电弧增材制造铜铁合金材料组织与性能的研究

通信作者:

周祥曼,副教授,博士,研究方向为电弧增材制造(3D打印)/再制造、数字化设计与制造。

基金项目:

国家自然科学基金(52475202);湖北省中央引导地方科技发展专项(2024CSA095 );水电机械设备设计与维护湖北省重点实验室开放基金(2024KJX09)。

中图分类号:

V25

文献标识码:

A

引文格式:

周祥曼,谭晨宇,赵美云,等.电弧增材制造铜铁合金材料组织与性能的研究[J].航空制造技术,2025, 68(15): 121-129.

摘要

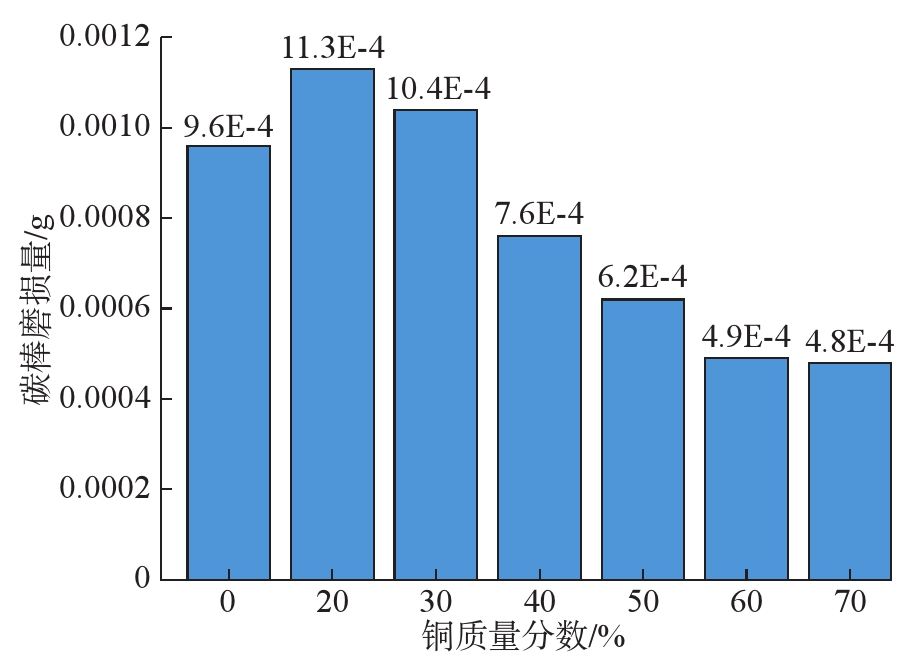

铜铁合金兼具优异导电、导热性能和优良强韧性、软磁性能,是一种优良电接触和电磁屏蔽材料,在航空航天、国防军工、电子通讯的电接触装置及电磁屏蔽设备上具有广阔的应用前景。本文采用双丝电弧增材制造技术制备不同铜质量分数的铜铁合金,并通过金相显微镜、维氏硬度计和载流摩擦磨损试验机测试其显微组织、硬度、动态表面接触电阻及碳棒的磨损量。结果表明,随着铜质量分数从0增加到100%,铜铁合金的微观组织从连续交错的铁素体相逐渐演变为离散的球形和枝晶状分布,最终形成纯铜相,其中Cu-60%时富Cu相与富Fe相分布最均匀。合金硬度随铜质量分数增加先升高后降低,少量铜促进珠光体形成提高硬度,而过量铜因软相增多导致硬度下降。得益于铜的优异导电性,表面接触电阻随铜质量分数增加逐渐降低。碳棒磨损量受铜铁合金硬度和接触对之间的摩擦系数共同影响,呈现先增后减的趋势:低铜质量分数时高硬度和摩擦系数加剧磨损,而高铜含量时润滑和散热性能改善,磨损减轻。

关键词

电弧增材制造;铜铁合金;金相组织;接触电阻;摩擦磨损;

Study on Microstructure and Properties of Cu-Fe Alloy Fabricated by Wire Arc Additive Manufacturing

Citations

ZHO U Xiangman, TAN Chenyu, ZHAO Meiyun, et al. Study on micro structure and properties of Cu-Fe alloy fabricated by wire arc additive manufacturing [J]. Aeronautical Manufacturing Technology, 2025, 68(15): 121-129.

Abstract

Copper-iron alloy has excellent electrical and thermal conductivity, excellent toughness and soft magnetic properties, and is an excellent electrical contact and electromagnetic shielding material, which has broad application prospects in electronic communication electrical contact devices and electromagnetic shielding equipment of aerospace, national defense and military industry. In this paper, copper-iron alloys with different copper mass fraction were prepared by double-wire arc additive manufacturing technology, and their microstructure, hardness, dynamic surface contact resistance and wear of carbon rods were tested by metallurgical microscope, Vickers hardness tester and current carrying friction and wear tester. The results demonstrate that as the copper mass fraction increases from 0 to 100%, the microstructure of the copper-iron alloy evolves from a continuous interlaced ferrite phase to a discrete spherical and dendritic distribution, ultimately forming a pure copper phase. At 60% copper mass fraction, the Cu-rich and Fe-rich phases exhibit the most uniform distribution. The hardness of the alloy initially increases and subsequently decreases with rising copper mass fraction. A minor addition of copper promotes the formation of pearlite, thereby enhancing hardness;however, an excessive amount of copper leads to a decrease in hardness due to the increased presence of softer phases. The surface contact resistance progressively decreases with increasing copper content due to copper's superior electrical conductivity. The wear of the carbon rod is influenced by the hardness of copper-iron alloys and the friction coefficient between the contact pairs, exhibiting a trend of first increasing and then decreasing: at low copper content, high hardness and friction coefficient exacerbate wear, while at high copper content, improved lubrication and heat dissipation performance mitigate wear.

Keywords

Wire arc additive manufacturing

铜铁合金因兼具Cu的优异导电、导热性能和Fe的优良强韧性、软磁性能等[

SARKAR S, SRIVASTAVA C, CHATTOPADHYAY K. Development of a new class of high strength copper alloy using immiscibility route in Cu-Fe-Si system: Evolution of hierarchical multi-scale microstructure[J]. Materials Science and Engineering: A, 2018, 723: 38-47.

1-2

WANG C P, LIU X J, OHNUMA I, et al. Formation of immiscible alloy powders with egg-type microstruc-ture[J]. Science, 2002, 297(5583):990-993.

3-4

LIU S C, JIE J C, DONG B W, et al. Novel insight into evolution mechanism of second liquid-liquid phase separation in metastable immiscible Cu-Fe alloy[J]. Materials & Design, 2018, 156: 71-81.

5-6

目前制备铜铁合金的工艺方法主要包括熔铸法[

7

YANG X H, JIANG C H, ZOU J T, et al. Preparation and characterization of CuFe alloy ribbons[J]. Rare Metal Materials and Engineering, 2015, 44(12): 2949-2953.

HE J, ZHAO J Z. Behavior of Fe-rich phase during rapid solidification of Cu-Fe hypoperitectic alloy[J]. Materials Science and Engineering: A, 2005, 404(1-2):85-90.

8-10

11

12

13

14

近年来,激光增材制造技术被用于制备铜铁合金,其高凝固速率有效减少了 Fe相偏析,有助于获得组织和性能均匀的铜铁合金。此外,激光参数和合金粉末成分比例易调控,可制备高复杂度、高精度的各种成分比例的铜铁合金结构和功能一体化零件[

15

郑博,余圣甫,唐论,等.激光电弧增材制造铝合金点阵杆件的精度与性能[J].华中科技大学学报(自然科学版),2022, 50(12):49-57.ZHENG Bo, YU Shengfu, TANG Lun, et al. Precision and performance of aluminum alloy rod of lattice manu-factured by laser wire arc additive manufacturing[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2022, 50(12): 49-57.

16-17

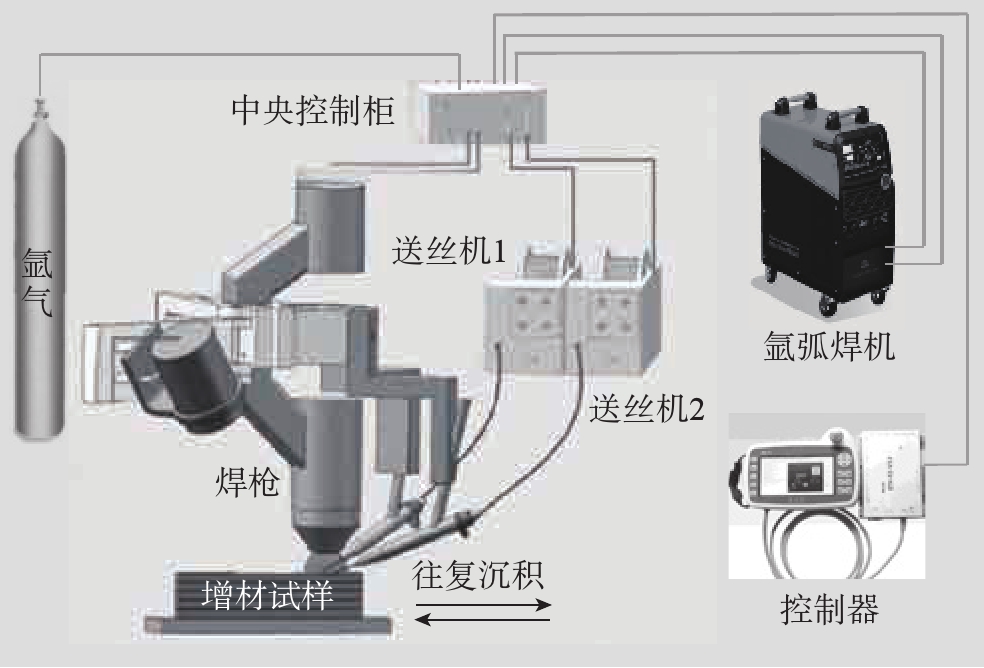

试验采用的双丝电弧增材制造系统(图1),主要由逆变式交直流脉冲氩弧焊机、氩弧焊双送丝机、JMC-F2-A6多轴运动平台及其控制系统等组成。

试验采用直径为1.2 mm的碳钢和紫铜丝材,具体成分如表1所示。基板材料为碳钢,尺寸为200 mm× 20 mm × 10 mm。

%

| 碳钢焊丝 | 紫铜焊丝 | ||

|---|---|---|---|

| 成分 | 质量分数 | 成分 | 质量分数 |

| C | 0.06~0.15 | Cu | ≥98 |

| Mn | 1.4~1.85 | Sn | ≤1 |

| Si | 0.8~1.15 | Si | ≤0.5 |

| S | ≤0.025 | Mn | ≤0.5 |

| P | ≤0.025 | P | ≤0.15 |

| Cu | ≤0.5 | Pb | ≤0.02 |

| Ni | ≤0.15 | Al | ≤0.01 |

碳钢和紫铜焊丝采用单侧并排的送丝方式,经过电弧加热熔化形成熔池,在平台运动过程中凝固,完成沉积过程。试验过程以氩气作为保护气,流量设置为10 L/min,喷嘴与工件之间的距离始终保持10 mm,焊接峰值电流200 A、焊枪移动速度4 mm/s。每层焊道沉积后,使用钢丝轮打磨,去除表面化膜。通过调节双丝送丝机中不同焊丝的送丝速度,来控制Cu和Fe的比例,从而获得不同比例的铜铁合金,送丝速度见表2。试验共制备了17组往复式沉积试样,包括11组3层试样(图2(a))和6组40层单道多层薄壁件试样(图2 (b))。

| Cu质量分数/% | 送丝速度/(cm/min)(理论值) | 送丝速度/(cm/min)(实际值) | ||

|---|---|---|---|---|

| Cu | Fe | Cu | Fe | |

| 0 | 0 | 240 | 0 | 240 |

| 10 | 21.81 | 218.19 | 22 | 218 |

| 20 | 43.63 | 196.37 | 44 | 196 |

| 30 | 66.51 | 173.49 | 67 | 173 |

| 40 | 89.47 | 150.53 | 90 | 150 |

| 50 | 112.94 | 127.06 | 113 | 127 |

| 60 | 137 | 103 | 137 | 103 |

| 70 | 161.88 | 78.12 | 162 | 78 |

| 80 | 187.73 | 52.7 | 187 | 53 |

| 90 | 213.3 | 26.7 | 213 | 27 |

| 100 | 240 | 0 | 240 | 0 |

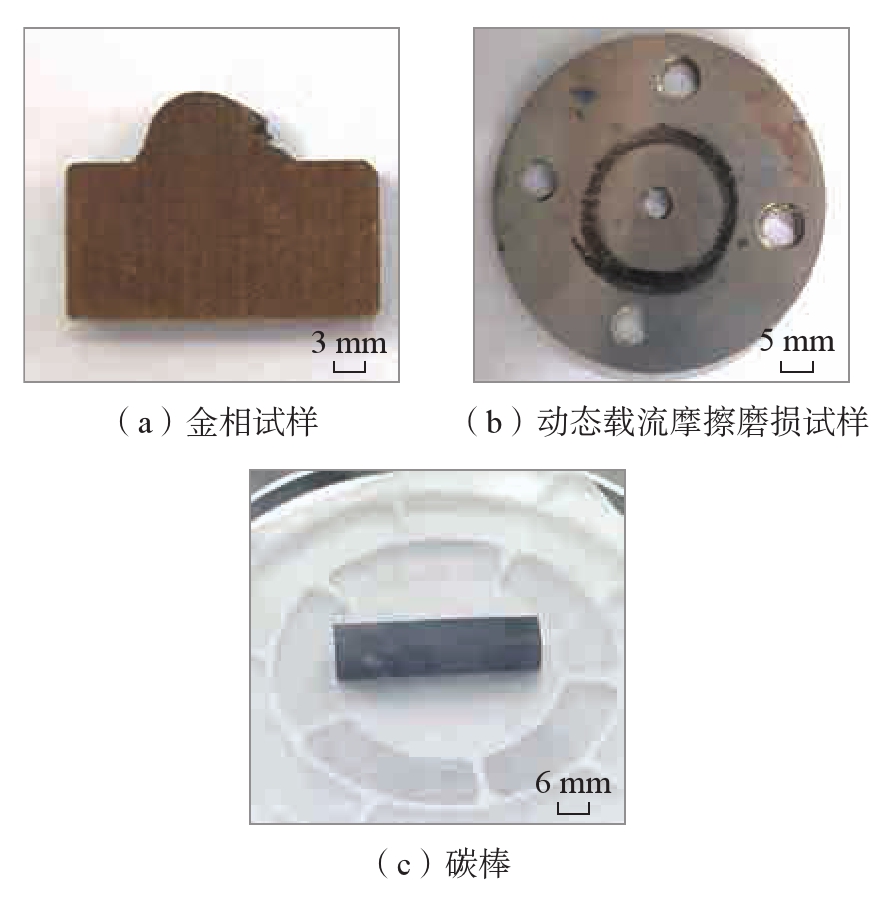

采用电火花线切割制备金相试样、动态载流摩擦磨损试样及碳刷(电极磨损材料),切取试样如图3所示。选用D172型碳棒,按刷盒规格加工成长×宽×高为6 mm × 6 mm × 54 mm的碳刷,保留其原始表面特性。

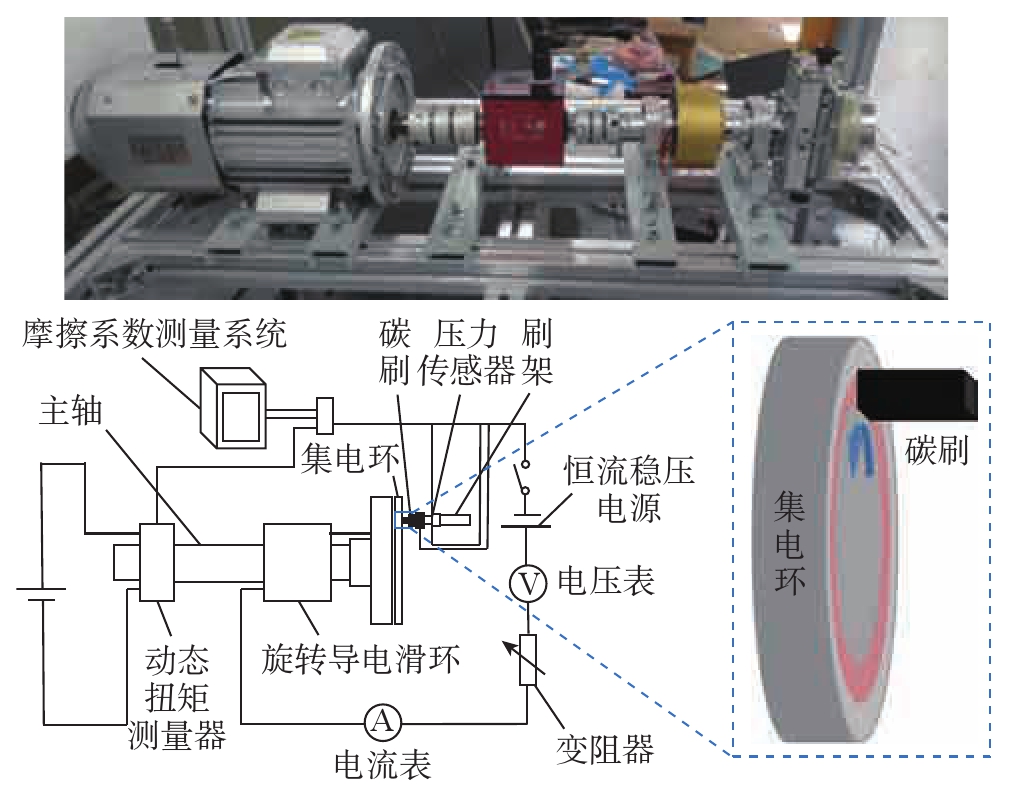

金相试样经树脂镶嵌后,依次用240#至2000#的砂纸打磨并抛光,确保表面平整无划痕。抛光后,使用4%的硝酸酒精溶液腐蚀10 s,随后用清水冲洗并用无水乙醇擦拭吹干。显微硬度测试采用HV-1000型维氏硬度计,设定载荷为0.1 kg,保持10 s,每个试样测量10个点取平均值。图4展示了载流摩擦磨损试验机的实物图及测试原理,试验参数设定为:电流密度12 A/cm2、单位压力14.7~19.6 N/cm2。

试验后,计算得到碳刷/铜铁合金电极间的接触电阻和摩擦系数。

(1)接触电阻。

通过实时测量电流和电压,应用欧姆定律计算刷环间的接触电阻R实时为

式中,U实时为实时电压值,V;I实时为实时电流值,A。

(2)摩擦系数。

载流摩擦磨损试验机稳定运行时,可获得可靠扭矩值及相关参数,计算摩擦系数μ为

式中,FN为施加载荷;Ff为旋转系统中的等效摩擦力系数;NB为接触摩擦副个数;NN为法向力;r为集电环碳刷摩擦轨迹半径;Tt为摩擦转矩;T为负载转矩;T0为空载转矩。

图5为不同Cu质量分数铜铁合金的微观组织,其中灰白或黑色区域代表富Fe相;高亮或黄色区域代表富Cu相。随着Cu质量分数的逐步增加,Fe质量分数相应减少,宏观表现为材料中黄色区域逐渐扩展。

铜铁合金中,随着Cu质量分数的增加和Fe质量分数的减少,其微观组织也发生了显著变化。演变规律可分为两个阶段:第1 阶段如图5(a)~(e)所示,在较低Cu质量分数阶段( Cu-0% ~ Cu-40%),Cu-0%合金的组织结构主要以铁素体( α-Fe)相为主。随着Cu质量分数的增加铜相逐渐在晶界区域析出并扩展, 合金微观组织为铁基体相和晶间分布的铜基析出相。Cu-20% ~ Cu-40%合金中,铜和铁之间的溶解度早已达到极限,随着铜质量分数的增加,铜相在铁相晶界区域的扩展面积逐渐增大,且分布变得更加均匀。第2 阶段如图5(f)~(k)所示,在中高Cu质量分数阶段( Cu-50% ~ Cu-100%),铜相成为连续基体,铁相以分散颗粒形式存在,形态从球形晶、球状铁枝晶到树枝晶多样化。富Fe相在铜基中主要呈现5 种形态:周围有许多细小球形颗粒的球形晶、小球状铁枝晶、密集细小的球状铁颗粒、没有充分发展的树枝晶,以及充分发展的树枝晶。其中, Cu-50%合金微观结构中具有“单孔”结构的富Fe颗粒嵌入富Cu基体中( 图5(f)); Cu-60%合金中富Fe相呈现中间下凹的组织特征,具有收缩成球状液滴的趋势( 图5(g));Cu-70%中的Cu合金微观结构中具有“多孔”结构的富Fe颗粒嵌入在富Cu基体中( 图5(h));Cu-80%合金相较于Cu-60%合金,Fe颗粒的尺寸变大,形状更加圆润,数量明显减少( 图5(i));Cu-90%合金显微组织主要由富Cu基体和富Fe枝晶组成,Fe相颗粒以树枝状和球状为主( 图5(j))。当铜质量分数超过50%时,铁颗粒在铜基体中析出,主要呈不规则小球状,少数呈枝晶状随机分布。当铜质量分数达到100%时( 图5(k)),合金完全由铜相组成。在基板与焊道界面处观察到平面晶结构,表明两者形成了良好的冶金结合。

电弧增材制造相比传统铸造方式具有更快的冷却速率,从而提高了凝固速率,并在凝固过程中产生较大的过冷度,使得晶粒生长时间较短及形核率更高。此外,电弧增材制造过程中,电弧和磁场的冲击及搅拌作用促使Fe相和Cu相分布更加均匀。

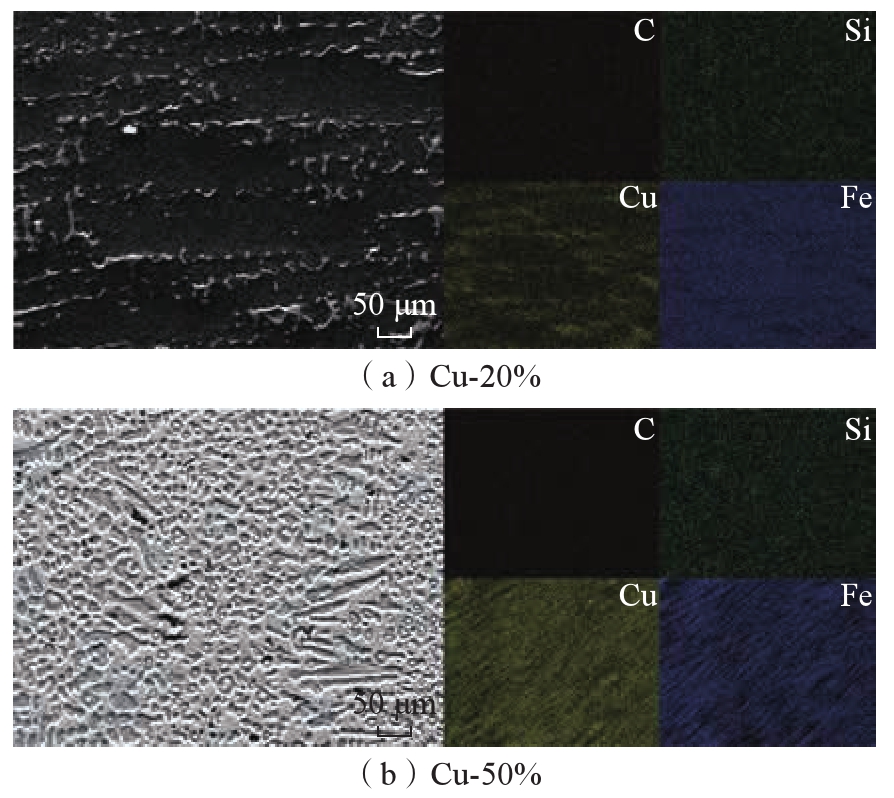

图6为Cu-20%和Cu-50%铜铁合金表面形貌特征和EDS元素面部扫描结果。结果显示,C、Si、Cu、Fe 4种元素在合金中分布均匀,未观察到明显的元素偏析现象。这一结果说明,电弧增材制造技术在制备铜铁合金材料时,能够有效克服传统铸造方法中常见的难混溶偏晶合金元素偏析问题。这种均匀的元素分布主要得益于电弧增材制造的快速熔化和凝固特征,以及电弧电磁搅拌的协同作用。

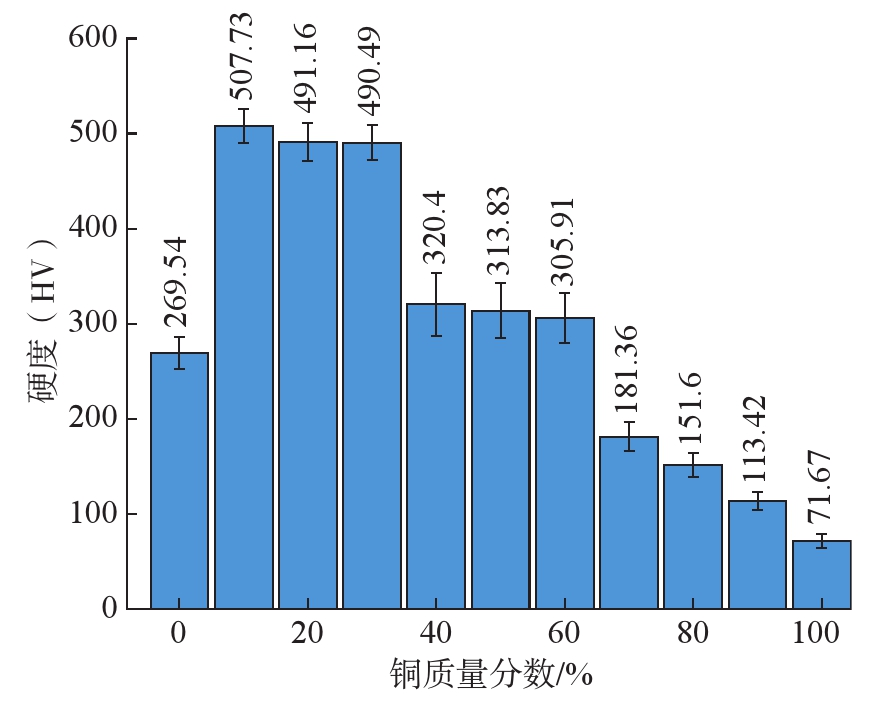

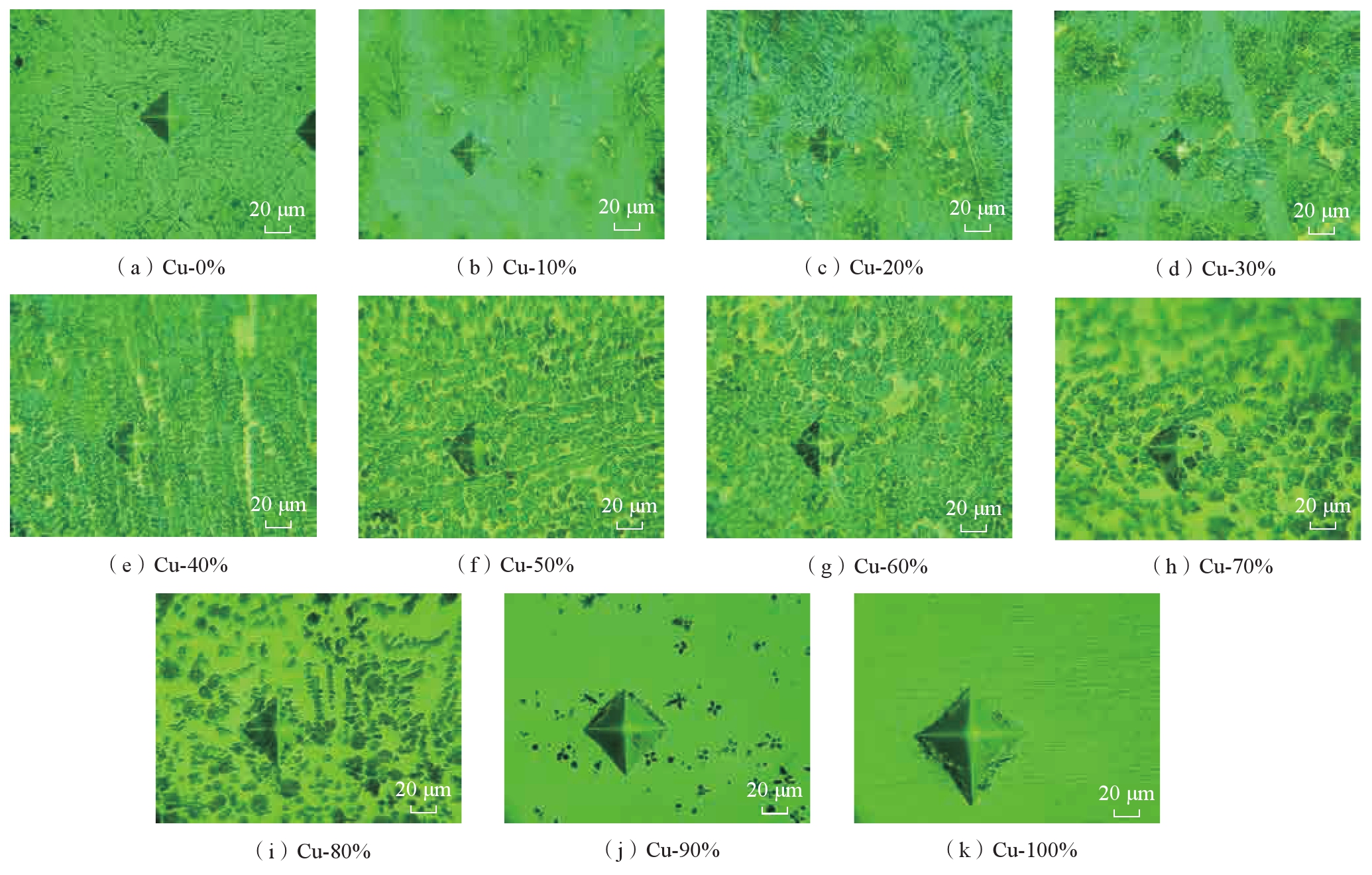

图7为不同Cu质量分数的铜铁合金硬度值。随着Cu质量分数逐渐增加,铜铁合金的硬度呈现先增后减的趋势。Cu-0%合金硬度值为269.54HV; Cu-10%合金硬度值最大(507.73HV); Cu-100%合金硬度值最小(71.67HV)。图8展示了不同Cu质量分数试样的硬度压痕显微图,随着Cu质量分数增加,压痕深度和面积逐渐增大,表明合金硬度下降。高Cu质量分数时,压痕面积显著增加,硬度进一步降低。

Cu-10%~Cu-90%合金显微硬度均高于纯铜合金试样(图7)。其中,在Cu-10%~Cu-40%合金中,铁在合金中作为主要基体成分占据主导地位,铜的加入改变了铁基的微观组织结构,使其由粗大晶粒的先共析铁素体(PF)、细小晶粒的侧板条铁素体(FSP)和针状铁素体(AF)组成的组织形态(图5 (a))逐步转变为细片状的珠光体组织,从而显著提升了材料硬度。此外,铜还改善了熔融金属的流动性,减少了沉积件中的气孔、夹杂等缺陷,增强了其内部结合力,有利提升了材料硬度[

18

19

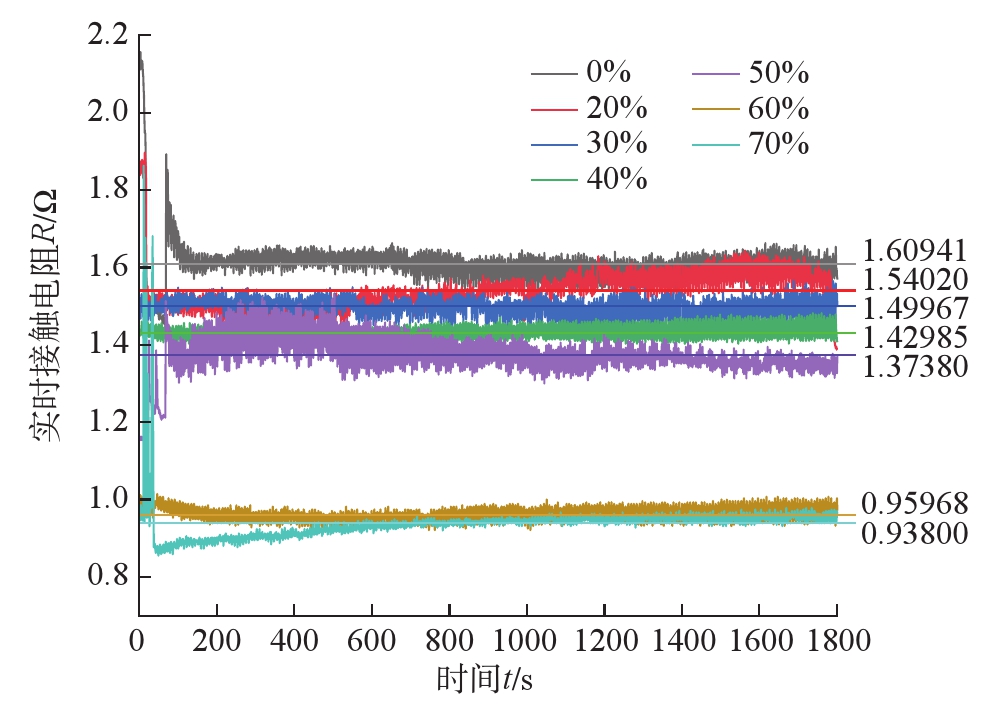

图9展示了不同Cu质量分数的铜铁合金接触电阻随试验时间的变化情况。可以观察到,所有铜铁合金的接触电阻均表现出相似的演变规律。在试验初期,接触电阻表现出突变和不稳定的现象,而随着试验的进行,接触电阻逐渐下降并最终趋于稳定。

在试验初期的0~800 s范围内,铜铁合金的接触电阻表现出数值跳动不稳定的现象。这一现象可能由以下几个因素共同导致:首先,试验初期摩擦副接触界面尚未达到稳定状态,表面粗糙度较大,接触斑点数量较少且分布不均匀,在摩擦过程中表面微凸体不断被磨损或变形,导致接触斑点的数量和面积发生动态变化,从而引起接触电阻的波动;其次,材料表面可能存在氧化层、吸附气体或污染物,这些非导电物质会阻碍电流的传导,导致接触电阻较高且不稳定。随着摩擦的进行,氧化层或污染物逐渐被去除,接触界面趋于清洁,接触电阻逐渐降低并趋于稳定。此外,摩擦副在初期处于磨合阶段,接触界面的微观形貌和力学性能尚未达到平衡状态,摩擦力的作用可能导致接触界面的局部温度升高,进而引起材料软化或微观结构变化,这些因素也会导致接触电阻的波动。最后,试验初期加载力、摩擦速度等试验条件可能尚未完全稳定,也会导致接触压力和接触面积的变化,从而进一步加剧接触电阻的跳动。随着试验的进行,在800~1800 s范围内,接触电阻进入稳定阶段。这一现象的产生与电接触模式及接触斑点的动态演变密切相关。电接触模式可分为点接触、线接触和面接触3种,而接触电阻的变化主要受接触斑点数量和面积的影响。根据Holm的“α斑点理论”,接触电阻与摩擦副接触界面的接触斑点面积和数量呈显著相关性[

20

PEI X, PU W, ZHANG Y, et al. Surface topography and friction coefficient evolution during sliding wear in a mixed lubricated rolling-sliding contact[J]. Tribology International, 2019, 137: 303-312.

LAPORTE J, PERRINET O, FOUVRY S. Prediction of the electrical contact resistance endurance of silver-plated coatings subject to fretting wear, using a friction energy density approach[J]. Wear, 2015, 330:170-181.

21-23

此外,由图9可知,随着Cu质量分数的增加,铜铁合金的接触电阻平均值逐渐降低。Cu-0%合金的动态摩擦平均接触电阻最高,而随着Cu质量分数的增加,接触电阻呈现下降趋势。产生这一现象的原因主要与Cu的高导电率及其在合金中的分布状态密切相关。在Cu-20%~Cu-50%合金中,随着Cu质量分数的增加,Cu在铁相晶间的分布区域显著扩大,合金的整体电导率得以提升,从而使得接触电阻逐步降低;而当Cu质量分数达到Cu-60%~Cu-70%时,铜基体逐渐形成连续相,而铁相则转变为分散相,此时铜的高导电率在合金中占据主导地位,导致接触电阻出现“急剧下降”。因此,通过增加Cu质量分数可以改变合金的微观结构和导电特性,显著降低铜铁合金的接触电阻,尤其是在高Cu质量分数范围内,铜连续相的形成进一步强化了这一效应。

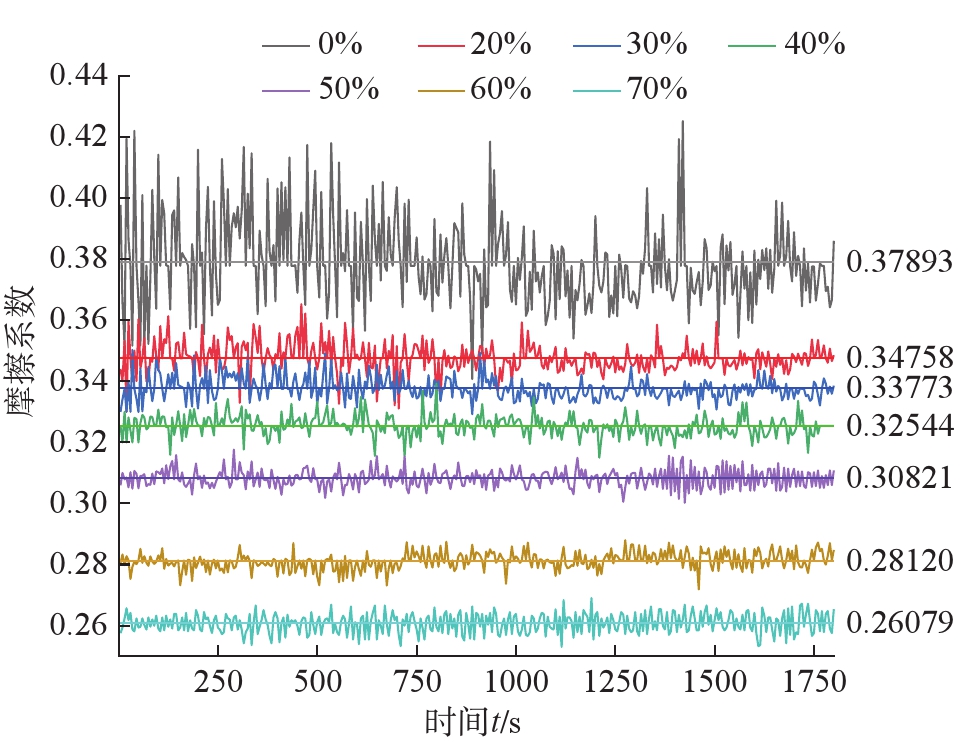

图10展示了不同Cu质量分数的铜铁合金摩擦系数随试验时间的变化规律。试验初期,由于接触面积较小且局部压力较高,导致温度快速上升,摩擦系数波动较大;随着试验时间的延长,接触表面的实际接触面积逐渐增大,接触斑点数量增加,温度分布趋于均匀,摩擦系数的波动减小并逐渐稳定在一定范围内。从图10可知,平均摩擦系数的最大值为0.37893,最小为0.26079,且随着Cu质量分数的增加,摩擦系数逐渐降低。产生这一现象的原因在于,Cu具有较低的摩擦系数和优异的润滑性能,其质量分数的增加显著增强了合金表面的润滑效果,从而降低了摩擦系数。同时,Cu质地较软且延展性良好,能够有效减少摩擦表面的磨损和摩擦力。此外,随着Cu质量分数的提升,合金整体硬度下降,软相分布增多,提高了材料的塑性变形能力,进一步降低了摩擦系数。Cu质量分数的增加还提升了合金的热传导性能,有助于散热,避免局部过热软化或失效。

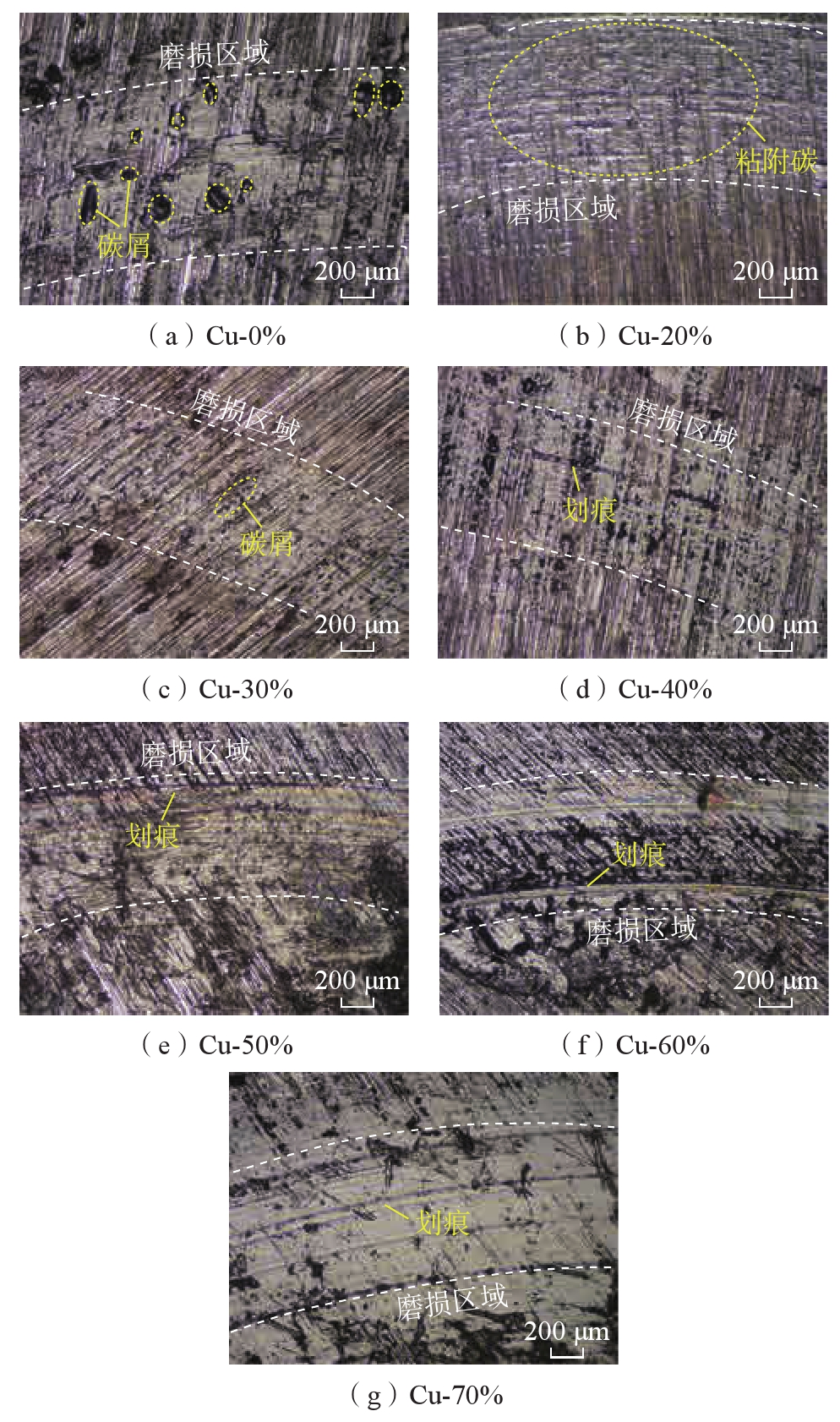

图11展示了不同Cu质量分数试样的对偶材料碳棒磨损量的变化规律。在铁基材料中加入铜元素后,碳棒的磨损量呈现先上升后逐渐下降的趋势。图12进一步显示了不同Cu质量分数铜铁合金试样的磨损表面形貌,白色虚线标记的区域内为碳棒与铜铁合金试样之间的对磨磨损区域。如图12 (a)(c)所示,当Cu质量分数低于30%时,试样表面附着大量碳棒材料,其中,Cu-20%试样的附着量最大。这一现象的原因可能是低Cu质量分数合金的硬度和摩擦系数较高,增强了对偶材料(碳棒)的磨削作用,同时由于铜颗粒未能形成有效的润滑转移层,导致碳棒磨损增加。如图12(d)~(g)所示,当Cu质量分数超过40%时,试样表面划痕逐渐明显,且表面随摩擦逐渐变得平整,这可能是由于Cu基体较软且摩擦系数较低,起到了一定的润滑作用。同时,Cu质量分数的增加使富铜相比例升高,减少了铁基与碳棒的直接接触面积,从而减缓了犁削现象和磨损。此外,Cu质量分数的提高不仅降低了合金表面的接触电阻,还提升了散热性能,有效减少了摩擦热积累,进一步降低了碳棒的磨损。综上所述,Cu质量分数的增加通过改善了润滑性能和热传导性能,同时降低了硬度,从而使材料摩擦系数显著减小,摩擦稳定性显著提高。

(1)随着Cu质量分数的增加,铜铁合金的微观组织由铁基体相逐渐转变为铜连续相和铁分散相,其中Cu-60%试样的组织均匀性最佳。电弧增材制造工艺通过快速冷却和电磁搅拌作用进一步显著提升了合金的均匀性。

(2)铜铁合金的微观组织对其性能具有决定性影响:少量Cu的加入促进了珠光体的形成,从而提高了材料性能。然而,过高的Cu质量分数会因软相增多而导致硬度下降,使得合金硬度呈现先增加后减少的趋势。

(3)在载流摩擦磨损试验中,铜铁合金的接触电阻随试验进行逐渐减小并趋于稳定,Cu质量分数的增加显著改善了电接触性能,降低了摩擦系数及其波动幅度,提高了接触稳定性,其中Cu-60%合金表现最为优异。

(4)此外,在铜铁合金与碳棒的对磨过程中,当Cu质量分数低于40%时,碳棒磨损较大,主要是由于低Cu质量分数合金硬度较高且润滑性能不足;而当Cu质量分数超过40%后,Cu基体的润滑作用和散热性能显著提升,减少了铁基与碳棒的直接接触面积,有效减轻了碳棒的磨损。

参考文献

| [1] | |

| [2] | |

| [3] | |

| [4] | |

| [5] | |

| [6] | |

| [7] | |

| [8] | |

| [9] | |

| [10] | |

| [11] | |

| [12] | |

| [13] | |

| [14] | |

| [15] | |

| [16] | |

| [17] | |

| [18] | |

| [19] | |

| [20] | |

| [21] | |

| [22] | |

| [23] |