类V型复合材料薄壁件切边加工减振优化

通信作者:

曲通,工程师,研究方向为复合材料数控加工。

中图分类号:

V25

文献标识码:

A

引文格式:

曲通, 李波, 王宪丁, 等. 类V型复合材料薄壁件切边加工减振优化[J]. 航空制造技术, 2025, 68(12): 134-141.

摘要

为解决类V型复合材料薄壁件切边加工过程中的振动问题,研究切削参数对切削力和工件振动的影响规律,基于中心复合响应曲面法设计了试验方案,探究了主轴转速、进给速度、切削深度对切削力和振动加速度的影响,建立了切削力和振动加速度的预测模型,并以最小切削力和最小振动加速度为目标对切削参数进行优化,得到了最优切削参数组合:主轴转速6000 r/min,进给速度400 mm/min,切削深度1.4 mm。研究结果有助于指导类V型复合材料薄壁件切边加工参数的选择,达到降低加工过程中的振动、提高加工表面质量的目的。

关键词

类V型复合材料薄壁件;切削力预测模型;振动预测模型;响应曲面法;工艺优化;

Vibration Reduction Optimization for Edge Trimming of Thin-Walled Composite Component With V-Shape

Citations

QU Tong, LI Bo, WANG Xianding, et al. Vibration reduction optimization for edge trimming of thin-walled composite component with V-shape[J]. Aeronautical Manufacturing Technology, 2025, 68(12): 134-141.

Abstract

To solve the vibration problem during the edge trimming of thin-walled composite component with V-shape, and to explore the influence of cutting parameters on cutting force and workpiece vibration, experiments are designed based on the central composite response surface method in this study. The effects of spindle speed, feed rate, and cutting depth on cutting force and vibration acceleration are explored, and prediction models for cutting force and vibration acceleration are established. The optimal cutting parameters are obtained with the lowest cutting force and lowest vibration acceleration as optimization goals, which are spindle speed of 6000 r/min, feed rate of 400 mm/min and cutting depth of 1.4 mm. Research results of this study will help guide the selection of edge trimming parameters for thin-walled composite components with V-shape, so as to reduce vibration and improve surface quality during machining.

Keywords

Thin-walled composite component with V-shape

类V型复合材料薄壁件是优化飞机气动性能并保护机翼结构的重要部件。为了确保飞机的气动性能、结构完整性和飞行安全,类V型复合材料薄壁件的加工质量至关重要[

1

石英纤维增强树脂基复合材料具有耐高温、耐烧蚀、抗热震等特性,并具有优良的机械性能和耐恶劣环境能力,已被广泛应用于复合材料结构件的制造中[

王强, 赵博研, 刘秋寒, 等. 曲面结构石英纤维增强树脂复合材料分层损伤缺陷太赫兹智能检测[J]. 复合材料学报, 2023, 40(3): 1785–1796.WANG Qiang, ZHAO Boyan, LIU Qiuhan, et al. Intelligent detection of delamination defect in curved structural quartz fiber reinforced polymer composites using terahertz technology[J]. Acta Materiae Compositae Sinica, 2023, 40(3): 1785–1796.

LI H L, LIN B, ZHANG C, et al. Mask-point: Automatic 3D surface defects detection network for fiber–reinforced resin matrix composites[J]. Polymers, 2022, 14(16): 3390.

2-4

切削力和工件振动是评价加工系统稳定性的重要指标,间接反映了加工后的工件表面质量。国内外学者对薄壁零件加工过程中的切削力和工件振动进行了深入的研究。冯吕晨等[

5

6

7

8

响应曲面法可有效寻找试验指标与各因子间的定量规律,找出各因子水平的最佳组合,被广泛应用于预测和优化机械加工中的切削参数[

5

9

10

11

本文以类V型复合材料薄壁件为研究对象,基于响应曲面法,探究切边加工过程中主轴转速、进给速度和切削深度对切削力和振动加速度的影响规律,建立切削力和振动加速度的预测模型。以最小切削力和最小振动加速度为优化目标,得到类V型复合材料薄壁件切边加工过程中的最佳切削参数。

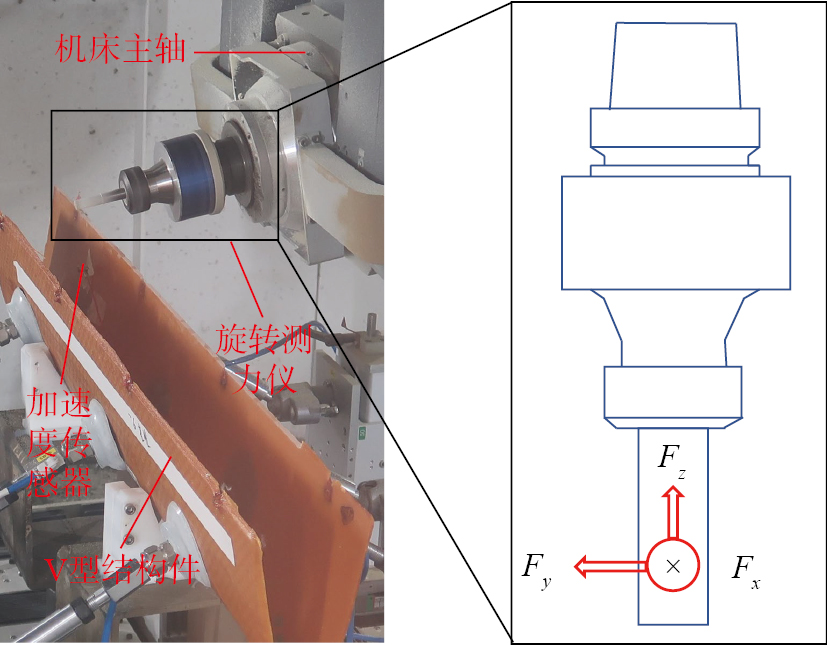

试验在罗威斯五轴龙门机床(最高转速24000 r/min)上进行,试验装置如图1所示。将工件放置在自制夹具上,对类V型复合材料薄壁件进行固定装夹。工件材料为石英纤维增强树脂基复合材料(工件厚度为2.4 mm),其物理力学性能参数如表1所示。

| 经向拉伸强度/MPa | 经向拉伸模量/GPa | 纬向拉伸强度/MPa | 纬向拉伸模量/GPa | 密度/(kg/m3) |

|---|---|---|---|---|

| 640 | 20 | 530 | 19 | 1630 |

采用侧铣的方式对类V型复合材料薄壁件进行切边加工,其中因夹具的限制,主轴摆角为80°,因此切削宽度保持2.44 mm不变。试验刀具选用两刃PCD直齿铣刀,刀具直径为12 mm。采用9170B型Kistler旋转测力仪(采样频率10 kHz)和加速度传感器分别测量加工过程中的切削力信号和振动信号。因使用的是旋转测力仪,所以所测切削力分量为刀具坐标系下的切削力分量,旋转测力仪的力坐标系见图1(Fx,Fy,Fz)。

为了研究工艺参数对切削力和工件振动的影响规律,并预测加工过程中的工件振动和切削力,采用中心复合响应曲面法设计了试验方案,如表2所示。该试验方案中,以主轴转速n、进给速度f和切削深度a为输入变量;以切削力和振动作为响应变量。根据初步测试和实际加工需要,选择主轴转速7000 r/min、进给速度500 mm/min、切削深度1.5 mm作为零水平因素。根据三因素中心复合响应曲面法,选取臂值R=1.68,并按公式Xi=(xi–x0)/Δxi对自变量进行编码。其中,Xi为自变量的编码值;xi为自变量的真实值;x0为试验中心点处自变量的真实值;Δxi为自变量的变化步长。

| 编码 | 主轴转速n/(r/min) | 进给速度f/(mm/min) | 切削深度a/mm |

|---|---|---|---|

| 1.68 | 8682 | 668 | 2.34 |

| 1 | 8000 | 600 | 2.0 |

| 0 | 7000 | 500 | 1.5 |

| –1 | 6000 | 400 | 1.0 |

| –1.68 | 5318 | 332 | 0.66 |

根据中心复合响应曲面法的试验方案进行20组铣削试验,并测得每组试验切削分力Fx和振动加速度A,并选取平均切削力和振动加速度的峰值均值作为试验结果,如表3所示。

| 序号 | 主轴转速n/(r/min) | 进给速度f/(mm/min) | 切削深度a/mm | 切削力Fx/N | 振动加速度A/(m/s2) |

|---|---|---|---|---|---|

| 1 | 6000 | 400 | 2.0 | 17.86 | 305.44 |

| 2 | 7000 | 500 | 0.66 | 22.49 | 406.46 |

| 3 | 7000 | 500 | 1.5 | 20.03 | 361.73 |

| 4 | 7000 | 668 | 1.5 | 40.48 | 503.09 |

| 5 | 6000 | 600 | 1.0 | 20.86 | 406.93 |

| 6 | 8000 | 600 | 2.0 | 52.52 | 353.31 |

| 7 | 7000 | 500 | 1.5 | 20.01 | 382.05 |

| 8 | 5318 | 500 | 1.5 | 22.92 | 353.30 |

| 9 | 7000 | 500 | 1.5 | 21.12 | 331.74 |

| 10 | 7000 | 500 | 1.5 | 20.55 | 319.73 |

| 11 | 7000 | 500 | 1.5 | 20.06 | 332.52 |

| 12 | 6000 | 400 | 1.0 | 18.17 | 299.45 |

| 13 | 7000 | 332 | 1.5 | 17.42 | 320.57 |

| 14 | 6000 | 600 | 2.0 | 44.48 | 503.09 |

| 15 | 8682 | 500 | 1.5 | 27.67 | 319.88 |

| 16 | 7000 | 500 | 1.5 | 20.95 | 372.33 |

| 17 | 8000 | 600 | 1.0 | 28.91 | 342.91 |

| 18 | 8000 | 400 | 1.0 | 23.29 | 324.87 |

| 19 | 8000 | 400 | 2.0 | 22.61 | 341.15 |

| 20 | 7000 | 500 | 2.34 | 44.19 | 501.94 |

通过比较不同模型的相关系数(表4),选取二次模型来定量描述切削力及振动与工艺参数之间的关系,通过拟合得到了切削力和振动加速度关于切削参数的二次回归方程,分别如式(1)和(2)所示。式(1)为主轴转速n、进给速度f、切削深度a和切削力Fx之间的二次回归方程,式(2)为主轴转速n、进给速度f、切削深度a和振动加速度A之间的二次回归方程。切削力及振动模型的适用范围为:5318 r/min≤n≤8682 r/min,332 mm/min≤f≤668 mm/min,0.66 mm≤a≤2.34 mm。

| 响应变量 | 模型 | R2 | 调整后R2 |

|---|---|---|---|

| 切削力 | Linear | 0.6694 | 0.6074 |

| 2FI | 0.8137 | 0.7277 | |

| Quadratic | 0.9887 | 0.9785 | |

| 振动加速度 | Linear | 0.4976 | 0.4034 |

| 2FI | 0.6367 | 0.4691 | |

| Quadratic | 0.8494 | 0.7138 |

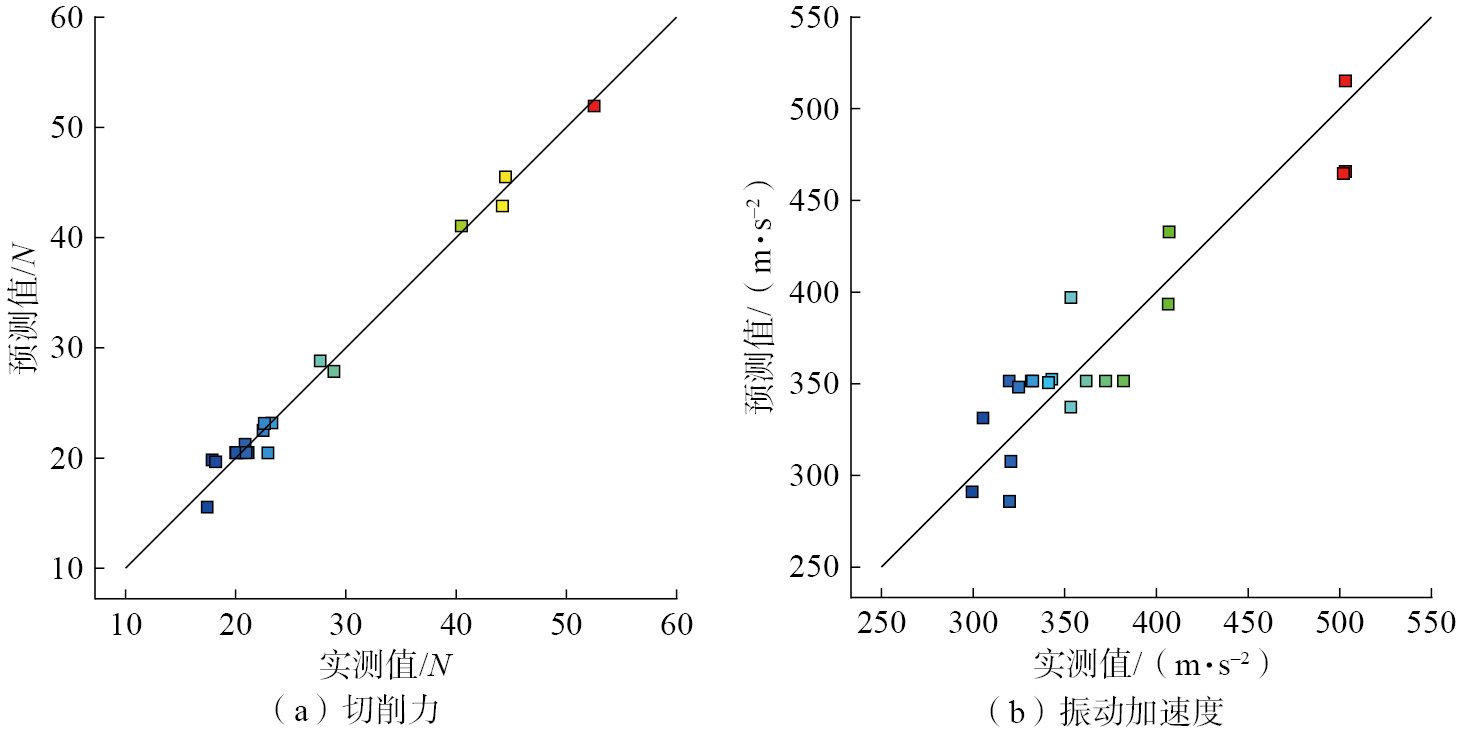

切削力和振动加速度的预测值与实测值的关系(图2)表明,切削力的模型预测值与实测值非常接近,但是振动加速度的模型预测值与实测值之间存在一定的误差,这是因为在实际加工中,机床系统的稳定性、夹具的装夹效果等因素均会对工件的振动产生一定影响。

为了获得各切削参数对切削力和振动加速度的影响程度,对试验结果进行了方差分析,如表5和表6所示。其中,P值<0.05表示模型项是显著的,因此可知,n、f、a、fa、n2、f2、a2是切削力的有效模型项,f、a、nf和a2是振动加速度的有效模型项。F值分析表明,对于单因素作用,进给速度f是影响切削力和振动加速度的最重要因素,其次是切削深度a,最后是主轴转速n。在两因素交互作用对切削力的影响中,fa是最重要的因素,其次是nf,最后是na;在两因素交互作用对振动加速度的影响中,nf是最重要的因素,其次是fa,最后是na。在二次项因素对切削力的影响中,a2是最重要的因素,其次是f2,最后是n2;在二次项因素对振动加速度的影响中,a2是最重要的因素,其次是n2,最后是f2。

| 来源 | 平方和 | 自由度 | 均方 | F值 | P值 |

|---|---|---|---|---|---|

| 模型 | 2025.34 | 9 | 225.04 | 97.05 | <0.0001 |

| n | 84.39 | 1 | 84.39 | 36.39 | 0.0001 |

| f | 788.38 | 1 | 788.38 | 340.01 | <0.0001 |

| a | 501.19 | 1 | 501.19 | 216.15 | <0.0001 |

| nf | 4.84 | 1 | 4.84 | 2.09 | 0.1793 |

| na | 0.0181 | 1 | 0.0181 | 0.0078 | 0.9314 |

| fa | 290.65 | 1 | 290.65 | 125.35 | <0.0001 |

| n2 | 31.12 | 1 | 31.12 | 13.42 | 0.0044 |

| f2 | 111.10 | 1 | 111.10 | 47.91 | <0.0001 |

| a2 | 268.32 | 1 | 268.32 | 115.72 | <0.0001 |

| 残差 | 23.19 | 10 | 2.32 | — | — |

| 失拟 | 21.96 | 5 | 4.39 | 17.84 | 0.0033 |

| 纯误差 | 1.23 | 5 | 0.2462 | — | — |

| 总和 | 2048.52 | 19 | — | — | — |

| 来源 | 平方和 | 自由度 | 均方 | F值 | P值 |

|---|---|---|---|---|---|

| 模型 | 67429.01 | 9 | 7492.11 | 6.27 | 0.0042 |

| n | 3194.54 | 1 | 3194.54 | 2.67 | 0.1332 |

| f | 30257.17 | 1 | 30257.17 | 25.30 | 0.0005 |

| a | 6131.10 | 1 | 6131.10 | 5.13 | 0.0470 |

| nf | 9448.31 | 1 | 9448.31 | 7.90 | 0.0184 |

| na | 711.97 | 1 | 711.97 | 0.5954 | 0.4582 |

| fa | 888.10 | 1 | 888.10 | 0.7426 | 0.4090 |

| n2 | 2871.84 | 1 | 2871.84 | 2.40 | 0.1523 |

| f2 | 2274.57 | 1 | 2274.57 | 1.90 | 0.1979 |

| a2 | 10860.98 | 1 | 10860.98 | 9.08 | 0.0130 |

| 残差 | 11958.54 | 10 | 1195.85 | — | — |

| 失拟 | 8739.87 | 5 | 1747.97 | 2.72 | 0.1485 |

| 纯误差 | 3218.67 | 5 | 643.73 | — | — |

| 总和 | 79387.55 | 19 | — | — | — |

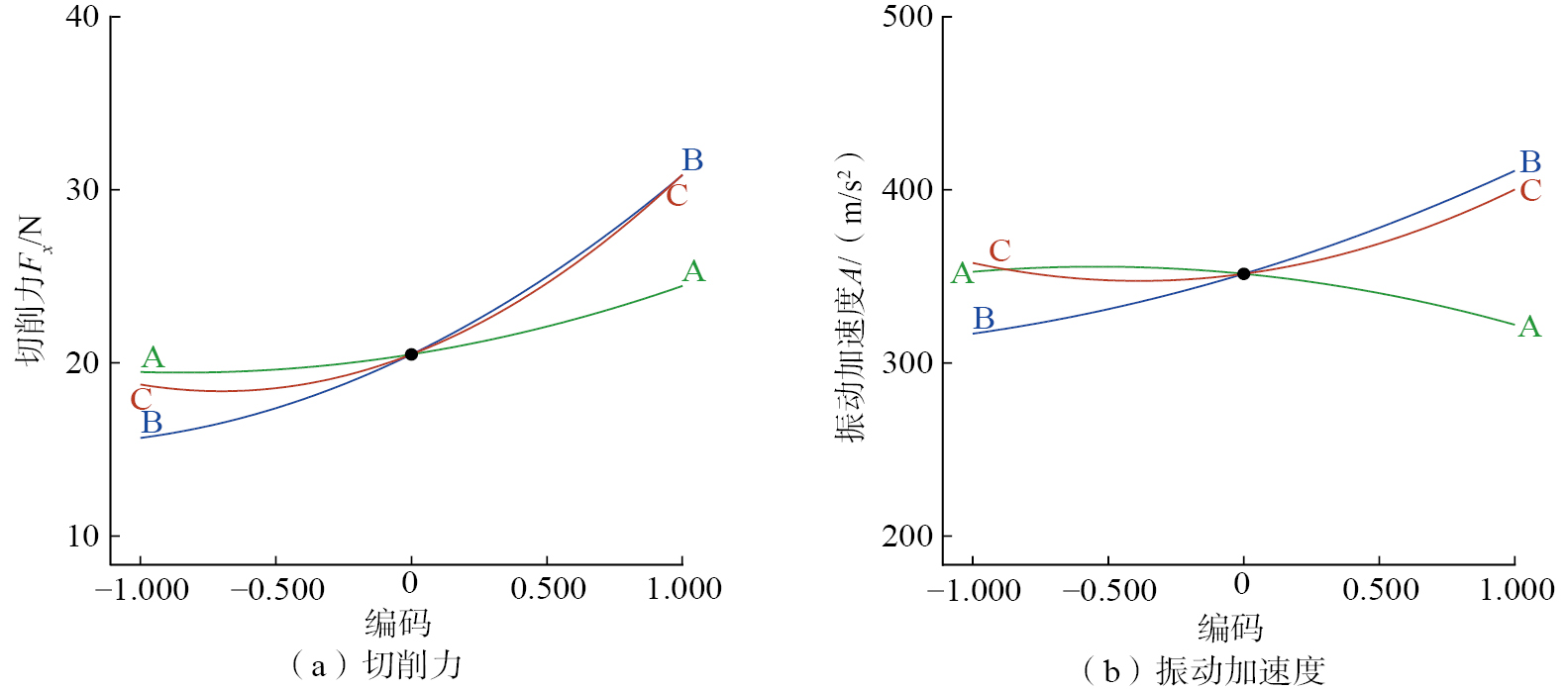

为了研究主轴转速、进给速度和切削深度对切削力和振动加速度的影响,保证其中2个切削参数为零水平,得到第3个切削参数对切削力和振动加速度的影响,如图3所示,其中A为主轴转速,B为进给速度,C为切削深度。可以看出,进给速度对切削力和振动加速度的影响最大,随着进给速度的增加,切削力和振动加速度持续增大。这是由于随着进给速度的增加,每齿进给量增加,单位时间内切削的材料增多,因此切削力和振动加速度增大。随着切削深度的增加,出现切削力和振动加速度先缓慢下降后急剧增大的现象。这是因为当切削深度小于临界切削厚度时,切削过程中存在犁耕现象,导致切削力较大,切削深度增加,耕犁现象逐渐消失,因而切削力逐渐减小;但是随着切削深度继续增加,单位时间内的材料去除量增多,因而切削力和振动加速度急剧增大。从表3和图3可以看出,当进给速度为500 mm/min,切削深度为1.5 mm时,随着主轴转速从5318 r/min增加到7000 r/min,切削力降低,这是因为随着主轴转速的增加,每齿进给量降低,因而切削力降低;随着主轴转速从7000 r/min增加到8632 r/min,切削力稳定性降低[

12

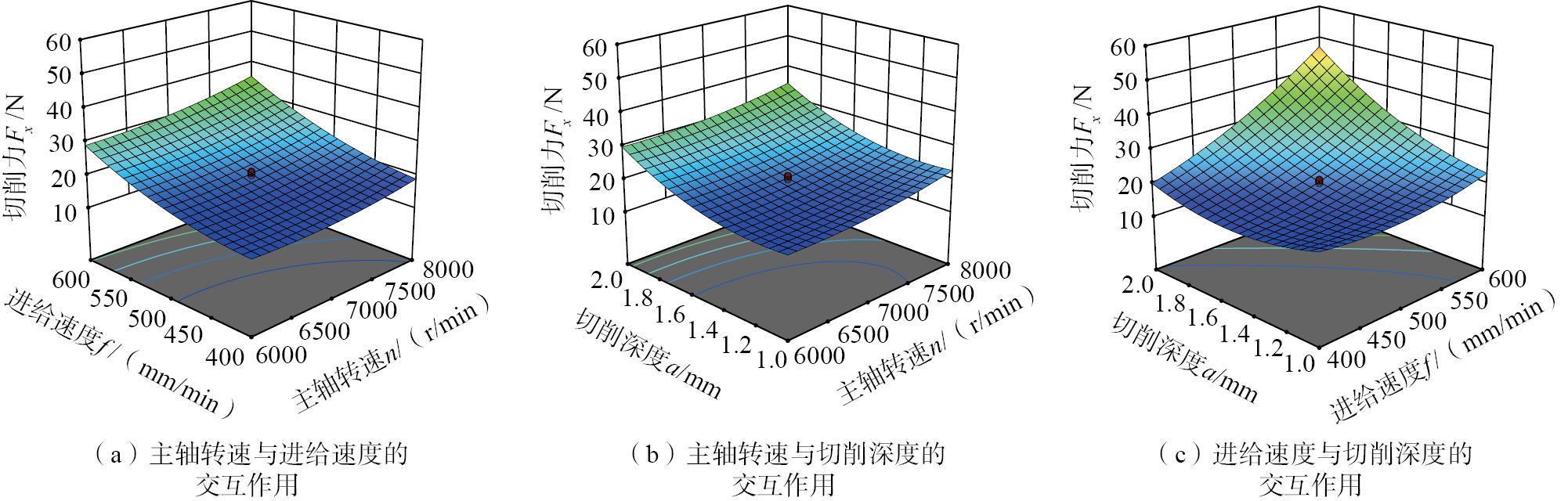

当保持其中1个切削参数为零水平时,探究其他切削参数之间的交互作用对切削力的影响,如图4所示。从图4(a)和(b)可以看出,在切削深度保持不变时,随着进给速度和主轴转速的增加,切削力逐渐增加。在进给速度保持不变时,随着主轴转速的增加和切削深度的增加,切削力逐渐增大。但是进给速度与主轴转速之间及主轴转速和切削深度之间的交互作用不太显著,这与表5和表6中的分析一致。从图4(c)可以看出,在保持零水平的主轴转速时,随着切削深度和进给速度的降低,切削力迅速减小,这是因为随着切削深度和进给速度的降低,刀具的每齿切削量减小,因此二者的交互作用减弱,使得切削力迅速减小。

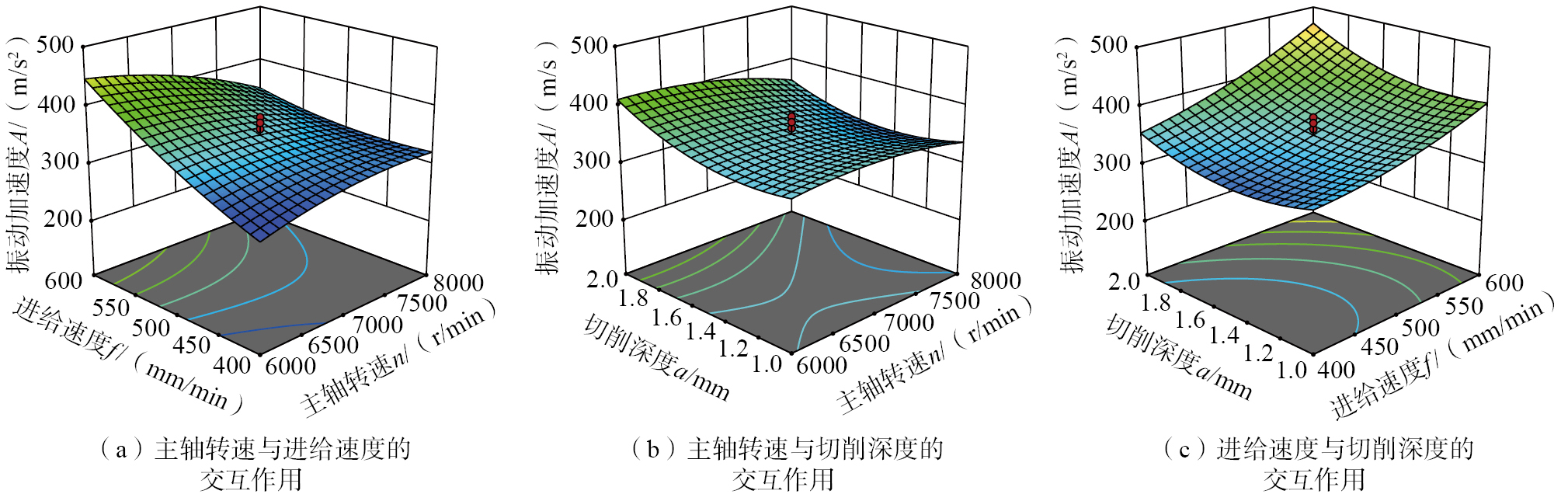

切削参数之间的交互作用对振动加速度的影响如图5所示。从图5(a)可以看出,在保持切削深度为零水平时,进给速度对振动加速度的影响与主轴转速有很大的关系,随着主轴转速的降低,进给速度对振动加速度的影响增大。主轴转速对振动加速度的影响也与进给速度有很大的关系,随着进给速度的增加,主轴转速对振动加速度的影响增大。在较低主轴转速时,随着进给速度的增加,振动加速度迅速增大;但在较高主轴转速时,进给速度对振动加速度的影响很小。在较高进给速度时,随着主轴转速的增加,振动加速度迅速降低;但在较低进给速度时,随着主轴转速的增加,振动加速度变化不明显。这是因为主轴转速较低时,随着进给速度的增加,每齿进给量的增幅更大(与较高主轴转速时的每齿进给量增幅相比)。同样地,进给速度较高时,随着主轴转速的增加,每齿进给量的降幅更大(与低进给速度时的每齿进给量降幅相比)。从图5(b)可以看出,在进给速度和主轴转速不变的情况下,随着切削深度的增加,振动加速度先减小后增大;在进给速度和切削深度不变的情况下,随着主轴转速的增加,振动加速度逐渐减小。这是因为当切削深度小于临界切削厚度时,切削过程中出现犁耕现象,导致振动加速度增大,随着切削深度的增加,犁耕现象逐渐减少,因而振动加速度降低,但是随着切削深度的持续增加,单位时间内的材料去除量增加,因而振动加速度逐渐增大。从图5(c)可以看出,随着进给速度和切削深度的增加,振动加速度迅速增大,进给速度和切削深度越大,振动加速度越大。因为进给速度和切削深度的增加都会导致振动的增加,所以二者交互作用将导致振动加速度迅速增大。

从切削参数对切削力和振动加速度的影响程度可知,nf、na对切削力的影响不显著,na、fa、n2、f2对振动加速度的影响不显著,因此在切削参数优化过程中忽略nf、na对切削力的影响及na、fa、n2、f2对振动加速度的影响,得到切削力和振动加速度的拟合方程,分别如式(3)和(4)所示。

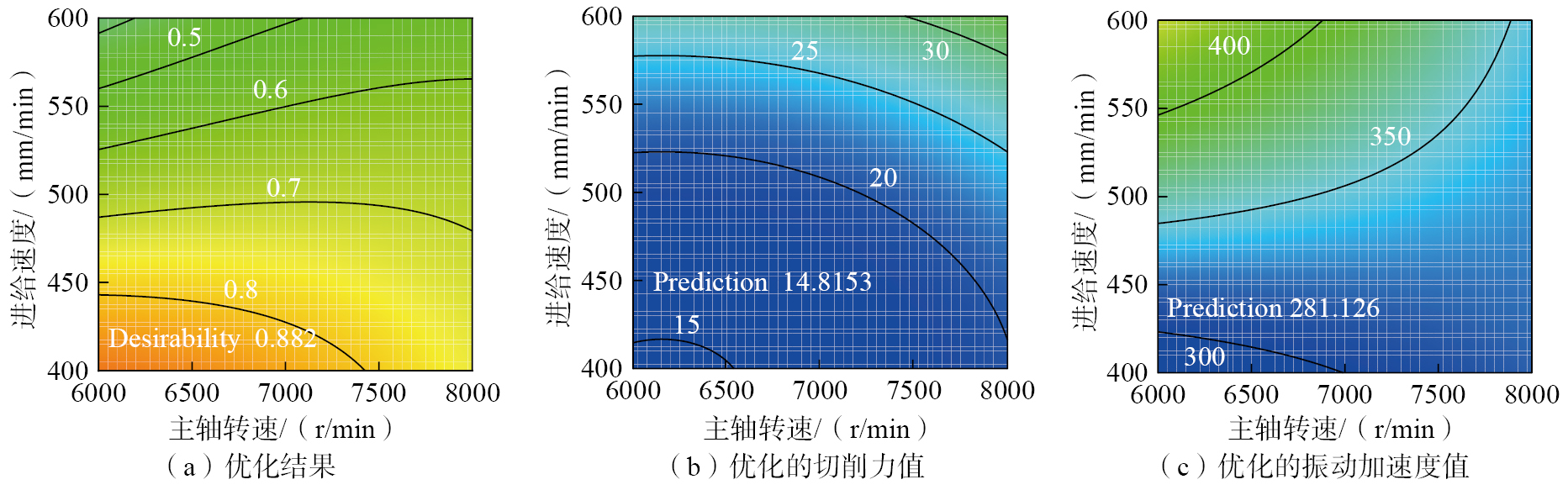

在类V型复合材料薄壁件的切边加工过程中,更低的切削力和振动加速度往往会得到表面质量更好的产品。本研究中,切削参数优化条件为6000 r/min≤n≤8000 r/min、400 mm/min≤f≤600 mm/min、1 mm≤a≤2 mm,响应参数的目标为切削力最小和振动加速度最小。优化结果如图6所示,可以看出,主轴转速、进给速度和切削深度的优化组合为6000 r/min、400 mm/min和1.4 mm,此时切削力和振动加速度分别为14.82 N和281.13 m/s2。

为验证本文优化结果的准确性,在相同的试验条件下,采用优化的切削参数(主轴转速6000 r/min、进给速度400 mm/min和切削深度1.4 mm)进行铣削试验,测得切削力为16.25 N,振动加速度为302.49 m/s2,如表7所示。将试验结果与模型预测结果进行对比,可以看出切削力和振动加速度幅值的预测误差均在10%以内,表明预测模型具有良好的精度,验证了模型及优化结果的准确性。

| 对比项 | 切削力/N | 振动加速度/(m/s2) |

|---|---|---|

| 预测值 | 14.82 | 281.13 |

| 试验值 | 16.25 | 302.49 |

| 误差/% | 8.8 | 7.1 |

采用响应曲面法,研究了类V型复合材料薄壁件切边加工过程中切削参数对切削力和振动加速度的影响规律,建立了切削力和振动加速度的预测模型,以最小切削力和最小振动加速度为目标,对切削参数进行了优化,主要结论如下。

(1)通过响应曲面法建立的切削力和振动加速度模型是显著的,在试验范围内,可用于预测切削力和振动加速度。

(2)切削参数对切削力和振动加速度的影响程度由大到小为进给速度f>切削深度a>主轴转速n;交互项中fa对切削力有显著影响,nf对振动加速度有显著影响。

(3)以最小切削力和最小振动加速度为目标,优化得到类V型复合材料薄壁件切边加工过程中的最佳切削参数为主轴转速6000 r/min、进给速度400 mm/min、切削深度1.4 mm。

本文的研究结果将有助于指导类V型复合材料薄壁件切边加工参数的选择,以达到降低加工过程中振动、提高加工表面质量的目的。未来可以对类V型复合材料薄壁件切边加工的材料去除机理进行深入研究,建立切削力及振动加速度的理论预测模型,为切削参数的优化提供理论支撑。

参考文献

| [1] | |

| [2] | |

| [3] | |

| [4] | |

| [5] | |

| [6] | |

| [7] | |

| [8] | |

| [9] | |

| [10] | |

| [11] | |

| [12] | |