基于磁吸随动支撑夹具的薄壁件镜像铣削振动抑制技术

通信作者:

肖聚亮,教授,博士,主要研究方向为机器人化智能制造与控制技术、协作机器人与人机协作控制技术、机电液一体化控制。

基金项目:

国家自然科学基金(52175025,91948301,51721003)。

中图分类号:

V22

文献标识码:

A

引文格式:

田雨, 肖聚亮, 刘思江, 等. 基于磁吸随动支撑夹具的薄壁件镜像铣削振动抑制技术[J]. 航空制造技术, 2025, 68(12): 94-105.

摘要

针对飞机蒙皮在减薄过程中的振动问题,提出基于磁吸随动支撑夹具的薄壁件镜像铣削振动抑制技术。首先,利用有限元分析软件对不同铣削条件下工件的频响函数与振动幅值进行对比分析,确定镜像铣削振动抑制技术的原理,并在此基础上设计一种新型磁吸随动支撑夹具;然后,为了更有效地保证夹具的应用,建立考虑夹具俯仰夹角的轴向磁力数学模型,重点探究滚珠未与工件接触时铣削点处的动态响应,并确定最优支撑气压;最后,制得夹具实物并开展不同加工参数下的飞机蒙皮铣削加工试验。结果表明,当夹具夹紧工件且同时施加0.1 MPa的支撑气压时,工件的振动幅值显著减少,验证了所提抑振技术的有效性。

关键词

飞机蒙皮;镜像铣削;磁吸随动支撑夹具;加工振动;动态响应;

Vibration Suppression Technology for Mirror Milling of Thin-Walled Parts Based on Magnetic Follow-up Support Fixture

Citations

TIAN Yu, XIAO Juliang, LIU Sijiang, et al. Vibration suppression technology for mirror milling of thin-walled parts based on magnetic follow-up support fixture[J]. Aeronautical Manufacturing Technology, 2025, 68(12): 94-105.

Abstract

Aiming at the vibration problem of aircraft skin during the thinning process, the vibration suppression technology for mirror milling of thin-walled parts based on magnetic follow-up support fixture is proposed. Firstly, the frequency response functions and vibration amplitudes of workpiece under different milling conditions are compared and analyzed by using finite element analysis software, principle of the mirror milling vibration suppression technology is determined. On this basis, a new type of magnetic follow-up support fixture is designed. The mathematical model of axial magnetic force considering pitching angle of the fixture is then established to ensure application of the fixture more effectively; dynamic response at the milling point when the balls are not in contact with workpiece is investigated specifically and the optimal support air pressure is determined. Finally, the fixture was manufactured and experiments of aircraft skin milling under different machining parameters were carried out. The experimental results show that when the fixture clamps workpiece with applied support air pressure of 0.1 MPa at the same time, the vibration amplitude of workpiece is significantly reduced, which proves effectiveness of the proposed vibration suppression technology.

Keywords

Aircraft skin

飞机蒙皮由于重量轻与强度高的特点,在航空航天领域各类高端飞行器的制造中得到了广泛应用[

1

SHI J H, SONG Q H, LIU Z Q, et al. Partial surface damper to suppress vibration for thin walled plate milling[J]. Chinese Journal of Mechanical Engineering, 2017, 30(3): 632–643.

杨昀, 张卫红, 党建卫, 等. 航空薄壁件铣削加工动力学仿真技术[J]. 航空制造技术, 2018, 61(7): 42–47, 69.YANG Yun, ZHANG Weihong, DANG Jianwei, et al. Dynamic modelling technology on milling process of aerospace thin-walled workpiece[J]. Aeronautical Manufacturing Technology, 2018, 61(7): 42–47, 69.

2-4

5

根据不同的抑振原理和机理,可将夹具与装置分为3类:固定位置式、主动跟随式和随动式。刘海波等[

6

随着机械加工设备设计与制造的发展,主动跟随式夹具与装置受到了广泛关注与研究,尤其是在镜像铣削加工领域中。在镜像机床设备的应用中,Bo[

7

8

9

10

为了解决镜像铣削加工中支撑侧设备占用空间过大的问题,部分学者开展了仅使用单个机床或机器人进行加工的研究。在随动式夹具与装置的应用中,Fei[

11

12

13

14

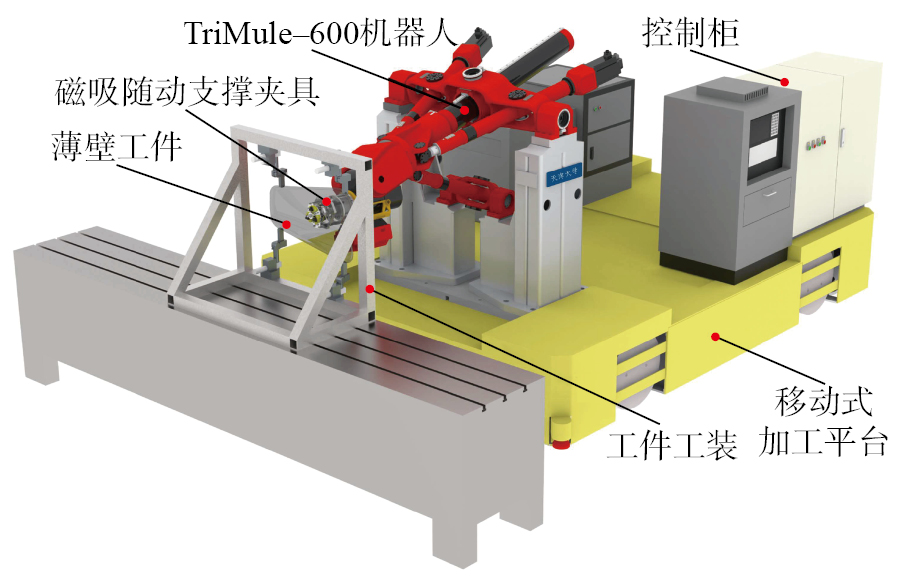

为了应对上述挑战,以飞机蒙皮减薄过程中的振动问题为切入点,并考虑混联机器人刚度高与工作空间大的优点,本文提出一种基于新型磁吸随动支撑夹具的薄壁件镜像铣削振动抑制技术。首先对所提镜像铣削振动抑制技术的原理与机理进行分析,然后建立考虑夹具俯仰夹角的轴向磁力模型,并重点进行万向滚珠未接触工件时的工件动态响应分析,最后基于天津大学自主研发的TriMule–600混联机器人在飞机蒙皮上进行一系列铣削试验,对所提振动抑制技术的有效性进行验证。

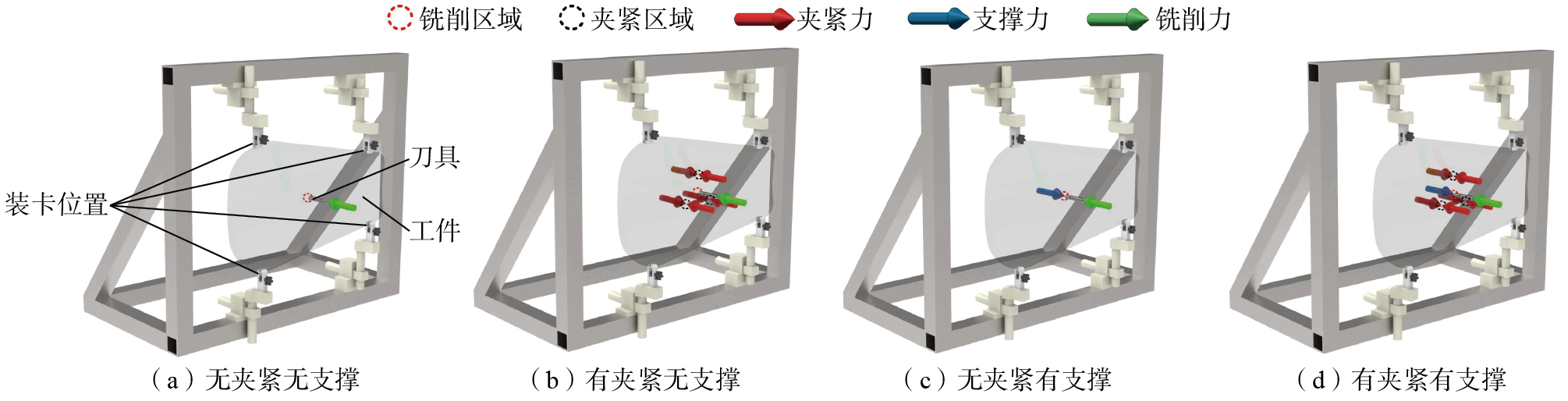

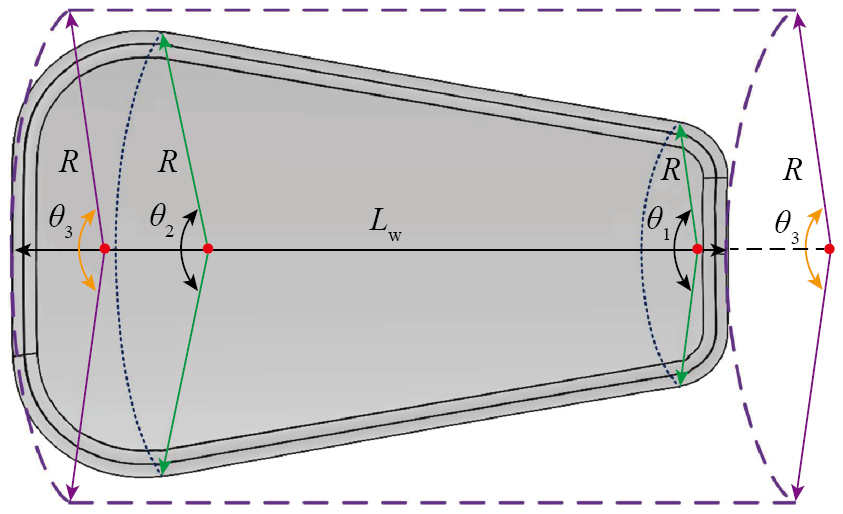

为了体现薄壁件镜像铣削振动抑制技术对有曲率薄壁件的较强适应性和对加工振动的良好抑制效果,以典型且厚度仅为1.7 mm的局部飞机蒙皮为工件,并进行不同铣削方案的对比分析,如图1所示。所用工件的材料为6061铝合金,杨氏模量E为68.9 GPa,密度ρ为2750 kg/m3,泊松比为0.33,具体几何尺寸如图2所示。需要说明的是,本文中夹紧力是指施加在工件铣削区域周围的夹紧力,支撑力是指施加在工件铣削点对侧的支撑力。

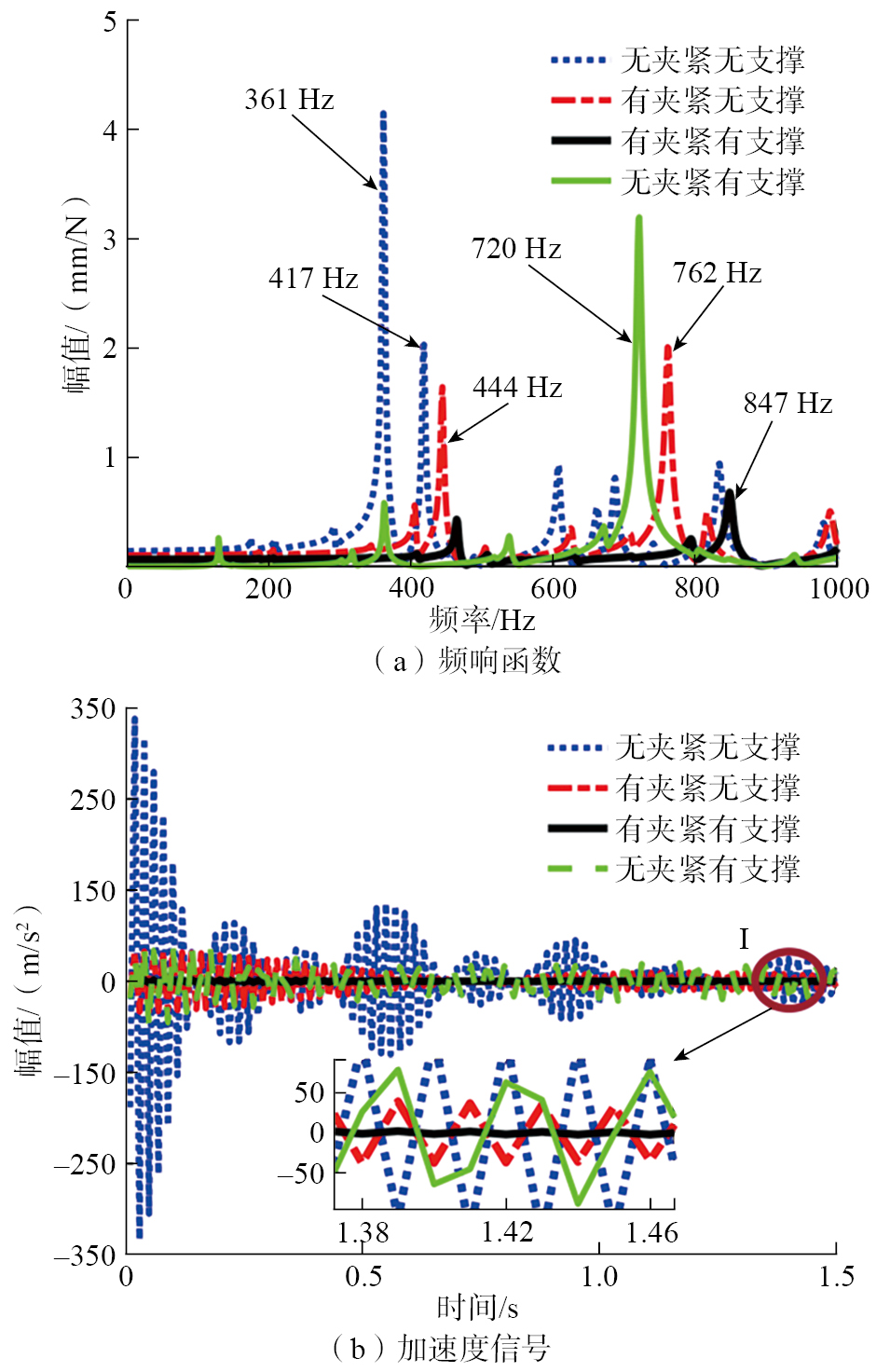

利用ANSYS Workbench对不同铣削方案下的工件进行谐响应分析与瞬态动力学分析,得到铣削点处的频响函数与加速度信号,如图3所示。由图3(a)可知,当未施加夹紧力和支撑力时,工件在0~600 Hz的低阶频率区间内出现幅值高于2 mm/N的频率(361 Hz、417 Hz),且主导频率(361 Hz)的幅值超过4 mm/N;当只在工件铣削区域周围施加夹紧力(有夹紧无支撑铣削方案)时,工件在0~600 Hz的区间内未出现幅值高于2 mm/N的频率。此外,相较于无夹紧无支撑铣削方案,有夹紧无支撑铣削方案的主导频率由361 Hz提高至762 Hz,幅值降低52.4%,表明在铣削区域周围施加的夹紧力能够显著增强工件的动态特性。当只在工件铣削区域对侧施加支撑力(无夹紧有支撑铣削方案)时,工件在0~600 Hz的区间内未出现幅值高于0.8 mm/N的频率,这使得在较低转速下加工薄壁工件且不产生较大的共振幅值成为可能。另外,相较于无夹紧无支撑铣削方案,无夹紧有支撑铣削方案的主导频率由361 Hz提高至720 Hz,幅值降低27.3%。因此,结合有夹紧无支撑与无夹紧有支撑两种铣削方案的优势,当夹紧力与支撑力同时施加在工件上(有夹紧有支撑铣削方案)时,工件在0~600 Hz的区间内未出现幅值高于0.5 mm/N的频率。并且,相较于无夹紧无支撑铣削方案,有夹紧有支撑铣削方案的主导频率由361 Hz提高至847 Hz,幅值降低81%。综上所述,当夹紧力与支撑力共同施加在工件上时,工件在铣削区域周围与铣削点处的刚度与阻尼均得到提高,因此有夹紧有支撑方案对工件动态特性的改善最为显著。

假设刀具为刚性,以简谐力作为有限元仿真模型中的铣削力,从而求解得到不同铣削方案下工件铣削点处的加速度信号。从图3(b)可以看出,在4种铣削方案中,有夹紧有支撑铣削方案得到的稳态加速度信号的幅值最小(I区域放大图中可更直观观察到此现象),这与上述对工件动态特性的分析相对应。因此,所提出的镜像铣削振动抑制技术将采用有夹紧有支撑的铣削方案。

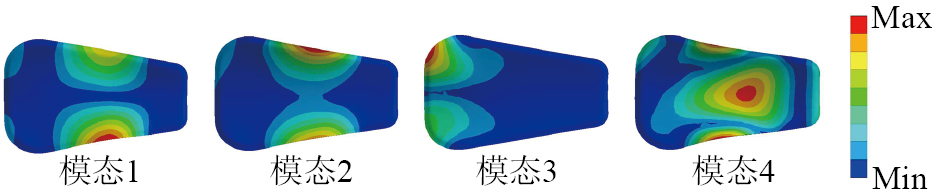

由于薄壁件的低阶模态在加工振动中起主导作用,所以基于有限元仿真求解工件在无夹紧无支撑铣削方案下的前4阶模态振型,如图4所示。可以观察到,工件上的边缘与中间部位均出现模态振型值较大的区域,且这些区域的面积占整个工件面积的50%以上。不仅如此,对于不同装卡方式的薄壁工件,模态振型值较大的区域出现在工件不同的部位。基于上述现象,本文所提薄壁件镜像铣削振动抑制技术需要通过为薄壁件提供可跟随刀具移动的夹紧力和支撑力,以减少铣削加工中的工件振动。

为了实现并验证在1.1节中提出的薄壁件镜像铣削振动抑制技术,结合TriMule–600混联机器人工作空间大、刚度高的特点,设计了一种新型磁吸随动支撑夹具,由可安装在混联机器人末端的主动模块与可吸附在工件对侧的从动模块组成,能够避免在工件对侧安装占地面积较大的镜像支撑设备,因此适用于铝合金、钛合金等非磁性材料的大平面薄板或薄壁有曲率曲面的减薄加工,薄壁工件镜像铣削加工系统如图5所示。

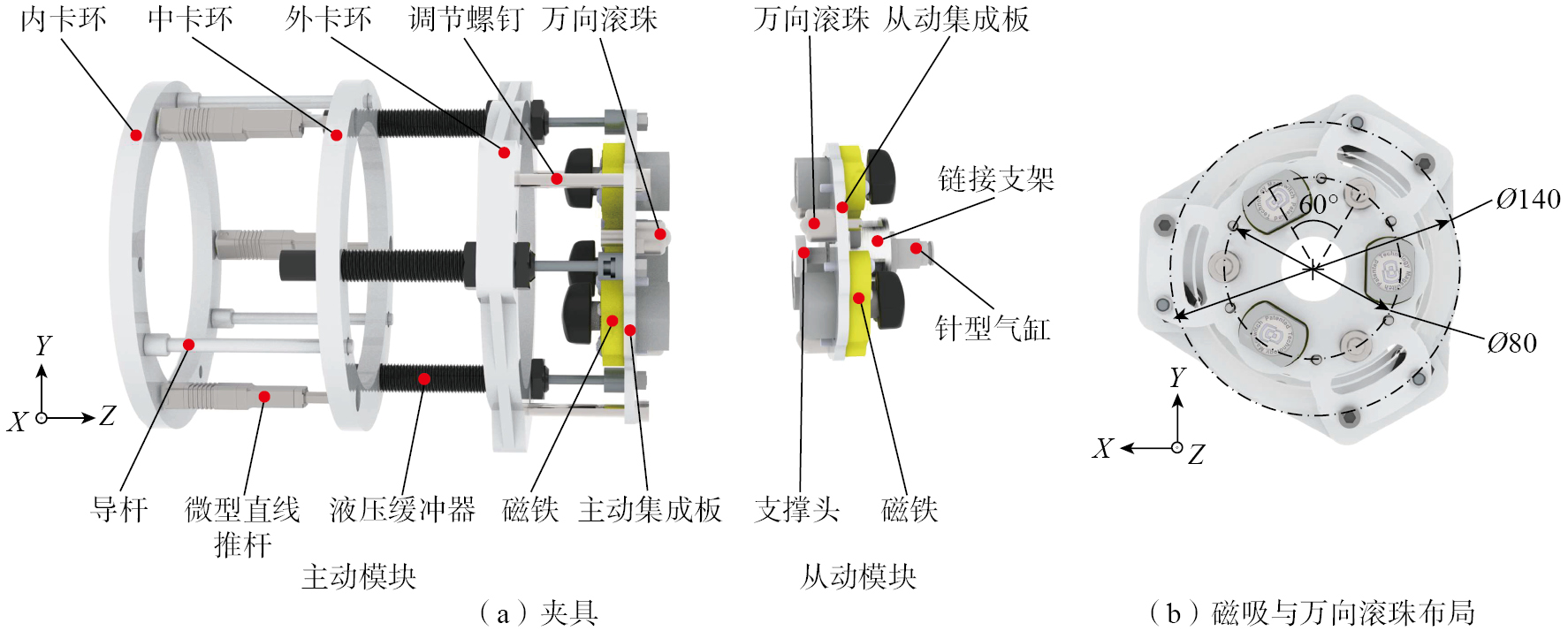

磁吸随动支撑夹具的结构如图6所示,其中夹具(图6(a))为多层铝合金卡环式结构,以保证夹具的轻量化[

吴思远. 基于磁吸随动支撑的薄壁件机器人镜像铣削振动抑制研究[D]. 天津: 天津大学, 2022.WU Siyuan. Vibration suppression of robot mirror milling of thin walled parts based on magnetic attraction follow-up support[D]. Tianjin: Tianjin University, 2022.

肖聚亮, 吴思远, 白小龙, 等. 一种适用于不同厚度薄壁件加工的随动支撑抑振调节方法: ZL 202210018259.3[P]. 2022–03–29.XIAO Juliang, WU Siyuan, BAI Xiaolong, et al. A method of adjusting vibration suppression of a follow-up support for machining thin-walled parts with different thicknesses: ZL 202210018259.3[P]. 2022–03–29.

肖聚亮, 吴思远, 白小龙, 等. 一种适用于不同厚度薄壁件加工的随动支撑抑振机构: ZL 202210017651.6[P]. 2022–03–29.XIAO Juliang, WU Siyuan, BAI Xiaolong, et al. A kind of follow-up support vibration suppression mechanism applicable to the machining of thin-walled parts of different thicknesses: ZL 202210017651.6[P]. 2022–03–29.

15-18

磁吸随动支撑夹具的主要功能为,3组径向充磁的磁铁以空间布局为NS–SN的方式提供轴向磁力,同时提供的径向磁力可以使从动模块跟随主动模块移动。3组主体材质为碳钢,滚珠材质为尼龙的万向滚珠直接接触工件,并在轴向磁力作用下夹紧工件,最终夹具能够实现对薄壁件的实时夹紧功能。同时,针型气缸还能为铣削点对侧提供不同大小的支撑力,且支撑头的材质为聚乙烯。值得注意的是,在加工时磁铁与万向滚珠之间应保持一定距离,为适应不同曲率的薄壁件,可适当调整磁铁与万向滚珠之间的距离,从而保证磁铁始终不接触薄壁件。

在加工刚度较大的工件时,液压缓冲器被设置为低刚度模式,万向滚珠随着刀具轴向进给直至接触工件,当刀具沿轴向进一步进给时,液压缓冲器被动缩短长度,从而适应不同的轴向切削深度;对于刚度较小的工件,液压缓冲器被设置为刚性模式,并通过驱动3个微型直线推杆来控制刀尖点与滚珠的轴向距离,以实现理论轴向铣削深度的自动调节,同时可避免弱刚性工件在液压缓冲器推力作用下产生的少切现象。

相较于Liu等[

15

综上所述,磁吸随动支撑夹具能够提高铣削区域周围的动刚度,同时针型气缸进一步为铣削区域的对侧提供额外的刚度和阻尼。

根据1.2节的分析可知,磁吸随动支撑夹具的主要功能是在轴向磁力的作用下对工件进行夹紧,并为铣削点对侧提供可控的支撑力。为了更好地发挥随动支撑夹具减小工件振动的能力,首先需要避免从动模块与工件脱离接触,以及纵向倾覆的现象。然后在此基础上,计算施加在从动模块上的轴向磁力。

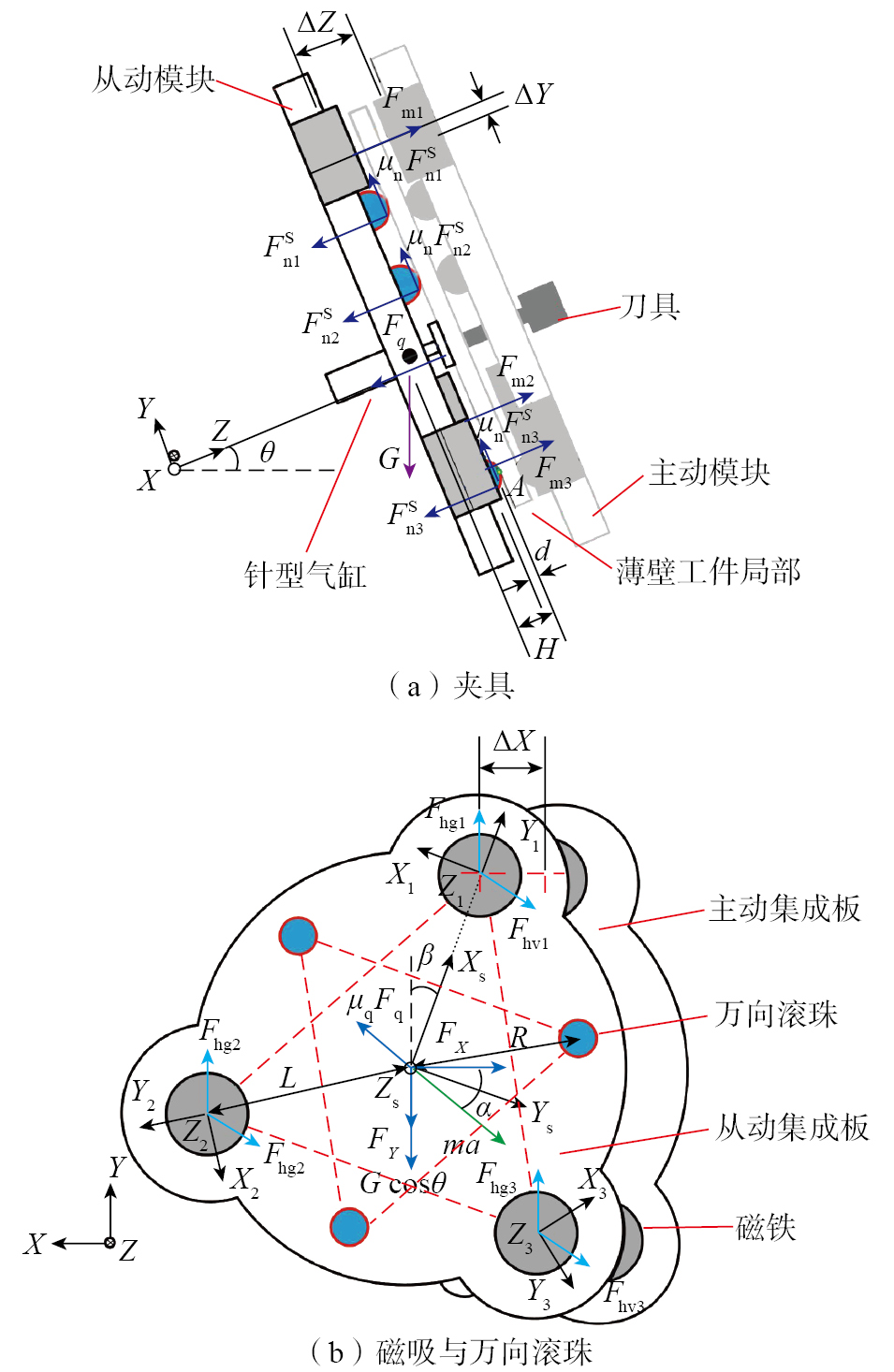

由于本文所选工件为曲面板,因此当夹具在工件表面移动时,从动模块的中心法向量会与水平面产生俯仰夹角θ,如图7所示。其中,O–XYZ是与从动模块的中心法向量固连的坐标系,O–XiYiZi(i=1,2,3)为磁铁坐标系,O–XsYsZs为原点在从动集成板中心的旋转坐标系,OYs与连接线OZs重合,OZs与刀轴方向一致,OXs可由右手定则确定。根据对称设计原则,3组磁铁与万向滚珠分别均匀分布在半径为L和R的圆上。

从图7可以看出,在重力作用下,从动模块总有绕最下端万向滚珠(接触点A)倾覆的趋势。根据夹具的对称性可知,当β=60°时,从动模块倾覆的风险最大。因此,在坐标系O–XYZ中,当从动模块以加速度a进给时,建立从动模块的力与力矩方程如下。

式中,Fhvi与Fhgi(i=1,2,3)分别为沿着夹具进给方向与重力方向的径向磁力;Fmi(i=1,2,3)为主动模块与从动模块之间的轴向磁力;(i=1,2,3)为工件对从动模块的支持力;m与G分别为从动模块的质量和重力;Fq为支撑头的反作用力;μq为支撑头与工件之间的动摩擦系数;μn为万向滚珠与工件之间的动摩擦系数。

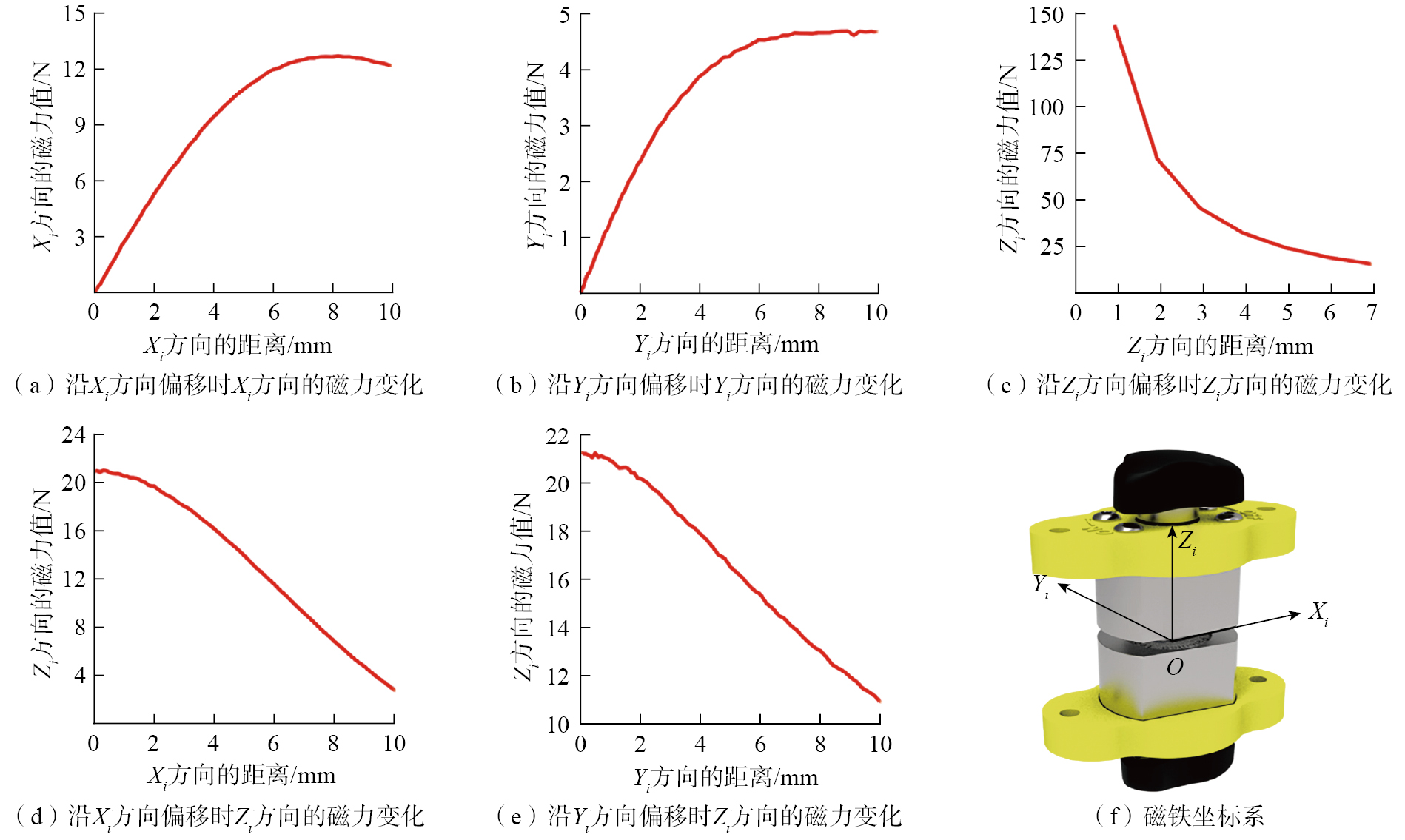

从动模块不发生纵向倾覆的条件为≥0(i=1,2,3),则由式(1)推导出轴向临界磁力Flim。在此基础上,选择永磁体的型号为MagJig95。随后,利用Ansoft Maxwell仿真得到磁铁磁力与磁铁在Xi、Yi、Zi方向上偏移的关系,如图8所示。

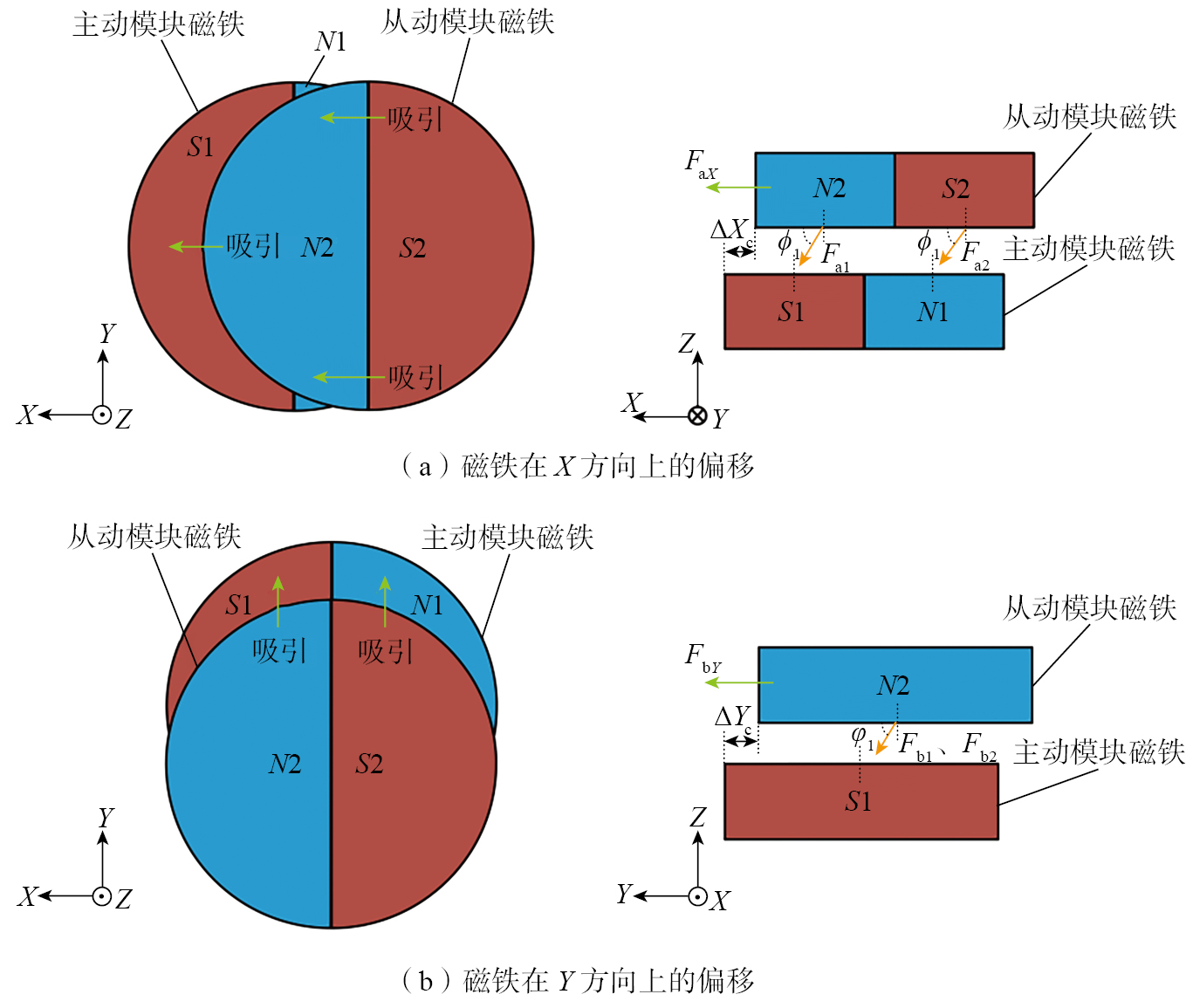

对磁铁进行受力分析(图9)发现,当主、从动模块磁铁只在X方向上产生偏移ΔXc时,从动模块磁铁N2与S2部分所受到的磁力Fa1与Fa2将与X轴产生夹角ϕ1,从而使从动模块磁铁在X方向上受到磁力FaX,且有FaX=(Fa1+Fa2)cosϕ1。所以,当偏移ΔXc增大时,夹角ϕ1减小,FaX增大。此外,当偏移ΔXc增大时,主、从动模块磁铁由于重合面积减少,Fa1+Fa2将减小。因此,当偏移ΔXc仅在一定范围内增大时,从动模块磁铁在X方向上受到的磁力才会增大。磁铁只在Y方向上发生偏移时的分析与X方向上的类似。因此,磁铁在Z方向的磁力变化与磁铁在X与Y方向的磁力变化呈现出相反趋势。

在从动模块稳定吸附在工件表面和工件厚度均匀的条件下,结合对主动模块的功能分析,可将夹具在工件局部上的夹紧区域看作平面,主动模块与从动模块之间的偏移量ΔZ(图7)可视为常数,因此本文只考虑磁铁在OXiYi平面上的径向偏移对夹具轴向磁力的影响。由式(1)可知,径向磁力只与从动模块和工件之间的摩擦力及从动模块的重力和惯性力有关。根据图8(a)和(b)可知,径向偏移与径向磁力有关,表明磁铁产生的径向偏移是用来克服夹具的重力、摩擦力与惯性力的。因此,夹具的轴向磁力仅与其摩擦力、重力和惯性力有关。

另外,在实际加工过程中,只有夹具初始加速阶段与最终减速阶段的加速度才会影响轴向磁力。然而,与匀速阶段相比,加速阶段和减速阶段占用的时间少。基于上述分析,忽略惯性力对轴向磁力的影响,只考虑从动模块的重力与摩擦力对轴向磁力的影响。

类比于弹簧力与弹簧系数的关系,当第i(i=1,2,3)组磁铁在OXiYi平面上产生径向偏移Δsi时,在Zi方向上的磁力变化ΔfZ,i可表示为Δsi与磁力系数kZ,i的乘积,即

式中,ΔfZ,i=[ΔfZX,i,ΔfZY,i]T;kz,i=diag[kZX,i,kZY,i]T;Δsi=[ΔXi,ΔYi]T。元素ΔfAB,i为磁铁在A(A=X,Y,Z)方向上的磁力变化,是由磁铁在B(B=X,Y,Z)方向上的偏移ΔBi产生的,相对应的磁力系数可表示为kAB,i。根据图8(d)和(e)可知,当偏移量小于2 mm时,磁力变化(ΔfZX,i,ΔfZY,i)与偏移(ΔXi,ΔYi)的关系可近似为线性关系,因此可求得kZX,i与kZY,i。结合图8(a)~(c)可以求得kXX、kYY和kZZ。

当磁吸随动支撑夹具在工件表面上移动时,万向滚珠和支撑头与工件接触。结合磁吸随动支撑夹具的结构(图6)可知,对于万向滚珠与工件之间的接触而言,万向滚珠在工件上的运动方式主要为滚动,因此忽略滑动摩擦,只考虑滚动摩擦。对于支撑头与工件之间的接触而言,支撑头在工件上的运动方式主要为滑动,因此忽略滚动摩擦,只考虑滑动摩擦。通过查阅相关的摩擦力系数表,本文滚动摩擦系数取为0.3,滑动摩擦系数取为0.35。

为了考虑夹具重力和摩擦力对轴向磁力的影响,需要将3组磁铁的磁力系数映射为从动模块的刚度系数。若磁吸随动支撑夹具的位姿与径向偏移如图7所示,结合上述分析则可计算出作用在从动模块上的径向磁力FX。之后,将该径向磁力除以X方向上的偏移量ΔX,从而得到从动模块在X方向上的刚度系数KX。通过同样的推导,可以计算出从动模块在Y方向上的刚度系数KY,并且可以发现KX=KY。结合刚度椭圆模型可知[

19

当从动模块以与X轴成α角的方向运动时,由重力与摩擦力引起的偏移量(ΔSg,ΔSf,ΔS)可表示为

式中,G=[0,–Gcosθ]T为从动模块的重力矢量;eα=[cosα,sinα]T为从动模块的单位方向矢量;es为ΔS的单位方向矢量;ΔS为总偏移量。

基于上述分析,并结合式(2)和(3),可以计算出从动模块上的轴向磁力,即

式中,δ为磁铁在Zi方向上的距离;单位向量;。

除了保证磁吸随动支撑夹具实现夹紧工件的功能之外,结合2.1节的分析可知,支撑气压对减小薄壁工件的加工振动也起着至关重要的作用。不仅如此,对于薄壁件–夹具铣削系统而言,弱刚性工件的动态响应决定最终的加工质量。因此,在制得夹具实物之前,基于ANSYS Workbench分析工件在不同支撑气压下的动态响应,并在万向滚珠未与工件接触的条件下寻求夹具的最优支撑气压。

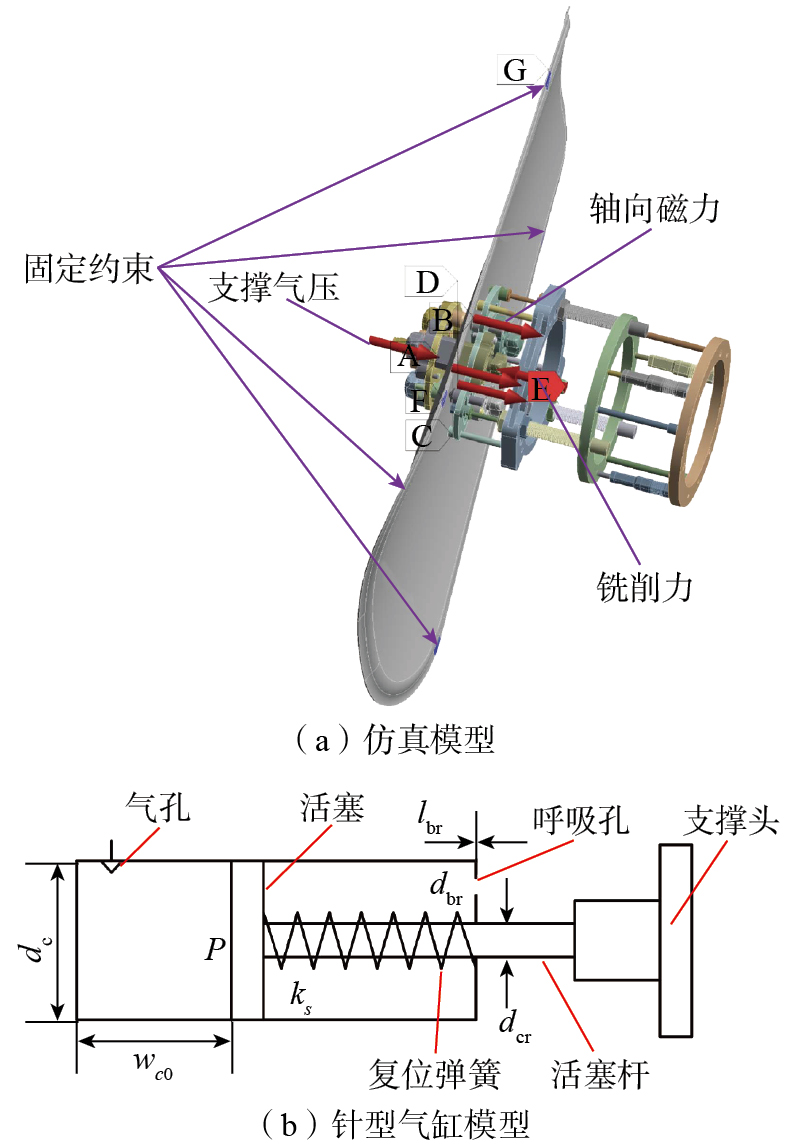

为了更好地体现夹具的抑振效果,选择距离工装夹持位置最远的工件局部区域(即刚度最弱的区域)进行研究。首先建立薄壁件–夹具铣削系统的仿真模型,作用于从动模块的轴向磁力可由式(5)求得并输入仿真模型中,建立的仿真模型如图10(a)所示。

针型气缸的具体参数如图10(b)所示,其刚度与阻尼可表示为[

20

式中,γ为理想空气的绝热系数;P为输入的空气压力;wc0为气缸活塞的预设位移;ks为气缸内复位弹簧的弹簧刚度;μ为气体动态黏度;dc为针型气缸的直径;dbr为呼吸孔的直径;lbr为呼吸孔的长度;dcr为活塞杆的直径。利用式(5)计算针型气缸的刚度与阻尼,然后输入仿真模型中。

最后,在将工件的初始位移与初始速度设置为0后,使用位移约束命令限制工件在X与Y方向上的运动,得出工件在Z方向上的加速度信号,如图11所示。

从图11(其中,Ⅱ、Ⅲ为局部放大图)可以看出,当未施加夹具(无夹紧无支撑)时,由于薄壁工件的弱刚性,此时工件的加速度信号幅值最高,且加速度信号达到稳态的时间最长。当施加夹具但无支撑气压(有夹紧无支撑)时,工件的加速度信号幅值显著减小,且加速度信号达到稳态的时间明显减少。由于支撑力能够提高铣削区域的动刚度,所以在进一步施加支撑后,不同支撑气压下的加速度信号幅值明显低于无支撑气压时的幅值。当支撑气压从0升高至0.05 MPa,工件加速度信号的幅值进一步降低,且幅值最高不超过50 m/s2;当支撑气压继续升高至0.1 MPa,工件加速度信号的幅值再次降低,此时幅值最高不超过25 m/s2。然而,工件加速度信号的幅值并不一直随着支撑气压的升高而减小,这是因为夹具的支撑力与夹紧力之间存在耦合关系,所以0.15 MPa气压下的工件加速度信号幅值大于0.1 MPa气压下的信号幅值。因此可知,在工件刚度最弱位置得到的最优支撑气压为0.1 MPa,此时工件的加速度信号幅值最小。需要说明的是,由于支撑气压不宜过大以避免夹具从动模块发生倾覆,且当支撑力与铣削力相等时工件铣削点处的振幅最小[

20

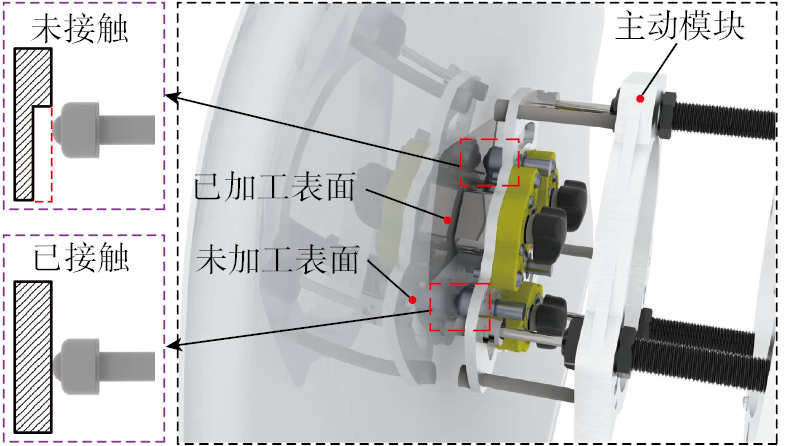

然而,结合夹具的加工场景可知,当曲面铣削的面积较大时,主动模块的滚珠存在不与工件已加工表面接触的情况,如图12所示。此时,夹具对工件铣削区域周围的夹紧作用被削弱,进而影响到工件铣削点处的动态响应。因此,为了探究滚珠不接触工件表面时夹具对加工振动的抑制作用,选择夹具对工件铣削区域周围无夹紧但对铣削点对侧有支撑的情况进行分析,即仿真模型中主动模块的3个万向滚珠均不与工件表面接触,并将最优支撑气压(0.1 MPa)输入至此时的仿真模型中。为了简化表述,将该情况描述为滚珠无接触。从图11可以看出,当滚珠无接触(无夹紧且有0.1 MPa气压)时,工件加速度信号的幅值大于相同支撑气压下滚珠接触工件(有夹紧且有0.1 MPa气压)时的加速度信号幅值,并与0.15 MPa支撑气压下的加速度信号幅值相差不大,说明当滚珠不接触工件表面时,夹具仍能较好地抑制工件的加工振动。这是因为夹具对工件的夹紧作用虽然被削弱,但夹具的从动模块依然能够附着在工件表面并改变工件的质量与刚度分布,且支撑力同时还能为铣削点对侧提供额外的刚度与阻尼。

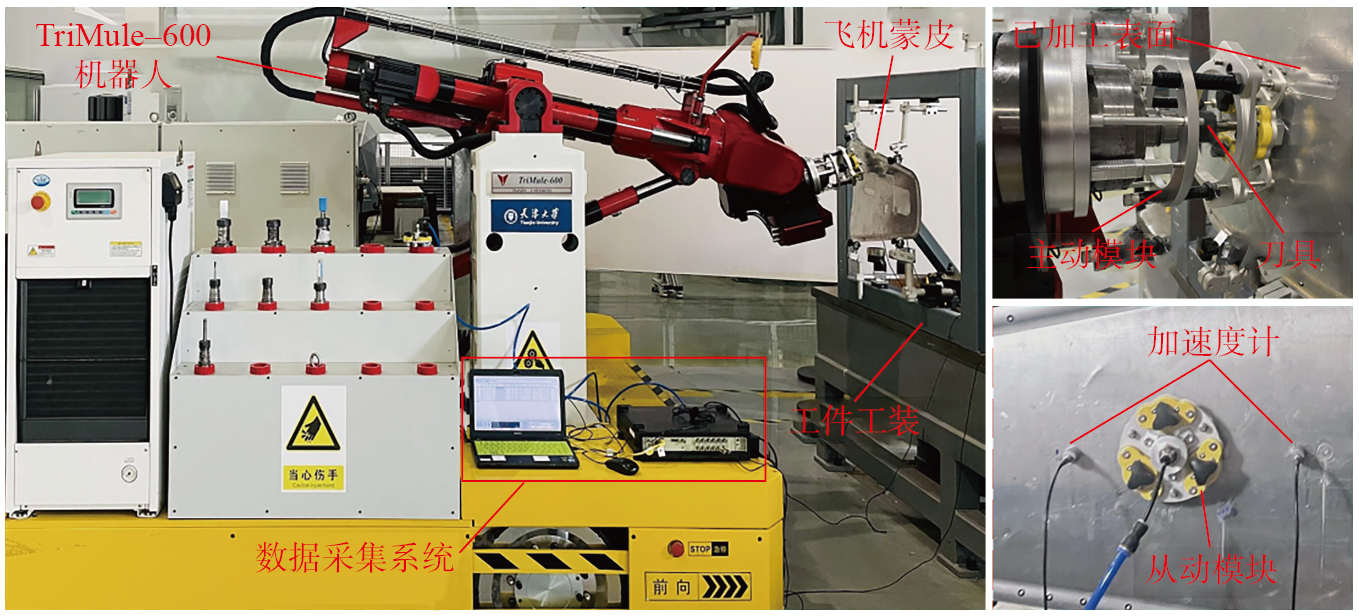

完成夹具样机的研制后,基于天津大学自主研发的TriMule–600混联机器人加工平台开展镜像铣削试验,验证磁吸随动支撑夹具对工件振动的抑制效果,试验平台如图13所示。试验所用工件及其装卡方式与仿真设置一致,所选钨钢平底立铣刀的几何参数及铣削工艺参数分别如表1和2所示。

| 直径/mm | 齿数 | 螺旋角/(°) | 悬伸长度/mm |

|---|---|---|---|

| 12 | 3 | 45 | 50 |

| 参数 | 数值 |

|---|---|

| 轴向铣削深度/mm | 0.3 |

| 径向切深/mm | 12 |

| 加工路径长度/mm | 80 |

| 主轴转速/(r/min) | 3300 |

| 每齿进给量/(mm/z) | 0.01 |

| 铣削方式 | 顺铣 |

在图13中,为了在准确测量工件沿刀轴方向上的振动时避免干扰从动模块的运动,将测量工件振动信号的两个单向加速度计(RPN 8701–1W,灵敏度为100 mv/g)分别放置在加工路径的两侧且加速度计的法向与刀轴方向一致。针型气缸(SMC CJPS10–15)提供的支撑力由气压调节器精确控制。同时,采用Brüel & Kjær 3560–C数据采集系统对工件振动数据进行采集与分析,采样频率设定为4096 Hz。

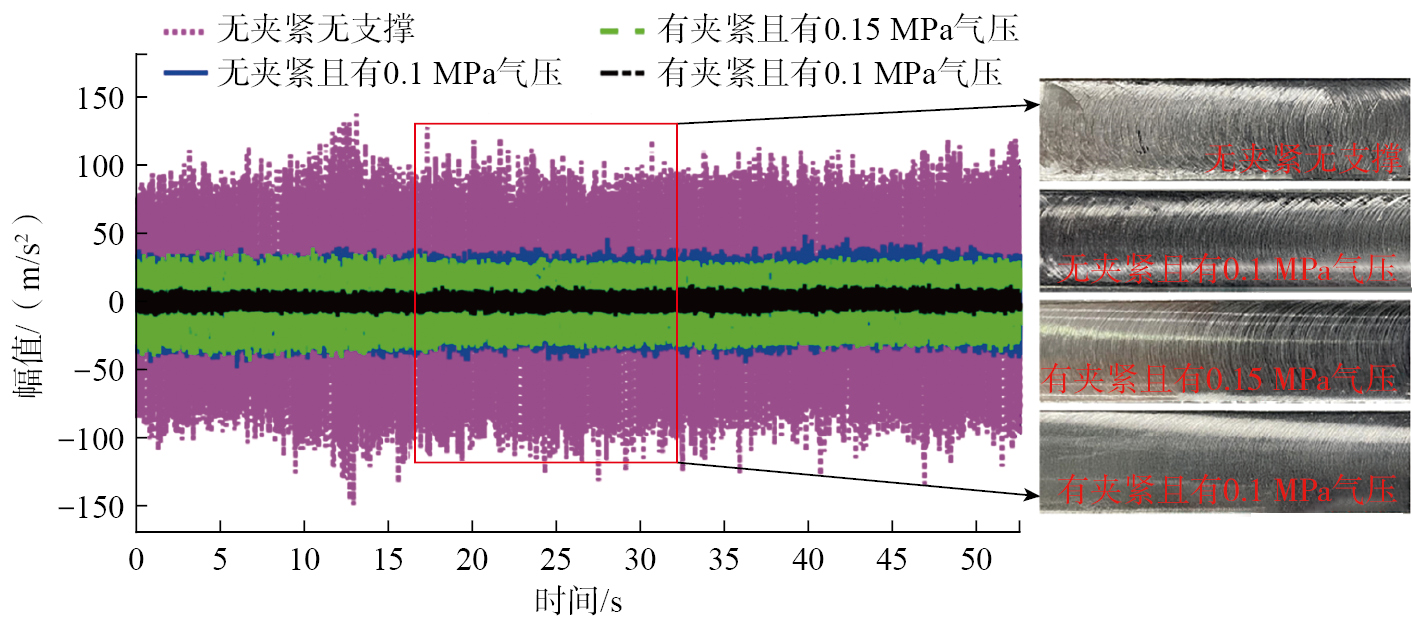

无夹紧无支撑、滚珠无接触(无夹紧且有0.1 MPa气压)、有夹紧+0.1 MPa气压与有夹紧+0.15 MPa气压条件下的加速度信号结果与铣削后的表面如图14所示。为了方便观察不同加工参数下的加工效果,截取铣削路径的典型部分。由图14可知,在无夹紧无支撑条件下,工件的加速度信号幅值最大且整体超过80 m/s2。在施加夹具并输入0.1 MPa的支撑气压后,加速度信号的幅值明显减小且整体小于20 m/s2,说明磁吸随动支撑夹具对工件的加工振动具有明显的抑制效果。当支撑气压升高至0.15 MPa时,加速度信号的幅值大于支撑气压为0.1 MPa时的幅值,这与2.2节的仿真分析结果一致。

为了模拟滚珠无接触(图12)的情况,主动模块的3个万向滚珠在加工时被拆除,且此时的支撑气压为0.1 MPa(即无夹紧且有0.1 MPa的工况)。由图14可知,当滚珠不接触工件时,由于夹具对铣削区域周围的夹紧作用减弱,所以其加速度信号的幅值大于滚珠接触工件且有0.1 MPa气压时的加速度信号幅值。然而,此时从动模块依然可以吸附在工件对侧,能够增强工件的刚度与阻尼,因此加速度信号幅值远小于无夹紧无支撑条件下的加速度信号幅值,且稍大于支撑气压为0.15 MPa时的加速度信号幅值,这也与2.2节的仿真分析结果一致。

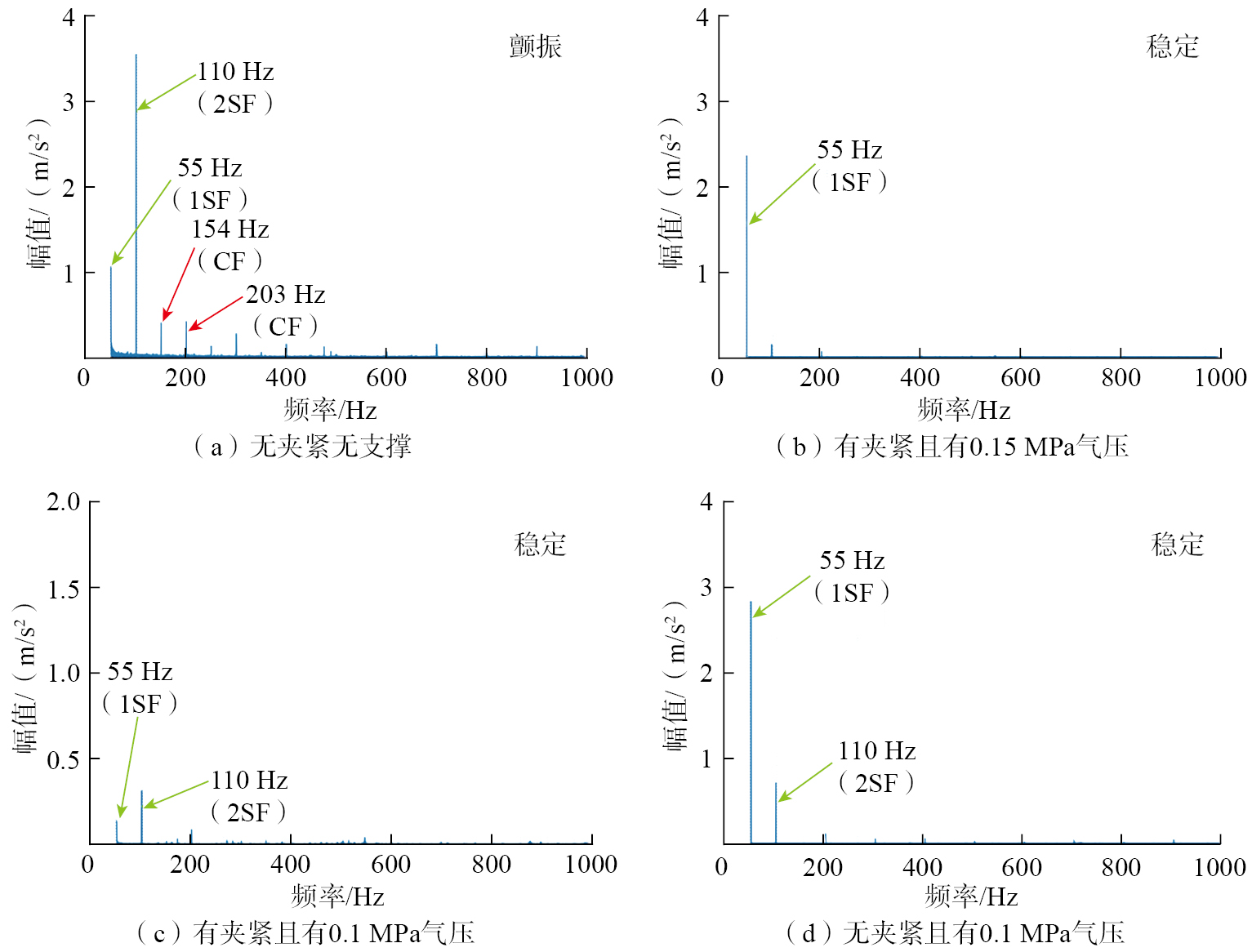

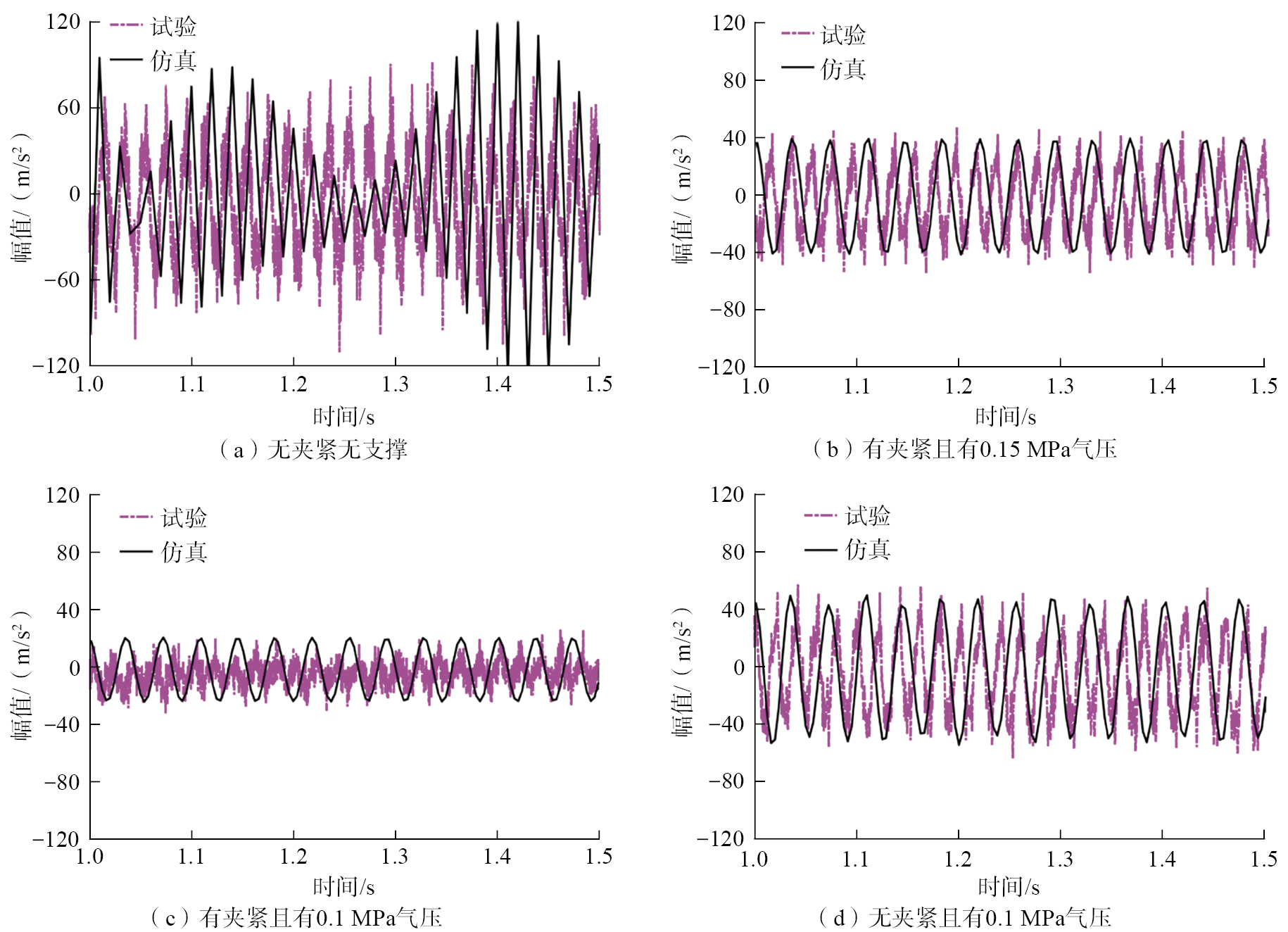

对上述加速度信号进行处理,得到加工过程中的FFT频谱,如图15所示。其中,SF为主轴转速的频率,CF为铣削颤振频率。在无夹紧无支撑条件下,154 Hz与203 Hz频率处出现较大的幅值,说明此时工件在加工过程中发生颤振。在最优支撑气压(0.1 MPa)条件下,工件的颤振得到明显的抑制,加工过程较为稳定。在有夹紧且有0.15 MPa气压(图15(b))与滚珠无接触(图15(d))条件下,加工过程中也未出现颤振,说明施加支撑力有助于抑制颤振。为了进一步验证仿真的可靠性,将试验得出的加速度信号与仿真中的加速度信号进行对比,如图16所示。可以看出,在滚珠无接触、有夹紧且有0.15 MPa气压与有夹紧且有0.1 MPa气压3种条件下,仿真与试验的加速度信号幅值较吻合,且最大误差仅为9.7%。虽然在无夹紧无支撑条件下仿真与试验加速度信号的幅值有一定差距,但无论是仿真还是试验,该条件下所得加速度信号幅值仍是各个加工条件下最大的,不影响最优支撑气压的选择,因此2.2节的仿真分析是可靠的。

使用三维非接触式ST400表面轮廓仪(美国NANOVEA公司)对上述已加工表面进行表面粗糙度测量,结果如表3所示。可以看出,当有夹紧且支撑气压为0.1 MPa时,加工后工件的表面粗糙度最低,较无夹紧无支撑条件下所得工件的表面粗糙度降低57.0%。当支撑气压为0.15 MPa时,所得工件的表面粗糙度比0.1 MPa支撑气压条件下的表面粗糙度高11.4%。上述结果与仿真分析及试验信号分析结果相对应。此外,滚珠无接触(无夹紧且有0.1 MPa气压)条件下所得工件的表面粗糙度仅比有夹紧且有0.1 MPa支撑气压所得工件的表面粗糙度高16.7%。

| 加工条件 | 理论轴向铣削深度/(mm) | 粗糙度Ra/μm |

|---|---|---|

| 无夹紧无支撑 | 0.3 | 2.65 |

| 有夹紧且有0.1 MPa气压 | 0.3 | 1.14 |

| 有夹紧且有0.15 MPa气压 | 0.3 | 1.27 |

| 无夹紧且有0.1 MPa气压 | 0.3 | 1.33 |

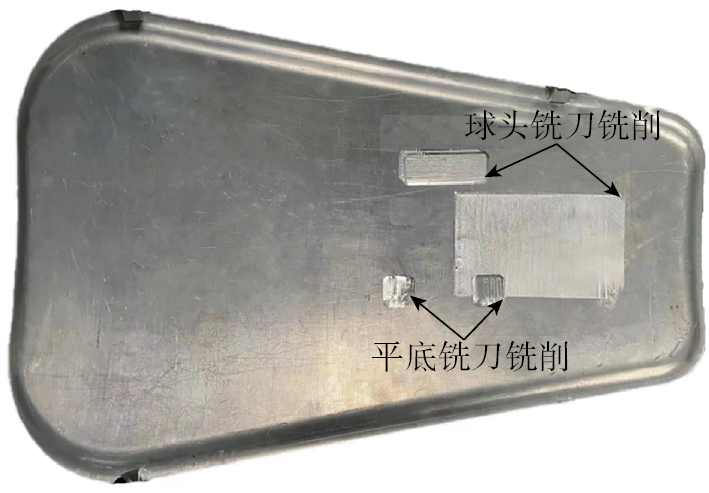

基于上述飞机蒙皮的铣削试验结果可知,当有夹紧且支撑气压为0.1 MPa时,磁吸随动支撑夹具能够最大限度地降低工件在整个铣削过程中的加速度信号幅值,获得显著的加工抑振效果与最优的表面质量,进一步说明仿真分析中得出的最优气压与试验分析中得出的最优气压相一致,验证了仿真分析的可靠性,因此0.1 MPa是本文铣削试验中的最优支撑气压。通过试验对比分析可知,即使万向滚珠不接触工件,夹具对工件的加工振动也有明显的抑制效果。为了进一步证明磁吸随动支撑夹具的实用性,在0.1 MPa支撑气压条件下,分别以球头铣刀与平底铣刀为刀具进行曲面铣削试验,结果如图17所示。可以看出,磁吸随动支撑夹具在实际工业加工方面具有一定的潜力。

(1)针对飞机蒙皮在减薄过程中发生剧烈振动的问题,通过为铣削区域周围提供可移动的夹紧力及为铣削点对侧提供可控支撑力的方式,提高了工件的刚度与阻尼并优化了动态响应,在此基础上提出了一种适用于有曲率薄壁件的镜像铣削振动抑制技术。

(2)设计了一种新型的磁吸随动支撑夹具,并利用刚度椭圆模型建立了考虑夹具俯仰夹角、摩擦力与重力的轴向磁力模型。之后通过建立薄壁件–夹具铣削系统有限元仿真模型,探究了万向滚珠未与工件接触时工件铣削点处的动态响应,并求得了此时的最优支撑气压。

(3)基于天津大学自主研发的TriMule–600混联机器人,首次在厚度仅为1.7 mm且有曲率的飞机蒙皮上开展镜像铣削试验,通过多组试验与仿真分析证明了滚珠无接触条件下,磁吸随动支撑夹具依然具有显著抑振的能力,试验结果为所提镜像铣削振动抑制技术在实际工业中的推广应用提供了基础。

参考文献

| [1] | |

| [2] | |

| [3] | |

| [4] | |

| [5] | |

| [6] | |

| [7] | |

| [8] | |

| [9] | |

| [10] | |

| [11] | |

| [12] | |

| [13] | |

| [14] | |

| [15] | |

| [16] | |

| [17] | |

| [18] | |

| [19] | |

| [20] | |