宽幅矩形束斑冷阴极电子枪的研制

通信作者:

许海鹰,博士,研究员,主要研究方向为高能束流加工技术。

基金项目:

国家重点研发计划(2023YFB4605000);国家自然科学基金(51775527);广东省重点领域研发计划项目(2018B090904004)。

中图分类号:

V261.93

文献标识码:

A

引文格式:

刘林岳, 左从进, 许海鹰, 等. 宽幅矩形束斑冷阴极电子枪的研制[J]. 航空制造技术, 2025, 68(12): 75-81.

摘要

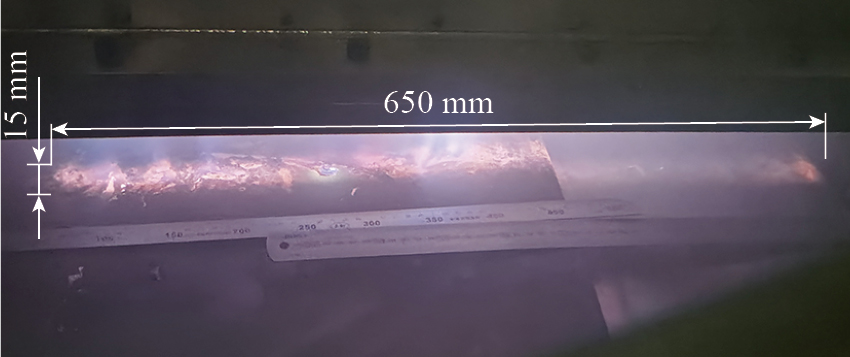

为适用于大幅面材料的高效率镀膜,设计了一种宽幅矩形束斑冷阴极电子枪,对其关键参数进行了仿真,分析了阴极和阳极关键参数对电子束流品质的影响规律,获得了电子枪关键部件的最优尺寸。在组建的宽幅矩形束斑形貌检测平台上对所研制电子枪的关键参数进行了验证,试验结果表明,电子枪焦距为200 mm,电流密度达到10.3 A/m2,束斑长度为650 mm,宽度为15 mm,所设计的结构达到宽幅矩形束斑的发射要求。

关键词

蒸发镀膜;冷阴极电子枪;宽幅矩形;电子束流品质;束斑形貌;

Development of Cold Cathode Electron Gun With Wide-Rectangle Beam Spot

Citations

LIU Linyue, ZUO Congjin, XU Haiying, et al. Development of cold cathode electron gun with wide-rectangle beam spot[J]. Aeronautical Manufacturing Technology, 2025, 68(12): 75-81.

Abstract

In order to be applicable to high-efficiency coating of large-format materials, a cold cathode electron gun with wide-rectangle beam spot was designed, the key parameters were simulated, effect of the cathode and anode key parameters on electron beam quality were analyzed, and the optimal dimensions of key components of the electron gun were obtained. Key parameters of the developed electron gun were verified on a morphology testing platform of wide-rectangle beam spot, the actual test results show that focal length of the electron gun is 200 mm, current density reaches 10.3 A/m2, beam spot length is 650 mm, width is 15 mm, and the designed structure meets the requirements of the wide-rectangle beam spot emission.

Keywords

Evaporation coating

镀膜技术已经在国内外军事和民用领域得到了广泛应用[

MAVUKKANDY M O, MCBRIDE S A, WARSINGER D M, et al. Thin film deposition techniques for polymeric membranes—A review[J]. Journal of Membrane Science, 2020, 610: 118258.

杨立红, 方园, 卢金雄. 钢铁工业表面产品与技术面临的挑战与对策[J]. 钢铁, 2008, 43(8): 1–6.YANG Lihong, FANG Yuan, LU Jinxiong. Challenges faced by steel strip coating industry and corresponding strategies[J]. Iron & Steel, 2008, 43(8): 1–6.

白秀琴, 李健, 严新平, 等. 真空镀膜技术在塑料表面金属化上的应用[J]. 武汉理工大学学报(交通科学与工程版), 2005, 29(6): 947–950.BAI Xiuqin, LI Jian, YAN Xinping, et al. Application of vacuum coating technology to metallization of plastics[J]. Journal of Wuhan University of Technology (Transportation Science & Engineering), 2005, 29(6): 947–950.

冯利利, 刘一曼, 姚琳, 等. 基于红外隐身及多波段兼容隐身材料[J]. 化学进展, 2021, 33(6): 1044–1058.FENG Lili, LIU Yiman, YAO Lin, et al. Infrared stealth and multi-band compatible stealth materials[J]. Progress in Chemistry, 2021, 33(6): 1044–1058.

郭洪波, 宫声凯, 徐惠彬. 新型高温/超高温热障涂层及制备技术研究进展[J]. 航空学报, 2014, 35(10): 2722–2732.GUO Hongbo, GONG Shengkai, XU Huibin. Research progress on new high/ultra-high temperature thermal barrier coatings and processing technologies[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2722–2732.

1-6

杨立红, 张健, 傅建钦, 等. 新一代连续带钢真空镀膜技术的发展现状与展望[J]. 钢铁, 2007, 42(4): 1–4.YANG Lihong, ZHANG Jian, FU Jianqin, et al. Present status and prospect of vacuum strip coating processes[J]. Iron & Steel, 2007, 42(4): 1–4.

江强, 周细应, 毛秀娟, 等. 柔性基底沉积金属薄膜及其应用[J]. 热加工工艺, 2013, 42(8): 18–20, 23.JIANG Qiang, ZHOU Xiying, MAO Xiujuan, et al. Preparation and application research on metal film deposited on flexible substrate[J]. Hot Working Technology, 2013, 42(8): 18–20, 23.

7-9

2

谭毅, 游小刚, 李佳艳, 等. 电子束技术在高温合金中的应用[J]. 材料工程, 2015, 43(12): 101–112.TAN Yi, YOU Xiaogang, LI Jiayan, et al. Application of electron beam technology in superalloy[J]. Journal of Materials Engineering, 2015, 43(12): 101–112.

10-11

目前常用的电子束蒸镀多为偏转控制热阴极实心束斑的蒸镀方法。热电子的发射特性决定了热阴极电子枪在蒸镀大幅面材料时需要多电子枪、多坩埚的并联排布结构,同步性要求较高,热阴极电子枪还存在阴极寿命短(小于100 h),真空度要求高(小于10–3 Pa)等缺点。相比热阴极电子枪,冷阴极电子枪的真空度要求不高,在10–2~10–1 Pa的范围内均可正常工作,使用寿命可达1000 h以上,成本低,且冷阴极电子枪发射的电子束可通过阴极表面形状和阳极布置方式进行灵活调控,从而对束斑形貌进行调整,可发射预定形貌的电子束斑[

12

为了获得一种更高效率的镀膜技术,本研究设计了一种宽幅矩形束斑冷阴极电子枪,可发射宽幅矩形的电子束斑,从而实现对大幅面材料的高效率镀膜。首先使用电磁场仿真软件CST进行模拟,探究阴、阳极主要参数对电子束流品质的影响规律,获得电子枪的最优尺寸;然后制得电子枪零部件,装配并组建宽幅矩形束斑形貌检测平台;最后通过试验获得宽幅矩形束斑冷阴极电子枪的束斑尺寸、工作焦距和电流密度,验证电子枪结构设计的可行性。

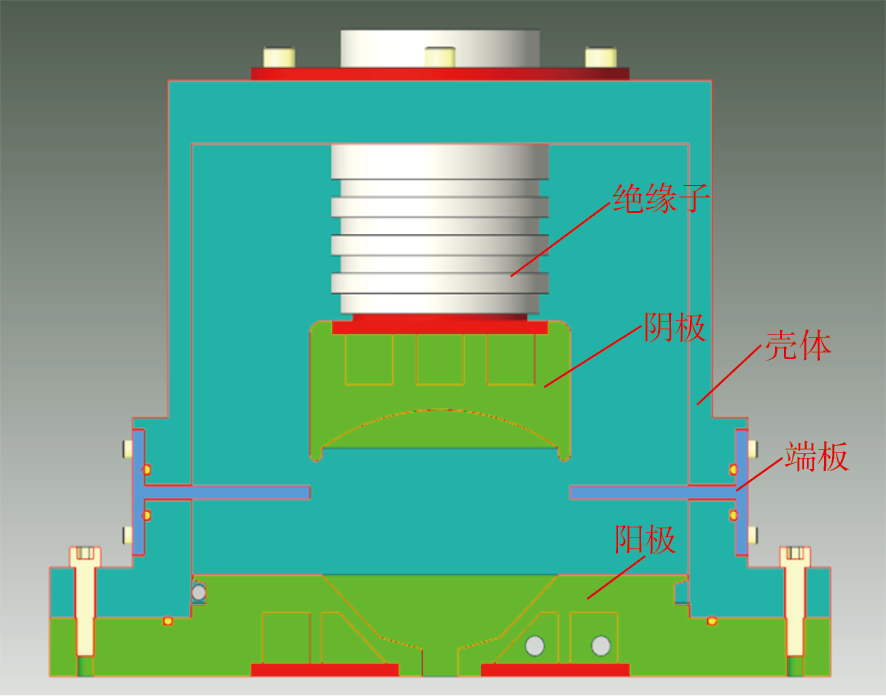

图1为宽幅矩形束斑冷阴极电子枪的横向剖面图,其中阴极和阳极为电子束主要发生及控制结构。阴极接几十kV的负高压电,阳极接地,壳体作为放电气体密封腔,在阴、阳极之间,通入的工作气体被电离形成等离子体,其中等离子体正离子在高压电场作用下轰击阴极表面,阴极表面发射二次电子,与等离子体的剩余电子构成电子束流。在阴、阳极构成的静电场作用下,电子束流通过阳极,在理想的工作距离下聚焦在靶材表面,生成宽幅矩形电子束蒸发束斑。利用三维建模软件设计电子枪,装配后整体长度为920 mm,宽度为330 mm,高度为280 mm。阴极为长方体结构铝材,其电子束发射表面为弧形,用于辅助电子束流向中心位置汇聚。由于阴极接入了–20 kV高压电,壳体上端通过设计的尼龙绝缘子连接固定阴极,因此可实现阴极与壳体的高电压绝缘隔离作用。壳体下端与阳极密封连接,构成电子束流发射环境。端板用于和高电压阴极间引出电弧电离工作气体,达到阴极发射电子束流的目的。宽幅矩形束斑冷阴极电子枪还包括阴、阳极内部用于散热的水冷通道及用于通入工作气体的进气通道结构等。

根据试验要求,电子束流品质需达到如下设计目标:(1)获得长度600 mm、宽度小于10 mm的宽幅矩形电子束斑;(2)工作焦距达到200 mm以上;(3)电流密度达到150 A/m2。

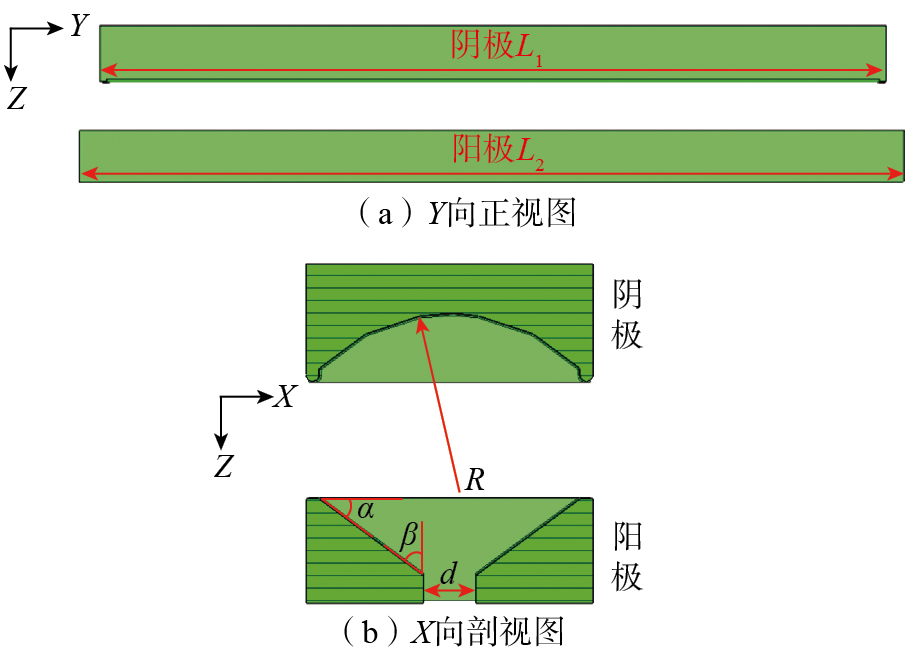

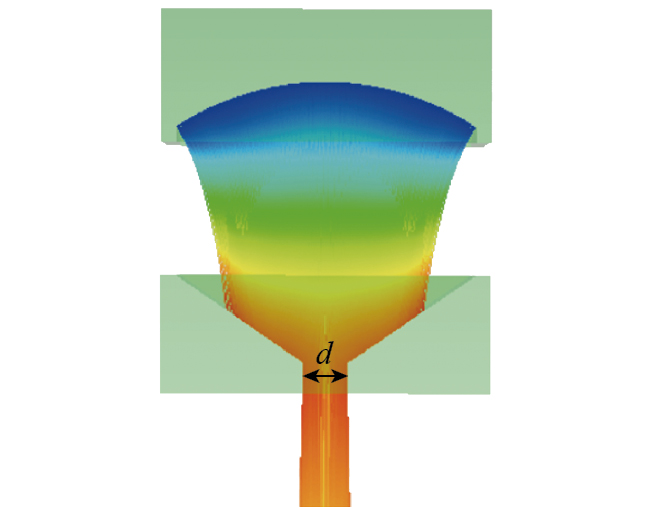

采用三维电磁场仿真软件CST中的粒子工作室功能进行仿真工作,仿真模型如图2所示,主要结构包括阴极和阳极。其中,X向为电子枪宽度方向,Y向为其长度方向,Z向为电子束的发射方向。图2(a)为电子枪Y向的正视图,初始阴极长度L1为610 mm,阳极长度L2为640 mm。图2(b)为X向的剖视图,其中主要仿真参数包括阴极弧面半径R,阳极通道宽度d、上倾角α、下倾角β。

设置阴极接入–20 kV的高压,阴、阳极间距为50 mm,保证阴极与阳极之间有足够的耐压强度,初始主要仿真参数如表1所示。

| 阴极弧面半径R/mm | 阳极通道宽度d/mm | 阳极上倾角α/(°) | 阳极下倾角β/(°) |

|---|---|---|---|

| 70 | 20 | 37 | 53 |

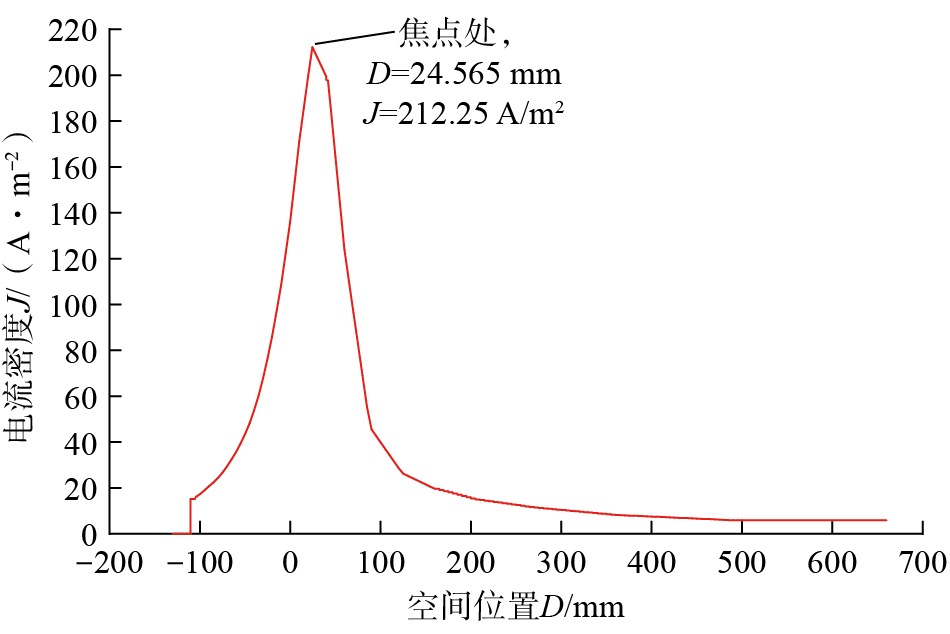

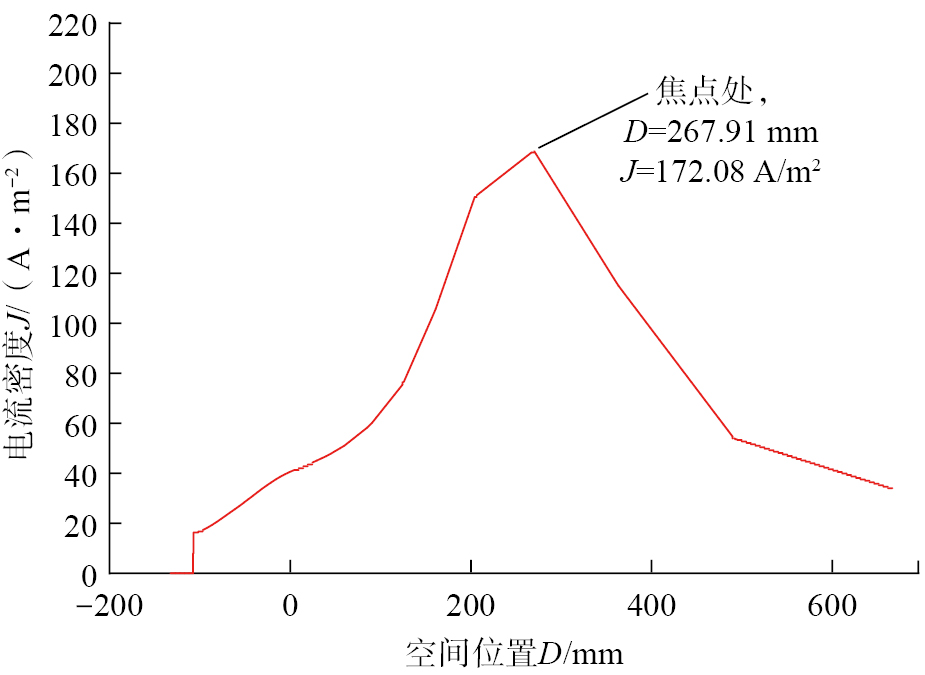

以上述参数进行初步仿真,得到电子束在发射方向上电流密度随空间位置D的变化趋势,如图3所示,其中横坐标代表电子束在发射方向Z上的空间位置D,以阳极下表面处作为D的0点坐标,D>0时,表示电子束从电子枪内部发射出而进入工作空间中。纵坐标为电子束电流密度J,表示对应空间位置D处的电子束能量大小。当电流密度J达到最高值时,电子汇聚程度最高,此时对应的横坐标D即为电子束的焦距(f)。从图3可以看出,电子束从阴极表面发射后,电流密度在开始时逐渐升高,表明电子束呈聚焦趋势,电流密度达到最高点(焦点)后开始逐步降低,即电子束开始发散。从图3还可知,焦点处对应的电子束焦距为24.565 mm,远未达到200 mm焦距的设计要求。

根据仿真结果可知(图3),电流密度最高点为212.25 A/m2,远超过设计目标要求的150 A/m2,而此时的焦距(24.565 mm)过短,出现该情况的原因是阴极弧面半径R(70 mm)过小,导致电子束流聚焦过于集中,在达到设计目标焦距之前提前聚焦,因此要适当调节R。

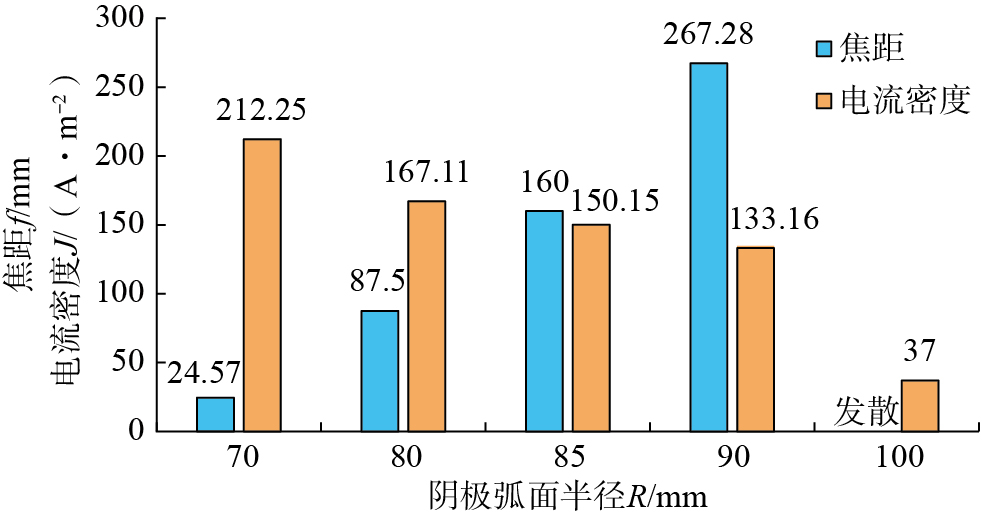

对R为80 mm、85 mm、90 mm、100 mm的情况分别进行仿真,得到不同R所对应的焦距和电流密度仿真结果,如图4所示。可以看出,R越大,电子束聚焦程度越低,电流密度降低,焦距变大。当R为85 mm时,电流密度J达到设计目标的临界值,但焦距f仍然没有达到设计要求;当R为90 mm时,焦距f(267.28 mm)达到设计要求,但由于电子束更加发散,导致电流密度下降至133.16 A/m2,低于设计要求(150 A/m2)。除了对电子束流品质影响最大的阴极弧面半径R外,阳极结构对电子束的电流密度也有影响,因此保持R为90 mm不变,对阳极结构进行调整。

阳极通道对电子束流的作用如图5所示,阳极通道既可对电子束的多余部分束流起到阻隔作用,又能产生静电汇聚作用。该通道越窄,对电子束向中心静电汇聚的作用越强,但通道变窄会阻隔更多的电子通过。因此,需要确定合适的通道宽度d,使得当前通道既能通过足够数量的电子,又能对电子束产生最佳的静电汇聚作用。

对阳极通道宽度d分别为10 mm、15 mm、20 mm、25 mm的情况进行仿真,探究不同空间位置D处的电流密度J及焦距f,结果如表2所示。

| 阳极通道宽度d/mm | 电流密度J/(A/m2) | 焦距f/mm | ||||||

|---|---|---|---|---|---|---|---|---|

| D=–50 mm | D=0 mm | D=50 mm | D=100 mm | D=150 mm | D=200 mm | 焦距处 | ||

| 10 | 28.99 | 42.04 | 50.92 | 60.56 | 69.89 | 73.06 | 73.14 | 202.03 |

| 15 | 28.77 | 41.24 | 49.78 | 65.81 | 99.16 | 150.47 | 172.08 | 267.91 |

| 20 | 28.69 | 41.33 | 49.95 | 66.61 | 93.28 | 120.65 | 133.16 | 267.28 |

| 25 | 28.63 | 40.81 | 48.98 | 63.02 | 88.04 | 124.93 | 153.81 | 267.75 |

D= –50 mm为阳极通道截获电子束前的位置,此时电流密度J随阳极通道宽度d的减小而增大,表明阳极通道越窄,对电子束的静电汇聚作用越强。D=0 mm时,阳极通道完成对电子束流的截获,d=15 mm时对应的电流密度J为41.24 A/m2,d=20 mm时的电流密度J为41.33 A/m2,此时d的大小对电流密度J的影响趋势与D= –50 mm时不同,电流密度J的大小开始受到阳极通道对电子束静电汇聚和截获作用的共同影响。随着D的增加,d=10 mm时的电流密度J最低,这是因为最窄宽度的通道截获了最多的束流,较少数量的电子限制了电流密度的上限。当d=25 mm时,通道内拥有最多的汇聚电子,但由于d过宽,使得阳极对电子束的汇聚作用变弱,电流密度J未能进一步提高。当d=20 mm时,阳极通道的静电汇聚作用增强,但阳极通道截获了较多电子,使得d=20 mm时的焦距处电流密度J(133.16 A/m2)反而小于d=25 mm时的值(153.81 A/m2)。

当d=15 mm时,电子束的电流密度J随空间位置D的变化如图6所示,可以看出,D在较宽范围(约200~305 mm)内的电流密度J均超过了设计目标电流密度的要求,在D=267.91 mm处达到最高电流密度(172.08 A/m2),此时阳极通道对电子束的静电汇聚和束流截获作用达到最佳平衡状态,因此确定阳极通道宽度d为15 mm。

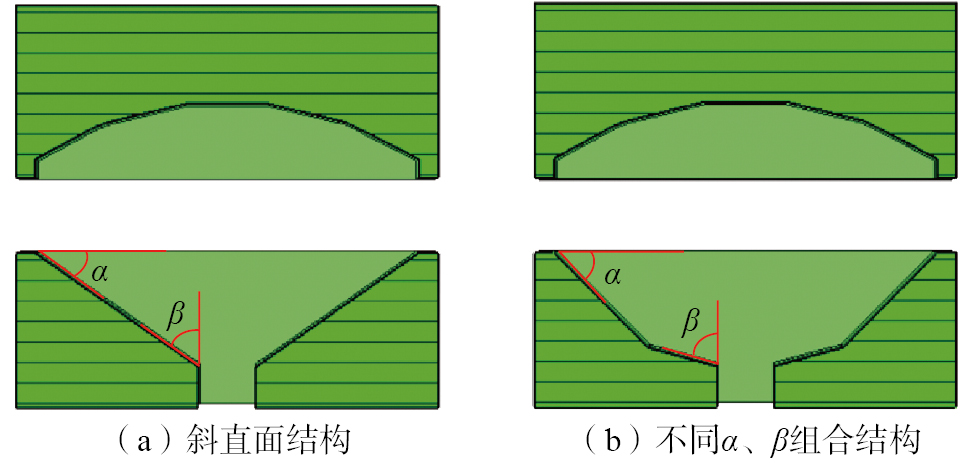

本研究的阳极结构形状中,阳极宽度方向剖面为斜直面,此时α=31°,β=59°,如图7(a)所示。对上下倾角α、β进行调整,采用不同角度两两组合的方式,排除使电子束明显发散的结构,同时考虑结构散热的合理性,对不同上下倾角α、β的组合进行了逐一仿真对比,如图7(b)所示,仿真结果如表3所示。

| β/(°) | 电流密度J/(A/m2) | ||

|---|---|---|---|

| α=40° | α=45° | α=50° | |

| 60 | 172.29 | 173.76 | 171.90 |

| 65 | 173.75 | 173.71 | 172.45 |

| 70 | 173.48 | 173.64 | 171.29 |

| 75 | 168.48 | 173.11 | 170.31 |

| 80 | 168.58 | 171.85 | 167.52 |

从表3可以看出,上倾角α为45°时,与之组合后能保持高电流密度的倾角β结构最多,说明上倾角α在电流密度稳定方面起到主要作用,且45°为最佳角度。

研究下倾角β变化对电子束流品质的影响,固定α=45°,由于β在60°~75°之间的电流密度相差不大,因此仅比较焦距处的束斑宽度,结果如表4所示。当β=75°时,宽幅矩形电子束斑的宽度最小,电子束流汇聚最集中。

| 下倾角β/(°) | 束斑宽度/mm |

|---|---|

| 60 | 5.93 |

| 65 | 5.86 |

| 70 | 5.84 |

| 75 | 5.79 |

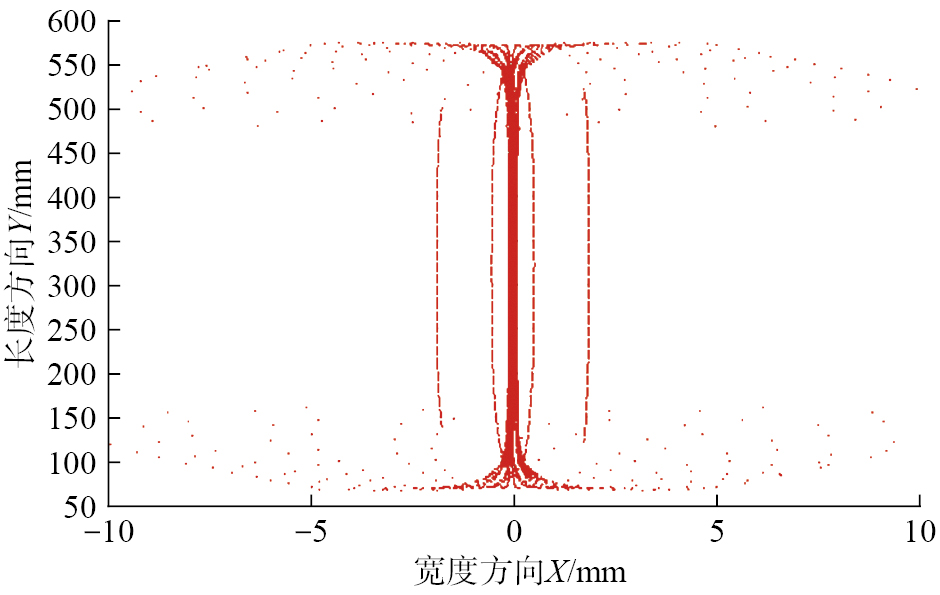

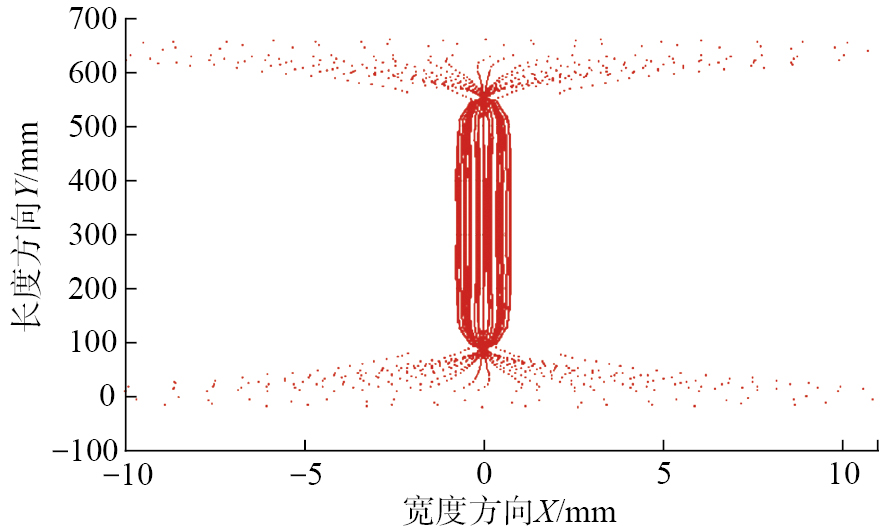

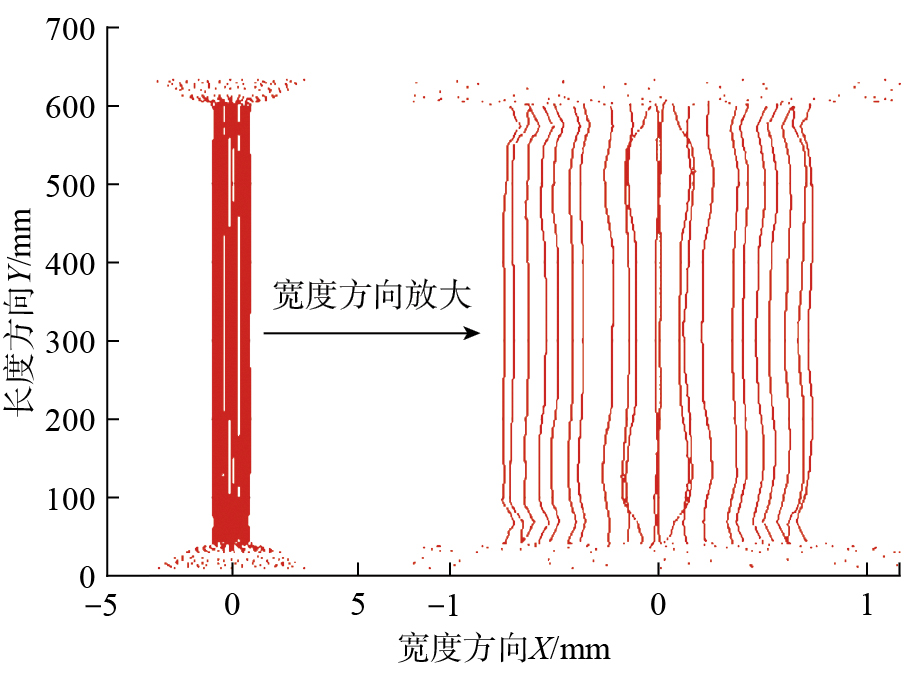

图8为267.91 mm焦距处的电子束斑形貌图,可以观察到在长度Y向靠近边缘处存在束斑形貌畸变,整体电子分布不均匀,使得边缘处的电子无法作用于实际材料的蒸镀过程,因此需要对边缘畸变进行修正。此外还观察到,电子束斑边缘处平整,沿宽度X向发散,此时电子束斑在长度Y向的整体长度约为500 mm,明显短于600 mm的阴极电子束发射弧面长度。说明电子束斑长度Y向的边缘处存在空间电场的影响,使得边缘电子汇聚轨迹发生偏差,电子束斑边缘呈现畸变。初步推断为长度Y向的阴极边缘对电子束产生了影响。

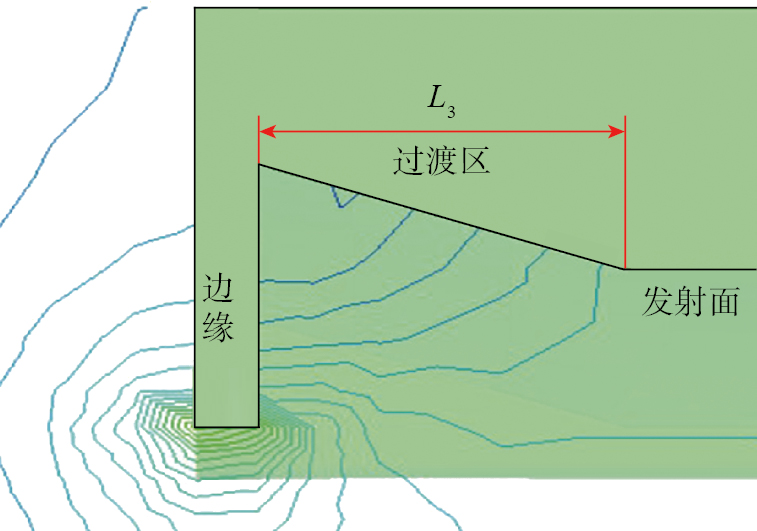

若要消除阴极边缘空间电场影响导致的束斑两端沿宽度X向发生畸变的问题,则需调整阴极边缘距离电子束发射表面的距离,使得阴极边缘空间电场对电子束的影响得到削减。因此在长度Y向上,阴极边缘与电子束发射表面之间需要设计一段阴极过渡区域,控制阴极边缘对电子束的作用,使得电子束在长度Y向边缘受到的影响尽可能最低。

设计了如图9所示的过渡区域用于削减阴极边缘对电子束的负面作用。过渡区域形状为沿边缘方向下凹的弧形斜面,变量为阴极边缘到电子束发射表面的距离L3。对L3分别为10 mm、20 mm、25 mm、30 mm、35 mm、40 mm、50 mm时的情况进行仿真,发现从L3=30 mm开始,阴极边缘与电子束发射表面构成的电场基本均匀,对电子束发射表面的影响基本消失,调整后的电子束斑形貌如图10所示。可以观察到,电子束斑仍然存在边缘畸变,可知调整阴极边缘距电子束发射表面的距离对改善畸变的效果已不明显,即通过阴极调节已无法改善束斑形貌。长度Y向的整体束斑长度超过600 mm,沿宽度X向呈极大的发散状态,推测为阳极作用的影响,因此需从阳极长度方向着手进行调整。

与电子束发射表面过近的阴极边缘空间电场造成了电子束斑边缘的畸变,同理,阳极在长度Y向的边缘与电子束距离过近,产生的空间电场造成了影响,使得电子束斑边缘形貌呈现畸变。因此需要增加阳极长度L2,削减阳极边缘形成的空间电场对电子束流边缘的影响,同时与阴极构成在发射方向Z上呈均匀分布的电场。在L2=660 mm的基础上按每次增加20 mm的阳极长度进行仿真,结果如表5所示。

| 阳极长度L2/mm | 边缘形状 | 束流集中程度 |

|---|---|---|

| 660 | 差 | 集中 |

| 680 | 差 | 集中 |

| 700 | 差 | 集中 |

| 720 | 一般 | 集中 |

| 740 | 较好 | 集中 |

| 760 | 较好 | 集中 |

| 780 | 较好 | 略微发散 |

| 800 | 较好 | 略微发散 |

| 820 | 较好 | 有些发散 |

可以看出,随着阳极长度L2增大,边缘畸变现象逐渐得到改善,阳极长度L2超过740 mm后,边缘畸变基本得到控制,此时阳极边缘对于电子束流边缘的影响基本消失。然而当L2超过760 mm后,电子束流的汇聚程度逐渐变差,开始呈现发散趋势,阳极与阴极构成的静电场对电子束流的聚焦能力下降。因此,综合考虑整体电子束流品质,保证束斑形貌及聚焦程度,选用L2=750 mm的阳极最为合适。

图11为阳极优化后的电子束斑整体形貌,可以看出,束斑边缘畸变已得到极大控制,发散的电子数量已经处于极低状态,束斑整体长度约640 mm,宽度1.5 mm,达到设计目标要求。

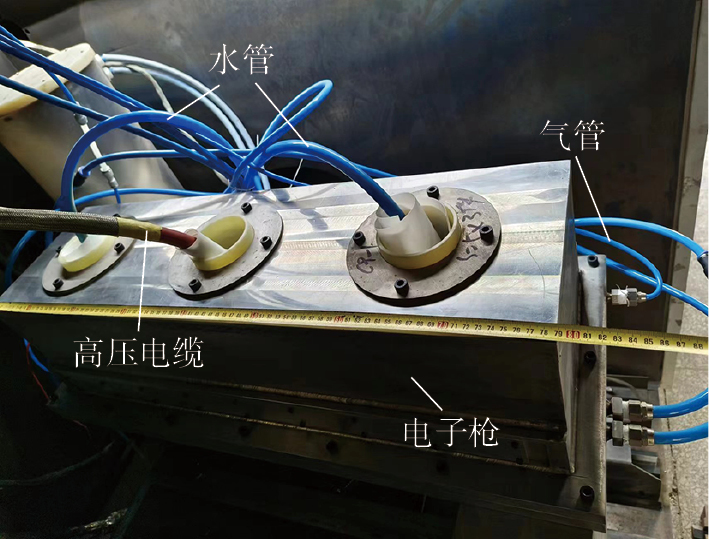

如图12所示,将宽幅矩形束斑冷阴极电子枪置于真空室内,与高压逆变电源、水冷系统、送气系统、真空系统、控制系统等组成宽幅矩形束斑形貌检测平台。采用不锈钢板作为蒸发镀膜靶材,验证所研制电子枪结构的合理性。

在工作电压–20 kV、最大束流100 mA、氦气流量0.9 L/min的技术参数下进行电子枪试验工作。图13为电子枪工作时的束流发射图像,工作室内气体在高压下电离发光,电子束流穿过阳极通道聚焦在不锈钢靶材表面生成电子束蒸发亮斑,束斑形貌呈宽幅矩形,整体宽度均匀性较好,无边缘畸变。经检测,电子枪的工作焦距为200 mm,束斑长度为650 mm,电子束斑宽度为15 mm。

对仿真与试验的各项数据进行对比,结果如表6所示。可以看出,试验的电子束流小于仿真结果,电子束斑宽度尺寸偏大,焦距偏短,电流密度较小,但长度尺寸与仿真结果相近。推测产生上述结果的原因主要有:(1)气体放电密封腔过大,输入的工作气体分布不均匀,电离后有效轰击阴极表面的正电荷离子减少,导致阴极实际发射的二次电子少于仿真模型;(2)试验中输入的工作气体流量较大,较高电离度气体中的正电荷离子又中和了相当部分的发射电子束流,相比理想化真空环境的仿真模型,电子束流量进一步减少。两方面原因的共同影响,致使试验中传输的电子束斑品质相比仿真模型的结果较差。因此对于试验电子枪结构,需设计更为合理的输气通道布局,使工作气体均匀分布,同时降低工作气体流量以改善真空条件;对于仿真模型,应考虑工作气体带来的影响,需对其真空条件进行一定程度的修正。

| 对比项 | 焦距/mm | 长度/mm | 宽度/mm | 电流密度/(A/m2) | 束流大小/mA |

|---|---|---|---|---|---|

| 仿真 | 267.91 | 640 | 1.5 | 172.08 | 165 |

| 试验 | 200 | 650 | 15 | 10.3 | 100 |

(1)采用三维电磁场仿真软件CST完成了阴极和阳极主要参数对电子束流品质的影响规律研究,确定主要参数为阴极弧面半径R=90 mm,阳极宽度d=15 mm,上倾角α=45°,下倾角β=75°。针对电子束斑边缘形貌的畸变情况,设计了阴极边缘到电子束发射表面距离L3=30 mm的阴极过渡区域,确定了阳极长度L2=750 mm的最优尺寸。

(2)对宽幅矩形束斑冷阴极电子枪的设计目标参数进行检测,得到电子束斑长度为650 mm,宽度为15 mm,工作焦距为200 mm,电流密度为10.3 A/m2,所设计结构达到宽幅矩形束斑的发射要求。

参考文献

| [1] | |

| [2] | |

| [3] | |

| [4] | |

| [5] | |

| [6] | |

| [7] | |

| [8] | |

| [9] | |

| [10] | |

| [11] | |

| [12] | |