考虑多尺度不确定性的层间混杂复合材料加筋壁板屈曲分析与结构优化

基金项目:

国家自然科学基金(51875525);杭州市重点研发计划(2024SZD1A26)。

中图分类号:

V25

文献标识码:

A

引文格式:

彭翔, 姚秋泽, 郭玉良. 考虑多尺度不确定性的层间混杂复合材料加筋壁板屈曲分析与结构优化[J]. 航空制造技术, 2025, 68(12): 51-59.

摘要

层间混杂复合材料由多种纤维和基体混合而成,可以充分发挥多种复合材料的优势,实现多种性能的协同。但制造工艺的复杂性和参数的不确定性给层间混杂复合材料的优化设计带来了困难。为了解决上述问题,本文基于多尺度不确定性传播分析方法,通过神经网络模型实现了宏观参数不确定性的传播分析及精确度量,明确了层间混杂复合材料的多尺度不确定性传播规律。在考虑宏观材料属性不确定性的情况下,使用多目标优化算法,对加筋壁板的屈曲稳定性与结构轻量化进行了协同优化设计,实现了加筋壁板临界屈曲载荷的最大化,并减小了加筋壁板的质量。

关键词

层间混杂复合材料;多尺度;不确定性;屈曲稳定性;多目标优化;

Buckling Analysis and Structural Optimization of Interlayer Hybrid Composite Stiffened Panels Considering Multi-Scale Uncertainties

Citations

PENG Xiang, YAO Qiuze, GUO Yuliang . Buckling analysis and structural optimization of interlayer hybrid composite stiffened panels considering multi-scale uncertainties[J]. Aeronautical Manufacturing Technology, 2025, 68(12): 51-59.

Abstract

Interlayer hybrid composites are composed of a variety of fibers and matrix, which enables the full play of advantages of various composites and realizes the coordination of various properties. However, complexity of the manufacturing process and uncertainty of the parameters make it difficult to optimize the design of interlayer hybrid composites. In order to solve the above issue, based on the multi-scale uncertainty propagation analysis method, this paper realizes the propagation analysis and accurate measurement of the macro-parameter uncertainty through the neural network model, and defines the multi-scale uncertainty propagation law of interlayer hybrid composites. In the case of considering uncertainty of the macro material properties, multi-objective optimization algorithm is used. The co-optimized design of buckling stability of the stiffened panel and structural lightweight is carried out, resulting in maximized critical buckling load and reduced mass of the stiffened panel.

Keywords

Interlayer hybrid composite

复合材料是由聚合物基体与高强度纤维(碳纤维、玻璃纤维或芳纶纤维等)按照一定比例组合而成的新材料,具有比刚度高、比强度高、抗疲劳性好等优势,被广泛应用于航空航天、船舶、汽车、建筑等领域[

张桂书, 程胜, 万佳佳, 等. 民用飞机复合材料构件损伤失效分析在批产质量优化中的探索[J/OL]. 复合材料科学与工程, 2024: 1–9 [2024–06–28]. https://kns.cnki.net/KCMS/detail/detail.aspx?filename=BLGF20240627008&dbname=CJFD&dbcode=CJFQ.ZHANG Guishu, CHENG Sheng, WAN Jiajia, et al. Exploration of the process and method for damage failure analysis of civil aircraft composite components[J]. China Industrial Economics, 2024: 1–9 [2024–06–28]. https://kns.cnki.net/KCMS/detail/detail.aspx?filename=BLGF20240627008&dbname=CJFD&dbcode=CJFQ.

FERNANDES P, PINTO R, CORREIA N. Design and optimization of self-deployable damage tolerant composite structures: A review[J]. Composites Part B: Engineering, 2021, 221: 109029.

LI D H. Layerwise theories of laminated composite structures and their applications: A review[J]. Archives of Computational Methods in Engineering, 2021, 28(2): 577–600.

1-4

混杂复合材料通过在聚合物基体中嵌入两种或两种以上的纤维,充分利用两种纤维的优势,而具有更强的可设计性[

5

郑凯东, 曹东风, 胡海晓, 等. 厚/薄铺层混杂复合材料层合板低速冲击损伤及冲击后压缩特性研究[J]. 载人航天, 2024, 30(4): 469–477.ZHENG Kaidong, CAO Dongfeng, HU Haixiao, et al. Investigation on low-velocity impact damage and characteristics of compression after impact of thick-/thin-ply composite laminates[J]. Manned Spaceflight, 2024, 30(4): 469–477.

6-7

8

9

多目标优化方法已在复合材料设计方面得到了广泛应用,在考虑复合材料的多目标优化设计时,性能指标包括屈曲载荷、结构重量、疲劳寿命、刚度、成本等[

刘锐, 陈宏达, 胡海晓, 等. 再生碳纤维毛毡纤维取向与克重多目标优化研究[J]. 复合材料学报, 2024, 41(12): 6498–6517.LIU Rui, CHEN Hongda, HU Haixiao, et al. Multi-objective optimization of fiber orientation and grammage of recycled carbon fiber felt[J]. Acta Materiae Compositae Sinica, 2024, 41(12): 6498–6517.

10-11

12

13

在实际工况条件下,由于设计和制造误差,涉及很多不确定性因素[

SHARMA H, GANGULI R. Optimization of a higher-order sandwich composite beam under uncertainties[J]. Composite Structures, 2021, 269: 114003.

14-15

16

17

18

本文将从微观层面确定不确定性参数,通过神经网络模型将不确定性参数传播到宏观层面,将宏观参数作为材料属性,并选取层间混杂复合材料加筋壁板作为主要的分析优化对象,使用多目标优化算法实现加筋壁板质量最小化和屈曲载荷最大化的协同优化。

在层间混杂复合材料的屈曲分析与结构优化中,主要考虑两类微观不确定性变量,分别是微观材料属性不确定性信息和微观几何参数不确定性信息。

(1)纤维的微观材料属性不确定性表征。

碳纤维和玻璃纤维的微观弹性属性参数(如弹性模量E1、E2,泊松比、,剪切模量G12、G23和密度ρ等)受制造过程、原材料类型、质量控制措施及测试方法等因素的影响,是典型的不确定性变量。假设这些不确定性变量为正态分布,且根据文献[

JI X, WANG C, FRANCIS B A P, et al. Mechanical and interfacial properties characterisation of single carbon fibres for composite applications[J]. Experimental Mechanics, 2015, 55(6): 1057–1065.

19-20

| 不确定变量 | 碳纤维 | 玻璃纤维 | ||

|---|---|---|---|---|

| 平均值 | 标准差 | 平均值 | 标准差 | |

| E1/MPa | 2.21×105 | 11050 | 8.6×104 | 4300 |

| E2/MPa | 1.38×105 | 6900 | 8.3×104 | 4150 |

| 0.2 | 0.01 | 0.2 | 0.01 | |

| 0.25 | 0.0125 | 0.2 | 0.01 | |

| G12/MPa | 9×103 | 450 | 3.6×104 | 1800 |

| G23/MPa | 5×103 | 250 | 3.6×104 | 1800 |

| ρ/(kg/m3) | 1.77×103 | 88.5 | 2.48×103 | 1800 |

(2)基体的微观材料属性不确定性表征。

基体中常出现气孔、结块、固化不足等缺陷,在基体的弹性模量Em、泊松比、密度ρm等材料属性参数的不确定性量化中,假设其分布类型是变异系数为5%的正态分布,具体参数值如表2所示。

| 不确定变量 | 平均值 | 标准差 |

|---|---|---|

| Em/MPa | 3.8×103 | 190 |

| 0.36 | 0.018 | |

| ρm/(kg/m3) | 1.35×103 | 67.5 |

(3)微观几何参数的不确定性表征。

在不同的纤维体积分数下,相同的纤维和基体所表现的宏观材料属性存在巨大差异。因此,将基体分别与碳纤维和玻璃纤维进行组合,形成两种不同的复合材料结构。设置纤维体积分数Vf分别为0.4和0.6(均为平均值),标准偏差为0.03,根据纤维类型和体积分数的不同,得到4种含不同微观几何参数不确定性因素的备选材料(材料1~材料4),如表3所示。

| 材料类型 | 纤维类型 | 纤维体积分数Vf的平均值 | 纤维体积分数Vf的标准差 |

|---|---|---|---|

| 材料1 | 碳纤维 | 0.4 | 0.03 |

| 材料2 | 碳纤维 | 0.6 | 0.03 |

| 材料3 | 玻璃纤维 | 0.4 | 0.03 |

| 材料4 | 玻璃纤维 | 0.6 | 0.03 |

为了得到宏观材料参数的不确定性状态,对微观材料进行多次采样,通过多尺度有限元分析获得多组宏观参数的基础数据,实现10种宏观材料参数(材料密度ρ、弹性模量E11、E22、E33,泊松比、、,以及剪切模量G12、G13、G23)的不确定性表征。

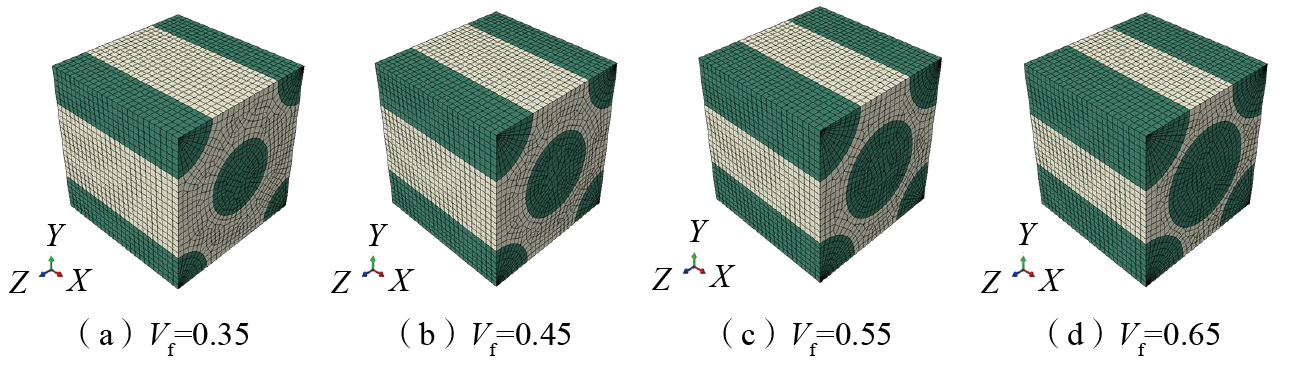

首先基于代表体积单元(RVE)均质化的理念,在ABAQUS软件中建立4种备选材料的微观RVE模型,通过使用约束方程并施加位移来满足周期性边界条件[

21

22

不同参数下的RVE模型能够计算出相应的宏观属性,取微观材料属性E1为不确定状态,则其余微观变量为确定均值。例如材料1,在E1=2.21×105 MPa时,其宏观属性E11=0.85×105 MPa;对于材料2,在E1=2.325×105 MPa时,其宏观属性E11=1.39×105 MPa;对于材料3,在E1=9.05×104 MPa时,其宏观属性E11=3.55×104 MPa;对于材料4,在E1=8.15×104 MPa时,其宏观属性E11=4.9×104 MPa。

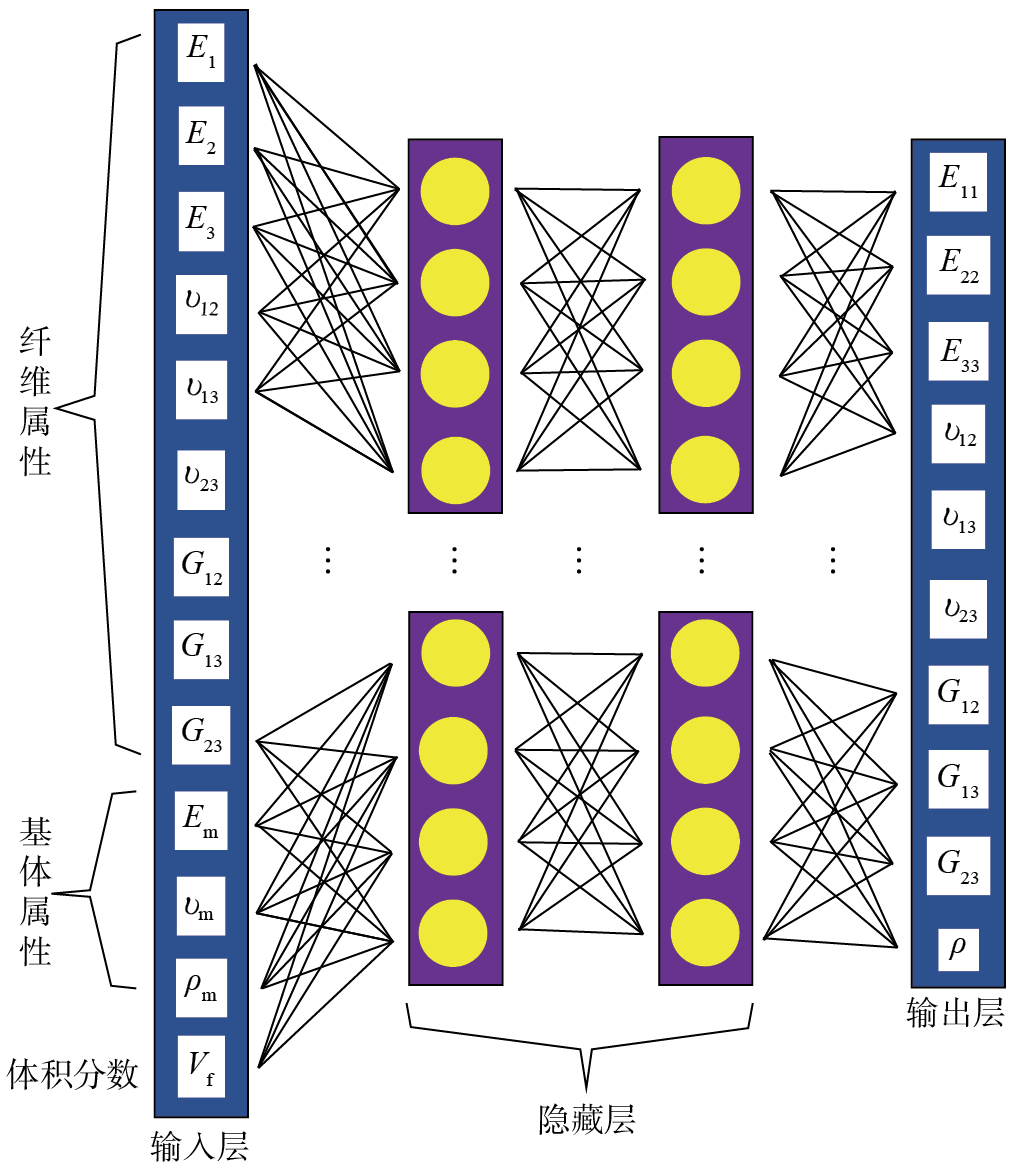

通过RVE模型进行多尺度分析时,计算过程非常耗时。因此,将神经网络模型应用于多尺度不确定性传播分析。对于每种备选材料,构建一个以sigmoid为激活函数的多层神经网络,如图2所示。其中,输入层为13个不确定的微观参数(E2=E3,=,G12=G13),输出层为10个宏观材料参数,2个隐藏层中各有11个神经元,该网络共有406个可训练参数。

根据表2和3中13个不确定变量的微观尺度参数不确定性信息,通过拉丁超立方采样方法得到100个采样点,使用多尺度分析计算得到相应的宏观尺度材料参数。将70%的采样点作为训练集,15%的采样点作为验证集,剩下的15%作为测试集。该模型使用贝叶斯正则化算法进行参数训练,此算法是一种通过引入贝叶斯统计原理来增强神经网络泛化能力的正则化方法,在损失函数中加入了对权重的概率约束,将模型的复杂度作为正则化项,纳入优化过程,从而有效减少模型的过拟合。

针对4种备选材料分别构建了4个不同的神经网络模型,网络训练迭代了60个轮次,并且在第42轮迭代时开始收敛。在验证数据集中,4种备选材料的R值分别为0.9995(材料1)、0.99916(材料2)、0.99976(材料3)和0.99954(材料4),表明所构建的神经网络模型较准确。基于拟合后的神经网络模型,将复合材料微观属性变量的不确定性传播到宏观层面,得到了4种备选材料的宏观材料参数不确定性表征结果,如表4所示。

| 不确定变量 | 平均值(差值) | |||

|---|---|---|---|---|

| 材料1 | 材料2 | 材料3 | 材料4 | |

| E11/MPa | 8.14×104(±1.64×104) | 12.54×104(±2.5×104) | 3.9×104(±1.1×104) | 5.4×104(±0.62×104) |

| E22/MPa | 0.823×104(±0.38×104) | 1.2×104(±0.3×104) | 0.81×104(±0.35×104) | 1.28×104(±0.32×104) |

| E33/MPa | 0.834×104(±0.40×104) | 1.23×104(±0.32×104) | 0.84×104(±0.42×104) | 1.27×104(±0.3×104) |

| G12/MPa | 2450(±901) | 3502(±504) | 3040(±895) | 5202(±1218) |

| G13/MPa | 2501(±998) | 3550(±542) | 3102(±905) | 5212(±1205) |

| G23/MPa | 2354(±699) | 3018(±432) | 3424(±625) | 7598(±2486) |

| 0.29(±0.06) | 0.26(±0.04) | 0.28(±0.06) | 0.26(±0.04) | |

| 0.28(±0.09) | 0.25(±0.025) | 0.27(±0.09) | 0.25(±0.026) | |

| 0.55(±0.24) | 0.58(±0.15) | 0.52(±0.18) | 0.53(±0.17) | |

| ρ/(kg/m3) | 1.5×103(±0.38×103) | 1.58×103(±0.42×103) | 1.8×103(±0.2×103) | 2.02×103(±0.23×103) |

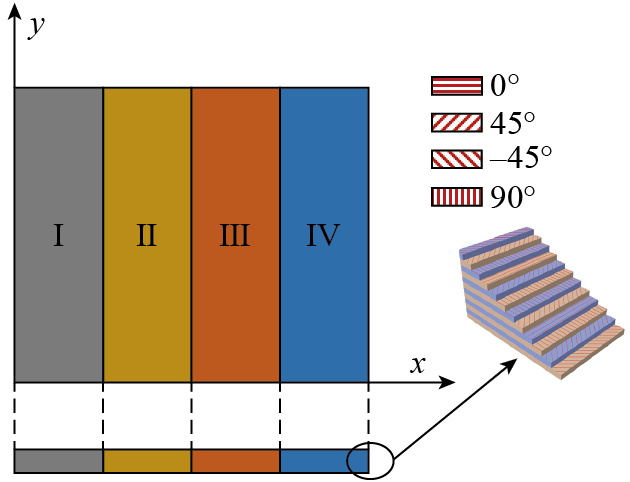

层间混杂复合材料是由不同类型材料在各个层之间交替排列而成的,其加筋壁板是将混杂状态的蒙皮与筋条按照特定要求固化而成。从制造角度来看,蒙皮和筋条均由单层层合板堆叠而成。在x方向上,将层合板划分为4个不同区域(Ⅰ~Ⅳ),每个区域铺设不同的备选材料;在z方向上,每一层的备选材料均一致。此外,不考虑区域划分问题,层合板每一层的角度均相同,如图3所示。

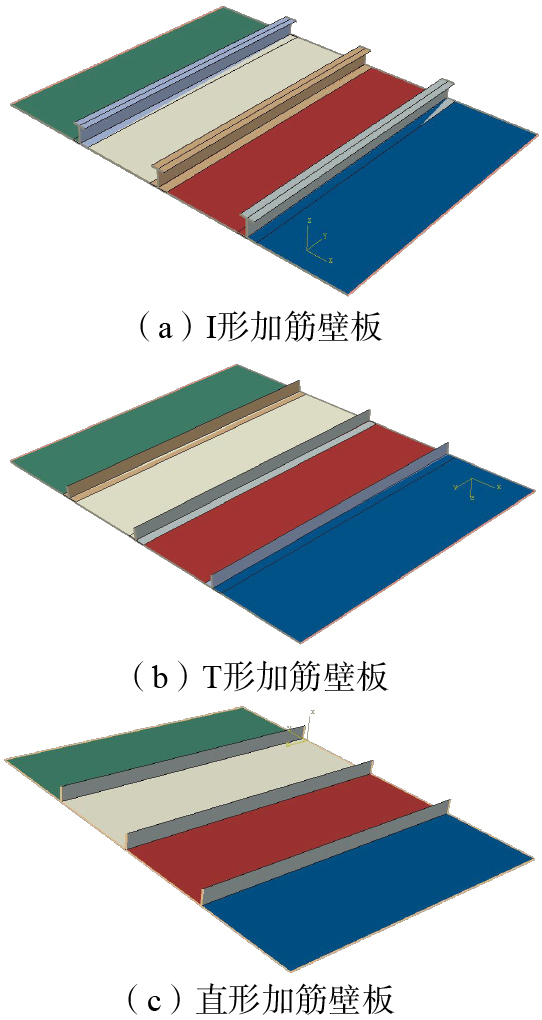

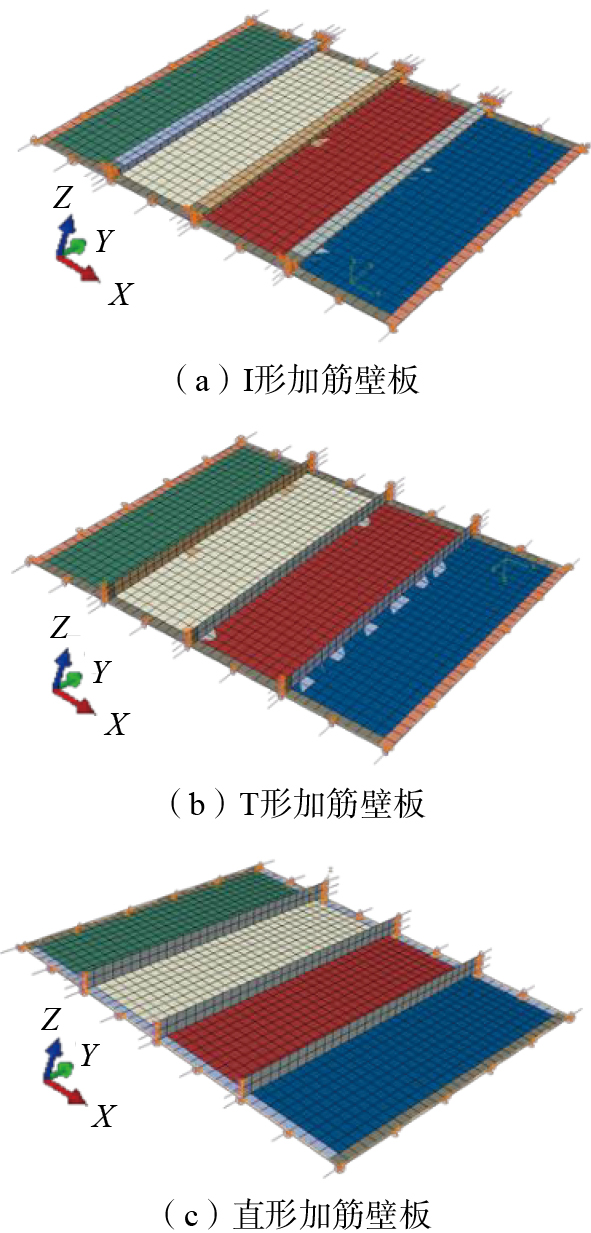

对于加筋壁板的蒙皮部分,在受到外界轴向压力载荷或剪切载荷时,不同区域的连接处会因为材料不连续等原因而发生屈曲失稳现象。因此,在不同区域的连接处添加筋条,提高壁板的屈曲稳定性。基于已有文献[

23

对蒙皮部分的不同区域赋予不同的层间混杂复合材料(图3),筋条部分铺设同一种材料。将蒙皮和筋条设置为完全连接关系,使蒙皮和筋条同时受到均匀轴压载荷作用,然后进行加筋壁板的屈曲稳定性及临界屈曲载荷的计算。使用S4R通用壳单元类型划分整个加筋壁板的网格,网格尺寸设置为10 mm,如图5所示。

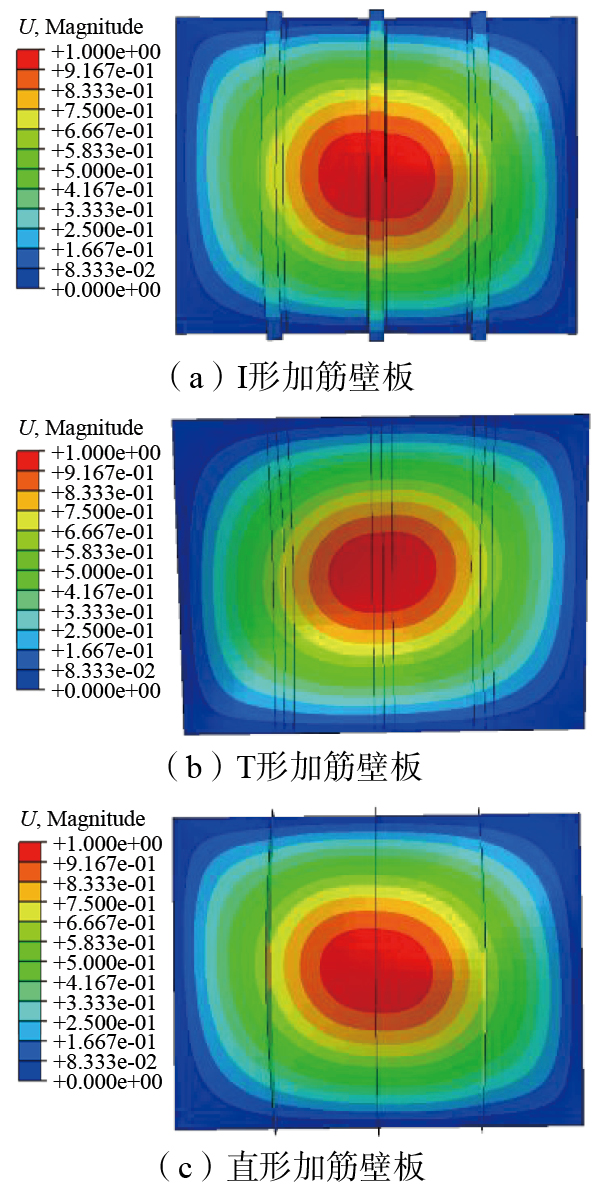

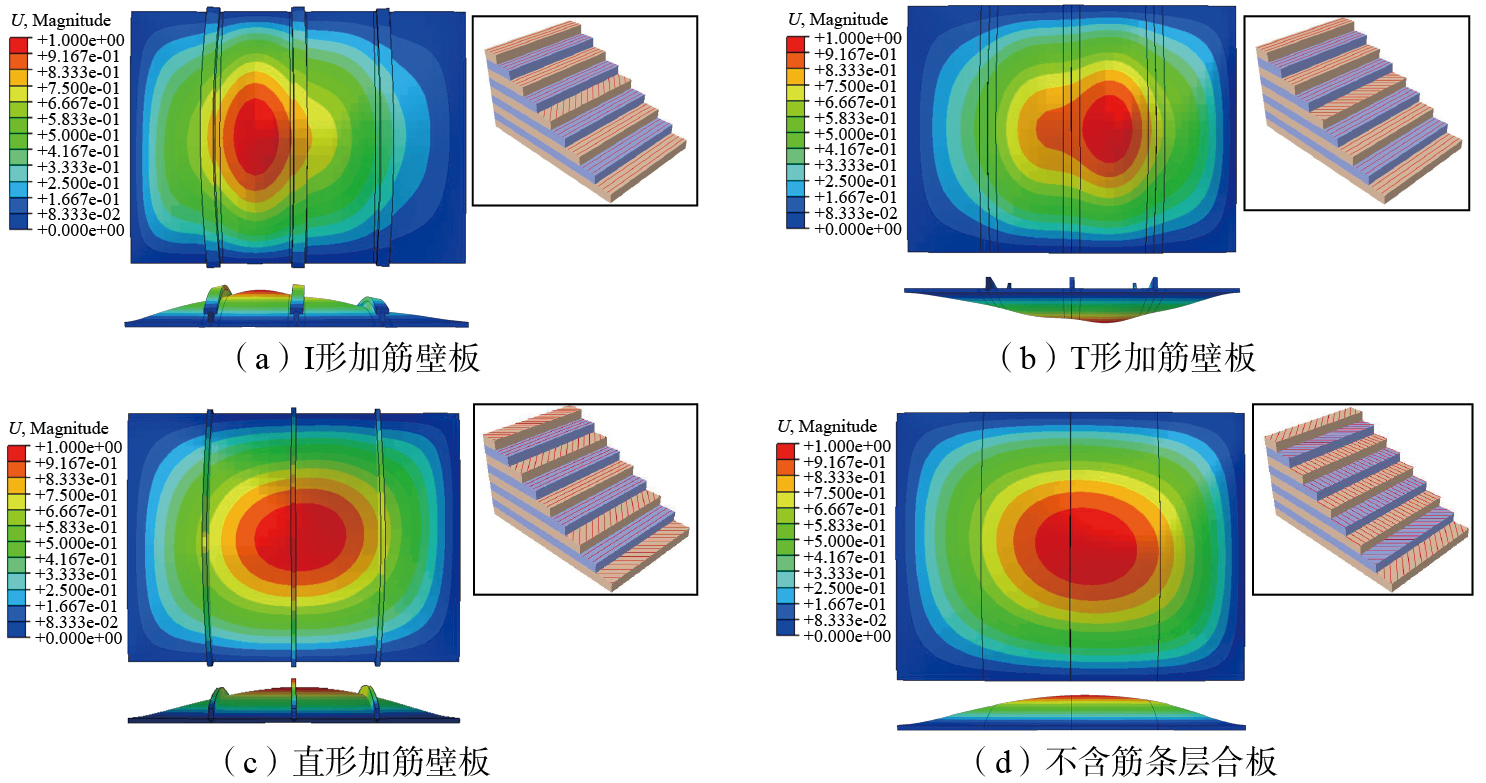

当对加筋壁板施加的载荷达到临界屈曲载荷时,层间混杂复合材料加筋壁板将从一个平衡状态转变为另一个平衡稳定状态。因此,使用ABAQUS中的Subspace特征值求解器,获得层间混杂复合材料加筋壁板临界屈曲载荷的特征值λi和相对应的屈曲模态{ψ}i,进而得到第i阶临界屈曲载荷。对不同类型的加筋壁板进行分析,得到其临界屈曲模态云图,如图6所示。

对于层间混杂复合材料层合板的屈曲稳定性而言,宏观材料的不确定性必然会导致屈曲稳定性表现出不稳定的状态。通过多尺度分析,将微观属性的不确定性传播到宏观层面,获得宏观材料属性的不确定分布状态。

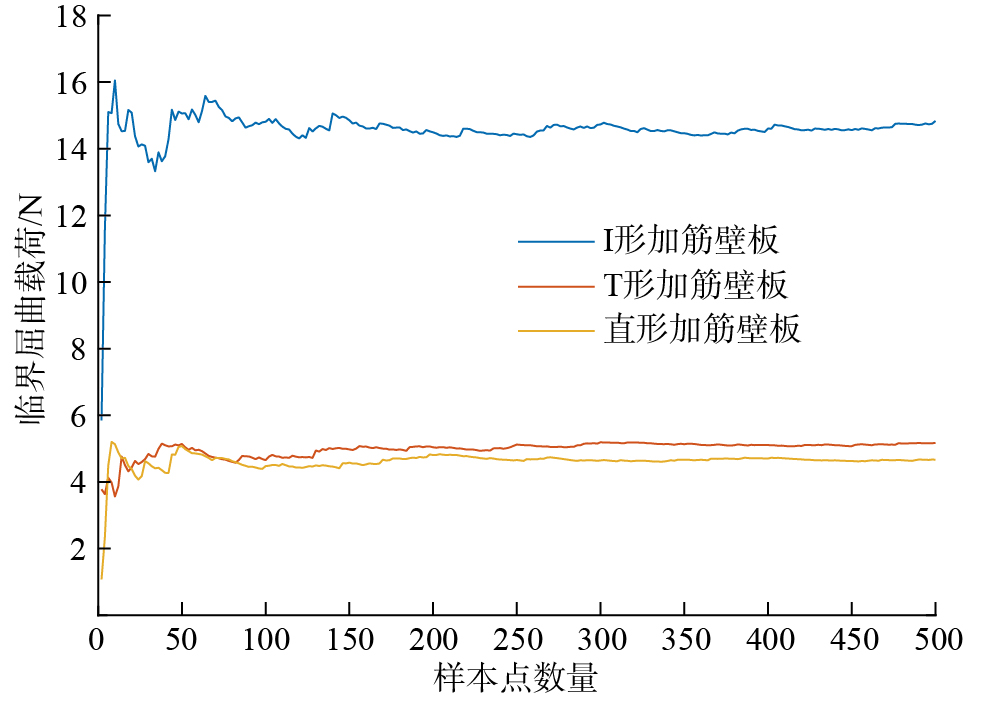

为了分析3种不同类型加筋壁板临界屈曲载荷的稳健性,对屈曲稳定性分析结果进行取样,通过不断增加取样次数(样本点数)对响应目标进行统计分析,计算结果如图7所示。

从图7可以看出,当样本点数达到150次左右时,3种加筋壁板的临界屈曲载荷基本达到稳定状态。在后续的优化设计中,将以150次分析之后得到的优化数据均值作为优化函数的目标值进行分析。

对于混杂复合材料加筋壁板而言,铺层顺序θ、材料混杂序列χ和单层厚度t均会对加筋壁板的屈曲稳定性产生影响。在开始优化之前,需要设置一个初始状态,其中铺层顺序为[–45°/0°/45°/90°/45°/90°/45°/0°/–45°],层数n=9,单层厚度t=0.5 mm,混杂序列为[材料1,材料2,材料3,材料4,材料1](前4位表示蒙皮部分的材料混杂方法,最后1位表示筋条的材料)。

优化模型以最大化屈曲载荷N和最小化结构总质量M为目标,并且以结构的总成本O为约束,进行铺层顺序θ、材料混杂序列χ和单层厚度t的优化设计,构建的多目标优化函数如下。

式中,θ的取值范围为0°、45°、–45°和90°;χ的取值范围为材料1、材料2、材料3和材料4;t的取值范围为0.4 mm、0.45 mm、0.5 mm、0.55 mm、0.6 mm、0.65 mm、0.7 mm、0.75 mm和0.8 mm;k=3为常数,表示目标函数N和M的置信度为99.6%;=7 USD(美元)是结构成本的最大值;N和M分别是加筋壁板临界屈曲载荷与结构总质量的稳健目标函数,其中mean(n(θ,χ,t))和std(n(θ,χ,t))是临界屈曲载荷n的均值和标准差,mean(m(θ,χ,t))和std(m(θ,χ,t))是加筋壁板结构总质量m的均值和标准差;碳纤维、玻璃纤维和基体的单位成本分别为cfc=11 USD/kg、cfg=2 USD/kg、cm=2 USD/kg。

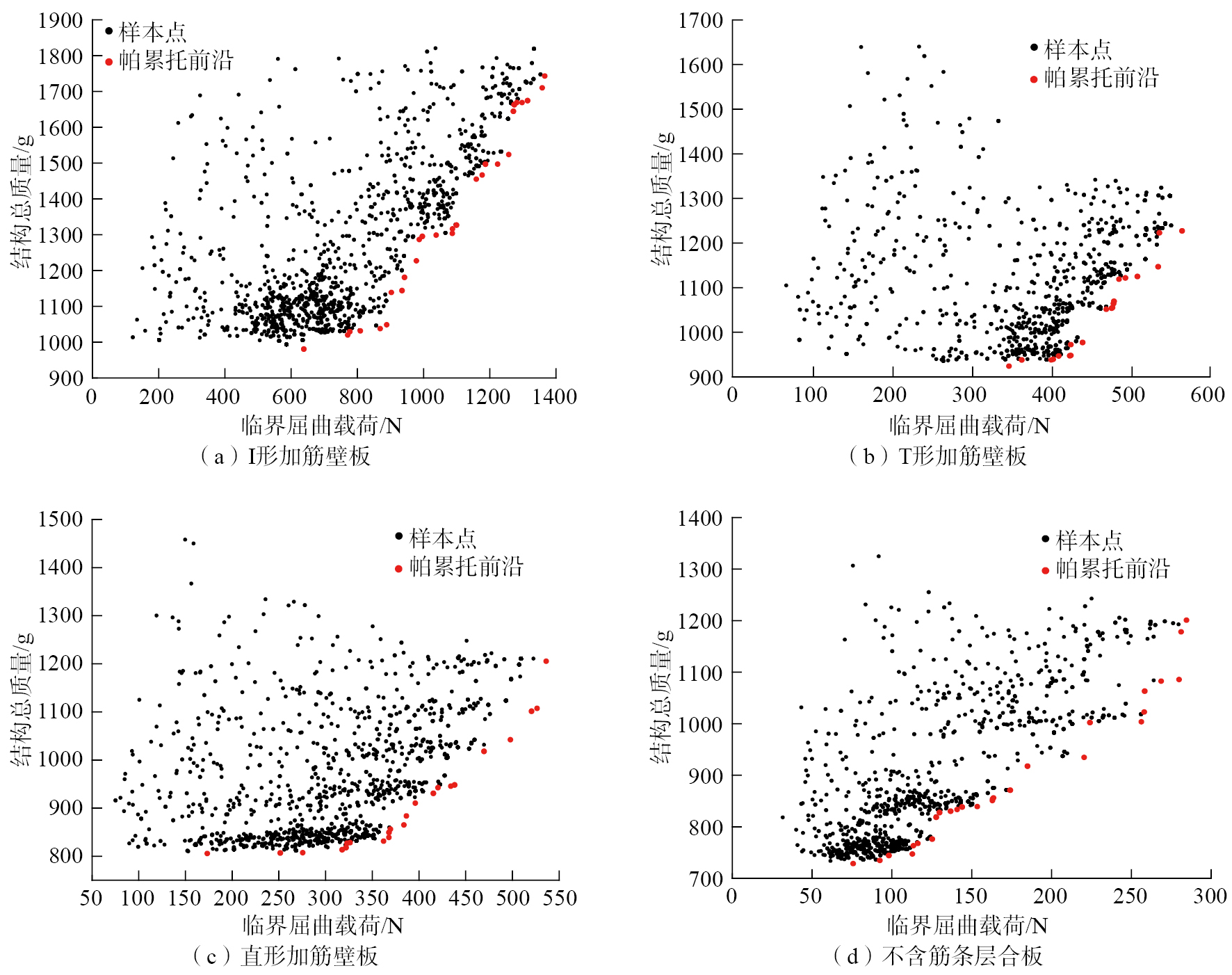

使用NSGA–II优化算法求解上述多目标优化问题,对不同类型的加筋壁板进行优化设计,同时分析了无加筋层间混杂复合材料层合板的屈曲稳定性与结构总质量。加筋壁板的优化设计中,属性参数来自于神经网络中获得的宏观不确定性参数。图8为3种不同加筋壁板和无加筋层合板的优化分析结果。

得到加筋壁板屈曲稳定性的优化分析结果之后,使用TOPSIS法对帕累托前沿进行处理和比较,获得相对最优解用以分析。在该方法中,首先对帕累托前沿中的优化目标进行规范化处理。通过式(2)构造优化目标的原始数据矩阵。

式中,i为帕累托前沿中的非劣解个数;j=2为加筋壁板优化中的两个优化目标。之后,采用式(3)和(4)对原始数据矩阵进行规范化处理,得到归一化处理后的决策矩阵Z。

在决策矩阵Z中分别获得两个目标函数值的正理想值Z+和负理想值Z–,其中正理想值Z+由各列元素的最大值构成,Z–由各列元素的最小值构成。基于理想值,采用式(5)和(6)分别获得非劣解与Z+和Z–之间的接近程度;通过式(7)计算得到各非劣解的接近程度。

式中,为非劣解和Z+的接近程度;为非劣解和Z−的接近程度;Ci为各非劣解的接近程度;wj为不同目标函数的权重,本研究将各目标的权重均定义为1,计算获得Ci的范围在0~1之间,越接近1表示该解更接近理想解,优先级更高。

根据上述优化方法,得到不同壁板帕累托解集中前5组非劣解的Ci值,如表5所示。

| 层合板类型 | 铺层顺序 | 材料混杂序列 | 单层厚度/mm | 成本/USD | Ci值 |

|---|---|---|---|---|---|

| I形加筋壁板 | [90°/90°/90°/90°/–45°/90°/90°/90°/90°] | [3 3 4 1 2] | 0.65 | 6.5959 | 0.9254 |

| [90°/90°/90°/90°/–45°/90°/90°/90°/90°] | [4 3 3 1 2] | 0.65 | 6.5286 | 0.9236 | |

| [90°/90°/45°/90°/–45°/90°/45°/90°/90°] | [4 4 4 1 2] | 0.65 | 6.6814 | 0.8995 | |

| [90°/90°/45°/90°/–45°/90°/45°/90°/90°] | [4 3 4 1 2] | 0.65 | 6.6158 | 0.8827 | |

| [90°/90°/45°/90°/–45°/90°/45°/90°/90°] | [3 3 4 1 2] | 0.65 | 6.5 | 0.8647 | |

| T形加筋壁板 | [90°/90°/90°/90°/45°/90°/90°/90°/90°] | [4 2 1 1 2] | 0.55 | 6.6835 | 0.942 |

| [90°/90°/90°/90°/–45°/90°/90°/90°/90°] | [1 4 2 1 2] | 0.55 | 6.6325 | 0.8581 | |

| [90°/90°/90°/90°/–45°/90°/90°/90°/90°] | [1 1 1 1 2] | 0.55 | 6.8704 | 0.8558 | |

| [90°/90°/90°/90°/45°/90°/90°/90°/90°] | [4 2 2 2 2] | 0.5 | 6.8283 | 0.7397 | |

| [90°/90°/90°/90°/–45°/90°/90°/90°/90°] | [4 2 2 1 2] | 0.5 | 6.4973 | 0.7397 | |

| 直形加筋壁板 | [45°/90°/–45°/90°/90°/90°/–45°/90°/45°] | [2 1 1 1 2] | 0.6 | 6.8821 | 0.956 |

| [45°/90°/–45°/90°/90°/90°/–45°/90°/45°] | [2 4 1 2 2] | 0.6 | 6.6801 | 0.9546 | |

| [45°/90°/–45°/90°/90°/90°/–45°/90°/45°] | [1 1 1 2 2] | 0.6 | 6.8374 | 0.945 | |

| [45°/90°/–45°/90°/90°/90°/–45°/90°/45°] | [2 1 2 1 2] | 0.55 | 6.7378 | 0.8911 | |

| [45°/90°/–45°/90°/90°/90°/–45°/90°/45°] | [2 1 1 2 2] | 0.55 | 6.8784 | 0.8153 | |

| 无加筋层合板 | [–45°/45°/0°/0°/0°/0°/0°/45°/–45°] | [2 2 2 4] | 0.65 | 6.9798 | 0.9595 |

| [45°/–45°/0°/0°/0°/0°/0°/–45°/45°] | [2 2 2 4] | 0.65 | 6.7816 | 0.9561 | |

| [45°/–45°/0°/0°/0°/0°/0°/–45°/45°] | [2 1 1 1] | 0.65 | 6.5666 | 0.9548 | |

| [–45°/45°/0°/0°/0°/0°/0°/45°/–45°] | [2 1 1 1] | 0.65 | 6.5854 | 0.9172 | |

| [–45°/45°/0°/–45°/0°/–45°/0°/45°/–45°] | [2 1 1 1] | 0.65 | 6.4513 | 0.871 |

将3种不同类型加筋壁板的最优结果与各自的初始结果进行对比(#1表示优化结果,#2表示初始结果),如表6所示。可以看出,在满足成本约束的前提下,加筋壁板的临界屈曲载荷得到了一定程度的提高,且整体质量增幅不大。其中,直形加筋壁板的优化后屈曲载荷较初始值提高了164.8%,但结构总质量仅增加了8.19%,表明所提优化方法大幅提高了层间混杂复合材料的屈曲稳定性,且对结构总质量影响较小。图9为不同壁板最优结果的屈曲模态云图。

| 类型 | 铺层顺序 | 材料混杂序列 | 单层厚度/mm | 临界屈曲载荷/N | 结构总质量/g | 成本/美元 | |

|---|---|---|---|---|---|---|---|

| I形 | #1 | [90°/90°/90°/90°/–45°/90°/90°/90°/90°] | [3 3 4 1 2] | 0.65 | 1314 | 1674.5 | 6.5959 |

| #2 | [–45°/0°/45°/90°/45°/90°/45°/0°/–45°] | [1 2 3 4 1] | 0.5 | 531.32 | 1238.87 | 6.5758 | |

| T形 | #1 | [90°/90°/90°/90°/45°/90°/90°/90°/90°] | [4 2 1 1 2] | 0.55 | 562.89 | 1227.289 | 6.6835 |

| #2 | [–45°/0°/45°/90°/45°/90°/45°/0°/–45°] | [1 2 3 4 1] | 0.5 | 195.82 | 1146.65 | 6.6523 | |

| 直形 | #1 | [45°/90°/–45°/90°/90°/90°/–45°/90°/45°] | [2 1 1 1 2] | 0.6 | 526.4 | 1107.5 | 6.8821 |

| #2 | [–45°/0°/45°/90°/45°/90°/45°/0°/–45°] | [1 2 3 4 1] | 0.5 | 198.77 | 1023.69 | 6.7856 | |

本文对多种层间混杂复合材料进行了多尺度研究分析,基于代表体积单元(RVE)模型将微观结构和材料属性的不确定性从微观传播到宏观层面,利用搭建的神经网格模型快速得到宏观材料属性的不确定性状态。然后将得到的宏观不确定性材料属性赋予层间混杂复合材料的优化过程中。

(1)针对层间混杂复合材料的模型优化,构建了3种不同类型加筋壁板,提出一种考虑多尺度不确定性的层间混杂复合结构的多目标优化设计方法。

(2)对构建的加筋板模型进行屈曲分析,通过稳健性分析发现,当样本点数量达到150时,加筋壁板的临界屈曲载荷基本稳定。

(3)相较于初始结果,优化后直形加筋壁板的屈曲载荷提高了164.8%,但结构总质量仅增加了8.19%。表明所提优化方法可大幅提高层间混杂复合材料的屈曲稳定性,且对结构总质量几乎无影响。

| 彭翔 副教授,博士,研究方向为结构优化设计。 |

参考文献

| [1] | |

| [2] | |

| [3] | |

| [4] | |

| [5] | |

| [6] | |

| [7] | |

| [8] | |

| [9] | |

| [10] | |

| [11] | |

| [12] | |

| [13] | |

| [14] | |

| [15] | |

| [16] | |

| [17] | |

| [18] | |

| [19] | |

| [20] | |

| [21] | |

| [22] | |

| [23] | |