| 航空制造技术 第68卷 第3期 32-40,66 2025-02-01 出版 | Aeronautical Manufacturing Techinology, Vol.68, No.3: 32-40,66 |

| DOI: 10.16080/j.issn1671-833x.2025.03.032 |

论坛 >> 高性能特种陶瓷(FORUM >> High-Performance Special Ceramics)

基于压电陶瓷及其复合材料的飞机除冰技术研究现状及发展趋势

2.广东华中科技大学工业技术研究院,东莞 523808

3.中航工业武汉航空仪表有限责任公司,武汉 430074

4.华中科技大学光学与电子信息学院,武汉 430074

[摘要] 飞机飞行过程中,悬浮的过冷水滴在飞机表面结冰,会严重影响飞机的飞行安全,除冰技术是提高飞机安全性能的重要方法。其中,压电除冰技术具有能耗低、结构简单的优点。本文综述了基于压电陶瓷及其复合材料的飞机除冰技术,探讨了低频压电共振除冰方法和高频超声波除冰法的原理、优缺点,总结了除冰系统中压电材料的发展,分析了传统含铅压电陶瓷、无铅压电陶瓷的优缺点和适用范围,展望了柔性压电复合材料在飞机除冰中的应用。制备大功率压电陶瓷与高性能压电复合材料将是飞机除冰技术中的两个重要研究方向。本文为飞机除冰技术的改进提供了思路。

关键词:压电陶瓷;除冰;柔性压电复合材料;致动器;振动

Research Status and Development Trends of Aircraft Deicing Technology Based on Piezoelectric Ceramics and Their Composites

2.Guangdong HUST Industrial Technology Research Institute, Dongguan 523808, China

3.AVIC Wuhan Aviation Instrument Co., Ltd., Wuhan 430074, China

4.School of Optics and Electronic Information, Huazhong University of Science and Technology, Wuhan 430074, China

[ABSTRACT] During aircraft flight, the buildup of supercooled water droplets on aircraft’s surface would severely compromise flight safety. De-icing technology is crucial for enhancing the safety performance of aircraft, in which, piezoelectric de-icing technology offers advantages in terms of low energy consumption and straightforward structure. This paper provides an overview of aircraft de-icing techniques based on piezoelectric ceramics and composites, categorized by their physical principles and operating frequencies. The principles and advantages/disadvantages of low-frequency piezoelectric resonance and high-frequency ultrasonic de-icing are explored, evolution of piezoelectric materials in de-icing systems is summarized, pros & cons and scope of application of traditional lead-based and lead-free piezoelectric ceramics are evaluated, and future application of flexible piezoelectric composites in aircraft de-icing are anticipated. It was deduced that the fabrication of high-power piezoelectric ceramics and high-function piezoelectric composites would be the main research area in aircraft de-icing. This paper provides certain ideas in improving aircraft de-icing technology.

Keywords: Piezoelectric ceramics; De-icing; Flexible piezoelectric composite; Actuator; Vibration

引文格式:张海波, 罗江海, 徐志强, 等. 基于压电陶瓷及其复合材料的飞机除冰技术研究现状及发展趋势[J]. 航空制造技术, 2025, 68(3): 32–40, 66.

ZHANG Haibo, LUO Jianghai, XU Zhiqiang, et al. Research status and development trends of aircraft de-icing technology based on piezoelectric ceramics and their composites[J]. Aeronautical Manufacturing Technology, 2025, 68(3): 32–40, 66.

基金项目:国家自然科学基金(52202133,52372109);湖北省自然科学基金(2022CFA031);广东省基础与应用基础研究基金(2023A1515010373,2023A1515140060)。

飞机在飞行过程中遇到含有过冷(0~20 ℃)水滴的云层时,水滴会在飞机表面以冰的形式积聚,对飞机的气动特性产生影响,进一步对飞机的飞行安全构成极大威胁[1]。通常,积冰产生于飞机暴露的前表面,尤其是机翼、旋翼、发动机等部位容易受到结冰影响。近年来对飞机事故原因的分析表明,飞机结冰是导致飞机事故的主要外部因素之一[2–4],引起了研究人员的高度关注,特别是在一些重大飞机项目的推进过程中,飞机结冰相关研究成为热点。目前,对飞机结冰的研究主要集中在机翼结冰上,因为机翼处较易结冰,且可能导致的后果更严重。当机翼结冰时,翼型的形状发生变化,导致升力减小、阻力增加,进而引发飞行事故[5–7]。因此,飞机积冰防护系统的研究已成为飞机研发过程中必须考虑的重要问题[8]。

当前主要的除冰方法可以分为液体防/除冰、电热防/除冰及机械除冰3种[9–10]。绝大多数客机采用电热防/除冰系统,是目前最为成熟的技术。然而,电热防/除冰系统的电能消耗过大,通常需要2~25 kW/m2的热量才能达到防冰的效果,而要达到除冰效果,则需要5~50 kW/m2的热量[11–12]。现有防/除冰装置存在高耗能、大体积等缺点,因此研究人员需要开发能耗低、结构简单的防/除冰方法或系统。作为机械除冰方法的一种,压电振动除冰技术充分利用了压电材料的特性[13–14],以其显著的低能耗优势在该领域的研究中受到越来越多的关注。

在压电除冰法中,致动器材料的选择对除冰结果和能耗具有重要影响。压电致动器的材料主要有压电陶瓷和柔性压电复合材料。压电陶瓷具有响应快、能量效率高等优点,可以有效提高飞机的安全性和可靠性,但压电陶瓷材料相对脆、硬,不易安装在曲面上,限制了该材料的应用场景。柔性压电复合材料由压电陶瓷纤维和高分子基体复合而成,具有较好的柔韧性和可塑性,因此可以更好地贴附在曲面(如机翼和机身的复杂表面)上,从而实现更广泛的除冰场景应用。与压电陶瓷相比,柔性压电复合材料具有更好的抗冲击性和耐疲劳性,更适合在恶劣环境中长期使用。

本文对压电除冰技术进行了详细阐述,重点介绍了根据振动频率分类的不同压电除冰技术,总结了除冰系统中压电材料的发展、评价压电除冰能量效率的方法,展望了未来压电除冰技术的发展方向,旨在为飞机除冰技术的研发提供参考和借鉴。

1

根据物理原理和工作频率,压电除冰法可以分为低频压电共振除冰法和高频超声波除冰法[15]。低频压电共振除冰法的工作频率低于20 kHz,该方法利用压电材料的逆压电效应在低频率下产生振动,通过施加外部电场引起材料内部正负电荷的相对位移,使材料变形并产生机械能,随后机械能传递给冰层,在冰层–待防护结构的界面处产生应力,破坏冰层结构从而实现除冰[16–17]。超声波除冰法的工作频率高于20 kHz,该方法利用超声波在介质中传播时的机械振动特性,将产生的高频声波能量传递给冰层,从而破坏冰层结构并加速冰层融化[18],此方法的实操频率较高,因此可以实现较高效率的除冰[19–20]。

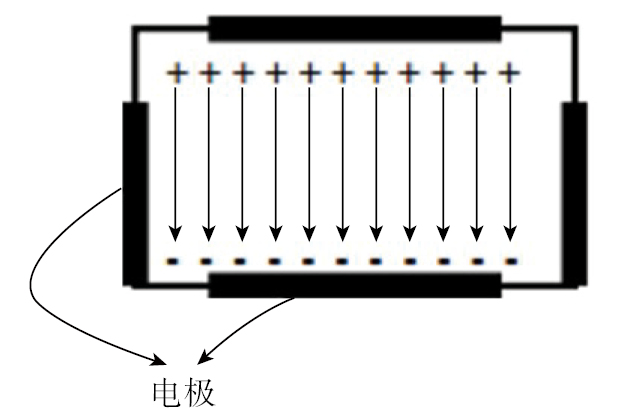

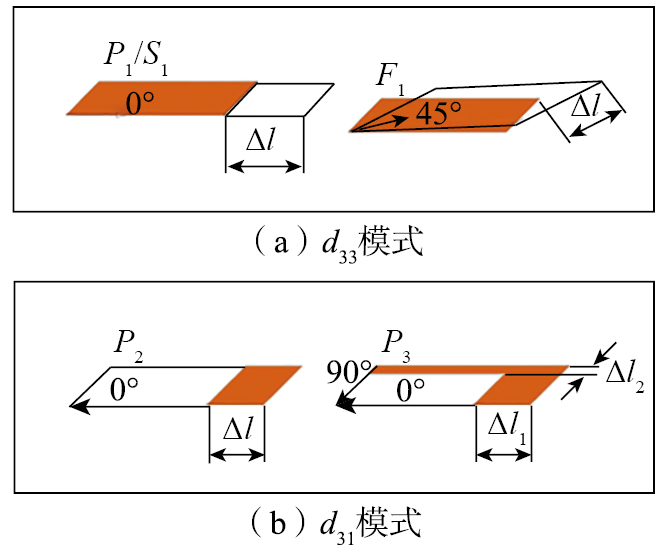

对于压电除冰技术中的常用材料——压电陶瓷而言,耦合模式对其致动具有重要影响,可以简单理解为电极与压电陶瓷的结合方式。如图1所示[21],电极化方向为箭头指向方向,电极可通过垂直于电极化的方式进行放置,称为3位布置。如果对放置在3位的电极施加电压,压电材料的纵向和横向尺寸均会发生变化。材料在受力或施加电场时产生电荷或产生变形的能力以压电常数d33或d31表示,压电常数越大,压电材料产生变形的能力越强。如果压电陶瓷在纵向上机械地与待防护结构相结合,纵向压电常数测量为d33,横向压电常数测量为d31;如果压电陶瓷在横向上机械地与待防护结构相结合,则横向压电常数测量为d33,纵向压电常数测量为d31。通常,d31的数值低于d33。因此在压电除冰法中,压电陶瓷在不同耦合模式下对待防护结构施加的剪切应力不同,如何正确利用压电陶瓷的耦合模式使之产生合适的剪切应力,是除冰方法中重要的研究方向。

Fig.1

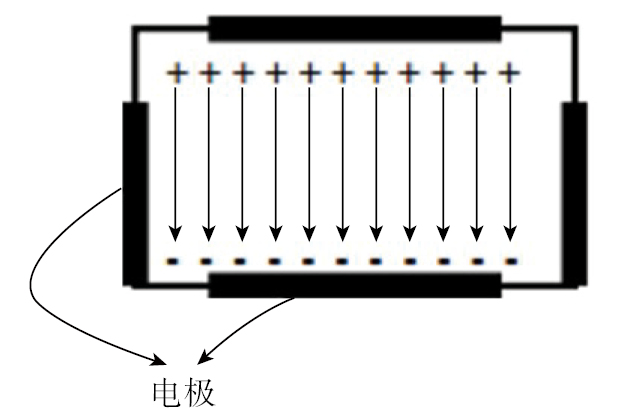

低频压电共振除冰和超声波除冰的原理为:通过施加剪切应力来破坏冰层与待除冰表面之间的黏附力,使得冰层脱离结构表面[22–23]。在研究中,通常建立“待防护结构–作动器–冰层”三者之间的耦合模型,以探究最佳的除冰效果,该耦合模型如图2所示[24]。针对已确定的作动器,优化参数包括激振频率、作动器布局、输入电压等。研究表明,低频压电共振除冰法和超声波除冰法所需能量远低于常规电加热除冰法,因此具有更高的能源效率。

Fig.2

相较于其他除冰方法,压电除冰法最大的优势是耗能较少,压电除冰系统的耗能表现为输入压电元件的功率。在讨论防/除冰系统的能耗问题时,常关注单位防护面积上的耗能,单位防护面积上的压电材料功率P0为

| (1) |

式中,A0为待防护结构的表面积;ε为介电常数;h为压电陶瓷厚度;A为压电陶瓷与待防护结构的接触面积;f为激振频率;V为输入电压峰值。

考虑到部分致动器(如柔性压电材料MFC(压电纤维复合材料)致动器)在除冰时虽然功率相较于压电陶瓷大,但除冰时间远少于压电陶瓷除冰时间。因此,以单位防护面积上的压电材料功率作为衡量压电材料除冰效果的唯一标准是不准确的,除冰时间也是一个重要考虑因素,因此有

| (2) |

式中,W0为单位面积上的压电材料耗能;t为压电材料的除冰时间。

目前的研究多用式(1)对压电材料除冰效果进行衡量,但此方法只能在一定程度上反映压电材料的输出性能,无法体现系统的能耗;由式(2)计算得到的压电材料耗能则能较好地表征压电材料的除冰效果。针对实验室阶段的系统测试,用式(1)衡量压电材料性能更具有普适性,在飞机上具体应用时,式(2)更准确。

目前在实际操作中,飞机除冰最常见的除冰系统是电热除冰系统,该系统可以防止飞机表面因温度降低而结冰或去除飞机表面积聚的冰。但电热系统需要相当高的功耗,超过3.8 W/cm2,相较于电热除冰法,压电除冰法的功耗可下降一个数量级[25]。

1.1

了解冰的粘接强度对除冰技术的研究至关重要,对不同研究中冷冻冰和风洞冰的粘接剪切强度(测试温度约−5 ℃)进行总结,如表1所示[26]。Raraty等[27]进行了多次试验来确定冰基底的界面强度,这一研究结果为除冰的数值分析与仿真提供了试验基础,当压电除冰的振动强度大于冰基底的界面强度时,才能获得除冰效果。在这一研究基础上,Jellinek等[28]发现冰–基底界面的粘接抗剪强度明显低于粘接抗拉强度,表明相比于拉应力,利用剪切应力进行除冰是更具效率的方式。随后一些学者对冰–基底的界面关系进行研究,更加深入地推进了压电除冰体系的发展,如Chu等[29]研究了霜、釉冰的抗剪强度,Bascom等[10]研究了冰与亲水性/疏水性表面的黏附,Archer等[30]研究了冰与Al 6061合金的黏附。

Table 1

| 待防护结构 | 粘接剪切强度/MPa |

|---|---|

| 铝(冷冻冰) | 1.52 |

| 铜(冷冻冰) | 0.85 |

| 不锈钢(冷冻冰) | 1.66 |

| 抛光不锈钢(冷冻冰) | 1.63 |

| 铝(风洞冰) | 0.026~0.127 |

| 铝(风洞冰) | 0.2~1.03 |

由表1可知,冷冻冰的最大粘接剪切强度约为1.7 MPa;风洞冰的最大粘接剪切强度约为1 MPa,而抗拉强度约为274 MPa[31]。冷冻冰的冰晶是釉面冰,通常很光滑,因此难以被去除。在风洞中形成的冰主要是白霜冰,伴随着一些釉面冰,其冰晶较粗糙,很容易被去除[28]。然而也有一些观点认为,风洞冰比冷冻冰更坚固[18]。因此在压电除冰法中,应以“冰–待防护结构界面粘接剪切强度较弱”的思路来设计除冰策略。

1.2

低频压电除冰系统因其功率损耗小、微纳振动不改变翼型等优点而备受关注,该系统利用逆压电原理,达到去除冰层的目的。

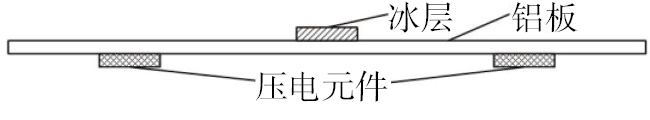

在压电除冰技术中,通常采用有限元理论与试验相结合的方法,结合冰层脱落时的剪切应力计算公式,来确定相应装置部件的最佳位置,此方法可以显著提高除冰系统的效率,并降低功耗。Villeneuve等[32]利用有限元软件和叶片数值模型分析了致动器阵列的位置和尺寸,并通过仿真模拟确定了最佳的驱动激励谐振频率和振动模式,如图3(a)所示,随后通过激光测振仪验证了模型的数值预测(图3(b)),最终将致动器定位在合适的位置(图3(c)),此方法可以优化驱动器的布局,降低低频压电除冰系统的功率需求,提高除冰效率。Bai[33]推导了冰层与待防护结构结合的剪切模型,并利用有限元法计算了冰层和待防护结构界面处的剪切应力,将计算结果与实测剪切应力进行对比,基于这一方法,该团队开发了适用于振动除冰过程的低频压电除冰系统,确保冰层的初始剥落发生在边缘;此外,试验验证结果与有限元模拟结果存在一定误差,但整体一致性较好。Villeneuve等[20]开发了一个有限元数值模型,用于对新的叶片几何形状和0~5 kHz的频率进行模态分析,设计了一种适用于小型旋转叶片的压电式除冰系统,试验表明,与传统电加热系统相比,该系统能耗降低了25%。Pommier-Budinger等[14]提出了一种计算压电式除冰系统电压和电流的方法,通过在前缘结构上放置2个致动器和1个传感器,并置于冰风洞中进行实际测试来验证该方法的有效性。朱程香等[34]通过有限元软件对除冰系统进行模态分析和简谐分析,从理论上证明了压电除冰法的可行性,并在−15 ℃的冰箱中成功进行了压电除冰的试验验证。

图3

Fig.3

在研究过程中,压电致动器的尺寸和结构设计、布置、外加电压和频率等参数均会对除冰效果产生重要影响。Song等[35]进行了压电片数量和放置位置的试验,结果表明,压电片数量和放置位置对除冰效率具有显著影响。另外,Shi等[36]模拟了不同振动复合材料矩形试样的有限元分析模式,发现采用特定激励方式时可以获得更好的除冰效果。Venna等[21]提出了利用单个压电元件进行除冰的方法,并通过建模和有限元分析确定了最优布置和结构振动效应。Strobl等[37]研究了一种结合表面加热系统和基于压电多层致动器的混合除冰系统的能效,在实验室大小的结冰风洞中对该系统进行试验,结果表明,与类似翼型配置的全热电系统相比,该系统功耗降低了91%,是一种低频激发结构的共振除冰方法。

尽管低频压电除冰系统具有结构简单、噪声低、可维护性好等优点,但也存在一些局限性。由于试验条件的限制,目前该系统仅在寒冷的地面环境中进行了测试,而实际飞行环境中的气流影响可能与地面环境存在较大差异。因此,在未来的研究工作中,相关研究应该聚焦在如何模拟更贴近真实情况的试验环境,以进一步验证低频压电除冰系统在实际应用中的性能。

1.3

超声波除冰技术的主要工作机理包括机械应力、热效应和空化效应[37]。超声波除冰过程中,激发的超声波在待防护结构与冰层中传播时,产生剪切水平波和Lamb波,在待防护结构与冰层间产生剪切应力,当剪切应力大于冰层与待防护结构间的粘接应力时,冰层被破坏。此外,在超声波传播过程中,介质的声能会转化为热能,且当工具头的机械振动撞击冰层时,大量的机械能转化为热能,导致冰融化。而空化效应是指当除冰进行到一定程度时,界面处冰层融化形成水层,超声波在水层中会形成空化气泡,其形成和破裂均会加速冰层的破裂。

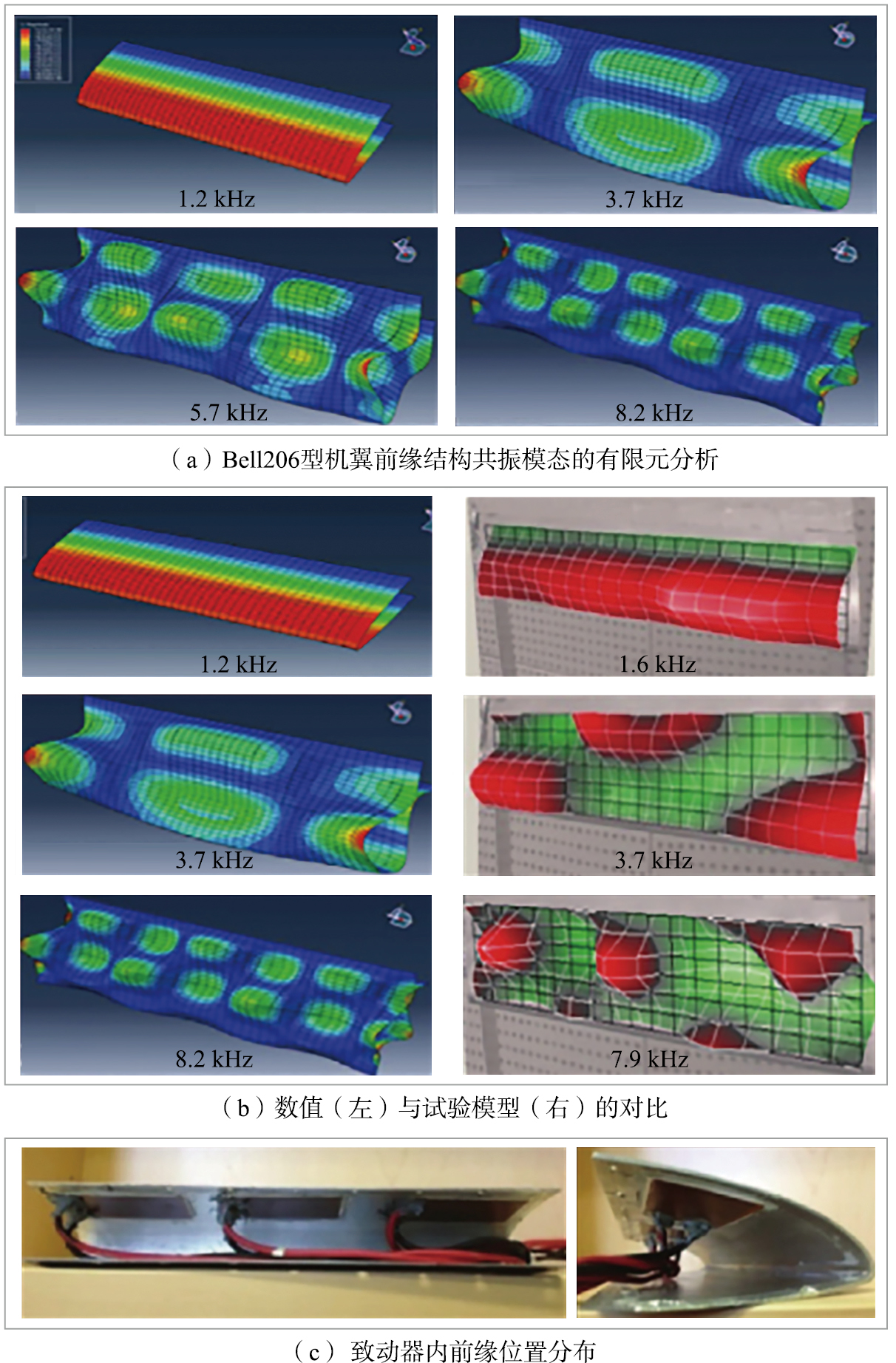

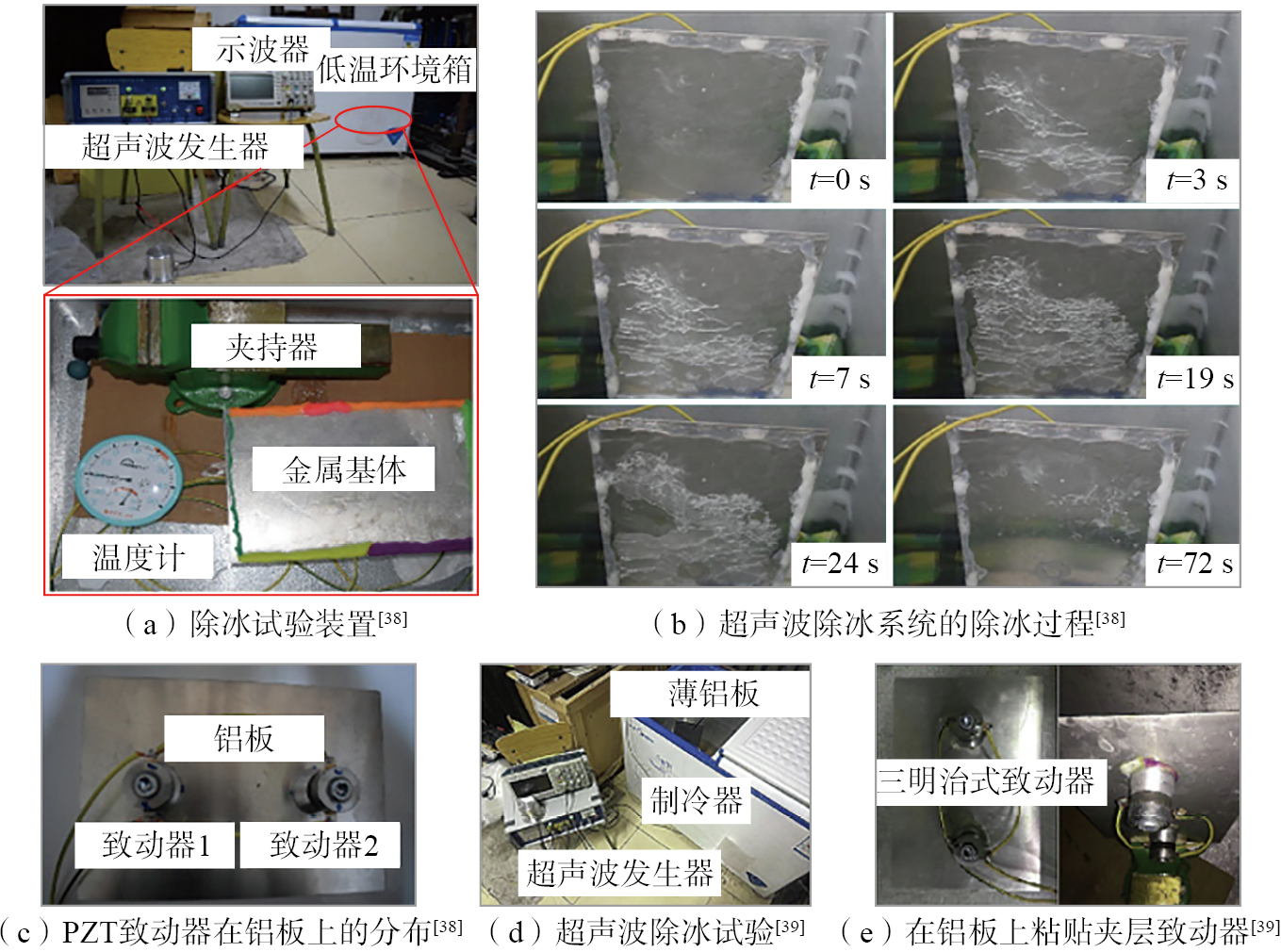

为了保证超声波系统的最佳工作状态和频率,研究人员通常会通过对弹性固体的振型和固有频率进行计算和分析,从而确定振动系统的控制频率,实现最佳的能量转换效果。通过有限元数值计算,将系统划分为足够多的合适单元,从而得到超声除冰系统的最优频率。Wang等[38]在−15 ℃的低温环境箱中进行了结冰和超声波除冰试验,使用夹具固定金属基体的侧面(图4(a)),试验结果表明,超声波除冰是一个连续过程(图4(b)),系统在频率为34 kHz时达到最佳除冰效果,与模型预测的最佳频率(37.5 kHz)相差很小,两个压电陶瓷(PZT)传感器粘附到铝板上的示意图如图4(c)所示。Zeng等[39]研究了夹层致动器超声除冰系统的数值模拟和试验测试,将铝板置于−16 ℃的冷冻机中44 min,直到薄铝板表面结冰(厚度2 mm),然后进行超声波除冰试验(图4(d)),该团队使用一种特殊的黏合剂将夹层致动器粘在薄铝板上,如图4(e)所示,除冰试验结果表明,在不到1 min的时间内,两个夹层致动器从薄铝板表面除去了一层2 mm厚的冰。

图4

Fig.4

超声波除冰技术具有除冰时间短、能耗低等优点,因此在寒冷环境下连续工作时,可以保持飞机表面无冰。研究人员通过试验和数值模拟研究了超声波除冰系统的工作原理和优化方法,并取得了一系列较好的除冰效果,表2[18,38–40]展示了部分学者对超声波除冰方法的研究。

Table 2

| 除冰试验及结果 | 结冰条件 |

|---|---|

| 使用最大输出功率440 W、输出频率20~150 kHz的连续调节超声波发生器对换能器施加高频交流电,验证了超声波除冰的可行性 | 在−15 ℃下冷冻1 h |

| 超声波除冰是一个连续过程,在频率为34 kHz时达到最佳除冰效果,与模拟仿真结果一致 | −15 ℃的低温环境箱 |

| 将PZT–4制成换能器,施加50 V电压,结果表明,除冰工作频率越高,除冰效果越好 | −15 ℃的冰箱 |

此外,Overmeyer等[41]设计并测试了一种新型超声波除冰方法,整个测试的平均负载功耗(不锈钢前缘结构主要冰形完全脱落所需功耗)为0.63 W/cm2,与电热除冰技术功耗(4.18 W/cm2)相比,这种新型超声波除冰方法可将除冰功率降低85%以上。

与低频压电共振除冰方法面临的情况相同,由于试验条件的限制,目前超声波除冰系统仅在寒冷的地面环境中进行了测试,未来的研究需要在更接近实际飞行环境的条件下进行验证。

综上,压电除冰方法具有能耗低、除冰效率高等优点,目前对压电除冰的研究方法主要是先进行模拟仿真,建立模型,确定致动器的最佳布置方式及激振频率,再通过试验验证。在研究过程中,探究压电致动器的尺寸和结构设计、布置、外加电压和频率等参数对除冰效果的影响,并进行合理优化。目前国内外的研究大部分仍停留在试验阶段,如何在更接近真实的环境或真实环境中进行验证是此项研究的重要方向。

2

在压电除冰系统中,由压电材料构成的压电片是致动器的核心部件,除冰效果很大程度上受到压电材料性能的影响。与力学传感器和声学换能器相比,具有高机械质量因子(QM)的谐振致动器效率更高,这是因为谐振频率上的应变与QM可被成比例放大。根据电路理论,谐振曲线的大小和锐度影响致动器的QM[42],低机械损耗材料(对应高QM)是除冰技术的首选材料。除QM外,还需考虑压电材料的其他重要性能(如压电应变常数、机电耦合系数、声阻抗、居里温度和机械强度等)。其中,压电应变常数是指外电场下感应应变的大小,高压电应变常数对于执行器的应用至关重要;机电耦合系数描述了压电材料将电能转化为机械能的能力;在居里温度下,材料的晶体结构由压电(非对称)转变为非压电(对称)形式,导致材料失去压电特性。此外,压电材料的性能可能因其内部结构而有所不同,单晶材料、压电陶瓷、压电聚合物、复合材料和压电薄膜等表现出不同的优/缺点[43]。

2.1

在铅基压电材料中,锆钛酸铅(一种PZT)因其压电效应显著、制造成本低、环境适应性强等优点,成为致动器中常用的压电材料。掺杂受体离子或供体离子可改变PZT材料的性能,如PZT–5和PZT–5H等“软质”PZT具有较高的机电耦合系数、压电应变常数和相对介电常数,而PZT–8等“硬质”PZT具有较高的QM。因此,“软质”PZT适用于非谐振应用场景,而“硬质”PZT适用于谐振应用场景。几种常用PZT压电材料的参数如表3所示[43–44]。其中,PZT–4 (包括P–41、P–42和P–43)是一种发射型压电材料,具有高抗张强度和介电常数,常用于声学设备中;PZT–5(P–51)是一种发射型压电材料,具有较高的压电常数和机电耦合系数,适用于高频或小功率的应用场景,如扬声器和拾音器中;PZT–8(P–81)是一种大功率收发型压电材料,介电常数较小,压电常数、机电耦合系数和QM高,常用于大振幅、大功率的超声致动器中。

Table 3

| 样品 | 密度/(kg/m3) | QM | 介电损耗/% | 机电耦合系数(k31) |

|---|---|---|---|---|

| P–41 | 7.45 | 500 | 0.5 | 0.31 |

| P–42 | 7.45 | 500 | 0.6 | 0.32 |

| P–43 | 7.50 | 300 | 0.8 | 0.34 |

| P–51 | 7.45 | 100 | 2.0 | 0.36 |

| P–81 | 7.45 | 800 | 0.5 | 0.29 |

除PZT外,其他含铅压电材料有铌镁酸铅–钛酸铅(PMN–PT)和铌锌酸铅–钛酸铅(PZN–PT),均具有高压电常数d33(>2000)、高机电耦合系数k33(>0.9)、高介电常数等优越性能,是致动器的潜在材料。Sun等[45]利用铌酸铅铟–铌镁酸铅–钛酸铅(0.23PIN–0.5PMN–0.27PT)单晶成功制得高频PIN–PMN–PT单晶超声换能器(中心频率为35 MHz和60 MHz),试验结果表明,与PMN–PT相比,PIN–PMN–PT传感器具有相似的性能,但其矫顽力(6.0 kV/cm)和居里温度(160 ℃)更高,同时具有更好的热稳定性。Zhou等[46]利用PMN–33% PT制作孔径为0.4 mm的高频针式超声换能器,其中心频率和−6 dB分数带宽分别为44 MHz和45%,双向插入损耗约为15 dB。

2.2

铅基压电陶瓷(如PZT或PT)含有毒的重金属元素Pb,会对环境产生负面影响,甚至最终将对人体健康构成危害。因此,无铅压电材料成为近年来的研究热点。铌酸锂和钽酸锂单晶是由氧八面体构成的同晶体系,具有非常高的QM,可根据晶体切割的方向表现出不同性能(例如,使用传统的Czochralski技术较易生成大的单晶)。铌酸锂和钽酸锂在表面声波器件应用领域占有非常重要的地位。

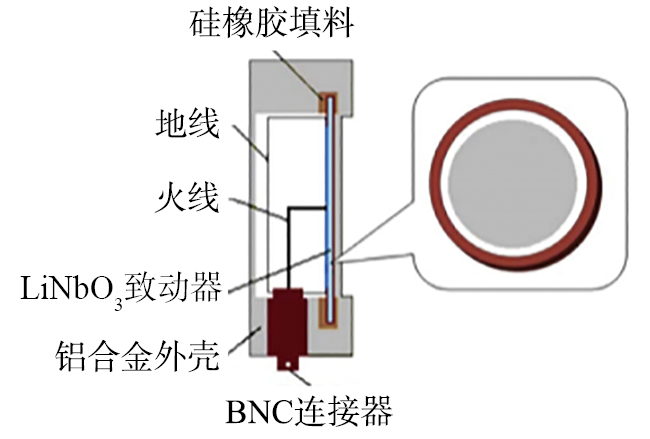

其中,铌酸锂(LiNbO3)是一种无铅压电单晶材料,具有优异的材料性能,有利于超声致动器的应用,是目前致动器中极具研究前景的材料[47],其QM约为105,比现有“硬质”PZT的QM高50~100倍。此外,LiNbO3的居里温度约为1210 ℃,高于PZT(300 ℃),同时LiNbO3具有高机电耦合系数(0.49)、高夹紧介电常数(39)、高纵向速度(7340 m/s)等特点[48–49]。基于上述优点,一些学者对LiNbO3作为超声换能器材料的可行性进行了研究。Kim等[44]采用厚度为15 µm的LiNbO3单晶制备大孔径高频超声致动器,提升了致动器的能量传输效率。Wang等[50]为飞机机翼除冰设计了一种轻型LiNbO3超声致动器(图5)。根据上述设计,36°y型切割LiNbO3晶圆被用作换能器的压电致动器,性能接近市售LiNbO3。但LiNbO3脆性高、抗机械和热震性差、成本高。由于其压电常数比PZT小,因此制备致动器时通常使用多片LiNbO3板[51–53]。

Fig.5

(K0.5Na0.5)NbO3(KNN)基材料和铋钛酸钠(Bi0.5Na0.5)TiO3(BNT)基材料也是很有应用前景的无铅致动器材料。KNN基陶瓷具有较高的压电系数(d33=210~270 pC/N)和机电耦合系数(Kt=0.47),而BNT基陶瓷具有较强的铁电性(EC=37 kV/cm,Pr=38 μC/cm2)[51–52]。Lam等[54]采用较薄(<5 µm)的KNN/BNT复合膜制得单元件超高频(UHF)超声致动器,其频率范围为170~320 MHz。

聚偏氟乙烯(PVDF)是一种典型的压电聚合物,对温度、湿度和化学物质的敏感性较低,PVDF制备的超声致动器具有结构简单、重量轻、稳定性高等特点,但其机电耦合系数低(<0.3)。Gottlieb等[55]利用聚偏二氟乙烯–三氟乙烯(P(VDF–TrFE))薄膜设计并构建了高频(>50 MHz)环形超声致动器,将厚度为9 µm的P(VDF–TrFE)薄膜粘接到双面聚酰亚胺柔性电路上,顶层为环形电极。

2.3

虽然压电陶瓷具有优异的压电性能和较高的机电耦合系数,但其脆性大,导致无法产生较大形变,并且由于除冰位置形状的不规则,在飞机翼型、叶片等具有一定弧度的位置上进行除冰时,压电陶瓷与待防护结构间将产生间隙,导致振动能量损耗。同时压电陶瓷刚度大,在激发结构共振时会对待防护结构的振动产生一定的阻碍作用。因此,柔性压电复合材料将在除冰研究中发挥较大的潜能[56–58]。

柔性压电复合材料是以压电陶瓷为功能相,以环氧树脂为基体,结合叉指电极按照一定的空间结构复合而得。柔性压电复合材料作为致动器时,位移可达几百μm,输出力可达900 N以上;作为传感器使用时,产生的电荷量与振动幅度、振动频率等有关,输出电压可达几V,甚至10 V、20 V或更高,输出电流保持在μA级。图6为常用柔性压电复合材料MFC的外观图,MFC不仅具有优异的压电性能,还拥有聚合物良好的柔韧性,确保柔性压电复合材料在振动弯曲过程中不会因纤维的断裂而损坏[27],目前美国Smart Material公司已将MFC作为成熟产品进行商业应用。

图6

Fig.6

MFC作为致动器使用时,具有伸长型(d33模式)和收缩型(d31模式)两种工作模式,如图7所示[36],对柔性压电复合材料加载一定的电压,d33模式的MFC纤维片会横向(0°)或沿45°方向伸长,而d31模式的MFC纤维片则横向收缩,将MFC纤维片粘贴到金属板等表面时,金属板会随之发生弯曲变形。

Fig.7

与刚度较大的压电陶瓷相比,柔性压电复合材料能够更好地贴合于具有一定弧度的飞机机翼、进气口叶片等位置,降低振动能量的损耗;且在激发结构共振时,柔性压电复合材料对待防护结构振动产生的阻碍作用可得到较大改善[59–60]。基于上述优点,一些学者已将柔性压电复合材料制备的致动器用于飞机除冰,并取得了一定的研究成果。

Shi等[36]利用纤维压电换能器驱动横波,对复合材料飞机机翼进行除冰,并进行了仿真和试验验证,发现当驱动信号的峰值小于10 V时,针对单一高剪应力模式下的单频剪应力波需要较高的振幅水平和较长的除冰周期,这从侧面证明了谐振模式是一种更有效的剪切波除冰方法,研究还发现,来自多模态剪切波的各种局部剪应力区域可以合并为整个机翼表面的有效剪应力,并在有效区域内实现复合材料表面的全局除冰。Babu等[61]设计了一种串联的盘型增强压电复合材料双晶片,采用压缩成型和溶液铸造技术制得PZT/PA(聚酰胺)和PZT/PDMS(聚二甲基硅甲烷)复合双晶,并对其性能进行研究,热重分析结果表明,两种材料在氮气和空气中的热失重温度可达300 ℃。Liu等[47]设计了一种以LiNbO3和环氧树脂为原材料的1–3复合材料,研究结果表明,该材料的中心频率为10.5 MHz,分数带宽大于60%,−6 dB横向和轴向波束宽度分别为160 µm和98 µm。Sun等[62]制备了一种用于高频超声换能器的PMN–PT单晶/环氧树脂1–3复合材料,其有效机电耦合系数为0.81,插入损耗为18 dB,–6 dB带宽高达100%。

3

低频压电除冰系统具有结构简单、噪声低、可维护性好等优点,但也存在一些局限性;超声波除冰技术具有除冰时间短、能耗低等优点,在寒冷环境下连续工作时,可以保持飞机表面无冰。

铅基压电材料锆钛酸铅(PZT)因其压电效应显著、制造成本低、环境适应性强等优点,已成为广泛应用于致动器的压电材料,但铅基材料中的Pb对环境有一定的负面影响,而且还会对人体健康构成危害,因此无铅压电材料成为近年来的研究热点,其中,LiNbO3、K0.5Na0.5NbO3(KNN)基材料和Bi0.5Na0.5TiO3(BNT)基材料是较有应用潜力的致动器材料。LiNbO3具有高机电耦合系数和高居里温度,KNN基陶瓷具有较高的压电系数和机电耦合系数,而BNT基陶瓷具有较强的铁电性。然而,在传统刚性压电陶瓷除冰方法中,压电陶瓷因其脆性大导致本身无法产生较大形变,不能很好地匹配待防护结构的振动,并且由于除冰位置形状的不规则,在飞机翼型、叶片等具有一定弧度的位置除冰时,以压电陶瓷作为除冰材料在贴合时会产生间隙,导致振动能量损耗;同时由于压电陶瓷刚度太大,在激发结构共振时会对待防护结构的振动产生一定的阻碍作用。

不同于压电陶瓷,柔性压电复合材料能够更好地贴合具有一定弧度的位置,降低振动能量的损耗,并且在激发结构共振时,柔性压电复合材料对待防护结构振动产生的阻碍作用相较于压电陶瓷有很大的改善。基于以上种种优势,柔性压电复合材料制备的致动器用于飞机除冰将是一个极有前景的研究方向。

未来,飞机除冰系统的效率将聚焦于通过探索和应用新技术、新材料进行提高,同时确保能耗也得到降低。因此,压电除冰系统下一步的研究重点应主要集中在降低能耗,提高压电材料的性能来提升除冰效率,以及制备新的高性能压电复合材料以适应复杂应用环境等方面。

张海波 教授,博士,主要从事先进陶瓷与功能器件的研究开发工作。

张海波 教授,博士,主要从事先进陶瓷与功能器件的研究开发工作。

参考文献