铝锂合金具有高比强度、高比刚量、高抗氧化性以及轻量化等优势,广泛应用于空客A380客机、NASA “战神”运载火箭以及C919客机蒙皮等[1-3]。目前,铝锂合金应用以型材为主,其成形工艺以搅拌铸造法、热挤压成形、蠕变成形等为主,具有加工工艺复杂、制造柔性差、生产周期长等缺点。锂元素化学性质活泼,使得铝锂合金铸锭成品率低,这将延长后续的加工周期,因此传统成形工艺难以满足轻质铝锂合金应用产品的快速生产需求[4]。而电弧增材制造 (WAAM)具有生产周期短、结构柔性好等优点,非常适合大型近净成形金属构件的生产。WAAM可根据零部件实物或使用设计软件生成的三维数据,逐层制造出几何形状复杂的零件[5-6]。电弧增材制造常用于制造结构件,该技术利用电弧作为热源熔化丝材,并将其沿规划路径逐层沉积,可满足复杂零部件快速制造需求[7-8]。

近年来,许多研究人员开始应用WAAM技术制造各种复杂形状铝合金结构件,如卫星天线罩、燃料筒壳体、飞机框壁等[9-10]。随着航空航天工业需求的不断增长,对WAAM铝合金的轻量化及强度要求也越来越高[11-12]。基于此,研究人员通过调控合金成分及改善电弧增材工艺等措施,实现了电弧增材结构件微观组织调控及性能提升。Guo等[13]使用自行制备的7B55 - Sc铝合金丝材,通过冷金属转移 (CMT)工艺成功制造出了具有超高强度的无裂纹Al-Zn-Mg-Cu薄壁部件,沉积态和T6热处理样品的微观结构均由平均尺寸约为6.0 μm的细小等轴晶粒组成,且热处理后水平方向上抗拉强度达618 MPa。Zeng等[14]采用定向沉积技术制备了2219 - 6.3Cu大规格航天用铝合金结构件,在沉积过程中原位合成的亚微米TiC颗粒 (直径约0.7 μm)促进微观结构由柱状晶转变为等轴晶 (23.4 μm),显著消除了气孔缺陷。Ren等[15]通过引入强化颗粒与优化热处理工艺,成功制备了高强度、高延展性Al-Zn-Mg-Cu合金,通过两者相结合,增材试样微观组织由柱状晶逐渐转变为等轴晶,水平方向抗拉强度由 (206.8±14.3) MPa 增加到 (503.6±10.1) MPa,垂直方向抗拉强度由 (256.2±13.1) MPa增加到(501.2±10.0) MPa,极大改善了增材试样各向异性。Dong等[16]采用电弧增材工艺成功制备了一种新型Al-Zn-Mg-Cu-Sc高强铝合金,发现随着Sc元素引入,增材试样微观组织由柱状晶演变为等轴晶,力学性能各向异性逐渐减弱;热处理后,在细晶强化和沉淀强化协同作用下,电弧增材制造合金抗拉强度、屈服强度及延伸率分别达到449 MPa、400 MPa和6%。Fu等[17]使用商用7055线材作为原料,通过引入稀土元素及减少热丝技术生产出了无裂纹部件,其微观结构主要由大量等轴晶粒和少量柱状晶粒构成。经过三级固溶时效热处理后,抗拉强度达563 MPa。Klein等[18-19]探究了不同热处理制度下电弧增材制备的新型Al-Zn-Mg-Cu铝合金 (Al-3.6Zn-5.9Mg-0.3Cu)微观组织及力学性能变化,发现经过双级时效处理后,抗拉强度达340 MPa,在单级时效处理条件下,断裂应变大于9%。

虽然上述研究成果在电弧增材制备高强铝合金试样方面取得了巨大突破,但是该系列合金的牌号仍然以传统铝合金为主,主要包括2319、ZL205A、ZL114等,对于新一代铝合金,尤其是铝锂系列合金,在该领域涉足相对较少[20-21]。基于WAAM技术在铝合金领域发展的技术突破和技术优势,以及我国航空航天事业的发展与进步,对新一代铝锂合金材料需求越来越高。本研究中,创新性设计了一种新型铝锂硅合金填充丝材,对电弧增材制备含Si铝锂合金成形工艺参数、强韧化机理分析等开展系统性研究。其中硅元素可减小铝锂合金凝固区间,细化电弧增材制造过程中微观组织,提升合金熔体在凝固过程中补缩能力,抑制裂纹及空隙产生。通过单通道电弧增材制备了含Si铝锂合金试样,分别对比了沉积态及T6态热处理含Si铝锂合金增材试样微观组织差异,并系统讨论了T6态热处理过程中共晶组织成分及形貌的演变规律。

1 试验及方法

1.1 试验过程及试验材料

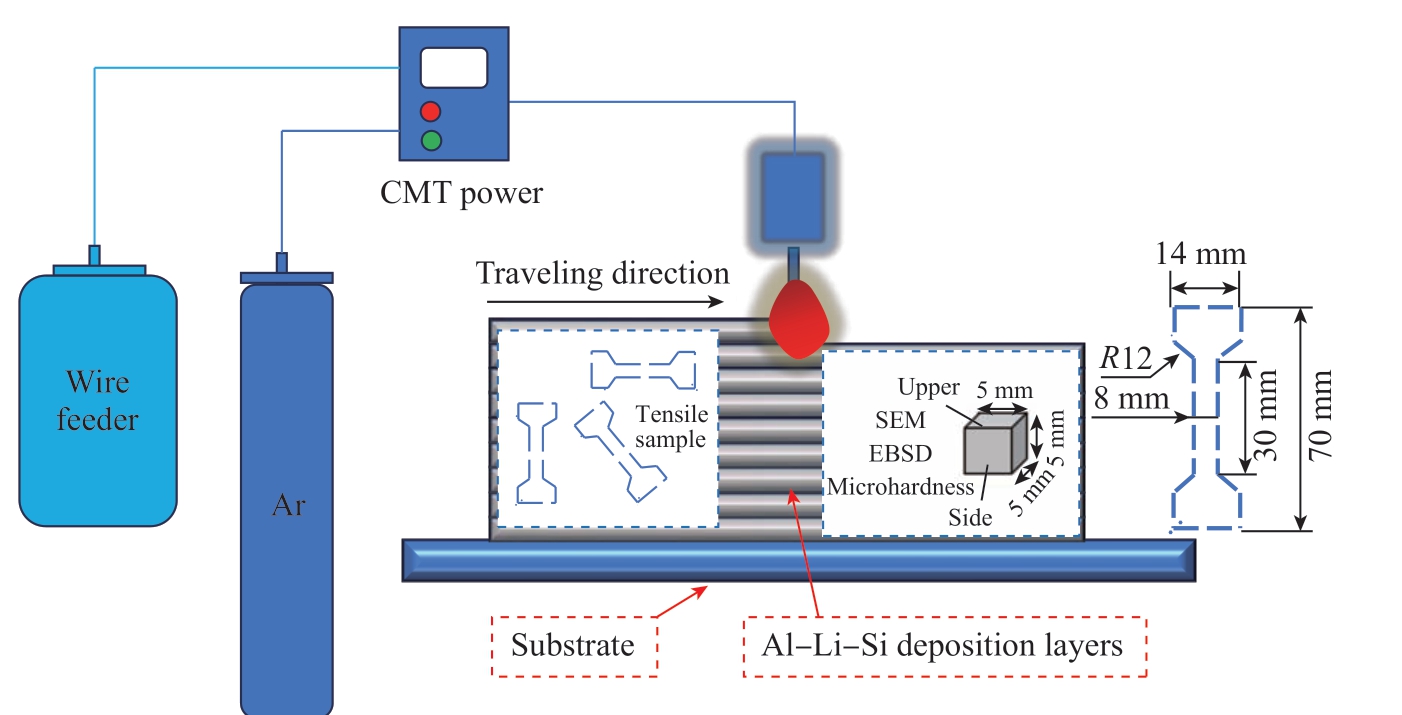

图1所示为电弧增材快速成形系统,用于成形含Si铝锂合金。该系统由可变极性氩弧焊电源、氩弧焊割炬、移动平台、预热平台、水冷系统和送丝机组成。含Si铝锂合金丝材同步送入电弧增材设备。含Si铝锂合金板的尺寸为200 mm(长)×100 mm(宽)×10 mm(高);基板尺寸规格为400 mm(长)×400 mm(宽)×20 mm(厚),其中含Si铝锂合金丝材为中南大学轻合金院制备,丝材直径为1.2 mm。成形试样尺寸为200 mm(长)×20 mm(宽)×180 mm(高)。表1列出了基底和含Si铝锂合金丝材的化学成分。电弧增材成形过程中使用纯度为 99.999% 的氩气作为保护气体,流量为15 L/min。

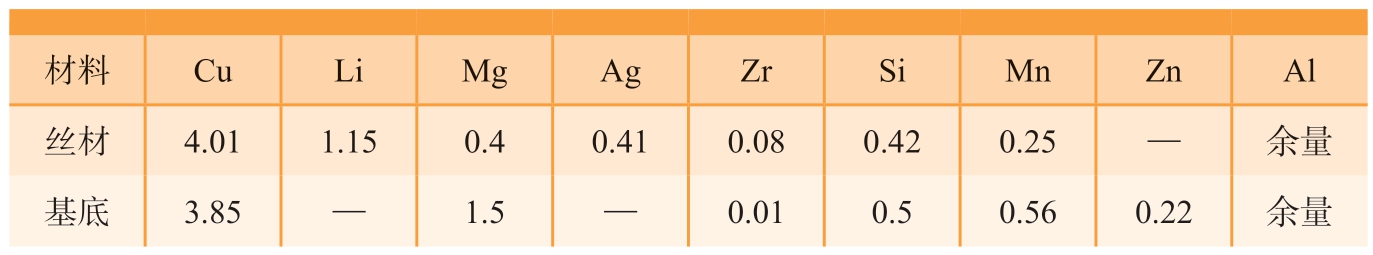

表1 丝材与基底材料化学成分( 质量分数)

Table 1 Chemical compositions of silk and base materials (mass fraction) %

材料 Cu Li Mg Ag Zr Si Mn Zn Al丝材 4.01 1.15 0.4 0.41 0.08 0.42 0.25 — 余量基底 3.85 — 1.5 — 0.01 0.5 0.56 0.22 余量

图1 电弧增材试验平台示意图

Fig.1 Schematic diagram of electric arc additive manufacturing experimental platform

电弧增材成形参数为电流110 A、电压24 V、送丝速率9 m/min、沉积速率3 mm/s、层厚3 mm。使用热电偶温度计和红外测温枪测量温度。采用马弗炉对沉积样品进行热处理,第1阶段( 固溶阶段),单通道多层薄壁元件含Si铝锂合金板在固熔炉中以20 ℃/min加热至510 ℃,并保温6 h,取出试样并迅速进行水淬;第2阶段( 时效阶段),样品在时效炉中160℃保温10 h时,其中固溶温度的确定主要根据已有文献,铝锂合金过烧温度Tm约530~540 ℃,固溶温度一般取0.9~0.95Tm[22]。

1.2 检测分析

采用线切割电加工,按照图1从沉积样及T6态试样中分别取拉伸试样及SEM检测方块试样 (5 mm×5 mm×5 mm),用于微观结构表征和力学性能测试。其中,方块试样用于表征共晶相分布以及孔隙形貌特征,需在自动磨样机上进行打磨、抛光以供SEM检测。并对抛光后的试样进行显微硬度测试,施加载荷0.98 N,每个试样检测5组,取其平均值。将SEM试样抛光表面放置在10 mL高氯酸和90 mL乙醇的溶液中进行电化学抛光,电压为25 V,时间为10 s,以便进行EBSD检测[23]。采用拉伸试验机进行力学性能测试,其中沉积态和T6态试样分别沿0°、45°、90°方向取拉伸试样,如图1所示,拉伸速度2 mm/min,每一位置试样分别检测3组并取其平均值。

2 结果与讨论

2.1 样品宏观形貌分析

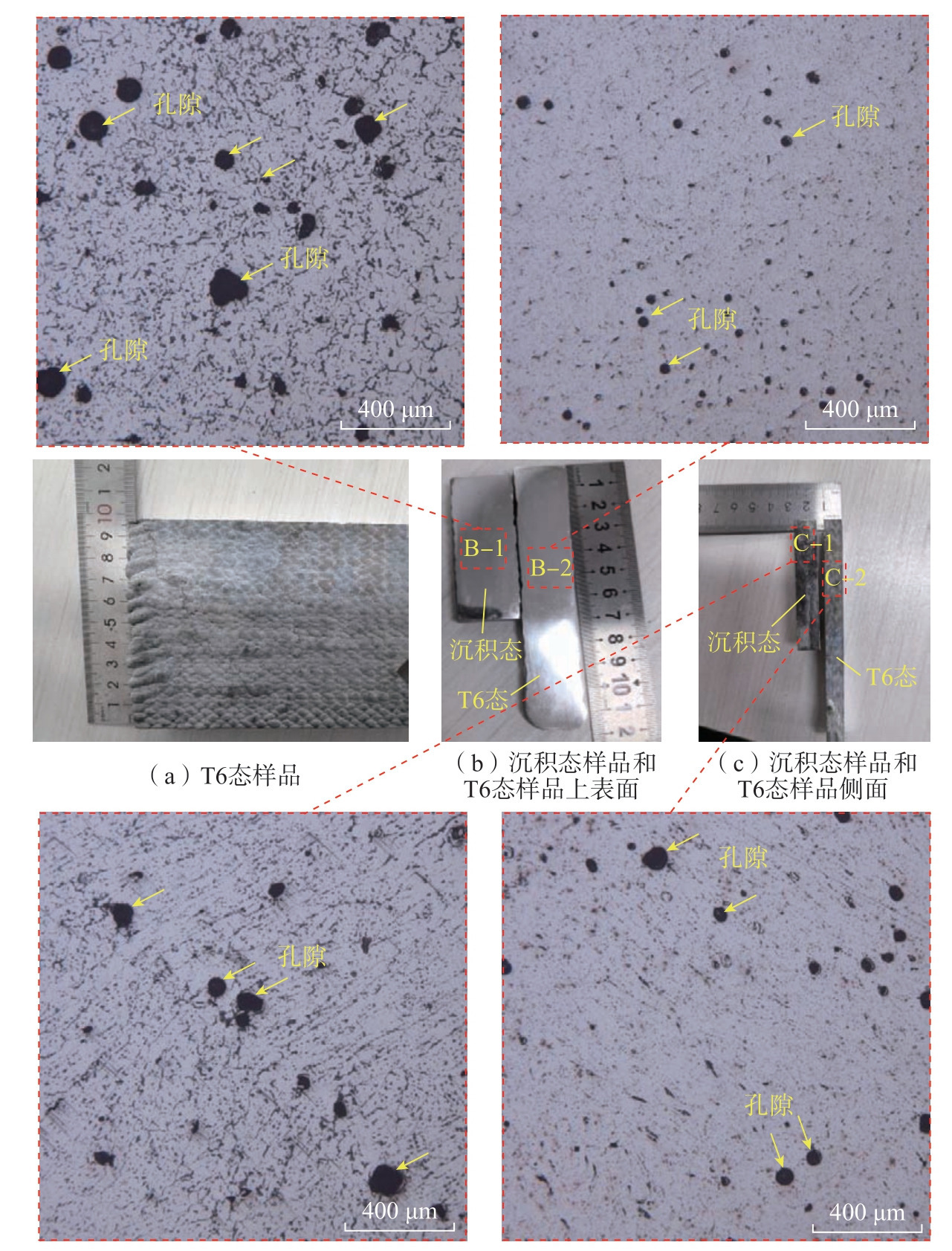

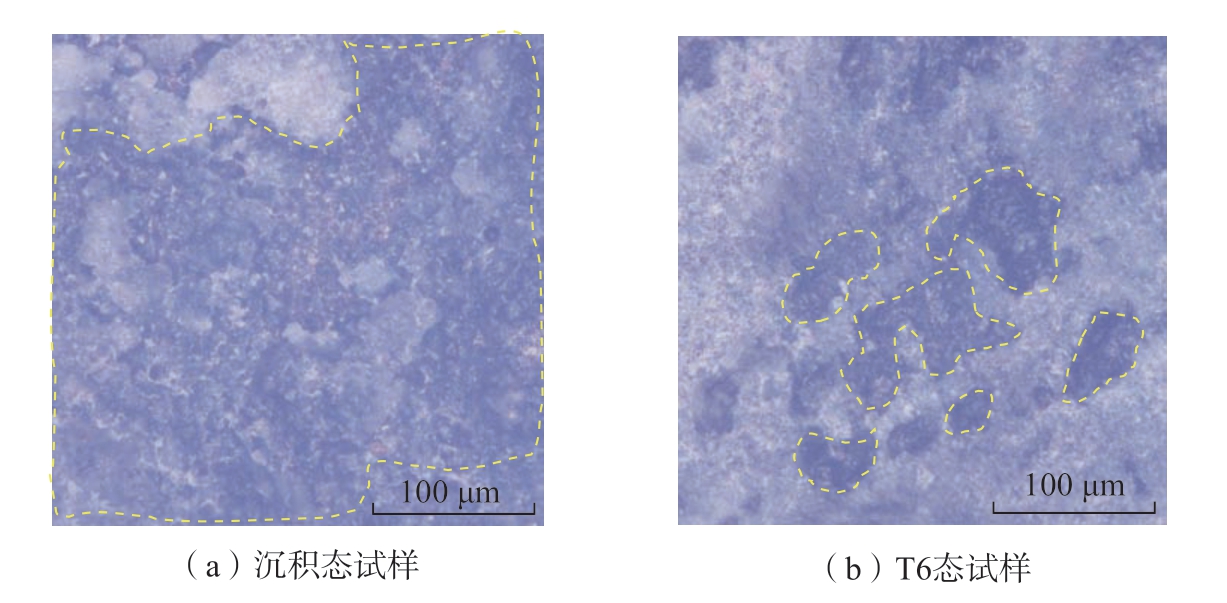

图2所示为高度90 mm的单通道多层薄壁样品的表面形态和轮廓。分别对比了沉积态和T6态热处理试样上面和侧面宏观形貌。图2(a)所示为T6态含Si铝锂合金单通道薄壁试样,可以发现沉积层分布相对均匀,层距呈规则排列鱼鳞状,且等间距分布。这表明在该工艺参数条件下,含Si铝锂合金具有良好的成形性能。图2(b)为沉积样品和T6态样品上表面图,可以看出表面均相对光滑,试样在宽度及长度方向上连续分布、笔直,未出现明显的增材瘤、“驼峰效应”。其中B-1和B-2是上表面光学显微镜下形貌图,显示沉积态试样孔隙密度高、孔径大,而T6态试样孔径密度低、孔径小。图2(c)为沉积样品和T6态样品侧面宏观图,其中沉积态试样侧面黑色氧化物相对较多,T6态试样通过高温固溶处理之后其表面黑色氧化物显著减少。其中C-1和C-2为两种试样侧面光学显微图,沉积态试样孔径显著高于T6态试样孔径,这一结果表明热处理后,试样内部孔隙得到一定程度降低,有利于进一步改善其性能。图3为沉积态样品和T6态样品侧面高倍图,对比图3(a) 和 (b) 可以发现,沉积态试样侧面黑色氧化物区域 (黄色区域)面积显著高于T6态试样,T6态改善了试样表面质量。

图2 单通道多层薄壁元件含硅铝锂合金板试样

Fig.2 Single-channel multilayer thin-walled component aluminum-lithium-silicon alloy plate specimen

图3 含Si铝锂合金试样侧面宏观形貌

Fig.3 Macroscopic morphology of aluminium-lithium-silicon specimen sides

2.2 EBSD测试结果分析

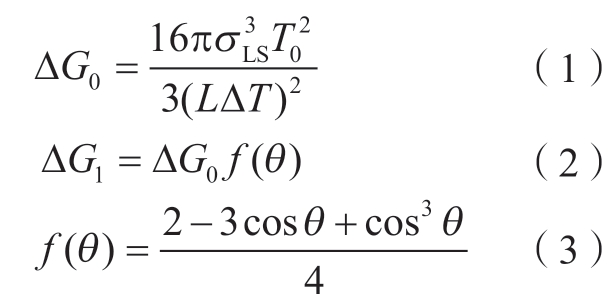

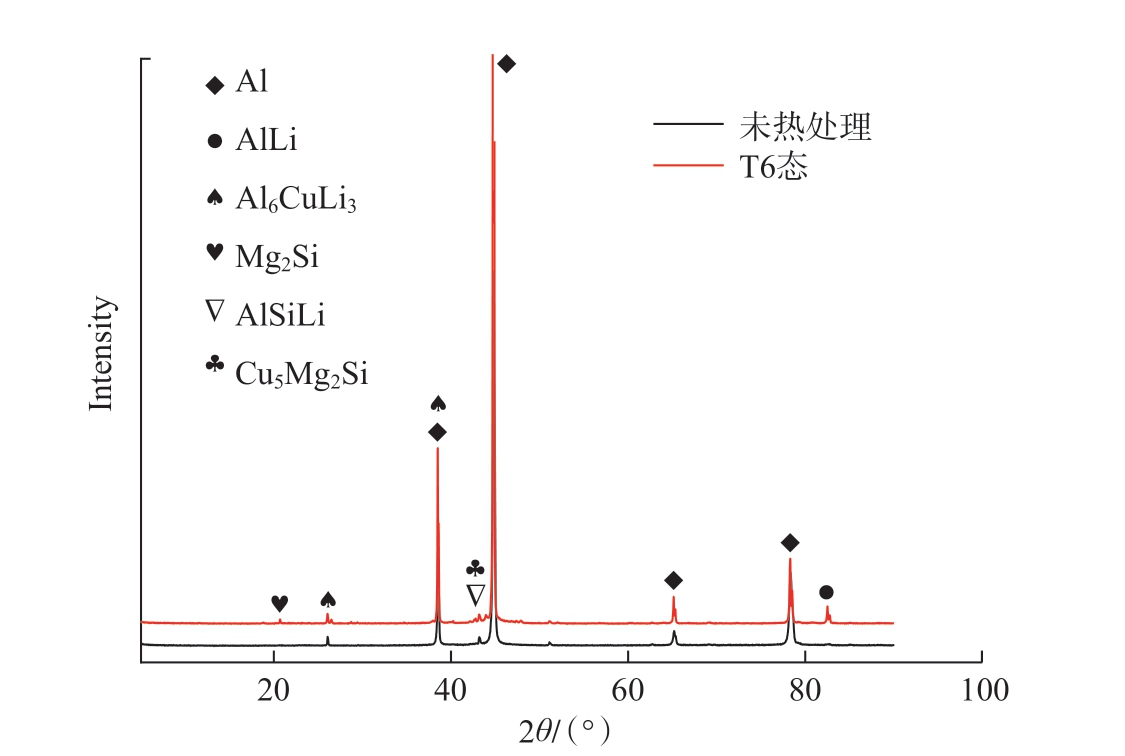

图4为T6态试样上表面EBSD图。图4(a)和(b)分别为晶粒和取向分布图。从取向图中可以看出晶粒取向分布为各向异性,并未呈现明显的取向。增材制造过程中,随着Si元素颗粒引入,异质形核颗粒的比例增加,根据均质形核及异质形核功可知

图4 单通道多层薄壁元件含Si铝锂合金板试样EBSD图

Fig.4 EBSD diagram of single-channel multilayer thin-walled component aluminum - lithium - silicon alloy plate specimen

式中,ΔG0为均质形核功;ΔG1为异质形核功;T0为理论结晶温度,ΔT为过冷度;L为结晶潜热,δLS为固液界面能;θ为异质形核颗粒与基体之间的润湿角,0 < f(θ) < 1。通过式 (1)~(3)可知,同等过冷度条件下,合金熔体凝固过程中异质形核功均小于均质形核功。同时,电弧增材小规格熔体内部与外界环境存在极大换热系数,进一步增大了形核过冷度,驱动凝固过程中快速形核,抑制粗大树枝晶的生长。其次,熔体内部Si、Ag、Zr以及部分溶质Cu等元素,具有高熔点、热稳定性高等特点,是铝熔体凝固过程中有效的异质形核颗粒,可显著提升形核率。根据经典形核理论可知,铝合金熔体凝固过程中释放大量的结晶潜热,促进晶粒自由生长,然而异质颗粒的存在将会减弱结晶潜热的影响,较低的异质形核功可加速晶粒形核,促进枝晶向等轴晶转变。

图4(c)所示为晶粒尺寸分布结果,其中平均晶粒尺寸为21.2 μm,观察晶粒形貌未出现粗大的柱状晶结构,主要是以等轴晶粒为主。相比于传统铸造组织,晶粒结构得到优化,将有利于强化其室温拉伸性能。图4(d)为晶粒取向统计分布结果,平均晶粒取向角度为31.2°,小角度晶界占比为27.3%。

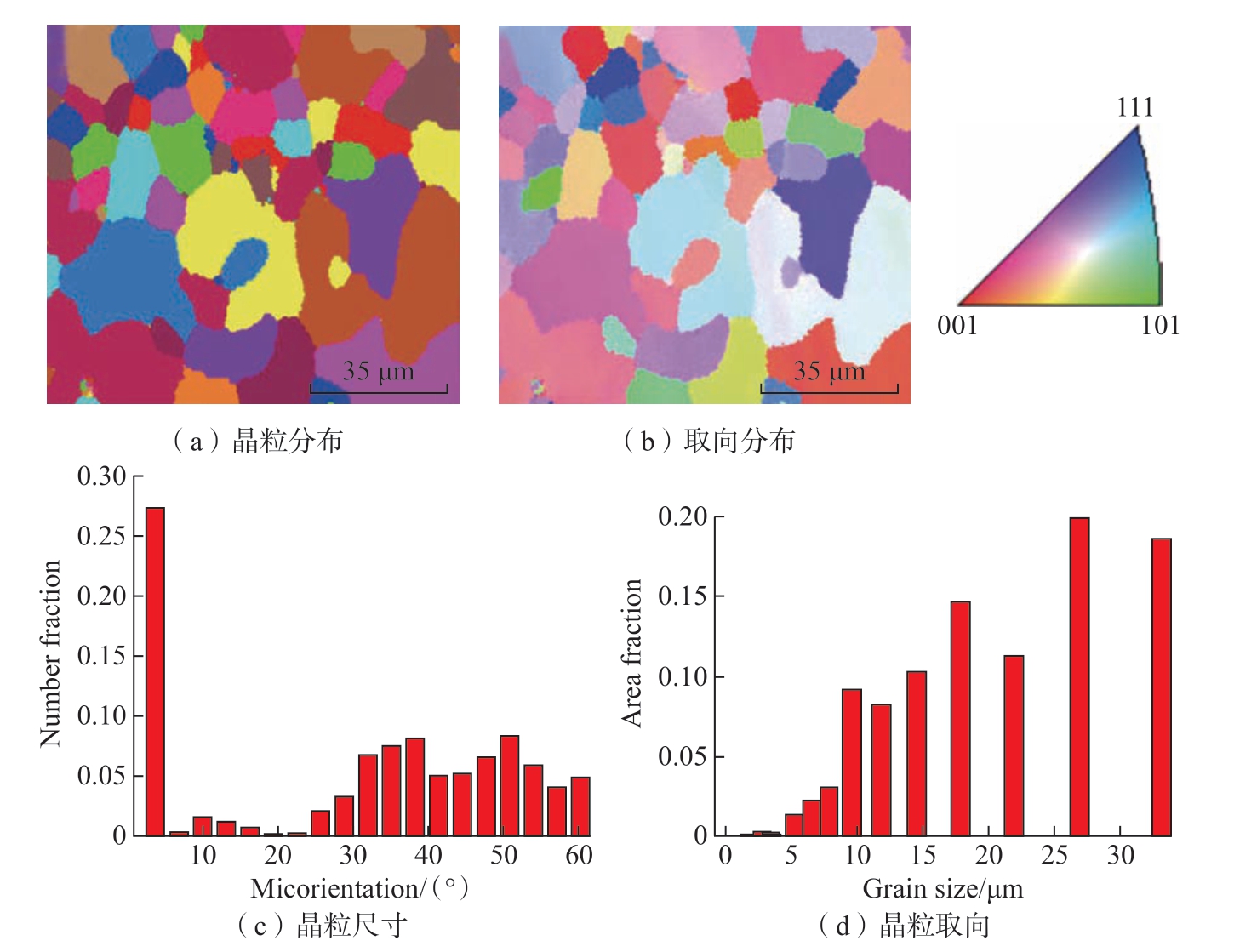

图5所示为T6态试样极图分布,可以看出试样织构强度为6.7,其中织构多集中于{110}<111>和{111}<311>,但是总体观察,织构并不显著。

图5 单通道多层薄壁元件含Si铝锂合金板试样极图

Fig.5 Pole diagram of single-channel multilayer thin-walled component aluminum - lithium -silicon alloy plate specimen

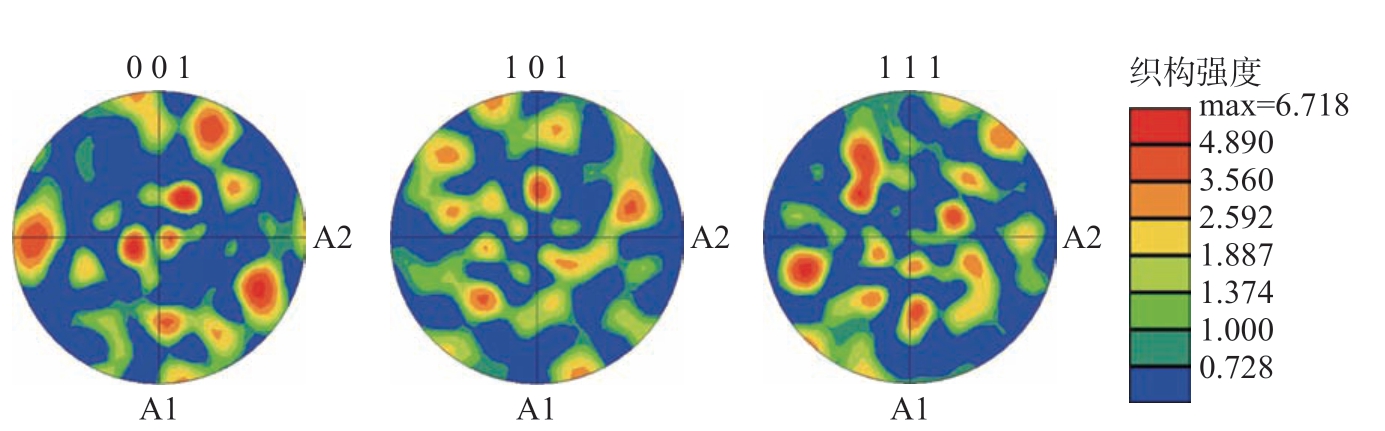

2.3 第二相检测结果分析

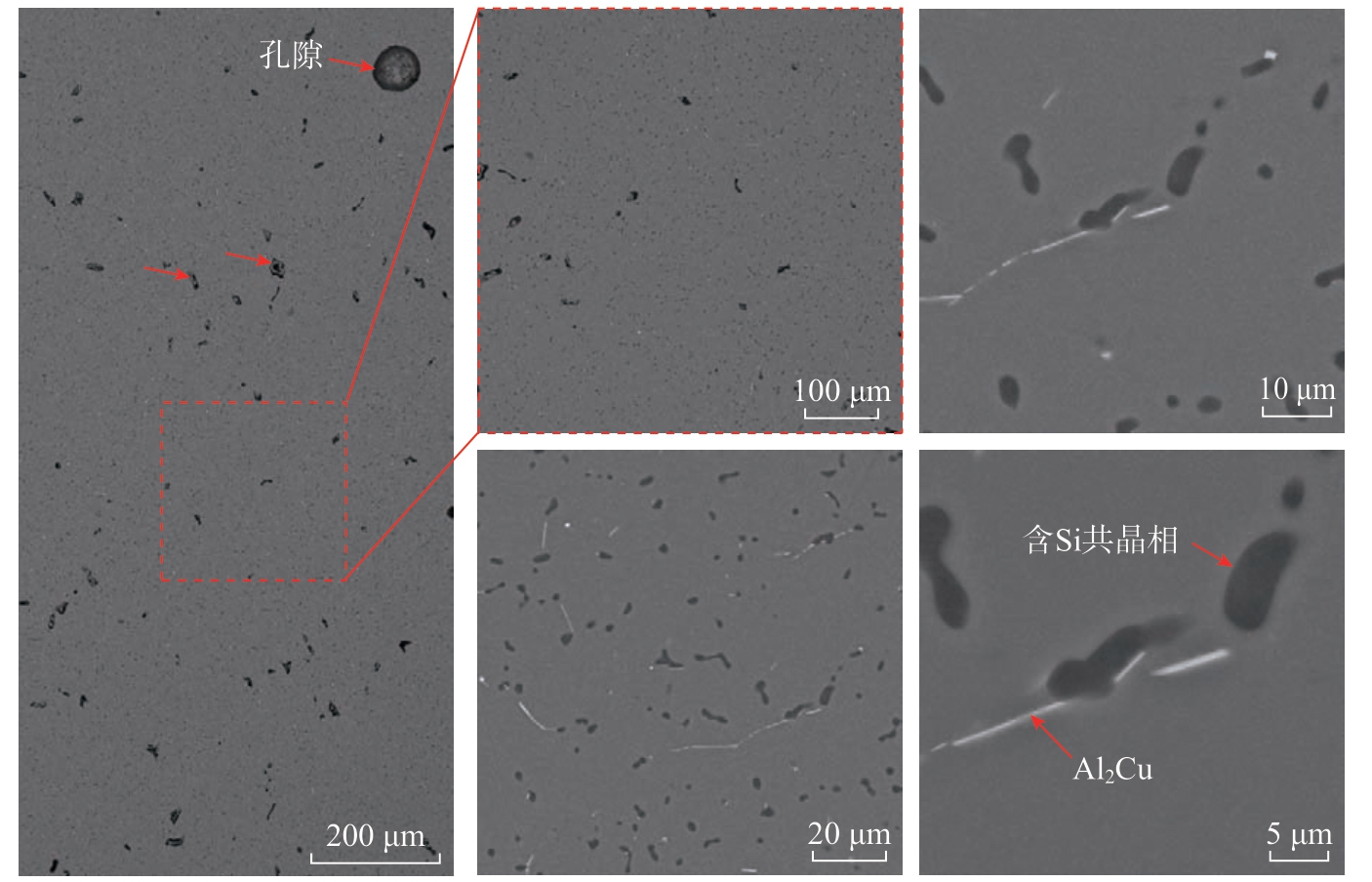

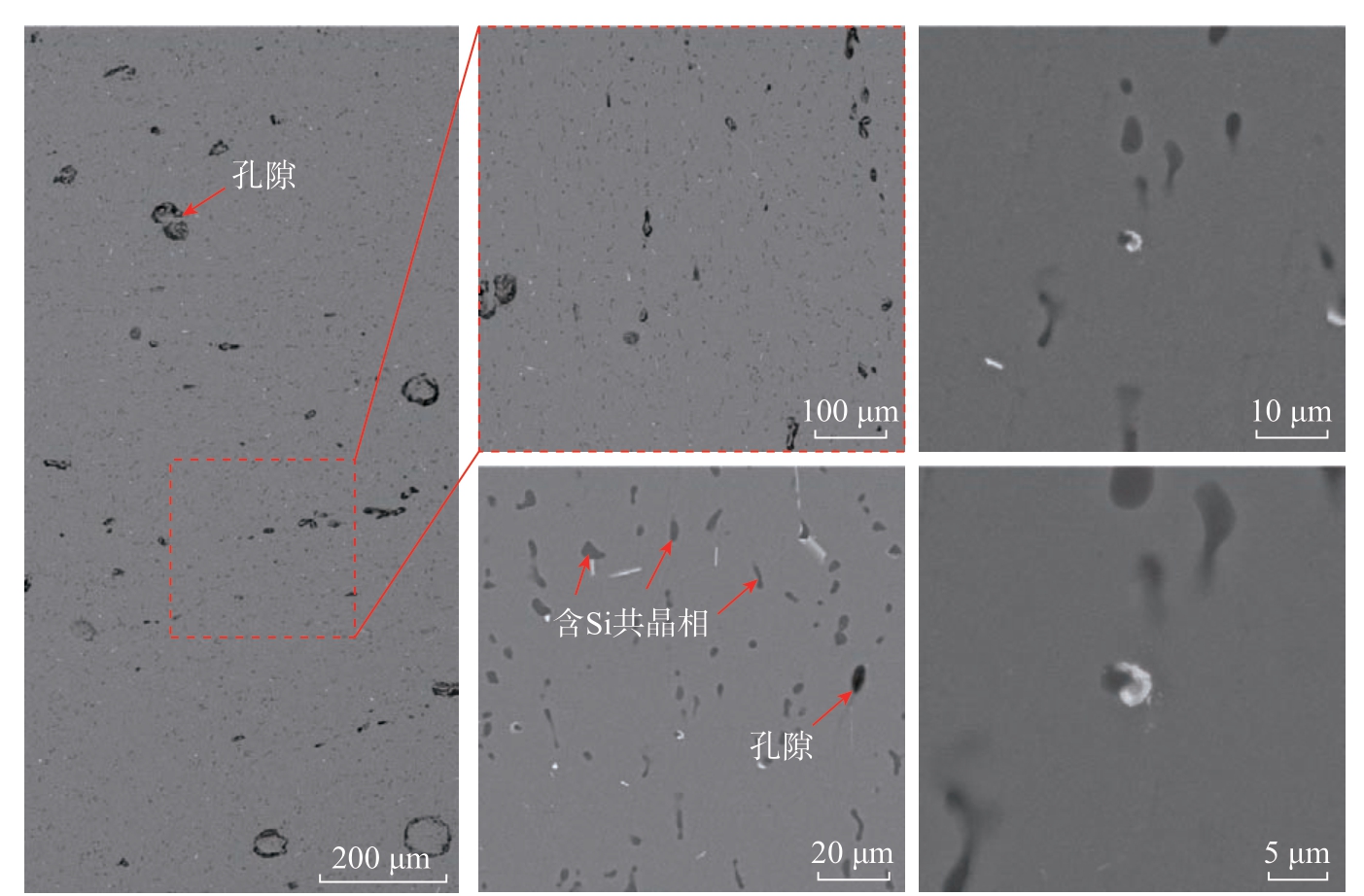

图6为沉积态及T6态试样上表面XRD图,根据衍射峰分析可知,试样中存在较多的含硅共晶相以及含锂第二相,其中含硅相主要有Mg2Si相、AlSiLi和Cu5Mg2Si相,含锂相以Al6CuLi3相、AlLi相为主,初步证明了增材试样中相种类。图7和图8分别为沉积态及T6态含Si铝锂合金试样上表面SEM图。从图7可以看出,试样内部多是一些粗大的共晶组织,其中以亮白色的Al2Cu和黑色含Si共晶相为主,Al2Cu相主要呈现出网状以及圆点状结构,而含Si共晶相则呈现出椭圆状,且周围多附着有Al2Cu相,部分含硅相与含铜相复合形成AlCuSi相。根据EDS结果分析可知,黑色区域主要为富硅成分,并在其周围存在一定的镁、铜等元素。硅元素属于高熔点元素,在增材试样凝固过程中可细化晶粒组织,抑制粗大第二相的生长,提升共晶组织的弥散分布效应。经T6态热处理后,如图8所示,试样中部分粗大的共晶组织逐渐消失,固溶至合金基体中,粗大共晶组织的面积分数降低。其中仍然可观察到含Si共晶相,这表明在热处理过程中含Si共晶相未发生明显扩散和迁移,仍然以一种稳定的形式存在于基组织中。而且时效处理之后富硅相含量增多,由于在热处理过程中部分粗大Al2Cu相固溶于基体组织中,而富硅相在固溶处理过程中由于热稳定性高,未出现显著分解,故仍稳定呈现于基体组织中。这表明在该T6态制度处理过程中,Cu原子迁移至基体中的比例远高于Si原子,进一步优化热处理之后可提升Si原子在基体中的固溶度,降低粗大的含Si共晶相的比例。

图6 含Si铝锂合金XRD图

Fig.6 XRD diagram of aluminium - lithium - silicon alloy

图7 沉积态含Si铝锂合金试样上表面分布

Fig.7 Upper surface distribution of aluminum - lithium - silicon alloy specimens in the asdeposited state

图8 T6态含Si铝锂合金试样上表面分布

Fig.8 Upper surface distribution of aluminum - lithium - silicon alloy specimens in T6 state

图9所示为沉积态试样侧面微观组织分布图。可以明显看出,基体中析出大量亚微米级共晶相,根据相关文献参考可知,以θ - Al2Cu相、含Li相和富硅相为主。其中,θ - Al2Cu相呈针状、椭圆状,含Li相主要呈现针状。富硅相仍与含铜共晶相复合形成粗大的AlCuSi相,但该相的存在抑制了粗大网状Al2Cu相的形成,减少了铜元素的富集。而热处理之后,如图10所示,粗大共晶组织和亚微米级θ - Al2Cu相、含Li相显著降低,未发现明显的宏观析出相组织。而且T6态热处理之后,富硅共晶相逐渐以椭圆状为主,这主要是热处理过程中Si原子发生了动态迁移,由于其迁移的方向是随机的,使得最终的铝硅共晶呈现椭圆状形貌。对比可以发现,热处理后Si元素在晶界处偏析程度要远高于Cu元素,这也表明在固溶过程中,Si元素发生扩散难度高于Cu元素扩散难度。

图9 沉积态含Si铝锂合金试样侧面分布

Fig.9 Lateral distribution of aluminum - lithium - silicon alloy specimens in the as-deposited state

图10 T6态含Si铝锂合金试样侧面分布图

Fig.10 Lateral distribution of aluminum - lithium - silicon alloy specimens in T6 state

2.4 T6态试样力学性能变化规律

图11(a)为沉积态与T6态热处理试样显微硬度检测结果。其中,1#为沉积态试样上表面,2#为T6态试样上表面,3#为沉积态试样侧面,4#为T6态试样侧面。沉积态与T6态试样上表面显微硬度分别为96HV、138HV,相对提升43.8%,侧面显微硬度分别为94.2HV、142HV,相对提升50.7%。时效过程中部分强化元素Cu、Si以晶内强化相形式析出,增加了试样显微硬度值。图11(b)和 (c)分别为T6态和沉积态含Si铝锂合金薄壁板在0°、45°、90° 3个方向的拉伸试样测试结果,图11(b)为3个方向拉伸试样抗拉强度 (UST)、屈服强度 (YS)以及延伸率 (EL)平均值。可以看出,在3个方向上试样的抗拉强度分别为402 MPa、350 MPa、330 MPa,呈现降低趋势;屈服强度分别为358 MPa、310 MPa、303 MPa,呈现良好一致性;延伸率分别为3.4%、2.8%、3.2%,呈现降低趋势。图11(c)显示沉积态试样在3个方向的抗拉强 度 分 别 为160 MPa、134 MPa、142 MPa。对比可以看出,热处理后试样力学性能提升较为显著,这主要是在时效过程中促进了纳米相析出,而且强化元素Cu、Si等动态迁移至基体组织中,阻止了在拉伸变形过程中晶界的攀移,增加了位错储能,加强了抵抗变形的能力,从而提升了T6态热处理试样的拉伸力学性能。

图11 T6态和沉积态试样的显微硬度和力学性能

Fig.11 Microhardness and mechanical properties of T6 and as-deposited specimens

据上述微观组织分析可知,经T6态热处理后,粗大的共晶组织逐渐回溶基体,强化相以Al2Cu相、含Si共晶相为主,以及晶内析出相T1相。含Si共晶相的存在可有效阻碍纳米析出相与铝基体之间的滑移而导致的位错运动,将载荷传递至强化相,降低基体承受的载荷量,因此提高合金的强度。根据载荷传递公式可知

式中,σm是纯铝基体屈服强度;VP表示强化相体积分数。通过式 (4)可知,强化相体积增加,有利于降低基体承受载荷量,提升屈服强度。

图12(a)~(c)为 沉 积 态 试样在0°、45°、90° 3个方向上断口形貌。可以发现,在3个方向上断口位置处均存在气孔分布。进一步地,图12(d)~(f)所示为T6态试样在0°、45°、90° 3个方向拉伸试样断口形貌。同样地,在3个方向上,T6态断口处也都存在不同程度气孔,其中在0°和90°方向气孔密度高,孔径尺寸大。大尺寸孔隙会减少拉伸变形过程中承载面积,从而降低增材试样强度,其断裂模式则是以晶间断裂为主,属于典型脆性断裂。进一步观察可知,在断裂处存在粗大共晶组织,这将削弱增材试样拉伸性能。在45°方向上,气孔数量及气孔直径均相对较低,进一步观察发现,粗大共晶组织密度相对较高,而且断口处存在晶粒之间的层间距,这将不利于微观组织强度提升。大气孔、粗大共晶组织以及层间结合界面的存在使得拉伸过程中易产生裂纹源,降低了试样抗拉强度和延伸率,限制了其力学性能的提升。

图12 沉积态及T6态试样断口形貌

Fig.12 Fracture morphology of as-deposited and T6 specimens

3 结论

(1)通过电弧增材制造技术成功制备了铝锂硅单通道薄壁板,初步实现了含Si铝锂合金在电弧增材制造过程中的成形能力。

(2)含Si铝锂合金试样凝固组织以等轴晶粒为主,且与沉积态相比,T6态试样粗大共晶组织显著降低,亚微米共晶相回溶至基体中。

(3)相比于沉积态试样,T6态热处理后试样抗拉强度达到402 MPa(0°),以脆性断裂模式为主,断口处存在部分气孔。

[1] 张艳, 沈志胤, 张熠琨. 热处理工艺对电弧增材制造ZL114A铝合金耐蚀性能的影响[J]. 沈阳工业大学学报, 2023, 45(4): 403-410.ZHANG Yan, SHEN Zhiyin, ZHANG Yikun.Effect of heat treatment on corrosion resistance of ZL114A aluminum alloy fabricated by wire-arc additive manufacturing[J]. Journal of Shenyang University of Technology, 2023, 45(4): 403-410.

[2] 耿汝伟, 程延海, 杜军, 等. 2319铝合金电弧增材制造温度场与应力演变研究[J].材料导报, 2023, 37(23): 169-176.GENG Ruwei, CHENG Yanhai, DU Jun,et al. Research on temperature field and stress evolution of 2319 aluminum alloy in wire and arc additive manufacturing[J]. Materials Reports,2023, 37(23): 169-176.

[3] 白雪,马健,许万卫,等. 基于激光多材料增材制造技术研究进展和展望[J]. 航空制造技术, 2022, 65(20): 70-82.BAI Xue, MA Jian, XU Wanwei, et al,Research progress and prospects of laser-based multimaterial additive manufacturing technology[J].Aeronautical Manufacturing Technology, 2022,65(20): 70-82.

[4] LI K, JI C, BAI S W, et al. Selective laser melting of magnesium alloys: Necessity,formability, performance, optimization and applications[J]. Journal of Materials Science &Technology, 2023, 154: 65-93.

[5] CHEN C, HUANG B Y, LIU Z M, et al. Additive manufacturing of WC-Co cemented carbides: Process, microstructure, and mechanical properties[J]. Additive Manufacturing, 2023, 63:103410.

[6] 余申卫, 王成辉, 周茜, 等. Al-Zn-Mg-Cu系铝合金增材制造研究进展[J]. 热加工工艺, 2024, 53(5): 1-7, 12.YU Shenwei, WANG Chenghui, ZHOU Qian,et al. Research progress on additive manufacturing of Al-Zn-Mg-Cu system aluminum alloys[J]. Hot Working Technology, 2024, 53(5): 1-7, 12.

[7] 闫欢. 多丝熔化极电弧增材制造高强铝合金工艺及性能研究[D]. 石家庄 : 河北科技大学, 2023.YAN Huan. Study on the process and properties of multi-wire fused electrode arc additive manufacturing of high strength aluminum alloy[D].Shijiazhuang: Hebe University of Science and Technology, 2023.

[8] 石寅晖, 李洁, 刘坤, 等. 铝合金电弧熔丝增材制造的冶金缺陷研究现状与展望[J].材料热处理学报, 2023, 44(6): 1-10.SHI Yinhui, LI Jie, LIU Kun, et al. Research progress and prospect of metallurgical defects in wire arc additive manufacturing of aluminum alloys[J]. Transactions of Materials and Heat Treatment, 2023, 44(6): 1-10.

[9] 孟祥晨,马潇天,常月鑫,等. 2195铝锂合金搅拌摩擦增材制造成形与性能研究[J]. 航空制造技术, 2023, 66(10): 60-65.MENG Xiangchen, MA Xiaotian, CHANG Yuexin, et al. 2195 Aluminum-lithium alloy stirred friction additive manufacturing forming and performance research[J]. Aeronautical Manufacturing Technology, 2023, 66(10): 60-65.

[10] 李建超, 鲁晓楠, 王欢, 等. 高能束增材制造铝合金及其复合材料缺陷形成与控制机理[J]. 航空制造技术, 2024, 67(1/2): 87-96.LI Jianchao, LU Xiaonan, WANG Huan, et al.Mechanisms of defect formation and control in highenergy beam additive manufacturing of aluminum alloys and their composites[J]. Aeronautical Manufacturing Technology, 2024, 67(1/2): 87-96.

[11] 韦超, 杨潇, 鲁淑芬, 等. 激光多材料增材制造技术研究进展和展望[J]. 航空制造技术, 2023, 66(8): 26-34.WEI Chao, YANG Xiao, LU Shufen, et al. Research progress and prospect of laserbased multi-material additive manufacturing technology[J]. Aeronautical Manufacturing Technology, 2023, 66(8): 26-34.

[12] 张宇豪, 许永超, 刘森, 等. 微量元素对增材制造Al-Zn-Mg-Cu合金组织及性能的影响[J]. 焊接技术, 2022, 51(2): 1-4, 113.ZHANG Yuhao, XU Yongchao, LIU Sen, et al. Influence of trace elements on microstructure and mechanical properties of additive manufacturing of Al-Zn-Mg-Cu alloy[J]. Welding Technology, 2022, 51(2): 1-4, 113.

[13] GUO X P, LI H J, XUE P, et al.Microstructure and mechanical properties of 600 MPa grade ultra-high strength aluminum alloy fabricated by wire-arc additive manufacturing[J].Journal of Materials Science & Technology, 2023,149: 56-66.

[14] ZENG C Y, CAI X Y, QI Z W, et al. Effect of in situ synthesized TiC particles on microstructure and mechanical properties of directed energy deposited AA2219 Al-Cu alloy[J].Journal of Alloys and Compounds, 2023, 964:171331.

[15] REN X L, JIANG X Q, YUAN T,et al. Microstructure and properties research of Al-Zn-Mg-Cu alloy with high strength and high elongation fabricated by wire arc additive manufacturing[J]. Journal of Materials Processing Technology, 2022, 307: 117665.

[16] DONG B L, CAI X Y, LIN S B, et al. Wire arc additive manufacturing of Al-Zn-Mg-Cu alloy: Microstructures and mechanical properties[J]. Additive Manufacturing, 2020, 36:101447.

[17] FU R, LU W J, GUO Y L, et al.Achieving high strength-ductility of Al-Zn-Mg-Cu alloys via hot-wire arc additive manufacturing enabled by strengthening precipitates[J]. Additive Manufacturing, 2022, 58: 103042.

[18] KLEIN T, GRAF G, STARON P, et al.Microstructure evolution induced by the intrinsic heat treatment occurring during wire-arc additive manufacturing of an Al-Mg-Zn-Cu crossover alloy[J]. Materials Letters, 2021, 303: 130500.

[19] KLEIN T, SCHNALL M, GOMES B, et al. Wire-arc additive manufacturing of a novel high-performance Al-Zn-Mg-Cu alloy: Processing,characterization and feasibility demonstration[J].Additive Manufacturing, 2021, 37: 101663.

[20] 韩启飞, 符瑞, 胡锦龙, 等. 电弧熔丝增材制造铝合金研究进展[J]. 材料工程, 2022,50(4): 62-73.HAN Qifei, FU Rui, HU Jinlong, et al.Research progress in wire arc additive manufacturing of aluminum alloys[J]. Journal of Materials Engineering, 2022, 50(4): 62-73.

[21] 梁晖,李攀,沈鑫,等. 超声冲击对电弧增材制造铝合金应力影响的有限元分析[J]. 焊接技术, 2023, 44(10): 79-85.LIANG Hui, LI Pan, SHEN Xin, et al.Finite element analysis of the effect of ultrasonic impact on stresses in arc additively manufactured aluminum alloys[J]. Welding Technology, 2023,44(10): 79-85.

[22] 陈孝学. 铸态2196铝锂合金挤压变形行为及热处理对其组织与性能影响的研究[D]. 济南: 山东大学, 2021.CHEN Xiaoxue. Study on the extrusion deformation behaviour of cast 2196 aluminiumlithium alloy and the effect of heat treatment on its organisation and properties[D]. Jinan: Shandong University, 2021.

[23] 何鹏. 6061铝合金电弧增材制造工艺及后处理研究[D]. 衡阳: 南华大学, 2022.HE Peng. Study on manufacturing technology and post-treatment of 6061 aluminum alloy arc additive[D]. Hengyang: University of South China, 2022.