航空发动机管路系统是发动机的重要外部附件系统,负责在发动机内有效地输送液体和气体,确保其顺畅地流动。同时,航空发动机管路连接进排气系统、燃烧室、涡轮等关键部件,在航空发动机整体性能中发挥着至关重要的作用。传统的航空发动机管路系统设计依赖于全尺寸金属模型样机制作,并通过手工弯制的方式制备初步样件,然而,这种方式存在研制周期长、成本高、质量难以保证、空间利用率低、精确性差、可靠性差及维修性差等问题。尽管近年来引入了计算机辅助设计来提高设计效率,但这种设计仍然依赖二维工程图纸呈现产品的尺寸、表面粗糙度、公差、技术要求等信息,且二维图纸上的信息与三维模型相脱离,无法实现有效的关联及整合。

基于模型的定义(Model based definition,MBD)是一种基于三维模型为主要元素的完整产品数字化定义技术[1],该技术在产品设计和制造中的应用可解决传统设计依赖二维工程图纸表达产品信息的诸多问题。通过MBD 技术的应用,可实现三维数字化模型为核心的设计-制造信息传递模式,保证数据在各环节传递过程中的唯一性,消除二维图纸需大量维护的弊端,提高产品的研发效率。

本文通过分析总结设计人员的设计经验和知识,将航空发动机设计规则与标准嵌入管路设计系统中,搭建各类模型库、知识库,有效解决数据标准化、规范化问题,实现管路数据的管理与共享;借助知识库和知识分析功能提供智能化解决措施,满足了智能、高效、高质量进行管路设计的需求。

1 航空发动机管路设计特点与准则

1.1 设计特点

航空发动机外部附件十分复杂,通常包括燃油、滑油、冷却、起动、控制等系统,这些系统通过大量的管路和电缆与发动机的各部件及其他系统连接起来,从而实现对发动机的供油、润滑、引气、控制及液压传动。管路系统具有以下特点。

(1)管路数量众多。航空发动机大约有100 ~250根外部管路,每根管路又包含卡箍、管接头、支架等零件。由于发动机的外廓尺寸受到飞机机舱的限制,使管路的敷设空间也受到制约,因此在敷设的过程中,必须综合考虑,从而充分利用有限的空间。

(2)可靠性要求高。由于航空发动机工作环境恶劣,因此对其外部管路系统的可靠性要求极高。管路系统具有复杂的非线性系统振动、流固耦合、流体链结构动力学特性,存在系统稳定性、消振、压爆疲劳和断裂等问题。

(3)维修性要求高。由于发动机外部管路系统需要经常进行检查和更换维修,因此,在管路的敷设过程中必须考虑如何提高其可达性和可维护性等问题。

1.2 航空发动机管路系统设计准则

本文在GJB3816—99《航空发动机管路系统通用技术要求》的基础上,结合NX 软件的应用特点和航空发动机数字样机的定义,提出管路系统设计准则。

1.2.1 管路敷设顺序

(1)先敷设粗管,随后敷设细管,且细管应沿粗管敷设,并用卡箍固定在粗管上,敷设时要保证相邻管路之间的路径间距与标准或通用卡箍的中心距一致;

(2)功能重要管应优先敷设;

(3)位于受限区内的管路优先敷设;

(4)对于相同直径的导管,要先在附件多、障碍物多的区域进行敷设;

(5)管路敷设应由内层向外层进行,并优先敷设管路密集区域内的管路;

(6)当遇到两根直径相同且处于同一敷设层面的管路发生相碰的情况时,应优先敷设短管,而后敷设长管。

1.2.2 管路敷设走向

(1)管路应沿轴向、周向敷设,便于拆装;

(2)管路应沿机匣安装边、加强筋敷设,以利于支承,小管可支承于大管上;

(3)管路之间应相互平行,以利于卡箍设置和管路调频;

(4)管路应少支承于附件上,以便于附件的设计和附件维修单元的装拆维护;

(5)管路应避免从附件底部穿过,以减少接头数量,利于管路的安装和拆卸。

1.2.3 管路零件设计

(1)导管直径和壁厚的选取应符合HB6662—1992《航空管子外径与壁厚尺寸》、GB/T 14976—2002《流体输送用不锈钢无缝钢管》和GB/T 3624—2023《钛及钛合金无缝管》、GB/T 3625—2007《换热器及冷凝器用钛及钛合金管》等标准的要求;

(2)管路接头、密封件及卡箍的参数化选取应基于标准件库进行;

(3)相邻的相同接头应采用防错设计;

(4)应基于参数化通用件库进行支架设计时的参数确定,十分必要时才需要进行全新设计。

1.2.4 振动、流阻计算

(1)管路系统应先进行振动估算,根据估算的结果初步确定支架与卡箍的位置;

(2)管路系统应进行流阻计算,包括导管直径、弯头、活门和滤网等损失,以保证管路系统内介质的压力要求。

2 基于MBD 技术的航空发动机管路系统三维设计模型研究

2.1 MBD 数据集的组成元素

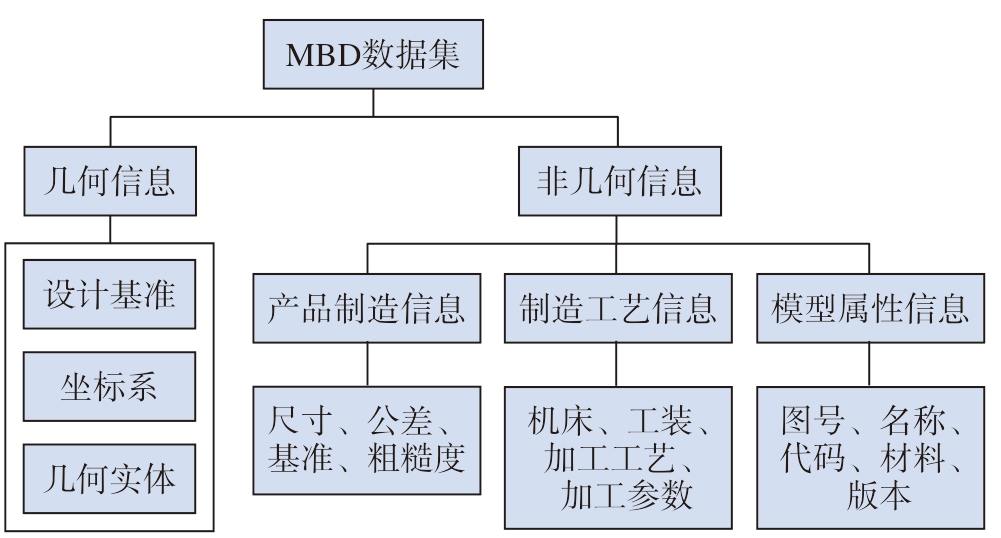

MBD 设计模型的定义由产品的三维几何模型和一些基本的工艺信息组成[2]。MBD 关键技术以三维实体模型为核心,建立了规范化和结构化的完整信息数据集。由一个三维实体模型来定义产品的几何信息和非几何信息,即MBD 数据集[3]。该数据集涵盖了几何实体、坐标系等几何信息,以及尺寸、公差、基准、粗糙度等非几何信息,如图1所示。随着MBD 技术的发展,产品制造信息(Product manufacturing information,PMI)得以标准化,从而可以更精确高效地将设计信息从设计阶段传递到制造、工艺和维修等环节,从而覆盖整个产品生命周期,成为设计与制造过程中的唯一参考。

图1 MBD 数据集

Fig.1 MBD datasets

2.2 PMI 标注的组织管理

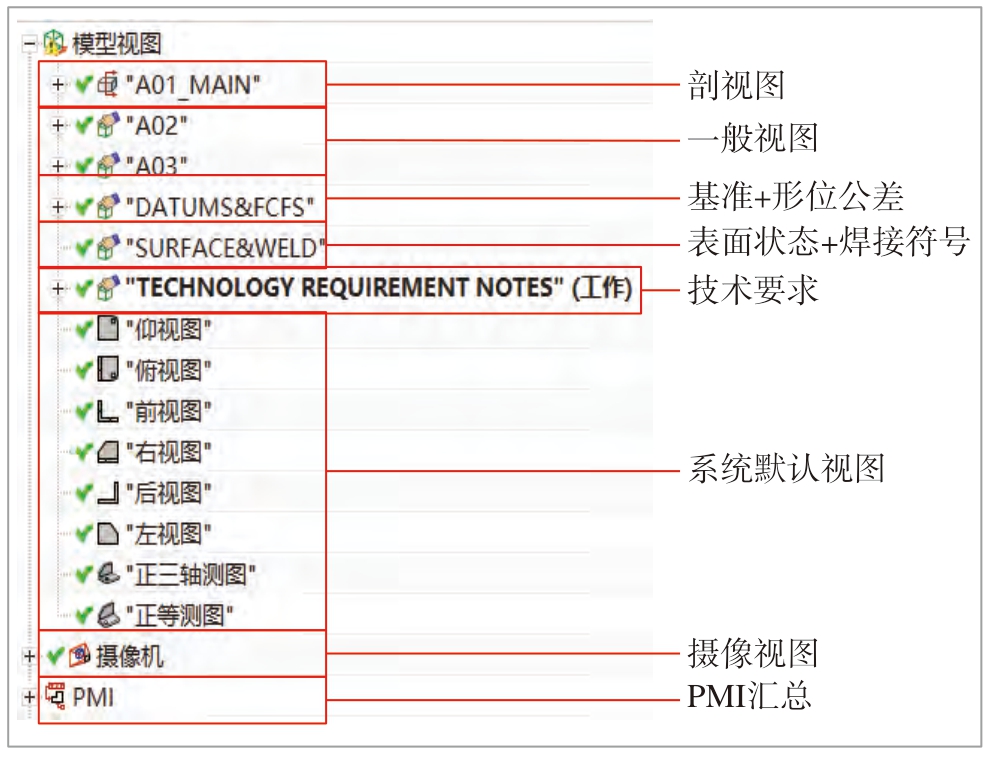

通过关联视图加对象组的方法实现标注信息的组织管理,可有效避免产品定义信息复杂而导致标注混乱的问题[4]。NX 软件自身采用关联视图的方式对PMI对象进行组织管理,合理地将不同视图中的基准、尺寸、公差、粗糙度、焊接符号、技术要求等设计制造信息按类型进行分类,并自动存储到对象组中,便于设计人员跨视图查看同类标注,具体见图2。

图2 视图管理PMI 对象

Fig.2 View management of PMI objects

2.3 MBD 特征的构建

航空发动机管路系统三维零件模型由MBD 特征构成,MBD 特征指某一领域具有特定意义且能够被表达的实体或抽象体[5]。作为产品生命周期中信息的载体,MBD 特征包括产品生命周期内各种活动的全部特征信息,由用户自定义特征(User define feature,UDF)、PMI 信息和特征参数表3 部分组成。

(1)UDF 特征。

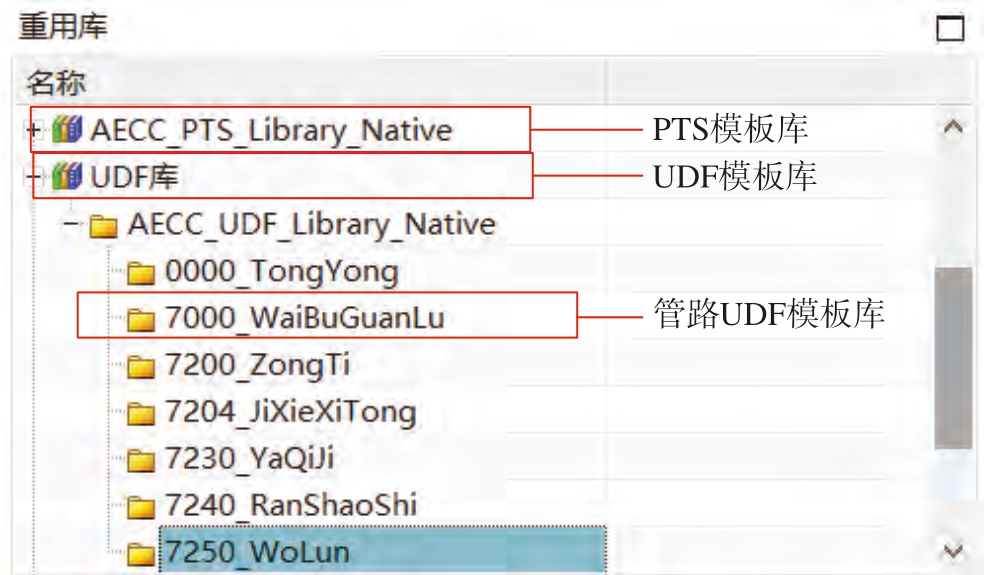

UDF 由若干个形状特征根据一定功能组合而成[6],如图3所示。由于UDF 特征的几何结构由形状特征组成,所以UDF 特征本身能够被识别和提取,还可以对每个特征成员的属性分别进行描述。

图3 UDF 特征库

Fig.3 UDF features library

航空发动机管路设计过程中,锁丝孔、球心孔、两通心部、三通心部、四通心部、标准凸台、钎焊端、熔焊端、阳端头等常见的结构,都可以通过定义UDF 来形成一个管路系统的UDF 特征库。设计人员在面对相似结构时,可以直接调用这些预先定义好的UDF 特征,并根据实际尺寸和约束条件进行调整,最终将这些UDF 特征与零件的其他结构进行布尔运算,以获得所需的设计结果。

(2)PMI 信息在UDF 特征中的定义。

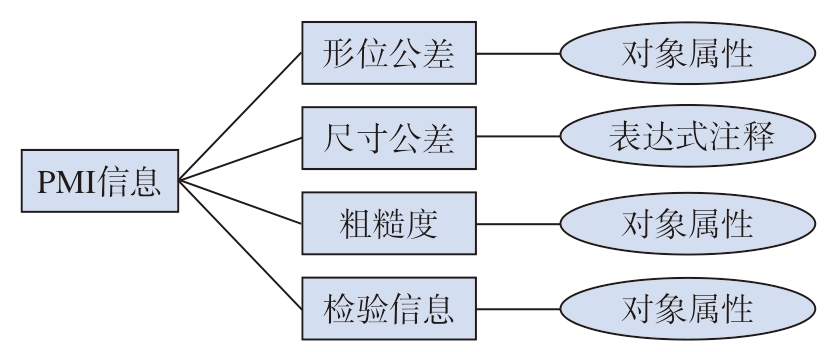

MBD 特征中包含或传递的PMI 信息有形位公差、尺寸公差、粗糙度以及检验信息[7];而UDF 特征只能包含表达式、几何对象以及几何对象属性,并不包含PMI 符号。将UDF 与PMI 联动,UDF 特征预定义PMI 信息,并嵌入MBD 模型,确保了设计意图无缝传递到制造环节。

采用对象属性与表达式注释的方式表示UDF 特征中的PMI 信息,如图4所示。

图4 PMI 信息定义示意图

Fig.4 Schematic of PMI information definition

(3)特征参数表。

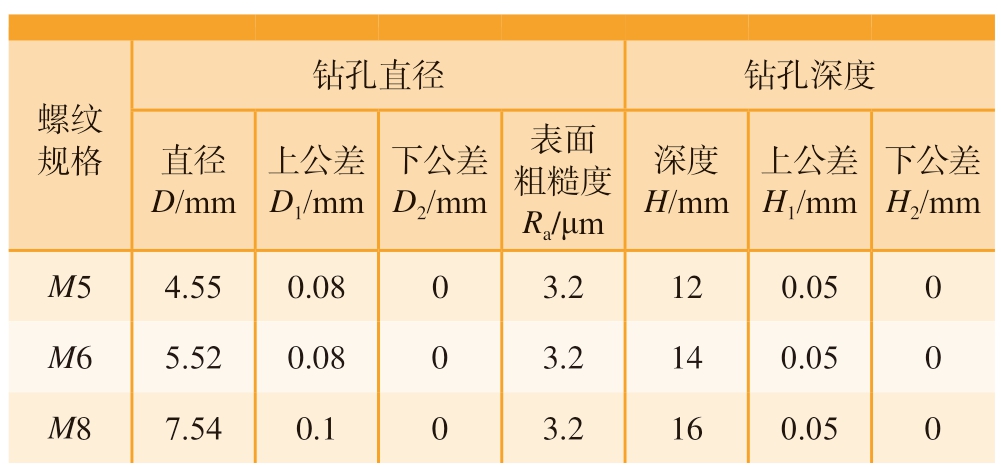

UDF 特征的几何参数与产品制造信息数据的系列值通过参数表定义,在选用MBD 特征后,系统根据实际参数更新UDF 特征实例与PMI 值,形成MBD 特征,特征参数见表1。

表1 特征参数表

Table 1 Feature parametes table

螺纹规格钻孔直径 钻孔深度直径D/mm上公差D1/mm下公差D2/mm表面粗糙度Ra/μm深度H/mm上公差H1/mm下公差H2/mm M5 4.55 0.08 0 3.2 12 0.05 0 M6 5.52 0.08 0 3.2 14 0.05 0 M8 7.54 0.1 0 3.2 16 0.05 0

3 管路设计系统总体方案

3.1 基于MBD 的管路类零件模型设计

通过分析MBD 数据集的组成,本文设计出一套面向相关部件的成附件定义、成附件布局、管线敷设等设计准则的模型设计方法,完成基于MBD 的管路类零件设计模型的定义;并根据设计模型的结构特点、技术要求等信息生成管路类零件的MBD 设计模型,以便更好地可视化表达管路系统零件。利用UG 软件,在产品生命周期管理(Product lifecycle management,PLM)系统中开展基于MBD 外部管路类零件设计模型的定义,采用知识工程(Knowledge based engineering,KBE)与MBD融合技术,构建交互式航空发动机管路快速设计系统。

3.2 KBE 与MBD 融合的向导式管路设计

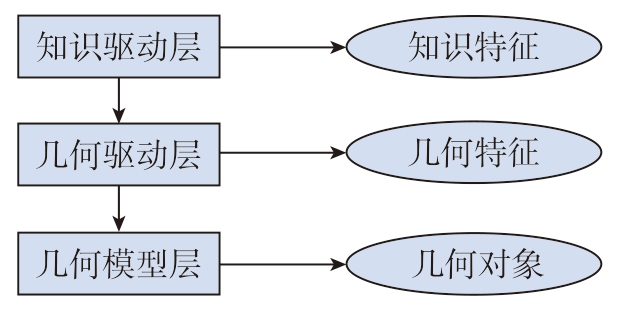

KBE 技术是基于知识的工程方法[8],通过知识驱动与繁衍,为工程问题提供最佳解决方案。KBE 技术利用人工智能和专家系统来处理和分析相关知识以解决工程设计中的复杂问题,图5 为知识驱动模型。

图5 知识驱动模型

Fig.5 Knowledge driven model

通过KBE 与MBD 的融合,建立设计所需的数据库、模型库、知识库,结合特征映射技术、知识重用技术、三维设计模板的定制技术,在流程中嵌入航空发动机各类设计规则与标准,构建交互式航空发动机管路快速设计系统,实现管路的向导式设计,具体步骤如下。

(1)进行工程配置。

确定管路总成中各个部件之间的关系,包括装配关系、几何关系和参数关系等,然后收集、整理、归纳出设计过程中所要用到的工程知识,以数据库的形式存放[9],并定义出所有影响管路总成性能的工程参数。

(2)定义工程规则。

利用工程库中的知识,定义用来计算产品性能的工程规则,然后根据用户需求建立由这些规则组成的设计过程工程向导,从而实现由工程参数到几何参数的驱动过程。

(3)实现几何造型。

知识驱动模型用工程知识和工程规则确定几何参数,从而进行几何造型[10],当用户修改产品参数或更新知识时,系统可重新设计产品,并更新几何造型。

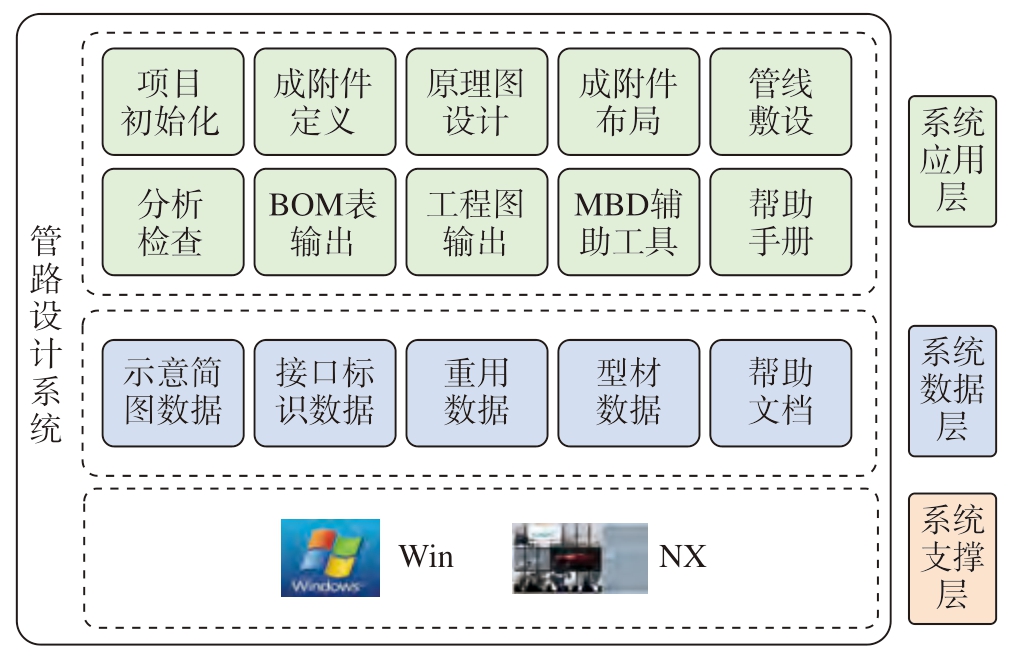

3.3 基于KBE 的管路设计系统的总体构架

基于KBE 与MBD 技术的融合,根据业务需求制定NX 标准件选用原则,提出了基于KBE 的管路设计系统解决方案,如图6所示,系统包含3 个层面。

图6 基于KBE 的管路设计系统总体架构

Fig.6 Overall architecture of the pipeline design system based on KBE

(1)系统支撑层。在Windows 的基础上安装NX平台进行相关功能的实现。

(2)系统数据层。在PLM 系统环境下搭建示意简图数据、接口标识数据、重用数据、型材数据、帮助文档等部分。

(3)系统应用层。包含了项目初始化、成附件定义、原理图设计、成附件布局、管线敷设、分析检查、物料清单(Bill of materials,BOM)表输出、工具图输出、MBD辅助工具、帮助手册等模块。

基于KBE 的管路设计系统中标准件、型材等模型数据保存在服务器中,功能调用通过NX 执行。

4 系统的开发流程

4.1 管路结构组成

以路径为单元划分管路总成,管路引导线放置于总成节点中;其他零件以组件形式与总成节点构成父子关系[11]。创建管路组件时,系统将引导线所在总成节点设置为工作部件,创建的管路组件默认放置于当前工作部件下。管路总成的结构组成如图7所示。

图7 管路总成的结构组成

Fig.7 Structural composition of pipeline assembly

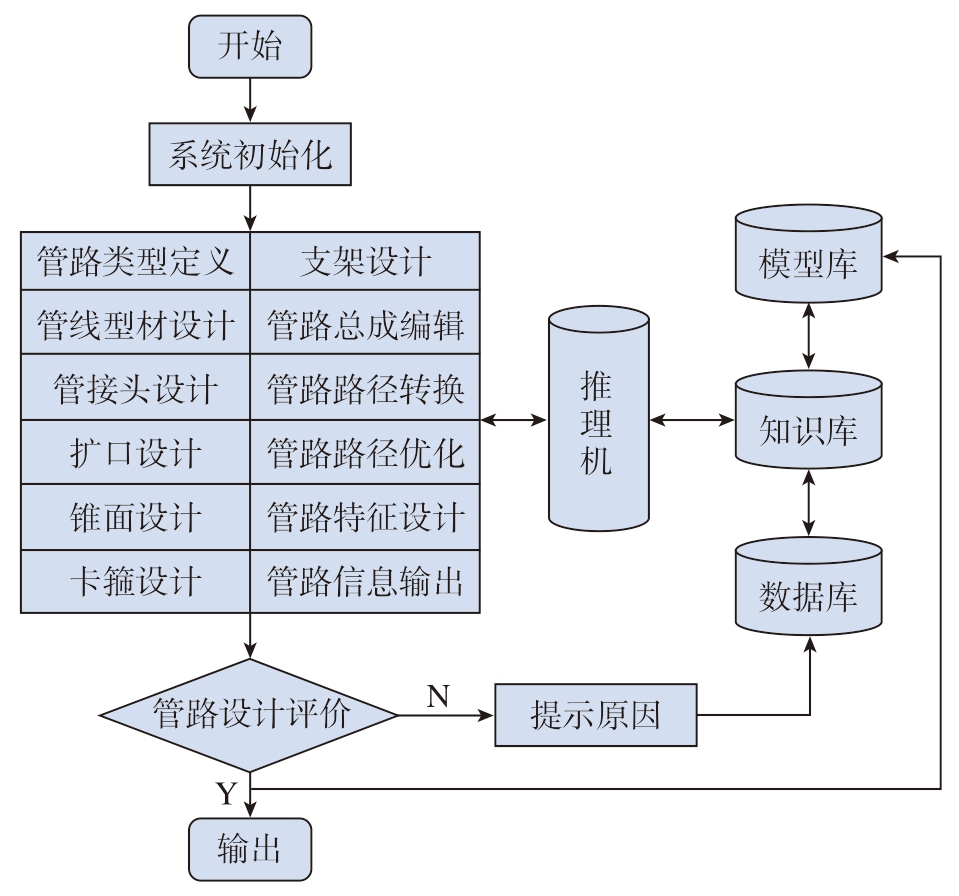

4.2 系统开发流程

对管路的结构进行分析,依据管路的设计特点、设计规则、设计要求及国内外设计标准,确定管路总成各零部件之间的相互关系(包括装配关系、几何关系和参数关系);通过收集、整理、归纳,并抽象出设计过程中所要用到的工程知识,将这些规则、概念与实例放入知识库中,并将描述性知识、过程性知识、元知识等表示成管路设计知识,运用冲突消解策略来消除推理过程中所遇到的冲突问题,制定系统开发流程。图8 为基于MBD 的航空发动机管路设计系统的具体实现路径。

图8 基于MBD 的航空发动机管路设计系统的实现路径

Fig.8 Implementation roadmap of aero-engine pipeline design system based on MBD

5 系统实现

管路设计系统由项目初始化、成附件定义、原理图设计、成附件布局、管线敷设、分析检查、工程图输出、BOM 信息输出、MBD 辅助设计、系统数据库帮助手册等模块组成。

5.1 项目初始化

定义项目名称与管路总成结构,对项目产生的数据进行统一管理;在项目初始化中对原始的数据库进行备份,保证项目之间在拷贝后继续使用。

5.2 成附件定义

在管路系统设计时,先要进行成附件的定义,为原理图设计提供前提。成附件的定义主要包括示意简图、接口符号和型材材料的定义;为保证项目流程连贯性,要进行机匣定义,完成机匣上对应唯一接口识别。

5.3 原理图设计

原理图设计工具为设计师提供了便捷的管路绘制途径,可保证设计过程流畅、功能要点完善、设计图形美观易懂。原理图设计工具主要功能包括:(1)直线、圆弧、倒圆角、修剪、删除、自由移动功能;(2)关联捕捉功能;(3)绘制水平与竖直直线的快捷方式;(4)捕捉接口符号属性、自动读取预置型材信息、设定管线的颜色与线型。

5.4 成附件布局

成附件布局系统可提供以下工具,方便设计操作。(1)成附件移动功能。输入位移与角度值,实现成附件模型位置调整或者按指定旋转轴进行旋转变化。(2)成附件替换功能。设计过程中,定义新的成附件模型示意简图及接口,然后加载需替换的成附件。

5.5 管线敷设

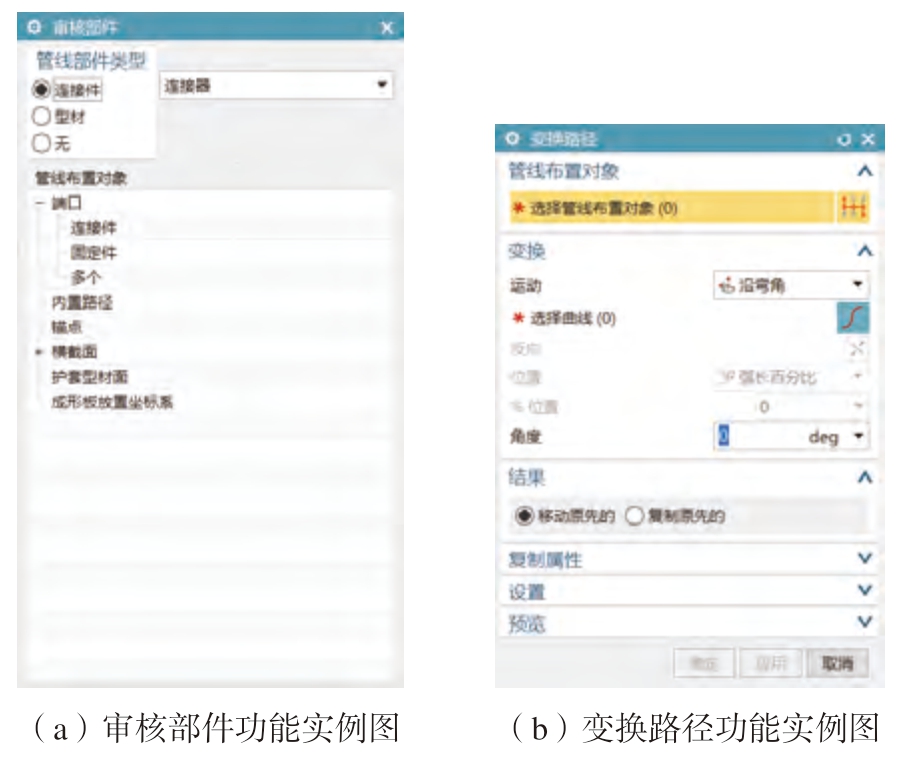

管线敷设是管路设计的主要工作,为了提高设计效率,系统制定了标准件创建及入库规范,提供了方便设计师操作的型材加载、接头及卡箍智能装配,以及管线敷设常用工具。主要功能如下。

(1)审核部件:智能添加管线到具体部件上,用于决定如何放入管线装配。

(2)创建线性路径:定义线段、拐角和弯头等线性路径。

(3)修复路径:修复从起始到终点对象定义路径。

(4)指派拐角功能:在两个线段之间指派拐角。

(5)平行偏置路径功能:创建路径偏置到另一个路径处。

(6)删除管线布置对象功能:从管线装配中移除标准件并删除关联管线数据。

(7)变换路径功能:移动或者复制管线路径。管线敷设功能实例如图9所示。

图9 管线敷设设计系统功能实例图

Fig.9 Functional example diagram of pipeline-laying design system

5.6 管线分析检查

为智能快捷地进行设计质量分析,管线分析检查工具主要包括:(1)管路干涉检查;(2)按照标准对管路与管路之间进行间隙检测;(3)管路连通性检查,从元件系统的管路设计及原理图设计两个角度逐一进行连通性检查与干涉检查。

5.7 BOM 表输出

BOM 表主要输出序号、零件编号、名称、长度、重量、材料牌号、管径、接口标识等内容,主要包括燃油管路BOM、滑油管路BOM、空气管路BOM、支架BOM、标准件BOM。

5.8 工程图输出

根据设计人员的制图习惯及要求,定制开发工程图设计工具,方便设计师快速进行二维工程图设计,主要包含焊接符号、自动提取编号、件号标注、折弯坐标点、折弯半径表格自动填写、工程图表输出等功能,在充分利用NX 软件三维模型的基础上,方便设计师进行表格的生成,快速绘制符合国标规范的工程图表,提高输出效率,保证数据的正确性。

5.9 MBD 辅助工具

MBD 辅助工具主要包括以下3 点。(1)技术要求填写:方便设计师在NX 软件建模环境中添加技术要求。(2)组件件号标注:自动提取已选择零件的组件件号。(3)折弯坐标点、折弯半径表格:自动添加管路折弯点坐标及折弯半径,方便管路的后续加工。

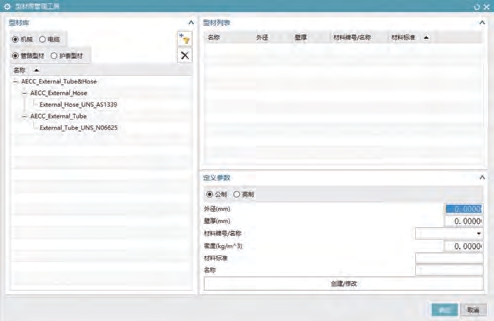

5.10 系统数据库

系统数据库作为管路设计系统的帮助文档,主要由数据创建规范、符号库、管路典型系统库、标准件库、典型特征库、型材库(图10)等组成。设计师可通过系统数据库快速了解管路设计过程,掌握管路设计常用标准件,快速选用型材库及典型特征库,实现知识的重用,进而提高设计质量和工作效率。

图10 管线型材管理界面图

Fig.10 Interface diagram of pipeline profiles management

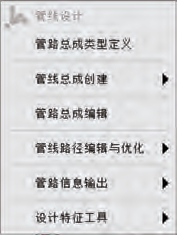

通过运行管路设计系统(图11),可在关键参数设置决策阶段为设计人员提供智能化的管路设计解决方案,并以开放的形式支持设计人员修改系统提供的方案。经过零部件详细参数设置、零部件参数化模型生成与自动装配、干涉校核,最终生成三维数字化产品模型,管路模型应用界面如图12所示,实现了设计人员与计算机交互式协同设计。

图11 管路设计系统菜单

Fig.11 Pipeline design system menu

图12 管路模型应用界面

Fig.12 Pipeline model application interface

6 结论

管路设计系统是基于NX 软件与Teamcenter 软件平台,采用MBD 技术通过二次开发方式构建的设计系统。通过对MBD 数据集的深入分析,归纳设计人员的经验与知识,提出了一套涵盖成附件定义、布局以及管线敷设等方面的适用于航空发动机管路系统的设计准则。该系统实现了基于MBD 的外部管路类零件设计模型的定义,建立了必要的数据库、模型库与知识库;通过KBE 与MBD 技术融合,结合特征映射技术、知识重用技术、三维设计模板的定制技术,在流程中嵌入航空发动机各类设计规则与标准,最终构建了交互式航空发动机管路快速设计系统,支持管路设计人员进行计算机引导下的协同设计,从而实现管路设计的高效与智能化。

基于MBD 技术的航空发动机管路系统整合了相关的系统知识,实现了全面的分析与优化,推动了管路设计从计算机辅助阶段向智能驱动阶段的发展。该系统不仅实现了管路数据的有效管理和共享,提高了设计知识与成果的复用率,减少了设计工作量,也显著提升了航空发动机管路设计迭代的效率。

(1)借助MBD 技术,航空发动机管路系统改变了传统依赖二维图纸与三维模型相结合的表达方式,提供了更好的可视化手段来展现管路系统零部件,保证了数据传递的唯一性,避免了以往传统的产品设计模型与生产制造信息之间关联性差、设计信息表达不全面、加工理解不充分等缺陷,有效提高了航空管路设计和加工的质量。

(2)基于MBD 的航空发动机管路设计系统的应用缩短了航空发动机管路的研发周期,降低了设计成本,并为航空发动机其他结构件的设计开发提供了有价值的参考。

[1] 程五四, 张红旗, 陈兴玉, 等. 基于模型定义的数据可视化方法研究[J]. 机械设计与制造工程, 2017, 46(5): 96-99.

CHENG Wusi, ZHANG Hongqi, CHEN Xingyu, et al. Research on the methods of data visualization based on model definition[J]. Machine Design and Manufacturing Engineering, 2017, 46(5): 96-99.

[2] 何棚. 基于MBD的航空导管快速工艺设计系统研究与开发[D]. 成都: 西南交通大学, 2017.

HE Peng. Research and development of rapid process design system for aviation conduit based on MBD[D]. Chengdu: Southwest Jiaotong University, 2017.

[3] 王敏, 张满栋. 基于UG二次开发的三维标注信息动态显示研究[J]. 现代制造工程, 2017(12): 92-95.

WANG Min, ZHANG Mandong. Study on the dynamic display of 3D annotation information based on the secondary development of UG[J].Modern Manufacturing Engineering, 2017(12): 92-95.

[4] 欧阳世嘉, 牛强, 柳伟, 等. 基于三维参数化模型的工程图尺寸自动标注与布局[J]. 模具工业, 2014, 40(2): 17-22.

OUYANG Shijia, NIU Qiang, LIU Wei, et al. Automatic dimensioning and layout of engineering drawing based on 3D parametric model[J]. Die &Mould Industry, 2014, 40(2): 17-22.

[5] 师利娟. 基于MBD技术的模具设计与制造[J]. 模具工业,2012, 38(9): 13-16.

SHI Lijuan. MBD-based mould design and manufacturing[J]. Die &Mould Industry, 2012, 38(9): 13-16.

[6] 王峻峰, 鲁明上, 李世其, 等. 产品装配MBD数据集及其应用研究[J]. 制造业自动化, 2013, 35(2): 78-82.

WANG Junfeng, LU Mingshang, LI Shiqi, et al. MBD based product assembly dataset and its applications[J]. Manufacturing Automation,2013, 35(2): 78-82.

[7] 冯国成, 梁艳, 于勇, 等. 基于模型定义的数据组织与系统实现[J]. 航空制造技术, 2011, 54(9): 62-66, 72.

FENG Guocheng, LIANG Yan, YU Yong, et al. Data organization and system implementation of model based definition[J]. Aeronautical Manufacturing Technology, 2011, 54(9): 62-66, 72.

[8] 朱文华, 杜素芬. 知识融合程序设计与应用[M]. 上海: 上海交通大学出版社, 2011.

ZHU Wenhua, DU Sufen. Design and application of knowledge fusion program[M]. Shanghai: Shanghai Jiao Tong University Press, 2011.

[9] 王孝峰, 赵晖, 席平. KBE 技术在航空发动机典型结构件设计中的应用[J]. 航空制造技术, 2007, 50(5): 90-92.

WANG Xiaofeng, ZHAO Hui, XI Ping. Application of KBE technology in typical structure design of aeroengine[J]. Aeronautical Manufacturing Technology, 2007, 50(5): 90-92.

[10] 陈飞, 乔立红. 三维工序模型的演进式构建方法[J]. 航空制造技术, 2015, 58(7): 82-85.

CHEN Fei, QIAO Lihong. Approach to evolutionary construction of three dimensional operational model[J]. Aeronautical Manufacturing Technology, 2015, 58(7): 82-85.

[11] 王宗彦, 吴淑芳, 秦慧斌. 零件的设计模型向毛坯模型转换技术研究[J]. 计算机集成制造系统, 2004, 10(6): 620-624.

WANG Zongyan, WU Shufang, QIN Huibin. Transformation technology from part design model to blank model[J]. Computer Integrated Manufacturing Systems, 2004, 10(6): 620-624.