碳纤维增强树脂基复合材料(Carbon fiber reinforced plastic,CFRP)具有高比强度、高比模量的特性,被广泛应用于航空航天、汽车等领域[1]。尽管有部分装备可以通过直接成型的方式生产,但在机械加工过程中,为了满足尺寸及其功能要求,很多工艺环节都离不开钻孔工序[2-4]。在叠层钻孔过程中,不可避免地会出现CFRP出口分层缺陷、孔内壁损伤等情况,影响加工质量[5]。为了尽可能减少钻孔损伤,有学者采用刀具振动的方式进行辅助。王福吉等[6]通过低频振动工艺对不同刀具进行CFRP/TC4 钻孔分析,发现低频条件能有效降低切削温度,提高孔径精度。付余等[7]同样对CFRP/TC4 材料结合低频振动辅助钻削,对TC4 毛刺、加工参数进行了研究。Cao 等[8]对CFRP 进行了超声辅助钻削(Ultrasonic assisted drilling,UAD),借此提出了新的切削力与分层因子的计算方式。Bertolini 等[9]对CFRP/Al 叠层材料进行UAD 加工,结果表明,超声辅助能够提高钻孔质量。Wang 等[10]通过纵扭超声辅助钻削CFRP/Ti 叠层材料,将试验结果与传统钻削(Conventional drilling,CD)进行了对比,结果显示CD 加工的入口损伤系数与交界界面损伤分别比纵扭超声辅助钻削高10.21%和15.36%。Xu 等[11]研究了不同切削顺序下CFRP/Ti6Al4V 叠层材料的孔三维形貌和缺陷,结果表明,不同的切削顺序对钻孔有不同的影响。

除了超声辅助钻削,啄式钻削也是加工工艺的一种。CFRP/Ti 叠层材料在钻削过程中产生的高温以及切屑会对加工质量造成影响,而啄式钻削的工艺特性能减少宏观材料的断屑并对刀具降温起到良性效果。Zou 等[12]对比了多种工艺钻削CFRP/Ti 叠层材料,发现啄式钻削通过减少切削厚度能有效降低刀具温度。Eltaggaz 等[13]通过对比CD 与啄式钻削的Ti6Al4V,发现啄式钻削可使刀具降温,同时利于切屑的排出,但啄式钻削对于轴向力的降低作用并不明显。

基于上述两种工艺方式,本文联合超声辅助以及啄式钻削,形成一种新的加工工艺方式——超声啄式钻削(Ultrasonic pecking drilling,UPD)。该种工艺方式的加工过程可以分为刀具接触材料与非接触材料两个时段。在接触材料时段,起主导作用的是超声辅助钻削;非接触材料时段,起主导作用的是啄式钻削。结合叠层材料进给策略的不同,在超声啄式钻削下分别对CFRP/TC4叠层材料钻削轴向力、CFRP 出口分层损伤、孔内壁质量以及刀具磨损进行研究,在揭示超声啄式钻削加工工艺效果的同时,也为加工CFRP/TC4 叠层材料工艺方式提供参考。

1 试验及方法

超声啄式钻削是一种复合工艺,刀具在啄式钻削过程中,全程附加超声辅助轴向振动,进给过程如图1所示。啄式钻削设定预定步长位置,每次进刀时先快速进给,然后在将要接触材料时刀具匀速进给,此时刀具与材料充分接触,超声辅助振动起主要作用,进给完成后刀具退刀返回初始平面并自转冷却一定时间,此时为非接触时段,到此为第一步进给完毕。之后继续进给到预定深度,每加工完一步都需要返回初始位置,反复加工4 次至加工完毕。

图1 超声啄式钻削工艺图

Fig.1 Diagram of ultrasonic pecking drilling process

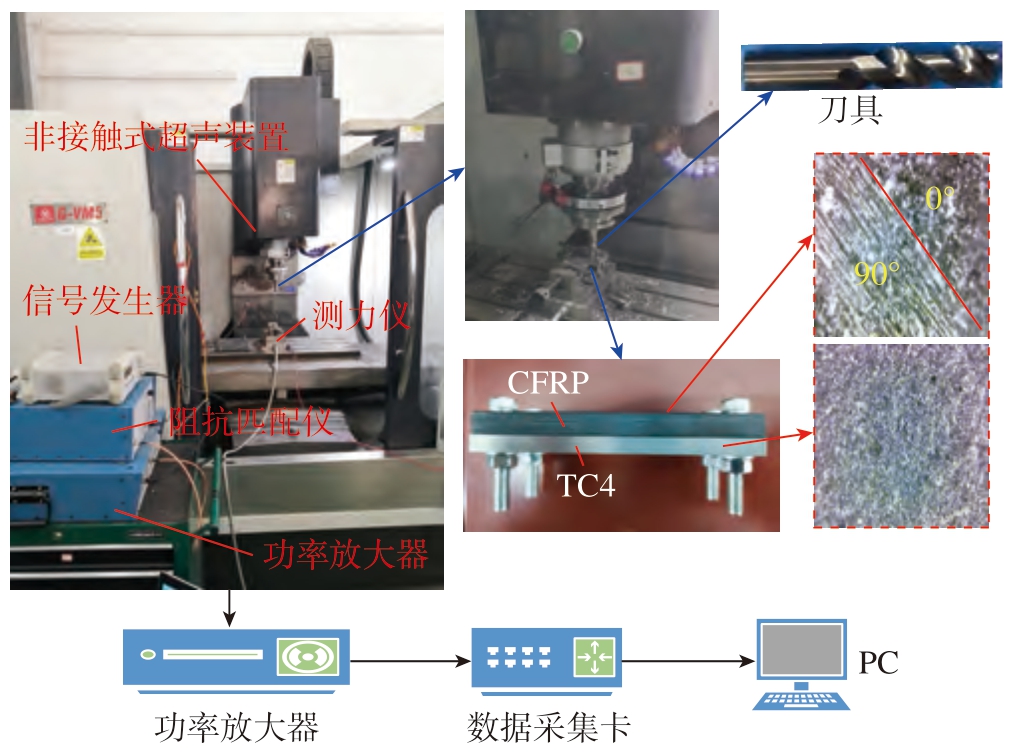

本试验采用的机床型号为G-VM5,由信号发生器(DG1022U,RIGOL,中国)、功率放大器(1040 L,E&I,美国)、阻抗匹配仪(Lo-Hi-Z-8-500,E&I,美国)构成电源驱动旋转超声波装置,之后将超声波信号传递给硬质合金刀具,从而使刀具沿进给方向振动。工件通过专有夹具夹紧,夹具下方与测力仪相连接。接收到的力信号放大后经数据采集卡采集,最后通过PC 机记录显示。整体装配试验平台如图2所示。

图2 钻削试验平台及材料

Fig.2 Drilling test rig and materials

试验采用刀具顶角为118°的硬质合金刀具。材料采用CFRP/TC4 叠层制品,采用螺栓方式连接。TC4 尺寸为100 mm×50 mm×5 mm,CFRP 尺寸为100 mm×50 mm×8 mm。CFRP 板整体为0°/90°的铺层方式,表面部分采取斜纹式铺设,TC4 及CFRP(型号T700)的相关参数如表1~3所示。

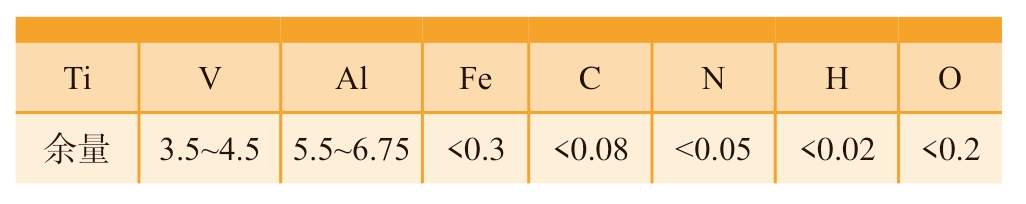

表1 TC4 化学成分( 质量分数)

Table 1 Chemical composition of TC4 (mass fraction) %

?

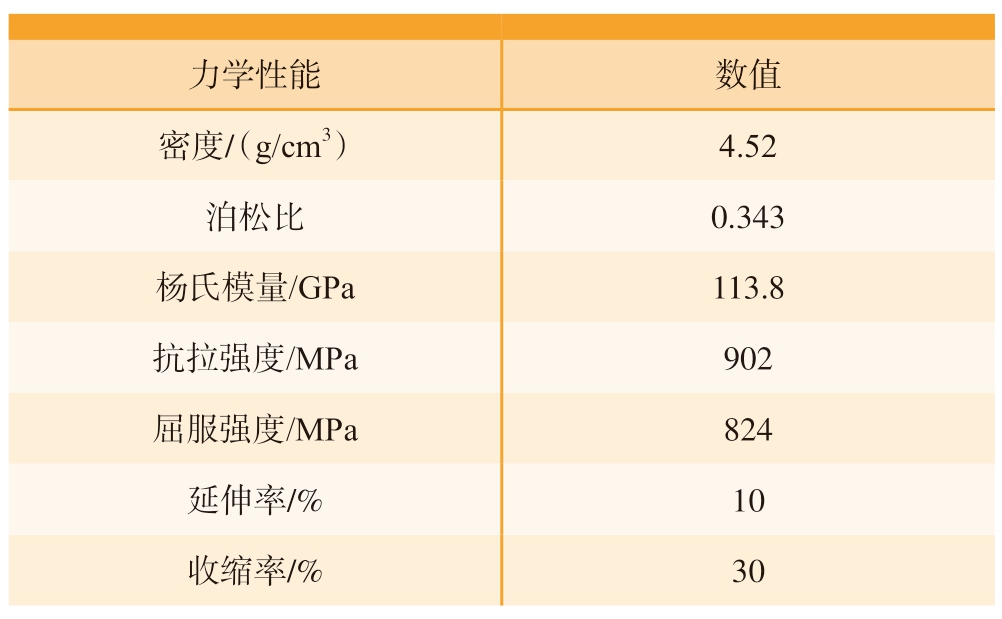

表2 TC4 力学性能

Table 2 Mechanical properties of TC4

力学性能 数值密度/(g/cm3) 4.52泊松比 0.343杨氏模量/GPa 113.8抗拉强度/MPa 902屈服强度/MPa 824延伸率/% 10收缩率/% 30

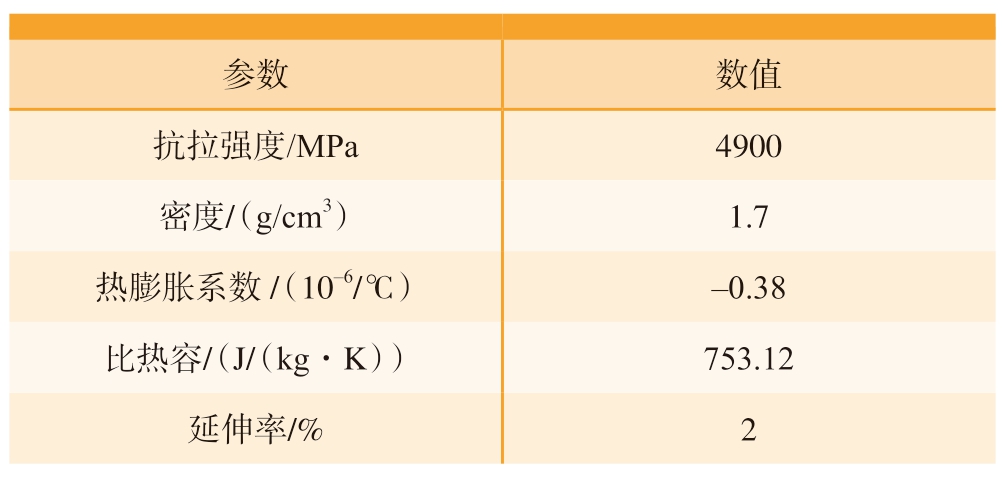

表3 T700 性能参数

Table 3 T700 performance parameters

参数 数值抗拉强度/MPa 4900密度/(g/cm3) 1.7热膨胀系数/(10-6/℃) -0.38比热容/(J/(kg·K)) 753.12延伸率/% 2

在参数设计方面,考虑到CFRP 与TC4 加工特性的差异(CFRP 适合高转速、低进给的加工参数,而TC4适合低转速、高进给的加工参数),因此为了获得更优的孔质量,结合其他学者的研究经验和材料差异设置变参数进行试验。其中,钻孔直径为6 mm,总钻孔深度为13 mm,超声频率为30 kHz,超声幅值为10 μm。

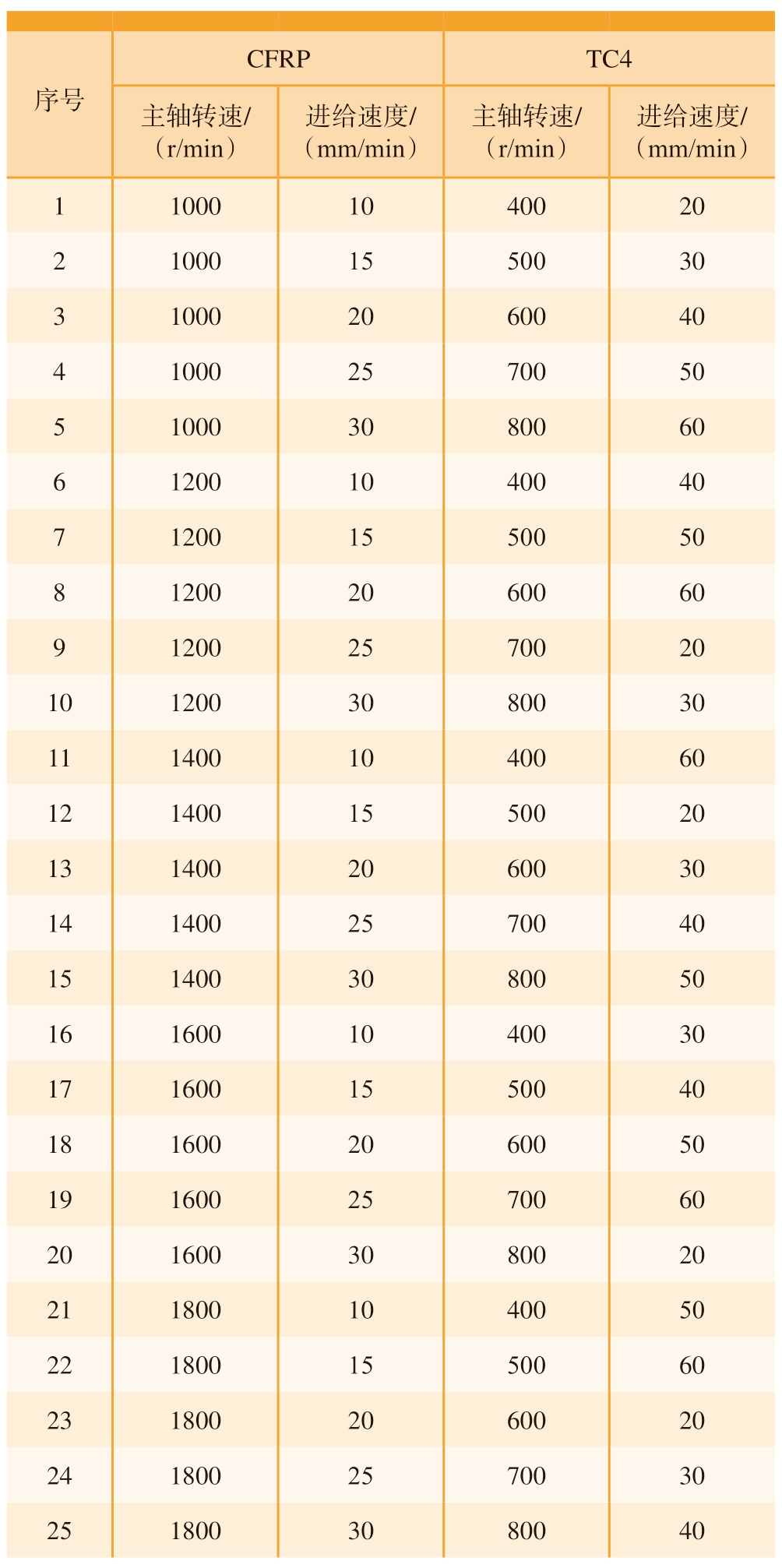

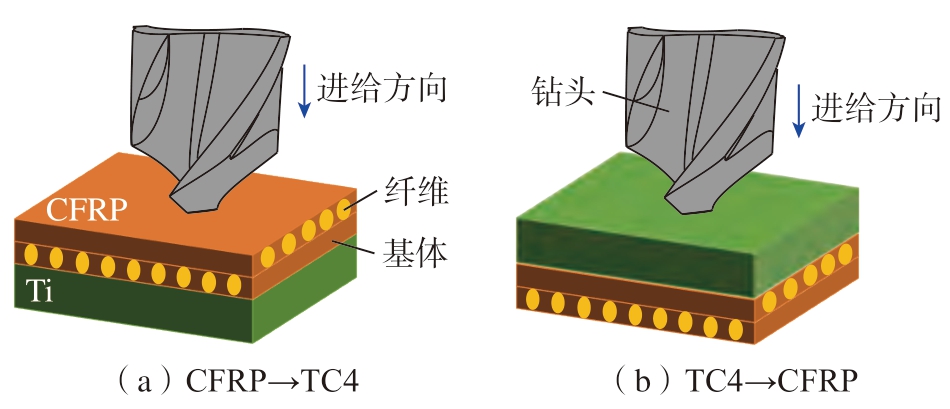

试验采用超声啄式钻削复合加工工艺方式分别对CFRP/TC4 通过不同的进给方向进行加工试验,即分别从CFRP→TC4、TC4→CFRP 两种加工方向进行加工质量分析,如图3所示。试验中每把刀具钻5 个孔,基于刀具更换情况,将试验分为5 组。为了更清晰地展现不同加工因素之间的相互影响,如参数设定、刀具轻微磨损等,本文采用四因素五水平正交试验,试验中所采用的参数组合如表4所示。

表4 试验参数

Table 4 Experimental parameters

序号CFRP TC4主轴转速/(r/min)进给速度/(mm/min)主轴转速/(r/min)进给速度/(mm/min)1 1000 10 400 20 2 1000 15 500 30 3 1000 20 600 40 4 1000 25 700 50 5 1000 30 800 60 6 1200 10 400 40 7 1200 15 500 50 8 1200 20 600 60 9 1200 25 700 20 10 1200 30 800 30 11 1400 10 400 60 12 1400 15 500 20 13 1400 20 600 30 14 1400 25 700 40 15 1400 30 800 50 16 1600 10 400 30 17 1600 15 500 40 18 1600 20 600 50 19 1600 25 700 60 20 1600 30 800 20 21 1800 10 400 50 22 1800 15 500 60 23 1800 20 600 20 24 1800 25 700 30 25 1800 30 800 40

图3 不同钻进方向

Fig.3 Different drilling directions

2 结果与讨论

2.1 轴向力分析

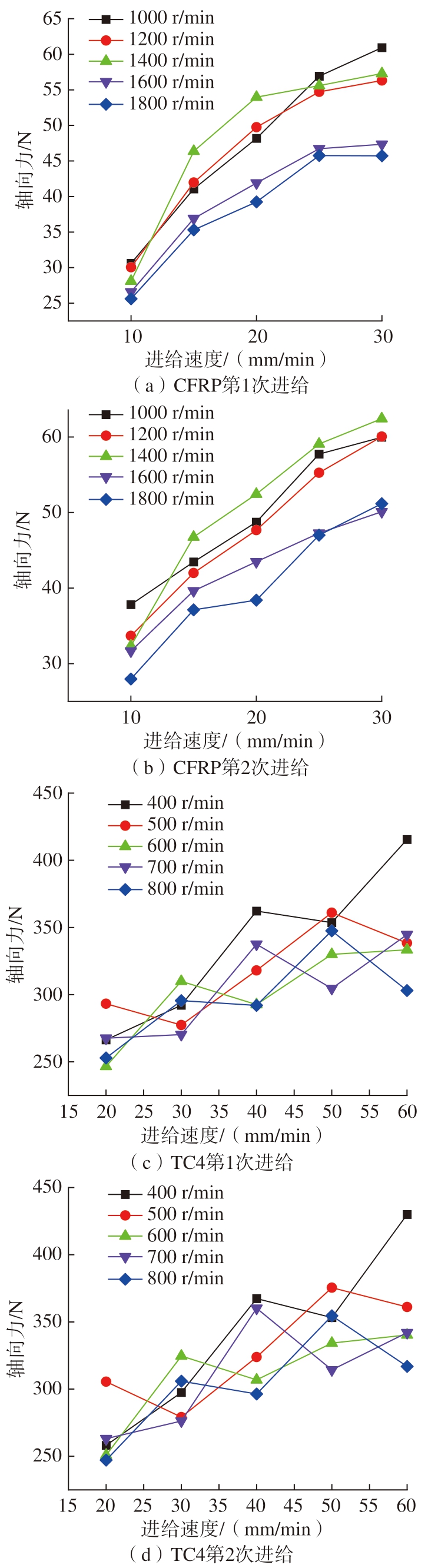

图4为CFRP→TC4 方向的超声啄式钻削轴向力。可以看出,由于是多因素耦合,轴向力会出现变化。但在钻削CFRP 过程中(图4(a)和(b)),轴向力主要随着进给速度增加而增加,随转速增加而降低,这一现象在进给速度为10 mm/min 时最明显,这是因为进给速度增大导致单位时间内的切削厚度增加,因此会使未变形切削部分有更大的横截面积,进而使轴向力增大,而转速的增加使温度上升,热变形效应加剧,轴向力降低[4]。另一方面,该阶段钻头还未钻削到TC4,刀具还处于良好状态,随着钻削的持续推进,刀具会因为正交参数的设定而呈现不同的磨损,间接反映在轴向力变化上,从而导致轴向力出现突变,这一现象在两种材料中发生并相互影响。除此之外,在超声啄钻过程中,两种材料的第1 次进给比第2 次进给的轴向力小,这是因为试验设定的变参数位置以横刃为基础,导致每次进给后还有上一次退刀过后的一定加工余量,这就直接使得第2 次进给的进给量较多,轴向力较大。如图4(c)所示,TC4轴向力主要随进给速度增加而增大。由图4(c)和(d)可知,最高轴向力都是出现在主轴转速为400 r/min,进给速度为60 mm/min 时,说明低转速、高进给的参数配比会使轴向力增加。对比图4(a)和(c),以及图4(b)和(d)可以发现,钻削TC4 时轴向力约是CFRP 时的7~8 倍,表明转速增加会使得温度上升,进而使得轴向力下降[14]。

图4 CFRP→TC4 方向的超声啄式钻削轴向力

Fig.4 Axial force of ultrasonic pecking drilling in direction of CFRP→TC4

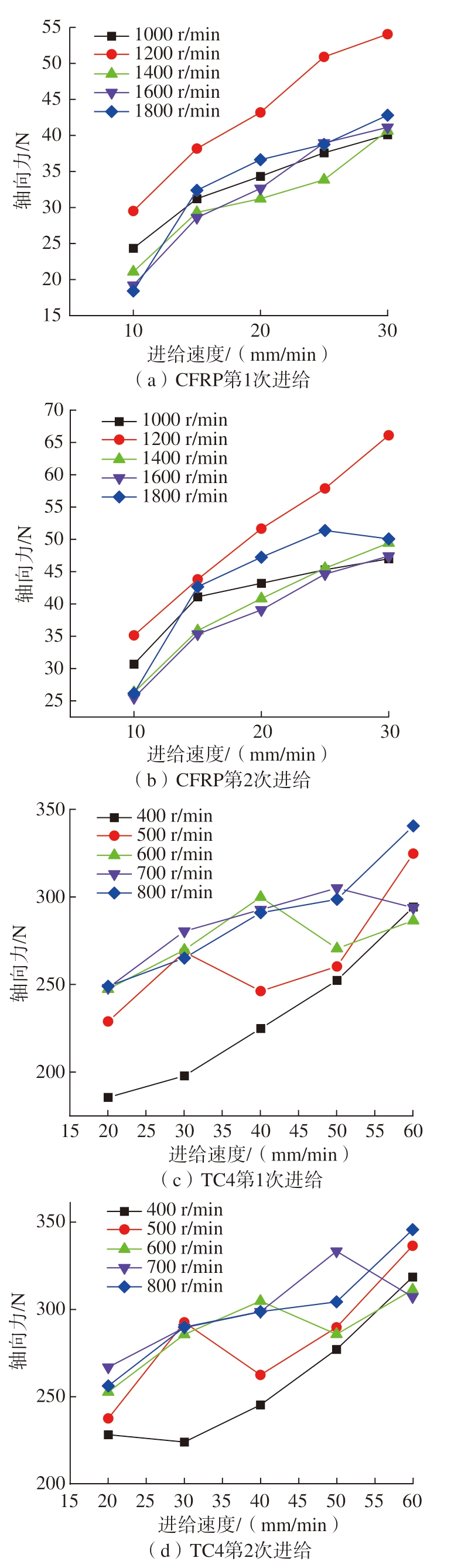

不同进给顺序对轴向力的影响也不同,对比图4 和5 可以发现,TC4→CFRP 整体轴向力大多低于相反方向轴向力。这一现象的产生是因为刀具先进行TC4 钻削,由于TC4 不利于散热,导致刀具刃口温度急剧增加,使得热软化作用十分明显,且CFRP 具有玻璃化转变温度(190 ℃左右),刀具温升也会使得CFRP 很容易达到该温度进而容易破损,从而导致轴向力降低,这一现象与文献[15-16]吻合。除此之外,刀具由于先进行TC4钻削,刀具的磨损所带来的影响也会更加明显。通过观察图5可以发现,随着进给速度增加,轴向力呈增大趋势。此外,发现在进给速度为30 mm/min 时,除了主轴转速为400 r/min 外,其他不同转速情况下的轴向力相对接近,但基本保持轴向力随主轴转速提升而降低的趋势。进一步对比图4和5 可以发现,两种进给方式都表现出轴向力对参数变化的反馈程度存在差异,轴向力对进给速度改变更加敏感,对主轴转速的改变相对较弱。

图5 TC4→CFRP 方向的超声啄式钻削轴向力

Fig.5 Axial force of ultrasonic pecking drilling in the direction of TC4→CFRP

2.2 CFRP 出口分层损伤分析

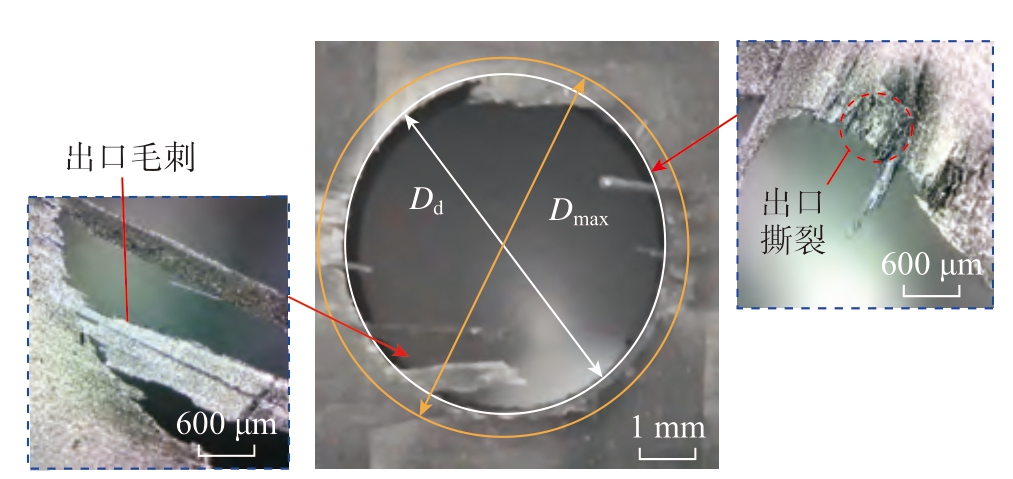

CFRP 出口分层损伤作为探究加工孔质量的关键评判因素之一,其损伤越大对材料加工质量带来的负面影响越显著。由图6可以发现,CFRP 出口部分主要存在出口毛刺以及出口撕裂损伤。

图6 CFRP 出口处的分层损伤

Fig.6 Delamination damage at CFRP exit

为了能更好地评估损伤程度,可以通过计算出口损伤因子进行分析[17]。

式中,Fd为出口损伤因子;Dmax为最大损伤面积;Dd为公称直径。

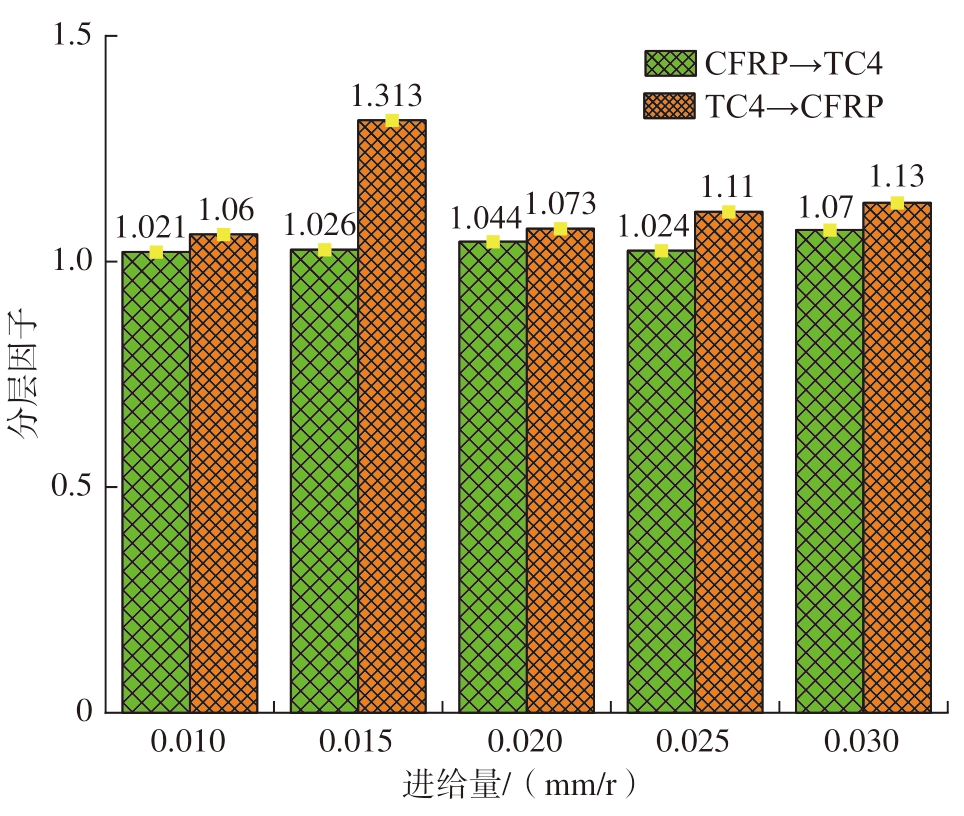

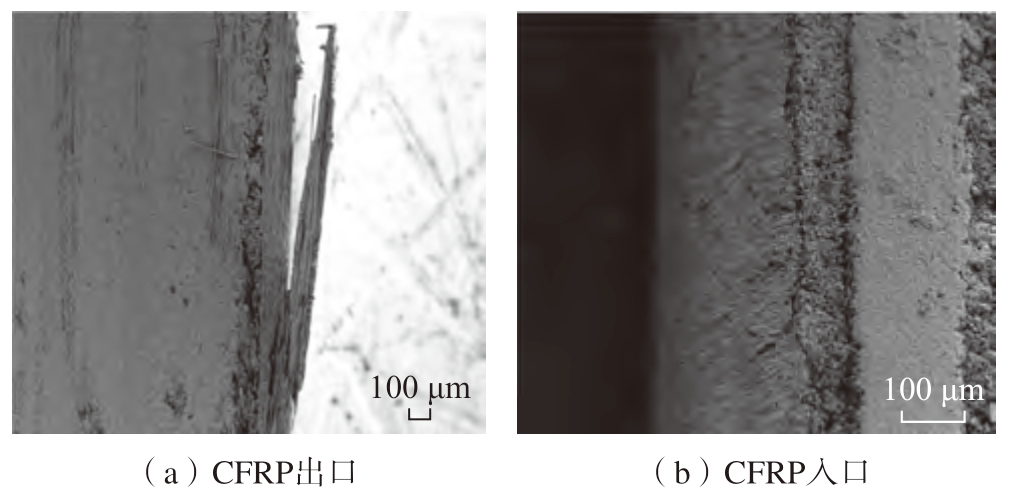

对CFRP 出口位置进行图片获取,在进行图像处理后,代入式(1)对出口损伤因子进行计算,结果如图7所示。可以发现,随着进给量的增加,不论是何种钻孔顺序,两者分层因子都是先增大后减小再增加,总体随着进给量增加呈上升趋势,付余等[7]的研究也有类似的结果。不同进给方向对于CFRP 出口分层程度的主导因素也不同,CFRP→TC4 方向时,交界处钛相钻削温度会急剧增加,此时起主导作用的是刀具温度;TC4→CFRP 方向时,由于钻削到最后一层时,纤维极易发生断裂,从而导致分层加剧。从两者的分层因子计算结果来看,不论是何种进给速度,从钛相进给产生的分层因子都要高于另一方向,这是因为CFRP→TC4 方向,钛相起到了出口支撑作用,且在0.015 mm/r 进给量下分层因子比TC4→CFRP 降低21.9%。同一加工参数下CFRP 出入口形貌如图8所示,其中,加工CFRP 的主轴转速和进给速度为1400 r/min、30 mm/min;加工TC4的主轴转速和进给速度为800 r/min、50 mm/min。图8(a)中明显能观察到出口毛刺,而图8(b)的入口位置相对较为平整,由此可以发现,虽然先加工TC4,刀具处于高温状态,但在接触表面入口损伤比出口损伤要低,表明在本次试验条件下,相比于CFRP 玻璃化转变,分层位置的良好支撑作用有利于降低分层损伤。

图7 CFRP 出口分层因子

Fig.7 Delamination factor at the exit of CFRP

图8 TC4→CFRP 方向,相同加工参数下的出、入口形貌

Fig.8 Entrance and exit morphologies in the direction of TC4→CFRP under the same processing parameters

2.3 钻孔内壁形貌及粗糙度

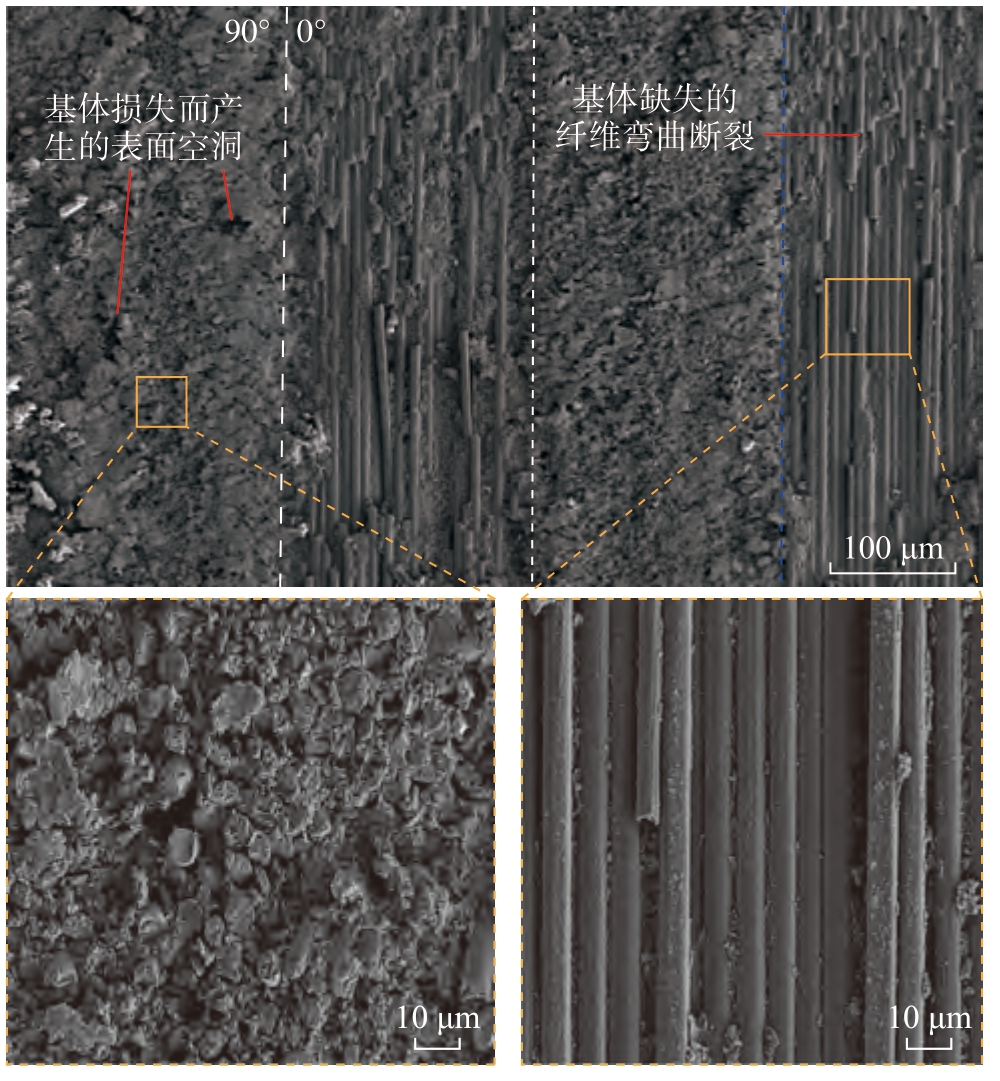

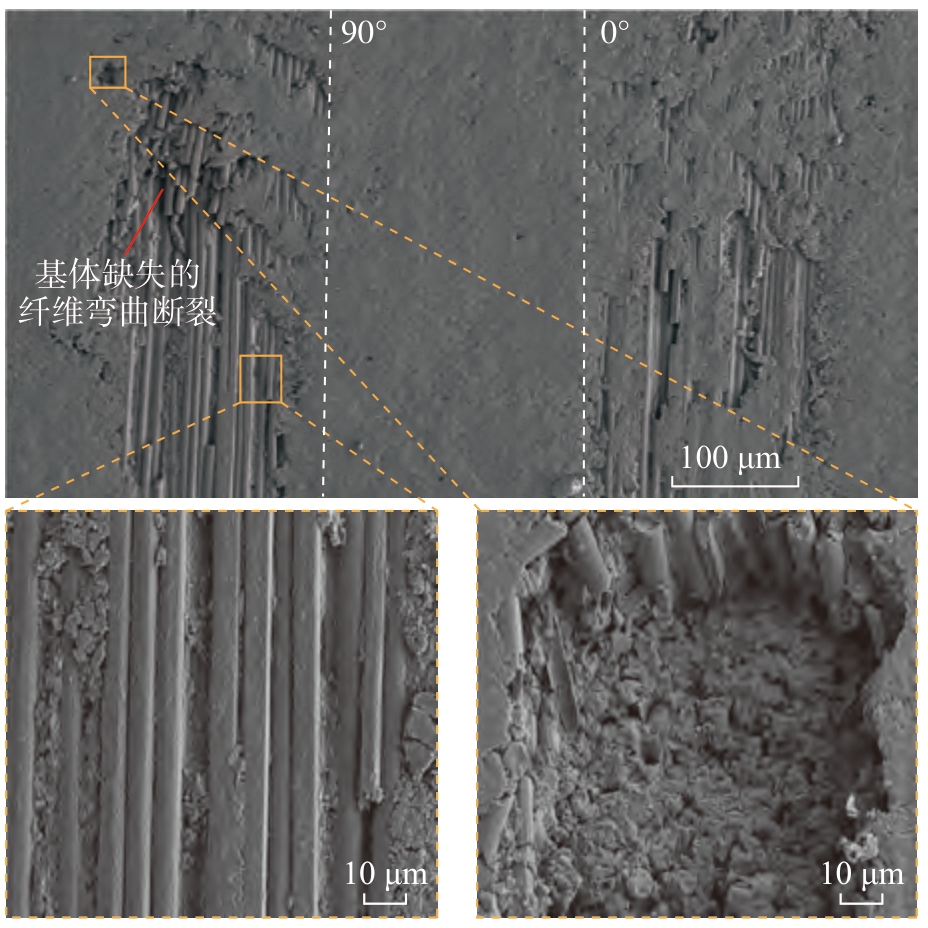

对加工过后的孔内壁进行扫描电镜观察,结果分别如图9和10所示,两种孔内壁加工参数一致。其中,加工CFRP 的主轴转速和进给速度为1000 r/min、30 mm/min;加工TC4 的主轴转速和进给速度为800 r/min、60 mm/min。

图9 CFRP→TC4 方向的CFRP 内孔形貌

Fig.9 Inner hole morphology of CFRP in the direction of CFRP→TC4

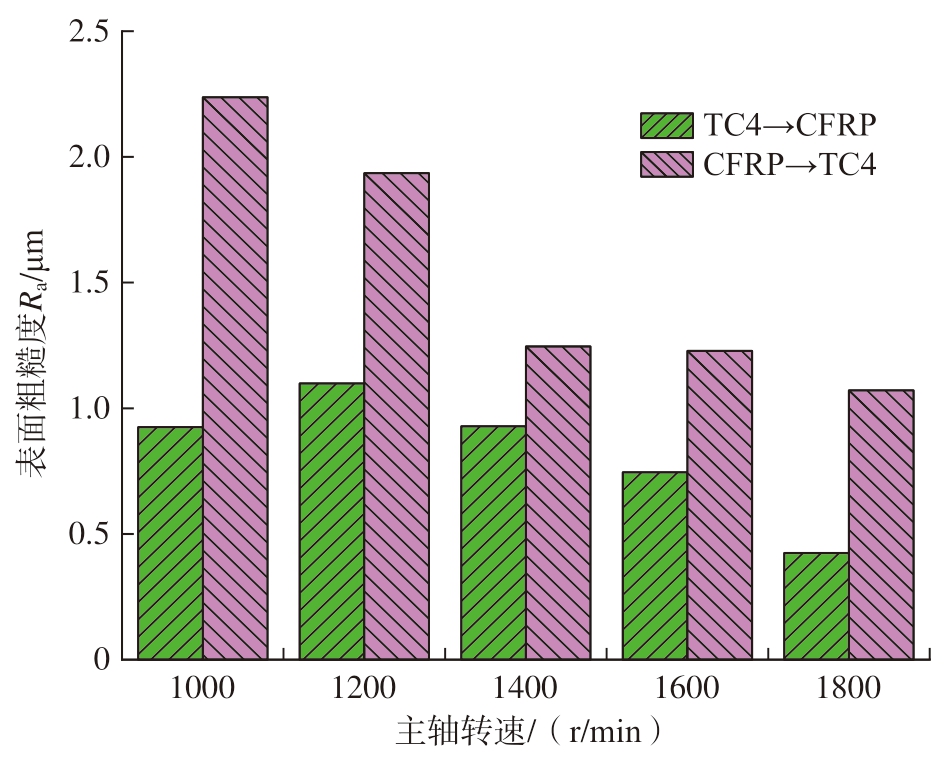

图9中,在纤维铺层为0°时,CFRP→TC4 方向上的孔内壁存在基体缺失导致的纤维断裂。而纤维铺层为90°时,主要出现基体部分损失而导致的表面空洞,该角度纤维及基体存在破损情况较多,表面存在短纤维拔出脱粘现象,这是因为钛合金切屑排出过程中对CFRP 孔内壁造成二次破损,加剧表面破坏;其次高温钛屑对CFRP 表层有一定的热损伤作用,使得纤维与基体之间出现微裂纹,导致出现不规整孔壁。对比图10加工结果来看,TC4→CFRP 方向,由于后钻削CFRP,失去了钛屑的二次切削作用,孔壁形貌更加平整,基体与纤维的脱粘减弱,但同样会存在热损伤导致的缺陷。图11为不同方向的内孔表面粗糙度。可以看出,不同的主轴转速下,表面粗糙度在TC4→CFRP 方向的值更低,且随着主轴转速增加,孔壁更平整,在刀具主轴转速为1000 r/min 时最大相差了1.25 倍左右。

图10 TC4→CFRP 方向的CFRP 内孔形貌

Fig.10 Inner hole morphology of CFRP in the direction of TC4→CFRP

图11 不同方向的内孔表面粗糙度

Fig.11 Inner hole roughness in the different directions

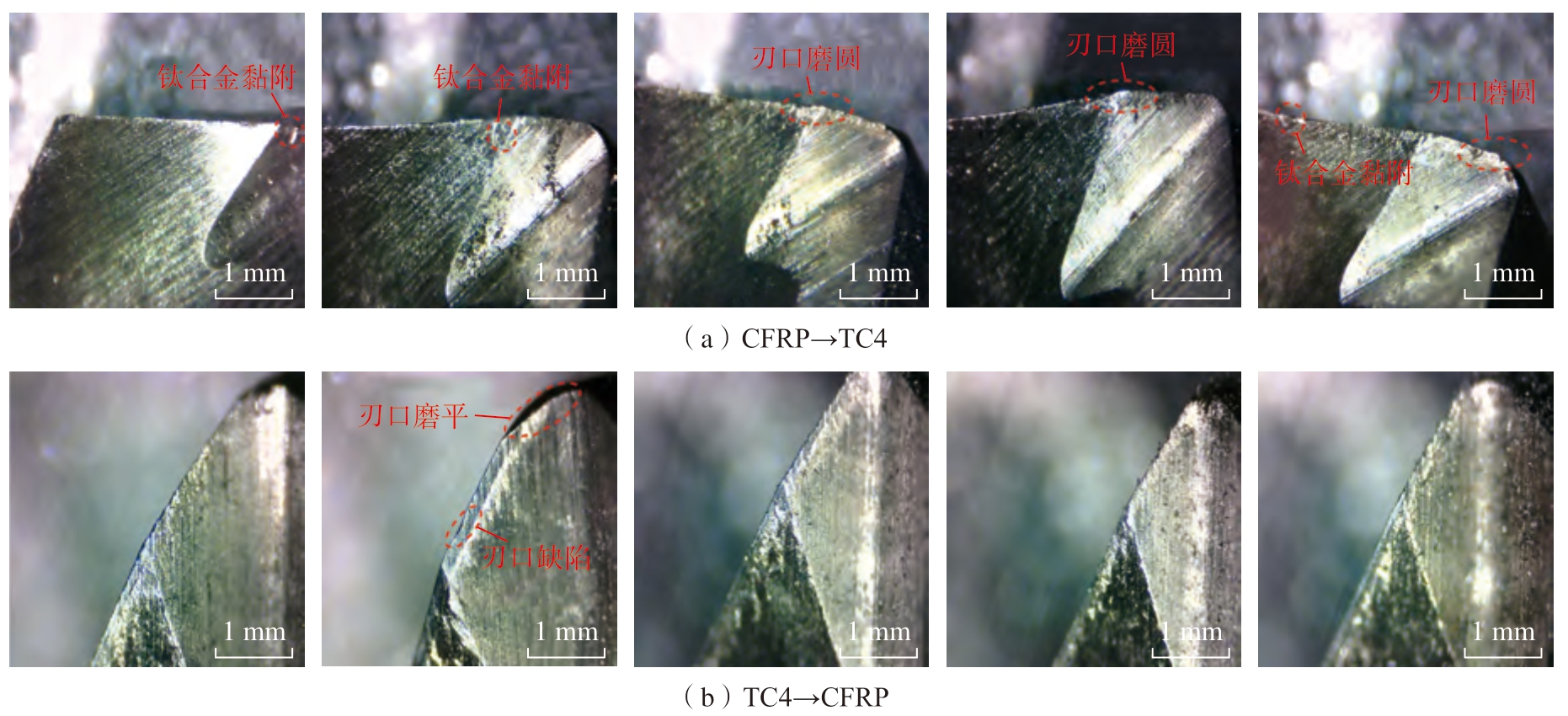

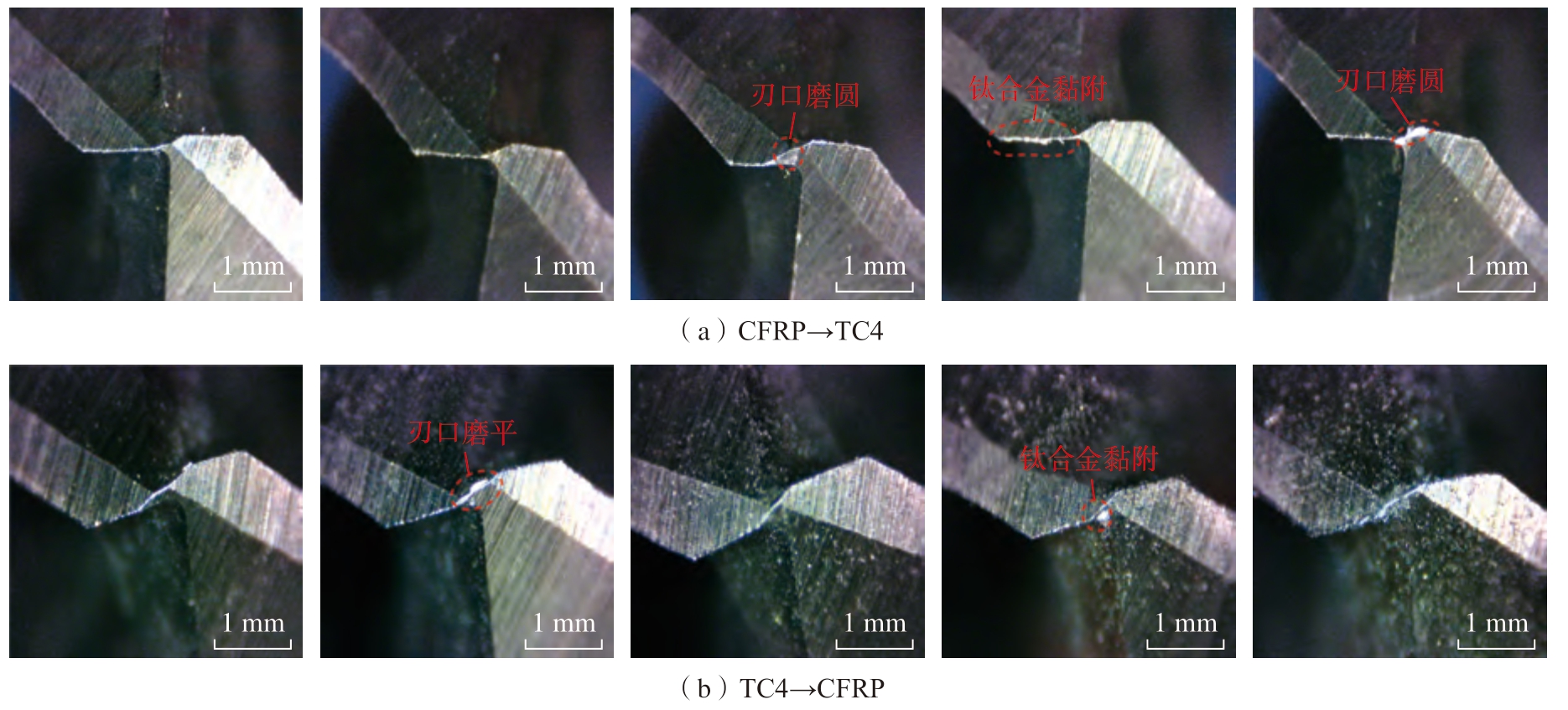

2.4 刀具损伤

刀具磨损是评价加工材料可加工性的重要指标之一,且刀具的磨损状态能够直接或间接反映轴向力,主切削刃与横刃的磨损情况如图12和13所示。

图12 刀具主切削刃磨损

Fig.12 Wear of main cutting edge of the tool

图13 刀具横刃磨损

Fig.13 Chisel edge wear of the tool

在超声啄式钻削工艺下,对于CFRP/TC4 叠层材料,刀具从一种相进给到另一种相时,伴随着材料的改变会出现不同的磨损状态。可以看出,刀具磨损越剧烈,其对应轴向力也会增加,这也反映在前文2.1 节轴向力检测中。加工CFRP 时刀具出现主切削刃磨损,TC4 部分由于切削力的急剧增加,从而加速主切削刃磨圆,且会因为钛塑性出现钛黏附作用。在加工CFRP→TC4 方向的过程中,主切削刃的刃口磨损侵蚀相对剧烈,刃口钝化现象比较明显,这是因为切除的碳纤维粉末侵入刀具与未切割CFRP 之间,从而加速刀具磨损。在切削TC4 时,温度的急剧增加会导致TC4切屑黏附在刀具前刀面。在加工TC4→CFRP 方向时,主切削刃以及横刃的磨损状况相对良好,没有发现明显的切屑黏附以及刃口磨损,这是因为黏附在主切削刃上的TC4 切屑会缠绕在刀具表面,从而顶替主切削刃切削CFRP,进而保护了刀具,降低磨损。仅从刀具磨损角度分析,沿TC4→CFRP 方向加工有利于延长刀具使用寿命。

3 结论

通过上述分析,不同钻进顺序下超声啄式钻削复合工艺加工CFRP/TC4 叠层材料所获得的加工质量截然不同,试验获得以下4 个主要结论。

(1)不同钻进顺序下轴向力不一,加工参数的改变会引起轴向力变化。从TC4 方向进给产生的轴向力要低于CFRP 方向,且不论钻削哪种材料,第1 次进给时的轴向力均低于第2 次进给。钻削TC4 时轴向力约是CFRP 时的7~8 倍。两种材料轴向力对于进给速度比主轴转速更加敏感。进给速度增大,轴向力呈现增大趋势,主轴转速增加,轴向力会因为材料不同,变化也有所区别,但最终都会降低。同时,主轴转速增加以及材料属性差异带来的材料热软化作用对轴向力影响显著。

(2)不同钻进顺序使得CFRP 出口分层差异明显。TC4→CFRP 方向分层因子比反方向大,出口分层损伤更加显著。支撑材料相比于温升作用更有利于降低分层损伤。此外,不论何种进给方向,分层因子都会随着进给速度的增加最终呈现上升趋势。

(3)不同钻进顺序对孔内壁质量的影响也有差别。两种钻削顺序下,孔内壁缺陷主要有基体缺失带来的纤维断裂、表面空洞以及部分裂纹,且纤维铺层角度不同所带来的缺陷也不同。从结果来看,TC4→CFRP 方向的孔内壁质量更好。

(4)刀具磨损随钻进顺序改变而变化。沿TC4→CFRP方向加工有利于延长刀具使用寿命,降低刀具磨损。

[1] GEIER N, XU J Y, PERESZLAI C, et al. Drilling of carbon fibre reinforced polymer (CFRP) composites: Difficulties, challenges and expectations[J]. Procedia Manufacturing, 2021, 54: 284-289.

[2] XU J Y, LIN T Y, DAVIM J P, et al. Wear behavior of special tools in the drilling of CFRP composite laminates[J]. Wear, 2021, 476: 203738.

[3] XU J Y, YIN Y K, PAULO DAVIM J, et al. A critical review addressing drilling-induced damage of CFRP composites[J]. Composite Structures, 2022, 294: 115594.

[4] JIAO F, LI Y X, NIU Y, et al. A review on the drilling of CFRP/Ti stacks: Machining characteristics, damage mechanisms and suppression strategies at stack interface[J]. Composite Structures, 2023, 305: 116489.

[5] 陈明, 徐锦泱, 安庆龙. 碳纤维复合材料与叠层结构切削加工理论及应用技术[M]. 上海: 上海科学技术出版社, 2019.

CHEN Ming, XU Jinyang, AN Qinglong. Machining theory and application techniques for CFRP composites and multilayer stacks[M].Shanghai: Shanghai Scientific & Technical Publishers, 2019.

[6] 王福吉, 栗盛开, 付饶, 等. CFRP/TC4叠层钻削刀具与低频振动工艺适配性研究[J]. 工具技术, 2023, 57(4): 3-10.

WANG Fuji, LI Shengkai, FU Rao, et al. Research on suitability of CFRP/TC4 stacked drilling tool and low frequency vibration process[J]. Tool Engineering, 2023, 57(4): 3-10.

[7] 付余, 丁悦. CFRP/TC4叠层材料低频振动制孔损伤评价方法研究[J]. 工具技术, 2022, 56(11): 18-28.

FU Yu, DING Yue. Research on damage evaluation method of low frequency vibration hole-making of CFRP/TC4 laminated materials[J]. Tool Engineering, 2022, 56(11): 18-28.

[8] CAO S Y, LI H N, HUANG W J, et al. A delamination prediction model in ultrasonic vibration assisted drilling of CFRP composites[J]. Journal of Materials Processing Technology, 2022, 302: 117480.

[9] BERTOLINI R, ALAGAN N T, GUSTAFSSON A, et al.Ultrasonic vibration and cryogenic assisted drilling of aluminum-CFRP composite stack—An innovative approach[J]. Procedia CIRP, 2022, 108:94-99.

[10] WANG C H, LI P N, LI S J, et al. Study on the mechanism and performance of longitudinal-torsional ultrasonic vibration assisted drilling CFRP/Ti stack[J]. Journal of Manufacturing Processes, 2023, 92: 453-465.

[11] XU J Y, EL MANSORI M, VOISIN J, et al. On the interpretation of drilling CFRP/Ti6Al4V stacks using the orthogonal cutting method:Chip removal mode and subsurface damage formation[J]. Journal of Manufacturing Processes, 2019, 44: 435-447.

[12] ZOU F, DANG J Q, CHEN T, et al. Evaluation of typical holemaking strategies on mechanical behavior of CFRP/Ti single-lap bolted joints[J]. Composite Structures, 2023, 305: 116511.

[13] ELTAGGAZ A, DEIAB I. Comparison of between direct and peck drilling for large aspect ratio in Ti-6Al-4V alloy[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(9): 2797-2805.

[14] 赵亭, 肖继明, 范思敏, 等. TC4钛合金低频振动钻削切屑形态和钻削力研究[J]. 中国机械工程, 2020, 31(19): 2276-2282.

ZHAO Ting, XIAO Jiming, FAN Simin, et al. Study on chip shapes and drilling forces of low frequency vibration drilling of TC4 titanium alloy[J].China Mechanical Engineering, 2020, 31(19): 2276-2282.

[15] SHAO Z Y, JIANG X G, GENG D X, et al. The interface temperature and its influence on surface integrity in ultrasonic-assisted drilling of CFRP/Ti stacks[J]. Composite Structures, 2021, 266: 113803.

[16] XU J Y, LI C, CHEN M, et al. On the analysis of temperatures,surface morphologies and tool wear in drilling CFRP/Ti6Al4V stacks under different cutting sequence strategies[J]. Composite Structures, 2020, 234:111708.

[17] CHEN W C. Some experimental investigations in the drilling of carbon fiber-reinforced plastic (CFRP) composite laminates[J]. International Journal of Machine Tools and Manufacture, 1997, 37(8): 1097-1108.