7xxx 系(Al–Zn–Mg–Cu)铝合金因其密度低、强度高、韧性良好,被广泛应用于航空航天工业[1–3]。近年来,随着我国航空事业的快速发展,特别是大型飞机的陆续服役,对高性能大规格铝合金厚板的需求日益增加[4–6]。为推动航空工业的快速发展,亟须开发高强、高韧的7xxx 铝合金厚板型材[7–9]。

7xxx 系铝合金作为可变形热处理强化的铝合金材料,采用成分优化、变形和热处理相结合的方法是满足7xxx 铝合金厚板适应恶劣环境的重要手段[10–13]。目前,国内外对7xxx 铝合金的研究主要集中在薄板的组织、热处理、变形和力学性能之间的关系,对厚板的组织和性能沿壁厚方向的差异研究较少,然而这项研究是十分有意义的。相比于普通薄板型材,7xxx 铝合金的淬火敏感性不利于获得高性能的厚板,由于在淬火过程中表层和中心层的冷却速度不同,往往会导致性能的不均匀性[14–16]。Liu 等[17]研究了淬火敏感性对7xxx 铝合金厚板组织的影响,指出快速淬火有利于防止固溶原子过早的消耗,但过快的淬火速率会在沿壁厚方向形成较大的温度梯度,从而产生残余应力。Yuan 等[18]的研究表明,随着Zn 含量的增加及Cu含量的降低,7xxx 系铝合金的淬火敏感性降低。采用以上策略开发的7065 铝合金,作为新一代7xxx 系铝合金的重要代表之一,在满足强度和塑性的同时具有较低的淬火敏感性,更适合于厚板的开发。

He 等[19]的研究表明,在7065铝合金厚板的制备过程中,由于合金元素含量较高,可能会形成粗大的非平衡共晶相,这些相在形变热处理过程中的溶解和析出行为对合金的综合性能有很大影响。Deng 等[20]的研究表明,均匀化处理能否消除粗大的第二相将对合金后续的热加工过程产生显著影响。时效处理后η(MgZn2)析出相的形态、体积分数、分布与合金的强度密切相关[21–23]。Li 等[24]研究了厚度为25 mm 和50 mm 的7065 铝合金厚板在制备过程中的组织和性能的演变,结果表明,表层易发生动态再结晶,使得厚向位错密度不均匀,时效处理后中心层析出相细小弥散,造成性能各向异性。虽然许多学者对7065 铝合金厚板进行了研究,但对于大规格的7065 铝合金厚板不同壁厚位置的力学性能及制备过程中的组织演变的系统研究却鲜有报道。

目前,新型的7065 铝合金具有良好的综合性能,然而生产7065 铝合金大规格厚板材的难度是非常大的。本文采用半连续铸造方法制备了厚度为520 mm 的连铸锭,然后通过轧制方式成功制备出厚度为125 mm 的大规格7065 铝合金板材,并对不同壁厚位置显微组织和力学性能进行系统深入的分析探讨。

1 试验材料与方法

1.1 试验材料

采用工业化生产工艺制备大规格7065 铝合金厚板,7065 铝合金的实际成分如表1所示,以工业纯Al、工业纯Zn、工业纯Mg、Al–Cu、Al–Zr中间合金为原料,采用半连续铸造工艺获得壁厚为520 mm 的连铸锭,铸造温度为720 ℃,冷却水流量为3000 L/h,铸造速度为65 mm/min。将铸锭进行两阶段均匀化退火处理(400℃/10 h +470 ℃/44 h +炉冷),然后在400 ℃下进行热轧,轧制速度为1 m/s,道次变形量为20~30 mm,共轧制15 个道次,最终轧制板厚为125 mm。固溶处理采用HLG–24–6F 铝材快速淬火炉将热轧厚板在470 ℃下固溶2 h,随后立刻用水淬火,最后采用HLG–18–3F 井式加热时效炉在160 ℃下时效12 h。

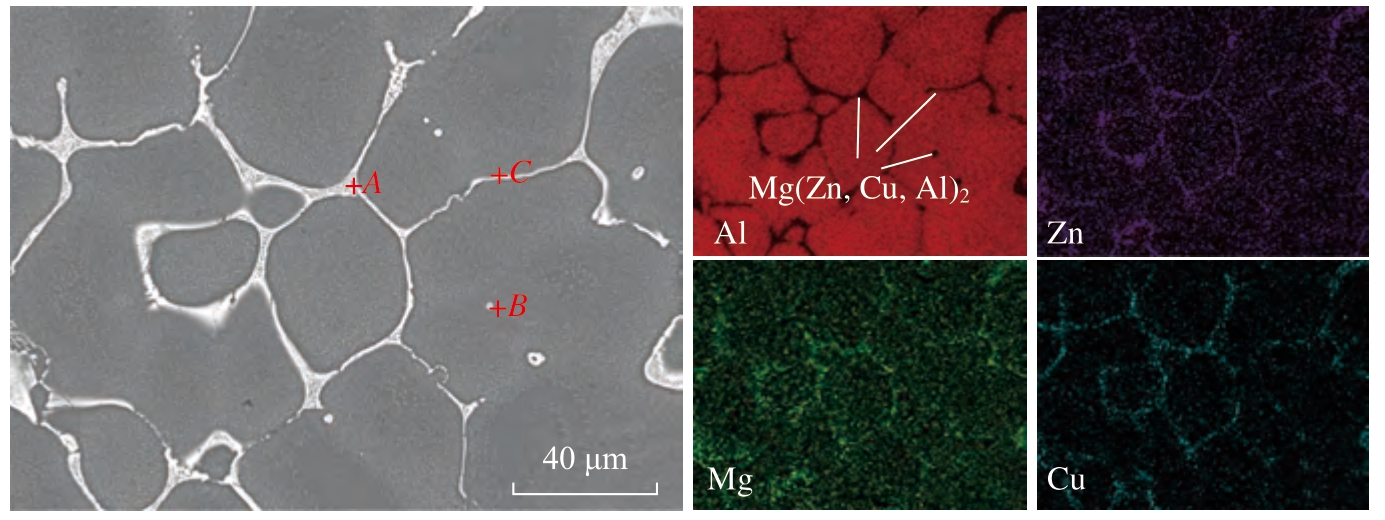

表1 7065 铝合金的化学成分(质量分数)

Table 1 Chemical composition of 7065 aluminum alloy (mass fraction) %

Zn Mg Cu Zr Al 7.66 1.68 1.88 0.11 余量

1.2 试验方法

显微组织试样在厚板不同壁厚的3 个位置切取(表层、1/4 层和中心层),按照标准金相制样方法进行磨制和抛光,采用Keller 试剂(配比为1.0% HF +1.5% HCl +2.5% HNO3 +95% H2O,质量分数)进行腐蚀,腐蚀时间为10~15 s;采用光学显微镜(OM,OLYMPUS–GX71)和扫描电子显微镜(SEM,Apreo C)观察铸态、均匀化态、热轧态和时效态7065合金厚板的显微组织,并利用SEM配备的能谱仪(EDS)分析典型第二相的成分。采用DSC131 Evo 差式扫描量热仪(DSC)对铸态样品进行测试,起始温度为室温,加热温度至600 ℃,升温速率为10 ℃/min。采用X’Pert PRO 型X 射线衍射仪(XRD)对均匀化态样品进行物相分析,X 射线衍射仪工作电压为40 kV,工作电流为40 mA,使用CuKα谱线,扫描速率为5(°)/min,扫描范围为20°~80°。采用JEM–2100 透射电子显微镜(TEM)对时效态样品的析出相进行表征,利用选区电子衍射(SAED)鉴定样品中的时效析出相。透射样品制备将试样研磨至50 μm 以下,使用型号为Gatan691 的离子减薄仪进行离子减薄,参数依次为9°– 5.0 keV、6°– 4.0 keV 和3°–3.8 keV。采 用Image – Pro Plus 分 析 软件分别对晶粒尺寸、第二相体积分数和再结晶体积分数进行测量,每次测量选择5 个图像样本进行统计并取平均值。

测试不同壁厚位置时效态7065合金的室温拉伸力学性能,片状拉伸试样在轧制面上分别沿平行于轧制方向(RD)和垂直于轧制方向(TD)切取,拉伸试样的平行段尺寸为15 mm×5 mm×2 mm,室温拉伸试验采用E44.304 型万能试验机进行,拉伸速率为1 mm/min,每个壁厚位置和方向各取3 个试样测试数据的平均值。

2 结果与讨论

2.1 固溶处理前组织演变

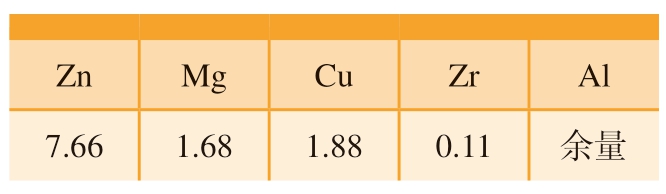

图1为铸态7065 铝合金厚板金相组织及晶粒尺寸。如图1(a ~(c)所示,铸态7065 合金不同位置处显微组织均由α–Al 枝晶和分布于枝晶间的非平衡共晶组织构成。由于表层至中心层凝固速率逐渐降低,导致表层到中心层的晶粒尺寸逐渐增大,非平衡共晶组织含量逐渐增多、尺寸增加。如图1(d)~(f)所示,不同位置晶粒尺寸均服从正态分布,表层平均晶粒尺寸最小为166.1 μm;1/4 层的晶粒尺寸粗化,平均尺寸为207.9 μm;中心层的平均晶粒尺寸最为粗大,为229.4 μm,较表层的平均晶粒尺寸增大38.1%。

图1 铸态7065 铝合金厚板金相组织及晶粒尺寸

Fig.1 Metallographic structure and grain size of as-cast 7065 aluminum alloy thick plate

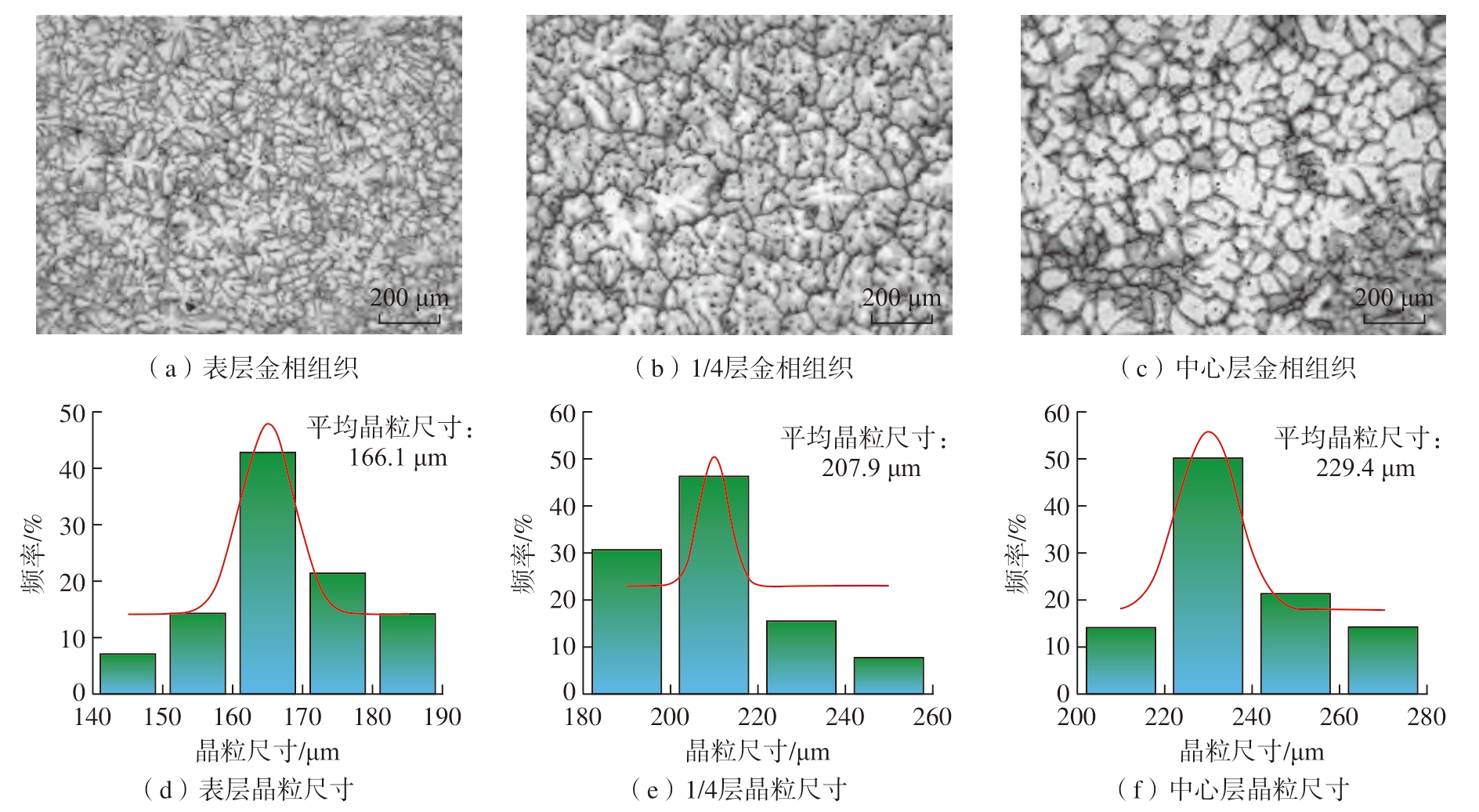

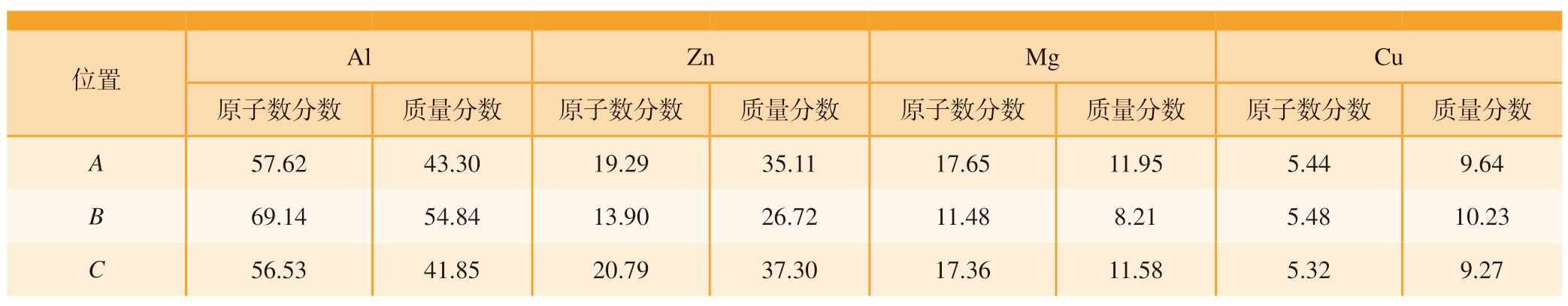

图2为铸态7065 铝合金厚板典型SEM 组织及元素分布。可以看出,Al、Zn、Mg 和Cu 元素主要在枝晶间及晶粒内部弥散分布的第二相处发生聚集,铸态7065 铝合金厚板组织中第二相的体积分数为37.2%。表2中给出了铸态合金中不同形貌第二相的EDS 结果。除基体Al 元素外,合金元素的含量均高于7065 合金化学成分平均水平,并且Zn 元素是占比最多的合金元素,其次为Mg、Cu含量。不同第二相中,各元素比例大致相同,表明它们为同种第二相。根据EDS 结果和文献[25–26]表明,铸态7065 合金组织的第二相主要为η(Mg(Zn,Cu,Al)2)相,Mg(Zn,Cu,Al)2 和MgZn2 相具有相同的结构,这是由于MgZn2 原子点阵中的部分Zn 原子被Cu、Al 原子取代。

图2 铸态7065 铝合金厚板典型SEM 组织及元素分布

Fig.2 Typical SEM microstructure and element distribution of as-cast 7065 aluminum alloy thick plate

表2 图2中第二相的EDS 分析结果

Table 2 Results of EDS analysis of the second phase in Fig.2 %

位置 Al Zn Mg Cu原子数分数 质量分数 原子数分数 质量分数 原子数分数 质量分数 原子数分数 质量分数A 57.62 43.30 19.29 35.11 17.65 11.95 5.44 9.64 B 69.14 54.84 13.90 26.72 11.48 8.21 5.48 10.23 C 56.53 41.85 20.79 37.30 17.36 11.58 5.32 9.27

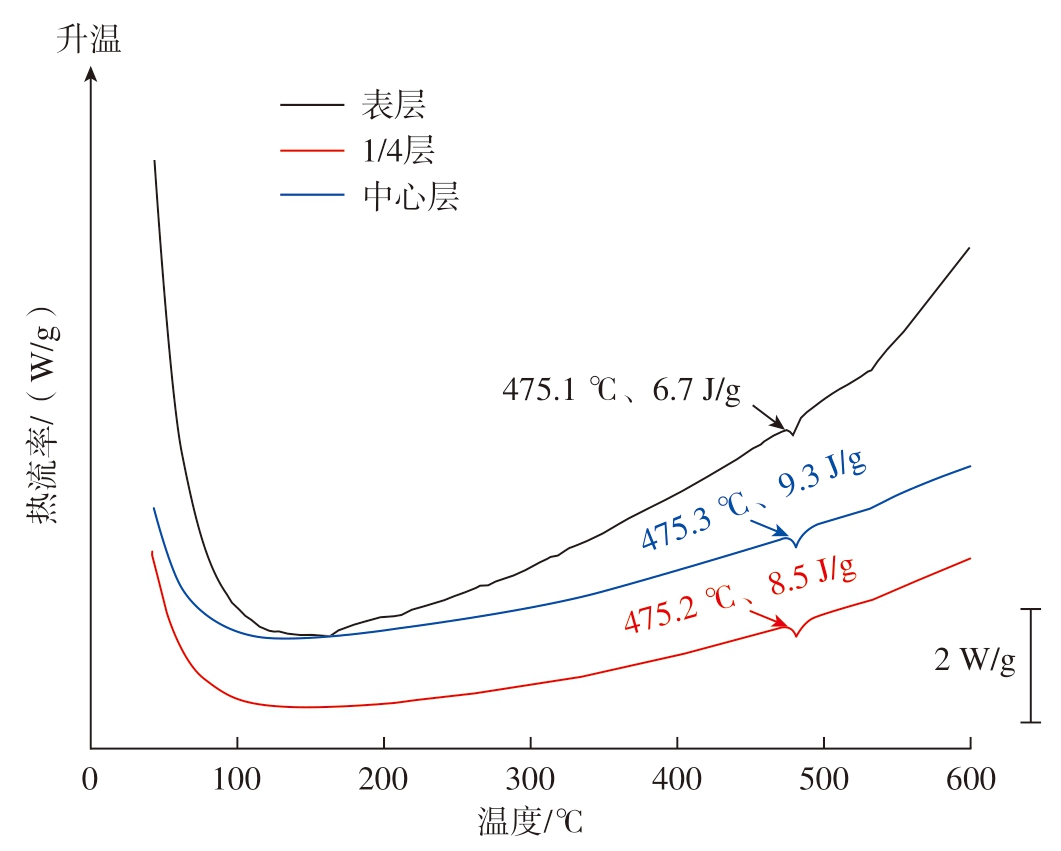

图3 为铸态7065 铝合金厚板的DSC 曲线。可以看出,各曲线均出现了一个明显的吸热峰,从表层到中心层,吸热峰的起始温度分别为475.1 ℃、475.2 ℃和475.3 ℃,该温度为Mg(Zn,Cu,Al)2 相的熔化温度,同时根据此温度可确定7065 厚板的均匀化退火温度。吸热峰的出现是由于第二相熔化吸收热量所致。随着壁厚位置从表层到中心层,吸热峰的面积逐渐增加,表明η 相的含量排序为表层<1/4 层<中心层,与图1的相一致。

图3 铸态7065 铝合金厚板的DSC 曲线

Fig.3 DSC curves of as-cast 7065 aluminum alloy thick plate

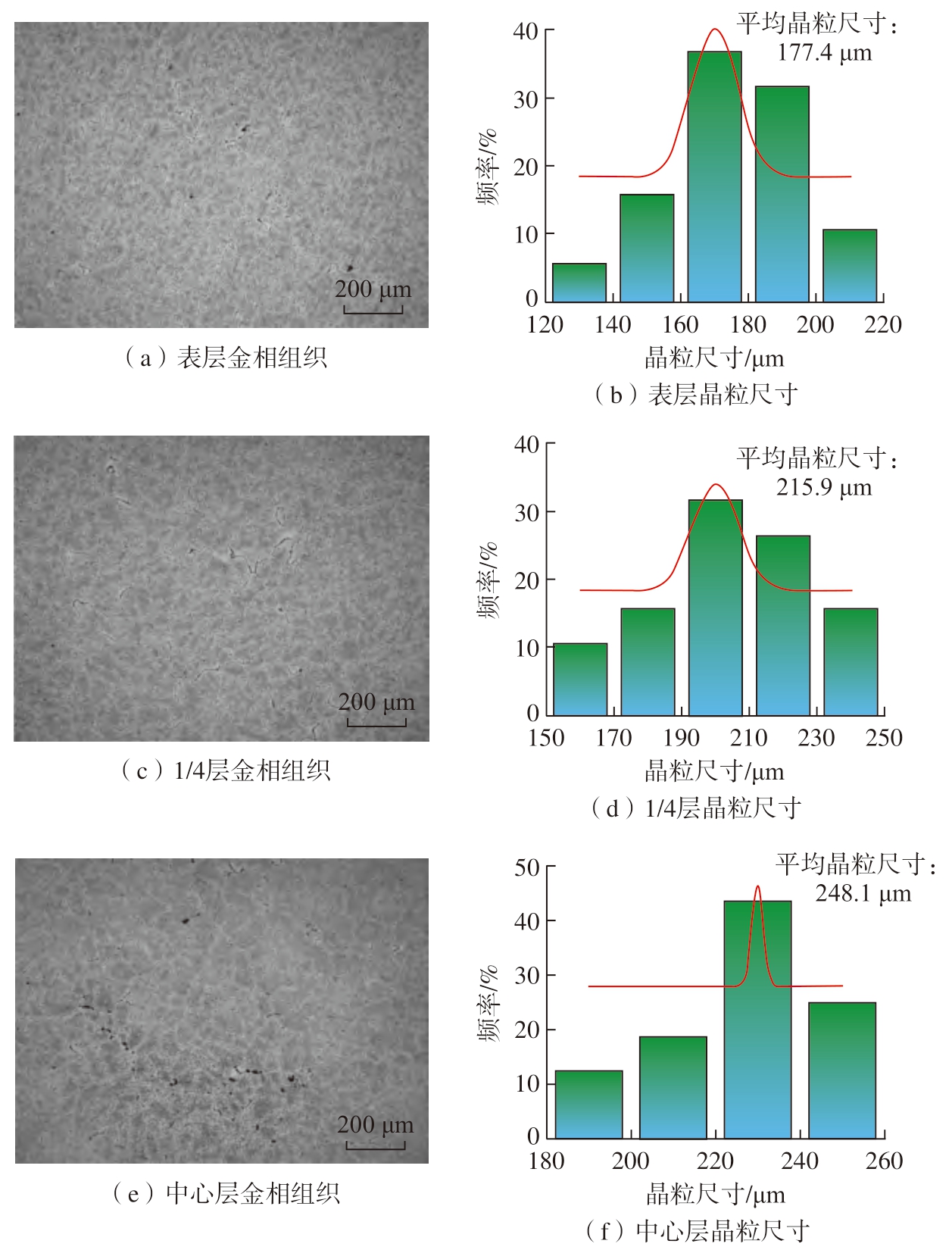

为了便于后续的热轧变形,消除铸态组织中的成分偏析和粗大的凝固第二相,提高合金的塑性,对铸态合金进行了均匀化处理。图4为均匀化态7065 铝合金厚板金相组织及晶粒尺寸。如图4(a)、(c)、(e)所示,经均匀化处理后,晶界处绝大部分的粗大共晶组织发生溶解,在晶界处只能观察到少量未溶解相存在,由表层至中心层,未溶解的第二相逐渐增多,晶粒形貌由树枝晶转变为等轴晶。如图4(b)、(d)、(f)所示,由表层至中心层,平均晶粒尺寸增大,表层的平均晶粒尺寸最小,为177.4 μm,中心层的平均晶粒尺寸最大,为248.1 μm,与铸态相比,不同壁厚位置的晶粒尺寸均没有发生明显的长大。

图4 均匀化态7065 铝合金厚板金相组织及晶粒尺寸

Fig.4 Microstructure and grain size of homogenized 7065 aluminum alloy thick plate

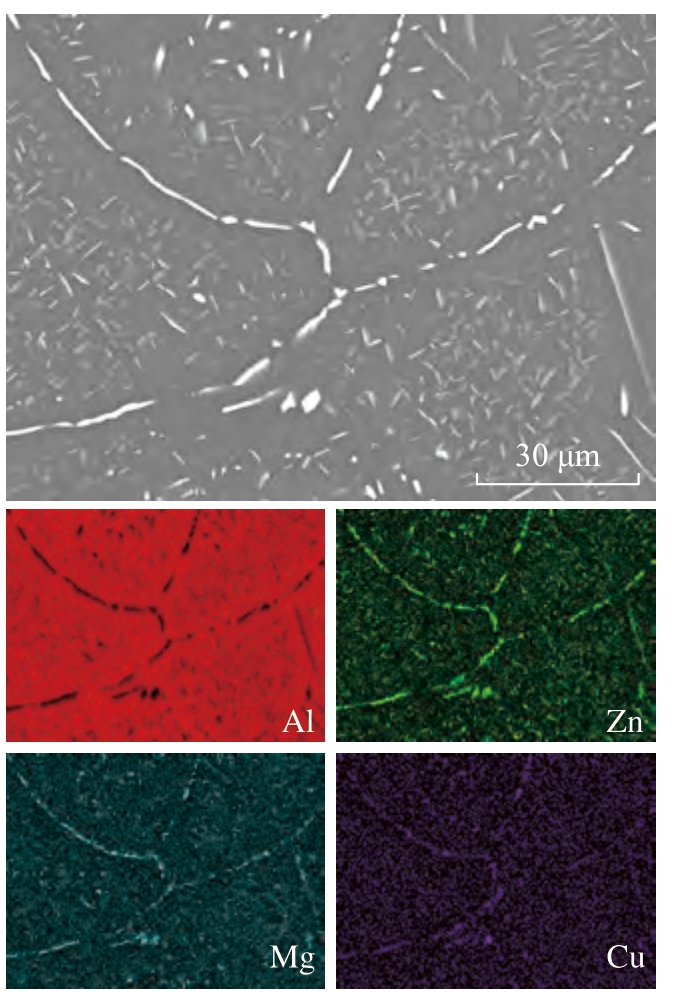

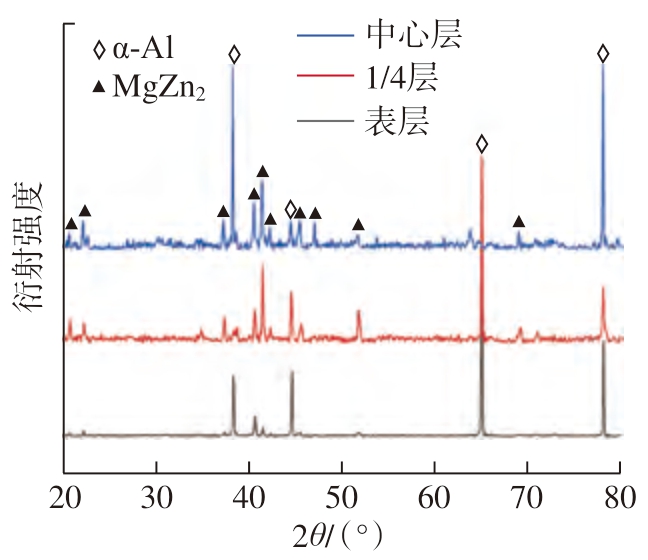

图5 为均匀化态7065 铝合金厚板典型SEM 组织及元素分布。可以看出,在晶粒内部和晶界处均析出了大量的第二相,与晶界处相比,晶内的析出相较为细小。经过均匀化处理后,随着大部分第二相固溶到基体中,第二相的体积分数大幅度下降,均匀化态组织中的第二相体积分数降至13.2%,体积分数比铸态降低了64.5%。根据元素分布的分析结果,晶粒内部和晶界处析出相主要为Zn、Mg 和Cu 合金元素,结合图6均匀化态7065 铝合金厚板XRD 图谱可知,不同壁厚位置试样均由α-Al和MgZn2 型金属间化合物构成,说明均匀化态合金中第二相主要为Mg(Zn,Cu,Al)2 相,在均匀化过程中未发生明显的相变。

图5 均匀化态7065 铝合金厚板典型SEM 组织及元素分布

Fig.5 Typical SEM microstructure and element distribution of homogenized 7065 aluminum alloy thick plate

图6 均匀化态7065 铝合金厚板XRD 图谱

Fig.6 XRD patterns of homogenized 7065 aluminum alloy thick plate

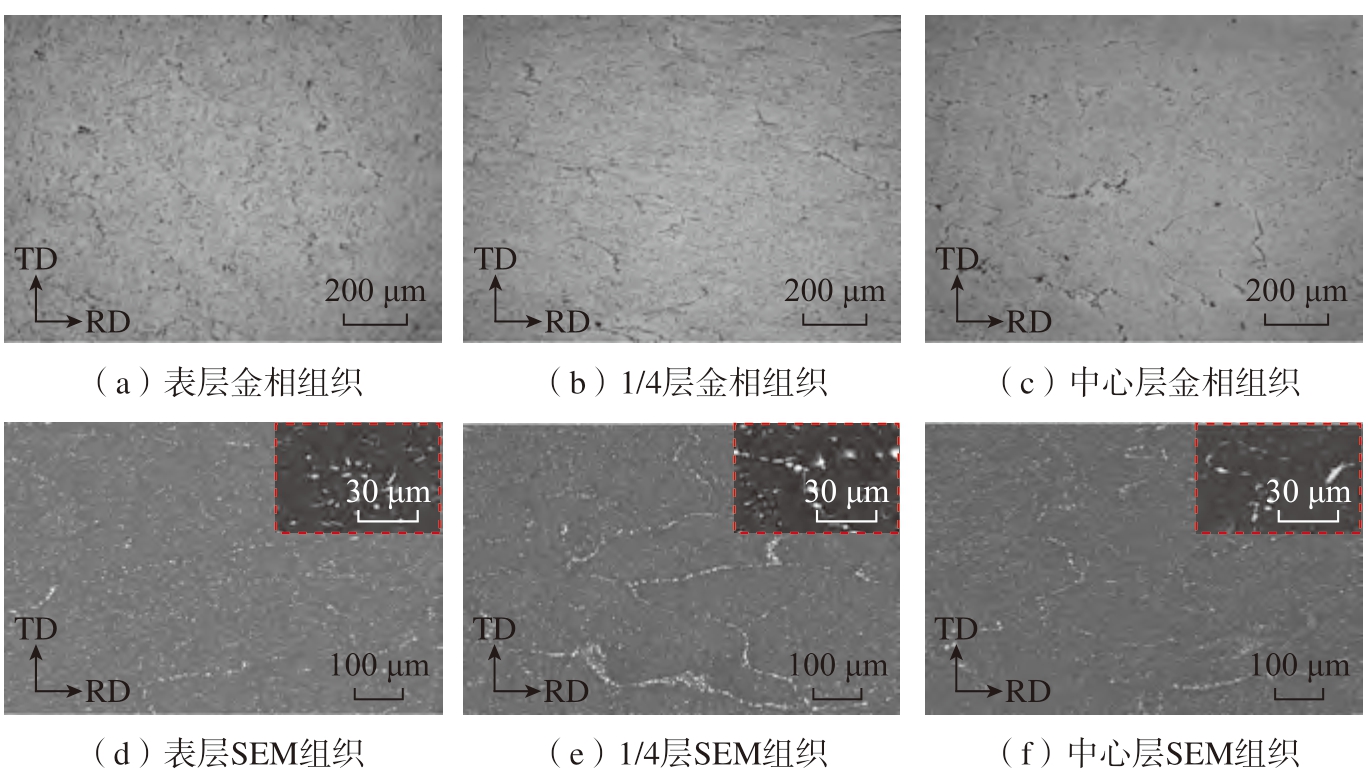

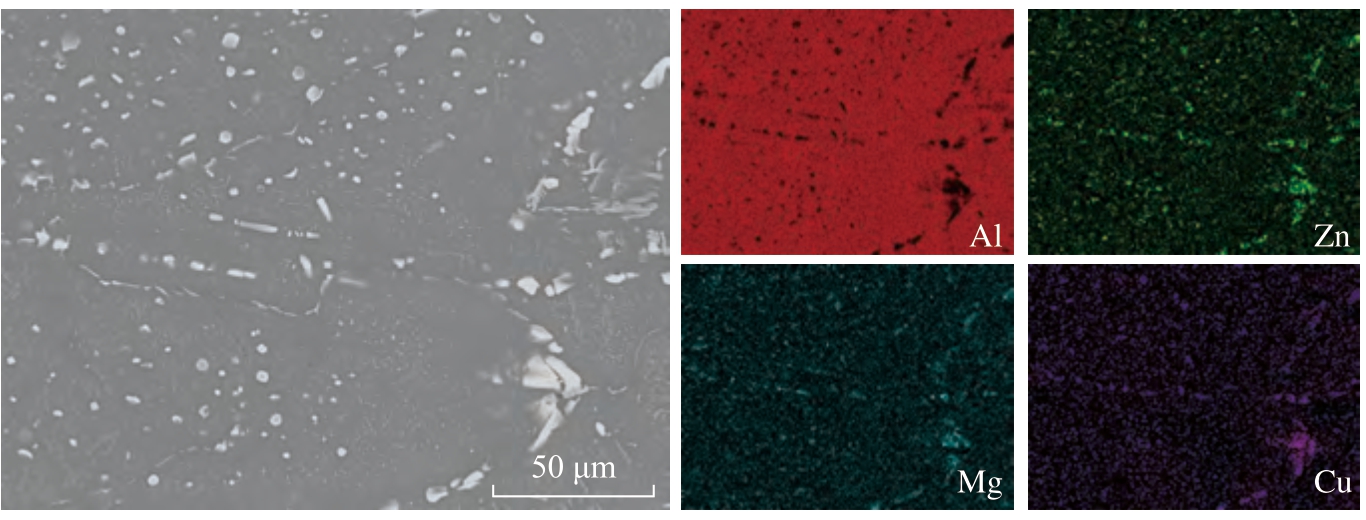

图7(a)~(c)为热轧态7065铝合金厚板金相组织。可以看出,晶粒沿轧制方向被拉长,晶粒的变形程度从表层到中心层逐渐减小,未观察到明显的再结晶晶粒,再结晶的出现会严重降低合金的强度。Yan 等[27]的研究也表明,由于7065 铝合金的层错能较高,在热变形过程中主要发生动态回复而不是动态再结晶。图7(d)~(f)为热轧态7065 铝合金厚板SEM 组织。可以看出,第二相主要沿轧制方向分布,沿轧制方向存在尺寸较为粗大的第二相和均匀分布的细小第二相,第二相在热轧过程经历不同程度的回溶和破碎,与均匀化态相比,第二相的数量和尺寸均有所下降,并且第二相的形貌逐渐球化,减少了变形过程中的应力集中,提高了合金的强度。从厚板表层到中心层,由于厚板在热轧过程中所受的应变逐渐减小,第二相的尺寸有所增加。图8为热轧态7065 铝合金厚板典型SEM 组织及元素分布。可以看出,合金中第二相主要含有Zn、Mg、Cu 合金元素,表明Mg(Zn,Cu,Al)2 相并未发生转变,经热轧处理后,η 相在400 ℃的热轧温度下又有部分回溶,η 相的体积分数下降,仅为10.3%。

图7 热轧态7065 铝合金厚板显微组织

Fig.7 Microstructure of hot-rolled 7065 aluminum alloy thick plate

图8 热轧态7065 铝合金厚板典型SEM 组织及元素分布

Fig.8 Typical SEM microstructure and element distribution of hot-rolled 7065 aluminum alloy thick plate

2.2 时效态组织与性能分析

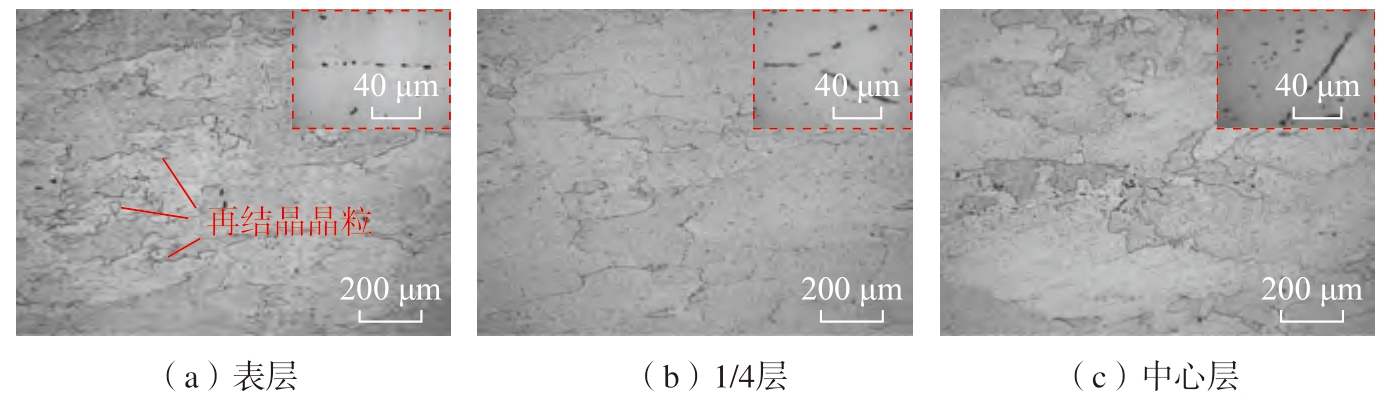

图9为时效态7065 铝合金厚板的金相组织。可以看出,沿着轧制方向存在少量未溶解的第二相,未溶相主要分布在晶界附近,沿着壁厚方向未溶相数量和尺寸均略有增加,这与原始铸态组织有关,铸态组织中表层第二相尺寸最小,在固溶处理过程溶解速度较快,而中心层第二相较为粗大,固溶过程中溶解速度相对较慢。

图9 时效态7065 铝合金厚板金相组织

Fig.9 Metallographic structure of aged 7065 aluminum alloy thick plate

此外,时效态组织中晶粒内部可以观察到部分再结晶晶粒,尤其在晶界处产生了一些尺寸细小的再结晶晶粒,表层的再结晶体积分数为9.98%,1/4 层为8.16%,中心层为7.06%,再结晶晶粒的数量逐渐减少。在热轧过程中,由于轧辊和板材接触面之间的摩擦,在表层产生强烈的剪切应变,并且根据几何对称性,剪切应变在中心层消失,从而导致应变值从表层到中心层逐渐减小。同时表层附近散热较快,因此变形储能从表层到中心层也降低,因此在固溶处理过程中,靠近表层的再结晶程度会更高。

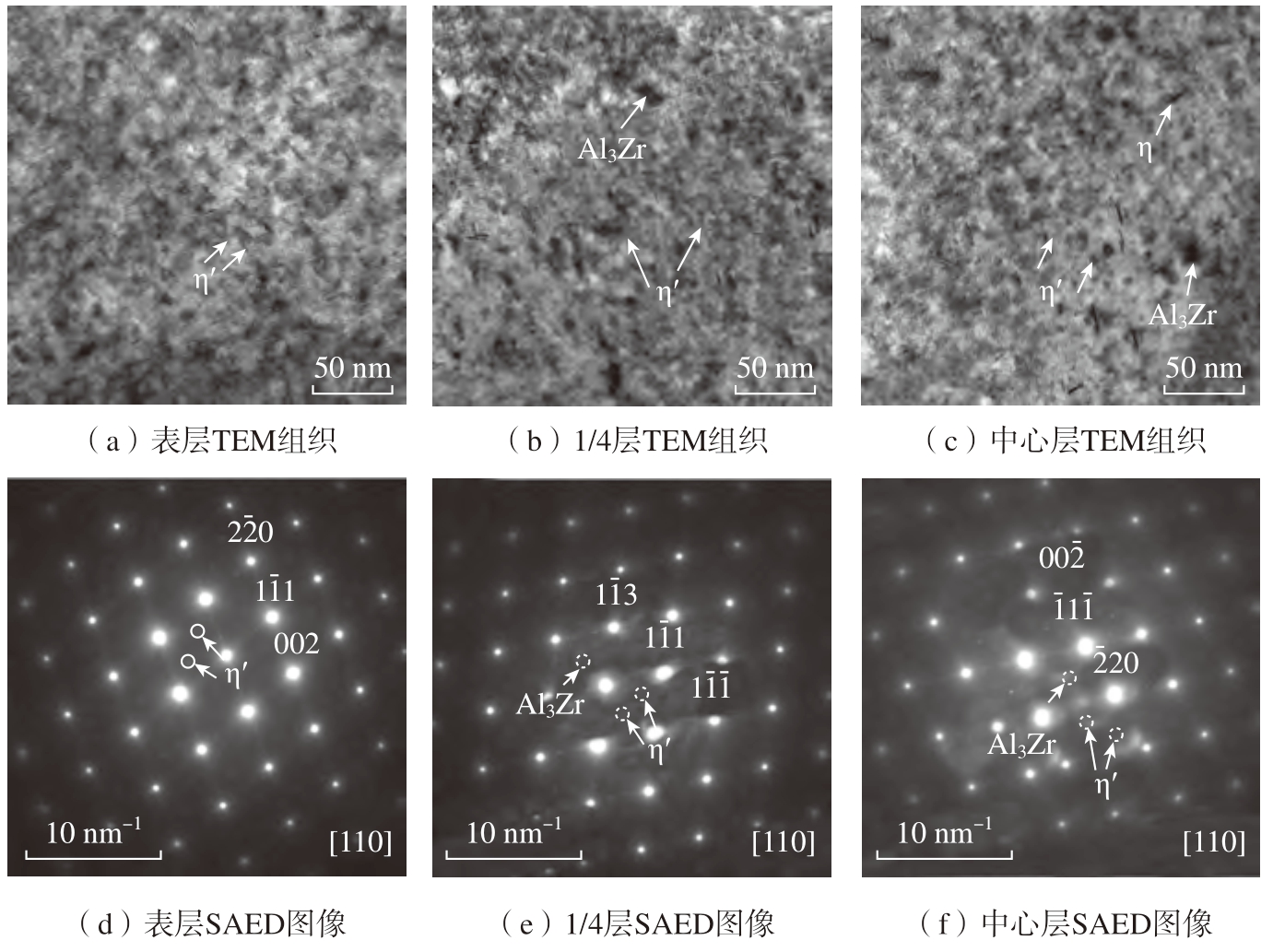

7065 铝合金固溶时效处理后会引入纳米尺度的析出相,为了进一步分析热处理析出相进行了TEM 观察,结果如图10所示。可以看出,不同壁厚位置处合金基体中均出现大量纳米尺度的析出相。由SAED 图像可以确定,不同壁厚位置的析出相主要为η′相,呈细小的针状或短棒状,同时在中心层观察到了少量的粗大针状η 相。

图10 时效态7065 铝合金厚板TEM 组织及SAED 图像

Fig.10 TEM microstructure and SAED image of aged 7065 aluminum alloy thick plate

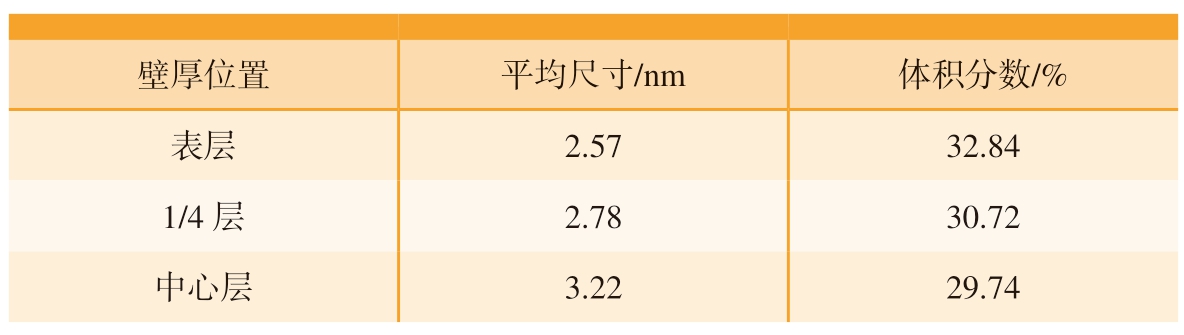

一般而言,η′相越细小,体积分数越高,合金的强度越高。如表3所示,从表层到中心层,η′相尺寸略有增加,η′相的体积分数略有降低,表层位置处η′相尺寸较小,平均尺寸为2.57 nm,体积分数为32.84%,中心层的η′相平均尺寸为3.22 nm,体积分数为29.74%。这是由于在固溶处理之后的淬火过程中,过饱和固溶体不稳定,沿壁厚方向必然会存在冷却速度的差异。当小于临界冷却速率时,会发生分解进而析出平衡相η相,这些相尺寸较大,对强度的贡献明显小于η′相,同时消耗了大量的Zn、Mg 合金元素,大大降低了基体中溶质原子浓度和空位浓度。溶质原子浓度的降低导致时效后基体中可形成的η′相的体积分数减小;空位浓度的降低导致η′相的弥散程度减小、尺寸增大,从而导致合金的强度降低。同时在1/4 层和中心层还存在Al3Zr 相的斑点,然而表层没有发现Al3Zr 相的斑点,可能是由于Al3Zr 相在表层分布较少,并没有被检测出来。据文献[9]报道,Al3Zr相能够钉扎晶界,会抑制再结晶的形成,这与图9的结果一致。

表3 时效态7065 铝合金厚板η′相的尺寸和体积分数

Table 3 Size and volume fraction of η′ phase in aged 7065 aluminum alloy thick plate

壁厚位置 平均尺寸/nm 体积分数/%表层 2.57 32.84 1/4 层 2.78 30.72中心层 3.22 29.74

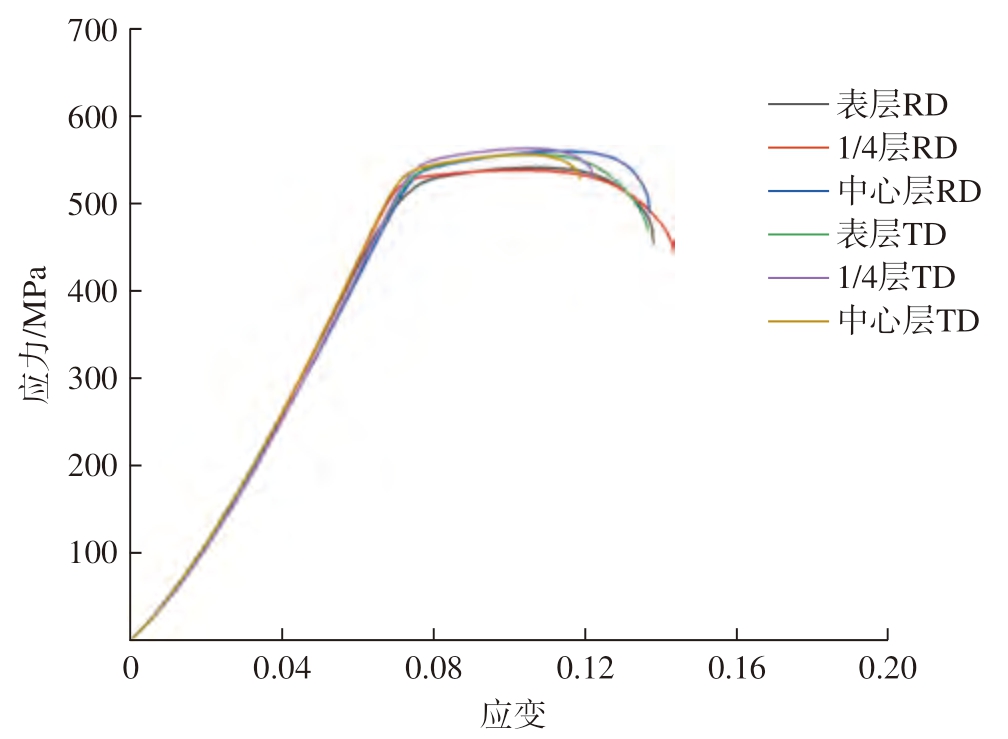

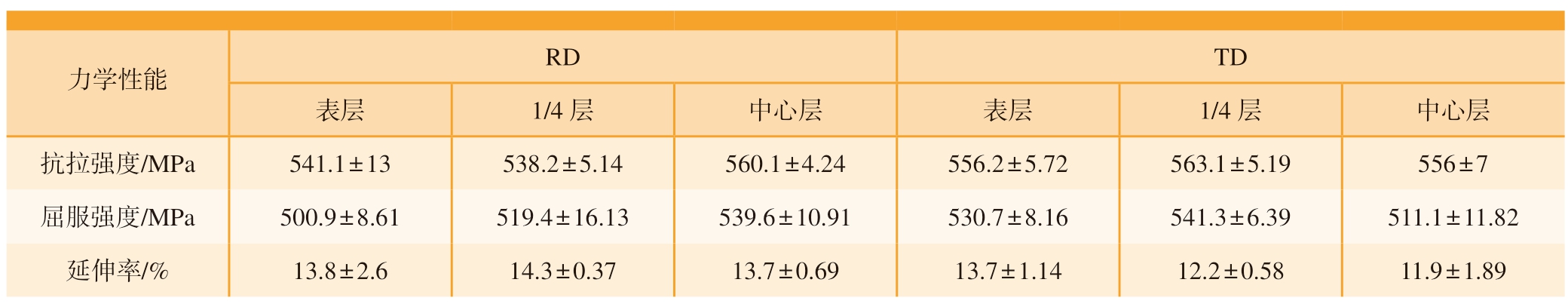

图11为时效态7065 铝合金厚板拉伸应力–应变曲线。表4 给出了时效态7065 铝合金试样力学性能的具体数值。可以看出,沿RD 方向拉伸,由表层到中心层,板材抗拉强度先下降后上升,中心层具有最高的强度; 1/4 层的抗拉强度最低,抗拉强度和屈服强度分别为538.2 MPa 和519.4 MPa。延伸率的变化呈相反的趋势,1/4 层的延伸率最大,为14.3%,中心层的延伸率最小,为13.7%。沿TD 方向拉伸,由表层到中心层,力学性能的变化趋势与RD方向不同,板材抗拉强度先上升后下降,延伸率逐渐下降,1/4 层的抗拉强度和屈服强度最高,分别为563.1 MPa 和541.3 MPa;中心层的强度和塑性都是最低的,其抗拉强度、屈服强度和延伸率分别为556 MPa、511.1 MPa 和11.9%;表层的延伸率最高,为13.7%,中心层的延伸率最低,为11.9%。厚板沿RD 方向拉伸的延伸率略大于沿TD 方向,表明沿变形晶粒长度方向可获得较大的延伸率。

图11 时效态7065 铝合金厚板拉伸应力–应变曲线

Fig.11 Tensile stress-strain curve of aged 7065 aluminum alloy thick plate

表4 时效态7065 铝合金厚板力学性能

Table 4 Mechanical properties of aged 7065 aluminum alloy thick plate

力学性能 RD TD表层 1/4 层 中心层 表层 1/4 层 中心层抗拉强度/MPa 541.1 ± 13 538.2 ± 5.14 560.1 ± 4.24 556.2 ± 5.72 563.1 ± 5.19 556 ± 7屈服强度/MPa 500.9 ± 8.61 519.4 ± 16.13 539.6 ± 10.91 530.7 ± 8.16 541.3 ± 6.39 511.1 ± 11.82延伸率/% 13.8 ± 2.6 14.3 ± 0.37 13.7 ± 0.69 13.7 ± 1.14 12.2 ± 0.58 11.9 ± 1.89

在相同壁厚位置沿不同方向拉伸,板材强度差异不大,1/4 层沿RD和TD 方向拉伸出现强度的最大差异,但差异也小于5%。根据析出强化机理,η′相越细小,体积分数越高,合金的强度越高。因此η′相的数量和体积分数的差异会对时效态7065铝合金厚板不同壁厚位置的力学性能产生影响。同时7065 铝合金厚板不同壁厚位置由于发生回复和再结晶的程度不同,导致加工硬化所产生的位错密度不同,这同样会对力学性能造成影响。7065 铝合金厚板的强化机制主要为析出强化和加工硬化,因此不同壁厚位置RD 和TD方向力学性能差异可认为是两种强化机制的协同作用不同所致。7065厚板不同壁厚位置的再结晶程度较低,析出相较为细小弥散,因此板材整体具有较高的强度和较低的各向异性。

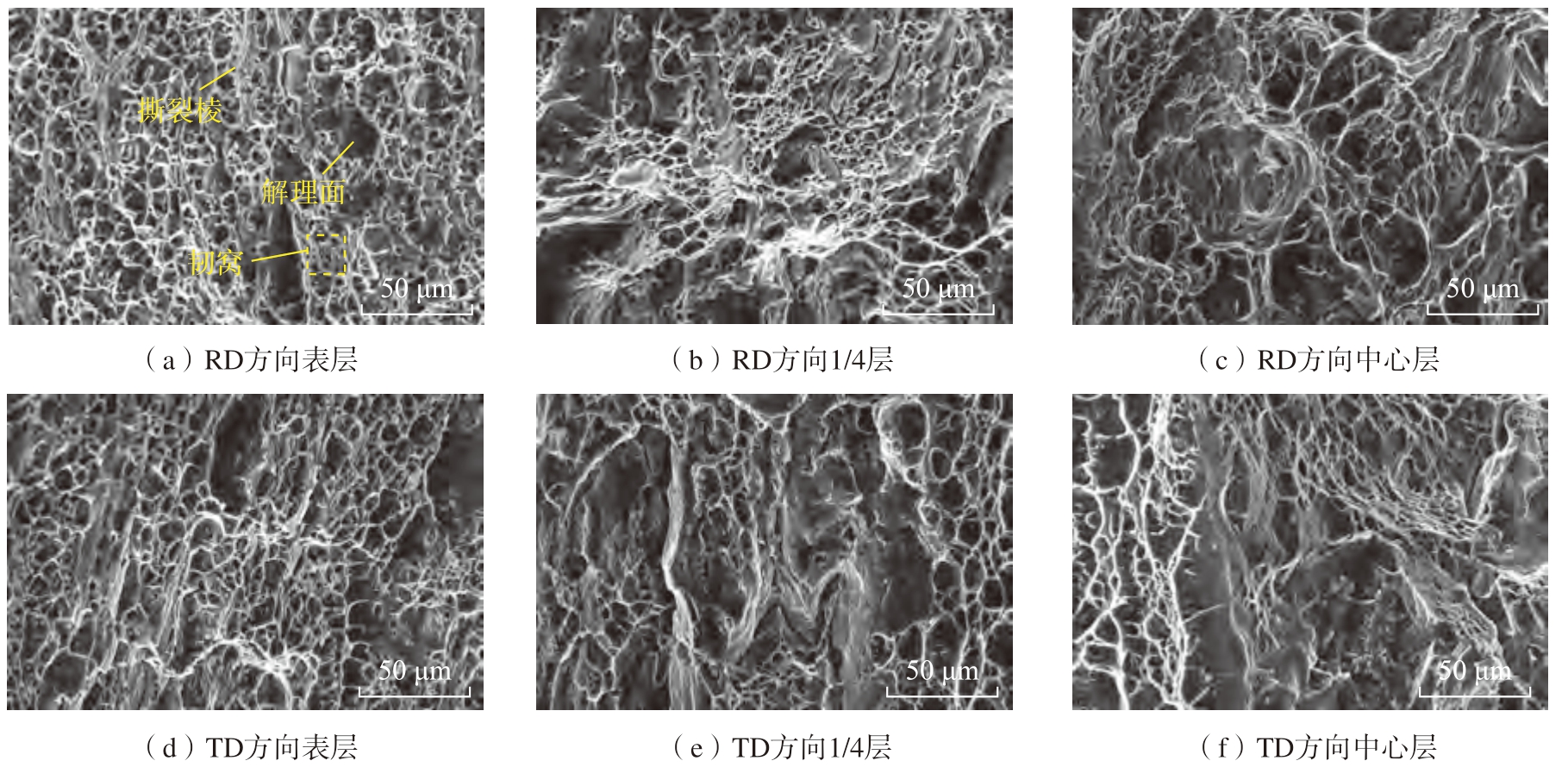

图12为时效态7065 铝合金厚板RD 和TD 方向拉伸断口SEM 组织。可以看出,7065 铝合金厚板的断裂方式为明显的韧性断裂,断口以细小的高密度韧窝为主,同时还存在少量撕裂棱和解理面。不同厚度层和拉伸方向的断口处都观察到大量的韧窝和撕裂棱。如图12(a)和(d)所示,表层试样中主要为细小的韧窝,因此合金具有较高的塑性。由表层至中心,韧窝数量逐渐减少,尺寸逐渐增大,解理面数量逐渐增加,表明其塑性有所降低。

图12 时效态RD 和TD 方向7065 铝合金厚板拉伸断口形貌

Fig.12 Tensile fracture surface of aged 7065 aluminum alloy thick plate in RD and TD directions

3 结论

通过对不同状态和不同位置的7065 铝合金铸锭和板材系统深入分析,得出如下结论。

(1)铸态7065 合金厚板组织主要为α-Al 枝晶和枝晶间的Mg(Zn,Cu,Al)2 共晶组织,表层组织细小均匀,平均晶粒尺寸为166.1 μm,而中心层组织较为粗大,平均晶粒尺寸为229.4 μm。均匀化处理后,η 相的体积分数较铸态降低了64.5%。热轧后,表层晶粒变形程度大于中心层。固溶、时效处理后,部分晶粒发生再结晶现象,表层再结晶体积分数为9.98%,中心层降低至7.06%,合金内部析出大量的η′相,表层η′相尺寸较小,平均尺寸为2.57 nm,体积分数为32.84%,中心层的η′相平均尺寸为3.22 nm,体积分数为29.74%。

(2)时效态7065 铝合金厚板沿RD 方向不同壁厚位置的延伸率整体大于TD 方向。沿RD 方向,中心层强度最高,抗拉强度、屈服强度和延伸率分别为560.1 MPa、539.6 MPa 和13.7%。沿TD 方向,1/4 层强度最高,抗拉强度、屈服强度和延伸率分别为563.1 MPa、541.3 MPa 和12.2%。 拉伸断口形态以韧性断裂为主,不同壁厚位置和拉伸方向的断口处都存在大量的韧窝和撕裂棱,表层沿RD 和TD 方向的断口处均存在较多尺寸细小的韧窝,中心层的韧窝有所减少、解理面增多。

(3)采用半连续铸造方法制备了厚度为520 mm 的连铸锭,然后通过轧制方式成功制备出厚度为125 mm的大规格7065 铝合金板材。制备的7065 铝合金厚板具有良好的综合力学性能,抗拉强度≥538.2 MPa,屈服强度≥500.9 MPa,延伸率≥11.9%,且各向异性较小,不同位置强度的最大差异小于5%。

[1] 袁航, 陆政, 孙刚, 等. 7xxx铝合金挤压技术及设备研究现状[J]. 航空制造技术,2022, 65(8): 84–92, 106.

YUAN Hang, LU Zheng, SUN Gang,et al. Research status of 7xxx aluminum alloy extrusion technology and equipment[J].Aeronautical Manufacturing Technology, 2022,65(8): 84–92, 106.

[2] ZHAI F L, FAN R, FENG Y C, et al. Effect of samarium modification on the microstructures evolution and mechanical properties of high strength aluminum alloy[J].Materials Characterization, 2022, 194: 112349.

[3] DAI Y X, YAN L M, HAO J P.Review on micro-alloying and preparation method of 7xxx series aluminum alloys:Progresses and prospects[J]. Materials, 2022,15(3): 1216.

[4] 闫亮明, 李园园, 毛柏平. 热轧工艺对7055铝合金厚板组织的影响[J]. 特种铸造及有色合金, 2012, 32(9): 853–855.

YAN Liangming, LI Yuanyuan, MAO Baiping. Influence of hot rolling process on microstructures of 7055 aluminum alloy thick plate[J]. Special Casting & Nonferrous Alloys,2012, 32(9): 853–855.

[5] SHE X W, JIANG X Q, ZHANG R H, et al. Study on microstructure and fracture characteristics of 5083 aluminum alloy thick plate[J]. Journal of Alloys and Compounds,2020, 825: 153960.

[6] HU Q, LIU W H, LI H, et al.Influence of pre-deformation on microstructure and mechanical properties along thickness direction of 2519A Al alloy thick plate[J].Materials Today Communications, 2023, 35:106154.

[7] 丛福官, 赵刚, 田妮, 等. 7150–T7751铝合金厚板性能的不均匀性[J]. 材料研究学报, 2013, 27(2): 144–148.

CONG Fuguan, ZHAO Gang, TIAN Ni, et al. Inhomogeneity of properties of 7150–T7751 aluminum alloy thick plate[J]. Chinese Journal of Materials Research, 2013, 27(2): 144–148.

[8] 张新明, 韩念梅, 刘胜胆, 等. 7050铝合金厚板织构、拉伸性能及断裂韧性的不均匀性[J]. 中国有色金属学报, 2010, 20(2):202–208.

ZHANG Xinming, HAN Nianmei, LIU Shengdan, et al. Inhomogeneity of texture,tensile property and fracture toughness of 7050 aluminum alloy thick plate[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(2):202–208.

[9] 李承波, 张新明, 韩素琦, 等. 时效对7085铝合金厚板淬火引起的不均匀性影响[J].中国有色金属学报, 2016, 26(9): 1823–1831.

LI Chengbo, ZHANG Xinming, HAN Suqi, et al. Effect of aging on quench-induced inhomogeneity of 7085 aluminum alloy thick plate[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(9): 1823–1831.

[10] SHEN K, CHEN J L, YIN Z M.TEM study on microstructures and properties of 7050 aluminum alloy during thermal exposure[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(6): 1405–1409.

[11] LI Z, XIONG B, ZHANG Y, et al.Effects of the two-step ageing treatment on the microstructure and properties of 7B04 alloy prestretched thick plates[J]. Rare Metals, 2007,26(3): 193–199.

[12] GARNER A, EUESDEN R, YAO Y C, et al. Multiscale analysis of grain boundary microstructure in high strength 7xxx Al alloys[J]. Acta Materialia, 2021, 202: 190–210.

[13] SHE H, SHU D, WANG J, et al.Influence of multi-microstructural alterations on tensile property inhomogeneity of 7055 aluminum alloy medium thick plate[J]. Materials Characterization, 2016, 113: 189–197.

[14] 刘胜胆, 李承波, 欧阳惠, 等. 超高强7000系铝合金的淬火敏感性[J]. 中国有色金属学报, 2013, 23(4): 927–938.

LIU Shengdan, LI Chengbo, OUYANG Hui, et al. Quench sensitivity of ultra-high strength 7000 series aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2013,23(4): 927–938.

[15] LIN L H, LIU Z Y, BAI S, et al.Effects of Ge and Ag additions on quench sensitivity and mechanical properties of an Al–Zn–Mg–Cu alloy[J]. Materials Science and Engineering: A, 2017, 682: 640–647.

[16] CHEN J S, LI X W, XIONG B Q, et al. Quench sensitivity of novel Al–Zn–Mg–Cu alloys containing different Cu contents[J]. Rare Metals, 2020, 39(12): 1395–1401.

[17] LIU S D, LIU W J, ZHANG Y,et al. Effect of microstructure on the quench sensitivity of AlZnMgCu alloys[J]. Journal of Alloys and Compounds, 2010, 507(1): 53–61.

[18] YUAN D L, CHEN K H, CHEN S Y, et al. Effect of pre-strain and quench rate on stress corrosion cracking resistance of a low-Cu containing Al–Zn–Mg–Cu alloy[J]. Materials Science and Engineering: A, 2022, 833: 142374.

[19] HE K Z, TAN Z M, ZHENG X, et al. Microstructure and mechanical properties of DC cast 7065 aluminum alloy[J]. Journal of Physics: Conference Series, 2021, 1906(1):012051.

[20] DENG Y, YIN Z M, CONG F G.Intermetallic phase evolution of 7050 aluminum alloy during homogenization[J]. Intermetallics,2012, 26: 114–121.

[21] ZANG C Y, XIAO W L, FU Y, et al.Enhanced properties and homogeneity of Al–Zn–Mg–Cu alloy thick plate by non-isothermal aging[J]. Journal of Alloys and Compounds, 2023,952: 170023.

[22] CHEN L, HOU Y Z, LI Z G, et al.Enhancing mechanical properties and corrosion resistance of a high strength 7A99 Al alloy by introducing pre-rolling in solution and aging treatments[J]. Journal of Alloys and Compounds,2022, 898: 162972.

[23] YAO Y C, EUESDEN R, CURD M E, et al. Effect of cooling rate on the composition and chemical heterogeneity of quench-induced grain boundary η-phase precipitates in 7xxx aluminium alloys[J]. Acta Materialia, 2024, 262:119443.

[24] LI C, CHE G Y, XIAO W L, et al.Study on the inhomogeneity of Al–Zn–Cu–Mg aluminum alloy plates with different thickness[J].Journal of Materials Science, 2022, 57(46):21460–21474.

[25] FAN Y Q, WEN K, LI Z H, et al.Microstructure of as-extruded 7136 aluminum alloy and its evolution during solution treatment[J].Rare Metals, 2017, 36(4): 256–262.

[26] 高凤华, 李念奎, 丛福官, 等. 7050合金半连续铸锭中结晶相及其均匀化处理[J].稀有金属, 2008, 32(3): 274–278.

GAO Fenghua, LI Niankui, CONG Fuguan, et al. Constituent and homogenizing treatment of semicontinuous casting ingot of 7050 aluminum alloy[J]. Chinese Journal of Rare Metals, 2008, 32(3): 274–278.

[27] YAN L M, SHEN J, LI J P, et al.Deformation behavior and microstructure of an Al–Zn–Mg–Cu–Zr alloy during hot deformation[J]. International Journal of Minerals, Metallurgy, and Materials, 2010,17(1): 46–52.