连续纤维增强树脂基复合材料凭借其力学性能高、可设计性强、减重效果突出等显著优势,在航空航天等领域具有广泛的应用和发展前景。传统的复合材料成型工艺(如热压罐成型、模压成型等)生产效率较低、成本高,且对复杂构型零件的生产难度大[1]。连续纤维增材制造是近年来的一大研究热点,它基于数字模型,为复合材料成型制造提供了一种新方法,该方法具有更高设计自由度、更高效率。连续纤维增材制造可实现复合材料的设计、材料和成型一体化,加速复合材料在航空领域的推广应用[2]。

连续纤维增强复合材料增材制造与传统复合材料制造有显著不同,在无人机、低成本航空复合材料部件制造等方面表现出重要的应用潜力。然而,现有的连续纤维增材制造技术不能满足航空领域对复合材料部件高力学性能的需求,在数字化制造大背景下对连续纤维增材制造的设计、工艺、力学性能、损伤机理等方面的仿真需求仍然十分迫切。

本文阐述了连续纤维增材制造的材料、设计和工艺特点,总结其在航空领域的国内外应用现状,研究了在力学性能提升、数字仿真方面的发展情况,归纳了技术发展趋势,论述了其对航空复合材料及构件研制的变革与影响,为复合材料及构件研制发展提供重要支持。

1 连续纤维增材制造概况

增材制造,即3D 打印,是一种通过逐层叠加材料来实现零件成型的方法,最早可追溯于20 世纪80 年代,基于液态光敏树脂的“立体光刻”的技术。近十多年来增材制造在短纤维和连续纤维增强复合材料上的应用也成为一大研究热点[3]。连续纤维复合材料的3D 打印技术更能适应航空航天等领域对零件力学性能的要求,引起了人们的广泛关注。

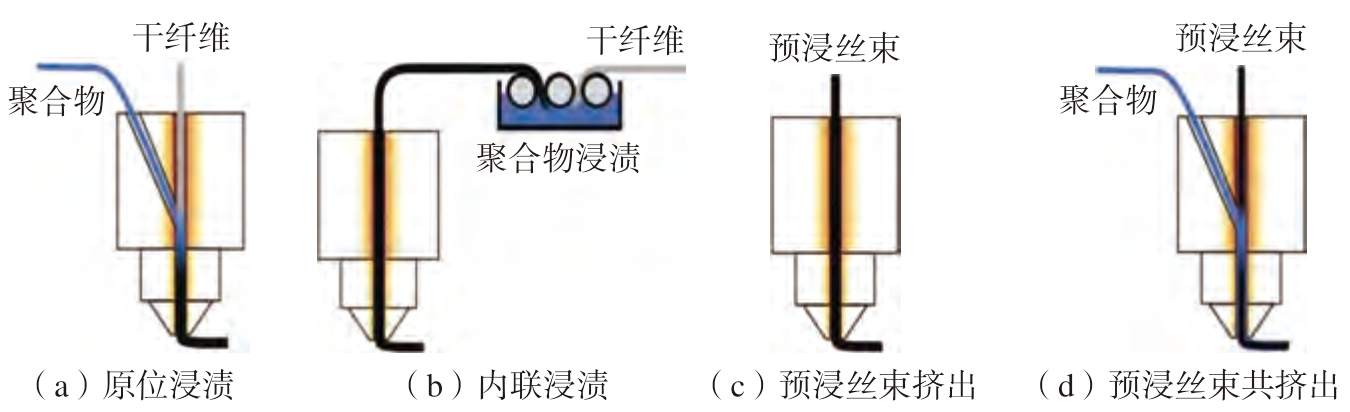

根据连续纤维增强复合材料3D打印中使用的浸渍方式和挤出方式的差异,现有的打印方法可分为以下4种[4]:原位浸渍(In-situ impregnation),内联浸渍(Inline impregnation),预浸丝束挤出(Towpreg extrusion),丝束共挤出(Co-extrusion with towpreg),如图1所示。原位浸渍法是将连续的干纤维和树脂丝束送入3D 打印机,树脂丝束通过设备加热成为熔融状态并浸渍纤维,再一起从喷嘴挤出打印,这种方法只需要一个设备,但由于浸渍时间短,不利于基体/纤维的界面结合[5];内联浸渍法是将连续干纤维通过熔融树脂基体进行预浸渍,然后直接通过打印头进行3D 打印,预浸渍阶段一定程度上能够改善聚合物对纤维的浸渍程度;预浸丝束挤出一般使用单独的设备先将纤维浸渍树脂制备成预浸丝束,再通过丝束挤出实现3D 打印[6];预浸丝束共挤出是将纤维的预浸渍丝束和聚合物长丝同时送入打印机中进行3D打印[7]。

图1 连续纤维增强复合材料3D 打印的主要工艺[4]

Fig.1 Main process for 3D printing of continuous fiber reinforced composites[4]

根据连续丝材浸渍方式的不同,原位浸渍属于在线浸渍工艺,直接使用干纤维丝束;而内联浸渍、预浸丝束挤出和丝束共挤出等属于离线浸渍方法[8]。可以看到,原位浸渍等在线浸渍工艺虽然可以灵活改变纤维与聚合物种类、纤维束大小、配方比例等参数,但连续纤维无法得到充分浸润[9]。浸渍效果不良会使纤维与树脂的结合界面存在大量空隙,对成型质量有很大影响。通过对喷头的改进[10]、纤维预处理(如等离子体预处理)能有效清洁和激活纤维表面,利用外部热源(如激光灯实现对层间的加热)改善复合材料的层间结合性能[11]。内联浸渍、预浸丝束挤出和丝束共挤出等离线浸渍方法一定程度上消除了在线浸渍时干燥碳纤维与聚合物熔体结合时纤维、基体界面差的问题,获得更优的界面结合和力学性能,但也一定程度上牺牲了对纤维体积分数调控的灵活性[12]。

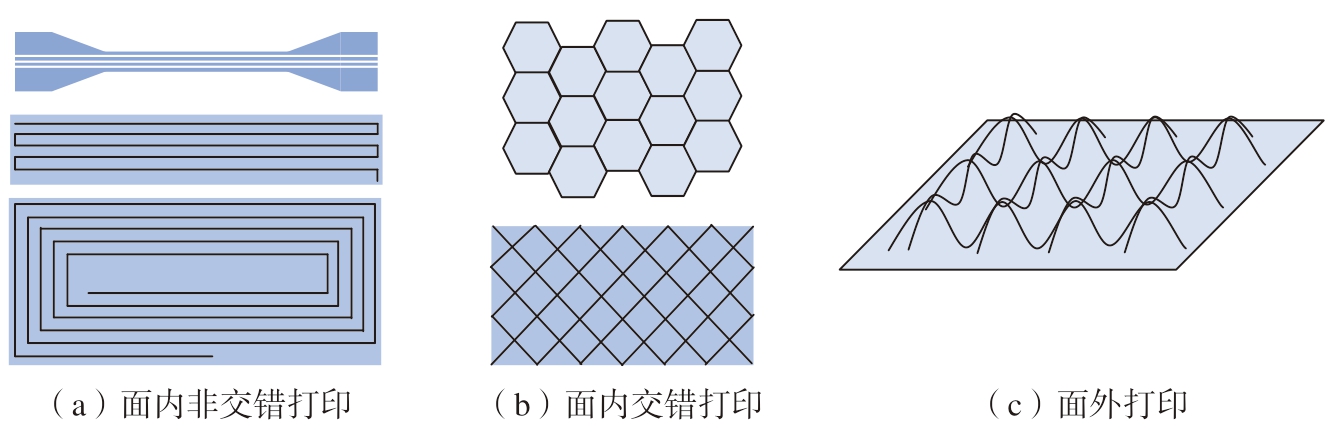

在增强材料方面,连续纤维3D打印复合材料的纤维增强体可采用碳纤维[13]、玻璃纤维[14]、凯夫拉纤维[15]、超高分子量聚乙烯纤维(UHMWPEF)[16]等。其中碳纤维具有高比强度、高比模量,能较好地满足航空航天领域对材料的需求。在树脂基体方面,不同于传统的航空复合材料构件中多采用热固性树脂作为基体来满足其力学性能的需求,现有的连续纤维3D 打印的研究和应用对象仍以热塑性树脂基体为主。热固性树脂基体具有凝胶化的特征,在3D 打印中需要通过对树脂黏度、固化程度、后处理等调控来改进热固性树脂3D 打印的工艺性能[17],一定程度上限制了其研究和应用[18–19]。目前基于热塑性树脂的连续纤维3D 打印工艺相对较成熟,如聚乳酸(PLA)[20]、丙烯腈–丁二烯–苯乙烯(ABS)、尼龙(PA)[21]。同时,基于高性能热塑性树脂,如聚醚醚酮(PEEK)[22]、聚醚酮酮[23]的连续纤维3D 打印应用也逐渐增多。通过改变纤维含量、树脂种类和含量等,能够实现对3D 打印复合材料性能的调控。在设计方面,连续纤维增强复合材料3D 打印赋予了复合材料独特的设计性和更大的自由度[24]。3D打印的纤维路径铺放设计完全不同于传统的复合材料设计方法,传统复合材料层合板的设计通常采用纤维直线铺放方式,即每一单层上的纤维角度是一致的,不能体现出纤维铺放路径对于复合材料的应力分布和力学性能的影响[25]。在连续纤维3D 打印中,纤维的取向分布、拓扑结构设计都与构件的几何形状密切相关[26–27],也对3D 打印复合材料的力学性能、表面质量(如平整度等)起到关键性作用[28]。目前,打印方式主要分为面内非交错打印、面内交错打印和面外打印[27],如图2所示。面内非交错打印的路径包括直线、之字形[29]、同心形[30]等,能够在给定的方向上发挥纤维的增强性能。面内交错打印的路径可以通过网格、蜂窝等填充复合材料部件的内部体积[31–32],有利于获得更好的抗压强度。同时,由于纤维增强长丝具有优良的自支撑性能,因此可以很容易通过面外打印建立三维结构,如桁架、点阵结构等。因此,连续纤维3D 打印复合材料构件在形状、构型等方面具有更高的灵活性,可制备出多种填充形状的二维结构,如矩形、圆形、蜂窝、菱形等[33],如图3(a)所示。弹簧[34]、桁架等[35]属于三维结构,如图3(b)~(c)所示。

图2 3D 打印的不同打印方式[27]

Fig.2 Different printing types of 3D printing[27]

图3 利用连续纤维3D 打印制备的多种复合材料结构

Fig.3 Different composites structures fabricated by continuous fiber 3D printing

在对温度、时间、压力等关键工艺参数的控制方式上,连续纤维增强复合材料的3D 打印与传统的热压罐成型、真空成型、液体成型有显著不同,其对设备、软件等具有较高的依赖性。并且,连续纤维3D 打印通常不需要模具,因此避免了复杂、耗时的模具设计和制造过程。增材制造过程中影响产品性能的工艺参数有很多,例如温度、压力和打印速度等,对纤维和基体的融合浸渍有重要影响,从而影响3D 打印零件的层间结合和力学性能。此外,将连续纤维增材制造与可打印智能材料(如形状记忆聚合物)相结合,衍生出4D打印技术[36],该技术所制备的结构,其形状或属性能够根据外部刺激而变化,从而使结构具有自适应、可调整的特性。例如,Zeng 等[37]以连续纤维和形状记忆聚合物为原料,设计并打印制备了具有不同细胞构型的马蹄形晶格结构,研究表明,4D打印复合材料结构的等效刚度和峰值载荷会随外部温度而发生变化,其形状恢复能力受到几何构型的影响,并通过多步弛豫试验揭示了其弛豫现象。

2 连续纤维3D 打印在航空领域的应用

先进纤维增强复合材料在航空器的主承力、次承力构件中应用广泛。近年来,以整体、结构功能一体化复合材料及构件进行结构减重和性能提升,加快推动复合材料及构件的数字化、高效率制造,是航空飞行器制造的重要发展趋势。加强复合材料结构设计与制造的并行协同,缩短研制周期,也成为复合材料及构件高效研制的必然发展需要。基于传统设计和工艺方法的复合材料构件制造研制周期长、生产效率低、成本高,且在生产复杂构型零件时难度大。而连续纤维增材制造提供了一种基于数字模型,具有更高设计自由度、更高效率的复合材料制造方法,这种低成本一体化快速制造技术将引领复合材料技术的变革,在降低产品重量、提高产品性能、缩短研发周期等方面发挥出显著优势,加速复合材料在航空领域的推广应用。

20 世纪以来,连续纤维3D 打印技术发展迅猛。美国连续复合材料公司(Continuous Composites)是连续纤维3D 打印技术的先驱,2012 年获得了全球最早的工艺专利。目前全球市场上较为成熟的连续纤维增强复合材料3D 打印机供应商有美国的Continuous Composites、Markforged、Arevo,意大利的Moi Composites,俄罗斯 的Anisoprint 等公司[38]。2019年3 月,美国连续复合材料公司、空军研究实验室、洛克希德·马丁公司团队获得由全球复合材料领域顶级展会JEC 组委会颁发的2019 年度增材制造创新大奖,其开发的连续纤维打印工艺使用快速固化热固性树脂,可在自由空间中执行高速打印,纤维体积分数可达到50%~60%,用于按需打印不同批量的飞行器结构[39]。连续纤维3D 打印在航空航天的轻量化复合材料构件(如无人机、桁架结构等),在交通领域(如自行车车架[40]、船舶[41–42]),以及工装夹具领域都有一定的试验和应用。目前,连续纤维增强复合材料3D 打印在航空领域的应用集中体现在两个方面:一是轻量化结构,如无人机的快速批量生产,二是初步实现了对次承力构件和主承力构件的高质量制造。

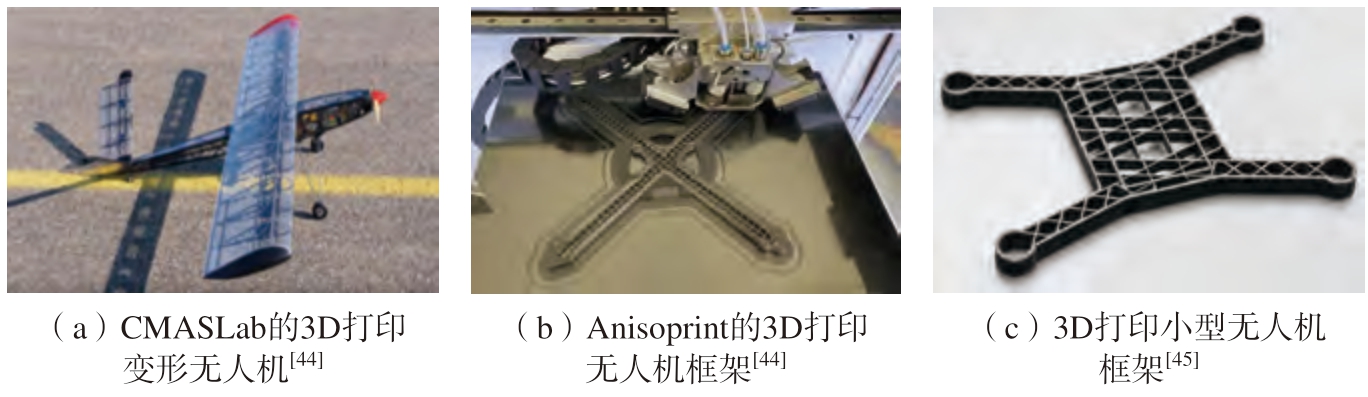

连续纤维复合材料已应用于无人机的机身、旋翼、机翼、舵面等部位,用量达到结构质量的60%~80%,对其结构轻质化、小型化和高性能化起到了重要作用[43]。由于无人机的高度翼身融合结构需要大面积整体成形,连续纤维增材制造技术为无人机的制造提供了一体化成型的有效方法,并可通过拓扑结构、形状和尺寸的优化来进一步降低重量和提高结构效率,降低生产成本。苏黎世联邦理工学院的CMASLab 采用3D 打印技术开发了一架变形无人机[44],如图4(a)所示。这款无人机仅依靠变形控制面就能够实现翻转、俯仰和偏航控制。俄罗斯Anisoprint 公司利用3D 打印技术制备无人机框架[44],并用拓扑优化算法精确定义外形,打印的无人机框架质量减少了43%,刚度提高了16%,成本降低了48%,如图4(b)所示。Azarov 等[45]利用连续碳纤维3D 打印对小型无人机复合材料框架结构进行了设计、有限元分析和制造。无人机框架采用晶格式单向复合结构,打印的结构总共有41 层,质量75 g。通过有限元分析模拟和试验,表明无人机框架能够承受30 kg 的压力且不发生失效,如图4(c)所示。

图4 连续纤维3D 打印的研究与应用案例

Fig.4 Research and application cases of continuous fiber 3D printing

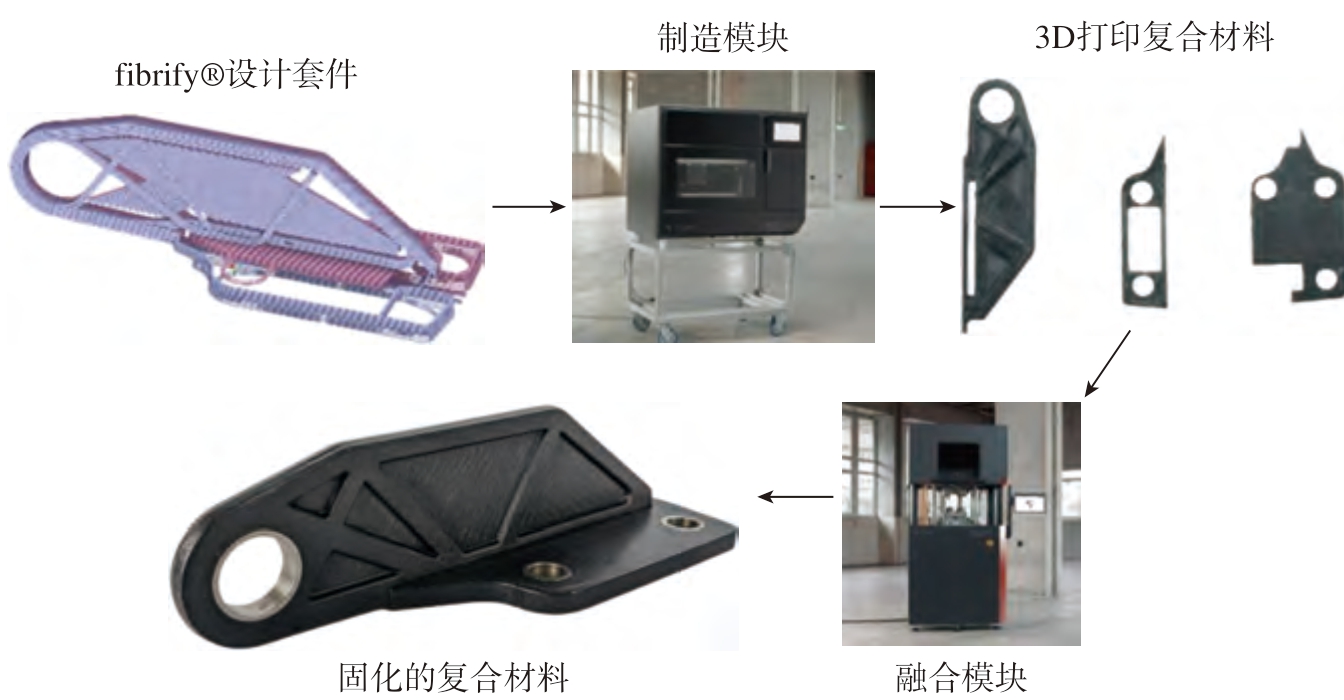

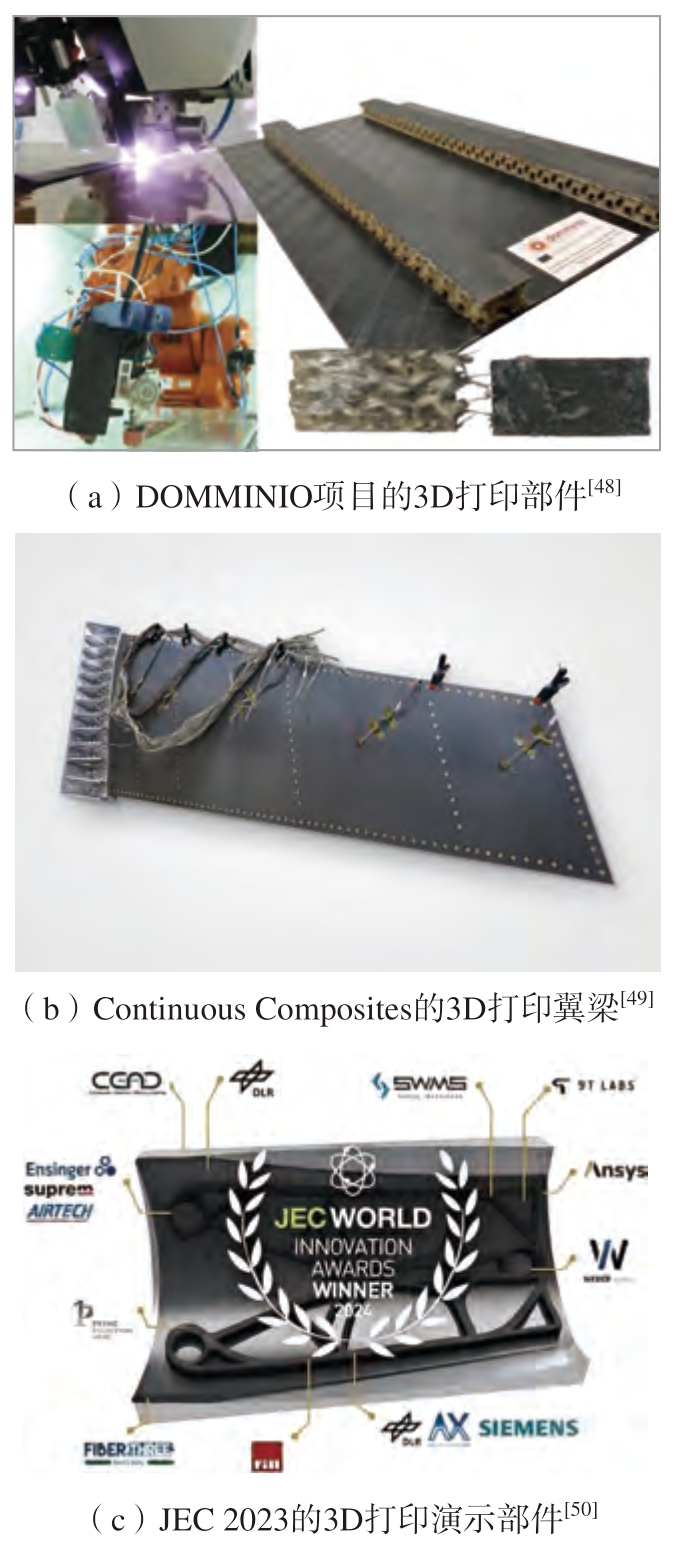

连续纤维增材制造技术在航空飞行器上的应用部位逐渐从简单承力构件和次承力构件,扩展到主承力构件。直升机舱门铰链、扰流板、起落架等部位作为次承力构件,是飞机重要的安全功能部件。瑞士9T Labs实验室开发了一套独特的复合材料部件3D 打印制造流程[46],如图5所示。首先通过复合材料设计工具插件来设计铺层,再利用制造模块打印各个组件,并使用融合模块实现组件在一定温度、压力下的固化,从而得到复合材料构件。基于此流程制备得到了纤维体积分数为57%的3D打印直升机舱门铰链,此部件比原金属方案质量减少了75%,最大承载能力提升了超过200%[47]。始于2021年,由欧盟资助的DOMMINIO 项目(数字方法用于改进下一代多功能机身部件的制造)近期示范了Aciturri(西班牙米拉纳达埃布罗)的飞机扰流板,以及BAE Systems(英国伦敦)的主起落架门两个部件[48],采用自动纤维铺放技术制备层压板,采用熔融沉积成型技术制备加强筋,在3D 打印中使用了不同类型的连续碳纤维增强聚醚酮酮复合丝材(图6(a)),并在降低复合材料的孔隙率方面取得了良好效果。

图5 9T Labs 的复合材料部件生产流程[46]

Fig.5 Production process of composite components of 9T Labs[46]

图6 连续纤维3D 打印的研究与应用案例示意图

Fig.6 Continuous fiber 3D printing research and applications

机翼作为主承力构件,在飞行中承受重要载荷,因此对相应连续纤维增材制造构件的力学性能提出了更高的要求。美国连续复合材料公司在与美国空军研究实验室(AFRL)合作的低成本可消耗飞机(LCAA)机翼结构制造设计(WiSDM)项目中,翼梁采用连续纤维3D 打印技术,显著降低了制造成本,缩短了交付周期。制造的完整翼盒通过了160%的极限载荷静力试验,孔隙率约1% ~ 2%,试验后未发现明显缺陷,满足了航空领域严格的机械性能要求[49],如图6(b)所示。在JEC 2023展会上,展出了由德国航空航天中心(DLR)和12 家Empower AX 成员共同制造的增材功能化演示部件[50]。如图6(c)所示,外壳为双曲面的碳纤维/环氧树脂,加强肋采用了3D打印的短切和连续碳纤维增强聚醚酰亚胺(PEI)和PEEK 复合材料制备而成,不仅展示了从拓扑优化设计到物理打印的过程,还建立了从概念到无损检测的数字流程链。

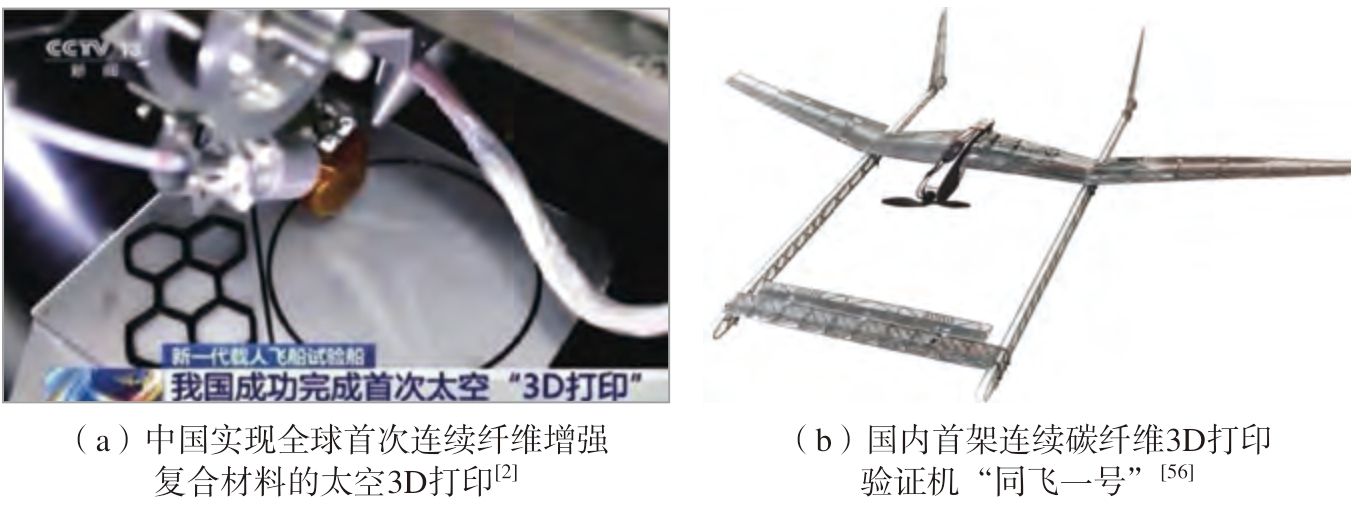

相比美国、俄罗斯等国家,我国在连续纤维3D 打印方面也已开展探索,并取得了一定的进展。西安交通大学的李涤尘等[2]是国内最早从事连续纤维增强复合材料3D 打印的研发团队,在2014 年率先提出了以纤维干丝与热塑性树脂丝材为原料的连续纤维复合材料原位浸渍3D打印的技术原理,并研究了3D 打印工艺参数的变化对复合材料力学性能的影响规律[20],优化制备的连续碳纤维增强ABS 复合材料的拉伸强度和拉伸模量分别达到纯ABS 试样的5倍与2倍[51]。2020 年5 月,我国成为继美国、欧洲之后实现太空3D 打印的国家,由北京卫星制造厂和西安交通大学联合开发的3D 打印机成功搭载“长征”5号运载火箭实现了全球首次连续纤维增强复合材料的太空3D 打印,如图7(a)所示[2]。南京航空航天大学的邹东明等[52]研究了纤维含量与打印温度对连续芳纶纤维/ PA12 复合丝材及成型件性能的影响。西北工业大学的Liu 等[53]提出基于结构拓扑优化和连续路径投影的设计方法,从而使纤维的各向异性与应力路径相匹配,同时开发了基于机器人增材制造的碳纤维增强复合材料缺陷的实时检测和闭环调节方法,并通过打印机翼材料加以验证[54]。大连理工大学Wang 等[55]提出了在成型构件所有位置实现连续/短纤维同步增强的热塑性复合材料3D 打印方法,有望应用于无人机复合材料蜂窝夹层机翼、飞行器异形筒段等复杂构件的一体化制造。2024 年7 月,同济大学相关科研团队与中国商飞上海飞机设计研究院合作,成功实现了国内首架连续碳纤维复合材料3D 打印技术验证机“同飞一号”的试飞[56],如图7(b)所示。该验证机主体结构包括撑杆、蒙皮、机翼、翼肋、翼梁、副翼等,均采用连续纤维复合材料3D 打印制造,其结构质量仅856 g,实现大幅减重的同时具有出色的机动性、耐用性、飞行安全性和稳定性。

图7 国内连续纤维增强复合材料3D 打印研究与应用案例

Fig.7 Research and application cases of domestic continuous fiber reinforced composites 3D printing

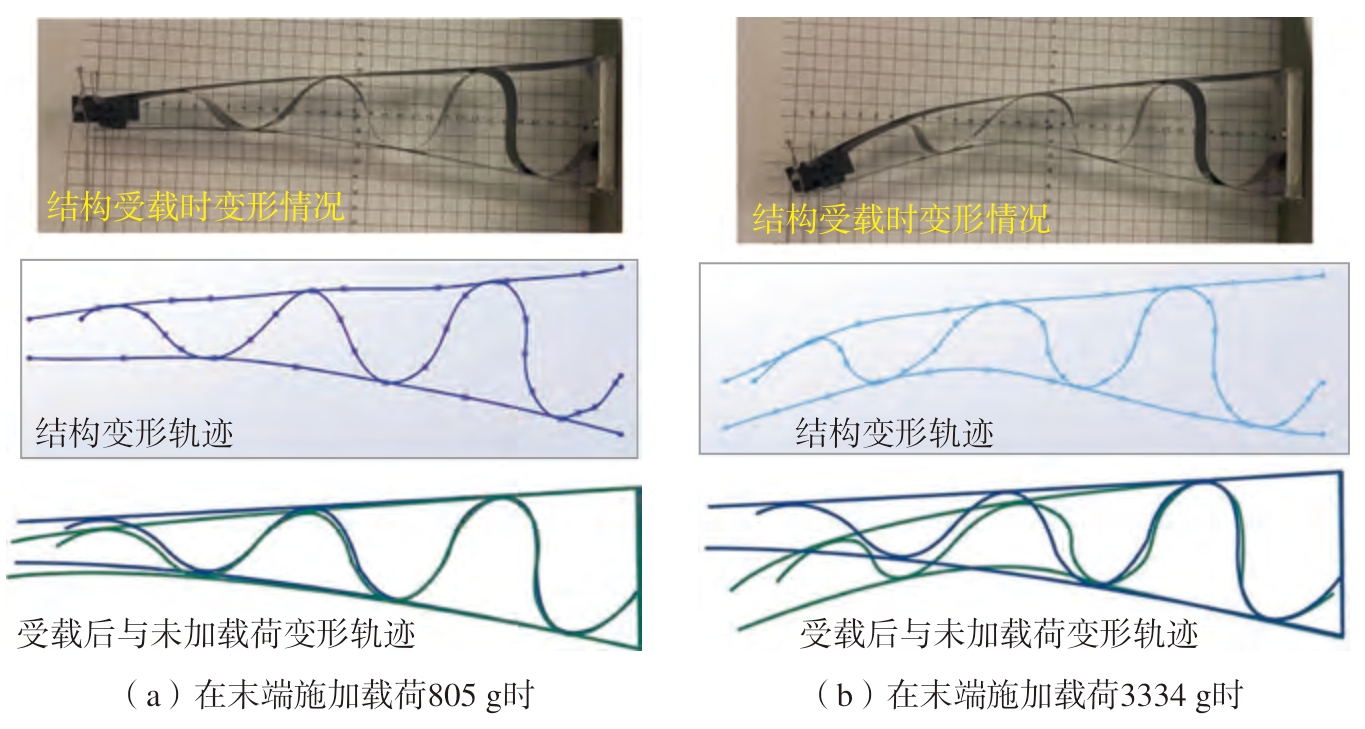

此外,连续纤维复合材料的4D打印在可变形机翼等智能航空复合材料结构的应用也是目前一大研究热点。可变形机翼能够根据不同的飞行条件,改变机翼形状参数(如展长、弦长、厚度、后掠角等),实现机翼在飞行中姿态、位置的调整。加拿大康考迪亚大学的Hoa 等[57]将复合材料4D 打印技术应用于自适应柔性后缘变形翼的高效制造,如图8所示。结果表明,使用复合材料4D 打印方法制成的波纹芯可用于制造柔性变形翼,且机翼样机可以承受中型无人机的载荷,伸缩角可达20°。国内也有一些团队开展了相关研究,西安交通大学的田小永等[58]利用碳纤维与基体材料热膨胀系数的较大差异,提出连续纤维嵌入复合材料的4D 打印工艺方法,通过设计曲线纤维路径实现复合材料结构在环境温度变化下的可控弯曲变形。南方科技大学Wang 等[59]提出了一种基于4D 打印连续纤维增强复合材料的精确控制电热折纸的制造–设计–驱动方法,通过该方法制备了可变厚度机翼。具有固定几何设计的变厚机翼的模态可以通过调整加热时间来改变。同时,不同翼型可通过改变几何参数的组合来获得,该方法为智能可变形飞行器的研发提供了可行路径。可以看到,许多科学问题还需进一步解决,例如,高性能驱动/传感智能材料体系的研发、可变智能结构的正向设计方法研究,以及如何兼顾4D 打印复合材料结构的大变形和力学承载能力等,都是连续复合材料4D 打印从概念原理真正走向典型应用必须克服的问题。

图8 复合材料无人机机翼结构施加不同末端载荷后的变形情况[57]

Fig.8 Deformation of the composite material unmanned aerial vehicle wing structure under different end loads[57]

结合以上应用可以看到,连续纤维3D 打印技术能够通过拓扑结构优化等,实现对结构的精确定义,并最大程度发挥出纤维的力学性能优势,结合工艺调控和缺陷控制,能够显著提高复合材料构件的结构效率,实现有效减重,不但在航空轻量化结构(如无人机)的快速批量生产中具有广阔的前景,而且在飞机次承力构件、主承力构件的高质量制备中具有极大的潜力。而连续纤维复合材料4D 打印则在智能航空结构制造方面表现出一定的潜力。通过连续纤维3D 打印数字化的一体化设计制造过程,能够有效加速航空复合材料构件研制进程,降低制造成本,对于加速推动先进复合材料在航空领域的应用具有重要的意义。未来,面向连续纤维3D 打印复合材料在航空用主承力构件中的进一步应用,力学性能的提升和数字化仿真是亟须重点关注的两大关键核心技术。

3 航空领域应用关键核心技术

连续纤维3D 打印复合材料在航空领域已经有了一定的应用,并呈现出广阔的前景。然而,现有的连续纤维3D 打印复合材料不能完全满足航空用复合材料构件对于力学性能的要求。在航空制造不断向数字化方向发展的大背景下,通过仿真技术实现对连续纤维3D 打印的设计、工艺、性能等的高精度模拟和预测,能够进一步提高3D 打印的设计制造水平,加快产品研制进程。

3.1 亟须提升力学性能以满足航空应用需求

3.1.1 常见缺陷类型分析

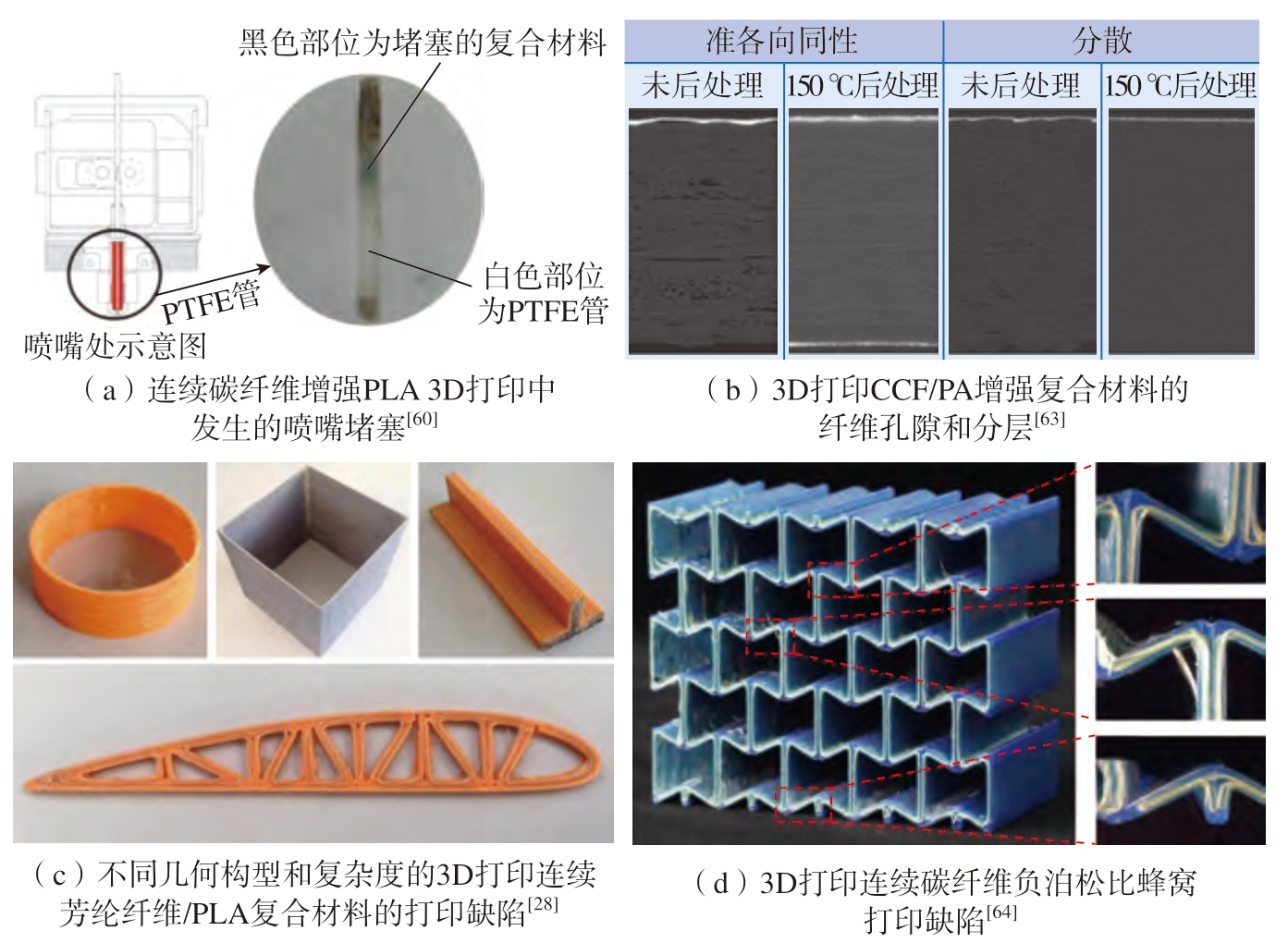

在连续纤维3D 打印过程中,由于参数不匹配导致打印头堵塞会直接影响打印工作的正常进行,无法获得相应制件。在打印机正常运行并获得制件的情况下,常见的缺陷类型主要有内部孔隙和分层,以及纤维的磨损、错位、脱落、弯曲等。

聚合物丝束直径和喷嘴直径的配合,以及挤出速度和打印速度的协调,对于连续纤维3D 打印的纤维状态和丝束的正常挤出有非常重要的影响。在打印口处,纤维和基体的速率不协调,导致纤维磨损等损伤,在进料区域的少量纤维曲折都会导致非均匀挤出或者模具堵塞等[28,60],如图9(a)所示。树脂种类和喷嘴温度影响基体黏度,从而对打印效果产生影响。低黏度的PLA 和ABS 做基体时,纤维丝束挤出较为平滑,打印成功率较高;高黏度的热塑性聚酰亚胺(TPI)做基体时,3D 打印熔融温度高、黏度大,纤维挤出容易受阻,导致打印失败概率高[61]。此外,采用干纤维打印时,容易发生纤维起毛和纤维撕裂,特别是针对较小的打印层厚时,这种现象在使用预浸丝束后明显改善[7]。

图9 连续纤维增强复合材料3D 打印中常见问题及缺陷类型

Fig.9 Common problems and defect types in 3D printing of continuous fiber reinforced composite materials

内部孔隙和分层是在连续纤维3D 打印中最为常见的缺陷类型[47]。西安交通大学的Hou 等[62]发现,纤维体积分数为10%时,3D 打印连续凯夫拉纤维增强PLA 复合材料的孔隙率为0.27%。Garoz Gómez 等[63]研究发现,3D 打印CCF/PA 增强复合材料中各个纤维铺层之间的角度差异对3D 打印复合材料的孔隙率和分层情况有重要影响,在准各向同性层合板中孔隙率更高,同时对打印试样进行150 ℃的后处理可有效降低其内部孔隙率,如图9(b)所示。

复杂形状的连续纤维复合材料3D 打印容易在拐角、换向时发生纤维的错位、脱落、弯曲和内部的分层等。Bettini 等[28]利用3D 打印制备了不同几何构型和复杂度的连续芳纶纤维/PLA 复合材料试样,如图9(c)所示。研究表明,形状复杂的结构(如矩形、T 型、翼肋等)在拐角处由于方向的急剧变化容易导致内部分层、纤维脱落等缺陷,需要通过降低沉积速率、沉积路径的设计来改善产品的打印质量和力学性能。Quan 等[64]在连续碳纤维3D 打印负泊松比蜂窝中发现,容易发生的典型打印缺陷包括:对于某些倾斜支板,纤维束的方向与支板的方向有些偏离,发生纤维错位;少量纤维束在某些角落从基质中被拉出;当打印路径方向改变180°时,纯基体区域出现纤维缺失,如图9(d)所示。

3.1.2 力学性能提升的方法研究

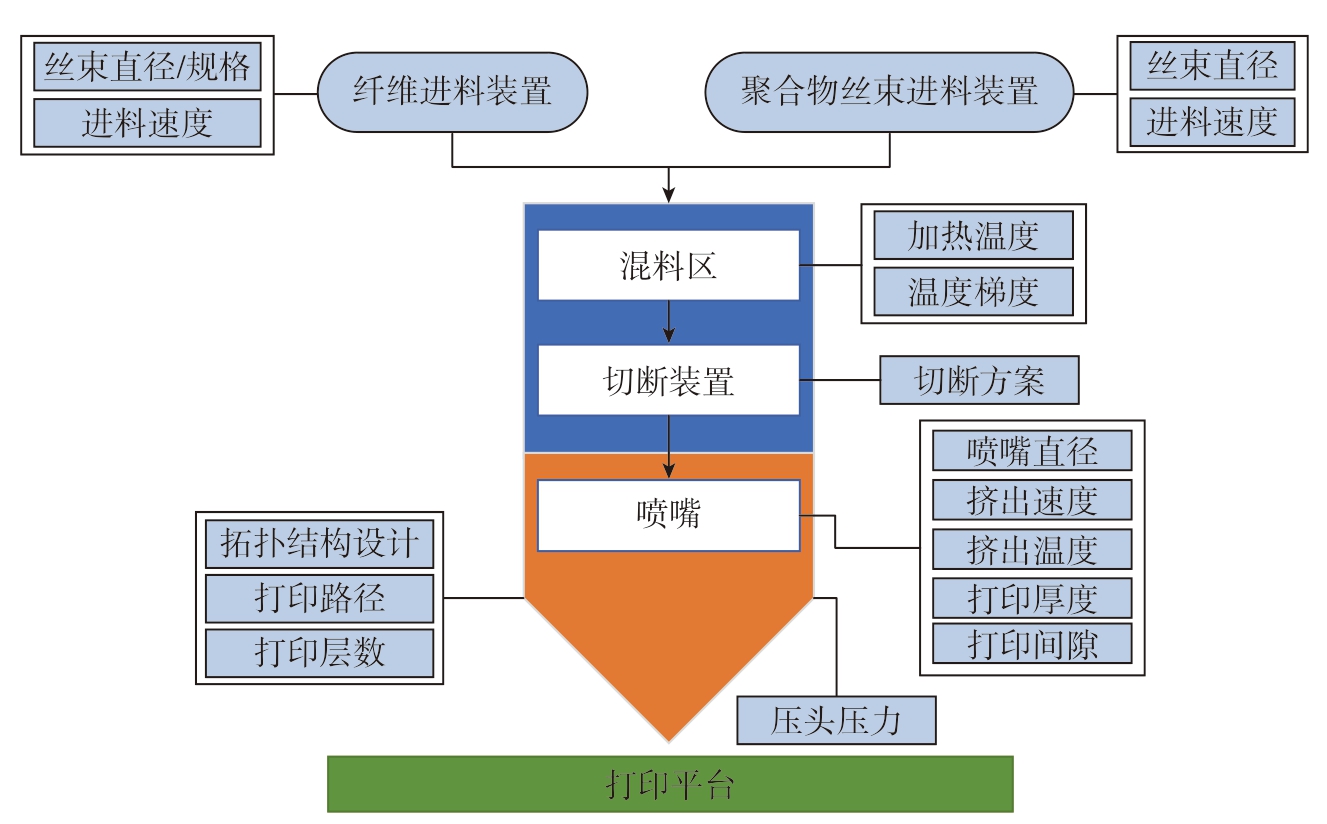

力学性能较低是目前限制复合材料3D 打印部件研发和应用的一大关键问题。3D 打印成型压力小,浸渍期不够充分,纤维在打印过程中难以完全浸渍,纤维与基体间的界面结合较差[20],导致复合材料的力学性能与传统的成型方法相比有较大差距,该问题在原位浸渍3D 打印方法中更为突出。此外,由于大多数3D 打印复合材料的纤维体积分数难以达到传统工艺的50%~60%,尤其是在Z 方向上缺少连续的纤维,复合材料力学性能的各向异性会更加突出[38]。图10为连续纤维增强复合材料3D 打印的过程要素,可以看到,影响连续纤维复合材料3D 打印的主要因素包括材料类型及含量、拓扑结构和打印路径、3D 打印工艺参数、辅助手段等方面。各方面因素综合作用,决定了连续纤维3D 打印复合材料的力学性能。

图10 连续纤维增强复合材料3D 打印过程要素图

Fig.10 Influencing factors in the process of 3D printing of continuous fiber reinforced composites

(1)材料类型及含量。

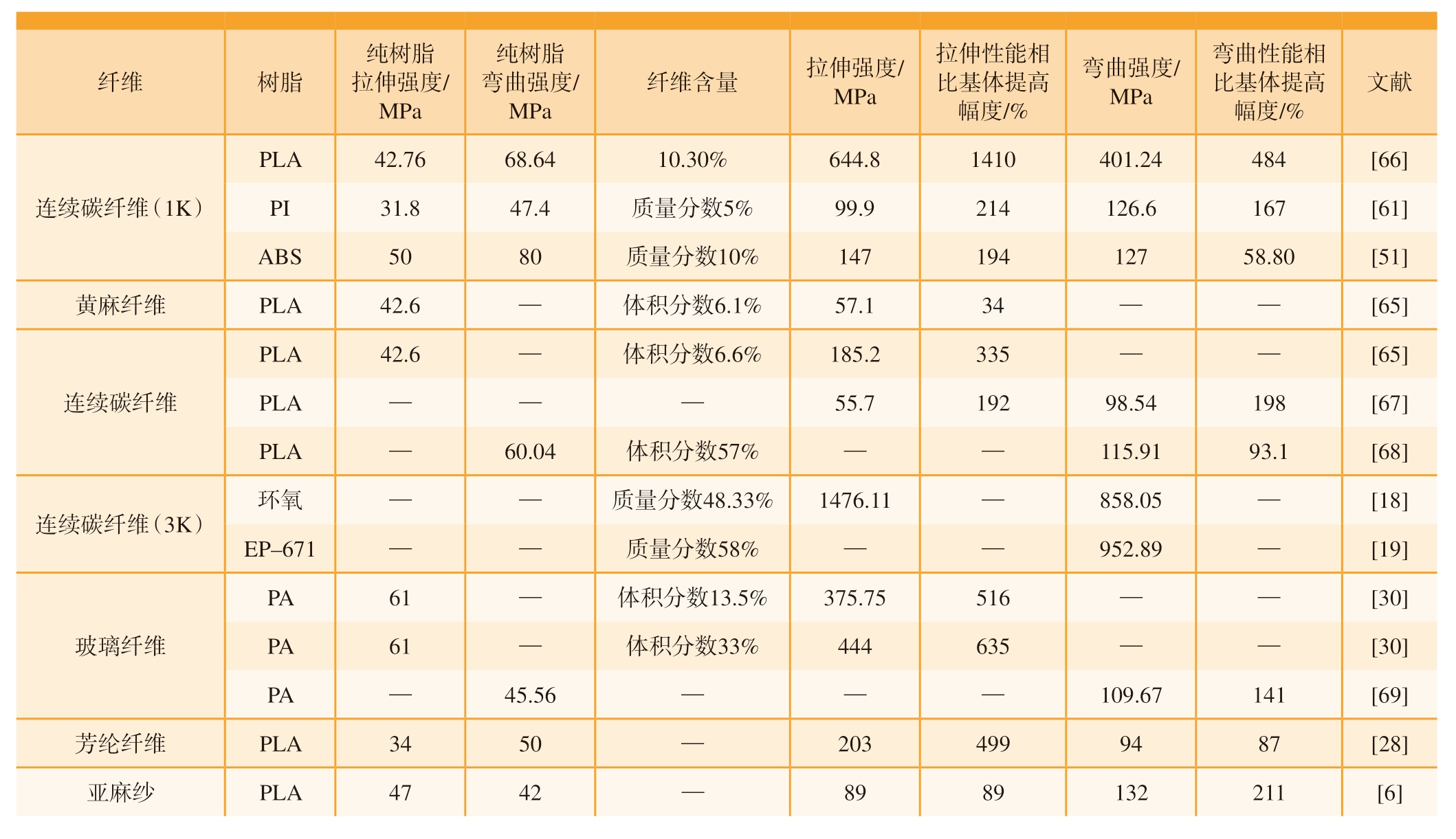

连续纤维3D 打印中所采用的纤维、树脂类型及其含量是影响复合材料力学性能的首要因素。将文献中采用不同树脂和连续纤维的3D打印复合材料的力学性能汇总在表1[6,18–19,28,30,51,65–69]中。可以看到,纤维的类型和含量是影响3D 打印复合材料力学性能的重要因素。Matsuzaki等[65]对比研究了连续碳纤维和黄麻纤维对PLA 基体的3D 打印复合材料的增强效果。研究表明,碳纤维的性能提升幅度更为显著。碳纤维体积分数为6.6%时,CFRTP 的拉伸模量和强度分别为19.5 GPa 和185.2 MPa,比纯PLA 的分别提高了499%和335%。Dickson 等[30]制备了连续碳纤维、凯夫拉纤维、玻璃纤维增强尼龙3D 打印复合材料,研究了纤维类型和体积分数等对复合材料拉伸、弯曲性能的影响。结果表明,纤维的加入能使PA 基体的力学性能提高,但在增强效率上,碳纤维>玻璃纤维>凯夫拉纤维,碳纤维增强复合材料的拉伸强度比纯PA 提高了5.3 倍。纤维含量的进一步增加会导致复合材料中引入的空气增加,从而对力学性能提高产生不利影响。玻璃纤维体积分数从0 增加到13.5%时,复合材料的拉伸强度(375.75 MPa)相比纯基体提高了314.75 MPa,而当其体积分数从13.5%增加到33%时,复合材料拉伸强度仅提高了68.25 MPa,增幅有所减小。

表1 连续纤维3D 打印复合材料的力学性能汇总

Table 1 Summary of the mechanical properties of continuous fiber 3D printed composites

?

选择具有优异力学性能的先进树脂基体是提高3D 打印复合材料力学性能的关键手段。基于热固性树脂的复合材料3D 打印是未来提高其力学性能及航空应用的一大趋势,通过热固性树脂内部强的化学键作用可以提高纤维和树脂之间的界面结合和层间结合。Ming 等[19]采用预浸渍、打印和固化3 步的方式制备了连续碳纤维/环氧树脂CCF/EP热固性树脂基复合材料,采用双氰胺潜伏型固化剂,研究了打印速度、打印空间、打印厚度、固化压力、固化温度等制造工艺参数对复合材料弯曲性能的影响,发现当纤维质量分数为58%时,3D 打印试样的最大抗弯强度和模量可达到952.89 MPa 和74.05 GPa,通过优化参数,孔隙率可降低到2.8%。同时,Ming 等[18]发现采用一种基于粉末压缩的后固化方法能有效改善3D 打印连续纤维增强环氧树脂复合材料的力学性能。纤维质量分数48.33%的环氧树脂基复合材料的拉伸强度和拉伸模量分别为1476.11 MPa 和100.28 GPa,弯曲 强度和模量分别为858.05 MPa 和71.95 GPa,优化后,孔隙率从10.05%降低到2.53%。

(2)拓扑结构和打印路径。

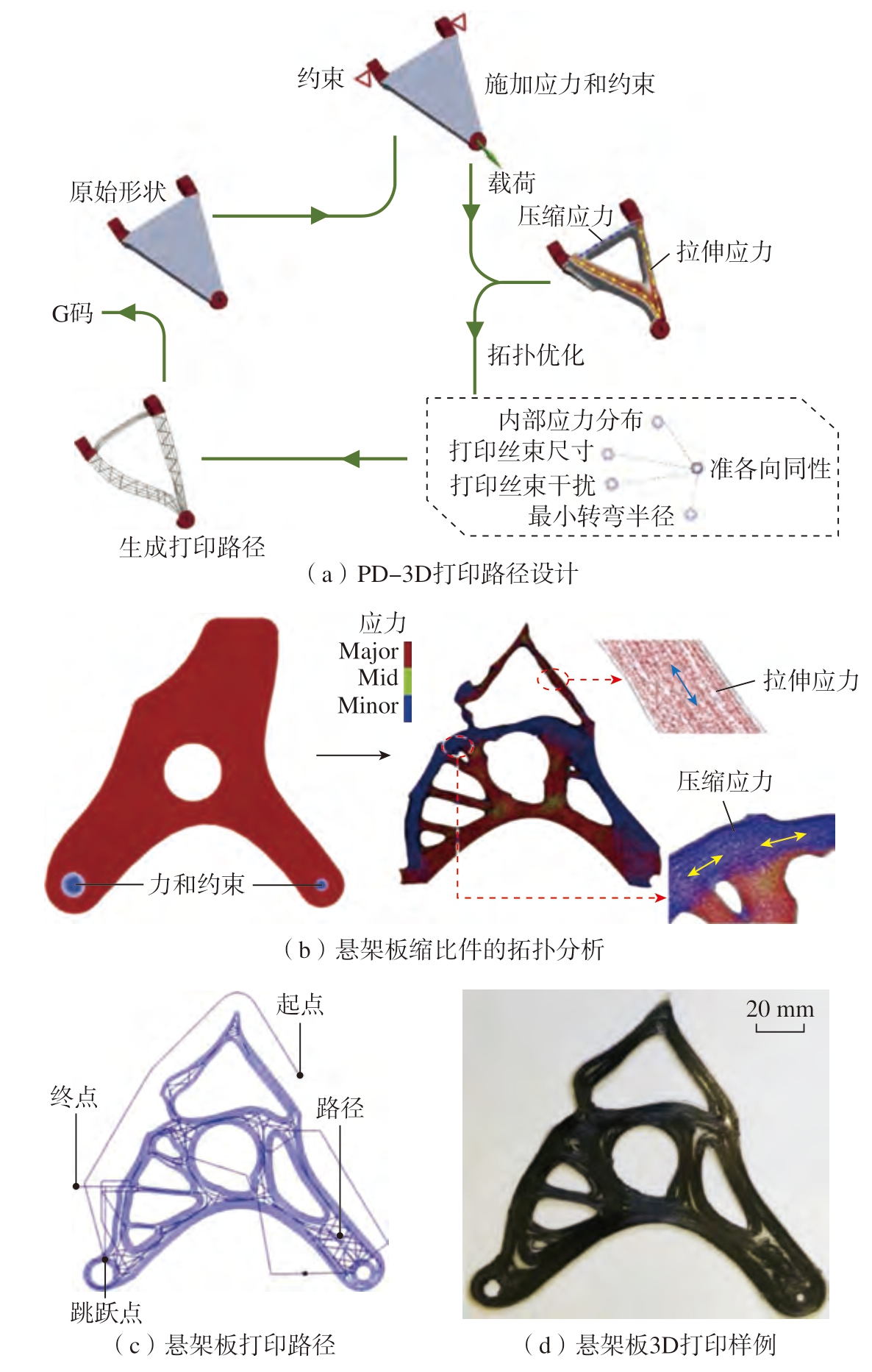

通过结构拓扑优化和纤维路径设计,尽可能充分发挥纤维在主承载方向上的性能优势,是提高3D 打印复合材料力学性能和重量效率的重要方法。Li 等[27]提出一种考虑力的传输路径和纤维束各向异性特性的打印路径设计PD–3D,如图11所示。基于零件原始设计,采用拓扑优化方法SIMP(Solid isotropic material with penalization)分析复合材料结构的载荷传递路径,将结构分解为主要用于承力的支架梁和分支部分,进而将零件内部复杂的应力划分为组织良好的拉伸和压缩应力,并通过各向异性碳纤维进行增强,这种碳纤维打印路径设计能够大大降低应力集中。用PD–3D 方法打印的连续T300 碳纤维增强PA 复合材料悬架板,缩尺悬架板的比强度比传统打印制作的PA 悬架板提高了16 倍。

图11 考虑力的传输路径及纤维束各向异性的纤维增强聚合物基复合材料打印路径设计PD – 3D 示意图及打印样例[27]

Fig.11 Schematic diagram and printing samples of PD - 3D printing path design of fiberreinforced polymer matrix composites considering the force transmission path and the anisotropy of fiber bundles[27]

基于碳纤维铺放路径设计的3D打印技术为特殊构型、复杂形状的复合材料构件的性能优化设计与制造提供了新思路。例如,对于含孔复合材料构件的制备,传统工艺通过在完整的层合板中钻孔来实现,而3D 打印通过纤维铺放和路径设计实现纤维在孔周围沿着最大主应力方向排列,避免纤维割断,从而充分发挥纤维的性能优势[70]。Zhang 等[25]通过有限元分析生成单轴拉伸下的开孔单层复合材料、双轴拉伸和法向压力作用下的开孔交叉层合复合材料的主应力轨迹,以此确定碳纤维放置路径。模拟结果表明,纤维的弯曲放置可显著降低纤维和基体的应力集中,提高复合材料的刚度。打印不连续路径时,纤维的起始和切断位置也会对复合材料的性能产生重要影响[71],通常需借助纤维裁剪/剪切机构对连续纤维进行切断。

(3)3D 打印工艺参数。

在连续纤维复合材料3D 打印的过程中,影响打印效果和制件力学性能的工艺参数种类繁多,主要的影响因素包括加热温度、打印厚度、打印间距、打印速度等。加热温度是连续纤维3D 打印工艺的重要参数,对树脂与基体之间的浸渍、界面结合及复合材料的力学性能有直接影响。合适的加热温度能够使树脂具有良好的加工成型性能,树脂良好的流动性和浸渍能力可显著改善对纤维的浸渍,提高连续纤维3D 打印复合材料的界面结合和力学性能。Tian 等[20]研究发现,相比打印头温度180 ℃时,打印头温度240 ℃制备的3D 打印CCF/PLA 复合材料的弯曲性能显著提高。结合断面表征发现,在180 ℃过低的打印温度下,聚合物熔融不充分,导致层间黏结不牢,出现明显分层,而温度升高能提高聚合物熔体的流动性,从而改善聚合物对纤维束的浸渍性,但是过高的打印温度也会导致聚合物的熔化过度现象[72]。

打印厚度和打印间距的变化会影响连续纤维3D 打印时的沉积压力和纤维体积分数,从而影响复合材料的力学性能。打印厚度或打印间距减小会使层与层之间的重叠程度增大,从而使沉积压力增大,改善层间结合[19]。同时打印厚度与打印层数息息相关,在试样厚度一定时,较低的层厚意味着较多的层数,有利于提高纤维体积分数,从而提高复合材料的力学性能。但是过小的打印厚度会导致纤维表面刮痕或者纤维断裂,而过小的打印间隙会影响成型精度,甚至导致打印失败。Tian 等[20]研究发现,当打印间距从1.8 mm 降低到0.4 mm 时,CF/PLA 复合材料的平均弯曲强度和模量都逐渐提高,通过优化工艺参数,当纤维质量分数达到27%时,CF/PLA 复合材料试件的弯曲强度为335 MPa,模量为30 GPa。

打印速度降低能够延长纤维丝材与聚合物基体的接触时间,有利于增强二者之间的界面结合,但会一定程度上牺牲制造效率,而打印速度的增加一般会导致力学特性的降低[9]。Liu 等[73]研究发现,通过适当降低打印速度可使3D 打印连续碳纤维增强PA 试样的抗弯强度提高15%,但速度过低时挤出料过少,成型压力较低,界面结合性能较差,强度增强效果反而下降。

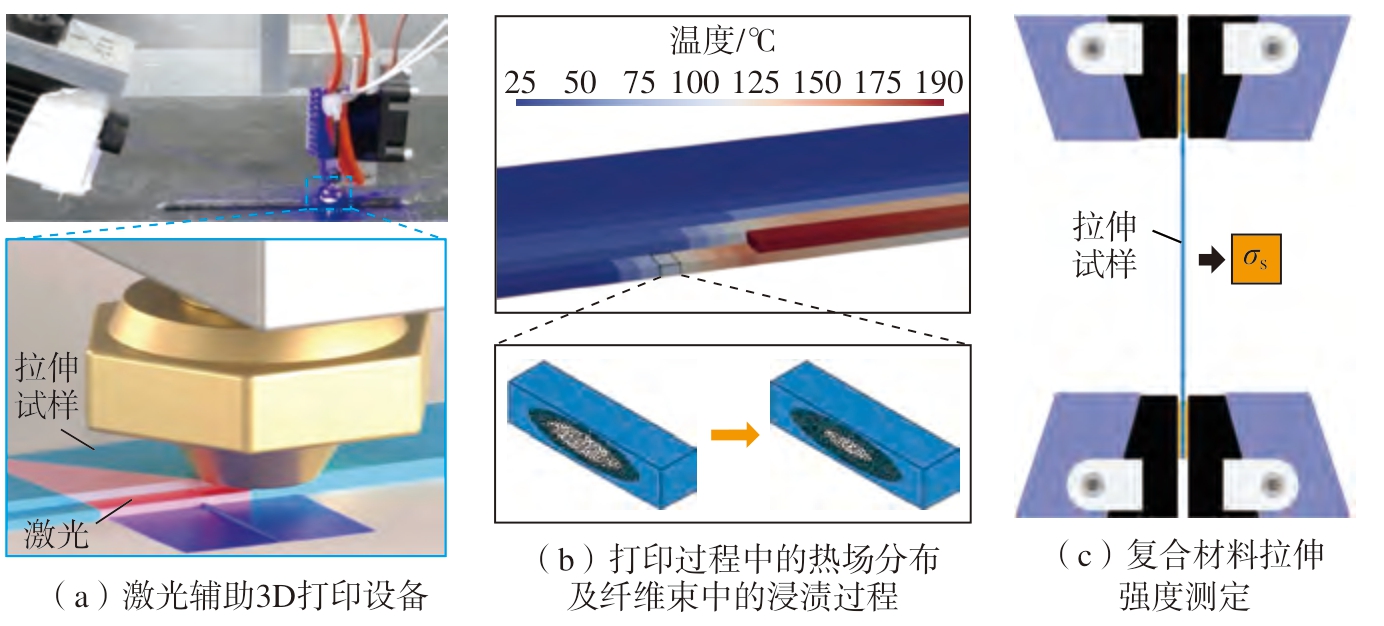

(4)辅助手段。

在连续纤维3D 打印过程中,通过引入热源或压力源等辅助手段,借助外加温度场和压力场,能有效改善纤维与树脂间的浸渍和界面结合,显著提升3D 打印复合材料的力学性能。在打印过程中进行同步热处理,能够调控树脂的熔融状态,改善其对纤维的浸渍。Zhang 等[74]提出了一种通过外部激光热源调节打印过程中瞬态3D 热场的新方法来改善3D打印CFRTP 的树脂浸渍,如图12所示。多尺度力学模型的仿真试验结果与试验的结果相吻合,较好地揭示了3D 打印工艺的工艺–浸渍–性能的关系。通过在施加外部热源的同时保持打印速度,浸渍率可以提高10%,达到49.1%,相应的拉伸强度可以提高25%。Luo 等[75]采用等离子体–激光协同辅助手段来改善3D打印连续碳纤维增强PEEK 复合材料的层间和界面作用。打印前用等离子体对纤维表面进行处理,打印过程中进行激光原位处理。研究发现,激光主要改善了层间键合和结晶度,而等离子体对碳纤维表面的化学和物理作用能有效提高其力学模量,优化后层间抗剪强度由5.78 MPa 提高到39.05 MPa。

图12 通过外部激光热源辅助改善3D 打印CFRTP 的瞬态热场、树脂浸渍及复合材料力学性能[74]

Fig.12 Improving the transient thermal field,resin impregnation and mechanical properties of 3D printed CFRTP by the assistance of external laser heat source[74]

通过对3D 打印过程中或打印后进行热压能很大程度上减少3D打印试样的孔隙率,提高界面和层间结合性能。Hu 等[76]对比了不同热压方式制备的3D 打印连续碳纤维增强聚苯硫醚(CCF/PPS)拉伸试样的力学性能,如图13(a)所示。结果表明,3 种方式中(层层堆叠并逐层热压13 次、一次性堆叠并热压13次、只热压1 次),采用逐层法热压制备的样品具有较高的抗拉强度,达到2041.29 MPa,比一次性堆叠法制备的样品提高了68.8%。在3D 打印过程中通过外加的压力辊轮施加适当的压力有助于提高复合材料层间和相邻层的结合力,减少层之间的孔隙。Zhang 等[66]在3D 打印CCF 增强的PLA 复合材料中发现,随着滚轮位置逐渐下降,压力增大,CCF/PLA复合材料的力学性能提高。如图13(b)所示,3D 打印中压力滚轮距离打印喷嘴分别为0.1 mm、0.3 mm 和0.5 mm 时,打印得到的复合材料分别为CCFPRs1、CCFPRs3、CCFPRs5,其中CFPR5 的拉伸强度和弯曲强度最高,分别可达到644.8 MPa 和401.24 MPa。但当打印压力过大时,由于碳纤维被过度挤压拉伸,甚至发生位置偏离,会破坏打印的表面质量和尺寸精确性。通过3D 打印后的压实或固结过程,也可有效降低孔隙率,提高复合材料的力学性能。Grieder 等[46]提出了增材融合技术,在打印完成后对复合材料进行适当的固结,可使固结部分的孔隙率接近于0。Garoz Gómez 等[63]对3D 打印CF 增强PA复合材料在150 ℃下进行15 min 的加压处理(1 MPa),发现层压板的机械性能得到了增强。

图13 热压辅助的连续纤维增强复合材料3D 打印

Fig.13 Hot press-assisted 3D printing of continuous fiber-reinforced composites

3.2 数字化制造背景下对3D 打印的仿真需求迫切

基于数字化技术对连续纤维复合材料3D 打印进行仿真模拟,是目前的一大研究重点。通过对设计、制造,以及试验环节进行仿真模拟,构建连续纤维复合材料3D 打印的数字样机,为基于虚拟试验和物理试验的试验验证提供有效手段,有助于降低复合材料构件的试验和研制成本,同时缩短研制周期。目前相关工作主要集中在纤维铺放路径、拓扑结构的设计仿真,以及对加工过程中热场、力场及其耦合下的打印工艺参数的优化模拟,力学性能的仿真模拟等方面。

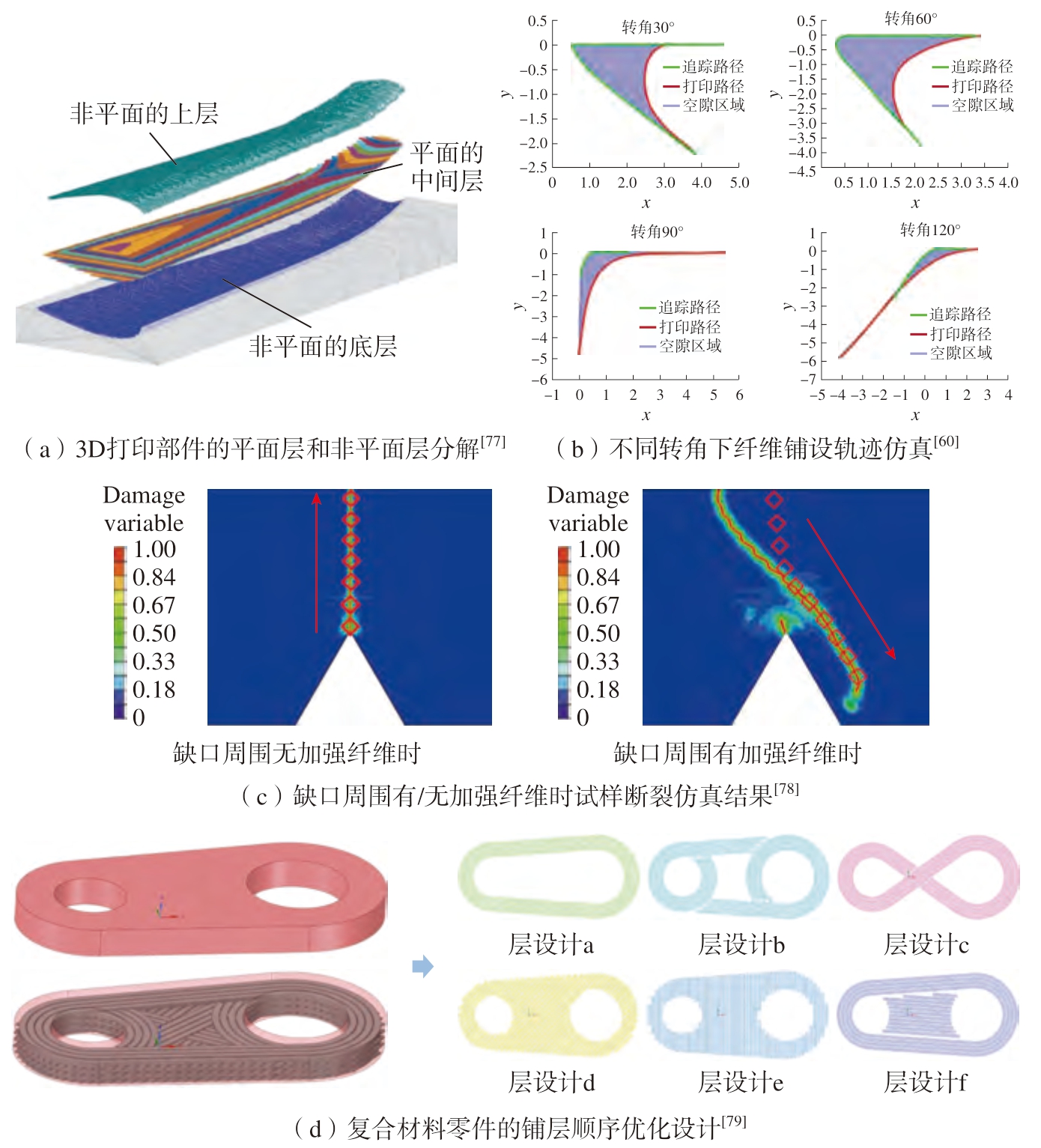

3.2.1 设计仿真

基于有限元仿真、线条跟随模型、相场断裂模型、增量算法等仿真手段,国内外研究人员对纤维铺放路径和拓扑结构实现优化设计已开展大量研究。Bhatt 等[77]针对3D 打印非平面的CF 增强PLA 复合材料结构和部件,基于3D-CAD 模型将部件分解为不同分辨率的平面、非平面的层,产生每一层的工具路径,并计算部件在机器3D 打印单位的位移,利用机械手产生轨迹,最终完成小型飞机机翼、复合材料滑板等构件的3D 打印,如图14(a)所示。Wang等[60]发现,3D 打印连续玻璃纤维/PLA 复合材料时,实际纤维路径比规划路径短,导致喷嘴堵塞、打印失败的问题。针对这一问题,研究人员基于一种改进的线跟随模型,对不同转角下理论纤维规划轨迹对应的实际纤维铺设轨迹进行了较好的模拟,如图14(b)所示。Sangaletti 等[78]利用相场断裂模型进行仿真模拟,结果表明,在开孔拉伸试样的应力集中区域合理布局碳纤维的连续沉积路径能改善材料的力学性能,在开口周围铺放加强纤维相比不铺放纤维时能够获得韧性更高的材料。如图14(c)所示,红色菱形块和箭头表示试验测得的复合材料试样的裂纹实际扩展方向,红色曲线代表模拟所得的材料裂纹扩展方向,可见二者吻合较好,并且开口周围铺放纤维能够有效改变裂纹扩展方向,有利于提高材料韧性。Opalach 等[79]提出了一种新的多步增量算法,用于求解连续碳纤维增强3D 打印零件的铺层顺序优化问题,其所选力学性能对应的标量值在给定的载荷情况下是最优或接近最优的,该多步增量算法能降低计算量和计算时间,如图14(d)所示。

图14 通过有限元仿真、线条跟随模型、相场断裂模型、增量算法等对连续纤维增强复合材料的纤维铺放路径和拓扑结构优化设计

Fig.14 Optimization design of fiber placement path and topology of continuous fiber-reinforced composites via finite element simulation, the line-following model,the phase-field fracture model and the incremental algorithm

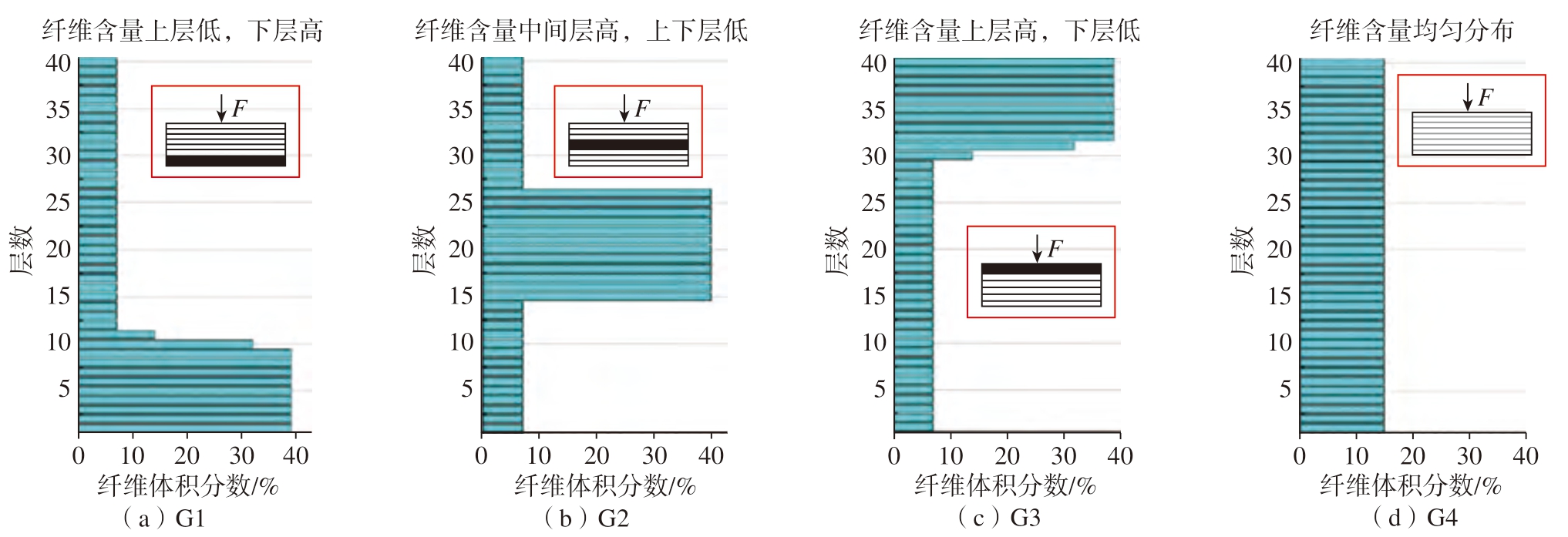

此外,Hou等[62]发现,根据应力分布和材料特性进行纤维含量设计能有效提高结构强度。采用ABAQUS软件对凯夫拉纤维增强PLA 复合材料试样的不同铺层的纤维含量进行优化,设计了G1、G2、G3、G4 共4 种铺层,平均纤维体积分数均为15%,如图15所示。G1 下层纤维含量高而上层纤维含量低;G3 与G1 对称;G2外层纤维中间层纤维含量高,而上下层含量低;G4 纤维体积分数分布均匀。结果表明,在4 种铺层设计中,G1 对应的3D 打印复合材料的弯曲性能最高。因为在弯曲试验中,在弯曲力F 作用下,大量存在于试样下层的连续纤维能充分提高试样对下部拉应力的承载能力,从而有效减少纤维用量,提高打印效率,优化制备得到的复合材料弯曲强度和模量分别为207 MPa 和9 GPa。

图15 纤维含量随铺放位置变化的3D 打印凯夫拉纤维增强PLA 复合材料的4 种铺层设计示意图[62]

Fig.15 Schematic diagram of four lay-up designs of 3D printed Kevlar fiber-reinforced PLA composites with fiber content varying with lay-up position[62]

3.2.2 工艺仿真

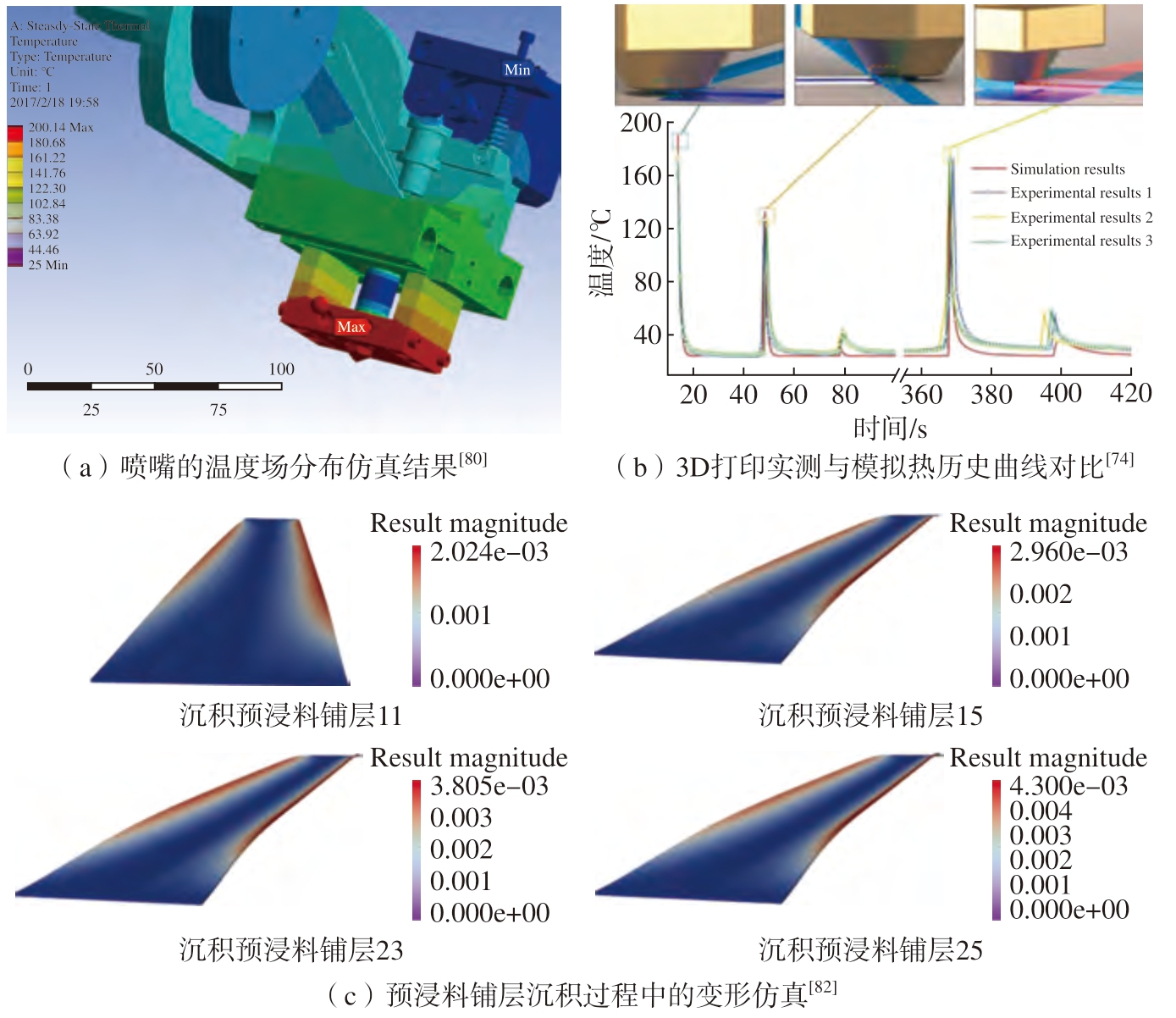

通过对连续纤维复合材料3D打印的工艺仿真,可以优化设备参数(如打印头的设置),同时也能调整工艺参数,如打印宽度、厚度及速度等。喷嘴温度过高会使材料过度软化,从而导致喷嘴堵塞,温度过低会导致材料不能连续地沉积。图16为连续纤维复合材料3D 打印的温度场和变形场的仿真模拟。Zhang 等[80]通过热力学有限元模拟研究了3D 打印喷嘴结构与温度场分布的关系,对喷嘴的冷却和加热系统结构进行了优化,并通过连续碳纤维3D 打印试验验证了喷嘴设计的合理性,如图16(a)所示。Wang 等[81]利用ANSYS workbench 软件对连续纤维增强长丝(CFRF)打印的打印机喷嘴进行了建模研究,评估打印喷嘴的连续纤维的加热区温度和长度的影响。研究发现,对于CFRF/PLA 复合材料的3D 打印,加热区长度过小时会使预浸丝束的塑料覆盖层未熔化,导致界面黏合不够,加热区长度过大时可能导致喷嘴堵塞。

图16 连续纤维复合材料3D 打印的温度场和变形场的仿真模拟

Fig.16 Simulation of temperature field and deformation field for 3D printing of continuous fiber composites

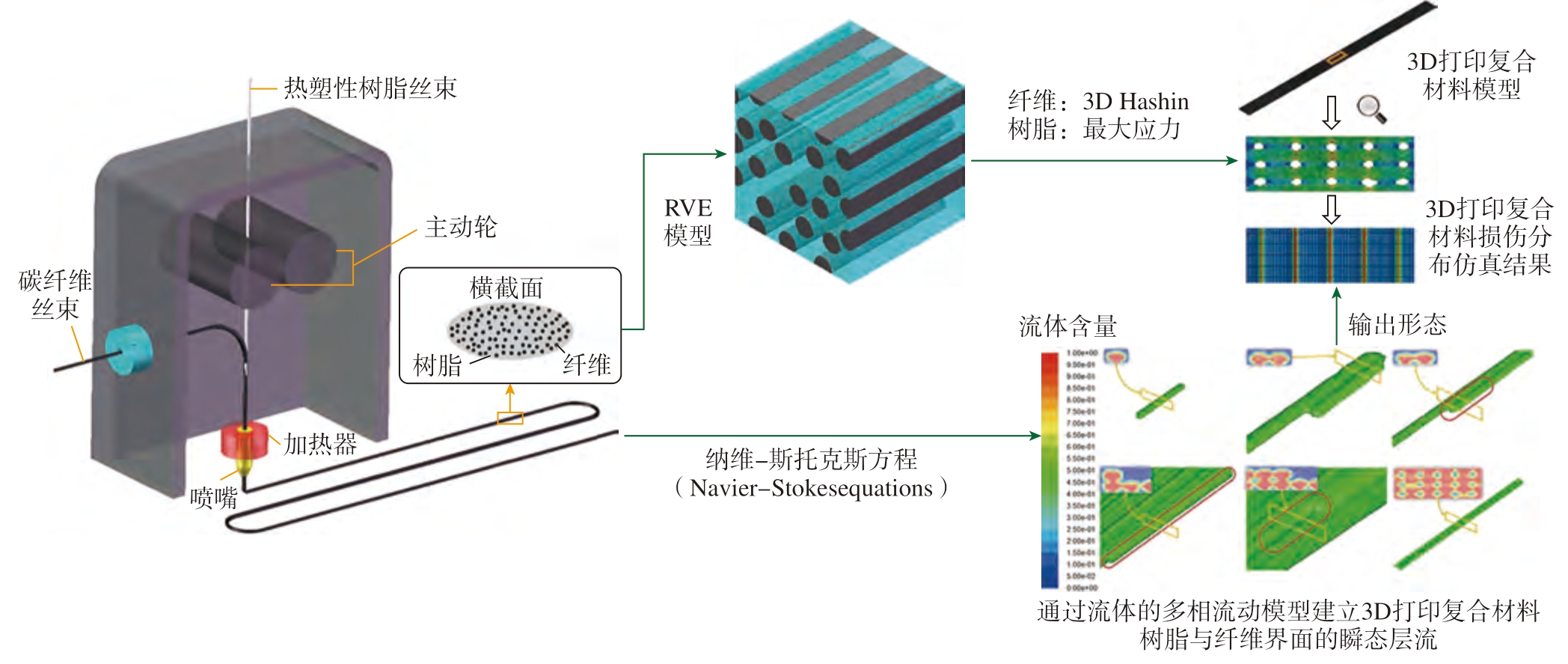

对连续纤维复合材料3D 打印中的热场和浸渍行为进行仿真模拟,借助3D 打印可视化的手段,协助改善热场分布。Struzziero 等[1]采用一种优化算法将有限元求解器ABAQUS的固化模拟与处理多目标问题的遗传算法联系起来,分析不同厚度和尺寸的碳纤维/环氧树脂复合材料的3D 打印和传统热压/液体成型过程中的时间、温度分布等。结果表明,当制造表面积为800 mm2,厚度为40 mm 的部件时,利用3D 打印工艺可使制备时间缩短50%,温度超差可降低85%。Zhang 等[74]对激光辅助增材制造CFRTP 的3D 热场和浸渍行为进行了数值模拟分析,并通过试验对所提出的热模型和浸渍模型进行了验证。3D 打印过程中由于材料沉积、喷嘴接触、激光加热而形成了3个温度峰值,该模型能够准确地预测3D 打印过程中的热场,如图16(b)所示。通过在施加外部热源的同时保持印刷速度,浸渍率可提高10%,并且抗拉强度可提高25%。

3D 打印过程中,对在温度场作用下复合材料的结晶度、内部应力的变化进行仿真模拟,能够有效优化工艺参数提供方法。Grieder 等[46]通过对3D 打印部件的CCF/聚酰胺PA12 的固结过程进行数值仿真,采用ANSYS 中基于用户子程序的顺序热–机械耦合瞬态隐式分析,开发的模拟工作流程为确定产品的结晶度、工艺引起的变形和残余应力、工程常数以及孔隙率提供依据,并进行了演示和验证,从而生产出高度优化的复合部件,减少昂贵的原型迭代次数。Zhilyaev 等[47]利用9T Labs 实验室开发的3D 打印建造模块制备了直升机铰链分组件,采用有限元数值模拟技术在ANSYS 中建立了针对固结过程的热–机械耦合仿真模型,成功预测了温度、结晶和孔隙率作用下固结部分的最终变形。Ghnatios 等[82]基于热模拟结果,通过广义本征分解法(Proper generalized decomposition,PGD)对CCF/PEEK 复合材料拉伸试样打印过程中的变形进行了仿真,旨在保证计算结果的同时降低计算时间。图16(c)分别为在沉积第11层、第15 层、第23 层和第25 层铺层时试样的变形仿真结果。研究发现,零件边缘变形的数值计算结果与试验结果相差不超过11.2%,通过升高构建平台温度、喷口温度和降低打印速度,能有效减小最大变形和残余热应力。

3.2.3 力学性能仿真模拟

对连续纤维3D 打印复合材料的力学性能仿真模拟包括了微观、介观和宏观等不同的维度。从微观角度进行分析,利用分子动力学模拟等手段,能够从原子尺度上揭示温度等打印参数对复合材料界面结合及力学性能的影响。Wang 等[83]运用分子动力学模拟,探究了温度对3D 打印制备的连续碳纤维增强聚酰胺6(C/PA6)复合材料界面性能和力学性能的影响。结果表明,随着温度升高,界面结合增强,这主要是由于温度促进了PA6 的原子在界面上的扩散。

介观层面上,通过经典层压板理论、体积平均刚度法(Volume average stiffness,VAS)等对复合材料的弹性特性,如刚度和模量、力学性能等进行准确预测,并揭示其与纤维体积分数之间的变化规律。Lupone 等[84]对3D 打印CCF/PA 复合材料研究发现,通过经典层压理论和VAS 预测得到的弹性模量、拉伸强度与拉伸试验结果吻合较好,而改进混合定律的计算方法则精度较差,且不能预测拉伸强度。Melenka 等[85]采用VAS方法,并引入了空隙密度作为参量,对连续凯夫拉纤维3D 打印复合材料结构的弹性性能进行预测,结果表明,纤维体积分数分别为4.04%、8.08%、10.1%的复合材料模量预测结果,与试验值分别相差57.5%、6.2%和0.1%,且复合材料的模量也随着纤维体积分数的增加而增加,此研究为3D 打印结构的刚度设计提供了有效方法。Li 等[86]在体积平均刚度模型中引入界面增强系数,提出一种预测打印复合材料刚度行为的解析方法,结果表明,该方法对不同纤维(连续碳纤维和凯夫拉纤维)、堆叠顺序和光栅取向的3D 打印填充复合材料进行刚度预测,预测结果与试验结果吻合较好。

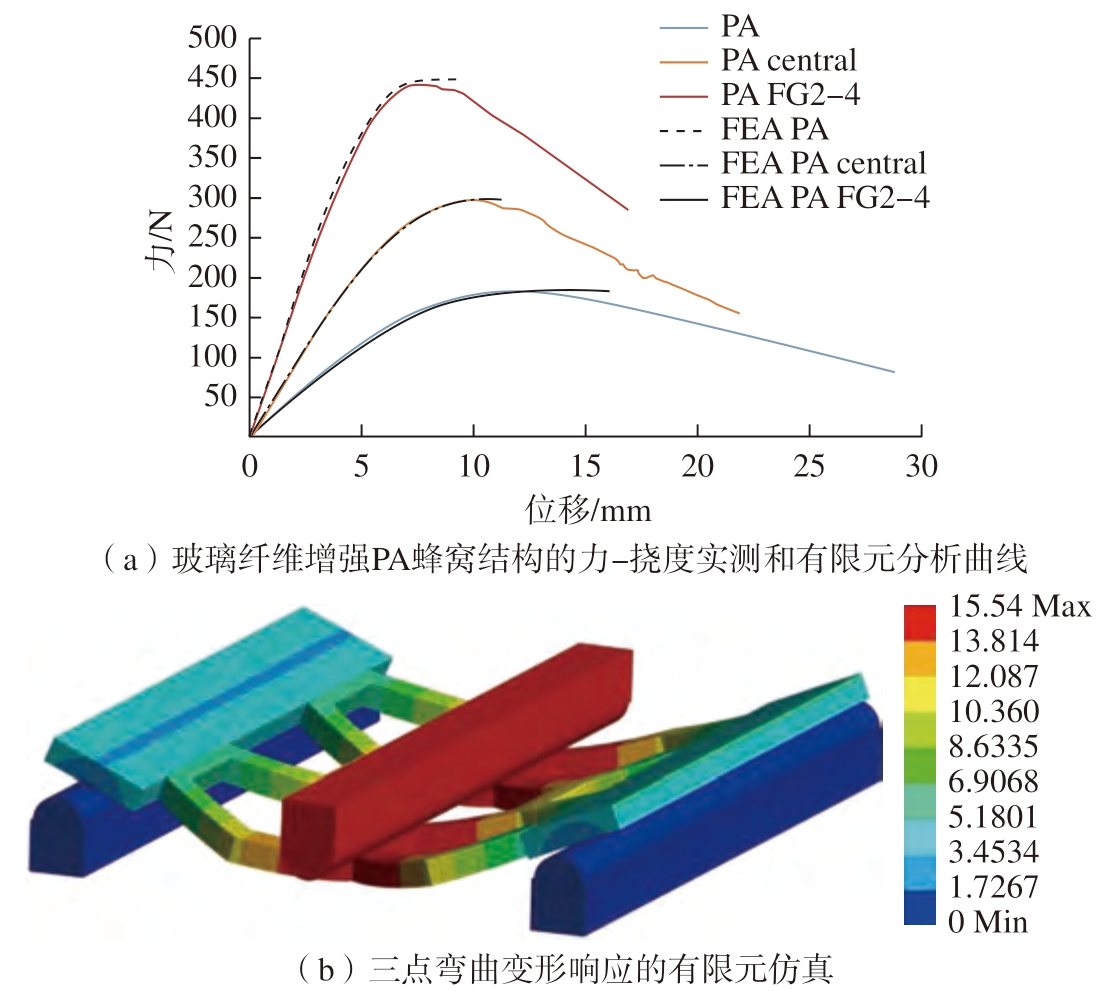

同时,采用有限元等方法,针对3D 打印连续纤维增强复合材料在拉伸、弯曲等载荷下的响应、破坏及性能表现展开研究,揭示铺层位置、纤维含量的变化等对复合材料力学性能的影响。Mosleh 等[7]针对3D 打印制备的连续玻璃束增强丙烯腈–丁二烯–苯乙烯(ABS)复合材料,采用考虑复合材料弹性行为的有限元数值模拟方法,预测了ABS/玻璃束浸复合材料弹性区域的拉伸应力–应变行为。结果表明,弹性模量的试验值与数值模型预测值之间存在14%的可接受偏差。Giarmas 等[69]利用多线性运动硬化模型对3D 打印玻璃纤维增强PA 蜂窝结构的弯曲力学性能进行了有限元分析,仿真与试验结果的吻合程度较高。研究发现,与玻璃纤维居中增强PA 蜂窝结构相比,当玻璃纤维靠近PA 蜂窝的上、下表面时,制备所得的3D 打印蜂窝结构复合材料具有最大的弯曲强度(109.67 MPa),相比纯PA 蜂窝的性能提高了141%,如图17所示。Hou 等[87]提出一种梯度设计的3D 打印凯夫拉纤维/PLA 复合材料,并基于经典层压理论和Hashin 破坏准则对复合材料的力学性能进行有限元分析,研究发现在平均纤维体积分数为19%时,传统均匀设计复合材料的拉伸强度和拉伸模量分别是功能梯度设计试样的0.89和1.41倍。

图17 3D 打印玻璃纤维增强尼龙蜂窝结构的力学行为试验与仿真结果[69]

Fig.17 Experimental and simulation results of mechanical behavior of 3D printed glass fiber reinforced PA honeycomb structure[69]

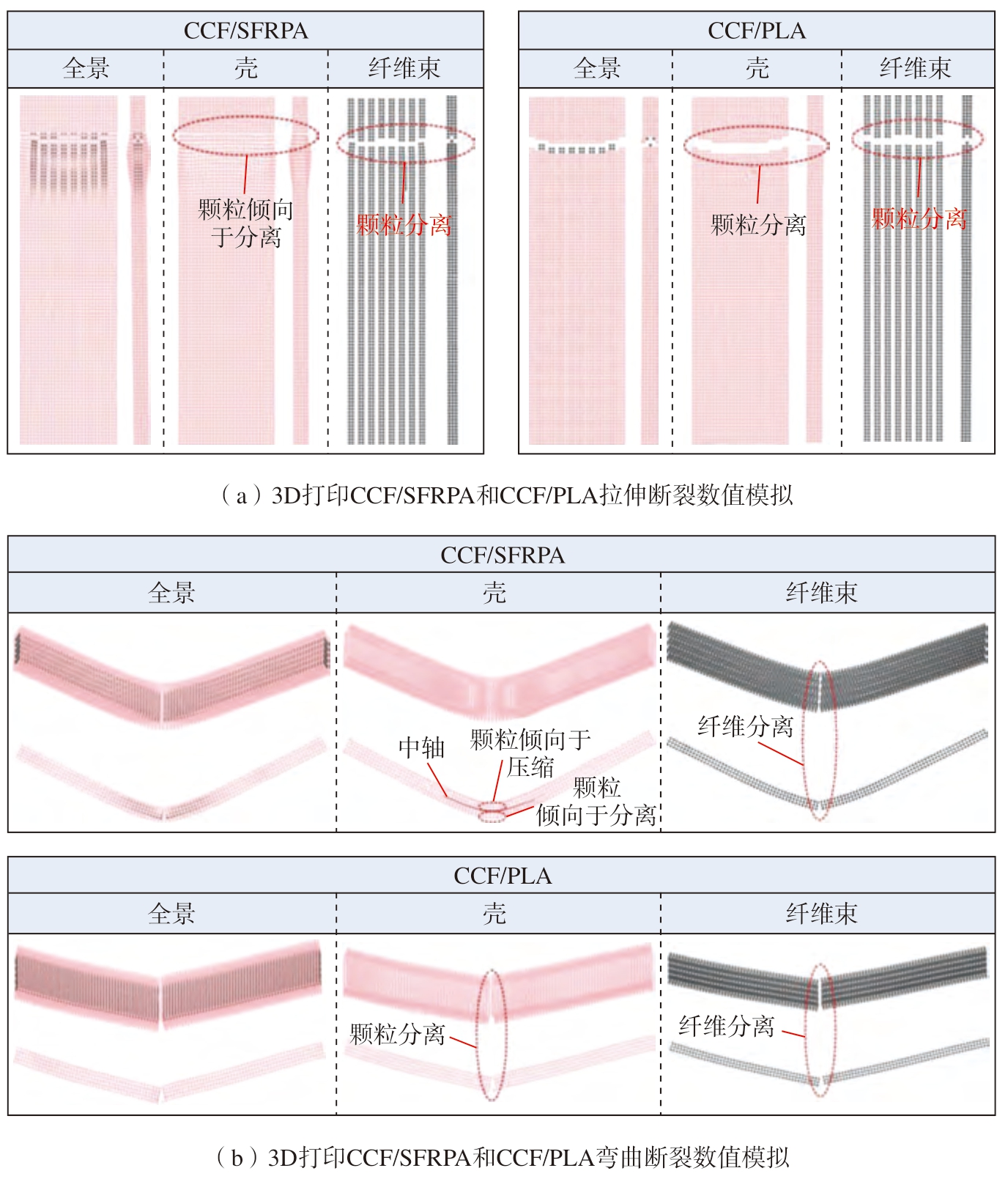

对连续纤维3D 打印复合材料的失效模式及损伤机理的揭示也是介观层面研究的重要内容。Kong 等[68]针对几种不同纤维增强、不同基体的复合材料,提出了一种基于周动力学(Peridynamics,PD)的新型数值模型来模拟3D 打印连续碳纤维增强多孔结构复合材料的失效模型,有效捕捉了多腔结构3D 打印复合材料的拉伸和弯曲破坏特征,较好地预测了板层的应力白化、壳体上微裂纹的产生以及内部纤维的脆性断裂。图18所示分别为连续碳纤维/含短纤维聚酰亚胺CCF/SFRPA 复合材料、连续碳纤维/聚乳酸CCF/PLA 复合材料的拉伸和弯曲断裂数值模拟结果。拉伸仿真结果显示,CCF/PLA 整体上呈现出较少的黑色颗粒,纤维束的断裂截面与壳的断裂截面一致,模拟所得的CCF/PLA 拉伸试样断裂特征与试验得到的断口形貌吻合较好。

图18 3D 打印CCF/SFRPA 和CCF/PLA 复合材料力学断裂的数值模拟[68]

Fig.18 Numerical simulation of mechanical fracture of 3D printed CCF/SFRPA and CCF/PLA composites[68]

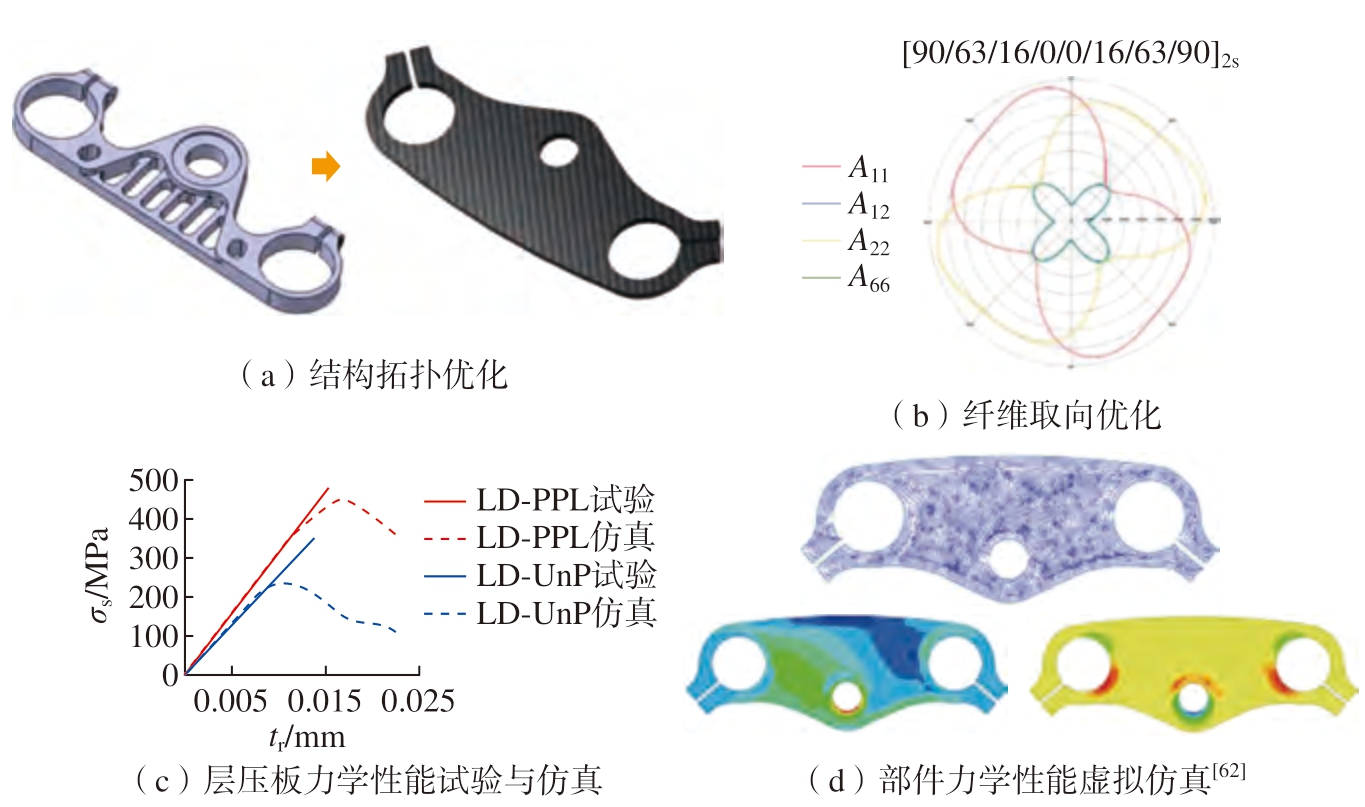

目前,宏观尺度上的仿真模拟研究数量较少,现有研究主要采用有限元法等方法进行仿真模拟。Garoz Gómez 等[63]制备了3D 打印的CCF/PA 增强复合材料摩托车三叉树结构,并对其开展了拓扑结构优化、纤维取向优化、层压板力学性能仿真以及部件虚拟仿真的研究。首先将该典型平面部件通过拓扑优化后简化为一个厚度均匀的全填充层压板,如图19(a)所示。其次使用经典层压板理论重新计算其弹性行为来对纤维取向进行优化,图19(b)为计算所得的纤维铺层为[90/63/16/0/0/16/63/90]2s 的对称层压板的面内刚度矩阵的A11、A12、A22 和A66 分量。然后对复合材料层合板的应力(σs)–变形(tr)行为进行了试验和有限元分析。图19(c)中,LD-PPL 为经过热处理后处理的复合材料试样,LD-UnP 为未经过热处理后处理的复合材料试样。可以看到,后处理有助于提高复合材料的力学性能,且试验和有限元分析结果的吻合度较好。最后,对3D 打印CCF/增强复合材料摩托车三叉树部件进行力学性能的虚拟仿真,计算获得了其在转弯条件下的纵向和横向应力场,如图19(d)所示。

图19 3D 打印CCF/PA 增强复合材料摩托车三叉树结构的结构件设计与优化方法

Fig.19 Methods for the design and optimization of the structural part of the motorcycle tripletree structure made of 3D printed CCF/polyamide reinforced composites

近年来,采用跨尺度的多维度力学性能仿真也是连续纤维3D 复合材料力学仿真发展的一大趋势。基于多尺度的力学模拟可以提供3D打印复合材料试样从微观到细观,再到宏观的不同层级的力学性能演变规律。Fu 等[88]采用多尺度模拟方法对3D 打印CCF/ABS 复合材料的力学性能进行了预测,研究了打印速度、厚度、宽度等参数对复合材料力学性能的影响,如图20所示。基于Fluent 软件对不同的打印参数(如打印速度、厚度、宽度等)对CCF/ABS复合材料中纤维体积分数和形貌的影响进行了仿真研究。采用随机纤维分布的代表性体积元(RVE)模型计算纤维体积分数为30%的复合材料的模量、泊松比等数据。进一步地,基于Fluent 模型和RVE 模型的计算结果,利用ABAQUS 进行有限元仿真并获得了应力–应变曲线,计算得到模量和强度分别为64.72 GPa 和1001.17 MPa,与试验结果仅有3.55%和1.54%的差别。Polyzos 等[89]采用3 步多尺度数值模型,对3D 打印连续玻璃、碳和凯夫拉纤维的增强PA 的弹性性能等进行了多尺度模拟分析。微观尺度上建立了RVE 模型并计算获得增强打印预浸丝束的弹性性能(如模量、泊松比等)。在介观尺度上,针对平行于预浸料丝束且存在周期性分布的圆柱形孔隙,进行相关计算分析,从而获得介观模型的模量、泊松比等弹性性能。最后,在宏观尺度上,对不同铺层的复合材料3D 打印试样进行了数值模型。结果表明,微观和中尺度的分析模型与宏观尺度的试验数据之间具有良好的相关性。

图20 3D 打印CCF/ABS 复合材料的多尺度模拟[88]

Fig.20 Multi-scale simulation of 3D printed CCF/ABS composites[88]

目前,3D 打印连续纤维复合材料受设备先进性及工艺成熟度的限制,容易出现多种缺陷,且力学性能的分散性高,现有的力学性能模拟多为针对不含缺陷的理想条件下的性能模拟,已有部分研究在模型建立过程中引入孔隙率等参数,从而尽可能接近真实情况。未来,建立含有一定缺陷(如纤维未浸渍、纤维错位等)的3D 打印连续纤维复合材料的力学模型并进行性能预测,是一大发展趋势。此外,3D 打印中纤维与树脂的界面结合是复合材料力学性能提升的关键,现有微观尺度的仿真尚不能完全解决宏观尺度的问题。如何实现从微观、介观,到宏观不同维度的力学参数的准确传递和力学性能仿真,也是3D 打印复合材料力学性能模拟的一大难点。

综上所述,连续纤维增强树脂基复合材料3D 打印在设计制造和航空应用方面已取得了重要进展和一定成果。未来仍需不断进行材料、设计和工艺的优化,解决复合材料界面结合问题,从而发挥复合材料力学性能的优势。对3D 打印复合材料的设计、工艺及其力学性能的仿真分析研究,仍需提高计算的精度和准确度,从而进一步降低研制周期和成本。未来,为适应一体化成型的大型复杂复合材料构件的低成本制造,发展大尺寸、多自由度的3D 打印机至关重要。随着智能制造技术的迅速发展,通过协同软件、设备、机械臂、末端执行器等,研制开发集原位检测、机器学习、智能监测等一体化的3D 打印工艺设备,为连续纤维3D 打印复合材料在航空、航天、汽车、船舶等各领域提供更为广阔的应用前景。

4 对航空复合材料及构件研制的影响

连续纤维3D 打印复合材料技术作为一种设计自由度高、研发周期短的新兴复合材料制造技术,极大地改变了复合材料的设计和研制方式,颠覆传统的生产模式,是复合材料发展的重要方向。连续纤维增材制造技术对复合材料及构件研制的变革和影响主要体现在以下3 个方面。

(1)连续纤维复合材料3D 打印为高性能、低成本的复杂复合材料结构的设计和制造提供了新手段。作为一种典型的一体化成型技术,连续纤维3D 打印制造无须模具,能够有效减少紧固件、连接件,实现进一步减重,该技术的推广应用将对低成本、大批量复合材料航空结构的生产模式带来显著变革,极大地缩短研发周期、提高生产速度。

(2)连续纤维3D 打印成型的产品形状设计更灵活、柔性程度更高,可一次性、大批量打印形状高度复杂或精密制造的复合材料零件。

(3)连续纤维3D 打印通常依托于传感技术、机器学习、智能制造等先进技术和设备的发展,相比传统的热压罐成型、液体成型等技术,连续纤维增强复合材料3D 打印技术能显著提高航空复合材料及构件制造的自动化程度,为提高航空构件制造的过程一致性和质量稳定性提供重要支持。

5 结论

飞速发展的连续纤维增强复合材料3D 打印技术作为一种新兴技术,突破了传统复合材料及构件的设计理念和方法、制造流程和模式,为高性能、低成本、复杂结构的复合材料构件设计与制造开辟了新思路,并且已在国内外航空领域取得重要进展。现有的连续纤维增材制造技术发展尚且不能满足航空领域对复合材料部件高力学性能的需要,在数字化背景下对设计、工艺、力学性能、损伤机理等方面的仿真需求仍然十分迫切。未来仍需从以下4 个方面加强研究,突破相关核心技术。

(1)连续纤维3D 打印技术对打印设备依赖程度极高,可选材料种类、规格相对受限,需加快发展基于碳纤维等高性能连续纤维的热固性、热塑性树脂基复合材料的3D 打印技术,拓展材料可选范围,发展高性能结构材料的高质量快速制备。

(2)深入研究连续纤维3D 打印的多种工艺参数与结构的力学性能关系,采取有效手段(如工艺参数调控等),将产品缺陷率控制在合理范围,减少制造缺陷(如孔隙率、分层、纤维错位等),改善界面结合,充分发挥复合材料的力学性能优势,是推动连续纤维3D 打印在航空领域实现更大规模应用的重要发展方向。

(3)随着智能制造技术的迅速发展,开发具有更多功能(声、光、电、磁)的材料体系,研制开发集原位检测、机器学习、智能监测等一体化的工艺设备,发展结构功能一体化、智能复合材料的3D 打印或4D 打印,能更好地适应当前背景下航空领域对于智能化变体飞行器的需求。

(4)发展和建立含不同内部缺陷的连续纤维3D 打印复合材料的力学模型,提高力学性能的仿真精度,实现力学性能从微观到宏观多尺度的传递和预测,为复合材料结构的拓扑结构优化、工艺参数优化、力学性能优化提供可靠输入,是降低其研制周期和成本的重点方向。

[1] STRUZZIERO G, BARBEZAT M,SKORDOS A A. Assessment of the benefits of 3D printing of advanced thermosetting composites using process simulation and numerical optimisation[J]. Additive Manufacturing, 2023, 63:103417.

[2] 李涤尘, 鲁中良, 田小永, 等. 增材制造——面向航空航天制造的变革性技术[J].航空学报, 2022, 43(4): 525387.

LI Dichen, LU Zhongliang, TIAN Xiaoyong,et al. Additive manufacturing—Revolutionary technology for leading aerospace manufacturing[J].Acta Aeronautica et Astronautica Sinica, 2022,43(4): 525387.

[3] DE LEON A C, CHEN Q Y,PALAGANAS N B, et al. High performance polymer nanocomposites for additive manufacturing applications[J]. Reactive and Functional Polymers,2016, 103: 141–155.

[4] CHENG P, PENG Y, LI S X, et al.3D printed continuous fiber reinforced composite lightweight structures: A review and outlook[J].Composites Part B: Engineering, 2023, 250: 110450.

[5] ZHANG H G, HUANG T L, JIANG Q X, et al. Recent progress of 3D printed continuous fiber reinforced polymer composites based on fused deposition modeling: A review[J]. Journal of Materials Science, 2021, 56(23): 12999–13022.

[6] ZHANG H G, LIU D, HUANG T L, et al. Three-dimensional printing of continuous flax fiber-reinforced thermoplastic composites by fiveaxis machine[J]. Materials, 2020, 13(7): 1678.

[7] MOSLEH N, DARIUSHI S,ESFANDEH M. An experimental and numerical investigation on mechanical properties of 3D printed continuous glass tow preg-reinforced composites[J]. Rapid Prototyping Journal, 2022,28(7): 1284–1296.

[8] 黄基, 刘家豪, 张凌鹤, 等. 连续丝材增强复合材料增材制造研究进展[J]. 机械设计与制造工程, 2022, 51(4): 7–20.

HUANG Ji, LIU Jiahao, ZHANG Linghe,et al. Research progress on continuous filament reinforced composite additive manufacturing[J].Machine Design and Manufacturing Engineering,2022, 51(4): 7–20.

[9] 邢悦, 何鹏飞, 李竞龙, 等. 连续纤维增强聚合物复合材料增材制造工艺研究进展[J]. 复合材料学报, 2023, 40(7): 3703–3721.

XING Yue, HE Pengfei, LI Jinglong, et al.Additive manufacturing for continuous fiberreinforced polymer composites: A review on processing technique[J]. Acta Materiae Compositae Sinica, 2023, 40(7): 3703–3721.

[10] LIU S T, LI Y G, LI N Y. A novel free-hanging 3D printing method for continuous carbon fiber reinforced thermoplastic lattice truss core structures[J]. Materials & Design, 2018, 137:235–244.

[11] 罗盟, 田小永, 尚俊凡, 等. 高性能纤维增强聚醚醚酮复合材料挤出成型增材制造现状与挑战[J]. 航空制造技术, 2020, 63(15):39–47.

LUO Meng, TIAN Xiaoyong, SHANG Junfan,et al. Status and challenge of materials extrusion additive manufacturing for high-performance fiber reinforced poly (ether ether ketone) composites[J].Aeronautical Manufacturing Technology, 2020,63(15): 39–47.

[12] GOH G D , DIKSHIT V,NAGALINGAM A P, et al. Characterization of mechanical properties and fracture mode of additively manufactured carbon fiber and glass fiber reinforced thermoplastics[J]. Materials &Design, 2018, 137: 79–89.

[13] JUSTO J, TÁVARA L, GARCÍAGUZMÁN L, et al. Characterization of 3D printed long fibre reinforced composites[J]. Composite Structures, 2018, 185: 537–548.

[14] MORALES U, ESNAOLA A, IRAGI M, et al. Quasi-static and dynamic crush behaviour of 3D printed thin-walled profiles reinforced with continuous carbon and glass fibres[J]. Composites Part B: Engineering, 2021, 217: 108865.

[15] HUANG Y M, TIAN X Y, ZHENG Z Q,et al. Multiscale concurrent design and 3D printing of continuous fiber reinforced thermoplastic composites with optimized fiber trajectory and topological structure[J]. Composite Structures, 2022, 285:115241.

[16] PANIN S V, BUSLOVICH D G,KORNIENKO L A, et al. Comparative analysis of tribological and mechanical properties of extrudable polymer–polymer UHMWPE composites fabricated by 3D printing and hot-pressing methods[J]. Journal of Friction and Wear, 2020, 41(3): 228–235.

[17] SHI B H, SHANG Y Y, ZHANG P, et al.Dynamic capillary-driven additive manufacturing of continuous carbon fiber composite[J]. Matter, 2020,2(6): 1594–1604.

[18] MING Y K, DUAN Y G, WANG B, et al. A novel route to fabricate high-performance 3D printed continuous fiber-reinforced thermosetting polymer composites[J]. Materials, 2019, 12(9): 1369.

[19] MING Y K, ZHANG S Q, HAN W, et al. Investigation on process parameters of 3D printed continuous carbon fiber-reinforced thermosetting epoxy composites[J]. Additive Manufacturing, 2020,33: 101184.

[20] TIAN X Y, LIU T F, YANG C C, et al.Interface and performance of 3D printed continuous carbon fiber reinforced PLA composites[J].Composites Part A: Applied Science and Manufacturing, 2016, 88: 198–205.

[21] CAMINERO M A, CHACÓN J M,GARCÍA-MORENO I, et al. Impact damage resistance of 3D printed continuous fibre reinforced thermoplastic composites using fused deposition modelling[J]. Composites Part B: Engineering,2018, 148: 93–103.

[22] LUO M, TIAN X Y, SHANG J F, et al. Impregnation and interlayer bonding behaviours of 3D-printed continuous carbon-fiber-reinforced poly-ether-ether-ketone composites[J]. Composites Part A: Applied Science and Manufacturing, 2019,121: 130–138.

[23] EL MAGRI A, VAUDREUIL S,BEN AYAD A, et al. Effect of printing parameters on tensile, thermal and structural properties of 3D-printed poly (ether ketone ketone) PEKK material using fused deposition modeling[J].Journal of Applied Polymer Science, 2023,140(29): e54078.

[24] 司瑞, 陈勇. 民用飞机增材制造技术应用发展趋势[J]. 航空学报, 2024, 45(5):529677.

SI Rui, CHEN Yong. Application trends of additive manufacturing technology for civil aircraft[J]. Acta Aeronautica et Astronautica Sinica,2024, 45(5): 529677.

[25] ZHANG H Q, YANG D M, SHENG Y. Performance-driven 3D printing of continuous curved fibre reinforced polymer composites a preliminary numerical study[J]. Composites Part B:Engineering, 2018, 151: 256–264.

[26] CHEN Y, YE L. Topological design for 3D-printing of carbon fibre reinforced composite structural parts[J]. Composites Science and Technology, 2021, 204: 108644.

[27] LI N Y, LINK G, WANG T, et al. Pathdesigned 3D printing for topological optimized continuous carbon fibre reinforced composite structures[J]. Composites Part B: Engineering,2020, 182: 107612.

[28] BETTINI P, ALITTA G, SALA G, et al. Fused deposition technique for continuous fiber reinforced thermoplastic[J]. Journal of Materials Engineering and Performance, 2017, 26(2): 843–848.

[29] LI N Y, LI Y G, LIU S T. Rapid prototyping of continuous carbon fiber reinforced polylactic acid composites by 3D printing[J].Journal of Materials Processing Technology, 2016,238: 218–225.

[30] DICKSON A N, BARRY J N,MCDONNELL K A, et al. Fabrication of continuous carbon, glass and Kevlar fiber reinforced polymer composites using additive manufacturing[J]. Additive Manufacturing, 2017, 16: 146–152.

[31] LU C, QI M X, ISLAM S, et al.Mechanical performance of 3D-printing plastic honeycomb sandwich structure[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2018, 5(1): 47–54.

[32] HAO W F, LIU Y, ZHOU H, et al.Preparation and characterization of 3D printed continuous carbon fiber reinforced thermosetting composites[J]. Polymer Testing, 2018, 65: 29–34.

[33] SUGIYAMA K, MATSUZAKI R, UEDA M, et al. 3D printing of composite sandwich structures using continuous carbon fiber and fiber tension[J]. Composites Part A: Applied Science and Manufacturing, 2018, 113: 114–121.

[34] HE X, DING Y C, LEI Z P, et al. 3D printing of continuous fiber-reinforced thermoset composites[J]. Additive Manufacturing, 2021, 40:101921.

[35] ZHANG D K, TIAN X Y, ZHOU Y L, et al. Spatial 3D printing of continuous fiberreinforced composite multilayer truss structures with controllable structural performance[J].Polymers, 2023, 15(21): 4333.

[36] WANG Q R, TIAN X Y, HUANG L,et al. Programmable morphing composites with embedded continuous fibers by 4D printing[J].Materials & Design, 2018, 155: 404–413.

[37] ZENG C J, LIU L W, BIAN W F, et al. Temperature-dependent mechanical response of 4D printed composite lattice structures reinforced by continuous fiber[J]. Composite Structures,2022, 280: 114952.

[38] 任慧琳, 熊异. 复合材料薄壁加筋结构优化设计与增材制造综述[J]. 航空制造技术, 2023, 66(16): 88–102.

REN Huilin, XIONG Yi. Review of design optimization and additive manufacturing of thin-walled stiffened composite structures[J].Aeronautical Manufacturing Technology, 2023,66(16): 88–102.

[39] 刘亚威. 连续纤维增材制造技术或将颠覆航空复合材料结构生产模式[J]. 航空科学技术, 2019, 30(8): 77–78.

LIU Yawei. Continuous fiber additive manufacturing technology may subvert the production mode of aviation composite structure[J].Aeronautical Science & Technology, 2019, 30(8):77–78.

[40] Moi Composites. Riding the clouds in a lightweight BMX[EB/OL]. (2023–05–14)[2024–10–05]. https://www.moi.am/projects/bmxbike-frame.

[41] Moi Composites. World’s first 3D printed fiberglass boat[EB/OL]. (2022–02–15)[2024–10–05]. https://www.moi.am/projects/mambo.

[42] NEHLS G. Al Seer Marine, Abu Dhabi Maritime unveil world’s largest 3D-printed boat[EB/OL].(2023–12–18) [2024–10–05]. https://www.compositesworld.com/news/al-seer-marineabu-dhabi-maritime-unveil-worlds-largest-3dprinted-boat.

[43] 闫丽君. 无人机用碳纤维复合材料的性能及应用现状[J]. 企业科技与发展,2023(12): 46–49.

YAN Lijun. Performance and application status of carbon fiber composites for UAV[J]. Sci-Tech & Development of Enterprise, 2023(12):46–49.

[44] TIAN X Y, TODOROKI A, LIU T F,et al. 3D printing of continuous fiber reinforced polymer composites: Development, application,and prospective[J]. Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers,2022, 1(1): 100016.

[45] AZAROV A V, ANTONOV F K,GOLUBEV M V, et al. Composite 3D printing for the small size unmanned aerial vehicle structure[J].Composites Part B: Engineering, 2019, 169: 157–163.

[46] GRIEDER S, ZHILYAEV I, KÜNG M, et al. Consolidation of additive manufactured continuous carbon fiber reinforced polyamide 12 composites and the development of process-related numerical simulation methods[J]. Polymers, 2022,14(16): 3429.

[47] ZHILYAEV I, GRIEDER S, KÜNG M, et al. Experimental and numerical analysis of the consolidation process for additive manufactured continuous carbon fiber-reinforced polyamide 12 composites[J]. Frontiers in Materials, 2022, 9:1068261.

[48] GARDINER G. Combining multifunctional thermoplastic composites,additive manufacturing for next-gen airframe structures[EB/OL]. (2024–06–27)[2024–10–05].https://www.compositesworld.com/articles/combining-multifunctional-thermoplasticcomposites-additive-manufacturing-for-next-genairframe-structures.

[49] NEHLS G. Continuous composites demonstrates CF3D technology for Lockheed Martin,AFRL WiSDM project[EB/OL]. (2021–04–07)[2024–10–05]. https://www.compositesworld.com/news/continuous-composites-demonstrates-cf3dtechnology-for-lockheed-martin-afrl-wisdm-project.

[50] NEHLS G. JEC announces 11 innovation award winners[EB/OL]. (2024–02–12)[2024–10–05]. https://www.compositesworld.com/news/jec-announces-11-innovation-awardwinners.

[51] YANG C C, TIAN X Y, LIU T F, et al. 3D printing for continuous fiber reinforced thermoplastic composites: Mechanism and performance[J]. Rapid Prototyping Journal, 2017,23(1): 209–215.

[52] 邹东明, 单忠德, 刘丰, 等. 3D打印用连续纤维复合丝材分束浸渍工艺[J]. 工程塑料应用, 2023, 51(5): 56–61.

ZOU Dongming, SHAN Zhongde, LIU Feng, et al. Beam splitting impregnation process of continuous fiber composite wire for 3D printing[J].Engineering Plastics Application, 2023, 51(5):56–61.

[53] LIU T, YUAN S Q, WANG Y H, et al. Stress-driven infill mapping for 3D-printed continuous fiber composite with tunable infill density and morphology[J]. Additive Manufacturing, 2023, 62: 103374.

[54] LU L, HOU J, YUAN S Q, et al. Deep learning-assisted real-time defect detection and closed-loop adjustment for additive manufacturing of continuous fiber-reinforced polymer composites[J]. Robotics and Computer-Integrated Manufacturing, 2023, 79: 102431.

[55] WANG F J, WANG G S, WANG H Q,et al. 3D printing technology for short-continuous carbon fiber synchronous reinforced thermoplastic composites: A comparison between towpreg extrusion and in situ impregnation processes[J].Chinese Journal of Mechanical Engineering:Additive Manufacturing Frontiers, 2023, 2(3):100092.

[56] 航空航天与力学学院.同济大学设计制造的国内首架连续碳纤维复合材料3D打印技术验证机试飞成功[EB/OL]. (2024–07–22)[2024–10–05]. https://news.tongji.edu.cn/info/1002/88064.htm.

School of Aerospace Engineering and Applied Mechanics. China’s first 3D printed demonstration aircraft made from continuous carbon fiber reinforced composites designed and manufactured by Tongji University finished test flight successfully[EB/OL]. (2024–07–22)[2024–10–05]. https://news.tongji.edu.cn/info/1002/88064.htm.

[57] HOA S, ABDALI M, JASMIN A, et al. Development of a new flexible wing concept for unmanned aerial vehicle using corrugated core made by 4D printing of composites[J]. Composite Structures, 2022, 290: 115444.

[58] 田小永, 王清瑞, 李涤尘, 等. 可控变形复合材料结构4D打印[J]. 航空制造技术,2019, 62(1/2): 20–27.

TIAN Xiaoyong, WANG Qingrui, LI Dichen, et al. Programmable morphing composite structures by 4D printing[J]. Aeronautical Manufacturing Technology, 2019, 62(1/2): 20–27.

[59] WANG Y H, YE H T, HE J, et al.Electrothermally controlled origami fabricated by 4D printing of continuous fiber-reinforced composites[J]. Nature Communications, 2024,15(1): 2322.

[60] WANG Y S, LIU J, YU Y P, et al.Research on the simulation model of continuous fiber-reinforced composites printing track[J].Polymers, 2022, 14(13): 2730.

[61] YE W L, LIN G Q, WU W Z, et al.Separated 3D printing of continuous carbon fiber reinforced thermoplastic polyimide[J]. Composites Part A: Applied Science and Manufacturing, 2019,121: 457–464.

[62] HOU Z H, TIAN X Y, ZHANG J K, et al. Design and 3D printing of continuous fiber reinforced heterogeneous composites[J].Composite Structures, 2020, 237: 111945.

[63] GAROZ GÓMEZ D, PASCUALGONZÁLEZ C, GARCÍA-MORENOCARABALLO J, et al. Methodology to design and optimise dispersed continuous carbon fibre composites parts by fused filament fabrication[J].Composites Part A: Applied Science and Manufacturing, 2023, 165: 107315.

[64] QUAN C, HAN B, HOU Z H, et al.3d printed continuous fiber reinforced composite auxetic honeycomb structures[J]. Composites Part B: Engineering, 2020, 187: 107858.

[65] MATSUZAKI R, UEDA M, NAMIKI M, et al. Three-dimensional printing of continuousfiber composites by in-nozzle impregnation[J].Scientific Reports, 2016, 6: 23058.

[66] ZHANG J, ZHOU Z D, ZHANG F, et al. Performance of 3D-printed continuouscarbon-fiber-reinforced plastics with pressure[J].Materials, 2020, 13(2): 471.

[67] ZHANG K, ZHANG W X, DING X L. Multi-axis additive manufacturing process for continuous fibre reinforced composite parts[J].Procedia CIRP, 2019, 85: 114–120.

[68] KONG H, QU P, LI X J, et al. An investigation into mechanical properties of a 3D printed two-matrix continuous fiber composites with multi-cavity structure[J]. Journal of Materials Research and Technology, 2023, 26: 4365–4386.

[69] GIARMAS E, TSONGAS K,TZIMTZIMIS E K, et al. Mechanical and FEAassisted characterization of 3D printed continuous glass fiber reinforced nylon cellular structures[J].Journal of Composites Science, 2021, 5(12): 313.

[70] MALAKHOV A V, POLILOV A N, ZHANG J K, et al. A modeling method of continuous fiber paths for additive manufacturing(3D printing) of variable stiffness composite structures[J]. Applied Composite Materials, 2020,27(3): 185–208.

[71] TU Y W, TAN Y G, ZHANG F, et al.Shearing algorithm and device for the continuous carbon fiber 3D printing[J]. Journal of Advanced Mechanical Design, Systems, and Manufacturing,2019, 13(1): JAMDSM0016.

[72] WANG Y S, KONG D K, ZHANG Q,et al. Process parameters and mechanical properties of continuous glass fiber reinforced compositespolylactic acid by fused deposition modeling[J].Journal of Reinforced Plastics and Composites,2021, 40(17–18): 686–698.

[73] LIU T F, TIAN X Y, ZHANG M Y,et al. Interfacial performance and fracture patterns of 3D printed continuous carbon fiber with sizing reinforced PA6 composites[J]. Composites Part A:Applied Science and Manufacturing, 2018, 114:368–376.

[74] ZHANG J M, YANG W D, LI Y. Process-dependent multiscale modeling for 3D printing of continuous fiber-reinforced composites[J]. Additive Manufacturing, 2023, 73:103680.

[75] LUO M, TIAN X Y, SHANG J F, et al. Bi-scale interfacial bond behaviors of CCF/PEEK composites by plasma-laser cooperatively assisted 3D printing process[J]. Composites Part A: Applied Science and Manufacturing, 2020, 131:105812.

[76] HU J L, MUBARAK S, LI K R, et al. The micro-macro interlaminar properties of continuous carbon fiber-reinforced polyphenylene sulfide laminates made by thermocompression to simulate the consolidation process in FDM[J].Polymers, 2022, 14(2): 301.

[77] BHATT P M, KABIR A M, MALHAN R K, et al. A robotic cell for multi-resolution additive manufacturing[C]//2019 International Conference on Robotics and Automation (ICRA). Montreal,Piscataway, NJ: IEEE, 2019: 2800–2807.

[78] SANGALETTI S, GARCÍA I G.Fracture tailoring in 3D printed continuous fibre composite materials using the Phase field approach for fracture[J]. Composite Structures, 2022, 300:116127.

[79] OPALACH K, PORTER-SOBIERAJ J, ZDROIK P. Stacking optimization of 3D printed continuous fiber layer designs[J]. Advances in Engineering Software, 2022, 164: 103077.

[80] ZHANG F, MA G F, TAN Y G. The nozzle structure design and analysis for continuous carbon fiber composite 3D printing[C]//Advances in Engineering Research, Proceedings of the 2017 7th International Conference on Advanced Design and Manufacturing Engineering (ICADME 2017).Shenzhen: Atlantis Press, 2017: 136: 193–199.

[81] WANG D Y, WANG Q, KONG D K, et al. Research on heating zone length of continuous fiber reinforced composites 3D printing nozzle[J]. ChemistrySelect, 2021,6(41): 11293–11298.

[82] GHNATIOS C, FAYAZBAKHSH K.Warping estimation of continuous fiber-reinforced composites made by robotic 3D printing[J].Additive Manufacturing, 2022, 55: 102796.

[83] WANG S R, YAN X, CHANG B N, et al. Atomistic modeling of the effect of temperature on interfacial properties of 3D-printed continuous carbon fiber-reinforced polyamide 6 composite:From processing to loading[J]. ACS Applied Materials & Interfaces, 2023, 15(48): 56454–56463.

[84] LUPONE F, PADOVANO E,VENEZIA C, et al. Experimental characterization and modeling of 3D printed continuous carbon fibers composites with different fiber orientation produced by FFF process[J]. Polymers, 2022,14(3): 426.

[85] MELENKA G W, CHEUNG B K O,SCHOFIELD J S, et al. Evaluation and prediction of the tensile properties of continuous fiberreinforced 3D printed structures[J]. Composite Structures, 2016, 153: 866–875.

[86] LI S X, WANG K, ZHU W Y, et al.Contributions of interfaces on the mechanical behavior of 3D printed continuous fiber reinforced composites[J]. Construction and Building Materials, 2022, 340: 127842.

[87] HOU Z H, TIAN X Y, ZHENG Z Q, et al. A constitutive model for 3D printed continuous fiber reinforced composite structures with variable fiber content[J]. Composites Part B:Engineering, 2020, 189: 107893.

[88] FU Y T, YAO X F. Multi-scale analysis for 3D printed continuous fiber reinforced thermoplastic composites[J]. Composites Science and Technology, 2021, 216: 109065.

[89] POLYZOS E, VAN HEMELRIJCK D, PYL L. Numerical modelling of the elastic properties of 3D-printed specimens of thermoplastic matrix reinforced with continuous fibres[J]. Composites Part B: Engineering, 2021,211: 108671.