铝合金因具备密度低、比强度高、易加工、成形性好、成本低及可维修性好等一系列优点,被广泛应用于航空航天领域[1–2]。2024 铝合金、7050 铝合金和7075 铝合金等在B737、B777、A330、A320,以及国产民机C919 等飞机的主结构上被大量使用。随着民用航空产业对节能减排的要求不断提高,采用新材料技术降低飞机结构重量,进而减少飞机油耗、提升飞机运营经济性成为飞机制造商的共同追求。陶瓷(TiB2)颗粒增强铝合金因具有高刚度、高强度、高疲劳性能等优点,成为航空领域应用潜力较大的材料之一[3]。

国内外学者对TiB2 颗粒增强铝合金材料的制备方法及性能开展了大量研究工作[4–5]。徐睿[6]研究了质量分数7%的TiB2 颗粒增强A356 铝合金的制备方法及性能,发现相比基体材料,TiB2 颗粒增强A356 铝合金的抗拉强度和弹性模量分别提升了12.4%和21.6%。孙靖[7]针对原位生产的TiB2/Al 颗粒的分布控制和颗粒形貌控制开展了研究,揭示了不同条件下TiB2 的生长机理。Ma 等[8–9]研究了质量分数6%的TiB2 颗粒增强7050 铝合金的高周疲劳性能及裂纹扩展性能,结果显示在裂纹扩展性能相当的情况下,相较于未添加TiB2颗粒的同牌号铝合金,其疲劳极限提升了85 MPa。苏杰等[10]针对体积分数4.17%的原位自生TiB2 颗粒增强2024–T4 铝合金断裂行为的研究表明,铝合金基体的韧性断裂是引起TiB2 颗粒偏聚带中微裂纹起始的主要原因。Geng 等[11]针对TiB2 颗粒增强2024 铝合金开展了高周疲劳试验,通过对疲劳断口3 个阶段的裂纹扩展特征的观测,分析了TiB2 颗粒对疲劳性能的影响机制。近年来,针对TiB2 颗粒增强铝合金的机理研究基本趋于成熟[12–14],但针对TiB2 颗粒增强铝合金材料的疲劳性能数据积累较少,尚需进一步开展研究工作。

本文针对质量分数5%的TiB2颗粒增强2024 铝合金材料开展了不同应力集中系数下的疲劳试验,采用双参数和三参数的S – N 曲线对试验结果进行了拟合,并对比分析了材料批次、材料方向、板厚、应力集中系数对材料疲劳性能的影响。本文对TiB2 颗粒增强铝合金在航空领域的应用提供研究基础与借鉴意义。

1 试验介绍

1.1 材料与试件

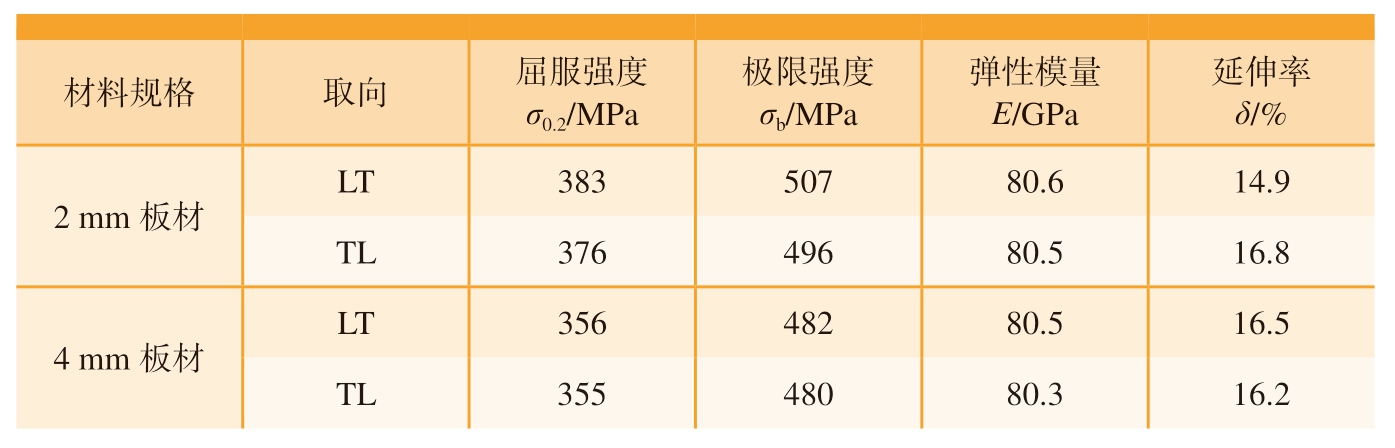

本研究使用陶瓷颗粒增强2024铝合金材料,增强相为TiB2 颗粒。通过精准控制混合盐的添加量和反应温度,抑制TiAl3 和AlB2 的生成,从而得到热力学稳定性最高的TiB2颗粒。以Al–Cu–Mg(2024Al)为基体,将按TiB2 化学计量比混合均匀的K2TiF6 和KBF4 混合盐加入到铝合金熔体中。随后,通过加热、搅拌、除渣、浇筑、热轧、冷轧等制备工艺,加工获得质量分数5%的TiB2 增强相颗粒轧制板材,厚度规格为2 mm和4 mm,材料分两批次制备,热处理状态为T3 态。TiB2 颗粒增强2024铝合金化学成分如表1所示,静力性能如表2所示。

表1 TiB2 颗粒增强2024 铝合金化学成分(质量分数)

Table 1 Chemical composition of TiB2 particles reinforced 2024 aluminum alloy(mass fraction) %

?

表2 TiB2 颗粒增强2024 铝合金材料静力性能

Table 2 Static mechanical properties of the TiB2 particles reinforced 2024 aluminum alloy

注:LT 表示纵向(Longitudinal)与横向(Transverse)的组合取向,即材料在加工过程中,沿着材料长度方向(纵向)为主要受力或观察方向,而垂直于长度方向(横向)为次要方向;TL 则表示横向与纵向的组合取向,此时横向成为主要方向,纵向变为次要方向。

?

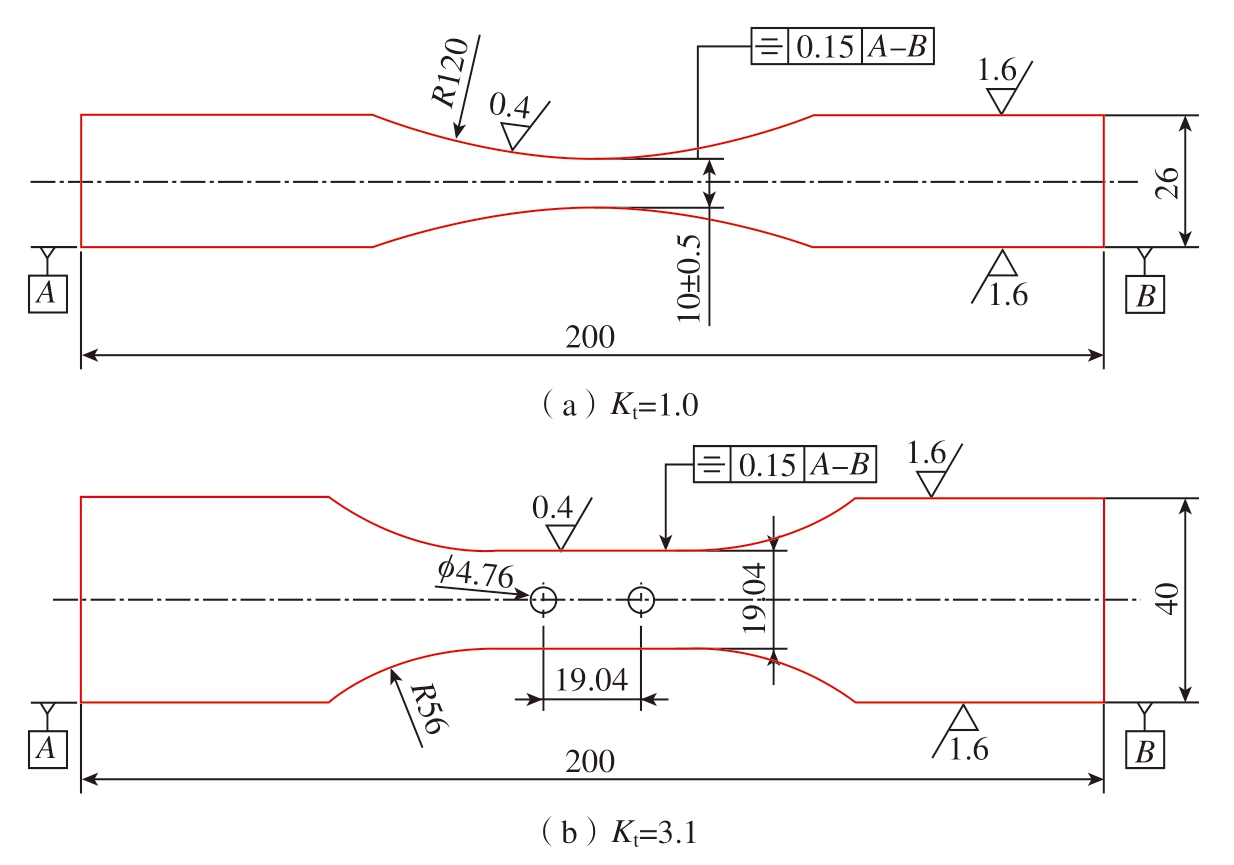

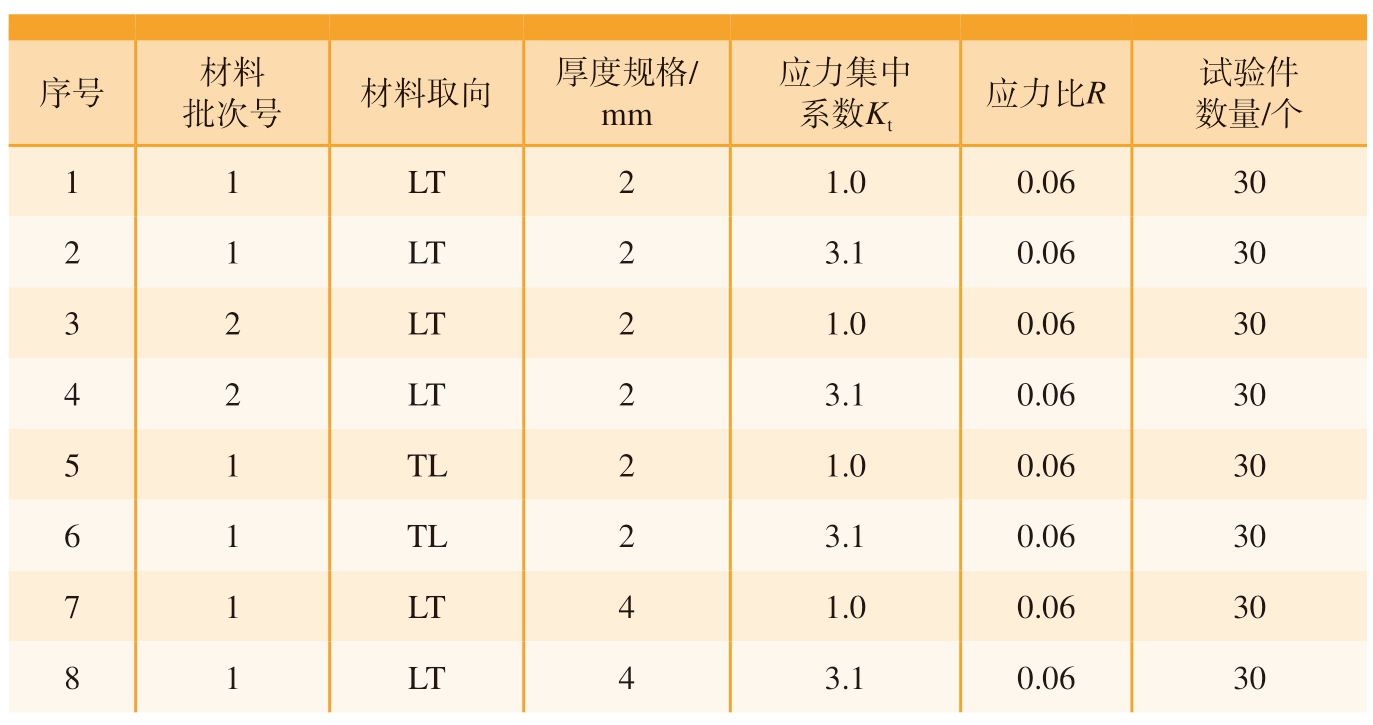

疲劳试件构型参考ASTM E466,包含两种不同的应力集中系数(Kt = 1.0,Kt = 3.1),试验采用的应力比R = 0.06,试件尺寸如图1所示,试验参数如表3所示。

图1 不同应力集中系数的试样尺寸(mm)

Fig.1 Specimen dimension of different stress concentration factors (mm)

表3 试验参数

Table 3 Experimental parameters

序号 材料批次号 材料取向 厚度规格/mm应力集中系数Kt应力比R 试验件数量/个1 1 LT 2 1.0 0.06 30 2 1 LT 2 3.1 0.06 30 3 2 LT 2 1.0 0.06 30 4 2 LT 2 3.1 0.06 30 5 1 TL 2 1.0 0.06 30 6 1 TL 2 3.1 0.06 30 7 1 LT 4 1.0 0.06 30 8 1 LT 4 3.1 0.06 30

1.2 试验过程

疲劳测试试验依据ASTM E466开展,试验采用高频疲劳试验机。试验开始前根据夹持状态调整试验频率,使疲劳试验的加载频率整体保持在80~100 Hz 之间,应力比R = 0.06。每条S–N 曲线通过1 组升降法和3 ~ 4组成组法来完成。其中成组法用于测试相应应力下的疲劳寿命,升降法用于测试材料的条件疲劳极限(目标寿命为2×106 循环)。

试验完成后,采用式(1)计算对数中值寿命。

式中,n 表示每组成组法测试的试样数量;Ni 表示该组第i 根试样的疲劳寿命。

试验结果依据拟合优度,选择双参数S–N 曲线公式或三参数S–N 曲线公式进行拟合[15]。

2 结果与讨论

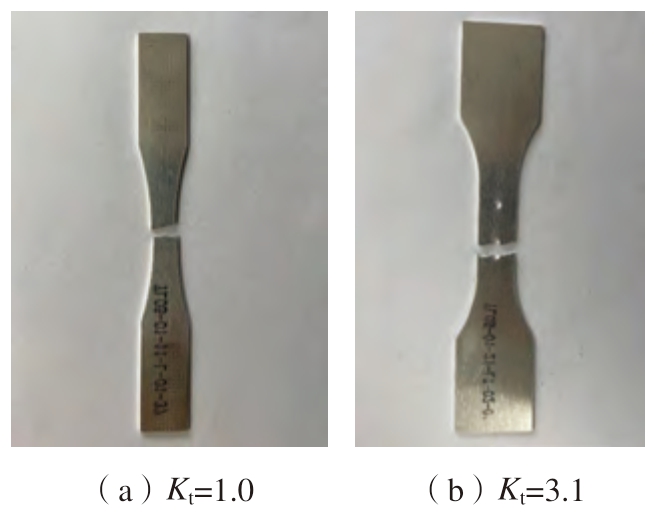

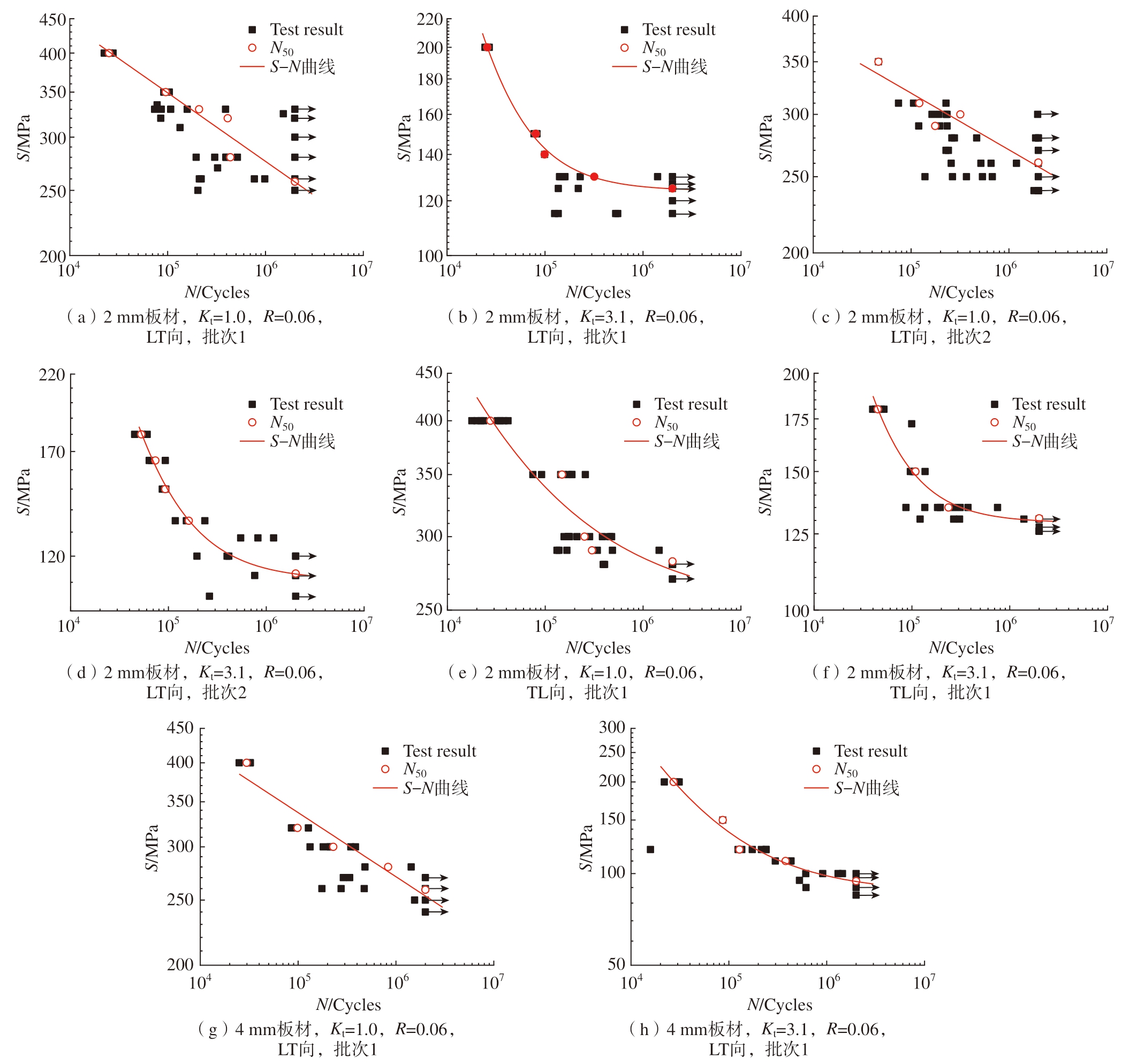

不同应力集中系数试验件破坏形态如图2所示,表4 和图3分别给出了各组试验S–N 曲线拟合结果。

图2 不同应力集中系数试件破坏形态

Fig.2 Failure mode of the specimens with different stress concentration factors

图3 疲劳试验结果的S – N 曲线图

Fig.3 S – N curves of fatigue test results

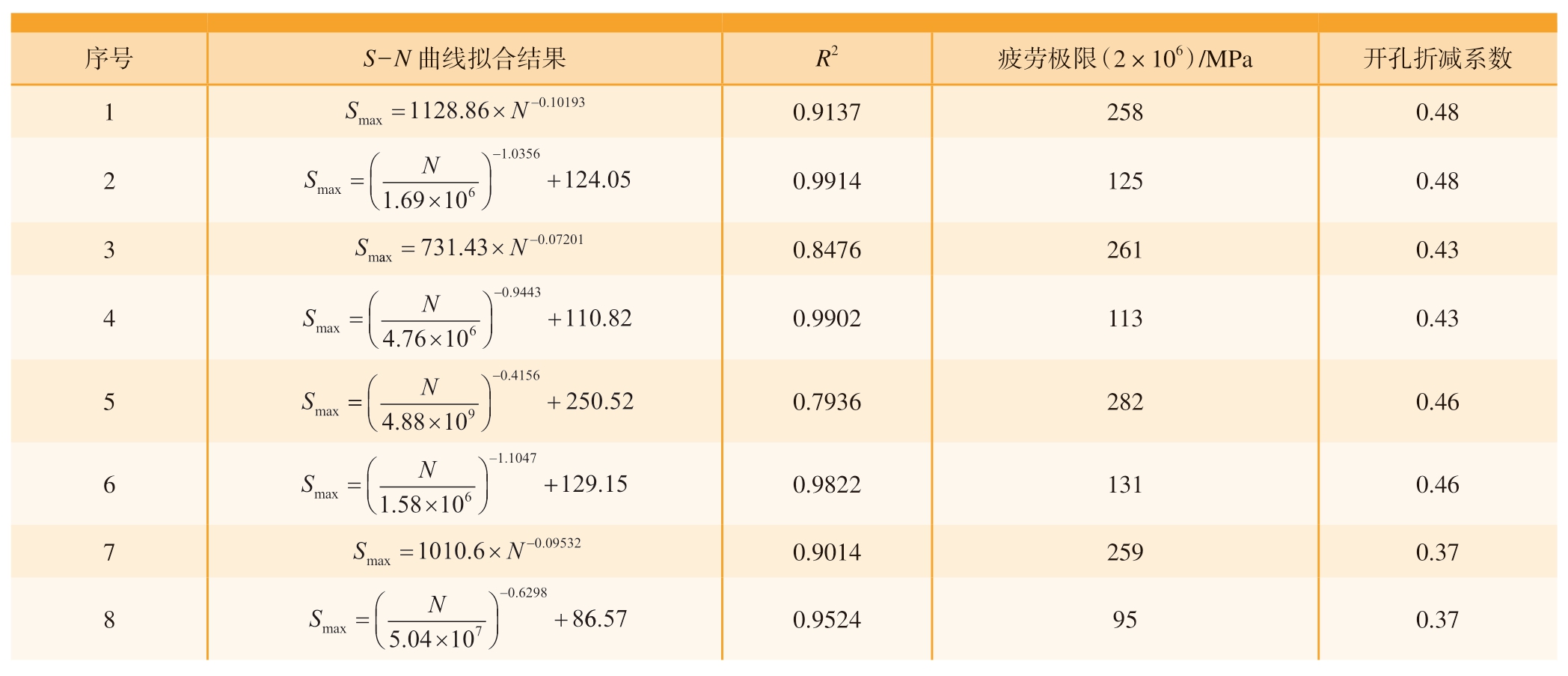

表4 S – N 曲线拟合结果

Table 4 Fitting results of S – N curves

?

2.1 疲劳寿命

表5 为基于对数正态分布分析得到的各组试验的中值疲劳寿命(即50%存活率或可靠性)及估计母体中值所需的最少试样个数[16]。可以看到,当均值估计值误差取5%时,多组测试的试样数量无法满足最少试样数要求;当均值估计值误差取10%时,6 条S – N 曲线可以满足最小试样要求,即在50%可靠度、90%置信度前提下,测试结果的均值估计值误差不超过10%。此外,2 条S – N 曲线虽各存在一个数据点无法满足最小试样数要求,但对S – N 曲线的趋势影响较小,如图3(d)和(g)所示。

表5 不同应力水平下试验结果的变异系数

Table 5 Coefficient of variation of test results under different stress levels

?

在疲劳性能水平方面,分别基于光滑试验件Kt = 1.0与开孔试验件Kt = 3.1 的试验结果,对比分析材料批次对疲劳性能一致性影响,不同材料方向的疲劳性能差异以及两种厚度规格的疲劳性能特点。

材料批次一致性方面,基于2 mm 厚板材的LT 方向试验结果分析,当Kt = 1.0 时,批次1 与批次2 下的条件疲劳极限分别为258 MPa 和261 MPa,如图3(a)和(c)所示,相差约1.2%,可以看出材料批次对条件疲劳极限结果影响较小。在高应力区,同等应力水平下,批次1 的寿命略高于批次2,但在试验结果覆盖的寿命范围内,处于2 倍的误差带之内(例如,在较高的应力水平350 MPa 下,2 mm 板材、批次1 的疲劳寿命约是批次2 疲劳寿命的2 倍);当Kt = 3.1 时,批次1 与批次2 下的条件疲劳极限分别为125 MPa 和113 MPa,相差10.6%,如图3(b)和(d)所示。

材料方向敏感性方面,基于同批次2 mm 厚板材试验结果可以看出,不同材料取向下疲劳性能差异并不显著。其中Kt = 1.0 时,不同材料取向对高应力区的疲劳寿命影响较小,两条S–N 曲线在高应力区具有较高的重合度,在低应力区的寿命水平差异不明显,LT 方向和TL 方向的条件疲劳极限值分别为258 MPa 和282 MPa,相差9.3%,如图3(a)和(e)所示;当Kt = 3.1 时,两条曲线形状相似度高,同等应力水平下TL 方向寿命略高于LT 方向。LT 方向和TL 方向的条件疲劳极限分别为125 MPa 和131 MPa,相差4.8%,如图3(b)和(f)所示。

对比不同厚度规格板材的试验结果。当Kt = 1.0 时,4 mm 板材与2 mm 板材的S – N 曲线具有较高的重合度,4 mm 板材试样的条件疲劳极限为259 MPa,与相同批次、取向、应力集中系数的2 mm 板材相比,条件疲劳极限相差仅0.4%,板厚对疲劳性能影响较小,如图3(a)和(g)所示。

当Kt = 3.1 时,4 mm 板材试样的条件疲劳极限为95 MPa,与相同批次、取向、应力集中系数的2 mm 板材疲劳极限相差约31.6%,虽然两者在低寿命区(<105 循环)疲劳性能较为一致,但疲劳寿命大于105 循环时,板厚影响显著,如图3(b)和(h)所示。

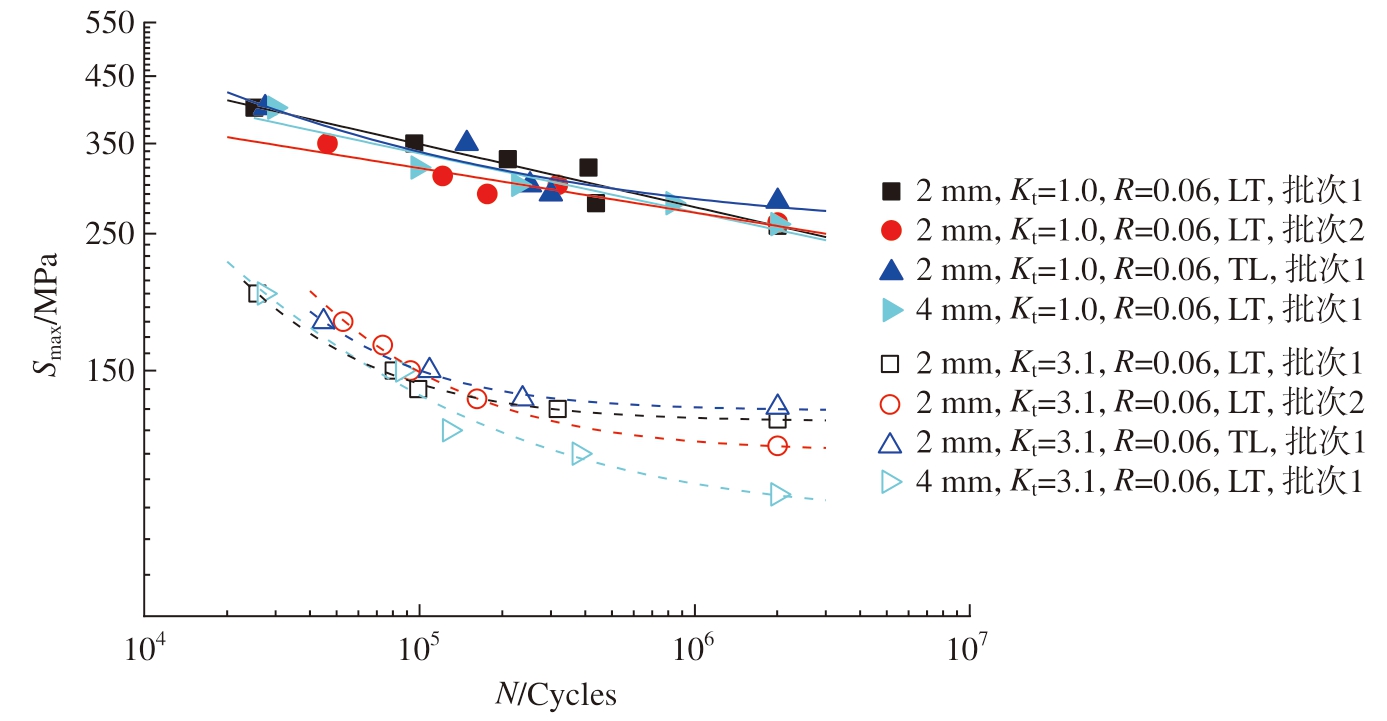

综上分析,对比图4可以看出,陶瓷颗粒增强铝合金疲劳性能的批次一致性较好,方向敏感性并不显著。厚度变化对平滑试验件疲劳性能影响较小,但对于开孔试验件,随着厚度增大,疲劳极限折减明显。这可能是由于TiB2 颗粒作为硬质第二相存在于铝合金基体中,板材预拉伸和加工过程中,α铝基体变形产生的空穴会成为裂纹的源头,从而降低材料韧性。同时,在打孔过程中,孔边产生显著塑性变形,导致在更厚的孔壁上产生了更多微裂纹,并且加工残余应力的影响也更加突出[17]。

图4 测试结果对比

Fig.4 Comparison of test results

为了进一步验证上述结论,图5给出了长寿命区(>105)疲劳试样在不同厚度和应力集中系数下的宏观断口。对于2 mm,Kt = 1.0 的板材试样,裂纹萌生于光滑试样表面,在疲劳载荷作用下,裂纹反复张开、闭合引起断口表面的摩擦,因此扩展区相对光滑平整(图5(a));对于2 mm,Kt = 3.1 的板材试样,裂纹萌生于存在应力集中效应的孔边缘(图5(c)),疲劳断口特征与Kt = 1.0 时情况相似。对于4 mm,Kt = 1.0 的板材试样,疲劳断口表现出角裂纹特征,此种情况下,由于多个疲劳源不在一个平面上,裂纹扩展过程中连接并形成台阶,因而断口表面相较于2 mm板材更加粗糙(图5(b)); Kt = 3.1 时,孔边应力集中效应导致4 mm 板材试样出现更多的裂纹萌生源,同时表面也更加粗糙(图5(d)),这是因为在同等应力水平下,相较于2 mm 板材试样,4 mm 板材试样在厚度方向上出现材料缺陷的概率增加,导致裂纹萌生源增加。随着应力水平的提高(Kt = 3.1),可萌生裂纹的缺陷尺寸降低,导致裂纹萌生的数量进一步增加。

图5 典型试样疲劳断口

Fig.5 Fatigue fractures of typical samples

2.2 性能分析

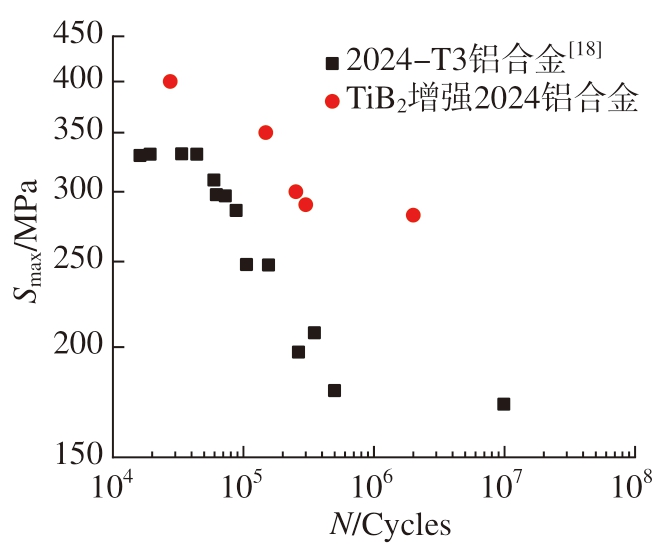

TiB2 颗粒增强2024 铝合金与2024–T3 铝合金疲劳性能对比如图6所示,其中2024–T3 铝合金疲劳数据参考文献[18]。从S – N 曲线可以看出,原位自生TiB2 颗粒增强铝基复合材料疲劳寿命均得到大幅度提高。相比2024–T3 铝合金,在条件疲劳极限为2×106 循环时,TiB2 颗粒增强铝合金疲劳性能提升约65%;在寿命为105 循环时,TiB2 颗粒增强铝合金疲劳性能提升约30%。

图6 TiB2 颗粒增强2024 铝合金与2024–T3铝合金疲劳性能对比

Fig.6 Comparison of the fatigue properties between TiB2 particles reinforced 2024 aluminum alloy and 2024-T3 aluminum alloy

2.3 微观组织形貌分析

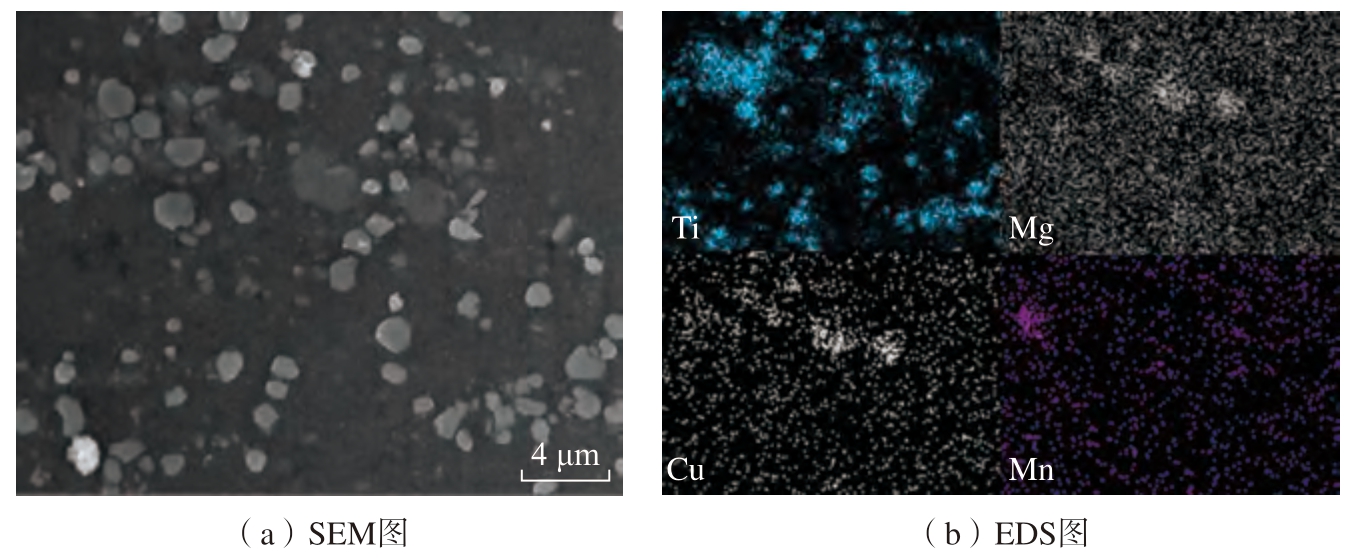

通过扫描电镜观察组织形貌,分析TiB2 颗粒增强复合材料力学性能提升的强化机制,图7 为该材料的微观组织形貌和EDS 图。可以看出,TiB2 颗粒分布相对均匀,没有明显的颗粒团聚现象。

图7 TiB2 颗粒增强2024 铝合金SEM 和EDS 分析

Fig.7 SEM and EDS analysis of the TiB2 particles reinforced 2024 aluminum alloy

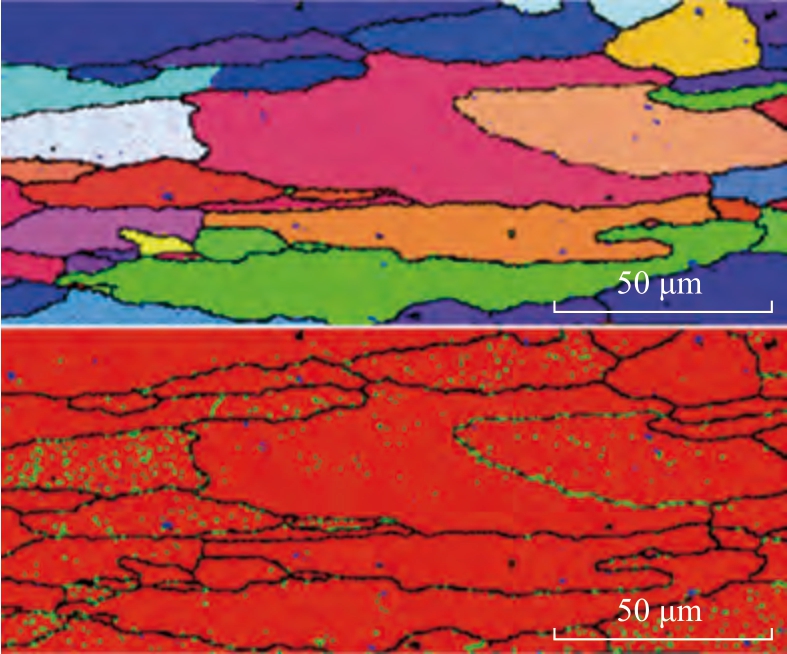

图8为该材料的EBSD 分析结果,晶粒明显被拉长,材料发生完全再结晶,小角度晶界的数量相应增加。SEM 和EBSD 观察显示存在块状第二相,主要为Al2Cu(θ)和Al2CuMg(S)共晶相,并与TiB2 颗粒形成团聚体。一方面这是因为在铸造过程中,部分合金熔体中的颗粒被固/液界面前沿推至晶界,和最后凝固的第二相混合在一起,TiB2 颗粒在固/液界面前沿的推动力大于其在熔体中的浮力,这种现象常出现在铸造过程中[19];另一方面,由于这些混合的颗粒团聚体与铝基体的塑性流变差异较大,第二相与颗粒协同变形。在后期固溶处理过程中,大部分颗粒阻碍了第二相的扩散[20]。这可能是因为TiB2 颗粒在固溶处理过程中对第二相的扩散起到了阻碍作用,从而导致第二相在颗粒周围形成团聚体[21]。Geng 等[11]研究发现,TiB2 颗粒尺寸可控制在纳米至亚微米范围内,且颗粒形状规整,与α铝基体存在共格关系,是铝合金基体中较为理想的增强陶瓷颗粒。除此之外,Mn 元素分布较为均匀,这是因为T 相(Al20Cu2Mn3)是在均匀化过程中均匀析出的弥散相,在随后的轧制和固溶处理过程中,T 相的析出和溶解达到了动态平衡,从而使得其质量分数和尺寸保持稳定[22]。

图8 TiB2 颗粒增强2024 铝合金EBSD 分析

Fig.8 EBSD analysis of the TiB2 particles reinforced 2024 aluminum alloy

结合疲劳测试结果,TiB2 颗粒增强2024 铝合金疲劳性能提升30%以上。一方面,TiB2 颗粒提高铝基复合材料的弹性模量和屈服强度,即提高了材料的弹性极限,增大了材料发生屈服的最高应力范围;另一方面,在循环应力作用下,TiB2 颗粒阻碍位错运动,抑制位错在滑移面上长程滑移,使微区的塑性变形更加均匀,减少滑移带扩展和晶界应力集中,从而抑制局部萌生裂纹,提高疲劳寿命。

3 结论

本文以TiB2 颗粒增强铝合金材料为研究对象,开展材料级疲劳试验研究,对比分析了材料批次、材料取向、材料厚度规格、应力集中系数等因素的影响,得到以下结论。

(1)应力集中系数Kt = 1.0 时,材料疲劳性能水平一致性较好,条件疲劳极限(2×106 循环)受材料批次、材料取向和板厚等因素影响较小。相较于2024–T3 铝合金,TiB2 颗粒增强2024 铝合金疲劳性能提升约30%以上。同时,结合微观组织观察形貌,给出了材料疲劳性能强化机理,一方面,TiB2 颗粒增大了材料发生屈服的最高应力范围;另一方面,在循环应力作用下,TiB2 颗粒可抑制局部萌生裂纹,提高疲劳寿命。

(2)应力集中系数Kt = 3.1 时,试验件开孔产生的疲劳性能折减显著,但折减比例对材料批次与材料方向并不敏感。同时发现,开孔试验件的疲劳性能水平随着板厚增大进一步降低,这可能是由于TiB2 颗粒在铝合金基体中作为硬质第二相在材料制备成形过程中,α铝基体变形在其相邻位点引发的空穴可能会成为裂纹的源头,结合孔加工过程的塑性变形,在厚截面上产生了更多微裂纹与更强的加工残余应力的影响。

[1] 刘牧东. 航空铝合金材料低温疲劳研究进展[J]. 航空制造技术, 2019, 62(15): 93–100.

LIU Mudong. Research progress on cryogenic fatigue of aeronautic aluminium alloy[J].Aeronautical Manufacturing Technology, 2019,62(15): 93–100.

[2] 冯朝辉, 于娟, 郝敏, 等. 铝锂合金研究进展及发展趋势[J]. 航空材料学报, 2020,40(1): 1–11.

FENG Chaohui, YU Juan, HAO Min, et al. Research progress and development trend of aluminum–lithium alloys[J]. Journal of Aeronautical Materials, 2020, 40(1): 1–11.

[3] 王浩伟. 原位自生陶瓷颗粒增强铝基复合材料制备及应用[J]. 航空制造技术, 2021,64(16): 14–26.

WANG Haowei. Preparation and application of in-situ ceramic particles reinforced Al matrix composites[J]. Aeronautical Manufacturing Technology, 2021, 64(16): 14–26.

[4] 杨清, 陈哲, 李险峰, 等. 原位自生TiB2/Al 基复合材料的制备及性能[J]. 宇航材料工艺, 2021, 51(4): 48–62.

YANG Qing, CHEN Zhe, LI Xianfeng, et al. The fabrication and performance of the insitu TiB2/Al composites[J]. Aerospace Materials& Technology, 2021, 51(4): 48–62.

[5] 王磊, 王浩伟. 航空用原位颗粒增强铝基复合材料研制与发展[J]. 民用飞机设计与研究, 2022(1): 104–110.

WANG Lei, WANG Haowei. Research and development of in situ particles reinforced aluminum matrix composites for aviation[J]. Civil Aircraft Design & Research, 2022(1): 104–110.

[6] 徐睿. 不同颗粒增强方式下铝基复合材料性能的研究[D]. 上海: 上海交通大学, 2010.

XU Rui. Study on properties of aluminum matrix composites with different particle reinforcement methods[D]. Shanghai: Shanghai Jiao Tong University, 2010.

[7] 孙靖. 原位自生TiB2 颗粒增强铝基复合材料组织控制[D]. 上海: 上海交通大学,2015.

SUN Jing. Microstructure control of insitu TiB2 particle reinforced aluminum matrix composites[D]. Shanghai: Shanghai Jiao Tong University, 2015.

[8] MA Y, CHEN Z, WANG M L, et al. High cycle fatigue behavior of the in situ TiB2/7050 composite[J]. Materials Science and Engineering: A, 2015, 640: 350–356.

[9] MA Y, GENG J W, CHEN Z, et al. Experimental study of the mechanisms of nanoparticle influencing the fatigue crack growth in an in situ TiB2/Al–Zn–Mg–Cu composite[J].Engineering Fracture Mechanics, 2019, 207:23–35.

[10] 苏杰, 李亚智, 张代龙, 等. 原位自生TiB2 颗粒增强2024–T4铝基复合材料断裂行为数值模拟[J]. 复合材料学报, 2018, 35(1):132–141.

SU Jie, LI Yazhi, ZHANG Dailong, et al.Numerical simulation of fracture behavior of in situ TiB2 particle reinforced 2024–T4 aluminum matrix composites[J]. Acta Materiae Compositae Sinica, 2018, 35(1): 132–141.

[11] GENG J W, LIU G, WANG F F, et al.Microstructural correlated damage mechanisms of the high-cycle fatigued in situ TiB2/Al–Cu–Mg composite[J]. Materials & Design, 2017, 135:423–438.

[12] GENG J W, LIU G, HONG T R, et al. Tuning the microstructure features of in situ nano TiB2/Al–Cu–Mg composites to enhance mechanical properties[J]. Journal of Alloys and Compounds, 2019, 775: 193–201.

[13] XIAO H Y, LI Y G, GENG J W, et al. Effects of nano-sized TiB2 particles and Al3Zr dispersoids on microstructure and mechanical properties of Al–Zn–Mg–Cu based materials[J].Transactions of Nonferrous Metals Society of China, 2021, 31(8): 2189–2207.

[14] WANG Z P, XIAO H Y, CHEN W,et al. Effect of grain boundary and reinforced particles on grain boundary precipitates in TiB2/Al–Zn–Mg–Cu composite[J]. Materials Characterization, 2023, 197: 112703.

[15] (荷) 亚伯 · 斯海维. 结构与材料的疲劳[M]. 吴学仁, 译. 北京: 航空工业出版社, 2014.

JAAP Schijve. Fatigue of structures and materials[M]. WU Xueyen, trans. Beijing: Aviation Industry Press, 2014.

[16] 高镇同. 疲劳应用统计学[M]. 北京: 国防工业出版社, 1986.

GAO Zhentong. Fatigue applied statistics[M].Beijing: National Defense Industry Press, 1986.

[17] XIONG Y F, WANG W H, JIANG R S, et al. Mechanisms and FEM simulation of chip formation in orthogonal cutting in-situ TiB2/7050Al MMC[J]. Materials, 2018, 11(4):606.

[18] VELMURUGANC,SENTHILKUMAR V, SARALA S, et al.MMPDS–02: Metallic materials properties development and standardization[J]. Anti-Corrosion Methods and Materials, 2007, 54(5):132–140.

[19] SMITH W, HASHEMI J. Foundations of materials science and engineering[M]. Cham:Springer International Publishing, 2006.

[20] ZHANG Z, CHEN D. Consideration of Orowan strengthening effect in particulatereinforced metal matrix nanocomposites: A model for predicting their yield strength[J].Scripta Materialia, 2006, 54(7): 1321–1326.

[21] LIU Y, CHEN X. Strengthening and toughening mechanisms of TiB2/Al composites[J]. Materials Science and Engineering: A, 2010,527(18–19), 5023–5028.

[22] POLMEAR I J, STJOHN D, NIE J F, et al. Light alloys: Metallurgy of the light metals[M]. 5th ed. New York: Wiley, 1989.