增材制造(Additive Manufacturing,AM)是一种通过逐层堆叠材料来制造三维物体的先进制造技术。与传统的减材制造方法相比,增材制造具有更大的设计自由度、更快的生产速度和更低的浪费率[1]。增材制造技术作为一种革命性的制造方法,正在以极快的速度促进制造业的发展。如何准确、快速地评价材料和零件的性能,是增材制造技术发展的难点之一。由于材料特性不匹配、构建一致性不足,以及打印零件普遍存在缺陷,增材制造材料和部件的性能较传统制造有所不足[2]。采用传统的试验方法来进行评价,往往需耗费大量时间与资源,并且通常无法全面考虑材料的复杂特性。鉴于此,开发一种既高效又精准的性能评价方法,对推动增材制造技术发展极为关键且意义重大。

增材制造材料和部件的性能评价涉及多个方面,包括力学性能、热性能、表面质量等。其中,力学性能是最重要的一项,包括拉伸、压缩性能[3]、硬度[4]、疲劳性能[5–6]、断裂韧性[7]等指标。材料的力学性能评价是增材制造过程中至关重要的一环,不仅关乎产品的质量和可靠性,还直接影响产品的安全性和性能表现。传统的力学性能评价通常依赖于大量的试验数据,这种方法耗时、耗力,且无法完全覆盖所有可能的工艺参数和材料组合。随着数据科学和人工智能的快速发展,机器学习(Machine learning,ML)技术为解决这一难题提供了新的途径。

机器学习是一种能够从数据中学习并不断优化预测模型的技术[8–9],机器学习通过分析大量的数据,发现数据之间的潜在关联,并据此构建预测模型,从而实现对未知数据的准确预测[10]。在增材制造材料和部件的力学性能评价中,机器学习可以利用历史试验数据和模拟结果,快速准确地预测材料的力学性能,从而指导材料设计、工艺优化和产品应用[11]。

本文综述近年来机器学习技术在增材制造材料和部件性能评价方面的研究进展,重点关注力学性能的评价与预测,如拉伸、压缩性能、疲劳、蠕变性能及断裂韧性等,并对其分别进行探讨。

1 机器学习辅助性能评价的一般方法

1.1 数据收集与特征提取

为了构建机器学习模型,需要收集大量的试验数据和数值模拟结果。这些数据可以包括不同材料组成、工艺参数和制造条件下各类性能的试验数据,以及能够反映力学特性的指标,如应力–应变曲线[12]、屈服强度[13]、抗拉强度[14]等。同时,还需要考虑材料的微观结构特征,例如晶粒尺寸[15]、晶粒取向[16]等,这些特征对材料的力学性能具有重要影响。

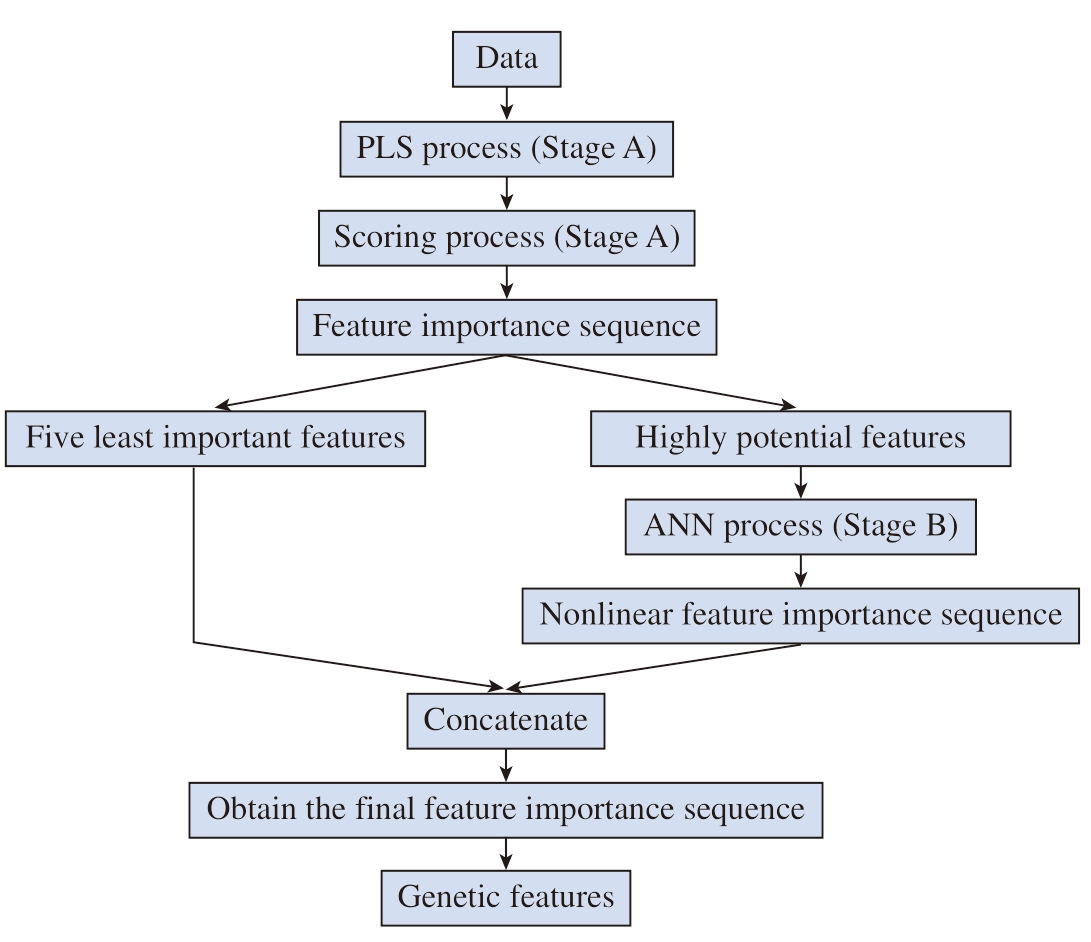

Chang 等[17]为了预测增材制造产品的特性,记录了产品的详细信息,包括工艺参数和纹理特征,这些特征通过灰度共生矩阵(Gray-level co-occurrence matrix,GLCM)从逐层图像中提取。随后,采用支持向量回归(Support vector regression,SVR)[18]、分布式梯度增强库(eXtreme gradient boosting,XGBoost)[19]和轻量级梯度提升机(Light gradient boosting machine,LightGBM)[20]等机器学习模型来预测产品属性并比较其性能。Shi 等[21]开发了一种混合数据驱动的特征提取方法,该方法可以将机器参数与产生的表面形态相关联,集成基于鲁棒卷积自动编码器的方法和传统统计的方法,引入有监督的机器学习算法,可以清楚地量化机器参数和打印表面之间的潜在关系。图1[22]为特征识别的一般程序,在A 阶段使用偏最小二乘法(Partial least squares,PLS)粗略选择潜在的重要特征/变量;阶段B 则使用人工神经网络对疲劳特征进行精细识别,考虑其与疲劳寿命的非线性关系。

图1 特征的识别程序[22]

Fig.1 Identification procedure of features[22]

1.2 模型选择与训练

针对增材制造材料和部件性能的评价,选择合适的机器学习算法进行模型构建至关重要。线性回归(Linear regression,LR)、决策树、随机森林、支持向量机等在力学性能的评价中较为常用。根据数据特征的复杂程度和模型的性能要求,可以灵活选择合适的算法。在模型训练阶段,需要将数据集划分为训练集和测试集,利用训练集对模型进行训练,然后利用测试集评估模型的性能。

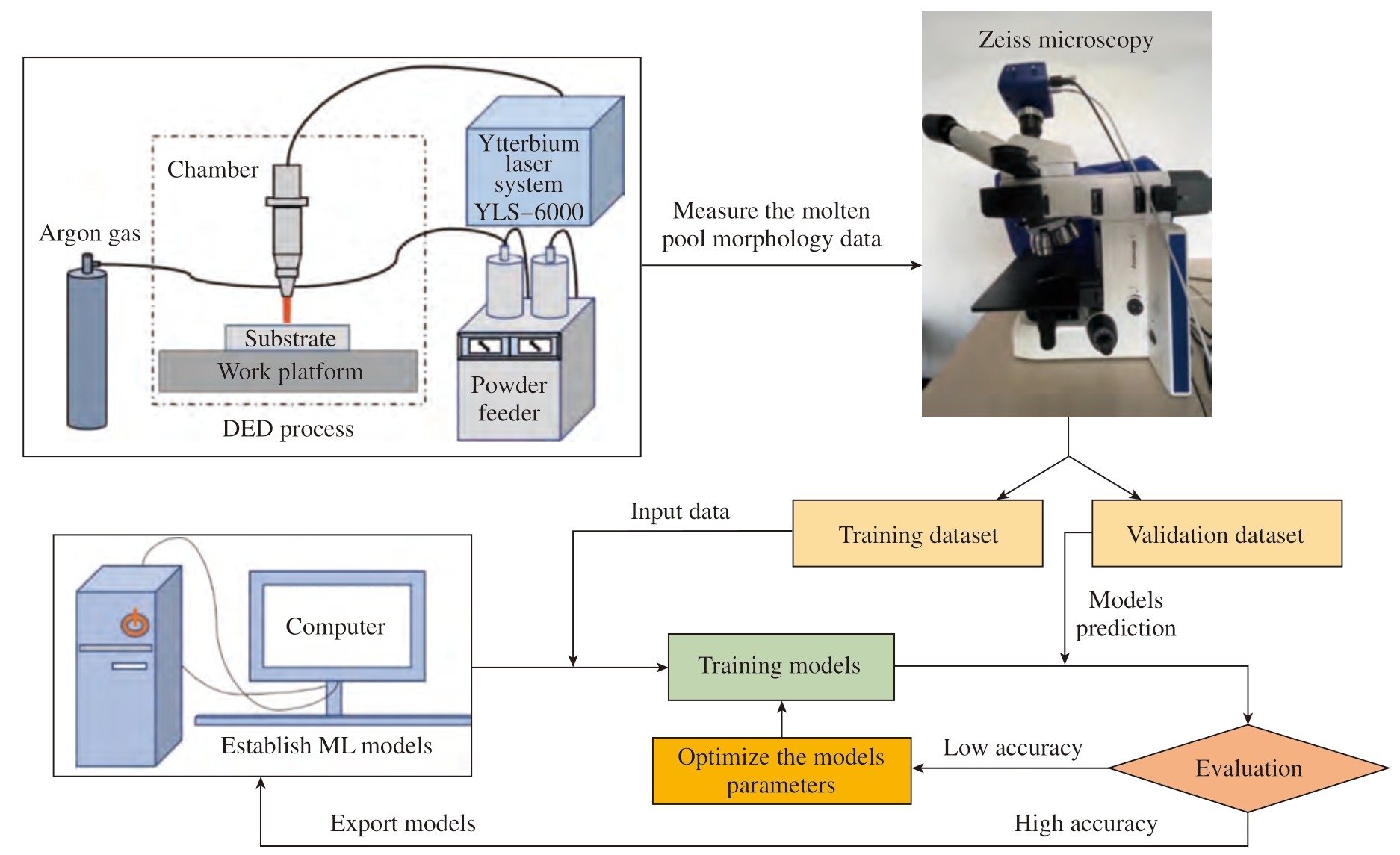

Zhu 等[23]选择并构建了3 种机器学习模型,包括支持向量回归、梯度提升和反向传播神经网络,并集成多种方法来提高模型的预测精度。研究发现,除了训练和测试数据集外,反向传播神经网络这类的梯度增强机器学习模型在新数据集中表现出卓越的预测准确性,以及出色的泛化能力和稳健性。为了提高模型的准确性,不断优化参数,直到准确性达到模型的上限,工作流程如图2所示。

图2 机器学习模型获取过程示意图[23]

Fig.2 Schematic diagram of the process to obtain machine learning models[23]

1.3 模型优化与验证

上述获得的初始模型需要进行优化和验证,以提高其预测精度和泛化能力[24]。模型的稳定性和泛化能力可以通过交叉验证等方法来进行评估。同时,还可以利用特征选择和参数调优等技术来优化模型性能,以提高预测的准确性和可靠性。

Mohammed 等[25] 通过使用X射线计算对人工神经网络(Artificial neural network,ANN)模型进行训练,以此预测激光粉末床熔融增材制造零件的密度/孔隙率断层扫描(CT)图像。为提高ANN 模型的性能,除了试验数据之外,研究人员还生成了CT 数据[20],并针对隐藏层和神经元的数量对ANN 模型进行了优化。Lininger 等[26]基于物理的设计和优化方法,将已知的物理公式、几何约束和增材制造过程中涉及的各类参数直接整合到设计框架中。Horňas 等[27]引入了基于机器学习方法和斯皮尔曼秩相关分析的框架,将其作为评价缺陷,以及应力振幅对增材制造Ti–6Al–4V 疲劳寿命性能影响的有效工具,实施并优化了人工神经网络、随机森林回归模型和支持向量回归模型。优化过程在训练集上进行,采用留一交叉验证(Leave-oneout cross-validation,LOOCV)技术调整超参数和参数,最终预测结果的精准度得到了显著提升。

1.4 应用与结果解释

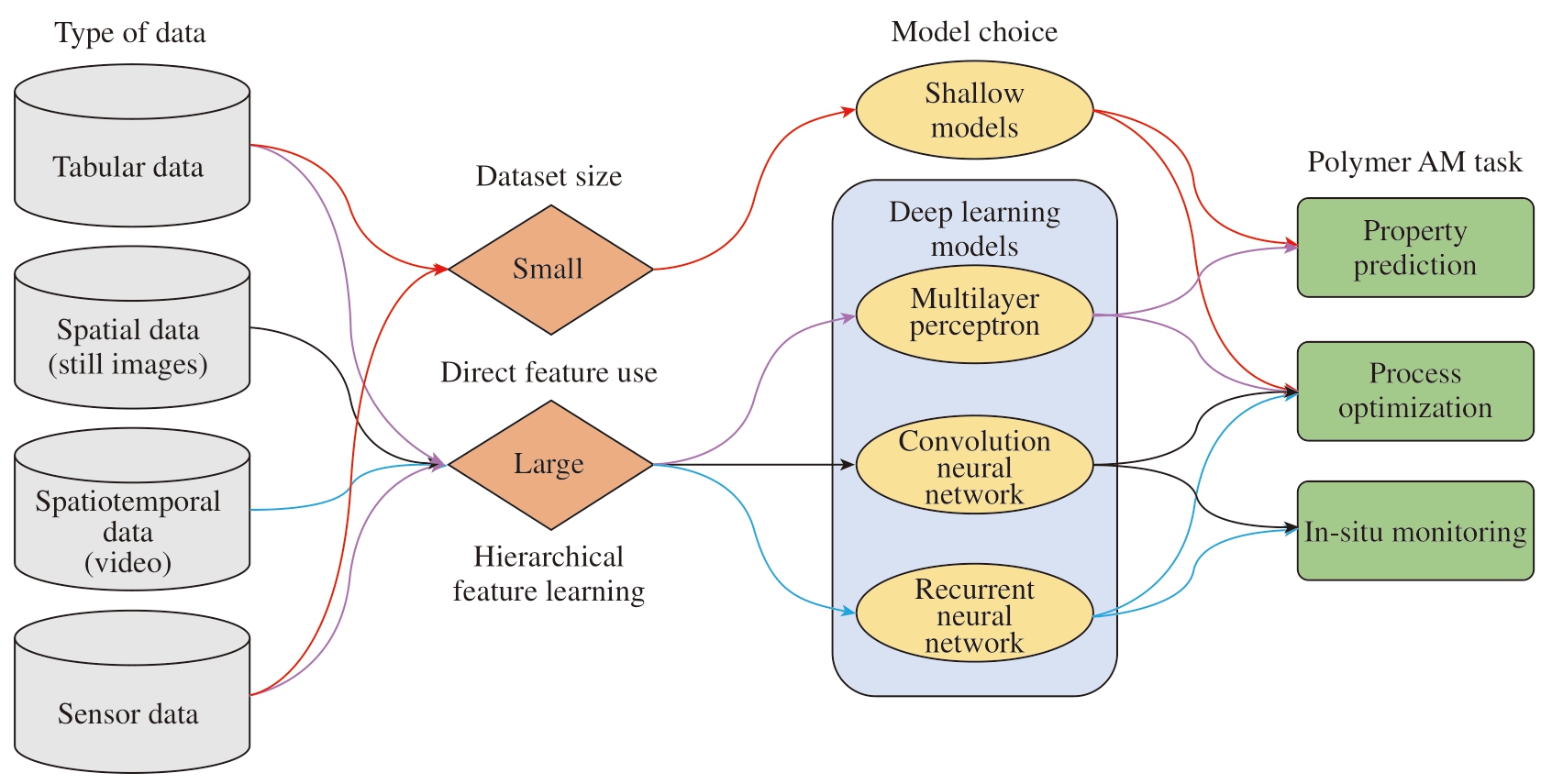

通过训练好的机器学习模型,可以预测不同材料组成和工艺参数下的各类性能。这些预测结果可以为材料设计和工艺优化提供重要参考,帮助工程师快速了解材料的力学性能表现。同时,还可以利用模型解释技术(如特征重要性分析等)和解释模型的预测结果[28],揭示影响材料性能的关键因素和机制,为进一步的研究和优化提供指导。训练出性能良好的模型后,对其性能进行客观评估,以便能更有效地将模型应用到实际问题的解决中。模型评估包括预测误差情况、拟合程度、模型稳定性等,还有一些场景对于模型预测速度(吞吐量)、计算资源耗用量、可解释性等也会有要求。图3[29]展示了根据可用数据的类型和数量,将机器学习技术应用于增材制造相关的性能预测、工艺优化和现场监测的处理流程。

图3 根据可用数据的类型和数量,将机器学习技术应用于增材制造相关的性能预测、工艺优化和现场监测[29]

Fig.3 Application of machine learning techniques to additive manufacturing-related performance prediction, process optimization, and in-situ monitoring based on data type and volume[29]

2 机器学习技术在拉伸、压缩性能评价中的应用

静态拉伸和压缩性能是评价材料强度和刚度的重要指标[30]。目前,关于钛合金等增材制造材料的性能优化研究,大多集中在改善准静态拉伸性能、硬度等[31–33],通过探寻成分、微观结构等因素与产品性能之间的关系,从而设计或优化成分和微观结构[34–35]。传统的拉伸、压缩试验通常需要在受控的环境下进行,需要精密的设备和严格的操作规范,同时这些性能测试需要大量的试样,导致试验周期长、成本高[36–37],难以满足对材料性能快速、大规模评价的需求。近年来,机器学习技术在静态拉伸和压缩性能预测方面取得了显著进展。通过采集和分析大量试验或仿真数据,在短时间内完成复杂的性能预测,从而提高性能评价的效率。此外机器学习可以自动提取关键特征,利用支持向量机、随机森林、神经网络等算法,从复杂数据中提取最重要的特征并进行建模,进行多变量分析,提高预测精度[38–40]。

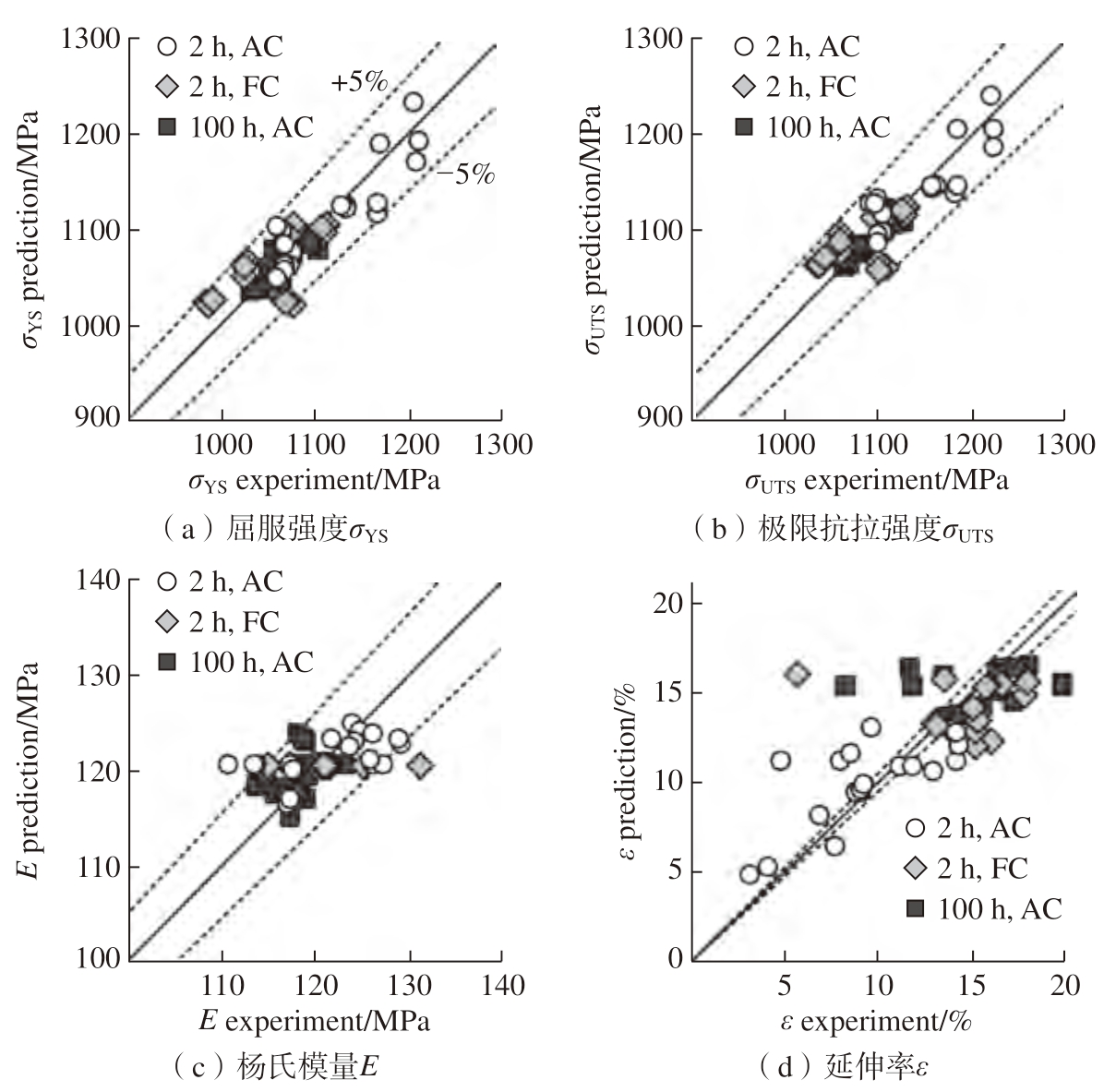

通过对不同算法的比较和优化,可以找到最适合特定材料系统和应用场景的预测模型。例如,Agarwal等[41]将机器学习模型应用于预测增材制造的骨科皮质螺钉的抗压强度;比较了不同的机器学习模型,例如k最近邻(k-nearest neighbors,KNN)、支持向量回归、决策树和随机森林,以提供稳健的预测性机器学习模型。Li 等[42]研究了熔融长丝制造过程中3D 打印机的长丝进料器运行状态对3D 打印零件压缩性能的影响,提出了一种机器学习方法,即通过k 折交叉验证优化的遗传算法反向传播神经网络(Genetic algorithmback propagation neural network,GABPNN)监控操作状态并预测压缩特性;结果表明,长丝进料器的运行状态对制造样品的压缩性能有显著影响,运行状态的准确识别率为96.3%,并且GA-BPNN 成功预测了压缩性能。Udu 等[43] 基于相关性分析,选择温度和孔隙率作为材料在拉伸、压缩、弯曲时的硬度和强度的预测因子,结果表明,集合树学习器和KNN算法具有卓越的预测性能,相关系数R2 高达99%。Stavropoulos[44]发现,选区激光熔化(Selective laser melting,SLM)工艺制造的Ti–6Al–4V 合金在经过热处理后,其微观结构对机械性能产生了复杂的影响。Kusano 等[45]深入剖析了经过后热处理制件的微观结构特征,提出了一种拉伸性能预测模型。研究人员选用Ti–6Al–4V合金粉末,借助SLM 工艺制作出试样;随后,使用扫描电子显微镜(SEM)观察试样横截面的微观结构,同时利用微聚焦X 射线CT 观察试样的平行长度部分;此外,研究人员借助基于机器学习的图像分析工具,提取出每个α晶粒与先β 晶粒的平均最大直径、最小直径及长宽比,同时考虑缺陷特征(如孔隙体积分数);最后,通过多重线性回归分析和留一交叉验证预测拉伸性能;试验结果表明,利用所选的微观结构特征,该模型在预测屈服强度和极限拉伸强度方面表现良好(图4)。

图4 预测值与试验值的比较[45]

Fig.4 Comparison of predicted and experimental values[45]

注:虚线表示±5%的误差。

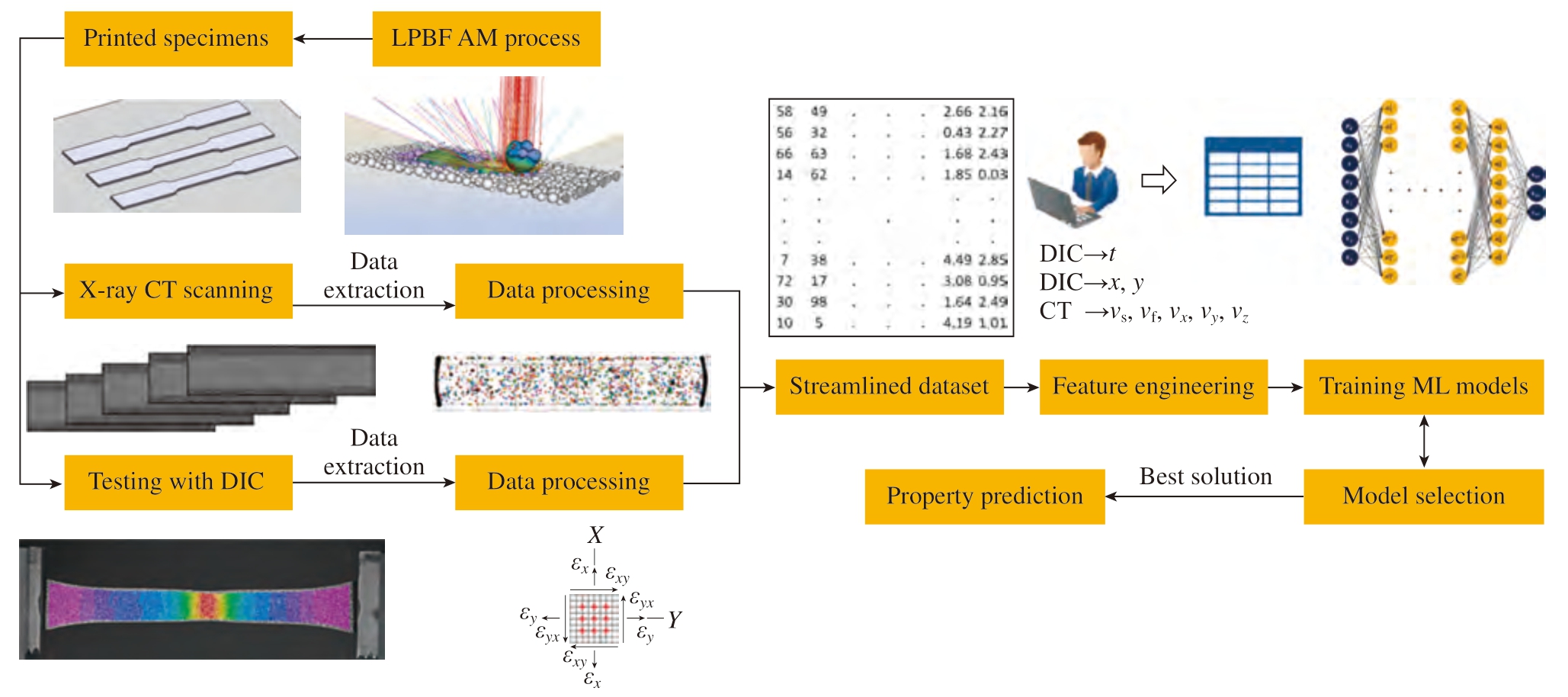

Muhammad 等[46]开发了一个机器学习框架(图5),用于预测SLM技术制备的AlSi10Mg 铝合金在拉伸加载过程中的局部应变分布、塑性各向异性的演变和破坏。该框架具体流程如下:首先,使用激光粉末床熔融(Laser powder bed fusion,LPBF)技术设计和打印试样;接着,使用微型CT 扫描测量内部孔隙率分布,使用数字图像相关(Digital image correlation,DIC)进行机械测试,从而获得局部应变演变情况[47];随后,从CT 和DIC 测量的数据中提取数值并进行耦合,进行特征工程以选择具有代表性的紧凑特征集;最后,选择、训练、验证和评估机器学习模型。微观结构特征,如孔隙率的大小、形状、体积分数和分布,被用作ANN的输入。Muhammad 等[46]所提出的ANN 模型成功地预测了拉伸变形过程中局部应变、塑性各向异性和破坏的演变,所获得拉伸塑性的预测值与试验值的均方误差在10–5~10–6 之间,表明该机器学习模型具有较高的预测精度。

图5 预测LPBF 生产铝合金局部应变分布、塑性各向异性的机器学习框架[46]

Fig.5 Machine learning framework for predicting local strain distribution and plastic anisotropy of LPBF printed aluminum alloy[46]

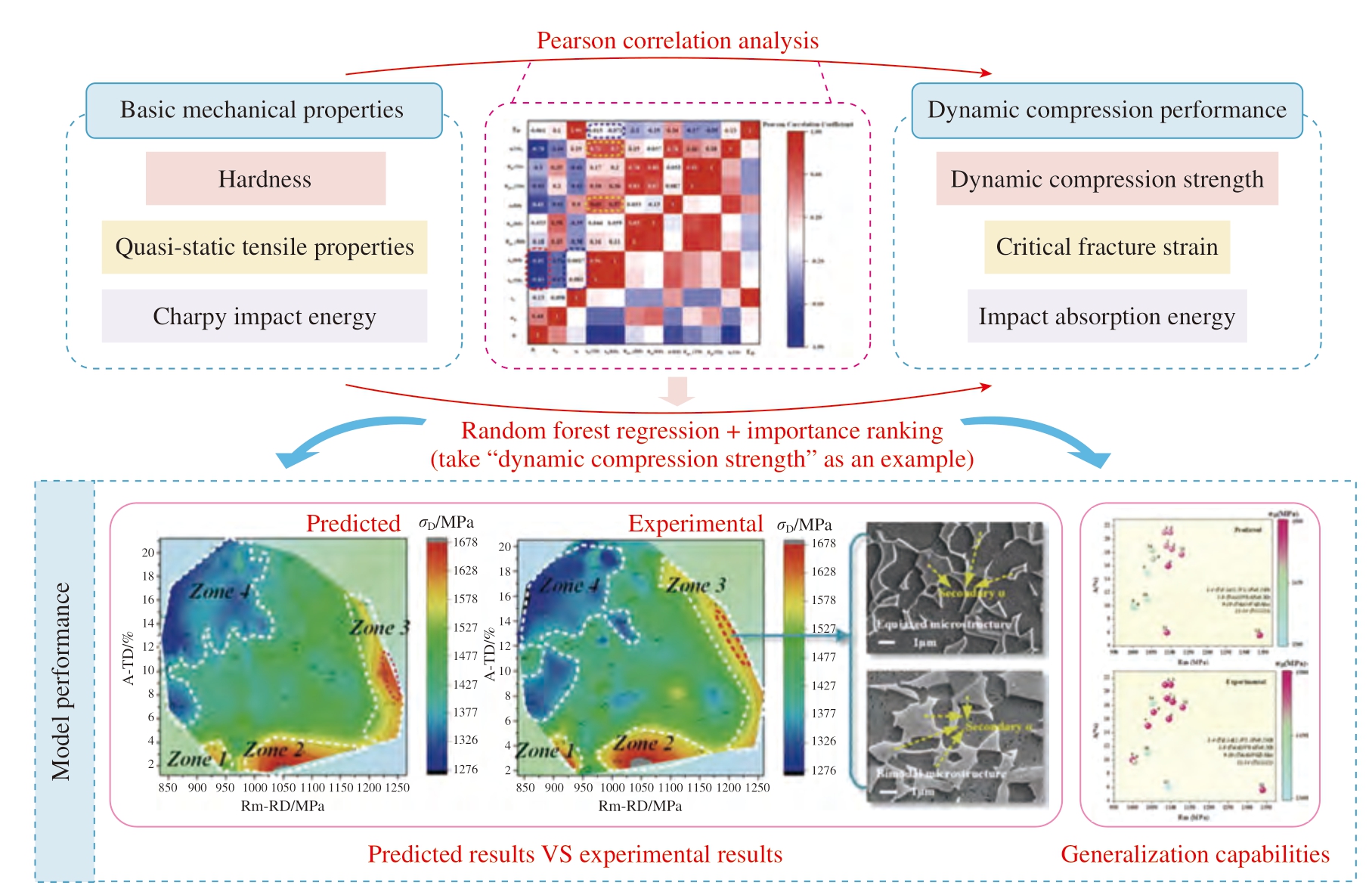

Gong 等[48]以Ti20C 片材的力学性能数据集(4788 条数据)为基础,通过数据驱动和机器学习方法,构建了各项性能之间的相关性。通过训练好的随机森林回归模型构建定量图,动态抗压强度σD、临界断裂应变εf,以及冲击吸收能量ED 均得到有效预测,准确率超过86.11%。该方法可以快速筛选出定量图中动态性能优异的区域和对应的准静态拉伸性能(图6)。

图6 基于机器学习方法挖掘Ti20C 动态压缩性能与基本力学性能之间关系的研究思路摘要[48]

Fig.6 Summary of research ideas for mining the relationship between dynamic compression properties and fundamental mechanical properties of Ti20C based on machine learning methods[48]

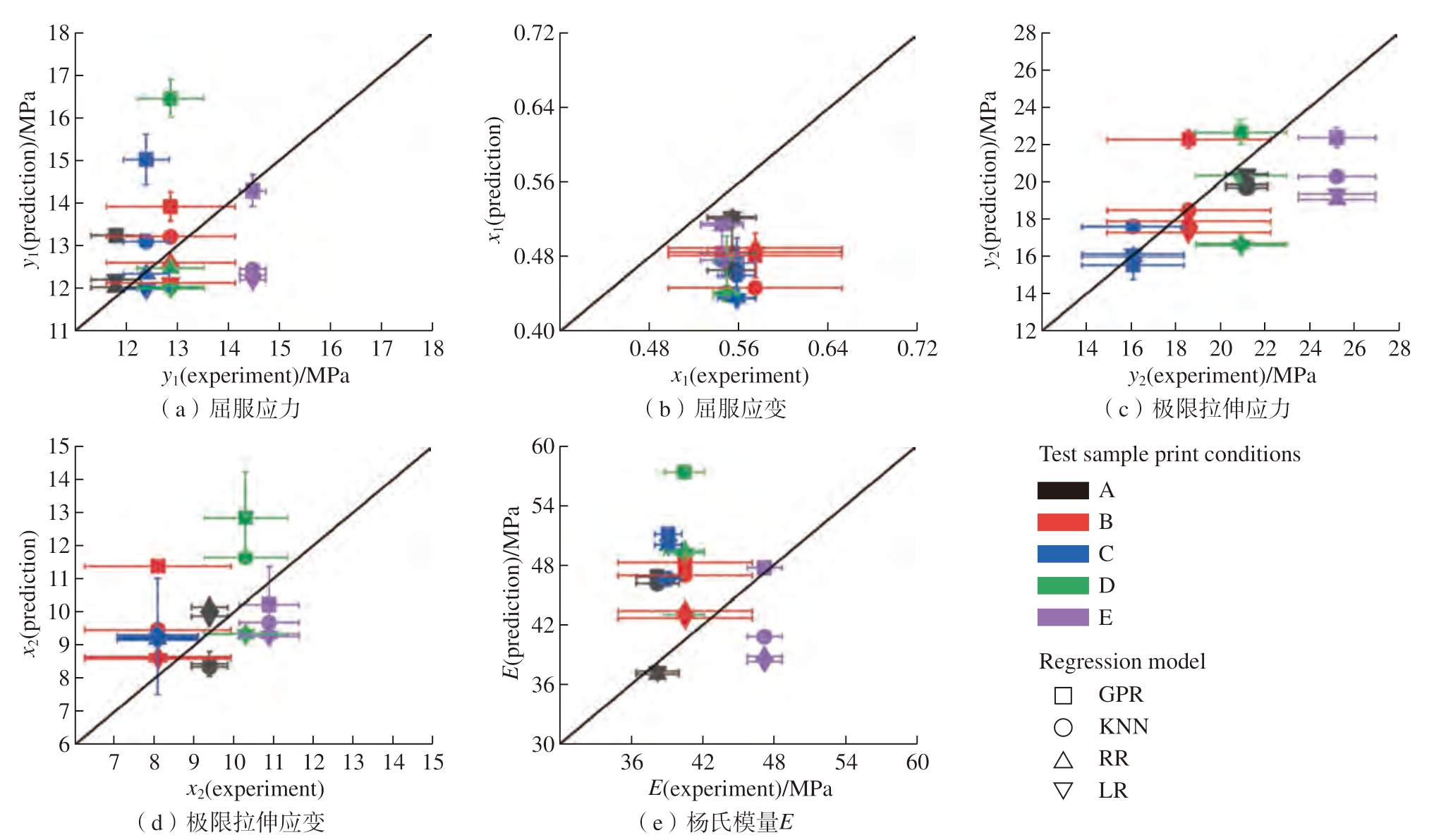

基于物理的模型不需要大量的试验数据集,并且由于考虑了相关的物理因素,具有很高的准确性。Nasrin 等[49]运用机器学习技术,对使用热熔粘合剂(Technomelt PA 6910)并通过材料挤压增材工艺制造的零件进行了拉伸性能预测;采用了一种自适应数据生成技术,特别是基于高斯过程回归(Gaussian process regression,GPR)算法的主动学习过程,以便利用有限的训练数据进行预测;数据采集完成后,研究人员运用基于LR、脊回归(Ridge regression,RR)、GPR 和KNN 的机器学习模型对测试数据集进行预测。测试数据集中涉及的零件,其加工参数通过随机选择设定,结果显示,线性回归和脊回归的预测误差最小,均小于10%(图7)。

图7 通过比较GPR、KNN、RR 和LR 回归模型在测试条件下打印样品的试验值和预测输出值来评估模型的准确性[49]

Fig.7 Assessment of model accuracy by comparing the experimental and predicted output values from GPR, KNN, RR, and LR regression models for the samples printed at test conditions[49]

注:测试样品的打印参数如下。A组打印温度231 ℃、层厚0.06 mm、打印角度45°;B组打印温度217 ℃、层厚0.18 mm、打印角度45°;C组打印温度214 ℃、层厚0.36 mm、打印角度45°;D组打印温度216 ℃、层厚0.34 mm、打印角度90°;E组打印温度226 ℃、层厚0.08 mm、打印角度90°。

对于静态性能,利用机器学习技术可以实现对静态拉伸压缩性能的实时监控和预测。通过与传感器数据的结合,可以建立实时的预测模型,监测材料在不同工况下的性能变化,在打印状况出现异常时,及时调整相关的工艺参数,确保增材制造材料和零件的质量要求。

3 机器学习在疲劳和蠕变性能评价中的应用

疲劳性能、蠕变性能是评价增材制造材料和部件服役性能的至关重要一环,与材料长期稳定性和耐久性密切相关。但现阶段增材制造的材料和零件,其性能较传统制造会下降,在蠕变和疲劳方面更为显著[50]。这种性能差异是由于增材制造工艺参数之间的复杂关系造成的,不同的参数搭配使得材料和零件的微观结构也不同[51–53],材料的内在性质决定了其在先前循环变形下的残余机械性能[54–56]。同时,随着使用时间的延长,相关材料会出现退化现象[57–59]。与静态拉伸和压缩性能评价不同,疲劳与蠕变性能评价更加注重材料在长期循环加载下的变形和破坏行为。传统试验方法产生的数据量相对有限,每次试验只能获得单一或少数几个数据点,难以全面覆盖材料性能在不同条件下的表现。系统性全面研究材料性能需要大量试验,特别是在疲劳和蠕变测试中,需要长时间持续施加应力或应变,这进一步增加了时间和成本。借助数据驱动的预测模型,机器学习可以减少实际试验次数,降低成本。在模型得到验证后,可以替代部分试验,直接进行性能预测,大幅减少试验材料和设备的消耗。

3.1 循环载荷下的数据建模

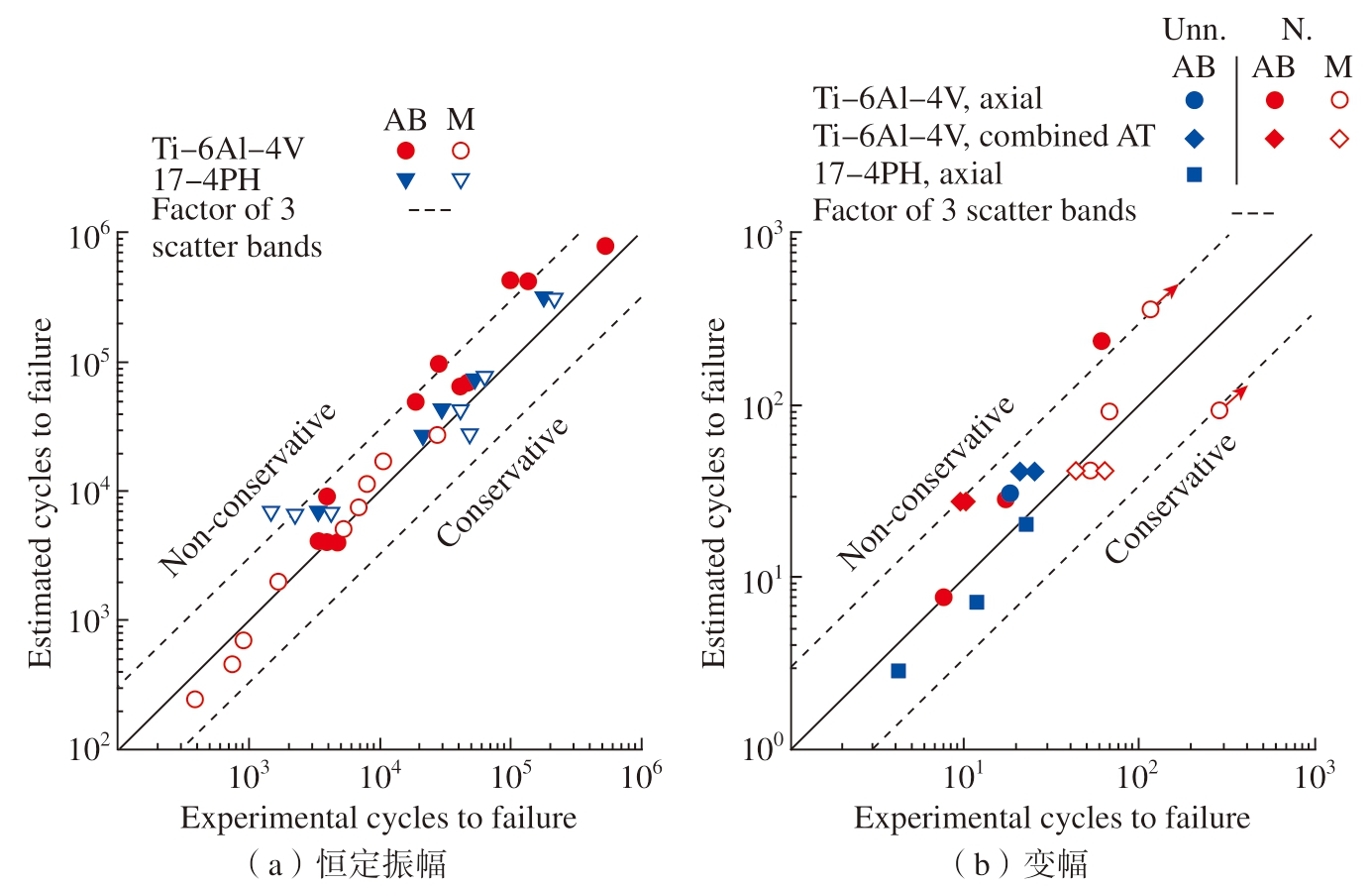

机器学习技术可以利用大量的疲劳和蠕变试验数据,以及相关模拟结果,建立预测模型来模拟材料的疲劳与蠕变行为[60]。与静态加载不同,循环加载下材料的行为更为复杂,涉及应力、应变的循环变化和材料性能的逐渐退化。因此,机器学习算法的选择更为苛刻,如循环神经网络(Recurrent neural networks)[61]或长短期记忆网络(Long short-term memory)[62],以此来捕捉材料在循环载荷下的动态行为。图8[63–64]为利用FASTRAN 软件对LPBF 的Ti–6Al–4V和马氏体沉淀硬化不锈钢17–4PH 两种合金在不同条件下的疲劳寿命预测。

图8 FASTRAN 软件对LPBF 的Ti-6Al-4V 和17–4PH 合金在不同参数下的疲劳寿命预测[63–64]

Fig.8 Prediction of the fatigue life of Ti-6Al-4V and 17-4PH alloys fabricated by LPBF under different parameters using FASTRAN software[63–64]

注:N. 表示缺口;Unn. 表示无缺口;图8(b)同时考虑了沉积态(AB)和机加工(M)条件下轴向和轴向扭转加载。

疲劳和蠕变测试昂贵且耗时,因此相关的试验数据比较少,并且试验数据之间存在很大的不确定性,给数据建模带来了困难[65]。Hu 等[66]使用微型样本测试方法和机器学习算法研究了LPBF Inconel 718 的疲劳寿命预测,基于小型数据集,构建了一个集成了13 种算法的机器学习框架来预测受孔隙影响的疲劳寿命;采用选择随机种子的方法来评估算法的性能,然后通过对预测模型进行20 次或30次验证,获得小数据集上预测孔隙影响疲劳寿命的各种机器学习算法的性能排名;试验结果表明,基于小型数据集的机器学习技术具有预测疲劳寿命的能力。在预测疲劳寿命时,机器学习技术还能为选择算法提供指导,帮助研究人员挑选出能够最大限度降低性能评估成本的算法。

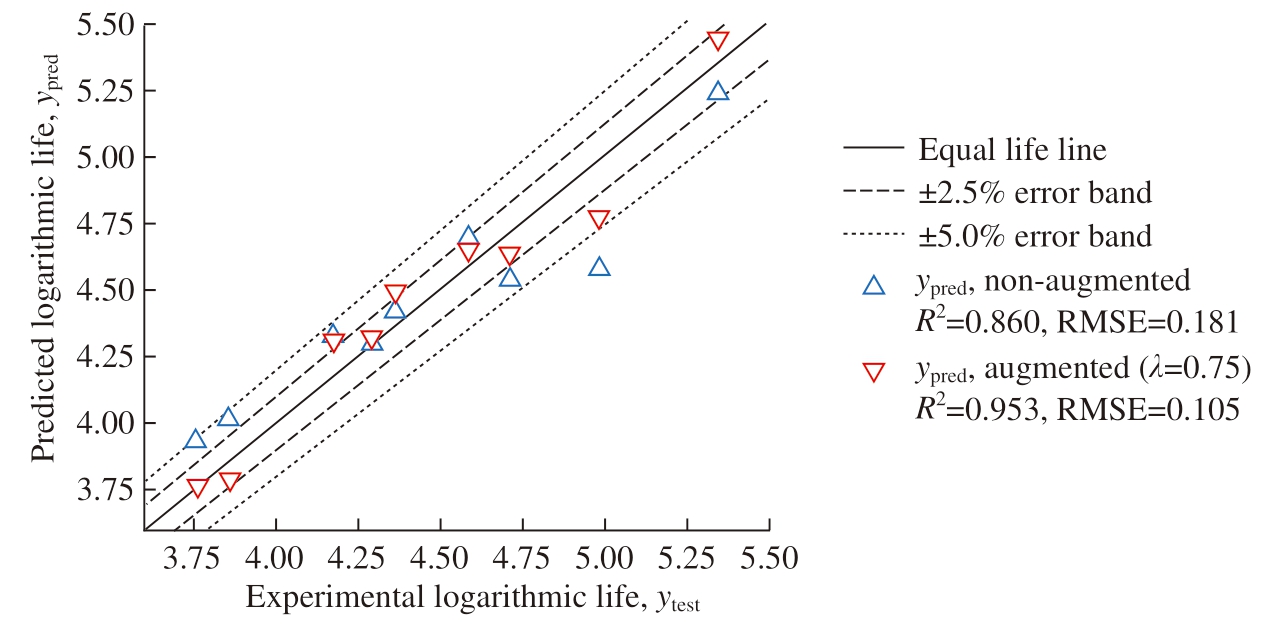

Horňas 等[67]通过微CT 技术获得缺陷参数,以及增材制造Ti–6Al–4V样品的应力水平和疲劳寿命。由于原始数据集太小而无法训练全面的机器学习模型,因此该研究提出了一种新的数据集增强方法:通过使用逆变换采样和多元径向基函数插值,以及各种平滑参数值来完成数据集扩充。最终,机器学习模型的决定系数提高至0.953(图9)。

图9 对数疲劳寿命的试验值和预测值对比[67]

Fig.9 Comparison of experimental and predicted values of logarithmic life[67]

3.2 微观–宏观耦合建模

疲劳和蠕变性能的评价涉及多个尺度的问题,从微观的晶体结构到宏观的部件结构。机器学习技术可以结合多尺度建模方法,将不同尺度的信息进行有效耦合,从而实现对材料疲劳与蠕变性能的全面预测。在这个过程中,可以通过深度学习技术来学习不同尺度之间的关联性,进而提高模型的预测精度。同时,物理信息的结合有助于进一步提升模型的预测精度,图10[68]为基于断裂力学的物理信息神经网络示意图。

图10 基于断裂力学的物理信息神经网络示意图[68]

Fig.10 Diagram of fracture mechanics-based physics-informed neural network[68]

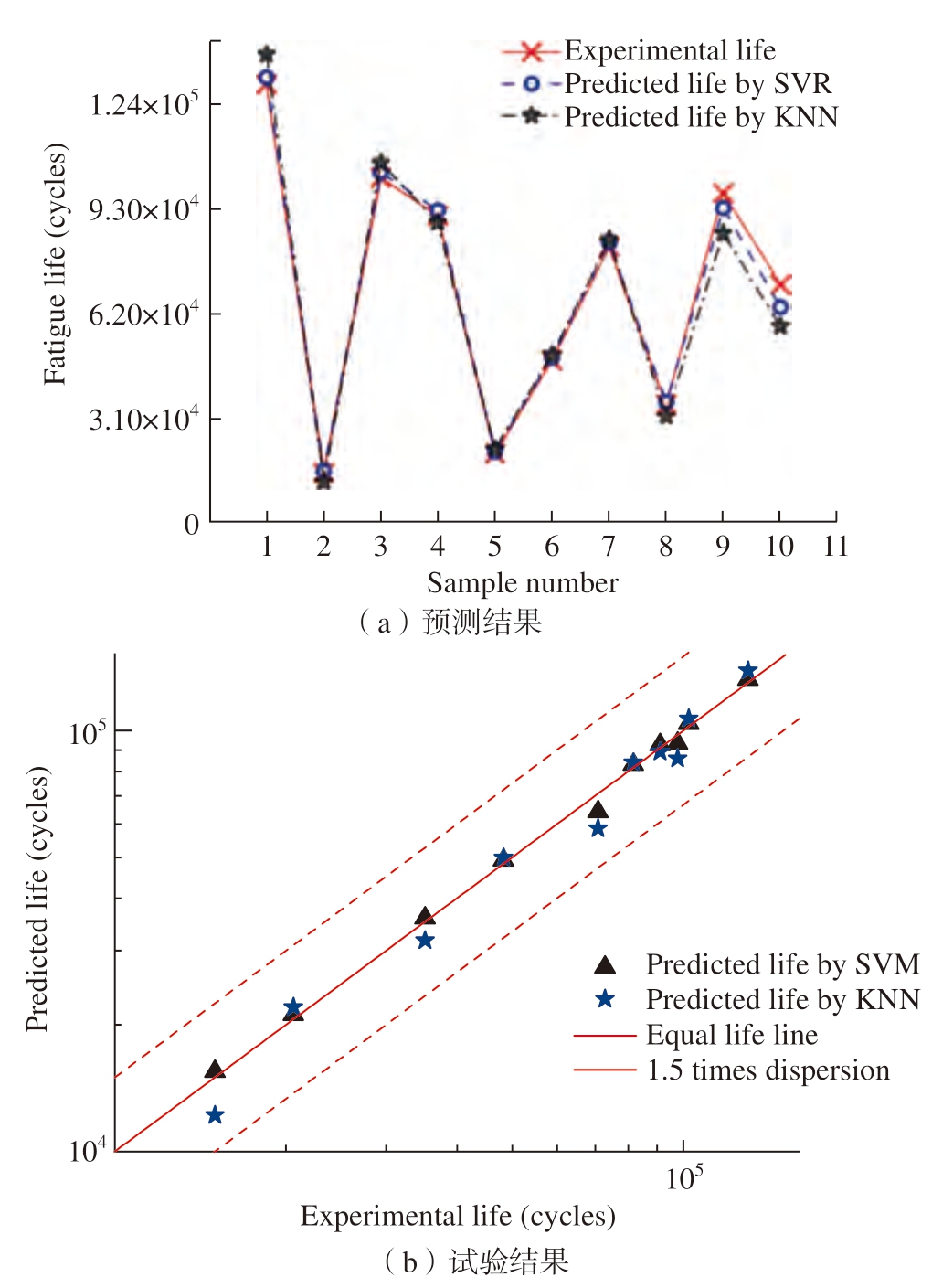

材料的抗疲劳失效能力在很大程度上受缺陷的影响,因为疲劳裂纹通常起源于缺陷处[69]。表面加工可使试样的疲劳性能得到很大提升[70–73]。然而,即使是加工过的表面试样,近表面缺陷也会缩短疲劳寿命。通过恢复微观结构和减少缺陷,以及后加工处理可显著改善增材制造金属的疲劳性能。例如,热等静压(Hot isostatic pressing,HIP)可显著改善微观结构和延展性,减少内部缺陷[74–76]。Bao等[77]采用了一种机器学习方法来探究缺陷位置、尺寸和形态对选择性激光熔融Ti–6Al–4V 合金的疲劳寿命的影响;研究人员将高周疲劳试验和同步加速器X 射线断层扫描相结合,以此获取关键缺陷的几何特征,并利用支持向量机(Support vector machine,SVM)对这些特征数据进行训练;为了加快优化过程,选择了带有交叉验证的网格搜索方法来拟合模型参数;结果表明,该模型预测的疲劳寿命和试验疲劳寿命之间的确定系数可以达到0.99(图11)。

图11 KNN 预测的疲劳寿命与试验结果的比较[77]

Fig.11 Comparison between the fatigue life predicted by the KNN and the experimental results[77]

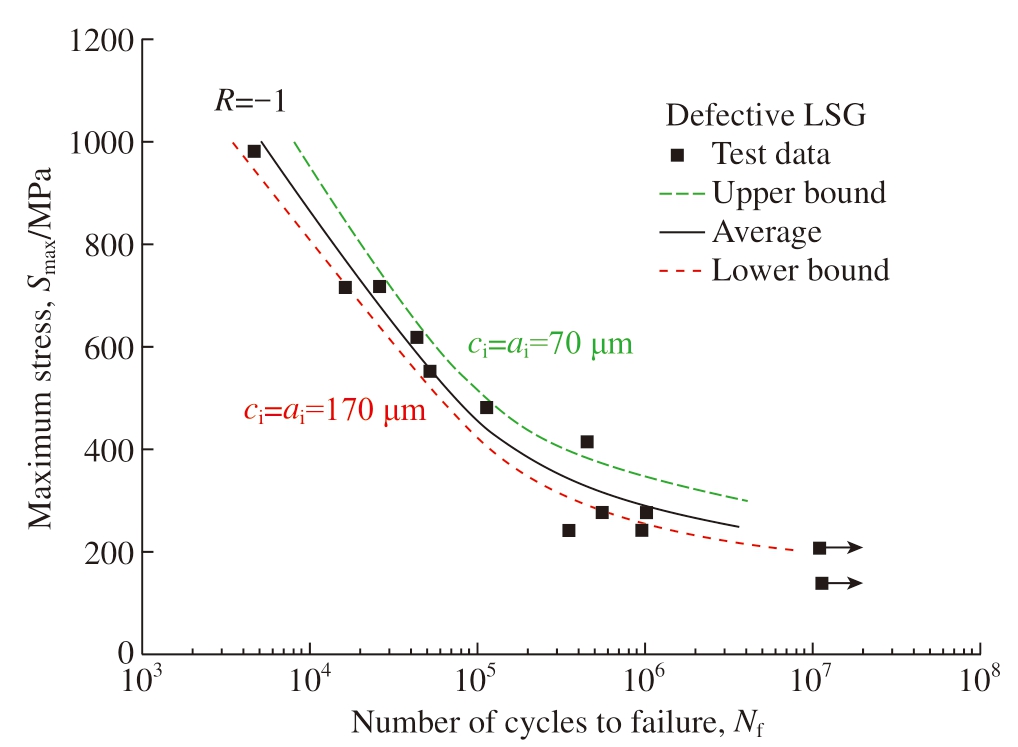

Yadollahi 等[78]基于裂纹闭合的疲劳裂纹生长模型,研究了加工工艺引起的孔隙和表面粗糙度对增材制造材料疲劳寿命的影响(图12)。在循环载荷下的各类损伤源中,因孔隙和表面不连续性引发裂纹所导致的疲劳,是最限制零件寿命的失效机制。根据孔隙特征和表面纹理来预测增材制造材料的疲劳行为,是提高部件可靠性的第一步。结果表明,了解缺陷的尺寸和形状,并采用适当的疲劳分析方法,可以预测增材制造材料疲劳寿命的变化。此外,表面轮廓的最大谷深可作为一个适当的参数,用于预测材料在沉积态表面状态下的疲劳寿命。从图12中可以看出,较大孔隙的存在会显著降低疲劳寿命。虽然其他影响因素(如孔隙形状)也可能导致不同试样的疲劳寿命出现差异,但依据具有相同长宽比的最小孔隙和最大孔隙进行预测,可以较好地观察到孔深大小对于疲劳寿命的影响。

图12 孔洞尺寸对构件疲劳寿命的影响(低应力区)[78]

Fig.12 Effect of hole size on fatigue life of members (low stress ground)[78]

注:ci为初始裂纹半径;ai为初始裂纹深度。

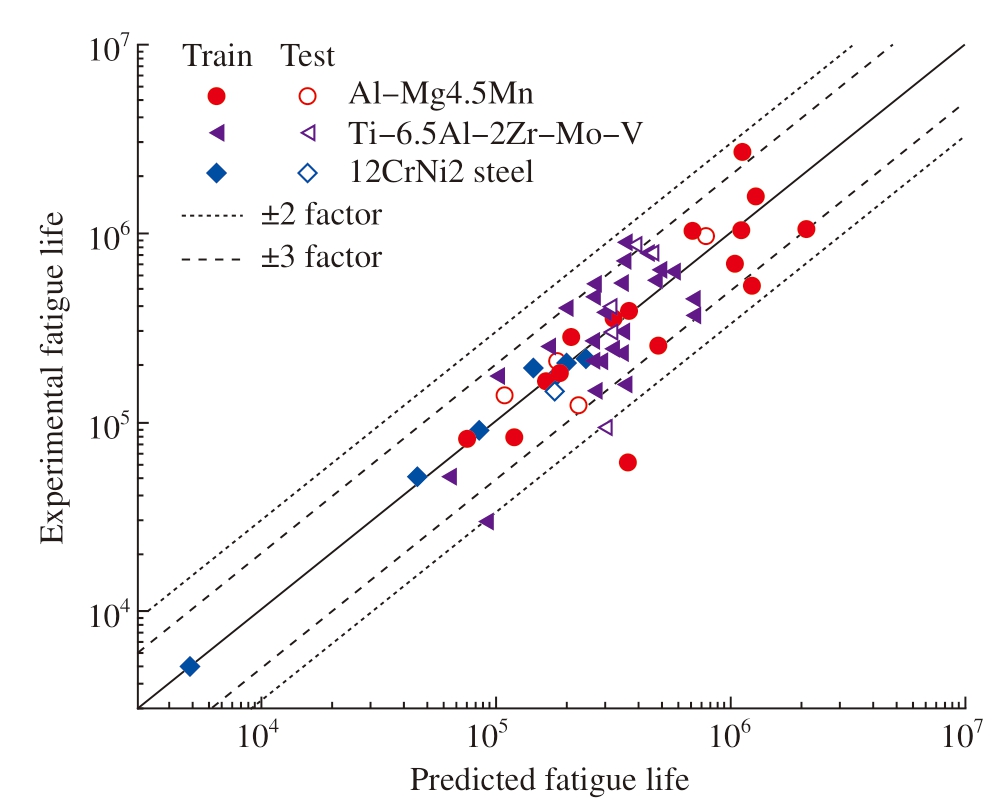

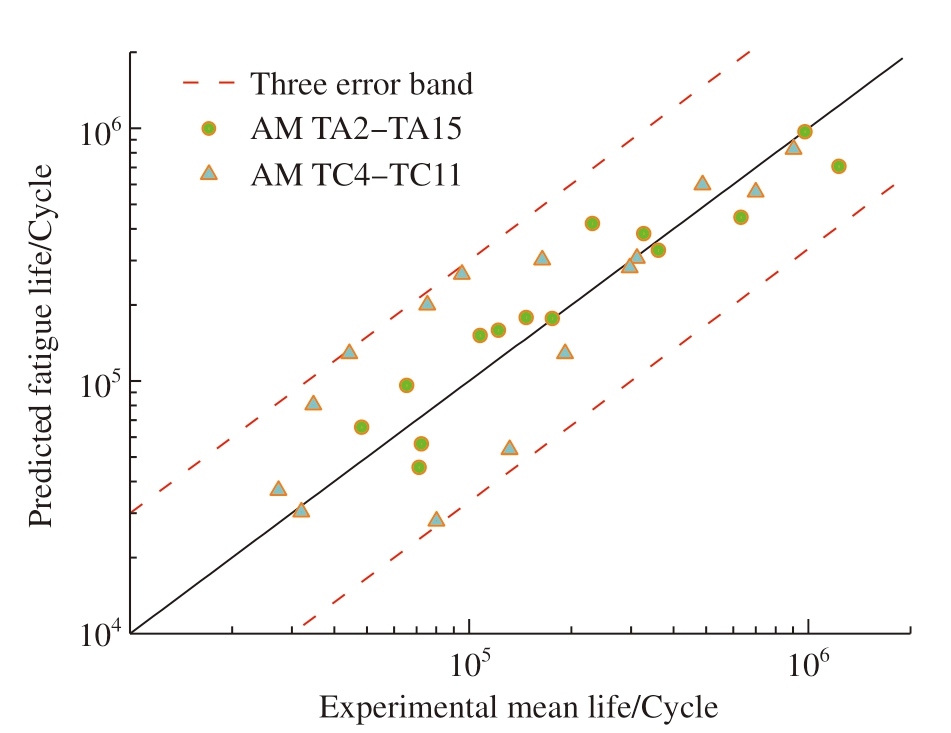

引入随机缺陷是增材制造材料疲劳分散的主要原因之一[79–82]。基于断裂力学的模型过度简化了疲劳损伤过程,忽略了关键影响因素。鉴于机器学习的数据驱动性质需要足够的样本进行训练,这在实践中通常无法满足[83]。Wang 等[84]开发了两个物理引导的机器学习框架,将基于物理的模型与机器学习算法相结合,以提高预测能力;在这两个框架中,机器学习模型能够考虑到基于物理的模型所忽略的因素,并且基于物理的模型可以确保与物理结果相符;研究人员采用3 种增材制造材料的疲劳数据对模型评估和比较,结果表明,基于物理的模型对于疲劳寿命分布情况的解释能力不足。此外,与纯数据驱动的方法相比,所提出的框架可以保持较高准确性,同时缓解疲劳数据源不足的情况下的过拟合现象(图13)。

图13 疲劳寿命的试验结果和预测结果比较[84]

Fig.13 Comparison of experimental and predicted results of fatigue life[84]

3.3 循环寿命预测与优化

机器学习技术可以帮助预测材料的循环寿命和性能退化情况,为材料设计和工艺优化提供重要参考。通过建立循环寿命预测模型,可以评估不同工艺参数和材料组合对材料寿命的影响,从而优化设计和工艺,延长材料的使用寿命[85]。例如,Wang[86]和Zhan[87]等使用ANN 对航空航天合金零件进行疲劳寿命预测。

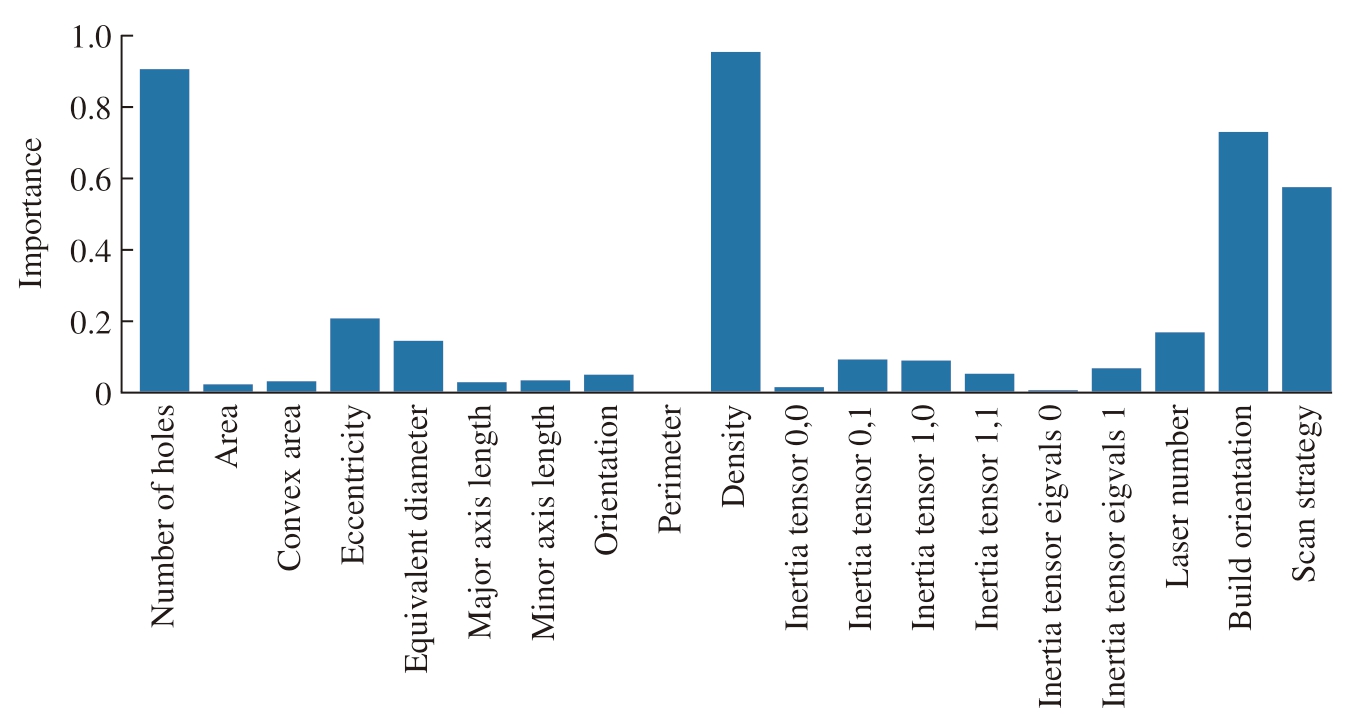

Sanchez 等[88]将机器学习技术应用于材料测试数据,从而了解增材制造工艺参数对增材制造镍基高温合金蠕变速率的影响,并根据这些工艺参数预测材料的蠕变速率。机器学习模型的输入数据包括LPBF 使用的构建参数,如构建方向、扫描策略和激光数量,以及使用图像分析技术从光学显微镜孔隙率图像中提取的几何材料描述符。在最佳情况下,蠕变率的准确预测误差为1.40%。最重要的材料描述符是零件密度、孔洞数量、构建方向和扫描策略(图14)。研究结果表明,运用机器学习的方法,能够确定和预测通过不同制造工艺制造的材料的机械性能,以及发掘增材制造中的工艺–结构–性能之间的关系,具有实际适用性和潜在价值,提高增材制造在关键应用中的使用程度。

图14 材料描述符重要性集合[88]

Fig.14 Material descriptor importance set[88]

Zhan 等[85]提出了一个理论框架,包括基于连续损伤力学的疲劳模型和随机森林模型,用于循环载荷下增材制造钛合金的疲劳损伤分析和寿命预测。研究人员基于该连续损伤力学–随机森林模型进行了数值模拟,包括疲劳损伤评价模型和损伤耦合本构模型,并从数据库的建立、训练和评估等方面对模型的构建进行了研究,最终的预测结果与试验数据对比如图15所示。

图15 基于连续损伤力学–随机森林的预测结果与试验数据[85]

Fig.15 Comparison of continuous damage mechanics - random forest model predictions with experimental datas[85]

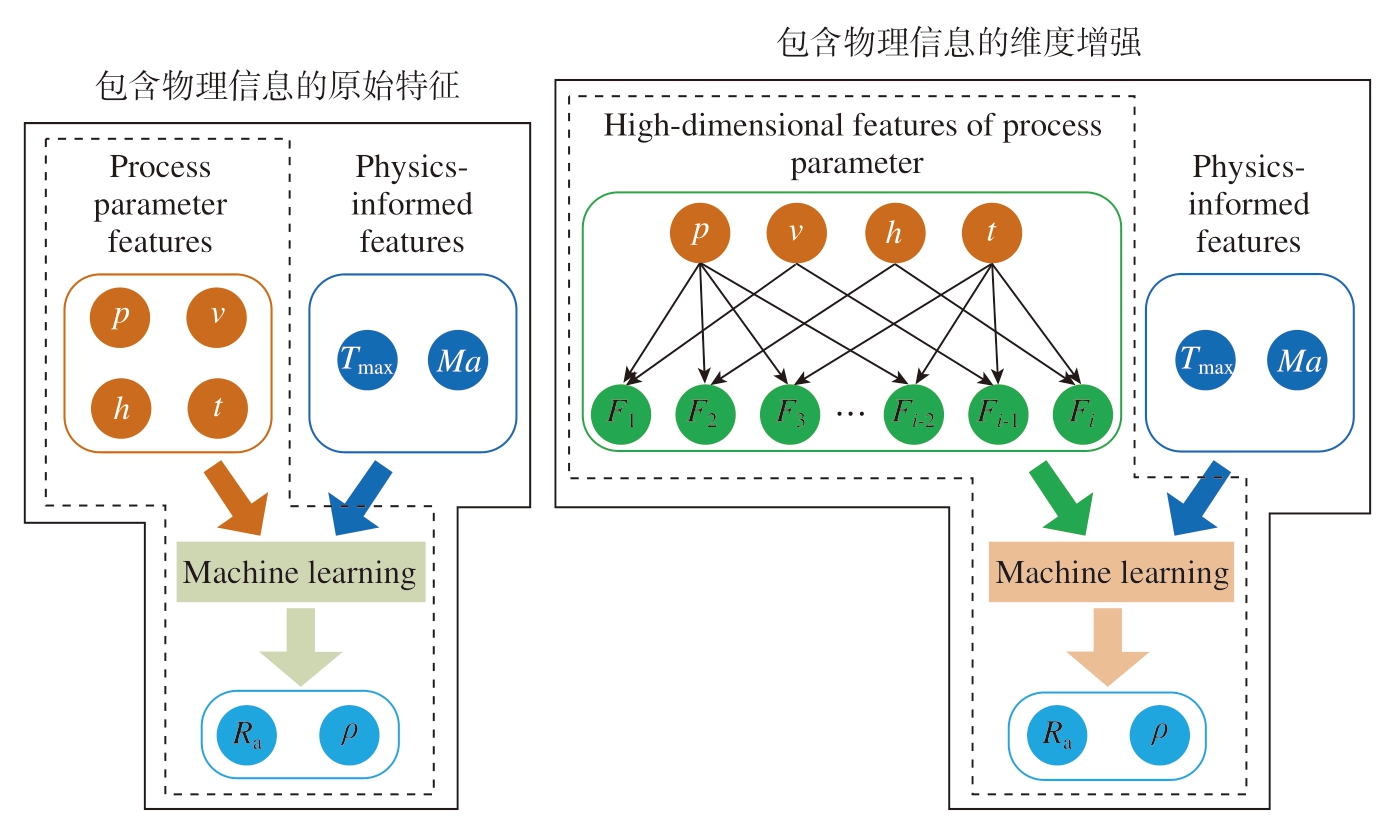

Wang 等[89]提出了一种基于维数增强和物理信息的机器学习预测方法,将SLM 的工艺参数(激光功率、蚀刻空间、扫描速度和层厚)与质量特征(顶层表面粗糙度)联系起来。通过特征工程将4 个工艺参数特征(4 维特征)扩展为高维特征,以表征完工零件的质量,策略图如图16所示。可以看出,维度增强和物理知情的机器学习模型具有更好的预测精度和泛化能力,可为优化工艺参数提供指导。

图16 维度增强和物理信息机器学习模型的策略图[89]

Fig.16 Strategy diagram of dimensionally augmented and physics-informed machine learning models[89]

注:F为特征;Tmax为熔池峰值温度;Ma为马兰戈尼流动;p为功率;v为扫描速度;h为扫描间距;t为层厚;Ra为顶层表面粗糙度;ρ为真密度。

4 机器学习在断裂韧性评价中的应用

断裂韧性是材料在受到裂纹扩展作用时所表现出的抗裂纹扩展和吸收能量的能力,是评价材料抗断裂性能的重要指标,直接关系到材料的安全可靠性[90]。增材制造部件往往承受复杂的载荷和工作环境,其断裂韧性评价尤为重要。虽然LPBF 工艺产生的裂纹可以使裂纹路径产生迂回,从而产生额外的外在增韧,这一点在LPBF 制备的沉淀硬化和高强度材料中已有报道[91–93]。但可控超细微结构[94]、中间结构[95]、多孔性[96]、高残余应力的组合会对合金的抗断裂能力产生不利影响[97–99]。因此,增材制造零件必须进行热处理[100–102],以此改善合金的断裂韧性等机械性能[103–104]。机器学习技术在断裂韧性评价中的应用为增材制造材料和零件设计提供了新的方法和思路。通过利用大数据和先进的机器学习算法,可以更准确地预测材料的断裂韧性,优化设计和工艺,提高产品的安全性和可靠性。

传统的断裂性能评价方法存在一些局限性和不足,主要包括以下几点。

(1)数据获取成本高。传统方法通常需要大量的试验数据和数值模拟,耗费时间且金钱成本高昂[105]。

(2)模型准确性不足。传统的数值模拟方法往往受到模型假设和参数选择的影响,难以准确预测材料的断裂行为。

(3)无法覆盖所有工况。传统方法通常只能覆盖有限的工作条件和材料特性,无法全面评估材料的断裂性能。

机器学习技术的应用为增材制造材料和零件的断裂韧性评价带来新的可能性和优势,主要包括以下几点。

(1)数据驱动的模型。机器学习技术可以利用大量的试验数据和材料特性,建立断裂韧性性能的预测模型,提高预测的准确性和可靠性。

(2)特征提取与模式识别。通过对试验数据和数值模拟结果的特征提取和模式识别,揭示材料断裂过程中的关键特征和机制,为断裂韧性的预测提供了重要依据[106]。

(3)多尺度建模与优化设计。结合机器学习技术和多尺度建模方法,可以对材料的断裂行为进行多尺度分析和优化设计,提高了材料的断裂韧性性能。

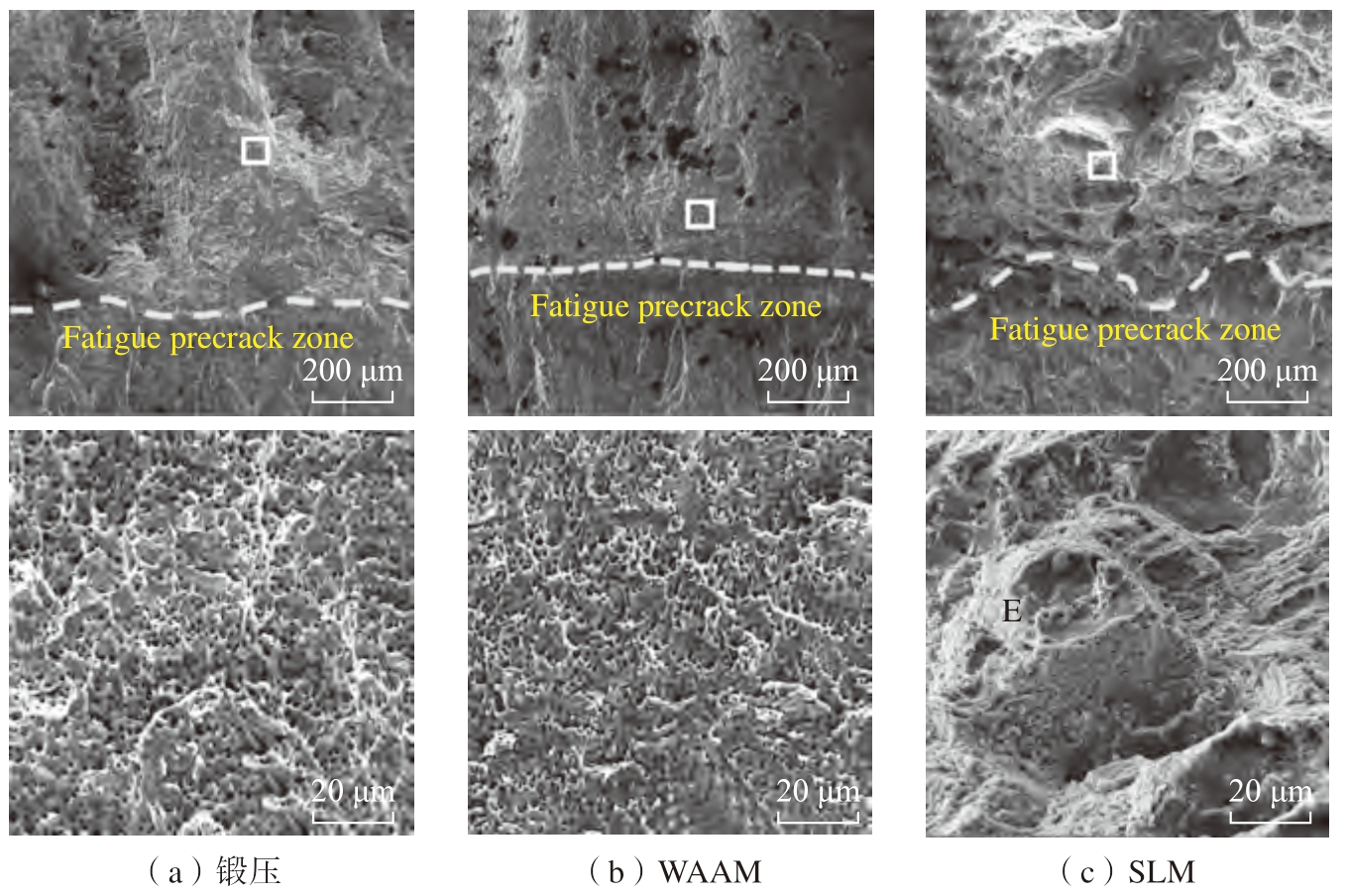

通过评估材料的断裂韧性,可以预测材料在不同工作条件下的损伤行为,为工程设计和实际应用提供重要参考。图17[107]显示了锻压(Wrought)、电弧增材制造(Wire and arc additive manufacture,WAAM)和SLM 3 种制作方式的样品从疲劳前裂纹区域开始的裂纹成核;高倍放大的断口形态显示了3 种样品的微小凹坑、撕裂脊和空洞的分布。

图17 扫描电子显微镜下的断口图片[107]

Fig.17 Scanning electron microscope picture of the fracture[107]

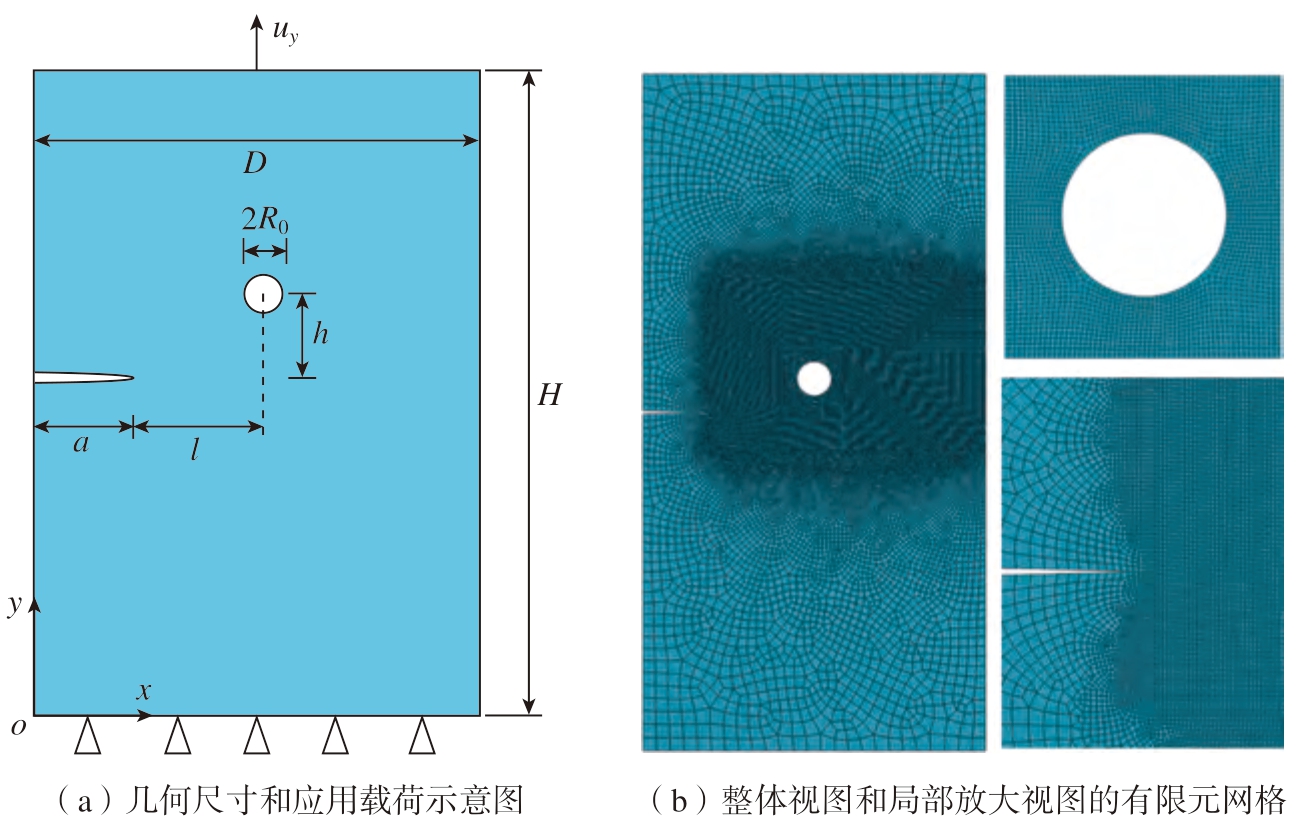

Li 等[108]通过机器学习方法预测了微缺陷对断裂韧性和路径的影响。基于分布式位错技术求解获得断裂韧性数据集,基于相场断裂模拟建立断裂路径数据集;构建了存在圆形微孔洞时裂纹生长的有限元模型(图18),神经网络模型用于近似微缺陷参数(输入)和裂缝参数(输出)之间的非线性关系;结果表明,训练好的神经网络模型具有较强的拟合能力,相关系数R2 大于0.99。训练好的模型可以很容易地获得微孔存在下的微裂纹增韧区和断裂路径,这对脆性材料的增韧设计和预测断裂行为很有帮助。

图18 存在圆形微孔洞时裂纹生长的有限元模型[108]

Fig.18 Finite element model of crack growth in the presence of a circular micro-void[108]

注:图18(a)中参数,D=1 mm,H=2 mm,a=0.2 mm,l=0.3 mm,R0=0.05 mm,uy=0.015 mm,h为0.05~0.25 mm。

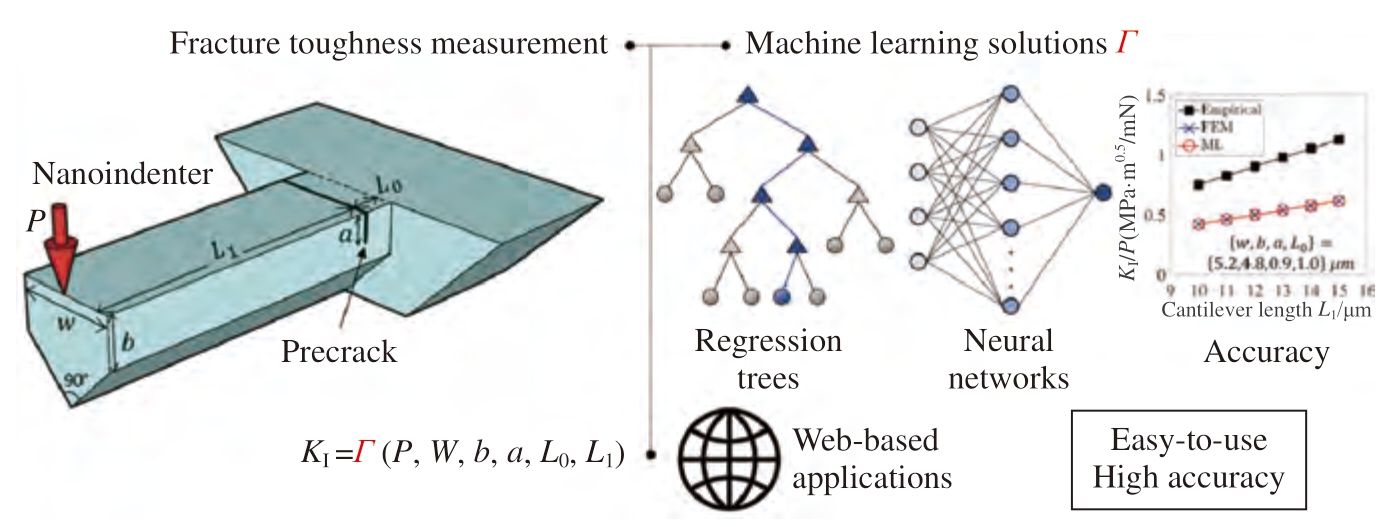

在分析工程问题时,经验性的解决方案往往是首选。然而,在复杂的问题中,不能完全依靠经验方案。Liu 等[109]提出了新的基于机器学习模型(例如回归树和神经网络)的解决方案,其思路摘要如图19所示。研究人员通过对断裂韧性测量值的分析证明了其可行性和价值,发现基于回归树和神经网络的解决方案都可以为特定问题提供准确的结果,基于神经网络的解决方案在简单性方面优于基于回归树的解决方案。这个试验表明,就功能可靠性和部署快速性而言,机器学习解决方案是对分析和经验解决方案的重大改进。

图19 利用机器学习辅助进行断裂韧性的预测[109]

Fig.19 Fracture toughness prediction aided by machine learning[109]

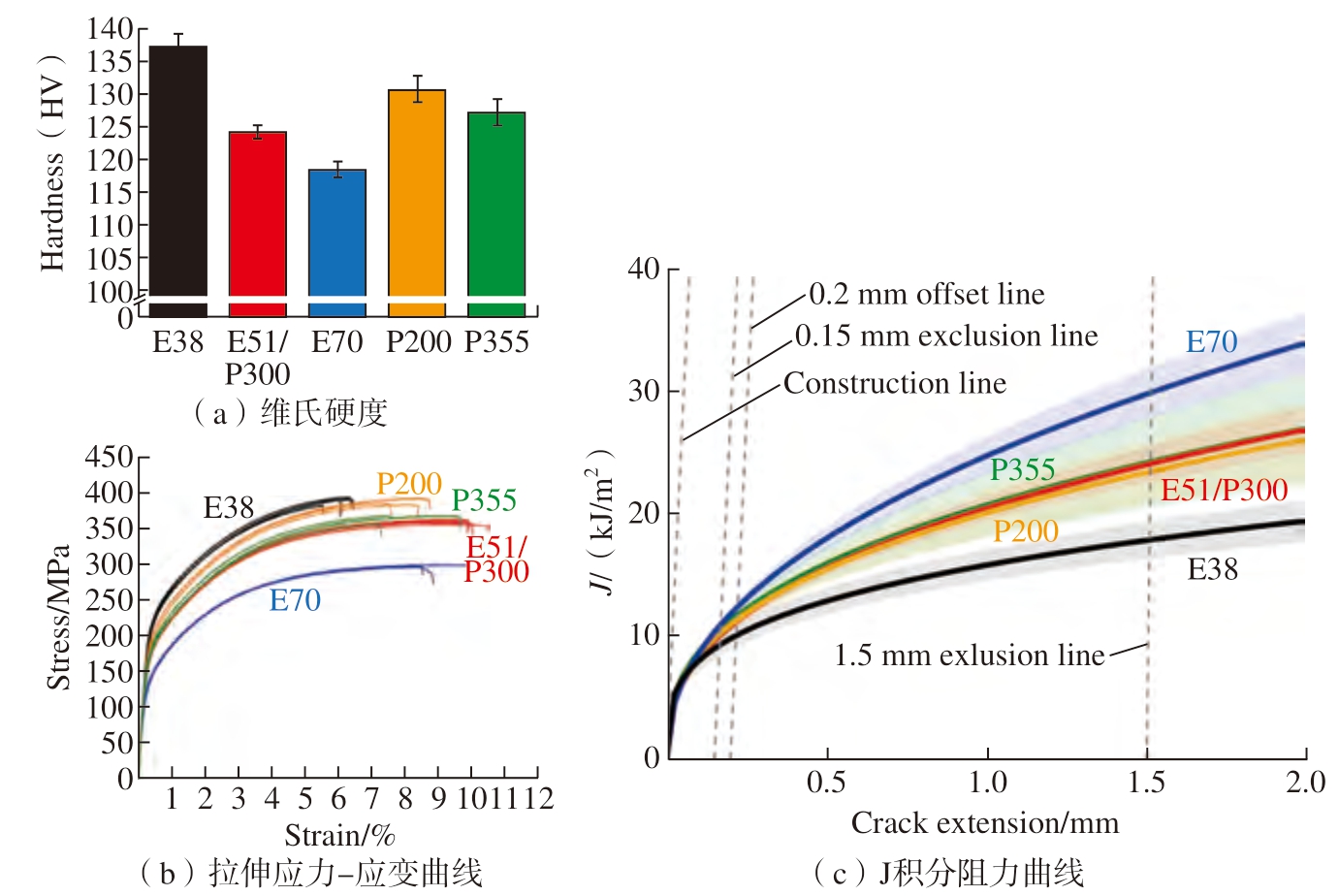

传统的参数调优方式需要耗费大量的人力、物力、财力。利用机器学习来辅助进行,不仅可以优化空间,还能使增材制造材料和零件获得优异的高强度和高韧性。Liu 等[110]开发了一种基于高斯过程回归的机器学习策略来识别和优化金属LPBF 成形过程中的参数优化。通过该策略,探寻出了一个极具发展空间的参数调优方法,与前期的方式相对比,该方法在各方面都有显著的提升。研究人员利用该方法打印出了近乎完全致密的AlSi10Mg 样品(其相对密度为≥99%)。优化加工参数(激光功率和扫描速度等)后制备的AlSi10Mg试样的力学测试结果如图20所示,其高强度和高韧性的组合超过以往研究。

图20 使用5 种优化LPBF 加工参数制作的AlSi10Mg 试样的力学测试结果[110]

Fig.20 Mechanical test results of AlSi10Mg specimens fabricated using five optimized LPBF processing parameters[110]

注:E38、E51/P300、E70、P200、P355的激光功率、扫描速度和能量密度依次为264 W、2320 mm/s、38 J/mm3,300 W、1960 mm/s、51 J/mm3,355 W、1690 mm/s、70 J/mm3,200 W、1307 mm/s、51 J/mm3,355 W、2320 mm/s、51 J/mm3。

5 结论与展望

增材制造材料和部件的力学性能评价在工程应用中具有重要意义。本文综述了机器学习在拉伸、压缩性能、疲劳和蠕变性能,以及断裂韧性评价中的研究进展,强调了其在加速材料设计和工艺优化方面的潜力。然而,机器学习仍存在一些挑战和待解决的问题。

首先,数据的质量和数量仍然是一个关键问题。由于增材制造材料和部件的多样性和复杂性,获取高质量的试验数据仍然具有挑战性,并且现有数据集的规模相对较小,难以覆盖所有可能的工艺参数和材料组成。其次,模型的解释性和泛化能力需要进一步提高。虽然机器学习模型可以进行高效预测,但其内部结构和工作原理往往缺乏解释性,使得模型的预测结果难以被理解和接受。此外,模型在面对新材料和工艺条件时的泛化能力有限,需要更多的研究来提高其适用范围和可靠性。

未来的研究方向包括但不限于以下几个方面。

(1)数据采集与共享。加大对增材制造材料和零件力学性能试验数据的收集力度,并将数据进行共享和开放,以促进机器学习模型的建立和优化。

(2)模型的可解释性研究。进一步探索机器学习模型的内部机制和特征之间的关系,提高模型的可解释性,使模型的预测结果更具说服力。

(3)跨学科合作。加强材料科学、机械工程、计算机科学等领域的跨学科合作,共同研究和解决机器学习辅助增材制造材料和零件性能评价中的关键问题。

(4)新技术探索。不断探索新的机器学习算法和技术,如深度学习、迁移学习等,以提高预测模型的准确性和泛化能力。

综上所述,机器学习在增材制造材料和部件力学性能评价中的应用前景广阔,但仍需要进一步的研究和创新来解决现实中的挑战,以实现增材制造技术的持续发展和应用推广。

[1] ROCA J B, VAISHNAV P, FUCHS E R H, et al. Policy needed for additive manufacturing[J]. Nature Materials, 2016, 15(8):815–818.

[2] JIN Z Q, ZHANG Z Z, DEMIR K,et al. Machine learning for advanced additive manufacturing[J]. Matter, 2020, 3(5): 1541–1556.

[3] HASSANIN H, ALKENDI Y,ELSAYED M, et al. Controlling the properties of additively manufactured cellular structures using machine learning approaches[J]. Advanced Engineering Materials, 2020, 22(3): 1901338.

[4] GAN Z T, LI H Y, WOLFF S J, et al.Data-driven microstructure and microhardness design in additive manufacturing using a selforganizing map[J]. Engineering, 2019, 5(4):730–735.

[5] ZHAN Z X, LI H. A novel approach based on the elastoplastic fatigue damage and machine learning models for life prediction of aerospace alloy parts fabricated by additive manufacturing[J]. International Journal of Fatigue,2021, 145: 106089.

[6] ZHANG M, SUN C N, ZHANG X,et al. High cycle fatigue life prediction of laser additive manufactured stainless steel: A machine learning approach[J]. International Journal of Fatigue, 2019, 128: 105194.

[7] GONGORA A E, XU B W, PERRY W, et al. A Bayesian experimental autonomous researcher for mechanical design[J]. Science Advances, 2020, 6(15): eaaz1708.

[8] MA Y F, WANG Z Y, YANG H,et al. Artificial intelligence applications in the development of autonomous vehicles: A survey[J].IEEE/CAA Journal of Automatica Sinica, 2020,7(2): 315–329.

[9] LI G F, CHEN Y Y, CAO D P, et al.Extraction of descriptive driving patterns from driving data using unsupervised algorithms[J].Mechanical Systems and Signal Processing, 2021,156: 107589.

[10] HART G L W, MUELLER T, TOHER C, et al. Machine learning for alloys[J]. Nature Reviews Materials, 2021, 6(8): 730–755.

[11] DIAO Y P, YAN L C, GAO K W. A strategy assisted machine learning to process multiobjective optimization for improving mechanical properties of carbon steels[J]. Journal of Materials Science & Technology, 2022, 109: 86–93.

[12] BRONKHORST C A, MAYEUR J R, LIVESCU V, et al. Structural representation of additively manufactured 316L austenitic stainless steel[J]. International Journal of Plasticity, 2019,118: 70–86.

[13] LIU Y J, XU L B, QIU C L.Development of an additively manufactured metastable beta titanium alloy with a fully equiaxed grain structure and ultrahigh yield strength[J].Additive Manufacturing, 2022, 60: 103208.

[14] BARKIA B, AUBRY P, HAGHIASHTIANI P, et al. On the origin of the high tensile strength and ductility of additively manufactured 316L stainless steel: Multiscale investigation[J]. Journal of Materials Science &Technology, 2020, 41: 209–218.

[15] MOTAMAN S A H, KIBAROGLU D.The anisotropic grain size effect on the mechanical response of polycrystals: The role of columnar grain morphology in additively manufactured metals[J]. Journal of Materials Science &Technology, 2024, 181: 240–256.

[16] LIU B C, YANG Z W, BAO R.The grain orientation effects on crack-tip fields for additively manufactured titanium alloy: A peridynamic study[J]. Theoretical and Applied Fracture Mechanics, 2020, 107: 102555.

[17] CHANG L K, CHEN R S, TSAI M C, et al. Machine learning applied to property prediction of metal additive manufacturing products with textural features extraction[J]. The International Journal of Advanced Manufacturing Technology, 2024, 132(1): 83–98.

[18] HSIA J Y, LIN C J. Parameter selection for linear support vector regression[J].IEEE Transactions on Neural Networks and Learning Systems, 2020, 31(12): 5639–5644.

[19] FENG J P, ZHAN L H, MA B L, et al. Metal-metal bonding process research based on XGBoost machine learning algorithm[J].Polymers, 2023, 15(20): 4085.

[20] SHEHADEH A, ALSHBOUL O,AL MAMLOOK R E, et al. Machine learning models for predicting the residual value of heavy construction equipment: An evaluation of modified decision tree, LightGBM, and XGBoost regression[J]. Automation in Construction, 2021,129: 103827.

[21] SHI Z Y, MANDAL S, HARIMKAR S, et al. Hybrid data-driven feature extractionenabled surface modeling for metal additive manufacturing[J]. The International Journal of Advanced Manufacturing Technology, 2022,121(7): 4643–4662.

[22] ZHOU K, SUN X Y, SHI S W,et al. Machine learning-based genetic feature identification and fatigue life prediction[J]. Fatigue& Fracture of Engineering Materials & Structures,2021, 44(9): 2524–2537.

[23] ZHU X B, JIANG F C, GUO C H,et al. Prediction of melt pool shape in additive manufacturing based on machine learning methods[J]. Optics & Laser Technology, 2023,159: 108964.

[24] XIE G, ZHU C, LI C, et al.Predicting the adsorption of ammonia nitrogen by biochar in water bodies using machine learning strategies: Model optimization and analysis of key characteristic variables[J]. Environmental Research, 2025, 267: 120618.

[25] MOHAMMED A S, ALMUTAHHAR M, SATTAR K, et al. Deep learning based porosity prediction for additively manufactured laser powder-bed fusion parts[J]. Journal of Materials Research and Technology, 2023, 27: 7330–7335.

[26] LININGER A, ATHTHANAYAKE A, BOYD J, et al. Machine learning to optimize additive manufacturing for visible photonics[J].Nanophotonics, 2023, 12(14): 2767–2778.

[27] HORŇAS J, BĚHAL J, HOMOLA P,et al. Modelling fatigue life prediction of additively manufactured Ti–6Al–4V samples using machine learning approach[J]. International Journal of Fatigue, 2023, 169: 107483.

[28] XIE X Y, BENNETT J, SAHA S,et al. Mechanistic data-driven prediction of asbuilt mechanical properties in metal additive manufacturing[J]. NPJ Computational Materials,2021, 7(1): 86–92.

[29] NASRIN T, POURKAMALIANARAKI F, PETERSON A M. Application of machine learning in polymer additive manufacturing: A review[J]. Journal of Polymer Science, 2024, 62(12): 2639–2669.

[30] ZHANG W, CHABOK A, KOOI B J,et al. Additive manufactured high entropy alloys:A review of the microstructure and properties[J].Materials & Design, 2022, 220: 110875.

[31] KANG L M, YANG C. A review on high-strength titanium alloys: Microstructure,strengthening, and properties[J]. Advanced Engineering Materials, 2019, 21(8): 1801359.

[32] ANTUNES R A, SALVADOR C A F, DE OLIVEIRA M C L. Materials selection of optimized titanium alloys for aircraft applications[J]. Materials Research, 2018, 21(2):20170979.

[33] ZHANG T L, ZHU J M, YANG T, et al.A new α+β Ti-alloy with refined microstructures and enhanced mechanical properties in the as-cast state[J]. Scripta Materialia, 2022, 207: 114260.

[34] ELLYSON B, KLEMM-TOOLE J, CLARKE K, et al. Tuning the strength and ductility balance of a TRIP titanium alloy[J].Scripta Materialia, 2021, 194: 113641.

[35] SADEGHPOUR S, ABBASI S M,MORAKABATI M, et al. A new multi-element beta titanium alloy with a high yield strength exhibiting transformation and twinning induced plasticity effects[J]. Scripta Materialia, 2018, 145:104–108.

[36] CHEN K, FAN Q B, XU S, et al. Excellent strength-ductility balance of a titanium alloy via controlling stress-induced ω transformation assisted by α–β hybrid structure[J].Materials Science and Engineering: A, 2022, 853:143739.

[37] WANG S, LIANG Y L, SUN H,et al. Thermomechanical treatment-induced microstructure refinement to optimize mechanical properties of TC21 titanium alloys[J]. Materials Science and Engineering: A, 2021, 812: 141095.

[38] AOYAGI K, WANG H, SUDO H,et al. Simple method to construct process maps for additive manufacturing using a support vector machine[J]. Additive Manufacturing, 2019, 27:353–362.

[39] GENUER R, POGGI J M, TULEAUMALOT C, et al. Random forests for big data[J].Big Data Research, 2017, 9: 28–46.

[40] CHELLAPPA R, THEODORIDIS S,VAN SCHAIK A. Advances in machine learning and deep neural networks[J]. Proceedings of the IEEE, 2021, 109(5): 607–611.

[41] AGARWAL R, SINGH J, GUPTA V.Predicting the compressive strength of additively manufactured PLA-based orthopedic bone screws:A machine learning framework[J]. Polymer Composites, 2022, 43(8): 5663–5674.

[42] LI Y X, XU G N, ZHAO W, et al. Machine learning-based operational state recognition and compressive property prediction in fused filament fabrication[J]. 3D Printing and Additive Manufacturing, 2023, 10(6): 1347–1360.

[43] UDU A G, OSA-UWAGBOE N,ADENIRAN O, et al. A machine learning approach to characterise fabrication porosity effects on the mechanical properties of additively manufactured thermoplastic composites[J]. Journal of Reinforced Plastics and Composites, 2024, 43(15):723–741.

[44] STAVROPOULOS P,FOTEINOPOULOS P, PAPACHARALAMPOPOULOS A, et al. Warping in SLM additive manufacturing processes: Estimation through thermo-mechanical analysis[J]. The International Journal of Advanced Manufacturing Technology,2019, 104(1): 1571–1580.

[45] KUSANO M, MIYAZAKI S,WATANABE M, et al. Tensile properties prediction by multiple linear regression analysis for selective laser melted and post heat-treated Ti–6Al–4V with microstructural quantification[J]. Materials Science and Engineering: A, 2020, 787: 139549.

[46] MUHAMMAD W, BRAHME A P, IBRAGIMOVA O, et al. A machine learning framework to predict local strain distribution and the evolution of plastic anisotropy & fracture in additively manufactured alloys[J]. International Journal of Plasticity, 2021, 136: 102867.

[47] SINGH A, KOOHBOR B, YOUSSEF G. Full-field characterizations of additively manufactured composite cellular structures[J].Composites Part B: Engineering, 2024, 272:111208.

[48] GONG H C, FAN Q B, XIE W Q, et al. Mining the relationship between the dynamic compression performance and basic mechanical properties of Ti20C based on machine learning methods[J]. Materials & Design, 2023, 226:111633.

[49] NASRIN T, POURALI M,POURKAMALI-ANARAKI F, et al. Active learning for prediction of tensile properties for material extrusion additive manufacturing[J].Scientific Reports, 2023, 13(1): 11460.

[50] PEACHEY D D R, CARTER C P, GARCIA-JIMENEZ A, et al. Directional recrystallization of an additively manufactured Nibase superalloy[J]. Additive Manufacturing, 2022,60: 103198.

[51] MOHD NOH M H, MOHD ROMLAY M A, LIANG C Z, et al. Analysis of stress intensity factor for fatigue crack using bootstrap S-version finite element model[J]. International Journal of Structural Integrity, 2020, 11(4): 579–589.

[52] LI W, CHEN H T, LI C, et al.Microstructure and tensile properties of AISI 321 stainless steel with aluminizing and annealing treatment[J]. Materials & Design, 2021, 205:109729.

[53] SINGH M P, SHUKLA D K,KUMAR R, et al. The structural integrity of highstrength welded pipeline steels: A review[J].International Journal of Structural Integrity, 2021,12(3): 470–496.

[54] NAM K W, YUN S H. Failure analysis and countermeasures of the SCM435 high-tension bolt of three-step injection mold[J].International Journal of Structural Integrity, 2021,12(6): 843–853.

[55] WANG X W, ZHANG W, NI J Y, et al. Quantitative description between pre-fatigue damage and residual tensile properties of P92 steel[J]. Materials Science and Engineering: A,2019, 744: 415–425.

[56] POUR-ALI S, WEISER M, TRUONG NGUYEN N, et al. High temperature oxidation behaviour of AISI 321 stainless steel with an ultrafine-grained surface at 800 ℃ in Ar–20 vol.%O2[J]. Corrosion Science, 2020, 163: 108282.

[57] VIANA C O, CARVALHO H,CORREIA J, et al. Fatigue assessment based on hot-spot stresses obtained from the global dynamic analysis and local static sub-model[J]. International Journal of Structural Integrity, 2021, 12(1): 31–47.

[58] KEBIR T, CORREIA J A F O,BENGUEDIAB M, et al. Numerical study of fatigue damage under random loading using Rainflow cycle counting[J]. International Journal of Structural Integrity, 2021, 12(3): 408–418.

[59] LIU R, WANG X J, CHEN P W, et al. The role of tension–compression asymmetrical microcrack evolution in the ignition of polymerbonded explosives under low-velocity impact[J].Journal of Applied Physics, 2021, 129(17):175108.

[60] GU H H, WANG R Z, ZHU S P, et al. Machine learning assisted probabilistic creepfatigue damage assessment[J]. International Journal of Fatigue, 2022, 156: 106677.

[61] IMAM N. Wiring up recurrent neural networks[J]. Nature Machine Intelligence, 2021,3(9): 740–741.

[62] WANG J Y, ZHANG L, CHEN Y Y, et al. A new delay connection for long shortterm memory networks[J]. International Journal of Neural Systems, 2018, 28(6): 1750061.

[63] LOPEZ-CRESPO P, MORENO B, LOPEZ-MORENO A, et al. Study of crack orientation and fatigue life prediction in biaxial fatigue with critical plane models[J]. Engineering Fracture Mechanics, 2015, 136: 115–130.

[64] MOLAEI R, FATEMI A. Fatigue performance of additive manufactured metals under variable amplitude service loading conditions including multiaxial stresses and notch effects:Experiments and modelling[J]. International Journal of Fatigue, 2021, 145: 106002.

[65] ROGERS J, QIAN M, ELAMBASSERIL J, et al. Fatigue test data applicability for additive manufacture: A method for quantifying the uncertainty of AM fatigue data[J]. Materials &Design, 2023, 231: 111978.

[66] HU B L, LUO Y W, ZHANG B,et al. A comparative investigation of machine learning algorithms for pore-influenced fatigue life prediction of additively manufactured Inconel 718 based on a small dataset[J]. Materials, 2023,16(19): 6606.

[67] HORŇAS J, BĚHAL J, HOMOLA P, et al. A machine learning based approach with an augmented dataset for fatigue life prediction of additively manufactured Ti–6Al–4V samples[J].Engineering Fracture Mechanics, 2023, 293:109709.

[68] WANG L Y, ZHU S P, LUO C Q, et al. Defect driven physics-informed neural network framework for fatigue life prediction of additively manufactured materials[J]. Philosophical Transactions Series A, Mathematical, Physical, and Engineering Sciences, 2023, 381: 20220386.

[69] SANAEI N, FATEMI A. Defects in additive manufactured metals and their effect on fatigue performance: A state-of-the-art review[J]. Progress in Materials Science, 2021,117: 100724.

[70] MOWER T M, LONG M J.Mechanical behavior of additive manufactured,powder-bed laser-fused materials[J]. Materials Science and Engineering: A, 2016, 651: 198–213.

[71] WYCISK E, SOLBACH A, SIDDIQUE S, et al. Effects of defects in laser additive manufactured Ti–6Al–4V on fatigue properties[J].Physics Procedia, 2014, 56: 371–378.

[72] TUSHER M M H, INCE A. High cycle fatigue and very high cycle fatigue performance of selective laser melting Ti–6Al–4V titanium alloy—A review[J]. Materials Performance and Characterization, 2023, 12(2): MPC20220088.

[73] GREITEMEIER D, DALLE DONNE C, SYASSEN F, et al. Effect of surface roughness on fatigue performance of additive manufactured Ti–6Al–4V[J]. Materials Science and Technology, 2016, 32(7): 629–634.

[74] LEUDERS S, THÖNE M, RIEMER A, et al. On the mechanical behaviour of titanium alloy TiAl6V4 manufactured by selective laser melting: Fatigue resistance and crack growth performance[J]. International Journal of Fatigue,2013, 48: 300–307.

[75] KASPEROVICH G, HAUSMANN J.Improvement of fatigue resistance and ductility of TiAl6V4 processed by selective laser melting[J].Journal of Materials Processing Technology, 2015,220: 202–214.

[76] SEIFI M, SALEM A A, SATKO D P, et al. Effects of HIP on microstructural heterogeneity,defect distribution and mechanical properties of additively manufactured EBM Ti–48Al–2Cr–2Nb[J].Journal of Alloys and Compounds, 2017, 729: 1118–1135.

[77] BAO H, WU S C, WU Z K, et al. A machine-learning fatigue life prediction approach of additively manufactured metals[J]. Engineering Fracture Mechanics, 2021, 242: 107508.

[78] YADOLLAHI A, MAHTABI M J, KHALILI A, et al. Fatigue life prediction of additively manufactured material: Effects of surface roughness, defect size, and shape[J].Fatigue & Fracture of Engineering Materials &Structures, 2018, 41(7): 1602–1614.

[79] BAJAJ P, HARIHARAN A, KINI A,et al. Steels in additive manufacturing: A review of their microstructure and properties[J]. Materials Science and Engineering: A, 2020, 772: 138633.

[80] YADOLLAHI A, SHAMSAEI N. Additive manufacturing of fatigue resistant materials: Challenges and opportunities[J].International Journal of Fatigue, 2017, 98: 14–31.

[81] BECKER T H, KUMAR P,RAMAMURTY U. Fracture and fatigue in additively manufactured metals[J]. Acta Materialia,2021, 219: 117240.

[82] ZERBST U, BRUNO G, BUFFIÈRE J Y, et al. Damage tolerant design of additively manufactured metallic components subjected to cyclic loading: State of the art and challenges[J].Progress in Materials Science, 2021, 121: 100786.

[83] SALVATI E , TOGNAN A,LAURENTI L, et al. A defect-based physicsinformed machine learning framework for fatigue finite life prediction in additive manufacturing[J].Materials & Design, 2022, 222: 111089.

[84] WANG L Y, ZHU S P, LUO C Q, et al. Physics-guided machine learning frameworks for fatigue life prediction of AM materials[J].International Journal of Fatigue, 2023, 172: 107658.

[85] ZHAN Z X, HU W P, MENG Q C.Data-driven fatigue life prediction in additive manufactured titanium alloy: A damage mechanics based machine learning framework[J]. Engineering Fracture Mechanics, 2021, 252: 107850.

[86] WANG H, GAO S L, WANG B T, et al.Recent advances in machine learning-assisted fatigue life prediction of additive manufactured metallic materials: A review[J]. Journal of Materials Science& Technology, 2024, 198: 111–136.

[87] ZHAN Z X, LI H. Machine learning based fatigue life prediction with effects of additive manufacturing process parameters for printed SS 316L[J]. International Journal of Fatigue, 2021,142: 105941.

[88] SANCHEZ S, RENGASAMY D,HYDE C J, et al. Machine learning to determine the main factors affecting creep rates in laser powder bed fusion[J]. Journal of Intelligent Manufacturing, 2021, 32(8): 2353–2373.

[89] WANG H J, LI B, XUAN F Z. A dimensionally augmented and physics-informed machine learning for quality prediction of additively manufactured high-entropy alloy[J].Journal of Materials Processing Technology, 2022,307: 117637.

[90] KUMAR P, MICHALEK M, COOK D H, et al. On the strength and fracture toughness of an additive manufactured CrCoNi mediumentropy alloy[J]. Acta Materialia, 2023, 258:119249.

[91] SURYAWANSHI J, PRASHANTH K G, SCUDINO S, et al. Simultaneous enhancements of strength and toughness in an Al–12Si alloy synthesized using selective laser melting[J]. Acta Materialia, 2016, 115: 285–294.

[92] PAUL M J, LIU Q, BEST J P, et al.Fracture resistance of AlSi10Mg fabricated by laser powder bed fusion[J]. Acta Materialia, 2021,211: 116869.

[93] KUMAR P, PRAKASH O,RAMAMURTY U. Micro-and meso-structures and their influence on mechanical properties of selectively laser melted Ti–6Al–4V[J]. Acta Materialia, 2018, 154: 246–260.

[94] XU J Y, ZHANG P C, GUO R, et al.Toughening the additively manufactured Al alloys via manipulating microstructural heterogeneity[J].Journal of Alloys and Compounds, 2023, 945:169322.

[95] LI X P, WANG X J, SAUNDERS M,et al. A selective laser melting and solution heat treatment refined Al-12Si alloy with a controllable ultrafine eutectic microstructure and 25% tensile ductility[J]. Acta Materialia, 2015, 95: 74–82.

[96] PRASHANTH K G, SCUDINO S, KLAUSS H J, et al. Microstructure and mechanical properties of Al–12Si produced by selective laser melting: Effect of heat treatment[J].Materials Science and Engineering: A, 2014, 590:153–160.

[97] ABOULKHAIR N T, MASKERY I,TUCK C, et al. The microstructure and mechanical properties of selectively laser melted AlSi10Mg:The effect of a conventional T6-like heat treatment[J]. Materials Science and Engineering: A,2016, 667: 139–146.

[98] LI W, LI S, LIU J, et al. Effect of heat treatment on AlSi10Mg alloy fabricated by selective laser melting: Microstructure evolution,mechanical properties and fracture mechanism[J].Materials Science and Engineering: A, 2016, 663:116–125.

[99] FIOCCHI J, TUISSI A, BASSANI P, et al. Low temperature annealing dedicated to AlSi10Mg selective laser melting products[J]. Journal of Alloys and Compounds, 2017, 695: 3402–3409.

[100] YU X L, WANG L F. T6 heattreated AlSi10Mg alloys additive-manufactured by selective laser melting[J]. Procedia Manufacturing,2018, 15: 1701–1707.

[101] BERETTA S, ROMANO S. A comparison of fatigue strength sensitivity to defects for materials manufactured by AM or traditional processes[J]. International Journal of Fatigue, 2017, 94: 178–191.

[102] UZAN N E, SHNECK R,YEHESKEL O, et al. Fatigue of AlSi10Mg specimens fabricated by additive manufacturing selective laser melting (AM–SLM)[J]. Materials Science and Engineering: A, 2017, 704: 229–237.

[103] TRIDELLO A, FIOCCHI J, BIFFI C A, et al. VHCF response of Gaussian SLM AlSi10Mg specimens: Effect of a stress relief heat treatment[J]. International Journal of Fatigue,2019, 124: 435–443.

[104] FOUSOVÁ M, DVORSKÝ D, MICHALCOVÁ A, et al. Changes in the microstructure and mechanical properties of additively manufactured AlSi10Mg alloy after exposure to elevated temperatures[J]. Materials Characterization, 2018, 137: 119–126.

[105] DAĞYıKAN K, GÜROL U,KOÇAK M. Characterization and fracture toughness evaluation of the thick-walled wire arc additively manufactured low alloy steels[J].Welding in the World, 2023, 67(4): 1009–1019.

[106] ALIPOUR M, ESATYANA E,SAKHAEE-POUR A, et al. Characterizing fracture toughness using machine learning[J]. Journal of Petroleum Science and Engineering, 2021, 200:108202.

[107] KUMAR D, JHAVAR S, ARYA A,et al. Mechanisms controlling fracture toughness of additively manufactured stainless steel 316L[J].International Journal of Fracture, 2022, 235(1):61–78.

[108] LI X T, ZHANG X, FENG W, et al. Machine learning-based prediction of fracture toughness and path in the presence of microdefects[J]. Engineering Fracture Mechanics, 2022,276: 108900.

[109] LIU X, ATHANASIOU C E,PADTURE N P, et al. A machine learning approach to fracture mechanics problems[J]. Acta Materialia, 2020, 190: 105–112.

[110] LIU Q, WU H K, PAUL M J, et al. Machine-learning assisted laser powder bed fusion process optimization for AlSi10Mg: New microstructure description indices and fracture mechanisms[J]. Acta Materialia, 2020, 201: 316–328.