Al–50% Si合金干摩擦磨损性能研究*

通信作者:

牛秋林,教授,博士生导师,研究方向为难加工材料高速切削与超声振动辅助加工。

基金项目:

国家自然科学基金(52075168,51605161);湖南省自然科学基金面上项目(2025JJ50275)。

引文格式:

牛秋林, 张深圳, 荆露, 等. Al–50% Si合金干摩擦磨损性能研究[J]. 航空制造技术, 2025, 68(6): 115–122.

摘要

开展硬质合金与Al–50% Si合金干摩擦磨损试验,旨在探究载荷、滑动速度对Al–50% Si合金摩擦磨损性能的影响及硬质合金磨损机理。结果表明,摩擦系数随时间呈现3个变化阶段:磨合阶段、过渡阶段、稳定阶段。Al–50% Si合金磨损量随载荷、滑动速度的增加而增大。低滑动载荷摩擦条件下,Al–50% Si合金的磨损机理为剥层磨损;当载荷超过50 N时,Al–50% Si合金的磨损机理转变为“磨粒磨损+剥层磨损”。低滑动速度摩擦条件下,Al–50% Si合金的磨损机理为“剥层磨损+磨粒磨损”;随着滑动速度的提高,Al–50% Si合金的磨损机理变为剥层磨损。同时,硬质合金球表面主要产生划痕、粘结、剥落等磨损特征,磨损机制为粘结磨损和磨粒磨损。

关键词

硬质合金;Al–50% Si合金;干摩擦磨损;摩擦系数;剥层磨损;磨损机制;

Research on Dry Friction and Wear Properties of Al–50% Si Alloy

Citations

NIU Qiulin, ZHANG Shenzhen, JING Lu, et al. Research on dry friction and wear properties of Al–50% Si alloy[J]. Aeronautical Manufacturing Technology, 2025, 68(6): 115–122.

Abstract

The dry friction and wear tests of cemented carbide and Al–50% Si alloy were carried out to explore effects of load and sliding speed on the friction and wear properties of Al–50% Si alloy and wear mechanism of the cemented carbide. The results show that friction coefficient changes in three stages with time: running-in stage, transition stage and stable stage. The wear amount of Al–50% Si alloy increases with the increase of load and sliding speed. The wear mechanism of Al–50% Si alloy at low sliding load is delamination wear; when the load exceeds 50 N, the wear mechanism of Al–50% Si alloy changes to “abrasive wear + delamination wear”. At low sliding speed, the wear mechanism of Al–50% Si alloy is “delamination wear + abrasive wear”; with the increase of sliding speed, the wear mechanism is mainly delamination wear. Moreover, the surface of cemented carbide ball has wear features of scratch, adhesion, and delamination, and wear mechanism of adhesive wear and abrasive wear.

Keywords

Cemented carbide

高硅铝合金材料具有热膨胀系数低、导热性好、导电性好、质量轻等优异的物理力学性能,被广泛应用于射频微波、航空航天飞行器电子系统、移动通信系统等领域[

ALSHMRI F, ATKINSON H V, HAINSWORTH S V, et al. Dry sliding wear of aluminium–high silicon hypereutectic alloys[J]. Wear, 2014, 313(1–2): 106–116.

1-2

3

4

近年来,为改善硅铝合金的摩擦磨损性能,许多学者进行了大量研究工作。鲁鑫等[

5

6

7

8

现有研究表明,目前针对硅铝合金材料摩擦磨损性能的研究,主要集中于硅铝合金材料的制备工艺对其摩擦磨损性能的影响。然而,根据高硅铝合金成形零件实际应用环境,外界因素对其摩擦磨损性能有着重要影响。因此,探究载荷、滑动速度等外界因素对高硅铝合金材料摩擦磨损性能的影响,对其性能改善具有重要意义。此外,国内外学者进行摩擦磨损试验时,通常选择的对偶件材质为钢,且未对其磨损形貌及机理进行探究;而硅铝合金材料在实际应用时,通常需要先进行切削加工。由于该合金独特的材料特性,在切削加工过程中通常存在严重的刀具磨损问题,因此探究刀具材料在硅铝合金摩擦过程中的磨损机理,可为提高刀具使用寿命的研究提供一定的摩擦学基础。为此,本文选用常用的刀具材料YG6硬质合金作为对偶件,分析载荷、滑动速度对摩擦系数、Al–50% Si合金摩擦磨损性能的影响,并探究硬质合金球的摩擦磨损行为,以期改善高硅铝合金在高速精密加工中存在的刀具–切屑接触界面之间的剧烈摩擦问题。

试验材料为通过急速冷却工艺生产的Al–50% Si合金材料,对应的国外牌号为CE11,硅质量分数为50%,物理力学性能如表1所示。Al–50% Si合金圆盘试样的直径为31 mm,厚度为5 mm。摩擦磨损试验前,利用YM–2A金相试样预磨机,对圆盘试样进行抛光处理,并使用JP–010T超声波清洗机和酒精对抛光后的Al–50% Si合金圆盘试样进行清洗、干燥,之后使用数字天平(精度0.001 g)记录试验前后样品的质量。利用JITAI820表面粗糙度仪测量圆盘试样的表面粗糙度,得到试验前圆盘试样的平均表面粗糙度(Ra)为0.214 μm。选用硬质合金球(材质为YG6)作为对偶摩擦副,研磨精度为G25,直径为6 mm。

| 导热率/(W/(m·k)) | 密度/(g/cm3) | 热膨胀系数/(10–6/℃) | 延伸率/% | 弹性模量/GPa | 屈服强度/MPa | 抗拉强度/MPa | 泊松比 |

|---|---|---|---|---|---|---|---|

| 140 | 2.5 | 11.5 | <1 | 108 | 210 | 220 | 0.28 |

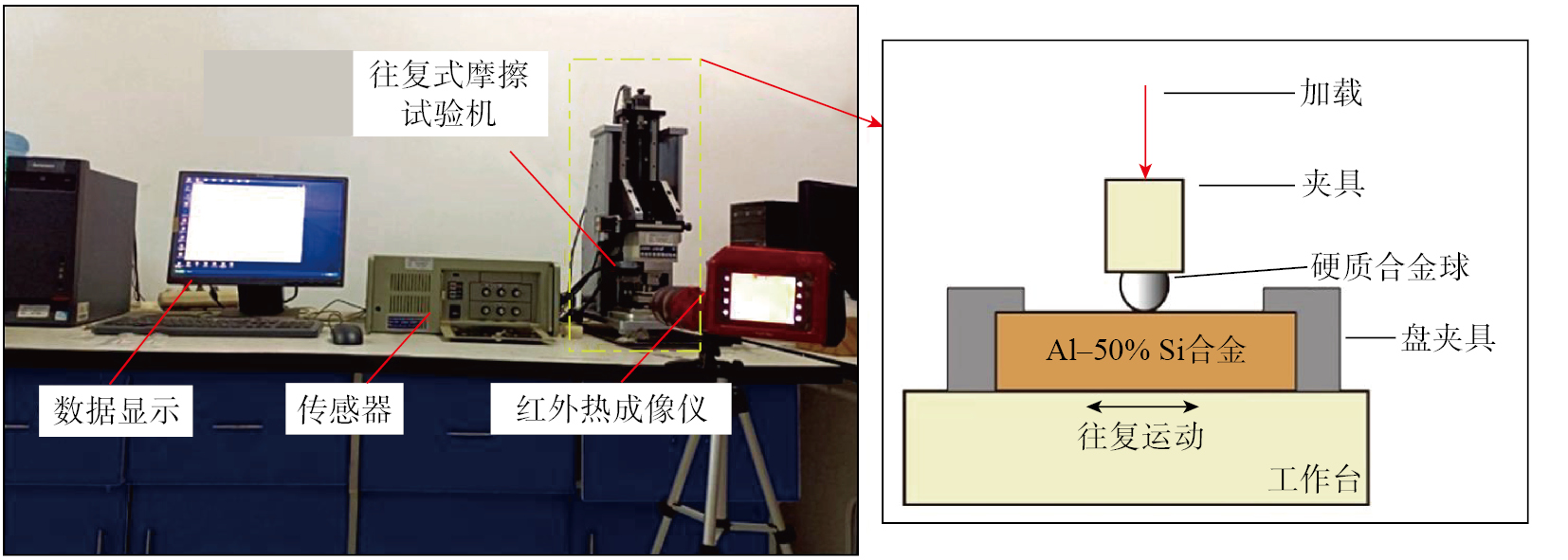

干式摩擦磨损试验在HRS–2M型球–盘式高速往复试验机上进行,试件固定在托架上并随托架一起运动,硬质合金球固定在试件上方,通过施加压力使合金球与试件接触。摩擦力信号通过传感器接收,最后经计算机进行信号处理,在显示屏内呈现摩擦系数随摩擦时间的变化曲线,试验平台装置如图1所示。采用单因素试验方法,摩擦时间设定为30 min,摩擦行程为5 mm,试验方案如表2所示。

| 组号 | 试验参数 | 参数值 |

|---|---|---|

| 第1组 | 载荷FN/N | 20、30、40、50、60 |

| 滑动速度vs/(mm/s) | 100 | |

| 第2组 | 滑动速度vs/(mm/s) | 67、84、100、117、134 |

| 载荷FN/N | 40 |

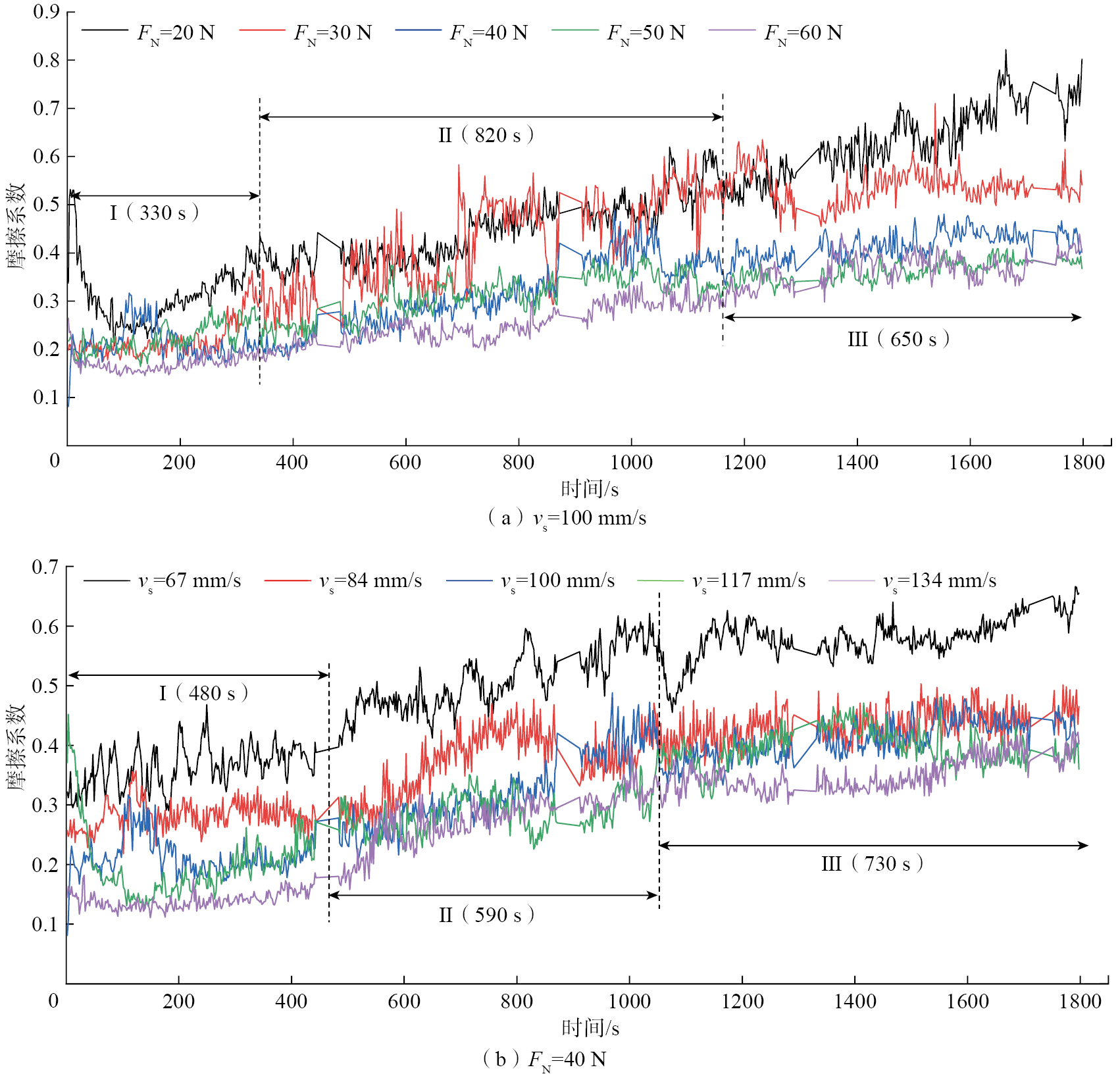

图2为不同摩擦条件下摩擦系数随摩擦时间的变化趋势。可知,摩擦系数随着时间的变化可以分为3个阶段(I~III)。(I)磨合阶段:摩擦系数随时间无规律变化;(II)过渡阶段:摩擦系数随时间缓慢增大;(III)稳定阶段:摩擦系数随时间平稳波动。

在摩擦初始阶段,硬质合金球与Al–50% Si合金圆盘之间的接触方式是由二维平面转变为三维曲面的过程,并且在此阶段,工作台电机转速并非瞬间达到设定转速,从而导致摩擦系数随时间呈无规则变化。随着摩擦的进行,硬质合金球与Al–50% Si合金圆盘接触表面的粗糙度均增大。同时,随着摩擦温度的提升,导致由铝的黏性阻尼、铝基体的微焊接或材料的变形等因素产生的剪切阻力增大,即滑动摩擦力增加,致使摩擦系数缓慢增大。经过一定时间的接触摩擦后,摩擦副表面粗糙度、摩擦温度等因素达到一个相对稳定的水平,因而摩擦系数随时间平稳波动。

通过比较图2(a)和(b)不同阶段的时间可知,相比于摩擦系数随载荷和时间的变化过程,在不同滑动速度条件下,摩擦副的摩擦过程有较短的摩擦过渡阶段,能较快地进入平稳摩擦阶段。这主要是由于相比于载荷,滑动速度的变化会对摩擦温度产生更大的影响,摩擦温度的升高使得材料发生软化,破碎的硅颗粒容易被压入基体,减少摩擦副之间的振动。同时,温度升高将对摩擦副材料的性能(硬度等)产生一定影响,使摩擦副的接触条件更快地达到一个相对稳定的水平,从而更快地进入稳定摩擦阶段。

由于Al–50% Si合金的摩擦过程中存在塑性变形和剪切粘结现象,因此,为更加合理地解释外界参数对摩擦系数的影响,引入摩擦系数μ与剪切粘结面积s、材料剪切强度σ之间的关系式[

9

由图2(a)可知,当施加载荷由20 N增加到60 N时,摩擦系数呈现逐渐减小的变化趋势,平均摩擦系数由0.530降至0.303。这主要是因为,当施加的摩擦载荷为20 N时,Al–50% Si合金圆盘不易发生塑性变形,合金中的硅颗粒不易破碎,摩擦副的接触摩擦形式为两体接触摩擦,摩擦副之间的接触比较紧密,剪切粘结面积s较大,所以摩擦系数较大。而在高载荷条件下,硅颗粒易破碎且破碎后颗粒将被储存在槽形摩擦轨迹中,此时随着施加载荷的增加,Al–50% Si合金圆盘铝基体发生变形,这使得材料中的硬质硅颗粒凸起,承担了大部分载荷,降低了硬质合金球对铝基体的剪切作用,即剪切粘结面积s减小,导致摩擦系数减小;此外,金属表面的摩擦、磨损与表面特性(如硬度和粗糙度)密切相关,Al–50% Si合金圆盘在高滑动载荷条件下,将会产生塑性变形,使得表面材料硬化,将进一步影响摩擦系数。Mikhin等[

10

由图2(b)可知,滑动速度由67 mm/s增加到134 mm/s时,摩擦系数逐渐减小,平均摩擦系数由0.537降至0.307。这主要是由于随着滑动速度的增加,单位时间内摩擦次数增加,摩擦热生成量增加,温度升高,铝基体软化,材料的硬度和剪切强度降低,摩擦力降低,因此摩擦系数减小[

11

综上可知,高载荷、高滑动速度均可降低摩擦副之间的摩擦系数。其次,在硬质合金球与Al–50% Si合金的摩擦过程中,硬质硅颗粒对摩擦副之间的摩擦行为有较大影响。

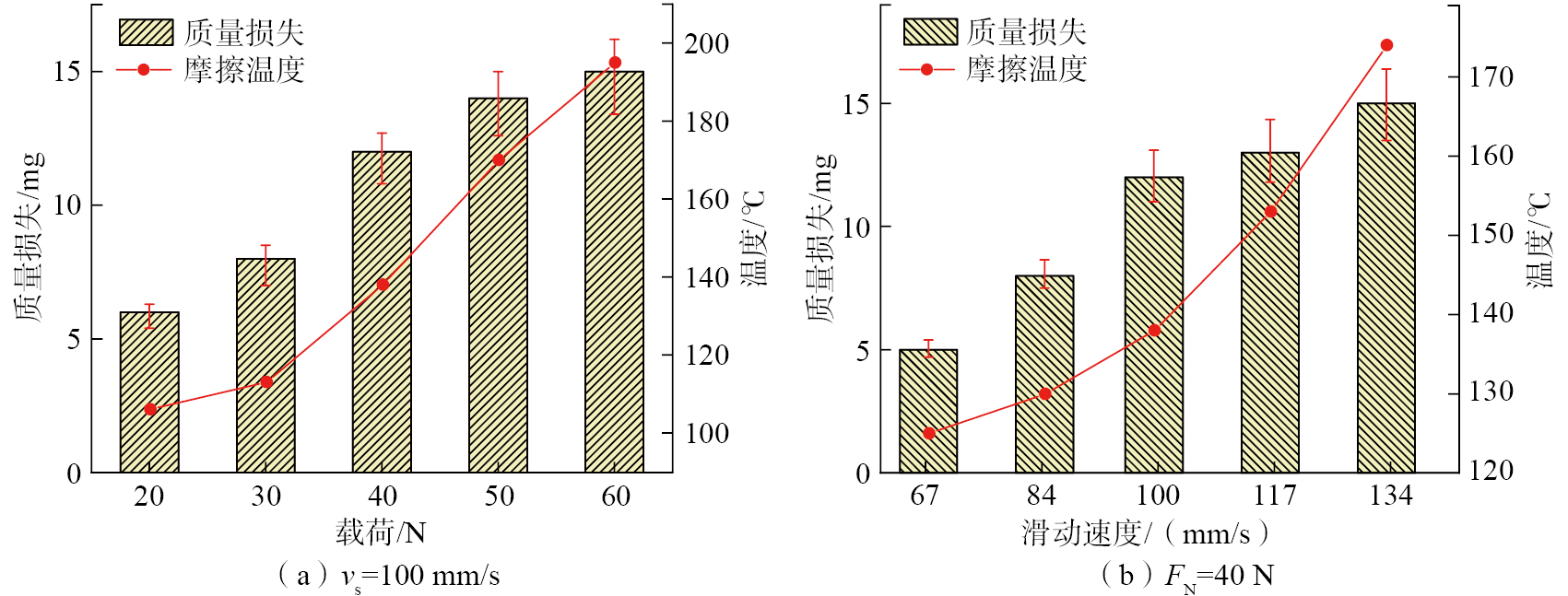

图3为摩擦温度、磨损量与载荷、滑动速度的关系,随着载荷、滑动速度的增加,摩擦温度呈现上升趋势。这主要是由于单位时间内摩擦副产生的热量随着载荷和滑动速度的增加而增大。当载荷从20 N增至60 N时,摩擦温度增加了83.96%;当滑动速度由67 mm/s提升至134 mm/s时,摩擦温度增加了39.2%。由摩擦温度的增幅可知,在硬质合金球与Al–50% Si合金组成的摩擦副进行摩擦时,摩擦温度受施加载荷的影响较大,原因是载荷的增加使得摩擦副的接触更加紧密,摩擦更加剧烈,因此摩擦温度更高。由图3还可知,Al–50% Si合金试样往复摩擦后的磨损量随着载荷、滑动速度的增加呈现逐渐增大的变化趋势。

为解释载荷、滑动速度对试样磨损量的影响,Archard[

12

式中,m为材料磨损量;K为磨损系数;ν为滑动速度;t为摩擦时间;ρ为材料密度;F为施加载荷;H为材料硬度。

由式(2)可知,材料的磨损量与载荷、滑动速度呈正比。在摩擦过程中,当载荷较低时,仅使Al–50% Si合金摩擦接触表面的硅颗粒破碎,且低载荷下Al–50% Si合金不易变形,剪切力并不足以完全剪切Al–50% Si合金的受损表面,因而磨损程度较低,磨损量较小;而当施加载荷从20 N增至60 N时,试样表面的受损深度增加,摩擦温度升高,并在高剪切力作用下去除受损表面,导致磨损程度增大[

13

基于以上分析可知,虽然当Al–50% Si合金的磨损量增加时,合金中硅颗粒的破碎程度及破碎量增加,导致摩擦副接触面之间的硅颗粒数量增加,从而使摩擦副接触面积减小,摩擦系数降低,在一定程度上降低了摩擦副之间的磨损程度;但相比于硅颗粒的减摩作用,载荷对Al–50% Si合金中硅颗粒的破碎程度与摩擦过程的剪切力、滑动速度对摩擦副摩擦频率的影响更显著,因此磨损量与载荷、滑动速度呈正相关。

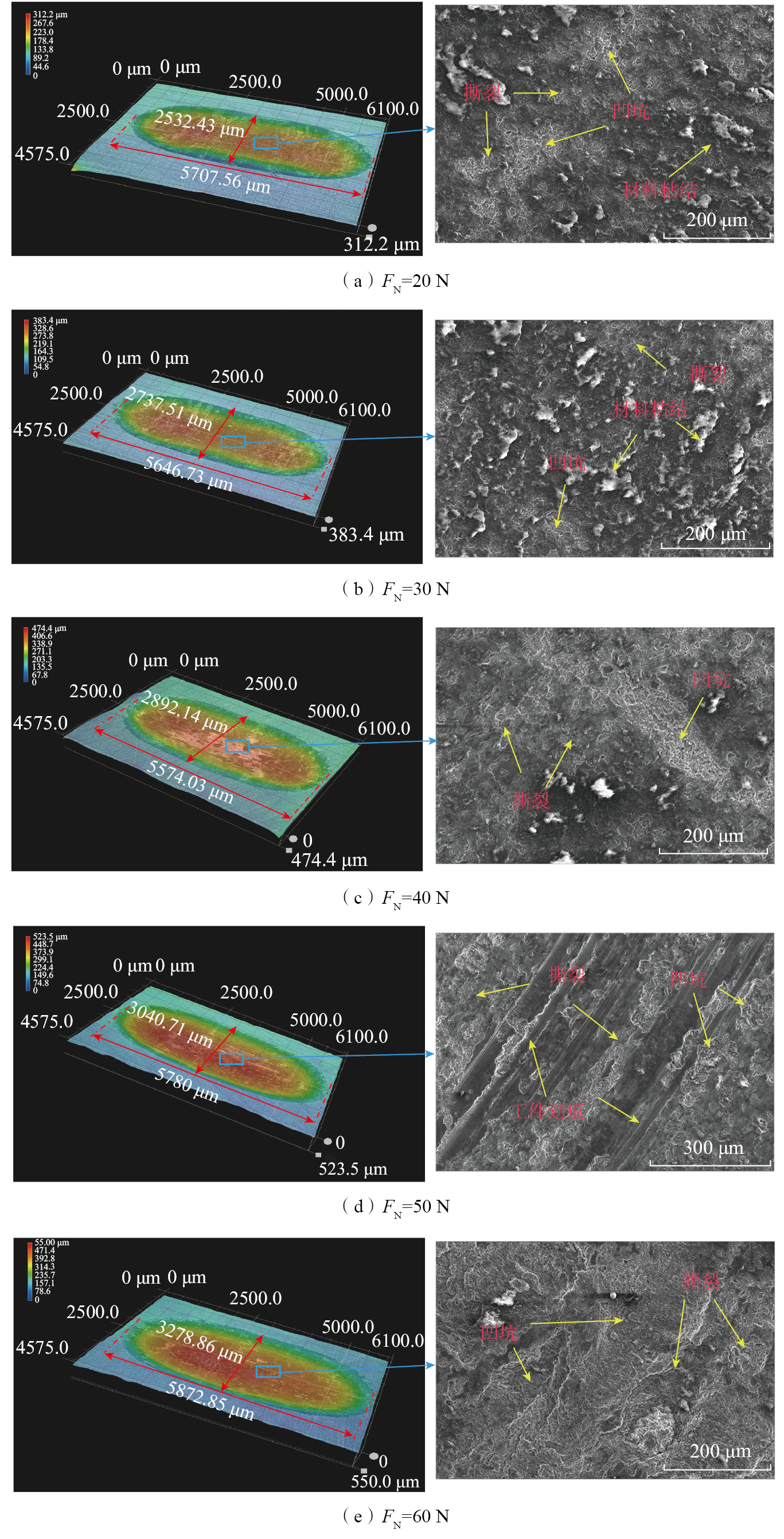

图4为Al–50% Si合金在滑动速度为67 mm/s、不同施加载荷条件下的磨损轨迹三维形貌和SEM图。在20 N、30 N的低载荷条件下,Al–50% Si合金表面相对较平整,说明摩擦副之间的接触摩擦形式为两体接触摩擦,磨损速率较快。由放大图可知,在低载荷条件下,Al–50% Si合金表面存在大小不一、深度较小的凹坑,并存在撕裂痕迹,表明Al–50% Si合金的磨损形式为剥层磨损[

9

14

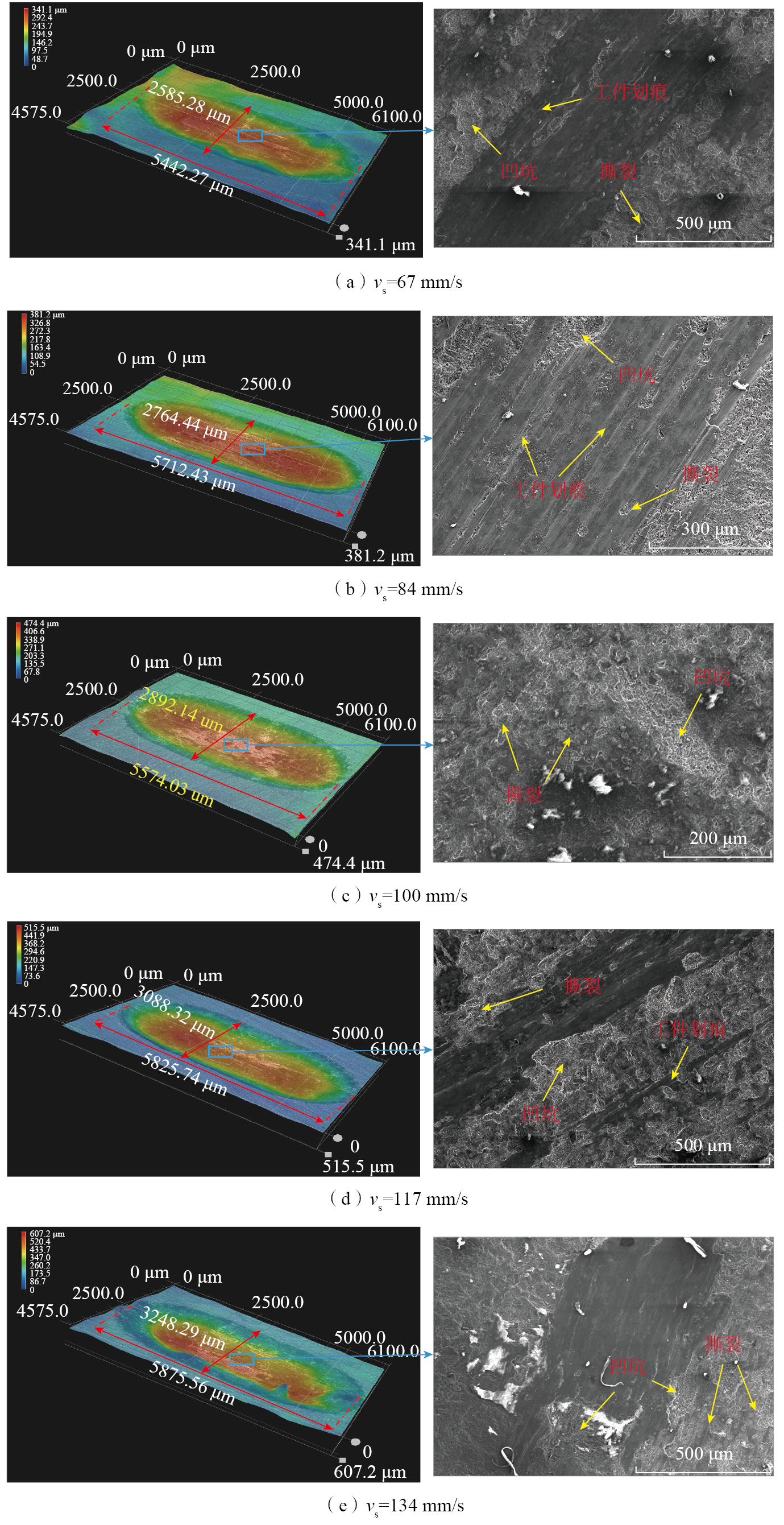

图5为Al–50% Si合金在施加载荷为40 N、不同滑动速度下的磨损轨迹三维形貌和SEM图。当滑动速度为67 mm/s、84 mm/s时,观察到Al–50% Si合金表面存在划痕与轻微的撕裂痕迹(图5(a)和(b)),表明摩擦副的摩擦形式为机械混合摩擦,Al–50% Si合金的磨损机理为“剥层磨损+磨粒磨损”。随着滑动速度增加到100 mm/s、117 mm/s时,Al–50% Si合金表面出现明显的撕裂痕迹和较深的凹坑(图5(c)和(d)),说明此时的磨损机理主要为剥层磨损。当滑动速度为134 mm/s时,Al–50% Si合金表面撕裂明显,即存在严重的剥层磨损,这主要是由于随着滑动速度增加,摩擦温度升高,铝基体发生软化,导致硅颗粒与基体的结合强度降低。当发生剥层磨损时,基体材料易于被大量剥离,导致磨损表面出现大而深的凹坑。

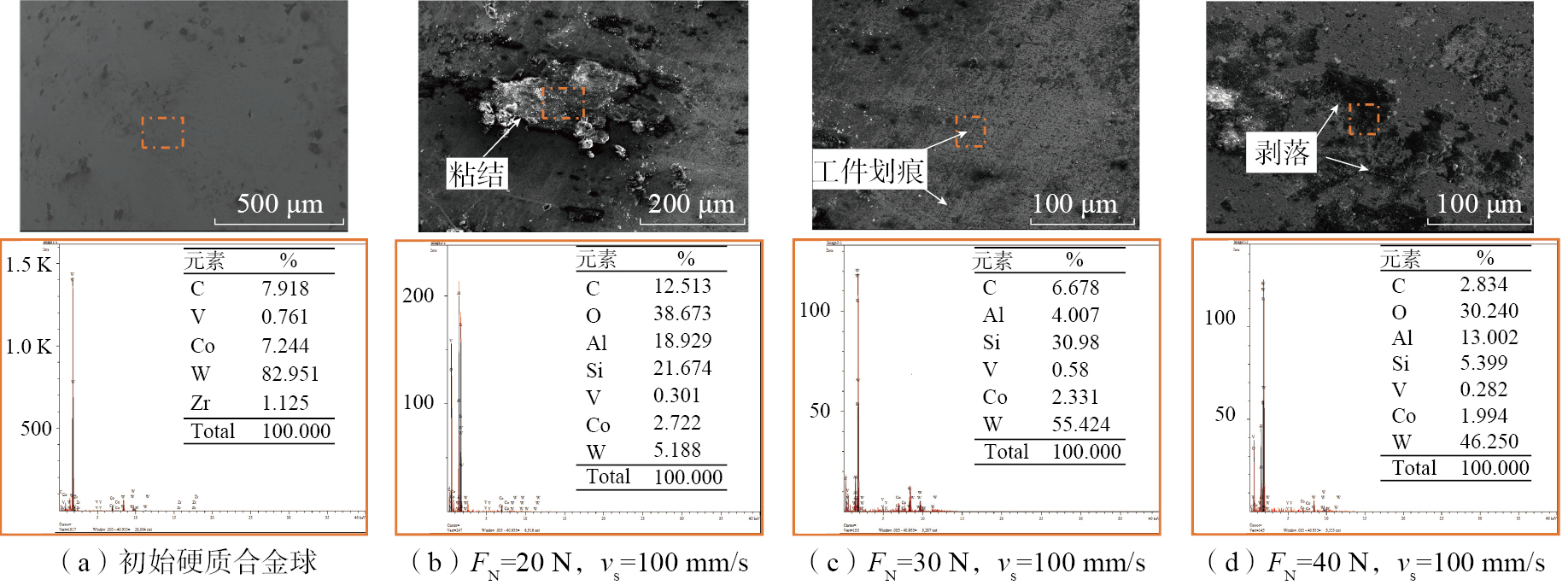

为分析硬质合金球的磨损机制,在摩擦磨损试验结束后,利用日立SU3500扫描电子显微镜对不同滑动摩擦条件下的硬质合金球进行形貌观察与元素能谱分析(EDS),如图6所示。可以看出,硬质合金球磨损表面主要存在粘结、划痕、剥落等磨损特征。其中,当施加载荷为20 N,滑动速度为100 mm/s(图6(b))时,硬质合金球表面出现了粘结现象,由EDS分析结果可知(对图中虚线框位置进行分析),粘结处的元素主要是Al和Si,与Al–50% Si合金材料的基体元素一致。产生大面积粘结现象的主要原因是,在滑动摩擦过程中,Al–50% Si合金在高接触压力下产生剪切作用,迫使硬质合金球与Al–50% Si合金紧密接触,在力–热耦合作用下,磨屑粘结在硬质合金球的表面。此外,随着施加载荷增至30 N,硬质合金球表面出现机械划痕,并通过EDS分析在划痕处检测到Si元素(图6(c)),这主要是由于,在硬质合金球与Al–50% Si合金滑动摩擦的过程中,硬质硅颗粒在摩擦副之间承受着大部分载荷,随着摩擦副之间产生相对滑动,凸起的硬质硅颗粒对硬质合金产生切削作用,因此造成其表面产生不同深度的机械划痕损伤,该过程的作用机理为磨粒磨损。

当施加载荷为40 N时,硬质合金球表面基体材料呈现剥落磨损的形貌(图6(d))。根据EDS分析可知,剥落处的主要元素为W,说明硬质合金基体材料已经发生剥落。结合SEM图和EDS分析可知,硬质合金球的磨损特征和机制为:首先,由于Al–50% Si合金材料对光滑硬质合金表面的亲和力较低,尤其是Si元素,也仅在高接触压力与高温的耦合作用下产生粘结;但在滑动摩擦过程中,硬质合金球与凸起的高硬度硅颗粒发生划擦,产生不同深度的划痕,导致硬质合金球表面粗糙度增大,造成铝基体易在高接触压力条件下粘结在其表面;进而,随着往复摩擦的持续进行,磨损轨迹中凸起的高硬度硅颗粒增多,对硬质合金球的撞击与切削作用增强,造成粘结处产生机械疲劳裂纹;最终,经过多次的反复作用,硬质合金球表面发生严重的基体剥落现象,磨损机制为粘结磨损。

通过开展硬质合金与Al–50% Si合金干摩擦磨损试验,依据试验结果,分析了载荷、滑动速度对Al–50% Si合金摩擦磨损性能的影响,并对硬质合金的磨损机理进行了探究,主要结论如下。

(1)硬质合金与Al–50% Si合金摩擦副的干摩擦过程分为3个阶段:磨合阶段、过渡阶段、稳定阶段;摩擦系数随载荷、滑动速度的增加而减小。硅颗粒在摩擦副的摩擦行为中起着重要的减摩作用。

(2)当施加载荷与滑动速度分别在20~60 N、67~134 mm/s之间变化时,Al–50% Si合金试样磨损量随载荷、滑动速度的增加而增大。

(3)Al–50% Si合金在接触摩擦过程中主要存在凹坑、划痕、撕裂等磨损特征,磨损机理为剥层磨损、磨粒磨损。此外,在接触摩擦过程中,滑动摩擦条件对Al–50% Si合金磨损形貌及磨损机理的转变有着重要影响。

(4)硬质合金球表面主要产生粘结、划痕、剥落的磨损特征,磨损机制为磨粒磨损和粘结磨损。

参考文献

| [1] | |

| [2] | |

| [3] | |

| [4] | |

| [5] | |

| [6] | |

| [7] | |

| [8] | |

| [9] | |

| [10] | |

| [11] | |

| [12] | |

| [13] | |

| [14] | |