航空发动机的不断发展使得涡轮进口温度不断提高,如何提升叶片的承温能力成为关键所在[1–3]。气膜孔冷却技术通过在叶片内腔引入高速冷却气流,形成覆盖于叶片表面的气膜,避免了高温燃气的直接冲击,成为保证叶片承温能力的可靠手段[4]。然而,高温高压的服役环境对气膜孔的加工精度和质量提出了严苛的要求。目前成熟应用的气膜孔制造方法是电火花加工,它通过电极与靶材之间的脉冲放电将材料以热熔形式去除[5]。与金属冷加工工艺不同,快速熔化凝固会导致高温合金靶材产生重铸层等冶金缺陷,严重威胁着叶片的高温服役性能,进而影响整个航空发动机的安全性。相关研究表明,高温合金叶片的疲劳裂纹从重铸层内部萌发并最终导致叶片失效[6]。因此,如何去除电火花加工过程中产生的重铸层至关重要。

近年来,为了去除气膜孔孔壁重铸层,相关学者首先探索了电火花工艺参数对孔壁重铸层厚度的影响,期望借助工艺优化的方式改善气膜孔加工质量[7–8]。但重铸层的形成是一个复杂的物理化学过程,难以直接可控。例如,热效应和力学效应的耦合作用是重铸层内部孔洞和微裂纹形成的诱因,而电火花加工过程中的温度、应力等多物理场的演化过程复杂多变,进而导致难以直接通过工艺参数进行精准调控。此外,电火花–电液束等复合加工方式也被不断开发,其中电火花负责初始的气膜孔加工,而电液束则用于对孔壁材料进行二次去除[9]。这种化学加工方式可以完全去除重铸层,但会对孔壁造成附加损伤[10]。更重要的是,二次加工改变了原始孔径,加工精度面临挑战。因此,如何有效去除气膜孔孔壁重铸层仍是亟需解决的问题。

本文提出一种电火花与热处理相结合的气膜孔制造方法,通过对气膜孔进行二次热处理,对重铸层组织进行调控,使其特征恢复至与基体相同。时效处理中,元素成分充分扩散,消除了重铸层中的成分偏析。此外,γ'相的析出填补了重铸层中的孔洞和微裂纹。从而在无需去除材料的前提下,消除了孔壁的重铸层,保证了微孔的加工精度。同时,重铸层的消除也有效提高了气膜孔的高温服役性能。

1 试验及方法

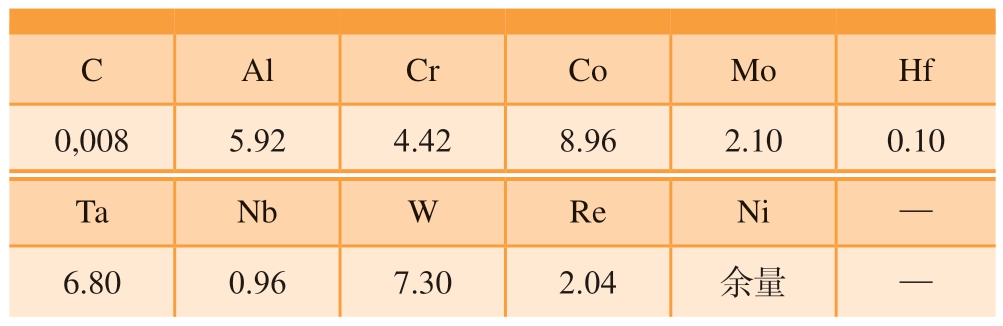

一般来说,所用材料为第二代镍基单晶高温合金DD6,其化学成分如表1 所示。在真空感应定向凝固炉内制备[001]取向的单晶试板,控制其抽拉速率为3 mm/min。用劳埃X 射线法测定单晶试板的Z 轴方向与[001]方向间夹角不大于5°。

表1 DD6 单晶高温合金的化学成分( 质量分数)

Table 1 Chemical compositions of DD6 single crystal high temperature alloy (mass fraction) %

C Al Cr Co Mo Hf 0,008 5.92 4.42 8.96 2.10 0.10 Ta Nb W Re Ni —6.80 0.96 7.30 2.04 余量 —

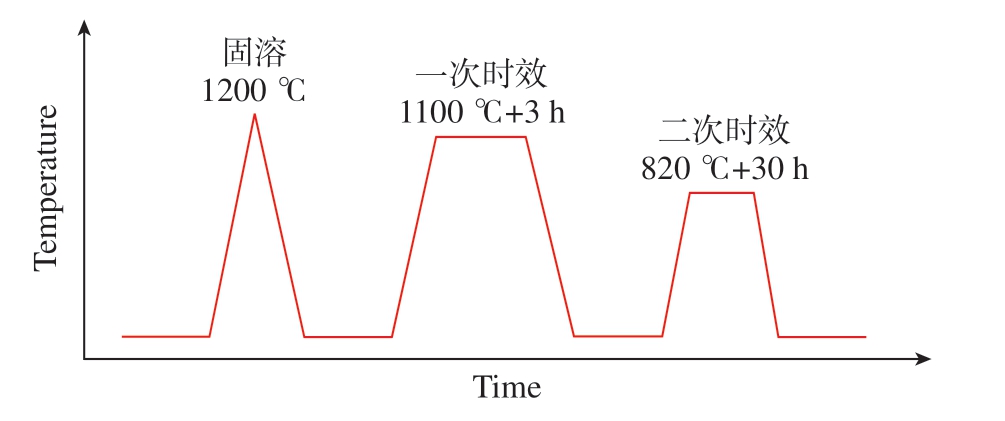

试验选用北京迪蒙卡特公司生产的电火花机床进行气膜孔加工,电流设置为3 A,极性设定为正,孔径为300 μm。气膜孔加工完成后,在真空箱式炉内进行固溶和时效处理,具体热处理工艺如图1 所示。电火花工艺参数和热处理参数是通过一系列预先设定的正交试验确定的。

图1 热处理工艺路线

Fig.1 Route of heat treatment process

2 结果与讨论

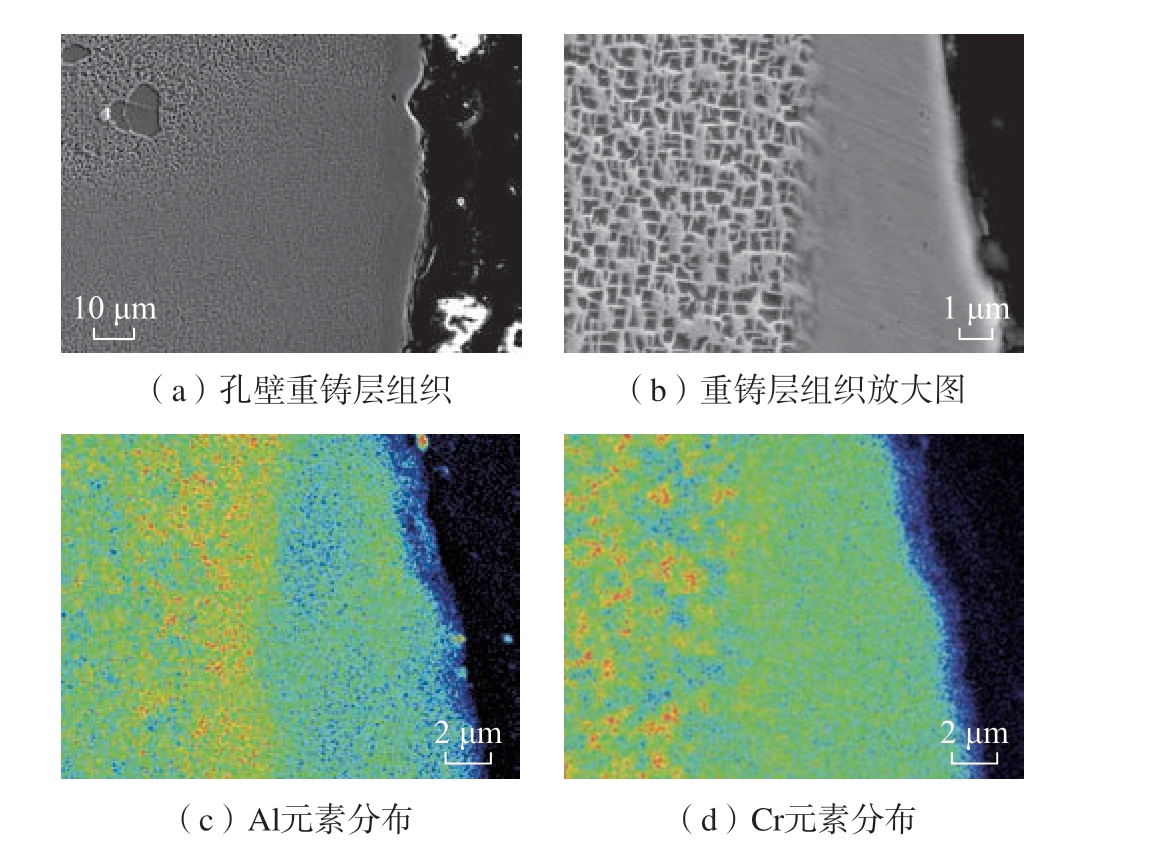

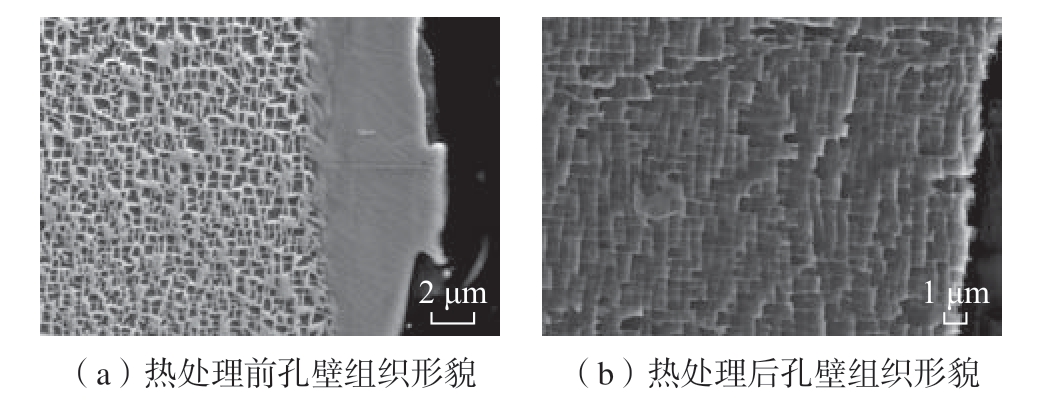

图2(a)和 (b)为电火花加工后孔壁的重铸层形貌,可以看出,镍基高温合金的基体为γ 和γ'的双相组织,其中γ'相呈现方格状。但微孔侧壁的重铸层仅为均匀的γ 单相组织,且重铸层与基体交界处存在不规则条形的热影响区。在电火花加工过程中,放电产生高温使得靶材快速熔化,随后熔化金属经历快速淬火过程再凝固形成重铸层[11]。图2(c)和 (d)为微孔侧壁的成分分布,与基体相比,重铸层区域Al 和Cr 的含量更低。通常而言,γ'相为Ni3Al 晶体。快速的升温降温过程导致元素来不及进行充分的扩散,在Al 元素缺失和极短时间的情况下,γ'相无法析出,因而最终呈现明显区别于基体的微观组织。而Cr 元素的贫乏则可能导致重铸层硬度的下降。

图2 电火花加工后孔壁重铸层形貌及成分分布

Fig.2 Morphology and composition distribution of the recast layer on the hole wall after EDM

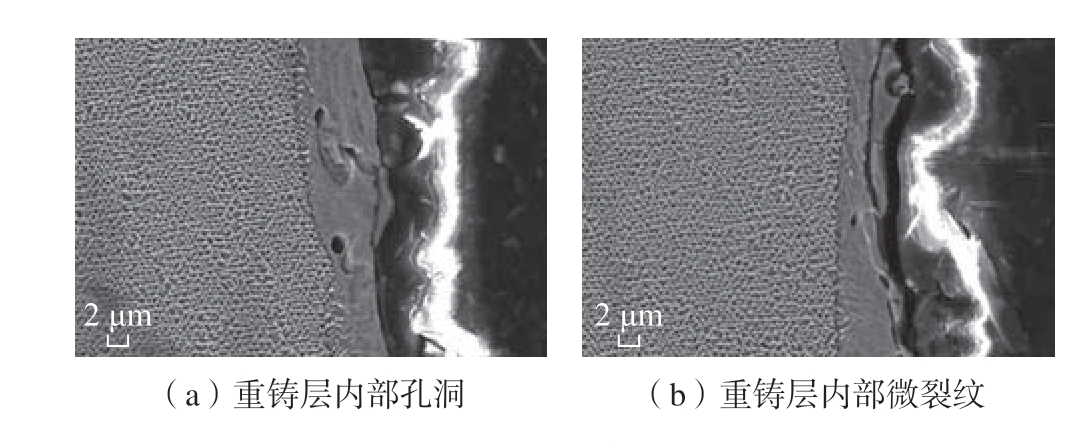

此外,重铸层中往往存在多个微小孔洞和微裂纹,如图3 所示。电火花加工后的冷却过程中,熔化金属再凝固过程中发生收缩,高收缩应力差异超过了材料的极限抗拉强度,进而产生微裂纹和孔洞[12–13]。相关研究表明,这些缺陷会显著降低材料的抗疲劳和耐腐蚀能力,缩短叶片服役寿命[14]。综合微观组织特征及缺陷,如何消除电火花加工气膜孔侧壁重铸层是亟需解决的问题。

图3 孔壁重铸层中的孔洞和微裂纹

Fig.3 Holes and microcracks on the hole-wall recast layer

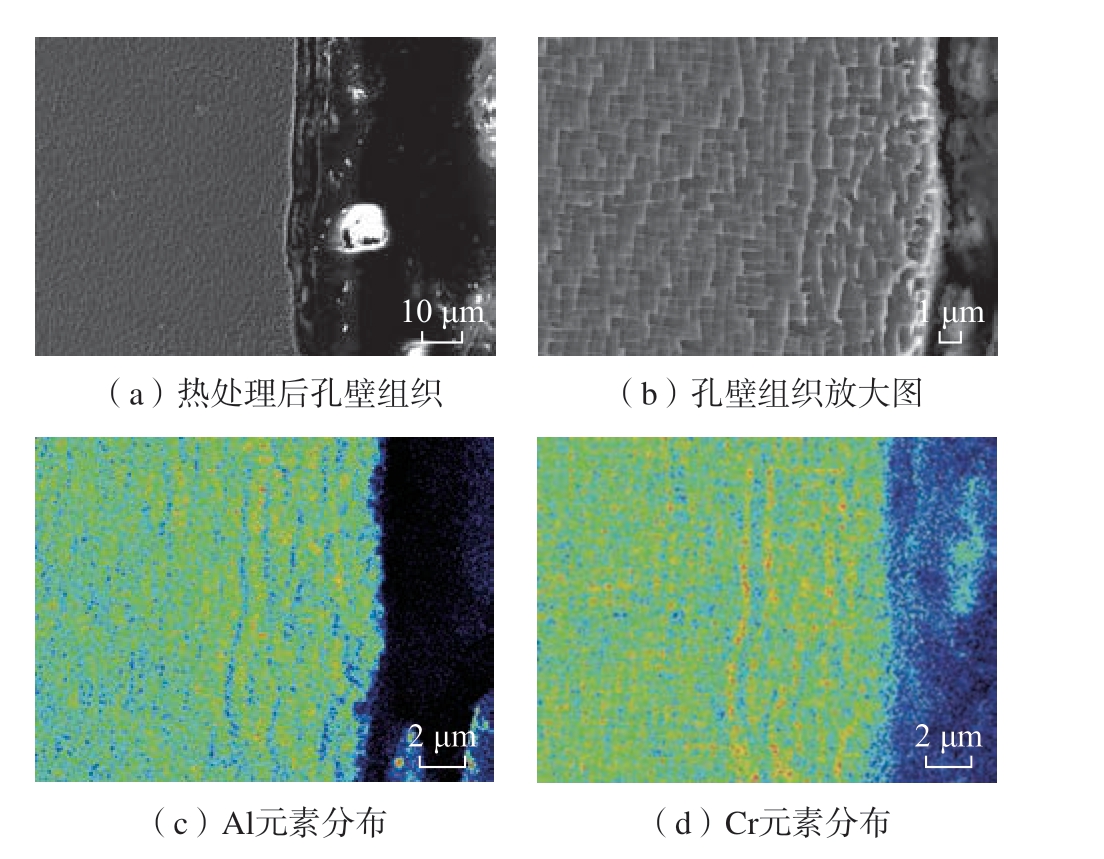

图4(a)和 (b)为二次热处理后的气膜孔侧壁组织形貌,与电火花加工后不同,侧壁不再是均匀的γ 单相组织,而是转化为与基体几乎完全相同的γ 和γ'的双相组织。固溶和时效处理可以促使元素扩散均匀,γ'相有充足的时间在原重铸层区域析出和长大。时效处理的时间决定了γ'相的最终尺寸,本研究所设定工艺保证了新析出γ'相与基体γ'相具有相近的尺寸。此外,图4(c)和 (d)为气膜孔侧壁成分分布,Al 和Cr 元素的成分偏析被消除,基体与侧壁呈现一致的元素分布特征。如前所述,重铸层中的孔洞和微裂纹缺陷是危害气膜孔高温服役性能的关键因素,而这些缺陷并未出现在二次热处理后的微孔侧壁。事实上,在长时间的时效过程中,由于界面能的作用,γ'相优先在孔洞和微裂纹界面处形核和长大,有效地填充了这些缺陷。因此,对电火花加工所得气膜孔进行二次热处理的方法有效地消除了重铸层及其内部缺陷。

图4 热处理后孔壁重铸层形貌及成分分布

Fig.4 Morphology and composition distribution of the recast layer on the hole wall after heat treatment

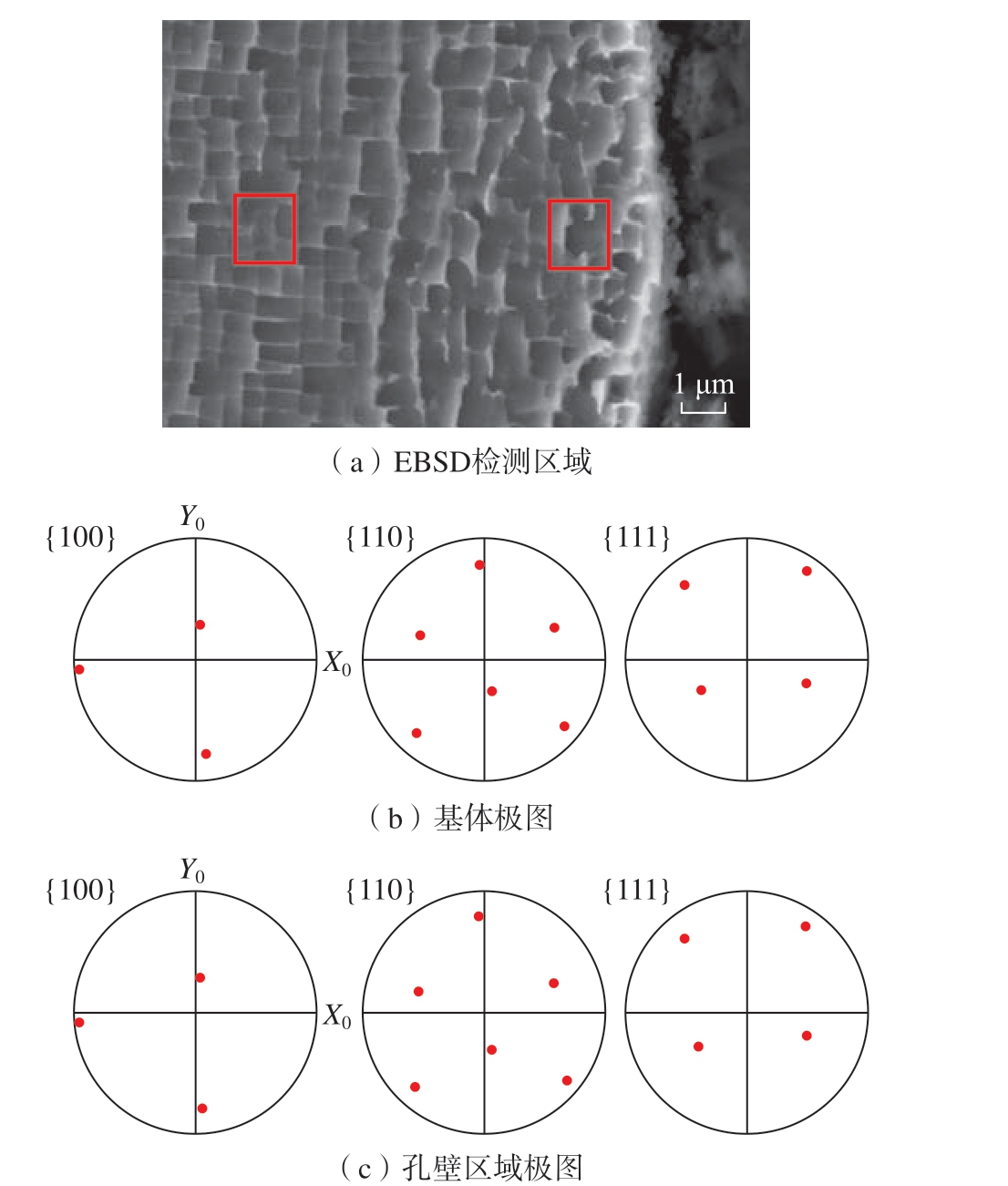

本文所用靶材为涡轮叶片广泛应用的单晶镍基高温合金,确保气膜孔加工后材料的单晶特性对保证叶片的服役性能也至关重要。采用EBSD 分别测定了热处理后气膜孔孔壁与基体的取向特征,结果如图5 所示。基体和孔壁的极图一致,表明两者保持了相同的取向,孔壁区域仍为单晶结构。因此,二次热处理的方式在消除重铸层的同时,并未改变材料本身的单晶特性。

图5 热处理后孔壁与基体取向对比

Fig.5 Comparison of hole wall and matrix orientation after heat treatment

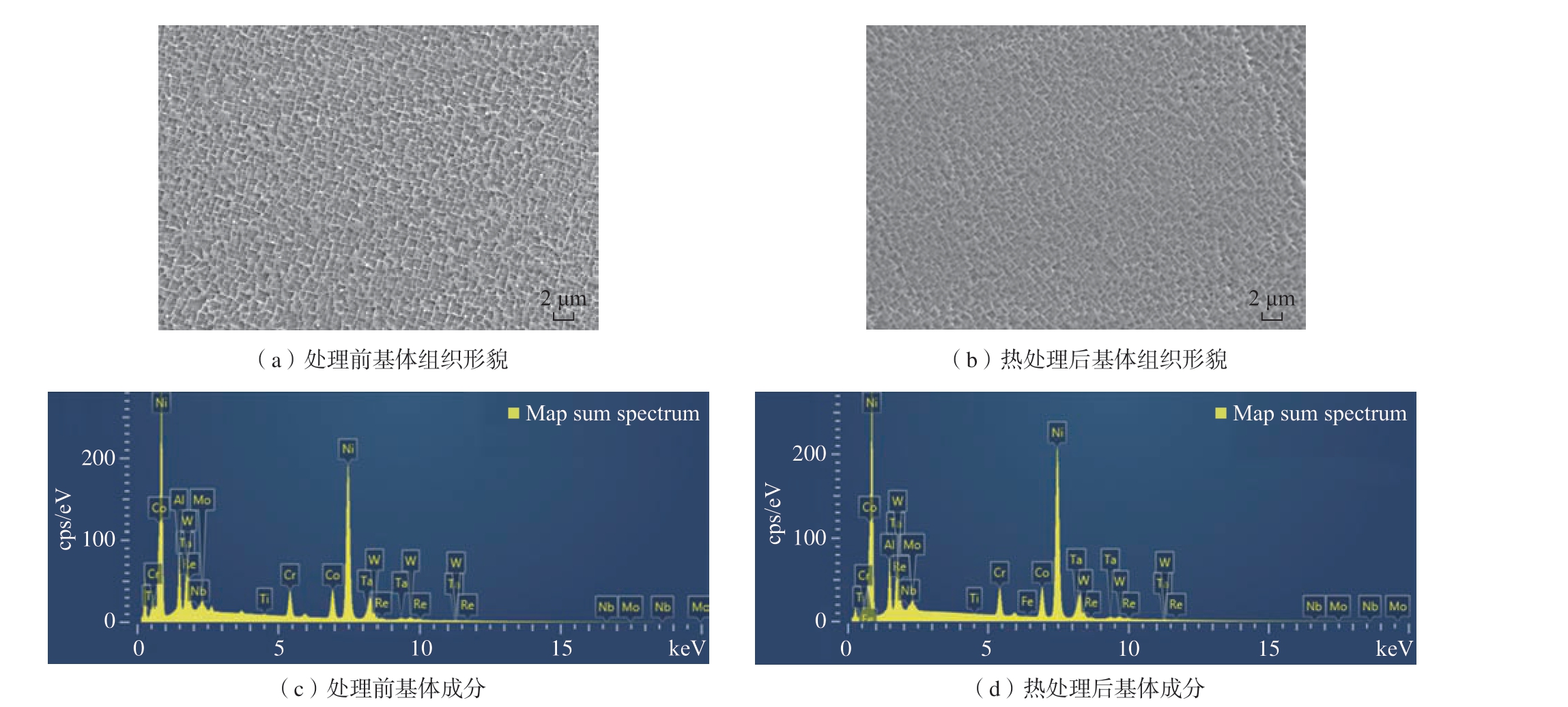

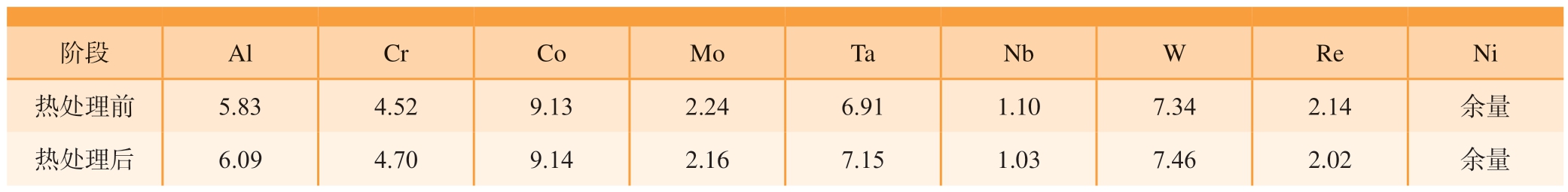

此外,为了说明二次热处理对DD6 合金材料基体特性的影响,对比了热处理前后基体的组织形貌及成分特征。如图6(a)和 (b)所示,热处理前后材料基体显现出相同的组织特征,均为γ + γ'双相组织,其中γ'相以规则的方格均匀分布在γ 相基体上,其尺寸约为800 ~ 900 nm。类似地,如图6(c)和 (d)所示,EDS 测量所得成分结果表明基体材料以Ni 为主元素,同时含有Al、Cr、Co、Ta、W 等多种微量合金元素。成分的定量对比结果见表2,热处理前后基体成分无明显变化,均与表1 中DD6 母合金成分一致。

图6 热处理前后基体材料特性对比

Fig.6 Comparison of characteristics of matrix materials before and after heat treatment

表2 DD6 高温合金基体热处理前后的化学成分对比( 质量分数)

Table 2 Comparison of chemical composition of DD6 superalloy matrix before and after heat treatment (mass fraction) %

阶段 Al Cr Co Mo Ta Nb W Re Ni热处理前 5.83 4.52 9.13 2.24 6.91 1.10 7.34 2.14 余量热处理后 6.09 4.70 9.14 2.16 7.15 1.03 7.46 2.02 余量

由上述分析可知,尽管二次热处理后原重铸层区域组织特征发生了明显的变化,但与之相邻的基体并未发生变化。如图7 所示,对比了同一样品热处理前后的孔壁组织特征。由于制孔前材料为热处理态,基体已形成了典型的γ + γ'双相组织。制孔后,孔壁则由于电火花的热效应重熔为单相组织。在二次热处理过程中,材料首先经历1200°下的固溶处理,溶解γ'相得到了过饱和固溶体。此时,材料基体与重铸层区域为均匀的单相组织,消除了两者之间的差异。随后,两次时效使得γ'相重新均匀析出,因而原重铸层区域得到了与基体一致的组织特征。同时,由于二次热处理工艺与材料制孔前热处理工艺一致,所以基体重新析出得到的双相组织与原始组织一致。因此,本研究所提出利用二次热处理方法在消除气膜孔孔壁重铸层的同时并未影响基体材料特性,确保了其在航空发动机上的可靠应用。

图7 热处理前后孔壁材料特性对比

Fig.7 Comparison of characteristics of hole wall materials before and after heat treatment

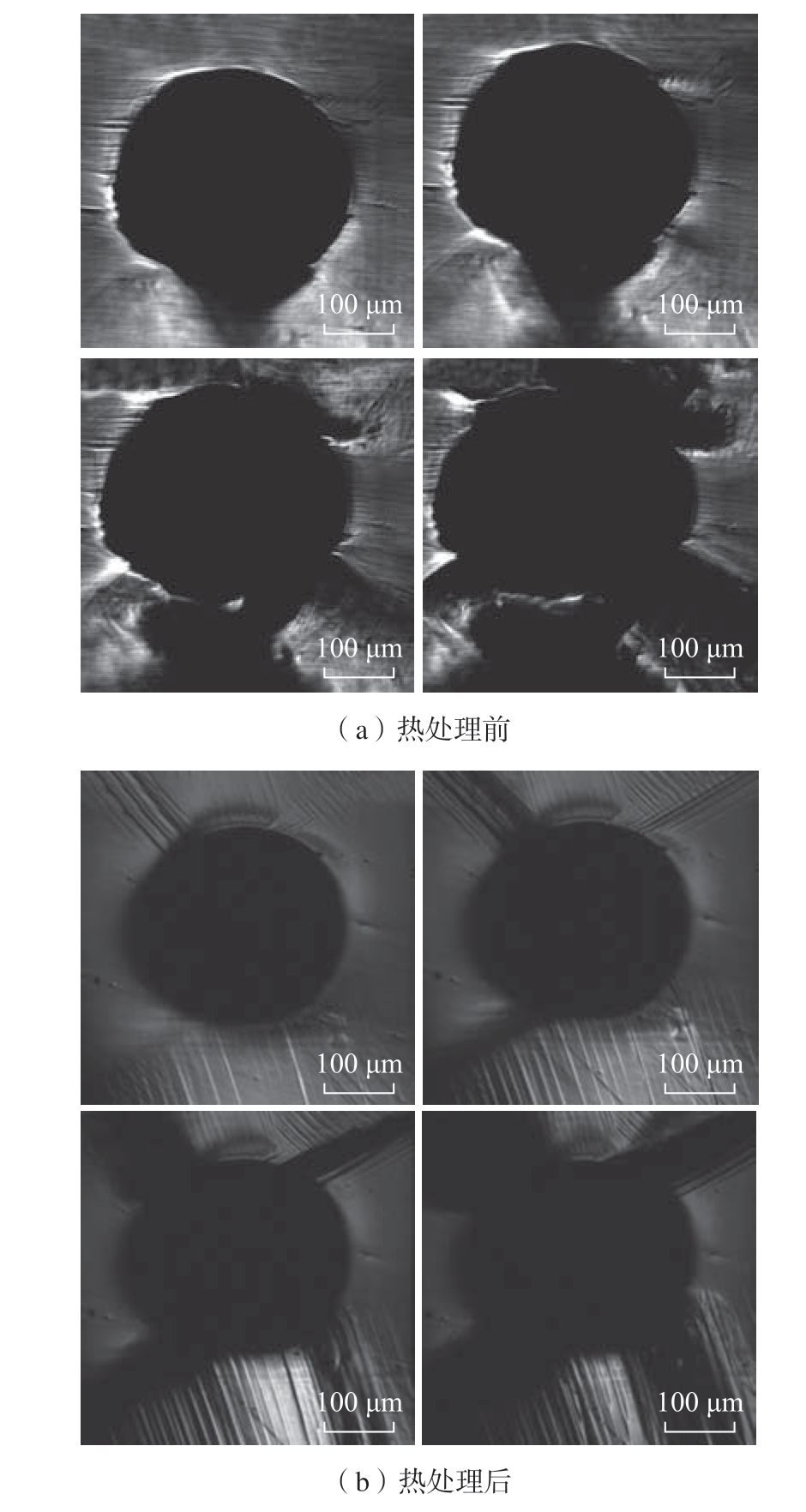

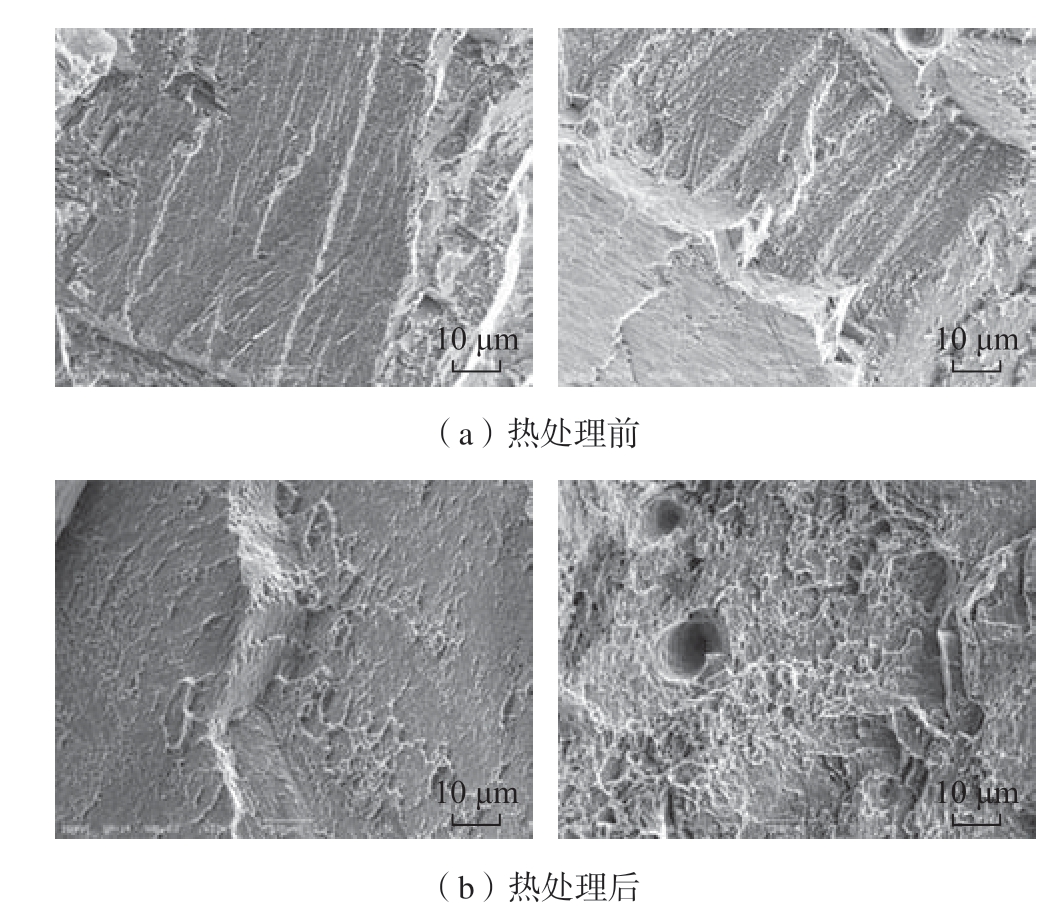

为进一步探究热处理对气膜孔高温服役性能的影响,对带孔试样进行了高温拉伸试验,并对其断裂行为进行原位观察。拉伸试验在Lasertec(日本)带拉伸压缩的激光共聚焦显微镜下完成,选取0.02 mm/min 的拉伸速率,加热速率为100 ℃/min,保温时间为3 min,冷却速率200 ℃/min,拉伸温度为800 ℃。图8 为拉伸过程原位观察结果,可以看出,有无热处理气膜孔的最终断裂都主要沿45°方向。所不同的是,在拉伸前期,无热处理微孔下端孔壁优先于45°位置产生裂纹并扩展至基体,热处理后的微孔中并未观察到这一现象。无热处理微孔的高温抗拉强度约为840 MPa,延伸率为5.5%,而热处理后微孔的高温抗拉强度提升至约970 MPa,延伸率提升至约12.1%。这说明,重铸层内部的微裂纹或气孔等缺陷严重影响了气膜孔的高温服役性能,对其进行二次热处理是改善这一问题的有效手段。此外,还对拉伸断裂后的断口进行了分析,如图9 所示,为[001]方向拉伸断口扫描电镜结果。无热处理时,断口附近几乎没有明显的缩颈,主要由许多小平面组成,形成多种台阶状形貌,为准解理断裂特征。而热处理后,断口呈现出明显不同的特征,分为两个区域。图9(b)左图中呈现与无热处理时较为类似的台阶形貌,比较光滑,而图9(b)右图则有明显的韧窝形貌出现。断口呈现准解理断裂与韧窝断裂的特征。因此,通过热处理消除重铸层组织可以改变微孔力学行为和断裂失效机制,提升微孔高温服役性能。

图8 有无热处理气膜孔拉伸断裂行为原位观察

Fig.8 In situ observation of tensile fracture behavior of film holes with and without heat treatment

图9 热处理前后气膜孔拉伸断口观察

Fig.9 Tensile fracture observation of film holes before and after heat treatment

3 结论

本文提出了一种基于二次热处理的电火花制孔重铸层去除工艺,通过二次热处理消除了电火花加工过程中产生的孔壁重铸层,为高品质气膜孔制备提供了一种可靠的解决方案,主要结论如下。

(1)电火花加工过程中,熔化金属经历快速淬火过程再凝固形成重铸层。重铸层为γ 单相组织,且存在成分偏析,相对于基体Al 和Cr 含量更低。

(2)熔化金属凝固过程中与基体间的收缩应力差异导致重铸层内部存在孔洞和微裂纹缺陷。

(3)二次热处理使得元素充分扩散,并为重铸层区域γ'相的重新析出提供了充足的驱动力,孔壁形成与基体一致的双相组织。同时,γ'相的析出填补了原重铸层区域的孔洞和微裂纹缺陷。此外,热处理未改变孔壁区域的取向,维持了材料整体的单晶特性。

(4)高温拉伸下,微孔孔壁重铸层中的缺陷会引起裂纹的扩展,降低气膜孔的高温拉伸性能,其断裂机制主要表现为多种台阶状形貌的准解理断裂;而二次热处理可以消除孔壁缺陷带来的影响,提升气膜孔高温拉伸强度和延伸率,其断裂机制表现为准解理断裂与韧窝断裂的混合机制。

[1]王呈, 刘涛, 穆轩, 等.航空发动机叶片气膜孔测量技术研究[J].计测技术, 2012, 32(5): 27-30.WANG Cheng, LIU Tao, MU Xuan, et al.Research on aero engine blade film hole measuring technology[J].Metrology & Measurement Technology, 2012, 32(5): 27-30.

[2]王祯, 杨泽南, 张朕, 等.单晶涡轮叶片气膜孔加工技术及其发展[J].特种铸造及有色合金, 2019, 39(8): 838-842.WANG Zhen, YANG Zenan, ZHANG Zhen, et al.Progress in film hole processing method for single crystal turbine blades of aeroengine[J].Special Casting & Nonferrous Alloys, 2019, 39(8): 838-842.

[3]杨泽南, 查海勇, 黄子婴, 等.涡轮叶片气膜孔制造及检测技术发展与展望[J].失效分析与预防, 2023, 18(1): 14-20.YANG Zenan, ZHA Haiyong, HUANG Ziying, et al.Development and prospect of the drilling and detection of film cooling holes on turbine blades and vaves[J].Failure Analysis and Prevention, 2023, 18(1): 14-20.

[4]刘新灵, 陶春虎, 刘春江, 等.航空发动机叶片气膜孔加工方法及其演变分析[J].材料导报, 2013, 27(21): 117-120.LIU Xinling, TAO Chunhu, LIU Chunjiang, et al.Investigation of processing methods and development of gas holes of engine blade[J].Materials Review, 2013, 27(21): 117-120.

[5]陈甲琪, 周立江.涡轮叶片电加工孔重熔层控制及去除方法[J].电加工与模具, 2012(2): 61-62.CHEN Jiaqi, ZHOU Lijiang.Control and removal method of remelting layer in electric machining hole of turbine blade[J].Electromachining &Mould, 2012(2): 61-62.

[6]ABU ZEID O A.On the effect of electrodischarge machining parameters on the fatigue life of AISI D6 tool steel[J].Journal of Materials Processing Technology, 1997, 68(1): 27-32.

[7]SHARMA P, CHAKRADHAR D, NARENDRANATH S.Evaluation of WEDM performance characteristics of Inconel 706 for turbine disk application[J].Materials & Design, 2015, 88: 558-566.

[8]DWIVEDI A P, CHOUDHURY S K.Estimation of recast layer thickness in rotary tool EDM process for machining AISI D3 tool steel[J].Materials Today: Proceedings, 2017, 4(10): 10816-10822.

[9]WU X Y.Study of removing the recast layer by electrochemical dissolution with wire low feedrate in WEDM[J].The International Journal of Advanced Manufacturing Technology, 2019, 105(1): 1143-1156.

[10]唐岳, 罗红平, 吴明, 等.电液束加工的发展与应用[J].电加工与模具, 2015(S1): 11-15, 20.TANG Yue, LUO Hongping, WU Ming, et al.Developments and applications of jet electrochemical machining[J].Electromachining &Mould, 2015(S1): 11-15, 20.

[11]LIU J F, GUO Y B, BUTLER T M, et al.Crystallography,compositions, and properties of white layer by wire electrical discharge machining of nitinol shape memory alloy[J].Materials & Design, 2016, 109: 1-9.

[12]EKMEKCI B.White layer composition, heat treatment, and crack formation in electric discharge machining process[J].Metallurgical and Materials Transactions B, 2009, 40(1): 70-81.

[13]ZHANG Y Z, LIU Y H, JI R J, et al.Study of the recast layer of a surface machined by sinking electrical discharge machining using water-in-oil emulsion as dielectric[J].Applied Surface Science, 2011, 257(14): 5989-5997.

[14]CJ L, LI Y, TONG H, et al.Thinning process of recast layer in hole drilling and trimming by EDM[J].Procedia CIRP, 2016, 42: 575-579.