航空涡轮发动机作为现代航空航天领域的关键装备之一,显著反映了一个国家的航空器制造业水平[1]。涡轮叶片作为航空涡轮发动机的核心部件,其耐高温性能不仅直接关系到发动机的整体性能和安全稳定运行,还对航空航天领域的技术水平及竞争力产生深远影响[2]。热障涂层(Thermal barrier coatings,TBCs)是一种高效的功能性隔热涂层,广泛应用于航空涡轮发动机。它具有低导热系数、良好的高温相稳定性和断裂韧性等优点,显著提升了航空涡轮叶片的耐热性和使用寿命[3–4]。然而,热障涂层结构的复杂性使得传统的厚度测量技术难以准确测量其厚度,这限制了对热障涂层性能的评估和优化[5]。

目前,涂层厚度的测量方法可分为有损检测和无损检测 (Nondestructive testing,NDT)两类。传统的有损检测主要依赖金相显微镜和电子显微镜进行厚度测量,但需通过切割叶片以观察截面[6]。此类方法不仅会损伤叶片,还需较长的检测时间,难以满足自动化和快速检测的要求。

近年来,随着涂层厚度测量需求的不断增加,许多无损检测方法应运而生。例如,Yu 等[7]提出的双频涡流技术能够同时测量涂层的厚度和导电性,有效应对涂层导电性未知或不均匀的情况,其测量误差低于10%。然而,该方法对激励频率的选择要求较高,需在信号强度和线性关系之间进行平衡,而且在涂层较薄时,空气间隙的存在可能会影响测量精度。另一方面,Qian 等[8]提出的基于光栅激光声光谱的方法则用于测量热障涂层的顶涂厚度,具有非接触性和高分辨率的优势,能够有效克服传统超声脉冲回声法在薄涂层测量中的盲区效应。然而,该方法的应用也面临一些挑战,特别是在涂层内部存在各向异性或微裂纹等缺陷时,试验结果往往会受到显著影响,从而导致实际测量值与理论值之间产生偏差。Unnikrishnakurup等[9]则采用脉冲红外热成像 (PT)和太赫兹时域光谱 (THz-TDS)两种非破坏性检测技术评估热障涂层厚度。其中,PT 技术的优势在于能够实现快速、大面积的涂层厚度检测,但在处理涂层不均匀的情况时可能会产生一定的误差。而THz-TDS 技术虽然提供了更高的厚度测量精度,但其扫描速度较慢,更适合进行精确的局部检测。这些方法尽管在不同应用场景中展现出一定的优势,但在某些情况下无法满足特定的检测要求,且并非直接测量叶片基体与涂层外表面之间的距离,而是通过间接方式推算涂层厚度。

随着计算机和视觉技术的发展,三维视觉测量技术已被广泛应用于物体三维表面信息的获取和重建[10]。基于视觉的测量技术利用相机或其他传感器捕捉被测物体的三维数据[11]。在涡轮叶片热障涂层制备领域,可以将叶片表面的三维信息与机器人加工路径相结合,实现喷涂和抛光过程中的路径规划[12–14]。点云处理技术是计算机视觉和计算机图形学领域的重要研究方向,广泛应用于三维模型重建、目标识别和环境感知等领域[15–16]。点云由多个离散的三维点构成,每个点通常包含位置信息及其他属性(如颜色和法向量),其主要目标是从这些点云中提取有价值的信息,以便进行进一步分析与应用。

本文针对航空发动机涡轮叶片的热障涂层,提出了一种基于点云处理的无损厚度检测方法。首先,利用线激光传感器扫描并采集喷涂和磨抛前后叶片表面的三维点云。然后,通过点云预处理、配准和距离计算等方法对点云进行处理,以确定喷涂和磨抛前后叶片表面热障涂层厚度的变化。

1 试验及方法

1.1 试验平台搭建

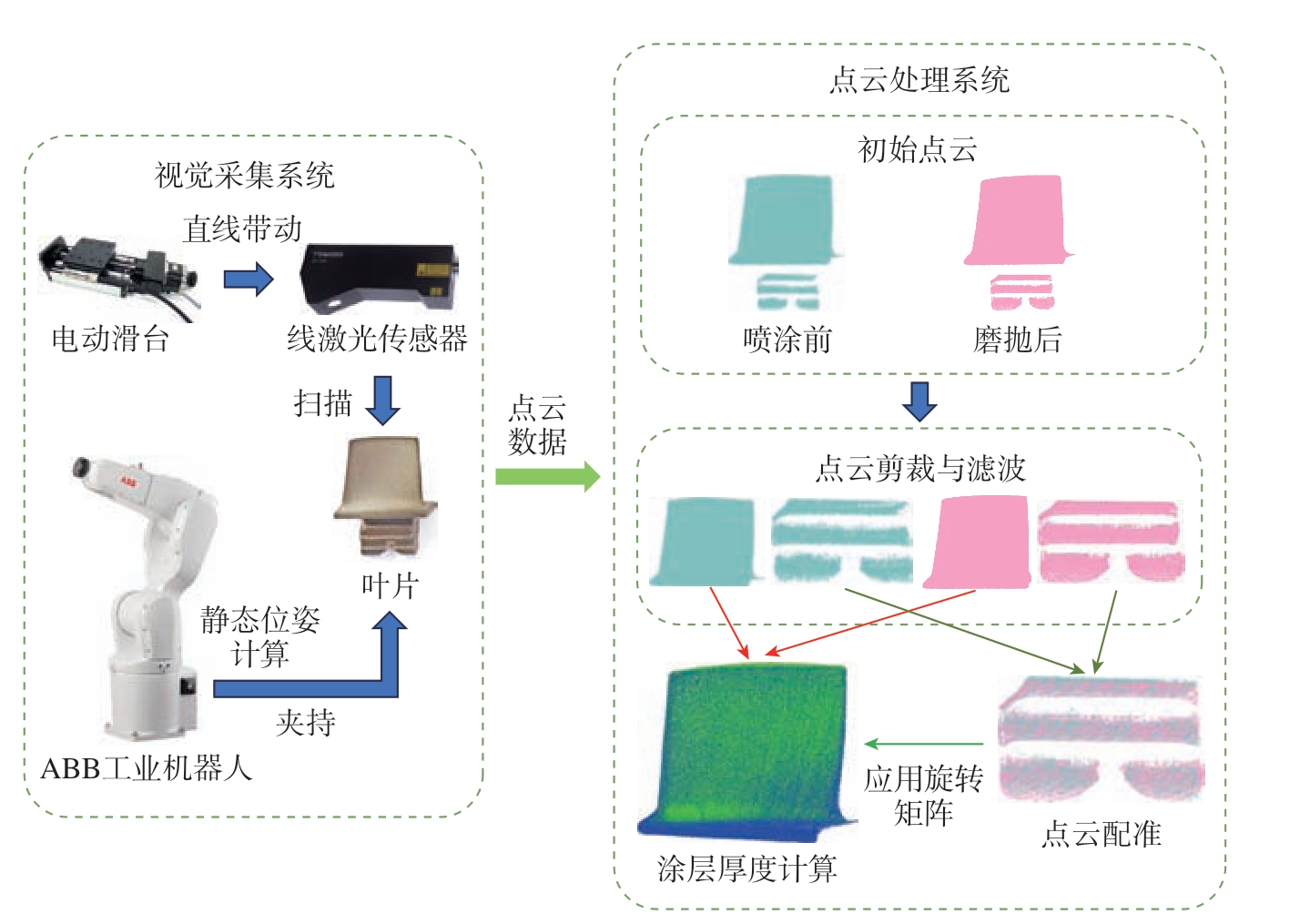

基于线激光传感器的三维视觉采集系统用于采集叶片涂层表面的点云信息,如图1 所示,系统主体由视觉采集和点云处理两个子系统组成,其中视觉采样系统主要用于采集叶片点云信息,采集到的点云数据再经工业计算机进行点云剪裁、滤波、配准和涂层厚度计算。

图1 航空发动机涡轮叶片热障涂层厚度无损检测系统原理示意图

Fig.1 Schematic diagram of the non-destructive measurement system for thermal barrier coating thickness of aero-engine turbine blades

图2 所示为本系统的试验装置。叶片被夹爪夹持安装于工业机器人末端,操作机器人将叶片以合适的姿态置于线激光传感器正下方,线激光传感器安装在电动滑台上,以便线激光传感器扫描叶片表面并获取点云数据。其中,工业机器人选用IRB1200 机器人 (ABB 公司),最大负载为7 kg,最大工作半径为0.7 m。

图2 热障涂层厚度无损检测系统试验装置

Fig.2 Experimental device of the non-destructive testing system for thermal barrier coating thickness

Gocator 2520 是一种主要用于三维测量和检测的线激光传感器。当激光线束照射到目标表面时,直射在目标物上的光线会被目标表面反射回传感器,传感器内部的光学系统(通常是CMOS 或CCD 摄像头[17])捕捉这些反射光线,并将其聚焦到成像传感器上。传感器通过测量激光束从发射到被接收的时间来计算目标物体的距离。这一过程基于光的传播速度和时间的关系,传感器内部的电子设备精确测量激光线束的发射和接收时间差,然后通过乘以光速来计算出目标物体的距离。

1.2 点云滤波

获取到叶片完整点云数据后,由于试验环境中的灰尘、气温、光线等环境因素影响,点云中会出现一些离群噪点,这些噪点可能会对后续试验产生较大误差,所以需要对其进行滤波处理。本文利用SOR(Statistical outlier removal)滤波器来消除离群点,在叶片点云数据处理中,SOR 滤波器相较于其他滤波器 (如Voxel Grid、MLS)能够高效地去除噪声点,保留叶片表面的细节和几何特征,并且适用于大规模点云数据,其步骤如下。

(1)邻域定义。对于每个点pi,找到其邻域内的点Pi = { pj | d(pi,pj)< r},其中r 是邻域半径,d 是点之间的距离函数。

(2)计算距离。对于邻域内的点,计算每个点pj 到pi 的距离dij = d(pi,pj)。

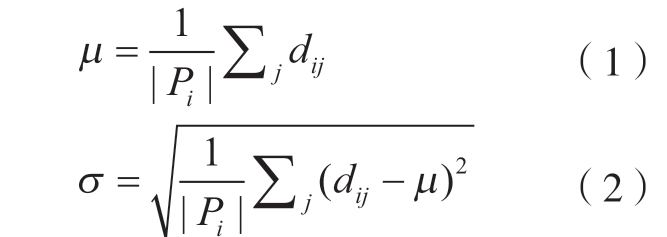

(3)均值和标准差。计算邻域内的距离均值μ 和标准差σ。

(4)异常值判断。设定一个阈值λ,通常选择1< λ <10,则有

如果条件成立,则点pi 被认为是异常值。

(5)更新点云。从原始点云中去除异常值,得到滤波后的点云。

1.3 点云配准

由于在每次人工安装叶片的过程中,叶片与夹爪、夹爪与机器人的相对位置会发生不同程度的变化,叶面基体点云和喷涂磨抛处理后的叶面点云在线激光坐标系下的位置会产生差异。为尽可能减小这种误差,必须进行点云配准。配准后的叶面基体点云与经过喷涂和磨抛处理后的叶面点云之间的距离,即为涂层的厚度。

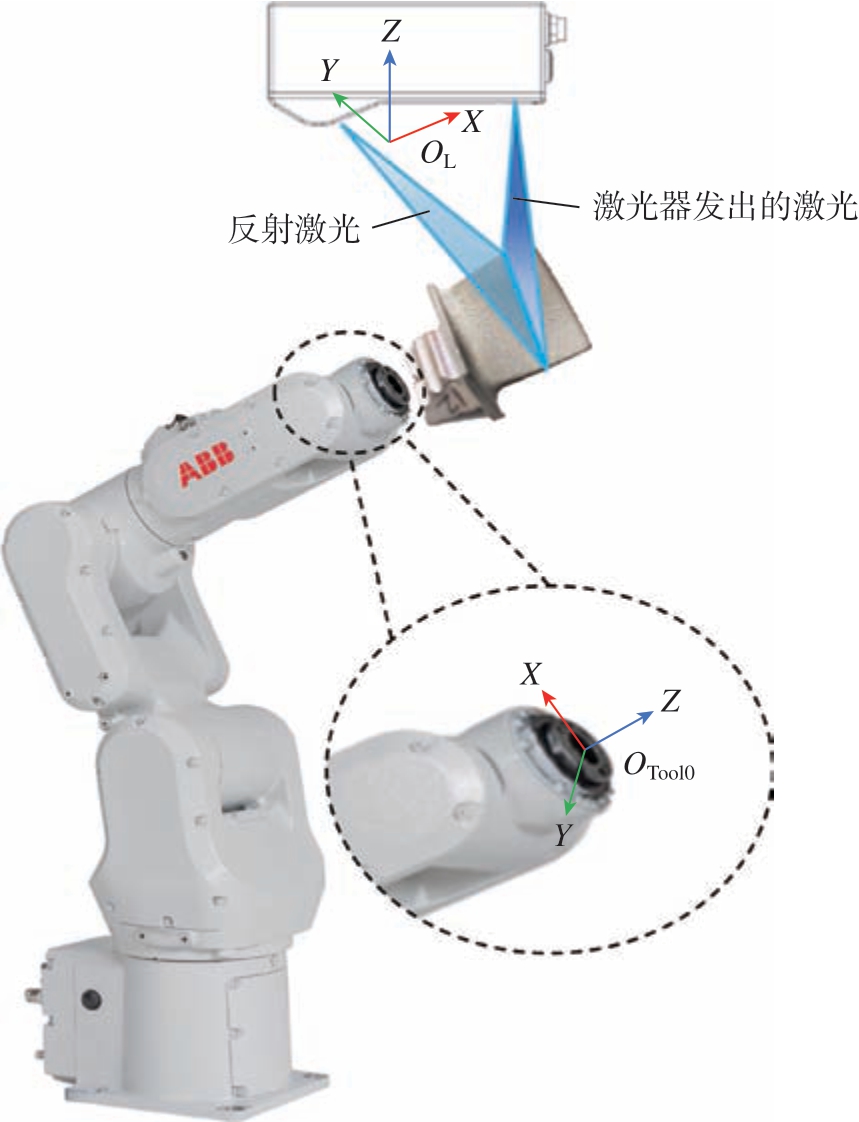

定义喷涂前的叶片榫部点云和叶身点云分别为PA 和PB,喷涂及磨抛处理后的叶片榫部点云和叶身点云分别为QA 和QB。线激光坐标系OL–XLYLZL 如图2 所示,其中,z 轴与激光发射方向平行,x 轴与线激光的移动方向平行,y 轴则与x 轴和z 轴共同构成一个右手坐标系。

由于叶片在被喷涂时榫部被包裹住,在理想情况下喷涂和磨抛前后的叶片榫部点云不会发生改变。然而,在叶片的扫描过程中,夹持误差及夹持位置的偏差可能会导致位置误差的累积。特别是在扫描过程中,机器人的六轴法兰、夹具和叶片之间的总长度较长,这可能引发明显的位置和方向的偏差。这些偏差可以通过应用点云配准算法进行有效的补偿。

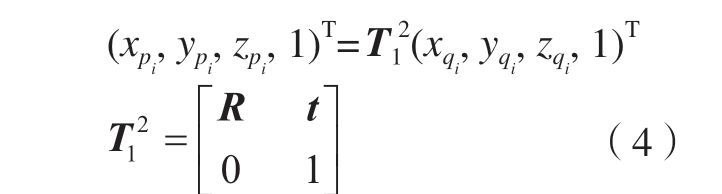

在线激光坐标系中,点云PA 的点在O1–X1Y1Z1 坐标系中用集合表示为PA = { pi | (xpi,ypi,zpi)}。同 理,点云QA 在O2–X2Y2Z2 坐标系中用集合表示为QA = {qi |(xqi,yqi,zqi)},将二者扩展到齐次坐标后,二者相互关系可表示为

式中,R 和t 分别为从O1 到O2 的旋转矩阵和平移向量。变换矩阵T12 可以使用点云配准算法计算得到。再将矩阵应用于点云QB,得到经T21 变换后的叶身点云Q'B。

通过对叶片榫部点云QA 和PA进行点云配准,获得了坐标变换矩阵。该矩阵随后应用于对准叶片的叶身点云,从而确保涂层前后及抛光后叶片的位置一致。然后使用合适的点云距离计算算法比较Q'B 和PB,即可确定磨抛后点云的厚度。

榫部点云配准过程分为粗配准和精配准两阶段。基于特征匹配的粗配准算法能将两片点云在姿态完全未知的情况下初步对齐。该过程旨在为后续的精配准提供更优的初始位置,否则直接进行精配准可能导致配准时间延长或配准失败。粗配准包括以下5 个步骤。

(1)从点云Ps 和Pt 中分别随机选择4 个非共面的特征点,并分别建立两组点对应的坐标系。粗配准的目的是计算出变换矩阵T1(R,t)。

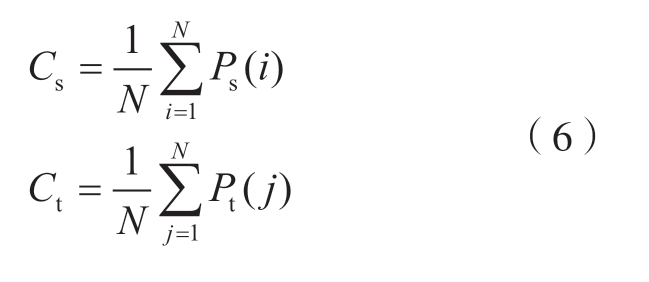

(2)对每组对应点计算重心。

式中,Ps(i)为点云PA 的特征点;Pt ( j)表示点云QA 的特征点。

(3)通过减去重心来中心化点云。

并对矩阵H = Ps' P 使用奇异值分解 (SVD)计算旋转矩阵,得到

使用奇异值分解 (SVD)计算旋转矩阵,得到

式中,H 为协方差矩阵;U、Σ、V 是通过奇异值分解法对H 分解后的3个矩阵。

(4)旋转矩阵R 和平移向量t 计算公式为

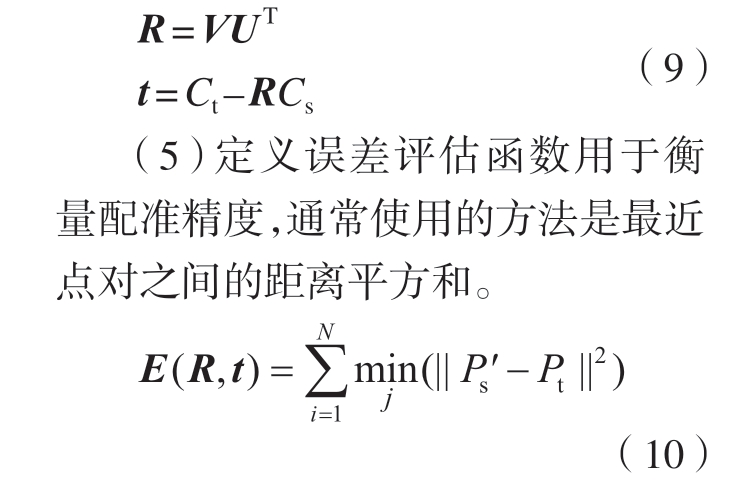

点云粗配准的精度通常达不到试验精度要求。进而,本文采用Trimmed ICP 算法来实现精配准以进一步缩小喷涂前与磨抛后的叶片位置误差,并得到变换矩阵T2(R,t)。与传统的ICP 算法相比,Trimmed ICP 在迭代配准过程中筛选出欧氏距离较大的邻近点集,从而显著增强了算法的鲁棒性和配准效果。经过粗配准和精配准得到的变换矩阵T 可以由T2T1 表示,也即坐标系O1 到坐标系O2 的变换矩阵。

可以由T2T1 表示,也即坐标系O1 到坐标系O2 的变换矩阵。

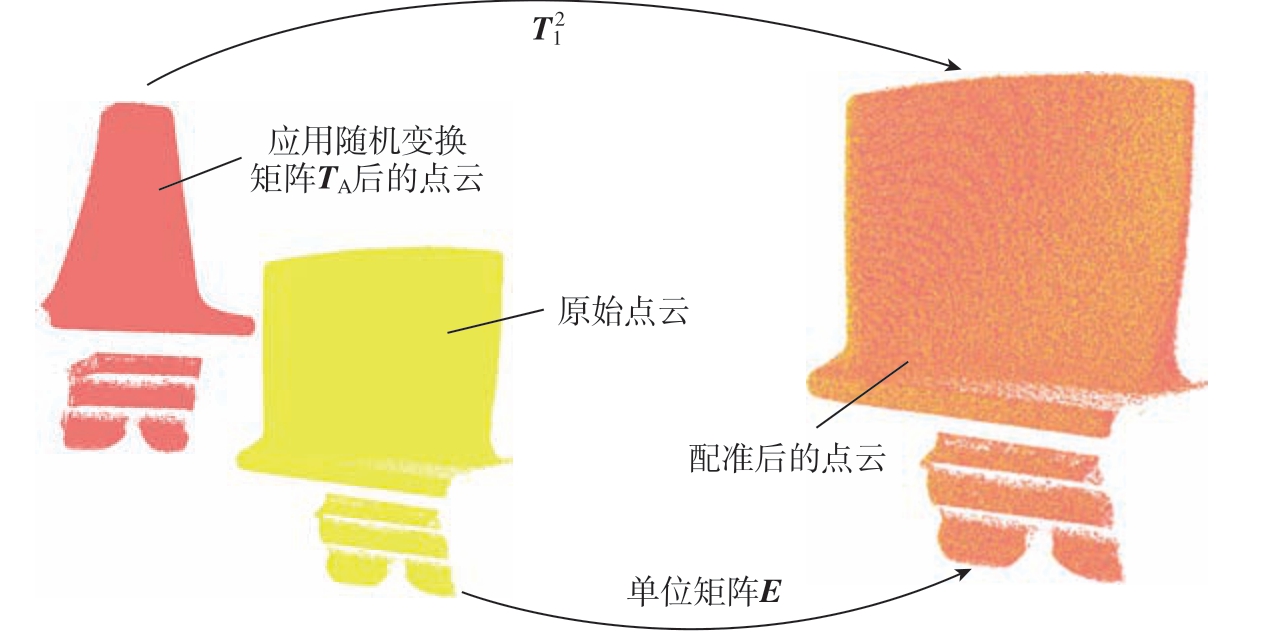

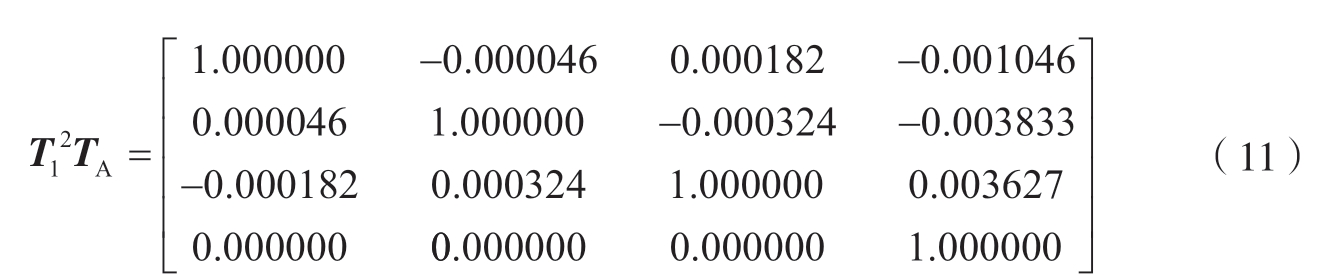

为验证点云配准的精确性,可以在两片相重合的相同点云中,对其中一片点云应用一个随机的变换矩阵TA,再通过点云配准得到配准变换矩阵T12,若两片点云重新重合,且T TA 与单位矩阵高度近似,则可验证配准方法的可行性,如图3 所示。通过对样品1 的点云进行配准验证后发现,两片点云几乎完全重合,误差值E(R,t)= 0.000532。

TA 与单位矩阵高度近似,则可验证配准方法的可行性,如图3 所示。通过对样品1 的点云进行配准验证后发现,两片点云几乎完全重合,误差值E(R,t)= 0.000532。

图3 叶片点云配准算法精确性验证

Fig.3 Verification of the accuracy of registration algorithm for blade point cloud

矩阵T TA 为

TA 为

1.4 厚度计算

涂层厚度的计算实际上是计算经喷涂和磨抛处理后的叶片点云与喷涂前叶片点云各对应点之间的距离。将变换矩阵T12 应用于磨抛后的叶身点云QB 得到Q'B 后,比较Q'B 与PB 这两片点云所对应的不同区域,即可计算出叶片不同区域的涂层厚度。

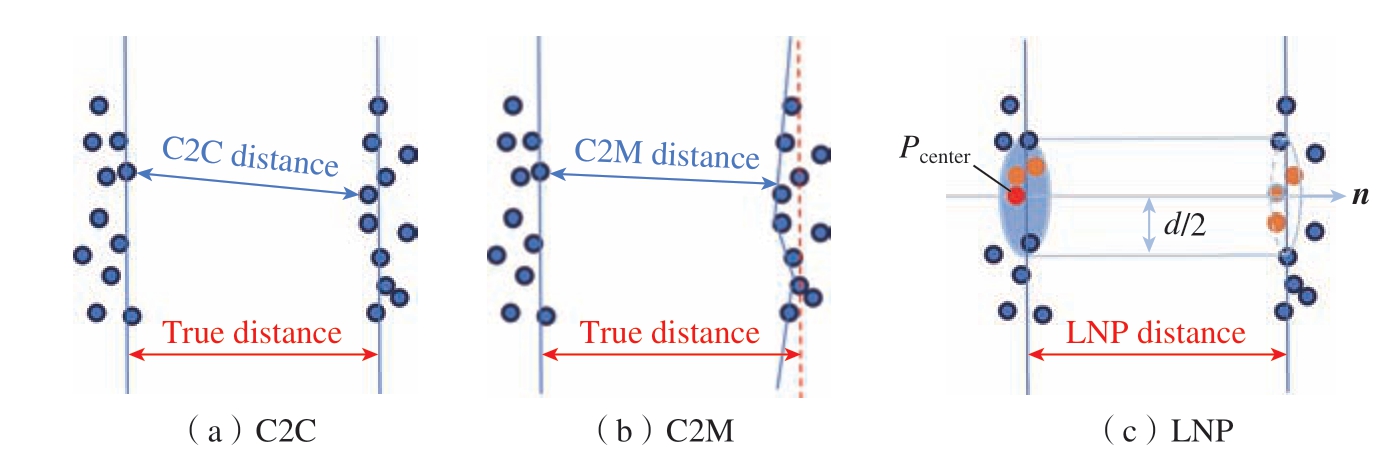

C2C(Cloud-to-cloud)方法是计算两个点云之间距离的最快且最简单的方式。该方法通过在参考点云中查找与比较点云中每个点最近的邻居,计算其欧氏距离。然而,C2C方法对点云的粗糙度、离群点以及点间距非常敏感,通常适用于密集点云的变化检测。由于涂层厚度在抛光后可能存在潜在的不均匀性,这种方法的计算结果可能不够准确。相对而言,C2M(Cloud-to-mesh)方法则通过在参考网格中搜索最近的三角形来计算距离。然而,参考点云构建的曲面网格可能因数据缺失或粗糙度过大而出现变形,甚至形成孔洞,导致计算结果异常。因此,通常需要后处理步骤来纠正或调整网格,以提高结果的可靠性和准确性。

本文提出的局部法向投影法(Local normal projection method,LNP)是一种能够直接检测点云表面的变化,而无需构建网格点云距离的计算方法。在变化计算过程中,该方法受空间点密度、表面粗糙度和不同采样位置的影响较小。因此,LNP更适合用于计算点云Q'B 与PB 之间的距离。该方法首先对点云进行下采样,以获取两组核心点。对于给定的核心点Pcenter,在其邻域内以一定半径拟合一个平面,从而定义法向量n。然后,以Pcenter 为起点,使用法向量n作为轴,并将d/2 作为投影半径,两个点云将在投影时与该圆柱体的体积相交。用两个点云沿圆柱轴的平均投影位置差异表示参考点云在Pcenter处的距离变化。此外,该方法提供了空间变化的置信区间,以估计局部距离测量的准确性。与 C2C 相比,LNP 在应对点密度变化、点云噪声和缺失数据方面表现出卓越的鲁棒性。C2C、C2M、LNP 3 种点云距离算法原理如图4 所示。

图4 不同点云距离算法原理区别

Fig.4 Difference of algorithm principle of point cloud distance

2 结果与讨论

2.1 叶片点云处理及厚度测量结果

为评估本文所提出的航空发动机涡轮叶片热障涂层厚度无损检测系统的可行性与精确性,本文针对3个叶片样品分别进行了试验。每个样品需要经过先喷涂后磨抛处理,在喷涂后和磨抛后分别测量叶片热障涂层厚度。

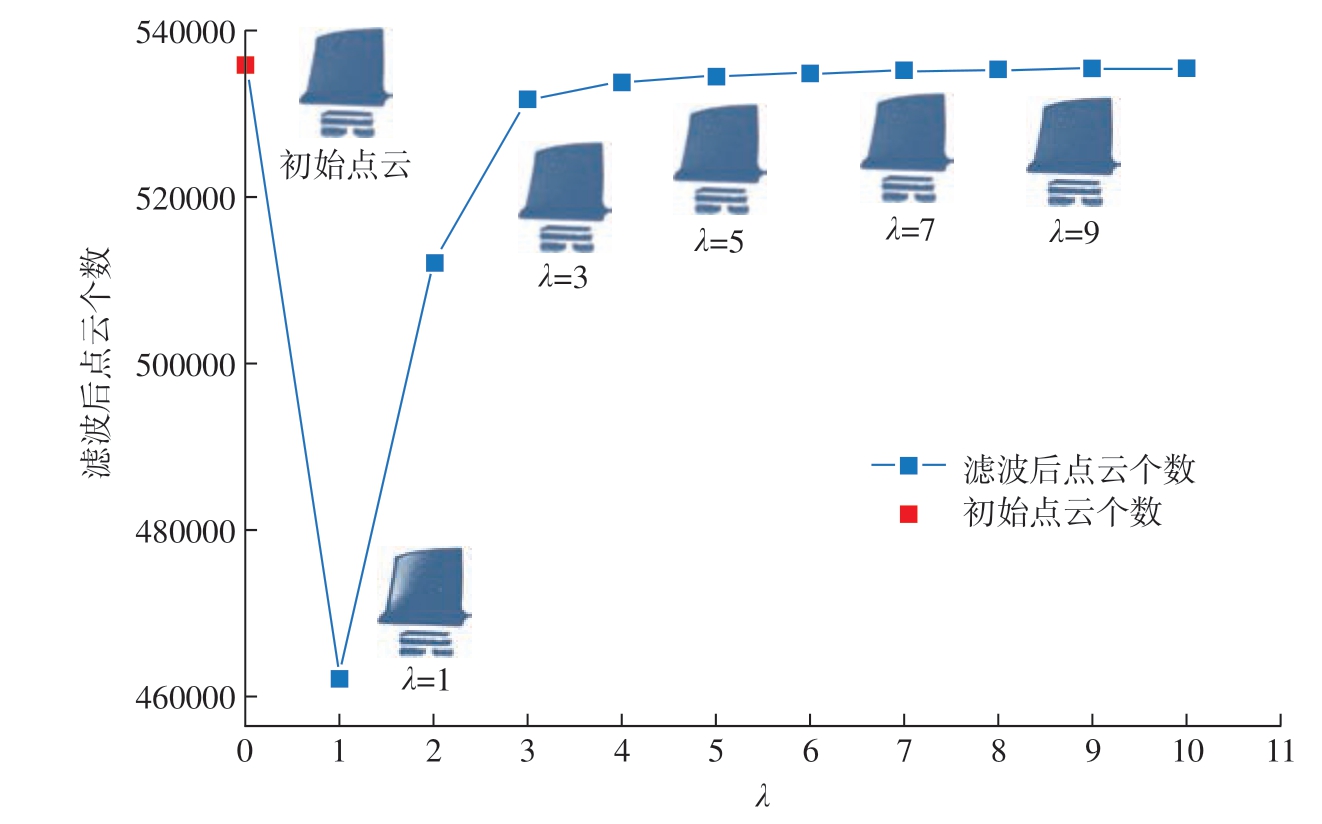

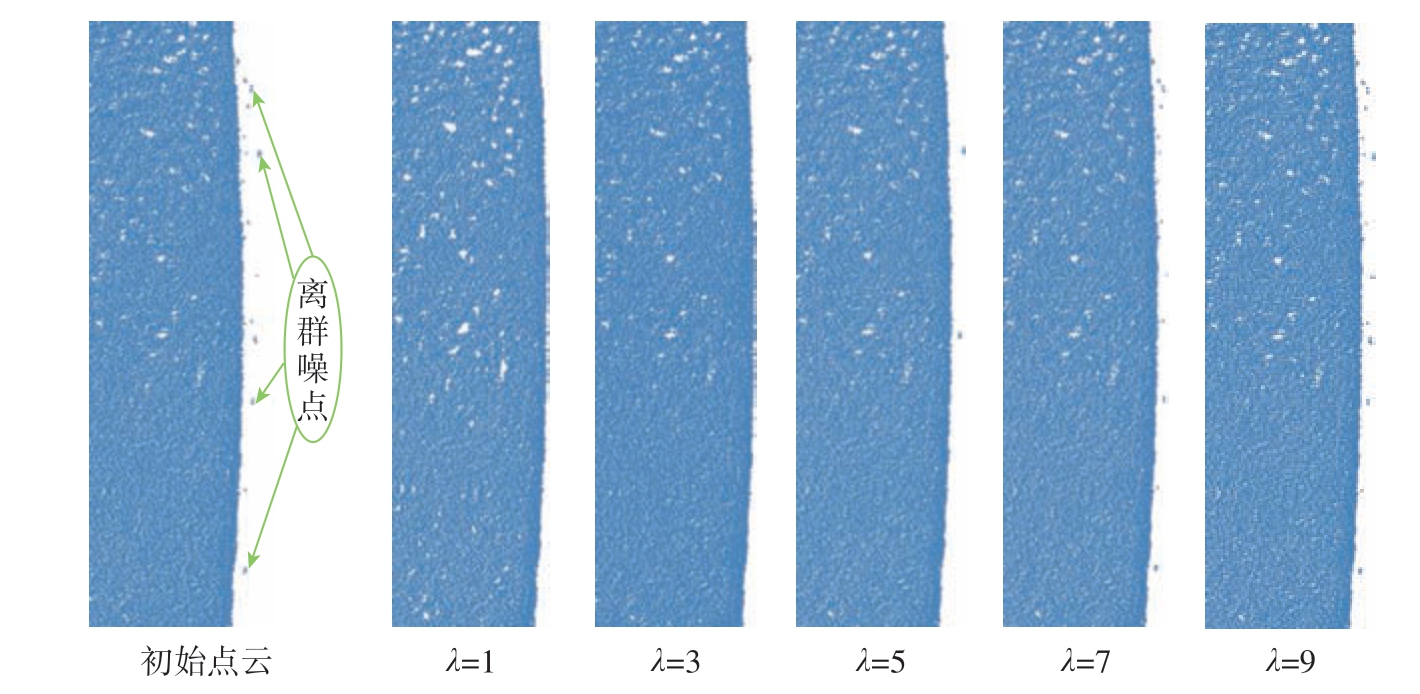

首先需要对采集到的初始点云进行SOR 滤波。以样品1 为例,改变滤波阈值λ,滤波结果如图5 所示。

图5 使用SOR 滤波器时λ 取不同值的滤波结果

Fig.5 Filtering results using SOR filter with different values of λ

观察发现叶片进气边处噪点较多,故选择此处观察滤波效果,如图6 所示。当λ < 3 时,阈值过小会导致有效点云被滤除,点云中的孔洞变大;而当λ > 3 时,点云数不会随着λ增大而明显减少,λ 越大遗留的噪点就越多,故而选择λ = 3 为最佳阈值。

图6 λ 取不同值时叶片进气边处滤波效果

Fig.6 Filtering effect at the leading edge of the blade when λ takes different values

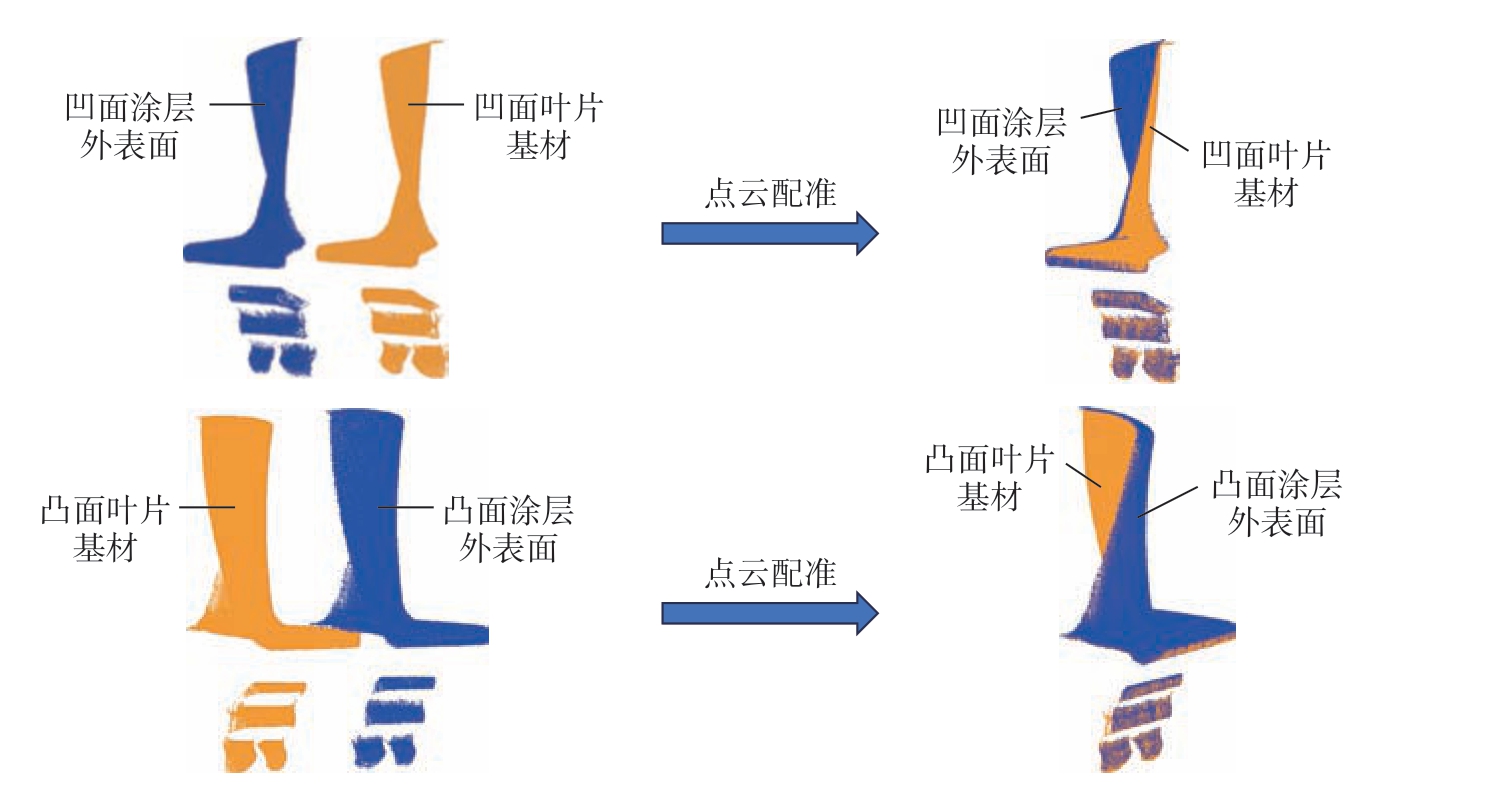

对于滤波后的点云,需要对其进行点云配准。本研究对3 个叶片进行了先喷涂再磨抛处理,进而将喷涂和磨抛后的叶片样本榫部点云与喷涂前的叶片榫部基材点云进行粗配准,得到的点云数量和误差函数值如表1 所示。样品1 的粗配准结果如图7 所示。

表1 喷涂和磨抛后叶片榫部点云与叶片基材点云粗配准结果

Table 1 Rough registration results of the blade tenon point cloud and blade substrate point cloud after spraying and polishing

工艺 样品 点云数量 E(R,t)喷涂样品1 66216 0.394616样品2 70048 0.172675样品3 67738 0.312279磨抛样品1 65924 0.34086样品2 70735 0.283172样品3 68971 0.309514

图7 榫部点云粗配准结果

Fig.7 Rough registration results of the point cloud at the joint area

从表1 中可以发现,采用基于特征匹配的粗配准算法对叶片装配误差修正有一定效果,3 个样品的配准误差值E(R,t)均不大于0.4,平均误差值为0.302186,但对于几百微米的涂层而言,精度仍然不够。因此,为进一步减小装配误差,还需要利用Trimmed ICP 算法进行精配准。

表2 列出了样本1、2 和3 的精细配准结果。可以观察到,经过精细配准后,误差E(R,t)平均值为0.004098,相较于粗配准降低了一个数量级,平均配准时间为9.47 s。最终,以经过磨抛处理的样品1 为例,其配准前后叶片基材点云与涂层外表面点云相对位置如图8 所示。

表2 喷涂和磨抛后叶片榫部点云Trimmed ICP 算法配准结果

Table 2 Registration results of the Trimmed ICP algorithm for the blade tenon point cloud after spraying and polishing

工艺 样品 配准时间/s E(R,t)喷涂样品1 9.4 0.004732样品2 11.3 0.003795样品3 7.9 0.004431磨抛样品1 10.2 0.004092样品2 7.4 0.003922样品3 10.6 0.003617

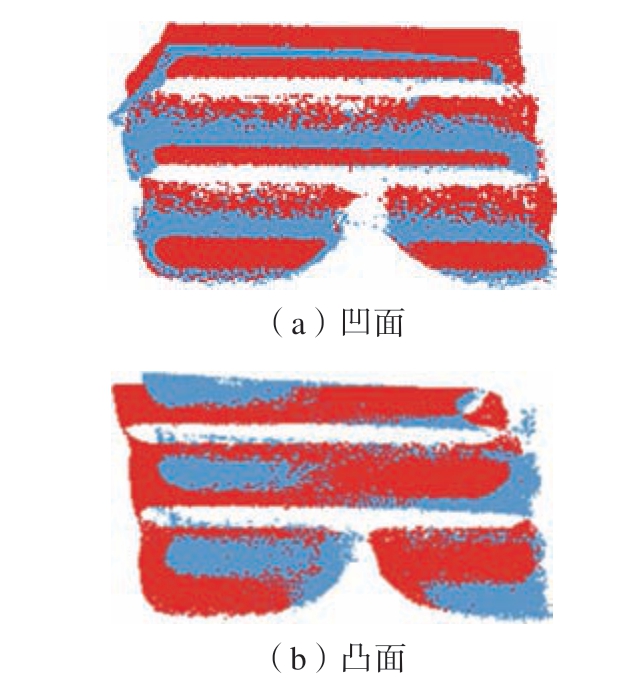

图8 点云配准后叶片基材与涂层外表面点云相对位置

Fig.8 Relative position of point clouds of the blade substrate and coating outer surface after registration

由图8 可见,经过配准后的叶片榫部点云呈现蓝黄相间状态,这表示喷涂前与磨抛后叶片榫部点云经过配准后已经重合。而对于叶身部分,内侧黄色的叶片基材表面点云与外侧蓝色的涂层外表面点云之间的距离即为涂层厚度。

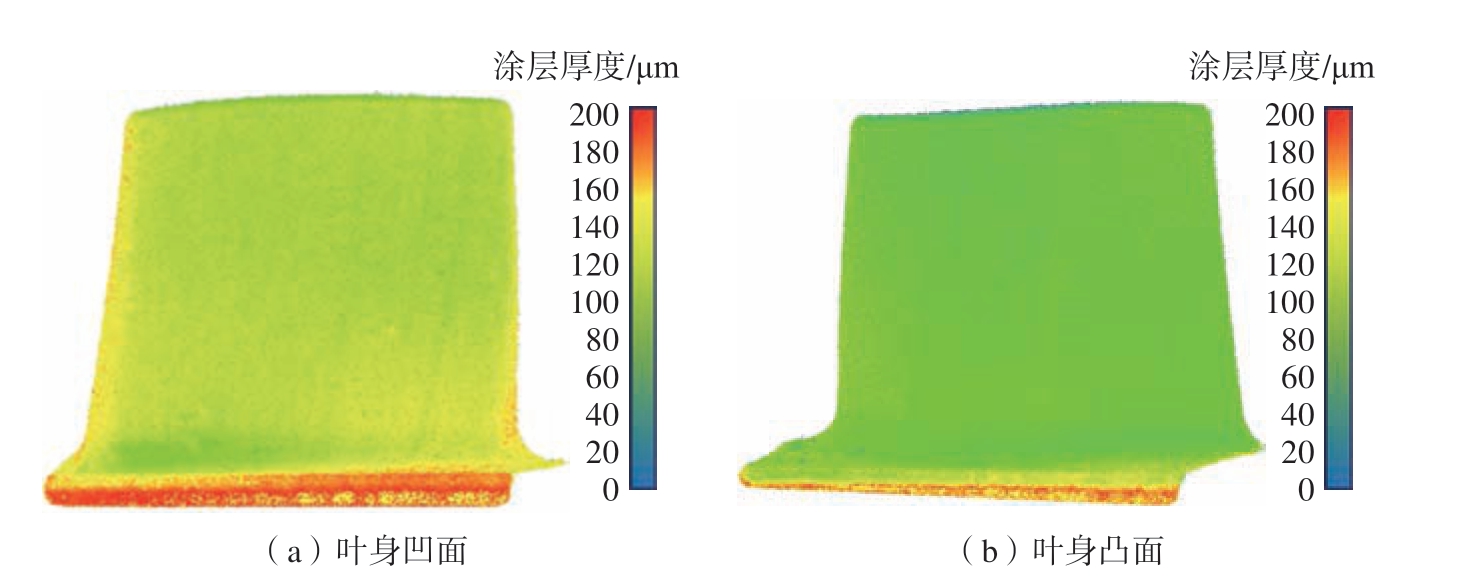

图9 展示了样品1 的涂层厚度分布情况。经过磨抛后,凹面叶身大部分区域涂层厚度为100 ~ 140 μm,而凸面叶身大部分区域涂层厚度为80 ~ 120 μm。此外,缘板侧面厚度较大,是因为该区域未进行磨抛,而凹面缘板及进气边处涂层厚度略大于凹面叶身,这可能是由于该区域磨抛效果不足。

图9 样品1 叶身凹面和凸面涂层分布

Fig.9 Coating distribution on the concave and convex surfaces of sample 1

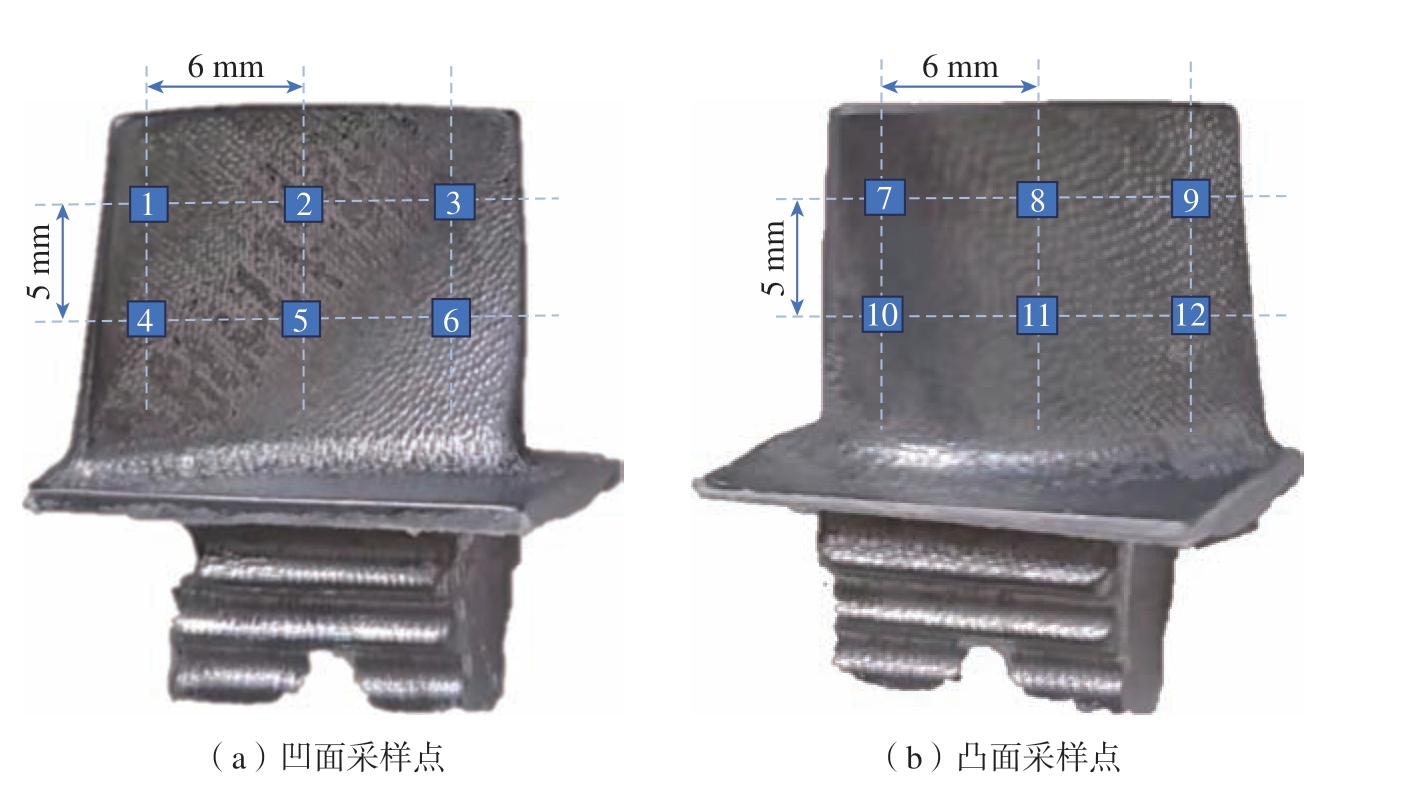

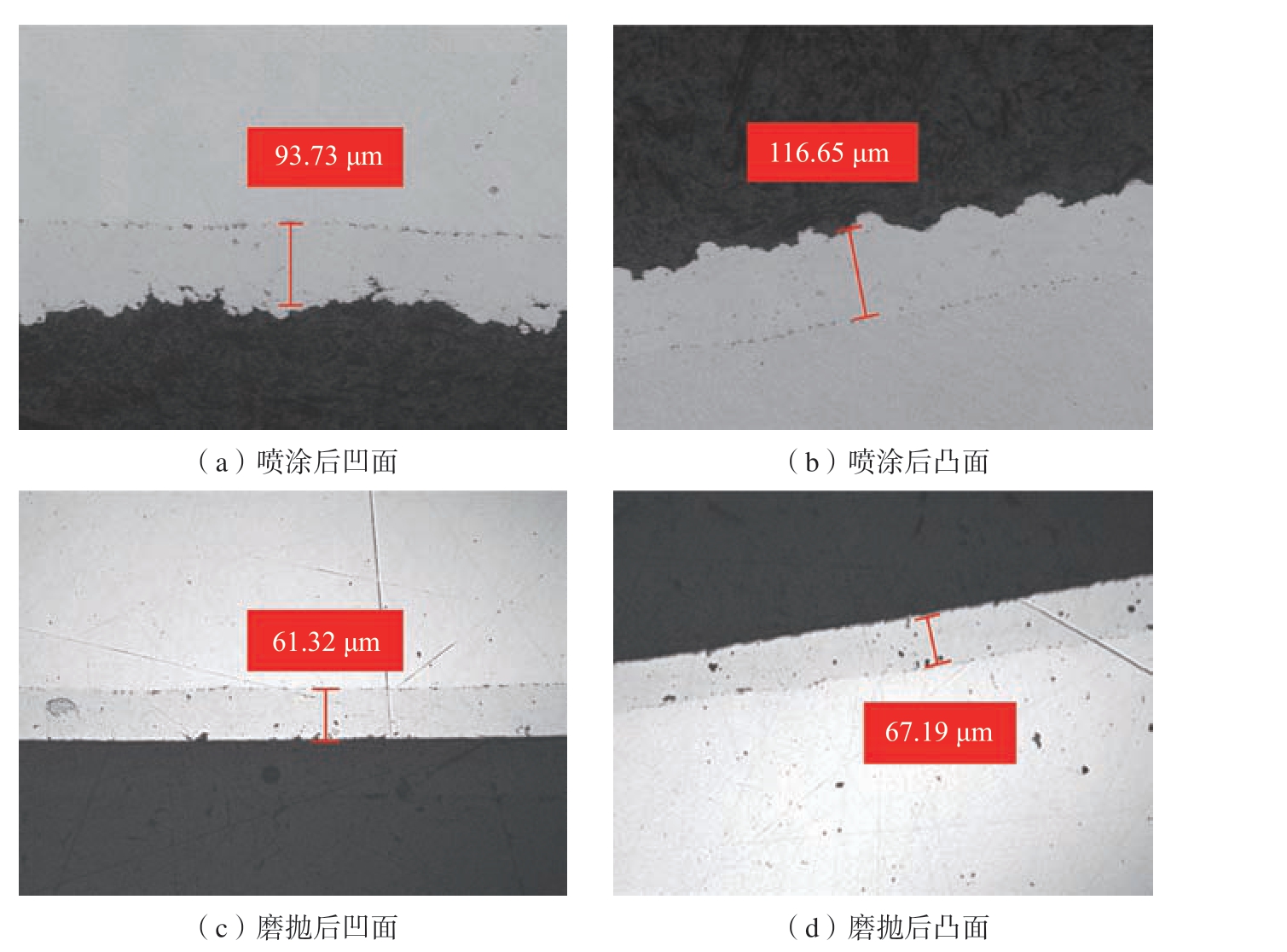

如图10 所示,为进一步验证试验的可靠性,本文将在叶片叶身上取12 个测量位置,将每个位置的计算值与测量值相比较。其中计算值为本文涂层厚度计算方法所得,而测量值是通过电火花切片后用金相显微镜测量而得。在显微镜下选择100μm×100 μm 大小的区域,计算该区域内的平均厚度,即可获得每个叶片测量位置的涂层厚度测量值,如图11 所示。

图10 叶片叶身测量位置采样点示意图

Fig.10 Schematic diagram of measurement sample points on the blade body

图11 在金相显微镜下测量叶片凹凸面涂层厚度

Fig.11 Measured coating thickness of the concave and convex surfaces of the blade under the metallographic microscope

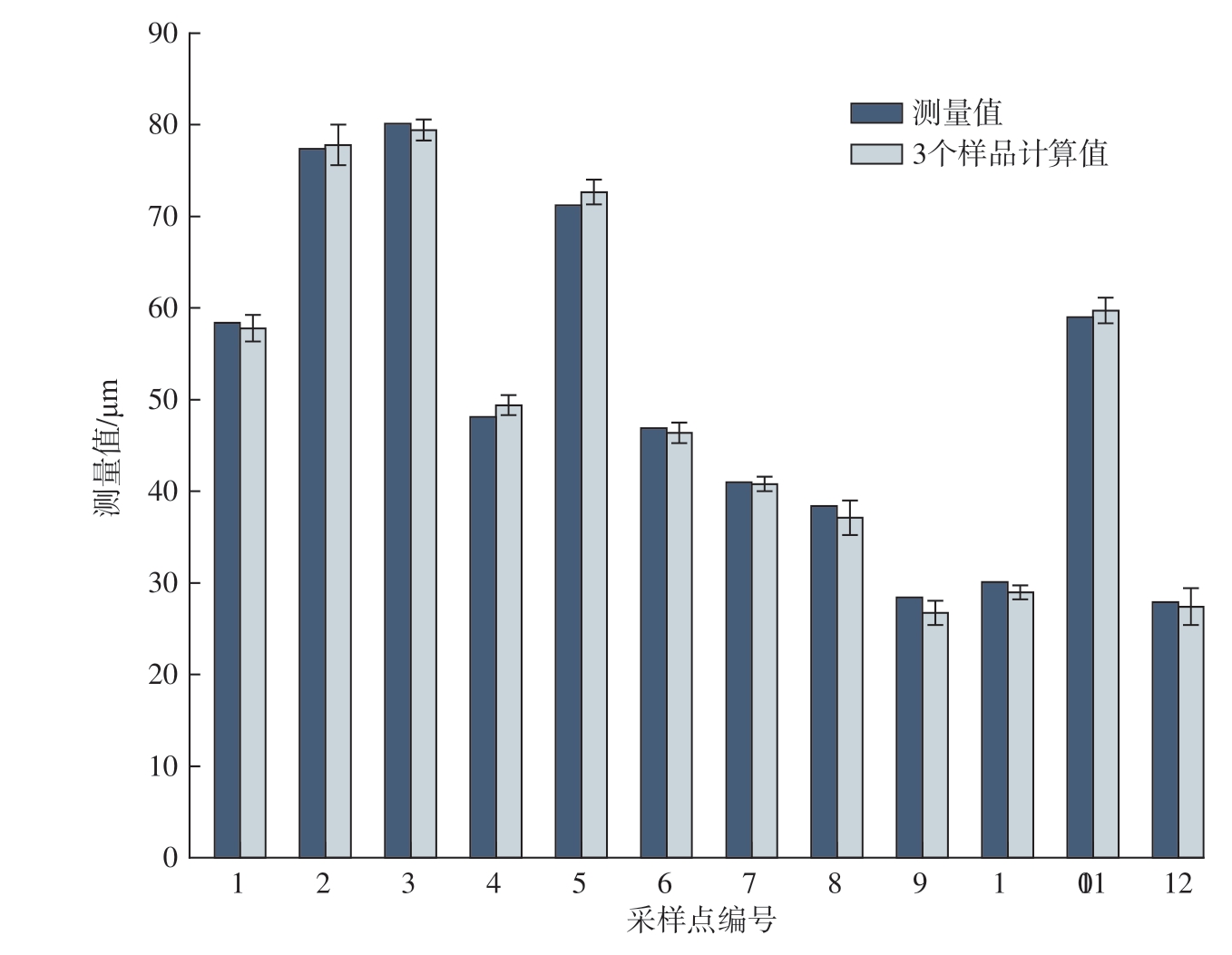

对于喷涂后与磨抛后的叶片,其热障涂层厚度计算值与测量值的对比结果分别如图12 和13 所示。

图12 喷涂后叶片涂层厚度测量值与计算值对比

Fig.12 Measured and calculated values comparison of blade coating thickness after spraying

图13 磨抛后叶片涂层厚度测量值与计算值对比

Fig.13 Measured and calculated values comparison of blade coating thickness after grinding and polishing

喷涂后3 个样品在12 个测量位置下的平均相对误差分别为2.69%、2.54%、2.07%,最小相对误差分别为0.72%、0.63%、0.49%,最 大 相 对误差为4.69%、3.73%、3.01%。而磨抛后的平均相对误差分别为2.79%、2.66%、3.08%,最小相对误差分别为0.41%、0.74%、0.69%,最大相对误差为5.01%、4.24%、4.93%。进一步对喷涂和磨抛后的两组数据进行综合分析,计算得到叶片凹面和凸面的平均相对误差,分别为2.83%和2.56%,最大厚度偏差为3.571 μm。两组数据表明本文的涂层厚度测量方法是可行的,精度在可接受范围内。

2.2 误差分析

系统误差主要包括点云采集误差、点云配准误差和厚度计算误差。

(1)点云采集误差。本试验使用的直线激光扫描仪x 方向的分辨率为13 ~ 17 μm,而叶片点云的实际间距为14 ~ 16 μm。试验中叶片的扫描方向决定了涂层厚度沿z 方向的变化,因此x 方向分辨率不影响测量。直线激光扫描器的z 方向线性度为0.004% ~ 0.006%,导致 z 方向测量误差约为1.5 μm,可以校准线激光器以纠正此误差。此外,由于抛光后的叶片表面更光滑,传感器可能无法捕捉到叶片表面的精细特征,从而导致点云的部分损失。在这种情况下,调整扫描参数和角度、增加辅助光源、增强表面反射,可以提高点云采集的质量。

(2)点云配准误差。配准算法的选择和参数的设置会导致榫部点云没有完全对齐,从而影响厚度计算的结果。为了减小这一误差,进行了不同配准参数试验,并使用误差函数值E(R,t)和点云重叠等指标对配准结果进行了分析。榫部点云配准的最终E(R,t)为0.0041,精配准的平均时间为9.47 s。此外,榫部点云滤波为配准提供了更好的初始条件,提高了配准过程的精度和效率。

(3)厚度计算误差。在点云距离计算部分介绍了现有点云距离计算方法的主要优点和缺点。其中,C2C 算法对点云中的粗糙度、离群值和点间距敏感。对于不均匀变化的涂层,它不能实现精确的距离测量。C2M 算法在平面上表现良好,但对于非常粗糙和缺乏数据的点云,网格可能会扭曲甚至有孔洞。因此,C2C和C2M 算法不适合精确测量涂层厚度。LNP 法可以直接检测点云表面的变化,受空间点密度和表面粗糙度的影响较小,核心点的引入也显著减少了计算时间。然而,如果参考点云和比较点云在法向方向上不相交,LNP 算法将无法计算距离值。因此,为了获得更准确的结果,在扫描时获得完整的点云数据非常重要。此外,在使用金相显微镜观察涂层厚度时,测量值与实际值之间存在一定程度的误差,测量点位置的选择不一致也会造成误差。

3 结论

本文提出了一种基于三维点云数据的航空发动机涡轮叶片热障涂层厚度无损检测方法。通过对线激光传感器扫描叶片产生的点云进行预处理、配准并计算点云之间的距离,从而确定涂层的厚度。根据试验得出以下结论。

(1)在采用SOR 滤波器消除点云噪点时,针对本研究采集的叶片点云选取阈值λ = 3 时滤波效果最佳。

(2)结合配准结果以及涂层厚度的计算值与测量值对比的结果发现,先对点云进行基于特征匹配的粗配准,再用Trimmed ICP 算法来实现精配准,这种配准方式能极大程度上减小叶片装夹误差。

(3)相较于C2C 和C2M 算法,本文提出的局部法向投影法在计算点云距离时受空间点密度和叶片表面粗糙度的影响较小,能够有效减小厚度计算值误差。

(4)采用金相显微镜测量涂层厚度,并与本试验结果进行比较。综合喷涂后和磨抛后的两组数据,叶片凹面和凸面的平均相对误差显著低于工业生产过程中涂层厚度测量所要求的误差范围。在曲率变化较小的区域,测量结果更为准确。试验结果表明,该方法能准确测量涂层厚度,与实际值吻合较好。此外,本文提出的方法对涂层的材料要求相对较低,适用于广泛的涂层厚度测量场景。

[1]ALAMI A H, GHANI OLABI A,ALASHKAR A, et al.Additive manufacturing in the aerospace and automotive industries:Recent trends and role in achieving sustainable development goals[J].Ain Shams Engineering Journal, 2023, 14(11): 102516.

[2]何玉怀, 苏彬.中国航空发动机涡轮叶片用材料力学性能状况分析[J].航空发动机, 2005, 31(2): 51–54, 58.HE Yuhuai, SU Bin.Mechanical property status of Chinese aeroengine turbine blade materials[J].Aeroengine, 2005, 31(2): 51–54, 58.

[3]李鹏涛, 左洪福, 肖文, 等.航空发动机叶片损伤及其修复技术研究与展望[J].航空学报, 2024, 45(15): 029635.LI Pengtao, ZUO Hongfu, XIAO Wen,et al.Research and prospect of aero engine blade damage and its repair technology[J].Acta Aeronautica et Astronautica Sinica, 2024, 45(15):029635.

[4]MONDAL K, NUÑEZ L, DOWNEY C M, et al.Recent advances in the thermal barrier coatings for extreme environments[J].Materials Science for Energy Technologies, 2021, 4: 208–210.

[5]YAO Y D, AI Y T, GUAN P, et al.Thermal fatigue life predication of thermal barrier coatings by 3D hill-like model and GA[J].Surface and Coatings Technology, 2021, 426: 127771.

[6]KELLY M, SINGH J, TODD J, et al.Metallographic techniques for evaluation of thermal barrier coatings produced by electron beam physical vapor deposition[J].Materials Characterization, 2008, 59(7): 863–870.

[7]YU Y T, ZHANG D J, LAI C, et al.Quantitative approach for thickness and conductivity measurement of monolayer coating by dual-frequency eddy current technique[J].IEEE Transactions on Instrumentation and Measurement,2017, 66(7): 1874–1882.

[8]QIAN C, KOU X, PEI C X, et al.Topcoat thickness measurement of thermal barrier coating using grating laser acoustic spectrum method[J].Ceramics International, 2022, 48(3):3676–3684.

[9]UNNIKRISHNAKURUP S, DASH J,RAY S, et al.Nondestructive evaluation of thermal barrier coating thickness degradation using pulsed IR thermography and THz-TDS measurements:A comparative study[J].NDT & E International,2020, 116: 102367.

[10]张宗华, 刘巍, 刘国栋, 等.三维视觉测量技术及应用进展[J].中国图象图形学报, 2021, 26(6): 1483–1502.ZHANG Zonghua, LIU Wei, LIU Guodong,et al.Overview of the development and application of 3D vision measurement technology[J].Journal of Image and Graphics, 2021, 26(6): 1483–1502.

[11]魏振忠, 李苏祺, 张广军.一种地形轮廓特征的立体视觉三维重建方法[J].航空学报, 2009, 30(6): 1070–1076.WEI Zhenzhong, LI Suqi, ZHANG Guangjun.3D reconstruction method of terrain contour features based on stereo vision[J].Acta Aeronautica et Astronautica Sinica, 2009, 30(6):1070–1076.

[12]WANG G, LI W L, JIANG C, et al.Trajectory planning and optimization for robotic machining based on measured point cloud[J].IEEE Transactions on Robotics, 2021, 38(3):1621–1637.

[13]CHEN W, LI X, GE H L, et al.Trajectory planning for spray painting robot based on point cloud slicing technique[J].Electronics,2020, 9(6): 908.

[14]YANG F, CAI Z H, CHEN Y P, et al.A robotic polishing trajectory planning method combining reverse engineering and finite element mesh technology for aero-engine turbine blade TBCs[J].Journal of Thermal Spray Technology,2022, 31(7): 2050–2067.

[15]李佳男, 王泽, 许廷发.基于点云数据的三维目标检测技术研究进展[J].光学学报, 2023, 43(15): 1515001.LI Jianan, WANG Ze, XU Tingfa.Threedimensional object detection technology based on point cloud data[J].Acta Optica Sinica, 2023,43(15): 1515001.

[16]CHEN X X, ZHAO H, ZHOU G Y, et al.PQ-transformer: Jointly parsing 3D objects and layouts from point clouds[J].IEEE Robotics and Automation Letters, 2022, 7(2): 2519–2526.

[17]周晓红.线激光点云数据处理关键技术研究[D].南京: 南京邮电大学, 2022.ZHOU Xiaohong.Research on key technologies of line laser point cloud data processing[D].Nanjing: Nanjing University of Posts and Telecommunications, 2022.