现代大型民用飞机制造技术正朝着智能化、自动化的方向迈进,数字化制造工艺在提高飞机性能、延长服役周期方面发挥着至关重要的作用[1–5]。当前,在大型民用飞机整机对接过程中,自动化对接系统如基于三坐标POGO 柱[6]的分布式系统和托架式[7]整体对接系统虽然已经得到广泛应用,但大部件运输和上架仍然依赖传统天车吊装,现场部件定位仍离不开“眼看——嘴喊——手推”的人工操作,上架时间长,定位精度低,人员压力大,无法适应国产大飞机未来数字化、批量化的生产需求。因此,如何实现全流程自动化、高精度、智能化的大型飞机部件运输定位,已成为提高国产大飞机市场竞争力的重要课题。

近十年来,空客和波音等国外先进航空制造企业基于更为灵活、智能的自动导引车 (Automated guided vehicle,AGV)开展了大量大部件自动化运输方法研究,如空客2014 年就在“未来工厂”概念演示中提出基于AGV 进行飞机部件的自动化运输,并采用KUKA omniMove 大型重载AGV 进行A350 XWB 机翼运输和A380 大 部 段 运 输[8–9]。波 音 则 在 机身垂直总装制造 (Fuselage automated upright build,FAUB)项目中尝试通过AGV 搭载机器人进行移动协同,完成机身大部件的自动制孔和铆接[10]。在国内,中航工业沈飞、制造院等也相继开展了基于室内GPS 等测量设备的AGV 导航和移动机器人加工定位技术研究[11–12]。然而,现有的重载AGV 系统单体承载能力受限、占地面积较大、定位精度仍然较低,尤其在复杂的工业环境中,灵活性和适应性不足,依靠多AGV 或机器人协同编队运输大型装备和机身部件是未来公认的研究方向[13]。

在多台AGV 协同运输系统中,各个定位器间的相互高精度定位是实现控制的前提。多设备协同过程除关注定位精度、测量范围等常规指标外,更关注测量系统的动态性、灵活性、同步性及自动化能力等新需求,这是传统方法如路标定位[14–15]、视觉\激光SLAM[16–18]、激光跟踪定位[19]等无法实现的。路标定位精度较高,但二维码、标志的铺设限制了AGV 的运动轨迹,无法实现协同调整;视觉\激光SLAM 导航基于地图特征匹配确定位姿,不受标志轨迹限制,但容易受环境和光照变化影响,计算量大、速度慢、精度低,无法满足协同的高精度要求;激光跟踪仪等大空间精密测量设备测量精度高,但只能进行单点测量,无法实时获取多台AGV 位姿,若采用多台跟踪仪组网成本过高,并难以同步。同时,现有控制方法大多从对象本身出发,虽然有诸如PID 控制、模型预测控制、主/被动柔顺控制、模糊控制等方法理论[20–24],但缺乏大场景下统一的时间和空间基准,各个AGV 智能单元间受到各自定位周期、控制节拍和计算能力等因素制约,仍处于独立运行状态,无法建立系统级“测量–控制”闭环,难以实现协同。

与传统设备不同,工作空间测量定位系统 (Workspace measuring and positioning system,wMPS)是基于多站组网定位原理的新形态动态测量场仪器,通过精密旋转关联时间和空间,将方位角度信息调制在多激光旋转扫描过程中构成超稳定“光场”,根据空间角度或长度或二者组合交会约束实现空间点坐标的精确测量。wMPS 场景范围大,时间和空间基准容易统一,可实现自定位,具有优良的多任务并行测量能力,是当前技术条件下实现多AGV 车间级协同运输优选方案。因此,本文将wMPS与模糊PID 控制结合,将wMPS“光场”测量概念进一步拓展至多AGV运输过程的完整测控闭环,提出基于“光场”的高精度协同运输方法。在车间范围通过wMPS 测量场对多台AGV 工装进行高精度实时定位,采用模糊PID 控制策略校正其运动偏差,设计适应复杂工业现场的多车编队协同方案,并进行验证,最终实现控制精度与控制性能的平衡,满足运输过程中高精度协同的需求。

1 方案设计与原理研究

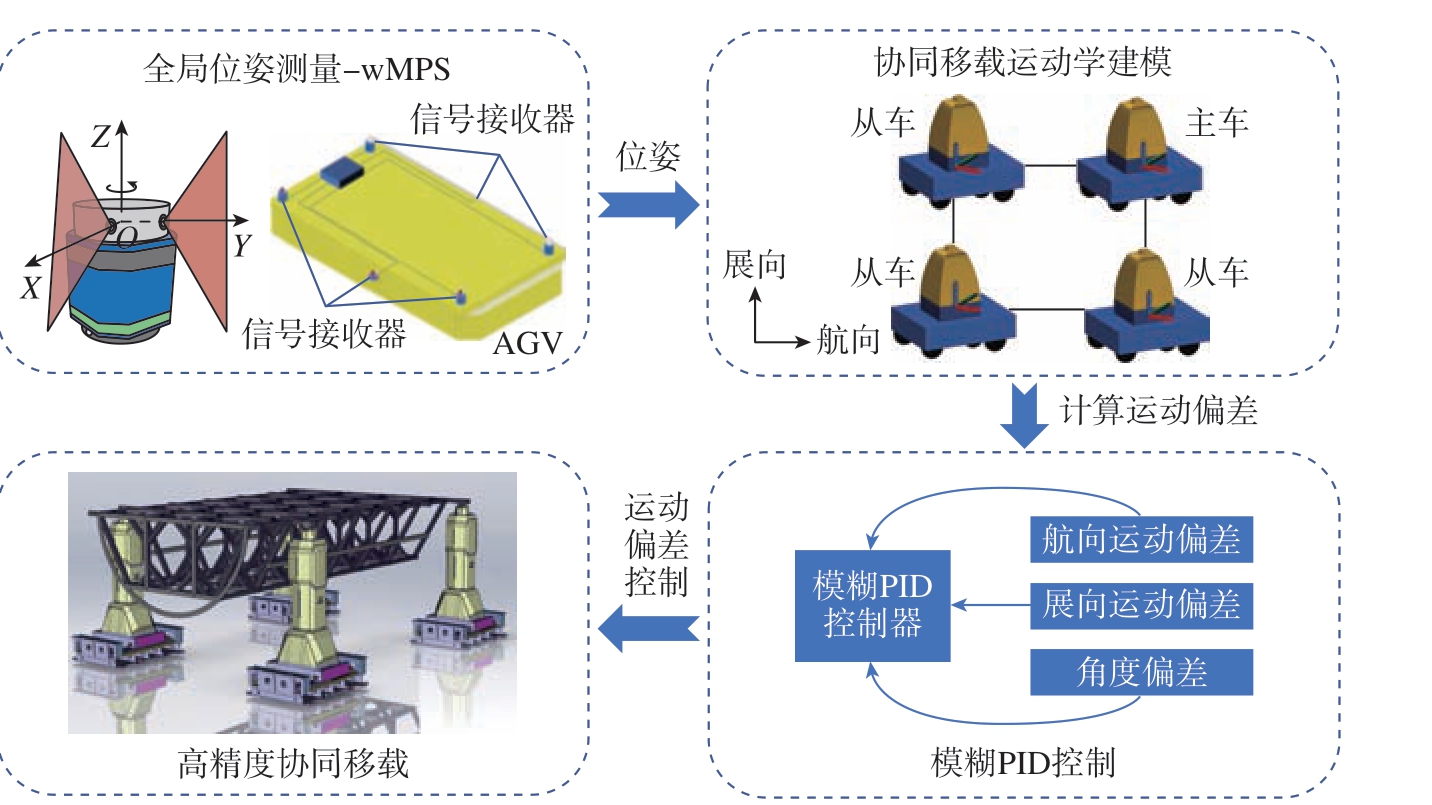

针对目前多AGV 协同运输飞机部段的需求,提出一种基于wMPS 激光测量场定位进行“光场控制”的协同运输方案。方案原理如图1 所示,分为3 部分:基于wMPS 系统的激光扫描全局定位测量;多AGV 协同运输系统运动学建模;基于模糊PID 控制的协同运输算法设计。wMPS 激光测量系统负责对工作区域内的AGV 进行精确定位,从得到的位姿数据通过运输系统的运动学模型计算出运动偏差,最后通过控制系统矫正偏差,实现协同运输过程中的高精度控制。

图1 “光场”定位协同运输系统组成

Fig.1 Components of "light-field" positioning collaborative transportation system

1.1 wMPS 测量定位原理

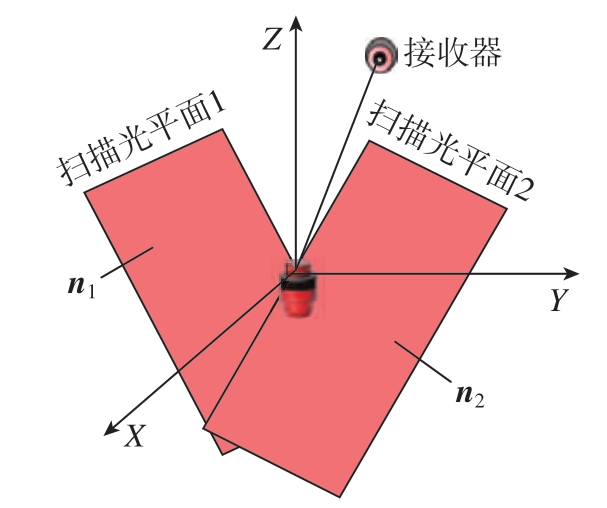

wMPS 由发射站、接收器、前端处理器 (用于处理数据)与后端中心计算机组成。发射站向测量区域内不断发射固定时间周期的同步光信号和两个红外激光扫描光平面,接收器接收到同步光和扫描光信号后,将数据发送至前端处理器即可解算出接收器的空间坐标。发射站扫描模型如图2 所示,其中,n 表示扫描光平面的法向量。

图2 发射站扫描模型

Fig.2 Scanning model of the emission station

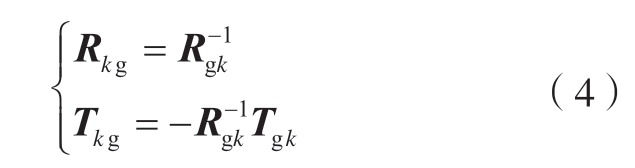

每次同步光信号触发时,扫描光平面的方程可表示为

式中,k 为发射站编号;i 为光平面序号,取值为1 和2;[aki,bki,cki,dki]为发射站的内参,在发射站装配后通过标定得到,固定不变。

发射站工作时,旋转头以固定的角速度ωk 旋转,若某一接收器同时接收到两个及以上发射站光信号时,每个发射站可以提供两个约束方程,通过标定每个发射站相对于世界坐标系的旋转矩阵Rgsk 和平移矩阵Tgsk,也称为发射站外参,可计算出接收器在世界坐标系下的坐标[xg,yg,zg]。

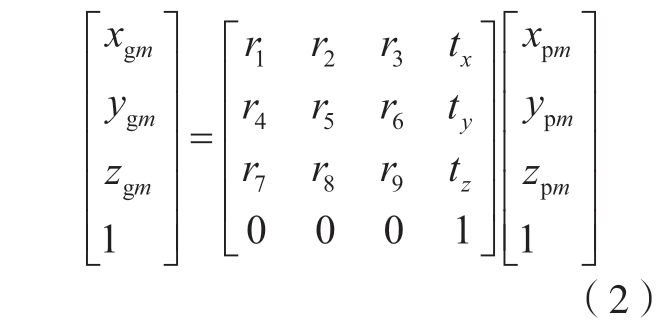

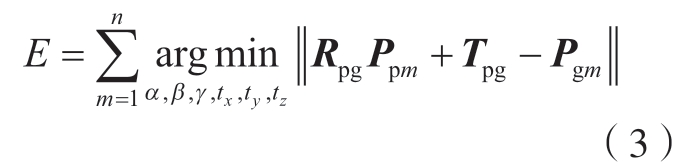

为了获得AGV 在世界坐标系下的位姿,需要在AGV 车身上布置一定数量的接收器,标定接收器在车辆坐标系下的位置,以此解算车辆在世界坐标系下的位姿。AGV 在世界坐标系下的位姿包括3 个坐标值和3 个轴的旋转角度。假设接收器在AGV 坐标系下的坐标为[xpm,ypm,zpm],m 为测量点编号,则有

其中旋转矩阵有3 个未知数,平移向量有3 个未知数,共需求解6 个未知数,每个对应点提供2 个约束方程,可以将其转换为最优化问题,即

上述问题可以采用单位四元数或奇异值分解 (SVD) [23]等方法求解,本文使用SVD 进行解算。实际运输过程中,由于复杂的现场环境和场地大小的约束,接收器可能无法同时接收到两个及以上发射站的光信号,无法解算世界坐标,此时可以通过多站周向约束方法对AGV 进行定位。

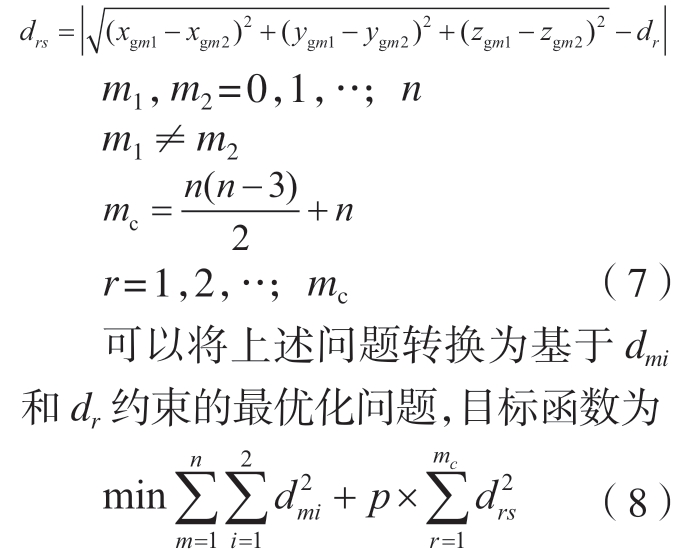

假设发射站的数量为s,编号为k,发射站k 对应坐标系到世界坐标系的转换关系为

车体上的接收器数量为n,编号为m。当接收器m 接收到发射站k的信号时,在发射站k 的坐标系下,接收器m 处的光平面参数为[akiθ,bkiθ,ckiθ,dkiθ],其 中i = 1,2。将 其 转 换 到世界坐标系下,可表示为[agkiθ,bgkiθ,cgkiθ,dgkiθ],且有

通过事先标定车辆坐标系,得出各接收器之间在车体坐标系下的距离dr,则待测坐标值之间的距离和dr的差值为

式中,p 为惩罚因子。式 (8)在n≥3时可以得到解算,使用Levenberg-Marquardt (L-M)算法对其求解[24]。为保证运输全过程的良好定位,每辆AGV 上安装6 个接收器用于解算位姿,当接收器可以解算出世界坐标时,使用SVD 方法求解姿态;当光平面交会条件不佳时,使用多站伪交会方法对AGV 定位。

1.2 协同运输系统运动学建模

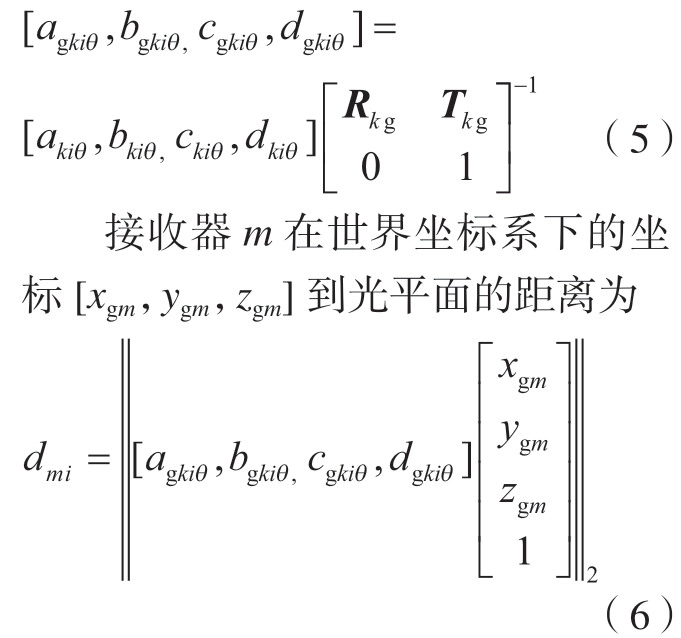

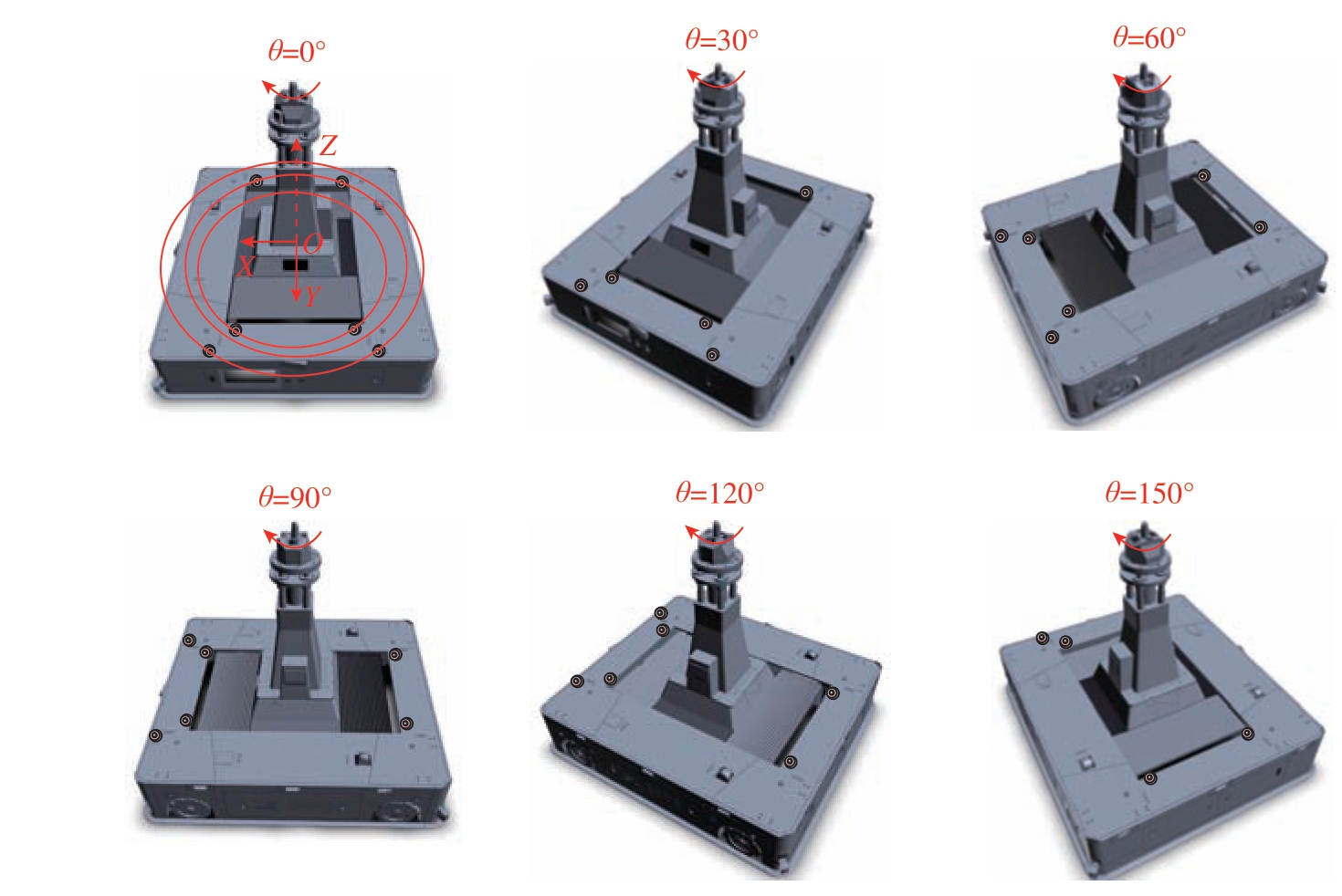

得到AGV 位姿信息后,建立AGV 协同运输运动学模型,评估运动过程中的偏差及偏差变化率。试验所用的AGV 装有麦克纳姆轮,可以进行全向移动。调整4 个轮子的转速,实现AGV 整体的平移和旋转,速度设定由AGV 搭载的可编程逻辑控制器(PLC)完成,只须发送运动指令即可。

在地面平坦的情况下,用 (x,y,θ)简化表示AGV 的位姿,x 和y 分别为车辆坐标系原点在世界坐标系下的位置,θ 为车辆坐标系相对于世界坐标系的夹角。车辆坐标系需要事先标定,在车辆的回转轴上选取一点作为原点,以车辆的两个平移方向作为坐标轴。标定时在车体上安装6 个接收器,控制AGV 零半径回转,将各接收器的轨迹拟合为圆,即可找出回转轴,其他两个坐标轴同理。车辆坐标系的建立如图3 所示。

图3 车体坐标系标定

Fig.3 Calibration of vehicle body coordinate system

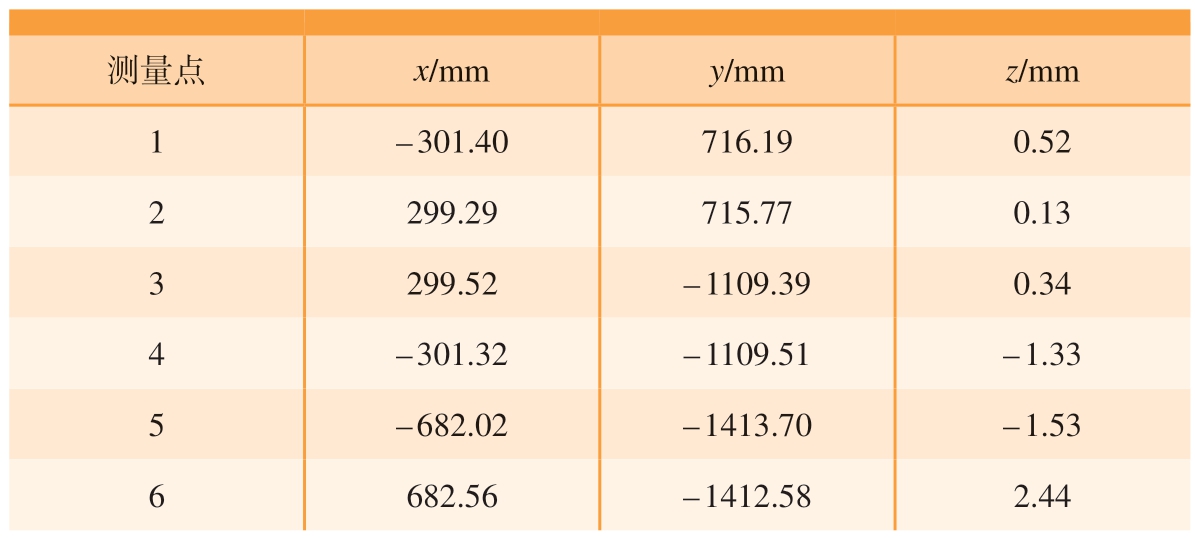

以其中一台AGV 为例,标定后6 个接收器在车辆坐标系下的位置如表1 所示。

表1 AGV 标定结果

Table 1 Results of AGV calibration

测量点 x/mm y/mm z/mm 1– 301.40 716.19 0.52 2 299.29 715.77 0.13 3 299.52 – 1109.39 0.34 4– 301.32 – 1109.51 – 1.33 5– 682.02 – 1413.70 – 1.53 6 682.56 – 1412.58 2.44

运输过程中4 台AGV 协同配合,为了保证部段不会受到过大内力造成损坏,需要保持AGV 间的相对位置不变。选用领航–跟随法进行编队。运输过程中以一辆AGV 作为主车,其余3 车作为从车跟随,通过控制运动误差保持从车与主车的相对位置关系不变。

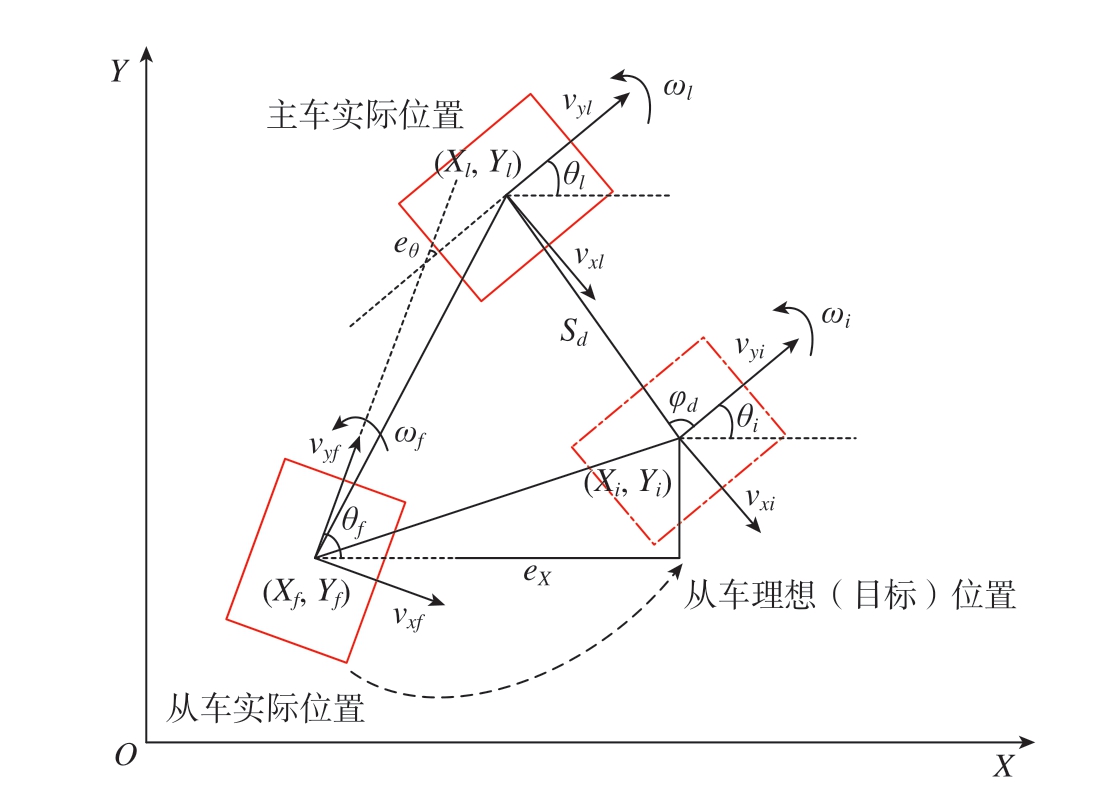

以1 台主车和1 台从车为例,该系统的运动偏差模型如图4 所示。

图4 主–从AGV 运动偏差模型

Fig.4 Motion error model of leader-follower AGV

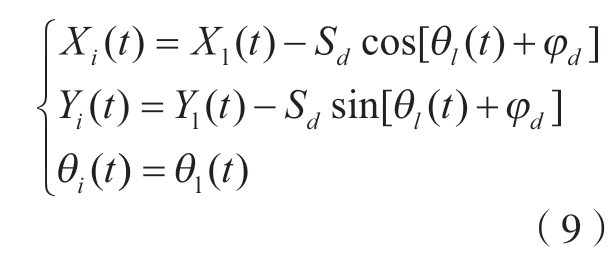

为方便分析,假设存在一台虚拟AGV,位置为从车的理想位置,其与主车始终保持理想距离Sd 和理想角度φd,从车只须将位姿收敛至理想位置,即可完成协同运动。根据几何关系,理想位置的位姿为

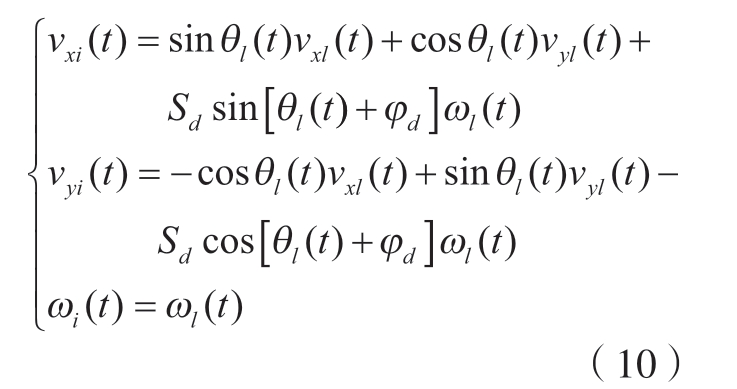

对其求导即可得到理想速度和理想角速度为

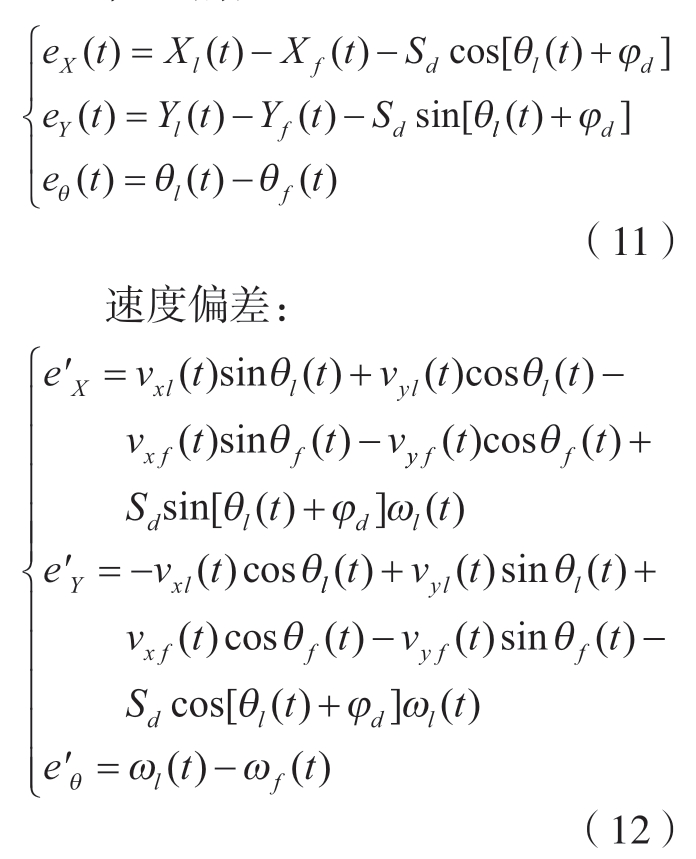

根据上述理想位置、速度、角速度,以及几何关系得出位置偏差和速度偏差,在世界坐标系XOY 下的误差表示如下。

位置偏差:

位置偏差和速度偏差是在世界坐标系下的表达,实际试验时当测量系统计算出车身的角度θl 和θf 后,根据角度关系将偏差转换至车辆坐标系下方便调整速度。根据上述偏差模型,四车协同运输同理,分别计算出3 辆从车相对于主车的位置和速度偏差,输入控制系统,实现协同控制。

2 基于模糊PID 的“光场”定位协同运输算法设计

根据上文推导,已得到各AGV的位姿和运动偏差,选择控制模型进行调控。PID 控制广泛应用于工业界各领域,其鲁棒性强,原理简单,建立的精确模型的系统效果十分良好。但在运输环境下,由于地面不平整等原因,麦克纳姆轮与地面的摩擦力时刻变化,单台AGV 在不同方向上的运动偏差难以预测,无法建立精准的系统模型,故引入模糊控制的思想。模糊控制根据现有经验来模拟人的思考判断,无须建立精准模型,对时变非线性系统有优秀的适应能力。将模糊控制与PID 控制结合,能实现灵活、光滑、高效的运动偏差控制。

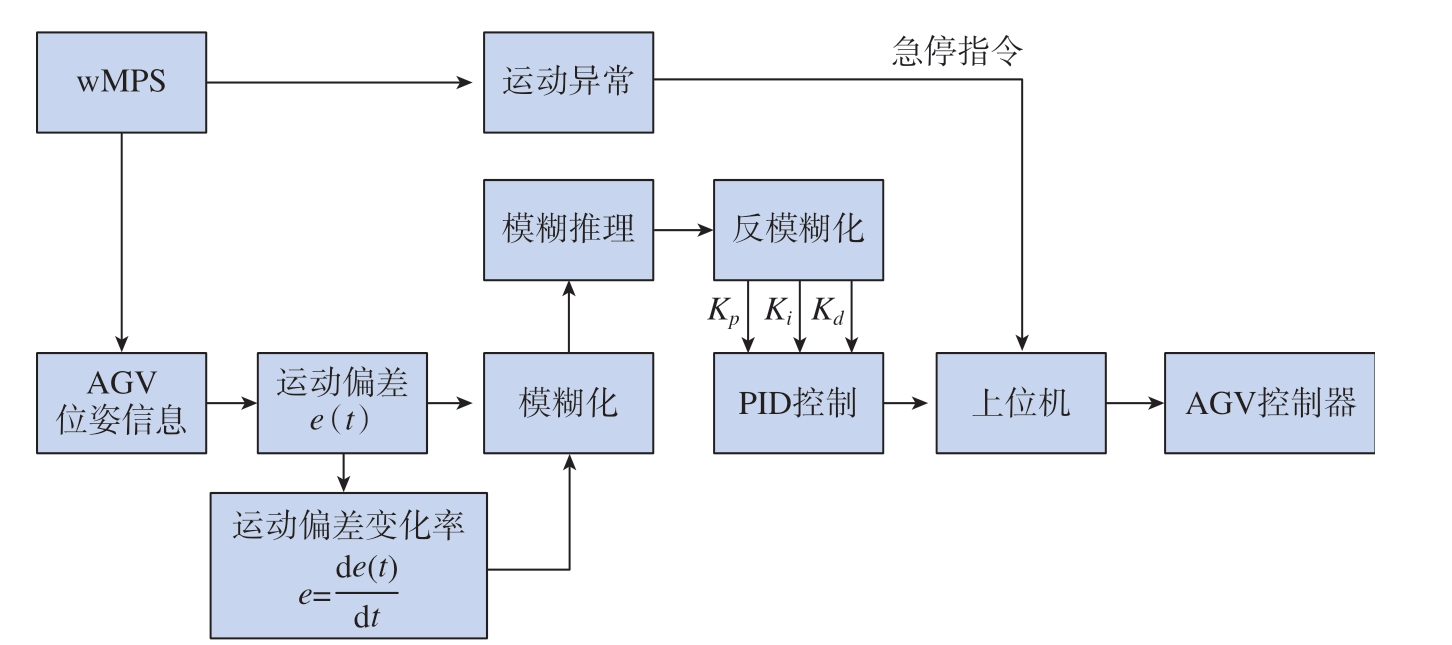

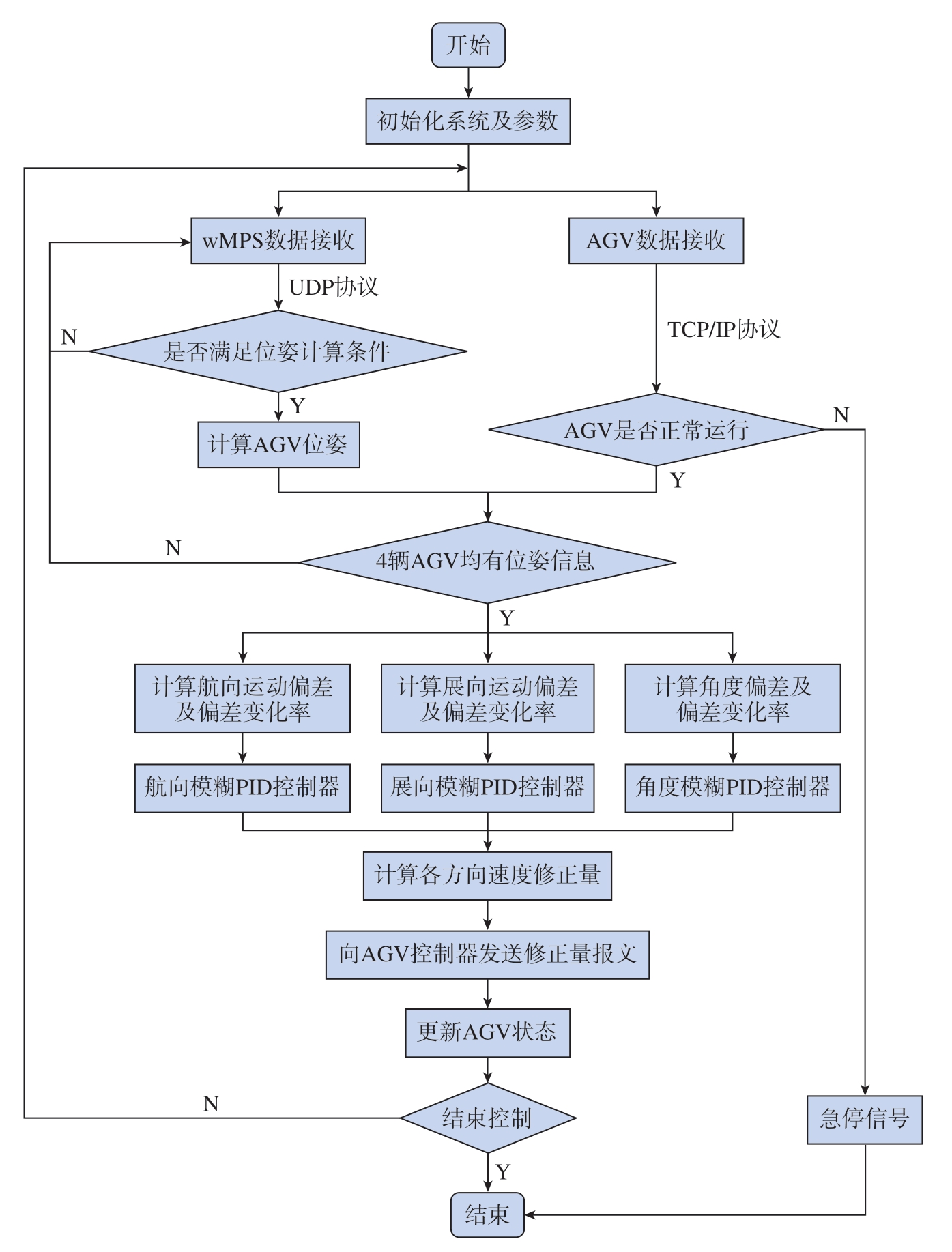

模糊PID 控制的输入变量为偏差及偏差变化率,输出量为需要整定的PID 参数Kp、Ki、Kd。如图5 所示,可以将控制系统分为模糊控制与PID 控制两部分,通过模糊化、模糊推理、反模糊化,将得出的参数Kp、Ki、Kd 输入PID 控制器,得出速度调整量,驱动电机进行控制,并通过wMPS 实时位姿实现闭环。此处输入与输出的论域采用5 种模糊控制语言变量:NB、NS、ZO、PS、PB,代表负大、负小、零、正小、正大5 个论域。具体计算步骤如下。

图5 “光场”定位协同运输系统的模糊PID 控制流程

Fig.5 Fuzzy PID control process of the collaborative transportation system based on“light-field” positioning

(1)通过wMPS 测量得到AGV位姿,计算出运动偏差和偏差变化率。

(2)将输入的偏差和偏差变化率模糊化,采用三角隶属度函数,根据划分的偏差区间和隶属度函数计算出在各个论域上的隶属度。

(3)根据知识库中的模糊规则进行模糊推理,规则为对偏差和偏差变化率的隶属度求小,对同一输出值的输出量隶属度仅保留最大,模糊规则可表现为if A and B then C的形式。

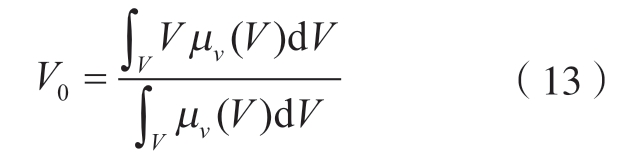

(4)通过重心法 (加权平均法)对输出变量进行反模糊处理,得到该情况下的PID 参数,重心法可表示为

式中,V 为变量;μv(V)为变量对应的隶属度值。

(5)根据相应PID 参数计算速度调整量,通过上位机将其发送至AGV 控制器,调控AGV 运动速度,实现协同控制。

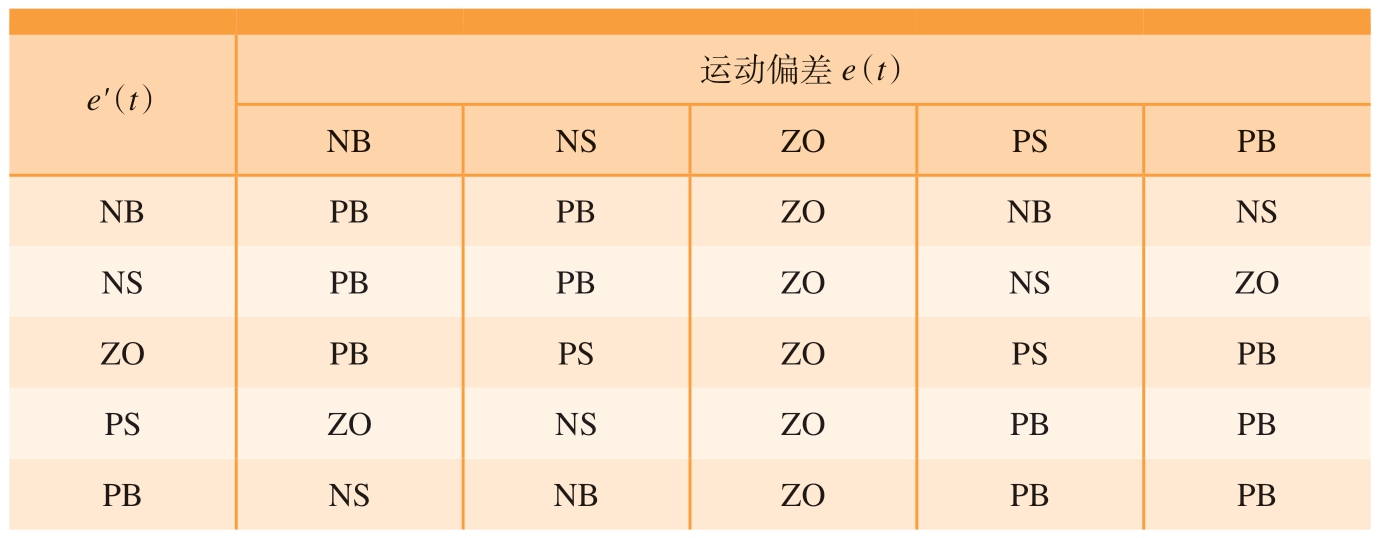

对于1.2 节中提到的两个运动方向和角度方向的偏差,均采用同样的模糊规则控制。控制系统具有2个输入量和3 个输出量,都被划分为5 个模糊论域,用三角隶属度函数表示。2 个输入量对应25 条模糊规则,根据输入量的隶属度值计算出每条规则对应的输出量。在设计模糊规则时,总体上应该遵循避免“过激”或“消极”的误差纠正的原则[25],基于现场情况和专家经验总结出适用的模糊规则:当运动偏差的绝对值较大时,应该增大比例项来提高系统响应速率;运动偏差绝对值中等大小时应该调小比例项避免超调,同时基于现场情况设置合适的微分项的大小;当运动偏差绝对值较小时应该增大积分项减小静差,同时减小微分项,避免系统振荡。

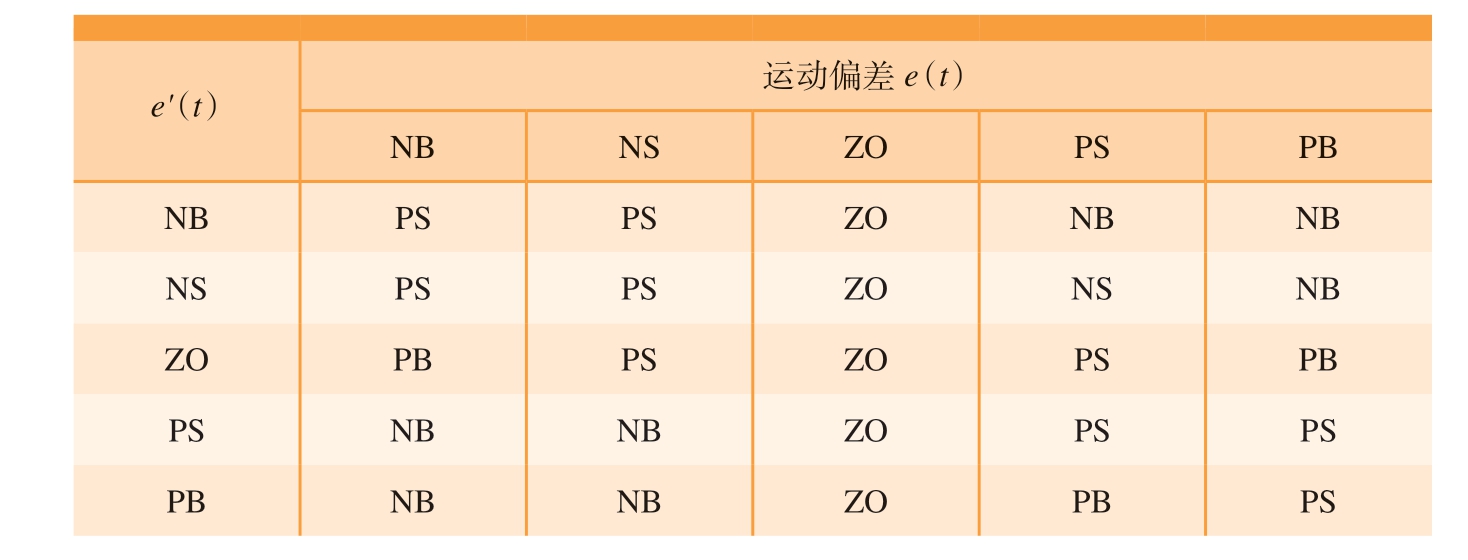

根据上述原则设计的模糊PID规则适应不同情况下的运动偏差调整。例如,假设某辆车的运动偏差为正大 (PB),且偏差变化率也为正大(PB),此时该车的运动偏差有向该方向急剧增加的趋势,应该给予其相反方向极大 (NB)的速度调整量,从而快速减小该车在该方向的运动偏差;若某辆车的运动偏差为零 (ZO),且偏差变化率也为零 (ZO),此时在该方向不对其实施调整,保证系统平稳运行。具体到PID 参数设置,最终确定的运动偏差模糊控制规则如表2~4所示。

表2 Kp 模糊规则

Table 2 Fuzzy rule for Kp

e'(t) 运动偏差e(t)NB NS ZO PS PB NB PB PB ZO NB NS NS PB PB ZO NS ZO ZO PB PS ZO PS PB PS ZO NS ZO PB PB PB NS NB ZO PB PB

表3 Ki 模糊规则

Table 3 Fuzzy rule for Ki

e'(t) 运动偏差e(t)NB NS ZO PS PB NB PS PS ZO NB NB NS PS PS ZO NS NB ZO PB PS ZO PS PB PS NB NB ZO PS PS PB NB NB ZO PB PS

表4 Kd 模糊规则

Table 4 Fuzzy rule for Kd

e'(t) 运动偏差e(t)NB NS ZO PS PB NB PB PB ZO PB PS NS PB PB ZO PB ZO ZO NB NS ZO NS NB PS ZO PB ZO PB PB PB PS PB ZO PB PB

3 试验平台搭建

3.1 硬件平台

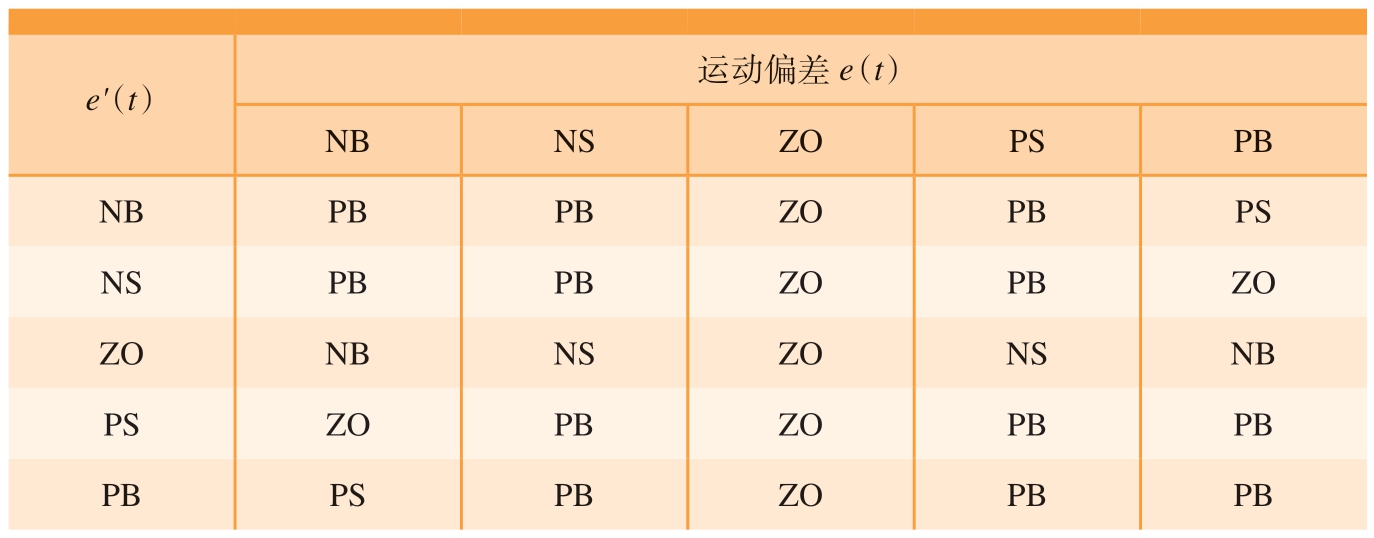

搭建试验平台进行验证,根据飞机大部段的质量和尺寸特征,使用复合钢材件模拟真实飞机部段进行试验。模拟件上装有4 个金属球窝作为运输支撑点,围成5.3 m×4.16 m的长方形,模拟件质量约为300 kg。运输试验场地大小约为9 m×16 m,在场地4 个角落放置4 台wMPS 发射站覆盖整个测量空间,保证在运输全程能够定位。试验场景的布置如图6 所示。

图6 试验场景布置

Fig.6 Experimental setup

4 台AGV 按逆时针编号为1、2、3、4,在试验过程中将3 号车作为主车,其余3 车作为从车。各AGV 定位器上装有力传感器监测受力情况,通过PLC 与上位机通信。试验开始前使用定长基准尺在场地内选择45个位置点标定发射站的外参,标定后进行测试,验证标定精度后进行运输试验。

3.2 软件开发

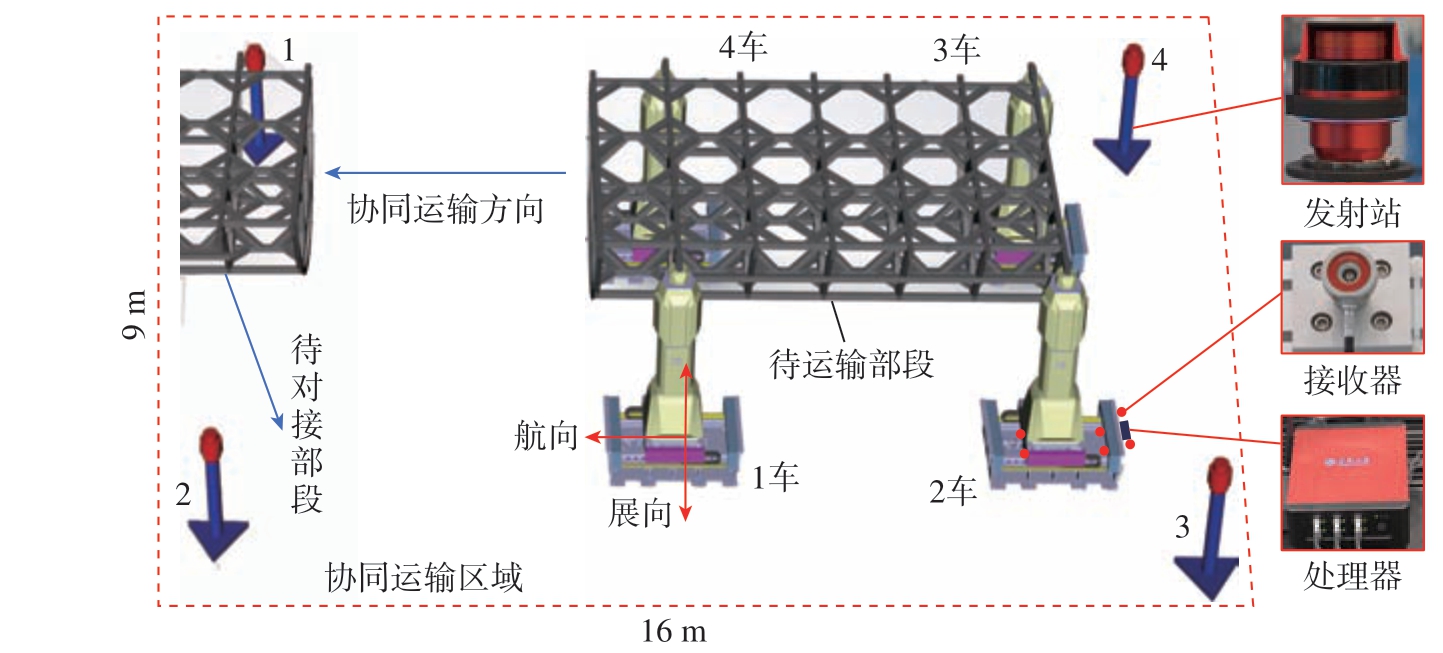

基于研究的多AGV 协同运输方法,开发对应上位机软件,算法流程如图7 所示。

图7 软件算法流程

Fig.7 Flowchart of the software algorithm

上位机软件在初始化后进入循环,通过TCP/IP 协议接收AGV 控制器传输的车辆信息,车辆报文中包含各车的速度、力传感器等信息,用于监测车辆运行状态。wMPS 测量系统通过UDP 协议实时向上位机传输测量数据,在同一时刻下,若能同时计算出4 台AGV 位姿,则计算出每辆AGV 相对于主车的运动偏差及变化率,通过模糊PID 控制器计算速度调整量,通过TCP/IP 协议将调整量发送至AGV 控制器实现一轮控制。

模糊控制部分涉及航向、展向、角度方向3 个模糊控制器,经过多次试验调整后,航向和展向的偏差与偏差变化率的基本论域均为[– 10 mm,10 mm],[– 25 mm/s,25 mm/s],角度方向的偏差及偏差变化率的论域为[– 5°,5°],[– 5°/s,5°/s];3 个方向PID控制器Kp、Ki、Kd 的基本论域均分别为[– 2,2],[– 0.5,0.5],[– 2,2]。

为保证协同控制精度和快速响应突发情况造成的运动偏差激增,期望算法的控制频率能达到10 Hz 以上。控制频率的上限主要由AGV的定位周期决定,由于wMPS 发射站的转速不能无限增加,在发射站最高转速下,各AGV 的定位频率为30 Hz,经过算法处理后实际控制频率稳定在15 Hz,经过试验验证足以满足该协同运输场景下的需求。若想进一步提高控制频率,应考虑采用组合定位的方式缩短各AGV 单元的定位周期。

4 试验验证

4.1 精度验证

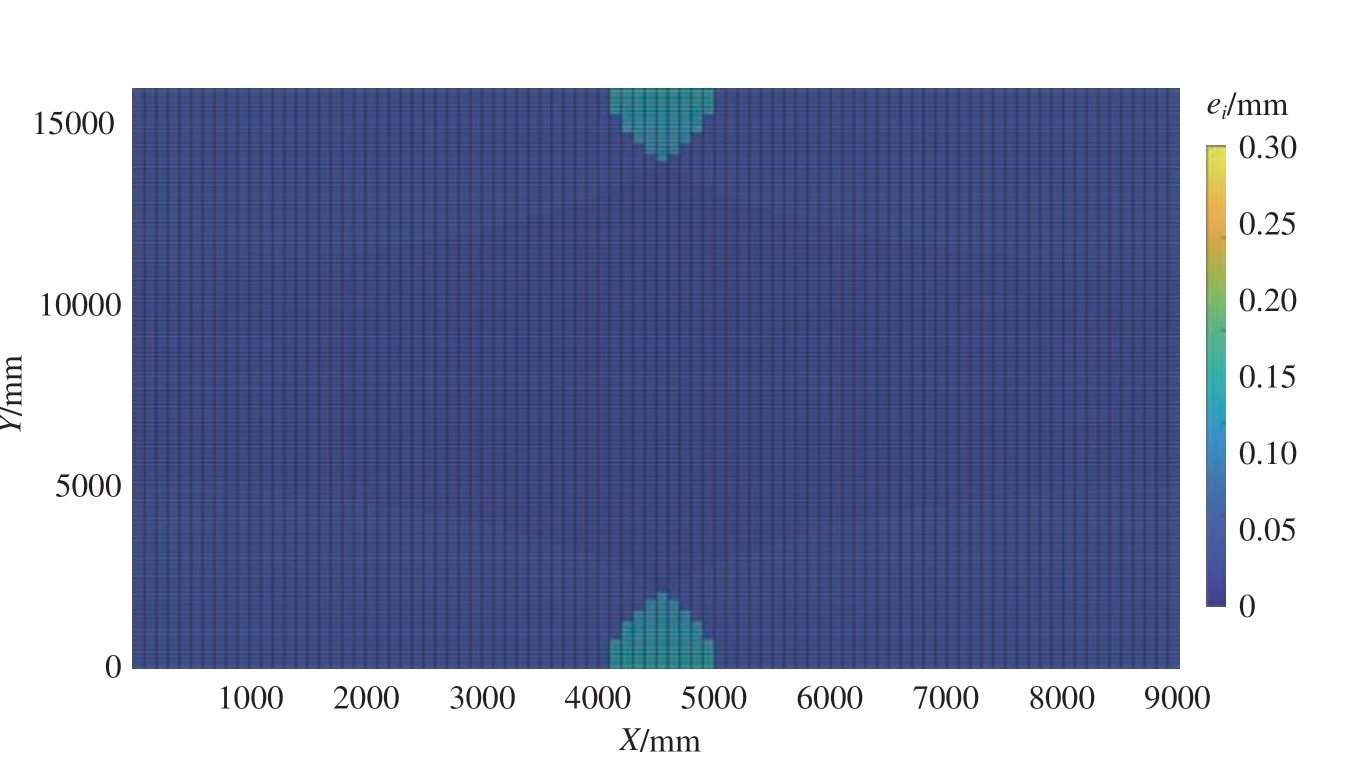

为验证wMPS 单点测量精度,确保高精度定位,使用跟踪仪辅助验证点位测量精度。首先进行测量场仿真,按照现场情况虚拟布置4 台发射站,对由wMPS 测角误差造成的点位测量误差进行仿真。仿真区域大小为9 m×16 m,发射站布置在1.5 m 高度处,工作平面高度为0.8 m,图8 为仿真结果。从图8 可以看出,在测量场大部分区域内,点位测量误差优于0.15 mm;由于发射站交会角度过大,呈现黄绿色的区域测量误差高于0.20 mm,但试验过程中AGV 并不会经过此区域,故对AGV 定位精度没有影响。

图8 wMPS 测量场精度仿真

Fig.8 Accuracy simulation of wMPS measurement field

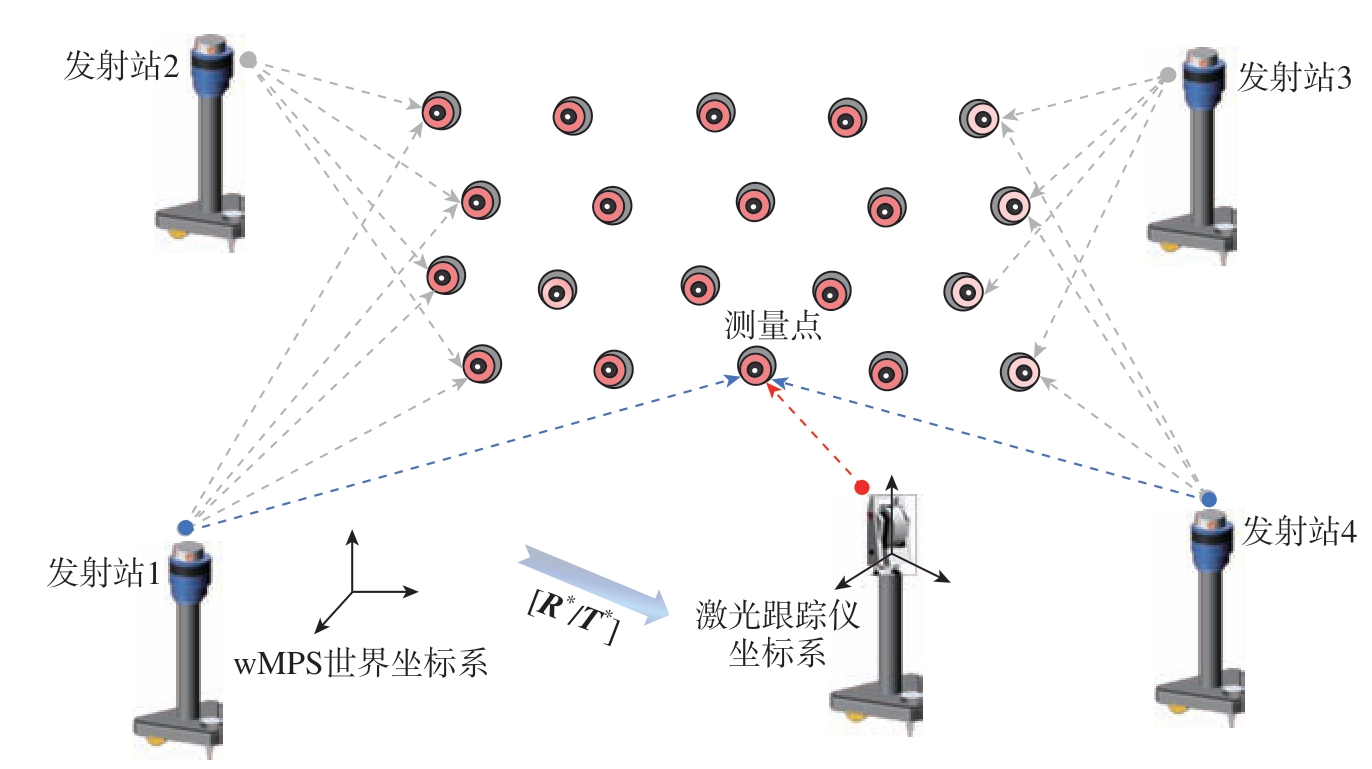

将4 台发射站摆放在测量场4个角落,用基准定长尺对发射站外参进行标定,每2 个发射站选取15 个点位标定,解算得到发射站外参,构建测量场。之后在测量场内选取若干测量点位pi =(xi,yi,zi)摆放球座,分别利用激光跟踪仪和wMPS 测量各个测量点的空间坐标,即piLT=(xiLT,yiLT,ziLT)和piwMPS=(xiwMPS,yiwMPS,ziwMPS),如图9 所示。

图9 wMPS 精度测量试验示意图

Fig.9 Schematic diagram of wMPS accuracy measurement experiment

以piwMPS 和piLT 的空间距离作为点位测量误差ei,即

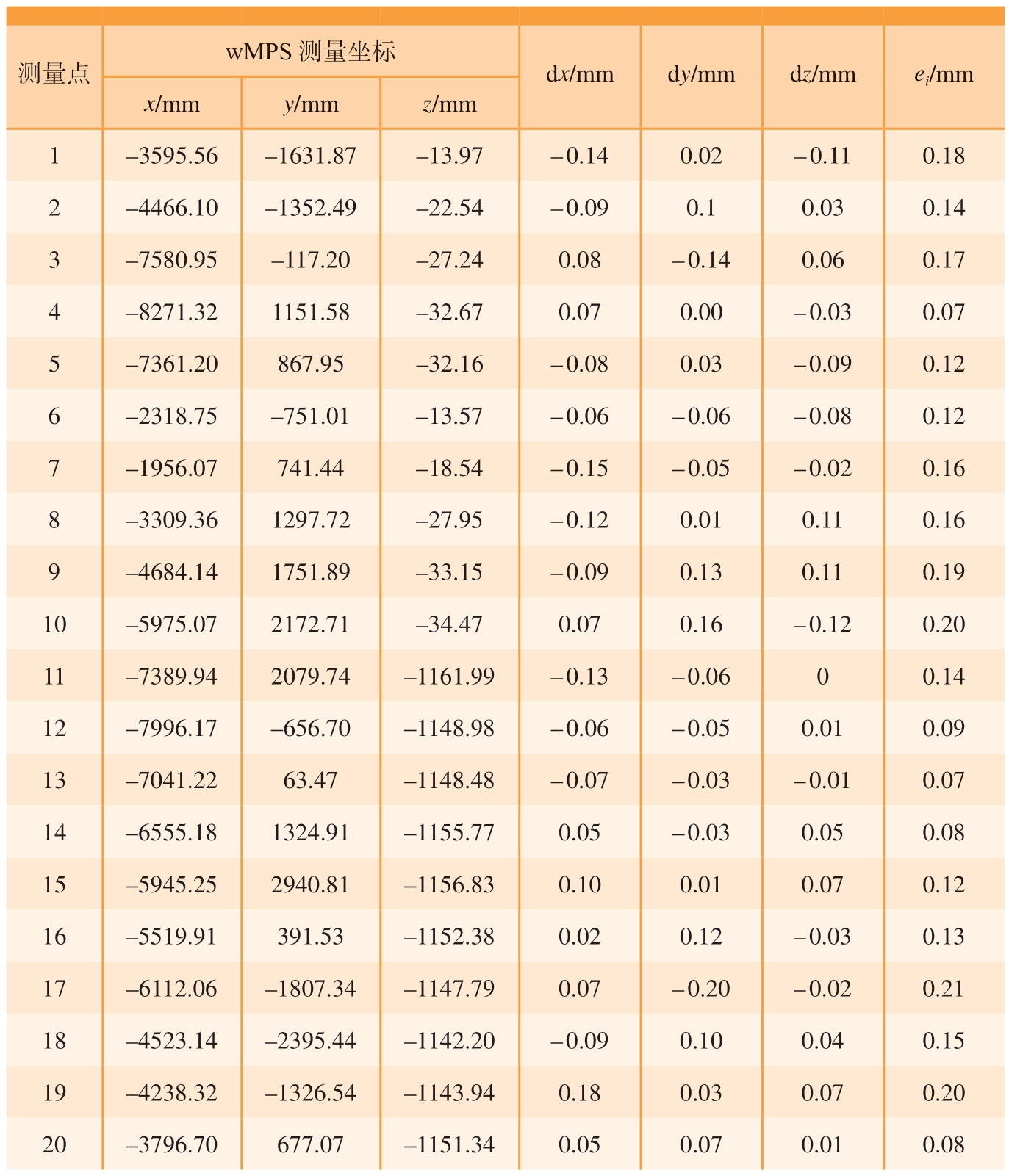

采用最佳拟合转换方法对比wMPS 和激光跟踪仪测量的点位坐标,以激光跟踪仪测量坐标作为基准坐标系进行拟合,得到wMPS 测量坐标转换到跟踪仪坐标系中的坐标,计算测量误差。在试验场地内选取20 个测量点位进行对比,测量误差如表5 所示。根据对比结果,wMPS的单点测量误差最大为0.21 mm,大多数点位的测量误差在0.20 mm 以内,满足对AGV 高精度定位的需求。

表5 wMPS 单点测量误差

Table 5 Single-point measurement error of wMPS

测量点 wMPS 测量坐标 dx/mm dy/mm dz/mm e i/mm x/mm y/mm z/mm 1 –3595.56 –1631.87 –13.97 – 0.14 0.02 – 0.11 0.18 2 –4466.10 –1352.49 –22.54 – 0.09 0.1 0.03 0.14 3 –7580.95 –117.20 –27.24 0.08 – 0.14 0.06 0.17 4 –8271.32 1151.58 –32.67 0.07 0.00 – 0.03 0.07 5 –7361.20 867.95 –32.16 – 0.08 0.03 – 0.09 0.12 6 –2318.75 –751.01 –13.57 – 0.06 – 0.06 – 0.08 0.12 7 –1956.07 741.44 –18.54 – 0.15 – 0.05 – 0.02 0.16 8 –3309.36 1297.72 –27.95 – 0.12 0.01 0.11 0.16 9 –4684.14 1751.89 –33.15 – 0.09 0.13 0.11 0.19 10 –5975.07 2172.71 –34.47 0.07 0.16 – 0.12 0.20 11 –7389.94 2079.74 –1161.99 – 0.13 – 0.06 0 0.14 12 –7996.17 –656.70 –1148.98 – 0.06 – 0.05 0.01 0.09 13 –7041.22 63.47 –1148.48 – 0.07 – 0.03 – 0.01 0.07 14 –6555.18 1324.91 –1155.77 0.05 – 0.03 0.05 0.08 15 –5945.25 2940.81 –1156.83 0.10 0.01 0.07 0.12 16 –5519.91 391.53 –1152.38 0.02 0.12 – 0.03 0.13 17 –6112.06 –1807.34 –1147.79 0.07 – 0.20 – 0.02 0.21 18 –4523.14 –2395.44 –1142.20 – 0.09 0.10 0.04 0.15 19 –4238.32 –1326.54 –1143.94 0.18 0.03 0.07 0.20 20 –3796.70 677.07 –1151.34 0.05 0.07 0.01 0.08

4.2 开环运输验证

为验证闭环算法的有效性,先进行开环运输试验。试验分为两步:首先手动调整对齐AGV,在空载情况下发同步直线行驶指令,4 台AGV均以50 mm/s 的速度向前直线行驶约10 m 距离,以运动前的初始姿态作为理想位置关系,记录各AGV 行驶过程中的协同运动误差;然后重新调整4 车位置,使定位器球头与模拟飞机部段球窝对齐,控制4 个定位器同时向上顶升使模拟件被完全顶起,微调定位器位置至4 个定位器在航向和展向的受力尽可能小。开环运输过程中可能因运动误差过大导致模拟件承受过大应力而损坏,故打开定位器的浮动装置,在航向和展向两轴受力达到一定阈值后,浮动装置会使定位器自行滑动从而降低受力。同样使车队以50 mm/s 的速度直线行驶,记录该过程定位器在两轴方向的受力,作为开环受力数据。

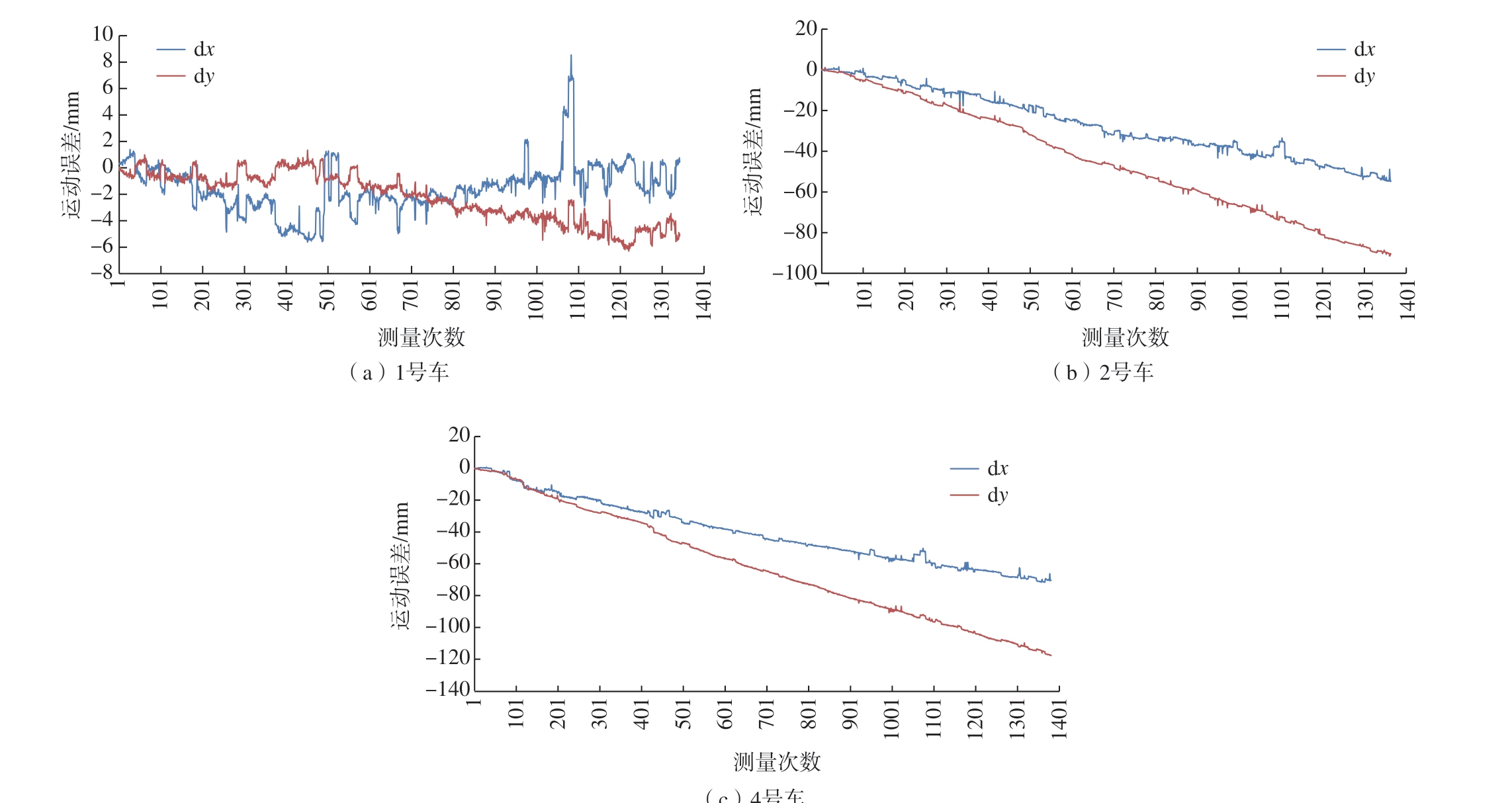

开环空载情况下,wMPS 测量得到的3 辆从车相对于主车的协同运动误差如图10 所示。

图10 各AGV 开环空载情况下的运动误差

Fig.10 Motion error of each AGV in open-loop unloaded condition

统计最大误差绝对值,结果如表6 所示。

表6 开环运动最大误差数据分析

Table 6 Data analysis of open-loop motion maximum error mm

方向 1 号车 2 号车 4 号车X(展向) 8.54 54.87 71.62 Y(航向) 6.30 91.45 117.62

由上述试验可以看出,由于人为调整无法使AGV 完全对齐,在行驶过程中随着运动距离的累积,会产生线性增大的运动误差,其中4 号AGV 最大产生了约117 mm 的漂移,若不施加闭环控制,会在运动过程中使飞机部段产生巨大应力。

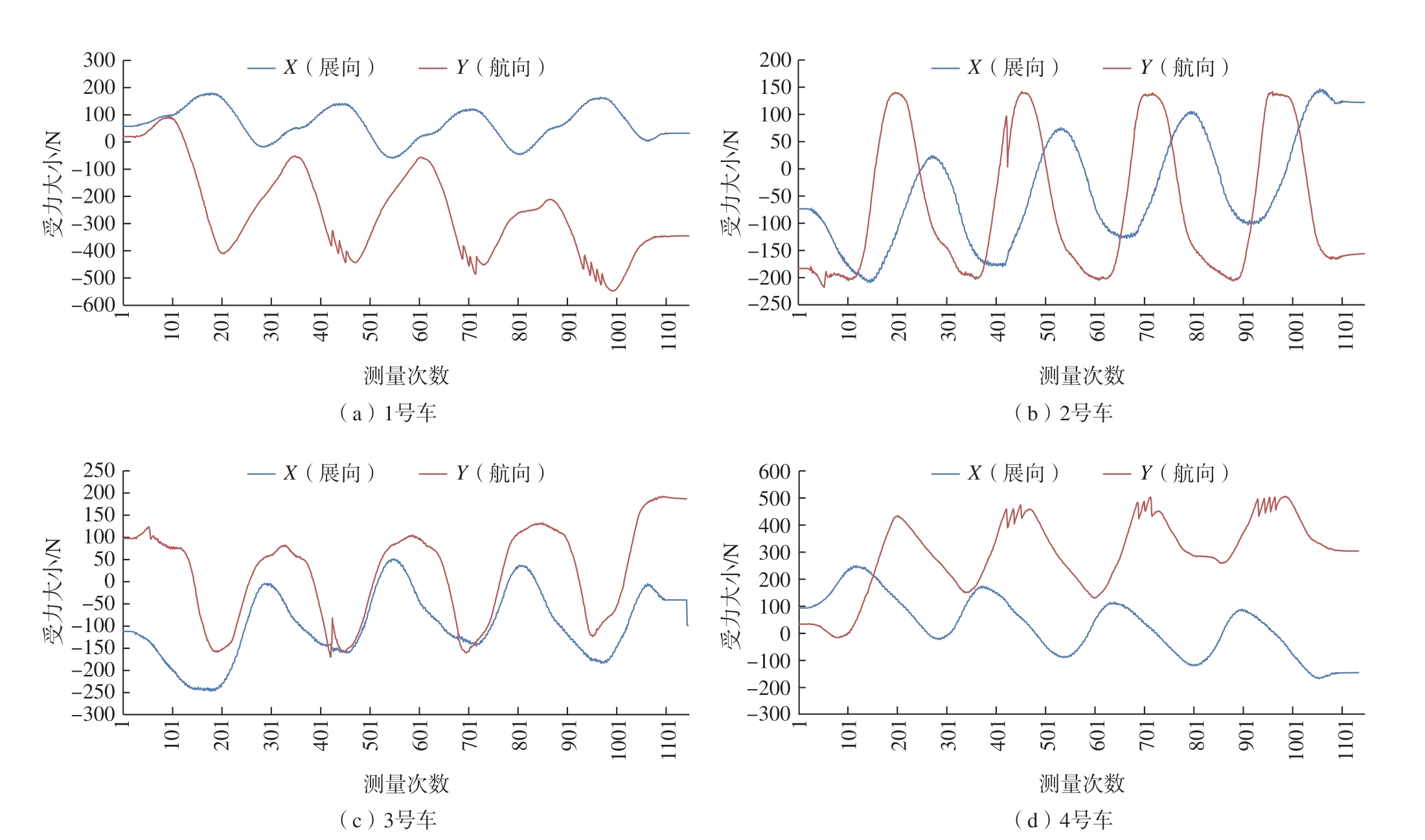

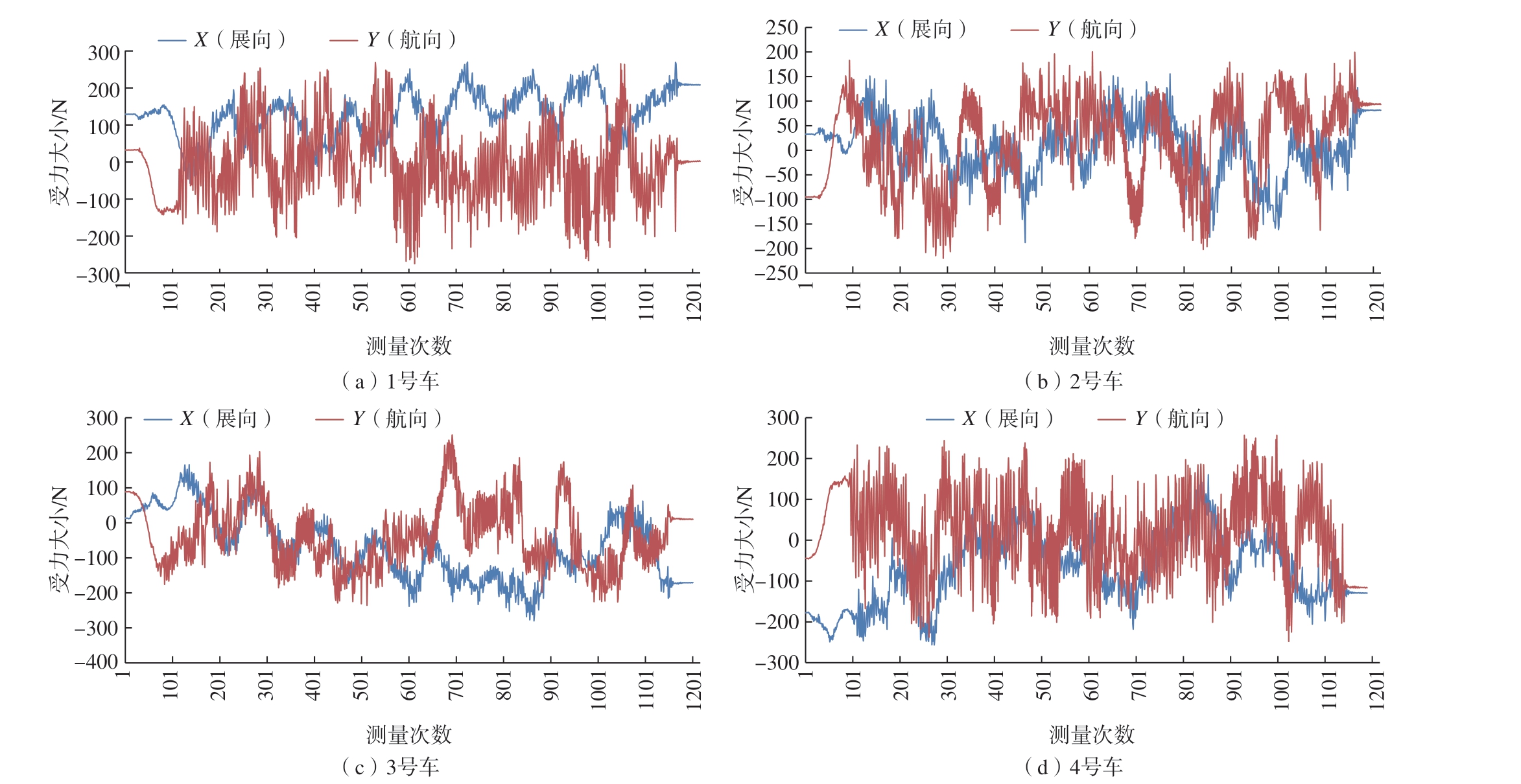

开环运输试验时,打开浮动轴,记录定位器的受力情况,结果如图11 所示。

图11 各AGV 开环运输情况下的定位器受力

Fig.11 Force on positioners of each AGV during open-loop transfer

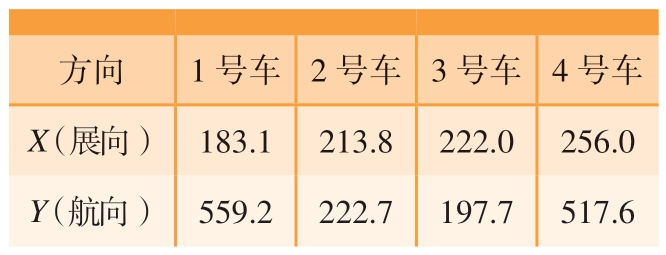

统计各车最大受力绝对值,结果如表7 所示。

表7 开环运输最大受力数据分析

Table 7 Data analysis of maximum force during open-loop transfer N

方向 1 号车 2 号车 3 号车 4 号车X(展向) 183.1 213.8 222.0 256.0 Y(航向) 559.2 222.7 197.7 517.6

由于运动过程中误差的线性累积,定位器在两个方向的受力也不断累积,到达浮动阈值后,定位器进行位移使得受力减小。若在开环运输时关闭浮动轴,受力也将随运动误差线性增加,根据图11 趋势,甚至可达上千牛顿,一旦定位器浮动至极限位置,很有可能对部件造成不可逆的损坏。

4.3 闭环运输验证

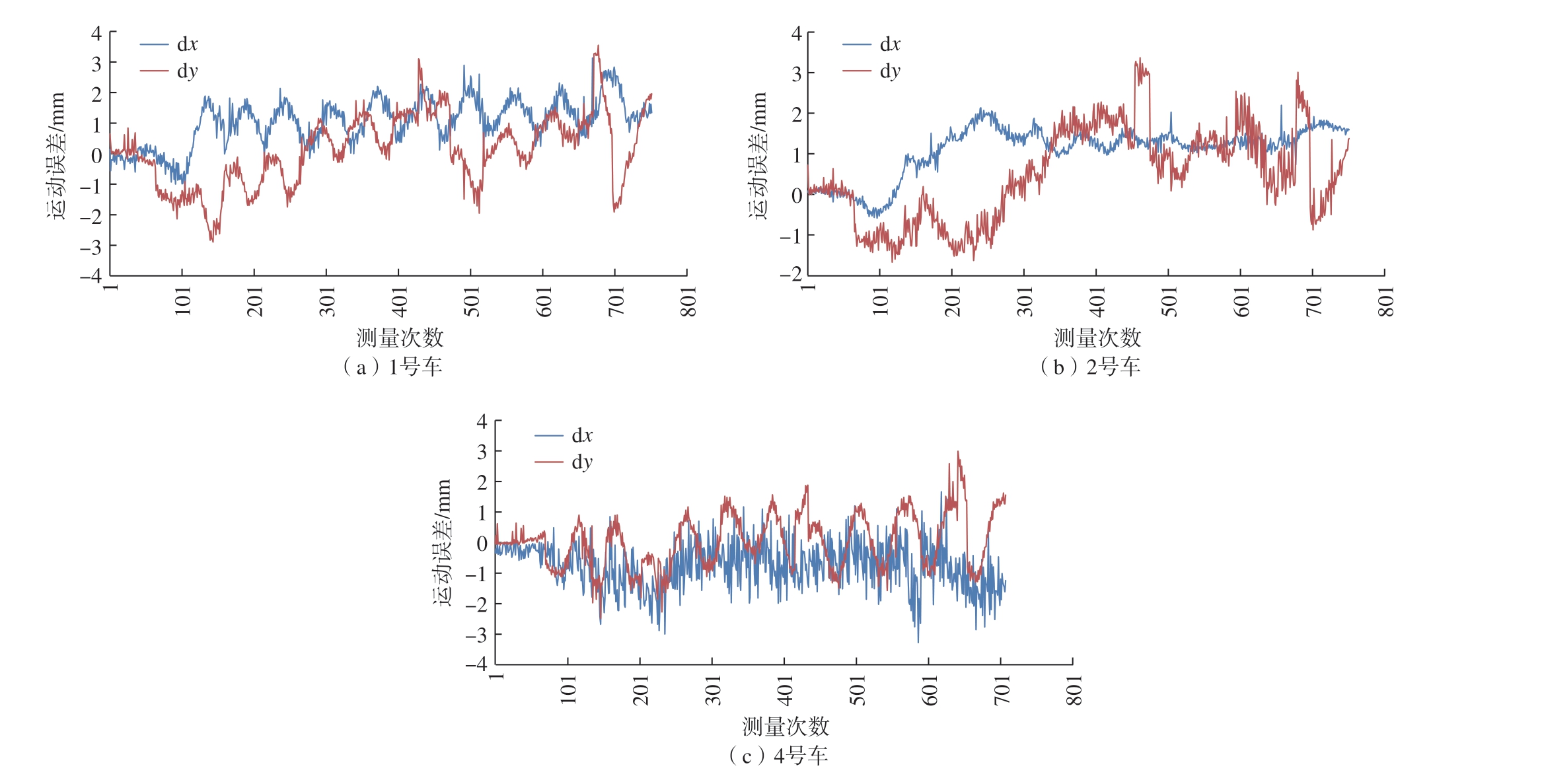

闭环运输试验与开环试验对应,但在运输全过程采取模糊PID 控制策略,控制协同运动偏差。试验同样包括空载移动与模拟件运输,试验内容基本与开环部分相同,不同处仅在于运输模拟件时关闭定位器浮动轴以验证效果,记录闭环试验数据并与开环数据进行对比。闭环空载时各车相对主车的误差如图12 所示。

图12 各AGV 闭环空载时的运动误差

Fig.12 Motion error of each AGV in closed-loop unloaded condition

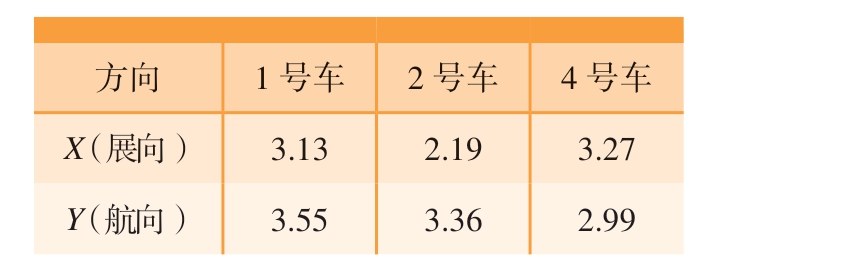

统计最大误差绝对值,结果如表8 所示。

表8 闭环运动最大误差数据分析

Table 8 Data analysis of closed-loop motion maximum error mm

方向 1 号车 2 号车 4 号车X(展向) 3.13 2.19 3.27 Y(航向) 3.55 3.36 2.99

对比开环试验,引入模糊PID 控制策略后,协同运动误差得到有效控制,各车最大运动误差不超过± 10 mm,大部分在± 3 mm 以内。运动过程中误差的漂移趋势被完全抑制,对于环境等因素造成的其他随机误差,也能控制在可以接受的范围内,满足了协同运输所需要的精度。闭环运输试验时,关闭浮动轴,同样记录定位器的受力情况,结果如图13 所示。

图13 各AGV 闭环运输情况下定位器受力

Fig.13 Force on positioners of each AGV during closed-loop transfer

统计各车最大受力绝对值,结果如表9 所示。

表9 闭环运输最大受力数据分析

Table 9 Data analysis of maximum force during closed-loop transfer N

方向 1 号车 2 号车 3 号车 4 号车X(展向) 191.8 271.7 256.7 262.9 Y(航向) 224.5 280.5 285.4 262.5

对比两次试验结果,引入调控策略后,可见各定位器受力得到动态调整,最大受力均在± 300 N 以内,大多数时段被控制在± 200 N 以内。全时段的平均受力比开环情况降低30%以上,考虑到开环试验开启了定位器浮动轴,关闭浮动轴时的实际受力应远大于试验测量结果。此外,综合考虑运输时的随机误差、力传感器初始读数不恒定、试验场地环境因素等,可以得出在运输全过程定位器受力均被算法有效控制在了飞机部件可接受范围内的结论。

5 结论

(1)提出的针对多AGV 协同运输场景下的wMPS 位姿测量方案、运动学误差建模、基于模糊PID 的调控算法效果良好。通过算法调控可以将人为因素、场地因素及其他随机影响造成的协同运动误差调控在± 10 mm 范围内,各定位器受力控制在± 300 N 范围内,满足高精度协同运输的需求。

(2)通过分析试验数据,相比开环试验,闭环控制下运动误差和各定位器受力大小都有较大改善,验证了所提算法的可行性。

(3)所提方案具有较高灵活性和可扩展性,可以运用在类似需要定位及控制的协同或非协同运输场景下。

[1]郭朝先, 王宏霞.中国制造业发展与“中国制造2025” 规划[J].经济研究参考,2015(31): 3–13.GUO Chaoxian, WANG Hongxia.China’s manufacturing industry development and “made in China 2025” planning[J].Review of Economic Research, 2015(31): 3–13.

[2]周济.以智能制造为主攻方向 坚定不移建设制造强国[J].中国工业和信息化,2022(9): 34–40.ZHOU Ji.Unswervingly building a manufacturing power with intelligent manufacturing as the main direction[J].China Industry &Information Technology, 2022(9): 34-40.

[3]孔繁霁, 乔兴华, 王富强, 等.飞机先进数字化装配关键技术及发展趋势[J].机械工程与自动化, 2023(2): 222–224.KONG Fanji, QIAO Xinghua, WANG Fuqiang, et al.Key technologies and development trend of aircraft advanced digital assembly[J].Mechanical Engineering & Automation, 2023(2):222–224.

[4]柳一帆.船舶智能制造技术的应用和发展[J].船舶物资与市场, 2023, 31(4): 1–3.LIU Yifan.Application and development of ship intelligent manufacturing technology[J].Marine Equipment/Materials & Marketing,2023, 31(4): 1–3.

[5]王新民, 胡铮.智能制造体系在飞机装配中的应用[J].集成电路应用, 2022, 39(9):116–117.WANG Xinmin, HU Zheng.Application of intelligent manufacturing system in aircraft assembly[J].Application of IC, 2022, 39(9): 116-117.

[6]郭志敏, 蒋君侠, 柯映林.基于POGO柱三点支撑的飞机大部件调姿方法[J].航空学报, 2009, 30(7): 1319–1324.GUO Zhimin, JIANG Junxia, KE Yinglin.Posture alignment for large aircraft parts based on three POGO sticks distributed support[J].Acta Aeronautica et Astronautica Sinica, 2009, 30(7):1319–1324.

[7]FORMENTINI G, BOUISSIERE F,CUILLER C, et al.Conceptual design for assembly methodology formalization: Systems installation analysis and manufacturing information integration in the design and development of aircraft architectures[J].Journal of Industrial Information Integration, 2022, 26: 100327.

[8]ÁLVARO F, FAVILA R, HUGO A.Factory of the future: new ways of manufacturing[EB/OL].(2015-08-20)[2024-11-15].http://www.airbusgroup.com/int/en/story-overview/factory-of-the-future.html.

[9]Additional KUKA omniMove transports upper shell of wing for A350 XWB[EB/OL].(2016–11–04)[2024–11–15].https://www.kuka.com/en-cn/company/press/news/2016/11/kuka-omnimove-for-airbus-in-stade.

[10]BOGUE R.The growing use of robots by the aerospace industry[J].Industrial Robot,2018, 45(6): 705–709.

[11]赵建国, 黄宁, 刘哲, 等.基于室内GPS的AGV导航技术研究及应用[J].航空制造技术, 2020, 63(20): 40–44.ZHAO Jianguo, HUANG Ning, LIU Zhe,et al.Study and application on technology of navigation for AGV based on iGPS[J].Aeronautical Manufacturing Technology, 2020,63(20): 40–44.

[12]蒋倩, 张云志, 张少擎, 等.飞机数字化装配中IGPS导航的AGV路径规划方法[J].航空制造技术, 2016, 59(22): 72–77, 83.JIANG Qian, ZHANG Yunzhi, ZHANG Shaoqing, et al.Path planning method of the AGV navigated by IGPS in aircraft digital assembly[J].Aeronautical Manufacturing Technology, 2016,59(22): 72–77, 83.

[13]张振国, 毛建旭, 谭浩然, 等.重大装备制造多机器人任务分配与运动规划技术研究综述[J].自动化学报, 2024, 50(1): 21–41.ZHANG Zhenguo, MAO Jianxu, TAN Haoran,et al.A review of task allocation and motion planning for multi-robot in major equipment manufacturing[J].Acta Automatica Sinica, 2024, 50(1): 21–41.

[14]ZHOU C H, LIU X C.The study of applying the AGV navigation system based on two dimensional bar code[C]//2016 International Conference on Industrial Informatics - Computing Technology, Intelligent Technology, Industrial Information Integration (ICIICII).Piscataway, NJ:IEEE, 2016: 206-209.

[15]PRATAMA P S, GULAKARI A V,SETIAWAN Y D, et al.Trajectory tracking and fault detection algorithm for automatic guided vehicle based on multiple positioning modules[J].International Journal of Control, Automation and Systems, 2016, 14(2): 400–410.

[16]何珍, 楼佩煌, 钱晓明, 等.多目视觉与激光组合导航AGV 精确定位技术研究[J].仪器仪表学报, 2017, 38(11): 2830–2838.HE Zhen, LOU Peihuang, QIAN Xiaoming,et al.Research on precise positioning technology for AGV based on multi-object vision and laser integrated navigation[J].Chinese Journal of Scientific Instrument, 2017, 38(11): 2830-2838.

[17]KANG J, LEE J, EUM H, et al.An application of parameter extraction for AGV navigation based on computer vision[C]//2013 10th International Conference on Ubiquitous Robots and Ambient Intelligence (URAI).Piscataway, NJ:IEEE, 2013: 622-626.

[18]FRANCIS S L X, ANAVATTI S G, GARRATT M, et al.A ToF-camera as a 3D vision sensor for autonomous mobile robotics[J].International Journal of Advanced Robotic Systems,2015, 12(11): 156.

[19]徐福乾, 范百兴, 黄赫, 等.激光跟踪仪与机器人坐标转换公共点的选取方法[J].测绘工程, 2022, 31(3): 31–39.XU Fuqian, FAN Baixing, HUANG He,et al.Common point selection in coordinate transformation between a laser tracker and a robot[J].Engineering of Surveying and Mapping,2022, 31(3): 31–39.

[20]徐航, 张依恋, 朱瑾, 等.基于模型预测的自动导引车区间轨迹跟踪控制[J].控制理论与应用, 2020, 37(1): 23–30.XU Hang, ZHANG Yilian, ZHU Jin, et al.Interval trajectory tracking of automatic guided vehicles via model predictive control method[J].Control Theory & Applications, 2020, 37(1): 23-30.

[21]李强.未知环境下机器人基于视觉/力觉自适应轨迹柔顺控制研究[D].上海: 上海交通大学, 2017.LI Qiang.Research in adaptive vision and ForceTracking compliant control for robots with constraint uncertainty[D].Shanghai: Shanghai Jiao Tong University, 2017.

[22]HE W, DONG Y T.Adaptive fuzzy neural network control for a constrained robot using impedance learning[J].IEEE Transactions on Neural Networks and Learning Systems, 2018,29(4): 1174–1186.

[23]ARUN K S, HUANG T S, BLOSTEIN S D.Least-squares fitting of two 3-D point sets[J].IEEE Transactions on Pattern Analysis and Machine Intelligence, 1987, PAMI-9(5): 698-700.

[24]祝强, 李少康, 徐臻.LM 算法求解大残差非线性最小二乘问题研究[J].中国测试, 2016, 42(3): 12–16.ZHU Qiang, LI Shaokang, XU Zhen.Study of solving nonlinear least squares under large residual based on Levenberg-Marquardt algorithm[J].China Measurement & Test, 2016,42(3): 12–16.

[25]蒙欢.AGV运动控制策略研究[D].贵阳: 贵州大学, 2023.MENG Huan.Research on motion control strategy of AGV[D].Guiyang: Guizhou University,2023.