在航空航天、工业国防等领域,复杂异型薄壁零件被广泛应用,例如火箭燃料贮箱零部件等。贮箱是运载火箭箭体结构系统的重要组成部分,具有贮存推进剂、安装连接有效载荷、承受地面操作与飞行中载荷等重要作用[1]。因此火箭贮箱通常具有气动性能,并需要满足减重的特殊需求,通常需要多个薄壁零件通过搅拌摩擦焊的方式进行拼接而成。为了确保焊接质量,需要在贮箱零件焊接前对焊接位置进行打磨处理[2]。

由于贮箱零件的结构复杂多样、尺寸规格不一,我国火箭贮箱的焊前打磨仍采用半自动或手工的方式。传统的焊前打磨需要工人手持风动铣刀、砂轮、角磨机以及刮刀等工具进行加工,生产效率极低。以长度为11 m 的环焊缝为例,利用风动铣刀仅打磨焊接坡口就需6人配合刮削约5 h,所耗工时共约30 h。半自动打磨需要工人手动操作支臂,其效率不高,且打磨精度很难达到需求。贮箱的制造成本高昂、周期较短,其焊前打磨质量和效率对贮箱零件的焊接质量和效率起到关键影响,打磨环节出现问题可能导致贮箱返工甚至报废,造成巨大的经济损失[3]。

工业机器人具有工作空间大、自由度高和灵活性好的优点,在工业领域中应用前景开阔[4-6]。在贮箱焊前打磨方面,机器人能够增加工作台或移动工作台来获得较大的工作空间,获得更大的灵活性,同时也更适用于危险的工作环境。然而薄壁轻质的火箭贮箱零件具有不规则形状,在打磨加工时传统的机器人示教方法难以适应,因此需要打磨系统在线检测工件并进行轨迹规划。

近年来,国内外研究人员对带有检测系统的机器人自动打磨技术开展了诸多研究。GDC 公司研发出装载了三维扫描仪的机器人打磨系统,能够对工件进行模型扫描,机器人根据计算结果进行打磨加工[7]。针对梯形薄壁零件的加工,北京航空航天大学研究了机器人打磨系统[8],将激光位移传感器运用到测量环节,研发了新型机器人末端执行器,并基于力控制的颤振抑制方法提升了打磨效果。上海交通大学的曾创[9]研发了机器人在线测量与加工系统,针对运载火箭贮箱箱底零件的焊接装配环节进行补偿,但该系统缺少贮箱零件的焊前打磨等功能。浙江大学的朱灵盛[10]研制了面向飞机蒙皮的机器人铣削加工系统,通过规划螺旋铣削轨迹完成蒙皮打磨。沈阳理工大学的田凤杰等[11]设计了针对箱体焊缝的机器人自动打磨系统,以砂带机作为末端执行工具,利用恒定余量打磨去除原理对机器人轨迹进行补偿。可以看出,上述的研究成果大多是在指定环境下,针对某种特定工艺设计的机器人自动加工技术。因此在面向火箭贮箱零件焊前打磨方面,尚未出现完整、成体系、能投入实际生产的机器人自动打磨技术。贮箱零件在装夹和加工过程中变形严重,无法根据数据模型进行加工规划,加之具有小批量、多规格的特点,使其应用难度也大大提高。

针对上述问题,本文设计了一种面向火箭燃料贮箱零件焊接前处理的机器人自动打磨技术。该技术包括机器人从扫描、规划到执行的全部工作流程,通过检测系统扫描得到工件点云信息,借助手眼标定与坐标系变换标定工件位置,选取合适的算法策略完成轨迹规划。最终,通过试验验证机器人自动打磨技术是否满足实际生产的精度要求。

1 机器人打磨系统搭建

1.1 系统组成

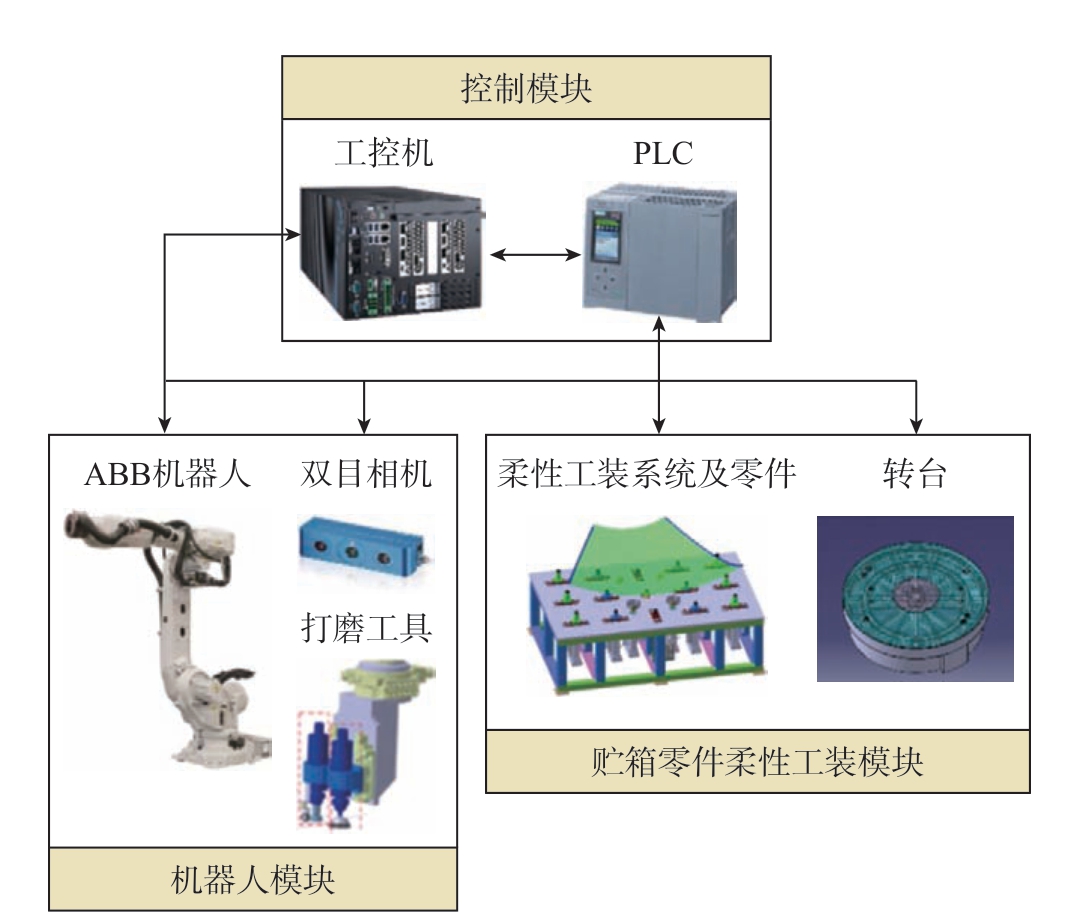

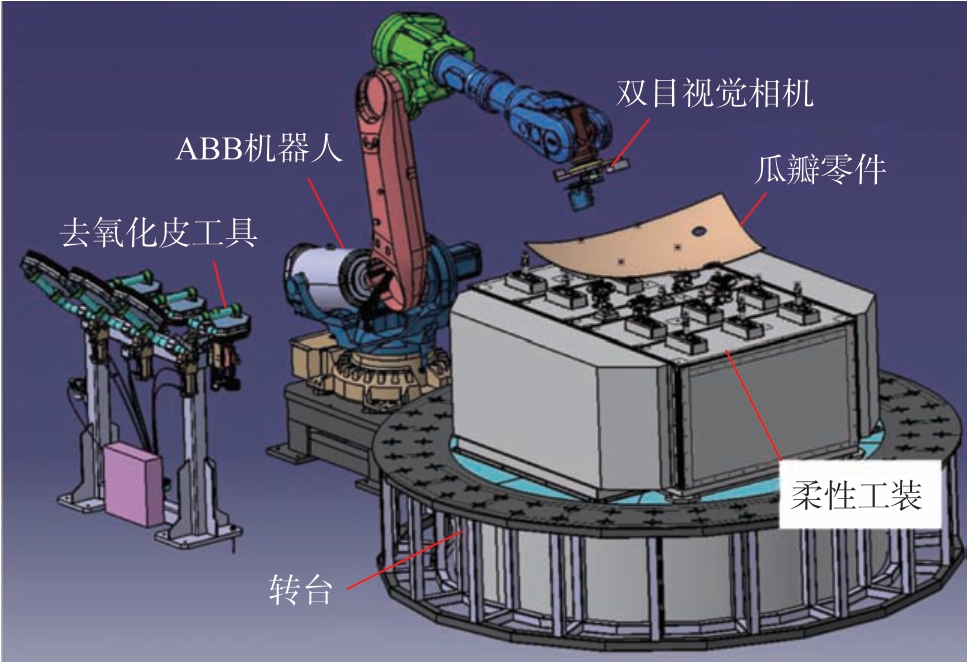

一般的机器人打磨系统主要由工业机器人、检测模块、力控制设备、末端执行器等外围硬件设备组成[12]。考虑到贮箱零件薄壁、轻质的特点,设计了专用的瓜瓣零件柔性工装系统。为了完成瓜瓣零件的多面打磨,将柔性工装布置在转台上,利用PLC 完成逻辑控制。

系统采用分层分布式的结构体系,由以下部分组成:工控机系统、PLC 控制系统、相机传感器、ABB 机器人及控制系统、柔性工装系统和末端执行器,图1 为打磨系统组成框架图和主要部件。

图1 打磨系统框架图

Fig.1 Structure diagram of robot grinding system

工控机系统主要负责与PLC 控制系统建立Modbus通信协议来发送与接收命令,并且通过I/O 信号获取相机拍摄的数据结果并进行计算,得到机器人打磨加工轨迹并发送给ABB 机器人控制系统。PLC 控制器在与上位机通信的基础上,主要对在线检测设备 (相机传感器)、末端执行器 (去氧化皮工具及开倒角工具)和柔性打磨工装进行实时控制,作为下位机来对整个打磨过程进行逻辑控制。ABB 机器人控制系统在接受PLC 指令后,操作机器人执行预设好的加工步骤,包括移动末端相机拍摄工件图像、抓放去氧化皮工具和开倒角工具、执行打磨加工轨迹。本文所使用的主要硬件信息如表1 所示。

表1 系统配置参数

Table 1 System configuration parameters

硬件 型号 参数机器人 ABB IRB 6700-205 承载205 kg,工作半径2.55 m PLC 西门子S7-1500 系列 具有PROFINET 性能,CPU 处理时间1 ms双目相机 ENSENSO N35-BL 焦距为6 mm,分辨率为1280 像素×1024 像素

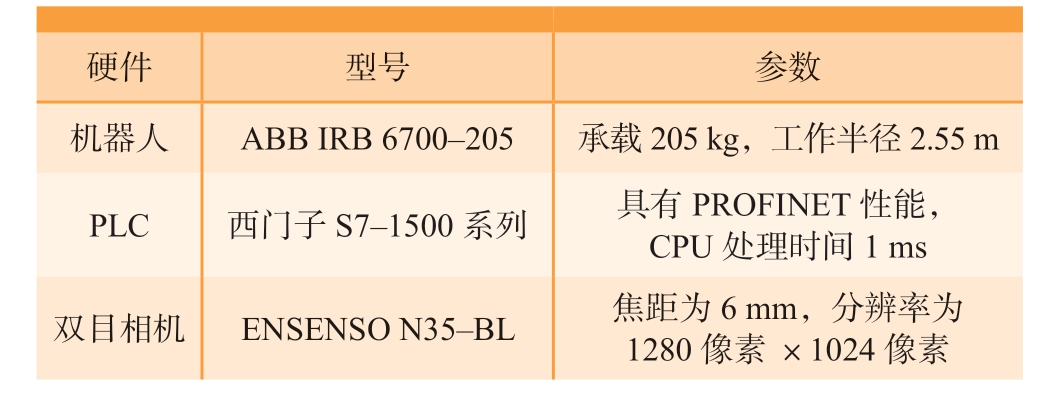

1.2 末端执行器设计

在贮箱零件进行焊前处理时,内外两侧均需去氧化层,所以去氧化皮工具需要采用双面反向旋转磨抛的方式。受工件形状影响,在工件回转时可能会出现跳动现象。为保证加工质量,钢丝刷工具需要加入柔顺机构。另外,不同型号的工件有不同的厚度,去氧化皮工具必须能够保证始终接触工件,且具有一定的压力。由具有一定弹性的钢丝刷来适应工件在X、Y 方向的跳动,在Z方向上,安装在工具背部的低摩擦气缸能够对工具的跳动进行适配调节,如图2 所示。两个气动主轴分别由两个气缸推动,在滑轨上运动,保证了钢丝刷工具可以适应不同厚度的工件,且钢丝刷可以以一定压力压在被加工件上。此外,为了在各工件上加工出30~40 mm 的宽度,本设计中加入了接近开关及滚轮,保证工具在Z 轴方向上的位置精度。

图2 去氧化皮工具结构图

Fig.2 Structure diagram of descaling tools

1.3 工艺流程

该机器人自动打磨系统涉及从相机在线拍摄贮箱零件,再到工控机计算生成轨迹,最后抓取工具进行打磨的完整工序需求。通过机器人与专用末端执行器、视觉检测设备的集合,工控机与PLC 控制器、机器人控制系统进行通信,系统内各模块与PLC 控制系统关联,实现贮箱零件打磨的机械化、自动化、智能化,提高了贮箱零件的打磨质量及效率。机器人自动打磨工艺流程如图3 所示。

图3 机器人自动打磨工艺流程图

Fig.3 Process flow chart of robot automatic grinding

2 工件扫描与点云拼接

本文利用安装在机器人法兰盘末端的双目相机传感器获得工件点云,首先通过手眼标定方法确定相机坐标系与机器人坐标系的位姿转换矩阵,进而求解工件坐标系与机器人坐标系的相对关系,再采用点云拼接方法得到完整的工件点云图像。

2.1 手眼标定

机器人-传感器标定技术主要是标定机器人末端与激光位置传感器的精确相对位置关系,也可称作手眼标定[13]。

式 (1)为手眼标定求解方法。在该求解过程中,仅凭借一对相对精确的数据 (A,B)来求解X 是不可行的。通过两对精确的数据 (A1,B1)和 (A2,B2)并满足相互独立等条件时,可以求解出唯一确定的X 解。然而由于系统误差的实际存在,求解精确的X 很难做到。因此,本文使用存在客观误差的数据对 (Ai,Bi)来求取误差最优解。

将式 (1)拆分为平移与旋转两项并分别求解,常规方法首先求解旋转部分RX,其次根据结果求平移部分TX,即

该方法需要两对以上精确数据 (Ai,Bi),解的结果不唯一。由于未知量的增加,且只有两个恒等方程,额外未知的两个自由度就需要额外的补充数据。

本文采用一种新的方法,采用代价函数最小化方法,能够做到旋转和平移部分一起求解。系统误差导致很难测量到绝对精确的数据对,进而很难获取到精确的X 值,但通过该方法能够求取误差允许范围内的最优解。式 (3)为代价函数法公式。

式中,n 为数据总量,且n>2;k 为数据对序号;函数z()表示基于特殊欧式群的距离函数;{wk} 表示一系列权重值。

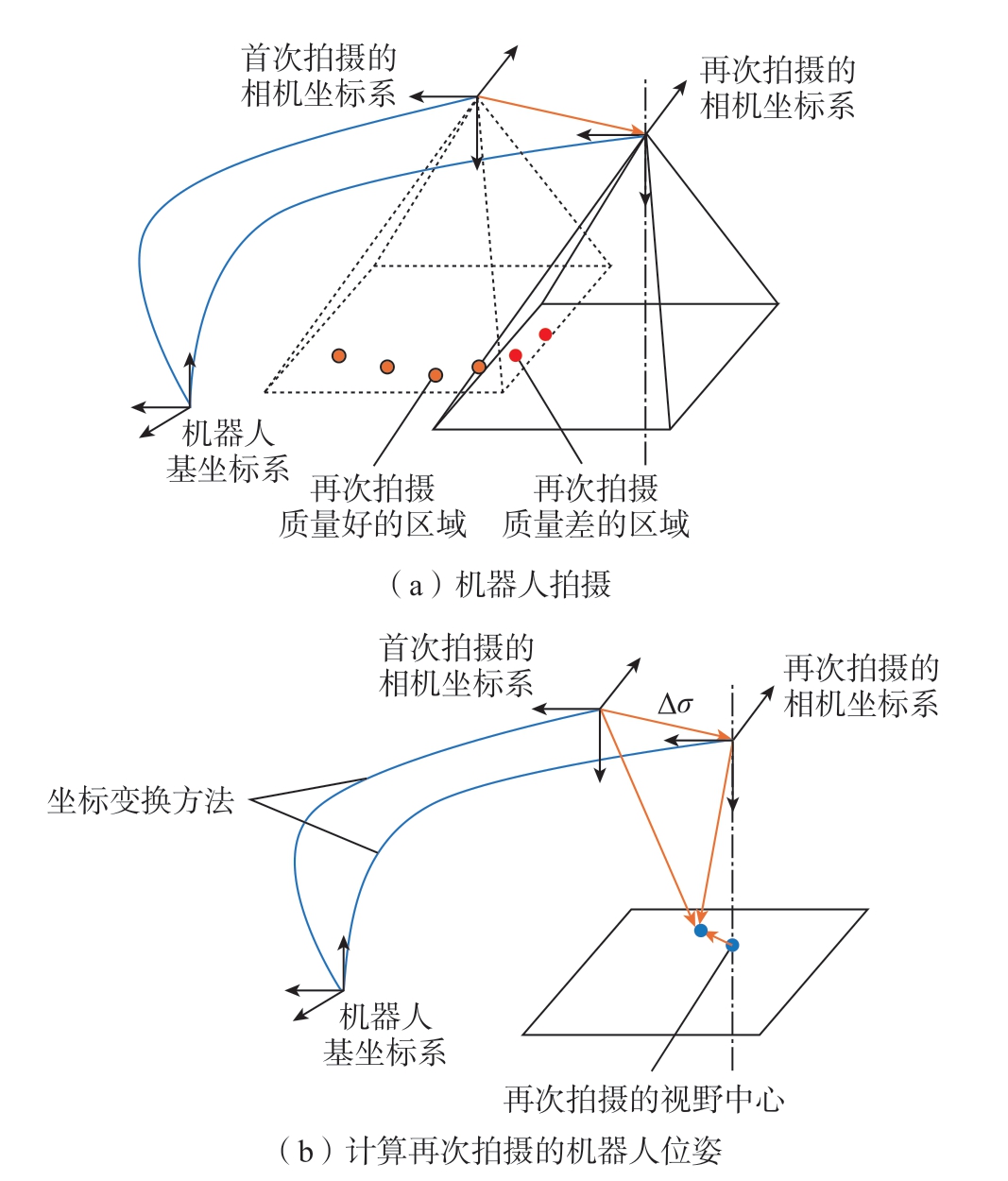

2.2 坐标变换

坐标变换部分是计算相对于机器人基础坐标系的路径坐标[14]。路径规划的结果在原始点云的坐标系中,因此通过校准获得从该系统到机器人底座的转换关系。校准由固定在工装 (工件)上的校准板进行,校准板坐标系即为工件坐标系。进而有

式中,![]() 为机器人移动的最终位姿;

为机器人移动的最终位姿;![]() 为机器人坐标系到工件坐标系的转换关系;

为机器人坐标系到工件坐标系的转换关系;![]() 为工件坐标系到机器人路径的转换关系;T1~T5 分别为机器人系统各坐标系间的转换矩阵,矩阵T1 通过机器人示教器读取得到,矩阵T2 为上一步计算得到的手眼标定矩阵,矩阵T3 通过相机的数据获取并计算得到,矩阵T4 和T5 根据实际现场的布置而定,由工程图纸得到相对位置关系,其具体关系如图4 所示。

为工件坐标系到机器人路径的转换关系;T1~T5 分别为机器人系统各坐标系间的转换矩阵,矩阵T1 通过机器人示教器读取得到,矩阵T2 为上一步计算得到的手眼标定矩阵,矩阵T3 通过相机的数据获取并计算得到,矩阵T4 和T5 根据实际现场的布置而定,由工程图纸得到相对位置关系,其具体关系如图4 所示。

图4 各坐标系关系图

Fig.4 Relationship diagram of various coordinate systems

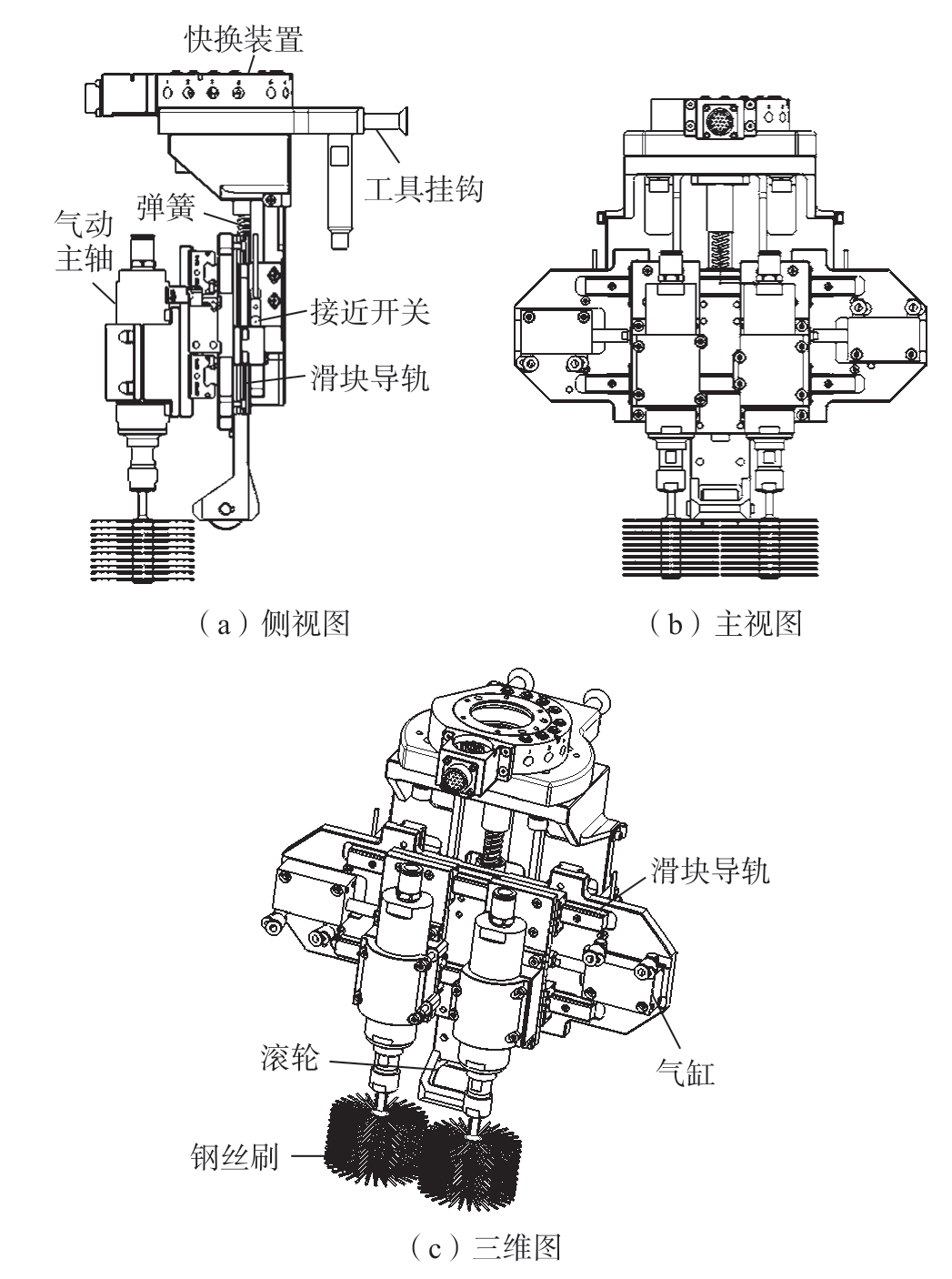

2.3 点云拼接

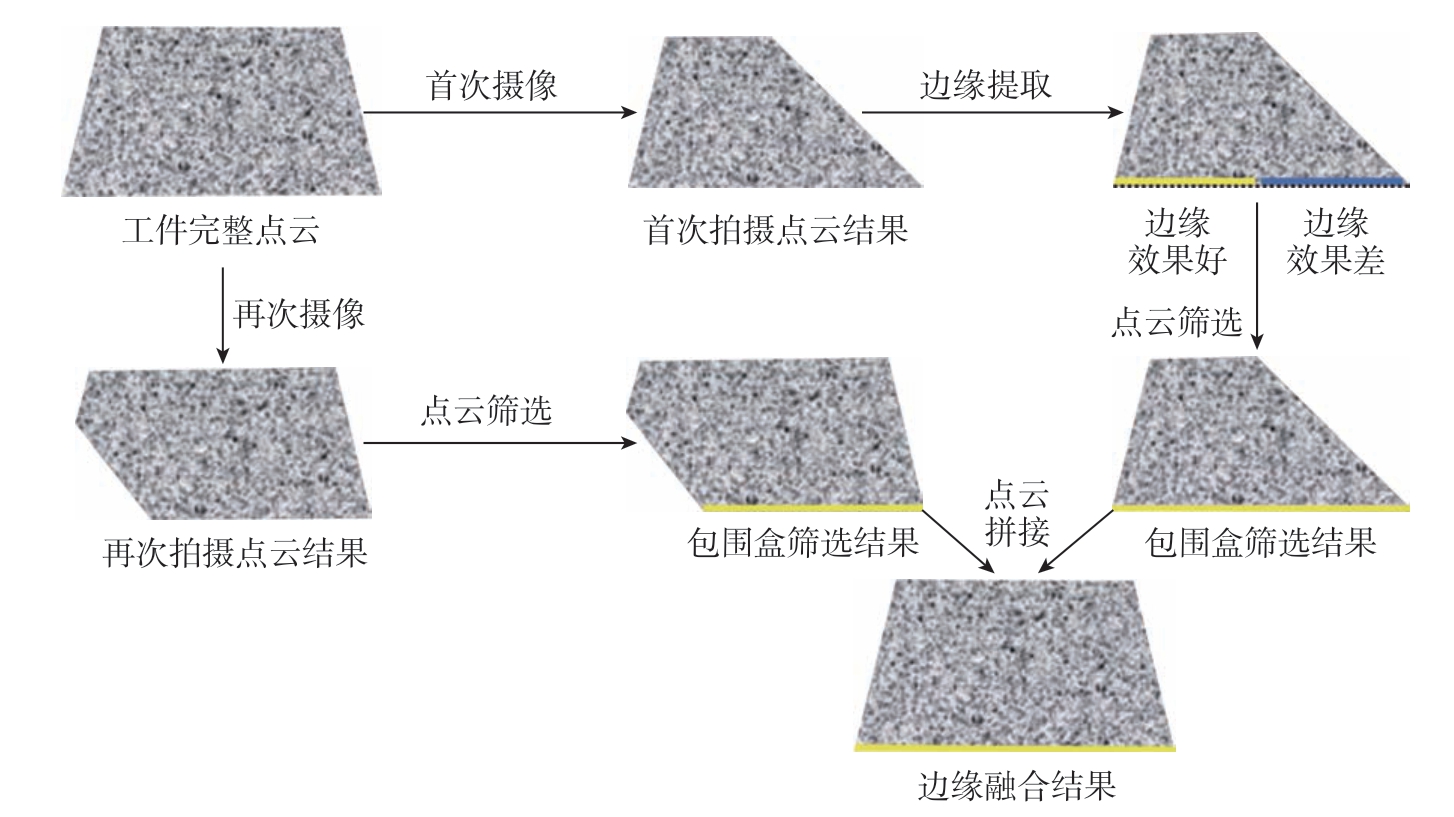

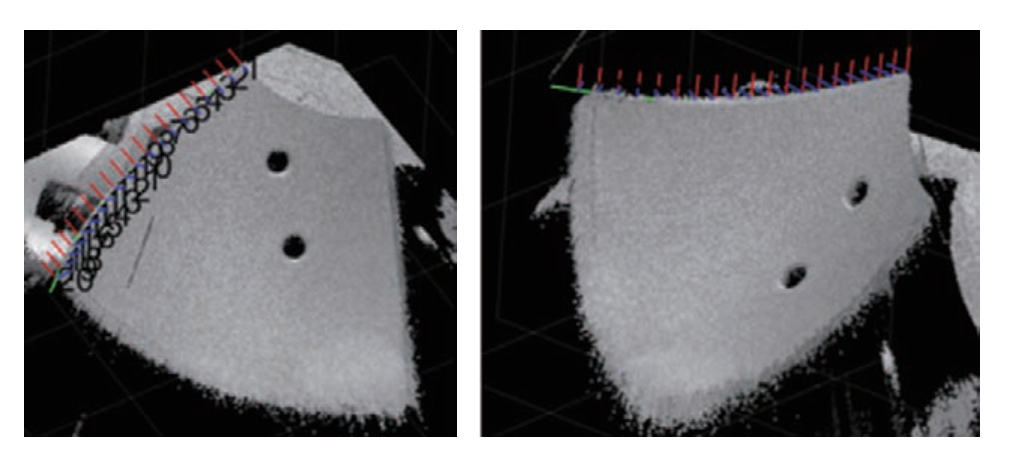

本文研究的薄壁工件,其尺寸相对较大,拍摄范围边缘的点云通常质量不佳、精度不高。此外,拍摄时受光照等因素影响,也容易在薄壁边缘处出现质量较差的点云,这类的点云一般表现为不密集、分布不均匀,或在薄壁部分处出现较多的干扰点。因此,仅靠一次的拍摄往往难以直接获取到高质量且可用于机器人加工的结果。因此本文采用机器人再次拍摄的方法,首先根据首次拍摄的结果及边缘质量分布去计算再次拍摄的机器人位姿,并将两次拍摄的结果根据点云质量进行筛选与拼接,最终获取可用于加工的工件边缘位置,如图5 所示。

图5 优化拍摄方法

Fig.5 Optimization shooting method

通过以上分析,采用优化的方式进行再次拍摄位姿的选取,具体步骤:首先构建机器人运动学模型,采用逆运动学方法求解两次拍摄位姿的各关节角度,根据机器人各轴工作空间缩小求解范围,获取相对于第1 次测量位置的机器人位移量。其中,目标函数表示为

考虑以上因素,优化函数共包含3 部分:k1(Δσ)表示点云与相机视野中心的远近程度;k2(Δσ)表示点云的距离与预设标准值的差;λk3(Δσ)表示机器人的位移值。其中,Δσ 为可变量,表示机器人新位置相对于相机坐标系的位移量,补偿其平移到再次拍摄的位置,λ为经验系数。

下一步需要坐标转换得到基于机器人基坐标系的再次拍摄位姿矩阵,即

式中,Q1和Q2为两次相机坐标系的位姿矩阵;E 为优化后姿态矩阵。

首先需要将两次的点云转换到同一坐标系下,即基坐标系。对于第1 次拍摄的点云,已经提取出首次拍摄结果较好的部分,因此只将此部分的点云ui 转换即可。对于再次拍摄的点云,则需要将全部点云wi 都进行转换,即

式中,Ui与Wi分别为转换后的点云,其中,i为点云序号。

将以上转换的点云进行包围盒筛选,包围盒的计算方法:首先建立新的坐标轴,再分别从新的x、y、z 坐标轴上根据坐标值的最大、最小值构成6 个平面,即

式中,α 和β 表示允许点云选取的设置范围。

获取到包围盒后,对再次拍摄的点云进行包围盒内部空间的点云提取。同时,将第1 次点云包围盒内部相应的部分点云剔除后,与再次拍摄中包围盒内部点云进行拼接,整个过程如图6 所示。

图6 点云拼接方法示意图

Fig.6 Schematic diagram of point cloud stitching method

至此,利用式 (9)对两次的结果进行筛选,即

式中, je为评价算子;jn为设定的期望值;N 为结果总数;k'为设置系数。根据以上方法进行拼接可形成最终的结果。

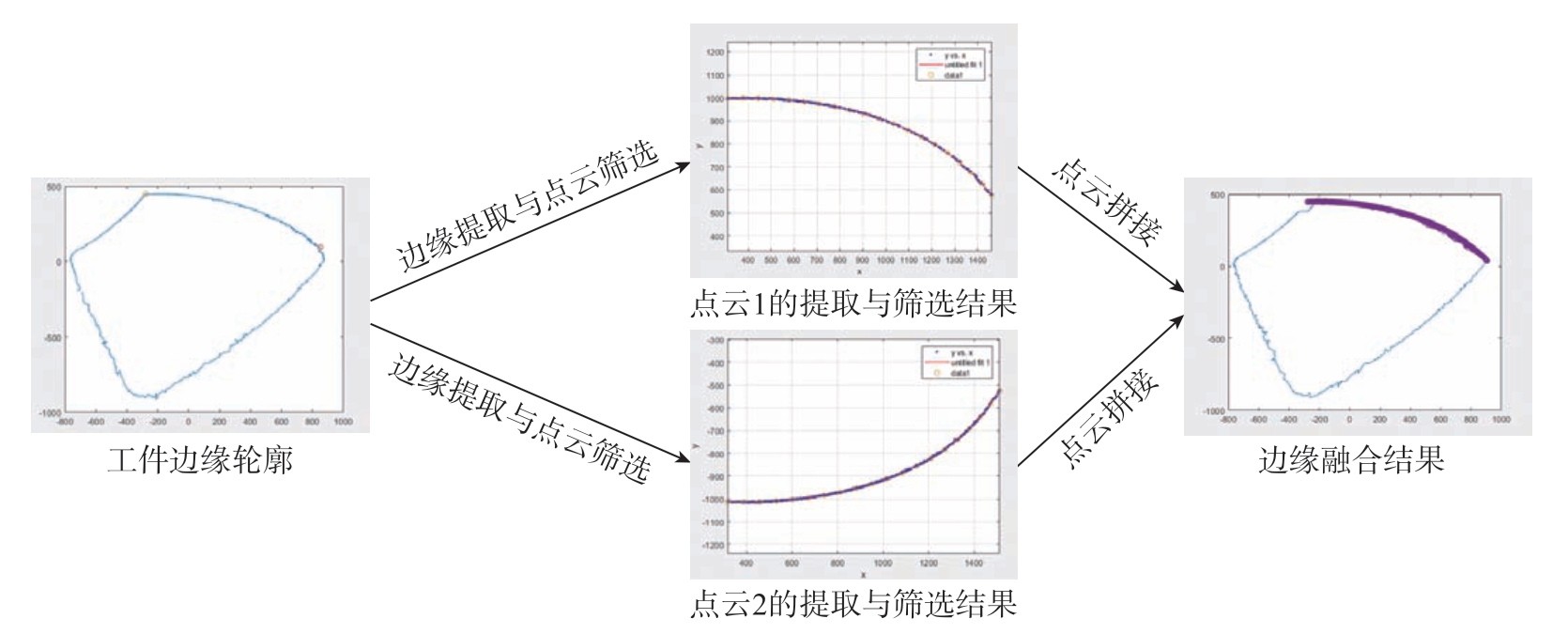

如图7 所示,采用以上方法对火箭贮箱瓜瓣零件展开两次机器人优化位姿的点云拍摄,随后对两个点云依次进行边缘提取与点云筛选处理,进而开展点云拼接工作。经拼接得到的融合结果能够完整覆盖待加工边缘且均匀无断点,能够进行下一步的打磨轨迹规划。

图7 拼接结果

Fig.7 Splicing results

3 打磨路径规划

3.1 点云预处理

本文的点云预处理方法基于开源点云库PCL 进行,主要采用点云滤波、欧式聚类分割方法对拼接后的原始点云进行预处理。

点云滤波方法需要去除原始点云中的离群点和噪声数据。本文采用体素栅格法,将某一大小的正方体内全部点云用其中一个点来替代。首先创建VoxelGrid 滤波器对象,并设置体素栅格叶大小为8.0。

欧式聚类分割方法主要是通过计算点与点之间的距离,将点云分割成多个聚类。初始创建一个Kd 树对象,用于点云提取时的搜寻方法;接着创建一个点云索引向量Cluster_indices,将累计搜索得到的点云聚类进行记录;设置近邻搜索的搜索半径为10,设置聚类需要的最少点数目50 和最大点数目1000000,设置点云的搜索机制为Tree,迭代搜索所有点云直至所有聚类分割完成。

3.2 角点提取

贮箱零件的打磨路径为各条边的边界,因此需要将该边界上的两端点识别出来,而在两个端点之间的点就可以作为其边缘点。角点是图像边缘中曲率变化陡峭的点,在三维点云中具备鲜明的图像特征,常用作特征描述点。常见的角点检测算法可以分为基于灰度图像、基于边缘特征和基于模板匹配的3 大类算法[15]。本文选用边缘曲度变化的滑动窗口算法。

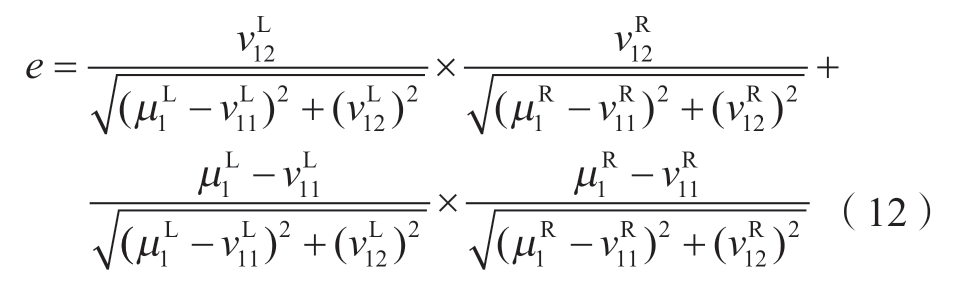

滑动窗口算法是通过定义长与宽大小合适的滑窗,令其在零件点云边缘上滑动,当边缘上某点的曲率超过某一预设值时,将之视为角点。寻找角点的滑动窗口算法为

式中,点云集合Qi 的左窗集合为L,宽度为HL;右窗集合为R,宽度为HR。

在式 (10)中,决定角点检测结果的影响因素主要为窗口宽度,如果窗口宽度设置不合理会导致特征不够鲜明的边缘点被当作角点或不能有效检测所有角点。因此,采用自适应大小的滑动窗口方法进行修正,该方法能够根据曲线的形态进行自适应调整,该曲线的矩阵形式为

其中,![]()

![]()

其中任一点的曲率为

曲率e 由曲线的形态决定,当大于预设值时,该点就能被检测并提取。根据以上方法进行试验,其结果如图8 所示。可以看出,贮箱零件在各边交界处具有明显曲率变化的点能够被有效提取,为下一步的打磨轨迹规划提供了起止点。

图8 角点提取结果

Fig.8 Corner extraction results

3.3 轨迹规划

在完成以上工作后,可以对打磨加工路径进行规划,主要步骤如下。

步骤1:通过3D 相机获取工件三维点云,机器人提供此时的机器人末端位姿以及手眼标定矩阵。

步骤2:由于机器人与转台均处于固定位置,所以将工件点云通过矩阵变换到世界坐标系下时,很容易得到工件所在的大体位置。据此,可在三维点云中选择一个或多个锚点,通过PCL 点云库对点云文件进行聚类操作,选定包含锚点的区域,该区域即为待加工工件的点云区域。

步骤3:运用PCL 库的边缘提取算法对获取到的工件点云进行处理,从而获取加工边缘点云。

步骤4:由于一次只能加工一条边缘,所以对得到的点云按照机器人的世界坐标系y 轴的平行轴进行截取,截取的点云区域为距离机器人更近的那一半。

步骤5:上述获得的点云数据向机器人的世界坐标系xy 平面投影得到散点图,角点提取获得的xy 坐标代入上述点云数据中得到角点的z 坐标,按照如上方法同理获得点云中两个角点间的边缘坐标。

步骤6:将上述边缘坐标进行平面拟合,得到加工边缘所在平面的法向量。然后将边缘坐标变换到xy 平面内,变为散点图进行样条拟合,得到每点的切线以及法线向量,再将其反变换回原来位置,得到每个加工点的位姿以及加工轨迹 (图9)。

图9 机器人打磨路径规划

Fig.9 Robot grinding path planning

4 试验及结果分析

4.1 试验过程

为验证贮箱零件焊前处理的机器人自动打磨效果,本文搭建了图10 所示的试验平台。对贮箱的瓜瓣零件进行阳极氧化层打磨,瓜瓣规格的标称尺寸有2250 mm、2900 mm、3350 mm 3 种。在本试验中,主要对2900 mm的瓜瓣上下边缘、正反两面进行阳极化层打磨,其上沿直径1380 mm、下沿直径2840 mm,技术指标要求打磨宽度距边缘20~30 mm,且各边打磨去除量不低于0.02 mm,打磨后零件边缘露出金属光泽。

图10 打磨试验平台

Fig.10 Grinding experimental platform

如图11 所示,整个加工流程包括以下步骤: (1)根据待加工零件的类型和尺寸,选择工控机程序号,开启打磨作业; (2)工控机发送指令给PLC,PLC 发送相机拍摄指令,ABB 机器人移动到指定位置拍摄工件图像; (3)工控机收到拍摄结果进行计算,生成机器人加工轨迹并发送给机器人控制系统,同时发送抓取指令给PLC; (4)PLC 发送抓取指令给机器人,ABB 机器人根据加工工艺选择抓取去氧化皮工具或开倒角工具; (5)ABB 机器人根据接收到的加工轨迹,开始打磨作业,并保持与PLC 通信;(6)打磨完成后,PLC 发送指令给机器人,ABB 机器人放下工具,整个打磨过程结束。

图11 试验流程

Fig.11 Experimental process

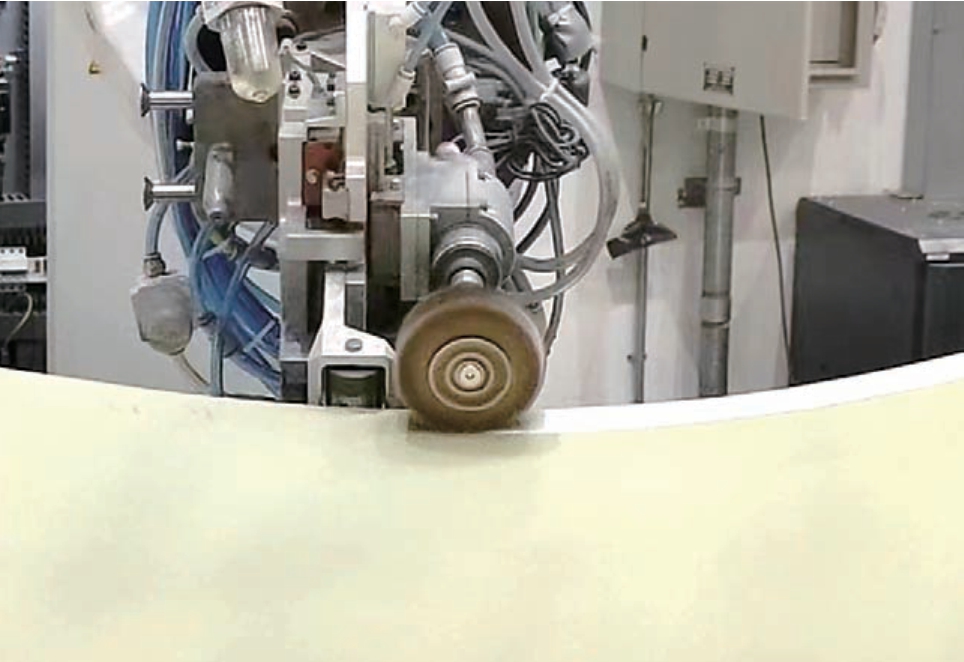

根据1.2 节中末端执行器的设计理念,去氧化皮工具的径向打磨深度由气压阀控制,从而适应不同厚度的零件。图12 所示为机器人打磨实况,去氧化皮工具呈水平姿态,由于钢丝刷工具达3 kg,考虑到受此影响,上方钢丝刷工具气压阀设定气压值为0.1 MPa,下方钢丝刷工具气压阀的气压值为0.2 MPa。

图12 机器人打磨过程

Fig.12 Robot grinding process

机器人各项试验参数:机器人轨迹速度100 mm/s、机器人打磨速度20 mm/s、电主轴转速5200 r/min、电主轴功率380 W、电主轴顺时针旋转。

4.2 打磨结果及分析

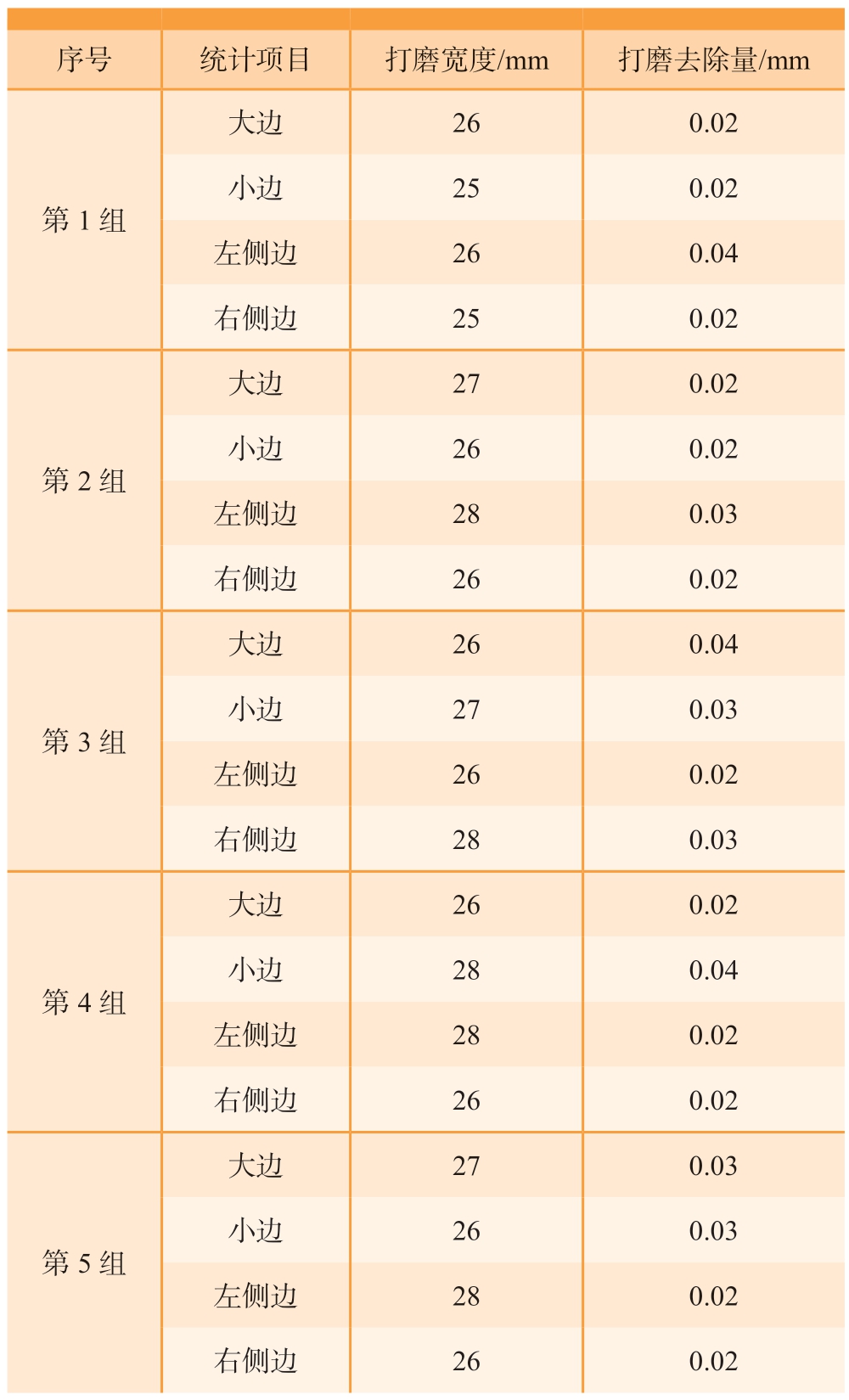

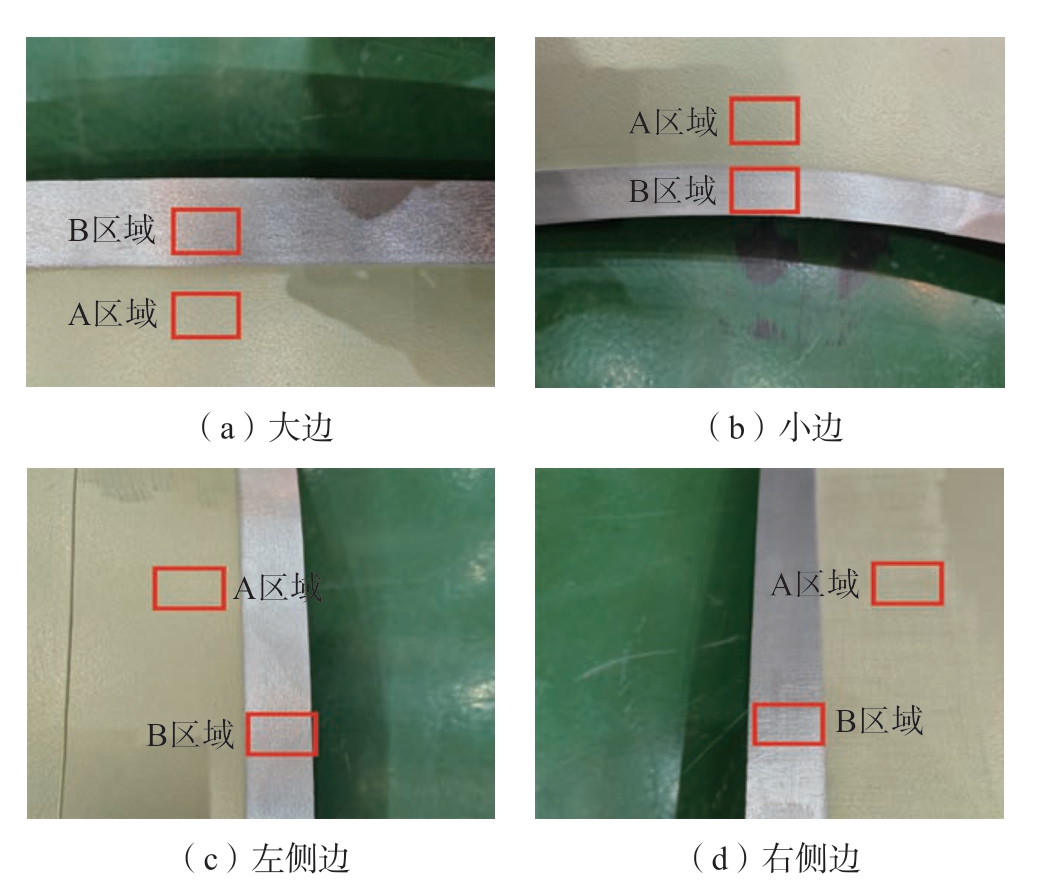

连续多次的贮箱瓜瓣零件打磨试验是为了验证在大批量生产中机器人自动打磨技术的稳定性与可靠性。在本试验中,模拟实际生产情况,选取了2900 mm 规格的瓜瓣零件,对其大边、小边、左侧边和右侧边4 个边缘进行去阳极氧化层打磨。4 个边打磨完成为一组,共进行了5 组试验,主要打磨指标为打磨宽度与打薄量。使用OLYMPUS-45MG 超声测厚仪进行厚度测量,测量精度为0.01 mm,使用卡尺进行宽度测量,其打磨结果见表2。

表2 打磨试验结果

Table 2 Grinding experiment results

序号 统计项目 打磨宽度/mm 打磨去除量/mm第1 组大边 26 0.02小边 25 0.02左侧边 26 0.04右侧边 25 0.02第2 组大边 27 0.02小边 26 0.02左侧边 28 0.03右侧边 26 0.02第3 组大边 26 0.04小边 27 0.03左侧边 26 0.02右侧边 28 0.03第4 组大边 26 0.02小边 28 0.04左侧边 28 0.02右侧边 26 0.02第5 组大边 27 0.03小边 26 0.03左侧边 28 0.02右侧边 26 0.02

打磨效果如图13 所示,A 区域为打磨前,B 区域为打磨后。根据对比可以看出,B 区域打磨路径上的阳极氧化层去除量均匀,打磨后的零件表面光滑,打磨效果良好。瓜瓣4 条边缘的阳极氧化层均得到了有效去除,并且达到了工艺指标要求,从而能够满足实际加工需求。

图13 阳极氧化层打磨效果

Fig.13 Grinding effect of anodized layer

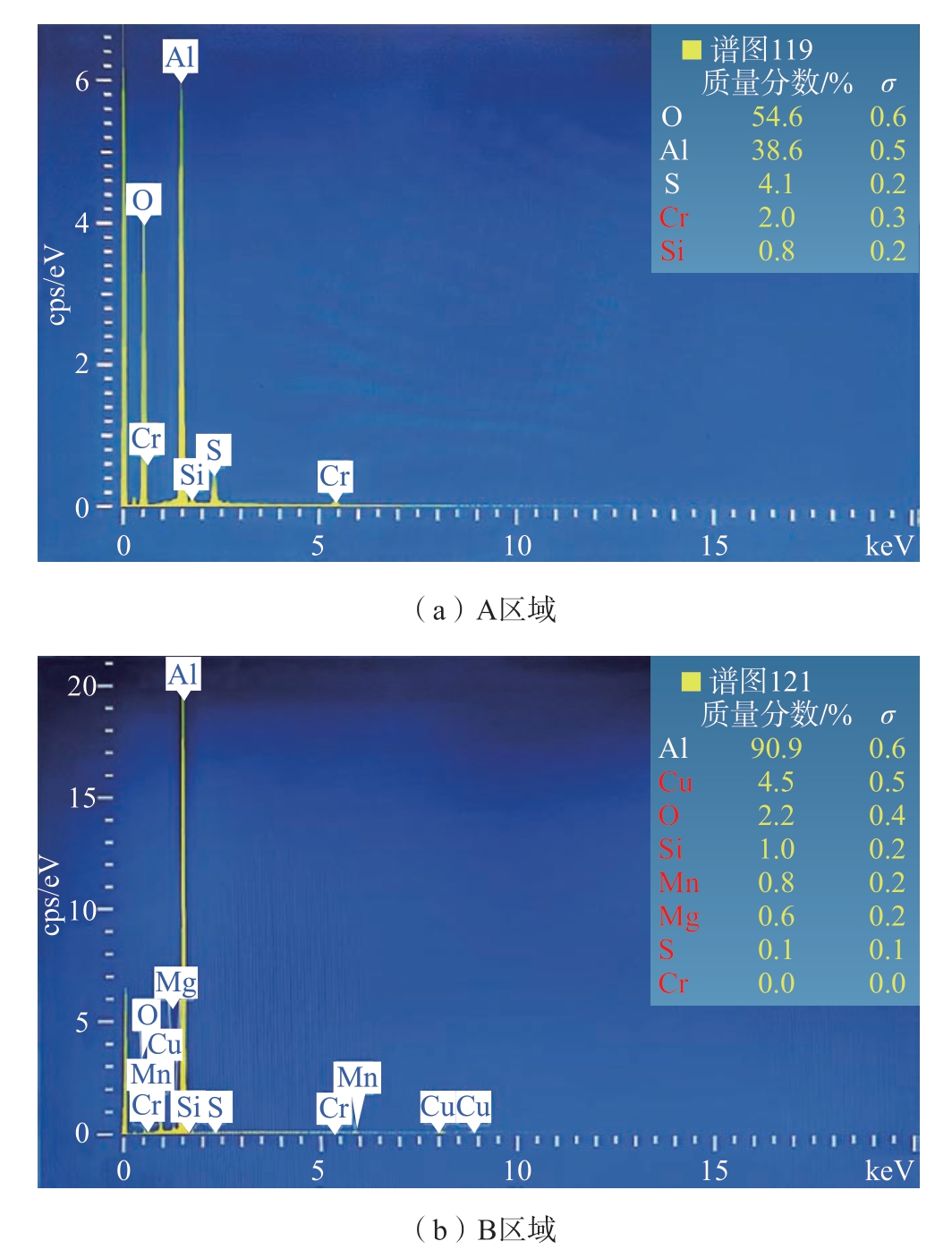

在实际生产中,往往还会对瓜瓣零件打磨前后的各金属元素含量进行检测,如图14 所示,其中,σ 为不确定度 (误差)。可以看出,打磨前A 区域的O、Al 和S元素最多,且具有少量的Cr、Si 元素;而打磨后的B 区域中,O 元素含量大幅减少,阳极氧化层中含有的Cr、S元素也基本打磨干净。

图14 打磨前后元素含量

Fig.14 Element content before and after grinding

5 结论

本文针对火箭燃料贮箱零件焊前打磨质量差、效率低的问题,提出了一种面向火箭燃料贮箱零件焊接前处理的机器人自动打磨技术。采用了扫描-规划-执行的策略,在保证铣削效率的前提下,提高了火箭燃料贮箱零件的焊前铣削质量。该系统完成了3 种规格零件的打磨,试验数据表明,打磨宽度稳定在27 mm±1 mm,打磨去除量不低于0.02 mm,达到了实际加工指标要求。最终结果表明,该机器人自动打磨技术不仅有效且具有一定通用性,为实际生产提供了可靠的优化途径。

[1] 郑雪鹏, 王文强, 王飞, 等. 运载火箭贮箱焊缝射线数字成像自动检测技术研究[J]. 航天制造技术, 2023(2): 21-26.ZHENG Xuepeng, WANG Wenqiang, WANG Fei, et al. Research on digital radiography test technology for weld of launch vehicle tank[J].Aerospace Manufacturing Technology, 2023(2): 21-26.

[2] 柏昆朋. 面向火箭贮箱零件坡口的机器人加工技术研究[D].哈尔滨: 哈尔滨工业大学, 2021.BAI Kunpeng. Research on robot machining technology for groove of rocket tank parts[D]. Harbin: Harbin Institute of Technology, 2021.

[3] 朱云平, 张帆. 贮箱绝热层打磨机器人系统设计[J]. 上海工程技术大学学报, 2017, 31(1): 1-4.ZHU Yunping, ZHANG Fan. Design of grinding robot system for tank insulating layer[J]. Journal of Shanghai University of Engineering Science, 2017, 31(1): 1-4.

[4] CHEN Y H, DONG F H. Robot machining: Recent development and future research issues[J]. The International Journal of Advanced Manufacturing Technology, 2013, 66(9): 1489-1497.

[5] 蓝仁浩, 黄云, 陈贵林, 等. 航空发动机叶片精密自适应砂带磨削技术及试验研究[J]. 航空制造技术, 2018, 61(15): 16-24.LAN Renhao, HUANG Yun, CHEN Guilin, et al. Self-adaptive belt grinding technology and its experimental research on aero-engine blade[J].Aeronautical Manufacturing Technology, 2018, 61(15): 16-24.

[6] 郭万金. 复杂形状零部件打磨作业机器人研究[D]. 哈尔滨:哈尔滨工业大学, 2017.GUO Wanjin. Research on grinding robot for complex shape parts[D].Harbin: Harbin Institute of Technology, 2017.

[7] LI Z J, GE S S, MING A G. Adaptive robust motion/force control of holonomic-constrained nonholonomic mobile manipulators[J]. IEEE Transactions on Systems, Man, and Cybernetics, Part B(Cybernetics), 2007,37(3): 607-616.

[8] WANG Q L, WANG W, ZHENG L Y, et al. Force control-based vibration suppression in robotic grinding of large thin-wall shells[J]. Robotics and Computer-Integrated Manufacturing, 2021, 67: 102031.

[9] 曾创. 大型薄壁曲面零件线激光原位测量与自适应加工方法研究[D]. 上海: 上海交通大学, 2020.ZENG Chuang. Research on in-situ linear laser measurement and adaptive machining method for large thin-walled curved parts[D]. Shanghai:Shanghai Jiao Tong University, 2020.

[10] 朱灵盛. 基于机器人的飞机蒙皮切边技术研究[D]. 杭州:浙江大学, 2015.ZHU Lingsheng. Research on trimming technology of aircraft skin based on robot[D]. Hangzhou: Zhejiang University, 2015.

[11] 田凤杰, 韩晓, 李论. 机器人自动打磨焊缝装备与实验分析[J]. 组合机床与自动化加工技术, 2022(4): 139-142.TIAN Fengjie, HAN Xiao, LI Lun. Experiment analysis on robot automatic grinding of welding seam[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2022(4): 139-142.

[12] 张晓静, 许占虎, 田超. 机器人智能铸件打磨系统[J]. 中国铸造装备与技术, 2023, 58(3): 10-12.ZHANG Xiaojing, XU Zhanhu, TIAN Chao. Robot intelligent casting polishing system[J]. China Foundry Machinery & Technology, 2023, 58(3):10-12.

[13] 梁其烺. 视觉测量在机器人加工过程手眼标定中的应用[J]. 机床与液压, 2023, 51(5): 82-88.LIANG Qilang. Application of vision measurement in hand eye calibration of robot machining process[J]. Machine Tool & Hydraulics, 2023,51(5): 82-88.

[14] 郑相周, 董旺远. 三步法工业机器人矢量坐标变换[J]. 制造业自动化, 2015, 37(18): 34-36.ZHENG Xiangzhou, DONG Wangyuan. Three-step method of coordinates transformation of Industtrial robot[J]. Manufacturing Automation,2015, 37(18): 34-36.

[15] 朱思聪, 周德龙. 角点检测技术综述[J]. 计算机系统应用,2020, 29(1): 22-28.ZHU Sicong, ZHOU Delong. Review on image corner detection[J].Computer Systems & Applications, 2020, 29(1): 22-28.