航空发动机关键零部件的加工与服役性能随航空工业技术的发展而不断提高。现代航空发动机的大型结构件广泛使用薄壁结构材料,其具有非对称、变截面、深腔体、结构复杂等特点。结构件材料主要为钛合金和铝合金,弹性模量较小,薄壁结构相对刚度较低,在铸造后的毛坯件上进行铣削加工时易发生变形[1]。

航空发动机机匣作为航空发动机的基座,是影响发动机服役性能和寿命的关键零部件之一。进气机匣 (简称“机匣”)除组成整体承重结构外,另一重要作用是其内部流道可以平衡各部分气压和控制气体流动,图1 为某涡轴发动机示意图及本文所研究机匣的简化模型。为了最大限度降低气体流经机匣流道的压力损失,需保证流道内壁面光滑且几何曲率呈连续变化状态。一般情况下,铸造毛坯尺寸精度差,且流道表面质量无法达到使用需求。因此,须对机匣流道复杂的内壁型面进行机械加工,以得到能够保证流道气动性能的表面轮廓度和粗糙度。在航空整体结构件的加工装夹研究中,对于常见的方体腔体毛坯多采用周边压紧的装夹方式[2-3]。圆柱体薄壁机匣的装夹方案研究中,多采用仅将底部边缘面压紧或采用气缸从机匣内部向外支撑的装夹方式[4-5],但均不适用于腔体较深且内部空间较小的双层薄壁机匣。

图1 某涡轴发动机及本文所研究机匣的简化模型

Fig.1 Schematic diagram of turboshaft engine and simplified model of casing studied in this paper

1 基于有限元的装夹方案设计

在机械加工过程中,装夹方案的设计与夹紧位置的布置十分重要。合理的夹具设计能够在固定零件的前提下,减小零件自身的变形,降低机加工过程中切削力对零件形状的影响,提高零件的加工精度。图1(b)为本文研究的铸造铝合金 (牌号:ZL114A)机匣简化模型,其两端分为大端和小端,大端直径为360 mm,小端直径为280 mm,高为275 mm,外壁厚为2 mm,该机匣被4块支板分隔出4 个流道。因流道具有截面小、腔体深、型面复杂等特点,为满足流道壁面光滑转接和几何曲率连续变化等要求,须在摆头式五轴加工机床上进行铸造毛坯的铣削加工。然而,复杂薄壁机匣的流道深径比大,在铣削过程中刀具与流道内壁极易产生干涉。同时,刀具长度过大,也易产生切削颤振,影响切削加工效率。因此,为保证加工质量和效率,采用分别加工机匣大端和小端的方法完成,然而,机匣薄壁件加工变形和加工精度难控制,会导致在大、小端加工区域的交接处产生接刀痕。为避免接刀痕的产生及抑制薄壁铣削过程的变形,需设计此类复杂薄壁机匣流道铣削加工时的专用夹具,以满足加工工艺要求。

由于加工变形主要出现在较薄的流道外壁,借助有限元软件对流道外壁进行铣削加工仿真[6],采用谐响应分析方式[7],分析对比不同装夹方式下机匣铣削过程中不同位置的变形量,以实现对装夹方案的优化。

1.1 装夹方式设计优化

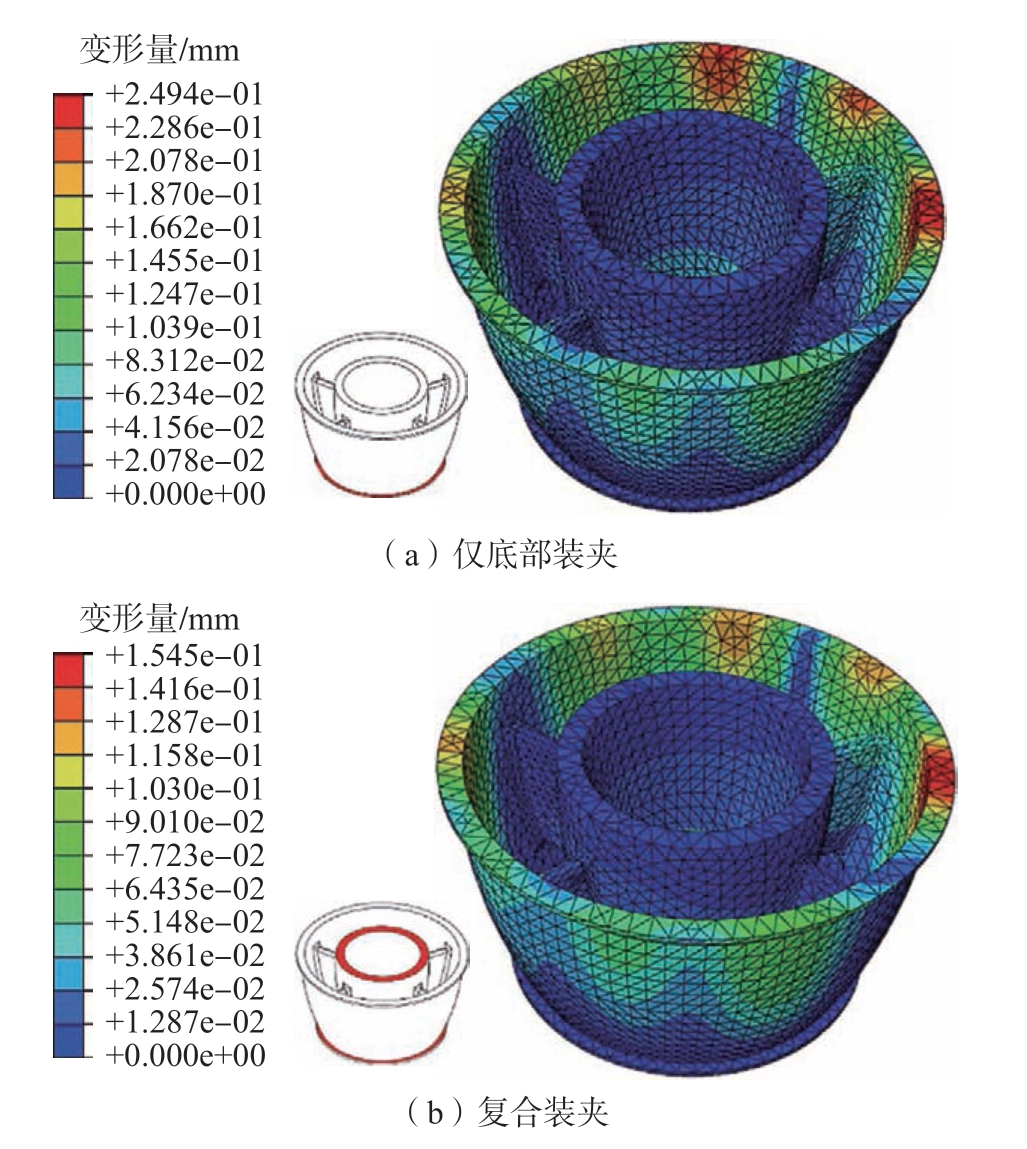

本文设计两种装夹方案,分别为仅底部压紧,以及底部与上下辅助夹紧的复合装夹。利用仿真试验验证切削力对零件变形的影响,模拟机匣流道面的加工,为优化装夹方式提供依据。

当采用仅底部装夹方式进行腔体外壁铣削时,零件加工变形云图如图2(a)所示。机匣的支撑面放置在垫块上,提供垂直方向的支撑,图2(a)中的红色标记为装夹固定面,4 个压块用来限制零件的位移和转动。切削力对机匣产生的加工变形集中在加工位置和其附近的流道外壁面处,并有向支板扩散的趋势,较大加工变形量出现在无支板支撑的流道外壁处,最大变形量为0.2494 mm,支板变形量范围为0 ~ 0.1247 mm,流道内腔的变形量范围为0 ~ 0.0831 mm,机匣的变形部位体积较大,最大变形量为外壁厚的12.47%。

图2 不同装夹方式机匣铣削变形云图

Fig.2 Deformation cloud images of casings milling with different clamping methods

当采用复合装夹方式时,零件加工变形云图如图2(b)所示。机匣支撑面放置在垫块上,提供垂直方向的支撑, 图2(b)中的红色标记为装夹固定面,底部4 个压块卡紧零件下支撑面,限制零件水平方向的移动。附加压板压紧上端面,限制零件的水平方向的转动和垂直方向的位移。加工变形集中在加工位置附近,最大变形量为0.1545 mm,支板变形量范围为0 ~ 0.0901 mm,流道内腔的变形量范围为0 ~ 0.0386 mm,机匣的变形部位体积较仅底部装夹方式有所减小,最大变形量减小为外壁厚的7.73%。

所以当铣削加工机匣内流道时,夹紧方式对零件的变形有很大影响,采用复合装夹的方式可以有效控制切削力对支板、内外流道面以及外壁的变形影响。因此,夹紧方式应优先选择复合装夹。

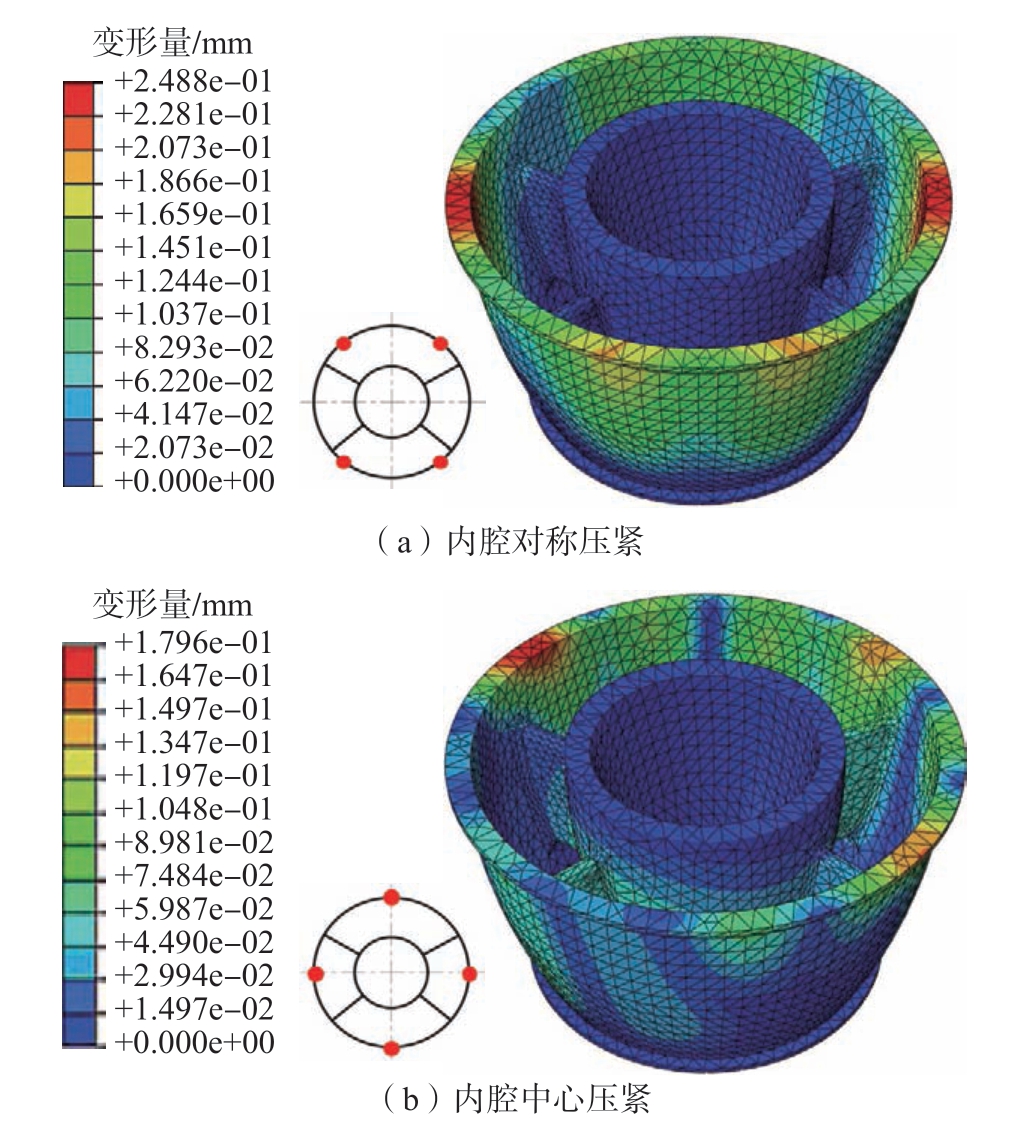

1.2 装夹位置设计优化

机匣中的4 个支板将流道分成了4 个内腔,每个支板间的夹角各不相同,分别为120°、70°、100°、70°。本节在复合装夹方式的基础上,利用仿真试验验证底部螺旋压板在不同的压紧位置下切削力对零件变形的影响,装夹方式分为内腔对称压紧和内腔中心压紧。

当压紧位置选择内腔对称时,小端支撑面上压块的压紧位置如图3(a)中红色点位所示,在120°内腔中相隔90°对称放置2 个压块,其他2 个压块相隔90°放置。最大变形量发生在两个70°内腔中部位置,为0.2488 mm;而120°内腔和100°内腔流道壁面上的变形量较小,其变形量范围分别为0 ~ 0.1659 mm 和0 ~ 1.866 mm。支板和流道内壁几乎无变形。此种压紧方式下机匣的变形部位体积较大,最大变形量为外壁厚的12.44%。

图3 不同装夹位置机匣铣削变形云图

Fig.3 Deformation cloud images of casings milling with different clamping positions

当选择内腔中心压紧位置方式时,小端支撑面上压块压板的压紧位置如图3(b)中红色点位所示,在120°内腔中间位置放置1 个压块,内腔中其他3 个压块相隔90°放置。变形位置数量及变形量较内腔对称压紧方式有所减少,最大变形量发生在加工位置处,为0.1796 mm。支板和流道内壁的变形量范围为0 ~ 0.0599 mm。虽然此种压紧方式使支板和流道内壁产生了微小变形,但总体变形部位体积较内腔对称方式有所减小,最大变形量为流道外壁厚的8.98%。

所以当铣削加工机匣内流道时,压紧位置同样对零件的变形有很大影响,采用内腔中心压紧的方式可以有效控制切削力对外流道面的变形影响,减小机匣整体的变形范围。因此,压紧方式应优先选择内腔中心压紧。

综上所述,复杂薄壁机匣优化的装夹方案为复合装夹方式、内腔中心压紧。

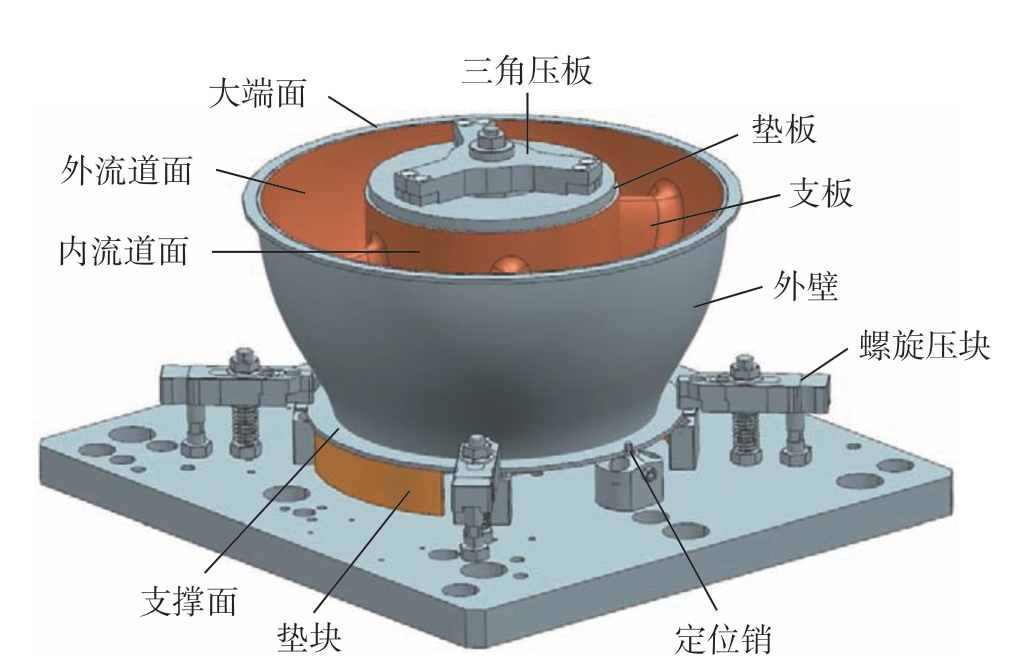

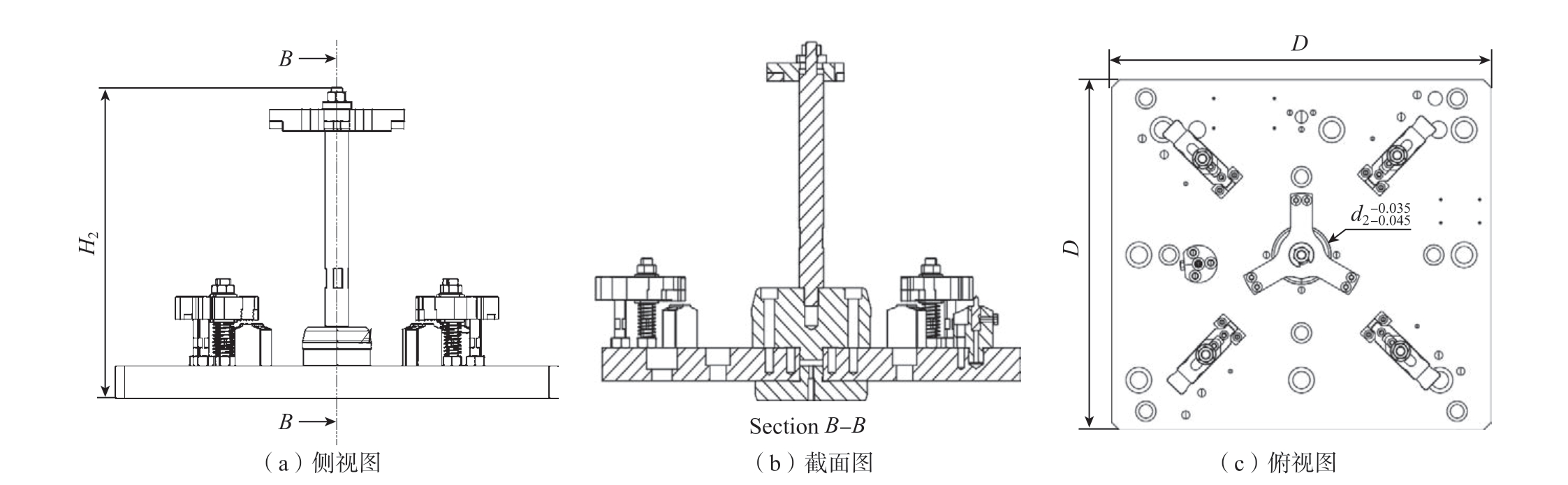

2 专用夹具设计流程

根据上文所提到的机匣加工工艺要求及有限元分析结果,机匣加工装夹在具有高度重新定位精度的前提下,既需要夹紧也需要压紧,根据发明问题解决理论[8],技术矛盾是“装夹强度”和“系统复杂性”。针对以上矛盾设计了如图4 所示的底部装夹、上下压紧的夹具,可以满足大、小端的重复装夹,保证强度的同时尽量减少系统复杂性。此夹具具有2 个装夹特征: (1)上下装夹,即机匣支撑面放置在垫块上,三角压板压紧大端面,提供垂直方向的支撑,限制零件水平方向的转动和垂直方向的位移; (2)底部装夹,即机匣支撑面放置在垫块上,底部4 个螺旋压块夹紧机匣下支撑面,限制机匣水平方向的移动。

图4 装夹方式示意图

Fig.4 Schematic diagram of clamping method

2.1 夹具的定位及夹紧

定位元件的结构、形状必须与工件定位基准面形状相适应。定位基准面的形状通常有平面、外圆柱、内孔、锥孔和成形表面等,因此工件的装夹与夹紧主要指工件的定位和定向[9]。本文研究的机匣端面中心突出,面积也较小,不适合做定位面。由于之前的加工工艺已经将大、小端面及中心孔加工完成,所以夹具定位将采用大、小端面为主要基准;因底面对孔的中心线有一定的垂直度公差要求,所以也以内孔为辅助定位基准;铸件的公差要求较高,因此还需要利用端面的一个定位孔和定位销作为辅助定位基准。在夹紧方式上,此夹具底部选用螺旋压板夹紧机构,拧紧螺母通过压板压紧工作表面。采用螺旋压板组合夹紧时,由于被夹紧表面的高度尺寸有误差,压板位置不可能一直保持水平,在螺母端面和压板之间设置垫圈,可防止压板倾斜螺栓在弯矩作用下失效。采用三角压板在机匣中心孔处进行上下压紧,并在三角压板和机匣压紧面之间放置垫板来平均分布压紧力。

机匣由于压紧力会产生静态变形,直接影响最终加工精度。采用既定的加工工艺和Φ12 mm 铣刀对毛坯材料进行铣削,使用Kistler 三向测力仪测得最大切削力Fx、Fy 和Fz 分别为11.58 N、45.37 N 和103.25 N。数据表明,机匣流道面的加工变形主要受z 向切削力的影响。根据压紧力计算公式 (式(1))[10]计算螺旋压板的压紧力为82.6 N,取85 N。同理中心三角压板的压紧力取85 N。

式中,K 为安全系数,取值2;M 为切削扭矩,N·mm;l为压紧处与切削受力点距离,取值50 mm;f 为螺旋压板与机匣压紧面的静摩擦系数,取值0.3。

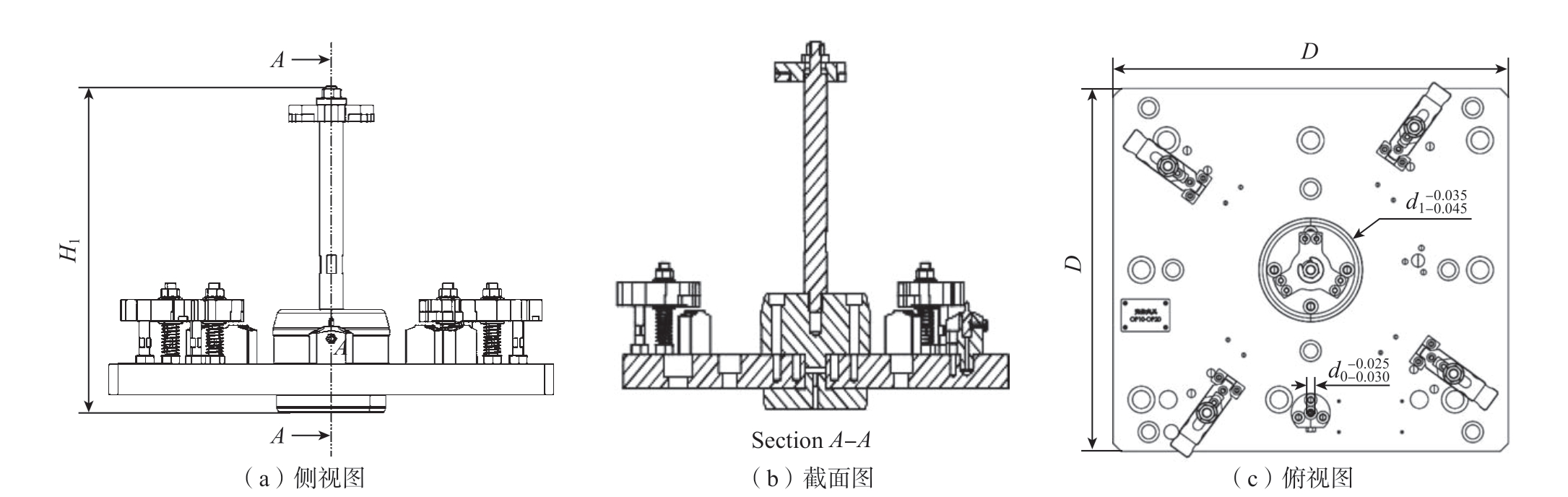

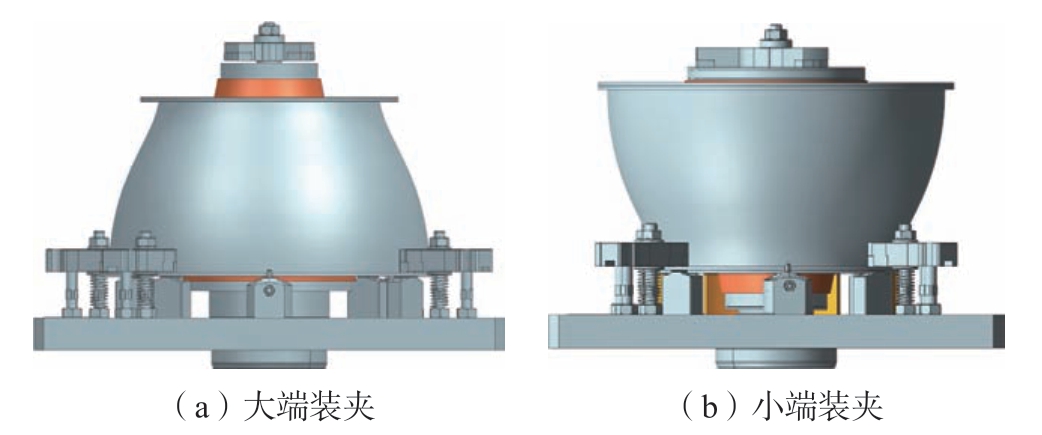

2.2 夹具的详细设计

大端装夹如图5 所示,加工小端时,将机匣大端端面放置在夹具上,以大端d1(125 mm)的中心圆形销内孔和d0(5.5 mm)的菱形销内孔定位 (图5(c)),其中圆形销的尺寸为![]() ,对应机匣上的定位孔尺寸为

,对应机匣上的定位孔尺寸为![]() ;菱形销的尺寸为

;菱形销的尺寸为![]() ,对应机匣上定位孔尺寸为

,对应机匣上定位孔尺寸为![]() ;再以螺旋压板沿大端支撑面圆周压紧;最后为防止加工过程中发生振动造成加工误差,通过机匣中心孔用扣板压紧,以完全限制机匣的6 个自由度,完成机匣的大端面定位装夹。

;再以螺旋压板沿大端支撑面圆周压紧;最后为防止加工过程中发生振动造成加工误差,通过机匣中心孔用扣板压紧,以完全限制机匣的6 个自由度,完成机匣的大端面定位装夹。

图5 大端面定位夹具

Fig.5 Large-end face positioning fixture

小端装夹如图6 所示,加工大端时,将机匣小端端面放置在夹具上,以小端d2(74 mm)的中心圆形销内孔和d0(5.5 mm)的菱形销内孔定位 (图6(c)),其中圆形销的尺寸为![]() ,对应机匣上的定位孔尺寸为

,对应机匣上的定位孔尺寸为![]() ;菱形销的尺寸为

;菱形销的尺寸为![]() ,对应机匣上定位孔尺寸为

,对应机匣上定位孔尺寸为![]() ;再以螺旋压板沿小端支撑面圆周压紧;最后为防止加工过程中发生振动造成加工误差,通过机匣中心孔用扣板压紧,以完全限制机匣的6个自由度,完成机匣的小端面定位装夹。

;再以螺旋压板沿小端支撑面圆周压紧;最后为防止加工过程中发生振动造成加工误差,通过机匣中心孔用扣板压紧,以完全限制机匣的6个自由度,完成机匣的小端面定位装夹。

图6 小端面定位夹具

Fig.6 Small-end face positioning fixture

2.3 夹具总装

上文设计的夹具由底板、垫块、螺杆、圆形销、菱形销、夹紧组件等组成,为了降低装夹时产生的误差,图5和6 中,大、小端面定位都使用相同尺寸的底板,使用4个定位销对底板进行机床-夹具定位。大端面定位的竖直最大高度H1 为340 mm,小端面定位的竖直最大高度H2 为320 mm,底板长度D 为400 mm。图7 为大、小端机匣-夹具总装图。

图7 机匣-夹具总装

Fig.7 General assembly of casings and fixture

3 定位误差与加工结果分析

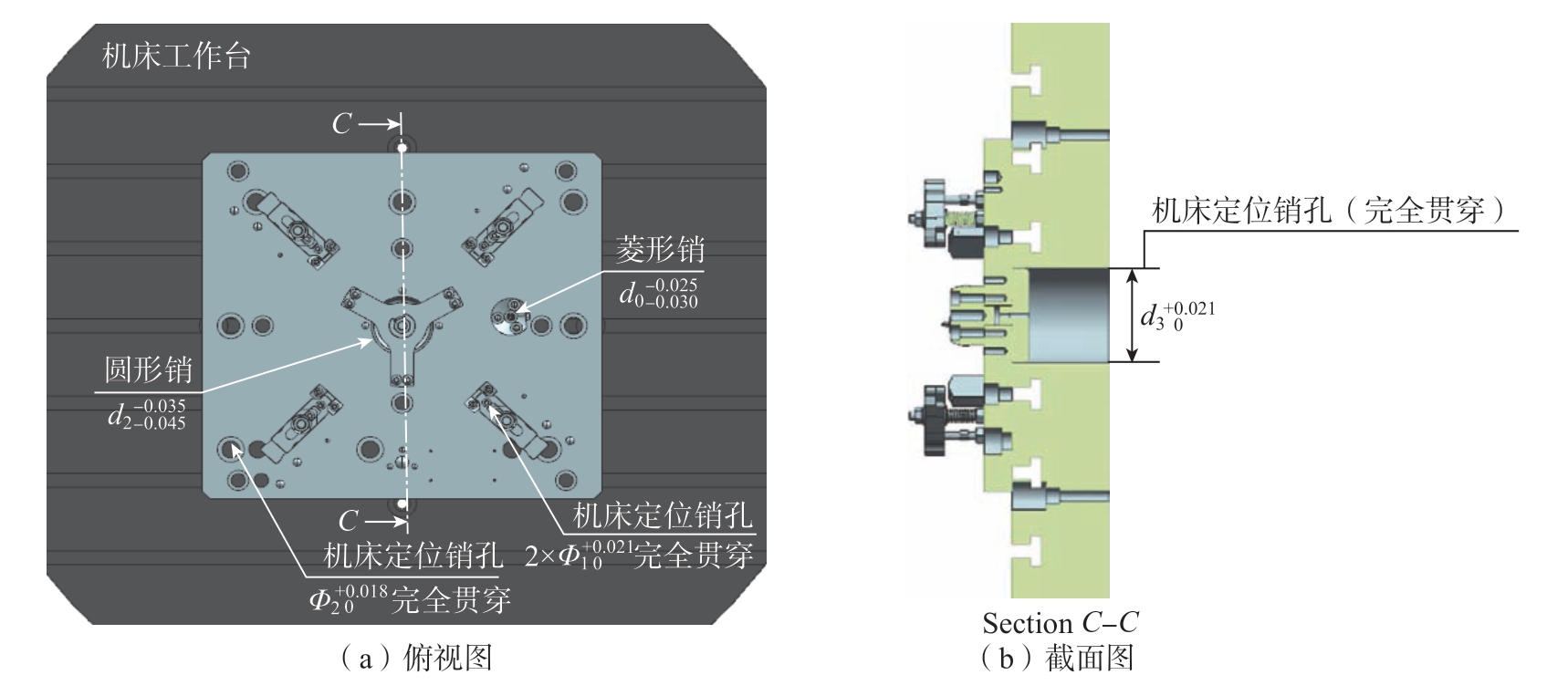

采用上文设计的夹具在机床上加工机匣时,造成加工尺寸的误差有多种来源,其中夹具-机床-机匣定位和夹紧误差受装夹方案影响较大。为达到机匣流道面的定位精度和加工变形的要求,工件加工产生的定位误差和夹紧误差之和应该在被加工尺寸的公差允许范围内,由于装夹方案中心圆柱销具有良好的中心定位作用,夹具夹紧顺序对零件定位误差的影响可以忽略不计[11]。零件加工时发生水平移动对精度影响较大,所以主要对定位误差进行分析。

3.1 定位误差分析

本文设计的装夹方案有效限制了机匣的6 个自由度,但机匣毛坯和定位元件本身存在公差。图8 为小端定位夹具在机床上的安装示意图,夹具与机床的定位由4 个定位销保证,分别为中心圆形销 ![]() 和机床定位销

和机床定位销![]() 。

。

图8 小端定位夹具在机床的安装示意图

Fig.8 Schematic diagram of the installation of the small-end positioning fixture on the machine tool

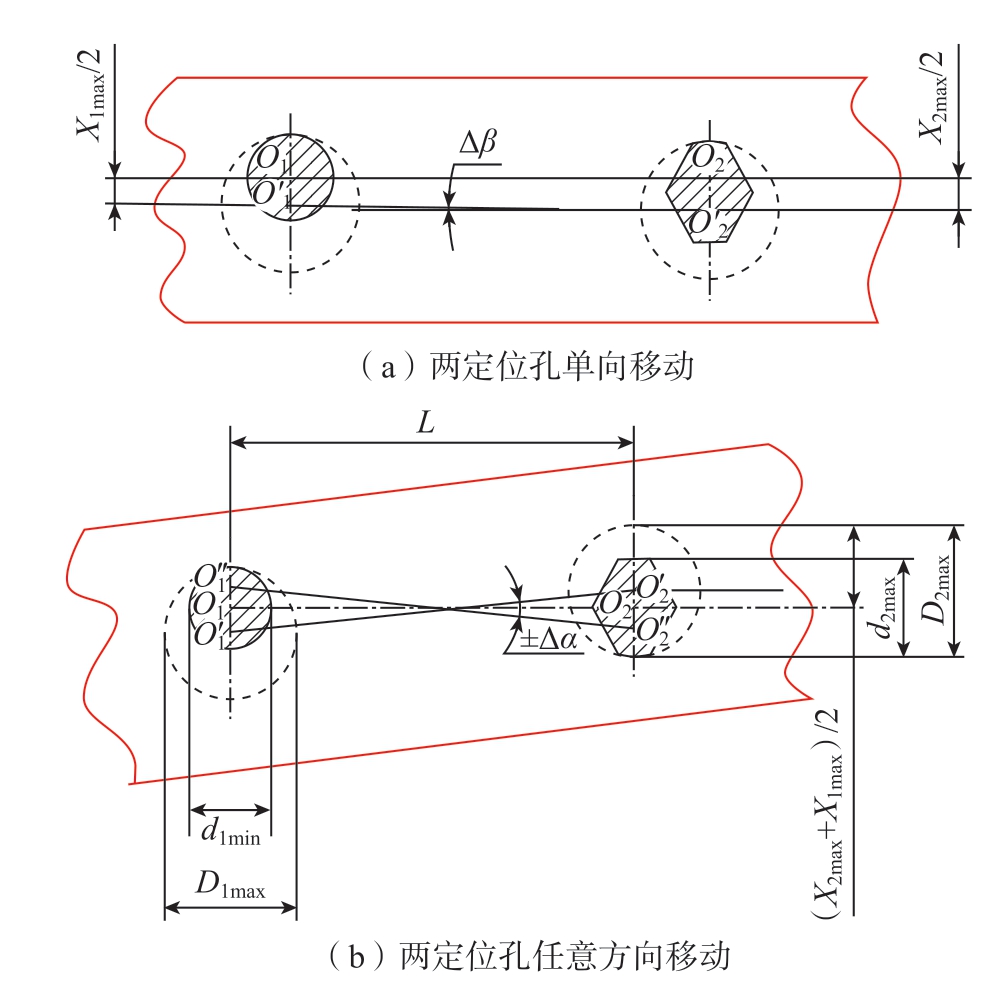

机匣在夹具上使用一面两销定位[12],定位面为机匣端面,两个定位销分别为夹具的中心圆形销和菱形销。一面两销定位如图9 所示,由于O1 圆柱销孔和圆柱销之间存在最大配合间隙X1max,O2 菱形销孔和菱形销之间存在最大配合间隙X2max,所以两销之间会产生直线位移误差ΔD1 和角位移误差ΔD2,两者组成一面两销的基准位移误差ΔD。因菱形销的最大配合间隙X2max 较大,所以此定位方式的直线误差主要受X1max 控制,当工件在切削力的作用下单向移动时 (图9(a)),工件的定位基准O1'O2'会出现一个转角Δβ,此时

图9 一面两销定位基准误差

Fig.9 Reference error of positioning of two pins on one side

式中,X1max 为定位孔与圆柱销之间的直径差,mm; X2max为定位孔与菱形销之间的直径差,mm;L 为圆柱销孔和菱形销孔中心距离,mm。

当工件受力在任意方向转动时(图9(b)),定位基准的最大转角为±Δα,此时

此种情况下工件有可能发生单向转动,转角为±Δβ,定位基准转角会产生角位移误差ΔD2,ΔD2 随工件加工尺寸、方向和位置的改变而变化。

式中,ΔD1 为圆柱销定位误差。

由于是流道面的铣削加工,两销势必会发生平移和转动的情况,将2.2 节中圆柱销及其定位孔的尺寸代入式 (5)和 (6),得到大、小端圆柱销的定位直线位移误差,分别为0.0475 mm 和0.0350 mm。其中,影响机匣外壁厚度、流道面的轮廓度等关联尺寸可表示为

式中,D1max 为定位孔最大直径;d1min 为圆柱销最小直径。

同理,大、小端的菱形销直线位移定位误差X2max 均为0.021 mm,此误差基本不会影响支板的厚度。所以将圆柱销与菱形销的直线位移定位误差相加,得到大、小端定位两定位销产生的最大直线位移误差,分别为0.0685 mm 和0.0560 mm。

大、小端的圆柱销孔和菱形销孔中心距离L 分别为(175±0.015) mm 和 (130±0.015) mm。由式 (2)和 (3)可得,当机匣在切削力的作用下单向移动时大、小端的定位基准O1'O2'转角正切值tanΔα 和tanΔβ 均小于1×10-5 mm,可忽略不计。综上所述,机匣大、小端在夹具上产生的最终定位误差ΔD 分别为0.0685 mm 和0.0560 mm,满足机匣加工装夹定位精度不超过0.1 mm 的要求。

3.2 加工结果分析

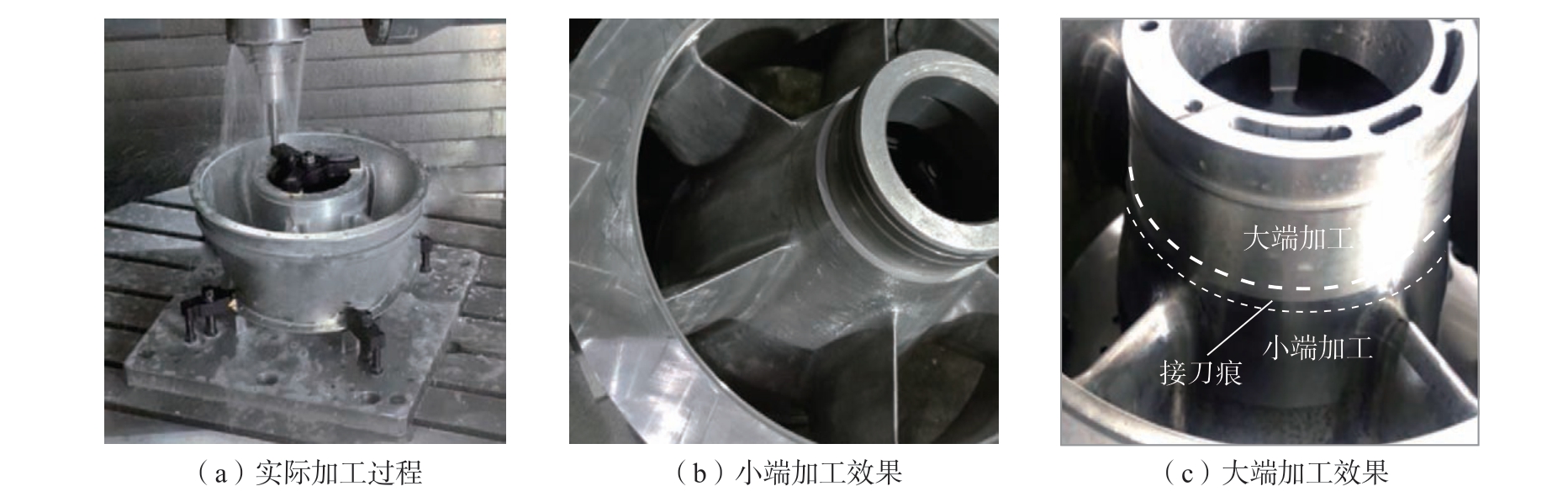

采用本文的加工方法及装夹方案对机匣进行铣削加工后 (图10(a)),得到小端和大端的加工效果 (图10(b)和 (c))。可以看出,小端的流道面、支板、各处圆角经铣削加工后非常光滑。因两次装夹加工产生的纹路对光的反射方向不同,并且产生了不同程度的氧化,所以机匣大端在重复装夹的加工接刀处出现了颜色差别,但接刀痕并无触感,具有良好的重复定位精度,机匣流道及支板加工精度均满足设计要求。机匣内流道表面几乎不可见加工痕迹,测量流道表面粗糙度优于Ra3.2 μm,满足机匣流道内表面粗糙度值不超过Ra6.3 μm 加工要求。

图10 铣削加工过程及效果

Fig.10 Milling process and effect

4 结论

(1)根据航发薄壁机匣流道的结构特点和加工工艺要求,研究了机匣铣削过程的装夹技术,得到了对大端、小端定位两次装夹的有效方案。

(2)采用一面两销式定位,包括一个机匣中心圆柱销和一个机匣边缘菱形销,保证装夹零件时的定位精度。对夹具在机床上的定位误差和机匣装夹误差进行了计算,两者的最终误差均满足加工要求。

(3)夹紧方式采用螺旋压紧机构和上下压紧机构,通过计算得到压紧力,压紧力的方向均在轴向上,可减少机匣圆周方向上的受力不均和变形。通过有限元软件对装夹方案进行分析优化,得到了加工变形量较小的装夹方式和压紧位置。

(4)使用该装夹方案进行了机匣流道的实际加工,接刀处出现颜色变化但无明显接刀痕,得到了满足要求的加工精度和表面粗糙度。

[1] 何宁, 杨吟飞, 李亮, 等. 航空结构件加工变形及其控制[J].航空制造技术, 2009, 52(6): 32-35.HE Ning, YANG Yinfei, LI Liang, et al. Machining deformation of aircraft structure and its control[J]. Aeronautical Manufacturing Technology,2009, 52(6): 32-35.

[2] 姜汇洋. 不同装夹方式下航空整体结构件的模态研究[J]. 中国高新技术企业, 2016(26): 17-18.JIANG Huiyang. Modal study of aviation integral structure under different clamping modes [J]. China High-Tech Enterprises, 2016(26): 17-18.

[3] 刘胤, 胡小秋. 基于ABAQUS的弱刚度结构件装夹布局优化技术[J]. 工具技术, 2008, 42(11): 19-22.LIU Yin, HU Xiaoqiu. Optimum technology on clamping distribution of low-rigidity structure part based on ABAQUS[J]. Tool Engineering, 2008,42(11): 19-22.

[4] GONZALO O, SEARA J M, GURUCETA E, et al. A method to minimize the workpiece deformation using a concept of intelligent fixture[J]. Robotics and Computer-Integrated Manufacturing, 2017, 48:209-218.

[5] CHAI S L, OUYANG L H, BI Q Z, et al. An adaptive fixture for suppress vibrations and measuring workpiece deformation of thinwalled casings[J]. Procedia CIRP, 2021, 101: 322-325.

[6] 张航, 雷学林, 何云, 等. 基于有限元仿真的聚酰亚胺切削参数优化[J]. 华东理工大学学报(自然科学版), 2022, 48(2): 265-272.ZHANG Hang, LEI Xuelin, HE Yun, et al. Optimization of polyimide cutting parameters based on finite element simulation[J]. Journal of East China University of Science and Technology, 2022, 48(2): 265-272.

[7] 马鹏举, 徐汶, 高延, 等. 薄壁机匣铣削加工颤振抑制研究[J]. 航空制造技术, 2018, 61(11): 16-23.MA Pengju, XU Wen, GAO Yan, et al. Research on chatter suppression in thin-walled casing milling[J]. Aeronautical Manufacturing Technology,2018, 61(11): 16-23.

[8] 刘适, 马飞, 褚福舜. 基于TRIZ的飞机大型结构件加工适应性装夹设计[J]. 航空制造技术, 2021, 64(21): 90-95.LIU Shi, MA Fei, CHU Fushun. Design of adaptive machining fixture for large aircraft structural part based on TRIZ[J]. Aeronautical Manufacturing Technology, 2021, 64(21): 90-95.

[9] SHIRINZADEH B. Flexible fixturing for workpiece positioning and constraining[J]. Assembly Automation, 2002, 22(2): 112-120.

[10] 吴宝海, 郑志阳, 张阳, 等. 面向薄壁零件加工变形与振动控制的智能装夹技术研究进展[J]. 机械工程学报, 2021, 57(17): 21-34.WU Baohai, ZHENG Zhiyang, ZHANG Yang, et al. Intelligent clamping technology for machining deformation and vibration control of thin-wall parts: A review of recent progress[J]. Journal of Mechanical Engineering, 2021,57(17): 21-34.

[11] RAGHU A, MELKOTE S N. Analysis of the effects of fixture clamping sequence on part location errors[J]. International Journal of Machine Tools and Manufacture, 2004, 44(4): 373-382.

[12] 阎青松, 莫秉华, 胡立光. 机床夹具设计与实践[M]. 北京:化学工业出版社, 2020.YAN Qingsong, MO Binghua, HU Liguang. Machine tool fixture design and practice[M]. Beijing: Chemical Industry Press, 2020.