航空发动机作为飞机主要动力源,具有十分复杂的机械结构和制造工艺,叶片作为核心部件之一,其制造质量可直接影响发动机的服役性能和寿命[1]。叶尖是位于叶片顶端的部位,较为尖锐。叶尖顶角结构具有控制马蹄涡发展的功能,能降低叶片在工作过程中出现裂纹乃至崩角的风险。叶尖顶角存在一个最佳圆角角半径,可使叶片的工作效率达到最高[2-4]。精密铸造的航空叶片叶尖顶角半径介于0.06 ~ 0.08 mm,需要进行加工使其达到要求的圆角半径和表面质量。由于航空叶片叶尖顶角的面积较小、刚性较差,加工过程中叶片容易产生振动甚至变形,且叶片轮廓曲线较为复杂,加工难度较大,尤其对于叶尖微小半径圆弧的圆角加工难度更大。航空叶片生产类型属于小批量、多品种生产,不宜采用专用机床,为了提高其加工质量与一致性,多采用数控机床进行加工。对于微小半径圆弧的圆角加工,数控机床需要采用圆角成形固结磨头进行加工,容易产生振动让刀,造成尺寸精度差、表面质量不合格的问题[5]。航空发动机叶片多为塑性较高的钛合金或者高温合金材质,采用固结磨头加工时在加工精度、效率和表面损伤控制等方面仍存在较多问题,且加工成本较高,对于叶片的圆角加工并不适用。目前最广泛的加工方法仍然以人工磨抛为主,加工质量和效率较低,圆角大小一致性较差。因此,研发新型的航空叶片叶尖微小半径圆角方法在叶片加工领域具有重要的应用价值。

弹性磨具是通过有机化学反应直接生成的新型弹性体材料,在该弹性体材料内部或表面添加磨料制备而成的一种涂附磨具[6]。相较于常规的固结刚性工具磨削,弹性磨具磨抛对工件形貌的适应性、可控性及加工后的表面质量都有一定的优势,可以更好地满足复杂型面加工高精度、高效率、高完整性、低损/无损的高性能加工需求。同时,弹性磨具高速旋转时在离心力的作用下半径增大,具有较大弹性,在磨抛时与叶片型面紧密接触。工件表面与弹性磨具之间形成微小的包络面,实现“微面触切”,进而增大了磨抛面积,能有效切除行间残留高度,提高磨抛效率,还避免了砂轮等刚性磨头导致的“过抛”或“欠抛”现象。

本研究以叶片的叶尖顶角为加工对象,通过弹性磨具在加工接触过程中自身的弹性变形,形成自适应包络接触,实现“微面触切”的圆角加工。基于弹性接触理论和Preston 去除理论建立力学模型,并结合材料去除率的影响因素和规律,建立叶片叶尖磨抛接触模型和材料去除模型,验证加工方法的可行性。

1 磨抛去除理论与接触分析

1.1 磨抛接触模型建立

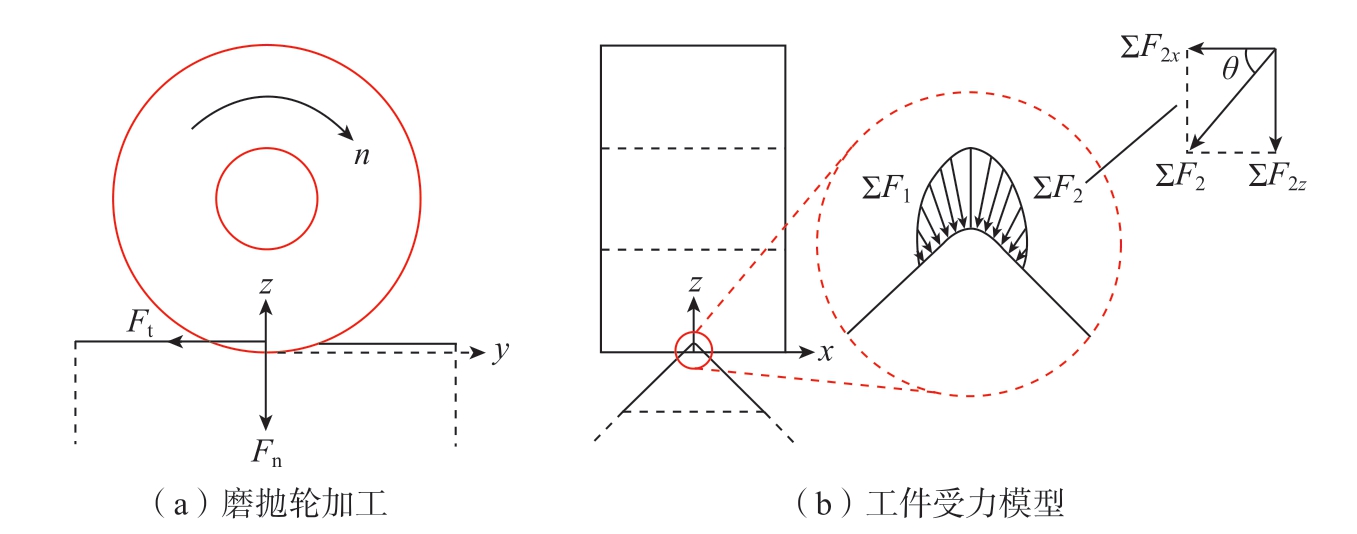

磨抛过程中弹性磨抛轮与叶片叶尖顶角的轮廓表层之间存在接触与变形,图1 为磨抛加工叶尖顶角表面两侧时加工区域截面的接触状态示意图。可以看出磨抛轮变形和叶尖顶角加工区域横截面的受力关系。

图1 磨抛轮与工件受力模型

Fig.1 Force analysis between elastic grinding tool and blade tip

注:n为磨抛过程中工具转速;ΣF1为叶尖左侧受到的合力;ΣF2为叶尖右侧受到的合力;θ为接触分力的合力方向与磨抛轮表面之间的夹角;Ft为磨抛力的切线方向分量;Fn为磨抛力的法线方向分量。切线方向和法线方向均指加工接触区域内的曲面切向和法线方向,而不是接触轮外轮廓的切线和法线方向。

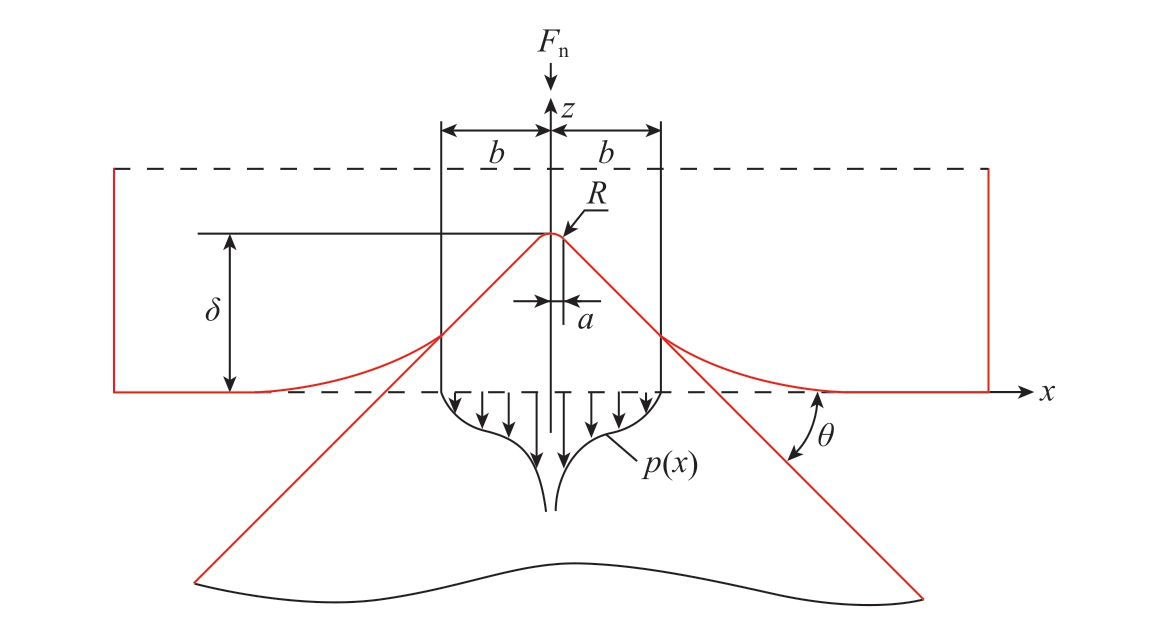

磨抛加工过程中做如下假设[7]:(1)磨抛轮和叶片叶尖轮廓表面只发生弹性形变,即磨抛过程中叶片并未因挤压而产生塑性变形; (2)磨抛轮与工件之间的作用力垂直于接触面; (3)磨抛轮半径远小于接触点顶面轮廓曲线的曲率半径值,即接触区域切线方向趋向于平坦,可忽略叶尖曲率变化对接触区域受力的影响。当磨抛轮和叶片处于稳定磨抛加工时,各力之间应该满足如下关系。

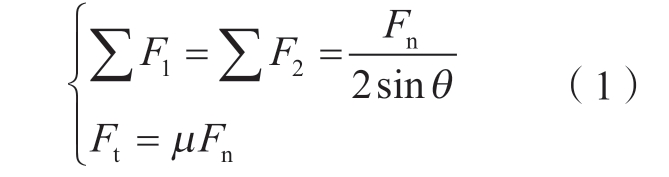

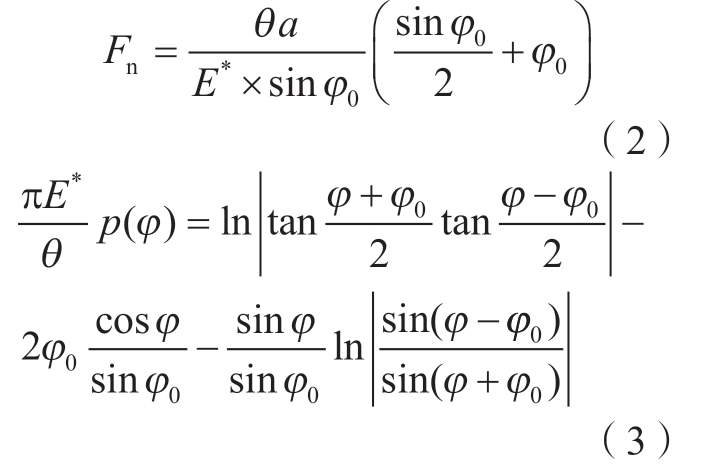

式中,μ 为磨抛轮与叶片之间的摩擦系数。对加工模型进行受力分析可以确定,由于切向力Ft 可以向Fn 转化,且接触区域为对称模型,ΣF1x 可与ΣF2x 相抵消,最终转化为只考虑垂直力的模型。对于磨抛轮和叶片叶尖顶角两侧面接触问题,为了准确表述各种物理量及其之间的关系,建立适应于这种接触关系的模型。在只考虑接触模型法向接触条件下沿x - z 平面进行剖面分析。x - z 平面的接触可以看作是一个带有微小半径圆角的二维楔压入弹性半空间体,接触模型如图2 所示。

图2 接触区域压强分布模型

Fig.2 Contact area pressure distribution model

注:p(x)为接触区域的压强分布;R为圆角半径的曲率半径;δ为楔体压入深度;a为圆角区域在x半轴的投影长度;b为二维楔与半空间体在接触区域的半轴长度。

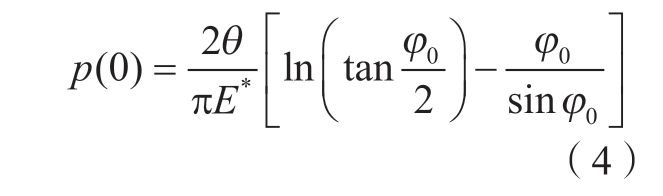

当楔体压入深度为δ 时,接触力Fn 和接触区域的压强分布p 可描述为

式中,E*表示磨抛轮与叶尖在该接触状态下的综合弹性模量;φ 与φ0 分别用于描述x 和a、b 之间的关系。即

由式 (3)可以得到中心点最大压强为

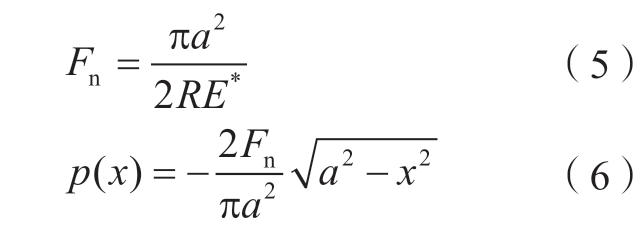

根据式 (4),结合本研究所采用的磨抛轮与叶片对两种接触状态加以分析:当磨抛轮与叶尖顶角刚发生接触时,接触状态符合赫兹接触的压强分布,即a/b≥1。当a/b =1 时(x = asinφ),接触力Fn 和接触区域的压强分布p(x)可被描述为

当磨抛轮与叶尖顶角接触产生较大压入深度时,即a/b→0(x =bsinφ)。叶尖初始半径相较于接触区域而言是极小值,则接触模型可被视作一个尖锐的二维楔压入弹性半空间体,此时的接触力Fn 和接触区域的压强分布p(x)可被描述为

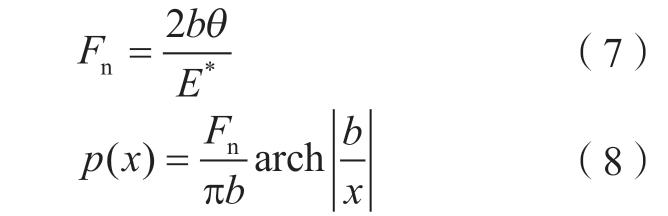

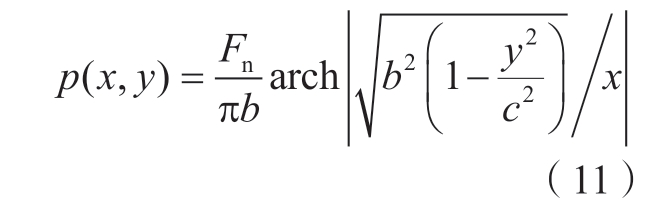

本研究所采用的叶片试验件,其初始叶尖圆角半径为0.06 ~ 0.08 mm,该半径在实际接触过程中,相较于接触区域而言属于极小值。根据Ciavarella 等[8]对于这种接触状态应力分布的分析,当a/b≤0.1 时,接触模型的接触力和压强分布结果与式(7)和 (8)一致。当磨抛轮磨抛面为圆柱面,叶尖顶角初始形貌为微小角时,磨抛中工具与工件的接触区域近似为椭圆,其接触区域的表达式可表示为

式中,b、c 为椭圆区域的短、长半轴,则接触区域在不同剖面下的短半轴横坐标x 可表达为

将式 (10)代入式 (8)的短半轴b,最终得到接触区域的压强分布为

1.2 磨抛去除模型建立

磨抛加工可以描述为单位时间内材料去除深度的变化,Preston 去除理论可以应用于弹性磨抛的材料去除分析。根据Preston 去除理论,单位时间内材料去除深度可以描述为修正系数、磨抛工具与工件的接触压力和相对速度之间的乘积,其表达式如下[9-11]。

式中,dh/dt表示单位时间内磨抛工具对工件材料的去除深度;kp为Preston修正系数,与磨粒和工件的材料有关,一般需要根据试验确定;vr 为磨抛工具在接触点与工件的相对速度,与磨抛工具在接触点的线速度vs 和进给速度vf 有关。由于接触区域的变形微小,可以忽略因弹性变形对线速度产生的影响。接触区域的各点线速度近似相等,表达式为

式中,逆磨时为vs+vf,顺磨时为vs-vf。

则式 (13)变为

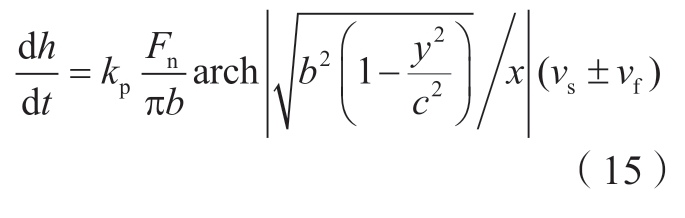

将式 (11)代入式 (14)中,最终得到材料去除模型的表达式为

2 接触状态仿真分析

2.1 有限元接触模型

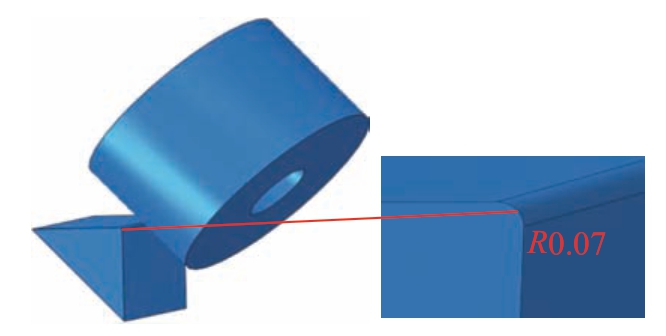

根据实际加工过程中磨抛轮和叶片的几何尺寸,在Abaqus 软件中建立对应的仿真模型,其中磨抛轮直径50 mm、长30 mm。分析磨抛前后叶尖顶角形貌的变化过程,将工件尺寸设为直角边15 mm、长50 mm 的三棱柱,接触区域采用半径0.07 mm的圆角接触,网格设置0.01 mm,模型如图3 所示。

图3 有限元接触模型

Fig.3 Finite element contact model

定义工具及工件之间相应的接触关系,将工件设置为完全固定约束。在实际加工过程中,磨抛轮与叶尖接触时,由于接触力的作用而产生弹性变形。在有限元分析中,根据磨抛过程中磨抛轮在不同接触力作用下产生的弹性变形对工具施加对应的接触力。磨抛轮的基体材料为聚酯纤维,表面通过粘结剂均匀地粘接碳化硅磨料。碳化硅磨料粒度为P180 ~ P500,相较于整个磨抛区域的尺度而言,体积微小,对磨抛区域的应力分布影响很小,可以忽略磨粒对接触区域的应力变化影响。材料参数见表1。

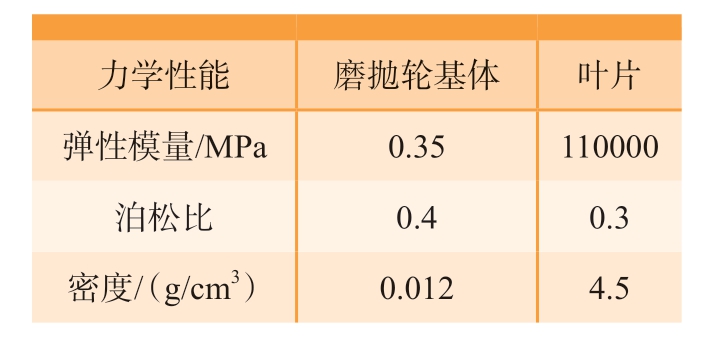

表1 工具和工件的材料属性

Table 1 Material properties of tools and workpieces

力学性能 磨抛轮基体 叶片弹性模量/MPa 0.35 110000泊松比 0.4 0.3密度/(g/cm3) 0.012 4.5

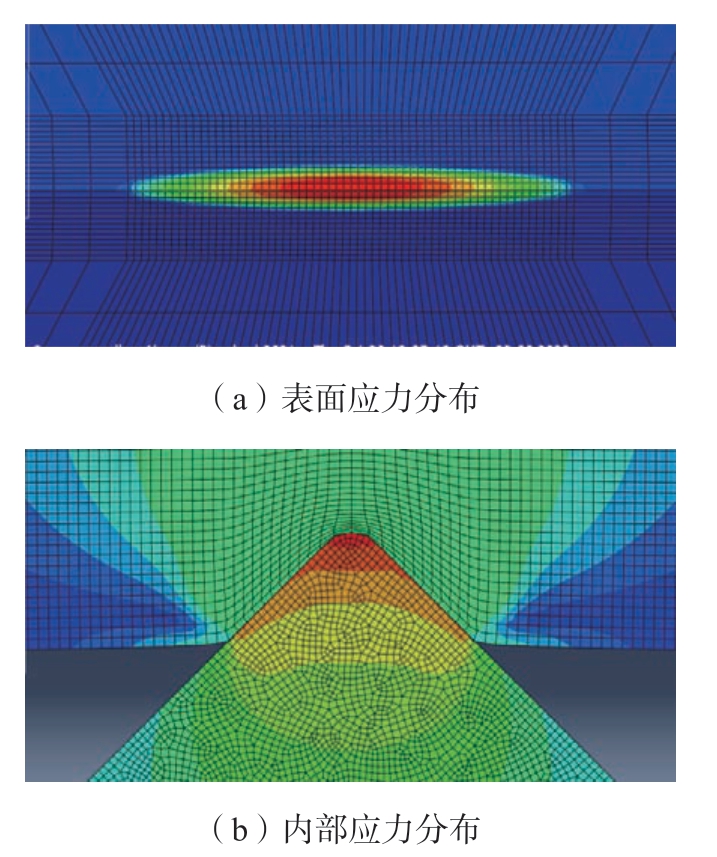

2.2 应力分布

根据上述设定条件,对模型进行运算仿真,应力分布结果如图4 所示。可以看到接触区域压强呈高斯分布,在顶角接触区域中心压强最大,并沿边缘区域逐渐呈梯度减小。在0.3 N接触力的作用下,接触区域短半轴、长半轴分别为0.6 mm 和6 mm。为进一步研究内部应力分布,沿模型的法向剖面进行仿真,叶尖顶角内部应力分布呈凸弧形分布,在顶角接触点附近应力最大,并随着远离接触点逐渐减小。法向剖面上的应力分布与理论分析结果基本一致,验证了模型的正确性。

图4 接触区域应力分布

Fig.4 Stress distribution in the contact area

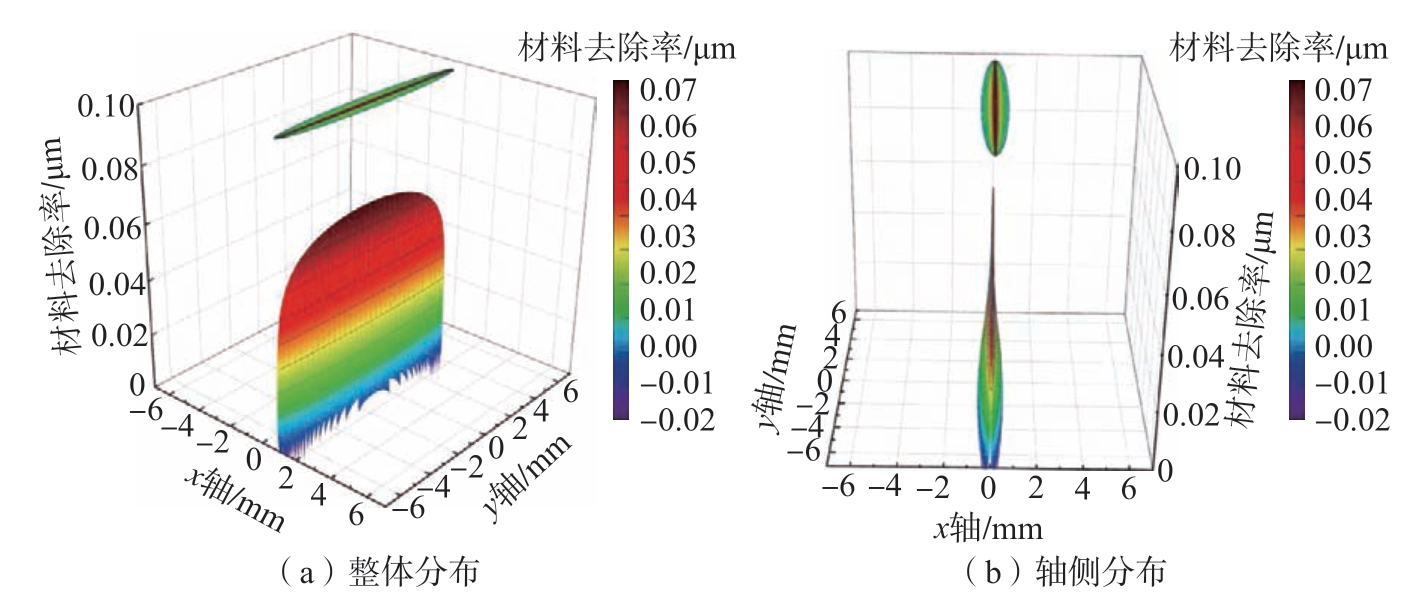

2.3 去除率函数分布

由式 (15)可知,接触区域的材料去除率与接触压强、材料参数及相对速度有关。根据式 (15)对材料去除函数进行仿真,得到的材料去除分布函数如图5 所示 (接触力3 N、逆磨、工具转速8000 r/min、进给速度16 mm/s)。可以看到,单位时间内的材料去除率呈高斯分布,接触区域的中心材料去除量最大,逐渐靠近磨抛区域的边缘时,材料去除量减小,材料去除分布与接触应力分布模拟结果一致。需要注意的是,理论上在x = 0附近的材料去除率将变得非常大,因为根据理论分析得出来的结果,接触区域中心应存在一个应力奇点,该点的压强以及材料去除率都趋于无穷大。但实际加工过程中该处的压强及材料去除率都远达不到理论值,总体上的材料去除分布结果与理论分析一致。

图5 去除函数分布及投影图

Fig.5 Removal function distribution and projection diagram

3 磨抛加工试验与分析

3.1 试验条件

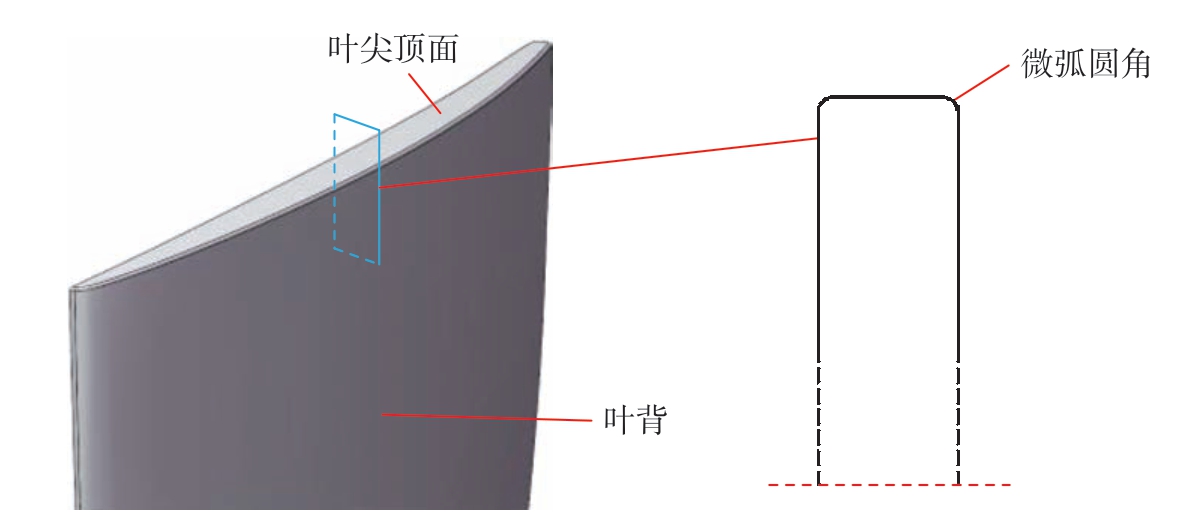

试验件选用TC4 合金叶片,叶尖顶角的初始形貌如图6 所示。磨抛工具选用与仿真分析一致的弹性磨抛轮,尺寸与仿真分析相同,如图7所示。表面涂附碳化硅磨粒,并根据磨粒的尺寸准备了不同粒度的磨抛轮。试验设计选用P180、P320、P500粒度的磨抛轮进行磨抛,磨粒尺寸分别为78 μm、46 μm、30 μm。

图6 叶尖圆角设计

Fig.6 Blade tip fillet

图7 弹性磨抛轮

Fig.7 Elastic grinding wheel

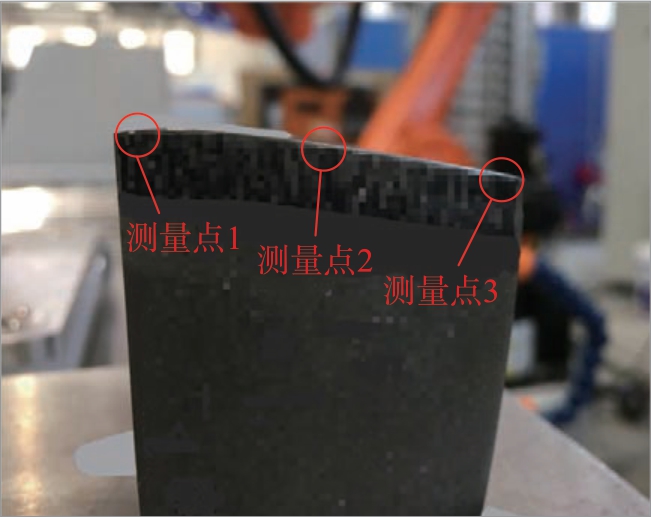

由于叶尖形貌比较复杂,磨抛试验采用机器人进行加工。机器人产品型号为KUKA 的KR 60-3 机器人,重复定位精度± 0.06 mm,有效载荷60 kg。配备力传感器及主轴进行磨抛加工,传感器选择ATI-SI-165-15型六维力/力矩传感器,主轴为EMS高速电主轴,额定输出功率1.9 kW、最高转速18000 r/min、扭矩1 N·m,磨抛过程如图8 所示。采用不同的工艺参数进行加工,试验结果以磨抛工后的圆角半径和表面粗糙度作为加工质量的衡量标准。加工前后的叶尖圆角形貌使用超深三维显微镜(VHX-1000) 以100 倍放大率进行观察。在叶尖长度上分别选取叶尖两端和中心3 个点测量该位置的圆角半径,计算3 个半径的平均值并记录试验数据。表面粗糙度采用粗糙度仪进行测量,同样选取叶尖两端和中心3 个位置进行测量。将粗糙度仪平行放置在叶尖长度方向,测量一定距离内的粗糙度值并记录试验数据。叶尖测量点位置如图9 所示。

图8 机器人自动磨抛叶尖圆角

Fig.8 Robot automatic grinding blade tip

图9 叶尖测量位置

Fig.9 Blade tip measurement position

3.2 试验结果与分析

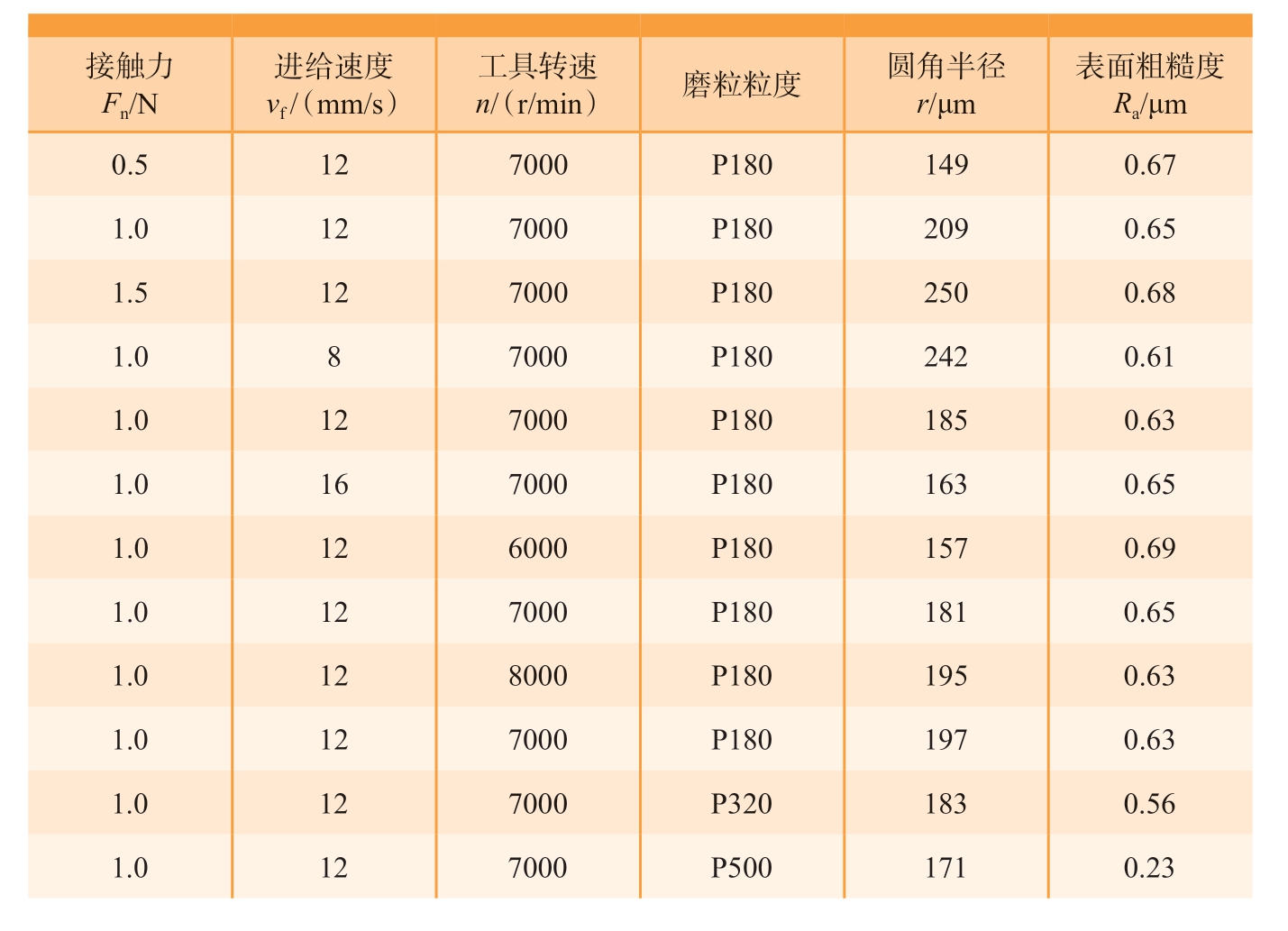

磨抛加工试验选择4 个工艺参数,每个工艺参数选择3 个水平。接触力选择0.5 N、1.0 N、1.5 N,工具转 速 选 择6000 r/min、7000 r/min 和8000 r/min,进给速度选择8 mm/s、12 mm/s 和16 mm/s,磨粒粒度选择P180、P320 及P500。共 进 行 了12组试验,叶尖圆角形貌的测量结果如表2 所示。

表2 试验结果

Table 2 Experiment results

接触力Fn/N表面粗糙度Ra/μm 0.5 12 7000 P180 149 0.67 1.0 12 7000 P180 209 0.65 1.5 12 7000 P180 250 0.68 1.0 8 7000 P180 242 0.61 1.0 12 7000 P180 185 0.63 1.0 16 7000 P180 163 0.65 1.0 12 6000 P180 157 0.69 1.0 12 7000 P180 181 0.65 1.0 12 8000 P180 195 0.63 1.0 12 7000 P180 197 0.63 1.0 12 7000 P320 183 0.56 1.0 12 7000 P500 171 0.23进给速度vf /(mm/s)n/(r/min) 磨粒粒度 圆角半径r/μm工具转速

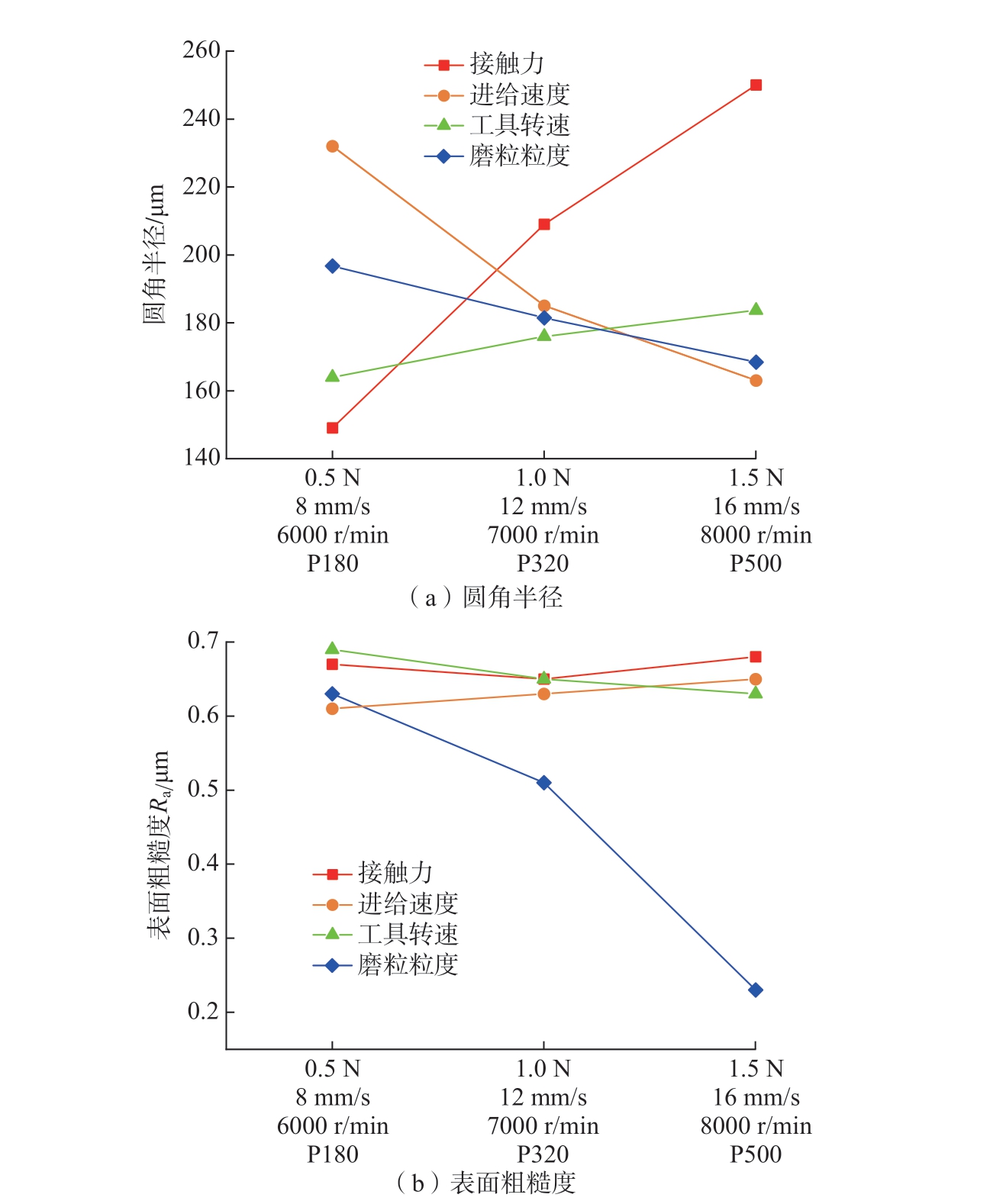

将上述试验结果绘制成点线图,结果如图10 所示。从图10(a)可以看到,圆角半径的大小随着接触力和工具转速的增大而增大,随着进给速度和磨粒粒度的增大而减小。接触力对磨抛后叶尖圆角半径的影响最为显著,进给速度的影响程度小于接触力;工具转速以及磨粒粒度对圆角半径的影响较小。从图10(b)可以看出,接触力、进给速度、工具转速对表面粗糙度的影响规律并不明显,磨粒粒度对表面粗糙度的影响规律较为显著;磨抛后的叶尖表面粗糙度随着磨粒粒度的增大而减小。

图10 工艺参数对圆角半径和表面粗糙度的影响规律

Fig.10 Influence of process parameters on fillet radius and surface roughness

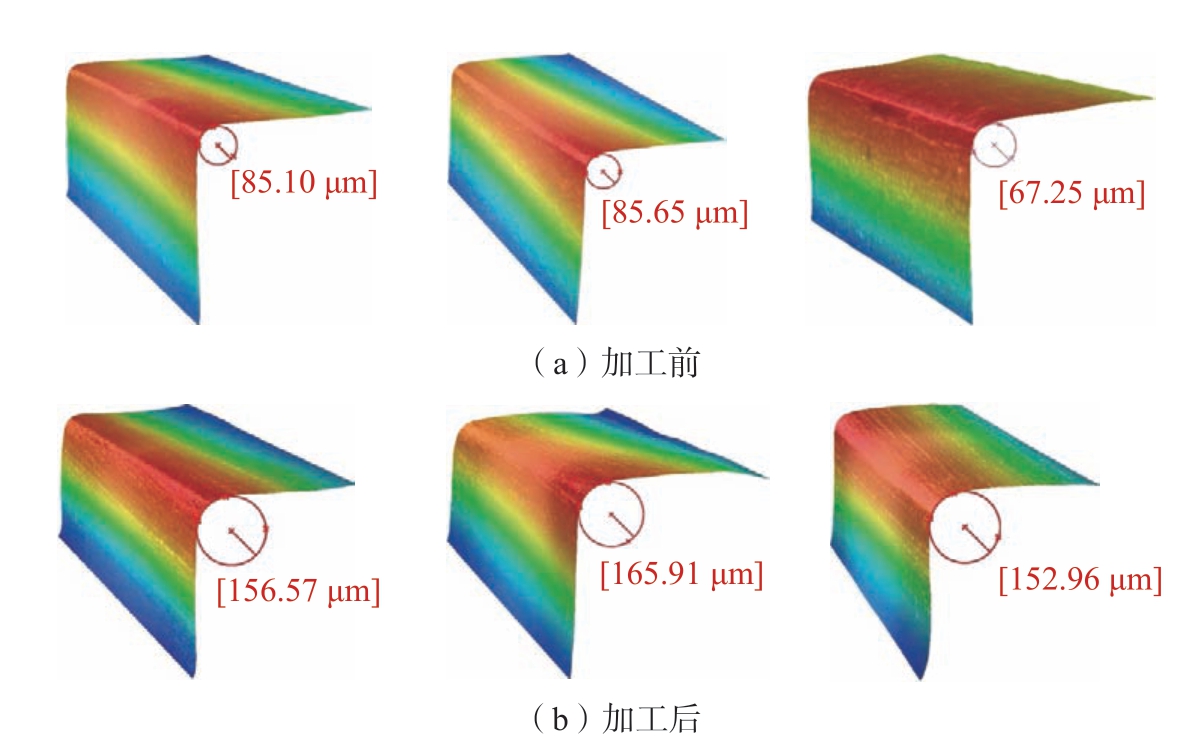

3.3 试验验证

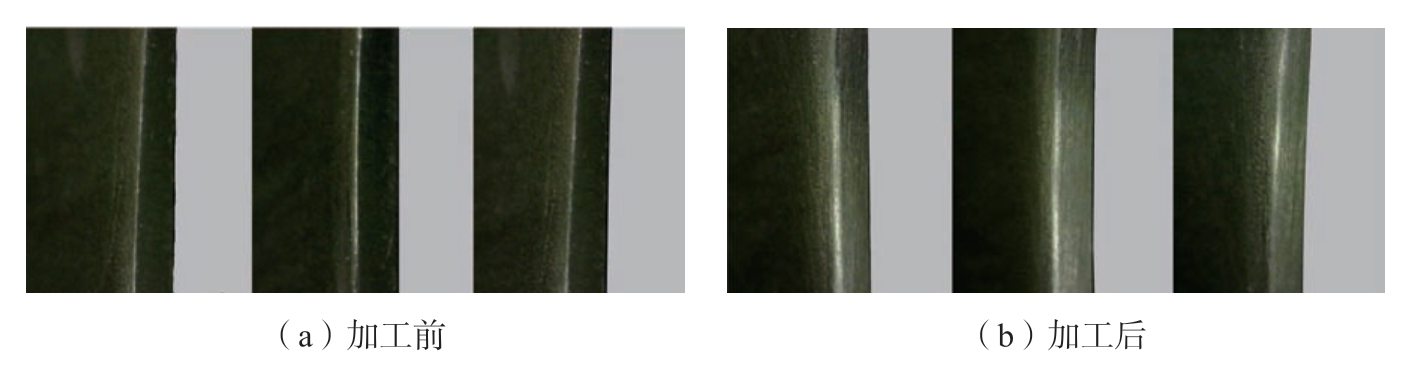

采用接触力1.0 N、进给速度12 mm/s、工具转速6000 r/min 以及磨粒粒度P500 的工艺参数对叶尖进行多次重复磨抛,并采用粗糙度仪和超景深电子显微镜进行粗糙度测量和3D形貌扫描。部分测量结果如图11 ~ 13所示。从图12 可以观察到,叶尖圆角半径由初始的67~85 μm 增大至153~166 μm。采用该组工艺参数进行多次磨抛后圆角半径稳定在151~167 μm 之间,浮动偏差±16 μm。磨抛后的表面粗糙度稳定在Ra0.20~0.28 μm(图13)。经多次试验验证,采用相同工艺参数磨抛的叶尖圆角形貌及表面质量稳定,能够实现可控加工。

图11 磨抛前后叶尖形貌

Fig.11 Morphological comparison before and after grinding

图12 磨抛前后叶尖圆角半径

Fig.12 Blade tip fillet radius before and after grinding

图13 磨抛后叶尖表面粗糙度

Fig.13 Surface roughness of the leaf tip after grinding

4 结论

(1)采用弹性接触理论对磨抛轮与叶尖的接触状态进行了分析,并将分析后的应力分布结果代入Preston材料去除方程。对叶尖与磨抛轮的接触状态进行了静力学仿真分析,对Perston 的最终表达式进行了函数仿真分析。仿真结果与理论分析结果的分布趋势基本吻合,验证了理论分析的正确性。

(2)采用不同的工艺参数进行了磨抛加工试验,以加工后的圆角半径和表面粗糙度作为衡量标准。试验结果显示圆角半径大小与接触力、工具转速的水平呈正相关,与进给速度、磨粒粒度的水平呈负相关。接触力、进给速度和工具转速对表面粗糙度的影响不显著,磨粒粒度的增加使表面粗糙度显著下降。

(3)采用相同的工艺参数进行了多组磨抛加工试验,结果显示叶尖圆角半径变化稳定在16 μm 范围内,表面粗糙度稳定在Ra0.20~0.28 μm。采用该加工方法对叶尖圆角进行磨抛加工具有较好的可控性,叶尖加工质量一致性良好。

[1] 张同桐, 何奕为, 党冰洁, 等. 基于Solidworks软件的闭式叶轮强度分析[J]. 风机技术, 2017, 59(2): 43-47.ZHANG Tongtong, HE Yiwei, DANG Bingjie, et al. Strength analysis on a shrouded impeller based on solidworks[J]. Chinese Journal of Turbomachinery, 2017, 59(2): 43-47.

[2] 高丽敏, 王浩浩, 赵磊, 等. 叶尖单侧倒圆对扩压叶栅叶顶间隙流动的影响[J]. 航空动力学报, 2020, 35(9): 1927-1935.GAO Limin, WANG Haohao, ZHAO Lei, et al. Effect of unilateral blade tip fillet structure on blade tip clearance flow of compressor cascade[J].Journal of Aerospace Power, 2020, 35(9): 1927-1935.

[3] KUMAR P M, HALDER P, SAMAD A. Radiused edge blade tip for a wider operating range in wells turbine[J]. Arabian Journal for Science and Engineering, 2021, 46(3): 2663-2676.

[4] AMERI A A, BUNKER R S. Heat transfer and flow on the first-stage blade tip of a power generation gas turbine: Part 2—Simulation results[J]. Journal of Turbomachinery, 2000,122(2): 272-277.

[5] LI X, MENG F J, CUI W, et al.The CNC grinding of integrated impeller with electroplated CBN wheel[J]. The International Journal of Advanced Manufacturing Technology,2015, 79(5): 1353-1361.

[6] 郑焕青. 微发泡聚氨酯弹性磨具的性能研究[J]. 化纤与纺织技术, 2021, 50(12):108-110.ZHENG Huanqing. Research on the performance of micro-foamed polyurethane elastic abrasives[J]. Chemical Fiber & Textile Technology, 2021, 50(12): 108-110.

[7] (德)瓦伦丁L.波波夫. 接触力学与摩擦学的原理及其应用[M]. 李强, 雒建斌, 译.北京: 清华大学出版社, 2011.VALENTIN L. Popov. Contact mechanics and friction physical principles and applications[M].LI Qiang, LUO Jianbin, trans. Beijing: Tsinghua University Press, 2011.

[8] CIAVARELLA M, HILLS D A,MONNO G. Contact problems for a wedge with rounded apex[J]. International Journal of Mechanical Sciences, 1998, 40(10): 977-988.

[9] PRESTON F W. The theory and design of plate glass polishing machines[J]. Intermetallics,2005, 13(9): 959-964.

[10] 郭磊, 王家庆, 明子航, 等. 基于弹性基体磨具的3D打印高温合金叶片磨抛试验[J]. 表面技术, 2023, 52(2): 43-54.GUO Lei, WANG Jiaqing, MING Zihang,et al. Grinding and polishing test of 3D-printed superalloy blade based on elastic-matrix abrasive tool[J]. Surface Technology, 2023, 52(2): 43-54.

[11] TONG X, WU X, ZHANG F, et al. Mechanism and parameter optimization in grinding and polishing of M300 steel by an elastic abrasive[J]. Materials (Basel,Switzerland), 2019, 12(3): E340.