大尺度复杂构件具有尺寸大、结构复杂、曲面复杂、刚度低、小批量等特点,是航空、航天、航海、轨道交通、船舶、新能源客车、风洞等行业的核心结构件。大尺度复杂构件的质量和加工效率在很大程度上决定了其相应产品的生产成本及市场接受程度。

随着航空、航天、航海及轨道交通等领域的快速发展,大尺度复杂构件的加工需求迅速增长,而传统的龙门式加工模式,在加工质量和加工效率方面都无法及时契合这种增长需求。

本文基于对传统龙门设备中大尺度构件加工技术的调研,结合机器人化加工技术在各领域大尺度构件加工中的应用情况[1-3],充分利用移动机器人的灵活性与大工作空间特性,以提升大尺度构件加工效率、加工质量,降低加工成本为目标,面向大尺度构件的原位测量、制造与装配,顺应测量、制造与操作的3M 一体化加工技术发展趋势[4-6],主要探索基于由移动测量机器人、移动制造机器人、移动操作机器人等多机器人构成的群体机器人的大构件协同并行制造系统的开发,并对协同并行制造的关键技术展开分析[7-8]。同时,立足于大臂展加工机器人、爬壁加工机器人及宏微机器人等大构件加工机器人的本体研制,结合移动测量机器人的多模态测量技术,从多机器人协同教工机器人控制器硬件到控制系统软件等关键技术出发,探究本体结构、控制器、操作系统以及测量系统的开发与构建,逐一突破多机器人协同制造的关键核心部件及关键技术,分析大尺度复杂构件群体机器人协同并行制造系统的集成与开发,保障并提高大尺度构件的加工质量和效率,降低成本[9-10]。

1 大构件群体机器人协同并行制造

1.1 航空航天等大尺度构件的典型类别

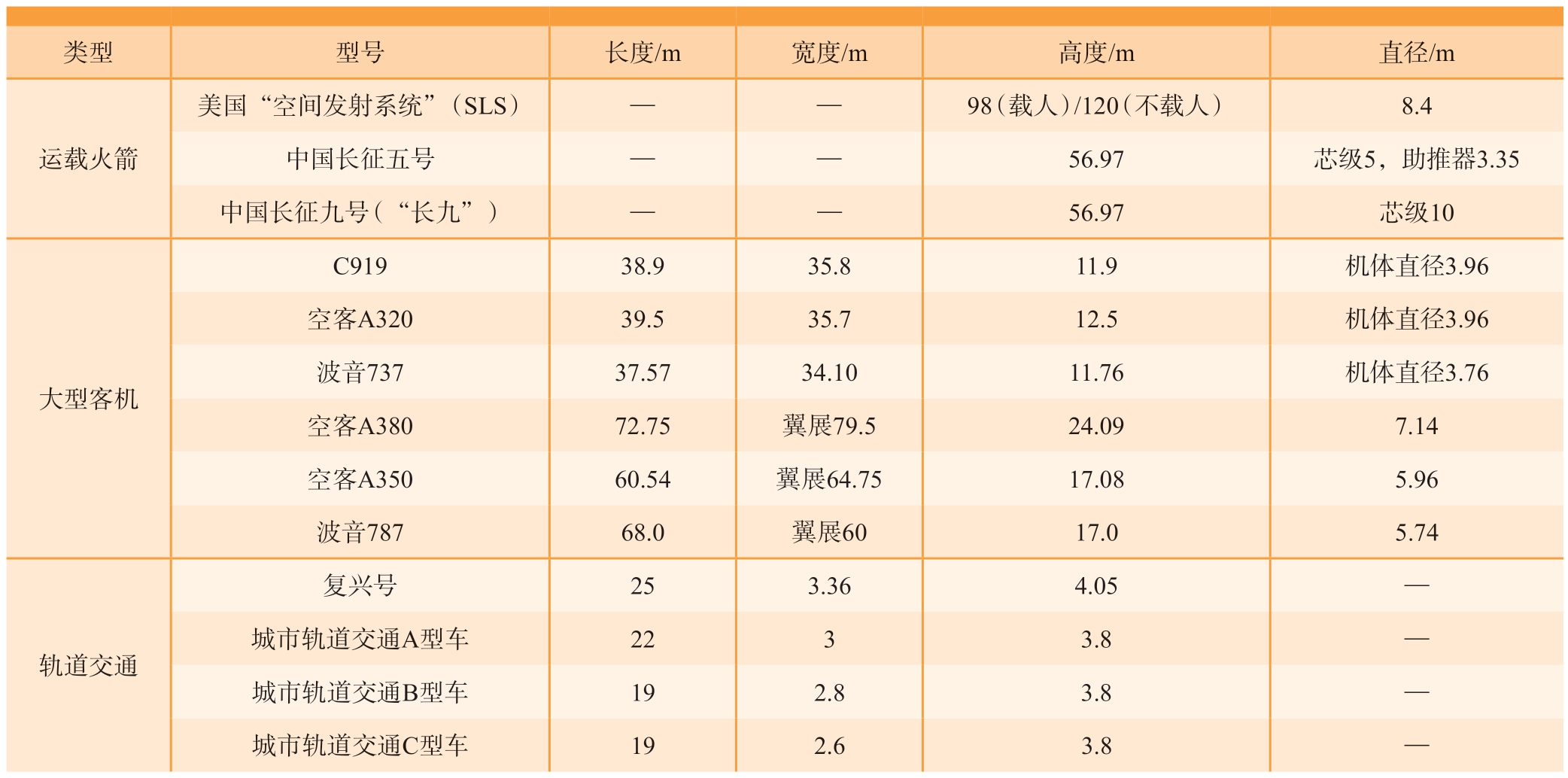

航空航天中,典型的大尺度构件主要以飞机机身、飞机机翼、火箭级段及飞行器舱段为典型构件;船舶中则主要以游艇船体、大型船舶部件等作为典型大尺度构件;轨道交通主要以高铁白车身、火车车厢、地铁车厢等典型构件为主。航空、航天及轨道交通领域的典型大构件外形尺寸见表1。

表1 航天、航空及轨道交通领域的典型大构件外形尺寸

Fig.1 External dimensions of typical large-scale components in the fields of aviation, aerospace and rail transit

类型 型号 长度/m 宽度/m 高度/m 直径/m运载火箭美国“空间发射系统”(SLS) — — 98(载人)/120(不载人) 8.4中国长征五号 — — 56.97 芯级5,助推器3.35中国长征九号(“长九”) — — 56.97 芯级10 C919 38.9 35.8 11.9 机体直径3.96空客A320 39.5 35.7 12.5 机体直径3.96波音737 37.57 34.10 11.76 机体直径3.76空客A380 72.75 翼展79.5 24.09 7.14空客A350 60.54 翼展64.75 17.08 5.96波音787 68.0 翼展60 17.0 5.74大型客机轨道交通复兴号 25 3.36 4.05 —城市轨道交通A型车 22 3 3.8 —城市轨道交通B型车 19 2.8 3.8 —城市轨道交通C型车 19 2.6 3.8 —

大型复杂结构件是战略装备的核心结构件,不仅要求较高的强度、刚度和精度,还需满足加工质量的一致性和稳定性,以此达到更强可靠性和更长寿命期的要求。传统的分体离线加工模式存在工艺不稳定、过程复杂、柔性差、周期长等问题。针对典型大尺度构件的加工,目前采用大型龙门加工设备,不仅成本高,而且采用了传统的包络式加工模式,装备的安装需要对地面进行强化和隔振处理,一经安装,便不能进行移动。此外,还需大量的辅助工装才能实现大构件的精密加工,否则加工柔性和灵活性较差,不能对狭小空间内的高精度特征进行加工。以龙门式多轴数控机床加工为代表的“包络式”加工模式,不仅加工设备造价较高、维护困难,还难以满足大型复杂结构件的高效、高质量、高一致性和强互换性的加工制造需求。因此,采用基于多移动制造机器人协同的大尺度构件加工模式,可充分利用机器人工作空间大、自由度多且移动灵活的优势,完成大型复杂结构件的高效、高质量加工[11]。

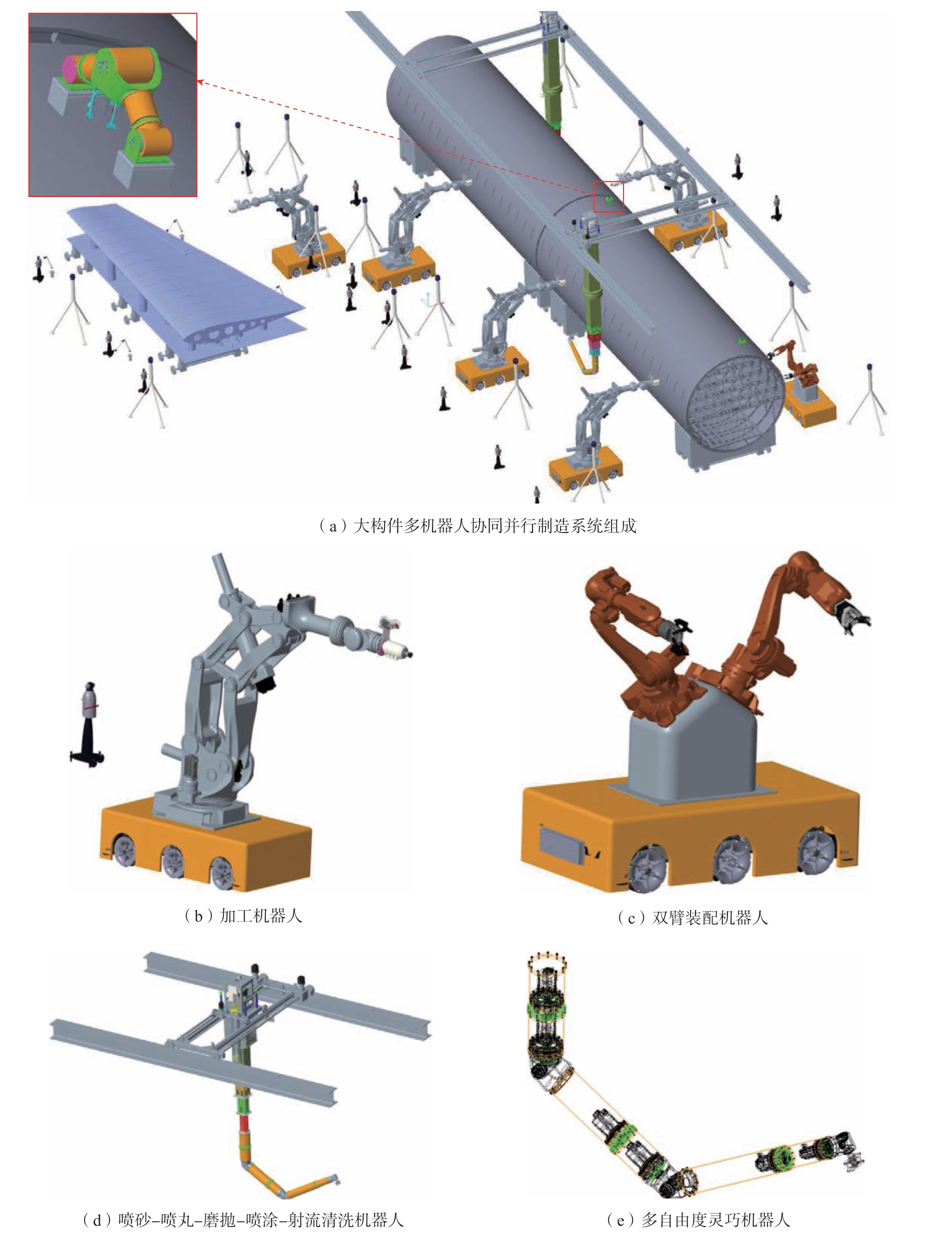

多机器人协同具备资源分布、信息分布、时间分布、功能分布、空间分布等特点。这些特点使多个机器人得以充分发挥空间和时间上的并行优势,并实现各类资源、信息及功能的并行利用,进而有效增强多个机器人协同并行制造的能力,显著提升效率。此外,多移动机器人协同作业的制造模式可以通过资源互补实现机器人性能的提升,使得单个机器人在摒弃多功能的同时,实现个体功能的性能提升,从而有助于将复杂的任务分配到多个机器人上,使每个机器人专注单一任务或子任务。虽然单个机器人的功能降低,但多机器人协同却可以有效增强机器人化加工的效率和质量,尤其在资源分配和调度优化方面。因此,多机器人协同制造是未来智能化无人工厂必不可少的模式[12-15]。群体机器人协同并行制造系统的应用场景如图1 所示。

图1 多移动机器人协同并行制造系统及机器人类型

Fig.1 Multi-mobile robot collaborative parallel manufacturing system and robot types

1.2 大尺度构件群体机器人协同并行制造模式

大尺度构件具有刚性弱、尺寸大、结构复杂的特性,加工过程中易发生变形,进而导致加工精度差,甚至达不到生产要求。因此,亟须结合大尺度构件加工过程中的铣削、钻孔、钻铆、打磨/抛光、喷涂、装配等制造工艺,探索基于大臂展的移动加工机器人、双臂装配机器人、爬臂加工机器人、喷砂-喷丸-磨抛-喷涂-射流清洗机器人、多自由度灵巧机器人等多种移动机器人的制造模式。大臂展移动加工机器人可实现大范围中等精度的表面铣削、钻孔、钻铆等加工;爬臂机器则基于原位测量技术和全局测量技术的精确引导,可实现局部的精密铣削作业;多自由度蛇形机器人可实现狭小空间内的检测和表面打磨、喷涂作业;喷砂-喷丸-磨抛-喷涂-射流清洗机器人则利用多自由度宏微机械臂的构型,实现大范围内灵巧移动和机动,适宜喷砂、喷丸、磨抛、喷涂、射流清洗等非接触式或被动柔顺贴合待加工表面的作业模式;双臂装配机器人则主要用于大构件局部辅助工装夹具或者局部部件的装配作业。

基于此,本文围绕多型号、多品种大尺度复杂构件的混线、超柔性制造需求,开展多工艺移动加工机器人单元的研制,在单向技术突破的基础上,构建群体机器人协同并行制造模式,该协同并行制造模式的基本理念如下。

(1)大尺度构件群体机器人协同并行制造系统中,各移动制造机器人主体之间具有较强的协作性和互助性,但又相对独立,有较高的自治性。

(2)各移动制造机器人可接受但不能决策总体制造工艺规划与调度,各机器人的任务分配、规划和机器人运动控制由主机完成。

(3)主机集中处理顶层制造任务规划等复杂指令,并向各移动制造机器人主体发送协同指令,各移动制造机器人本体除了从主机接受任务规划和复杂指令外,也可独立完成既定的任务进程。

(4)各移动制造机器人具备完整的测量、环境感知与三维重构能力,并可与任意群体机器人之间进行数据的交互与共享。

(5)大尺度构件群体机器人协同并行制造系统中,各移动制造机器人可基于群体智能模式实现群体协作,从而实现大尺度复杂构件的原位实时同步协同并行制造。

借助移动测量机器人与全局固定测量系统,实现待制造构件的测量、制造环境感知与三维重构,并将相关数据发送到各参与制造的移动加工机器人的子单元。大尺度构件本身比较复杂,加工制造环境也相对复杂,因此需要多移动测量机器人之间实现协同感知,通过分布式布局,使不同传感器在可感知不同信息和数据的前提下,还能进行多传感器信息的融合,从而为三维重构、地图构建及多机器人协同任务规划提供数据支撑。

根据加工工艺规划与任务分配,每个典型工艺的移动加工机器人可独立完成对应的加工工艺。因此,需要针对大构件的加工工艺流程开展相应的协同任务规划。协同任务规划旨在实现多种移动加工机器人的有机协同与耦合,达成多机器人自主、高效、高精度的协同作业,进而完成高难度的制造任务。协同规划要求多机器人协同并行制造控制系统能够有效解决多机器人任务规划、多目标任务优化与调度问题,把复杂的制造任务从时间、空间、子任务维度拆解、规划并分配,然后再由独立的移动制造机器人的本体控制系统完成单个机器人的路径规划、轨迹规划,实现多机器人的分布式协同,最终达成高效率、高质量、高精度的多移动机器人协同作业。

各移动制造机器人在任务协同规划的基础上,还要实现协同控制。把复杂的多机器人系统任务分解到既能独立又能协作的多子系统 (分布式)中。通过主机实现任务规划与协调控制,在单个机器人层面实现机器人运动控制、轨迹规划等行为控制,基于上述两个层面的控制实现自主决策与协调作业的有机融合。各移动机器人之间需要在总体任务规划和制造环境中获取阶段信息,这依赖于总控系统或信息化系统。在具体制造阶段,各机器人的控制器可与制造场景中的任意其他移动机器人通信,传递相互之间的位置信息,实现多机器人对大构件的加工工艺、加工区域、加工位置以及移动区域等的信息交互,以达到机器人兼顾作业的独立自主性,亦能实现在同一制造场景下的协同并行制造,即形成更接近于拟人仿生的群体协同制造模式。

多机器人协同制造的核心技术主要是测量感知、自主协同任务规划、自主轨迹规划以及自主决策控制。各独立机器人在自主作业的前提下,可进行群体信息之间的多个系统数据的互通,从而实现面向大尺度复杂构件的群体机器人集群化协同并行制造,大幅度提升制造业的自动化和智能化水平。

2 大尺度构件群体机器人协同并行制造系统的关键技术

2.1 大构件加工机器人本体构型与机构创新设计

为了更大程度发挥机器人的特性,面向大尺度构件的加工机器人本体应具备以下关键技术指标[16]。

(1)大工作空间。加工机器人本体的工作空间能够覆盖通用航空、航天、船舶及轨道交通的大尺度构件的待加工区域。

(2)高刚度、高精度。加工机器人本体应具有较高的加工精度和刚度,以满足大尺度构件加工精度的整体要求。不仅要具有较高的定位精度,还应具备较高的轨迹跟踪精度。一般而言,工业机器人的绝对定位精度应低于1 mm,是数控机床的1/30,通过运动学标定校正后可达到±0.3 mm。同时,工业机器人的刚度一般低于1 N/μm,数控机床刚度可达50 N/μm,因此可通过机器人构型和结构设计,进一步提升加工机器人刚度,其间,有多项关键技术亟待突破[17-19]。

(3)大负载。在移动机器人进行铣削、钻铆、搅拌摩擦焊等加工制造工艺时,都会产生加工力、进给力、顶锻力、前进抗力和侧向力。同时,由于加工过程存在动态的实时轨迹跟踪要求,很难将上述加工力转换为末端工具的内力,因此要求加工机器人本体具有较高的负载能力。

(4)轻量化本体结构。与传统形式固定化安装的大型龙门设备相比,机器人化加工的最大优势是较强的灵活性和柔性,而移动式的机器人化加工装备也是进一步发挥机器人灵活性和柔性的关键。面对复杂的加工环境,机器人需要具有狭小空间内的机动性以及一定的越障能力,因此,对移动平台的外形要求较为严苛,既要考虑移动机器人在无倾覆情况下的稳定机动,还要保障机器人本体外形尺寸尽可能小,所占用的移动空间也尽可能小。

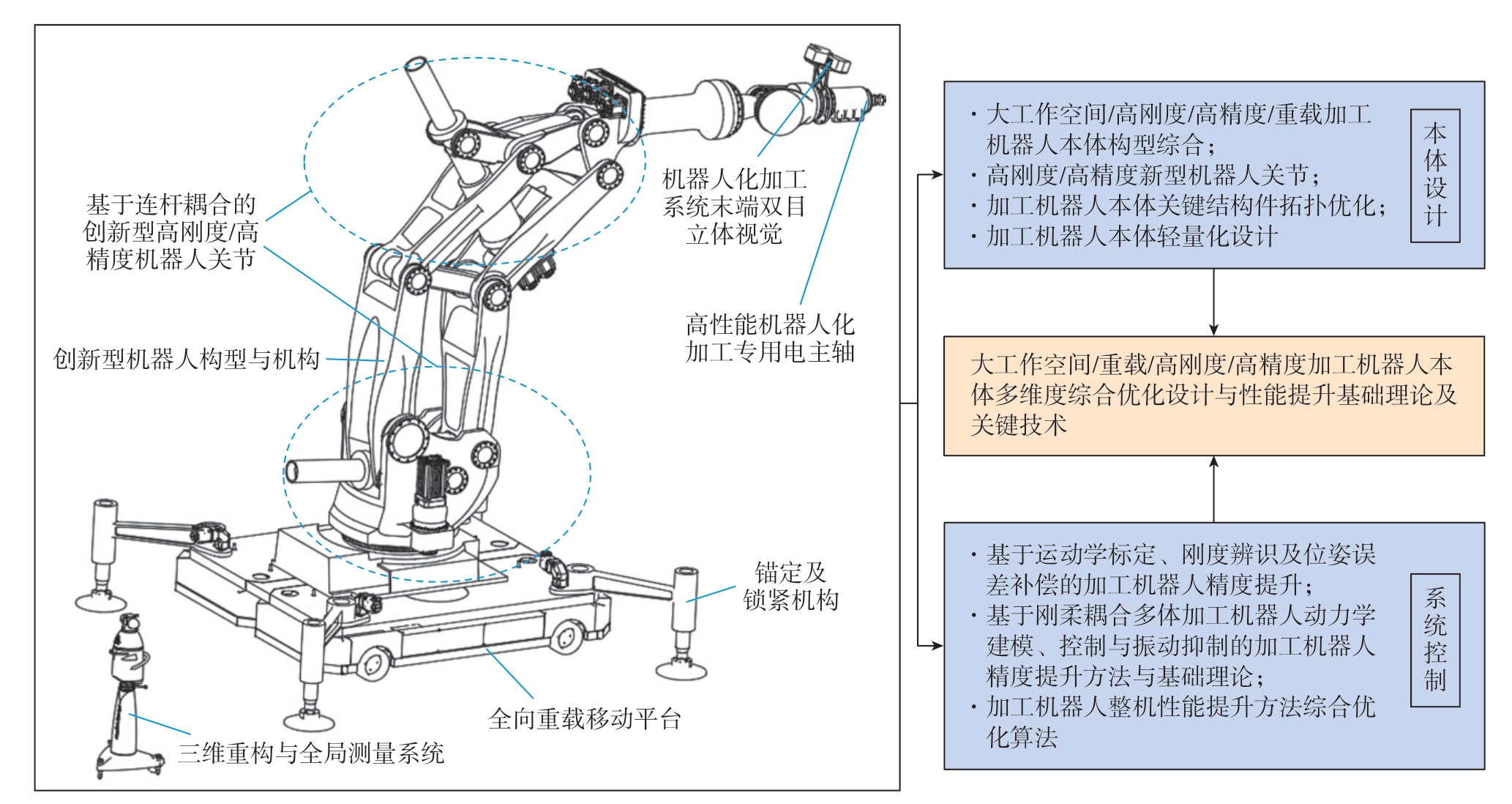

(5)同步优化负载自重比。在复杂加工场景下,要让移动机器人达到理想性能,负载能力与自重必须协同考量。大尺度构件加工涉及多种工艺,移动机器人既要应对较大的加工力,维持高负载水平,又要穿梭狭小空间、灵活走位,因此不能只单纯追求大负载或轻量化。大尺度构件加工机器人的研发关键,在于通过创新材料、精巧结构设计、智能动力分配等前沿技术,深度优化负载自重比,突破现有局限,赋予机器人更强适应性与机动性,解锁更复杂加工任务的潜能。重载加工机器人本体的研发关键技术如图2 所示[16]。

图2 大工作空间、重载加工机器人本体研发关键技术[16]

Fig.2 Key technologies for the research and development of machining robots with large workspace and heavy-duty process capabilities[16]

因此,通过对大尺度构件加工机器人本体机构与构型设计的考量,以及重载机器人关节及连杆耦合传动机构设计的成果,确立了加工机器人刚度及负载自重比最大化的本体研制目标。为此,需采用拓扑结构优化,进一步降低本体质量,提升系统刚度和强度的策略。

串联加工机器人臂杆的关节刚度、强度和质量是影响本体刚度、精度、负载及自重的主要因素。为提高机械臂载重/自重比,在机械臂初始设计的基础上进行结构优化设计,从而在满足机械臂末端负载的前提下,减小机械臂本体质量和部件运动惯量,并优化机器人系统刚度,提高系统动力学性能。基于拓扑结构优化的大型重载加工机器人本体轻量化设计如图3 所示。

图3 大构件加工机器人轻量化设计

Fig.3 Light-weight design of machining robot for the large-scale structures

在重载机器人构型优化及机构优化的设计基础上,完成重载加工机器人的初步设计,并综合机器人运动学和动力学模型,分析重载机器人在超负荷状态下的机械臂各结构件及关键受力状态,并分析机械臂的极限受力状况,进而基于复杂工况下的载荷谱,获得关键结构件的负载极限情况。以关键零部件为分析对象,利用有限元方法计算结构的力学行为,并将其力学特性作为约束条件;以有限元理论为基础,利用各向同性固体材料惩罚函数法,以设计区域体积最小及结构刚度最大作为优化目标,进行多目标拓扑优化设计并不断优化迭代,进而从关键部件的机构构型综合以及结构拓扑优化设计入手,进一步提升加工机器人整机的刚度和负载能力,提升重载机器人的负载自重比。

2.2 “蚂蚁啃骨头”式吸附加工机器人本体设计

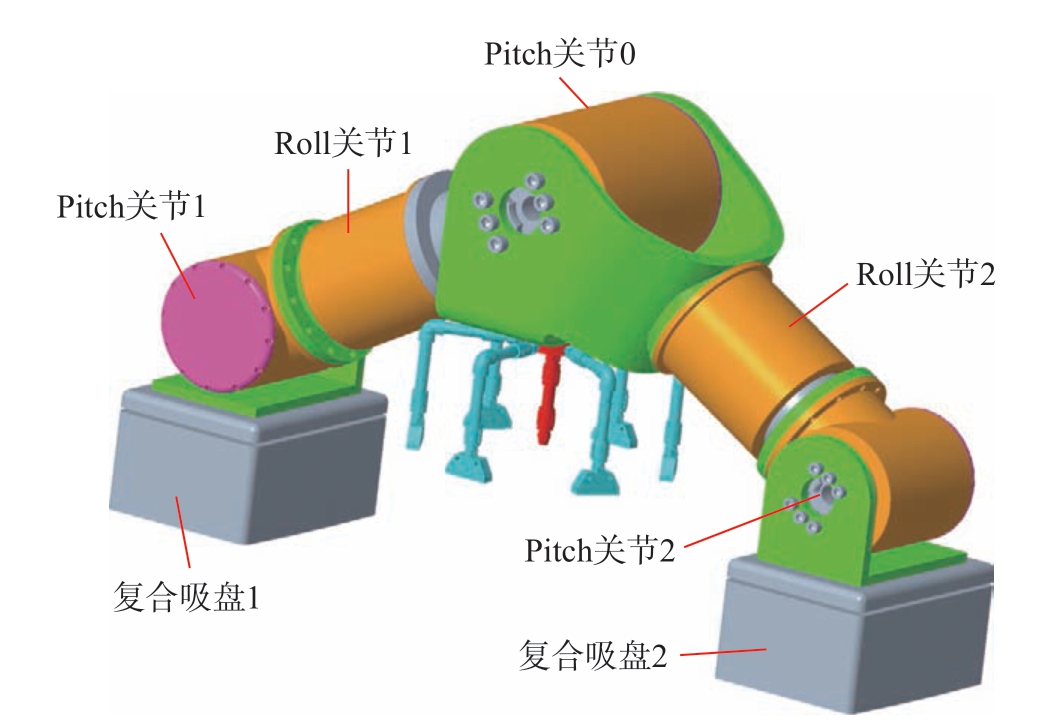

面对船舶等领域的碳钢大构件加工需求,若采用传统的龙门式加工设备或者搭载大臂展的移动机器人加工系统,都会导致难以想象的加工设备成本提升,而且基于现有的机器人技术,很难开发出满足船舶领域大构件加工的超大臂展和超重载机械臂。因此,基于新型吸附技术开发吸附式移动加工机器人,以“蚂蚁啃骨头”式的多个吸附式移动机器人协同加工,也是一种大构件加工比较经济可行的方法。爬壁加工机器人,如图4 所示。

图4 爬壁加工机器人

Fig.4 Wall-climbing machining robot

爬壁加工机器人采用负压与电磁复合吸附的吸盘,可实现对不同材料表面吸附的可靠度与稳定性,基于两端对称的自由度布局,呈现出类似“尺蠖”式行走的构型,通过两端复合底盘与工件表面的交替性吸附作业,从而实现在大尺度零件表面的大范围定位机动。

2.3 超冗余多自由度宏微机器人系统

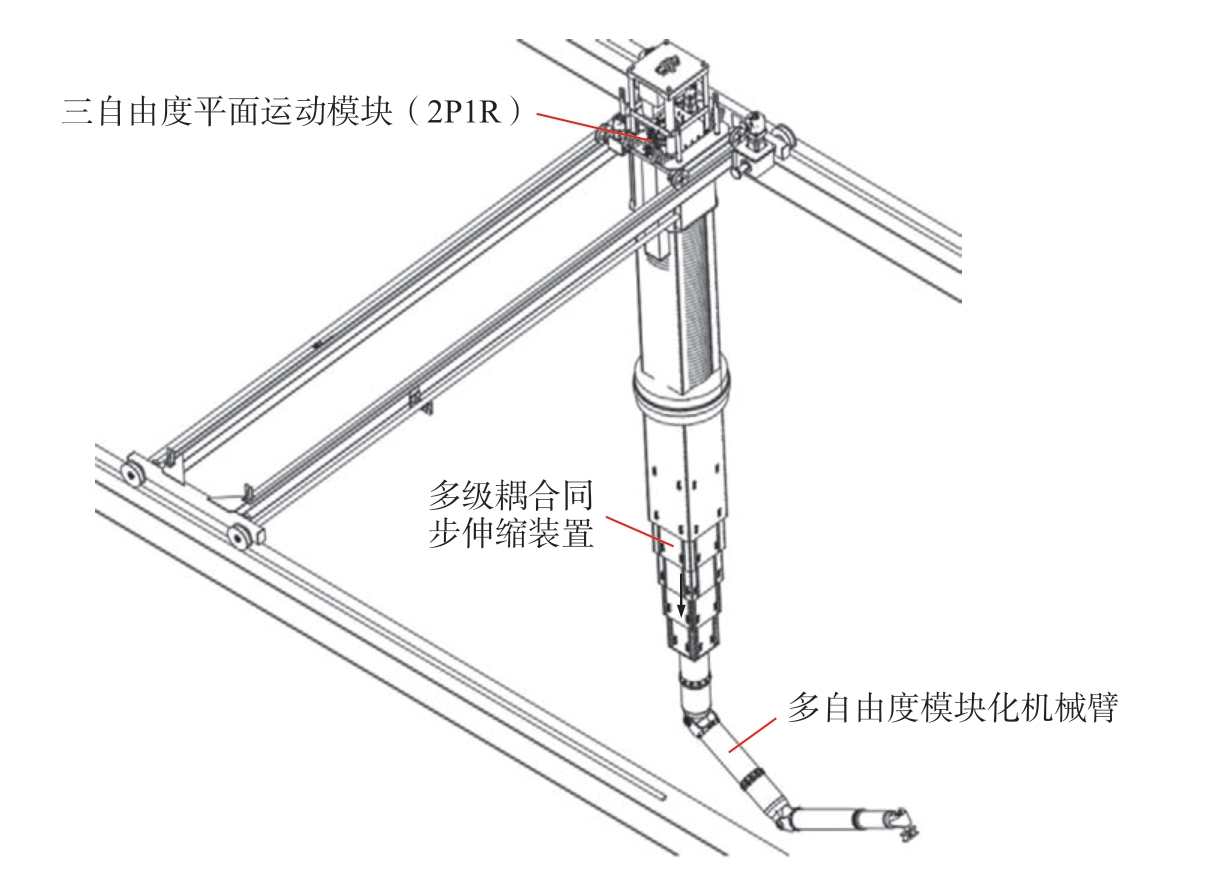

超冗余多自由度宏微机器人系统主要包括3 个部分:两自由度直角坐标运动模块、多级耦合同步展开伸缩模块、末端多自由度模块化串联机器人。

超冗余宏微加工机器人系统具有良好的故障规避能力,利用其超冗余的构型,可进入到复杂狭小环境内,实施喷砂、喷丸、打磨、喷涂以及检测等功能,如图5 所示。

图5 超冗余宏微加工机器人系统

Fig.5 Ultra-redundant macro-micro machining robot system

2.4 基于移动测量的大尺度构件原位测量与三维重构方法

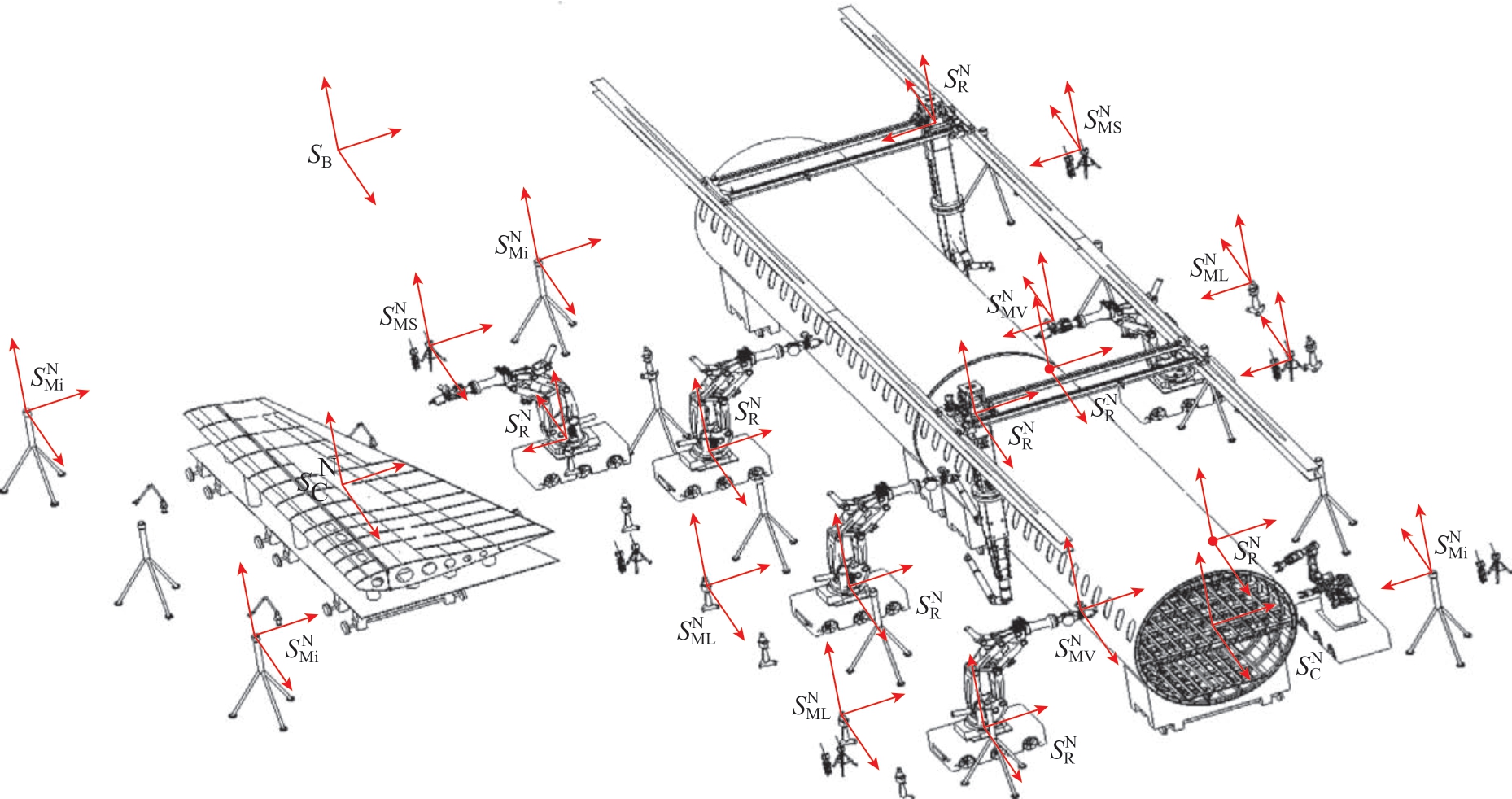

在面向大尺度构件的群体机器人加工系统中,为实现大尺度构件的精密加工及装配,需实现大尺度构件与测量系统,以及各种加工机器人系统之间位置关系的精确定位。此外,为提升测量效率和精度,采用多测量场结合的大尺度构件原位测量方法。为进一步与数字孪生、虚拟现实等技术深度融合,提升大尺度构件群体机器人加工系统的数字化与智能化水准,还需利用激光扫描仪等三维重构测量方式实现大尺度构件及加工环境的三维重构,如图6 所示。

图6 群体机器人协同并行制造测量系统

Fig.6 Measurement system for collaborative parallel manufacturing with swarm robots

大尺度构件加工涉及的坐标系及其位置关系的测量坐标系有加工坐标系、大尺度构件坐标系、工装夹具坐标系、加工机器人坐标系和测量坐标系。其中,基准坐标系是群体机器人协同加工系统空间内的参考基准坐标系SB;大尺度构件坐标系指大尺度构件工件的坐标系SCN;工装夹具坐标系是实现大尺度构件装夹定位的工装坐标系S NTC,大尺度构件在加工过程中,需要在工装夹具的辅助下进行翻转、重定位等操作,才能实现完全加工;加工机器人坐标系指各加工机器人单元的坐标系S NR;测量坐标系是加工过程中iGPS、激光跟踪仪、激光扫描仪和视觉测量系统的坐标系,分别为![]() 和

和![]() 。为实现大尺度构件的精密加工,必须精确测量各坐标系的位置关系,而各坐标系的定义,应与工件、工装、机器人和测量设备的精密几何特征或工艺特征相对应。

。为实现大尺度构件的精密加工,必须精确测量各坐标系的位置关系,而各坐标系的定义,应与工件、工装、机器人和测量设备的精密几何特征或工艺特征相对应。

大尺度构件的群体机器人加工系统测量有3 类,分别为基于iGPS的大范围全局测量,基于激光跟踪仪或视觉的局部高精度测量,以及激光扫描仪的大尺度构件三维重构。其中iGPS 是固定的全局测量方式,适合大尺度测量,可用于实现全局范围内各个坐标系的粗定位测量;激光跟踪仪在加工范围内布置参考基准点,同时在大构件、视觉测量装置、工装夹具上安装靶球,二者配合可实现上述系统中坐标系位置关系的精确测量;视觉测量系统进一步借助待加工区域的加工工艺特征,可实现局部精确测量;激光扫描测量系统可实现加大构件、工装夹具、加工机器人以及测量系统的三维重构,形成加工环境的三维点云数据,经过点云数据处理进一步形成加工环境的三维模型,并与其他测量系统建立加工制造的数字孪生和虚拟环境,便于加工工艺的离线仿真,以及对在线加工进度、状态的实时监测。

2.5 基于多传感器信息融合的加工机器人高精度末端轨迹跟踪与控制

基于机器人本体构型与机构优化设计、高性能加工机器人专用控制器与加工机器人操作系统开发、加工机器人运动学参数动态标定、位姿误差实时预测与动态补偿、机器人系统刚度辨识与补偿、刚柔耦合多体动力学建模、机器人动力学控制及主动振动控制等机器人性能提升方面,结合大构件群体机器人加工系统的原位测量系统,运用能够实现各参与对象坐标系位置关系精确测量以及加工环境三维重构的测量技术,进一步在加工机器人末端增设激光跟踪仪,以此实现加工机器人的末端位置和轨迹的实时闭环控制。

从精确测量群体加工机器人系统各参与对象的坐标系位置关系入手,融合机器人关节驱动电机端编码器、关节输出端光电编码器,以及机器人末端激光跟踪仪等多种获取机器人末端位置信息的方式,可实现高精度加工机器人定位及轨迹跟踪[20-22]。

3 大尺度构件群体机器人的自治-协同控制系统

为提高加工质量与效率,每个移动加工机器人都需具备待加工件高精度测量、环境高精度感知与三维重构等信息获取功能,以及高效加工机器人定位与轨迹追踪的高精准度控制、加工工具运动控制、移动平台与加工机器人本体的协同运动控制等功能,同时还需兼备高效的加工任务规划、加工任务调度、加工效果评估等功能。

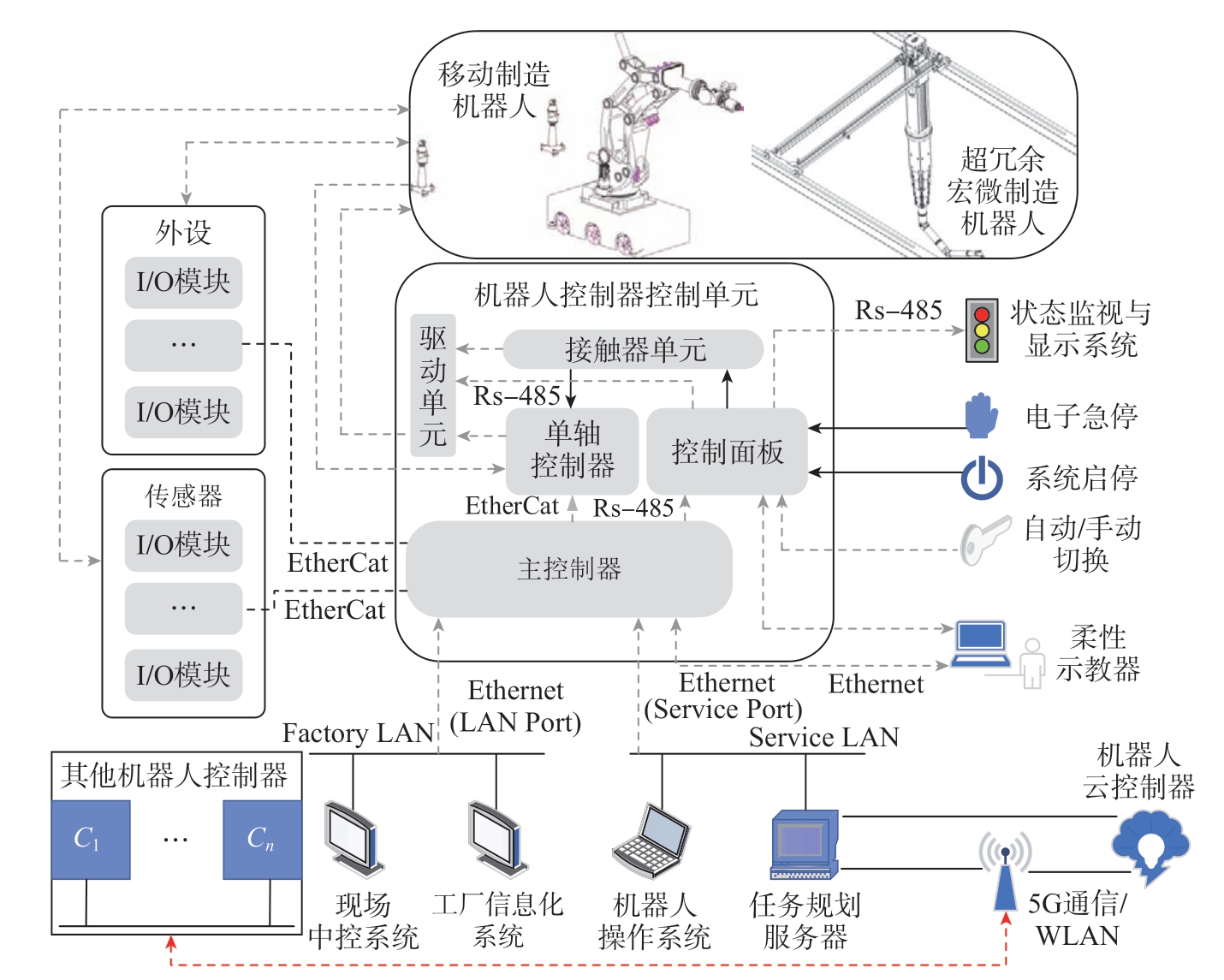

3.1 移动制造机器人控制器硬件架构

基于群体机器人协同制造的高效性和快速性构建移动机器人控制系统,单个移动机器人控制器需具备多种数据处理及调控的功能。

移动机器人系统集成了机器人任务规划模块、机器人运动控制模块、移动平台自主导航与定位模块、加工工具控制与工艺优化模块、机器人协同测量数据处理模块等,使得单个加工机器人系统拥有功能完善且独立的机器人控制器,从而可实现移动机器人自主导航、机器人工作环境感知、机器人系统任务规划、轨迹规划与运动控制功能。除此之外,采用群体机器人的协同作业的制造模式,单个机器人之间无须通过主控制器或云端控制器,即可实现信息交互及任务协同。因此,基于未来群体机器人作业模式下大尺度构件智能化的加工需求,开发移动机器人控制器及操作系统是大尺度构件高效、高质量加工的关键。单机机器人控制器组成及架构如图7 所示。

图7 移动机器人控制器硬件系统组成与架构

Fig.7 Composition and architecture of the controller hardware system for the mobile machining robot

移动加工机器人搭载一套一体化高集成度的控制器,该控制器不仅可实现机器人移动平台的自主导航以及对机器人系统的控制,还能够处理即时定位与地图构建 (Simultaneous localization and mapping,SLAM)所产生的环境感知信息,以及加工构件三维重构等测量、加工质量测量信息。

单个移动加工机器人由通用化的加工机器人控制器进行控制,该控制器运用集中式控制模式,将移动平台控制器、机械臂控制器、测量与感知系统控制器等集成于一体,并搭载实时操作系统,力图提升整个移动机器人的实时性,以及加工信息的快速响应与处理能力。此外,运行在该通用控制器上的实时操作系统,不仅可实现底层驱动与控制、环境感知与测量,还能及时形成对移动机器人的导航与定位。基于机械臂的运动学及动力学控制,全面提升加工机器人性能,并在工厂信息化系统的协同下,进而完成对加工机器人的任务规划。机器人化加工不仅对机器人刚度、精度、工作空间、负载等提出了严苛要求,为了实现对复杂曲面的高精度加工,还要求机器人具备较高的动态响应特性,因此,亟须在现有机器人控制模式和操作系统架构上进行优化改进。移动加工机器人的控制架构如图8 所示。

图8 移动加工机器人控制器软件架构及数据流交换

Fig.8 Controller software architecture and data flow exchange of the mobile machining robot

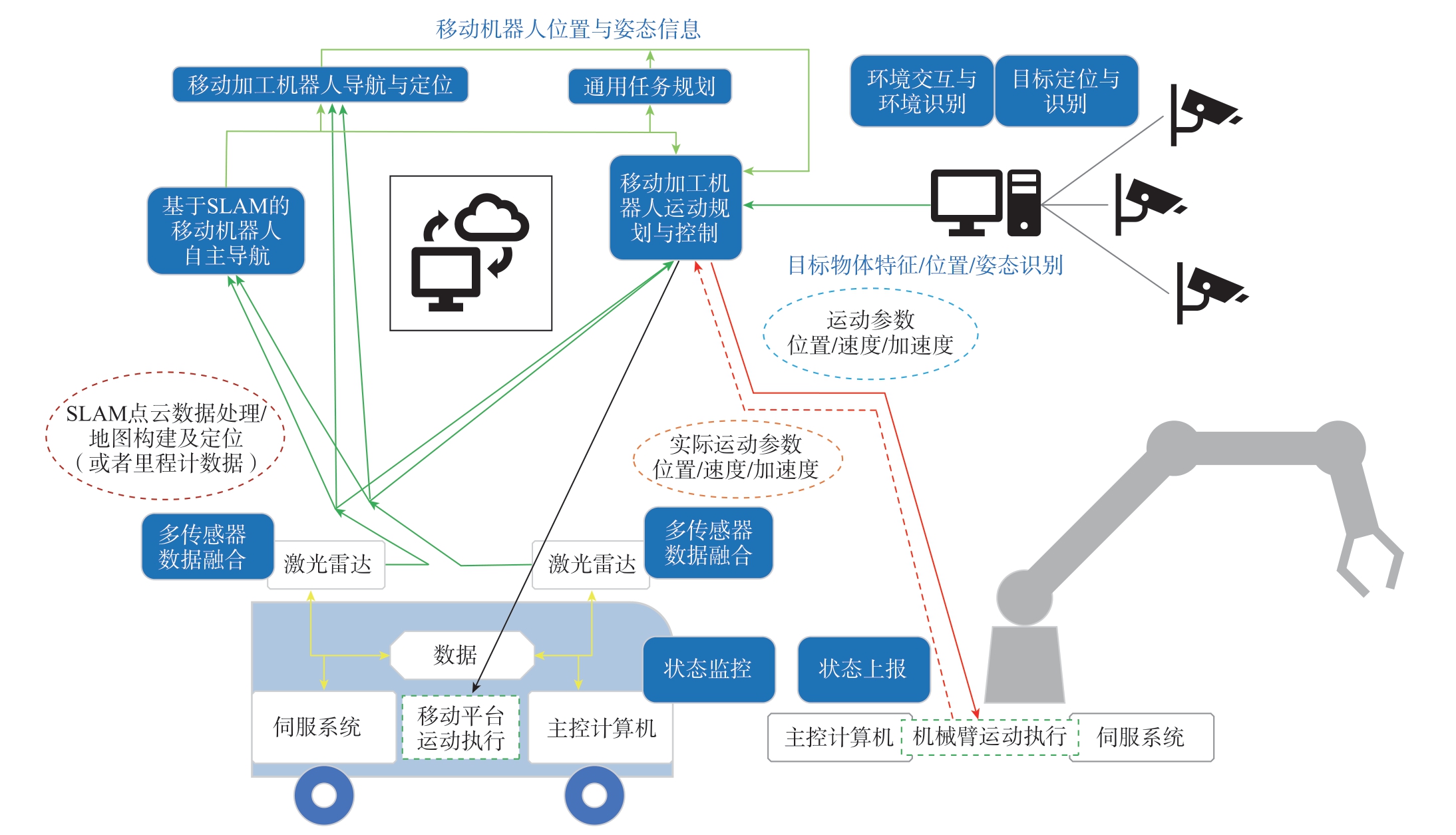

3.2 群体机器人协同并行制造控制系统

群体机器人协同并行制造控制系统分为主控系统和单机器人控制系统两部分。通过将系统之间的控制功能进行相互协同及功能拆分,实现群体机器人的高效任务拆解与分配,达成复杂非结构化环境下的多机器人协同作业任务。

主控系统主要实现顶层任务规划、机器人作业环境感知、环境及工件测量信息汇总与融合,并在多协同机器人之间传递与交互等;而单机器人控制主要实现局部环境感知、移动机器人传感器信息感知与融合、移动平台SLAM 自主导航与控制、机械臂轨迹规划与控制、末端加工工具运动控制等。群体机器人协同并行制造的控制系统基本组成如图9 所示。

图9 群体机器人协同并行制造系统控制方案

Fig.9 Control scheme of the parallel manufacturing system with swarm robot collaborative system

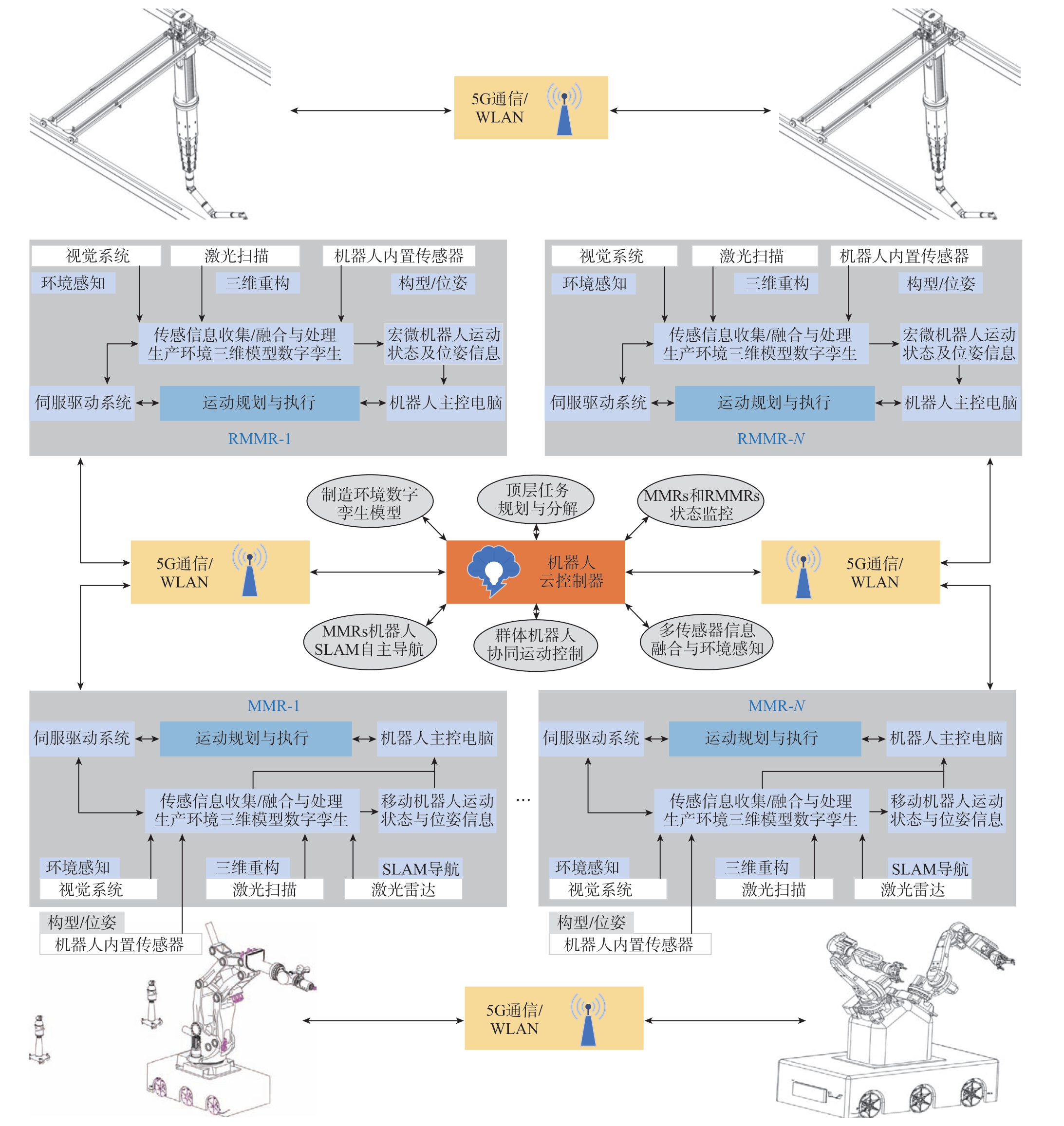

此外,采用5G 互联并结合机器人云控制器,借助云端强大的数据梳理和计算能力,可实现并行制造系统的强实时互联,以及加工工艺数据分析与处理、在线测量及三维重构、机器人运动规划与控制、移动加工机器人SLAM 自主导航、机器人底层运动规划与驱动控制等任务处理,如图10 所示。多机器人协同作业控制系统的主要理念是机器人独立自主控制,同时在顶层任务规划和总体任务层面实现协同并行加工,机器人总体控制方案中会将这个控制系统分为几个模块,每个模块相互独立又不断交互,实现实时加工信息、机器人运动状态实时信息、当下环境感知及数字孪生环境下三维模型的在线更新。从而,基于实时测量与环境感知,结合三维模型,便可实现机器人协同作业控制的安全性和可靠性,减少机器人协同加工过程中碰撞等故障的产生,增强群体机器人协同并行加工过程中的“共存”“合作”“协同”的共融性,以“共融机器人”的先进控制观念和方法,提升群体机器人协同作业的可靠性。

图10 基于5G 互联的群体机器人协同并行制造系统的控制系统架构

Fig.10 Control system architecture of parallel manufacturing system with swarm robots collaboration based on 5G interconnection

群体机器人协作并行制造控制系统中各模块功能如下。

(1)加工工艺规划模块。基于大构件加工工艺数据库,完成对应大构件的加工工艺规划,并基于移动机器人加工操作系统的离线编程模块和预编程模块,对加工工艺进行仿真优化,形成理想的仿真加工工艺。

(2)基于数字孪生加工过程监控与实时动态优化模块。结合预先设定的加工工艺,与数字孪生生成的实际加工数据进行对比,对加工质量进行监控。同时,结合群体加工机器人加工进度信息,动态优化多机器人任务,进而提升加工质量和效率。

(3)环境感知、测量与三维重构系统模块。基于iGPS、激光扫描等全局测量系统和机器人局部高精度测量系统,实现整个加工场景的三维重构、待加工特征测量,以及对已加工区域的加工质量测量。作为数字孪生加工过程监控与实施动态优化的数据来源,同时将加工场景信息反馈到群体加工机器人协同并行制造控制系统以及各移动加工机器人子控制系统,进一步完善机器人加工任务和加工轨迹,并及时对加工工艺参数进行控制和调整。

(4)全体机器人系统并行制造控制系统 (Robotic machining operating system,RMOS)模块。综合加工工艺规划,基于数字孪生加工工程监控与实时动态优化模块及环境感知、测量与三维重构系统等模块的数据信息,并与工厂信息化系统协同完成加工任务分解及分配,完成移动加工机器人实时调度,并接收单个移动加工机器人的状态信息,对机器人进行相应的状态检测与控制。

(5)群体机器人协同制造机器人子系统模块。该模块作为群体机器人协同并行制造系统的最终执行系统模块,接受RMOS 的指令,完成制造动作执行。同时根据自身搭载的传感器完成加工制造信息感知并反馈到RMOS,形成加工质量、加工进度和加工效率等综合信息的反馈,进一步结合数字孪生、工艺优化等完成加工状态监控、评估以及加工工艺的相应优化。

4 大尺度构件群体机器人协同并行制造系统关键技术及展望

面对提升大尺度构件加工质量和效率的迫切要求,大尺度构件群体机器人协同并行制造系统的性能能够媲美传统大型龙门包络加工设备,甚至超越后者。当下亟须解决串联加工机器人本体刚度-负载-工作空间-本体质量的多目标优化设计问题。从运动学和动力学控制角度出发,提升机器人末端精度、移动加工机器人刚柔耦合通体动力学建模与控制、经济高效的大尺度构件实时测量及自动三维重构、群体加工机器人自主任务分配调度及协同控制等关键科学技术问题,具体探析如下。

(1)聚焦大尺度、重载、高刚度、高精度的轻量化加工机器人本体构型设计。围绕大尺度构件的铣削、钻孔、钻铆等典型加工工艺要求,由于这类工艺需要较大的材料去除量和较高的加工精度,不仅要求机械臂具备较大的工作半径,还要求其拥有较好的刚度和精度。因此,在现有RV、谐波和行星减速器输出扭矩等性能受限的情况下,需采用创新的机构设计,通过连杆机构、混联机构设计,结合结构件的新材料应用和结构件拓扑结构优化设计,开发轻量化、大工作空间和高刚度、高精度的加工机器人本体。

(2)开展运动学误差补偿与动力学建模,实现加工机器人精度提升与性能改进。从运动学和动力学控制角度出发,也是提升机械臂工作精度的有效手段。通过运动学参数的标定和动态补偿,提升机械臂的运动学模型精度,补偿结构件尺寸误差以及装配导致的几何误差对机械臂运动学模型的影响,可显著提升机械臂运动精度。此外,针对机械臂刚度补偿,通过刚柔耦合动力学建模方法建立机械臂的动力学模型,并通过动力学参数辨识和补偿等方法,提升动力学模型精度,亦能极大地改善机械臂的动态特性,提升机械臂动态轨迹精度。

(3)高动态响应强实时性加工机器人控制器与操作系统。针对机器人化加工的功能及性能需求,探索机器人化加工系统的机器人控制器硬件架构设计,开发专用的机器人化加工系统的控制器。在现有机器人控制器研究现状的基础上,优化机器人化加工系统的控制器架构、扩展性及兼容性,构建高性能的加工机器人控制器硬件系统。为满足机器人化加工高效性、高柔性、高适应性的要求,开展高兼容性、高扩展性的专用机器人操作系统架构设计,开发机器人化加工专用的数控扩展功能及丰富的软件接口。基于具备传统数控系统和机器人控制系统综合优势的系统,实现专用机器人化加工的开源操作系统RMOS 开发,从而实现机器人化先进加工工艺及机器人性能提升的技术资源共享,促进机器人化加工技术的快速发展。

(4)高性能、高集成度机器人智能末端加工工具的开发。针对机器人化加工的串联机器人所存在的刚度低、易变形、末端存在振动等缺陷,从加工工艺和加工工具着手,力图开发新型加工工艺或提升加工工具的运动精度,减小加工切削力,并降低因加工工具转动不平衡导致的末端振动,提升加工机器人动态轨迹的精度。此外,结合切削力、加速度等多场信息感知,借助末端切削力和振动控制,进一步提升加工机器人末端轨迹控制的精度。可见,开发具备多场信息感知的智能化超高速切削加工机器人末端工具也是大尺度构件群体机器人化加工的关键技术之一。

(5)基于多传感器信息融合的制造环境三维实时重构与环境感知。由于大尺度构件尺寸较大,工作人员需要采用iGPS、激光跟踪仪、激光扫描仪、激光雷达、机器视觉等多种测量方式,通过构建固定的全局测量系统、局部测量系统,以及移动机器人测量系统,融合多种测量方式的数据,结合多区域测量点云数据的拼接和处理,从而完成大尺度构件的三维重构建模,实现大尺度构件实物数字化建模,满足加工要求。此外,基于激光跟踪仪或机器视觉,构建加工机器人末端轨迹闭环反馈控制测量系统,借助外部激光跟踪仪和机器人末端视觉系统,可实现移动加工机器人的末端轨迹实时测量与闭环控制,形成对机器人加工轨迹的实时动态测量和控制,提升移动加工机器人末端轨迹的动态精度。现有的大尺度结构件的测量设备存在价格昂贵、测量效率低、数据处理量大且繁杂、大范围测量精度低等缺点,因此,如何将现有测量技术与机器人技术结合起来,构建柔性、实时、高精、高效、便捷、经济的三维外形尺寸测量系统,是大尺度结构件多机器人协同并行制造系统的又一关键技术。

(6)群体机器人加工的动态任务规划、分解与调度。首先,实现群体加工机器人系统总体加工工艺的自主规划,采用蚁群算法、阈值法等模仿社会生物的群体合作的群体机器人任务分配方法,完成加工机器人自主任务分配;其次,为使各移动加工机器人完成既定分配任务,开展自主加工轨迹和全局移动机器人运动路径规划,移动加工机器人在执行加工轨迹控制和移动路径跟踪时,还要不断借助全局及局部多场感知系统,获取全局环境-局部环境、加工状态,以及构件局部加工区域尺寸精度和表面粗糙度等加工质量信息,并对相关参数进行测量和监控;再次,根据加工任务和加工工艺规划,以多机器人协同作业模式对加工任务分配、加工轨迹、移动路径等进行局部规划或局部修正;最后,实现群体机器人协同并行制造系统的动态任务自主规划、分解及调度。

(7)群体机器人自主任务规划、轨迹追踪与协同。为应对复杂且时变的加工环境,基于AI 视觉测量,机器人可在多传感器信息深度融合的前提下实现自主加工作业。此外,群体加工机器人并行制造系统需要通过高速通信实现机器人之间以及机器人与中控系统之间的快速通信,还需借助5G 等通信技术实现信息和数据交互。然而,在控制指令下发、交互及加工状态数据反馈中,还存在加工过程中力耦合、振动耦合等问题,除了力/位混合控制,还可采用阻抗控制、导纳控制等机器人力控方法,结合实时的动态力测量,减小或者消除机器人之间加工力的相互影响。

此外,通过加工末端加速度传感器测量末端的加工振动,可进一步通过振动抑制或主动减振等方法,降低振动对加工机器人的负面影响。由于加工切削过程的状态和振动较为复杂,需具备较高的机器人切削力测量带宽和控制响应带宽,从而提高机器人对测量系统和控制系统的实时性,才能从基础的力、振动检测与控制入手,实现机器人高效、高质量的并行加工。因此,通过加工机器人的加工“互补”方法以及“共融机器人”的科学理念,基于实时测量与移动机器人加工单元的自主控制,构建同步镜像作业等协同作业模式,形成“作业-支撑”镜像运动链,可实现高质量的多机器人协同制造模式。结合加工工艺实时在线自主优化技术,基于群体移动加工机器人控制系统,可实现动态的任务调度和调整,通过机器人之间以及机器人与中控之间的实时动态互联与共融,在面向复杂结构件加工的多重约束下,可构建群体移动加工机器人的协同任务规划、运动规划与同步运动控制技术。因此,这也是实现群体机器人协同并行制造系统的关键技术之一。

(8)基于数字孪生的加工工艺仿真优化与加工质量实时在线监测。利用数字孪生技术,对生产设备、加工工艺、加工过程进行虚拟仿真,并根据仿真结果不断迭代优化,改进加工工艺流程、提升加工质量和加工效率,从而形成面向产品的全寿命周期的制造优化。数字孪生技术驱动的工艺规划与优化将产品资源、全要素、全流程的工艺过程进行虚实映射与交互反馈,形成虚实共生-协同的迭代优化,实时监测和预测加工后产品的形态及性能,并根据实际加工制造后的效果,结合虚拟仿真结果,挖掘产品的设计、制造、装配优化空间,结合产品加工工艺数据,建立自适应的动态设计、制造和装配优化体系,实现加工工艺动态化的全生命周期优化。

5 结论

本文围绕航空、航天、航海、轨道交通以及能源领域普遍存在的尺寸大、形状复杂且刚性低的大型复杂结构件的加工制造现状,梳理了现有加工龙门式包络的加工模式,该模式不仅要开发价格高昂的龙门机床,还需开发复杂的柔性工装夹具系统,导致设备和工装夹具对产品的适应性能较差,一旦产品型号发生变更,就要再次开发对应的加工制造设备和工装夹具,致使产品研制周期较长,很难快速响应市场的需求。因此,为突破现有局限,尝试提出并阐明一种由多移动机器人组成并用于大型复杂结构件的群体机器人协同并行制造系统,提出基于大型结构件的群体机器人协同加工技术,从加工机器人本体设计、多机器人协同制造模式、移动机器人控制、群体机器人协同控制等多方面关键核心技术研究入手,寻求大型结构件柔性化、机器人化的创新加工模式,并基于5G 互联,力图构建大型结构件多机器人协同加工的系统控制架构及控制模式,为大构件的机器人化加工技术以及群体加工机器人控制提供可行性思路。

未来将进一步围绕大构件机器人加工系统进行更深入研究。在现有风电叶片、高铁等大构件打磨系统技术开发的基础上,将大构件加工技术的研究集中在高精度移动机器人和移动测量机器人的开发以及机器人控制算法开发上,从而构建大构件加工技术系统和试验平台。针对群体机器人在大构件加工技术并行协同制造中的机器人调度机制与任务规划方法,从大构件铣削、焊接、钻孔、钻铆、打磨/抛光、喷涂、装配等各类制造工艺出发,结合传统制造工艺相关数据,建立群体机器人加工工艺规划与优化方法,并基于优化后的工艺,进一步构建移动加工机器人的加工工序规划及调度方法。同时基于激光SLAM 和视觉SLAM 的混合SLAM,构建复杂非结构化环境下的机器人运动及定位系统,提升群体机器人大构件加工的智能化和自主化水平。

总体而言,尽管目前已展开一些探索性工作,为该领域的研究提供了新的思考点,但针对大尺度复杂构件群体机器人协同并行制造系统集成的关键技术,尚有诸多值得拓展、深化和细化的研究空间。应当看到,在目前的机器人化智能制造系统的应用实践中,研究人员也必须直面并深入剖析研发背后所蕴含的科学技术问题,并坚持以哲学科学方法论为指导,以期确立更求真务实的研究方向。

[1] MÖLLER C, SCHMIDT H C, KOCH P,et al. Machining of large scaled CFRP-parts with mobile CNC-based robotic system in aerospace industry[J]. Procedia Manufacturing, 2017, 14:17-29.

[2] SUSEMIHL H, BRILLINGER C,STÜRMER S P, et al. Referencing strategies for high accuracy machining of large aircraft components with mobile robotic systems[C]// 2017 AeroTech Congress & Exhibition. Texas: Society of Automotive Engineers (SAE), 2017: 1-9.

[3] SUSEMIHL H, MOELLER C, KOTHE S, et al. High accuracy mobile robotic system for machining of large aircraft components[J]. SAE International Journal of Aerospace, 2016, 9(2):231-238.

[4] ZHAO X W, LU H, YU W F, et al.Vision-based mobile robotic grinding for largescale workpiece and its accuracy analysis[J].IEEE/ASME Transactions on Mechatronics,2023, 28(2): 895-906.

[5] 陶波, 赵兴炜, 李汝鹏, 等. 机器人测量操作加工一体化技术研究及其应用[J]. 中国机械工程, 2020, 31(1): 49-56.TAO Bo, ZHAO Xingwei, LI Rupeng, et al. Research on robot measurement-operationmachining technology and its application[J]. China Mechanical Engineering, 2020, 31(1): 49-56.

[6] 陶波, 赵兴炜, 丁汉. 大型复杂构件机器人移动加工技术研究[J]. 中国科学(技术科学), 2018, 48(12): 1302-1312.TAO Bo, ZHAO Xingwei, DING Han.Study on robotic mobile machining techniques for large complex components[J]. Scientia Sinica(Technologica), 2018, 48(12): 1302-1312.

[7] 陈东东. AGV式移动机器人在飞机装配中二次制孔位置精度研究[D]. 杭州: 浙江大学, 2017.CHEN Dongdong. Research on the position accuracy of AGV mobile robot in secondary hole-making in aircraft assembly[D]. Hangzhou:Zhejiang University, 2017.

[8] 张云志, 蒋倩. 大飞机翼盒机器人制孔系统集成技术研究[J]. 航空制造技术, 2018,61(7): 16-23.ZHANG Yunzhi, JIANG Qian. Research on integration technology of wing box robot drilling system for large aircraft[J]. Aeronautical Manufacturing Technology, 2018, 61(7): 16-23.

[9] 向勇, 田威, 洪鹏, 等. 双机器人钻铆系统协同控制与基坐标系标定技术[J]. 航空制造技术, 2016, 59(16): 87-92.XIANG Yong, TIAN Wei, HONG Peng, et al. Collaborative control and base coordinates calibration technology for dual-robot drilling and riveting system[J]. Aeronautical Manufacturing Technology, 2016, 59(16): 87-92.

[10] 刘思明. 移动机器人铣削系统控制技术[D]. 南京: 南京航空航天大学, 2019.LIU Siming. Control technology of mobile robot milling system[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019.

[11] 谢福贵, 梅斌, 刘辛军, 等. 一种大型复杂构件加工新模式及新装备探讨[J]. 机械工程学报, 2020, 56(19): 70-78.XIE Fugui, MEI Bin, LIU Xinjun, et al.Novel mode and equipment for machining large complex components[J]. Journal of Mechanical Engineering, 2020, 56(19): 70-78.

[12] KIM S H, NAM E, HA T I, et al.Robotic machining: A review of recent progress[J].International Journal of Precision Engineering and Manufacturing, 2019, 20(9): 1629-1642.

[13] JI W, WANG L H. Industrial robotic machining: A review[J]. The International Journal of Advanced Manufacturing Technology, 2019,103(1): 1239-1255.

[14] VERL A, VALENTE A, MELKOTE S, et al. Robots in machining[J]. CIRP Annals,2019, 68(2): 799-822.

[15] IGLESIAS I, SEBASTIÁN M A, ARES J E. Overview of the state of robotic machining:Current situation and future potential[J]. Procedia Engineering, 2015, 132: 911-917.

[16] 丰飞, 杨海涛, 唐丽娜, 等. 大尺度构件重载高精加工机器人本体设计与性能提升关键技术[J]. 中国机械工程, 2021, 32(19):2269-2287.FENG Fei, YANG Haitao, TANG Lina, et al. Key technologies of design and performance improvement of heavy-duty and high precision machining robot bodies for large-scale components[J]. China Mechanical Engineering,2021, 32(19): 2269-2287.

[17] NUBIOLA A, BONEV I A.Absolute calibration of an ABB IRB 1600 robot using a laser tracker[J]. Robotics and Computer-Integrated Manufacturing, 2013, 29(1): 236-245.

[18] ZAEH M F, ROESCH O. Improvement of the machining accuracy of milling robots[J].Production Engineering, 2014, 8(6): 737-744.

[19] PAN Z X, ZHANG H. Improving robotic machining accuracy by real-time compensation[C]//ICCAS-SICE international Joint Conference.Fukuoka, 2009: 4289-4294.

[20] SCHNEIDER U, DRUST M,POSADA J, et al. Position control of an industrial robot using an optical measurement system for machining purposes[C]//Proceedings of the 11th International Conference on Manufacturing Research (ICMR2013). Cranfield: Cranfield University Press, 2013: 307-312.

[21] MÖLLER C, SCHMIDT H C,SHAH N H, et al. Enhanced absolute accuracy of an industrial milling robot using stereo camera system[J]. Procedia Technology, 2016, 26: 389-398.

[22] MOELLER C, SCHMIDT H C,KOCH P, et al. Real time pose control of an industrial robotic system for machining of large scale components in aerospace industry using laser tracker system[J]. SAE International Journal of Aerospace, 2017, 10(2): 100-108.