碳纤维增强复合材料具有高比强度、比刚度、抗疲劳、耐腐蚀和性能可设计等优点,被广泛应用于运载火箭、卫星和飞机等航空航天的结构件[1-3]。传统用于碳纤维复合材料成型的方式主要有手铺、真空袋、热压罐和热模压等[4],但是这些方法存在成型效率低、良品率低、可重复性差、构件尺寸受限等缺点。随后出现的纤维缠绕和自动铺放成型技术具有较高的自动化程度,可以有效解决上述方法的缺点。其中自动铺丝技术结合了纤维缠绕多丝束独立运动的灵活性和自动铺带原位加热、辊压、任意剪切的优势,提高了大曲率、复杂曲面构件的成型范围[5]。

关于自动铺丝系统的研发,目前欧美发达国家已经实现了功能稳定的商业化产品。例如法国Coriolis公司采用模块化设计的C5 型铺丝机,通过模块扩展可进行20 mm×38.1 mm 丝束的铺放[6];C1 型远距离走纱铺丝机不仅能显著提高纱线数量,而且实现铺丝头不转向来回往复铺放[7]。美国Ingersoll 公司开发的Lynx 型卧式铺丝机,通过在机床末端增加机械臂,保证了刚度并提高了执行末端灵活度[8]。美国Electroimpact 公司研发了具备快拆机构的机器人式铺丝机,采用激光加热进行热塑性复合材料铺放,达到了100 m/min 的铺丝效率[9]。国内自动铺丝设备的研发主要集中在高校和航空航天院所。例如哈尔滨工业大学研制的龙门式网格铺放设备,采用主、副两个压辊切换实现丝材的剪切和重送,并与网格结构模具铺放具有较好的适配性[10-11]。西安交通大学研制的16 丝束铺放头,可实现小型飞机尾椎铺放成型,重量和体积低于国外同级产品[12]。浙江大学研制的大型龙门式多丝束铺丝机,可实现C型梁、机翼壁板等大型航空复材结构件的制造[13-14]。自动铺丝CAM 技术是保证复合材料自动化成型的关键技术之一。目前,欧美国家已开发出成熟的商业化自动铺丝CAM软件。法国Coriolis 公司开发的CADFiber 和CATFiber 软 件 提 供 了铺丝轨迹设计、纤维管理、压辊适应性分析等功能,还可以导入有限元软件进行后续分析[15]。美国CGTech公司研发的Vericut 软件具有铺层设计、缺陷分析、干涉检查和铺放模拟等功能。马其顿MIKROSAM 公司开发的MikroPlace 软件能够模拟开、闭曲面的铺丝轨迹设计。芬兰Addcomposite 公司推出的复合材料制造软件AddPath,能够对构件进行复合材料局部补强设计。综上所述,国外对自动铺丝设备及其CAM 软件的研究日益成熟,并已成功应用于航空航天领域。国内相关高校和研究机构对自动铺丝技术积累了一定的研究基础,研制的自动铺放设备已经得到应用。但与国外相比,原材料、铺放工艺、装备可靠性及自动化、自研软件等方面还存在差距。

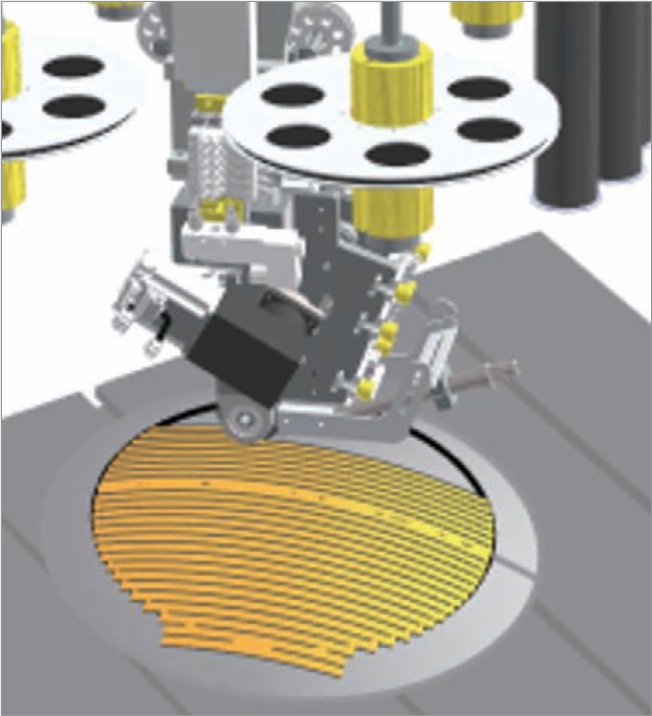

本文基于工业机器人平台研发了四丝束集成式自动铺丝机,核心包括夹紧、剪切、重送、加热和施压机构设计。同时开发了与之配套的自动铺丝CAM 软件,包含了显示交互、轨迹规划、铺层分析和运动仿真等功能。最后,利用本文设计的自动铺丝机和CAM 软件进行了曲面铺放试验以验证设备功能的稳定性和可靠性。

1 机器人铺丝头结构设计

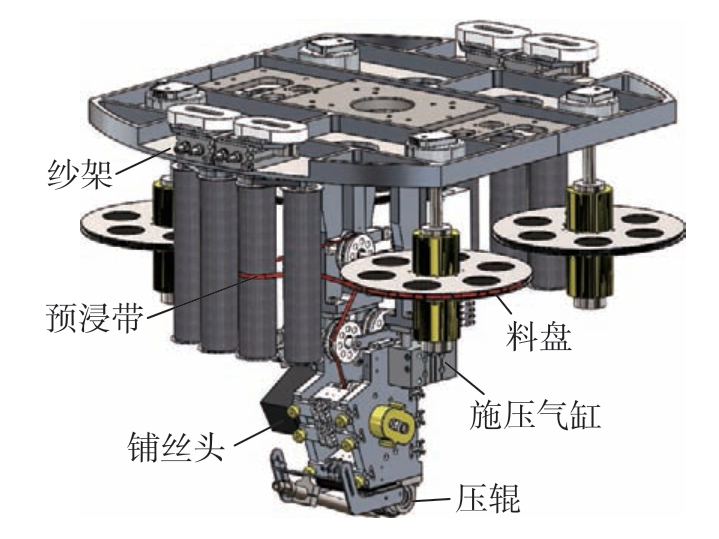

机器人自动铺丝系统主要包括用于位姿变换的机器人、存放预浸丝的纱架和实现铺放功能的铺丝头。其中铺丝头作为核心部件要实现铺放过程中对预浸丝的张力控制、剪切、重送、夹紧、加热和施压等功能。本文采用铺丝头和纱架一体化设计,可以减少传纱路径,有利于硬脆的热塑性复合材料铺丝成型,其总体结构如图1 所示。

图1 铺放头整体结构

Fig.1 Overall structure of the placement head

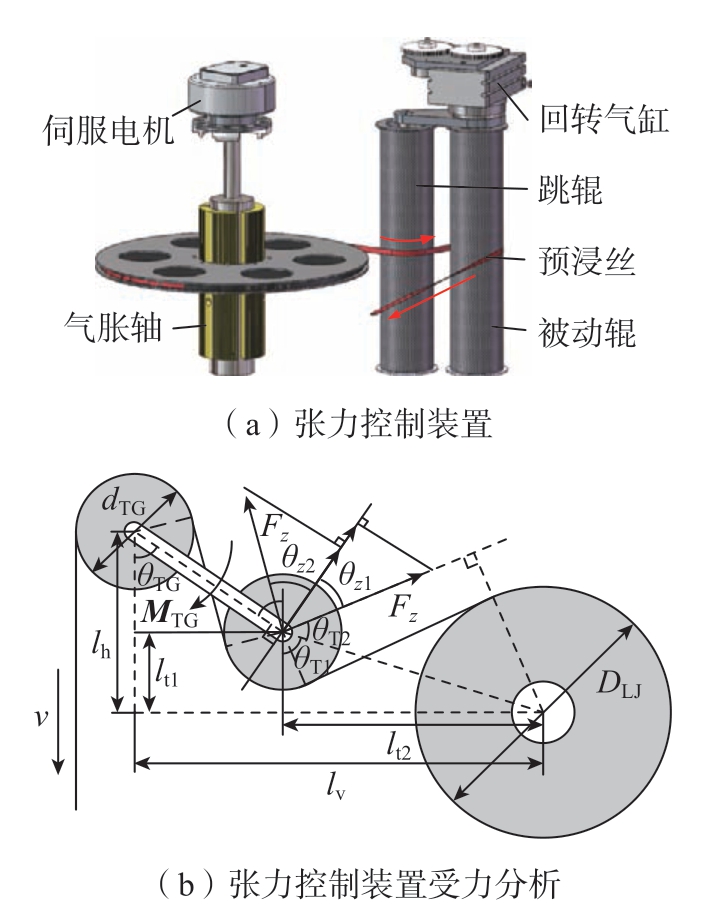

1.1 张力控制装置

在铺放过程中需要对预浸丝进行张力控制以保证不发生弯曲变形,图2 为预浸丝的张力控制装置。预浸丝从料盘出来经过跳辊和被动辊进入铺丝头,在此过程中,料盘上的伺服电机提供一定的丝束张力,跳辊上的回转气缸提供回弹力矩MTG,并进行张力Fz 控制。伺服电机选用RMD-X8 Pro1∶9 型,额定转矩13 N ·m、额定转速122 r/min、转子惯量340 kg·m2、额定功率166 W,减速比为9。回转气缸选用SMC 的MSQB-30A 型,缸径30 mm、工作压力范围0.05~0.6 MPa、转 矩 范 围0.28~3.19 N·m、跳辊摆角θTG 范围0°~90°。

图2 预浸丝张力控制装置及受力分析

Fig.2 Pre-impregnated fiber tension control device and force analysis

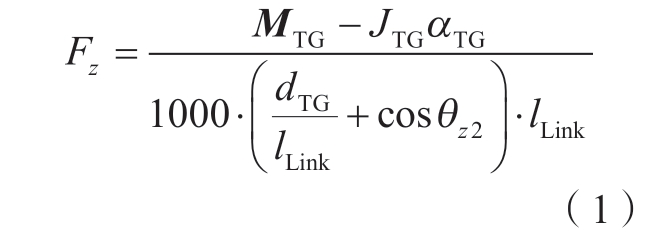

对跳辊进行受力分析,得到动力学平衡方程如下。

式中,lLink 表示摆杆长度,mm;dTG 表示跳辊和被动辊直径,mm;JTG 表示回转气缸输出法兰上的转动惯量,kg·m2;αTG 表示跳辊摆动角加速度,(°)/s2。其中

式中,DLJ 表示料盘直径,mm;Lv、Lh表示被动辊与带卷轴心相对位置,mm。

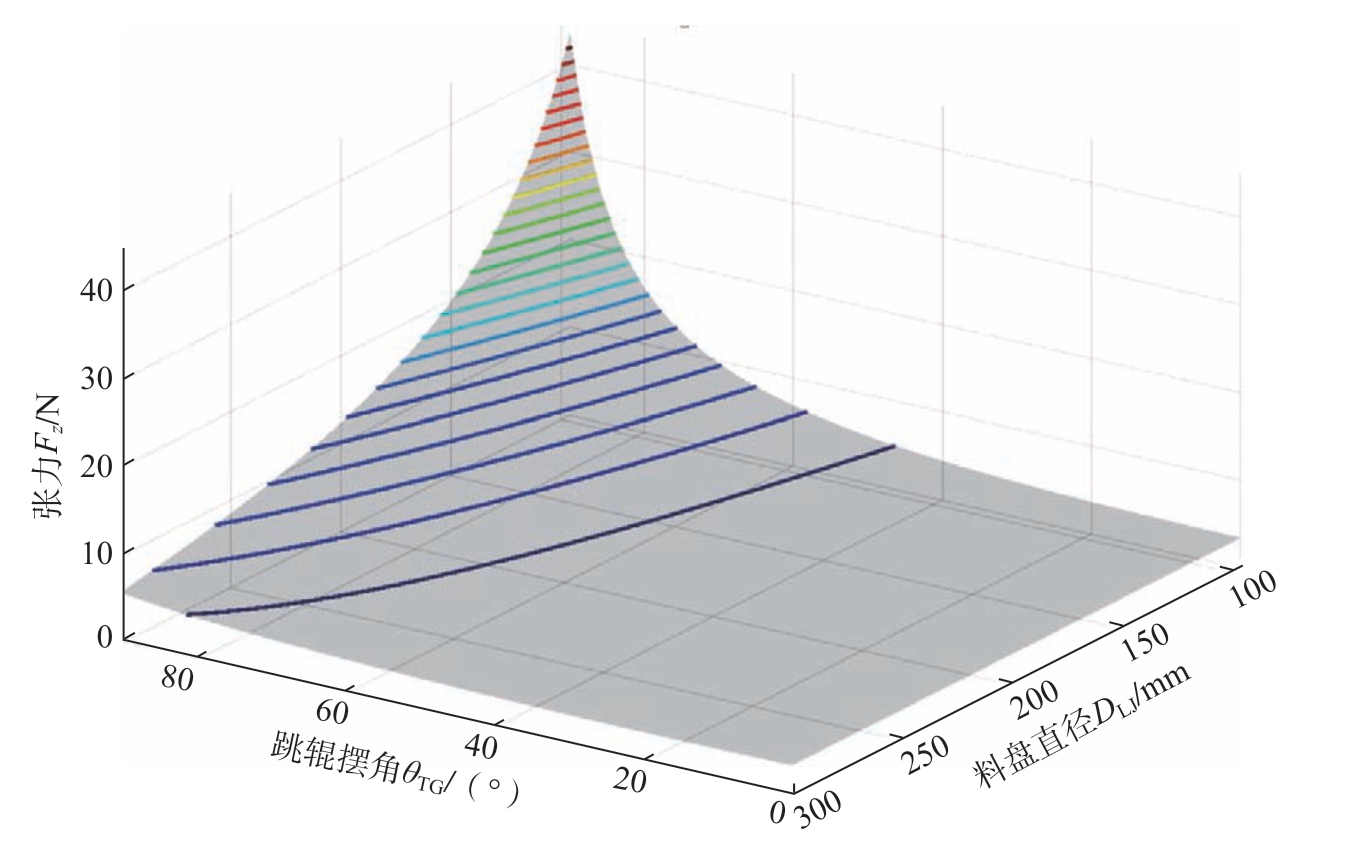

结合式 (1)和 (2)绘制了Fz 与DLJ、θTG 之间的关系图,如图3 所示。可以发现当料盘直径比较小且跳辊摆角比较大时,预浸丝受到的张力急剧增大。在铺丝过程中,为使张力保持稳定,跳辊摆角应控制在0°~35°范围内,料盘直径根据设备尺寸要求尽可能选大型号。

图3 预浸带张力受跳辊摆角和料盘直径的影响

Fig.3 Tension of the prepreg tape is affected by the dancer roll and the diameter of the material roll

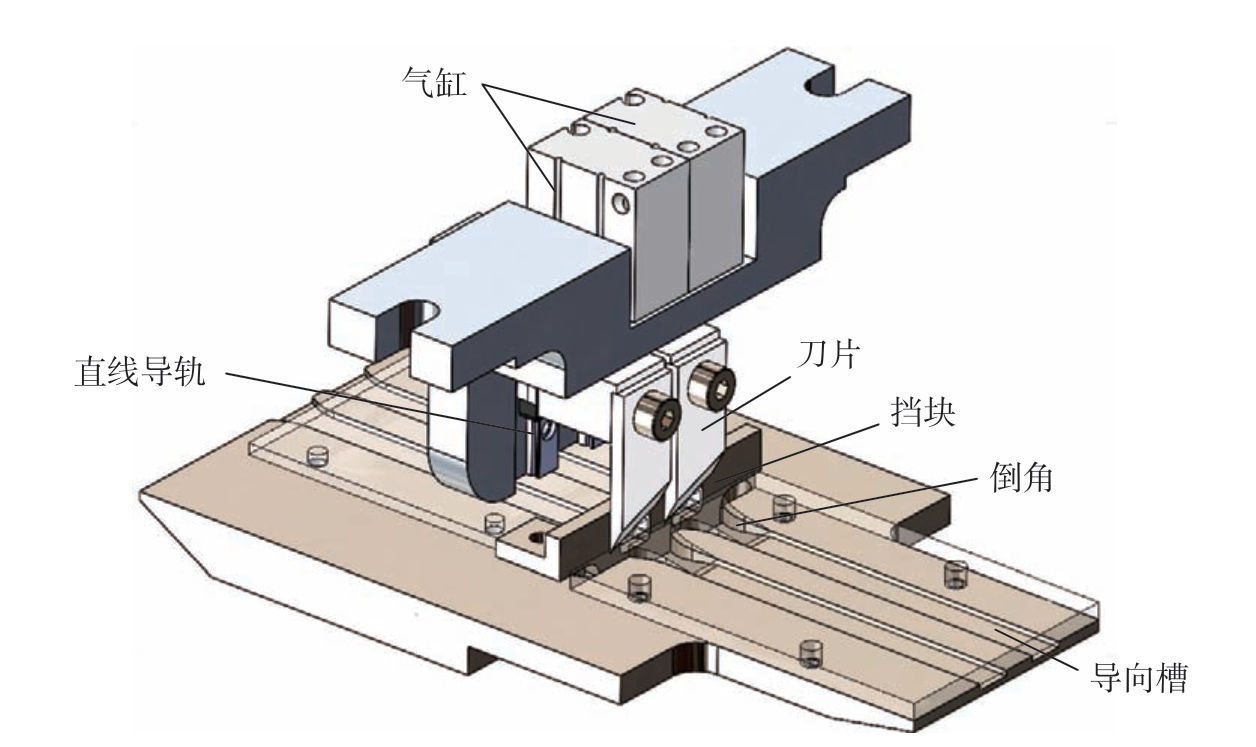

1.2 剪切装置

图4 是剪切机构装置,包括气缸、直线导轨、刀片和挡块。其中核心部件刀片设计为20°倾斜刀刃,可以有效减小剪断预浸丝的剪切力。同时,由于刀片为单侧开刃,将其未开刃的一面靠近挡块布置。此外,为了保证剪断的丝束能够顺利进入后续导向槽,将刀片后面的丝槽进行了倒角设计。提供剪切力的气缸选用SMC的CUJB10 - 10D型,当气压为0.6 MPa时,由式 (5)可计算得出剪切力为50.15 N。

图4 剪切装置

Fig.4 Shearing device

式中,Fq 为剪切力,N;αq 为刀刃倾角,(°);Dq 为剪切气缸直径,mm。其中,q 为剪切装置的相关参数。

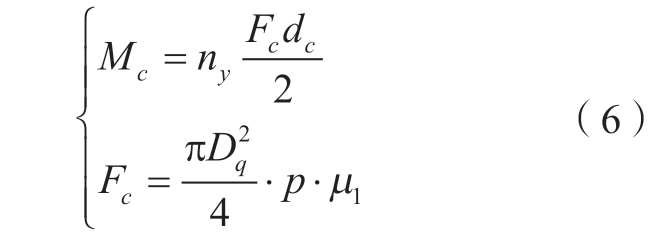

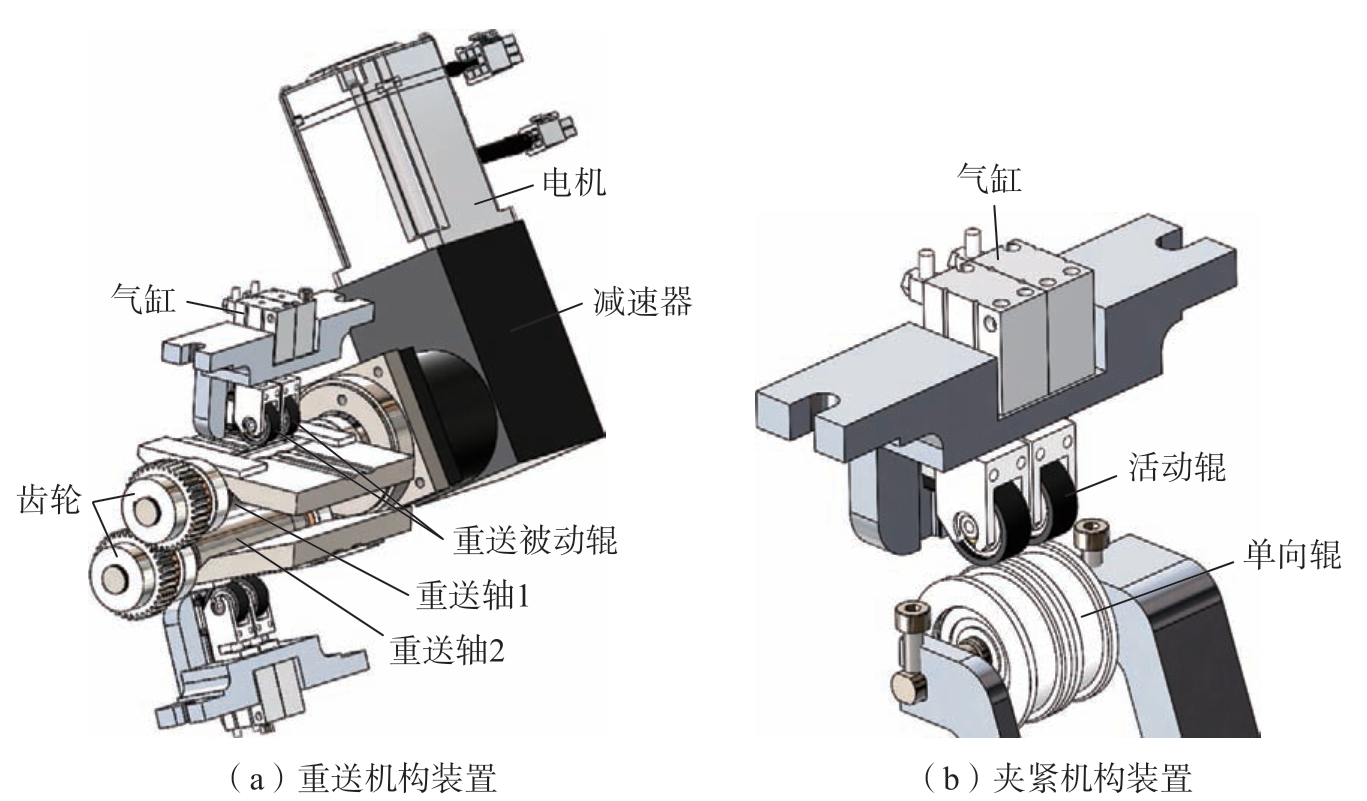

1.3 重送和夹紧装置

图5(a)是重送机构装置,由电机、减速器、重送轴、齿轮、气缸和被动辊组成。通过电机驱动重送轴转动,与气缸施压的被动辊紧密接触产生摩擦力带动预浸丝前进。重送装置和剪切装置的气缸型号一致。由式 (6)计算得出,重送力为23.56 N,重送轴的最小转矩为0.99 N·m。交流伺服电机选型为松下MSMFO42L1U2,搭配减速比ic = 7 的直角行星减速器,能够提供的转矩为8.89 N·m,满足使用条件。图5(b)是夹紧机构装置,通过气缸将活动辊压实在单向固定辊上,阻止在剪切动作后由于预浸丝受到张力而产生回弹现象。

图5 重送机构装置和夹紧机构装置

Fig.5 Re-feeding mechanism device and clamping mechanism device

式中,p 为气路压力,MPa;Fc 表示重送力,N;Mc 表示最小转矩,N·m;μ1表示摩擦系数,取经验值0.5;dc 表示重送轴直径,mm;ny 表示预浸带数量。其中,c 为重送装置的相关参数,y 为施压装置的相关参数。

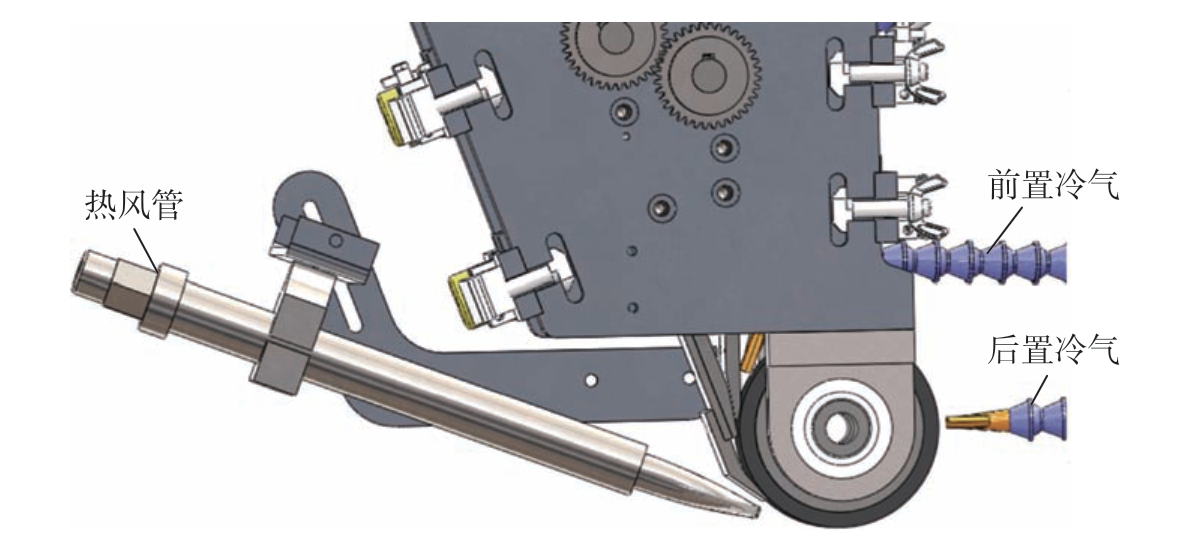

1.4 加热和施压装置

用于自动铺丝的加热方式主要有激光、红外、热空气和氙灯等。本文以热空气加热为主进行设计。图6 是加热及冷却装置。其中,加热装置为热风管,加热功率选为2 kW,基本满足大部分纤维复合材料的铺覆性要求。热风管的固定支架也可以进行角度和距离的调节。对于高黏度复合材料,为保护柔性压辊不被长时间加热而老化损坏,设计了前置和后置两路冷却保护气。在铺放过程中打开后置冷却气,在空行程中打开前置冷气。施压装置如图1 所示,施压气缸选用MGPM32-25Z 型,缸径32 mm,缸体与其他机构固定连接,由式 (7)计算可得出能够施加的最大压力,为1065 N。

图6 加热及冷却装置

Fig.6 Heating and cooling device

式中,dy 表示施压气缸直径,mm;ma 表示与缸体固定连接的所有组件质量,约10 kg;g 为重力加速度,9.8 m/s2。

2 CAM 软件开发

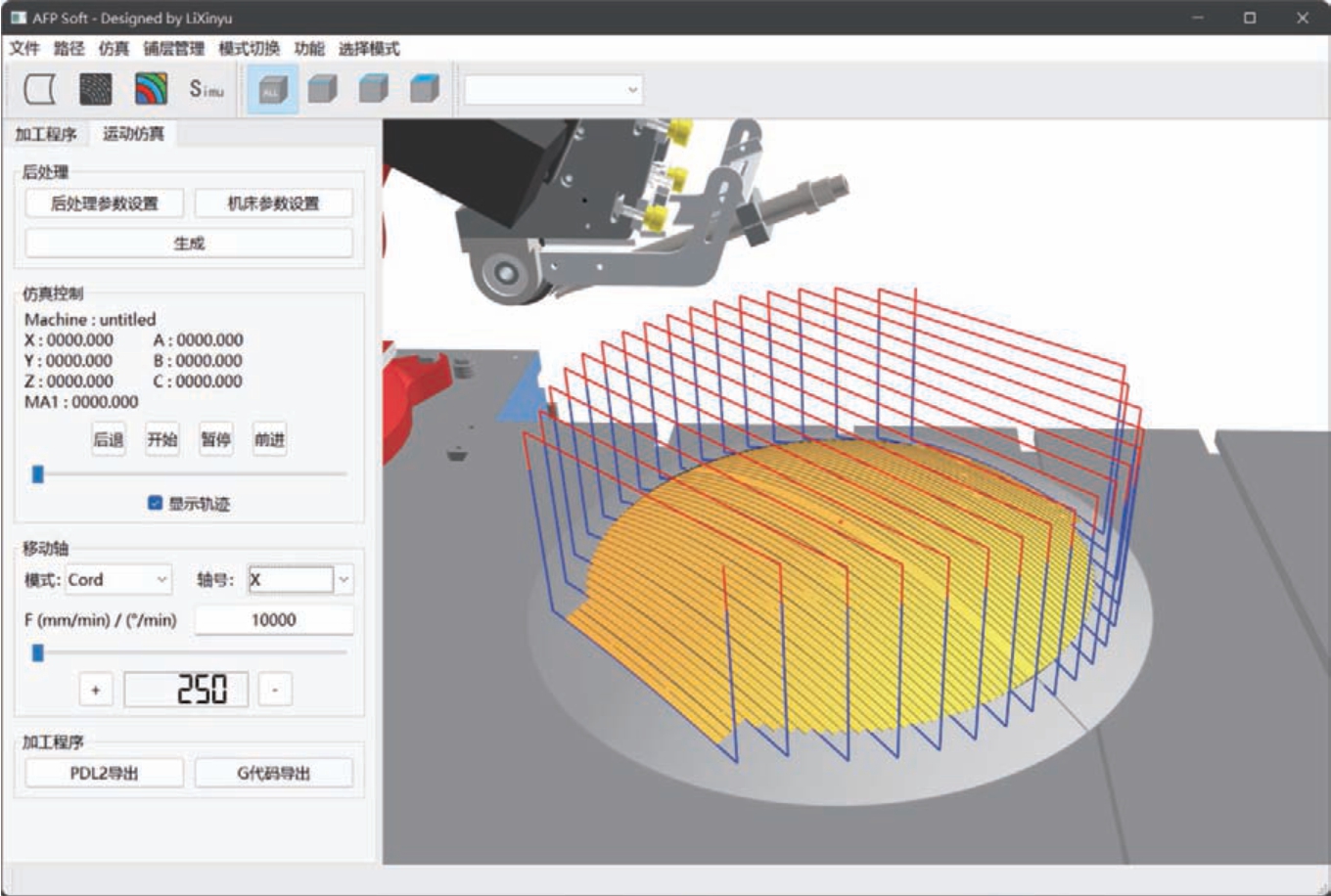

本部分基于C++语言、Qt 框架、OpenCASCADE 和OpenGL 开 发 了与自动铺丝系统配套的CAM 软件。软件的主界面如图7 所示,主要包含显示交互、轨迹规划、间隙重叠分析和运动仿真等功能。

图7 CAM 软件主界面

Fig.7 Main interface of the CAM software

2.1 显示交互功能

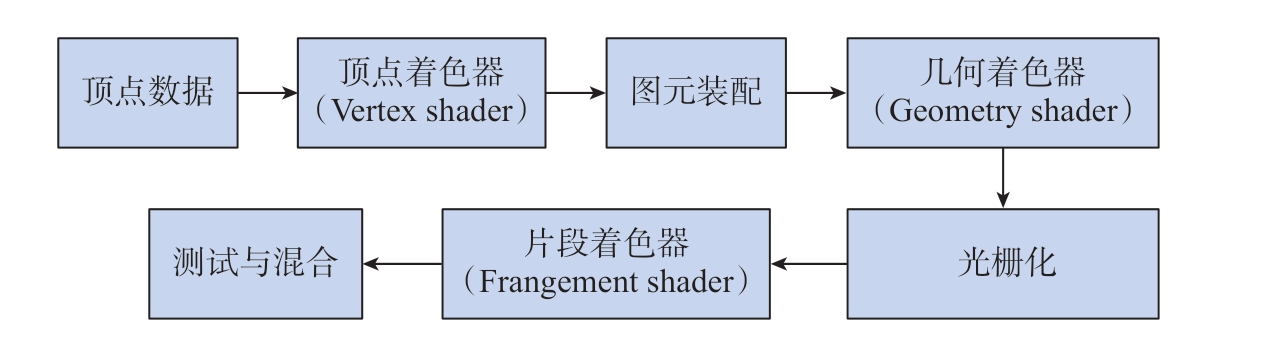

显示交互功能能够降低软件的操作难度,显著提高其使用性和操作效率。通过继承Qt 中提供的QOpenGLWidget 抽象类接口和QOpenGLFunctions_4_5_Core,定 义了opglPaintWidget,并作为软件的显示控件。在paintGL()绘图函数中调用MVCController::Draw()函数实现不同功能模块在一个OpenGL 窗口中切换显示。图8 为OpenGL 的渲染管线流程。预浸丝显示是显示模块的一个主要功能,在铺丝轨迹算法生成后,得到的测地线离散点作为顶点坐标传入渲染管线,利用glDrawElements()图元绘制函数按照123→234→345…的顶点顺序绘制出预浸丝,如图9 所示。

图8 OpenGL 渲染管线流程

Fig.8 Flow chart of the OpenGL rendering pipeline

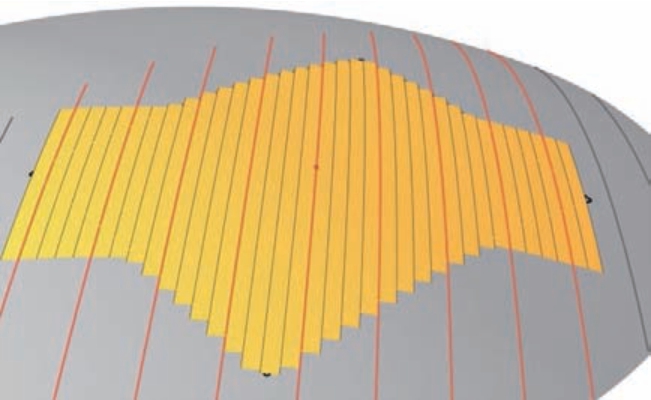

图9 纤维带显示

Fig.9 Display of fiber tapes

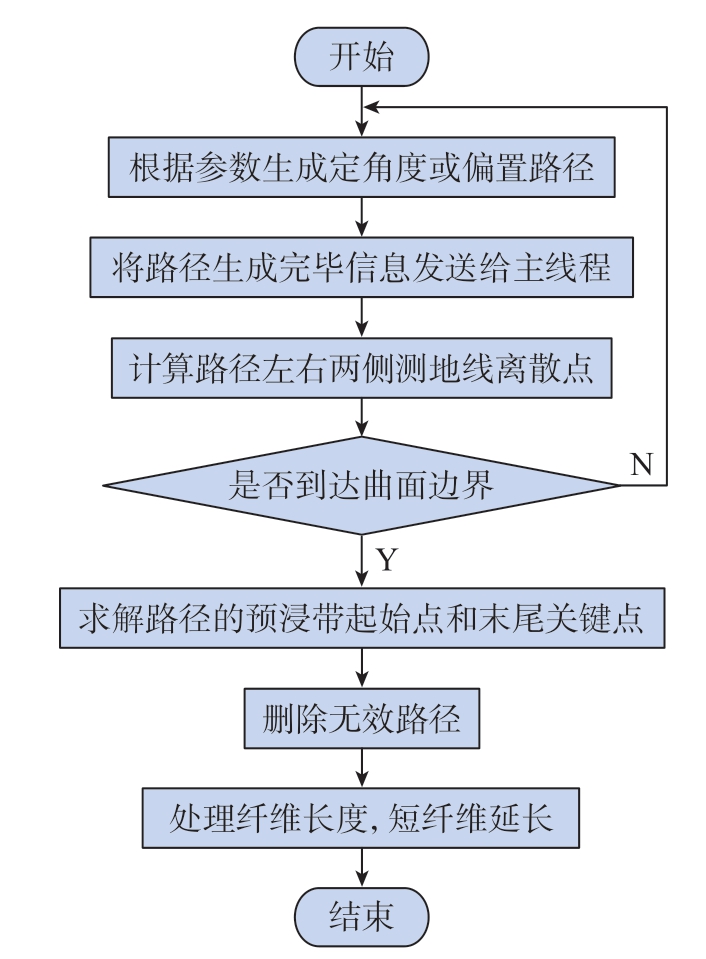

2.2 轨迹规划功能

在软件的主界面可以设置预浸丝的宽度、角度、数量和起始点等信息,并内置了完全定角度和等距偏置两种轨迹生成算法。在轨迹规划模块中单独为路径生成算法建立一个子线程,能够减少界面卡顿,提高生成效率。同时,每生成一条铺丝轨迹后,子线程通过Qt 的信号槽将轨迹信息发送给主线程,主线程将接收到的轨迹信息以图形方式显示在OpenGL 窗口上。子线程的工作流程如图10 所示。

图10 路径生成子线程工作流程

Fig.10 Working process of the sub-thread of the path generation

2.3 间隙重叠分析功能

当铺丝轨迹生成后,相邻预浸丝之间的间隙重叠缺陷会直接影响铺层质量。为了在软件内直观显示丝束之间的间隙和重叠,采用OpenGL中合理操作帧缓冲与纹理的方法。首先建立一个与模具面上所有点具有映射关系的灰度图像,定义着色器A 对不同铺层的预浸丝进行灰度渲染可视化,如图11(a)所示。得到预浸丝的灰度图后,定义着色器B将每个像素的灰度值对应到RGB 颜色带,并作为纹理映射到模具面上,映射后每个像素点的值表示该点的铺层厚度。为了使结果平滑过渡,在着色器B 中做高斯模糊处理,得到最终的渲染结果如图11(b)所示。对上述[0/90/45/- 45]铺层分别用两种算法生成轨迹,并进行厚度分析,得到的结果如图11(c)所示,厚度最大处达到6 倍铺层厚度,是由两个重叠区在同一位置叠加导致的结果。可以看出整个曲面的铺层厚度基本一致,未发现间隙重叠,因此该算法生成的路径更符合天线反射面的成型要求。

图11 [0/90/45/- 45]铺层重叠云图显示

Fig.11 Overlap nephogram display of the [0/90/45/- 45] ply layup

2.4 运动仿真功能

为避免铺放过程中发生干涉,在软件内通过运动仿真能够提前检查。运动仿真的本质是依据时间顺序读取铺放轨迹和预浸丝数据,同时进行铺放数据可视化。具体方法:定义两个定时器,定时器A 用于当前经过时间的读取,定时器B 用于铺放设备的位姿插补和刷新界面。在仿真过程中根据关键点信息,不断向渲染管线中添加顶点数据实现预浸丝的动态显示。铺放过程的模拟效果如图12 所示。

图12 模拟铺放效果

Fig.12 Simulated laying effect

3 自动铺丝试验验证

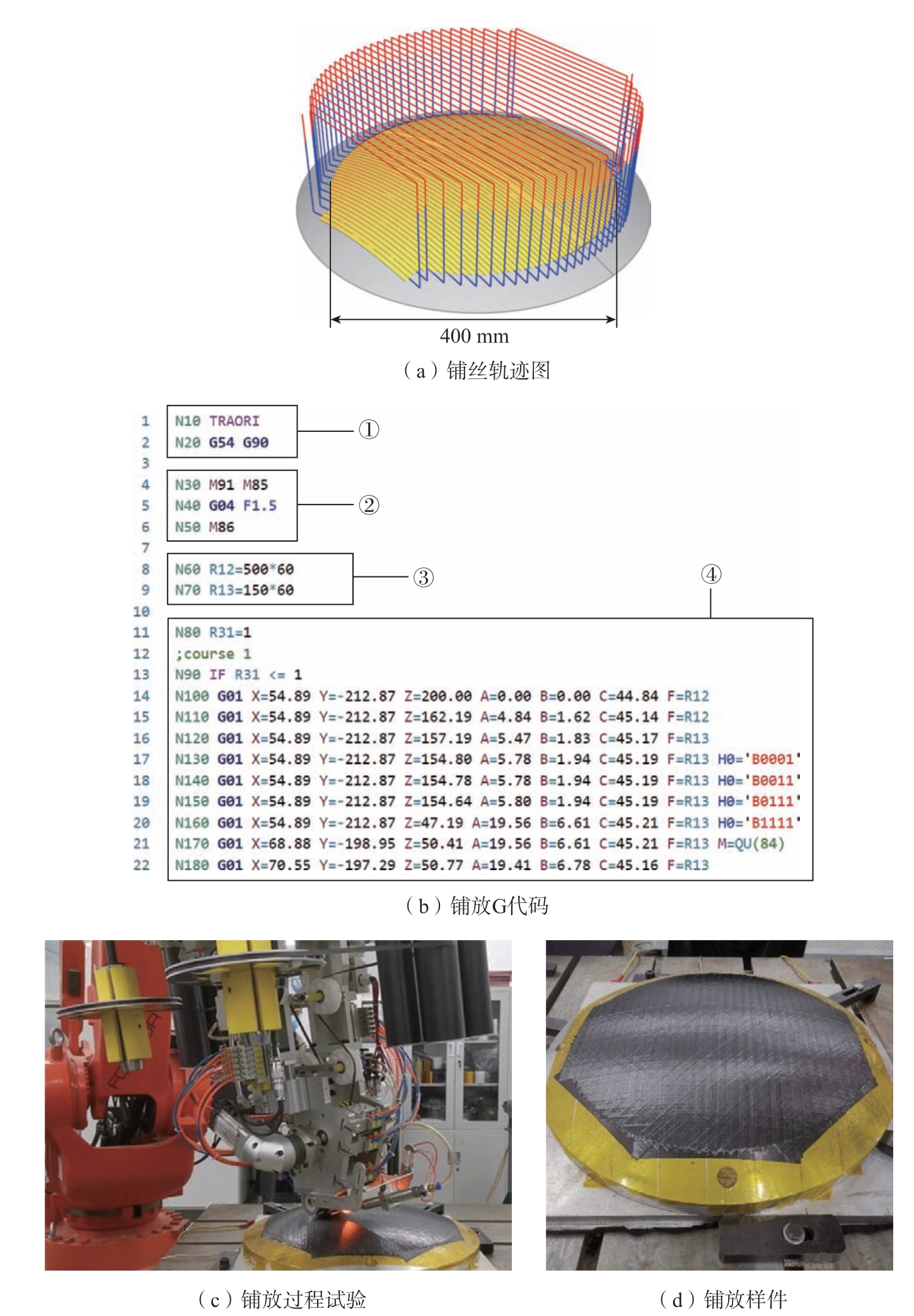

抛物面铺放试验如图13 所示,选用直径400 mm、焦距280 mm 的抛物面模具,进行[0/45/90/-45]s 正交对称铺放。在CAM 软件中分析发现,采用等距偏置轨迹算法得到的铺层间隙和重叠较小,生成的铺丝轨迹如图13(a)所示,后处理得到的铺放G 代码如图13(b)所示。在铺放试验中,材料为6.35 mm 宽的CF/PEEK 预浸丝,铺丝速度15 mm/s、铺丝压力0.6 MPa、热风管加热丝温度850 ℃,铺放过程如图13(c)所示。在铺放过程中,铺丝头的张力控制、剪切、重送、夹紧、加热和施压等功能均正常,尤其对预浸丝剪切和重送后也没有出现卡丝现象。同时,铺丝系统运行相对稳定,未出现设备抖动、轨迹关键点计算错误等情况。最终得到的曲面铺层效果如图13(d)所示,可以发现铺层轨迹路径与软件中显示的效果基本一致,剪切与重送形成的边界与所设计铺层边界也基本吻合。试验表明,本文所设计的机器人自动铺丝系统及其CAM 软件能够完成常规的铺放任务。

图13 抛物面铺放试验

Fig.13 Paraboloid laying test

注:图13(b)中各代码的含义:第1段为程序头,第2段是向铺放头的下位机中发送重送速度,第3段为设定空行程和铺放段的插补速度,第4段为铺放段。

4 结论

(1)本文设计的集成式机器人自动铺丝系统采用纱架和铺丝头一体式结构布局,减短传纱路径并实现预浸丝的张力可控。其中剪切、重送和夹紧装置能够保证在铺放过程中避免丝束卡顿的问题。

(2)本文开发的自动铺丝CAM软件功能丰富,集成轨迹规划、铺层可视化、间隙重叠分析和运动仿真等功能,显著提高了软件的灵活性和操作性。

(3)通过曲面铺丝试验验证了本文设计的机器人自动铺丝系统及其CAM 软件,能够保证软件的准确性和设备的可靠性,完成常规的铺放任务。

[1] JIN Z A, HAN Z Y, CHANG C, et al.Review of methods for enhancing interlaminar mechanical properties of fiber-reinforced thermoplastic composites: Interfacial modification,nano-filling and forming technology[J].Composites Science and Technology, 2022, 228:109660.

[2] 靳子昂, 韩振宇, 李品华, 等. 脉冲氙灯加热高性能热塑性复合材料工艺参数分析[J]. 航空制造技术, 2022, 65(16): 54-63.JIN Ziang, HAN Zhenyu, LI Pinhua, et al.Process parameters analysis of high-performance thermoplastic composites heated by pulse xenon lamp[J]. Aeronautical Manufacturing Technology,2022, 65(16): 54-63.

[3] 孙守政, 赵尧旭, 王扬, 等. 热塑性复合材料机器人铺放系统设计及工艺优化研究[J]. 机械工程学报, 2021, 57(23): 209-219.SUN Shouzheng, ZHAO Yaoxu, WANG Yang, et al. Design of robotic fiber placement machine and process optimization for thermoplastic composites[J]. Journal of Mechanical Engineering,2021, 57(23): 209-219.

[4] 靳子昂, 韩振宇, 项宇, 等. 变角度自动铺丝制造缺陷特性及影响因素的研究进展[J]. 机械工程学报, 2022, 58(23): 164-177.JIN Ziang, HAN Zhenyu, XIANG Yu, et al. Research progress on defect characteristics and influencing factors of variable angle fiber placement[J]. Journal of Mechanical Engineering,2022, 58(23): 164-177.

[5] 王显峰, 张育耀, 赵聪, 等. 复合材料自动铺丝设备研究现状[J]. 航空制造技术,2018, 61(14): 83-90.WANG Xianfeng, ZHANG Yuyao, ZHAO Cong, et al. Research status of automatic fiber placement equipment for composite materials[J].Aeronautical Manufacturing Technology, 2018,61(14): 83-90.

[6] GAILLARD L, BERLAUD J.Fiber application head comprising heating means associated with functional modules:US11541615[P]. 2023-01-03.

[7] HAMLYN A, GAILLARD L. Fiber application machine comprising specific cutting systems: US10821682[P]. 2020-11-03.

[8] WEHBE R, SACCO C, BAZ RADWAN A, et al. Influence of process parameters in AFP fiber steering on cylinders:Constant curvature paths[J]. Composites Part C:Open Access, 2020, 2: 100036.

[9] 秦立辉. 组合曲面铺放路径规划关键问题[D]. 杭州: 浙江大学, 2020.QIN Lihui. Key problems of layout path planning for composite surfaces[D]. Hangzhou:Zhejiang University, 2020.

[10] 张鹏. 网格结构纤维缠绕和铺放成型工艺研究[D]. 哈尔滨: 哈尔滨工业大学,2018.ZHANG Peng. Study on winding and laying forming technology of lattice structure fiber[D].Harbin: Harbin Institute of Technology, 2018.

[11] 王磊. 纱架与铺丝头一体化纤维铺放系统研究[D]. 哈尔滨: 哈尔滨工业大学,2015.WANG Lei. Research on fiber laying system integrated with creel and laying head[D]. Harbin:Harbin Institute of Technology, 2015.

[12] 张一卓. 小鹰500机身尾椎纤维铺放路径规划与CAM技术[D]. 哈尔滨: 哈尔滨工业大学, 2018.ZHANG Yizhuo. Path planning and CAM technology of fiber placement in coccygeal vertebra of Kitty Hawk 500 fuselage[D]. Harbin:Harbin Institute of Technology, 2018.

[13] WU J B, CHENG L, GUO Y J, et al.Dynamic modeling and parameter identification for a gantry-type automated fiber placement machine combined with hydraulic balance system and nonlinear friction[J]. CIRP Journal of Manufacturing Science and Technology, 2022, 37:388-400.

[14] CHENG L, ZHANG L, LI J X, et al.Measurement, identification, and compensation of pose errors for six-axis gantry automated fiber placement machine[J]. The International Journal of Advanced Manufacturing Technology, 2022,120(3): 2259-2276.

[15] 黄威, 姚锋, 郑广强. 自动铺丝软件技术及国内应用情况概述[J]. 玻璃钢/复合材料, 2018(12): 102-106.HUANG Wei, YAO Feng, ZHENG Guangqiang.Summarize for technology of automated fiber placement software and application in domestic[J].Fiber Reinforced Plastics/Composites, 2018(12):102-106.