为了减少民用航空发动机在服役时产生的噪声,需要在短舱声衬上加工数十万的小孔,形成多个赫姆霍兹共振器并联的结构,从而抑制风扇噪声向外传播。随着工业机器人技术的发展,以机器人自动化制孔为核心的高端制造成为飞机各部件连接孔最高效的加工方式之一[1]。国外在这一领域发展较早,在传统单主轴制孔领域,美国Electroimpact 公司开发了一种货舱门结构的制孔和连接系统[2],有效地解决了飞机舱门制造自动化面临的挑战;美国波音公司的B777X 使用Electroimpact 公司的多功能末端执行器完成了多项自动化加工任务[3-4]。Electroimpact 公司也为C919 开发了制造机翼、襟翼和副翼结构的制孔机器人。德国宝尔捷自动化公司运用自动化制孔系统实现了灵活的自动制孔[5]。英国制造技术中心研发了一种C 形夹紧自动制孔单元,制孔后无须将零件从设备或夹具上拆卸下来进行清理,可直接进行装配[6]。国外在机器人制孔领域的产品相对成熟,已形成规模化与产业化优势,在当前最新型号飞机产品的生产加工过程中被大量应用。

在将多主轴制孔技术应用于声衬壁板制造方面,国外目前也形成了较为成熟的产品,通过多种末端执行器与其他子系统的组合,可对多种不同需求的多孔大尺寸复杂曲面零件进行制孔加工。法国CRENO 公司开发了集成多个制孔主轴的末端执行器[7],用于加工复合材料声衬阵列孔,该公司拥有独立进给式与整体进给式两种末端执行器。其中,独立进给式末端执行器的每个制孔主轴配备单独的驱动装置,可以实现独立进给制孔,因此所需结构刚度不大,应用于小型灵活工业机器人,适用于曲面复杂的声衬零件制孔;整体进给式末端执行器各制孔主轴采用同一驱动装置,由于整体进给需要较大的结构刚度,因此这种执行器结构较为庞大,适用于大型部件且曲率较小的声衬零件制孔。法国GEBE2 公司也开发了多主轴的制孔机器人[8],通过在一个机器人上集成含多个主轴的制孔末端执行器,可以节约加工成本;该公司产品是市场上最紧凑的制孔机器人,可以进入零件的复杂区域,其压脚布置在主轴四周,主轴能够单独进给;同时由于其压脚为整体压紧,也可以实现类似整体进给加工,提高了加工效率。

国内在航空结构件机器人自动制孔方面的研究工作起步相对较晚。在机器人单主轴制孔方面,中国航空制造技术研究院设计的机器人集成了制孔、法向检测、照相测量等功能模块[9-10];该系统不仅能够精确控制工艺参数,还可对孔轴线进行有效调整,同时能精准压紧飞机壁板,并对制成的孔进行孔径测量工作,主要应用场景为复合材料壁板单侧紧固件制孔作业。浙江大学设计了用于飞机壁板紧固件孔的机器人制孔系统[11-12],基于视觉系统实现了制孔定位精度增强,激光位移传感器用于校正末端执行器制孔方向,可提升加工精度。上海交通大学设计的制孔末端执行器可通过法向检测模块保证加工孔的轴向精度[13],基于传感器和数据采集模块收集加工数据,主要用于航空铝合金材料的制孔。南京航空航天大学设计了一种接触式压脚机器人制孔系统[14],具备钻锪一体式制孔功能,主要用于壁薄、大曲率、弱刚性产品的表面制孔。综上所述,近年来国内在单主轴机器人制孔领域取得了一定成就,研发了多种类型、不同样式的机器人制孔系统,满足了航空制造领域不同零件的制孔需求。

在多主轴制孔机器人方面,国内目前研究较少。北方工业大学将多主轴阵列抛光机床用于航空发动机叶片抛光[15]。南京航空航天大学运用遗传算法优化多主轴机床运行轨迹[16]。可以看出,目前国内关于多主轴制孔系统的研究主要集中于机床领域,在相对固定的系统上进行加工,无法满足短舱声衬复杂曲面制孔所需的灵活性。现存有关机器人制孔领域的系统较少,其末端执行器结构与国外多主轴成熟产品差异较大,无法简单转换应用场景。

鉴于此,本文设计了机器人多主轴制孔系统,通过研发针对短舱声衬零件的多主轴制孔末端执行器及工件夹具,实现对大尺寸复杂曲面零件的阵列孔加工,高效、精确、低成本地完成短舱声衬制孔。

1 机器人多主轴制孔系统设计

本文基于待加工零件的加工特性 (如加工范围、加工精度、加工位姿、加工数量等)对制孔系统主要零部件 (如机器人、主轴、气缸、刀具、导轨、传感器等)进行选型。本文对声衬壁板进行加工,由于声衬壁板的复杂曲面外形,需要加工系统具有高度灵活性,因此采用6 轴KUKA 工业机器人。考虑到设计的机器人末端执行器具有多个主轴,需要同时加工多个孔,末端执行器所受反作用力较大,且声衬尺寸在2~3 m 左右,加工范围较大,因此采用KUKA KR-210 型号工业机器人,该工业机器人具有较高的承载能力,臂长较长,可以满足短舱声衬的制孔需求。

对于大型飞机机身对接中的装配连接孔,制孔法向精度要求小于0.35°,但航空发动机短舱声衬的制孔精度要求相对较低,小于5°即可[17]。由于声衬孔数量极大且精度要求相对不高,因此航空发动机的短舱声衬采用多主轴加工,以保证工件加工效率。为此,末端执行器设计为多主轴制孔末端执行器。根据多主轴制孔特点,设计简单且易加工的执行器框架,使其能够很好地固定多个主轴,确保主轴可沿轴向自由移动。与此同时,此末端执行器框架必须保证加工精度,从而满足加工要求。此外,该执行器还配备了大量传感器,这些传感器有助于提升加工精度、保障加工过程安全,以及检测加工质量。主轴和电机选择日本NAKANISHI 公司的产品,主轴的最高转速达60000 r/min,可满足加工所需的转速。由于多主轴制孔末端执行器在国内尚无研发先例,经过对比直线轴承、导轨等多种设计方案,最终确定采用HIWIN 公司的轻型导轨,通过多导轨并列的方式,在有限的空间内固定多个主轴。驱动方式方面,由于电动缸推力无法满足要求,本文选用日本SMC 株式会社的低速气缸,该气缸具备较大的推力,从后部推动主轴向前制孔,通过比例阀控制进给速度,使制孔刀具能够在制孔过程中保持匀速进给。压脚方面,原先设计为周置压脚、边缘吸屑形式,后期研发过程中发现,该压紧方式更适用于整体进给,应用于独立进给可能出现加工过程过于复杂的情况。由于本试验中的加工孔数量巨大,且对于单个孔的制孔效率要求较高,因此采用了制孔效率更高、结构更为简单的独立压脚,压脚中布置吸屑气道,使制孔的过程中同步完成了压紧。在制孔初始阶段,压脚随着气缸推进,运用弹簧力使其压紧在工件表面,随后钻头与工件接触进行制孔,此时工件、末端执行器、机器人耦合成一个整体,提升了整个系统的刚性,从而抑制加工过程中的颤振与机器人受力变形[18]。控制气路方面,采用电磁阀方式控制伸缩,通过阀岛简化气路。传感器方面,激光传感器用于计算末端执行器相对于加工工件的方向,确定加工法向;超声波传感器的作用在于确定末端执行器的四角与工件之间是否距离过近,防止末端执行器与工件发生碰撞;视觉单元用于确定基准孔位置与补偿修正基准孔包围区域内其他制孔位置,以及在制孔完成后检测声学孔穿孔率,多主轴制孔末端执行器的结构如图1 所示。

图1 多主轴制孔末端执行器

Fig.1 Multi-spindle drilling end-effector

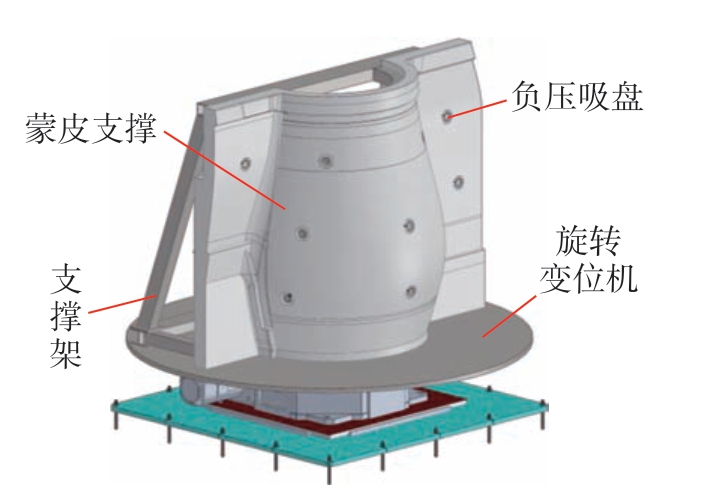

本文拟根据声衬外形特点,以及飞机壁板加工经验,设计适用于声衬加工的专用夹具,并统一考虑自动化加工需求,使夹具能够固定声衬板的同时,便于机器人加工。声衬夹具需为工件提供良好的支撑,以满足加工刚度要求。因此,该声衬夹具设计成能够绕声衬回转轴线旋转的结构,使工件可以通过旋转的方式处于多个方位,分别完成声衬多个区域的加工,同时夹具对工件有良好的固定支撑。经研究,采用旋转变位机可满足声衬旋转功能,该旋转变位机能够水平旋转台面,带动工件调整朝向,并控制旋转角度。工件背面采用飞机壁板加工常采用的蒙皮支撑,形成对工件的面支撑。制孔工件为声衬,是蜂窝夹心结构,仅需对穿孔面板制孔,无须加工与蒙皮支撑相接触的无孔背板,因此蒙皮支撑不会影响制孔。最后在横梁上安装负压吸盘固定工件,使其便于安装声衬壁板。为使工件紧贴蒙皮支撑,计划采用边缘固定方式,沿声衬壁板外一圈进行夹持固定,使蒙皮紧靠声衬背面,提供良好的支撑,其结构如图2 所示。

图2 旋转夹具台

Fig.2 Rotatable fixture table

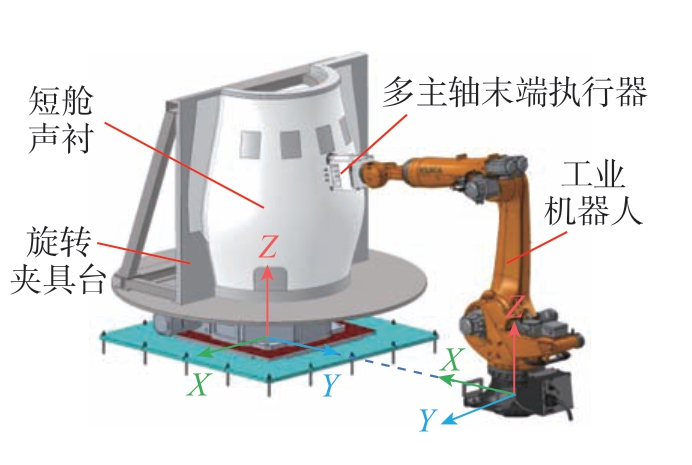

综合以上系统部件,组合成图3所示的短舱声衬机器人多主轴制孔系统。该系统由旋转夹具台、多主轴制孔末端执行器以及工业机器人组成,短舱声衬零部件竖直固定在夹具上。

图3 短舱声衬机器人多主轴制孔系统

Fig.3 Robotic multi-spindle drilling system for the nacelle acoustic liner

由于短舱声衬零件的复杂曲面外形,工业机器人制孔存在范围限制,难以一次性将所有区域加工完成。因此采用旋转夹具台,可以通过旋转变换声衬加工位姿,调整声衬曲面至合适的位姿进行制孔,提升加工质量与效率。同时,由于声衬零件的复杂曲面部分近似为回转体,因此将夹具旋转轴线设计为与声衬旋转轴线重合,使得旋转过程中声衬与工业机器人的相对位置不变,仅改变声衬曲面朝向,其相对于初始位姿在±90°内活动,保证机器人制孔位姿变化范围稳定。

2 短舱声衬加工分区

2.1 奇异点与关节极限规避的机器人性能评价

为了选择制孔机器人的最佳姿态,必须制定某种标准或性能指标。关节限制应始终被视为要满足的第一标准,因为只有当关节的运动在其极限范围内其他标准才有意义。而当机器人姿态接近奇异点时,关节可能发生抖动,数值求解精度下降,因此规避奇异点也是必不可少的。机器人可操作性及雅可比矩阵的条件数等关键性能指标,已然成为设定规避机器人奇异点安全距离的重要参照。以机器人制孔任务来说,雅可比矩阵的条件数不仅能直观反映机器人的运动学特性,诸如灵活性、精准度这些关键要素,还可以精准呈现力与运动在机器人连杆、关节间传递的实际状况。知晓这些,就能提前预判机器人接近奇异点的风险,进而合理规划运动路径。

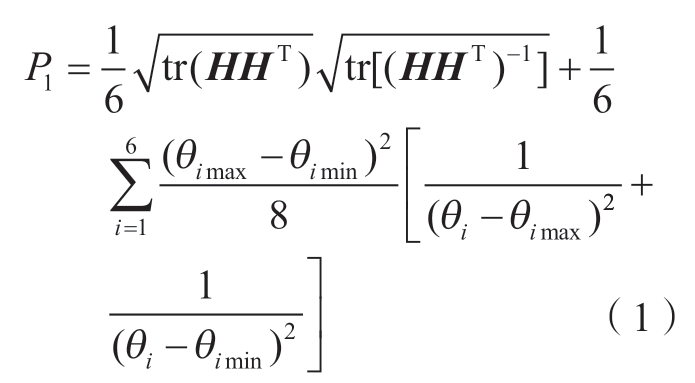

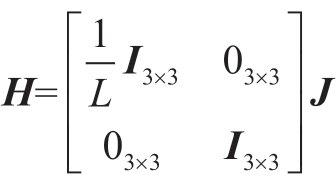

为同时评价规避机器人奇异点与关节极限的性能指标,Zhu 等[19]定义了一个联合公式,将机器人每个关节靠近关节中间位置的程度作为关节极限的性能指标,使机器人关节尽可能接近中间关节位置,以防止达到关节极限甚至与障碍物碰撞;另外将条件数在Frobenius 范数中的定义作为奇异点性能指标,Frobenius范数具有较好的分析性质和较低的计算成本,反映了机器人末端接近奇异点的程度,使机器人末端点能够尽可能远离奇异点,规避加工异常。最后,将上述两个性能指标组合,构成联合公式,可同时评价规避机器人奇异点与关节极限的性能指标,相比于多个单一性能指标,简化了评价复杂性。

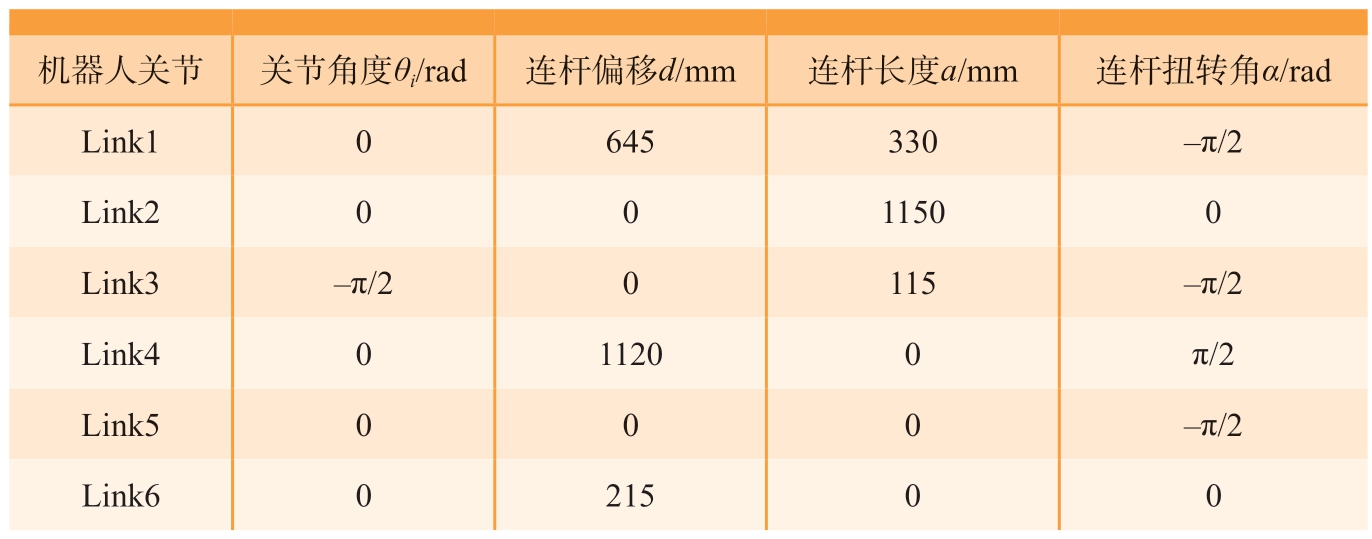

式中,P1为奇异点与关节极限规避的机器人性能评价指标;tr()为矩阵的迹;i 为机器人关节序号;θimin为机器人关节最小角度;θimax为机器人关节最大角度。 。其中,L为特征长度;I 为单位矩阵,可以使用文献[20]中最小化雅可比矩阵J 条件数的方法求出。机器人运动学可以用标准的D-H(Denavit-Hartenberg)模型来描述。KUKAKR210 机器人的D-H 参数如表1 所示,特征长度L 为707.11 mm。其中,θi(i = 1,2,…,6)为关节角度。

。其中,L为特征长度;I 为单位矩阵,可以使用文献[20]中最小化雅可比矩阵J 条件数的方法求出。机器人运动学可以用标准的D-H(Denavit-Hartenberg)模型来描述。KUKAKR210 机器人的D-H 参数如表1 所示,特征长度L 为707.11 mm。其中,θi(i = 1,2,…,6)为关节角度。

表1 KUKA-KR210 机器人的D-H 参数

Table 1 D-H parameters of the KUKA-KR210 robot

机器人关节 关节角度θi/rad 连杆偏移d/mm 连杆长度a/mm 连杆扭转角α/rad Link1 0 645 330 -π/2 Link2 0 0 1150 0 Link3 -π/2 0 115 -π/2 Link4 0 1120 0 π/2 Link5 0 0 0 -π/2 Link6 0 215 0 0

2.2 机器人刚度的性能评价

工业机器人传统的静刚度模型如式 (2)所示,表明机器人末端刚度取决于机器人关节刚度和雅可比矩阵,而雅可比矩阵由关节角度决定。由此可见,工业机器人刚度主要是由机器人关节姿态决定,对于轴向刚度也是如此。

式中,K 是计算得到的机器人刚度矩阵;Kθ 是汇总了机器人关节刚度的矩阵,可以通过锤击测试获得;雅可比矩阵J 可以通过机器人运动学模型和关节角度来计算。

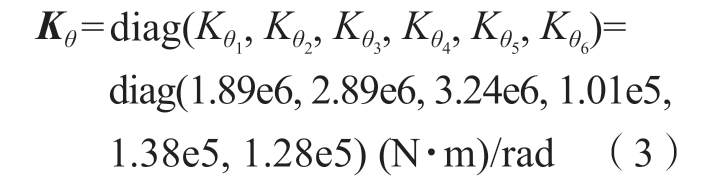

对于图3 所示的KUKA-KR210机器人,关节刚度矩阵Kθ 为[21]

式中,Kθi为机器人第i个关节的刚度。

在笛卡尔空间中,机器人制孔过程的径向和轴向力情况与机器人的变形高度相关。鉴于笛卡尔刚度矩阵条目的维数异质性,可对K 进行分区,分成4 个3×3 块,即

式中,![]()

![]() 是旋转平移刚度矩阵;

是旋转平移刚度矩阵;![]() 是平移旋转是旋转刚度矩阵; 刚度矩阵;

是平移旋转是旋转刚度矩阵; 刚度矩阵;![]() 是平移刚度矩阵。在实际刚度优化中,柔度矩阵C 的作用更显著,避免了逆雅可比矩阵的计算和初步计算误差。

是平移刚度矩阵。在实际刚度优化中,柔度矩阵C 的作用更显著,避免了逆雅可比矩阵的计算和初步计算误差。

式中,Ctt是平移柔度矩阵;Ctr是平移旋转柔度矩阵;Crt是旋转平移柔度矩阵;Crr是旋转柔度矩阵。考虑到平移柔度矩阵Ctt是对称正半定矩阵,每个特征值λi 等于对应的奇异值σi。

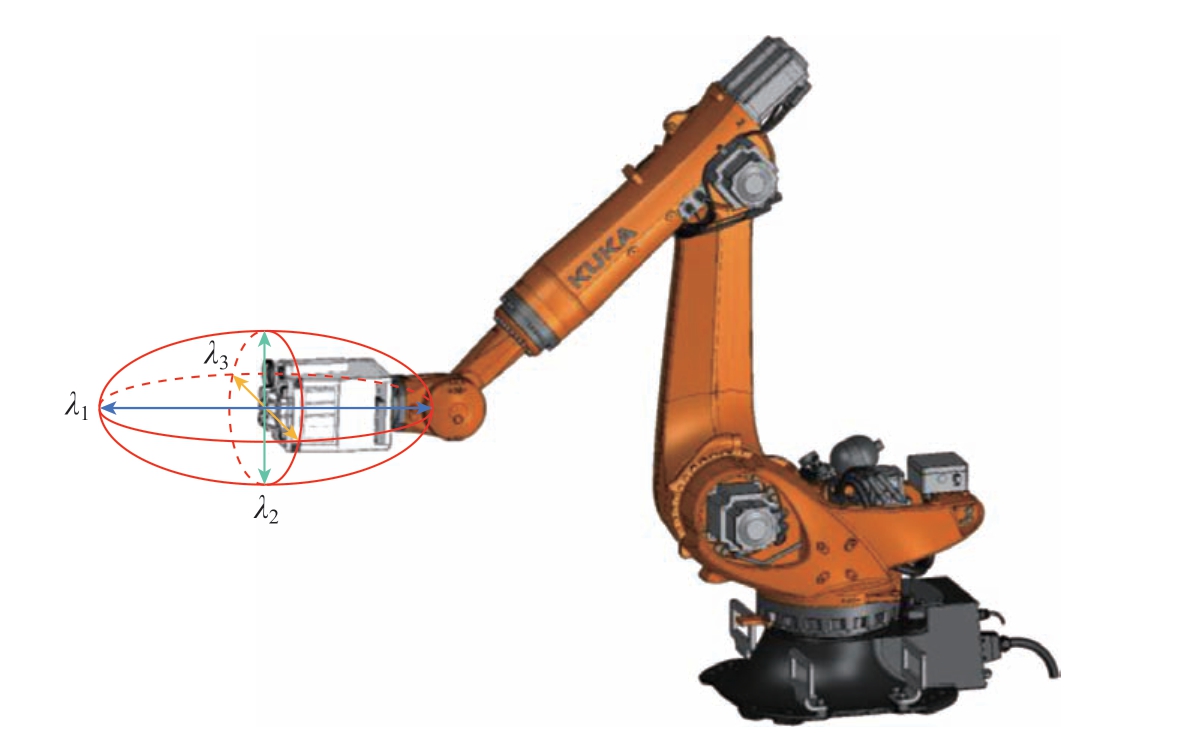

图4 描述了一个跟随机器人构型变化的椭球体,记为柔度椭球体。柔度椭球的特性反映了笛卡尔空间中机器人柔度在各个方向的大小。Guo 等[22]通过柔度椭球的体积来评价机器人整体刚度特性,即

图4 机器人柔度椭球

Fig.4 Robot compliance ellipsoid

式中,λ1、λ2、λ3 是Ctt 的特征值。

2.3 面向机器人性能的短舱声衬加工分区

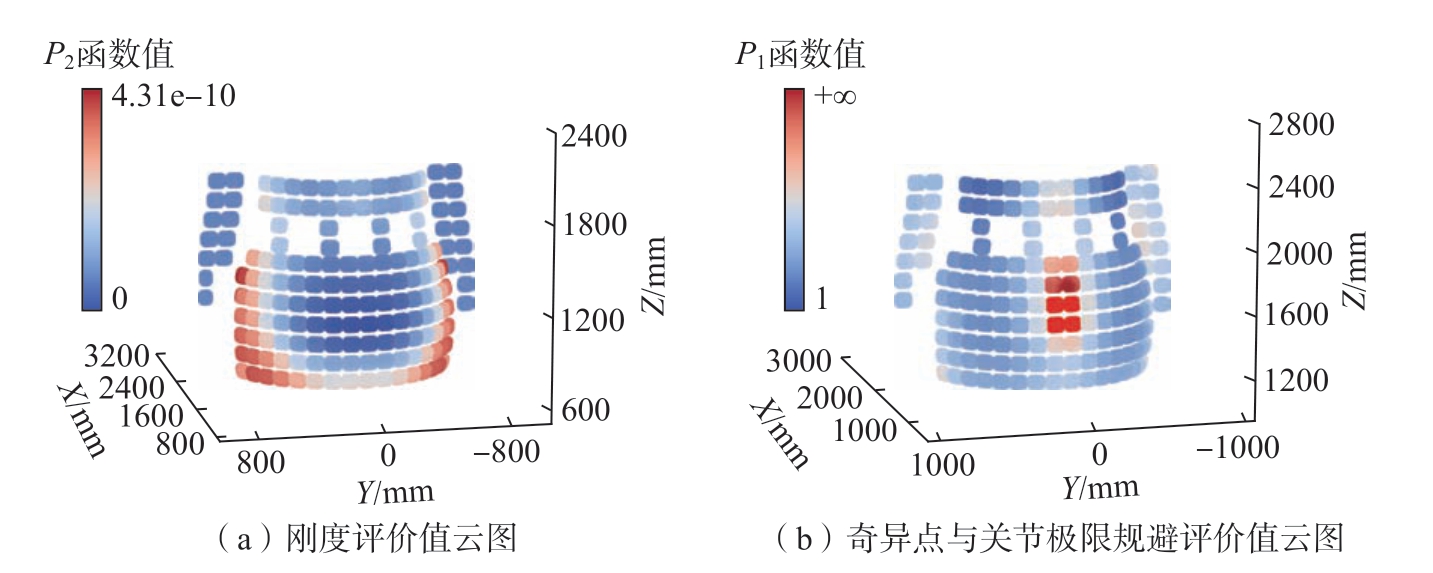

基于2.1 节和2.2 节给出的评价函数P1、P2,结合多主轴制孔自身特性,对短舱声衬加工曲面做初步分析。

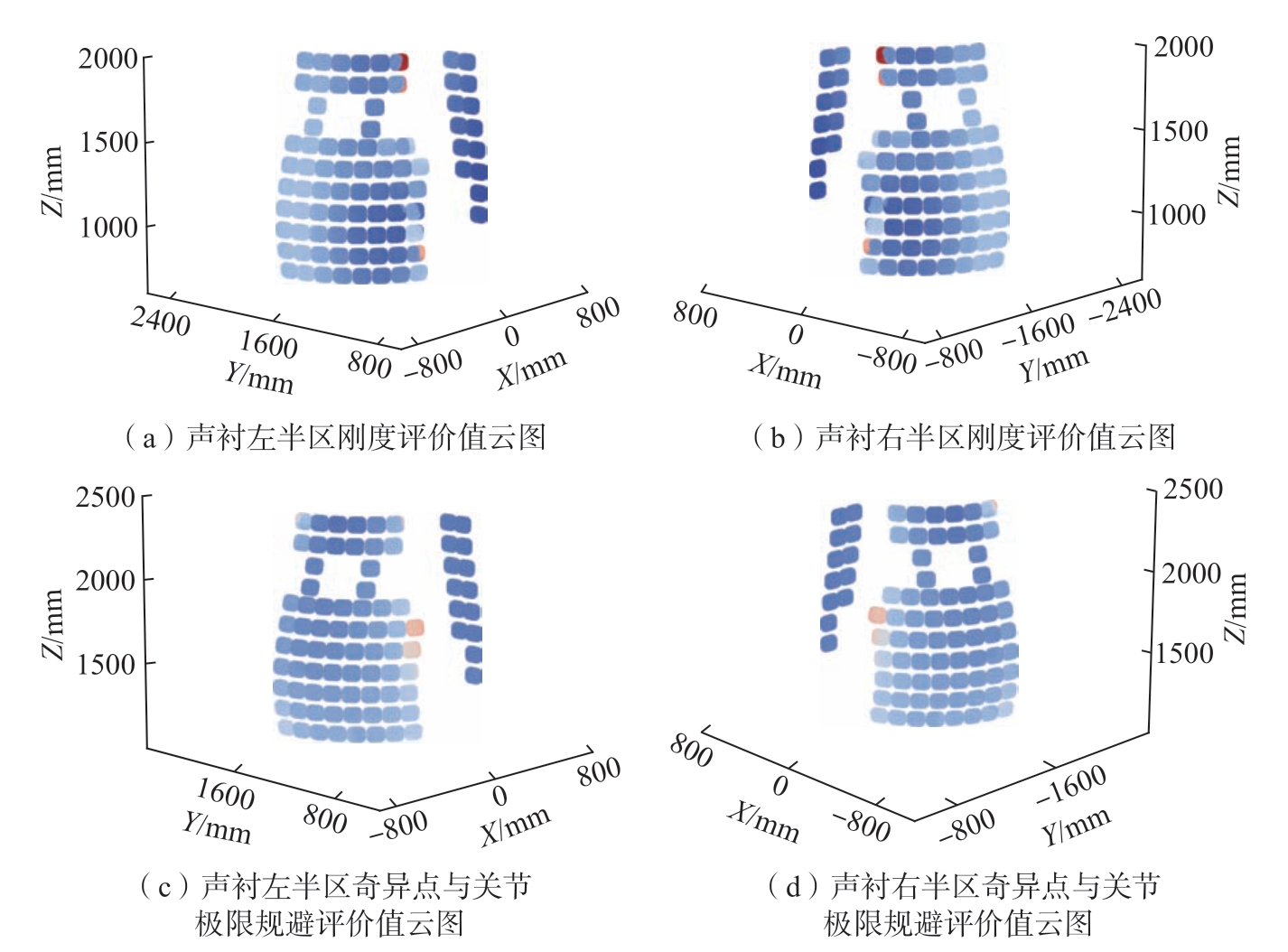

将机器人底座中心作为机器人基坐标系原点对短舱声衬加工点位状态进行分析。根据刚度评价函数P2 进行初始优化,确定如图3 所示的初始加工位姿,此时机器人正对加工工件放置,即机器人坐标系X 轴与声衬夹具坐标系Y 轴共线。给定加工点位并生成相对于机器人基坐标系的加工位置 (x,y,z)和加工方向 (a,b,c),根据6 主轴机器人逆运动学求解得出机器人对应关节姿态(θ1,θ2,θ3,θ4,θ5,θ6),计算得出雅可比矩阵J,代入评价函数P2、P1 计算得出各个加工点位刚度评价值 (图5(a)),以及奇异点与关节极限规避评价值 (图5(b))。图5 中点位越接近红色表明评价函数值越高,趋近较差加工状态。从图5(a) 中可以看出,经初始优化后,大部分加工点位处的机器人刚度状态良好,靠近工件边缘处机器人刚度略低;从图5(b)中可以看出,在短舱声衬曲面中心出现了制孔状态不佳的区域,此时机器人关节姿态远离极限,关节姿态评价函数较低,而奇异点评价值趋近无限大,表明红色制孔区域制孔状态不佳是趋近奇异点导致的,因此需防止该区域附近存在制孔点位。

图5 短舱声衬加工状态云图

Fig.5 Processing status cloud diagram of the nacelle acoustic liner

观察短舱声衬零件发现,由于零件加工范围较大,需对零件进行分区加工,缩小一次性加工范围,规避接近加工异常区域。本文以声衬板中心平分面为界分为左右两部分,分别进行加工。分区加工后,一次需要加工的面积减小,在加工前通过旋转夹具台适当改变其加工位姿,可做到规避趋近奇异点与关节极限,保证机器人加工的灵活性与连续性。图6(a)和 (b)为分区调整后声衬左半区和右半区的刚度评价值云图,可以发现所有点位处于良好状态;图6(c)和(d)为声衬左半区和右半区的奇异点与关节极限规避评价值云图,可以发现,所有点位也都处于良好的加工状态,这使得加工过程中不会因趋近奇异点与关节极限而中断加工,能够顺利地完成加工任务。

图6 短舱声衬左右半区加工状态云图

Fig.6 Processing status cloud diagrams of left and right sections of nacelle acoustic liner

3 短舱声衬制孔工艺参数确定

3.1 刀具选型

由于需要在已组合完成的短舱声衬零件上使用直径1 mm 左右的刀具加工多达200000 个小孔,且无法对声衬背面制孔缺陷进行处理,所以必须一次性制出高质量孔洞。又因复合材料的特殊性,进给速度、主轴转速等制孔参数不匹配时,会使孔洞出现毛刺、分层、劈裂、椭圆或孔径过大等缺陷,影响产品性能。为此,本文依据机器人加工特点和复合材料加工参数来选取合适刀具。先进行交叉制孔试验,利用视觉单元观测不同制孔工艺参数下加工孔的毛刺、劈裂、分层等缺陷严重程度,建立加工评价表格,进而选出最佳参数。同时,考虑到要满足较好加工质量和较低使用成本,需综合权衡单个钻头的使用成本与耐用程度,以确定能应对大量声衬孔加工需求且成本较低的刀具种类。

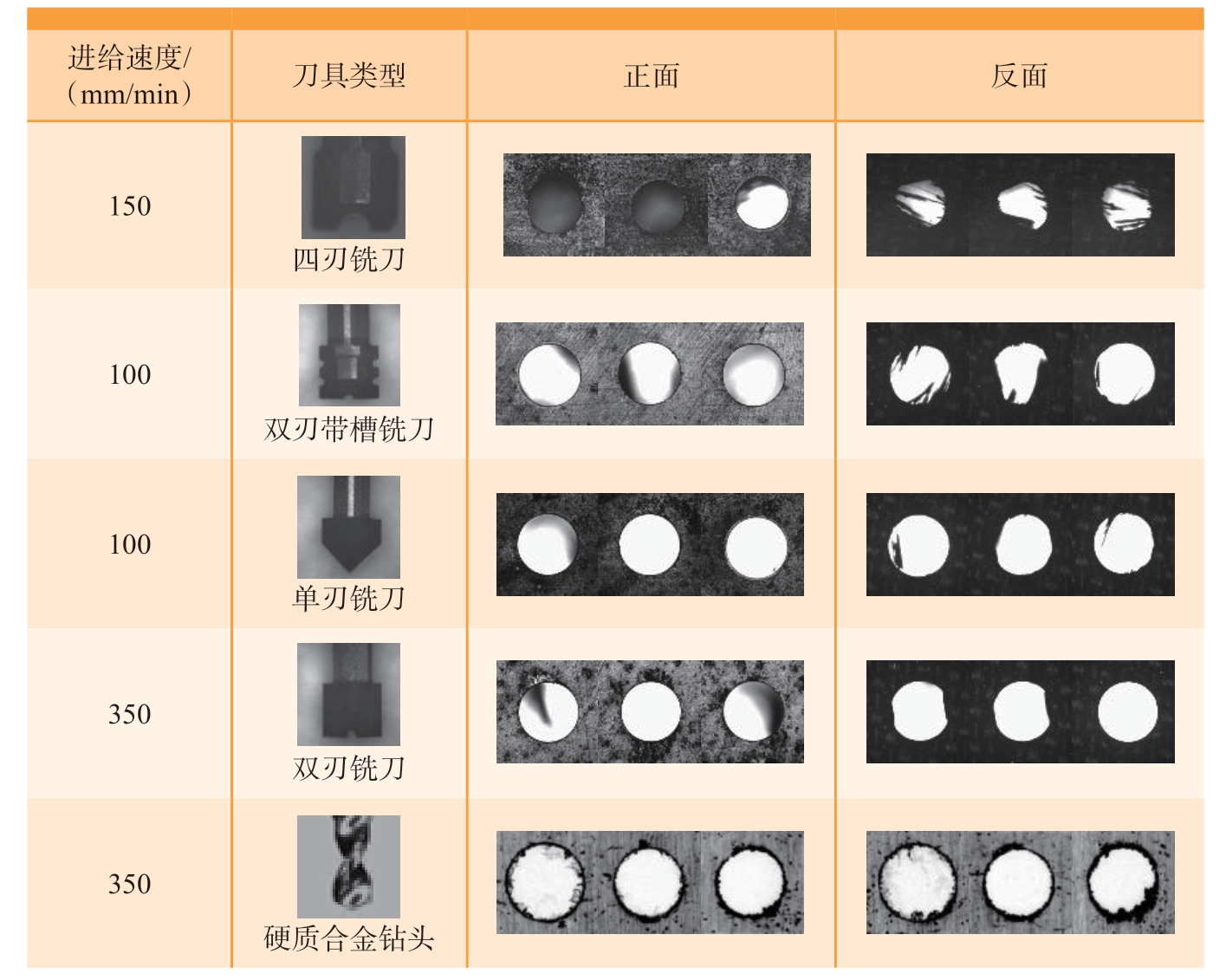

采用性能较好的5 种刀具对复合材料板进行试验,设定初始转速为30000 r/min,表2 分别展示了不同刀具对应的制孔效果。可以看出,四刃铣刀、双刃带槽铣刀、单刃铣刀制孔效果不佳,出现了毛刺、劈裂、分层等现象,产生的缺陷会滞留在声衬板内部,在实际使用中可能造成碳纤维材料脱离,对使用安全造成风险。双刃铣刀和硬质合金钻头制孔效果较好,可以满足制孔需求。对于刀柄部分过于纤细的双刃铣刀,由于可能发生断裂现象,且综合使用成本较高,最终选择硬质合金刀具进行加工制造。硬质合金刀具通常采用整体式制造工艺,强度更高,能承受更大的振动与径向载荷,且该种刀具应用广泛、工艺成熟、成本较低。通过涂敷PCD 涂层材料,还可增加钻头寿命,使得硬质合金刀具钻头在工艺和成本方面更加优越。

表2 多种刀具制孔结果

Table 2 Drilling results of various cutters

?进给速度/(mm/min) 刀具类型 正面 反面150四刃铣刀100双刃带槽铣刀100单刃铣刀350双刃铣刀350硬质合金钻头

3.2 试验分析

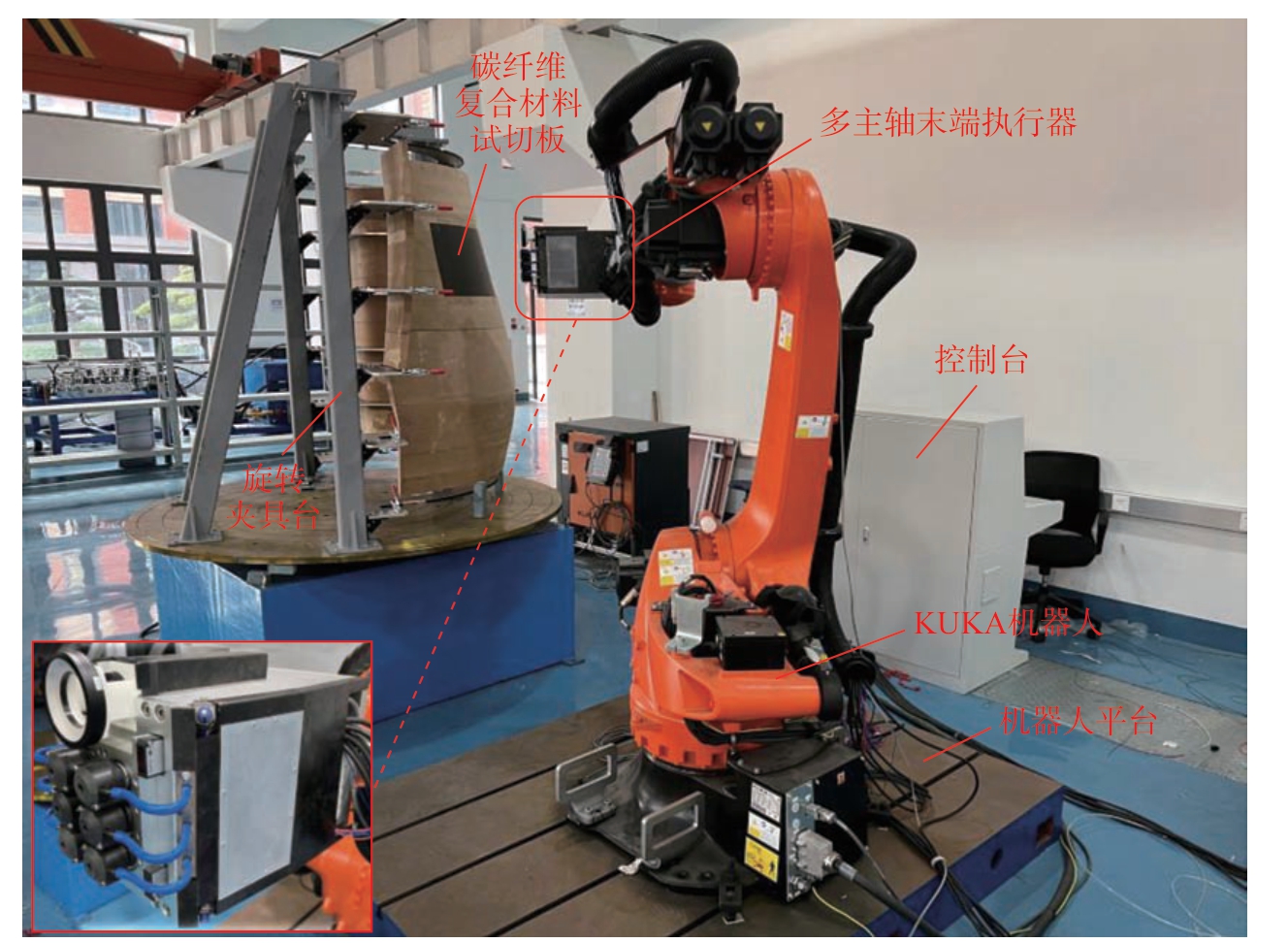

本文试验中,由于单块声衬密布大量声衬孔,在考虑加工质量的同时也需考虑加工效率,因此在加工质量可接受的范围内,选取加工进给速度最快的制孔工艺参数。为进一步探究最佳制孔工艺参数,设定初始转速为30000 r/min,设定进给速度为300~1000 mm/min 进行试验。通过视觉单元拍摄小孔,并观察小孔质量判断进给速度是否合适。如图7 所示,制孔试验平台由多主轴末端执行器、KUKA 机器人、机器人平台、碳纤维复合材料试切板、旋转夹具台、控制台等组成,采用低速气缸推进,以流量阀控制气缸推进速度,进行制孔参数交叉试验。

图7 机器人多主轴制孔系统试验平台

Fig.7 Experiment platform of robotic multi-spindle drilling system

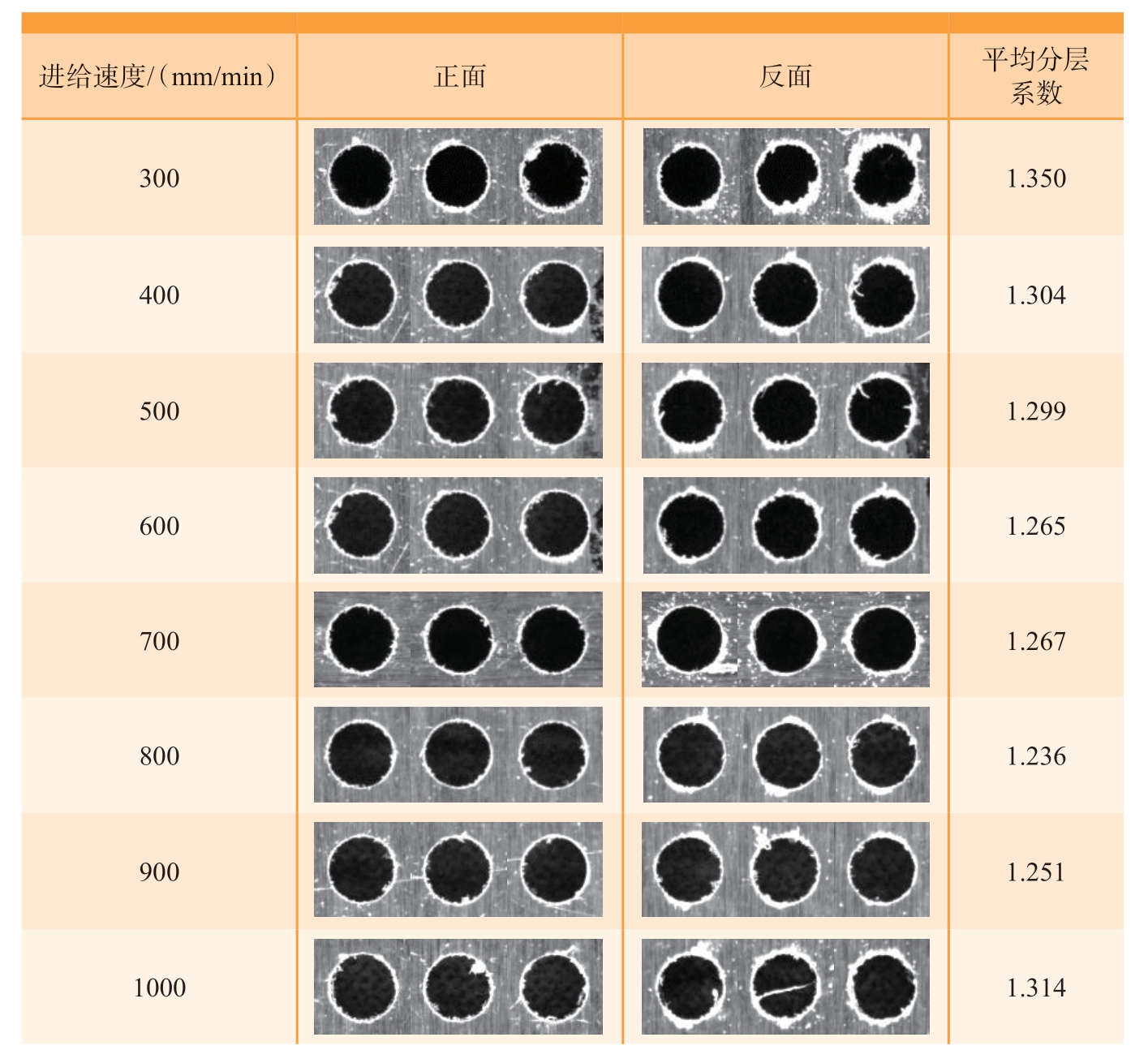

从表3 可以看出,随着进给速度提高,孔中毛刺逐渐减少,700 mm/min 时毛刺最少,当进给速度到达800 mm/min 时,毛刺重新出现且越来越严重;平均分层系数 (分层缺陷通过分层系数评价,其定义为最大损伤直径与钻孔直径的比值)在800 mm/min 时最小,为1.236,且没有劈裂缺陷。根据试验结果,综合毛刺、分层、劈裂等缺陷表现,工艺参数选定金刚石涂层硬质合金刀具,主轴转速为30000 r/min,进给速度为700 mm/min,此时制孔质量最佳,效率也较好。由于其制孔数量有限,制孔一段时间后需定期更换刀具,保持刀具磨损在可控范围内,从而保证制孔质量。

表3 金刚石涂层硬质合金刀具制孔试验结果

Table 3 Drilling test results of PCD carbide cutters

进给速度/(mm/min) 正面 反面 平均分层系数300 1.350 400 1.304 500 1.299 600 1.265 700 1.267 800 1.236 900 1.251 1000 1.314

通过优化多主轴制孔加工方案,最大化制孔效率,可在2101 次制孔加工循环内,完成9186 个声衬孔加工,平均单次制孔4.37 个;而单主轴末端执行器制孔时,平均单次制孔1个,多主轴制孔是单主轴制孔效率的4.37 倍。

4 结论

本文面向短舱声衬零件加工需求针对性开发了一种新型机器人多主轴制孔系统,采用该6 主轴末端执行器对短舱声衬某一区块进行声衬孔加工时,通过优化多主轴制孔加工方案,可在2101 次制孔加工循环内,完成9186 个声衬孔加工,制孔效率是单主轴制孔的4.37 倍。本文通过综合考虑机器人奇异点、关节极限、刚度等加工性能要素,提出了声衬壁板加工分区方案,将其划分为左右两块分别加工,使加工点整体处于良好加工状态。经试验验证,确定选用金刚石涂层硬质合金刀具,在主轴转速30000 r/min、进给速度700 mm/min的参数条件下,声衬孔无毛刺和劈裂缺陷,分层系数降至1.267,能够满足复合材料短舱声衬结构制造要求。

[1] FU P, MIAO Y, WANG Y, et al. A review of research progress and key technologies of robotic drilling in aviation [J]. CAAI Transactions on Intelligent Systems, 2022, 17(5):874-885.

[2] BIGONEY B. Automatic drilling and fastening system for large aircraft doors[R]//SAE Technical Paper Series. 400 Commonwealth Drive,Warrendale: SAE International, 2019.

[3] MIR R, DEVLIEG R. A phased approach to optimized robotic assembly for the 777X[R]//SAE Technical Paper Series. 400 Commonwealth Drive,Warrendale: SAE International, 2019.

[4] FORBES M. Case study on the challenges and responses of a large turnkey assembly line for the C919 wing[R]//SAE Technical Paper Series. 400 Commonwealth Drive, Warrendale: SAE International, 2020.

[5] DILLHOEFER T, ERDINC PHD F.Power RACe[R]//SAE Technical Paper Series.400 Commonwealth Drive, Warrendale: SAE International, 2019.

[6] SUWALA A, LAND P, JANIK K, et al.Restricted access ‘C’ clamping smart drilling unit[R]//SAE Technical Paper Series. 400 Commonwealth Drive, Warrendale: SAE International, 2019.

[7] CRENO. Multi-drilling of acoustic parts [EB/OL]. (2022-01-01) [2024-06-14].https://www.creno.com/en/multi-drilling/.

[8] GEBE2. Robotic acoustic drilling of composite [EB/OL]. (2019-01-01) [2024-06-18].https://www.hasmak.com.tr/yeni/03%20-%20 Robotized%20acoustic%20drilling%20for%20 composites%20panels%20-%20GEBE2.

[9] 郑璐晗, 杜兆才, 姚艳彬. 机器人制孔系统与制孔工艺参数优化方法研究[J]. 装备制造技术, 2020(2): 6-15, 20.ZHENG Luhan, DU Zhaocai, YAO Yanbin.Research on robotic drilling system and process parameter optimization method[J]. Equipment Manufacturing Technology, 2020(2): 6-15, 20.

[10] 肖庆东, 甘露, 尚江坤, 等. 复合材料壁板单面紧固件机器人自动钻铆技术[J]. 航空制造技术, 2019, 62(15): 42-48.XIAO Qingdong, GAN Lu, SHANG Jiangkun,et al. Robot automatic riveting technology for blind fastener of composite panel[J]. Aeronautical Manufacturing Technology, 2019, 62(15): 42-48.

[11] LI G H, ZHU W D, DONG H Y, et al. Error compensation based on surface reconstruction for industrial robot on twodimensional manifold[J]. Industrial Robot: The International Journal of Robotics Research and Application, 2022, 49(4): 735-744.

[12] ZHU W D, MEI B, YAN G R, et al. Measurement error analysis and accuracy enhancement of 2D vision system for robotic drilling[J]. Robotics and Computer-Integrated Manufacturing, 2014, 30(2): 160-171.

[13] TAO J F, ZENG H W, QIN C J, et al.Chatter detection in robotic drilling operations combining multi-synchrosqueezing transform and energy entropy[J]. The International Journal of Advanced Manufacturing Technology, 2019,105(7): 2879-2890.

[14] LI P, LI M, ZHENG W, et al. Contacttype pressure foot-based detection and adjusting method of normal direction for robotic drilling system[J]. Computer Integrated Manufacturing Systems, 2023, 29(3): 731-739.

[15] 张云, 陈志同, 朱正清. 航空发动机叶片阵列抛光轨迹调整技术研究[J]. 航空制造技术, 2022, 65(17): 58-64.ZHANG Yun, CHEN Zhitong, ZHU Zhengqing. Research on array polishing path adjustment for aero-engine blade[J]. Aeronautical Manufacturing Technology, 2022, 65(17): 58-64.

[16] CUI R, CHEN W, PAN L, et al.Trajectory planning for empty run of multispindle processing based on genetic algorithm[J].Computer Integrated Manufacturing Systems,2022, 28(2): 507-517.

[17] AIRBUS. Drilling multi holes in CFRP for acoustic attenuation [EB/OL]. (2019-01-01)[2024-06-18]. https://www.airbus.com/sites/g/files/jlcbta136/files/2021-10/Airbus-Specification-Nadcap-Commodity-CrossTable%20(3).

[18] 郭英杰. 基于工业机器人的飞机交点孔精镗加工关键技术研究[D]. 杭州: 浙江大学, 2016.GUO Yingjie. Research on key technologies of precision boring of aircraft intersection hole based on industrial robot[D]. Hangzhou: Zhejiang University, 2016.

[19] ZHU W D, QU W W, CAO L H, et al. An off-line programming system for robotic drilling in aerospace manufacturing[J]. The International Journal of Advanced Manufacturing Technology, 2013, 68(9): 2535-2545.

[20] ANGELES J. An overview of robotic mechanical systems[M]//Fundamentals of Robotic Mechanical Systems. Boston: Springer, 2007.

[21] LIAO Z Y, LI J R, XIE H L, et al.Region-based toolpath generation for robotic milling of freeform surfaces with stiffness optimization[J]. Robotics and Computer-Integrated Manufacturing, 2020, 64: 101953.

[22] GUO Y J, DONG H Y, KE Y L.Stiffness-oriented posture optimization in robotic machining applications[J]. Robotics and Computer-Integrated Manufacturing, 2015, 35:69-76.