近年来,航空领域高端装备产品生产制造逐渐向自动化批产方向发展,舵面类部件作为高精度、高性能产品,是航空领域产品控制飞行姿态的重要结构部件[1]。在图1 所示的远程武器及飞机制造领域,舵面类部件的装配过程一直靠人工进行,操作难度高、精度控制能力差、装配效率低,亟须转型高效、高精度自动化装配生产线。

图1 远程武器及飞机的舵面类部件

Fig.1 Rudder-type components for longrange weapons and aeroplanes

轴孔装配为舵面类部件装配工作中最典型且广泛的应用,其中轴孔的对准是实现装配的先决条件,但是舵面类部件的外表面多为异形面或油漆面;为降低生产周期及生产成本,制造的舵体各表面特征之间无精准的尺寸关系,舵体装配缺乏精准定位基准,自动化批量装配时极易造成部分零件装配误差过大、装配不到位或装配应力过大而导致损伤零件的性能,这成为制约舵面类部件自动化批量装配发展的关键因素。

针对此类轴孔装配时无精准定位基准的零件,研究人员引入装配接触力检测引导装配。Abdullah 等[2]采用了倾斜原件轴与装配孔接触的搜索策略,通过使用力/扭矩传感器比对接触力与力矩关系来修正误差对准轴孔。为减弱制造差异对航空整体加强框定位质量的影响,于鑫等[3]将力控技术与柔性装配工装技术结合,通过力传感器动态反馈调整若干坐标定位孔位置到孔位处,力载值满足自适应定位要求。接触力检测引导装配可以通过轴孔对准时不同误差情况受力的统计与分析实现精密的轴孔对准[4-5],但存在需要轴孔接触后才能进行对准的局限性,无法适用于舵面类部件这种易变形的柔性件。目前研究最广泛的为通过视觉或激光检测技术测量装配误差来反馈引导装配。王稼祥等[6]利用双目结构光相机获取的三维点云数据,对安装面装配距离与孔位对齐角度进行高精度测量,实现了航空发动机低压涡轮轴的轴孔自动调姿对接等自动化装配任务。叶顺坚等[7]采用激光投影系统标定、激光引导装配模拟仿真等关键技术,构建了激光引导辅助装配方法,实现了火箭贮箱箱底上支架、支座等产品的高精度引导式装配。朱永国等[8]利用加权最小二乘异质传感器信息融合方法,将机器视觉和激光跟踪仪的检测数据进行融合滤波,建立翼身对合质量动态监控和对合偏差综合修正数学模型,实现对接装配偏差的动态修正。但是上述技术方法对于强几何干涉、盲视野、检测精度近乎零误差要求的过盈配合,依然面临技术挑战[9]。

本文结合相关精密产品自动化装配需求,以某舵体中的销轴自动化过盈压装为对象,在销轴装配定位误差分析的基础上提出了一种基于自为基准原理的自动化装配新方法,研制了相应的自动化装配装置,并实现了试验验证。

1 销轴压装一面两销定位方法及其定位误差

1.1 研究对象

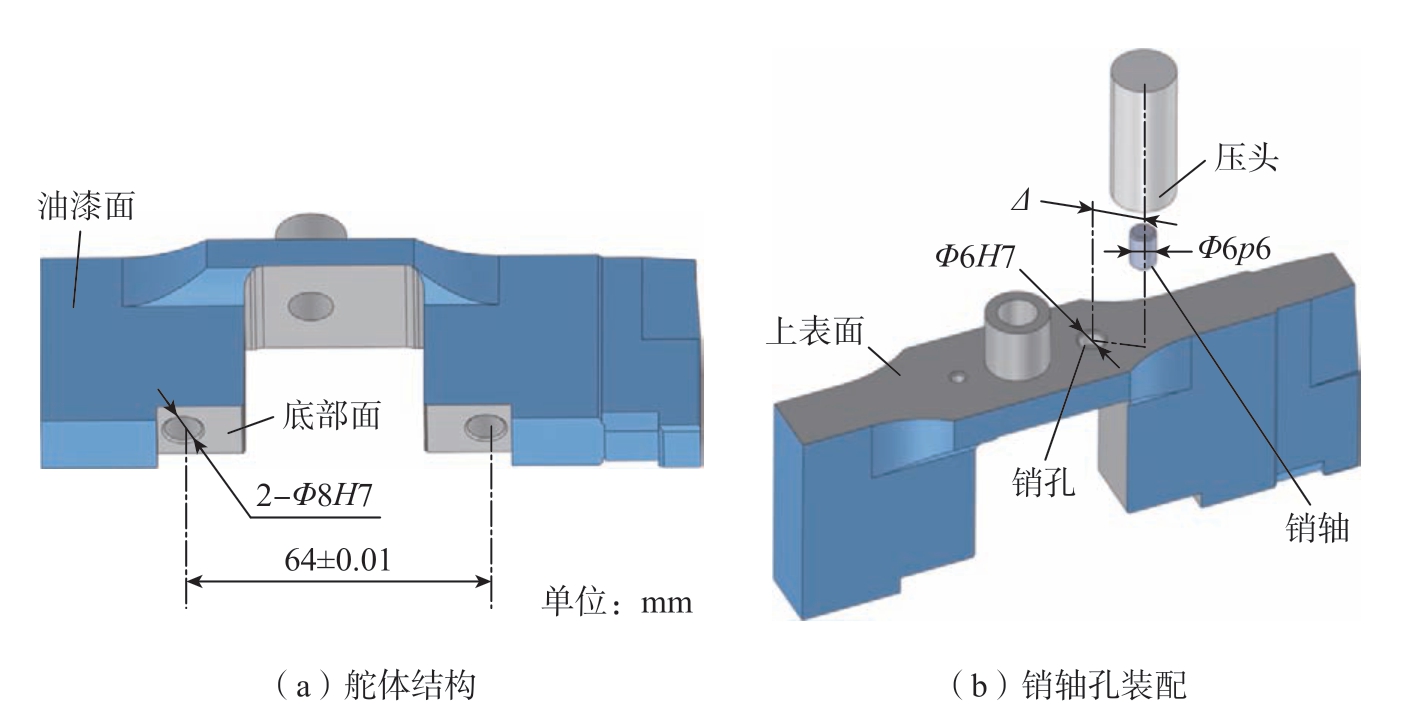

图2 所示为一种航空领域舵面类部件,该舵体上表面有多个深3.5 mm 的盲孔内需要压装长8.5 mm的销轴,其中销轴与销孔的配合尺寸为Φ6H7/p6,为过盈配合,过盈量0~0.008 mm。为实现自动化装配,需要确定装配定位方法,计算自动化压装销轴时,确定Φ6H7 盲孔位置与供给和压装销轴装置之间的相对定位误差。

图2 舵体结构及销轴孔装配示意图

Fig.2 Structural diagram of rudder body, pin shaft and pin hole assembly

1.2 一面两销定位误差分析

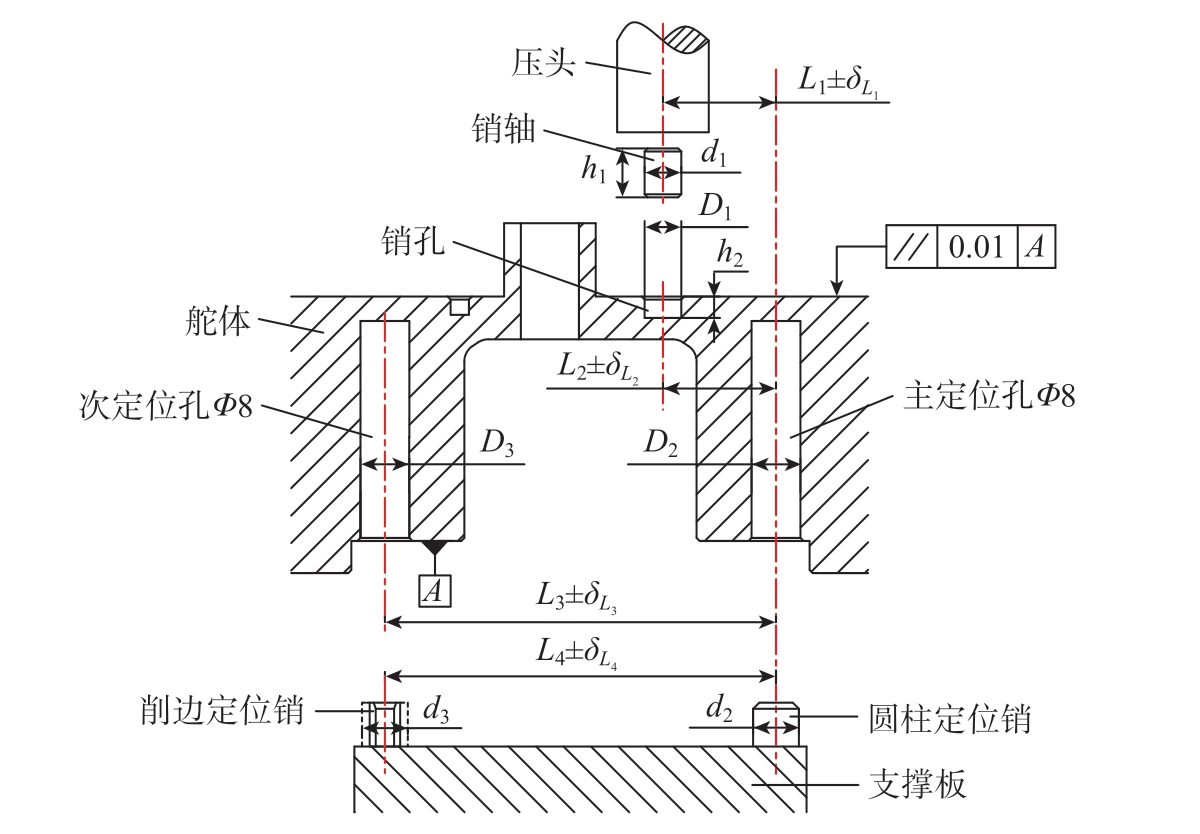

通常,采用一面两销定位是最典型且广泛的定位方式,不仅可以保证一定的位置精度,而且具有支撑面大、支撑刚度好、结构简单、装卸便捷等优点[10]。本文根据图3 所示零件的装配结构特征,选择一面两销定位方法,分析其定位误差。将与舵体销孔距离更近的Φ8 孔作为主定位孔,采用圆柱定位销;另一个Φ8 孔作为次定位孔,采用削边定位销。销孔上表面与舵体底面为精加工表面。

图3 舵体一面两销定位误差分析

Fig.3 Error analysis of one-side two-pin positioning of rudder body

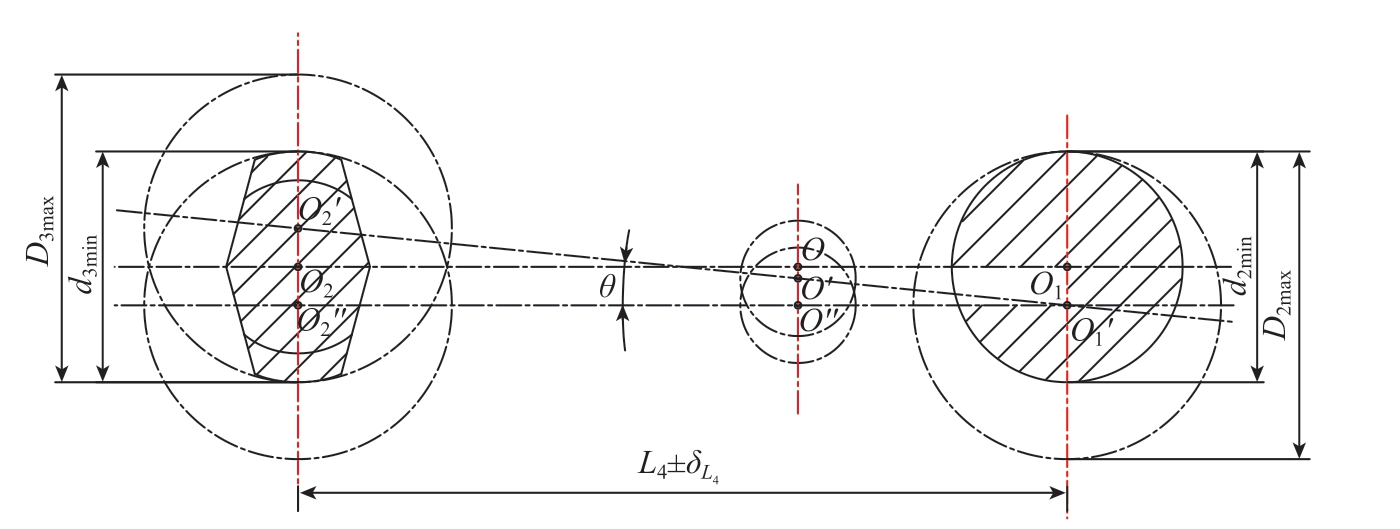

图4 转角误差示意图

Fig.4 Schematic diagram of corner error

假设L1为销轴压装轴线与圆柱定位销之间的中心距,其公差按设计要求为2δL1=0.04 mm;L2为舵体销孔与舵体主定位孔之间的中心距,其公差按设计要求为自由公差,参考GB/T 1804—2000[11] 取2δL2=0.2 mm;L3为主定位孔与次定位孔之间的中心距,其公差按设计要求为2δL3=0.02 mm;L4为圆柱定位销与削边定位销之间的中心距,与定位孔间距L3 的名义尺寸相同。圆柱定位销的基本尺寸为主定位孔的最小尺寸,精度为G6,即圆柱定位销尺寸为![]()

![]() ;销心距公差可取为2δL4=(1/3~1/5)2δL3=0.006 mm;削边定位销工作直径参考GB/T 2203—1991[12]可计算得到

;销心距公差可取为2δL4=(1/3~1/5)2δL3=0.006 mm;削边定位销工作直径参考GB/T 2203—1991[12]可计算得到![]() 。

。

由图3 分析可以得出,销轴过盈压入装配时与销孔轴线之间的定位误差Δ 源自以下三个部分:销轴压装轴线与圆柱定位销之间的装配误差δL1;舵体销孔与主定位孔之间的中心距误差δL2;舵体定位孔与夹具定位销之间的定位误差ΔD。即

舵体定位孔与夹具定位销之间的定位误差ΔD ,包括基准位移误差ΔY 和转角误差Δθ。其中基准位移误差ΔY,即为主定位孔和圆柱定位销的最大配合间隙,即

式中,δD2为主定位孔直径公差,δd2为圆柱定位销直径公差,X1min为主定位孔与圆柱定位销最小配合间隙。

如图4 所示,由于定位孔和定位销上下错移接触,造成工件两孔连心线相对夹具上两销连心线发生偏转,从而产生转角误差Δθ。虽然圆柱定位销与削边定位销尺寸公差不同,但该部分误差所导致的销孔偏移量小到可以忽略[13],所以产生的转角误差实际补偿了在两个定位孔产生垂直方向最大偏移时舵体销孔的偏移误差。因此,最大定位误差即为基准位移误差,根据式 (2)得:ΔD = ΔY = δD2 + δd2 + X1min = 0.026 mm。则销轴过盈压入装配时与销轴轴线之间的定位误差根据式 (1)得:Δ = δL1 + δL2 + ΔD = 0.146 mm。

由此可知,当机构位移至舵体销孔上方进行压装销轴时,销轴与销孔将可能产生0.146 mm 的偏心,由此可能导致销轴压装不进孔内或压偏的问题。为此进一步采用有限元方法分析偏心条件下压入的可能性。

1.3 偏心条件下过盈装配可行性的有限元分析

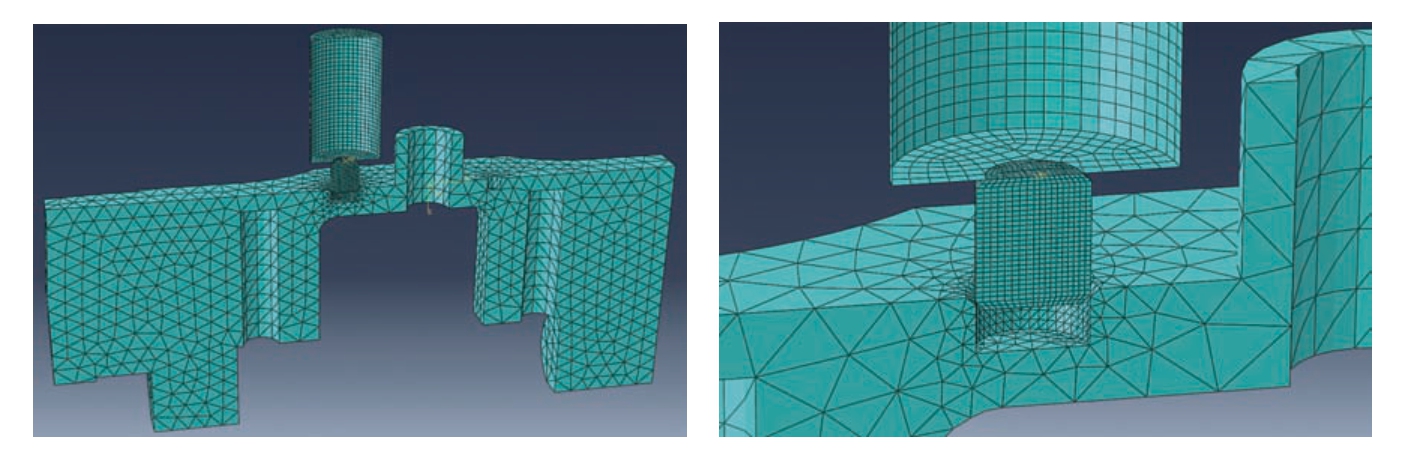

1.3.1 有限元模型搭建

为确定销轴与销孔在偏心条件下过盈装配可行性,选用ABAQUS 有限元软件进行仿真分析:销轴与销孔的过盈装配是一个接触摩擦的过程,属于高度非线性数值问题,涉及摩擦响应求解,求解收敛难[14]。为了提高收敛速度,本文将仿真模型按对称面剖分进行计算,局部不对称的特征由于距离接触配合部位较远,根据圣维南定理,对仿真结果的影响很小可以忽略[15],建立的轴对称有限元模型如图5 所示。

图5 销轴与销孔偏心的过盈装配有限元模型

Fig.5 Finite element model for interference fit assembly of pin shaft and pin hole

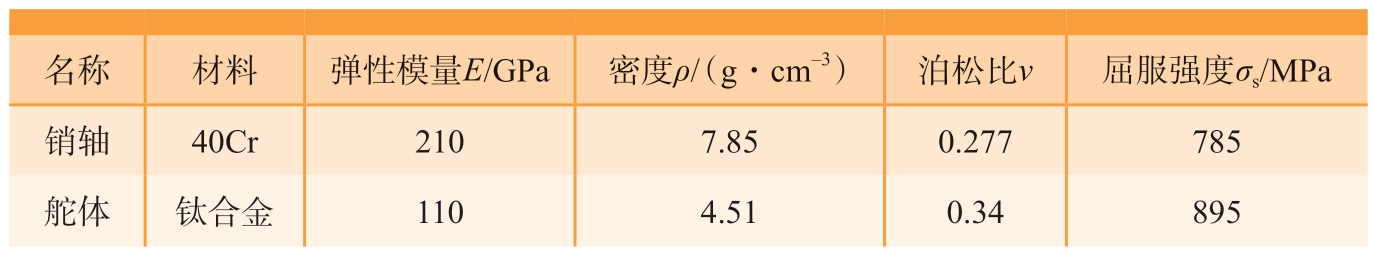

舵体的底部面固定,压头与销轴上端面固定无摩擦。销轴与销孔过盈量设为0.008 mm,相互作用类型选择表面与表面接触,接触属性采用切向行为的罚摩擦公式,惩罚因子取0.1。由于压头刚度远大于销轴与舵体零件,可将其定义为三维离散刚体,销轴与舵体零件定义为可变形体,材料特性按照表1 进行定义。销轴采用八节点六面体单元C3D8R,共4023 个单元、4816 个结点;舵体采用十结点四面体单元C3D10,共8657 个单元、14670 个结点。

表1 销轴与舵体的材料特性

Table 1 Material characteristics of pin shaft and rudder body

名称 材料 弹性模量E/GPa 密度ρ/(g·cm-3) 泊松比ν 屈服强度σs/MPa销轴 40Cr 210 7.85 0.277 785舵体 钛合金 110 4.51 0.34 895

1.3.2 偏心装配过程仿真分析

偏心装配过程采用压头位移驱动加载的方式进行分析,销轴与销孔的偏心量可通过装配关系进行调整,偏心量从0 开始递增运算,零件强度失效以销轴应力达到屈服极限为准。

如图6 所示偏心量为0 进行装配时,销轴与舵体零件接触应力分布较为均匀,其中销轴底部区域接触应力最大,达到470.3 MPa。通过不断增加偏心量,销轴最大接触应力随之增高,在偏心量达到0.12 mm 时,应力达到782.4 MPa,基本达到屈服极限,此时接触应力主要分布于销轴与销孔偏心接触的区域和压头与销轴接触的区域,销轴与销孔偏心接触的区域发生较大变形。

图6 装配过程应力仿真结果

Fig.6 Simulation results of stress in assembly process

仿真结果表明:当偏心量超过0.12 mm 时销轴装配会导致零件强度失效,而且采用一面两销方法定位时产生的定位误差达到0.142 mm,理论上在自动化装配时极易出现装配不合格和零件损伤。考虑安全系数S = 1.34,则定位误差至少应控制在0.109 mm 以内,才可以保证装配合格稳定。

2 基于自为基准原理的自动化装配技术

2.1 技术路线及原理

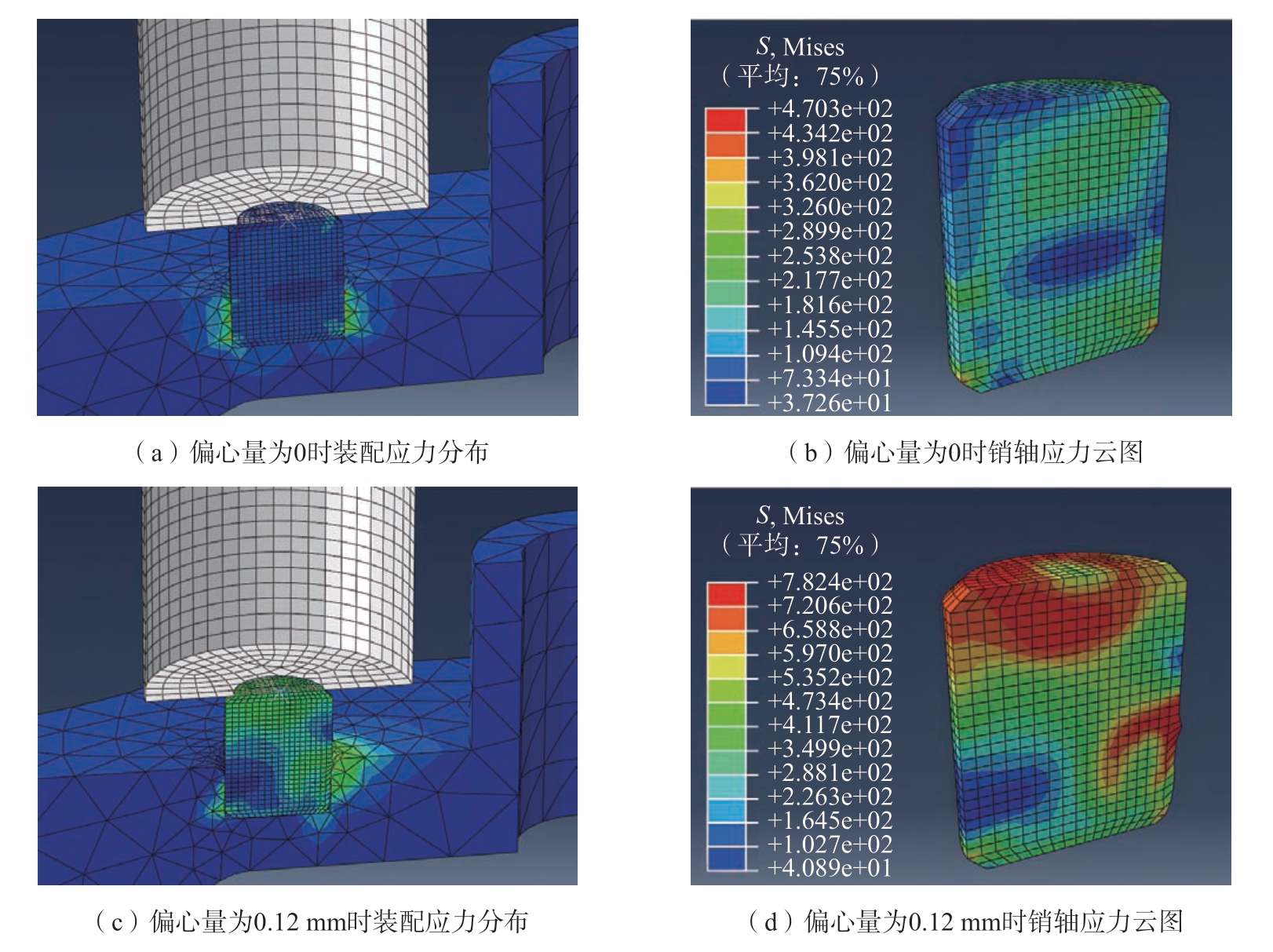

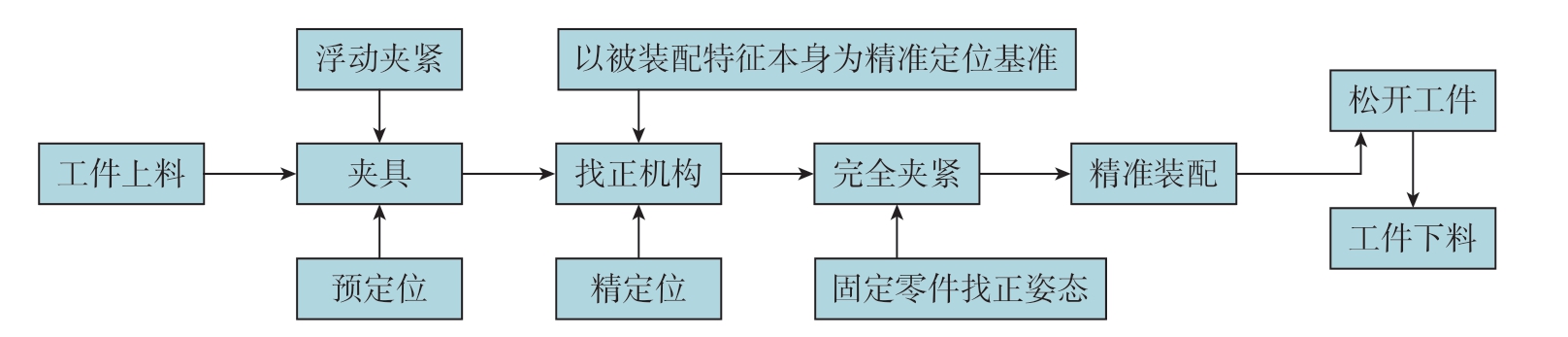

所谓自为基准原理,是机械加工基准选择原则中的一种精基准选择方法,即以加工面本身为基准进行精加工的一种工艺方法。根据上述分析可知,对于有过盈配合压装销轴需求的舵面类部件,采用一面两销定位方法存在装配偏心导致装配失效的问题,为此借鉴机械加工中的自为基准原理,提出一种基于自为基准原理的自动化装配技术,即装配时以被装配对象特征本身作为精准定位基准,其技术路线如图7 所示。首先以外表面作为粗基准将工件浮动预定位夹持,再以被装配特征为精基准通过找正机构找正,实现精准定位,在此基础上进行工件夹紧固持,再进行装配工作。该方法可消除零件夹持面与定位面因加工误差带来的定位不准影响,实现零件的快速找正和精确定位,降低装配误差。

图7 基于自为基准原理的装配技术路线

Fig.7 Technical route of assembly based on self-positioning principle

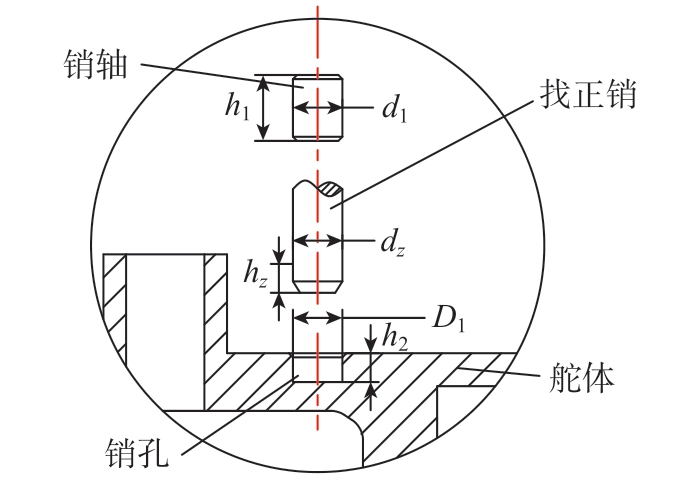

以本文所研究的舵体上表面盲孔内压装过盈销轴为例,如图8 所示,按照自为基准原理,将舵体上的销孔作为精定位基准,通过设计一个特制的找正销轴插入销孔来找正浮动状态下舵体销孔的位置,再通过夹紧机构固定找正的姿态,然后撤出找正销后原位压装销轴,即可实现销轴精准装配。采用该定位方法的定位误差将仅来自于找正销与销孔的配合间隙,即:

图8 找正销找正销孔原理示意图

Fig.8 Schematic diagram of using a locating pin to correct the position of the pin hole

式中,δdz 为找正销的直径公差;δD1为舵体销孔直径公差;Xmin为找正销与销孔最小配合间隙。

为了便于找正销插入销孔,找正销前端可设计为锥形,同时留出足够的有限接触长度用于定位销孔,即hz=h2,此时根据式 (3)计算可得定位误差为Δ' = δdz + δD1 + Xmin =0.017 + 0.012 + 0.01 = 0.039 mm。

相较于通过一面两销定位时的定位误差Δ = 0.146 mm,本方法将定位精度提高了约73%,同时根据销轴偏心装配仿真结果,该方法可将定位误差控制到装配合格范围。

2.2 销轴自动化压装试验

2.2.1 自动化压装系统及工艺方法

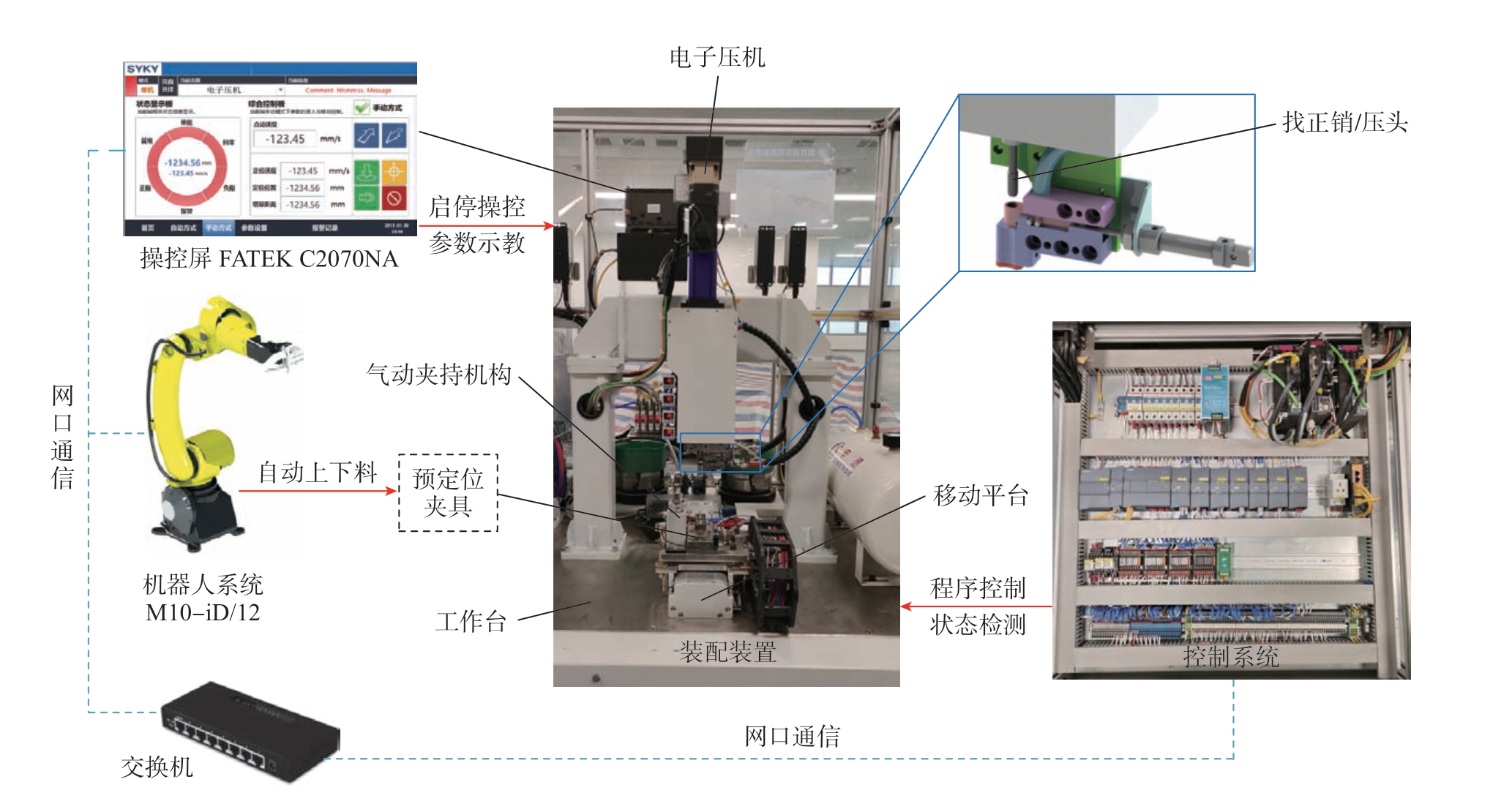

图9 所示为研制的销轴自动化压装试验系统,由三部分组成:压装用电子压机、控制系统和机器人系统。为实现销轴的自动化压装,提出了“预定位-浮动夹持-自为基准精定位-夹紧”的工艺方法,即首先通过预定位夹具对舵体进行预定位并使其保持浮动,然后将找正销插入销孔内实现自定位,再由气动夹持机构夹紧固定舵体,然后撤出找正销,由电子压机进行销轴原位压装。

图9 基于自为基准原理的销轴自动化压装试验系统

Fig.9 Structure of automatic press-mounting system of pin shaft based on self-positioning principle

2.2.2 自动化压装试验

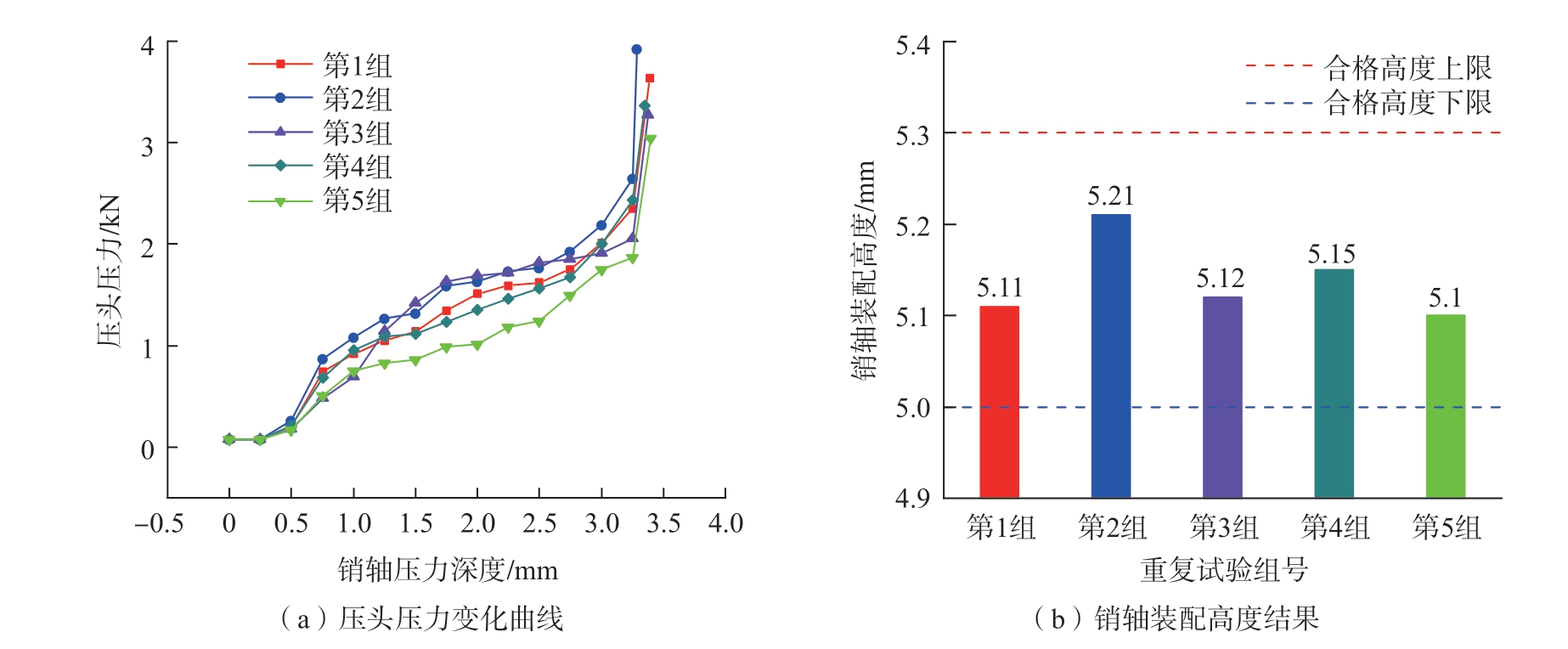

通过5 组随机组合的舵体与销轴分别进行销轴自动化压装试验,在销轴过盈压入销孔的过程中,实时检测压头的压力与位移,并测量装配完成后的销轴上端面与舵体上表面之间的装配高度是否符合要求。

将压头位移换算为销轴压入深度,如图10(a)所示,5 组的压头压力曲线变化趋势基本相同,销轴在压入的过程中,当压入深度达到0.5 mm左右时销轴与销孔接触挤压,各组压头压力曲线均呈现出迅速升高,之后压头压力随着压入深度增加不断增大,当销轴接近销孔根部时曲线又呈现出急速上升的趋势。对多次试验后的销轴装配高度进行检测,如图10(b)所示,发现5 组中最小装配高度为5.1 mm,最大装配高度为5.21 mm,均满足该舵体装配合格要求。试验结果表明:压装过程平稳,没有出现失稳现象,单次装配用时约50 s。

图10 销轴自动化压装试验结果

Fig.10 Test results of automatic press-fitting pin shaft

3 结论

本文针对某舵面类部件装配中人工作业低效,亟待自动化装配技术提升的迫切需求,以舵面销轴自动化压装为例,进行了压装定位误差分析,提出了一种基于自为基准原理的自动化装配方法,并通过研制的自动化压装系统进行试验,验证了理论分析的正确性。

(1)通过对舵体销轴压装采用一面两销定位的定位误差计算,确认其最大定位偏差可达到0.146 mm,进一步有限元仿真分析结果表明,当偏心量达到0.12 mm 时,销轴压装过程会产生失效屈服导致装配失效。

(2)提出了一种基于自为基准原理的自动化装配技术,装配时以被装配表面为定位基准,通过“预定位-浮动夹持-自为基准精定位-夹紧”工艺,显著消除了零件夹持面与定位面因加工误差带来的定位不准确影响,定位精度提高约73%。

(3)基于自为基准原理研制的销轴自动化压装装置,实现了某舵面产品销轴的自动化压装,多组重复试验结果表明,研制的装置高效、运行稳定,装配质量均满足产品设计要求。

本文提出的基于自为基准原理的自动化装配方法可推广应用至其他类似零部件的自动化装配。

[1] 杨泽青, 平恩旭, 陈英姝, 等. 舵类结构件几何量误差视觉检测方法及误差评定[J].光学精密工程, 2024, 32(2): 158-170.YANG Zeqing, PING Enxu, CHEN Yingshu,et al. Geometric errors vision inspection and error evaluation method of rudder structural parts[J].Optics and Precision Engineering, 2024, 32(2):158-170.

[2] ABDULLAH M W, ROTH H,WEYRICH M, et al. An approach for peg-in-hole assembling using intuitive search algorithm based on human behavior and carried by sensors guided industrial robot[C]. 15th IFAC Symposium on Information Control Problems in Manufacturing.Ottawa, 2015.

[3] 于鑫, 武锋锋, 聂勇, 等. 基于力控技术的航空整体加强框自适应定位方法研究[J/OL]. 机械设计与制造, 2024, [2024-03-28],https://doi.org/10.19356/j.cnki.1001-3997.20231018.013.YU Xin, WU Fengfeng, NIE Yong, et al.Research on adaptive positioning method of aviation integral stiffener frame based on force control technology[J/OL]. Machinery Design &Manufacture, 2024, [2024-03-28], https://doi.org/10.19356/j.cnki.1001-3997. 20231018.013.

[4] XU Y, HU Y, HU L. Precision pegin-hole assembly strategy using force-guided robot[C]. 2015 3rd International Conference on Machinery, Materials and Information Technology Applications. Qingdao, 2015.

[5] LI Y, ZHANG Z J, YE X, et al. A novel micro-assembly method based on the mapping between assembly force and position[J].International Journal of Advanced Manufacturing Technology, 2016, 86: 227-236.

[6] 王稼祥, 陈坤勇, 江录春, 等. 基于视觉引导的航空发动机低压涡轮轴自动化装配系统研究[J]. 机械设计与研究, 2021, 37(3):94-100, 104.WANG Jiaxiang, CHEN Kunyong, JIANG Luchun, et al. Research on automatic assembly system of aero engine low pressure turbine shaft based on visual guidance[J]. Machine Design &Research, 2021, 37(3): 94-100, 104.

[7] 叶顺坚, 郑凯, 刘立安, 等. 火箭舱体激光引导辅助装配技术研究[J]. 制造业自动化, 2023, 45(2): 43-45, 84.YE Shunjian, ZHENG Kai, LIU Lian, et al. Research on laser guided assisted assembly technology of rocket cabin[J]. Manufacturing Automation, 2023, 45(2): 43-45, 84.

[8] 朱永国, 张文博, 邓正平, 等. 基于激光跟踪仪和机器视觉的飞机翼身对接装配偏差动态综合修正[J]. 机械工程学报, 2019,55(24): 187-196.ZHU Yongguo, ZHANG Wenbo, DENG Zhengping, et al. Dynamic synthesis correction of deviation for aircraft wing-fuselage docking assembly based on laser tracker and machine vision[J]. Journal of Mechanical Engineering,2019, 55(24): 187-196.

[9] 刘哲. 舵面类部件柔性装配工装技术的研究与应用[C]. 第五届中国航空学会青年科技论坛. 南昌, 2012.LIU Zhe. Research and application of flexible assembly tool technology for rudder parts[C]. The 5th Chinese Society of Aeronautics and Astronautics Youth Science and Technology Forum. Nanchang, 2012.

[10] 张永军. 一面两孔定位方案的设计与定位误差分析[J]. 机械工程师, 2010(8):114-115.ZHANG Yongjun. Design of position integration of one plane with two holes and its positioning error analysis[J]. Mechanical Engineer,2010(8): 114-115.

[11] 一般公差 未注公差的线性和角度尺寸的公差: GB/T 1804—2000[S]. 北京: 中国标准出版社, 2000.General tolerances for linear and angular dimensions without specified tolerances: GB/T 1804—2000[S]. Beijing: Standards Press of China, 2000.

[12] 机床夹具零件及部件固定式定位销: GB/T 2203—1991[S]. 北京: 中国标准出版社, 1991.Fixed positioning pins for machine tool fixture parts and components: GB/T 2203—1991[S]. Beijing: Standards Press of China, 1991.

[13] 孔柱新. 一面两孔的定位分析与计算[J]. 装备制造技术, 2008(5): 60-62.KONG Zhuxin. Positioning analysis and calculation of one surface and two bores[J].Equipment Manufacturing Technology, 2008(5):60-62.

[14] 钱俊梅, 江晓红, 仲小冬, 等. 浅谈基于ANSYS软件的接触分析问题[J]. 煤矿机械, 2006, 27(7): 62-64.QIAN Junmei, JIANG Xiaohong, ZHONG Xiaodong, et al. Talking about contact analysis based on ANSYS software[J]. Coal Mine Machinery,2006, 27(7): 62-64.

[15] 董洁. 轮轴过盈配合面的有限元分析[D]. 成都: 西南交通大学, 2010.DONG Jie. Finite element analysis of interference fit surface of axle[D]. Chengdu:Southwest Jiaotong University, 2010.