| 航空制造技术 第68卷 第3期 117-124 2025-02-01 出版 | Aeronautical Manufacturing Techinology, Vol.68, No.3: 117-124 |

| DOI: 10.16080/j.issn1671-833x.2025.03.117 |

专题 >> 陶瓷制备(SPECIAL TOPIC >> Ceramic Preparation)

反应等离子烧结制备(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相高熵超高温陶瓷

[摘要] 为了进一步改善高熵碳化物和高熵硼化物陶瓷的力学性能,在高熵碳化物(Ti,Zr,Nb,Ta,Mo)C中引入SiB6作为硼源和硅源,通过反应等离子烧结在2000 ℃下制备了(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷。研究发现,在高温下SiB6与(Ti,Zr,Nb,Ta,Mo)C发生化学反应,生成了高熵硼化物(Ti,Zr,Nb,Ta,Mo)B2、SiC和C。添加SiB6制备的(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的致密度可达98.7%~99.7%。添加体积分数10%~15% SiB6制备的复相陶瓷中高熵晶粒的尺寸为0.84~0.92 μm,显著小于纯(Ti,Zr,Nb,Ta,Mo)C陶瓷的晶粒尺寸(约3.19 μm)。由于细晶强化作用,(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的硬度(23.54~24.93 GPa)高于纯(Ti,Zr,Nb,Ta,Mo)C陶瓷(约23.22 GPa)。同时,(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的断裂韧性随SiB6添加量的增加而提高,最高可达5.07 MPa·m1/2,显著高于纯(Ti,Zr,Nb,Ta,Mo)C陶瓷(约3.02 MPa·m1/2)。以(Ti,Zr,Nb,Ta,Mo)C和SiB6为原料,通过反应等离子烧结,可以制备具有较细晶粒结构和优异力学性能的(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相高熵超高温陶瓷。

关键词:高熵碳化物;高熵硼化物;反应烧结;显微结构;力学性能

(Ti, Zr, Nb, Ta, Mo)B2–(Ti, Zr, Nb, Ta, Mo)C Based Multiphase High-Entropy Ultra-High Temeperature Ceramic Prepared by Reactive Spark Plasma Sintering

[ABSTRACT] To further improve the mechanical properties of high-entropy carbides and high-entropy borides ceramic, in this study SiB6 was introduced as a boron and silicon source into high-entropy carbide (Ti, Zr, Nb, Ta, Mo)C, and (Ti, Zr, Nb, Ta, Mo)B2–(Ti, Zr, Nb, Ta, Mo)C based composites were synthesized via reactive spark plasma sintering at 2000 ℃. Research findings indicate that SiB6 reacts with (Ti, Zr, Nb, Ta, Mo)C at high temperatures to form high-entropy boride (Ti, Zr, Nb, Ta, Mo)B2, SiC and C phases. The densification of (Ti, Zr, Nb, Ta, Mo)B2–(Ti, Zr, Nb, Ta, Mo)C based composites prepared with SiB6 addition reaches 98.7%–99.7%. The grain size of high-entropy phases in composite ceramics with 10%–15% SiB6 addition (volume fraction) is 0.84–0.92 μm, which is smaller than that of pure (Ti, Zr, Nb, Ta, Mo)C ceramics (~3.19 μm). Due to the fine grain strengthening, the hardness of (Ti, Zr, Nb, Ta, Mo)B2–(Ti, Zr, Nb, Ta, Mo)C based composites (23.54–24.93 GPa) is higher than that of pure (Ti, Zr, Nb, Ta, Mo)C ceramics (~23.22 GPa). Additionally, the fracture toughness of (Ti, Zr, Nb, Ta, Mo)B2–(Ti, Zr, Nb, Ta, Mo)C based composites increases with the addition of SiB6, reaching up to 5.07 MPa·m1/2, which is significantly higher than that of pure (Ti, Zr, Nb, Ta, Mo)C ceramics (3.02 MPa·m1/2). Using (Ti, Zr, Nb, Ta, Mo)C and SiB6 as raw materials and employing reactive spark plasma sintering, (Ti, Zr, Nb, Ta, Mo)B2–(Ti, Zr, Nb, Ta, Mo)C based multiphase high-entropy ultra-high temperature ceramics with a fine-grained structure and excellent mechanical properties could be obtained.

Keywords: High-entropy carbides; High-entropy borides; Reaction sintering; Microstructure; Mechanical properties

引文格式:刘洋, 钟智浩, 郭伟明, 等. 反应等离子烧结制备(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相高熵超高温陶瓷[J]. 航空制造技术, 2025, 68(3): 117–124.

LIU Yang, ZHONG Zhihao, GUO Weiming, et al. (Ti, Zr, Nb, Ta, Mo)B2–(Ti, Zr, Nb, Ta, Mo)C based multiphase high-entropy ultra-high temperature ceramic prepared by reactive spark plasma sintering[J]. Aeronautical Manufacturing Technology, 2025, 68(3): 117–124.

通信作者:郭伟明,教授,博士生导师,研究方向为高熵陶瓷、先进陶瓷刀具及核能用陶瓷等。

基金项目:国家自然科学基金(52172066)。

高超声速飞行器长时间在大气里高速飞行时,其热防护材料在气动加热环境中面临严峻考验。这些材料必须能够承受超过2000 ℃高温的氧化或腐蚀性大气环境,并在其使用寿命内保持稳定性[1–2]。因此,迫切需要开发适合于极端高温环境的热防护材料。超高温陶瓷(Ultra-high temperature ceramics,UHTCs)主要包括高熔点过渡金属碳化物、硼化物和氮化物等,因其优异的高温力学性能和抗氧化性能,被认为是满足上述要求的理想候选材料[3–4]。与传统一元过渡金属碳化物/硼化物超高温陶瓷相比,高熵碳化物陶瓷(High-entropy carbide ceramics,HECCs)和高熵硼化物陶瓷(High-entropy boride ceramics,HEBCs)由于高熵效应、晶格畸变效应及滞后扩散效应而表现出更优异的硬度、耐磨性、高温强度和抗氧化性能[5–9],近年来成为研究热点。然而,获得致密的HECCs或HEBCs往往需要很高的烧结温度(≥2000 ℃),而高烧结温度造成了其晶粒严重粗化,进而削弱了其常温和高温下的力学性能[10]。另外,HECCs和HEBCs的断裂韧性非常低,通常在2~4 MPa·m1/2之间[9,11]。

为了克服上述问题,双相HEB–HECs(HEC和HEB的复合材料)被开发出来[12]。相较于HECCs或HEBCs,双相HEB–HECs表现出更好的力学性能[12–13]。得益于相互钉扎效应,HEB–HECs中HEB相和HEC相的晶粒尺寸明显减小[13]。Smith等[14]通过硼热/碳热还原法合成(Hf,Nb,Ta,Ti,Zr)B2–(Hf,Nb,Ta,Ti,Zr)C双相高熵粉体,并采用放电等离子烧结(Spark plasma sintering,SPS)在2000 ℃下获得了致密的HEB–HECs;研究发现,陶瓷中HEC相和HEB相的晶粒尺寸分别为(1.2±0.4) μm和(1.1±0.4) μm,小于2000 ℃下烧结的(Hf,Nb,Ta,Ti,Zr)C陶瓷(约4.4 μm)和(Hf,Nb,Ta,Ti,Zr)B2陶瓷(约1.95 μm);同时,由于细晶强化作用,HEB–HECs的硬度(HV0.2)高达(26.5±1.4) GPa。反应等离子烧结(Reactive spark plasma sintering,RSPS)技术是制备HEB–HECs的另一种有效方法[15]。Huang等[13]以(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C、B4C和Si为原料,采用RSPS技术在2000 ℃制备了(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)B2–(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C–SiC复相陶瓷;相较于纯(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C陶瓷(晶粒尺寸约4.4 μm),复相陶瓷中HEB相和HEC相的晶粒明显细化,尺寸仅为1.2~2.0 μm;更重要的是,由于HEC相和HEB相与SiC相间存在显著的热膨胀系数差异,烧结后陶瓷基体内存在的残余应力提升了陶瓷的断裂韧性,可达(4.25±0.28) MPa·m1/2,比纯(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)C(断裂韧性为(2.94±0.14) MPa·m1/2)提高约44%。Hao等[16]采用SiB6作为硼源和烧结助剂,开发出一种独特的反应烧结HfC–HfB2复相陶瓷的方法,在HfC中添加体积分数15% SiB6并采用RSPS技术,在1850 ℃即可获得致密的HfC–HfB2复相陶瓷;由于Si固溶强化及第二相增韧作用,HfC–HfB2复相陶瓷具有高韧性特征((14.2±1.4) MPa·m1/2),比纯HfC陶瓷(断裂韧性为(4.3±0.5) MPa·m1/2)提高约230%;SiB6作为独特的硼源和硅源也可应用在复相高熵陶瓷的制备中,以过渡金属氧化物和SiB6作为原料通过一步反应烧结,在2000 ℃下可制备(Ti0.2Zr0.2Hf0.2Nb0.2Ta0.2)B2–SiC复相陶瓷;高熵的迟滞扩散作用和SiC相的生成协同延缓了陶瓷晶粒长大,2000 ℃下反应2 h制得的(Ti0.2Zr0.2Hf0.2Nb0.2Ta0.2)B2–SiC复相陶瓷的晶粒尺寸仅为约2.0 μm;较小的晶粒尺寸缩短了物质扩散路径,从而改善了复相陶瓷的致密度(约99.3%)。另外,晶粒细化、第二相增韧及晶界强化的协同作用显著改善了陶瓷的断裂韧性,(Ti0.2Zr0.2Hf0.2Nb0.2Ta0.2)B2–SiC陶瓷的断裂韧性可达约7.7 MPa·m1/2[17]。

为了制备具有高硬度和高韧性的超高温陶瓷材料,本文在高熵碳化物(Ti,Zr,Nb,Ta,Mo)C的基础上,添加SiB6作为硼源和硅源,通过RSPS技术制备了(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷,研究了SiB6添加量对复相陶瓷物相组成、显微结构和力学性能的影响,为HEB–HECs的开发提供了一种新策略。

1

本研究使用原料为自合成高熵碳化物(Ti,Zr,Nb,Ta,Mo)C粉体[7](粒径约0.16 μm)及商业采购的SiB6粉体(纯度≥99%,粒径1~2 μm,上海巷田纳米材料有限公司)。高熵碳化物(Ti,Zr,Nb,Ta,Mo)C粉体采用碳热还原法合成,反应式为

| 2TiO2+2ZrO2+Nb2O5+Ta2O5+2MoO3+34C=10(Ti0.2Zr0.2Nb0.2Ta0.2Mo0.2)C+24CO (g) | (1) |

将过渡金属氧化物粉体和石墨按式(1)配比称量后,使用无水乙醇作溶剂、Si3N4陶瓷球作为球磨介质(球料比3∶1),在滚式球磨机(型号JM–6,湘潭市三星仪器有限公司)上球磨24 h。使用旋转蒸发仪(型号SHB–IIIA,上海申胜生物技术有限公司)去除混合浆料中的乙醇后,放置在干燥箱(型号DHG–900,上海一恒科学仪器有限公司)内干燥12 h。干燥后的粉体过100目筛后使用压片机(型号YP–12,上海力晶科学仪器有限公司)压制成40 mm×40 mm×10 mm的坯体,使用真空无压炉(型号LHS–2,中山凯旋真空技术工程有限公司)在1600 ℃热处理1 h(50~1000 ℃,20 ℃/min;1000~1600 ℃,10 ℃/min)。热处理后的坯体经过高速粉碎机(型号CY–150,上海塞耐机械有限公司)粉碎并过100目筛后制得高熵碳化物(Ti,Zr,Nb,Ta,Mo)C粉体。然后,按照表1所示的原料组成对高熵碳化物(Ti,Zr,Nb,Ta,Mo)C粉体和SiB6粉体进行称量并混合,把混合粉体放入球磨罐中,加入Si3N4小球作为磨介(球料比为3∶1)并加入无水乙醇作为溶剂,放置在滚筒球磨机中进行球磨,设置时长为24 h,转速为100 r/min。球磨后使用旋转蒸发仪去除乙醇并放在恒温干燥箱中烘干24 h,之后将粉体过100目筛备用。混合后的粉体放入ϕ 20 mm石墨模具中,并使用放电等离子烧结炉(型号HPD–10–FL,德国FCT系统工程公司)进行RSPS。烧结过程选用升温速率100 ℃/min,达到2000 ℃后保温10 min,进行对称降温,在800 ℃以下随炉冷却,烧结压力为30 MPa。同时,在室温~1000 ℃时,保持真空(<30 Pa)烧结环境;在达到1000 ℃以后,通入Ar气(1 atm)并维持至烧结结束。

表1

Table 1

| 样品编号 | 原料组成(体积分数) | 烧结工艺 | 相对密度 |

|---|---|---|---|

| HEC0B | 100%(Ti,Zr,Nb,Ta,Mo)C | 2000 ℃/30 MPa/Ar | 98.3% |

| HEC2.5B | 97.5%(Ti,Zr,Nb,Ta,Mo)C–2.5% SiB6 | 99.3% | |

| HEC5B | 95%(Ti,Zr,Nb,Ta,Mo)C–5% SiB6 | 99.7% | |

| HEC10B | 90%(Ti,Zr,Nb,Ta,Mo)C–10% SiB6 | 99.1% | |

| HEC15B | 85%(Ti,Zr,Nb,Ta,Mo)C–15% SiB6 | 98.7% |

制得的样品在抛光后使用阿基米德排水法测定样品密度。使用X射线衍射仪(型号D8 ADCANCE,德国布鲁克公司)分析样品物相组成,测试条件为使用Cu靶Kα辐射,选定2θ角范围为20°~80°,每步扫描时间0.1 s,步长0.02°。使用扫描电子显微镜(型号SU–8220,日立高新技术公司)分析样品显微结构和元素分布。采用维氏硬度仪(型号HXD–2000TM/LCD,上海泰明光学仪器有限公司)测试样品硬度,测试载荷为1.96 N,保压时间为10 s,在每个样品的抛光表面随机选取15个点进行检测,检测获得的结果代入式(2)计算维氏硬度,并取平均值。

| (2) |

式中,HV为维氏硬度,GPa;F为加载载荷,N;d为压痕对角线长度的平均值,μm。

同时,使用压痕法测试样品断裂韧性[18],测试载荷为19.6 N,保压时间为15 s,在每个样品的抛光表面随机进行10组检测,并采用桌面式电子显微镜(型号TM4000–Plus,日立高新技术公司)测量对角线裂纹长度,根据式(3)计算断裂韧性,并对结果取平均值。

| (3) |

式中,KIC为样品断裂韧性,MPa·m1/2;C1、C2为裂纹长度,μm;α为金刚石压头的相对面夹角(压痕角度),取136°。

2

2.1

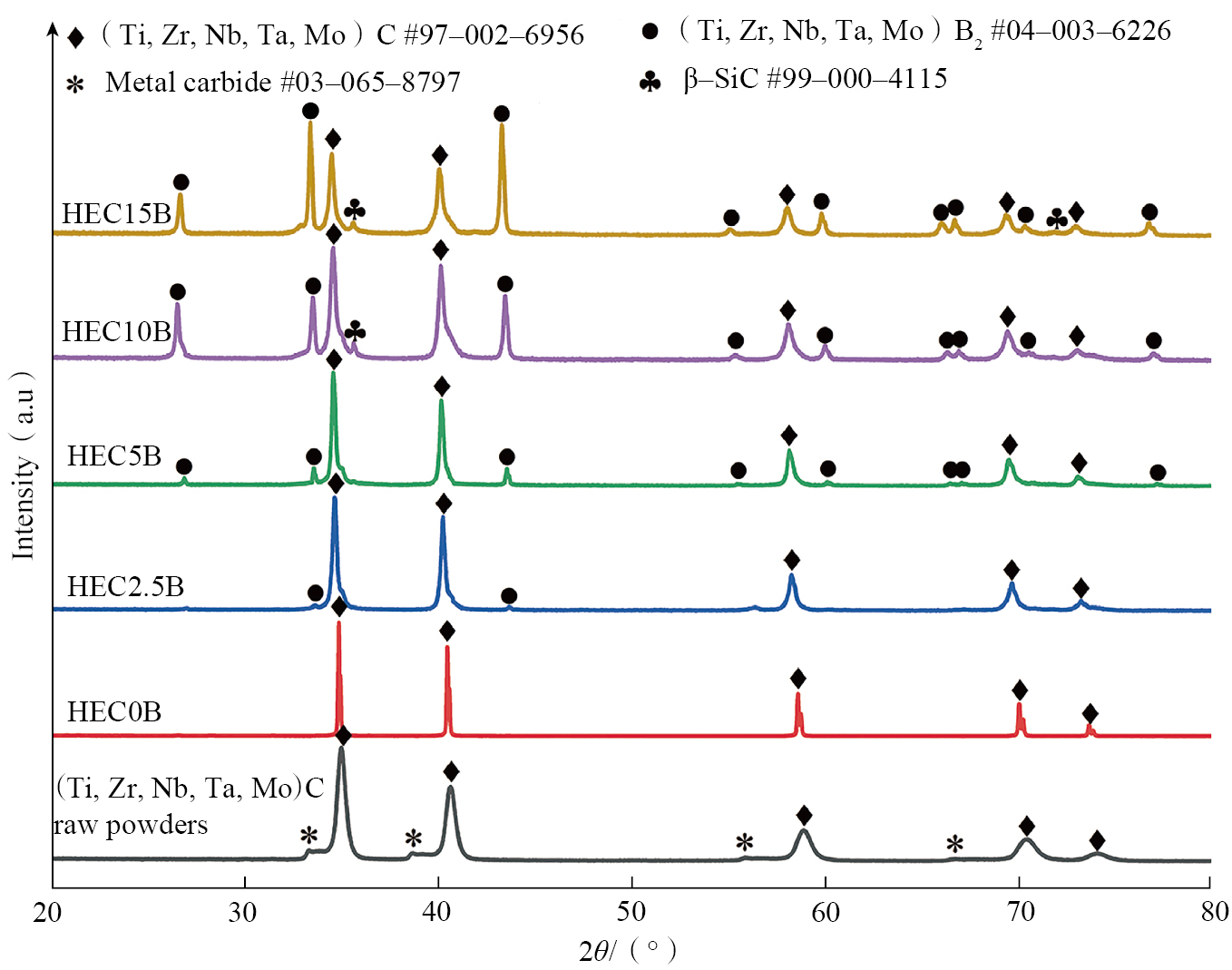

本研究中使用的高熵碳化物(Ti,Zr,Nb,Ta,Mo)C原料粉体及烧结后各样品的XRD图谱如图1所示。可见,初始的高熵碳化物(Ti,Zr,Nb,Ta,Mo)C粉体中除了(Ti,Zr,Nb,Ta,Mo)C相外,还存在一个过渡金属碳化物相,表明原始(Ti,Zr,Nb,Ta,Mo)C的固溶程度较差。高熵碳化物粉体的固溶程度受其合成温度影响,获得具有单一相的高熵碳化物(Ti,Zr,Nb,Ta,Mo)C粉体通常需要很高的制备温度。而初始的高熵碳化物(Ti,Zr,Nb,Ta,Mo)C粉体是通过碳热还原法在较低温度(1600 ℃)下合成的,较低的制备温度导致粉体并未完全固溶为单一的(Ti,Zr,Nb,Ta,Mo)C相。根据文献[7]报道,在较低的合成温度下通过碳热还原法制备的高熵碳化物粉体通常具有更小的粉体粒径,这有利于提升高熵碳化物粉体的烧结性能,从而制备更为致密的高熵碳化物陶瓷。采用RSPS将高熵碳化物(Ti,Zr,Nb,Ta,Mo)C粉体在2000 ℃下烧结后制得HEC0B样品,根据图1中其XRD图谱可见,该样品中只存在(Ti,Zr,Nb,Ta,Mo)C相。与原始(Ti,Zr,Nb,Ta,Mo)C粉体的XRD图谱对比,HEC0B样品并没有检测到Metal carbide相,这证明通过更高温度的烧结后,成功得到了具有单一相的高熵碳化物(Ti,Zr,Nb,Ta,Mo)C陶瓷[19]。另外,在HEC0B样品中,(Ti,Zr,Nb,Ta,Mo)C相的衍射峰半峰宽明显小于原始粉体中(Ti,Zr,Nb,Ta,Mo)C相的衍射峰半峰宽,这表明HEC0B样品中的(Ti,Zr,Nb,Ta,Mo)C相具有更高的结晶度,同时更小的半峰宽也意味着HEC0B样品中(Ti,Zr,Nb,Ta,Mo)C晶粒发生了明显的长大[20]。

图1

Fig.1

无SiB6添加的HEC0B样品中只检测到一组立方相衍射峰,对应于(Ti,Zr,Nb,Ta,Mo)C相。而在添加了体积分数2.5%和5% SiB6的HEC2.5B、HEC5B样品中,除了(Ti,Zr,Nb,Ta,Mo)C相外,还检测到了对应于(Ti,Zr,Nb,Ta,Mo)B2相的衍射峰,这表明高熵碳化物(Ti,Zr,Nb,Ta,Mo)C在高温烧结过程中与SiB6发生了明显的反应,同时,(Ti,Zr,Nb,Ta,Mo)B2相的衍射峰强度也随着SiB6添加量的增加而增强,这也证明通过在高熵碳化物(Ti,Zr,Nb,Ta,Mo)C中添加SiB6反应烧结制备(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的方法是可行的。随着SiB6添加量的增加,在添加体积分数10%和15% SiB6的样品中,可以检测到(Ti,Zr,Nb,Ta,Mo)C相、(Ti,Zr,Nb,Ta,Mo)B2相和β–SiC相,且(Ti,Zr,Nb,Ta,Mo)B2相的衍射峰强度进一步增强。根据HEC10B和HEC15B样品烧结前后的物相组成,推测添加SiB6的样品在烧结过程中发生的反应为

| 3(Ti0.2Zr0.2Nb0.2Ta0.2Mo0.2)C+SiB6=3(Ti0.2Zr0.2Nb0.2Ta0.2Mo0.2)B2+SiC+2C | (4) |

另外,由于SiB6添加量太少导致SiC生成量较低及SiC的RIR值较小,在添加体积分数2.5%和5% SiB6的样品中并没有观察到β–SiC相的衍射峰。根据式(4),在(Ti,Zr,Nb,Ta,Mo)C与SiB6反应生成(Ti,Zr,Nb,Ta,Mo)B2的过程中,为使反应前后元素守恒,须有单质C成为生成物,但在添加SiB6样品的XRD图谱中并没有检测到单质C。这可能是由于单质C的生成量太少及C的RIR值太小,导致其XRD衍射峰强度低,被掩盖在XRD图谱的背景杂峰中[21]。另外,生成的单质C在烧结过程中也可能重新固溶于(Ti,Zr,Nb,Ta,Mo)C晶格中,形成具有阳离子空位的高熵碳化物相,使得在添加SiB6样品的XRD图谱中检测不到单质C。具体原因将会在之后关于样品显微结构和元素分布的讨论中作进一步分析。整体来看,随着SiB6添加量的增加(从体积分数2.5%增至15%),HEC2.5B、HEC5B、HEC10B和HEC15B样品中(Ti,Zr,Nb,Ta,Mo)B2相和β–SiC相的衍射峰逐渐增强,而(Ti,Zr,Nb,Ta,Mo)C相的衍射峰逐渐降低。这表明随着SiB6含量的增加,样品中的(Ti,Zr,Nb,Ta,Mo)C逐渐被消耗,生成了更多的高熵硼化物(Ti,Zr,Nb,Ta,Mo)B2和β–SiC。这也证明在反应烧结制备(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的过程中,各相的占比可以通过控制SiB6添加量进行调控。另外,随着SiB6含量的增加,样品中(Ti,Zr,Nb,Ta,Mo)C相的衍射峰逐渐变宽,意味着样品中(Ti,Zr,Nb,Ta,Mo)C相晶粒尺寸的减小[22]。这表明在烧结过程中引入SiB6可以起到抑制(Ti,Zr,Nb,Ta,Mo)C晶粒粗化的作用。

2.2

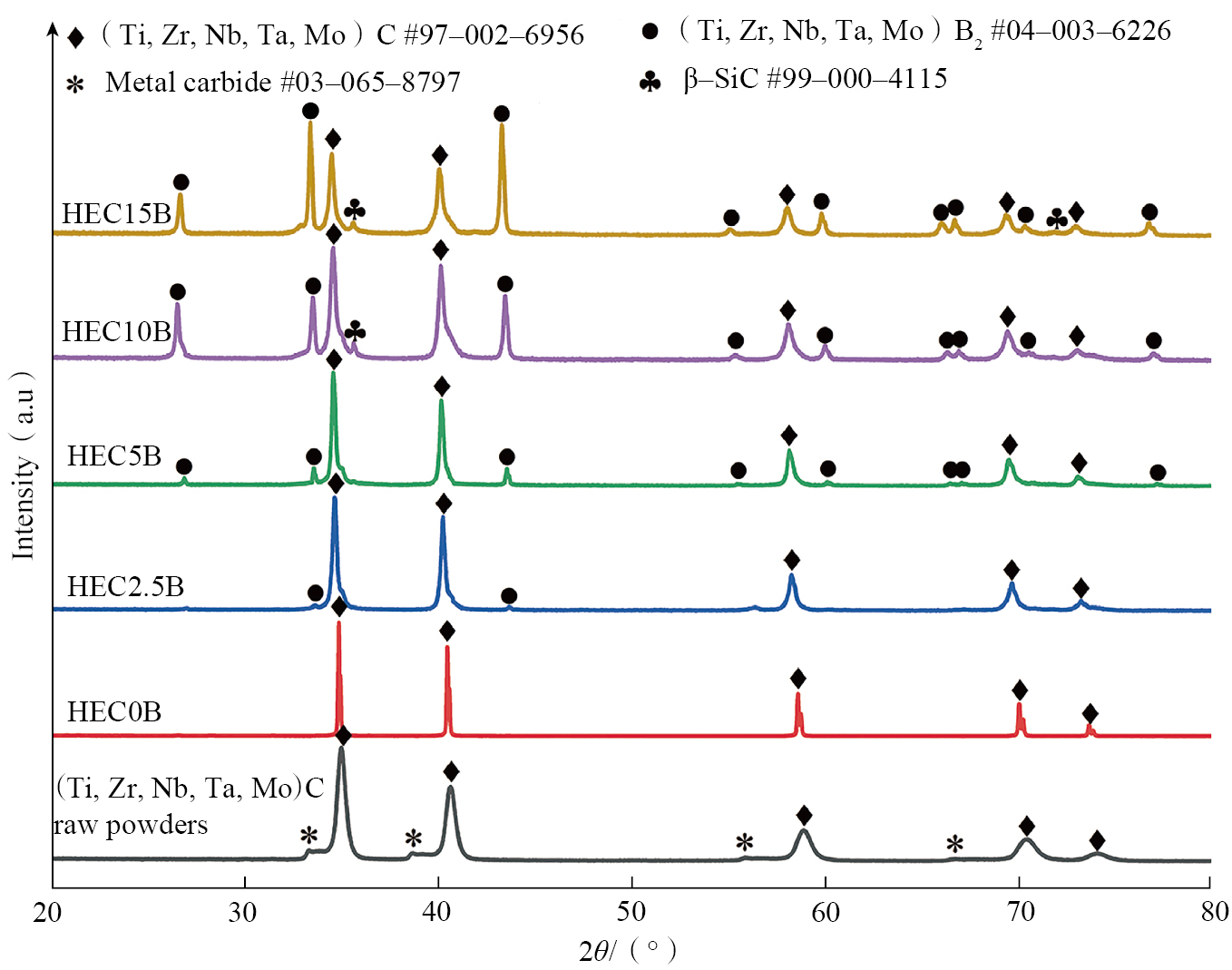

表1中展示的烧结后各样品的相对密度数据,可见添加SiB6的样品在烧结后均实现完全致密。图2为各陶瓷样品抛光面的显微结构图像。可见,各样品中均未观察到明显的气孔,证明所得产物都具有很高的致密度。同时,在添加SiB6的样品中,可明显观察到多相结构的存在,分别为灰白色相、灰色相和黑色相,且随着SiB6添加量的增加,这种多相结构愈发明显。

图2

Fig.2

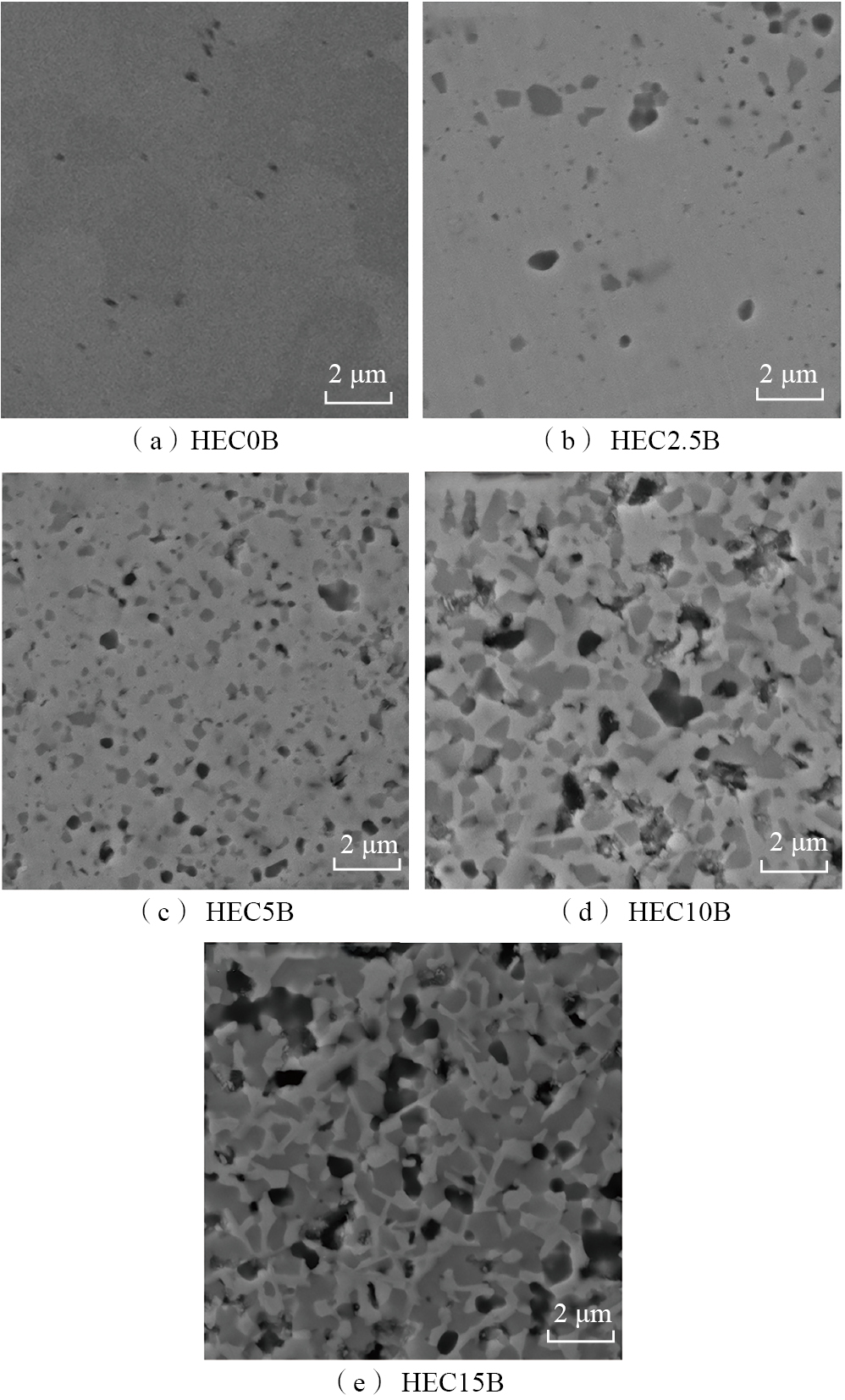

为了进一步明确本研究中制备的反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的物相组成,对HEC15B样品抛光面的元素分布进行分析,结果如图3所示。在SEM图像中具有不同衬度的物相在EDS图谱中显示出明显的元素差异。根据元素差异和2.1节的XRD分析,对HEC15B样品中的物相进行了区分,在图3中以箭头指出,灰白色相(HEC)对应(Ti,Zr,Nb,Ta,Mo)C相,灰色相(HEB)对应(Ti,Zr,Nb,Ta,Mo)B2相,黑色相对应两种物相(SiC和单质C相)。同时,为了进一步区分SiC相和C相,对SiC和C相箭头所指区域进行了EDS点扫描,结果如表2所示。可知,图3中SiC相和C相箭头所指区域的C和Si元素浓度存在显著差异,证明了反应中SiC相和单质C相的形成。通过这一结果可以看出,随着SiB6添加量的增加,样品的显微结构图像中灰色相的占比逐渐增加,灰白色相的占比逐渐减少,意味着样品中(Ti,Zr,Nb,Ta,Mo)B2相含量升高、(Ti,Zr,Nb,Ta,Mo)C相含量降低。这一观测结果与2.1节中样品XRD图谱的分析结果一致,印证了上文通过XRD检测对样品物相的分析结果,即通过在高熵碳化物(Ti,Zr,Nb,Ta,Mo)C中添加SiB6成功制备了反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷。另外,在EDS图谱中发现的单质C也证明了在(Ti,Zr,Nb,Ta,Mo)C–SiB6的反应体系中存在如式(4)所示的反应。

图3

Fig.3

Table 2

%

| 物相 | Ti | Zr | Nb | Ta | Mo | C | B | Si |

|---|---|---|---|---|---|---|---|---|

| SiC | 1.38 | 1.86 | 1.70 | 2.11 | 1.45 | 62.73 | 0 | 28.77 |

| C | 1.10 | 0.96 | 1.12 | 1.48 | 0.87 | 94.07 | 0 | 0.40 |

HEC0B、HEC10B和HEC15B样品中(Ti,Zr,Nb,Ta,Mo)C相的晶粒尺寸分别为(3.19±0.58) μm、(0.90±0.33) μm及(0.84±0.36) μm。HEC10B和HEC15B样品中(Ti,Zr,Nb,Ta,Mo)B2相的晶粒尺寸分别为(0.87±0.45) μm和(0.92±0.40) μm。可以看出,相较于纯(Ti,Zr,Nb,Ta,Mo)C陶瓷,(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的高熵相晶粒尺寸显著减小。晶粒细化的原因主要有两方面:一是反应烧结过程中,高温下发生化学反应形成了新的相,这种相变必然伴随着较小颗粒的形成;二是复相陶瓷中各物相晶粒间存在相互钉扎效应,约束了晶粒的长大。另外,通过对比HEC10B和HEC15B样品中高熵相的晶粒尺寸可以发现,随着SiB6添加量的增加,(Ti,Zr,Nb,Ta,Mo)C相晶粒尺寸减小,这是由于第二相含量的增加促进了抑制晶粒长大的钉扎作用;同时,因为样品中(Ti,Zr,Nb,Ta,Mo)B2相含量的增加,其晶粒呈现轻微长大。

2.3

表3[3,23–25]对比了本研究烧结后各样品与其他研究样品的维氏硬度和断裂韧性测试结果。可见,反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的硬度高于纯高熵碳化物(Ti,Zr,Nb,Ta,Mo)C陶瓷,这主要是由于细化的晶粒结构引发的细晶强化作用所致。同时,根据此前样品致密度的测量结果可知,反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷均具有较高的致密度,这也是其硬度升高的原因。另外,文献[23]中报道的(Ti,Zr,Nb,Ta,Mo)B2陶瓷硬度可达24.9 GPa,明显高于(Ti,Zr,Nb,Ta,Mo)C陶瓷,因此随着样品中(Ti,Zr,Nb,Ta,Mo)B2相含量的增多,样品的硬度呈现升高趋势。当SiB6的添加量为体积分数0~10%时,反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的硬度随着SiB6添加量的增加而提高,最高可达(24.93±0.41)GPa;当继续增加SiB6添加量至15%,反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的硬度出现轻微下降,这可能是由于致密度的下降及单质C含量的升高所致。但其维氏硬度仍高于纯高熵碳化物(Ti,Zr,Nb,Ta,Mo)C陶瓷。

表3

Table 3

| 样品 | 维氏硬度/GPa | 断裂韧性/(MPa·m1/2) | 数据来源 |

|---|---|---|---|

| HEC0B | 23.22±0.74 | 3.02±0.44 | 本研究 |

| HEC2.5B | 23.54±0.31 | 3.32±0.37 | |

| HEC5B | 24.65±0.18 | 3.98±0.41 | |

| HEC10B | 24.93±0.41 | 4.53±0.56 | |

| HEC15B | 24.71±1.03 | 5.07±0.19 | |

| (Ti,Zr,Nb,Ta,Mo)C | 23.57±0.31 | 2.17±0.32 | 文献[3] |

| (Ti,Zr,Hf,Nb,Ta)C | 24.4±0.7 | 3.0±0.2 | 文献[24] |

| (Ti,Zr,Nb,Ta,Mo)B2 | 24.9±1.3 | — | 文献[23] |

| (Ti,Zr,Nb,Hf,Ta)B2 | 25.61±0.83 | 2.83±0.15 | 文献[25] |

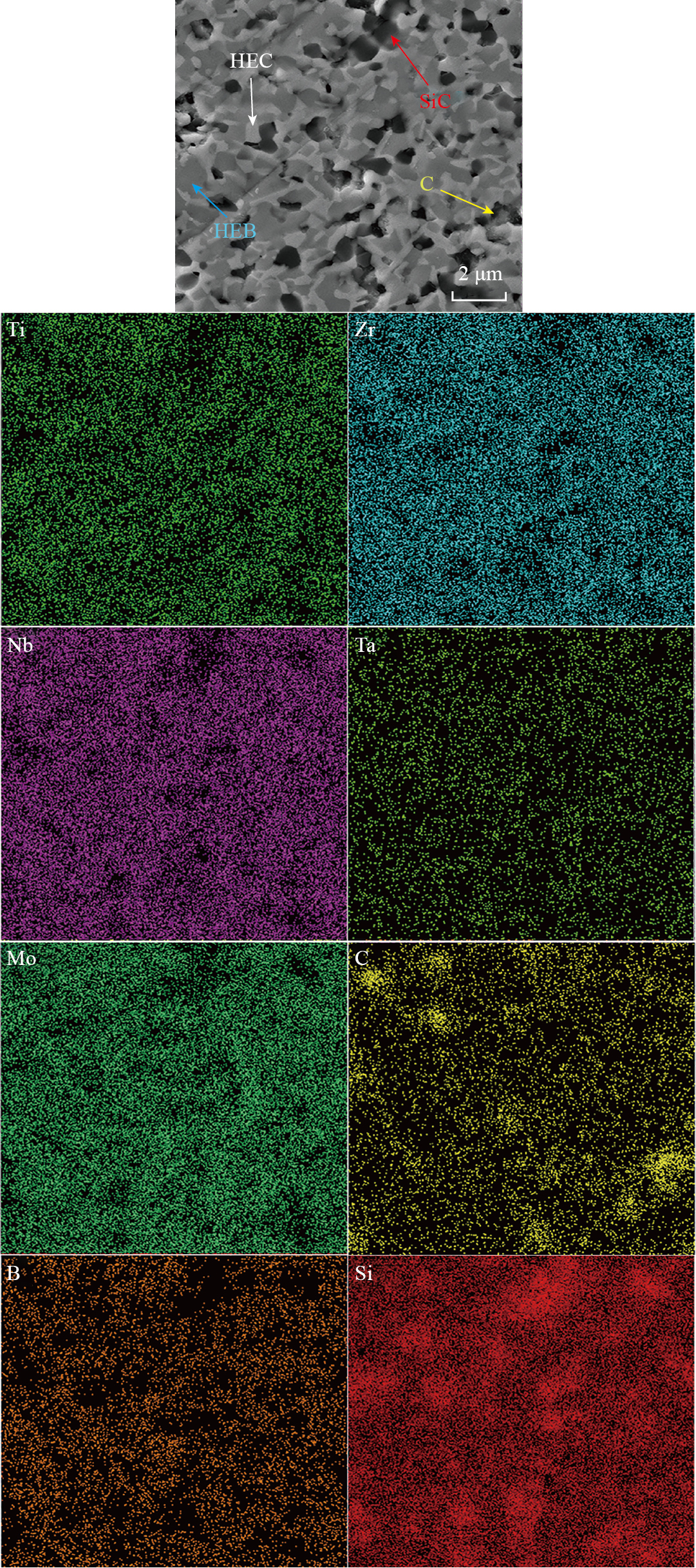

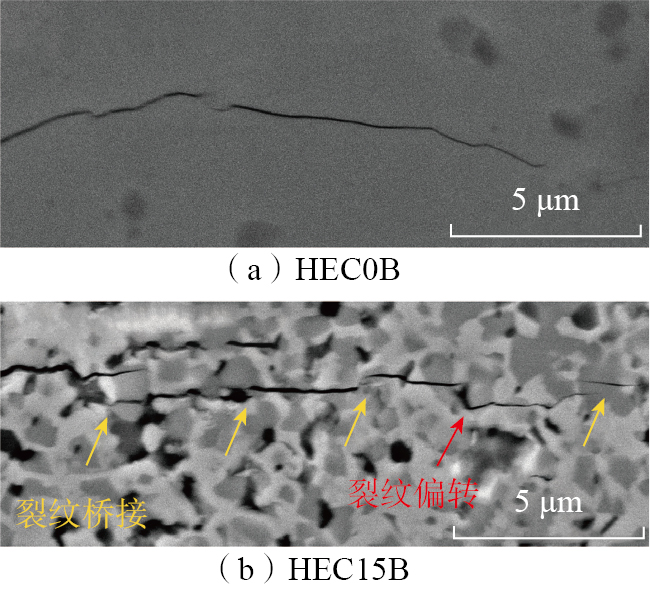

由表3可见,随着SiB6添加量的增加,反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的断裂韧性逐步提高,最高可达(5.07±0.19) MPa·m1/2,显著高于纯高熵碳化物(Ti,Zr,Nb,Ta,Mo)C陶瓷,进一步显示出反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的优势。为了明确反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的增韧机制,对HEC0B和HEC15B样品的裂纹扩展路径进行研究。由图4可见,HEC0B样品的裂纹扩展路径较为平直,而在HEC15B样品的裂纹扩展路径中存在许多裂纹桥接和偏转现象。当裂纹在扩展过程中遇到晶界时,偏转所需的能量远高于裂纹穿过晶粒的能量,这种机制有效地消耗了裂纹扩展能量,从而提升了材料的断裂韧性[26]。根据文献[27],SiC的热膨胀系数为4.02×10–6 /K,高熵碳化物的热膨胀系数为(6.8~10.4)×10–6 /K,高熵硼化物的热膨胀系数为(4.8~13)×10–6 /K,可见高熵硼化物和SiC的热膨胀系数小于高熵碳化物。反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷中所生成的(Ti,Zr,Nb,Ta,Mo)B2和SiC,可以通过热膨胀系数不匹配引起的残余应力诱发该复相陶瓷的晶粒拔出增韧机制[28]。通过表3可知,纯相(Ti,Zr,Nb,Ta,Mo)C、(Ti,Zr,Nb,Ta,Mo)B2陶瓷的断裂韧性较差(在2~3 MPa·m1/2范围内),本文制备的(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷断裂韧性明显更高,显示出HEB–HEC复相陶瓷的优势。

图4

Fig.4

3

通过反应等离子烧结技术可以制备成分可控、具有较细晶粒结构和优异力学性能的HEB–HECs复相陶瓷。在高熵碳化物(Ti,Zr,Nb,Ta,Mo)C中引入SiB6作为硼源和硅源,通过反应等离子烧结成功制备了(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷,为复相高熵超高温陶瓷的开发提供了一种新策略,并得到以下结论。

(1)在烧结过程中,SiB6会与(Ti,Zr,Nb,Ta,Mo)C反应,生成高熵硼化物(Ti,Zr,Nb,Ta,Mo)B2、SiC和C;且随着SiB6添加量的增加,生成相的含量逐渐增加。这证明通过引入SiB6制备(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的方法是可行的。

(2)添加体积分数2.5%~15% SiB6制备的反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷均实现完全致密,相对密度为98.7%~99.7%,高于相同烧结温度下制备的纯(Ti,Zr,Nb,Ta,Mo)C陶瓷(98.3%),表明通过反应烧结能有效促进高熵陶瓷致密化。所制备的复相陶瓷具有致密的显微结构,且各相均匀分布。添加体积分数10%~15% SiB6制得的复相陶瓷中高熵晶粒的尺寸约为0.84~0.92 μm,显著小于纯(Ti,Zr,Nb,Ta,Mo)C陶瓷的晶粒尺寸(约3.19 μm)。

(3)得益于细晶强化作用,反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的硬度(约23.54~24.93 GPa)高于纯(Ti,Zr,Nb,Ta,Mo)C陶瓷(约23.22 GPa)。但引入过量SiB6会导致单质C含量的增加,造成复相陶瓷硬度下降。反应烧结(Ti,Zr,Nb,Ta,Mo)B2–(Ti,Zr,Nb,Ta,Mo)C基复相陶瓷的断裂韧性随SiB6的增加呈上升趋势,最高可达5.07 MPa·m1/2左右,显著高于纯(Ti,Zr,Nb,Ta,Mo)C陶瓷(约3.02 MPa·m1/2)。

刘洋 博士研究生,研究方向为高熵碳化物陶瓷。

刘洋 博士研究生,研究方向为高熵碳化物陶瓷。

参考文献