| 航空制造技术 第68卷 第3期 102-116 2025-02-01 出版 | Aeronautical Manufacturing Techinology, Vol.68, No.3: 102-116 |

| DOI: 10.16080/j.issn1671-833x.2025.03.102 |

专题 >> 陶瓷制备(SPECIAL TOPIC >> Ceramic Preparation)

高熵金属硼化物超高温陶瓷制备及性能研究进展

2.昆明理工大学冶金与能源工程学院,昆明 650093

3.武警工程大学装备管理与保障学院,西安 710086

[摘要] 多主元素概念的提出为开发适用于先进涡轮机发动机、核反应堆和高超声速飞行器等极端环境的新型高熵陶瓷材料开辟了广阔前景。作为一种新型高熵陶瓷,高熵金属硼化物具有高硬度、高温强度、低热导率和抗辐照性能,适用于航空航天等领域。本文详细综述了高熵金属硼化物粉体及其陶瓷的制备技术,评估了各种方法的优缺点。通过对近几年国内外在超硬陶瓷和超高温陶瓷领域研究进展的概述,揭示了高熵金属硼化物在材料科学中的前沿地位。最后,对高熵金属硼化物的未来研究方向(如先进粉体制备技术、高效陶瓷烧结技术、机器学习和计算机模拟等)进行了深入探讨,为促进其制备、性能提升和广泛应用提供科学依据和技术支持。

关键词:高熵金属硼化物;粉体制备;陶瓷烧结;结构特性;超硬陶瓷;超高温陶瓷

Research Progress in Preparation and Properties of High-Entropy Metal Boride Ultra-High Temperature Ceramics

2.School of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China

3.College of Equipment Management and Support, Engineering University of PAP, Xi’an 710086, China

[ABSTRACT] The concept of multi-principal elements has opened up prospects for the development of new high-entropy ceramics (HECs) suitable for extreme application environments such as advanced turbine engines, nuclear reactors, and hypersonic flight vehicles. High-entropy metal borides (HEBs), as a new type of HECs, have high hardness, high-temperature strength, low thermal conductivity, and radiation resistance, making them suitable for use in the aerospace field. This study provides a detailed review of the preparation technologies of HEBs powders and ceramics, evaluating the advantages and disadvantages of different preparation methods. By reviewing the latest research progress in the field of super-hard ceramics and ultra-high temperature ceramics at home and abroad, the advanced position of HEBs in materials science is revealed. Future research directions of HEBs, such as advanced powder preparation technology, efficient ceramic sintering technology, machine learning, and computer simulation are discussed. This review provides scientific basis and technical support for promoting preparation, performance improvement and wide application of HEBs.

Keywords: High-entropy metal borides (HEBs); Powder preparation; Ceramic sintering; Structural characteristics; Super-hard ceramics; Ultra-high temperature ceramics

引文格式:李峻西, 段娟, 刘镇源, 等. 高熵金属硼化物超高温陶瓷制备及性能研究进展[J]. 航空制造技术, 2025, 68(3): 102–116.

LI Junxi, DUAN Juan, LIU Zhenyuan, et al. Research progress in preparation and properties of high-entropy metal boride ultra-high temperature ceramics[J]. Aeronautical Manufacturing Technology, 2025, 68(3): 102–116.

通信作者:张达,讲师,主要从事等离子体冶金、材料制备与改性等方面的研究。梁风,教授,主要从事高能量密度储能器件及材料、等离子体制备和改性纳米材料等方面的研究。

基金项目:国家自然科学基金项目(12175089,12205127);云南省重点研发计划项目(202103AF140006);云南省基础研究计划项目(202001AW070004,202301AS070051,202301BE070001–052,202401AT070329);云南省“兴滇英才支持计划”产业创新人才(KKXY202252001);云南省“兴滇英才支持计划”青年人才(KKXX202452067)。

在工作过程中,下一代涡轮发动机和高超音速飞行器鼻锥、前缘等部件的表面温度可达2000 ℃以上[1]。为了满足在超高温环境中工作的要求,材料须具备优异的物理和化学性能,例如对各种外部刺激(蠕变、热冲击、氧化或高温下的辐射损伤等)具有优异的抵抗力。目前使用的材料包括不锈钢、镍基高温合金和难熔金属,但不锈钢高温强度不足、镍基高温合金耐高温性能不够、难熔金属加工困难,因此上述几种材料难以完全满足高温下的综合性能要求[2–4]。

高熵陶瓷(High-entropy ceramics,HECs)是一类新型陶瓷,由4种及以上金属元素和氧、硼、碳、氮等非金属元素组成,金属原子比相等或接近相等。HECs独特的结构和成分赋予该材料热力学高熵效应、结构方面的晶格畸变效应、动力学迟滞扩散效应和性能方面的“鸡尾酒”效应,使得HECs具备高硬度、耐腐蚀、优异的抗氧化性及良好的热稳定性等性能[5],在超高温结构材料、电催化、电池材料、切削工具等领域具有巨大的应用潜力[6–9]。HECs包括高熵金属氧化物[10]、高熵金属硼化物[11]、高熵金属碳化物[12]和高熵金属氮化物[13]。其中,高熵金属硼化物(High-entropy metal borides,HEBs)通常为AlB2型结构(P6/mmm),而WB2为ReB2型结构(P63/mmc)[14]。AlB2型的HEBs由硼层(B)和金属层(M)交替构成,可以产生丰富的成键方案,包括M—M金属键、M—B离子键和B—B共价键。M—M金属键的自由电子在金属原子层中移动,使HEBs具有金属特性和良好的导热性;M—B离子键可提高HEBs的化学稳定性;B—B共价键能提高HEBs的硬度[15]。与单金属硼化物相比,HEBs具有更好的抗氧化性和更高的硬度[16],可应用于超燃冲压发动机部件[17]、高超音速飞行器前缘[18]、高超声速飞行器热防护结构[19]和太阳能聚光器中[20]。

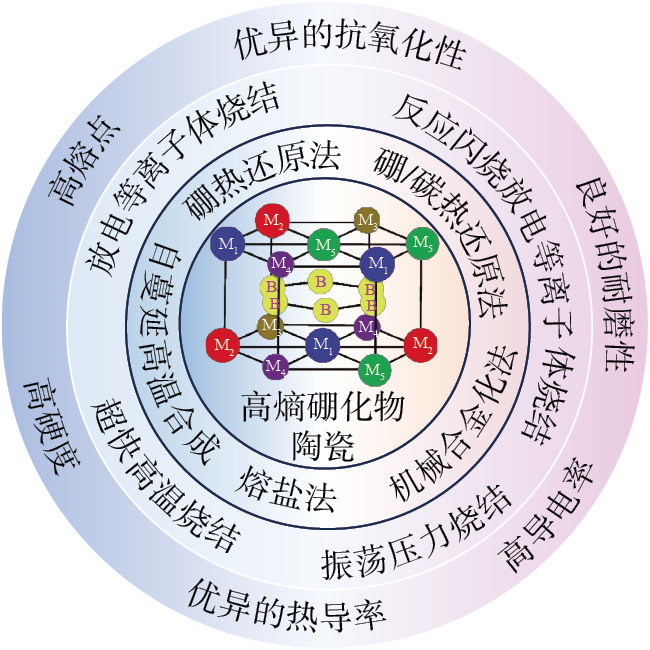

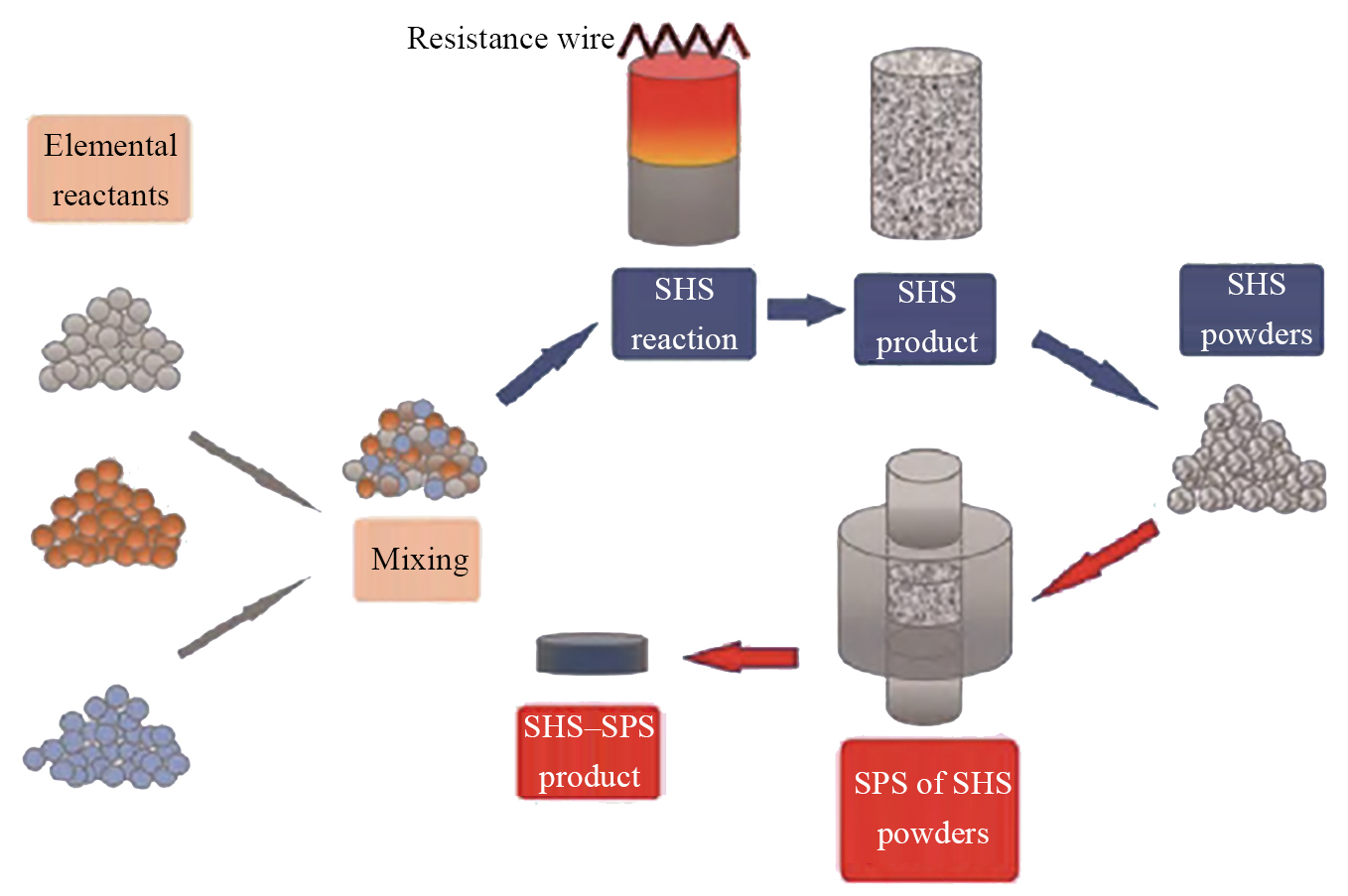

本文综述了国内外近几年在HEBs领域的研究进展,如图1所示,总结了HEBs粉体的制备方法;HEBs陶瓷的烧结技术,如放电等离子体烧结(Spark plasma sintering,SPS)、反应闪烧放电等离子体烧结(Reactive spark plasma sintering,RSPS)、振荡压力烧结(Oscillatory pressure sintering,OPS)和超快高温烧结(Ultrafast high-temperature sintering,UHS)技术;HEBs的硬度和抗氧化性能;并对其制备与特性机理进行深入分析。此外,对HEBs陶瓷的研究进展和应用前景进行展望,为改善HEBs的性能提供支撑。

图1

Fig.1

1

随着材料科学的发展,HEBs因其独特的组成和性能而受到广泛关注和研究。具有高纯度、小粒径和均匀元素分布的粉体是制备高致密度和优异性能HEBs陶瓷的关键。因此,开发有效的制备方法对于推动HEBs的商业化和工业化至关重要。目前HEBs粉末的制备方法有机械合金化法、硼热还原法、硼/碳热还原法、自蔓延高温合成和熔盐法等。

1.1

机械合金化法通过高能球磨机使粉末长时间被冲击、碰撞,反复产生冷焊和断裂,从而促进粉末颗粒中原子的扩散,最终获得均匀的固溶体或化合物[16]。Gild等[16]采用单金属硼化物为原料,通过高能球磨首次制备了7种高致密度的HEBs,分别为(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)B2、(Hf0.2Zr0.2Ta0.2Mo0.2Ti0.2)B2、(Hf0.2Zr0.2Mo0.2Nb0.2Ti0.2)B2、(Hf0.2Mo0.2Ta0.2Nb0.2Ti0.2)B2、(Mo0.2Zr0.2Ta0.2Nb0.2Ti0.2)B2、(Hf0.2Zr0.2W0.2Mo0.2Ti0.2)B2和(Hf0.2Zr0.2Ta0.2Cr0.2Ti0.2)B2。Razumov等[21]以Ti、Nb、Hf、Zr和Ta粉末为原料,通过机械球磨制得TiZrHfNbTa合金,随后将TiZrHfNbTa合金与B粉混合均匀,采用SPS烧结制得(Ti,Zr,Hf,Nb,Ta)B2陶瓷材料,但该陶瓷含有HfO2和ZrO2杂质。Yang等[22]通过高能球磨辅助硼/碳热还原法在1600 ℃下制得(W0.2V0.2Ta0.2Nb0.2Ti0.2)B2超细粉末,当B4C质量分数超过10%时,粉末平均粒径为150 nm。机械合金化法的缺点是,在高能球磨过程中粉体容易受到研磨介质污染,同时粉末附着在球磨罐内壁,导致最终产物的纯度和产量低。

1.2

硼热还原法是合成金属硼化物最简单的方法,其原料为金属氧化物和B粉,利用B粉将金属氧化物还原成金属硼化物[23–25]。与其他方法相比,该方法所得产物不含金属或碳杂质,副产物B2O3可通过热水或酒精洗涤被去除,因此产物具有较高的纯度[26]。Liu等[27]采用HfO2、Nb2O5、Ta2O5、ZrO2、TiO2和B粉作为原料,在1973 K的温度下合成了平均粒径为310 nm的(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)B2粉末。

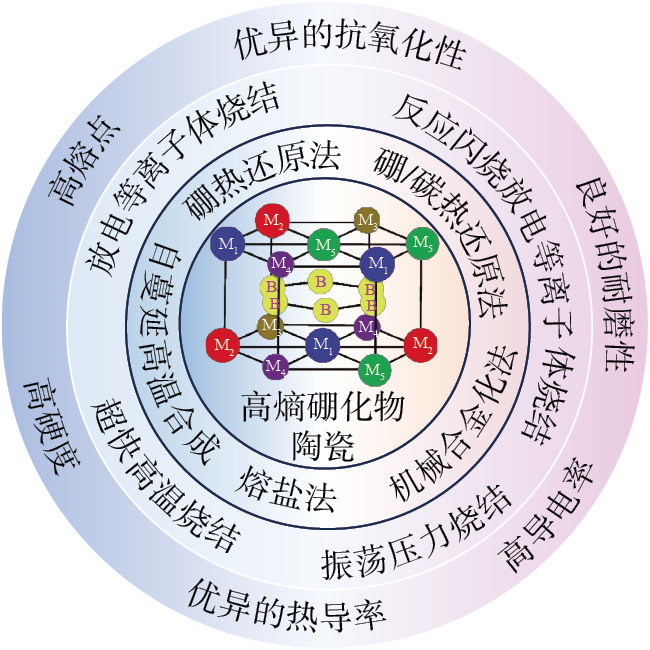

Wen等[28]将B粉和过渡金属氧化物(MeOx)混合均匀,通过自制超高温超导装置,制得耐2000 ℃高温的超高强度和高绝热多孔HECs。如图2所示,原料发生硼热还原反应,在几s内生成了含W、Hf等金属的硼化物和HEBs的混合产物。反应过程中,由于B2O3的挥发导致产物中留下大量孔洞,通过将产物研磨成粉末,从而破坏产物中的大孔,细孔则被保留。随后,混合产物在超高温超导装置中进行烧结反应,在晶粒之间形成牢固的连接。最后,含W等金属的硼化物、含Hf等金属的硼化物和HEBs的混合产物发生固溶反应,形成单相的HEBs陶瓷材料。

Fig.2

1.3

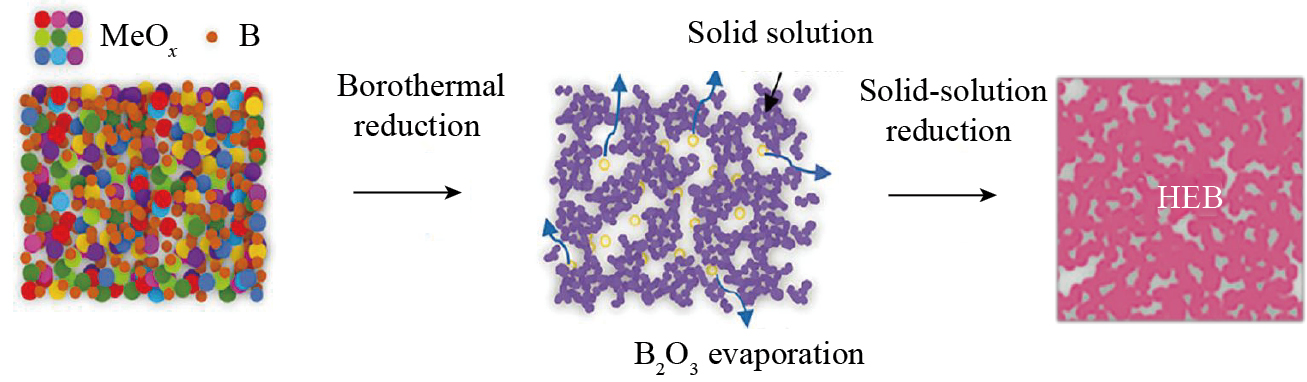

硼/碳热还原法是目前制备金属硼化物的商业方法之一,主要采用金属氧化物、B4C和碳粉为原料[29–32]。与硼热还原法相比,硼/碳热还原法成本较低,但合成的产物含有碳杂质[33]。Liu等[34]以HfO2、Nb2O5、Ta2O5、ZrO2、TiO2和B粉为原料,探究B4C含量对产物纯度的影响,在2073 K下添加40%(质量分数)的B4C,成功制得氧含量低(质量分数为0.49%)和平均粒径小(260 nm)的(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)B2粉体。Dang等[35]采用絮凝沉淀法和硼/碳热还原法制得粒径为(495±126) nm的(Ti0.2Zr0.2Nb0.2Mo0.2Hf0.2)B2粉体,在0.3~2.5 µm波长范围内,HEBs具有接近黑体辐射的性能,热发射率≥95%,优于单金属二硼化物,其制备机理如图3所示。可知,在1100~1200 ℃时,原料通过硼/碳热还原生成(Zr,Hf)B2和(Ti,Nb,Mo)B2中间二硼化物。三元(Ti,Nb,Mo)B2固溶体的形成是由MoB2、NbB2和TiB2的原子半径相似所致,TiB2和MoB2的晶格参数较小,扩散系数较高,因此容易扩散到NbB2晶格中。此外,HfB2和ZrB2具有相似的原子半径和化学相似性,因此具有较高的混合倾向,易形成(Zr,Hf)B2固溶体。在1400 ℃时,(Zr,Hf)B2的阳离子取代了占据(Ti,Nb,Mo)B2主晶格的阳离子元素位点,最终在1700 ℃时形成单相HEBs固溶体。

Fig.3

1.4

自蔓延高温合成(SHS)是一种利用反应物间化学反应热的自加热和自传导作用而合成材料的技术,具有制备时间短、生产效率高和能耗低等特点,是一种合成金属硼化物的高效方法[36]。Tallarita等[37]以Hf、Mo、Ta、Nb、Ti和B粉为原料,通过SHS成功合成了(Hf,Mo,Ta,Nb,Ti)B2粉体,平均粒径为3.71 μm,制备过程如图4所示,通过电阻丝对原料进行加热,随后反应以燃烧波的形式扩散至所有原料。Meng等[38]以金属氧化物、B2O3和Mg为原料,利用SHS方法制备了70种HEBs,通过机器计算了鲍林电负性差、平均体积、平均体积模量和密度差,发现鲍林电负性差是合成反应中最显著的特征,该值越小越容易合成HEBs。结果表明,当鲍林电负性差<5.5时,容易合成单相的HEBs;当鲍林电负性差>6.2时,很难合成单相HEBs;而当鲍林电负性差在5.5~6.2之间时,难以判断合成单相HEBs的难易程度;该结论与前人的研究结果一致。Yu等[39]以金属氧化物、B2O3和Mg粉为原料,NaF为熔盐介质,采用SHS方法制备了6种HEBs,其平均粒径在85~95 nm的范围内;通过尺寸差异因子和绝热温度的计算,分析了HEBs自蔓延高温合成的可能性,发现当尺寸差异因子>3.6时,很难形成单一的HEBs固溶体;此外原料体系的绝热温度均大于1800 K,满足反应自发进行的条件,此方法的原料粉体转化率高达96%,但产物粉体烧结后致密度低,力学性能欠佳。

Fig.4

1.5

熔盐法是一种制备粉体材料的技术,其基本原理是利用熔点较低的无机盐(如氯化钠(NaCl)、氯化钾(KCl)和氯化镁(MgCl2)等)作为熔融介质,在高温下为化学反应提供液相环境,具有合成温度较低、反应时间较短、合成的粉体粒径细小等优点。Zhao等[40]采用金属粉末和B粉为原料,以NaCl为熔盐介质,探究了NaCl和原料摩尔比对产物的影响,将NaCl与原料研磨12 h后,以10 ℃/min的速率升温至1500 ℃,在氩气气氛中保温5 h,随后将合成的样品在80 ℃的去离子水中反复洗涤以去除残留的NaCl,最终制得平均粒径为2.76 μm的(V0.2Cr0.2Mo0.2W0.2Ni0.2)B粉体。Liu等[25]以金属氧化物、B粉和KCl为原料,在1423 K、氩气气氛中保温0.5 h,随后将产物浸泡在去离子水和无水乙醇中,通过过滤器去除KCl和B2O3,制得由几十个纳米棒(直径20~30 nm、长度100~200 nm)组成的纳米花结构(Ta0.2Nb0.2Ti0.2W0.2Mo0.2)B2粉体。

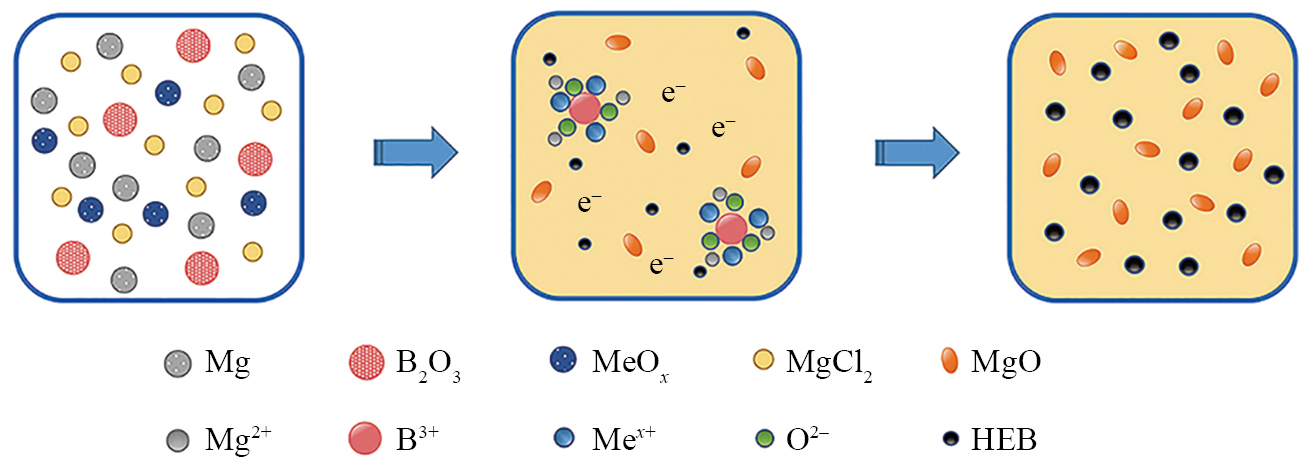

Ye等[41]以金属氧化物、B2O3和Mg粉为前驱体,以MgCl2为熔盐介质,制得(Zr0.25Ta0.25Nb0.25Ti0.25)B2、(Hf0.25Ta0.25Nb0.25Ti0.25)B2、(Hf0.25Zr0.25Ta0.25Nb0.25)B2和(Ta0.25Nb0.25Ti0.25Cr0.25)B2 4种HEBs粉体,平均粒径分别为28 nm、40 nm、56 nm和47 nm,在制备过程中加入过量(摩尔百分比200%)B2O3和过量(摩尔百分比80%)Mg补偿高温下的挥发,以10 K/min的升温速度加热至1273 K,然后在氩气中保温0.5 h。随后,在去离子水和无水乙醇中浸泡反应产物,通过过滤器去除MgCl2和B2O3,然后在室温下用质量分数30%的NH4Cl浸出48 h,去除MgO副产物。图5[41]为MeOx(金属氧化物)、B2O3和Mg体系在MgCl2熔盐中制备HEBs粉体的机理图。首先,MgCl2在高温下融化,为体系提供液相环境。然后,MeOx和B2O3在MgCl2中溶解,生成可移动的阳离子(Me2+和B3+)和阴离子(O2−)。同时,Mg在MgCl2中解离成移动阳离子(Mg2+)和离域电子(e−)。由于B2O3在MgCl2中的溶解度比在MeOx的小,导致Me2+移动到B3+表面,形成HEBs分子。当熔盐介质中HEBs分子的浓度达到过饱和状态时,HEBs分子从熔盐中析出并成核生长,最终形成纳米粉体。此方法虽然具有反应温度低、时间短、产物粒径小的优点,但产物中的盐和其他副产物杂质的除杂过程十分复杂,造成大量的废料排放。

图5

Fig.5

表1[21,25,27,31–32,34–35,39–48]对比并总结了几种HEBs制备方法的优缺点及研究实例。

表1

Table 1

| 制备方法 | 优点 | 缺点 | 原料 | 反应条件 | 粒径 | 文献 |

|---|---|---|---|---|---|---|

| 机械合金化法 | 成本低 | 产物碳含量高、粒径大 | Ti、Nb、Hf、Zr、Ta和B | 高能球磨7.5 h | (18.6±0.4)µm | [21] |

| Fe、Co、Ni、Al、Cr和B | 高能球磨60 h | 33 μm | [42] | |||

| 硼热还原法 | 反应温度低、产物粒径小 | 硼价格贵 | HfO2、Nb2O5、Ta2O5、ZrO2、TiO2和B | 1973 K,1 h | 310 nm | [27] |

| ZrO2、TiO2、Nb2O5、MoO3和B | 2023 K,2.5 h,球磨破碎 | 45.3 nm | [43] | |||

| HfO2、Nb2O5、Ta2O5、ZrO2、TiO2和B | 1873 K,1 h | 280 nm | [44] | |||

| HfO2、ZrO2、Nb2O5、TiO2、MoO3和B | 1873 K,1 h | 360 nm | [44] | |||

| HfO2、ZrO2、Ta2O5、TiO2、MoO3和B | 1873 K,1 h | 540 nm | [44] | |||

| 硼/碳热还原法 | 成本低 | 产物碳含量高、粒径大 | HfO2、Nb2O5、Ta2O5、ZrO2、TiO2、B和B4C | 2073 K,1 h | 260 nm | [34] |

| ZrCl4、HfCl4、TiCl4、NbCl5、MoCl5、H3BO3、C6H14O6、AcOH、B和C | 2173 K,2 h | (495±126) nm | [35] | |||

| 金属醇盐、硼酸酯和树脂 | 2073 K,4 h | 348 nm | [45] | |||

| HfO2、Nb2O5、Ta2O5、TiO2、ZrO2、B4C和C | 1923 K,2 h | 500 nm | [31] | |||

| HfO2、ZrO2、TiO2、MoO3、WO3、B4C和C | 1873 K,1 h | 390 nm | [32] | |||

| HfO2、ZrO2、Nb2O5、Ta2O5、TiO2、B4C、C | 1923 K,2 h/2273 K,1 h | 310 nm | [46] | |||

| 自蔓延高温合成 | 反应时间短、能耗低 | 反应过程 热效应强、存在副产物MgO | Hf、Mo、Ta、Nb、Ti和B | 点燃 | 3.71 μm | [37] |

| Ta2O5、Nb2O5、TiO2、B2O3、Mg和NaF | 点燃 | 95 nm | [39] | |||

| Ta2O5、Nb2O5、ZrO2、B2O3、Mg和NaF | 点燃 | 94 nm | [39] | |||

| Ta2O5、Nb2O5、TiO2、ZrO2、B2O3、Mg和NaF | 点燃 | 92 nm | [39] | |||

| Ta2O5、Nb2O5、Cr2O3、ZrO2、B2O3、Mg和NaF | 点燃 | 90 nm | [39] | |||

| Ta2O5、Nb2O5、Cr2O3、TiO2、ZrO2、B2O3、Mg和NaF | 点燃 | 87 nm | [39] | |||

| Ta2O5、Nb2O5、Cr2O3、TiO2、ZrO2、HfO2、B2O3、Mg和NaF | 点燃 | 85 nm | [39] | |||

| 熔盐法 | 合成温度低、反应时间短、产物粒径小 | 产物中盐和副产物的除杂过程复杂 | HfO2、ZrO2、B、NaCl/KCl | 1423 K,1 h | 185 nm | [47] |

| Ta2O5、Nb2O5、TiO2、B、NaCl/KCl | 1373 K,1 h | 直径20~30 nm,长度100~200 nm纳米棒 | [48] | |||

| Nb2O5、Ta2O5、TiO2、MoO3、WO3、B和KCl | 1423 K,0.5 h | 直径20~30 nm,长度100~200 nm纳米棒 | [25] | |||

| V、Cr、Mo、W、Ni、B和NaCl | 1773 K,5 h | 2.76 μm | [40] | |||

| ZrO2、Nb2O5、Ta2O5、TiO2、B2O3、Mg和MgCl2 | 1273 K,0.5 h | 28 nm | [41] | |||

| HfO2、Nb2O5、Ta2O5、TiO2、B2O3、Mg和MgCl2 | 1273 K,0.5 h | 40 nm | [41] | |||

| HfO2、ZrO2、Nb2O5、Ta2O5、B2O3、Mg和MgCl2 | 1273 K,0.5 h | 56 nm | [41] | |||

| Cr2O3、Nb2O5、Ta2O5、TiO2、B2O3、Mg和MgCl2 | 1273 K,0.5 h | 47 nm | [41] |

2

为了实现HEBs陶瓷生产的高效率和可持续性,当前的研究趋势集中在开发创新的烧结技术方面,以实现更短的烧结周期和更低的能耗;致力于降低生产成本和对环境的污染,推动HEBs陶瓷材料在工业规模应用中的可行性。随着新型烧结方法的不断涌现,如SPS[49–50]、UHS[51]、RSPS[52]和OPS[53]等,HEBs陶瓷的制备正朝着更加高效和环境友好的方向发展,这些先进的烧结技术通过优化材料的致密化过程,不仅显著缩短了烧结时间,还能有效降低烧结温度[54]。

2.1

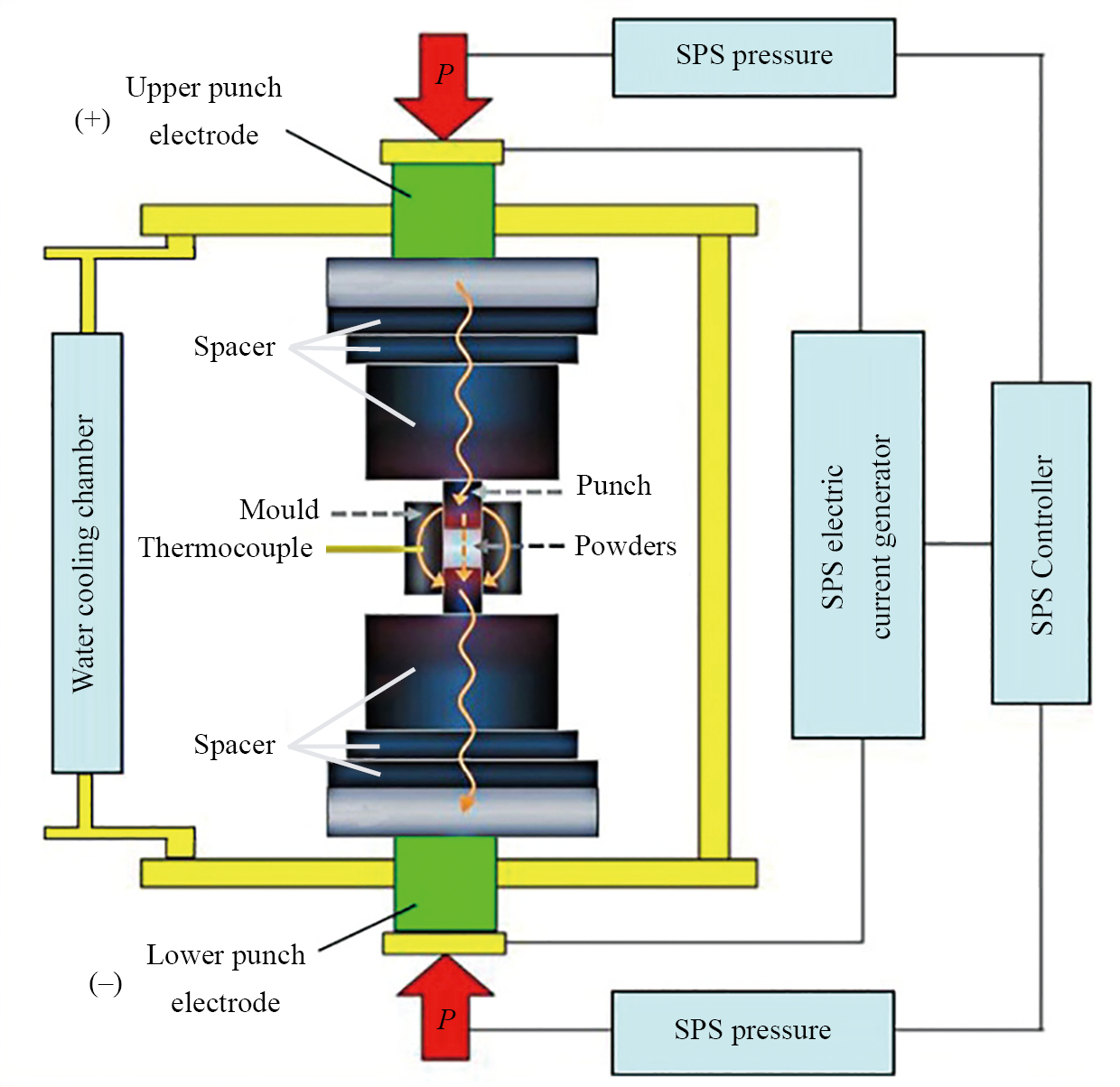

SPS利用低电压、高电流的直流脉冲电流直接对粉末进行加压烧结。脉冲电流在粉末颗粒间产生放电等离子体,使得烧结体内部各个颗粒均匀地产生焦耳热,从而快速获得致密化的陶瓷材料[55]。SPS装置如图6所示[56],该方法具有加热均匀、反应时间短和冷却速度快(300 ℃/min)等优势,适用于制备非化学计量化合物。

Fig.6

Yang等[57]利用硼/碳热还原法结合SPS工艺,在1800 ℃条件下烧结10 min,制得致密度为94%、维氏硬度为(25.34±2.6)GPa的(Hf0.2Zr0.2Ta0.2V0.2Nb0.2)B2陶瓷材料。Kombamuthu等[58]采用硼/碳热还原法在1800 ℃下制备(Ti0.2Zr0.2Hf0.2Nb0.2Ta0.2)B2高熵粉体,随后将SiC加入到粉体中,在1900 ℃条件下采用SPS制得(Ti0.2Zr0.2Hf0.2Nb0.2Ta0.2)B2–SiC复合陶瓷。加入SiC提高了复合陶瓷的致密度,当SiC体积分数为20%时,复合陶瓷具有优异的性能:维氏硬度(22.28±0.25)GPa、抗弯强度(750.21±43.23)MPa、断裂韧性(4.12±0.2)MPa·m1/2、杨氏模量(495.3±0.3)GPa和动态抗氧化性0.02 mg/(cm2·s)。Zhang等[59]通过硼/碳热还原反应,在1600 ℃、1 h条件下制得(Hf,Zr,Ta,Cr,Ti)B2粉体,随后利用SPS工艺在2000 ℃、30 MPa的条件下烧结10 min制得HEBs陶瓷,研究人员还探究了Cr含量对HEBs陶瓷性能的影响,陶瓷硬度随着Cr含量的增加而降低,Cr原子分数为15%的HEBs陶瓷具有最高的相对密度(99.8%)。

2.2

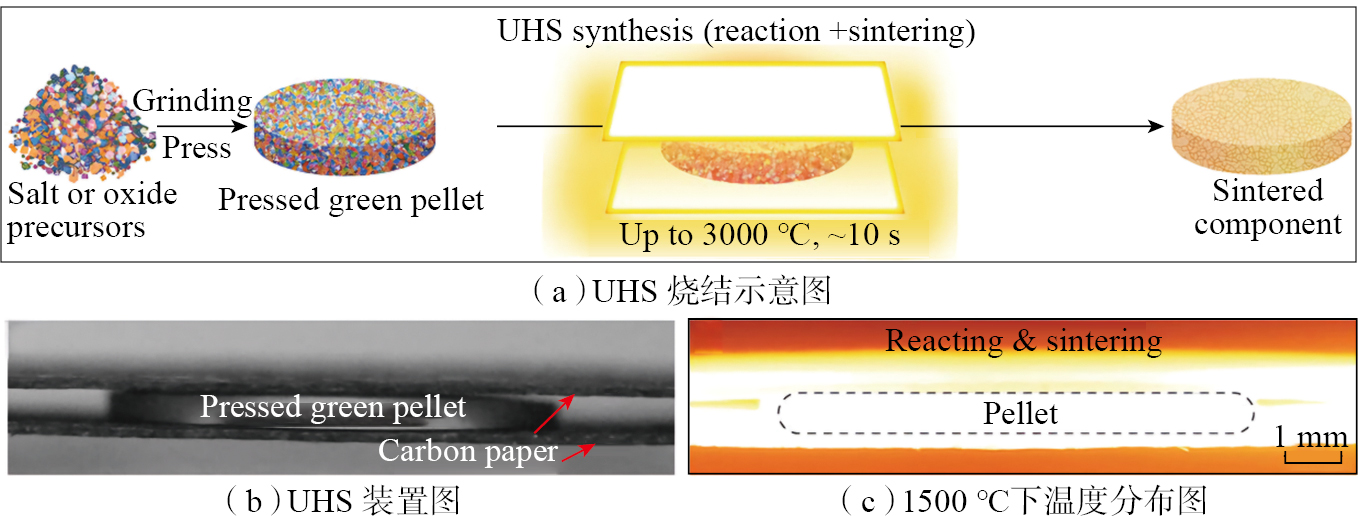

UHS技术是一种“颠覆性”的材料制备方法,在电流通过石墨毡时产生焦耳热,在不到10 s的时间内达到极快的加热速率(约103~104 ℃/min)和高烧结温度(高达3000 ℃),从而完成陶瓷材料的快速烧结[60]。UHS烧结陶瓷的流程及装置如图7所示[61],在3000 ℃高温下,样品在10 s内烧结成致密的陶瓷材料,速度远超大多数传统炉(图7(a));将前驱体粉末压成块,夹在两个石墨毡之间,通过辐射和传导快速加热颗粒(图7(b));从图7(c)可以看出,石墨毡之间形成了均匀的高温环境,有利于快速烧结或反应烧结。

Fig.7

De Bona等[62]采用UHS对ZrB2粉末进行致密化烧结,在电流为35 A的条件下烧结120 s后,材料致密度达到85.8%;随后,在ZrB2中加入10%(质量分数)的B4C作为助烧剂,在相同条件下,材料致密度提高至97.5%;当电流达到35 A时,体系内产生富含B4C的液相,引发液相烧结,样品的维氏硬度和致密度分别达到17.8 GPa和97.5%。Mondal等[63]采用UHS研究了ZrB2的烧结行为,加热速率高达103~104 ℃/min,在真空条件下烧结60 s所得产品的理论密度大于90%,此外烧结密度和晶粒尺寸均随着烧结时间的延长而增大,分别从烧结10 s时的75%和(2.7±1.1) μm增大到烧结60 s时的93%和(19.0±8.4) μm。Xie等[64]将UHS与液相辅助烧结相结合,在快速升温至3000 K并保持2 min的条件下制得(Ti0.2Ta0.2Mo0.2W0.2Zr0.2)B2–B4C复合陶瓷材料,研究发现,在反应过程中形成了ZrB12共晶液,填充在HEBs与B4C之间的空隙中,从而在短时间内烧结出致密的陶瓷材料。研究还发现,当压痕载荷为0.49 N时,复合陶瓷的硬度显著提高,达到36.4 GPa;当压痕载荷增加到9.8 N时,复合陶瓷的硬度仍保持在24.4 GPa,高于不含B4C和ZrB12的HEBs陶瓷。UHS法可以克服陶瓷低扩散系数导致的陶瓷致密度低的问题,有效促进陶瓷的致密化。

2.3

OPS最早由Xie等[65]于2014年报道,该技术以热压烧结为基础,采用振荡压力代替热压烧结中的静压,其原理是在保持一定恒定压力的基础上,叠加一个频率和振幅均可调节的振荡压力,这种压力变化不仅促进了粉末颗粒之间的重结晶和扩散,还有助于提高材料的致密度和均匀性,从而改善最终产品的力学性能和微观结构。Li等[66]以ZrB2、HfB2、TaB2、NbB2和MoB2为原料,在1900 ℃、振荡压力25~35 MPa、振荡频率10 Hz下烧结1 h,制得(Zr0.2Ta0.2Nb0.2Hf0.2Mo0.2)B2高熵陶瓷,其致密度为96.6%,硬度最高为(24.0±1.0)GPa,热导率仅为12. 2 W/(m·K),远低于ZrB2(120 W/(m·K)),具有良好的隔热性能。

2.4

RSPS将传统SPS技术与反应烧结相结合,使得高熵化与烧结同时发生,缩短了制备时间,降低了烧结温度,提高了最终产物的致密度。Gild等[67]采用RSPS技术,在120 s内成功烧结了高熵二硼化物(Hf0.2Zr0.2Ta0.2Nb0.2Ti0.2)B2,试验发现,添加3%(质量分数)的C可以促进高熵二硼化物相的形成和均匀化,RSPS技术可使最终产品的相对密度超过99%。Tallarita等[68]将SHS和RSPS技术结合,以金属粉末和B粉为原料,首先利用SHS制得(Hf0.2Mo0.2Ta0.2Nb0.2Ti0.2)B2,随后在1950 ℃、20 MPa的条件下进行RSPS反应(20 min),得到致密度为92.5%的HEBs陶瓷材料,通过SHS制备烧结原料,极大地缩短了烧结时间,提高了烧结效率。

对HEBs不同烧结方法的优缺点进行总结,如表2所示。

表2

Table 2

| 烧结方法 | 优点 | 缺点 |

|---|---|---|

| SPS | 加热均匀,烧结时间短 | 烧结产品尺寸小、数量有限,成本高 |

| UHS | 加热和冷却速度快,烧结温度高,烧结时间短,可批量烧结 | 烧结产品尺寸小 |

| OPS | 利于气孔排除,产品致密度高 | 烧结产品尺寸小、数量有限 |

| RSPS | 可原位烧结,加热均匀,烧结时间短 | 烧结产品尺寸小、数量有限,成本高 |

3

随着现代工业对材料性能要求的日益提高,特别是在高温、高压、高辐射等极端环境下的应用需求,传统的单一成分材料已逐渐难以满足这些要求。HEBs凭借其独特的多元素组成和卓越的综合性能,受到研究人员的广泛关注。

3.1

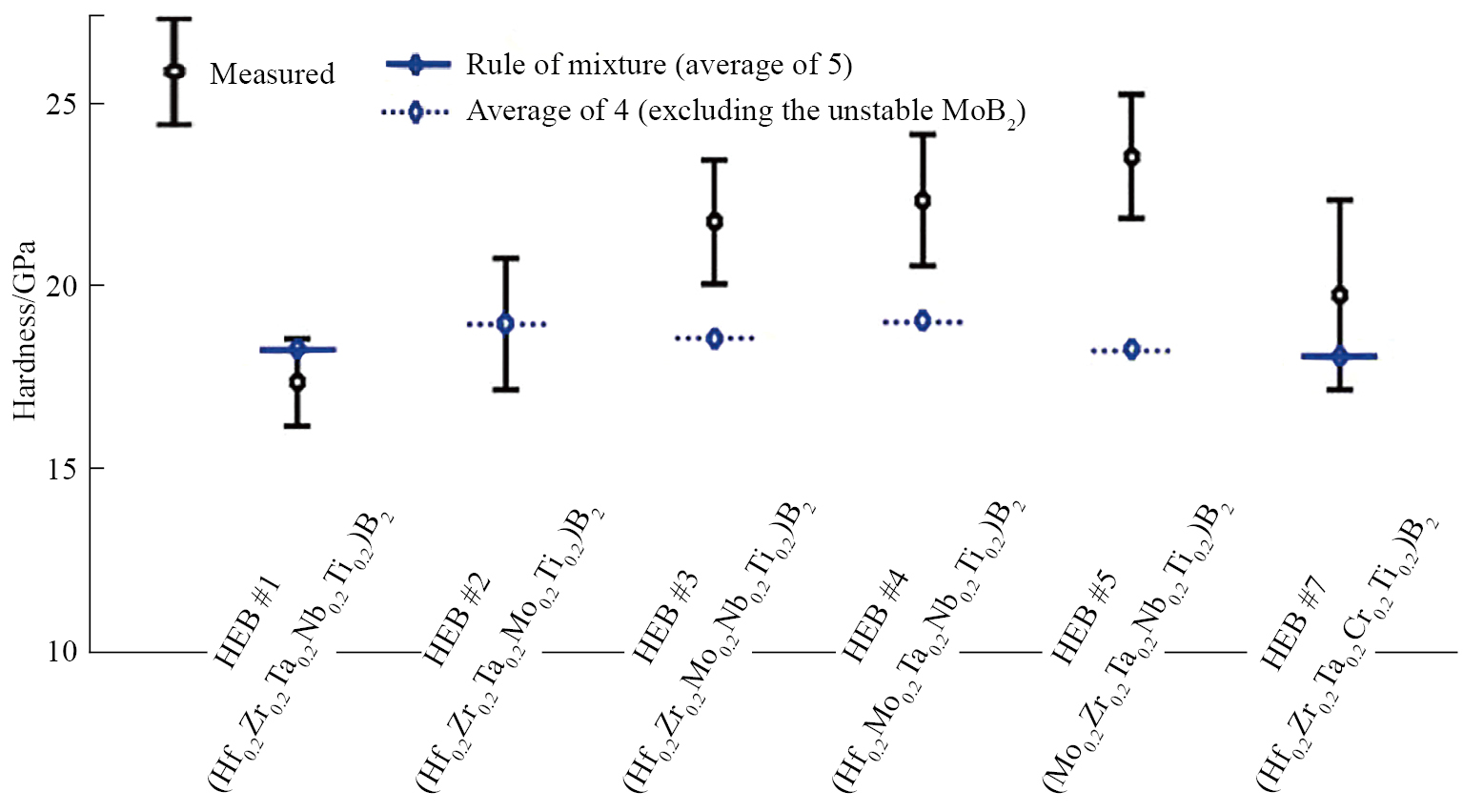

HEBs具有独特的组成和微观结构,展现出一些超越传统陶瓷的物理性能,其中理论硬度的提高是HEBs力学性能研究中的关键点。理论上,HEBs的硬度可通过考虑各组分单相材料的硬度,并根据混合规则进行计算。然而,实际结果往往比理论计算值更高。这是因为高熵材料的晶格畸变效应对陶瓷材料的结构稳定性、延展性和热膨胀性有影响,有利于提高陶瓷的硬度[69]。如图8所示,Gild等[16]制备了7种HEBs陶瓷材料,测试了其中6种HEBs陶瓷材料的硬度,发现HEBs陶瓷的实测硬度普遍高于计算结果,说明可以通过增加材料的无序度提高陶瓷材料的硬度。

Fig.8

高熵二硼化物陶瓷的烧结往往需要高温(>2000 ℃),导致陶瓷材料晶粒粗化、力学性能变差。因此,在烧结过程中通过细化晶粒也能有效提高陶瓷的硬度。Xu等[70]在1500 ℃下,以Co为添加剂,利用SPS法制备了致密度高、晶粒尺寸小的(Hf,Zr,Ta,Nb,Ti)B2陶瓷。在1500 ℃烧结温度下,HEBs相对密度仅为49.3%,将烧结温度进一步提高至2000 ℃,HEBs的相对密度仅达到94.4%。然而,当加入5%(体积分数)的Co时,在1500 ℃的烧结温度下,陶瓷材料的相对密度即可达到99.5%。在相同温度下,当Co的体积分数为10%时,HEBs的相对密度达到100.0%。这是因为在烧结过程中形成了Co–B液相,加速了产物的致密化,所得HEBs陶瓷的晶粒尺寸为0.5 μm。在1500 ℃、添加Co的条件下,制备的HEBs维氏硬度为(24.90±1.39)GPa,与2000 ℃、不添加Co所制备的HEBs相比,维氏硬度提高了20%以上。

Li等[71]发现单硼化物(CrB、MoB、和WB)具有较强的共价B—B和M—B键,因此被认为是一种新的硬质材料。Yeung等[72]发现,加入不同价电子数的元素可引发材料的晶格畸变和电子结构变化,使得TaxW1−xB的硬度明显提高,当Ta原子分数为50%时,在0.49 N的压痕载荷下,Ta0.5W0.5B的硬度(42.8 GPa)高于WB。Zhao等[73]利用较高的介电子密度和短而强的共价键,首次制得硬度高达(48.51±4.07)GPa(维氏硬度HV0.05)的(Ta0.2Cr0.2Mo0.2W0.2Ni0.2)B高熵一硼化物陶瓷,该陶瓷具有较高的相对密度(97.9%),实现了超硬低硼化物的制备。

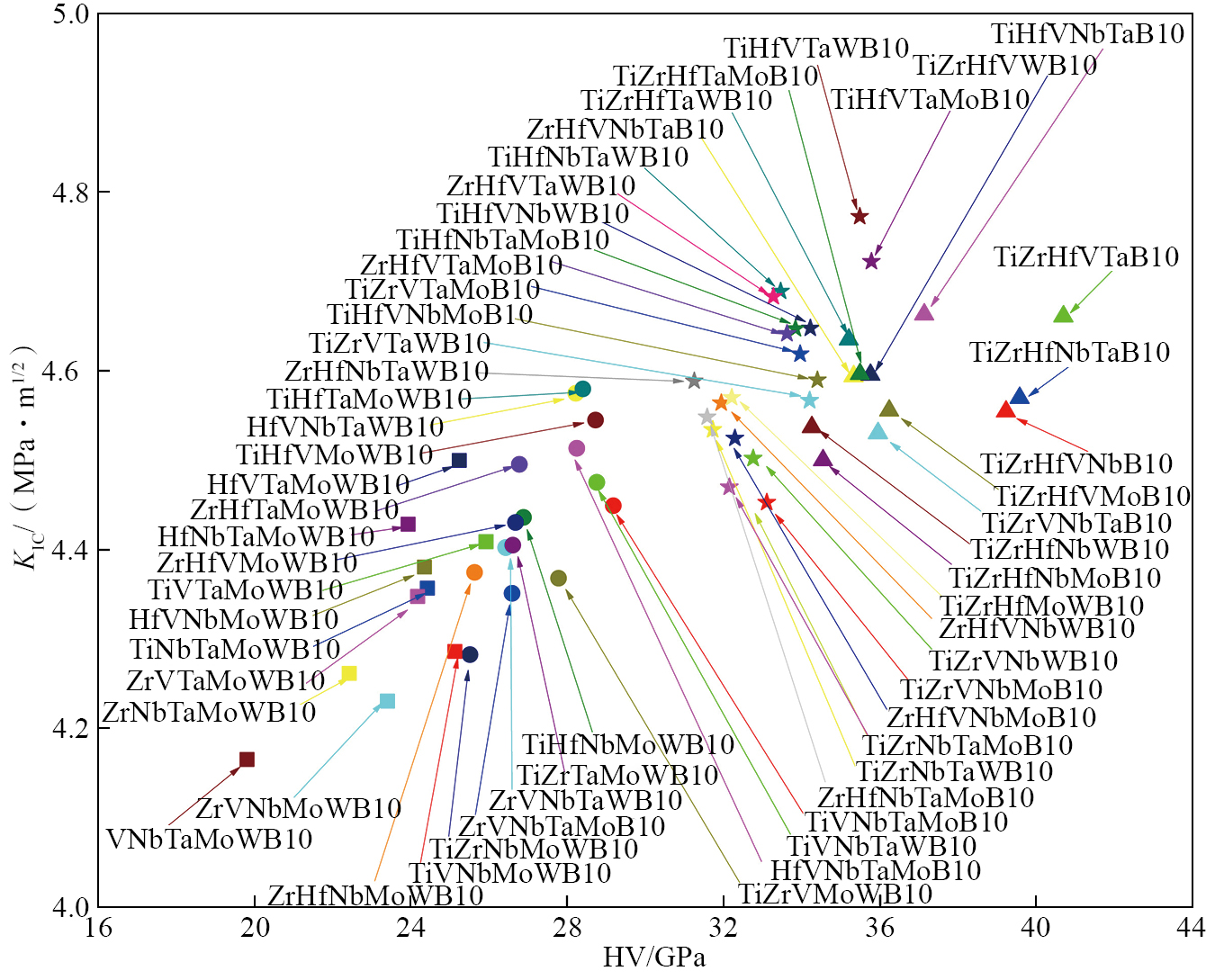

此外,通过将模拟和计算引入到HEBs的力学性能探究中,可以提高研究效率,指导试验,进行多尺度研究和高通量筛选。Lu等[74]通过机器学习和高通量密度泛函理论(DFT)计算,从149种特征和9种算法中筛选出5个最优模型,并预测了14种潜在超硬陶瓷材料的性能。Liu等[75]对56种由过渡金属(Ti、Zr、Hf、V、Nb、Ta、Mo和W)组成的等摩尔HEBs进行了DFT和热力学计算,从而预测了一系列HEBs的单相稳定性、机械性能和熔点(图9)。可以看出,56种HEBs均具有高硬度和高断裂韧性,其中,TiZrHfVTaB10((Ti0.2Zr0.2Hf0.2V0.2Ta0.2)B2)为超硬材料,硬度约为41 GPa。

图9

Fig.9

表3[44,73,76–87]总结了几种HEBs的烧结方法及所得产物的力学性能。这些研究表明,HEBs因B—B共价键的存在而具有较高硬度。通过提高致密度、组分设计和降低粉体粒径,可以进一步提高HEBs陶瓷的硬度。此外,高熵一硼化物的特殊结构为HEBs陶瓷在超硬材料领域的发展提供了新思路。

表3

Table 3

| HEBs | 烧结方法/温度/压力/时间 | 相对密度/% | 维氏硬度/GPa | 文献 |

|---|---|---|---|---|

| (Hf0.2Mo0.2Ta0.2Nb0.2Ti0.2)B2 | SPS/2000 ℃/30 MPa/10 min | 98.5 | 27.0 ± 0.4(HV0.2) | [76] |

| (Hf0.2Mo0.2Ta0.2Nb0.2Ti0.2)B2 | SPS/2000 ℃/30 MPa/10 min | 95 | 25.9±1.1(HV0.2) | [44] |

| (Hf0.2Mo0.2Ta0.2Nb0.2Ti0.2)B2–20%(体积分数)SiC | SPS/2000 ℃/30 MPa/10 min | 100 | 28.1±0.9(HV0.2) | [77] |

| (Hf0.2Zr0.2Ti0.2Ta0.2Nb0.2)B2 | SPS/2050 ℃/50 MPa/5 min | 97.9 | 26.8±1.8(HV0.2) | [78] |

| (Hf0.2Zr0.2Ti0.2Ta0.2Nb0.2)B2 | SPS/2100 ℃/50 MPa/10 min | 99.9 | 24.3±0.5(HV0.2) | [79] |

| (Hf0.2Zr0.2Ti0.2Ta0.2Nb0.2)B2 | SPS/2000 ℃/30 MPa/10 min | 96.3 | 21.7±1.1(HV0.2) | [76] |

| (Hf0.2Zr0.2Ti0.2Ta0.2Cr0.2)B2 | SPS/2000 ℃ /30 MPa/10 min | 99.2 | 28.3±1.6(HV0.2) | [44] |

| (Hf0.2Zr0.2Ti0.2Ta0.2Cr0.2)B2 | SPS/2000 ℃/50 MPa/10 min | 99.9 | 32.9±2.7(HV0.2) | [80] |

| (Hf0.2Zr0.2Ti0.2Ta0.2Cr0.2)B2 | SPS/2000 ℃/30 MPa/10 min | 99.1 | 29.3±0.9(HV0.2) | [81] |

| (Hf0.2Zr0.2Ti0.2Ta0.2W0.2)B2 | SPS/2100 ℃/50 MPa/10 min | 100 | 34.8±1.2(HV0.2) | [80] |

| (Mo0.2Ta0.2Ni0.2Cr0.2W0.2)B | 热压/2000 ℃/30 MPa/1.5 h | 97.87 | 48.51±4.07(HV0.05) | [73] |

| (V0.2Cr0.2Nb0.2Ta0.2W0.2)B | SPS/2000 ℃/50 MPa/10 min | 99.5 | 37.0±3.1(HV0.1) | [82] |

| TiB2 | SPS/1500 ℃/60 MPa/15 min | 96.7 | 27.4(HV0.0025) | [83] |

| NbB2 | SPS/1900 ℃/70 MPa/15 min | 97.7 | 20.2±1.7(HV0.1) | [84] |

| HfB2 | 热压/1000 ℃/5.5 GPa/20 min | 99.60 | 26(HV3) | [85] |

| WB2 | 热压/1500 ℃/30 MPa /1.5 h | 92.14 | 22.4±1.0 | [86] |

| SiC | 热振荡压/2000 ℃/90 MPa/2 h | 98.8 | 28.9(HV3) | [87] |

3.2

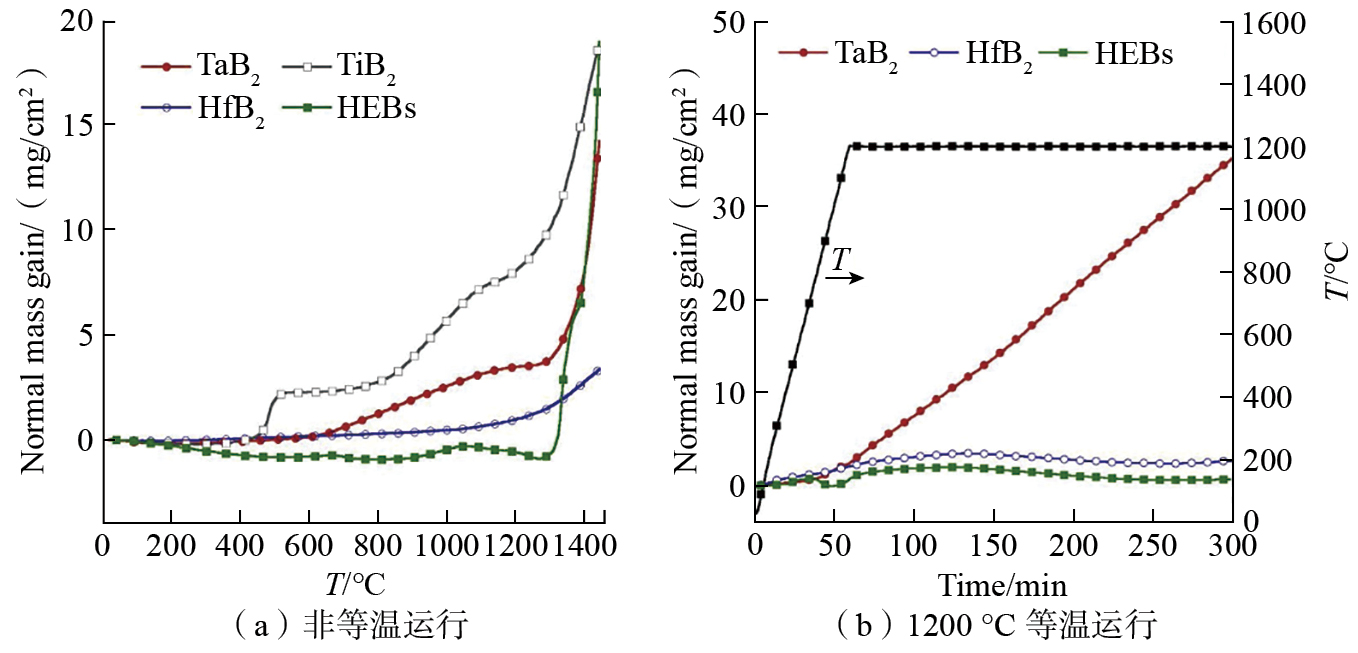

在多组元体系中,原子扩散速率慢,有助于在高温下保持材料的结构稳定性,从而提高其抗氧化性能[88–89]。此外,高熵带来的晶格畸变阻碍了裂纹扩展,提高了材料的热稳定性[90]。尽管Gild[16]制备的7种HEBs相对密度均小于93%,但抗氧化性能均优于单组分硼化物(ZrB2、TaB2、NbB2和TiB2等),(Ti0.2Zr0.2Hf0.2Nb0.2Ta0.2)B2和(Ti0.2Zr0.2Hf0.2Ta0.2Cr0.2)B2样品在1500 ℃氧化试验后仍保持原有形状,而TiB2样品完全粉碎。如前所述,Tallarita等[68]通过非等温和等温热重试验,对所得HEBs陶瓷(致密度92.5%)及利用相同制备方法制得的HfB2(相对密度92.8%)、TaB2(相对密度94.4%)和TiB2(相对密度93.1%)进行比较。从非等温热重曲线可知(图10(a)),在常温~1450 ℃的范围内,对氧化环境最敏感的是TiB2,在450 ℃时开始增重;其次是TaB2,在600 ℃时开始增重,而HfB2和HEBs样品的质量变化均较小。当温度超过1300 ℃时,HEBs出现了较大幅度的增重。等温热重试验和非等温热重试验的结果完全一致(图10(b)),HfB2和HEBs均表现出较低且稳定的氧化速率。因此,HEBs比单金属硼化物具有更优异的抗氧化性。

图10

Fig.10

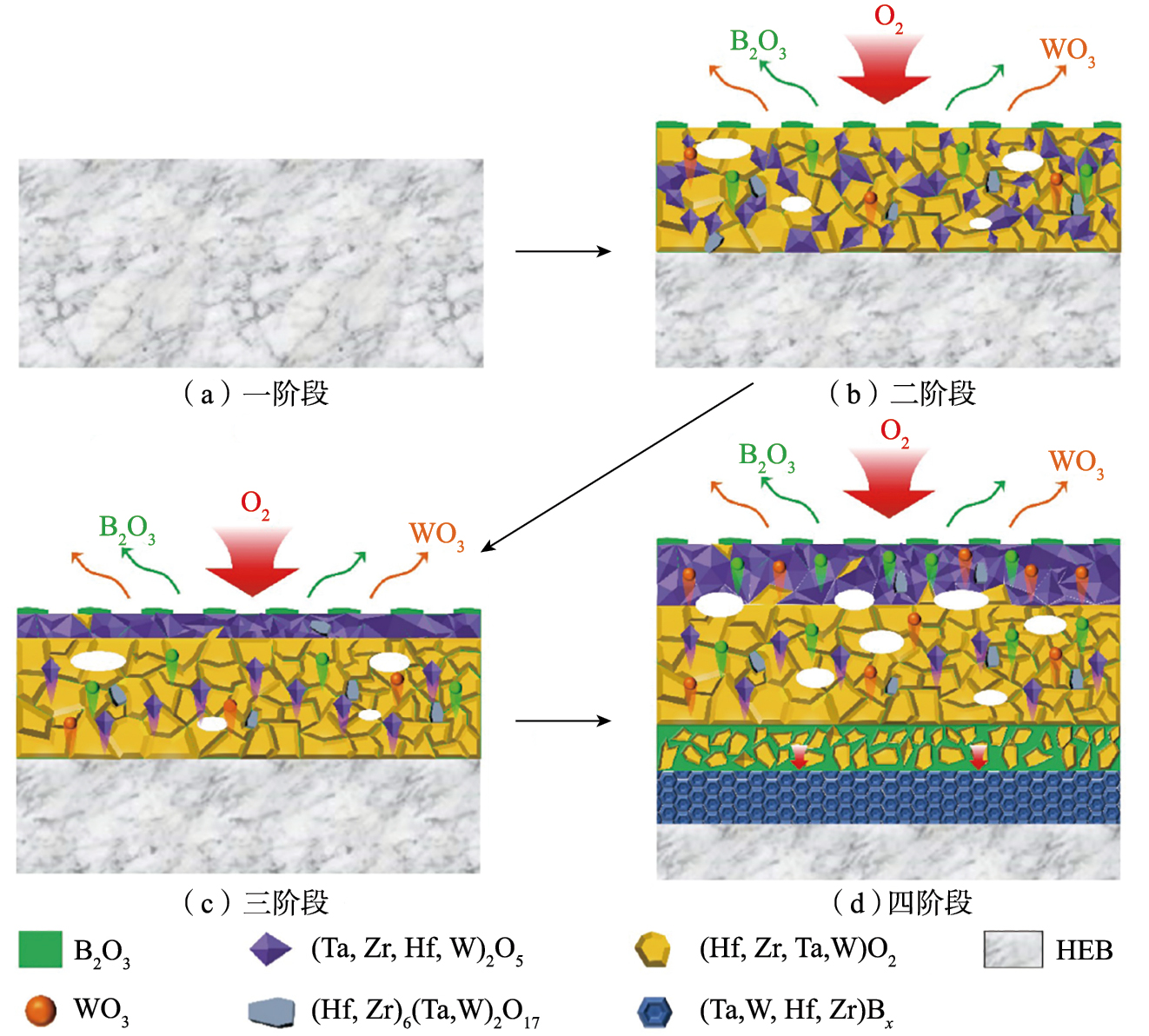

此外,通过组分设计也可提高HEBs的抗氧化性。Wen等[91]通过硼热还原和热压烧结两步技术制备了Sm摩尔分数为0~25%的(Hf,Zr,Ta,Sm)B2陶瓷。随后,通过机器学习定量分析不同HEBs陶瓷的氧化深度,预测HEBs–18% Sm具有最佳的抗氧化性。试验结果表明,在1473~1773 K时,HEBs–20% Sm的抗氧化性最好,氧化增重率最低。加入Sm后可形成(Sm,Ta,Hf,Zr)2O3,第一性原理分子动力学计算表明,适量的(Sm,Ta,Hf,Zr)2O3可促进B2O3的层状结构向三维骨架结构转变,增强B2O3网络之间的相互作用,提高了B2O3玻璃在高温下的黏度,从而提高了HEBs陶瓷的抗氧化性。随后,Wen等[92]采用同样方法制得具有优异抗氧化性的非等摩尔(Hf,Zr,Ta,W)B2陶瓷,探究了W含量对陶瓷抗氧化性的影响,通过机器学习预测了(Hf0.283Zr0.283Ta0.283W0.15)B2在1473~1773 K时具有优异的抗氧化性,发现适量的WO3可以有效抑制B2O3的挥发,提高陶瓷材料的抗氧化性。图11[92]为(Hf0.283Zr0.283Ta0.283W0.15)B2在1773 K下的氧化机理图,如图11(a)和(b)所示,由于衬底表面的高氧分压,制备的HEBs样品在初期被迅速氧化,生成(Ta,Zr,Hf,W)2O5、(Hf,Zr,Ta,W)O2、(Hf,Zr)6(Ta,W)2O17、WO3和B2O3,这些氧化物可以形成致密的氧化层,保护HEBs样品后续不被氧化,同时B2O3和WO3随着反应的进行而挥发。与(Hf,Zr,Ta,W)O2相比,(Ta,Zr,Hf,W)2O5具有更高的扩散速率,因此向外扩散形成氧化物保护层(图11(c))。如图11(d)所示,HEBs样品中的Hf和Zr元素优先被氧化成(Hf,Zr,Ta,W)O2和B2O3产物,形成一个连续的玻璃层,防止氧气向衬底扩散,因而提高了HEBs样品的抗氧化性。此外,HEBs样品中剩余的Ta和W形成(Ta,W,Hf,Zr)Bx层。综上可知,在氧化过程中,整个HEBs表面形成了4层结构保护层。

图11

Fig.11

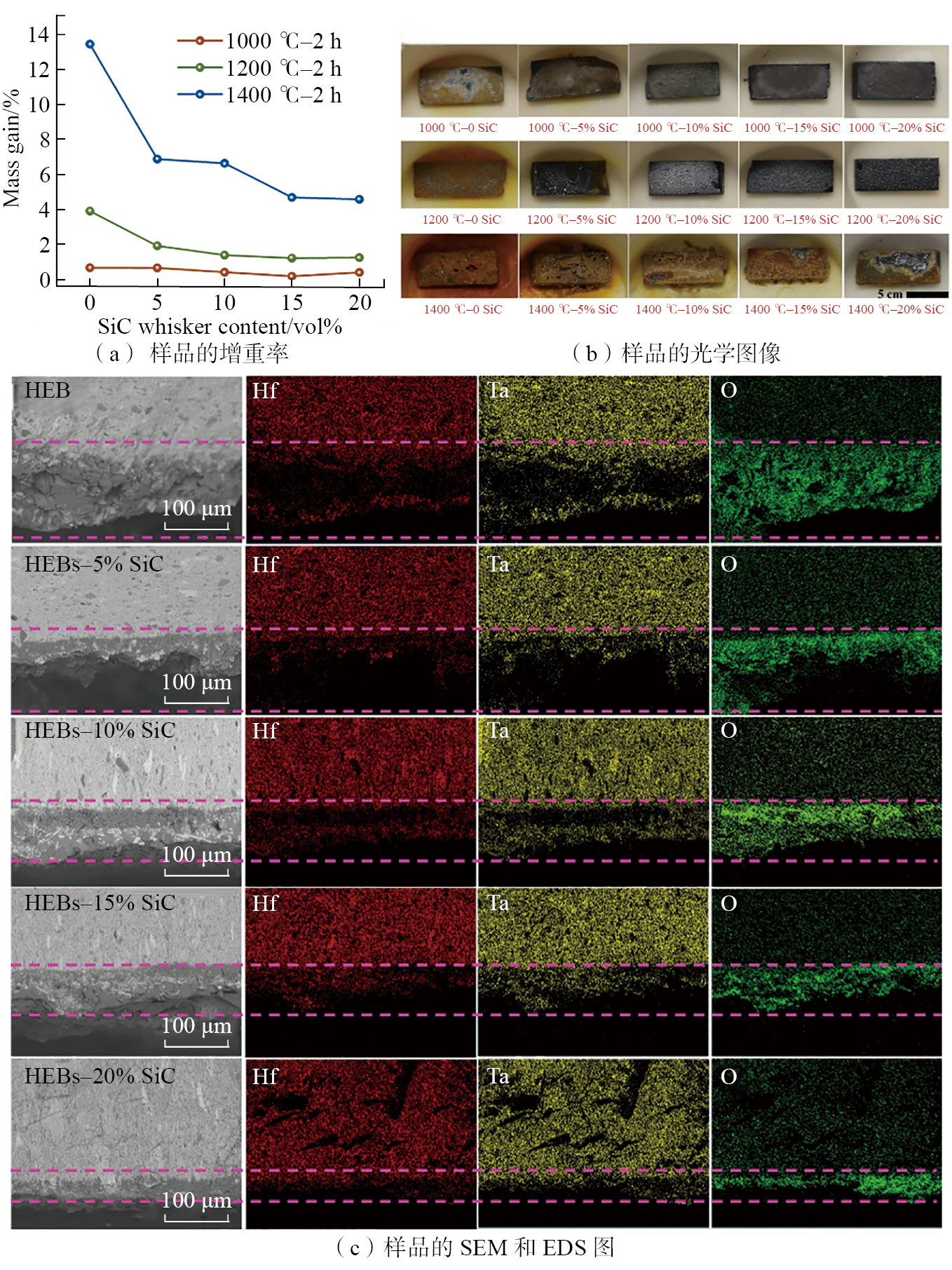

加入其他组分除了可以提高HEBs的致密度和优化组分设计以外,还可以提高HEBs的抗氧化性。Yang等[93]通过硼/碳热还原法在1600 ℃、保温2 h的条件下制得(Hf0.2Zr0.2Ta0.2V0.2Nb0.2)B2,随后将HEBs和SiC晶须在1800 ℃、30 MPa条件下,通过SPS反应10 min制得(Hf0.2Zr0.2Ta0.2V0.2Nb0.2)B2–SiC复合陶瓷材料,并探究了SiC体积分数对复合陶瓷材料抗氧化性的影响。如图12(a)所示,当氧化温度升高到1400 ℃时,所有样品均实现了增重,但随着SiC体积分数的增加,样品的增重幅度减小,表明添加SiC有助于提高HEBs的抗氧化性。从图12(b)可见,在1000 ℃和1200 ℃条件下氧化2 h后,HEBs–10% SiC、HEBs–15% SiC和HEBs–20% SiC的表面结构保持完整,而HEBs和HEBs–5% SiC的表面已被腐蚀,表明添加一定量的SiC可提高HEBs的抗氧化性。在1400 ℃时,所有样品被严重氧化,这是因为B2O3在大于1300 ℃时挥发而失去表面保护层,导致HEBs被严重氧化。图12(c)为1400 ℃氧化后样品的扫描电子显微镜(SEM)截面图和能量色散X射线谱(EDS)图,可知,样品的氧化层厚度随着SiC含量的增加而减小,SiC对HEBs的氧化起到延缓作用,这是由于SiC的氧化产物SiO2起到屏障作用,阻止了氧气向HEBs的扩散。试验还发现,复合陶瓷材料的密度、硬度和断裂韧性随着SiC含量的增加先增大后减小,当SiC体积分数为15%时,复合陶瓷材料的密度、硬度和断裂韧性分别为95.2%、25.6 GPa和4.8 MPa·m1/2。

图12

Fig.12

由于实验室炉温的限制,HEBs的抗氧化性测试通常在2000 ℃以下进行。然而,HEBs及其复合材料在实际应用中的工作温度往往超过2000 ℃[94]。为了更准确地模拟和评估HEBs在实际工作环境中的性能,研究人员开始采用氧乙炔火焰、氧丙烷火焰和等离子体火焰等高温烧蚀试验方法。这些方法能够提供接近或超过2000 ℃的高温环境,从而更好地模拟超高温陶瓷复合材料在实际使用中的条件和效果。

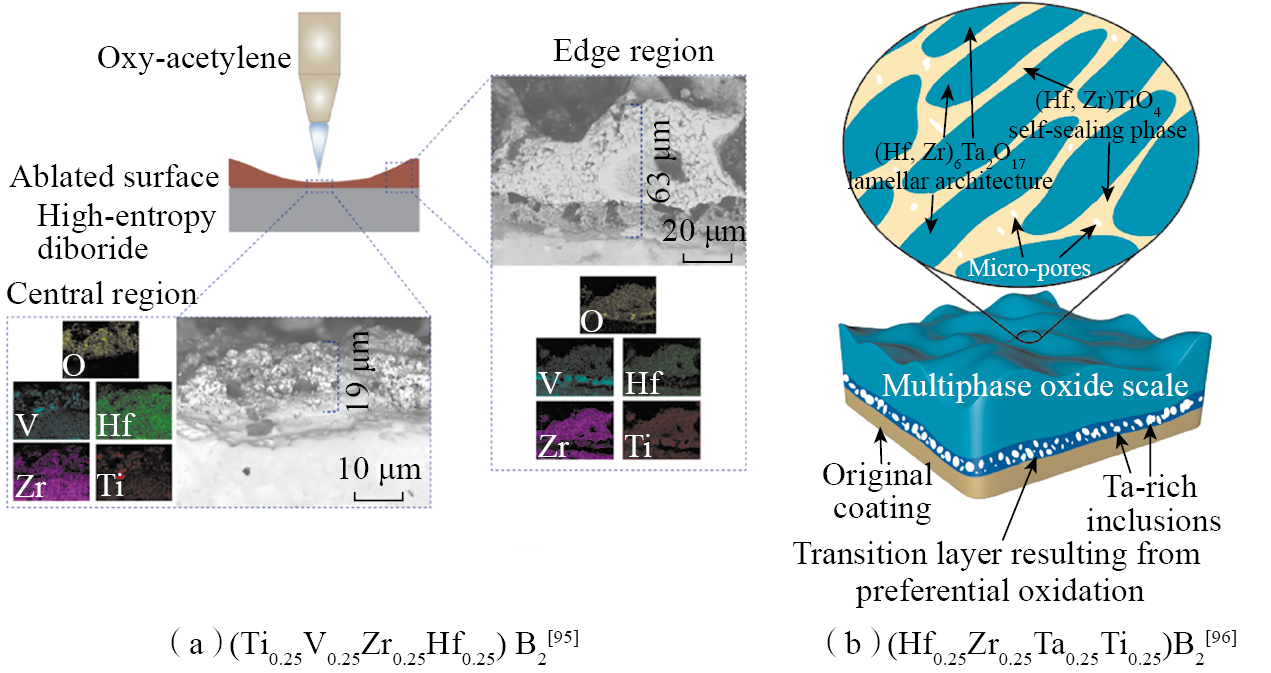

Feltrin等[95]采用SPS对HfB2、ZrB2、VB2和TiB2进行烧结,制备了(Ti0.25V0.25Zr0.25Hf0.25)B2陶瓷材料,并用氧乙炔火焰研究HEBs的耐烧蚀性。如图13(a)所示[95],在2200 ℃的高温火焰下,材料表面形成了一层多孔的氧化物层,其中Hf和Zr的氧化物在整个中心区域呈均匀分布,而V和Ti的氧化物含量较低,在试验温度下,V和Ti的氧化物为液态。多组分二硼化物中形成的液态氧化物相是有益的,可以促进氧化物颗粒的致密化,并增强氧化物层的保护作用。而在材料表面的边缘区域,V氧化物发挥黏合剂的作用,将氧化物颗粒固定在涂层表面,防止被氧乙炔火焰产生的空气动力作用力“吹走”,从而起到了保护氧化物层的作用。经氧乙炔烧蚀60 s后,涂层的质量烧蚀率为–0.51 mg/s,线性烧蚀率为–1.38 µm/s。LV等[96]通过硼/碳热还原法在1800 ℃下保温2 h的条件下制备了(Hf0.25Zr0.25Ta0.25Ti0.25)B2粉体,并通过超音速大气等离子体喷涂技术将HEBs喷涂在基底材料上,利用氧乙炔火焰进行耐烧蚀性测试。如图13(b)所示[96],(Hf0.25Zr0.25Ta0.25Ti0.25)B2涂层中不同组分的协同作用提高了涂层的耐烧蚀性能。Ti液态相氧化物能够封闭涂层中的缺陷,形成致密的氧化物层,有助于提高涂层的耐烧蚀性能,而含Ta的层状结构提高了涂层的抗热震性能,能够抵抗快速的温度变化而不使涂层破裂。此外,Hf和Zr的氧化物熔点高,可以提高氧化物层的热稳定性,有助于在高温下保持涂层的完整性。在烧蚀30 s和60 s后,涂层的线性烧蚀率分别为0.96 µm/s和1.14 µm/s。

图13

Fig.13

上述研究表明,HEBs具有优异的抗氧化性,在超高温领域具有广阔的发展前景。但其较低的耐氧化温度限制了HEBs的发展,通过组分设计(加入Sm、W等)和添加第二相物质(SiC、B4C等),可在HEBs表面形成致密的氧化膜,有效阻挡氧气进一步与HEBs发生反应,从而提高其抗氧化性能。此外,将SiC和B4C作为第二相添加到HEBs中,还可以产生钉扎效应,阻碍晶粒边界的迁移,抑制基体相的晶粒生长,进而提高陶瓷材料的致密度[97–98]。

4

本文从(High-entropy metal borides,HEBs)的粉体制备、陶瓷烧结及陶瓷性能3个方面进行了综述。合成超细、高纯的HEBs粉体可以增加粉末的堆积密度,提高生坯的致密性,促进HEBs陶瓷的烧结致密化。通过开发新的烧结方法、调控HEBs组成成分、添加第二相等方法,提高HEBs陶瓷材料的力学性能和抗氧化性,推进HEBs在超硬材料和超高温陶瓷材料等航空航天领域的发展。然而,HEBs陶瓷材料在制备和特性方面仍面临以下问题。

(1)HEBs粉体和陶瓷制备。现有的HEBs粉体制备方法存在粉体粒径大、元素分布不均、纯度低等问题。此外,金属硼化物具有强共价键和低自扩散系数,HEBs陶瓷的致密化过程面临挑战,导致材料无法达到理想的性能需求。值得注意的是,热等离子体在制备纳米材料中具有产物粒径小、纯度高,合成速度快和操作简单等优点,是HEBs的潜在制备方法。目前已有热等离子体制备单金属硼化物的研究,通过热等离子体法制备的单金属硼化物具有较小的粒径(<50 nm),可提高HEBs陶瓷的致密度,进而提高其应用性能。

(2)HEBs陶瓷的力学性能和抗氧化性能。HEBs陶瓷的致密度是影响其性能的关键因素,由于HEBs具有高熔点和低自扩散系数的特点,导致难以烧结出高致密度的陶瓷材料。加入烧结剂可促进致密化、降低烧结温度、降低加工成本,但一些烧结剂难以适应超高温环境,并且可能会在高温下生成降低性能的二次相。因此,后续研究中可利用第一性原理计算和分子动力学模拟,预测烧结剂对HEBs烧结性能和抗氧化性的影响,选择在高温下化学稳定性好的烧结剂,开发能够提高致密度和抗氧化性的双功能烧结剂。

(3)虽然使用细小的粉末可以提高HEBs的烧结致密性和硬度,但其断裂韧性并不能得到明显提高。因此,未来的研究中可以引入第二相或增韧剂,如碳化物晶须、氮化物晶须、硼化物晶须等,可以有效提高陶瓷材料的断裂韧性,改善其力学性能。

(4)HEBs的组分组成具有较大的调控“空间”,尽管现有的研究已制得了多种组分的HEBs,但试错性试验会导致错失具有优异性能的其他组分HEBs。因此,通过计算指导试验,找到最优组分设计、提高HEBs的综合性能,是一种高效方法。在后续研究中可以通过高通量筛选和机器学习相结合的方法,快速筛选和设计具有特定性能的高熵金属硼化物,加速高熵材料的发现和设计过程。

通过高熵化及成分调控可开发出具有独特性能的HEBs。在未来的研究中可利用先进的合成技术,实现对高熵硼化物组织和成分的精确控制,以优化其性能。通过试验和理论计算的结合,深入探究HEBs的力学、热学、磁学和超不可压缩性等性能变化机理。总的来说,HEBs的制备和应用研究正在不断取得进展,未来有望在极端环境的应用中发挥重要作用。

李峻西 博士研究生,研究方向为电弧等离子体材料制备。

李峻西 博士研究生,研究方向为电弧等离子体材料制备。

参考文献