| 航空制造技术 第68卷 第3期 92-101 2025-02-01 出版 | Aeronautical Manufacturing Techinology, Vol.68, No.3: 92-101 |

| DOI: 10.16080/j.issn1671-833x.2025.03.092 |

专题 >> 陶瓷粉体(SPECIAL TOPIC >> Ceramic Powder)

碳化硅原料粉体制备的研究进展

2.东北大学,沈阳 110819

3.辽宁科技学院,本溪 117004

[摘要] 碳化硅(SiC)材料因具有优异的物理化学性能,已被广泛应用于航空航天、工程陶瓷和半导体等领域。目前,SiC粉体的合成方法众多,其中碳热还原法是工业生产SiC粉体的主要方法,但在生产过程中,SiC粉体的颗粒度和杂质含量均会影响最终产物的各项性能。因此,如何对SiC粉体进行细化和纯化处理成为制备高性能SiC材料需要探索的问题。本文首先介绍了SiC粉体合成技术的种类、原理和特点;然后,详细阐述了近年来SiC粉体细化技术的研究进展,并对SiC粉体中无定形碳和金属及金属氧化物的纯化技术进行重点介绍;最后分析了目前制备SiC粉体需要解决的问题,并对其发展前景进行展望。

关键词:碳化硅(SiC)粉体;SiC合成;碳热还原法;粉体细化;粉体纯化

Research Progress in Preparation of Silicon Carbide Raw Material Powder

2.Northeastern University, Shenyang 110819, China

3.Liaoning Institute of Science and Technology, Benxi 117004, China

[ABSTRACT] Silicon carbide (SiC) material is widely used in aerospace, engineering ceramics and semiconductor fields for its excellent physical and chemical properties. At present, there are many methods for the synthesis of SiC powder, among which the carbothermal reduction is the main method for industrial production of SiC powder but during the production process, the particle size and impurity content of SiC powder would affect properties of the final product. Therefore, how to refine and purify SiC powder is becoming the issue that often needs to be explored for preparing the high-performance SiC materials. Firstly, the category, principle and characteristics of SiC powder synthesis technology are introduced; then the research progress of SiC powder refinement technology in recent years is elaborated, and the purification technology for amorphous carbon and metals & metal oxides in the SiC powder are specifically emphasized; finally, the problems that need to be solved for preparing SiC powder at present is analyzed along with an outlook for its development prospect.

Keywords: Silicon carbide (SiC) powder; SiC synthesis; Carbothermal reduction method; Powder refining; Powder purification

引文格式:冯东, 刘悦, 丁国强, 等. 碳化硅原料粉体制备的研究进展[J]. 航空制造技术, 2025, 68(3): 92–101.

FENG Dong, LIU Yue, DING Guoqiang, et al. Research progress in preparation of silicon carbide raw material powder[J]. Aeronautical Manufacturing Technology, 2025, 68(3): 92–101.

基金项目:国家自然科学基金(U20A20239)。

近年来,随着碳化硅(SiC)材料在航空航天、冶金、石油化工和军工等领域的应用发展,材料用量越来越大,因此其粉体制备过程备受广大研究学者的高度关注[1–3]。目前,SiC粉体的合成技术众多,相比之下,碳热还原法具有原料便宜且易于实现工业化生产等优势,该方法在SiC粉体的制备中长期占据着主导地位。传统的碳热还原法(Acheson工艺)一般是将石英砂(Si源)和石油焦或焦炭(C源)在>2000 ℃的温度下进行长时间的碳热还原反应,从而冶炼得到SiC[4–6]。这种方法制备的SiC颗粒较大,需要继续采用雷蒙磨和高温蒸汽气流磨等设备对材料进行破碎和细化,将颗粒尺寸降至μm或亚μm水平,使得粉体具有足够的烧结活性。然而在冶炼过程中,由于原材料纯度和冶炼反应过程不均匀,导致冶炼的SiC块体中含有氧化物、合金相、游离Si和游离C等杂质;经过破碎、磁选和初步除杂后,SiC粉体中仍然含有游离Si、C、O和Fe等杂质[7–9]。作为航空航天、半导体等领域所用原料,粉体的纯度和粒度对烧结后SiC陶瓷材料的各项性能具有显著影响。为了获得性能优异的SiC陶瓷材料,陶瓷生产商对SiC粉体的纯度、颗粒大小和粒型等提出了严格要求。因此,如何对SiC粉体进行有效细化和提纯处理显得尤为重要。鉴于此,本文详细介绍当前SiC合成技术、细化方法及粉体纯化技术的研究进展,以期对工业生产高质量SiC粉体提供理论依据。

1

迄今为止,已经开发出多种SiC粉体的合成方法,按照初始原料的物理化学状态主要可分为3种方法:(1)固相法,如碳热还原法和自蔓延高温合成法; (2)液相法,如溶胶–凝胶法和热分解法; (3)气相法,如化学气相沉积法[10–12]。常见SiC粉体合成方法的优缺点如表1所示。

表1

Table 1

| SiC粉体合成方法 | 优点 | 缺点 |

|---|---|---|

| 碳热还原法 | 工艺简单、易于实现工业化生产 | 粉体质量不高、工序复杂、污染严重等 |

| 自蔓延高温合成法 | 生产周期短、产物纯度高、节能 | 自发反应难以控制 |

| 溶胶–凝胶法 | 均匀性好、产物纯度高 | 原料成本高、难以实现工业化生产 |

| 热分解法 | 产物纯度高、颗粒小 | 原料成本高、污染严重 |

| 气相法 | 设备简单、操作方便、易于控制 | 原料成本高、产率低、不易规模化生产 |

1.1

碳热还原法是以SiC粉体合成原理命名的一种方法,习惯上也被称作Acheson冶炼法。该方法合成SiC的传统工艺为:将石英砂、石油焦、木屑和少量的NaCl按照合适比例(质量比)混合均匀,并装入Acheson炉中加热至2700 ℃,使石英砂中的SiO2被C还原生成SiC,主要反应式为[13–14]

| (1) |

| (2) |

| (3) |

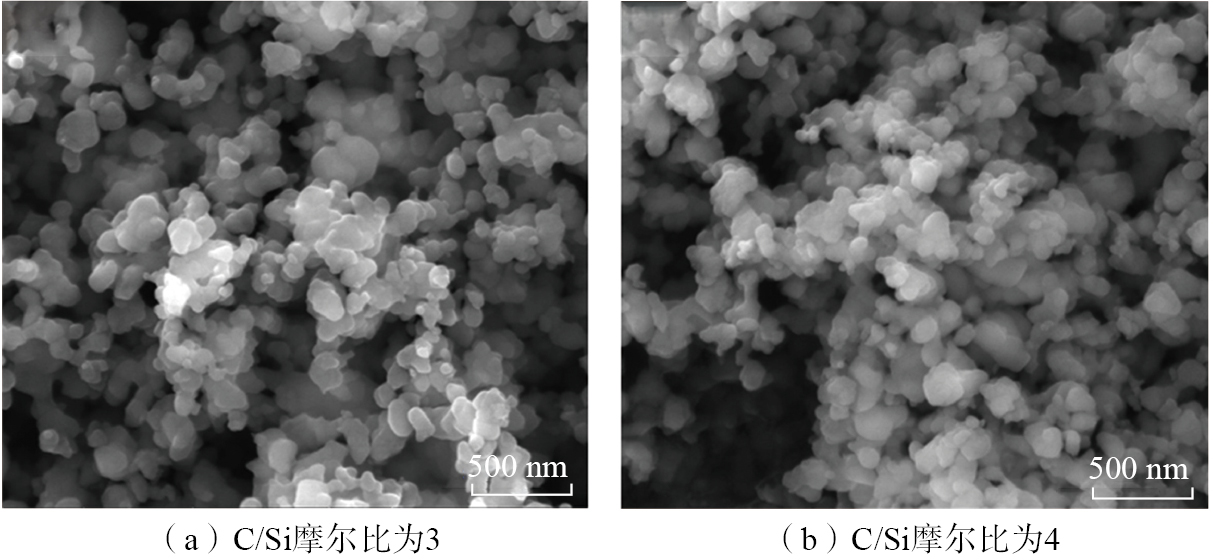

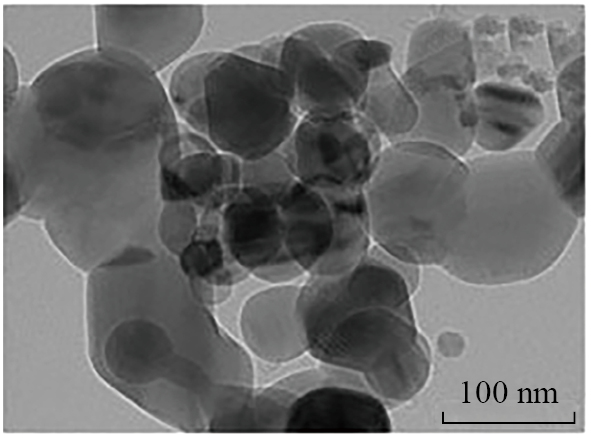

Youm等[15]以正硅酸乙酯和酚醛树脂分别作为Si源和C源,首先采用改进的溶胶–凝胶工艺原位沉淀酚醛树脂来制备湿凝胶,然后通过调整C/Si摩尔比制得比表面积为20~175 m2/g的SiO2–C前驱体,最后采用真空碳热还原法在1200~1600 ℃的温度范围内合成β–SiC粉体,对1600 ℃真空条件下保温3 h合成的β–SiC粉体进行扫描电镜(SEM)分析,如图1所示。Wang等[16]以石英砂、炭黑和酚醛树脂为原料,采用低温火花等离子体辅助碳热还原法快速合成了SiC粉体,并研究了合成温度对产物粉体相变和微观结构的影响,结果表明,在1800 ℃的合成温度下,石英砂在5 min内完全转化为SiC粉体,所得SiC粉体粒径分布均匀,形貌呈近球形,采用Rietveld方法对粉体进行结构分析表明,合成的SiC颗粒具有立方闪锌矿结构。宋爱林等[17]以有机硅浆渣废料和石油焦为原料,利用碳热还原法制备SiC粉体,研究了不同温度对SiC粉体制备效果的影响,结果表明,最佳的工艺条件为温度1750 ℃、时间45 min,此时所得产物中SiC的纯度为88.4%,此外随着冶炼时间的延长,SiC的晶型发生改变。

图1

Fig.1

1.2

自蔓延高温合成法又称为燃烧合成法,利用外部能量诱导反应物之间发生燃烧反应并放出热量,使反应得以自发地持续进行,进而获得所需要的产物。一般情况下,该方法需要加入活化剂使反应得以快速进行,但添加活化剂势必会影响粉体的纯度,因此科研人员选择提高反应温度来推进反应的进行,此种方法被称为改进的自蔓延高温合成法。

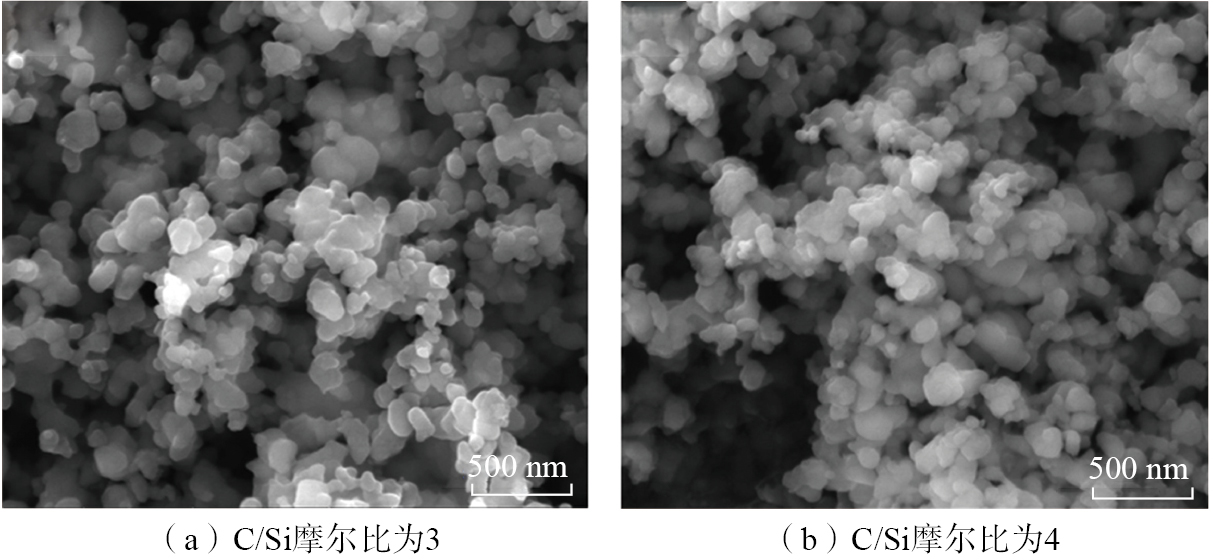

Mukasyan等[18]以Si粉和石墨为原料,采用自蔓延高温合成法在氩气保护的气氛条件下,成功制得粒径50~200 nm、比表面积20 m2/g的纳米SiC粉体,燃烧合成的SiC粉体与球磨混合制得的SiC粉体形貌基本相同。Agathopoulos[19]采用聚四氟乙烯(PTFE)作为活化剂,在氮气保护气氛条件下(1~10 MPa)燃烧Si和C的混合粉末,并成功制得粒径为100~300 nm的高纯超细SiC纳米粉体,结果表明,质量分数为1.5%的PTFE可以有效促进Si与C的反应,制备超细SiC纳米粉体的最佳工艺条件为PTFE质量分数1.5%、氮气压力1 MPa,所得SiC纳米粉体的形貌如图2所示。张华[20]采用燃烧合成技术,在SiO2–C–Mg体系中添加稀释剂NaCl,解决因燃烧温度过高导致颗粒长大的问题,研究发现,当添加占总反应物质量80%的NaCl时,可获得平均粒径28 nm、比表面积53.2 m2/g的纳米SiC粉体。

图2

Fig.2

1.3

溶胶–凝胶法将有机Si或有机C作为前驱体,在低温下溶于溶剂(水或醇)形成均匀溶液,然后加入凝固剂使醇盐发生水解并形成稳定的溶胶体系,再经过酸碱、干燥或脱水等处理得到凝胶,经过1460~1600 ℃左右的高温热处理使之发生碳热还原反应并最终得到SiC粉体。该方法通常使用正硅酸乙酯(TEOS)作为Si源,活性炭、炭黑、蔗糖、酚醛树脂和淀粉等作为C源。

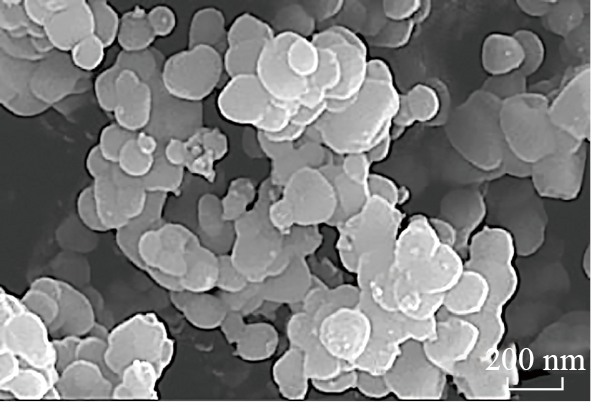

Najafi等[21]采用溶胶–凝胶法,通过控制pH值和在溶胶中加入APC分散剂,成功制得具有均匀球形截面,平均粒径20~40 nm、比表面积171.4 m2/g的SiC–B4C粉体。Omidi等[22]提出了一种改进的溶胶–凝胶法制备超细SiC粉体,研究人员使用TEOS和蔗糖制备SiC干凝胶,并使用硝酸铁作为催化剂,试验研究了反应温度、C/Si质量比等工艺参数对SiC粉体合成过程的影响,结果表明,当C/Si质量比为1时,在1450 ℃的合成温度下可制得超细SiC粉体。Najafi等[23]利用溶胶–凝胶法,采用醇–醇盐–分散剂–树脂四组分体系在酸性条件下合成了粒径<50 nm的纳米SiC粉体,在1500 ℃保温3 h的条件下合成β–SiC粉体,其TEM照片如图3所示。

图3

Fig.3

1.4

有机聚合物分解法制备SiC粉体一般可分为两种:一种是加热凝胶聚硅氧烷先驱体,使之分解释放小单体并形成SiO2和C,最后通过碳热还原反应合成SiC粉体;另一种是加热聚硅烷/聚碳硅烷释放小单体后先形成Si–C骨架,最终形成SiC粉体。

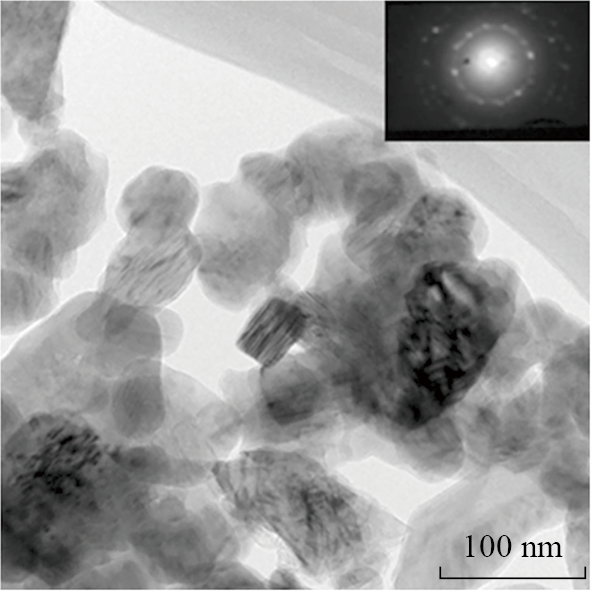

Reáu等[24]采用中试装置,通过激光热解法大批量地合成了粒径尺寸为18~100 nm的纳米SiC粉体,其产率高于1.1 kg/h,所得SiC粉体的TEM照片如图4所示。Rahman等[25]以烯丙基氢聚碳硅烷(AHPCS)为前体聚合物,通过调控加工温度制得晶粒尺寸在5~20 nm范围内的纳米SiC材料。

Fig.4

1.5

化学气相沉积法(CVD)在大于理论反应温度下,使反应物蒸气形成较高的过饱和蒸气压,促使产物蒸气自动凝聚成晶核,最后聚集成颗粒。一般制备SiC粉体选用SiCl4、SiH4等含Si的卤化物作为Si源,CH4、C2H2、C2H6、C3H8和CCl4等作为C源,而Si(CH3)4、(CH3)2SiCl2等物质则可同时作为Si源和C源。除了常用的CVD法,气相反应法还包括等离子气相合成法(PICVD)和激光诱导化学气相沉积法(LICVD)等[26–27]。

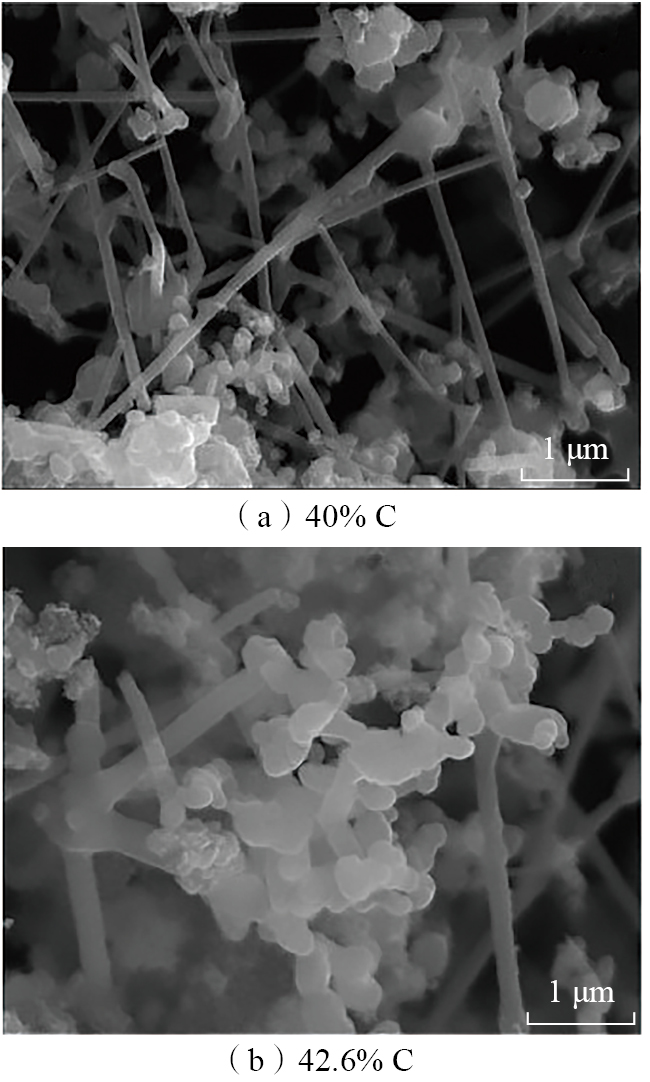

Cetinkaya等[28]以CH4和纳米SiO2为原料,采用CVD法成功制得纳米SiC粉体,研究发现,当含有40%(质量分数)C的初始粉体沉积在SiO2粉体上时,在温度为1750 K的条件下反应45 min,可以得到粒径约为100 nm的SiC颗粒和晶须混合物,且晶须直径随初始粉体中C含量的增加而增长,图5[28]为1800 K下碳热反应后试样的FEG–SEM图像。

图5

Fig.5

总体来说,SiC粉体的合成方法中,碳热还原法具有原料便宜且易于实现工业化生产等优势,在低品质SiC粉体的制备方面长期占据着主导地位;传统的碳热还原法制备的SiC颗粒尺寸较大且杂质含量难于控制,因此还需要进一步优化SiC粉体的细化方法和提纯工艺,才能制得满足于多个领域所需的μm、亚μm和nm级SiC粉体。

2

SiC材料的性能与原料粉体的粒径密切相关,一般来说,SiC粉体越细,其材料机械性能越好。因此,为了提高SiC材料的性能,必须对SiC粉体进行细化。SiC是脆性陶瓷材料,针对此材料已开发出多种细化方法,如球磨机细化、气流磨细化、砂磨细化和振动磨细化等[29]。

2.1

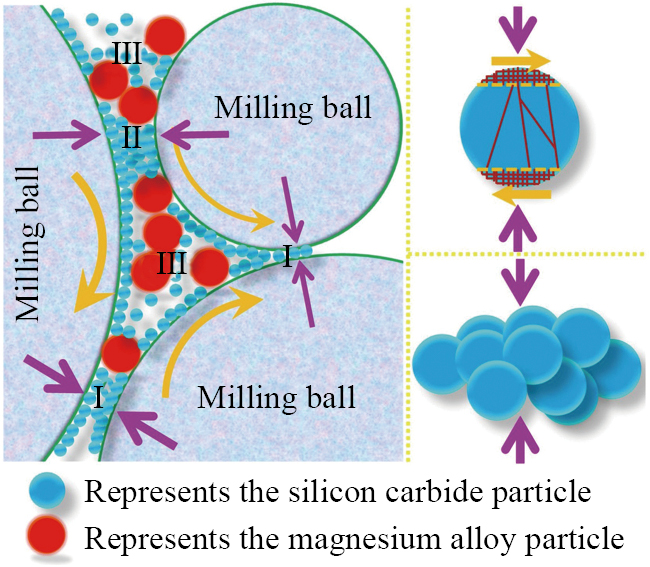

王洪涛等[30]以粒径150 μm的SiC粉体为原料,采用球磨工艺制备超细SiC粉体,并研究了球磨机转速、球料质量比和球磨时间等参数对SiC粉体性能的影响,研究结果表明,转速、球料质量比和球磨时间的增加均可以减小SiC粉体的粒度并降低其振实密度,最佳球磨工艺参数为球磨时间40 h、球料质量比10∶1和转速200 r/min。Li等[31]提出了一种既经济又高效的SiC颗粒细化方法,使用直径为5~15 mm的磨球对SiC颗粒进行细化5 h后,发现SiC颗粒的d50和d90从39.7 μm和111 μm分别降至7.51 μm和19 μm,分别降低了81.1%和82.9%,细化后SiC的粒径尺寸呈单峰分布;该工艺虽然会引入微量的Fe杂质,但很容易被去除,不会影响粉体的后续使用,磨球对颗粒的影响如图6所示。申玉芳等[32]以蒸馏水为研磨介质,采用行星式球磨机对平均粒径约为10 μm的SiC粉体进行球磨,控制球料质量比10∶1、球磨机转速480 r/min、球磨时间48 h进行球磨试验,对球磨所得粉体进行酸洗(除去Fe杂质)和水洗后,成功制得平均粒径为0.35 μm的超细SiC粉体。程秀等[33]以工业SiC粉体为原料,采用高能球磨机对SiC粉体进行细化,研究结果表明,随着球磨时间的增加,粉体逐渐细化至nm级,但球磨时间超过25 h后,粉体继续细化的速度明显减缓,在最佳工艺条件下,SiC粉体可以细化到30 nm。张馥显等[34]研究了磨球材质、球料比和球磨转速对SiC粉体研磨质量的影响,研究发现,选用高质量的不锈钢球、增大球料比及提高球磨转速,均可减小粉体粒径并增大比表面积,使粉体表面形貌更加粗糙,提升了球磨效果。

Fig.6

2.2

李天翮等[35]评估了过热蒸汽、高温空气和常温空气3种细化方式在气流磨细化过程中的细化能力,结果表明,采用过热蒸汽对原料进行细化,当调节分级机转速为2700 r/min,蒸汽温度为300 ℃时,SiC粉体的d50和产量分别可达到2.387 μm和7.2 kg/h,这种方法可以使SiC微粉的制备过程更加高效。佟俊华[36]将生产线切割用的SiC尾料装入气流磨中,利用喷射速度为1200 m/s的气流使SiC颗粒发生碰撞并得到超细粉碎;粉碎后的颗粒被上升的气流输送至涡轮式分级区内,在分级轮离心力和风机抽力的作用下使粗细粉体得到分离,达到粒度要求的细粉随着气流进入旋风分级器被进一步分离和收集,剩余粉体继续进入收尘系统进行除尘,极细粉体可在收尘系统出口处被“捕获”,此方法所得粉体的d50≤1 μm。

2.3

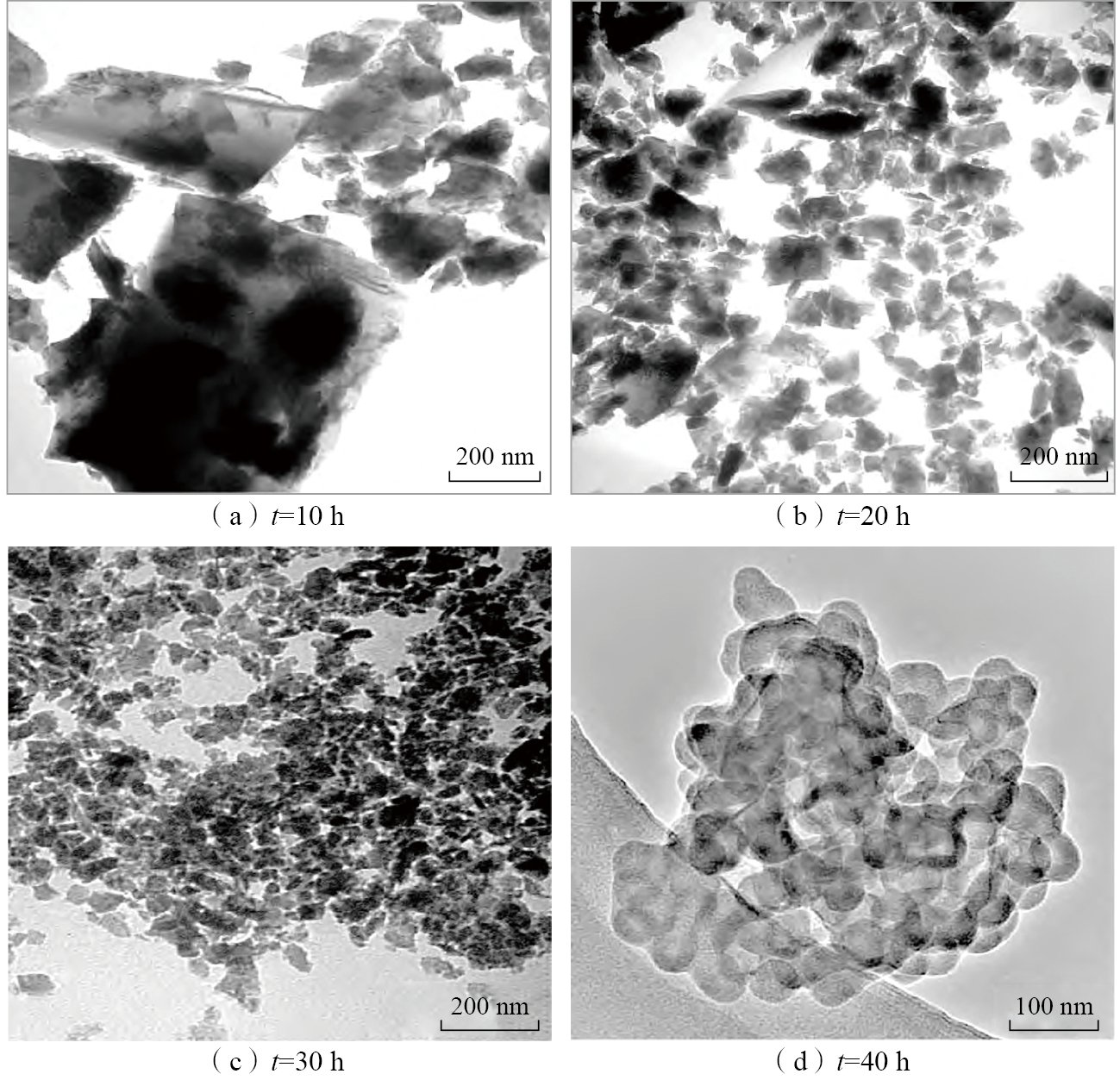

黄政仁等[37]采用砂磨细化工艺制备超细SiC粉体,研究了砂磨细化过程中的浆料固含量、球料质量比和砂磨时间等工艺条件对粉体粒径尺寸和粒径分布的影响,通过合理控制工艺条件,对d50为7.3 μm的高纯SiC粗粉进行砂磨细化18 h后,成功制得d50为0.47 μm且粒径分布范围窄的超细SiC粉体。王斌等[38]以NaOH、KOH或醇钠为pH调节剂,以碳化硅为研磨介质,利用砂磨细化工艺对亚μm级SiC粉体进行细化,结果表明,当pH值达到9时,研磨时间大大缩短,效率相比于传统研磨方法提高了39%。邓丽荣等[39]采用砂磨工艺制备了不同粒径的β–SiC纳米粉体,并分析了不同粒径粉体的粒度分布、球形度、微观结构等特征,结果表明,随着砂磨时间的延长,β–SiC粉体的粒径逐渐减小,粒度分布范围变窄,晶粒球形度越好且分布更加均匀。此外,随着粉体粒径的减小,β–SiC粉体的X射线衍射峰强度降低,峰形变宽,晶格结构从单晶向多晶转变。图7[39]为不同砂磨时间(t)下β–SiC粉体的TEM图像。

Fig.7

2.4

赵平等[40]采用湿式高速搅拌磨机对d50为5.5 μm的SiC粉体进行超细磨,磨后粉体的d50为0.96 μm,该粉体经过高速卧螺离心分级机分级后,d50降至0.68 μm。祁利民等[41]采用搅拌磨对已经粉碎加工过的SiC微粉进行再细化、加工,使得85%~95%以上的粉体粒径保持在1 μm以下。铁建等[42]采用高能纳米冲击磨对d50为5.9 μm的SiC粉体进行细磨,磨后粉体粒径降为0.26 μm,比表面积增至8.28 m2/g。

常见SiC粉体细化方法的优缺点如表2所示。可以看出,上述几种细化方法各有利弊,采用球磨机细化时,被加工粉体的粒度一般随着研磨时间的增加而不断变细,直至达到细化极限,但是这种方法能耗太高;气流磨细化利用高压、高速的气流作用使颗粒发生对撞并得到细化,其优点是效率高,缺点是对平均粒径小于3~5 μm的粉体进行分级比较困难,很难得到粒度分布范围窄的亚μm级粉体;振动磨细化与气流磨细化效果颇有相似,该方法难以获得粒度分布均匀的亚μm级粉体;砂磨细化法能耗相对较低,但生产效率相对低。近年来,SiC粉体的细化方法得到了改进,但是由于细化过程容易造成粉体的二次污染,因此还需要对细化后的粉体进行提纯处理。

表2

Table 2

| SiC粉体细化方法 | 优点 | 缺点 |

|---|---|---|

| 球磨机细化 | 细化程度高 | 能耗高 |

| 气流磨细化 | 效率高 | 分级比较困难 |

| 振动磨细化 | 效率高 | 难获得粒度分布均匀的亚μm级粉体 |

| 砂磨细化 | 能耗低、成本低 | 效率低 |

3

亚μm级SiC粉体已广泛应用于冶金、石油化工、航空航天、电子、机械和密封等行业,市场上高纯度的SiC微粉已经供不应求。目前,工业上仍然采用Acheson法大批量制备SiC粉体,但SiC粉体在制备过程中会受到原料的不完全反应、加工设备及外界环境等因素的影响,导致制得的SiC粉体中往往含有较多的游离C、游离Si、SiO2及Fe、Al、Mg、Ca等金属或金属氧化物杂质,对SiC材料的烧结性能、化学稳定性、导热性和导电性等产生不利影响。因此,如何快速并有效地对SiC微粉进行提纯处理显得尤为重要。

3.1

目前,科研人员对SiC粉体中无定形碳的去除已经有了较多研究,其中最主要的工艺有两种:(1)化学除碳工艺,如加热氧化法、化学氧化法和酸洗法;(2)物理除碳工艺,如浮选法、重液分离法、水力旋流法和气流分选法等。SiC粉体中无定形碳去除方法的优缺点如表3所示。

表3

Table 3

| 无定形碳去除方法 | 优点 | 缺点 |

|---|---|---|

| 加热氧化法 | 操作简单、无污染 | 能耗较高、产物纯度不高 |

| 化学氧化法 | 效率高 | 不利于规模化生产 |

| 酸洗法 | 除杂效率高、成本低 | 不适合大规模工业生产 |

| 浮选法 | 操作简单、成本低廉 | 生产周期长、原料损失严重 |

| 重液分离法 | 效率高、成本低 | 污染环境 |

| 水力旋流法 | 除杂效率高、生产成本低 | 能耗较高、产物纯度不高 |

| 气流分选法 | 设备操作简单、成本低 | 产物纯度不高 |

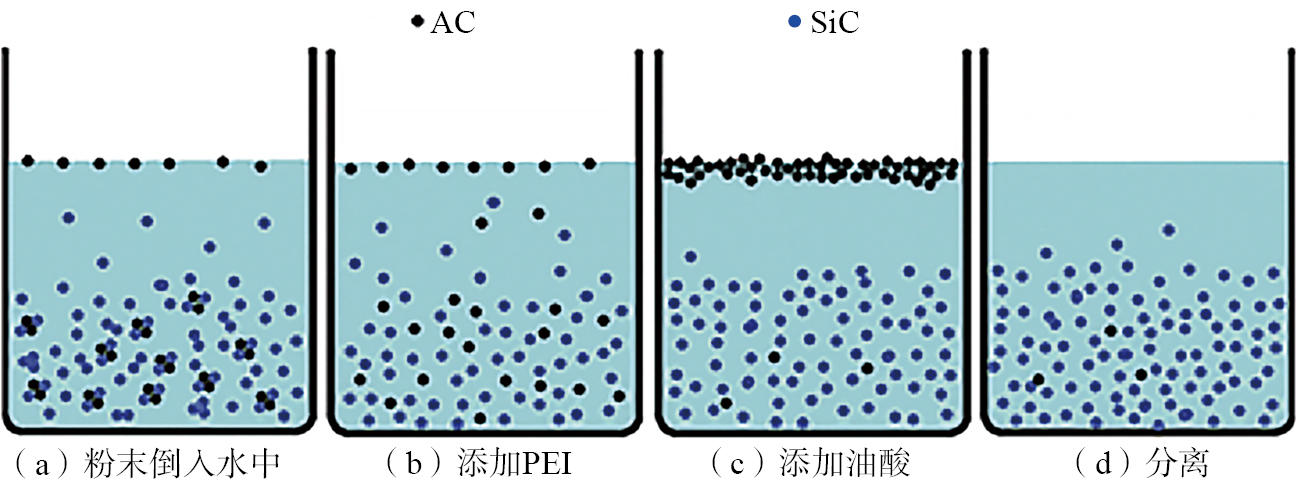

田欣伟等[43]研究了C杂质和SiC微粉在1000 ℃范围内的氧化行为,由于C杂质与SiC的氧化温度区间有差别,通过合理选择温度区间既可以保证SiC微粉不被氧化,又可以很好地去除C杂质,去除C杂质的最佳工艺条件为:煅烧温度800~900 ℃,煅烧时间1 h。付仲超等[44]利用静态煅烧法,通过控制煅烧温度为900 ℃,煅烧时间为3 h,成功实现了SiC微粉中C杂质的完全去除。Mao等[45]以油酸为浮选剂,聚丙烯酰胺(PEI)为分散剂,浮选SiC微粉中的C杂质,试验结果表明,通过向SiC悬浮液(质量分数为20%)中添加质量分数为1%的PEI和0.3%的油酸,可使C杂质(即游离C)的去除率达到82%以上,图8展示了游离C的去除过程(其中,AC为游离C)。徐元清等[46]以密度介于SiC和C之间的C2H2Br4、CCl4、CHCl3和C2H5OH等为分散介质,将含有C杂质的SiC微粉加入到分散介质中,经充分分散均匀后静置分层,然后利用重液分离法去除液体上层漂浮的C,再过滤回收分散介质,分离后得到的SiC微粉纯度可达99.9%。孙毅等[47]将含有杂质的SiC微粉与水按1∶1~10的质量比进行均匀混合,制成浆料,首先对浆料进行高频振动筛分、加热并加入调节剂使其pH值达到9~11,然后将得到的浆料引入悬液分离器中进行三级旋流分离,最后将分离出的浆料进行脱水干燥,制得高纯SiC微粉,经该方法提纯后SiC微粉的纯度可达98.5%以上。辛玲等[48]设计了一种SiC微粉提纯分级装置,利用空气压缩机将空气输送到微孔管中并产生气泡,游离C吸附在气泡上并随气泡上浮到浆料最上面,可以由分级池中的清渣机构自动排出,从而实现SiC微粉与游离C的分离。

Fig.8

3.2

目前,金属及金属氧化物的去除方法主要有3种:酸碱处理法、电解法和磁选法,其优缺点如表4所示。

表4

Table 4

| 金属及金属氧化物的去除方法 | 优点 | 缺点 |

|---|---|---|

| 酸碱处理法 | 效率高 | 污染环境 |

| 电解法 | 工艺较为成熟、低污染 | 电耗高、副反应多 |

| 磁选法 | 效率高、自动化程度高 | 粉体纯度不高 |

酸处理法利用HNO3和H2SO4等强氧化性酸与金属或金属氧化物反应生成可溶性盐,再经过水洗除去杂质。另外,HCl等常见的弱酸对Fe、A1、Mg等杂质的去除也有显著效果。而碱处理则主要是利用NaOH等碱性溶液对SiC粉体中的游离Si和SiO2进行去除。研究表明,影响酸碱处理效果的主要因素是酸碱浓度、反应温度、搅拌速度、酸洗时间和粉体粒度等。电解法是国际上较为常用的去除金属杂质的方法,其工艺较为成熟、污染少且经济效益高,但也存在电耗高和可溶性阳极材料消耗大、副反应多等不足。磁选法主要去除Fe杂质及具有磁性的杂质,有干式和湿式磁选两种方式。通常,影响磁选效果的因素主要有磁场强度、磁选次数和粉体粒度大小,增大磁场强度、增加磁选次数和减小粉体粒径均可以适当提高磁选效果。

李亮等[49]采用酸处理法去除SiC微粉中的Fe2O3,控制浸出温度为60 ℃,HCl与SiC微粉质量比为4∶1,HCl浓度为35%和浸出时间为4 h,在此工艺条件下,Fe2O3的去除率可达80%以上。王春利等[50]对SiC微粉的除Fe工艺进行了改进,采用20% HCl+10% HF(均为质量分数)的混合酸作为酸洗溶液,在70 ℃的温度下反应3 h,结果表明,Fe的去除率可达88%以上,并且SiC微粉中Fe的质量分数可以降低到0.02%。王雪枫等[51]提出一种利用络合剂从SiC微粉中去除Fe杂质的方法,首先将SiC微粉与去离子水在容器内混合均匀,然后向其中加入络合剂并进行充分搅拌和超声振荡,最后经过抽滤、水洗、干燥和粉碎等步骤得到Fe含量达到要求的SiC微粉。赵平等[52]采用脉动高梯度强磁选机对SiC微粉进行除Fe处理,研究结果表明,增大磁场强度可以提高磁性和非磁性Fe的去除率,当磁场强度达到1035 kA/m时,除Fe效果最佳。

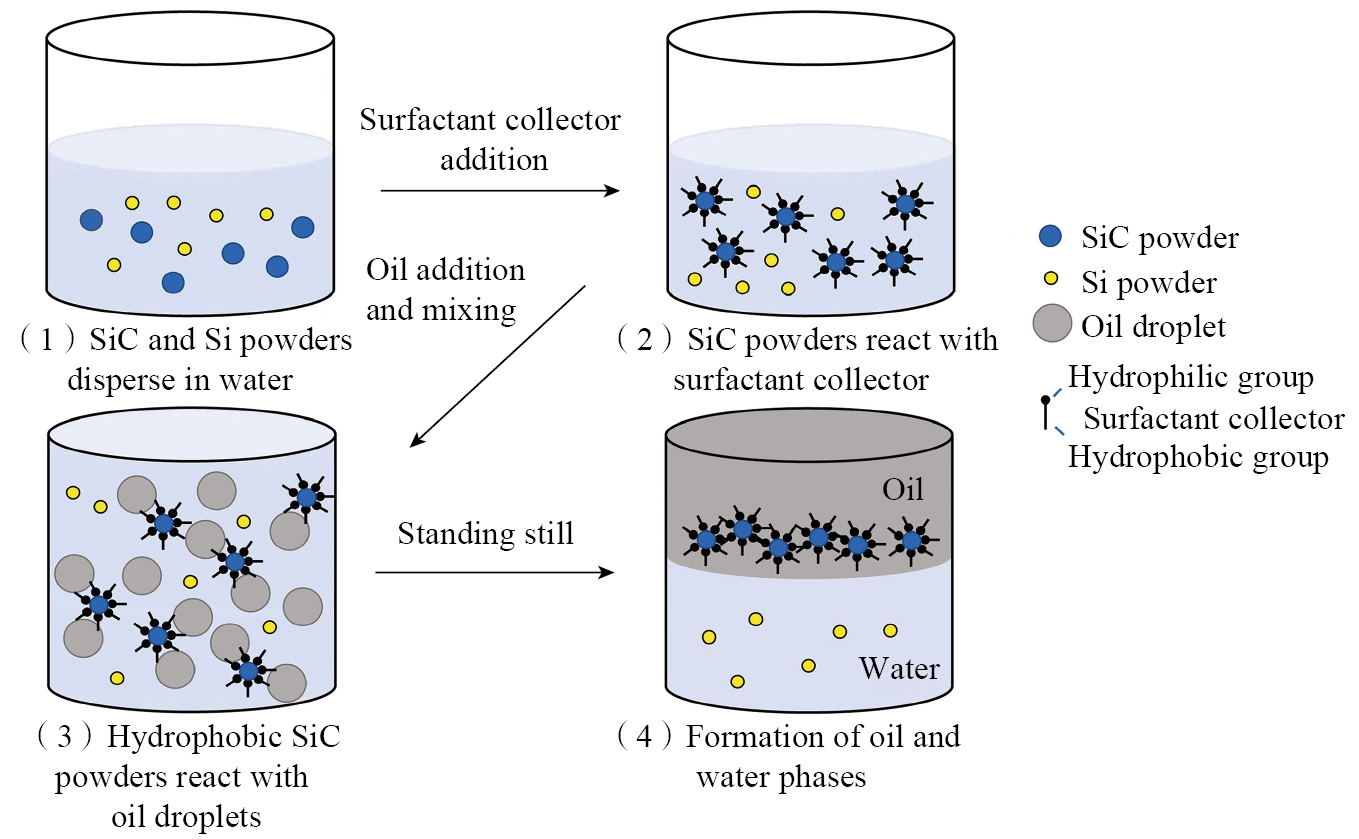

王波等[53]采用亚临界水热法去除β–SiC粉体中的游离Si和SiO2杂质,试验结果表明,提高反应温度、增大NaOH溶液浓度和延长反应时间均可以提高Si杂质的去除率,最佳水热法处理工艺为NaOH浓度4 mol/L、液固比5∶2、反应温度180 ℃和反应时间4 h,在此工艺下游离Si的去除率达到96.4%,SiO2的去除率达到100%。Wang等[54]采用相转移分离的方法,研究了十二烷基硫酸钠(SDS)作为表面活性剂对切割损失浆料中SiC和Si的分离作用,试验结果表明,通过控制浆料的pH值和SDS的加入量,可以选择性地改善SiC粉体从水向甲基异丁基甲醇中的转移,从而改善SiC和Si的分离。此外,通过一步相转移分离操作,可以实现SiC和Si粉体的有效分离。图9[54]为添加表面活性剂(捕收剂)的相转移分离过程。李亮[55]利用碱洗法研究了从SiC微粉中去除SiO2和游离Si的工艺,结果表明,SiC微粉在NaOH溶液中的质量浓度为150 g/L,液固比为4∶1,温度为70 ℃时,碱洗4 h后SiO2和游离Si的去除率均可达到90%以上。

Fig.9

李显坪等[56]设计了一种可深度去除高纯SiC微粉中B、Al、Ti、Fe和V等杂质元素的方法,将HCl气体通入温度为900~1200 ℃的含杂质SiC微粉中,促使杂质元素与HCl反应形成低沸点的氯化物并将之排出,最终收集到的SiC微粉纯度可达99.9995%以上。周彬[57]首先将SiC微粉、水和煤油倒入带有滤网的反应釜中,通过预先搅拌去除粉体中的游离C,然后将质量分数为98%的浓H2SO4倒入反应釜中,升温至60 ℃并保温4 h,待温度降至常温后加入HF继续搅拌2 h,最后经过离心、漂洗和干燥得到纯度大于99%的SiC微粉。王波等[58]采用亚临界水热法去除β–SiC粉体中常见的金属杂质,试验结果表明,HCl体系对Cr和Zr具有较好的去除效果,HCl+HF+HNO3体系对于Ca、Fe、Mg和Ti具有较好的去除效果,H2SO4+(NH4)2SO4体系对Al和K具有较好的去除效果,综合考虑,H2SO4+(NH4)2SO4体系可将SiC粉体中的常见金属杂质含量降至最低。

综上所述,科研人员常采用酸洗方式去除SiC粉体中的各类杂质,通过调控酸洗工艺参数即可获得高纯度的SiC粉体。然而,目前常用的碳热还原法制备SiC粉体所涉及的冶炼反应和破碎细化等过程复杂,制得的SiC粉体杂质来源复杂且杂质赋存形态和存在位置多样,而杂质赋存形态会直接影响SiC粉体的纯化效果,因此还需要进一步的研究。

4

碳化硅(SiC)材料因其诸多的性能优势得以在陶瓷工业、化工、航空航天、电子等领域得到越来越广泛的应用。随着工业快速发展,SiC材料生产企业对原料粉体的品质要求愈发严苛,科研人员需要在现有的SiC合成、细化和纯化技术基础上不断进行相关理论挖掘和技术革新,以此完善目前SiC粉体的制备技术。

(1)优化自蔓延高温合成法、溶胶–凝胶法、热分解法和气相反应法等合成技术,降低有害物质的生成、提高产量、降低成本;对传统的Acheson冶炼技术进行改进,降低能耗、提高产量、提高SiC冶炼块体品质。

(2)SiC粉体细化存在的主要问题为细化速度逐渐放缓、二次污染和颗粒团聚。为解决上述问题,未来应重点研究添加何种稀土元素作为催化剂,提高细化的效率和均匀性;优化砂磨粉碎工艺,避免传统球磨和酸洗工艺对环境的污染;对SiC粉体进行表面改性处理,利用小分子有机物对SiC粉体进行表面改性,改善粉体的流动性和稳定性,减少团聚现象。

(3)探索SiC粉体中杂质的来源、种类、赋存形态和存在位置,为SiC粉体纯化手段提供参考。另外,针对SiC粉体在生产和加工过程中引入的杂质,目前工业上主要采用常规酸洗的方法进行纯化,该方法提纯效率低,且废酸排量大,严重污染环境。因此,寻找有效的方法进一步提高杂质的去除效率、降低酸用量并缩短酸洗时间至关重要。

目前,高纯SiC粉体制备技术依然需要更多的研究,若要满足生产要求,不仅需要在细化和纯化工艺上不断进行技术改进与革新,还要在其前端工序(如SiC冶炼等)过程中避免引入杂质,尤其是在SiC粉体的合成工艺环节。SiC的合成、细化和纯化工艺对SiC材料的研发和应用同等重要,三者不断发展将推动SiC材料更广泛的应用。

冯东 讲师,博士,主要研究方向为冶金新技术用耐火材料,氧化物和非氧化物陶瓷材料的组织演变与力学性能。

冯东 讲师,博士,主要研究方向为冶金新技术用耐火材料,氧化物和非氧化物陶瓷材料的组织演变与力学性能。

参考文献