| 航空制造技术 第68卷 第3期 84-91 2025-02-01 出版 | Aeronautical Manufacturing Techinology, Vol.68, No.3: 84-91 |

| DOI: 10.16080/j.issn1671-833x.2025.03.084 |

专题 >> 陶瓷粉体(SPECIAL TOPIC >> Ceramic Powder)

晶种法合成硼化铪粉体及其生长机理研究

[摘要] 硼化铪(HfB2)超高温陶瓷因其高熔点、高抗氧化性和优异的耐腐蚀性成为热防护领域的最佳候选材料之一,而研制粒径可控的陶瓷粉体对其应用至关重要。以氧化铪(HfO2)、氧化硼(B2O3)和活性碳(C)为原料,通过晶种辅助的硼/碳热还原法合成了高纯HfB2陶瓷粉体,研究了晶种粒径对陶瓷粉体粒径的影响规律,探究了晶种法合成HfB2粉体的生长机制。通过X射线衍射分析粉体物相、扫描电子显微镜观察粉体形貌,并测定粉体中C、O杂质的含量。结果表明,晶种辅助的硼/碳热还原反应合成HfB2粉体的最佳反应温度约为1500 ℃,保温1 h即可获得纯相HfB2。通过调控初始晶种粒径,制备的HfB2陶瓷粉体平均粒径在1.08~2.33 μm之间,且粉体粒径随晶种粒径的增大而增大。激光粒度分析表明,添加晶种大幅提高了陶瓷粉体的分散性且促进了粒径的窄分布。此外,试验确定了HfB2陶瓷粉体的生长过程分为两个阶段:首先晶种HfB2表面被HfO2晶粒包覆,HfO2晶粒表层形成较小的HfB2晶粒;再通过碳和硼的传质由外到内实现HfO2到HfB2的转化。

关键词:硼化铪(HfB2);晶种;硼/碳热还原;粒径;陶瓷粉体形貌

Synthesis and Growth Mechanism Research of HfB2 Powders Prepared by Crystal Seed-Mediated Method

[ABSTRACT] Hafnium boride (HfB2) ultra-high temperature ceramics have become one of the best candidate materials in the field of thermal protection due to their high melting point, high oxidation resistance and excellent corrosion resistance. The fabrication of ceramic powders with precisely controlled particle sizes is paramount for their effective application. High-purity HfB2 ceramic powders were prepared by crystal seed-mediated boro/carbothermal reduction method using hafnium oxide (HfO2), boron trioxide (B2O3), and carbon (C) powders as raw materials. The influence of crystal seed size on the particle size of HfB2 powders was studied, and the growth mechanism of HfB2 powders synthesized by crystal seed-mediated method was explored. Phase and morphology of the obtained powders were analyzed and observed by X-ray diffraction and scanning electron microscope; the contents of C and O impurities in the powders were measured as well. The results show that the optimal reaction temperature for synthesizing pure HfB2 powders by crystal seed-mediated boro/carbothermal reduction is approximately 1500 ℃ (holding for 1 h). HfB2 ceramic powders with average particle size of 1.08–2.33 μm were obtained by controlling the initial crystal seed size. Generally, the particle size of HfB2 increases with the increase of crystal seed size, and laser particle size measurements indicate that the addition of crystal seeds improves the dispersibility and narrows distribution of HfB2 particle size. It is confirmed that the growth process of HfB2 ceramic powders is divided into two stages: the cladding of HfO2 grains on HfB2 surface with formation of tiny HfB2 grains, and conversion of HfO2 to HfB2 through mass diffusion of carbon and boron from the outside to the inside of HfO2 particles.

Keywords: Hafnium boride (HfB2); Crystal seed; Boro/carbothermal reduction; Particle size; Ceramic powder morphology

引文格式:王振, 胡晨光, 李可为, 等. 晶种法合成硼化铪粉体及其生长机理研究[J]. 航空制造技术, 2025, 68(3): 84–91.

WANG Zhen, HU Chenguang, LI Kewei, et al. Synthesis and growth mechanism research of HfB2 powders prepared by crystal seed-mediated method[J]. Aeronautical Manufacturing Technology, 2025, 68(3): 84–91.

通信作者:黄竹林,研究员,博士生导师,主要从事热控功能材料的研究。

基金项目:国家自然科学基金(52222208,52072373);中国科学院合肥物质科学研究院院长基金(BJPY2021B04,YZJJ202202–CX)。

二硼化物超高温陶瓷(UHTCs)[1–3](如ZrB2、HfB2和TaB2)因其优异的物理性能和化学稳定性,已成为航空航天领域在极端环境下最具潜力的热防护候选材料[4–5]。在硼化物陶瓷材料中,硼化铪(HfB2)因其极高的熔点(3380 ℃)、高抗氧化性和优秀的耐腐蚀性而受到广泛关注[6–7]。研制高性能超高温陶瓷复合材料的先决条件是获取高品质的陶瓷粉体[8–9]。在实际应用过程中,硼化物陶瓷粉体的高纯度和微/纳可调的粒径可以显著提高复合材料的致密度和烧结活性,并降低对基体材料的损伤,大幅提高复合材料的机械性能和抗氧化性[10–12]。因此,合成高纯度且粒径可调控的陶瓷粉体至关重要。

迄今为止,已经报道了多种合成高质量陶瓷粉体的制备方法。例如,研究者开发了高温自蔓延合成法、机械合金化法和金属热还原法等来提高陶瓷粉体的纯度,但存在生产成本高、反应过程较难控制等问题[13–14];利用醇盐和其他有机化合物作为前驱体,采用溶胶–凝胶法合成粒径在百纳米级的HfB2粉体,但该方法存在工艺复杂的不足[15–17];通过共沉淀辅助碳热还原法可合成类球形的超细HfB2粉体,但粉体存在明显的团聚现象,不利于实现其实际应用[18–19]。工业上普遍采用固相法辅助硼/碳热还原法合成HfB2粉体,其工艺简单、陶瓷产率较高,能够在一定程度上解决颗粒团聚的问题,但存在粉体形貌不均匀、烧结活性差等缺点,应用受到限制[20]。由此可见,如何对现有固相法辅助硼/碳热还原工艺进行优化,制备具有分散性良好且形貌均匀、粒径可控的HfB2粉体,已成为研究的难点和重点。

针对上述问题,本文通过引入HfB2晶种,结合固相法辅助硼/碳热还原技术制备了具有不同粒径的HfB2粉体,在获得高纯度HfB2粉体的同时,较好地解决了粉体分散性和粒径调控的问题。重点研究了在合成HfB2粉体的过程中,合成温度、原料比例,以及不同添加量和不同粒径晶种对HfB2陶瓷粉体物相、形貌及粒径的影响。此外,详细探究了晶种法制备陶瓷粉体过程中前驱体的相转变规律和HfB2陶瓷粉体的生成机理。

1

1.1

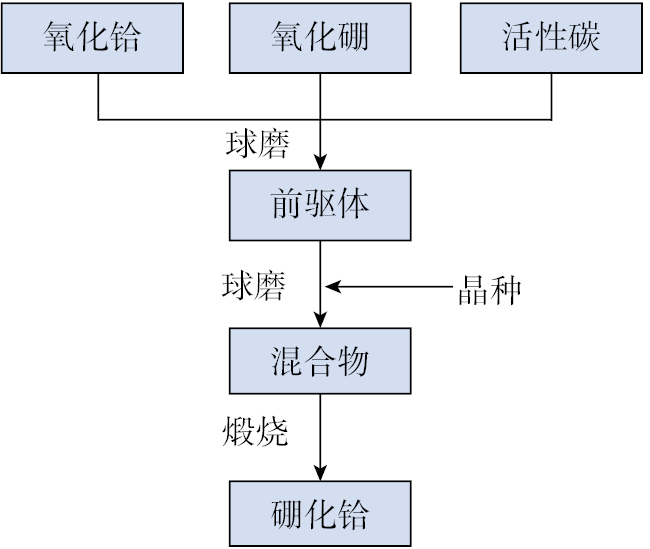

图1为晶种法合成HfB2陶瓷粉体的流程图,具体试验方法为:将氧化铪(质量分数w(HfO2)>99.5%,阿拉丁试剂)、氧化硼(w(B2O3)>99.0%,阿拉丁试剂)和活性碳(w(C)>99.0%,阿拉丁试剂)按照一定摩尔比混合均匀后球磨4 h,球磨罐转速为250 r/min,随后分别加入质量分数5%的不同粒径HfB2晶种(w(HfB2)>99.9%,福斯曼(北京)科技公司)继续球磨6 h,筛分(100目筛网)后得到前驱体混合粉体。将前驱体粉体置于管式炉中,抽真空后在氩气气氛保护下升温(升温速率为5 ℃/min)至目标温度(1100~1500 ℃)后保温,进行硼/碳热还原反应,获得黑色粉体产物。为简便计,将添加不同粒径HfB2晶种球磨后的混合物分别记为M–1(不添加晶种,即前驱体粉末)、M–2(添加50 nm HfB2晶种)、M–3(添加200 nm HfB2晶种)、M–4(添加500 nm HfB2晶种)和M–5(添加800 nm HfB2晶种),相应煅烧后制得的陶瓷粉体分别记为HB–1、HB–2、HB–3、HB–4和HB–5。

图1

Fig.1

1.2

采用X’Pert Pro粉体X射线衍射仪(XRD,荷兰PANalytical B.V.)分析样品的相结构;采用SU8020场发射扫描电子显微镜(FESEM,日本日立)和G2 F20透射电子显微镜(TEM,美国赛默飞)测定和观察粉体的粒径和微观结构;采用Mastersizer 3000激光粒度仪表征陶瓷粉体的粒径分布;采用阿基米德原理浸液法测定陶瓷粉体的真密度;在氩气气氛下,以10 ℃/min的加热速率通过TGA/DSC 3+热分析仪(TGA,美国梅特勒–托利多)检测样品的质量和热流变化;采用PGS–OC1氮氧分析仪(英国PULUODY)分析产物的氧含量;采用LECO CS844碳硫分析仪(荷兰TE)测定产物的碳含量。

2

2.1

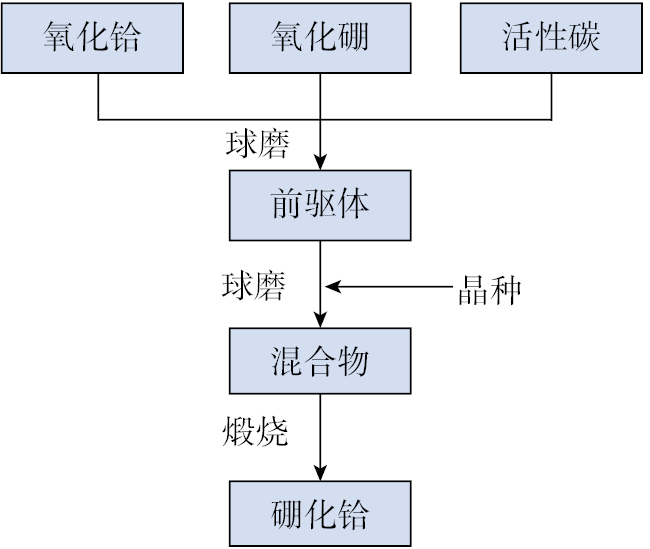

为了探索HfB2陶瓷粉体在煅烧过程中的化学反应,对M–1进行热重分析。图2为M–1从室温到1600 ℃的TGA/DSC曲线。从TGA曲线可以看出,在室温~1600 ℃的温度区间内,M–1的总质量损失率为20.2%,质量损失主要分为3个阶段。在200 ℃以内,M–1质量损失率为4.9%,主要归因于前驱体中水分的蒸发;随着温度进一步提高,M–1质量保持稳定直至550 ℃;在550~1150 ℃温度区间内,高温使得B2O3发生液化挥发,造成M–1的少量分解,质量损失率为1.6%;随后,M–1开始快速分解,表明硼/碳热还原反应剧烈,在约1400 ℃时M–1质量趋于稳定,质量损失率为13.7%,此时硼/碳热还原反应已经基本完成。从DSC曲线可以看出,M–1的热解过程中出现了2个明显的反应峰,1203 ℃的放热峰表明前驱体发生硼/碳热还原反应,HfO2转变为HfB2,1320 ℃的吸热峰是由于随着HfO2的转化,体系中大量的原子处于活跃状态,高温下一部分液态B2O3与C发生反应引起的。热重–差热分析结果为后续陶瓷前驱体的热处理方案提供了指导。

图2

Fig.2

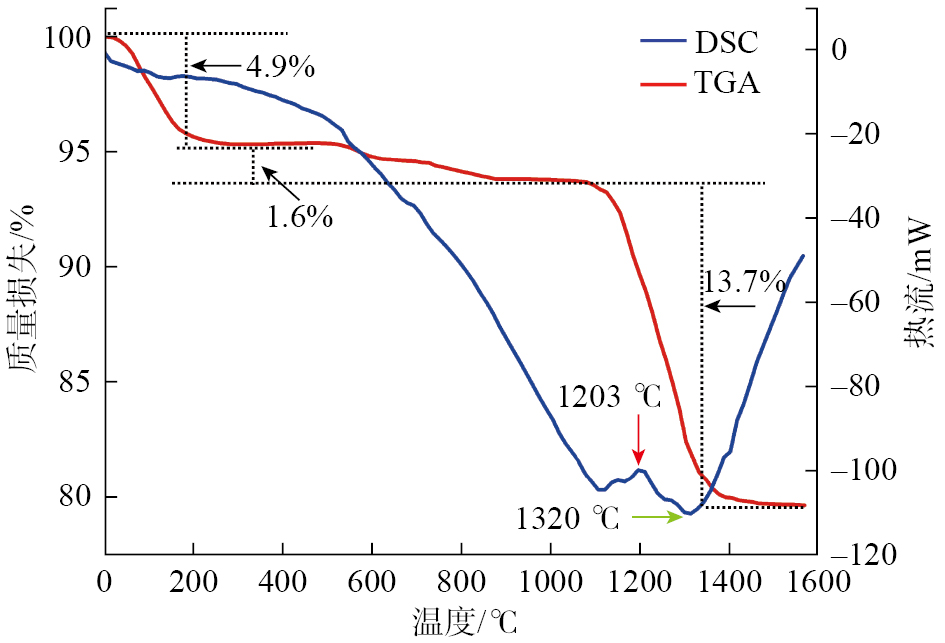

通过优化煅烧温度和前驱体中的原子比进一步探究HfB2陶瓷粉体的合成工艺。在原料原子摩尔比n(Hf)∶n(B)∶n(C)=1∶3∶6(n为元素原子摩尔比)、保温1 h的条件下,探究不同温度(1100~1500 ℃)下煅烧所得陶瓷粉体(HB–1)的相组成,如图3(a)所示。在1100 ℃时,HfO2仍然是主相,体系中没有检测到HfB2的衍射峰,表明硼/碳热还原反应在1100 ℃之前并未开始;当温度升至1200 ℃,HfO2的峰强度减弱,出现HfB2相的衍射峰,表明1200 ℃时开始发生硼/碳热反应,这一结果与热力学计算结果相符[21];当温度达到1300 ℃时,HfB2是主要的结晶相;煅烧温度升高至1400 ℃时,可以看到仍有较弱的HfO2衍射峰,表明硼/碳热还原反应并未完全结束;随着温度进一步升高至1500 ℃,煅烧后的粉体中只出现了单相HfB2的衍射峰,未检测到HfO2,表明硼/碳热还原反应已经完成。经检测,HfB2粉体(101)晶面衍射峰的半高宽为0.09°,表明制备的纯HfB2粉体具有较高的结晶度。因此,可以确定硼/碳热还原反应的最佳合成温度为1500 ℃,保温时间为1 h。

图3

Fig.3

在1500 ℃保温1 h的条件下,探究不同原子比Hf∶B∶C对HB–1相组成的影响,如图3(b)所示。当n(Hf)∶n(B)∶n(C)=1∶2.5∶6时,在最终产物中检测到HfO2相,表明硼/碳热还原反应中HfO2并没有完全参与反应;当n(B)∶n(Hf)达到2.8时,未观察到杂质相的特征峰,表明体系中HfO2完全参与硼/碳热还原反应,生成了纯相HfB2粉体;说明固相法生成纯HfB2所需的n(B)∶n(Hf)应大于2.8,这是由于B2O3在高温下大量挥发,体系中需要过量的B2O3来弥补硼源的流失,进而反应生成HfB2。随着硼含量继续增加,最终产物均为单相HfB2。当n (Hf)∶n(B)∶n(C)=1∶2.8∶5.5时,陶瓷粉体产物的XRD图谱中检测到HfO2的衍射峰,表明硼/碳热还原反应中HfO2没有完全反应完,这是因为高温下碳会发生流失,导致体系中碳不足,无法进一步参与碳热还原反应。因此,进一步提高n(C)∶n(Hf)达到6∶1,使体系中有充足的碳参与硼/碳热还原反应,XRD结果表明最终产物为纯相HfB2粉体。

表1列出了不同原子比条件下所得HfB2陶瓷粉体中C、O元素的含量,可以看出,随着硼含量的增加(对应于原子比),最终产物中O元素含量先减少后增加,而C元素含量基本保持持续减少的趋势,说明增加硼含量可以促进硼/碳热还原反应的进行。当n(Hf)∶n(B)=1∶4时,产物中O元素含量升高,这可能是因为体系中过量的硼导致最终产物中有少量的B2O3残留物;当n(C)∶n(Hf)=6时,产物中C元素含量高,若此比例继续增大,将不利于后续烧结。因此,本研究确定最佳的n(B)∶n(Hf)在2.8~4之间,并将n(C)∶n(Hf)固定为6。

表1

Table 1

| 原子比n(Hf)∶n(B)∶n(C) | O元素质量分数/% | C元素质量分数/% |

|---|---|---|

| 1∶2.5∶6 | 0.84 | 1.28 |

| 1∶2.8∶6 | 0.56 | 0.71 |

| 1∶2.8∶7 | 0.22 | 1.84 |

| 1∶3∶6 | 0.23 | 0.41 |

| 1∶4∶6 | 0.46 | 0.32 |

2.2

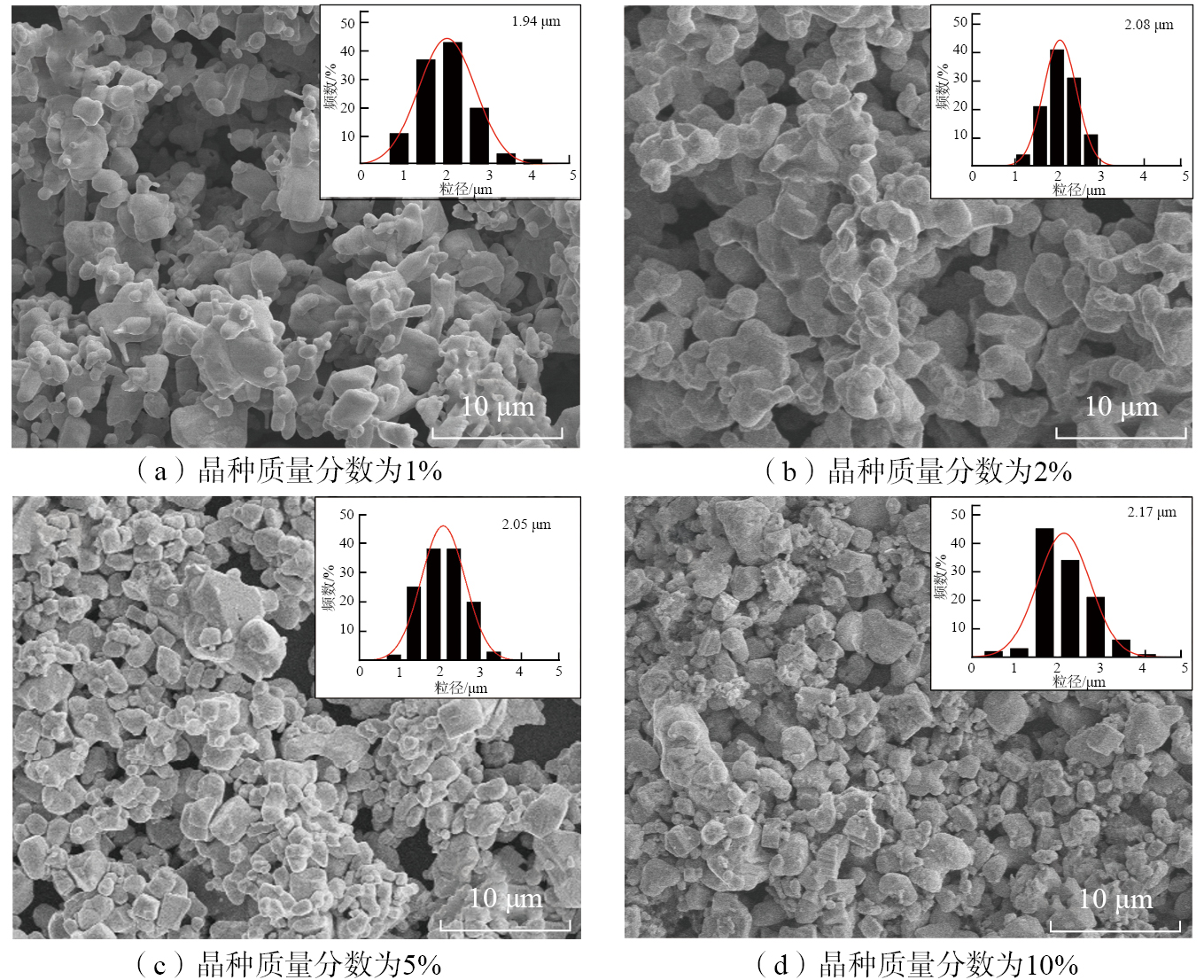

选择200 nm的晶种为研究对象,探究其添加量对所得HB–2陶瓷粉体形貌和粒径的影响,结果如图4所示。可以看出,添加质量分数为1%、2%、5%、10%晶种制得的HB–2陶瓷粉体平均粒径分别为1.94 μm、2.08 μm、2.05 μm、2.17 μm,表明晶种添加量对所得陶瓷粉体的平均粒径无明显影响,但粒径分布存在显著差异。从图4(a)可以看出,粉体颗粒之间相互粘结,有明显的团聚现象,表明晶种添加量低时,单位体积内的前驱体粉末含量较多,高温下无法有效阻止颗粒之间的相互粘结;随着晶种质量分数增至2%,所得陶瓷粉体粒径均匀,仅部分颗粒之间有少许团聚(图4(b));当晶种质量分数增至5%,陶瓷粉体颗粒呈类球形,颗粒间界限明显、相互独立(图4(c));晶种质量分数进一步增至10%时,所得陶瓷粉体颗粒之间无粘结,表明增加晶种添加量能够明显改善高温下的陶瓷粉体颗粒团聚现象,但体系内过量的晶种导致没有足够的前驱体粉末与之混合,因此所得陶瓷粉体的颗粒表面覆盖了少量HfB2陶瓷小颗粒,陶瓷粉体的粒径分布较宽(图4(d))。因此,选取晶种最佳质量分数w(HfB2)为5%,既能有效提高陶瓷粉体的分散性,还能使所得陶瓷粉体具有更均匀的粒径。

图4

Fig.4

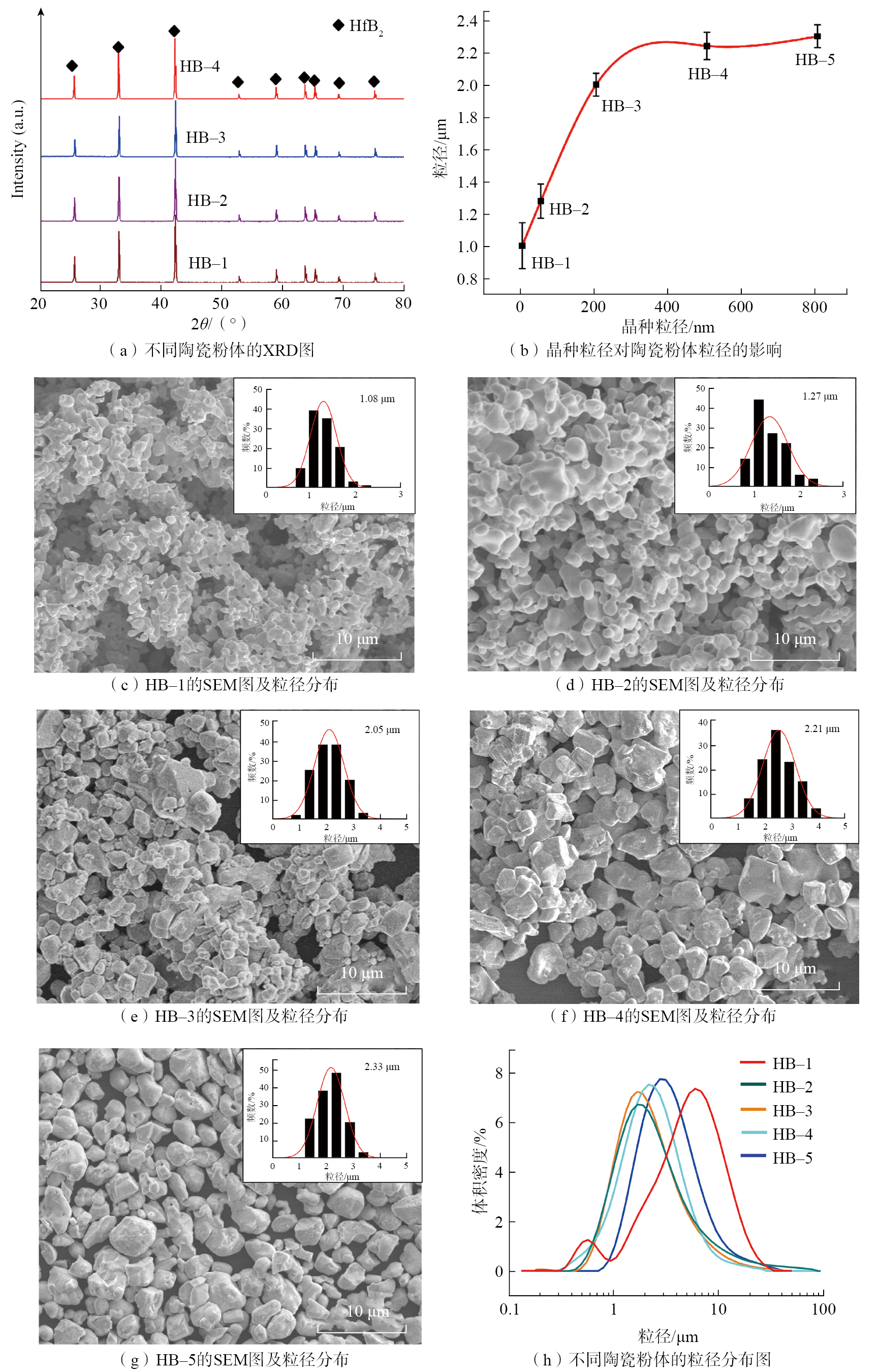

添加不同粒径HfB2晶种所得陶瓷粉体的XRD图谱如图5(a)所示,可以看出,1500 ℃下保温1 h所得4种陶瓷粉体的物相均为HfB2(对应于HfB2的标准PDF#38–1398),其(101)晶面衍射峰尖锐,说明粉体均具有良好的结晶性,晶种粒径对最终产物的纯度和煅烧温度制度无明显影响。添加不同晶种所得陶瓷粉体的平均粒径分别为1.08 μm、1.27 μm、2.05 μm、2.21 μm、2.33 μm,表明陶瓷粉体的粒径随着晶种粒径的增加而增大(图5(b))。晶种粒径处于50~500 nm区间时,陶瓷粉体的粒径与晶种粒径呈线性关系;随着晶种粒径进一步增大,陶瓷粉体粒径略有增大并趋于平稳,这是因为随着晶种粒径的增大,体系中颗粒间的相对比表面积不断减小,产物的粒径受到表面效应的影响。图5(c)为未添加晶种(HB–1)粉体的SEM图,粉体颗粒粒径较小,颗粒间有明显的团聚现象,粉体呈现无规则形貌;添加50 nm的HfB2晶种后,产物(HB–2)团聚现象明显减弱,粒径略有增大(从1.08 μm增至1.27 μm),陶瓷粉体颗粒为类球形(图5(d));添加200 nm晶种的陶瓷粉体(HB–3)粒径进一步增大,分散性得到显著改善,无明显团聚现象(图5(e));从图5(f)可知,继续增大所添加晶种的粒径,所得陶瓷粉体的粒径趋于稳定,颗粒尺寸为2.21 μm,颗粒趋于类球形形貌;随着晶种尺寸进一步增至800 nm,陶瓷粉体粒径无明显增加,颗粒形貌趋于一致(图5(g))。这主要是由于在球磨过程中受到球磨珠尺寸的影响,单个晶种上吸附的前驱体粉末不会随着晶种粒径的增加而增多。5种陶瓷粉体(HB–1~HB–5)的真密度分别达到理论密度的99.5%、99.6%、99.6%、99.8%、99.7%,表明高温煅烧后的陶瓷粉体具有高纯度,晶种对其化学组成无明显影响,这与XRD的测试结果一致。

图5

Fig.5

为了进一步研究晶种粒径对陶瓷粉体颗粒分散性的影响,利用激光散射法对陶瓷粉体进行粒径分布表征,如图5(h)所示。可以看出,HB–1陶瓷粉体的粒径曲线中存在两个明显的峰,D50为6.78 μm,这一结果与SEM的粒径表征结果差距较大,主要归因于在高温煅烧过程中,前驱体颗粒之间发生相互粘结而聚集,曲线中的两个峰表明粉体中包含一小部分分散的陶瓷粉体颗粒(对应于小峰)和一大部分陶瓷粉体团聚体(对应于大峰),团聚体导致陶瓷粉体粒径过大,不利于实际应用。添加不同粒径的晶种后,4种陶瓷粉体(HB–2~HB–5)的D50分别为1.88 μm、2.11 μm、2.77 μm、3.02 μm,与SEM中的粒径统计结果基本一致,且4种陶瓷粉体的粒径曲线中均不存在双峰,结果表明,添加晶种可以有效减少陶瓷粉体的团聚,提高最终陶瓷粉体的分散性,促进其粒径的窄分布;随着晶种粒径的增大,合成的陶瓷粉体粒径也增大,HB–2~HB–5陶瓷粉体的粒径分布曲线更尖锐,表明前驱体与晶种混合均匀并有效吸附在其表面。添加50 nm晶种制得HB–2,其D10和D90分别为0.85 μm和8.73 μm,径距((D90–D10)/D50)为4.19;添加200 nm和500 nm晶种制得HB–3和HB–4,其径距分别为3.78和3.24;添加800 nm晶种制得HB–5的D10和D90分别为1.72 μm和9.88 μm,径距为2.70,表明晶种粒径的增大有利于最终陶瓷粉体颗粒的均匀性,这可能是因为大粒径晶种减弱了HfB2高温生长过程中液态B2O3的流动,避免了小颗粒之间的相互聚集。这一结论对提高陶瓷粉体流动性和增加复合材料致密度至关重要。

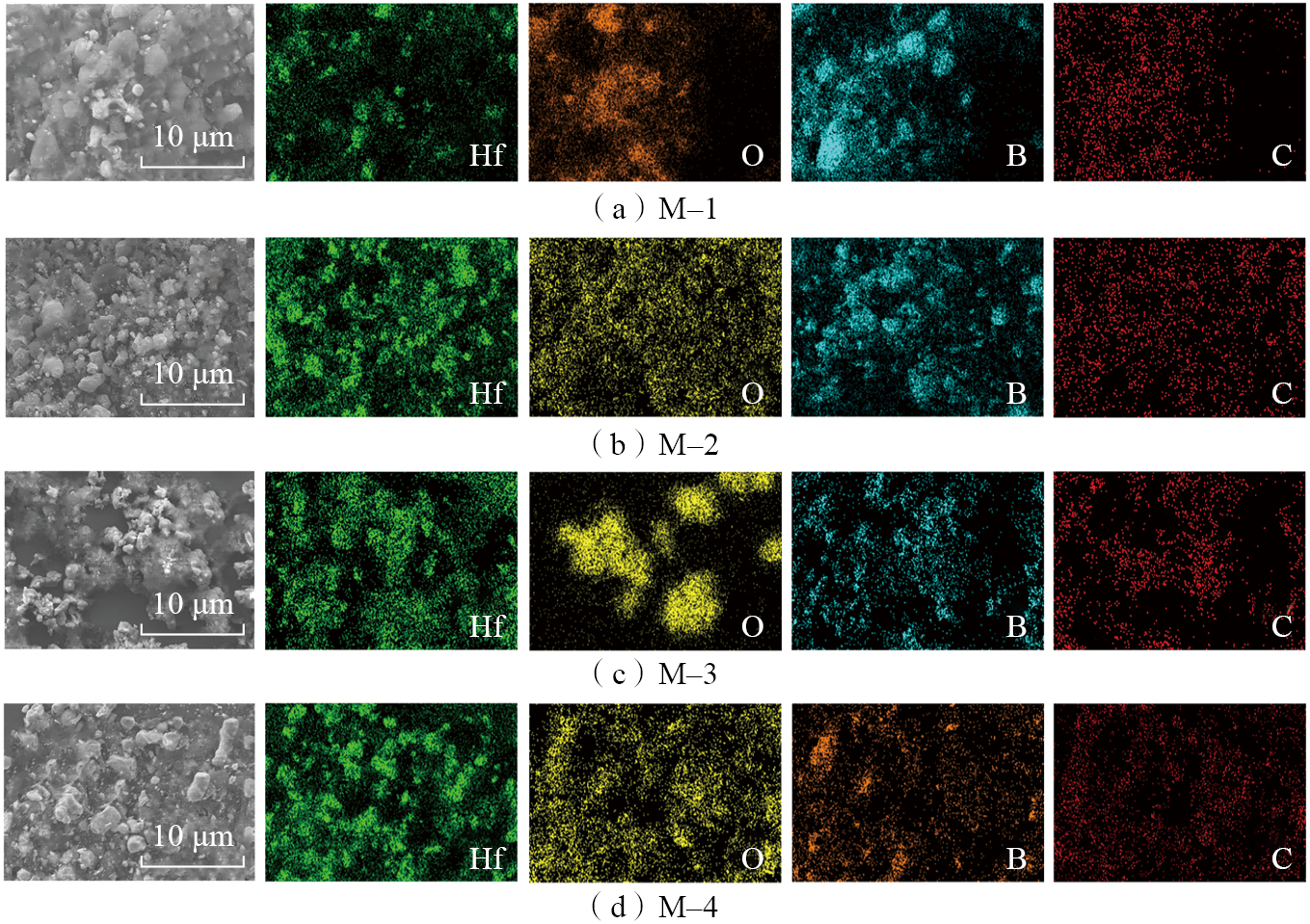

对添加不同晶种的混合物进行球磨得到前驱体粉末M–1~M–5,并对M–1~M–4进行EDS分析,结果如图6所示。从图6(a)可以看出,M–1中的Hf元素、B元素均匀分布在整个体系中,C元素呈局部团聚状,这与相应陶瓷粉体产物所呈现的团聚尺寸一致,表明陶瓷粉体团聚主要受到C元素分布的影响。图6(b)~(d)表明,随着晶种粒径的不断增大,C元素被有效分散,B元素均匀分散在整个体系中,说明添加晶种后,最终HfB2粉体的分散性提高,团聚现象减少,C元素和B元素吸附在晶种表面可以促进煅烧过程中的物料接触,有利于提高反应速率,使煅烧过程更充分,这与图5所得结论相符。SEM结合EDS结果表明,晶种法制备的前驱体在煅烧过程中减少了物料的扩散时间,使物料能够快速反应,促进硼/碳热还原反应的进行,获得纯度高、结晶性能优异的HfB2陶瓷粉体。

图6

Fig.6

2.3

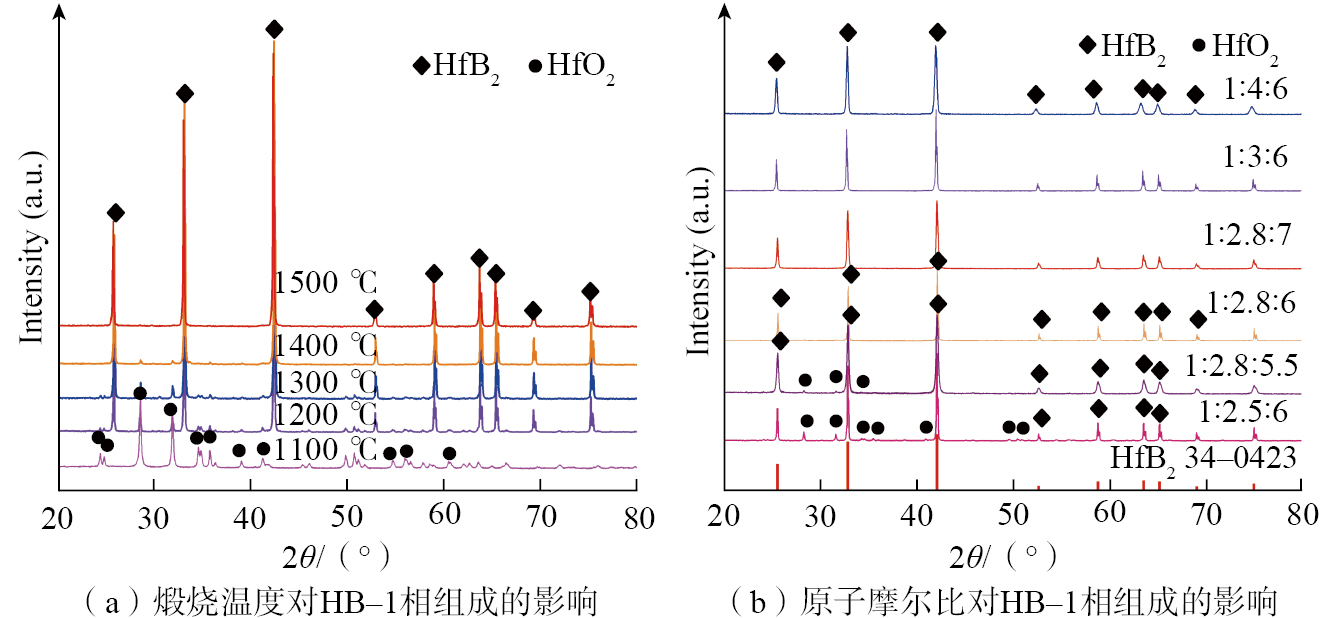

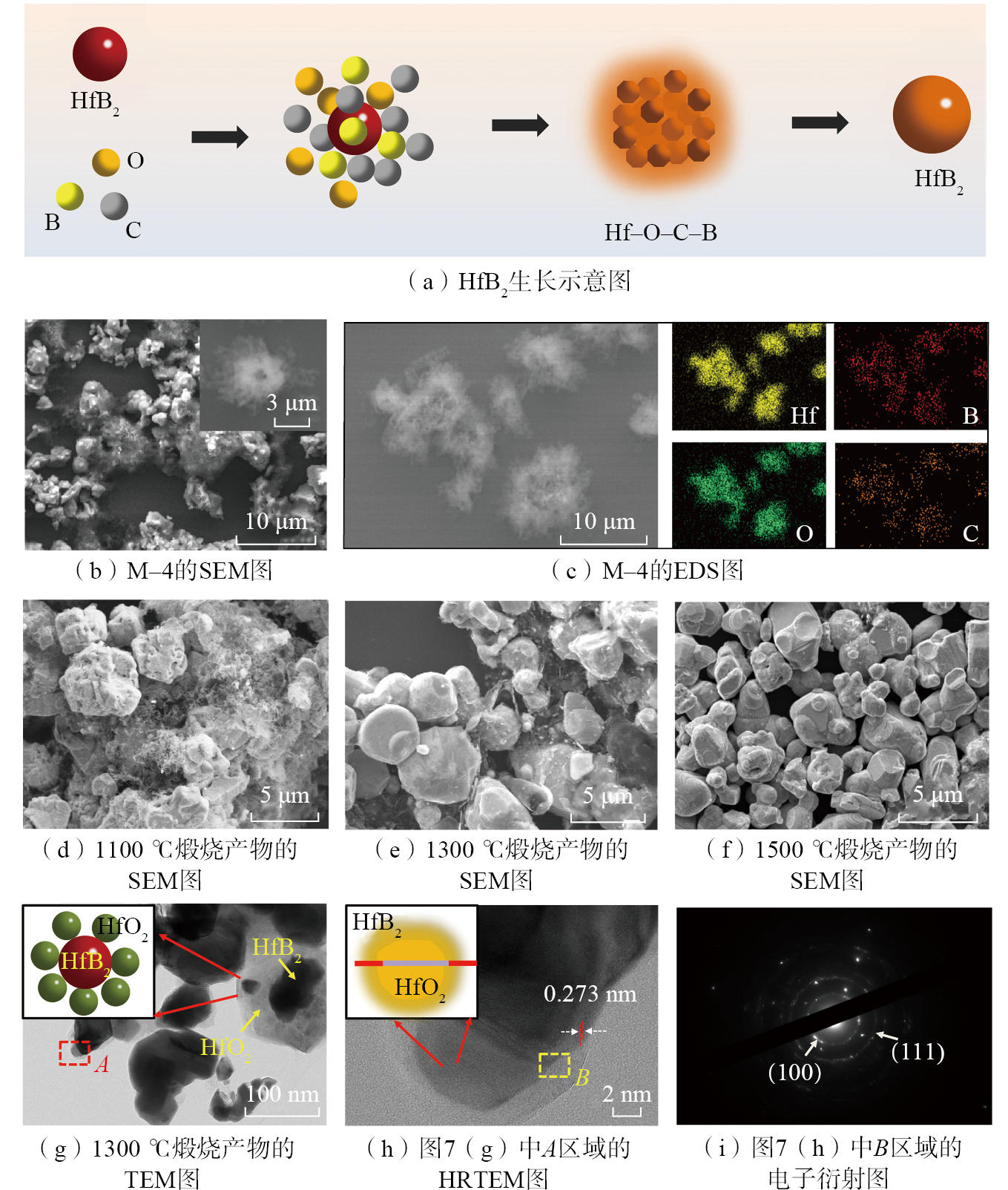

图7(a)为晶种法制备HfB2陶瓷粉体的生长示意图。原料经过球磨后,HfB2晶种被HfO2、碳源和硼源的混合物包覆。随着煅烧温度的升高,反应过程中B原子扩散速率高于其他反应原子,B2O3在晶种表面提供了液态生成环境,HfO2、无定形碳与之发生硼/碳热还原反应。煅烧过程中,HfB2晶种是反应中心,后续生成的HfB2在晶种表面进一步生长,随着小颗粒HfB2的持续聚集生长,最终形成类球形的单相HfB2陶瓷粉体。

图7

Fig.7

为了进一步探究晶种法制备HfB2陶瓷粉体的生长机理,以M–4为例,对M–4在不同温度下煅烧后的粉体进行微观结构表征。图7(b)为M–4在25 ℃时的SEM图,可以看出球磨后的混合物颗粒之间相互独立,大量晶种被蓬松的絮状物包覆,表明球磨后的晶种与前驱体粉末得到有效混合,蓬松絮状混合物的单颗粒粒径在5~10 μm之间。EDS检测结果表明,球磨后的碳源、硼源和金属源均匀地分布在晶种表面(图7(c)),促进了硼/碳热还原反应的快速发生。图7(d)为M–4在1100 ℃煅烧20 min后的SEM图,可以看出絮状物明显减少,前驱体中的碳源被氧化消耗,产物整体粒径变小,单个颗粒表面粗糙,同时聚集有大量的小颗粒,这是因为随着温度的升高,B2O3转化为液态导致HfO2与碳颗粒聚集在晶种表面。当温度升高至1300 ℃时,陶瓷粉体颗粒基本成形,表面依然有残留的小颗粒(图7(e)),表明硼/碳热还原反应已经发生,随着前驱体中的碳和HfO2被进一步消耗,生成大量的HfB2颗粒导致晶种进一步长大;图7(e)中含有少量的片状絮状物结构,是未完全反应的M–4,表明硼/碳热还原反应尚未完成,这与XRD中依然存在HfO2衍射峰的结果相符。图7(f)显示了形貌均匀、分散良好的HfB2陶瓷粉体,颗粒形貌为类球形,粒径为2~4 μm,粉体中无明显絮状结构,证明HfO2已基本完全参与反应,硼/碳热还原反应基本完成。

为了揭示HfB2硼/碳热还原反应的中间相转变规律,对M–4经过1300 ℃煅烧后的产物进行TEM表征,如图7(g)所示。可以观察到,HfB2中心颗粒的表面被大量无定形前驱体混合物包覆,表明晶种法制备HfB2陶瓷粉体包括两个生长阶段:首先低温下,液态B2O3包覆HfO2和碳沉积在晶种表面,随后混合物发生硼/碳热还原反应使得HfO2颗粒转化为HfB2小颗粒;高温下晶种表面的HfB2小颗粒进一步相互融合、重结晶,促进产物颗粒粒径增大,最终得到分散性良好的陶瓷粉体。为了进一步探究混合物转化为HfB2的过程,对图7(g)中A区域进行HRTEM表征,结果表明,所得产物为具有0.273 nm面间距的周期性条纹晶格结构(图7(h)),对应于HfB2的(100)晶面(PDF#38–1398)。图7(i)为图7(h)中B区域的电子衍射图,表明产物为多晶结构,其中晶面(100)和(111)与六方HfB2的晶面一致,说明硼/碳热还原反应过程中大量HfB2小晶粒在HfO2的外部生成。随着温度升高,液态B2O3充当反应池吸附在晶种表层,通过碳和硼的传质将HfO2转化为HfB2,HfO2不断转化为HfB2是一个从外部到内部的质量扩散过程,最后完全转化后的HfB2小颗粒覆盖在晶种表面,进一步重结晶为单个HfB2大颗粒。

3

采用晶种法制备粒径可控的高纯硼化铪(HfB2)陶瓷粉体,并研究了煅烧温度、晶种粒径对HfB2陶瓷粉体粒径的影响及生长机制,结论如下。

(1)通过晶种辅助硼/碳热还原法合成了高纯HfB2陶瓷粉体,前驱体在1200 ℃即可发生硼/碳热还原反应,最佳合成温度为1500 ℃,前驱体中各元素的最佳原子比例为n(Hf)∶n(B)∶n(C)=1∶2.8~4∶6。

(2)添加不同粒径晶种制得的HfB2陶瓷粉体平均粒径为1.08~2.33 μm,HfB2陶瓷粉体粒径随着晶种粒径的增加而增大,先呈线性增长后趋于平稳,同时晶种法有利于提高陶瓷粉体的分散性并促进窄粒径分布。

(3)晶种法制备的HfB2陶瓷粉体生长过程分为两个阶段:低温阶段前驱体混合物熔融包覆HfB2晶种,再通过碳和硼从外到内的质量扩散生长机制进行传质,将HfO2转化为HfB2;高温阶段随着HfO2的转化,在晶种表面形成HfB2小颗粒,最终重结晶为HfB2大颗粒。

王振 博士后,主要从事超高温陶瓷方面的研究。

王振 博士后,主要从事超高温陶瓷方面的研究。

参考文献