| 航空制造技术 第68卷 第3期 67-75 2025-02-01 出版 | Aeronautical Manufacturing Techinology, Vol.68, No.3: 67-75 |

| DOI: 10.16080/j.issn1671-833x.2025.03.067 |

论坛 >> 高性能特种陶瓷(FORUM >> High-Performance Special Ceramics)

CFRP表面增韧氧化硅纤维隔热瓦的抗冲击性能研究

[摘要] 为了提高隔热瓦的抗冲击力学性能,选择碳纤维增强邻苯二甲腈树脂基复合材料作为增韧层,采用一体化成型工艺制备了表面带有防护层的隔热瓦复合结构。首先,对不同增韧层的隔热瓦进行落锤冲击试验,对比相同能量下不同增韧层对隔热瓦的防护效果。然后,对碳纤维增强复合材料(CFRP)表面增韧隔热瓦开展不同冲击能量与处理温度的低速冲击试验,研究材料的冲击损伤特性。结果表明,CFRP表面增韧隔热瓦的抗冲击性能最好,在增韧层厚度1 mm、冲击能量10 J的条件下,峰载荷可达2.034 kN,冲击深度达9.904 mm,能量吸收率为96.93%。冲击后表面增韧层出现界面分层与纤维裂纹,隔热瓦内部发生压溃型损伤而产生粉末,在冲击区域形成空腔。该表面增韧层可承受20 J的能量冲击而不会被穿透,450 ℃高温处理后仍具有冲击防护效果。本研究可为未来隔热瓦的冲击防护研究提供新思路。

关键词:陶瓷纤维隔热瓦;增韧层;低速冲击;机械性能;界面

Study on Impact Resistance of Silica Fiber Insulation Tiles Toughened by CFRP Layer

[ABSTRACT] In order to improve the impact resistance of thermal insulation tiles, carbon fiber reinforced phthalonitrile resin matrix composite was selected as the toughening layer, and the thermal insulation tile composite structure with protective layer was prepared by an integrated molding process. Firstly, a drop hammer impact test was carried out to compare protective effect of different toughening layers on the insulation tiles under the same energy. Then, low-velocity impact tests with different impact energies and temperatures were carried out to study impact damage characteristics of CFRP toughened thermal insulation tiles. The results show that CFRP toughened insulation tile has the best impact resistance. When the thickness of toughening layer is 1 mm, the peak load under 10 J energy impact is 2.034 kN, the impact depth is 9.904 mm, and the energy absorption rate is 96.93%. After impact, the surface toughening layer shows interface delamination and fiber cracks, crushing damage occurs inside of the insulation tile to produce powder, forming a cavity in the impact area. The surface toughening layer can withstand an impact of 20 J energy without being penetrated, and is still of impact-protection effect after treated at 450 ℃. This study provides new ideas for the impact protection research of thermal insulation tiles in future.

Keywords: Ceramic fiber insulation tiles; Toughening layer; Low-velocity impact; Mechanical properties; Interface

引文格式:张俊超, 马晓亮, 钟业盛, 等. CFRP表面增韧氧化硅纤维隔热瓦的抗冲击性能研究[J]. 航空制造技术, 2025, 68(3): 67–75.

ZHANG Junchao, MA Xiaoliang, ZHONG Yesheng, et al. Study on impact resistance of silica fiber insulation tiles toughened by CFRP layer[J]. Aeronautical Manufacturing Technology, 2025, 68(3): 67–75.

通信作者 :史丽萍,教授,博士生导师,研究方向为大面积高温热防护材料。

基金项目:哈尔滨工业大学特种环境复合材料技术国家级重点实验室基金(JZKJW20230074–02)。

纤维多孔陶瓷是由陶瓷纤维经过高温烧结而成的、具有随机多孔网络结构的一类材料[1–2]。纤维网络高孔隙率赋予的低导热系数与无机陶瓷纤维的耐高温性能,使得纤维多孔陶瓷成为超高声速飞行器外表面大量使用的热防护材料。其中刚性的陶瓷纤维隔热瓦(Ceramic fiber insulation tile,CFIT)具有低密度、低热导率、高强度和可重复使用等优点,较高的强度能够抵抗高速气流和粒子冲刷,因此广泛应用于超高声速飞行器的外表面迎风区[3–4]。根据使用需求的不同,陶瓷纤维隔热瓦可分为适用于高温区域(650~1260 ℃)的隔热瓦(High-temperature reusable surface insulation,HRSI)和较低温区域(370~650 ℃)的隔热瓦(Low-temperature reusable surface insulation,LRSI)。在隔热瓦服役过程中,飞行器表面复杂的载荷环境使得隔热瓦很容易受到外来物体的撞击[5],如美国哥伦比亚号航天飞机失事正是由于返回途中机翼处的隔热瓦受到撞击破损,失去热防护作用导致的。因此,隔热瓦的冲击损伤与防护研究对未来隔热瓦的发展具有重要意义。

目前,针对隔热瓦的研究主要集中于试验方法[6–9],从改进隔热瓦原料组分的角度提高其隔热性能与力学性能。Zhou等[10–11]在二氧化硅纤维中加入淀粉和氧化硼作为粘结剂,采用简单的压滤法制备了具有准层状结构,可调密度和形状的弹性纤维多孔陶瓷。Zhang等[12]以莫来石纳米纤维代替莫来石微米纤维,采用凝胶铸造法制得莫来石纳米纤维多孔陶瓷,其抗压强度由0.515 MPa增至0.837 MPa,密度降为原来的75%。此外,近年来还有研究通过数值模拟的方法预测并提高隔热瓦的力学性能,如Long等[13–14]通过有限元法模拟隔热瓦的烧结过程,探讨了烧结工艺对烧结形貌和最终材料力学性能的影响,从制备工艺方面提高隔热瓦的力学性能。然而,上述方法虽然可以有效提高隔热瓦的整体抗压强度,但对其表面抗冲击性能的影响不明显。

由于隔热瓦的冲击损伤是外界与隔热瓦表面直接接触导致的,因此在隔热瓦表面制备防护层对提高其抗冲击性能更加直接和有效。2010年美国在X–37B上首次采用了整体增韧抗氧化复合材料(Toughened uni-piece fibrous reinforced oxidation-resistant composite,TUFROC)[15–16],该复合材料是在隔热瓦表面采用机械连接和陶瓷粘接相结合的方式,与表面带有辐射涂层的陶瓷/碳隔热材料(Refractory oxidative-resistant ceramic carbon insulation,ROCCI)相连而制得的,在提高最大耐受温度的同时也克服了隔热瓦的脆性问题,抗冲击性能得到提高。Xian等[17]在隔热瓦表面制备了具有致密表面层和多孔界面层的梯度涂层,并研究涂层对隔热瓦抗冲击性能和抗接触损伤性能的影响,结果表明,梯度结构减小了涂层与基体之间的弹性模量,降低了界面应力集中,在冲击与压痕测试过程中起到缓冲层的作用,0.75 J下的冲击损伤面积约为23 mm2。Wang等[18]采用了一种低成本的常压浸渍技术,室温下在隔热瓦表面制备了酚醛树脂增强层,结果表明,浸渍树脂后隔热瓦的抗压强度提高了53.53%,抗拉强度提高了16.67%,抗弯强度提高了14.03%,落锤试验结果表明,具有增强层的隔热瓦表面凹坑深度明显减小,且隔热瓦具有优秀的防水性能。丁杰等[19]将陶瓷填料改性树脂基复合材料应用于隔热瓦表面,制备了防/隔热一体化复合结构,测试结果表明该结构可在1200 ℃高温下重复使用,10 J能量冲击的凹坑深度在15 mm左右,具有良好的力学性能与防/隔热性能。

目前,有关隔热瓦冲击防护的研究较少,且缺少对隔热瓦低速冲击损伤行为的分析。此外,现有研究中隔热瓦的冲击防护效率普遍不高,冲击测试能量较低。为此,本文设计了一种新型隔热瓦复合结构冲击防护方案,以邻苯二甲腈树脂为基体,碳纤维为增强体,在隔热瓦表面制备一层树脂基复合材料作为防护层。树脂基复合材料韧性好,在外界冲击下能够发生塑性变形,可以有效改善隔热瓦抗冲击性能差的问题。邻苯二甲腈树脂具有良好的耐高温性与热氧化稳定性,在空气中的分解起始温度大于450 ℃,5%热失重温度大于500 ℃[20],符合隔热瓦的使用温度范围。对比了该结构与陶瓷化复合材料增韧隔热瓦和普通隔热瓦的抗冲击性能。此外,还研究了不同冲击能量与处理温度下,树脂基复合材料增韧隔热瓦的冲击损伤情况,探究了冲击损伤机理,对后续隔热瓦的冲击防护研究具有一定的借鉴意义。

1

1.1

原材料包括主要成分为二氧化硅的CFIT,密度为0.32 g/cm3,尺寸为150 mm×150 mm×20 mm,课题组自制。无机颗粒高温改性树脂的陶瓷化复合材料表面增韧隔热瓦(Ceramifiable composites–ceramic fiber insulation tile,CC–CFIT),武汉理工大学提供。T800碳纤维/邻苯二甲腈树脂复合材料预浸料(T800HB–12k–50B,江苏天鸟高新技术股份有限公司),树脂含量38%,面密度250 g/m2,单层厚度为0.25 mm,为平纹编织结构。

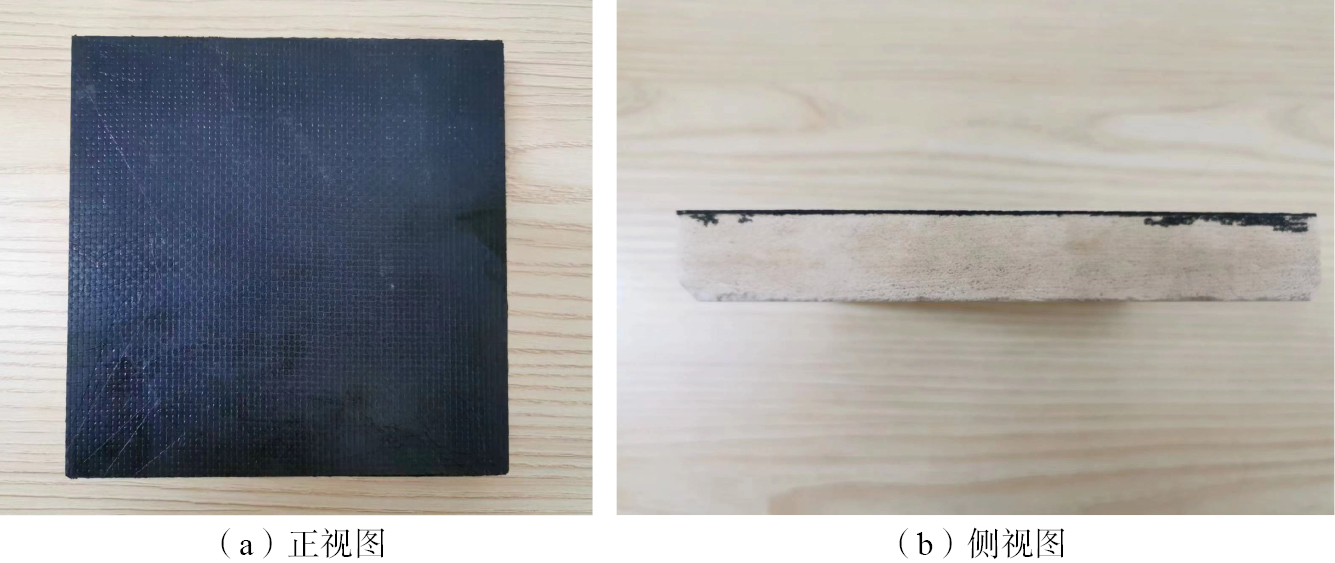

隔热瓦表面增韧层的制备:首先用吹风机将隔热瓦表面粉尘吹净,直至用胶带粘不出明显粉尘;然后通过手工铺层的方式将裁剪好的预浸料叠放在隔热瓦表面,铺放4层,利用热压罐成型工艺进行热压固化;最终得到碳纤维增强复合材料表面增韧的隔热瓦(Carbon fiber reinforced plastic–ceramic fiber insulation tile,CFRP–CFIT),如图1所示,其表面增韧层致密、平整,面板厚度为1 mm。

图1

Fig.1

利用上述原材料与方法制备了最终的冲击测试材料,分别为CFRP–CFIT、CC–CFIT及CFIT(对照组)。根据皮慧龙等[21]对飞行器外表面热防护材料低速冲击损伤的研究,热防护材料服役时可能受到的冲击能量在15 J以上,因此选择冲击能量分别为2 J、6 J、10 J、14 J、20 J和25 J进行低速冲击试验。

1.2

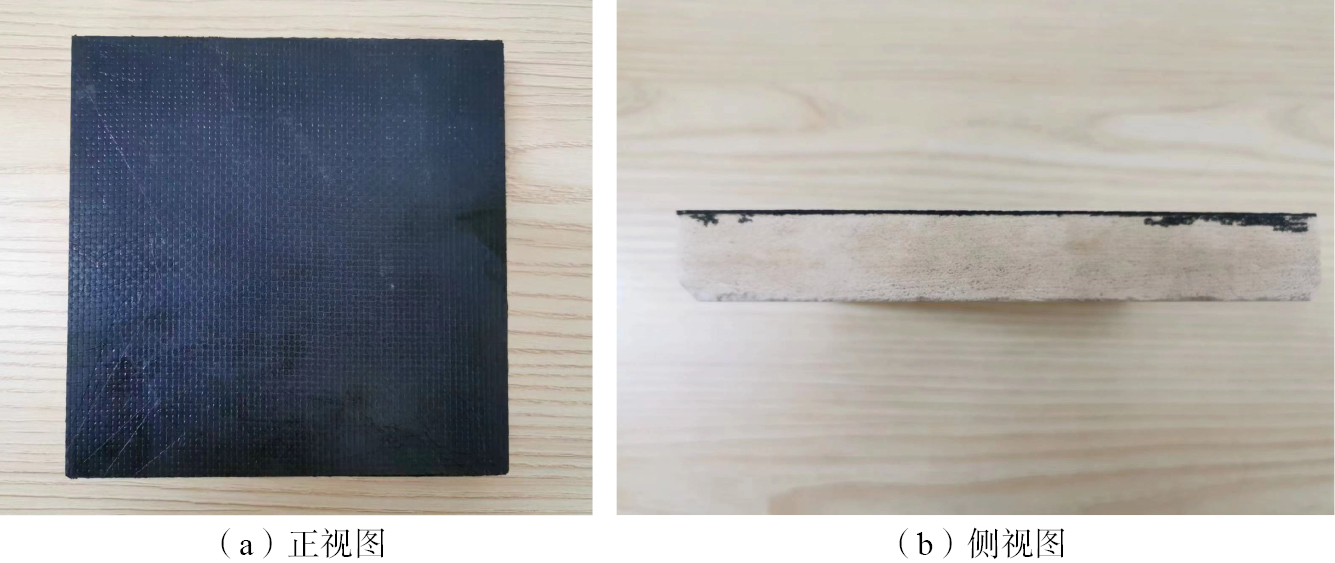

参照美国材料与试验协会标准ASTM D7136M–20[22]进行冲击测试,在落锤冲击试验机上进行低速冲击试验,试验机配备气动夹具系统、自由落体系统与数据采集分析系统等,如图2(a)所示。选用半球形冲击锤头,直径16 mm,质量5.482 kg。将试样切成100 mm×150 mm的标准尺寸放入夹具系统(图2(b)),利用夹具的4个夹子固定试样,限制其水平方向的移动,以保证冲击测试结果的准确、可靠。在保证锤头最小下落高度的前提下,通过调整下落高度使锤头撞击材料时可达到不同的冲击能量,当冲击能量过小时,则需要减小锤头质量以达到所需的冲击能量,最终获得6组不同冲击能量(2 J、6 J、10 J、14 J、20 J和25 J)下材料的冲击损伤数据。此外,仪器还配有防二次冲击回弹装置,防止锤头反弹后试样受到二次冲击损伤,从而影响试验结果。为了能够监测试样的冲击响应情况,在冲击过程中,由锤头上的动力学传感器进行数据信号采集以获得实时冲击力、位移等数据,根据力–时间曲线F(t)计算出试样的能量吸收历史曲线Ea(t),即

式中,m为锤头总质量;Ek0为锤头接触试样的初始动能;v0为锤头下落接触试样上表面时的初始速度;t为锤头的冲击时间。

图2

Fig.2

2

2.1

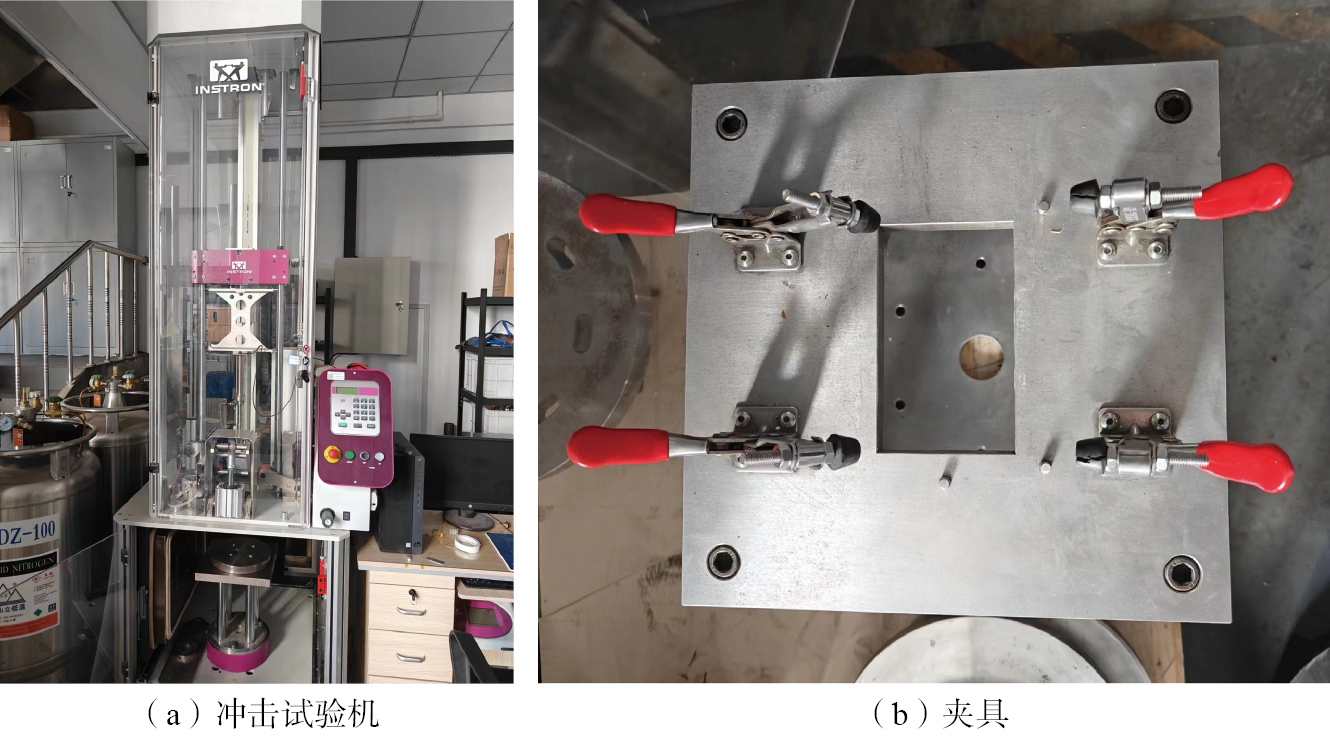

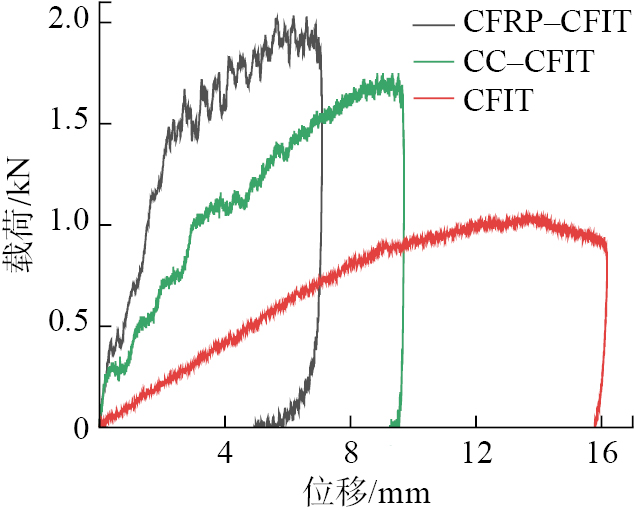

图3比较了3种材料在10 J冲击能量下的载荷–时间变化曲线。可知,3种材料的载荷–时间曲线形状大致相同,曲线的波动是由锤头撞击材料振动所导致的,CFRP–CFIT曲线波动更明显,说明冲击后锤头反弹现象对材料振动的影响更强烈。与CFIT相比,隔热瓦表面制备增韧层(CFRP–CFIT和CC–CFIT),能够有效提高材料的冲击峰载荷,降低冲击响应时间。这说明隔热瓦的抗冲击性能主要与表面材料的力学性能有关,表面增韧层材料硬度大,因而载荷更高;冲击响应时间短,说明材料的损伤程度更小。经测量,当隔热瓦厚度为20 mm,CFRP铺放层数为4层时,所得CFRP–CFIT材料的整体密度约为0.35 g/cm3,与CFIT相比仅增加9.38%。

图3

Fig.3

图4为3种材料的载荷–位移变化曲线,当锤头下落到与下方材料接触时开始计时,载荷随位移(冲击深度)呈线性增长,冲击速度逐渐减小直到为0,此时冲击深度达到最大,载荷达到峰值。由于表面材料的不同,致使3种材料的回弹过程不同。当表面材料表现为塑性时,锤头发生反弹并伴随着材料冲击挠度一定程度的恢复;而当表面材料表现为刚性时,锤头会嵌入材料内部,不发生回弹。根据3条曲线初始斜率的差别可知,覆盖在隔热瓦表面的增韧层可以提高隔热瓦的表面刚度。此外,增韧层还能改变隔热瓦表面的冲击损伤特性,CFIT与CC–CFIT受到撞击后,锤头嵌入隔热瓦内部,隔热瓦损伤严重,而CFRP–CFIT受到撞击后,锤头反弹,对隔热瓦损伤较小,起到良好的冲击防护作用。表1为3种材料在10 J冲击能量下的冲击数据,相较于CFIT,CC–CFIT和CFRP–CFIT的峰载荷分别提高了67.30%和93.90%,最大深度分别降低了32.39%和43.82%,表明CFRP–CFIT的抗冲击性能最好。

图4

Fig.4

表1

Table 1

| 试样 | 峰载荷/kN | 最大深度/mm | 能量吸收率/% | 回弹 |

|---|---|---|---|---|

| CFIT | 1.049 | 17.63 | 99.06 | × |

| CC–CFIT | 1.755 | 11.92 | 99.55 | × |

| CFRP–CFIT | 2.034 | 9.904 | 96.93 | √ |

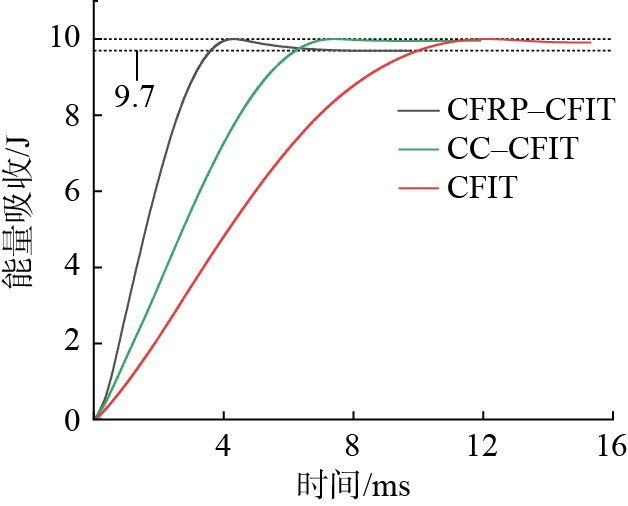

图5为3种材料在10 J冲击能量下的能量吸收–时间曲线,在相同冲击能量下,材料的能量吸收越少,表明材料的损伤破坏程度越小,抗冲击性能越好。由表1可知,CFIT和CC–CFIT的能量吸收率接近100%,而CFRP–CFIT的能量吸收率相对较低。这是因为CFRP受到冲击后,将一部分能量通过弹性变形转化为自身的弹性比能而被吸收,另一部分能量则通过自身纤维断裂、裂纹扩展等塑性变形被吸收。在反弹过程中,CFRP会将弹性比能转化为锤头的动能进行释放,因此反弹阶段能量吸收降低并伴随着冲击深度一定程度的恢复。对于刚性材料,冲击能量则全部通过材料自身破坏的形式被吸收,所以能量吸收率接近100%。

图5

Fig.5

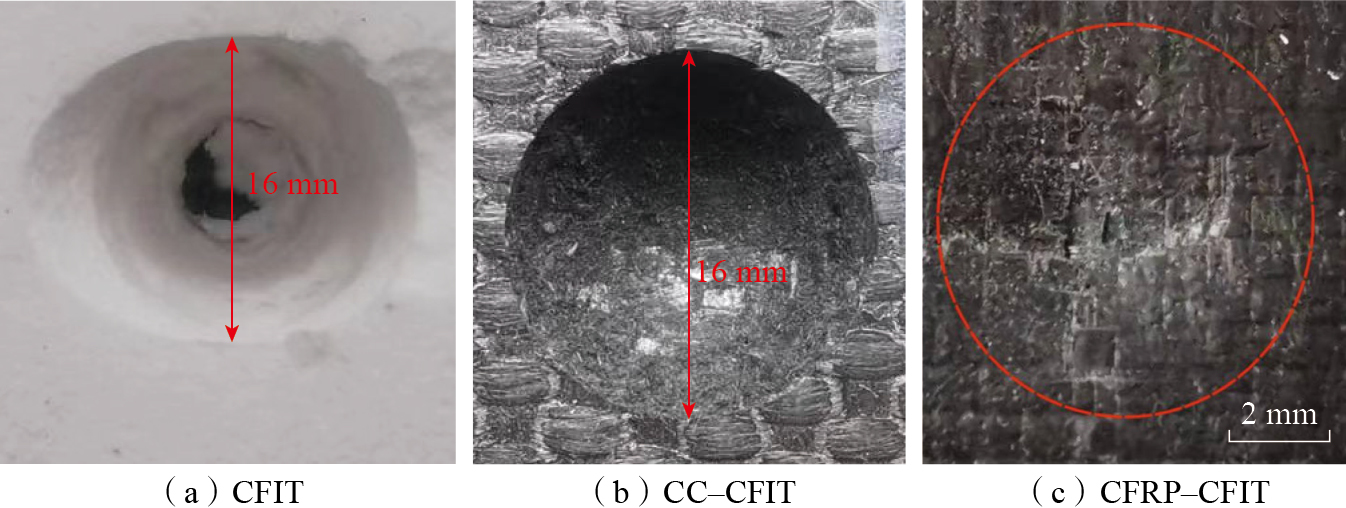

图6为3种试样的冲击(10 J冲击能量)损伤正视图,可以看出,CC–CFIT与CFIT的冲击损伤形式相同,冲击后锤头均不发生回弹,而是嵌入隔热瓦内部,形成圆形撞击坑(图6(a)和(b))。这是因为CC–CFIT表面的陶瓷增韧层与隔热瓦均为多孔结构,隔热瓦是由二氧化硅陶瓷纤维相互搭接而成的多孔材料,结构内部孔隙多,CC–CFIT表面的陶瓷增韧层是由陶瓷填料改性树脂基复合材料经过高温处理而制得,高温时材料内部树脂发生分解形成孔隙和缺陷[23]。与致密陶瓷结构不同,多孔陶瓷材料受到冲击时,陶瓷纤维断裂形成粉末而不会产生裂纹扩展,且陶瓷纤维破坏时所能吸收的能量较小,冲击后出现严重损伤。因此,CC–CFIT与CFIT受到冲击后的损伤形式为局部压溃,形成撞击坑并且不会对周围结构产生影响,抗冲击性能差。而CFRP–CFIT受到冲击时,其表面致密的CFRP层具有良好的韧性,可以通过纤维断裂、纤维树脂脱粘和界面分层等损伤形式吸收大量能量,表面仅出现轻微损伤(图6(c)),因此CFRP–CFIT的抗冲击性能最好。

图6

Fig.6

2.2

由以上分析可知,制备增韧层可以有效提高隔热瓦的抗冲击性能,且含CFRP增韧层隔热瓦的抗冲击效果最好。为进一步研究CFRP–CFIT的冲击力学性能,对试样进行不同能量下的冲击试验。图7(a)为不同冲击能量下CFRP–CFIT的载荷–时间关系曲线,在冲击初始阶段(0~1 ms),各冲击能量对应的曲线斜率大致相同,说明此阶段材料的冲击力学性能只与表面材料的刚度有关,与冲击能量无关。随着冲击试验的进行,各冲击能量对应的曲线形状显示出差别。当冲击能量较小(如2 J)时,曲线仅有一个载荷峰且呈近似对称分布,这是因为此时的冲击能量小,增韧层在受到冲击时只发生弹性形变,不出现破坏损伤。当冲击能量很大(如25 J)时,曲线出现初始载荷峰(0.76 ms处),此时增韧层弹性变形达到最大限度,出现损伤并导致力学性能下降,载荷降低,在随后的塑性变形阶段(1~7 ms),载荷增大并超过原载荷峰,表明下层隔热瓦也发生压缩破坏,隔热瓦和CFRP的共同损伤使得载荷增加。另外,随着冲击能量增加,锤头撞击而进入隔热瓦,冲击深度增大,冲击响应时间也增大。

图7

Fig.7

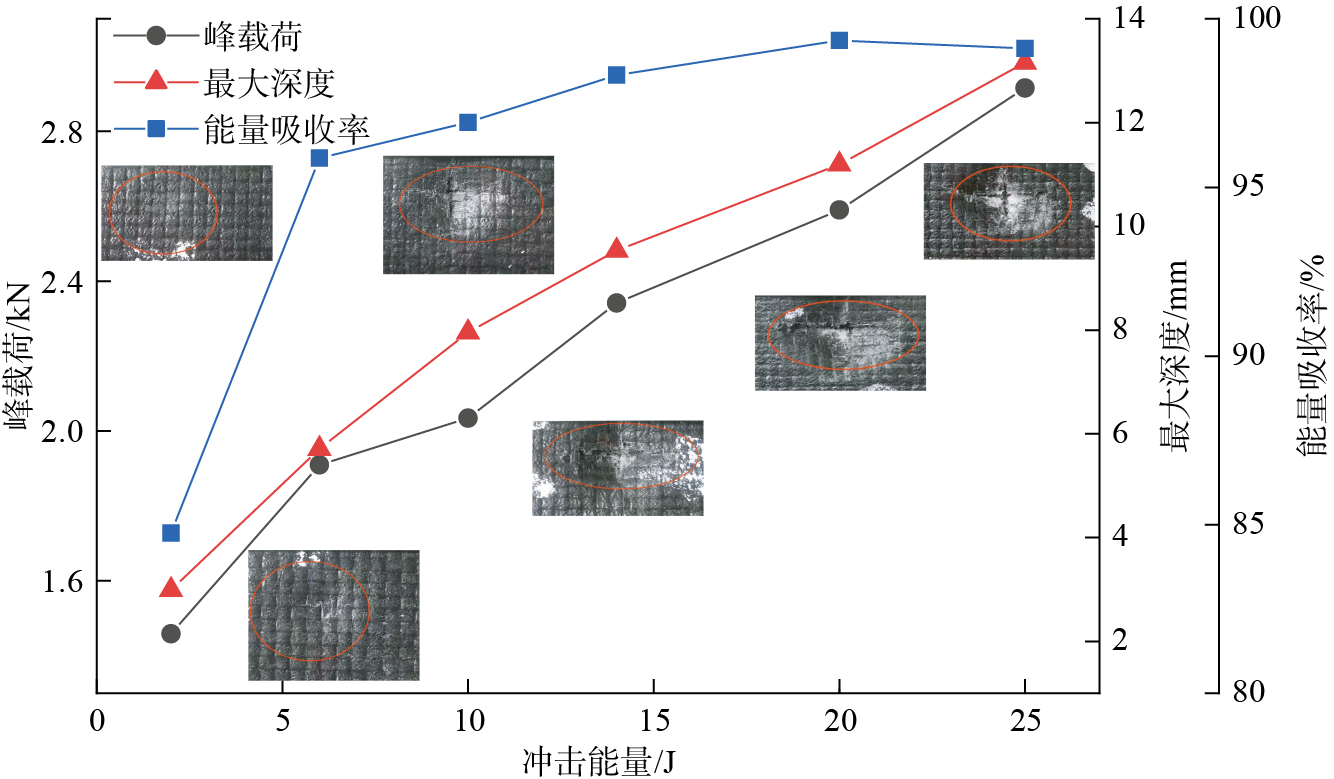

CFRP–CFIT在不同冲击能量下的载荷–位移曲线如图7(b)所示,结合图8损伤参数与冲击能量变化关系曲线可以看出,随着冲击能量的增加,峰载荷和位移(冲击深度)近似线性增加。冲击初始阶段的曲线斜率大,表明此时增韧层只发生弹性变形,刚度大。随着冲击的进行,曲线斜率变小,说明增韧层出现了纤维断裂、界面分层等损伤形式,导致刚度降低。当锤头所受载荷与冲击深度达到最大值时,锤头的冲击速度降为0,随后发生反弹。当冲击能量为2 J时,增韧层发生弹性变形,未出现结构损伤,对应的曲线只有单一载荷峰。随着冲击能量的增加(6~20 J),对应的曲线波动幅度增大,载荷随位移的增加缓慢增大,初始载荷峰不明显,此时增韧层出现结构破坏但未被穿透,底部隔热瓦发生剪切破坏,在增韧层出现损伤导致载荷下降时,增韧层的残余力学性能与底部隔热瓦的承载作用使得载荷增加,因此载荷峰不明显。此时增韧层和隔热瓦都出现损伤,因此对应的曲线波动幅度更大。当冲击能量增至25 J时,曲线出现一个明显的初始载荷峰,说明此时增韧层力学性能大幅下降,随后位移与载荷继续增大。从图7(b)和图8还可知,试样的峰载荷与冲击最大深度在冲击能量为25 J时达到最大。

图8

Fig.8

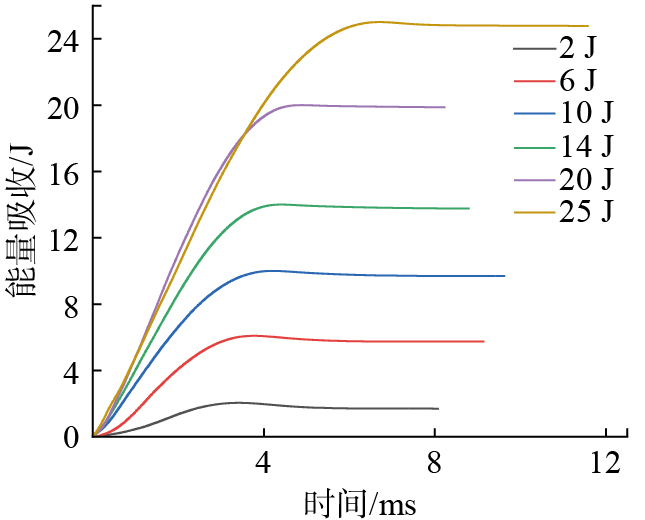

载荷–位移曲线与横坐标所围成的面积对应试样经过冲击后所吸收的能量,可以通过材料的能量吸收情况表征材料的抗冲击性能。图9为CFRP–CFIT在不同冲击能量下的能量吸收–时间曲线,结合图8可知,随着冲击能量的增加,材料的能量吸收率逐渐增大。由图8中的损伤正视图还可知,当冲击能量较小(如2 J)时,表面增韧层无结构损伤,此时能量吸收率较低,因为一部分能量通过增韧层的回弹而转移到锤头上。随着冲击能量增大(>2 J),增韧层开始出现纤维断裂、裂纹扩展等损伤,能量吸收率超过95%;当冲击能量达到25 J时,表面增韧层被穿透,露出底部的白色隔热瓦,说明此时冲击能量达到增韧层的穿透阈值。

图9

Fig.9

2.3

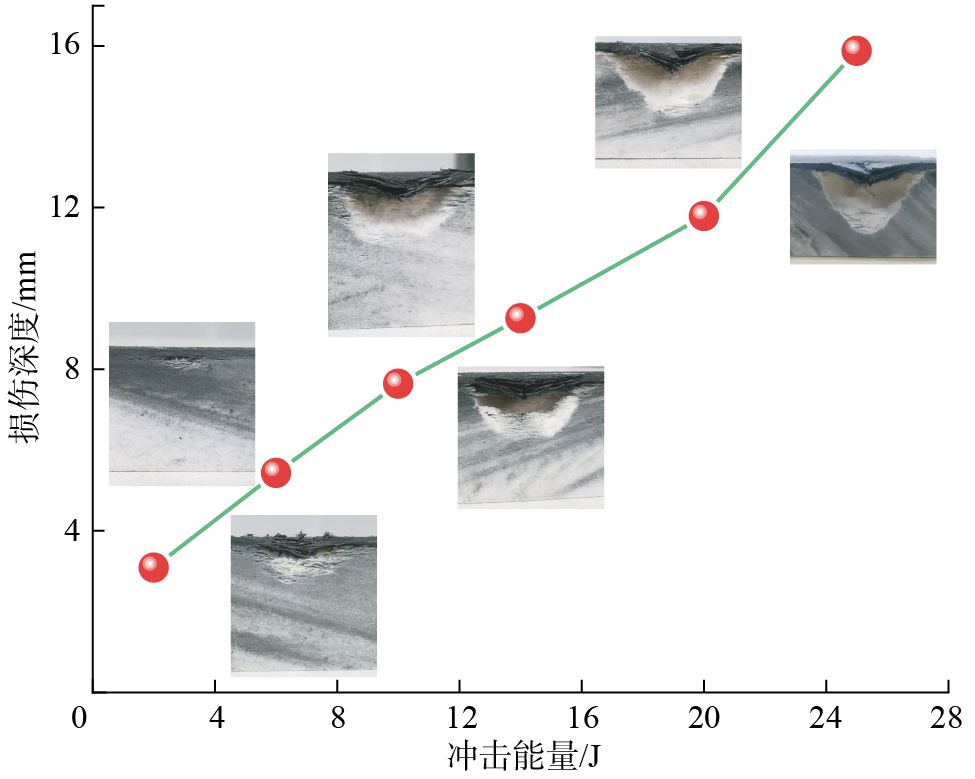

在冲击过程中,尽管CFRP–CFIT的表面增韧层仅出现裂纹,但隔热瓦内部的损伤较为严重。为进一步了解冲击后隔热瓦内部的损伤情况,对CFRP–CFIT进行侧面切割以观察其受冲击的区域。图10为CFRP–CFIT中隔热瓦的损伤深度与冲击能量的关系曲线,以及受损区域的截图面。当锤头接触到增韧层时,增韧层出现损伤,依靠分层、纤维断裂和形成裂纹等损伤形式吸收能量。增韧层受损的同时还出现一定程度的压缩与弯曲,使得锤头能量作用到隔热瓦上。由于存在本征脆性缺陷,隔热瓦须通过自身的破坏来消耗撞击的能量,原来的纤维多孔网络结构经撞击后变为粉末,在增韧层与压碎的隔热瓦内部形成“空腔”。可以看出,随着冲击能量的增加(2~20 J),隔热瓦的损伤深度呈线性增加;当冲击能量从20 J增加到25 J时,冲击深度增幅明显增大(斜率增大),此时CFRP–CFIT的表面增韧层已经被击穿,增韧层吸收的能量达到最大值,后续主要通过隔热瓦的损伤来吸收能量,因此隔热瓦损伤深度明显增大。从图10还可以看出,CFRP–CFIT受冲击后隔热瓦的损伤截面为锥形,而无增韧层的隔热瓦(CFIT)受冲击后的损伤截面与冲击锤头形状相吻合(图6(a)),因此表面增韧层可以减小隔热瓦受冲击时的损伤体积。

图10

Fig.10

2.4

在服役过程中,隔热瓦表面不仅要承受(外力)冲击,还须承受高温热载荷。一般的树脂难以承受较高的温度,因此通常选择耐高温的邻苯二甲腈树脂作为增韧层的基体,该树脂可以在>400 ℃的环境中长期使用,最高使用温度接近500 ℃。

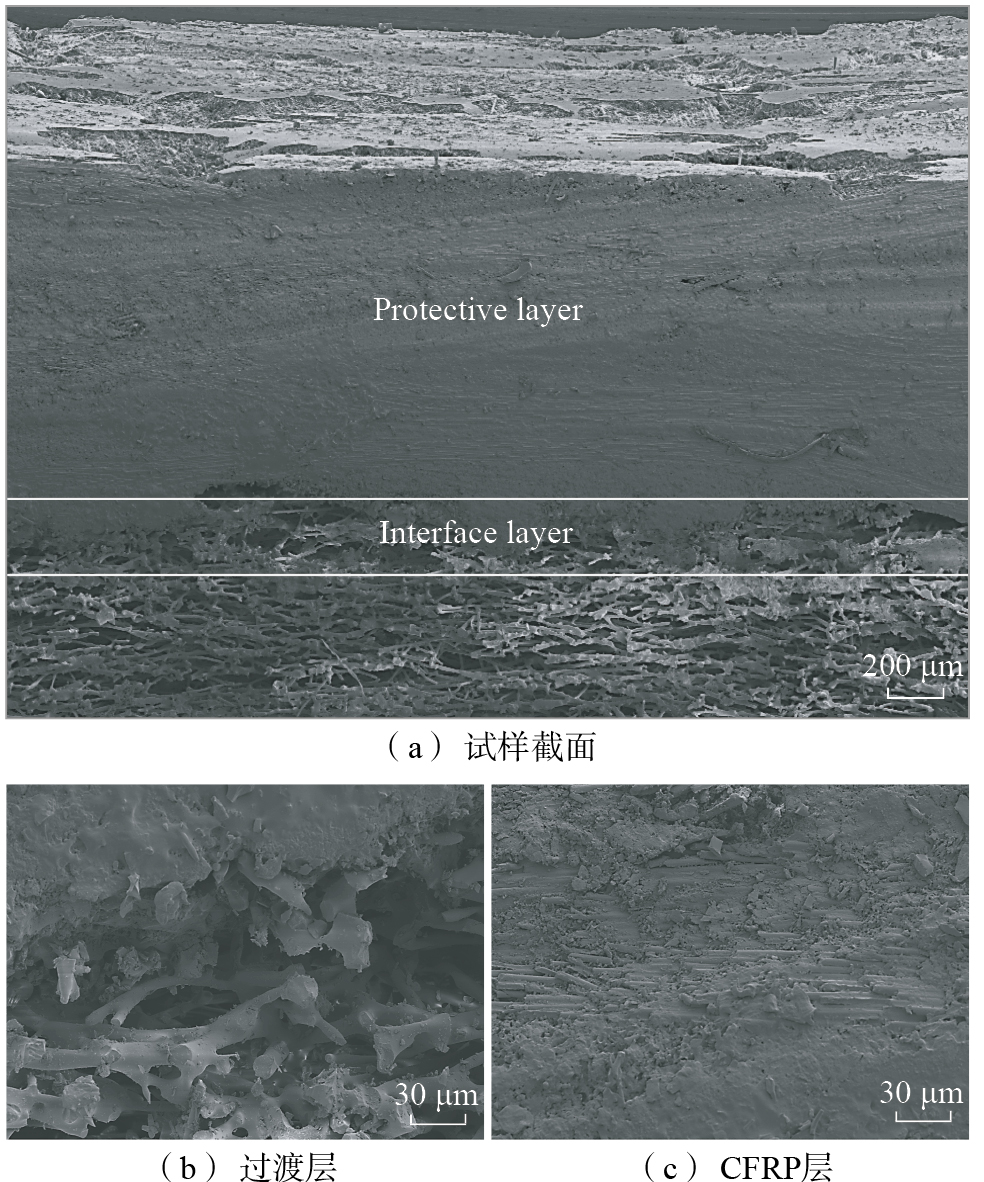

对室温下CFRP–CFIT的截面进行SEM分析,如图11所示。从试样截面图(图11(a))可知,树脂对隔热瓦的浸渍不均匀,有些区域的结构因树脂的浸渍而变得致密,有些区域未被浸渍而留有间隙,因而在CFRP–CFIT中存在过渡区。产生这一现象的原因可能为:(1)真空固化过程中,隔热瓦内部复杂的孔隙结构使得某些区域容易形成气流通路,从而便于树脂的渗透,而另一些区域则因气流不通而阻碍树脂的渗透;(2)CFRP增韧层为平纹编织织物,最下层的碳纤维布呈现起伏,底面不平整,上凸位置与隔热瓦上表面形成微小空腔,内部聚集树脂,渗透性不好的区域(位于底层上凸纤维的两侧)则无法被树脂均匀浸渍。图11(b)为CFRP–CFIT的过渡区,可以观察到隔热瓦的纤维烧结网络结构,其上表面已被树脂浸渍。从图11(c)可以看出,成型后增韧层的碳纤维被树脂充分浸渍,CFRP–CFIT整体结构致密,材料一体化成型制备的效果良好。

图11

Fig.11

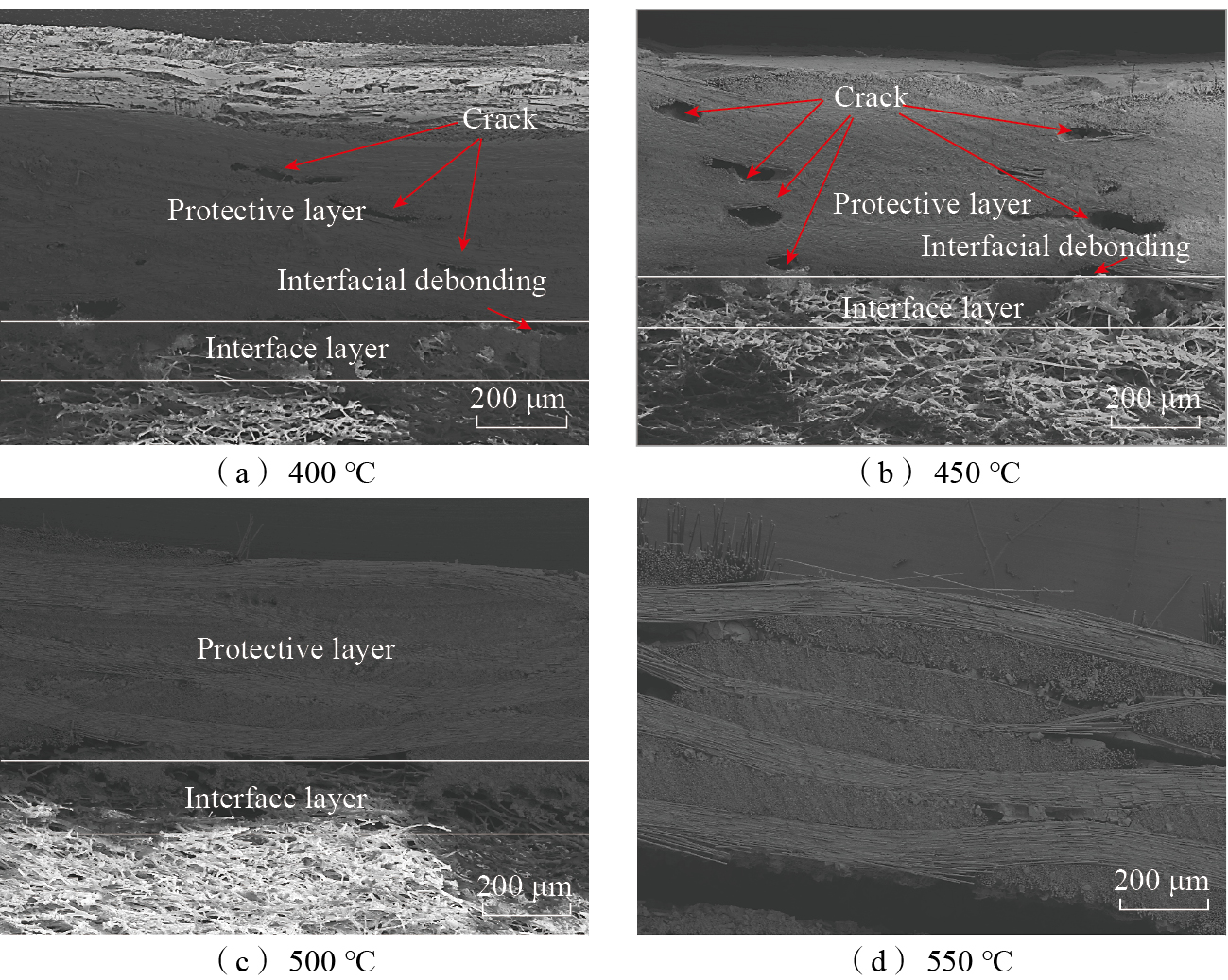

为了分析高温下材料的热稳定性,将试样分别放在400 ℃、450 ℃、500 ℃和550 ℃的马弗炉中保温10 min,随后进行低速冲击(冲击能量为10 J)与SEM测试,并分析材料的结构与性能变化,结果如图12、13和表2所示。从图12(a)可以看出,400 ℃下增韧层内部出现少量裂纹孔洞,界面处产生裂纹,这可能是由树脂内部未固化的杂质发生分解导致的。随着热处理温度升高,树脂分解,孔隙与裂纹变多,两层之间界面处的树脂减少,粘接强度变弱。室温条件下,隔热瓦与纤维布的粘接界面位置不易确定,估算过渡区厚度的误差较大;高温条件下,树脂体积减小,增韧层纤维主干变得清晰,结合图12(d)中增韧层的厚度与图11中树脂区域的厚度,计算出界面过渡区的厚度约为300 μm。

图12

Fig.12

图13

Fig.13

表2

Table 2

| 处理温度/℃ | 峰载荷/kN | 冲击响应时间/ms | 最大深度/mm | 冲击后界面是否脱粘 |

|---|---|---|---|---|

| 25 | 1.984 | 10.774 | 8.785 | × |

| 400 | 1.714 | 15.037 | 12.829 | × |

| 450 | 1.523 | 12.975 | 12.342 | × |

| 500 | 1.488 | 15.406 | 11.607 | √ |

| 550 | 1.176 | 14.942 | 13.166 | √ |

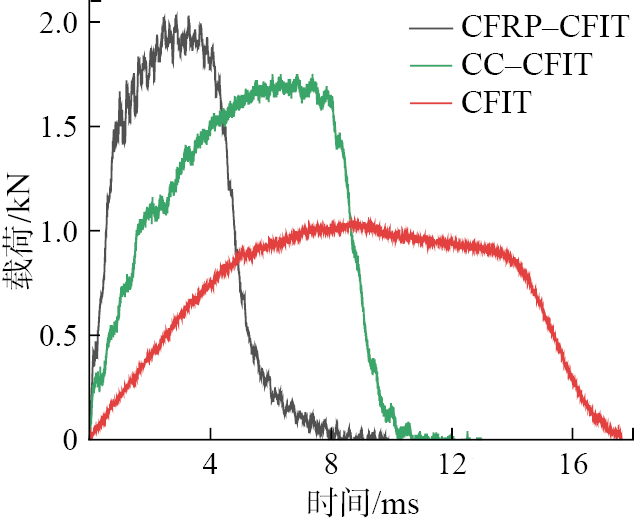

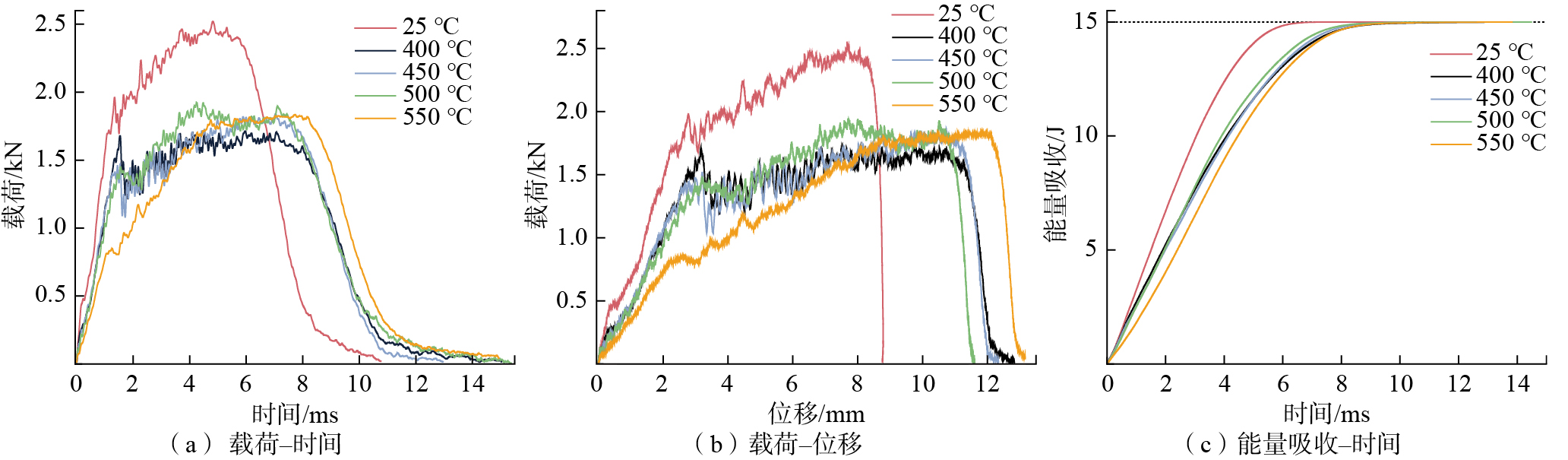

图13为不同处理温度下试样的冲击响应情况,可知,随着处理温度的升高,试样的抗冲击性能下降。结合表2可知,当处理温度超过500 ℃,受冲击后试样表面增韧层与隔热瓦发生脱粘,失去冲击防护作用;当处理温度为400 ℃、450 ℃时,对应的载荷曲线中仍存在增韧层出现损伤、刚度下降的载荷峰,证明该温度下增韧层仍具有一定的冲击防护效果。相比于25 ℃,400 ℃处理温度下试样的峰载荷降低了13.6%,最大冲击深度增加了46.0%,450 ℃处理温度下试样的峰载荷降低了23.2%,最大冲击深度增加了40.5%,由此可知,高温处理后,试样的冲击深度基本达到最大限度。

3

(1)表面增韧层对陶瓷纤维隔热瓦(CFIT)的低速冲击具有一定的防护作用。与陶瓷化复合材料(CC)相比,碳纤维增强复合材料(CFRP)作为增韧层的抗冲击效果更好。与CFIT相比,表面1 mm厚的CFRP增韧层使CFIT在10 J冲击能量下的峰载荷增加了93.90%,最大冲击深度减小了43.82%。

(2)随着冲击能量的增加,CFRP–CFIT的峰载荷、最大深度和能量吸收率逐渐增加。2 J冲击能量下,增韧层发生弹性变形但无明显损伤,6~20 J冲击能量下,材料发生塑性变形,增韧层和隔热瓦内部都出现纤维断裂并吸收冲击能量,25 J冲击能量下,CFRP增韧层被穿透。

(3)对于CFRP–CFIT,当冲击能量超过2 J时,增韧层和隔热瓦均出现结构破坏,表面增韧层的损伤形式主要包括裂纹、界面分层和纤维断裂等,底部隔热瓦的损伤形式主要是陶瓷纤维的断裂并形成粉末,并在撞击内部形成一定的空腔。

(4)400 ℃以上的高温处理条件下,CFRP增韧层的内部树脂分解,出现孔洞与裂纹,界面粘接强度变差。450 ℃保温10 min后进行冲击试验(冲击能量10 J),增韧层与隔热瓦不脱粘,仍具有一定的冲击防护效果;与25 ℃处理后的试样相比,450 ℃处理后试样的峰载荷降低23.2%,最大深度增加40.5%。当处理温度超过500 ℃,试样被冲击后增韧层与隔热瓦脱粘,失去防护效果。

张俊超 博士研究生,研究方向为可重复使用热防护材料。

张俊超 博士研究生,研究方向为可重复使用热防护材料。

参考文献