| 航空制造技术 第68卷 第3期 50-66 2025-02-01 出版 | Aeronautical Manufacturing Techinology, Vol.68, No.3: 50-66 |

| DOI: 10.16080/j.issn1671-833x.2025.03.050 |

论坛 >> 高性能特种陶瓷(FORUM >> High-Performance Special Ceramics)

红外窗口及整流罩用透明陶瓷及其研究进展

2.中国科学院上海硅酸盐研究所透明陶瓷研究中心,上海 201899

3.中国科学院大学材料与光电中心,北京 100049

[摘要] 红外窗口和整流罩是飞行器中光电系统的关键部件,飞行器的提速及各种苛刻极端工作环境对红外透明材料的光学、热学和机械性能提出了更高要求。可用于红外窗口和整流罩的透明陶瓷包括氧化物透明陶瓷(Al2O3、MgAl2O4、AlON、Y2O3、YSZ、YAG和Y2O3–MgO纳米复相陶瓷),氟化物和ZnS/ZnSe 3类。本文首先比较了几类透明陶瓷的透明范围、热学和力学性能,介绍了各类陶瓷的理化特性,主要从粉体、成型、烧结等方面对不同陶瓷的研究进展进行综述,并对比了国内外研究现状及应用的差距。若要实现透明陶瓷在红外窗口和整流罩领域的应用,在合成高性能粉体,提高陶瓷致密度、减小晶粒尺寸,提高力学和光学性能,实现大尺寸、复杂形状的高品质产品制备方面还需要加大投入。最后,从光学和力学性能方面比较了各类透明陶瓷的应用及发展前景。

关键词:透明陶瓷;红外窗口和整流罩;光学质量;热机械性能;陶瓷制备工艺

Research Progress of Transparent Ceramics for Infrared Windows and Domes

2.Transparent Ceramic Research Center, Shanghai Institute of Ceramics, CAS, Shanghai 201899, China

3.Center of Materials Science and Optoelectronic Technology, University of CAS, Beijing 100049, China

[ABSTRACT] Infrared (IR) windows and domes are the key components of opto-electronic system in aircraft. The acceleration along with various harsh, extreme working environment of aircraft puts higher demands on the optical, thermal and mechanical properties of IR transparent materials. Transparent ceramics which can be applied in IR windows and domes include oxide transparent ceramics (Al2O3, MgAl2O4, AlON, Y2O3, YSZ, YAG and Y2O3–MgO nanocomposite ceramics), fluoride and ZnS/ZnSe. Transparent wavelength range, thermal and mechanical properties of the above ceramics were compared; physical and chemical properties of these ceramics were introduced in this paper. The study mainly reviews the research progress of different ceramics from powders, ceramic forming and sintering, and compares the current research and application gaps at home and abroad. To realize the application of transparent ceramics in the fields of IR windows and domes, it is necessary to increase investment in synthesizing high-performance powders, improving ceramic density, reducing grain size, enhancing mechanical and optical properties, and preparing high-quality products with large size and complex shape. Finally, the application and development prospects of various transparent ceramics were compared mainly from the aspects of optical and mechanical properties.

Keywords: Transparent ceramics; Infrared (IR) windows and domes; Optical quality; Thermal and mechanical properties; Ceramic fabrication process

引文格式:刘子玉, 熊新锐, 郑雯雯, 等. 红外窗口及整流罩用透明陶瓷及其研究进展[J]. 航空制造技术, 2025, 68(3): 50–66.

LIU Ziyu, XIONG Xinrui, ZHENG Wenwen, et al. Research progress of transparent ceramics for infrared windows and domes[J]. Aeronautical Manufacturing Technology, 2025, 68(3): 50–66.

通信作者:杨现锋,教授,博士生导师,研究方向为陶瓷精密成型技术、特种陶瓷材料结构功能一体化和特种陶瓷3D打印技术。

李江,研究员,博士生导师,主要从事光功能透明陶瓷的基础与应用研究。

基金项目:湖南省自然科学基金青年项目(2024JJ6042);国家自然科学基金青年项目(52402142)。

随着我国“空天一体、攻防兼备”战略目标的确立,红外成像、红外制导和红外光电对抗等技术被大量应用在超音速战机、防空拦截导弹、空对空格斗导弹等领域,在夜间情报侦察、空中进攻、防空作战等军用领域中占有举足轻重的地位,对现代化战场尤为重要。红外窗口和整流罩是确保红外成像、制导和光电对抗等红外光电系统正常工作的关键部件,具有传输目标信号、保持气动外形、保护内部元器件的作用。高速飞行器件在飞行期间往往处于恶劣环境之中,红外窗口和整流罩部件需要承受高速飞行时产生的高气动加热温度、高气动压力、风沙/雨雪撞击和海水腐蚀等工况[1–2]。因此,红外窗口和整流罩在工作时既要确保不被损伤,还需要保持高光学质量以保证光电信号的传输,这对红外透明窗口材料提出了更高要求:高透过率、高强度、高硬度、高抗热冲击性能、低发射率、轻质和高温物理/化学稳定性、大尺寸和复杂形状的可控制备[2–3]。红外窗口和整流罩材料的应用波段主要包括中波(3~5 μm)和长波(8~12 μm)[4–6]。目前用于中波段红外窗口和整流罩的材料主要有氟化镁、蓝宝石(氧化铝(Al2O3))、镁铝尖晶石(MgAl2O4)、氮氧化铝(AlON)、钇铝石榴石(YAG)、氧化钇(Y2O3)和钇镁(Y2O3–MgO)纳米复相陶瓷,用于长红外波段的透明陶瓷主要是ZnS/ZnSe、金刚石薄膜等[1,7]。

红外材料包括玻璃、单晶、多晶等,相对于玻璃,陶瓷往往具有更高的热导率和机械强度;而相对于单晶,通过粉末烧结成型的陶瓷制备周期短、制备温度更低、生产成本更低,而且更容易获得大尺寸、复杂形状的器件。传统陶瓷材料由于晶粒各向异性、晶界和气孔、杂质等缺陷引起的散射和吸收而难以透光,为了获得透明陶瓷,往往会选择高纯度、各向同性、无吸收的材料,减少气孔以提高陶瓷密度,降低缺陷对光的散射和吸收。高性能粉体合成、成型及陶瓷烧结是透明陶瓷制备中的关键步骤。通常采用固相法和湿化学法合成粒径分布窄、晶粒尺寸小的近球形陶瓷粉体,同时需要尽可能提高陶瓷粉体的分散性;还需要根据红外窗口和整流罩的形状选择合适的成型方式。目前制备透明陶瓷的烧结方式较多,科研人员为了尽可能排出气孔获得高致密陶瓷,往往会采用不同烧结方式进行多步烧结。国外对透明陶瓷的研究起步早,基本处于领先国内的状态,而且已经能够稳定生产部分透明陶瓷,如MgAl2O4、AlON、ZnS等。国内对ZnS和MgF2陶瓷的研究已达到与国外相当的水平,但对其他红外透明陶瓷的研究及应用仍然停留在实验室水平,目前的研究工作主要集中在高性能粉体制备和陶瓷烧结方面。随着透明陶瓷在红外窗口、整流罩、透明装甲等应用中的拓展,研制兼具优异光学、力学性能和高环境适应性的红外透明陶瓷已成为军事、航天及工业等多个领域中的研究热点。

本文主要介绍了用于红外窗口和整流罩的透明陶瓷材料,综述其国内外研究现状,阐述了目前透明陶瓷研究和应用中的局限性和问题,对其发展趋势进行预测,并为红外窗口和整流罩用透明陶瓷的发展提供清晰脉络。

1

根据红外窗口和整流罩工作环境的要求,所需材料需要具有良好的光学、热学和机械等性能。作为光学系统的一个组成部件,在应用波段须具有高光学质量:高透过率、低热辐射和双折射、高光学均匀性。由于要承受高的气动加热温度,工作环境温度往往很高,因此,在高温下材料须具有稳定的物理/化学性质;而且高温工作环境往往易产生热辐射,从而使材料本身的红外辐射增强,这会干扰光电系统的红外信号,因此选择低声子能量的材料有利于降低材料在高温下的自发辐射。材料的辐射系数由吸收系数决定,吸收系数取决于材料的声子能量、晶格缺陷和杂质离子等因素,因此除了选择低声子能量材料,还要尽可能降低材料缺陷[8]。表1[1,6]总结了目前用于红外窗口和整流罩透明陶瓷的部分物理/化学性能参数,其中T@600 nm为陶瓷在600 nm处的透过率。

Table 1

| 材料 | 理论密度/(g/cm3) | 熔点/℃ | 透明范围/μm | 折射率n | T@600 nm/% | 声子能量/cm–1 | 化学稳定性 |

|---|---|---|---|---|---|---|---|

| MgAl2O4 | 3.587 | 2135 | 0.15~6.2 | 1.82 | 87 | 869 | 抗氧化、耐腐蚀 |

| γ–AlON | 3.64 | 2140 | 0.21~5.8 | 1.79 | 85 | 969 | 抗氧化、耐腐蚀 |

| α–Al2O3 | 3.97 | 2040 | 0.35~6.3 | 1.77 | 86 | 914 | 抗氧化、耐腐蚀 |

| Y2O3 | 5.01 | 2410 | 0.21~8.5 | 1.94 | 82 | 600 | 抗氧化、耐腐蚀 |

| Y2O3–MgO | 4.31 | 2110 | 0.5~8.5 | 1.73 | 83 | — | 抗氧化、耐腐蚀 |

| YSZ(ZrO2) | 约6.0 | 2715 | 0.25~7.5 | — | 76 | — | 抗氧化、耐腐蚀 |

| YAG | 4.55 | 1940 | 0.24~6.3 | 1.82 | 84 | 857 | 抗氧化、耐腐蚀 |

| ZnS | 4.08 | 1186 | 0.36~14.5 | 2.36 | 73 | — | 耐雨蚀性差、耐大气腐蚀 |

| ZnSe | 5.26 | 1520 | 0.5~22 | 2.44 | 67 | — | 耐雨蚀性差、耐大气腐蚀 |

| MgF2 | 3.148 | 1266 | 0.41~8.0 | 1.37 | 90 | 399 | 耐腐蚀 |

红外窗口和整流罩的综合性能可通过热破裂品质因子(M)和光畸变品质因子(Q)来表征。热破裂品质因子与材料的断裂强度(σ)、热导率(κ)、热膨胀系数(α)、吸收系数(β)和弹性模量(E)有关。通常材料的断裂强度和热导率越高,热膨胀系数、吸收系数、弹性模量越低,其抗热破裂能力和抗热冲击性能越好。光畸变品质因子则与材料的折射率(n)和热膨胀系数有关,材料的热膨胀系数、折射率及其随温度变化的系数越低,则光畸变品质因子越高[1]。用于不同波段红外窗口和整流罩的材料热学和力学性能参数如表2所示[3,5–6],材料的抗热破裂和光畸变能力越强(即M和Q越高),则其综合品质因子越高,材料的性能越优异。

Table 2

| 材料 | 断裂强度/MPa | 维氏硬度/GPa | 杨氏模量/GPa | 热膨胀系数/×10–6 | 热导率/(W/(m·K)) |

|---|---|---|---|---|---|

| MgAl2O4 | 190~400 | 16 | 290 | 5.6 | 14.7 |

| γ–AlON | 300~450 | 19.5 | 330 | 5.8 | 12.6 |

| α–Al2O3 | 500~700 | 19~20.5 | 约400 | 6.0 | 35.1 |

| Y2O3 | 201 | 8~9 | 165 | 6~7 | 13.6 |

| Y2O3–MgO | 660 | 11.4 | 165 | 9.2 | 16.5 |

| YSZ(ZrO2) | 800~1100 | 13.9 | 220 | 10.5 | 2.1 |

| YAG | 200~310 | 约13.5 | 284 | 8.4 | 14 |

| ZnS | 100 | 0.25 | 75 | 7.0 | 27 |

| ZnSe | 55 | 0.12 | 67 | 7.6 | 18 |

| MgF2 | 140 | 4.4 | 85.5 | 10.4 | 15 |

2

2.1

2.1.1

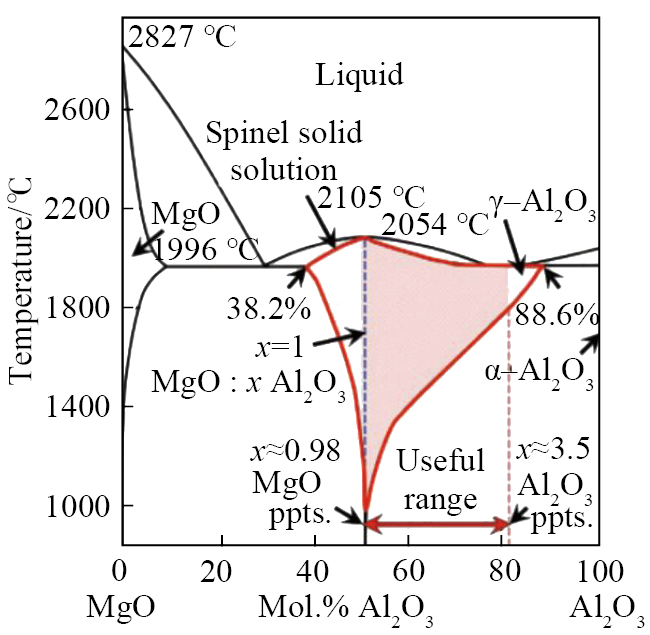

MgAl2O4属于立方晶系,空间群为(Fd3m,227),对称性较高,是尖晶石结构。MgAl2O4是MgO–Al2O3体系中唯一的化合物,两种阳离子通过阴离子空位进行扩散时,会产生5%~8%的体积膨胀。由图1[9]可知,随着温度升高,在富Al情况下,MgAl2O4在较宽的组分范围内均可形成固溶体,其化学式可表述为MgO·xAl2O3,x介于0.98~3.5,可制得透明陶瓷[9–10]。

Fig.1

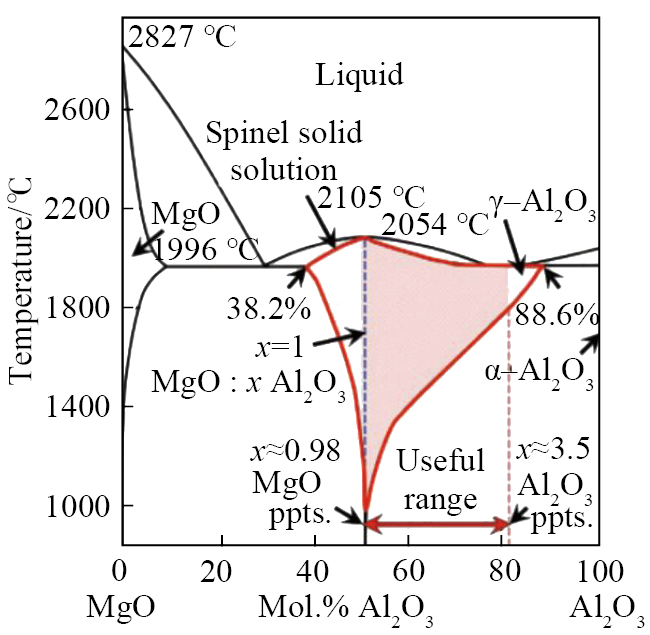

MgAl2O4透明陶瓷在可见光到近红外波段都具有优良的光学透过率,同时具有高强度、高硬度、化学/物理稳定性好、耐腐蚀等特征,可用于制备红外窗口、光学元件、红外制导球罩等。目前制备MgAl2O4透明陶瓷的工艺主要有无压烧结(PS)、热压烧结(HP)、放电等离子体烧结(SPS)、热等静压(HIP)烧结等技术[11–14]。1969年,美国GE公司采用固相反应法,首次制得了在红外波段透过率达到60%的半透明MgAl2O4陶瓷。美国CoorsTek和Raytheon公司采用高温热压技术最先实现了高光学质量透明陶瓷的制备(图2(a)[6]),并应用于红外制导系统。此后,美国陆军实验室(ARL)和Surmet公司又相继开发出HP结合HIP的技术,制备了大尺寸、高光学质量的MgAl2O4陶瓷(图2(b)[6]),且单件陶瓷的最大尺寸达到279.4 mm×279.4 mm(11英寸×11英寸)。截至目前,美国军方及相关供应商在MgAl2O4透明陶瓷的制备技术和器件应用方面一直处于世界领先地位。

图2

Fig.2

欧洲弗劳恩霍夫陶瓷研究所(IKTS)的Krell[15–18]和以色列陶瓷与硅酸盐研究所(ICSI)的Goldstein[19–21]等采用PS结合HIP后处理工艺制备了MgAl2O4透明陶瓷。Krell等[15–16]利用干压结合冷等静压成型工艺,首先研究了粉体粒径和粉体晶格结构状态对陶瓷致密化的影响,制得了晶粒细小的MgAl2O4透明陶瓷;随后研究人员通过1600 ℃低温烧结获得了基本无开气孔的预烧陶瓷,并结合HIP后处理获得了完全致密、厚度达到12 mm、光学损耗控制在0.01 cm–1左右的MgAl2O4高透明陶瓷,同时探究了富Al相对陶瓷光学和力学性能的影响[17–18]。Goldstein等[19–21]利用相同技术体系研究了化学组成、杂质、缺陷、坯体结构、致密化过程、组织结构等因素对MgAl2O4陶瓷光学质量的影响,为MgAl2O4透明陶瓷的发展提供了系统的理论基础。

日本的Morita等[22–24]采用SPS技术制备了MgAl2O4透明陶瓷,系统研究了原料粉体、SPS工艺、陶瓷后处理技术等因素对MgAl2O4透明陶瓷性能的影响,并深入分析了陶瓷中晶格位错、色心和残余杂质等缺陷的影响,指导工艺参数的优化,制得了在红外波段透过率接近80%的MgAl2O4透明陶瓷。近年来,日本的Ikesue等[25]引入MgF2和AlF3复合助剂,采用固相反应烧结结合HIP后处理制得高透明的MgAl2O4陶瓷,并与不同方法制备的单晶进行对比,如图2(c)所示,MgAl2O4陶瓷在可见光及红外区域的直线透过率为86%,且陶瓷的紫外吸收截止边比单晶更短,陶瓷中没有杂相、双折射及折射率失配现象,说明所制备的MgAl2O4透明陶瓷光学均匀性更高。

国内的中材人工晶体研究院从20世纪90年代开始了MgAl2O4高纯粉体和透明陶瓷制备的攻关研究,目前已经研制出性能良好的透明陶瓷。2021年,中材人工晶体研究院制备了尺寸为ϕ400 mm×10 mm,直线透过率达到86%的MgAl2O4透明陶瓷[26]。此外,国内开展MgAl2O4透明陶瓷研究的机构还有中国科学院上海硅酸盐研究所、武汉理工大学和江苏师范大学等[27–30]。江苏师范大学的Wang等[29]采用真空烧结结合HIP后处理工艺,通过优化粉体分散性和陶瓷预烧制度,制备了直线透过率达到86.5%(800 nm处)的高透明MgAl2O4陶瓷。近几年,中国科学院上海硅酸盐研究所的Li等[31–32]开发了适合大尺寸透明陶瓷制备的电场辅助快速连接技术,并获得了抗弯强度达到256 MPa,在中红外波段透过率达85%的MgAl2O4/MgAl2O4透明陶瓷连接件,但面临着连接界面处易形成残留气孔而降低透过率的难题。目前国内在MgAl2O4透明陶瓷的制备工艺技术方面还存在以下难点:高均匀性粉体的合成和大尺寸、复杂形状样品的制备,制备成本高,成品率较低[26]。国内制备的大尺寸MgAl2O4透明陶瓷的光学质量和物理性能距离实用还存在一定差距,制备的透明陶瓷热导率相对较低,力学性能(如抗弯强度、抗热冲击等)有待提高;而且用于高速飞行器窗口时,会伴随较强的自发辐射,影响其实际应用[33–35]。

2.1.2

AlON的形成可理解为AlN进入α–Al2O3晶格,N离子部分取代O离子,因而N离子周围电荷失衡,Al离子从六配位变成四配位,使晶体结构从六方的α–Al2O3转变为尖晶石结构。部分学者对AlON透明陶瓷的研究结果如图3所示。由图3(a)可知[36],Al2O3–AlN体系中AlON的种类很多,这是因为N原子和Al空位的局部结构不确定,其化学式为Al(64+x)/3V(8–x)/3O32–xNx(2≤x≤5),其中γ–AlON为立方尖晶石结构,空间群为Fd3m[36–37]。AlON具有光学各向同性,由表1和2可知,AlON在0.21~5.8 μm范围内均具有高透过率,力学性能优异。此外,AlON陶瓷还具有抗腐蚀、耐磨、抗雨水/砂砾侵蚀、耐撞击和高温化学稳定性等特征。

图3

Fig.3

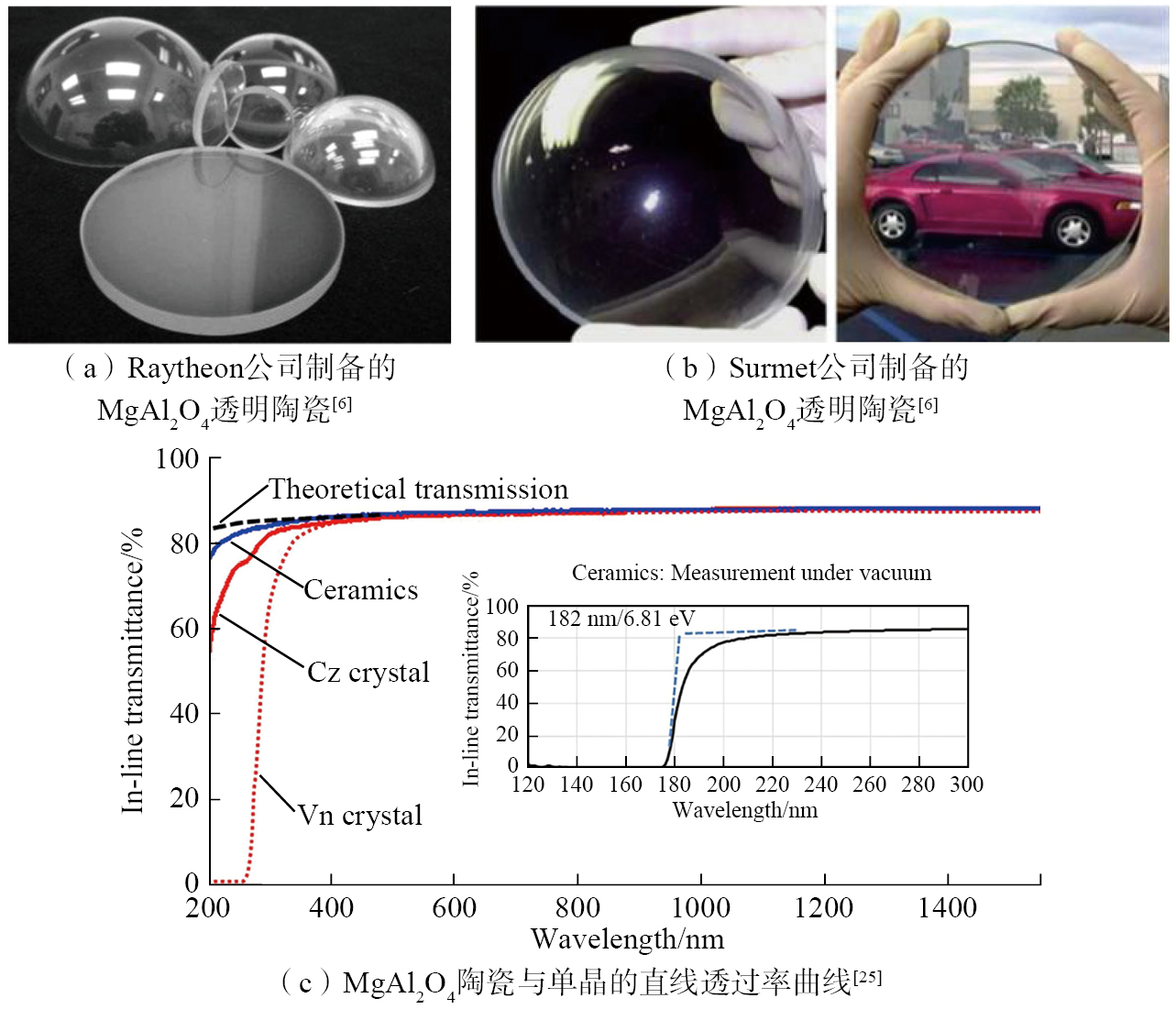

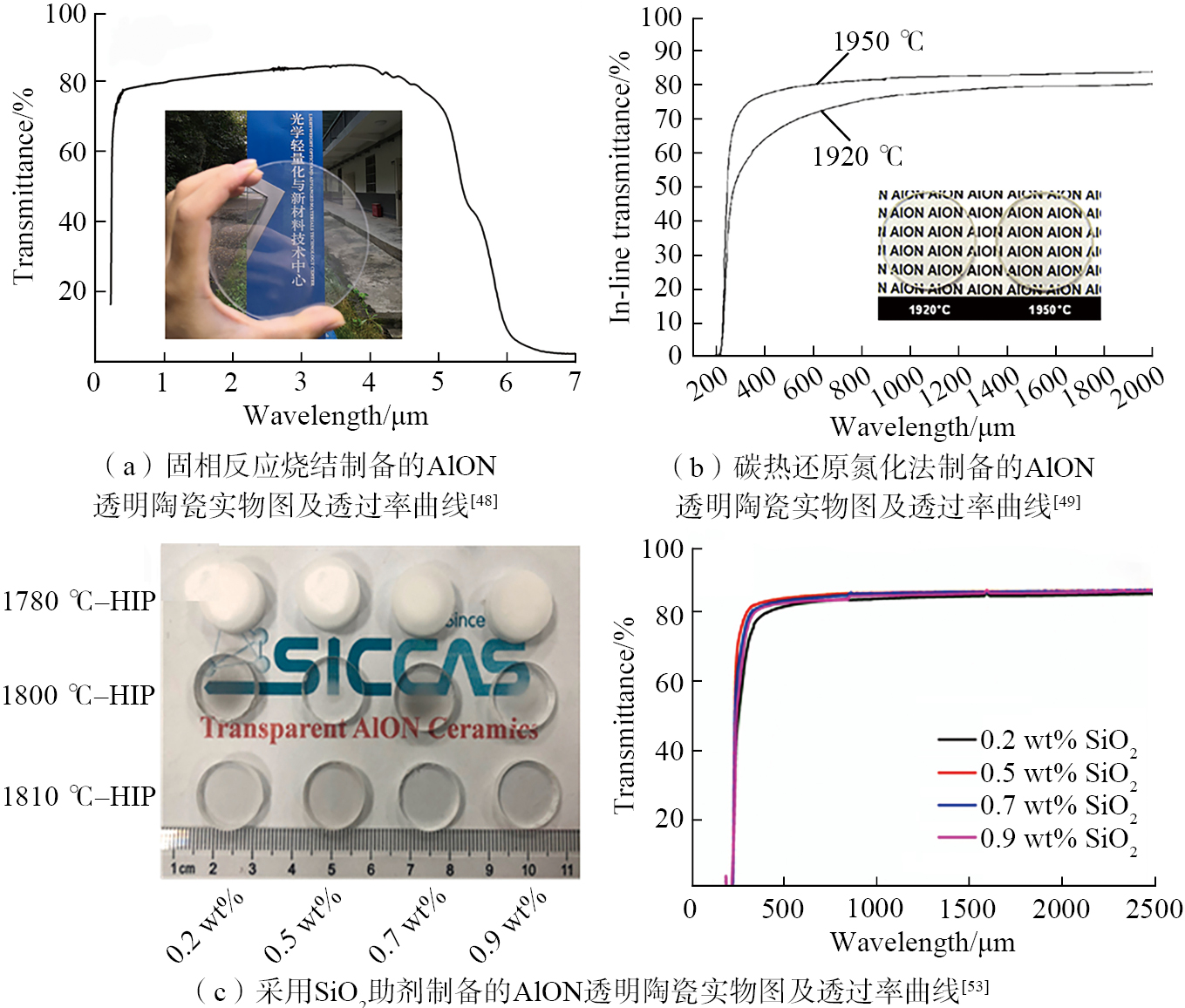

由于AlON陶瓷中晶粒组分不同且存在应力,陶瓷往往难以达到理论透过率。合成高纯超细、近球形、分散性高的粉体是解决上述问题的方法之一。目前AlON透明陶瓷主要以高纯超细的Al2O3和AlN粉体为原料,通过高温固相反应或碳热还原法制备[38]。Mccauley等[39]采用高温固相反应烧结首次制备了半透明的AlON陶瓷。为了提高陶瓷密度、细化晶粒、优化光学和力学性能,研究人员通过引入不同烧结助剂(如Y2O3[40]、La2O3[41]、MgO[42]及其复合组分[43]、新型烧结助剂Si3N4[44]),采用不同成型及烧结工艺来制备高质量AlON透明陶瓷。Shan等[45–46]系统研究了Y2O3和La2O3对AlON陶瓷快速致密、光学质量及抑制AlON分解的影响机制,所得陶瓷的维氏硬度达(18.89±0.18)GPa;此外该团队还对比了PS及PS+HIP后处理工艺对AlON陶瓷微观结构、致密化程度和透明度的影响,发现经过HIP后处理的陶瓷具有更高的透明度。

目前国外对于AlON透明陶瓷的制备已经相当成熟[6,47]。20世纪80~90年代,Raytheon公司系统深入探究了AlON透明陶瓷的粉体合成、坯体成型和烧结工艺。2002年,美国Surmet公司从Raytheon公司购买了AlON的相关技术,随着军事领域对陶瓷制品尺寸和复杂形状等要求的提高,Surmet公司进一步研发,已经实现了多重大尺寸、复杂形状AlON透明陶瓷的制备,图3(b)[6]为该公司制备的商用AlON透明陶瓷实物图,厚度为2 mm的陶瓷样品在可见光波段的透过率可达82.5%(图3(c)[6])。此外,由于AlON透明陶瓷军事应用的敏感性,美国公司的相关技术对我国严格保密,国内的相关研究仍处于实验室阶段。

国内部分机构对AlON透明陶瓷的研究结果如图4所示。中国科学院光电研究所的Li等[48]将破碎成纳米粉的AlN置于石墨炉中与Al2O3混合,并在氮气气氛中加热,实现了超细、单相AlON粉体的低温快速合成,合成的超细粉体经过1950 ℃的氮气气氛无压烧结,获得AlON透明陶瓷(图4(a))。采用碳热还原氮化法可获得纯度更高的AlON单相粉体。上海硅酸盐研究所的Jin等[49]以Al2O3/脲醛树脂为原料,采用两步碳热氮化法合成了双峰粒度分布(0.2 μm和0.7 μm)、分散性良好的AlON粉体,并通过氮气气氛无压烧结获得了直线透过率(可见光到近红外波段)超过80%的AlON透明陶瓷,如图4(b)所示。该研究所的Wang[50]和Guo[51]等采用碳热还原和氮化工艺合成了高纯γ–AlON粉体,并通过固相球磨工艺引入Y2O3–La2O3复合助剂,最终制得了高透明的AlON陶瓷;此外,该团队还通过凝胶注模成型工艺制备了大尺寸、近净尺寸的AlON透明陶瓷[52]。近年,该团队的Li等[53]采用HIP技术,以SiO2为烧结助剂,并提出新的致密化机理,利用气体包裹溶解法制备了直线透过率高达85.8%(2000 nm处)的高透明AlON陶瓷,如图4(c)所示。福建物质结构研究所的Yang等[54]通过优化直接氮化工艺,以MgO、Y2O3、La2O3为复合助剂,获得了直线透过率为83%(600 nm处)的AlON陶瓷。相比于美国Surmet公司,国内在AlON透明陶瓷的研制方面还有较大提升空间,目前科研人员主要从高性能原料粉体合成、开发新型烧结助剂或尝试多元烧结助剂体系、优化陶瓷烧结工艺3方面推动AlON透明陶瓷的研制。

图4

Fig.4

2.1.3

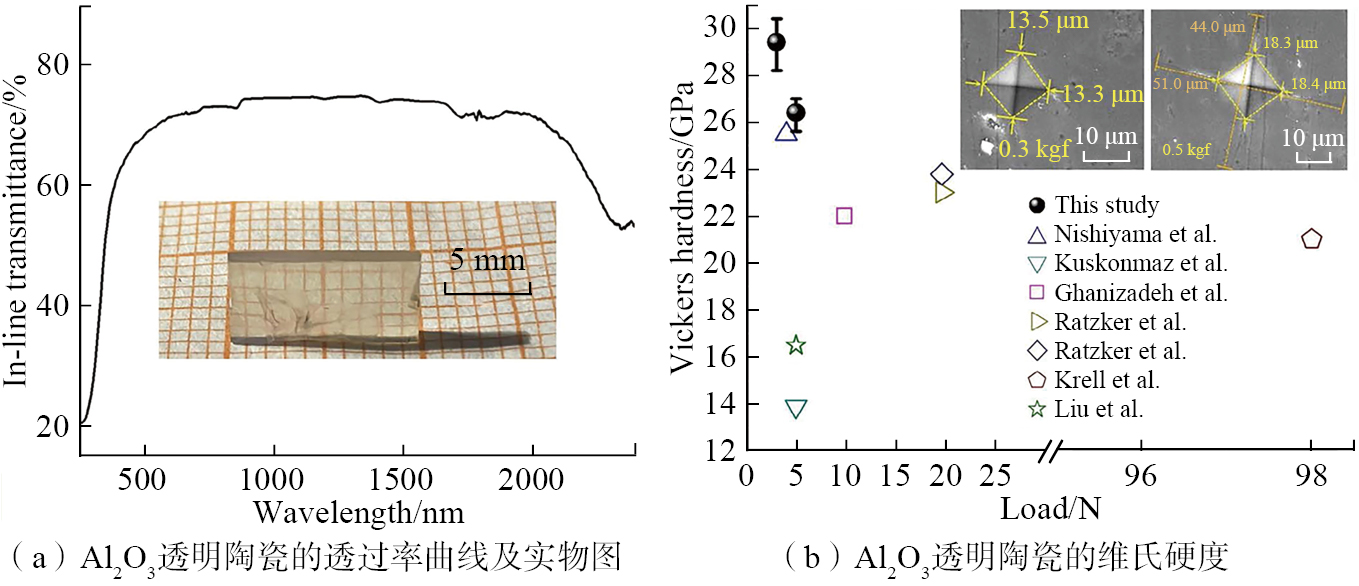

Al2O3属于六方晶系,是热稳定晶体,其中Al3+占据了八面体间隙位置的2/3。透明Al2O3陶瓷具有高硬度、高强度和良好的抗腐蚀性,因此在透明装甲、电磁窗和高压金属卤化物灯封装中具有广阔的应用前景。亚μm晶粒尺寸的Al2O3陶瓷硬度大于蓝宝石,被认为是所有透明装甲材料中最坚硬的材料。由于高致密的高纯Al2O3陶瓷往往需要高温、长时间烧结,制得的Al2O3陶瓷晶粒粗大,尺寸远大于透射波长,因此呈半透明,但晶粒粗大会降低Al2O3陶瓷的机械强度和硬度。Mizuta等[55]采用真空压力滑移铸造技术结合HIP制备了半透明Al2O3陶瓷。Trunec等[56]将凝胶注模工艺获得的素坯进行1210~1340 ℃的无压预烧,再经过1190~1295 ℃氩气气氛HIP后处理制得Al2O3陶瓷,厚度0.8 mm的Al2O样品在633 nm处的直线透过率达到70.4%,在2~4 μm波段范围的透过率接近该材料的理论透过率。SPS技术可以制得晶粒尺寸小于400 nm的Al2O3陶瓷,Grasso等[57]采用高压SPS制备了平均晶粒尺寸约200 nm的高透明Al2O3陶瓷,其直线透过率达到63.5%。Ghanizadeh等[58]采用SPS结合热压技术制得Al2O3陶瓷,并提高了其硬度和透明度,研究结果表明,陶瓷的平均晶粒尺寸约为0.32 μm,红外透过率高达80%,显微硬度为22 GPa。2023年,Zhang等[59]通过高压低温(5.0 GPa/600 ℃)技术进行混合亚稳态Al2O3粉体的烧结,制得平均晶粒尺寸仅为52 nm的透明陶瓷(图5),其维氏硬度为26.4 GPa(0.5 kgf),在640 nm处的透过率约为71.7%。

图5

Fig.5

高压低温烧结技术是目前制备高透明、高硬度Al2O3陶瓷中最具前景的技术。上海硅酸盐研究所的莫鋆[60]采用空气预烧结合HIP后处理工艺制备了细晶粒的透明Al2O3陶瓷,在640 nm处的直线透过率为54.6%,陶瓷的硬度约为22.5 GPa,三点抗弯强度为(851±35)MPa。此外,陈晗[61]采用自发凝固成型,通过真空烧结结合HIP后处理,在高温下利用片状模版Al2O3诱导制备类单晶结构的Al2O3透明陶瓷,陶瓷在600 nm处的透过率为78.4%,但其晶粒尺寸较大,力学各向异性明显。高致密、低气孔率的细晶粒透明Al2O3陶瓷具有与光轴蓝宝石相近的红外光学性能,且其硬度和强度比蓝宝石更高,因而具有更高的抗热冲击能力。然而目前制备的红外窗口用Al2O3透明陶瓷还处于试验阶段,距离实际应用还存在较大差距。

2.1.4

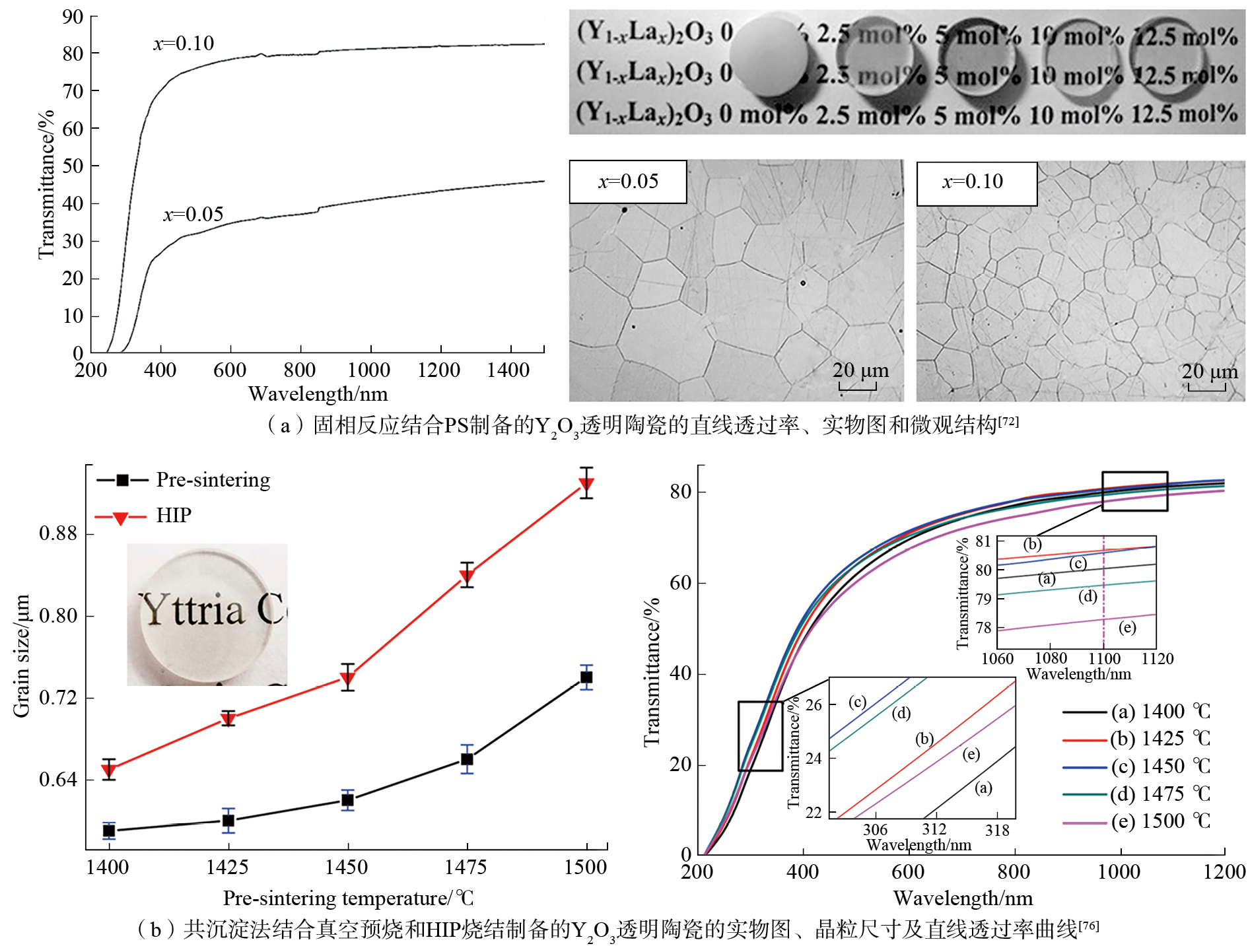

由表1可知,Y2O3在可见光和中红外波段具有高透过性、较高热导率和低声子能量,其自发辐射远低于蓝宝石、镁铝尖晶石等材料,在3~5 μm的高温窗口和头罩中展现出较大的应用前景[4,8]。1966年,Brissette等[62]采用热锻工艺首次制备了Y2O3透明陶瓷;1976年,Tsukuda等[63]采用两步烧结法制备了在近红外区域透过率接近80%的Y2O3透明陶瓷。随后研究人员通过添加烧结助剂La2O3,成功制得La2O3增强Y2O3(LSY)透明陶瓷体系,并发现其红外截止波长明显大于Al2O3单晶、AlON和MgAl2O4等材料,展现了该材料在导弹窗口和球罩中的应用潜力,加速了LSY在该领域的研究进展[64–66]。研究人员采用不同粉体合成方法、成型工艺、烧结技术(如真空烧结、HP、微波烧结等) 制备Y2O3透明陶瓷[67–69],探究陶瓷内部的缺陷演变机制(如气孔的演化[70]),对Y2O3透明陶瓷的制备、结构和性能等进行大量研究,发现若要满足Y2O3透明陶瓷在红外窗口和头罩中的应用,材料须兼具优异的光学透过率和力学性能。2010年,Hou等[71]以高纯Y2O3和ZrO2为原料,采用固相反应结合真空烧结制备Y2O3透明陶瓷。2014年,Lu等[72]以La2O3为助剂,通过固相球磨法在H2气氛中进行无压烧结,制得Y2O3透明陶瓷,平均晶粒尺寸达几十μm,如图6(a)所示。

图6

Fig.6

目前Y2O3透明陶瓷的研制多以纳米粉体为原料,采用多种烧结助剂进行液相烧结或瞬时液相烧结,或与不同烧结技术联用等,以提高陶瓷的光学质量、降低烧结温度,从而获得细晶粒透明陶瓷[72–73]。2016年,Yan等[74]采用固相反应结合真空烧结技术,以La2O3、ZrO2和Al2O3为复合烧结助剂,经过1800 ℃保温,制备了平均晶粒尺寸达3.5 μm的Y2O3透明陶瓷。Chernomorets等[75]系统研究了球磨参数对Y2O3粉体形貌和烧结活性的影响,并制备了Y2O3透明陶瓷。近年来,Zhang[76]和Huang[77]等采用共沉淀法合成高性能纳米陶瓷粉体,利用真空预烧结合HIP后处理提高烧结驱动力,从而进行无助剂烧结,制得直线透过率超过80%(1100 nm处)、平均晶粒尺寸低于1 μm的Y2O3透明陶瓷(图6(b)[76])。提升粉体性能、减少烧结助剂用量和不同烧结技术的联用,是实现高质量透明Y2O3陶瓷制备的重要方向。国外对Y2O3粉体制备、成型、烧结工艺进行了比较深入的研究,并已将产品成功应用到窗口、医学CT和激光增益介质等领域,而国内对Y2O3的研究尚不充分,在先进Y2O3粉体批量合成和针对应用领域开发合适成型工艺等方面仍需要加大投入并深化研究。

2.1.5

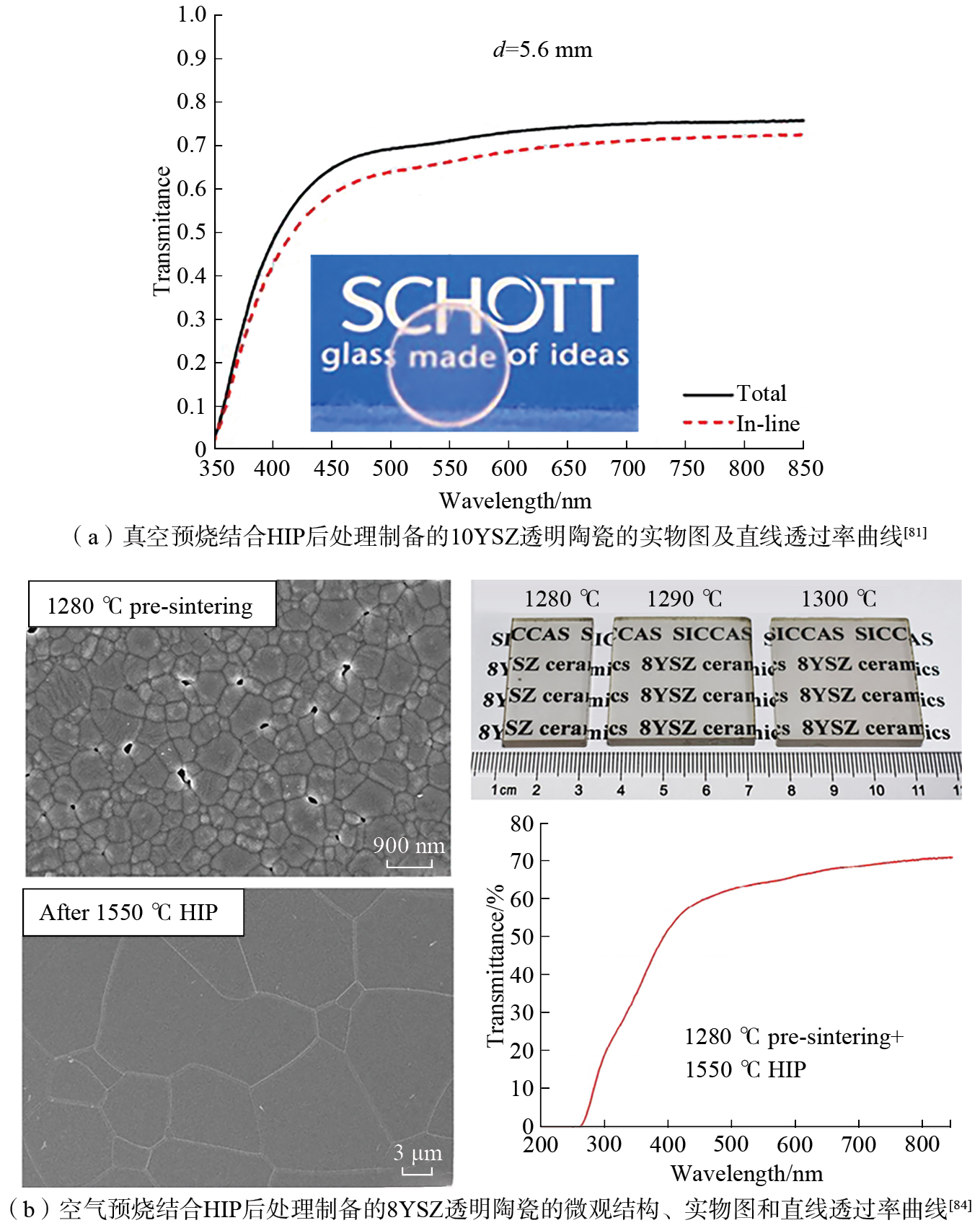

YSZ透明陶瓷在可见光和中红外区域具有良好的透过率,其透过波段为0.25~7.5 μm,且该材料耐磨损、耐酸碱腐蚀、耐雨水侵蚀,是透明装甲、红外窗口和整流罩的理想材料之一[78]。1986年,日本东曹公司的Tsukuma等[79]以东曹商业8YSZ粉体为原料,采用空气预烧结合HIP烧结,首次制得YSZ透明陶瓷;随后,研究人员研究了烧结温度等参数对陶瓷微观结构和光学质量的影响,结果表明,1.0 mm厚度的8YSZ陶瓷在600 nm处的直线透过率可媲美单晶[80]。2009年,Peuchert等[81]采用东曹公司的粉体产品,通过真空预烧结合HIP后处理制备了10YSZ透明陶瓷(图7(a)),5.6 mm厚度(d)的样品在600 nm处的透过率为68%,但陶瓷平均晶粒尺寸大于50 μm。2018年,日本东曹公司研制的8YSZ陶瓷在500 nm处的直线透过率达到65%,其抗弯强度为454 MPa。随后Dash等[82]通过SPS结合HIP技术制备了不同Y2O3含量的YSZ透明陶瓷,并探究不同Y2O3含量陶瓷的微观结构、断裂韧性及光学质量,其中3YSZ陶瓷的断裂韧性为1.25~3.0 MPa·m1/2,但其光学质量较低。相比国外,国内对YSZ透明陶瓷的研究起步较晚。2012年,武汉理工大学的Lei等[83]采用固相反应法,通过SPS法制备了8YSZ陶瓷,但0.6 mm厚度的样品在可见光波段的透过率小于40%。近年来,国内在相关研究领域内也相继取得了一定进展。2022年,上海硅酸盐研究所的Chen等[84]以东曹公司的商业粉体为原料,采用空气预烧结合HIP后处理,制备了在600 nm处透过率达71.5%的8YSZ透明陶瓷(图7(b)),陶瓷的最大抗弯强度约为12.9 MPa,硬度约为1.3 GPa。2023年,该团队以自制的共沉淀纳米粉体为原料,采用相同烧结工艺制得在800 nm处直线透过率达65.7%的8YSZ透明陶瓷[85]。与国外相比,国内YSZ透明陶瓷在粉体合成、光学质量和力学性能方面仍然存在距离。

图7

Fig.7

2.1.6

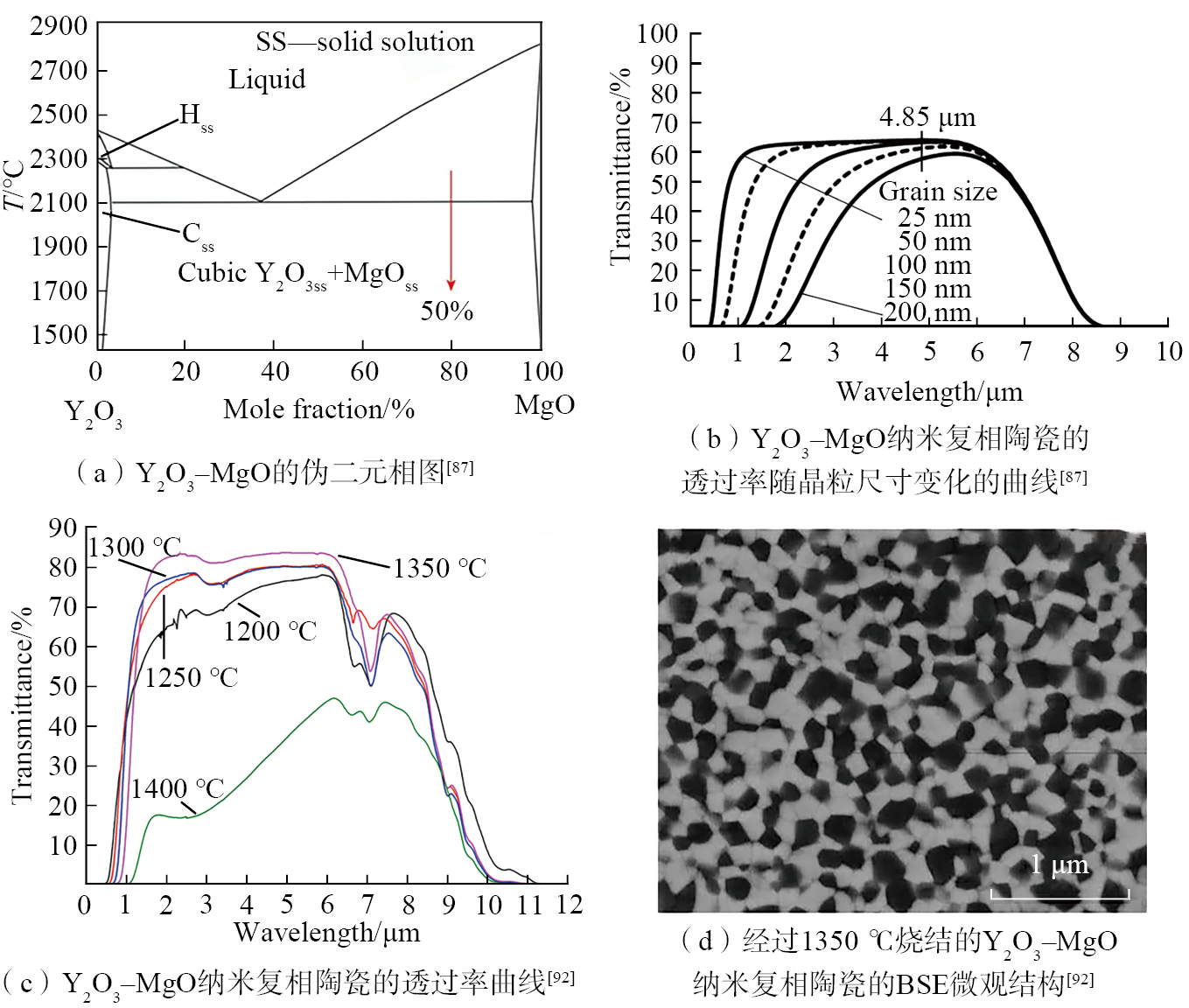

相比Y2O3,立方晶系的MgO具有更高透过率、机械强度、硬度和抗热冲击性能,但在空气中暴露时易受雨水腐蚀,无法单独作为红外窗口材料。而Y2O3–MgO纳米复相陶瓷具有极低的高温辐射系数、优异的高温力学性能和较好的热学性能,是高马赫数导弹头罩中最有潜力的候选材料[86]。由Y2O3–MgO的伪二元相图(图8(a)[87])可知,当温度低于2110 ℃时,形成两相混合物,彼此固溶度均很低。在透明陶瓷制备工艺中,微量第二相会产生明显的光学散射损耗,导致陶瓷透过率显著下降,若两相折射率非常接近,且晶粒尺寸远小于波长,则可制得高光学质量的复相透明陶瓷。因此,采用陶瓷制备技术将Y2O3和MgO复合,通过组分设计将二者的优异理化性能结合起来,同时利用两相晶粒彼此的钉扎效应抑制晶粒生长,可获得超细晶粒的纳米复相陶瓷。当晶粒足够小时,该复相陶瓷可获得较理想的红外透过率和较宽的透射范围,从而应用于红外窗口或头罩领域[5,86–87]。

图8

Fig.8

在Y2O3–MgO透明陶瓷的制备过程中,须保持两种纳米相的体积分数相当,微区分布均匀,从而形成连续相的热稳定微观结构。因此纯度高、相分布均匀的超细纳米复合粉体原料的获得非常关键,其中最为成熟的两种粉体合成工艺分别是火焰热解法和溶胶–凝胶法,而针对Y2O3–MgO纳米复相陶瓷制备的烧结技术主要是HP、SPS、HIP烧结等[88–90]。目前商业Y2O3–MgO复相粉体主要通过火焰热解法合成,Harris等[87]通过该方法获得了平均晶粒尺寸仅30 nm的复相粉体(图8(b))。上海硅酸盐研究所的Xu等[91–92]采用溶胶–凝胶燃烧法合成了体积比为50∶50的Y2O3–MgO纳米复合粉体,采用HP烧结制备陶瓷并优化烧结制度,获得了在5 μm处直线透过率达75%的透明陶瓷,其红外截止边为9.89 μm;随后该团队又采用葡萄糖溶胶–凝胶法合成了平均晶粒尺寸仅为19 nm的复相粉体,采用相同烧结技术制备了中红外波段透过率达83.5%的透明纳米复相陶瓷,两相晶粒细小且分布均匀,如图8(c)和(d)所示[92]。Liu等[90]采用高压SPS技术制备了平均晶粒尺寸仅约70 nm的复相陶瓷,其维氏硬度达(16.6±0.7)GPa,在0.2~1.6 μm波段的最大直线透过率为64%。此后,Brard等[93]采用SPS结合HIP烧结技术获得Y2O3–MgO复相粉体,制备了平均晶粒尺寸仅为150 nm的复相陶瓷,1 mm厚度的样品在3~5 μm波段的透过率超过80%,在1000 ℃高温下,其透光度损失小于10%。Zhang等[94]通过掺杂ZnO与MgO形成固溶体,调节钇–镁两相的折射率差以减少散射损耗,同时利用ZnO的助剂效应降低烧结温度,制备的陶瓷在2~6 μm的透过率达到75%~85%。

为了提升Y2O3–MgO复相陶瓷的力学性能,研究人员开展了关于原料组成、制备工艺等对陶瓷结构与性能影响的大量探究工作。日本国家材料研究所的Liu等[95]研究了Y2O3∶MgO体积比对复相陶瓷微观结构、光学和力学性能的影响,发现适量增加MgO相的体积分数,有助于增强陶瓷的断裂韧性。美国Raytheon公司发现在294~1200 K温度范围内,Y2O3–MgO的热导率介于Y2O3和MgO之间,Y2O3–MgO的体积比从90%∶10%变化为10%∶90%,对应的纳米复相陶瓷硬度无明显差异[4]。此外,该公司的Smith等[96]通过在粉末前驱体中添加铝,在晶界处生成难溶于其他两相的第三相,以抑制晶粒生长。目前,利用钉扎效应缩小晶粒尺寸以提高材料强度和中红外透过率,是实现Y2O3–MgO复相陶瓷性能提升的关键手段。然而,Y2O3–MgO纳米复相陶瓷的研究仍然集中于纳米复相粉体的制备和陶瓷的烧结工艺探究,在材料掺杂改性方面的研究相对较少,如何获得高致密陶瓷并抑制其晶粒长大是研究的关键。此外,对复相陶瓷性能(包括其光学及热力学性能),尤其是对高温工作条件下材料服役性能的评估亟待探究。

2.1.7

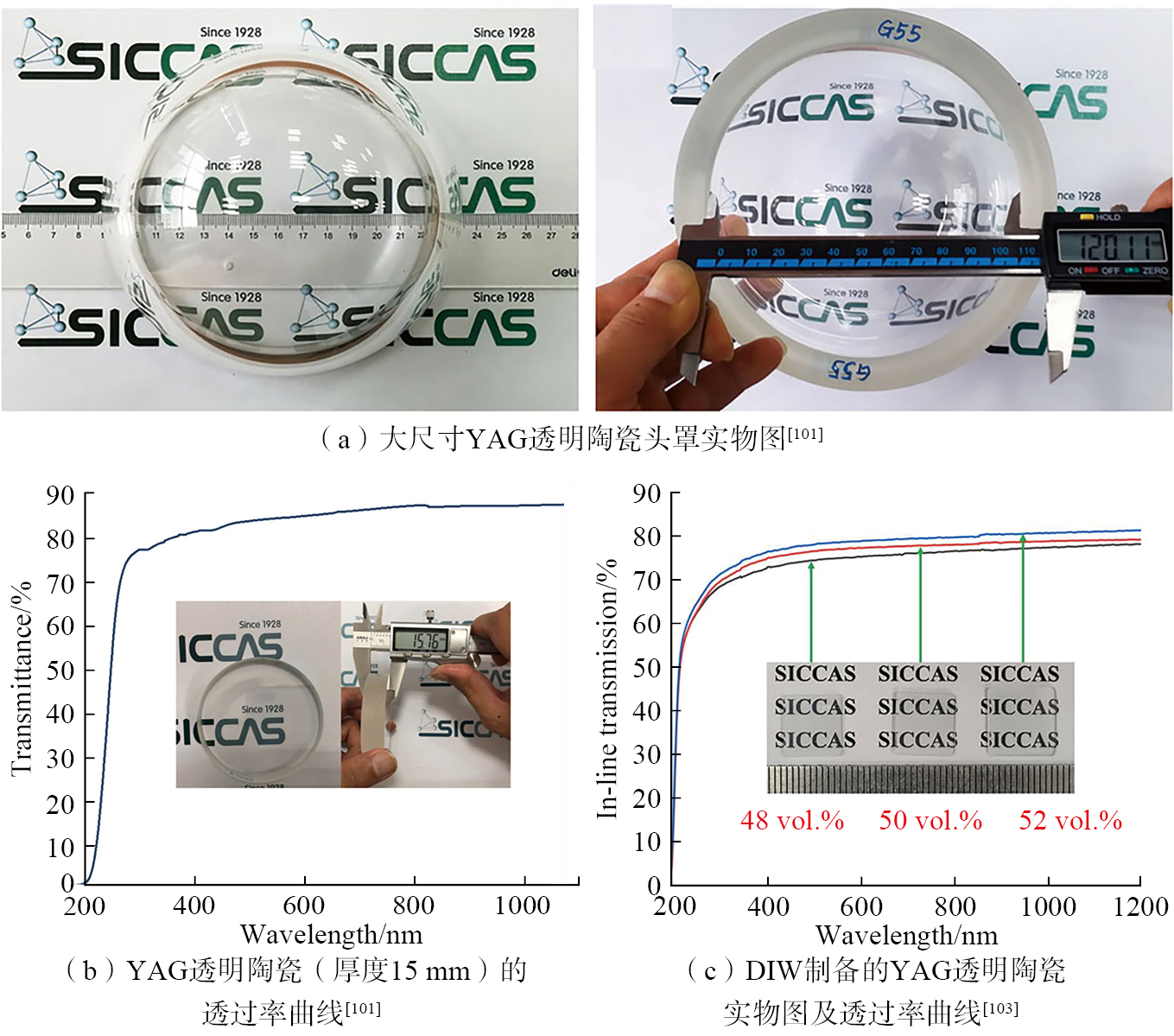

YAG具有中心对称的立方晶体结构,化学式为Y3Al5O12,折射率几乎恒定,为光学各向同性晶体,其硬度、韧性和断裂应力等特性较好。此外,由于具有高热稳定性、化学稳定性和高光学均匀性等特征,除了可作为发光基质材料,也可作为一种良好的窗口材料,Raytheon公司已经进行了YAG单晶整流罩的试制[97]。目前YAG透明陶瓷采用商业粉体进行固相反应烧结,或者以湿化学法合成的YAG粉体进行非反应烧结来制备,其中广泛使用的烧结技术是真空烧结、HP和HIP烧结等[6]。2014年,上海硅酸盐研究所的Liu等[98]以硅酸乙酯(TEOS)和MgO为烧结助剂,商业α–Al2O3和Y2O3粉体为原料,通过真空高温固相反应烧结制备了YAG透明陶瓷,该陶瓷在1064 nm处的最大直线透过率约为82.8%,平均晶粒尺寸约为17 μm。随后该团队又研究了非化学计量比Y3(1+x)Al5O12对陶瓷致密化、光学质量和微观结构的影响,发现富Al2O3和Y2O3的两类陶瓷光学质量均劣于化学计量比YAG透明陶瓷,该陶瓷在1064 nm处的透过率达到83.1%[99]。Li等[100]采用共沉淀法系统研究了YAG粉体的合成、相演化及其微观形貌,并采用真空烧结技术在更低温度下进行无助剂烧结,制得了YAG透明陶瓷。2021年,Fang等[101]采用固相反应烧结,研究了素坯热处理温度对陶瓷烧结和光学性能的影响,15 mm厚度的YAG陶瓷在1000 nm处的直线透过率达到83.1%,随后制备了直径120 mm、无明显缺陷的高光学质量YAG透明陶瓷头罩,如图9(a)和(b)所示。同年,西南交通大学的Chen等[102]探究了干压和凝胶注模成型工艺对YAG透明陶瓷致密化、微观结构和光学性能的影响,发现凝胶注模成型工艺所得陶瓷的光学透过率更高。近年来,研究表明3D打印成型技术亦是制备YAG透明陶瓷的有力手段[103–104],图9(c)[103]为采用浆料直写(DIW)成型技术制备的YAG透明陶瓷。

图9

Fig.9

2.2

2.2.1

用于红外窗口和整流罩的透明氟化物陶瓷主要是氟化镁(MgF2)和氟化钙,其中MgF2陶瓷具有低折射率、低声子能量等特性,因此具有高透过率和长红外截止边,且高温下红外截止边的蓝移和自发辐射对成像影响微弱。然而,MgF2为四方晶系,其单晶存在双折射。MgF2透明陶瓷通过减小晶粒尺寸可降低材料的光学各向异性,降低双折射在中红外波段带来的散射损耗,且陶瓷的烧结温度低。因此,MgF2制得的透明陶瓷可被用于红外窗口和头罩,也是当前应用最为成熟的中红外整流罩材料之一[105]。MgF2陶瓷主要采用HP和SPS技术进行制备。早在1962年,Buckner等[106]采用HP技术,在300 MPa压力下加热至650 ℃,成功制得MgF2多晶透明陶瓷,取得了突破性进展。Tavakoli等[107]通过调控沉淀法合成粉体的各工艺参数来优化MgF2粉体性能,经过700 ℃热压烧结后获得MgF2陶瓷,在3~5 μm的透过率可达90%。Kolesnichenko等[108]以共沉淀法合成的超细粉体为原料,采用SPS技术制备了在红外波段透过率达到90%的MgF2陶瓷。此外,Hieu等[109]通过二阶线性拟合法研究了HP工艺中各参数对陶瓷性能的影响,为陶瓷烧结工艺优化提供了新思路。

美国Eastman Kodak和Bausch & Lomb公司是最早采用HP技术制备MgF2陶瓷材料的机构。从20世纪70年代开始,国内研究机构在跟踪国外研究动态的基础上,解决了原料合成、烧结工艺、磨具设计等关键技术,制备的MgF2陶瓷材料质量达到国外产品的同等水平,中材人工晶体研究院已经成功制备出椭球体热压MgF2整流罩[110]。然而,热压MgF2陶瓷材料的抗弯强度较差,热膨胀系数偏高,抗热冲击性能还有待提高。

2.2.2

ZnS/ZnSe透明陶瓷在可见光至中红外波段具有优良的光学性能。ZnS的熔点为1830 ℃,具有良好的机械性能和热学性能,耐大气腐蚀,制作成本低,且容易进行大尺寸制备,被广泛应用于长波红外窗口和整流罩中。ZnS有两种晶型:低温稳定的闪锌矿结构(β–ZnS,立方晶系)和高温稳定的纤锌矿结构(α–ZnS,六方晶系),两相转变温度为1020 ℃。因此,在陶瓷制备过程中要严格控制出现两相并存的现象,避免折射率差异带来的散射损耗。ZnSe的性质与ZnS相似,透射范围更广,在0.48~14 μm内均具有较好的透射率,红外长波截止边为21 μm,与ZnS相比,具有较小的色散和较低的吸收系数,但其硬度和抗弯强度仅为ZnS的50%。ZnS/ZnSe透明陶瓷最初主要通过热压技术制备,早期制备的陶瓷尺寸受限,且光学均匀性较差,难以满足应用需求。HP制备ZnS/ZnSe多晶陶瓷的关键是获得合适的原料粉体。一直以来,研究人员不断优化粉体性能和烧结工艺并进行创新,提高了其光学质量和机械性能[111]。目前HP制备的ZnS陶瓷在长波红外波段的透过率超过70%,为了提高ZnS陶瓷在可见光及近红外波段的透过率,科研人员引入HIP技术,制备了多光谱ZnS透明陶瓷[112–113]。2015年,甘硕文等[112]对HP制备的ZnS陶瓷进行退火,随后进行HIP后处理,成功制得大尺寸、高透过率的ZnS陶瓷,在2~10 μm波长范围内的平均透过率达到73%,可在400 ℃下满足光电探测清晰成像的要求。

目前,化学气相沉积技术(CVD)仍是制备红外整流罩和窗口用多晶ZnS/ZnSe材料的最有利技术。采用CVD制备的ZnS材料也被称为“标准ZnS”,目前生产CVD ZnS的公司主要有美国Ⅱ–Ⅵ公司、德国Vitron公司、以色列Rafeal公司和俄罗斯科学院高纯物理化学研究所,国内主要为有研国晶辉新材料有限公司、中材人工晶体研究院和北京有色金属研究院总院。目前国内生产的ZnS和ZnSe性能与国外产品接近,但尺寸方面还存在一定差距。早期CVD ZnS主要由美国Raytheon公司生产,CVD ZnS产品在7~10 μm波段的透过率接近理论值[114]。美国的Raytheon、Norton公司都能生产直径达300 mm的ZnS整流罩,其中Norton公司每年可生产上千个军用ZnS整流罩[115]。然而,ZnSe硬度和抗弯强度低,抗热冲击性能较差,因此应用受到限制。针对该情况,美国采用CVD法制备了ZnS/ZnSe叠层材料,从而可兼具ZnS优良的机械性能和ZnSe优异的光学性能,美国Norton公司和俄罗斯国家光学研究所已有可供商用的相关产品[3,116]。虽然ZnS的机械强度优良,但该材料在高马赫数导弹中的应用仍受到材料自身性质的限制。日本的Fujii等[117]在ZnS基体中引入金刚石颗粒,极大提高了其机械性能,所得样品在10 μm波段的透过率保持在55%~70%。

国内关于CVD ZnS和多光谱ZnS的研究起步较晚,西北工业大学的憨勇等[118]在1997年首次报道了国内CVD ZnS陶瓷的制备,与国际上同时期的产品差距较大。随后北京有色金属研究院的霍承松等[119]也实现了大口径(直径270 mm)多光谱ZnS整流罩的制备,在500 nm处的透过率达到60%,8~12 μm波段的透过率约为70%,其大尺寸平板的抗弯强度为70 MPa,主要性能指标可媲美同时期美国罗门哈斯公司的产品。2021年,吴绍华等[120]采用自制三温区梯度CVD法和原位退火工艺制备了在8~12 μm波段平均透过率达71.6%的ZnS陶瓷,该陶瓷制作的光学透镜成像质量与市售产品相当。此外,CVD ZnS经HIP处理后变成多光谱ZnS,其光学性能得到明显提升,但由于晶粒过大,其力学性能下降,从而限制了材料在极端环境中的使用。美国陆军实验室的Swab等[121]通过分析CVD ZnS和多光谱ZnS的断口信息,发现大晶粒尺寸和加工损伤是限制CVD ZnS材料强度提升的主要因素。

相较于热压和CVD制备的陶瓷,采用新型SPS技术可制得晶粒更细小的ZnS陶瓷。法国索邦大学的Bregiroux等[122]采用SPS制备ZnS陶瓷,其平均晶粒尺寸仅为75 nm,维氏硬度高达4.2 GPa,但陶瓷致密度相对较低,在中红外波段的透过率下降严重[123]。尽管CVD ZnS/ZnSe透明陶瓷的制备工艺成熟,且已经成功实现商业化,但CVD结合HIP制备的产品由于晶粒尺寸、两相含量和加工损伤等问题而具有较低的力学性能,且其抗侵蚀能力较差,因此,改善CVD ZnS透明陶瓷的机械强度和抗腐蚀能力是该研究的关键所在。

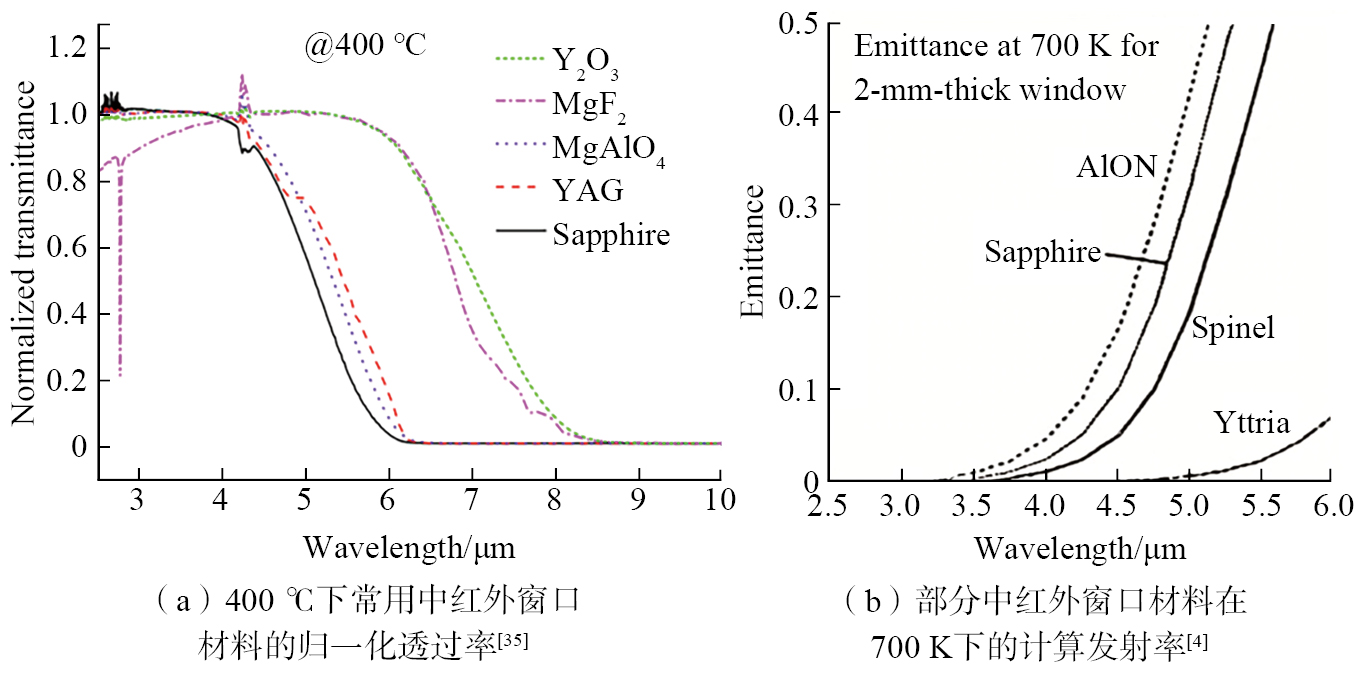

3

Al2O3、MgAl2O4、AlON、Y2O3、MgF2、CaF2等材料从紫外到中红外波段均具有较高的透过率。结合表1可知,氧化物和MgF2透明陶瓷主要可作为3~5 μm中红外波段的窗口材料。Al2O3、MgAl2O4、AlON和YAG声子能量均较高,红外截止边位于6 μm附近;Y2O3、MgF2和CaF2声子能量较低,在6~7 μm内仍具有较高的理论透过率;Y2O3–MgO复相陶瓷红外截止边可达到8 μm以上。材料的红外截止边取决于其晶格振动特性和多声子吸收,吸收系数与声子能量和温度相关,会随着温度升高而增大,从而发生截止边蓝移。随着飞行器向高超声速方向发展,剧烈的气动加热会使红外窗口温度急速上升,此时,透明窗口材料的红外截止边必定发生蓝移。例如,Al2O3、MgAl2O4、AlON、YAG在高温下发生红外截止边蓝移后,导致5 μm 附近的透过率严重下降,而Y2O3、MgF2、CaF2等由于红外截止边较大,蓝移后对5 μm附近的透过性能影响并不严重[1,7]。常用中红外窗口材料在不同温度下的光学特性见图10[4,35]。如图10(a)所示[35],400 ℃高温下,Y2O3、MgF2陶瓷在小于6 μm的波长范围内仍保持优良的透射性能。中红外窗口材料在高温环境中使用时还面临另一难题——材料本身的自发热辐射对探测器接收的信号产生干扰,这也是高超声速飞行器面临的关键问题。飞行器高速飞行时头罩温度极高,使得红外窗口自身的红外热辐射增强,而窗口非常靠近光电探测器,此时探测器所接收信号的分辨率将会严重降低,甚至淹没信号,引起探测器饱和,产生热障问题。由图10(b)可知,蓝宝石(Sapphire)、MgAl2O4(Spinel)和AlON的发射率较高,而Y2O3(Yttria)是优秀的低发射率红外窗口材料[4]。然而,在高速飞行过程中,航天飞行器的红外窗口外表面会急速升温,窗口不同位置温差极大,材料必须面对巨大的热冲击应力。尽管Y2O3和MgF2声子能量低,发射率低,但其强度偏低,热膨胀系数较高,抗热冲击能力远不如蓝宝石和AlON等材料,通常只适用于2~3马赫以下的飞行器。此外,氧化锆陶瓷也具有低发射率和高强度,但其热导率较低,抗热冲击的能力远低于其他材料,因而在高温环境下的应用非常受限。相比而言,Y2O3–MgO陶瓷在3~5 μm的高温辐射系数较低,而且具有较好的光学和力学性能,是该波段较为理想的高温红外窗口材料[124];但陶瓷材料中MgO的吸湿性会降低复相陶瓷的抗侵蚀能力,应用时需要对材料表面镀膜和改性,以提高其抗侵蚀能力,此外,对复相陶瓷的晶粒尺寸要求非常高,亟须攻克制备难关。

图10

Fig.10

根据上述陶瓷的透明范围可知,能够应用在8~12 μm长波红外范围的窗口材料主要有ZnS/ZnSe和CaF2透明陶瓷,其中对CaF2透明陶瓷的探究主要集中在激光材料领域。多光谱ZnS从近红外到远红外波段均具有良好的光学透过性,但该材料相对较软,抗热冲击性略低,在高速飞行空中军用系统中的应用尤其受限,但目前仍是可见光到远红外波段透明窗口和整流罩材料的最佳选择。

4

窗口和整流罩是飞行器光电系统中尺寸最大且最昂贵的光学元件之一,选择透明材料通常需要综合考虑各种性能。飞行器错综复杂的极端工作环境要求用于红外窗口和整流罩的透明材料须具有优异的光学质量、抗热冲击性、抗雨水风沙侵蚀能力、耐久性、高温稳定性等,因此研制高强度、宽带高透和高温低发射率的红外透明材料极为紧迫。尽管目前用于窗口和整流罩的透明材料种类并不少,但由于光学和力学性能上的不足,或存在制备难点等因素,致使综合性能完全满足尖端系统应用需求的理想透明陶瓷并不存在,尤其是用于长红外波段的材料,其选择更少。在3~5 μm中红外波段,钇镁(Y2O3–MgO)纳米复相透明陶瓷由于具有高红外透过率、低自发辐射、良好的力学特性和抗热冲击性,是较为理想的高马赫红外窗口和整流罩材料,是未来应用中的有力候选材料。在8~14 μm长红外波段,目前还是聚焦于通过制备技术的优化来提高ZnS多晶材料的光学和力学性能。

国内对透明陶瓷的研究起步晚,从最开始追踪国外的研究动态到逐渐开始自主研制,在不同红外窗口透明陶瓷的研制方面已经取得一定成果,但在研究水平和市场开发方面,整体与国外存在较大差距。例如,美国制备的氮氧化铝(AlON)、镁铝尖晶石(MgAl2O4)、氧化钇(Y2O3)、ZnS透明陶瓷已经成功应用于红外窗口领域,其中,AlON和MgAl2O4能够向美国军方稳定供货。国外从粉体制备、成型、烧结工艺等方面对不同红外窗口透明陶瓷进行了比较深入和系统的研究。国内除了对氟化镁(MgF2)、ZnS/ZnSe透明陶瓷的研制与应用接近国外水平,其他类型透明陶瓷的研发与应用还停留在实验室阶段,在粉体合成、大尺寸复杂形状制品的成型、烧结工艺等方面还需继续加大投入和开发力度。目前通过合成高性能纳米粉体,结合真空烧结、热压烧结、热等静压(HIP)烧结和放电等离子体烧结等技术,可以制得光学质量高、力学性能良好的透明陶瓷,但由于每种技术都存在些许问题,要实现透明窗口和头罩透明陶瓷的实际应用和批量化生产,仍需要从以下5个方面聚焦研究: (1)高纯纳米粉体的合成; (2)尽可能消除HIP后处理陶瓷中的残留气孔; (3)保证大尺寸和结构复杂样品的抛光质量以提高透明度; (4)提高红外透明陶瓷的高速抗冲击性; (5)借鉴玻璃制造技术实现透明陶瓷制造技术的革新。

刘子玉 讲师,博士,研究方向为光功能陶瓷和特种陶瓷材料结构功能一体化。

刘子玉 讲师,博士,研究方向为光功能陶瓷和特种陶瓷材料结构功能一体化。

参考文献