| 航空制造技术 第68卷 第3期 41-49 2025-02-01 出版 | Aeronautical Manufacturing Techinology, Vol.68, No.3: 41-49 |

| DOI: 10.16080/j.issn1671-833x.2025.03.041 |

论坛 >> 高性能特种陶瓷(FORUM >> High-Performance Special Ceramics)

TC11钛合金表面TiN颗粒强化层组织与性能分析

2.广州大学广东省强化研磨高性能微纳加工工程技术研究中心,广州 510006

3.天津市航天精工股份有限公司,天津 300304

4.广东省科学院中乌焊接研究所,广州 510651

[摘要] 提升TC11钛合金的耐磨损性能对航空发动机关键零部件的安全性能至关重要。基于表面机械研磨处理工艺,通过将研磨球和TiN粉末混合研磨的方式,在TC11钛合金表面实现了晶粒细化和弥散强化,成功制备了基于TiN颗粒增强的强化层,对表面形貌和微观组织特征进行研究,并评估其耐磨损性能。结果表明,处理后的TC11钛合金样品表面粗糙度显著降低,表面硬度和耐磨损性能显著提升。与未处理和仅作普通研磨处理的样品相比,TiN颗粒增强的样品表面粗糙度分别降低了43.29%和23.14%,表面硬度分别提高了9.48%和1.8%,磨痕宽度分别降低了36.18%和33.18%。本文为改善TC11及其他钛合金材料的耐磨损性能提供了一种新的解决方法,对提高航空发动机关键零部件的服役性能具有参考意义。

关键词:TC11钛合金;表面机械研磨处理;TiN颗粒;强化层;微观组织与性能

Structure and Properties of TiN Particles Strengthening Layer on Surface of TC11 Titanium Alloys

2.Guangdong Engineering and Technology Research Centre for Strengthen Grinding and High-Performance Micro/Nano Machining, Guangzhou University, Guangzhou 510006, China

3.Aerospace Precision Products Inc., Ltd., Tianjin 300304, China

4.China–Ukraine Institute of Welding, Guangdong Academy of Sciences, Guangzhou 510651, China

[ABSTRACT] Enhancing the wear resistance of TC11 titanium alloy is crucial for safety performance of key components of the aero-engine. In this paper, based on the surface mechanical attrition treatment, grain refinement and dispersion strengthening were achieved on the surface of TC11 titanium alloy by mixing the grinding ball and TiN powder, and a strengthening layer based on TiN particles was successfully prepared. Surface morphology and microstructure characteristics were investigated, and wear resistance was evaluated. The results indicate that surface roughness of the treated TC11 titanium alloy samples is significantly reduced, while surface hardness and wear resistance properties are significantly improved. Surface roughness of the TiN particles strengthening layer samples decreased by 43.29% and 23.14%, surface hardness increased by 9.48% and 1.8%, and width of the wear tracks decreased by 36.18% and 33.18%, respectively, when compared with the untreated and regular ground ones. This study provides a new approach to enhancing the wear resistance of TC11 and other titanium alloys, which is of reference significance in improving service performance of key components of the aero-engine.

Keywords: TC11 titanium alloys; Surface mechanical attrition treatment; TiN particles; Strengthening layer; Microstructure and properties

引文格式:梁忠伟, 林子顺, 唐荟, 等. TC11钛合金表面TiN颗粒强化层组织与性能分析[J]. 航空制造技术, 2025, 68(3): 41–49.

LIANG Zhongwei, LIN Zishun, TANG Hui, et al. Structure and properties of TiN particles strengthening layer on surface of TC11 titanium alloys[J]. Aeronautical Manufacturing Technology, 2025, 68(3): 41–49.

基金项目:国家重点研发计划(2023YFD2101004,2024YFD2100203);中国高校产学研创新基金(2023KY017);广东省自然科学基金(2023A1515011723);广东省高校重点领域专项(2023ZDZX3016);广东省高校教研项目(2024–906)。

作为一种典型的轻质金属,TC11钛合金凭借比强度高、抗腐蚀能力强及热稳定性好等特性[1–2],成为制造航空航天领域[3–5]关键零部件(引擎压气机叶片、轮盘、鼓筒等)的首选材料[6–10],尤其是在航空发动机关键零部件的制造中[11–12],已得到广泛应用。在飞机服役过程中,这些零部件不仅要承受巨大的交变应力,还常常受到外界沙石颗粒的高速撞击及冲击载荷,极端工况的发生极易导致TC11钛合金材料表面发生严重磨损[13–15],甚至引发航空压气机的故障失效,导致出现机毁人亡等重大安全事故。因此,提高TC11钛合金材料的耐磨损性能对航空发动机的服役安全性能至关重要。

近年来,大量研究已证实,表面强化技术在提高钛合金材料表面硬度和耐磨损性能方面具有显著的效果。例如,Ganesh等[16]对TC4和TC20钛合金进行了表面喷丸强化处理,发现二者的表面硬度分别提升了113HV和58HV,且耐磨损性能均得到了显著提高。Fan等[17]利用超声滚压强化技术在TC4钛合金表面引入了残余压应力和晶粒细化的强化层,发现其抗微动磨损性能相较于强化前提升了520%。Ren等[18]在TC4钛合金基体上制备了NbMoTaWTi高熵合金熔覆层,其硬度高达600HV,相较于基体提高了72%,磨损量降低了121.9%。Wang等[19]利用纳秒脉冲激光对TC4钛合金进行了表面氮化–织构化复合处理,发现该工艺可有效提高样品抵抗磨粒磨损和黏着磨损的能力,相较于处理前,处理后样品的磨损量降低了99.3%。Li等[20]对TC6钛合金表面进行了激光冲击强化处理,结果表明,处理后样品的磨痕深度相较于对照组显著变浅。Zhang等[21]采用离子镀技术在TA2纯钛上制备了硬度高达1240HV的TiN涂层,其耐磨损性能得到了显著提升,尽管处理后样品获得了较为优异的耐磨损性能,但是仍存在设备昂贵及制备的涂层易开裂等瓶颈难题。

氮化钛(TiN)是一种性能优异的金属陶瓷材料,具有硬度高、化学稳定性好、摩擦系数低等优点。已有研究表明,在金属材料中掺入TiN颗粒可显著提高其耐磨损性能[22–23]。例如,Ma等[24]采用超声波空化工艺制备了TiN颗粒增强的纯铝复合材料,发现复合材料的硬度相较于纯铝提升了300%,摩擦系数降低了30%。Shi等[25]采用等离子喷焊工艺在TC4钛合金表面制备了TiN颗粒增强的强化层,结果表明,相较于强化前,强化后样品的磨损量降低了85.9%。然而,作为金属陶瓷材料,目前TiN越来越多地应用于生物医疗、导电材料,以及刀具制造业等方面[26–27],在航空航天材料强化领域仍处于起步阶段。

有鉴于此,为了进一步提高TC11钛合金材料在航空航天关键零部件中的耐磨损性能,本文采用表面机械研磨处理工艺(Surface mechanical attrition treatment,SMAT),在TC11钛合金样品表面实现晶粒细化和弥散强化等效应,最终制备了TiN颗粒增强的强化层。对强化加工处理前后样品的表面宏观形貌和微观组织特征进行分析,并通过往复式干摩擦试验对样品耐磨损性能进行评估,以期提高样品在极端服役工况条件下的耐磨损性能。本文为改善TC11及其他钛合金材料的耐磨损性能提供了一种新的解决方案,对提高航空发动机关键零部件的安全服役性能具有重要意义。

1

1.1

在表面机械研磨处理前,采用电火花线切割设备将TC11钛合金基材切割成ϕ30 mm×3 mm的圆饼状样品,如图1所示,并采用水性砂纸(180~1500粒度)对试样表面进行打磨抛光处理,然后采用95%丙酮溶液清洗并作干燥处理。选用氧化锆(ZrO2,粒径0.3 mm)陶瓷球和TiN粉末(粒径5 μm,纯度99.9%)作为表面机械研磨处理的研磨料。TC11钛合金基材的化学成分如表1所示。

图1

Fig.1

表1

Table 1

%

| Al | Mo | Zr | Si | Fe | H | C | Ti |

|---|---|---|---|---|---|---|---|

| 6.5 | 3.2 | 1.5 | 0.3 | 0.25 | 0.12 | 0.1 | 余量 |

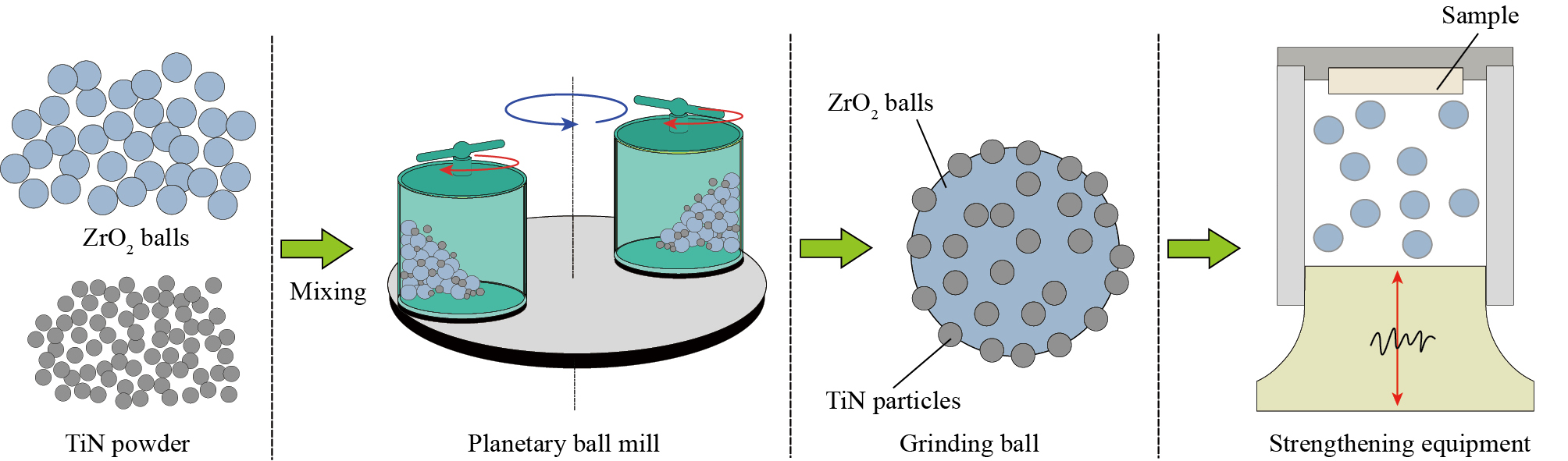

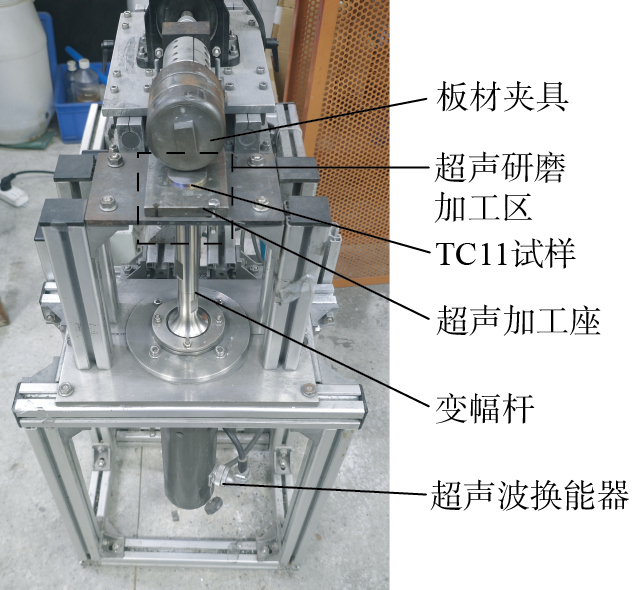

样品的加工流程如图2所示。首先,利用行星球磨机将质量比为10∶1的ZrO2陶瓷球和TiN粉末进行4 h的连续混合。在球磨过程中,由于静电力和范德华力的作用,TiN粉末颗粒会牢固地吸附在ZrO2陶瓷球的表面,形成ZrO2陶瓷球表面黏着一层TiN粉末的研磨球。随后,取5 g上述研磨球加入到超声研磨设备(图3)中对样品进行加工。设备的振动频率为20 kHz,加工行程为8 mm,加工时间为300 s。加工后获得的样品记为SMAT–1。同时设立2组不同的对照组:一组是未经表面强化处理的原始样品,记为UT;另一组是不加TiN粉末,仅用ZrO2陶瓷球进行普通研磨处理的样品,记为SMAT–0。

图2

Fig.2

图3

Fig.3

1.2

采用配备能量色散光谱仪(EDS,Oxford X–Max50)的场发射扫描电子显微镜(SEM,Tescan Mira4)对处理前后样品的表面宏观形貌和化学元素分布进行表征;使用白光干涉轮廓仪(WLI,瑞霏光电Micro1000)对样品的表面轮廓和粗糙度进行分析。采用X射线衍射仪(XRD,Bruker D8A)在10°~90°范围内对样品表面进行Cu–Kα射线辐射,并对物相进行分析,利用Williamson–Hall公式[28]计算样品表面的位错密度,即

| (1) |

| (2) |

式中,Δd为经过应变后的晶格间距与无应变晶格间距之间的差值;d为无应变的原始晶格间距;ε为微观应变;βhkl为衍射峰的半峰全宽值(FWHM);λ为衍射线波长;Dhkl为平均晶粒尺寸;θ为衍射半角;b为伯格矢量;ρ为位错密度。

采用光学显微镜(OM,Mshot MJ42)分析样品表面强化层的微观组织,并测定晶粒尺寸,具体为:(1)对样品截面件进行打磨、抛光,使用钛合金腐蚀液进行晶粒度腐蚀,再用99%酒精对样品进行超声波清洗,冷风吹干;(2)使用光学显微镜进行拍摄,拍摄倍数为500倍,拍摄区域尺寸为200 μm×150 μm(长×宽);(3)使用Image Pro Plus图像分析软件进行晶粒尺寸的统计。

采用HV–1000显微硬度计(常州三丰)对样品沿截面方向的硬度分布进行测定。采用CFT–I往复式摩擦磨损机(兰州中科凯华)对样品的耐磨损性能进行测试,选用直径为7.98 mm的GCr15钢球为对磨件,试验参数为摩擦往复频率2 Hz、振幅3 mm、载荷20 N、时间3600 s。摩擦测试结束后,采用SEM、EDS、WLI对样品的磨痕进行表征分析。

2

2.1

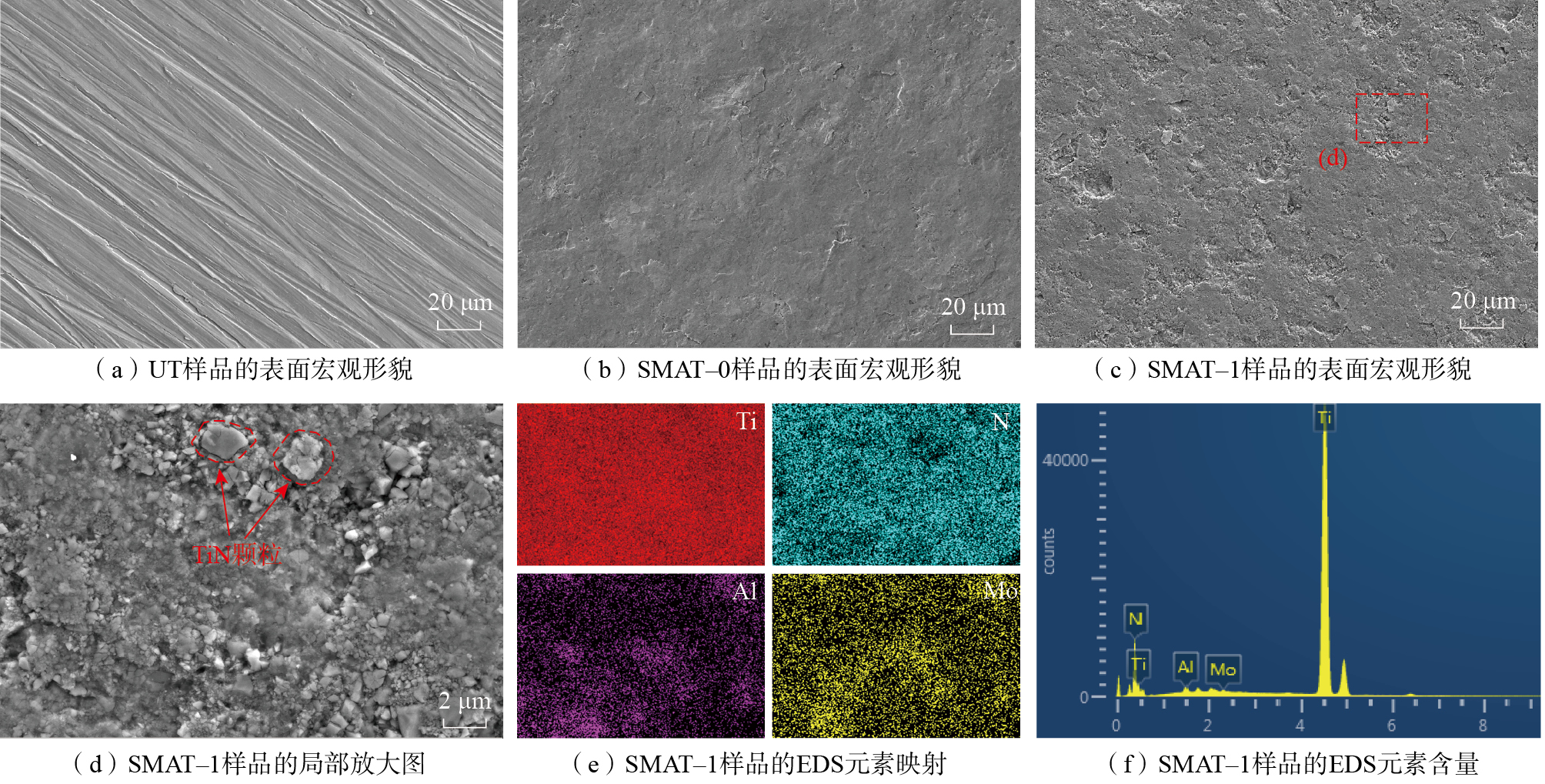

图4为3种样品的表征结果。其中,图4(a)~(c)分别为UT、SMAT–0和SMAT–1样品的表面宏观形貌和轮廓。可以看出,UT样品的表面存在大量打磨抛光处理残留的划痕;SMAT–0样品呈现高低起伏的丘陵形貌,表面随机分布少许微尺度凹坑缺陷,这种形貌是由于ZrO2陶瓷球不断撞击样品,导致其表面发生反复塑性变形并逐步演变形成的。相比之下,虽然SMAT–1样品的表面仍存在一些凹坑,但损伤程度相较于SMAT–0样品显著降低。图4(d)~(f)为SMAT–1样品的表面微观形貌和EDS元素分布图,在其表面可观察到大量细小颗粒和高亮的Ti、N元素,说明在研磨球的撞击和挤压作用下,吸附在ZrO2陶瓷球表面的TiN粉末不断被碾碎成更小的颗粒,并逐渐汇聚、嵌入、冷焊在凹坑缺陷的表面,最终形成了掺杂TiN颗粒的强化层。图5为UT、SMAT–0和SMAT–1样品的表面三维轮廓和粗糙度曲线,经过对样品三维轮廓X、Y方向的反复对比,确定采用X方向作为粗糙度测试方向,获得了统一、稳定、一致的粗糙度数值。其中,UT样品的表面粗糙度为0.164 μm。相比之下,经表面强化处理的SMAT–0和SMAT–1样品的表面粗糙度均显著降低,SMAT–1样品的表面粗糙度(0.093 μm) 相较于SMAT–0(0.121 μm)降低了23.14%,这可归因于TiN细小颗粒有效填补了研磨球撞击产生的凹坑缺陷,进而提高了样品的表面平整度,降低了表面粗糙度。

图4

Fig.4

图5

Fig.5

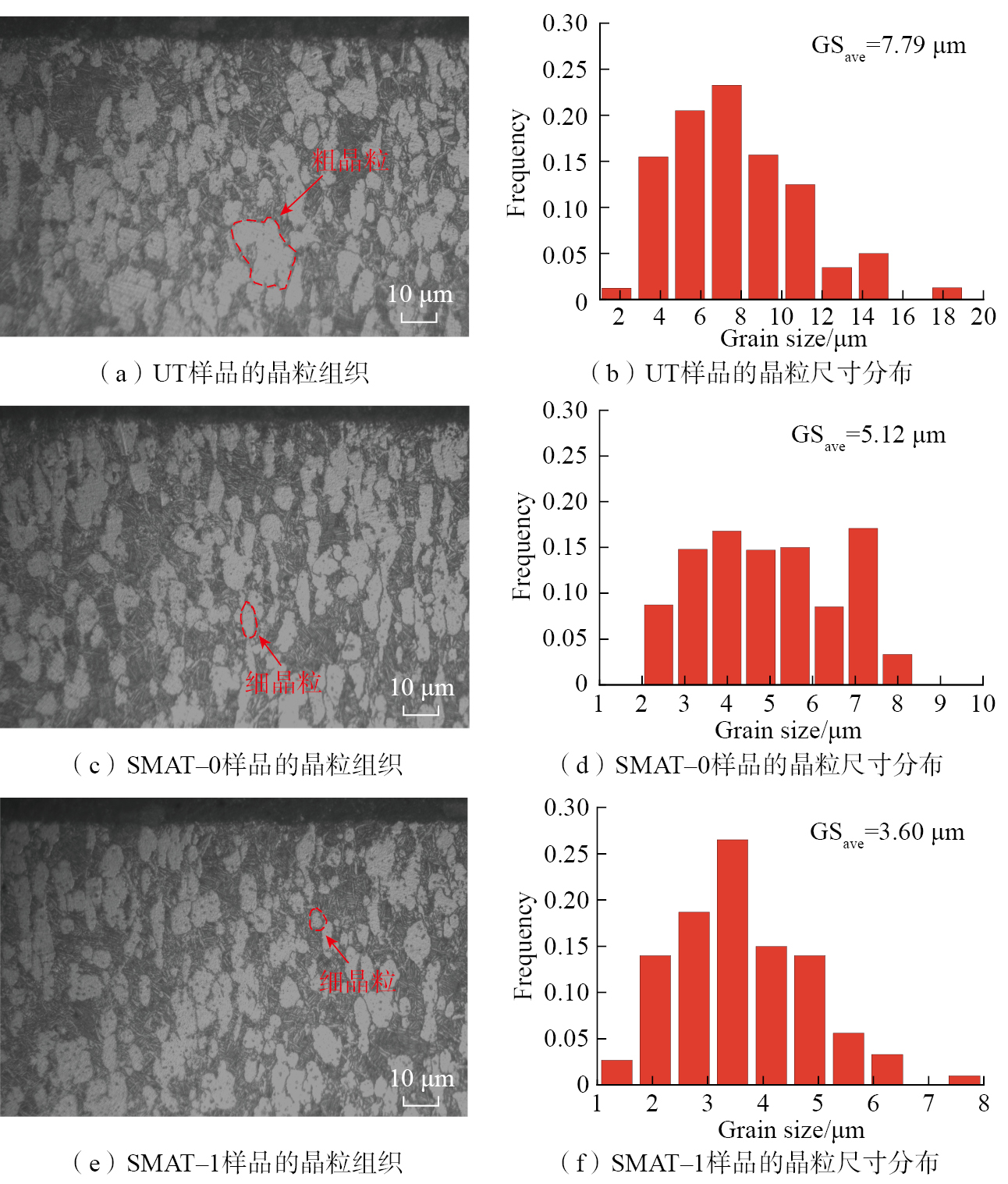

图6为3种样品的晶粒组织(距样品表面50 μm深度)和尺寸分布图。在UT样品(图6(a))中可观察到均匀分布的粗大晶粒组织(粗晶粒),而在SMAT–0(图6(c))和SMAT–1(图6(e))样品中均观察到挤压变形的晶粒组织(细晶粒)。图6(b)、(d)和(f)为3种样品的晶粒尺寸分布图,可以看出,UT样品的晶粒尺寸分布较广,平均晶粒尺寸(GSave)为7.79 μm。相比之下,其他两种样品的晶粒尺寸分布较为集中,且表现出显著的晶粒细化。SMAT–0样品的平均晶粒尺寸为5.12 μm,与UT样品相比降低了34.27%;SMAT–1样品的晶粒细化程度更高,其晶粒尺寸为3.60 μm,与UT和SMAT–0样品相比,分别降低了53.79%和29.69%。上述结果表明,掺入TiN颗粒可提高强化层晶粒组织的细化程度。

图6

Fig.6

2.2

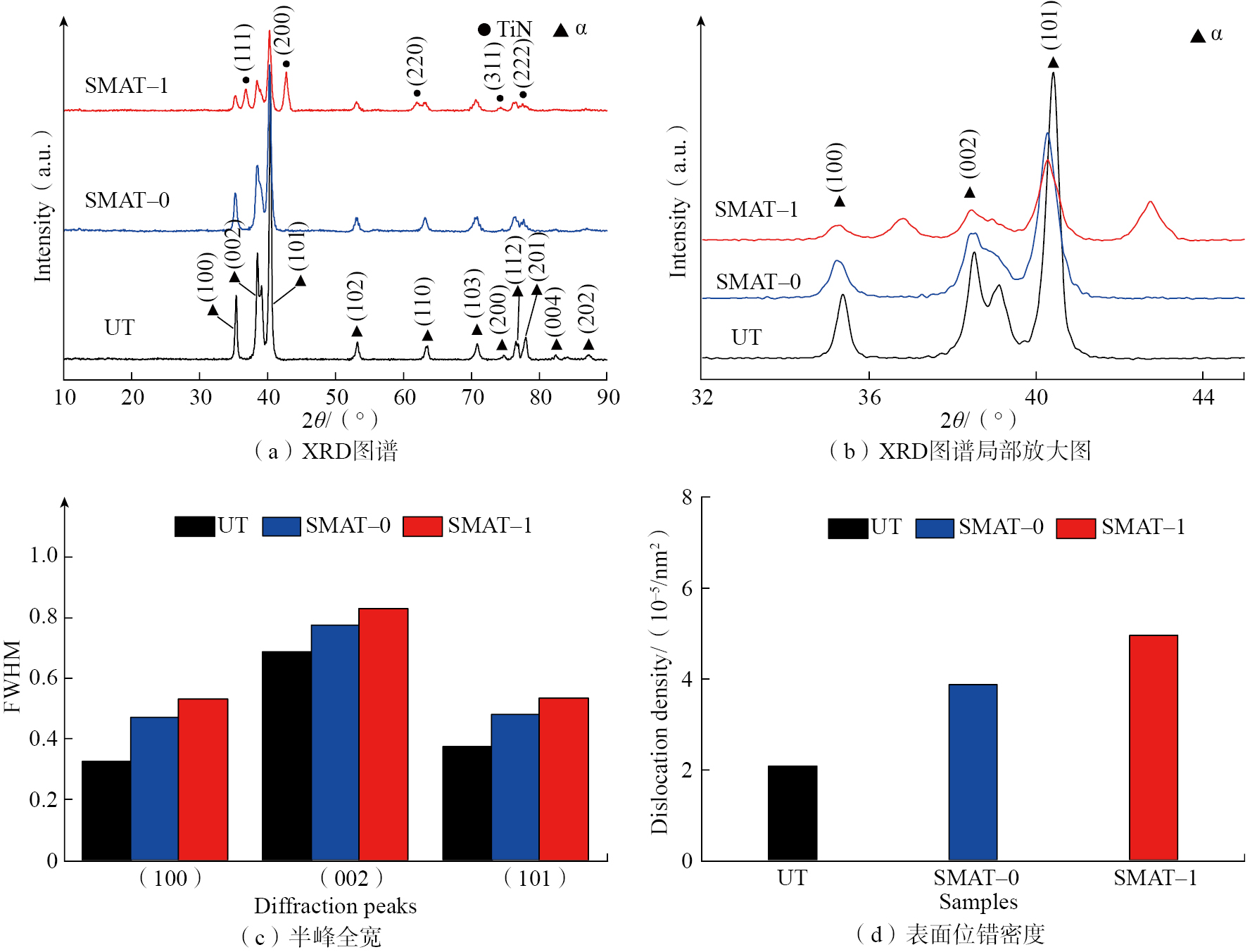

图7(a)~(c)为UT、SMAT–0和SMAT–1样品的XRD图谱和半峰全宽图。从SMAT–1样品的测量结果中可观察到TiN在(111)(200)(220)(311)及(222)处的强烈衍射峰,进一步证实加工后的样品表面含有掺杂TiN颗粒的强化层。虽然3种样品的表面均检测到α相,但经过强化处理后的SMAT–0和SMAT–1样品的衍射峰发生了显著的变宽和偏移现象。相较于UT样品,SMAT–0样品在(100)(002)及(101)处的半峰全宽值分别增大了45.8%、13.5%和28.7%,SMAT–1样品则分别增大了63.7%、20.9%和42.6%。3种样品的表面位错密度结果如图7(d)所示,UT和SMAT–0样品的表面位错密度分别为2.12×10–5/nm2和3.86×10–5/nm2,而SMAT–1样品的表面位错密度则达到4.99×10–5/nm2,相较于UT和SMAT–0分别提高了135%和29%。根据Bragg定律[29],掺入TiN颗粒有助于强化层表面位错密度的提升,这也是强化处理后样品衍射峰变宽和偏移的主要原因。

图7

Fig.7

2.3

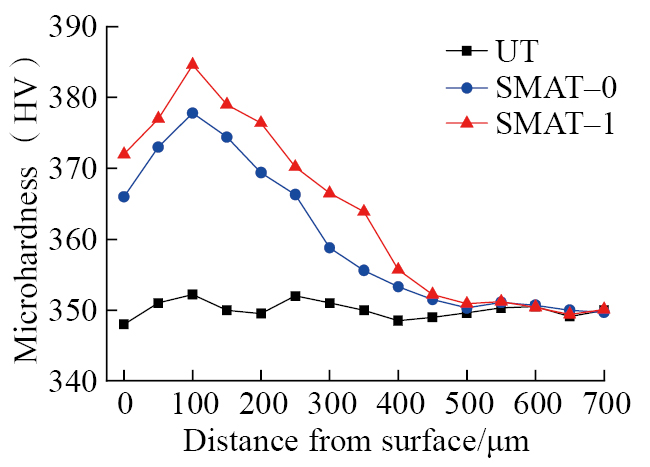

图8为UT、SMAT–0和SMAT–1样品沿深度方向的显微硬度分布图。UT样品的硬度分布相对均匀,平均硬度为351.3HV。相比之下,SMAT–0和SMAT–1样品的硬度显著提升,且二者的硬度沿深度方向均呈现先增大后降低,最后趋于稳定的变化趋势。SMAT–0和SMAT–1样品的最大硬度(100 μm深度处)分别为377.8HV和384.6HV,相较于UT样品(351.3HV)分别提高了7.54%和9.48%。值得注意的是,在0~500 μm的深度范围内,SMAT–1样品在任一深度的硬度均大于SMAT–0样品的硬度。根据Chen[30–31]和Xie等[32]的研究可知,金属强化层的特征表现在位错密度增大、晶粒细化及硬度提高等方面。此外,Hall–Petch公式明确指出,位错密度和晶粒细化程度与硬度成正比关系,因此可根据硬度分布来判断样品的强化效果[33]。这些研究结果进一步说明,掺入TiN颗粒有助于提高样品表面的强化效果。

图8

Fig.8

2.4

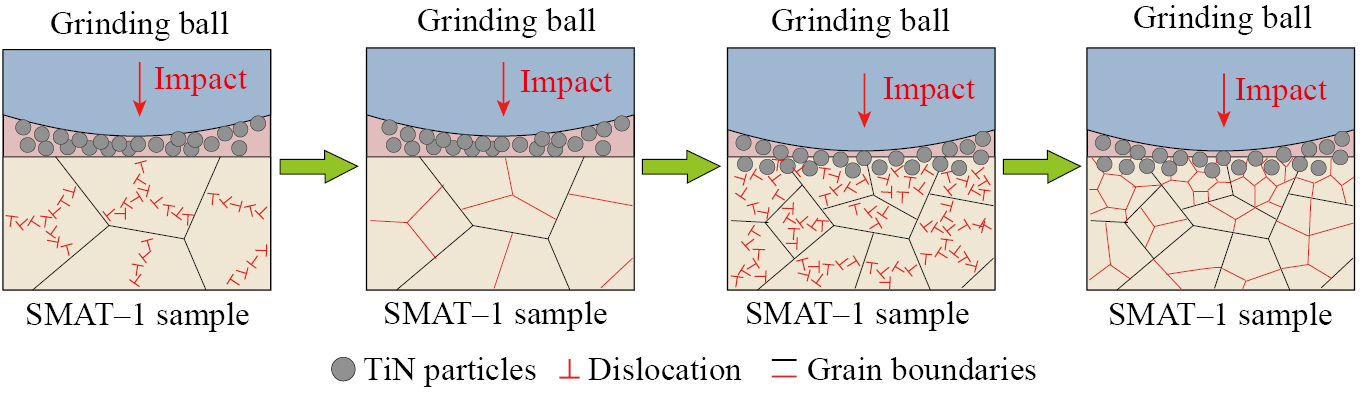

由XRD测试结果可知,超声研磨加工可以提高SMAT–1样品的表面位错密度。图9为SMAT–1样品强化层的形成机理。在强化加工的初始阶段,超声波促使研磨球对样品表面进行高能撞击,产生剧烈的塑性变形,破坏了样品内部的初始晶体取向,进而激活了粗晶粒内部的位错滑移系。在晶界的阻碍作用下,位错滑移系逐渐发生塞积、缠结和湮灭,形成新的晶界和亚晶界,进而在样品表层产生晶粒细化。在晶粒细化的作用下,样品表层获得了更加紧密的组织和更高的显微硬度。随着研磨球的进一步撞击,TiN颗粒在挤压作用下逐渐嵌入样品表面,并再次激活新的位错滑移系。根据弥散强化机制可知,由于Ti—N化学键的高强度,位错滑移只能通过“旁路绕行”的方式避开嵌入在样品内部的TiN硬质颗粒,进而在TiN颗粒周边形成高能应力场,引起位错的钉扎、塞积和湮灭,最终在样品表层再次产生晶粒细化,使得样品的组织紧密程度和显微硬度再次得到提升。

图9

Fig.9

2.5

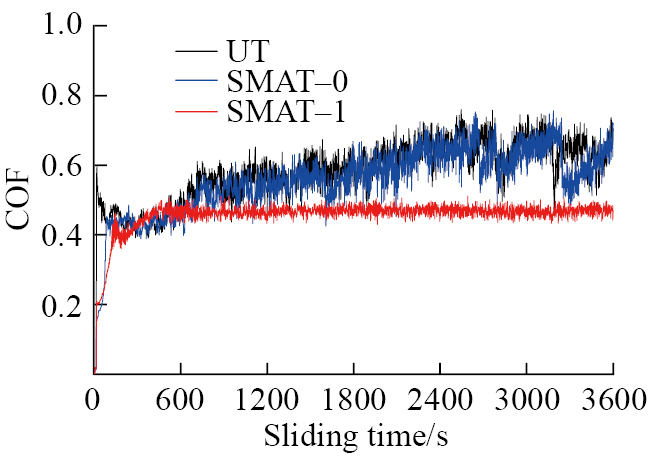

图10为3种样品的摩擦系数(COF)与滑动时间的关系曲线。尽管SMAT–0相较于UT样品具有更小的COF,但二者的COF曲线波动较为激烈,且随着滑动时间的增加均呈现缓慢上升的趋势。SMAT–1样品的COF最小,经历600 s的磨合期后便迅速进入稳定阶段。

图10

Fig.10

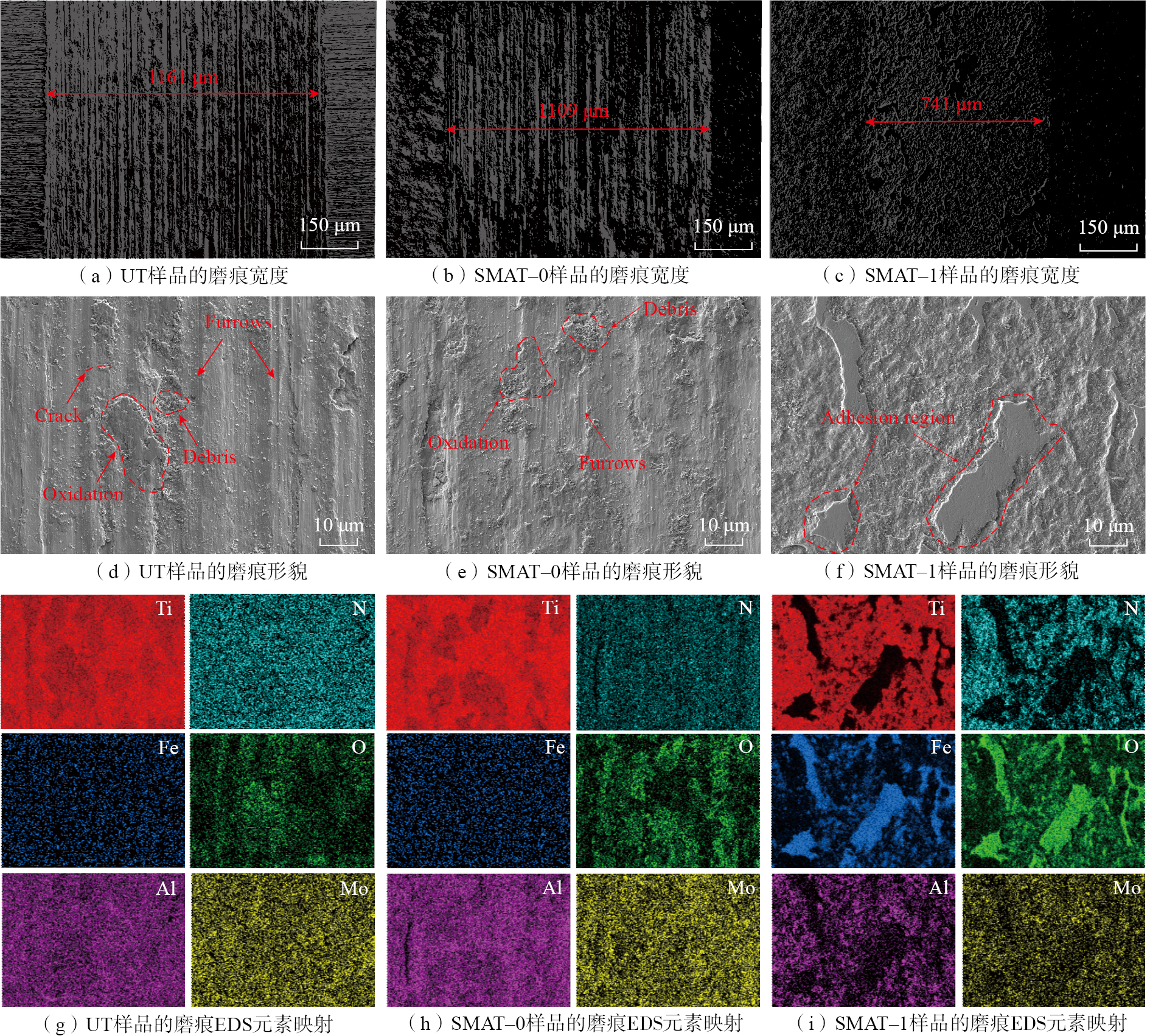

图11为3种样品的磨痕宽度、形貌及EDS元素分布图。UT样品的磨痕宽度为1161 μm(图11(a)),在磨痕表面观察到较深的犁沟及大量磨屑(图11(d)),从EDS图中还观察到大量Ti、O元素的集中区域(图11(g)),表明UT样品的主要磨损机制为严重的磨粒磨损和氧化磨损。SMAT–0样品的磨痕宽度为1109 μm(图11(b)),在其磨痕表面观察到较浅的犁沟、少量磨粒(图11(e))和含Ti元素的氧化物(图11(h)),表明SMAT–0样品的磨损形式主要表现为轻微的磨粒磨损和氧化磨损。相比之下,SMAT–1样品的磨痕宽度仅为741 μm(图11(c)),相较于UT和SMAT–0样品分别降低了36.18%和33.18%。值得注意的是,在SMAT–1样品的磨痕中并未发现犁沟形貌,仅有少量磨屑和大块黏着物(图11(f)),通过EDS检测到磨屑和黏着物的主要成分是Fe和O元素(图11(i)),表明磨件上脱落的材料在GCr15钢球的反复摩擦及温升氧化的作用下附着在SMAT–1样品的表面。SMAT–1样品的磨损机制以黏着磨损和氧化磨损为主。上述结果表明,相较于UT和SMAT–0样品,SMAT–1样品具有更优异的耐磨损性能。

图11

Fig.11

3

采用表面机械研磨处理制备了表面覆有TiN颗粒强化层的TC11钛合金样品(SMAT–1),研究了样品的表面宏观形貌、微观组织特征和摩擦学性能,并与未经强化的原始样品(UT)及无强化层样品(SMAT–0)进行了对比,得出以下结论。

(1)由于TiN颗粒具有填补表面凹坑缺陷的作用,SMAT–1样品的表面粗糙度显著降低,仅为0.093 μm,相较于UT(0.164 μm)和SMAT–0(0.121 μm)样品分别降低了43.29%和23.14%。

(2)在晶粒细化和弥散强化的相互作用下,SMAT–1样品具有最高的表面硬度,达到384.6HV,相较于SMAT–0(377.8HV)和UT(351.3HV)样品分别提高了1.8%和9.48%。

(3)SMAT–1样品的耐磨损性能显著提升,其摩擦系数和磨痕宽度均最小,磨痕宽度(741 μm)相较于UT(1161 μm)和SMAT–0样品(1109 μm)分别降低了36.18%和33.18%。此外,SMAT–1样品的磨损机制主要为黏着磨损和氧化磨损,而UT和SMAT–0样品则主要是发生了磨粒磨损和氧化磨损。

梁忠伟 教授,博士生导师,主要研究方向为航空航天核心功能零部件制造、形–性协同精准制造等。

梁忠伟 教授,博士生导师,主要研究方向为航空航天核心功能零部件制造、形–性协同精准制造等。

参考文献