| 航空制造技术 第68卷 第3期 22-29 2025-02-01 出版 | Aeronautical Manufacturing Techinology, Vol.68, No.3: 22-29 |

| DOI: 10.16080/j.issn1671-833x.2025.03.022 |

封面文章(COVER STORY)

材料体系和孔隙率梯度增强结构对3D打印氧化铝多孔陶瓷的性能影响

2.山东大学高效洁净机械制造教育部重点实验室,济南 250061

3.山东大学机械基础国家级实验教学示范中心,济南 250061

4.山东大学增材制造研究中心,济南 250061

[摘要] 为了探究水性和油性两种材料体系及孔隙率梯度增强结构对3D打印氧化铝多孔陶瓷性能的影响,使用立体光固化(Stereo lithography apparatus,SLA)3D打印技术制备了具有不同孔密度的氧化铝多孔陶瓷样件。对比分析了两种材料体系下样件的收缩率、压缩强度和微观结构,以及孔隙率梯度增强前后样件的总孔隙率、弯曲性能和热震性能。结果表明,油性材料样件的收缩率和压缩强度高于水性材料,微观结构下油性材料样件的颗粒更为致密,而水性材料样件的颗粒呈球状,相互分离。此外,采用孔隙率梯度增强的设计方法,可以有效避免样件区域断裂现象的发生,且每种样件的弯曲强度均有12%~14%的提升,热震强度也得到14%~18%的提升。使用油性氧化铝陶瓷膏料,并合理设计孔隙率梯度增强结构,为提高氧化铝多孔陶瓷性能及适应更复杂的工业需求提供了有效方法。

关键词:立体光固化3D打印;氧化铝;多孔陶瓷;材料体系;孔隙率梯度增强结构

Effects of Material Systems and Porosity Gradient-Enhanced Structures on Properties of 3D Printed Al2O3 Porous Ceramics

2.Key Laboratory of High Efficiency and Clean Mechanical Manufacture, Shandong University, Ministry of Education, Jinan 250061, China

3.National Demonstration Center for Experimental Mechanical Engineering Education, Shandong University, Jinan 250061, China

4.Additive Manufacturing Research Center, Shandong University, Jinan 250061, China

[ABSTRACT] To investigate the effects of both water-based and oil-based material systems, as well as porosity gradient-enhanced (PGE) structure on the performance of 3D printed Al2O3 porous ceramics, various ceramic parts with different hole densities were fabricated using stereo lithography apparatus (SLA) 3D printing technology. The shrinkage rate, compressive strength, and microstructure of the printed parts in two material systems were comparatively analyzed. Additionally, the porosity, bending performance, and thermal shock resistance of the parts before and after PGE optimization were discussed in detail. The results indicated that the shrinkage and compressive strength of the parts formed by oil-based materials significantly surpassed those of water-based materials, with particles exhibiting a denser microscopic appearance. Nevertheless, the particles of parts formed by water-based materials were in spherical shape, separating from each other. Furthermore, the adoption of PGE structure effectively avoided the occurrence of regional fracture phenomenon in the parts. The PGE parts with different hole densities all achieved a 12%–14% increase in bending strength, as well as a 14%–18% improvement in thermal shock strength. In conclusion, the proper use of oil-based Al2O3 ceramic paste along with the rational design of PGE structures are effective approaches to improving the performance of Al2O3 porous ceramics, rendering its adaptation to the increasingly complex demands of industrial applications.

Keywords: Stereo lithography apparatus (SLA) 3D printing; Al2O3; Porous ceramics; Material system; Porosity gradient-enhanced (PGE) structure

引文格式:邹斌, 全涛, 张广旭, 等. 材料体系和孔隙率梯度增强结构对3D打印氧化铝多孔陶瓷的性能影响[J]. 航空制造技术, 2025, 68(3): 22–29.

ZOU Bin, QUAN Tao, ZHANG Guangxu, et al. Effects of material systems and porosity gradient-enhanced structures on properties of 3D printed Al2O3 porous ceramics[J]. Aeronautical Manufacturing Technology, 2025, 68(3): 22–29.

通信作者:王鑫锋,实验师,工学硕士,研究方向为陶瓷材料增减材复合制造与多材料增材制造装备。

基金项目:国家重点研发计划(2022YFB4601403)。

多孔陶瓷综合了陶瓷和多孔材料的优势,凭借轻质化、热稳定性好、隔音隔热效果显著、力学性能和热震性能优异等特性[1–2],广泛应用于太阳能接收器、高温滤芯、吸音结构和天线罩[3]等先进结构功能领域的研究与工程中。

传统的多孔陶瓷制造方法主要有部分烧结法[4]、复制技术[5]、直接发泡法[6–7]及模板牺牲法[8]等。上述方法都是基于基体本身或牺牲材料的自然变化,因此最终成品的孔径大小和分布规律完全不可控,力学性能和热震性能往往达不到预期效果,且制造过程繁琐,耗时严重,无法实现高性能高稳定的批量化生产[9],很难满足现代工业需求。

增材制造技术的出现,为多孔陶瓷的定制化生产提供了新的思路。近几年,由于航空航天、生物医疗和电子信息领域对陶瓷的需求增大和应用更加广泛,陶瓷3D打印技术飞速发展,已可实现高精度复杂形状的定制化打印[10]。目前常用的陶瓷打印方法有墨水直写技术(Direct ink writing,DIW)[11]、立体光固化(Stereo lithography apparatus,SLA)[12]和数字光处理(Digital light processing,DLP)[13]。其中,SLA技术采用大面积材料铺设、激光逐点扫描固化的方法打印成形,比其他方法成形精度更高、效率更高,可制备零件的尺寸更大,材料适配性也更广,在制备大尺寸精密陶瓷方面有较大优势。因此该技术受到众多陶瓷研究学者的关注。Xing等[14]研究开发了一套适用于SLA技术的陶瓷膏料体系;Yu等[15]在该体系基础上进行改进,制备出固含量达85%且流动性良好的氧化铝膏料,从而降低了烧结对陶瓷精度影响的程度;Chen等[16]从丝瓜瓤结构中受到启发,使用SLA技术成功打印出一种复杂多孔骨支架;Zhang等[17]基于力学仿真和拓扑优化,利用SLA打印设备成功制备出不同孔隙率和孔密度的多孔陶瓷滤芯结构。上述研究都证明了SLA技术在多孔陶瓷制备上的可行性。

然而,均质多孔结构特性单一,很难适应复杂多变的应用环境。研究发现,梯度多孔结构在力学性能改善方面有良好表现[18]。Lin等[19]通过合理设置Ti–6Al–4V的密度梯度,使结构的弹性模量、屈服强度和抗压强度均有不同程度的提升;Yang等[20]对蜂窝梯度结构的研究结果也表明,密度梯度分布结构表现出更新颖的变形效果。

综上,合理设计孔隙率或孔密度的梯度分布结构,并选择合适的打印材料,是提高多孔陶瓷力学性能的有效措施。本文选取两种不同特性的氧化铝陶瓷膏料体系,使用SLA方法制备不同孔密度的结构样件并烧结成形,研究材料体系对样件力学性能的影响,同时设计孔隙率梯度增强的多孔结构,研究了该结构对整体孔隙率、弯曲强度及热震性能的影响。本研究有望为优化氧化铝多孔陶瓷性能并使之符合更复杂的工艺需求提供借鉴。

1

1.1

本研究采用自主研发的氧化铝陶瓷膏料体系,主要组分为陶瓷粉体、预聚物和添加助剂。其中,陶瓷粉体采用双组分级配的方法制备,将平均粒径为1 μm和200 nm的氧化铝陶瓷粉末(纯度99.99%,上海超威纳米科技有限公司)以指定比例搅拌混合,得到空隙率更低的粉体体系[21];根据添加预聚物的不同,将膏料分为油性和水性两大体系,水性膏料的预聚物为聚乙二醇二丙烯酸酯(PEGDA),油性体系预聚物为双三烃甲基丙烷四丙烯酸酯(Di–TMPTA);添加助剂包括烧结助剂MgO和光引发剂2–羟基–4'–(2–羟乙氧基)–2–甲基丙酮(I2959)。将3种组分按指定比例量取,采用球磨混合的方法,配制固含量为75%的氧化铝陶瓷膏料。

1.2

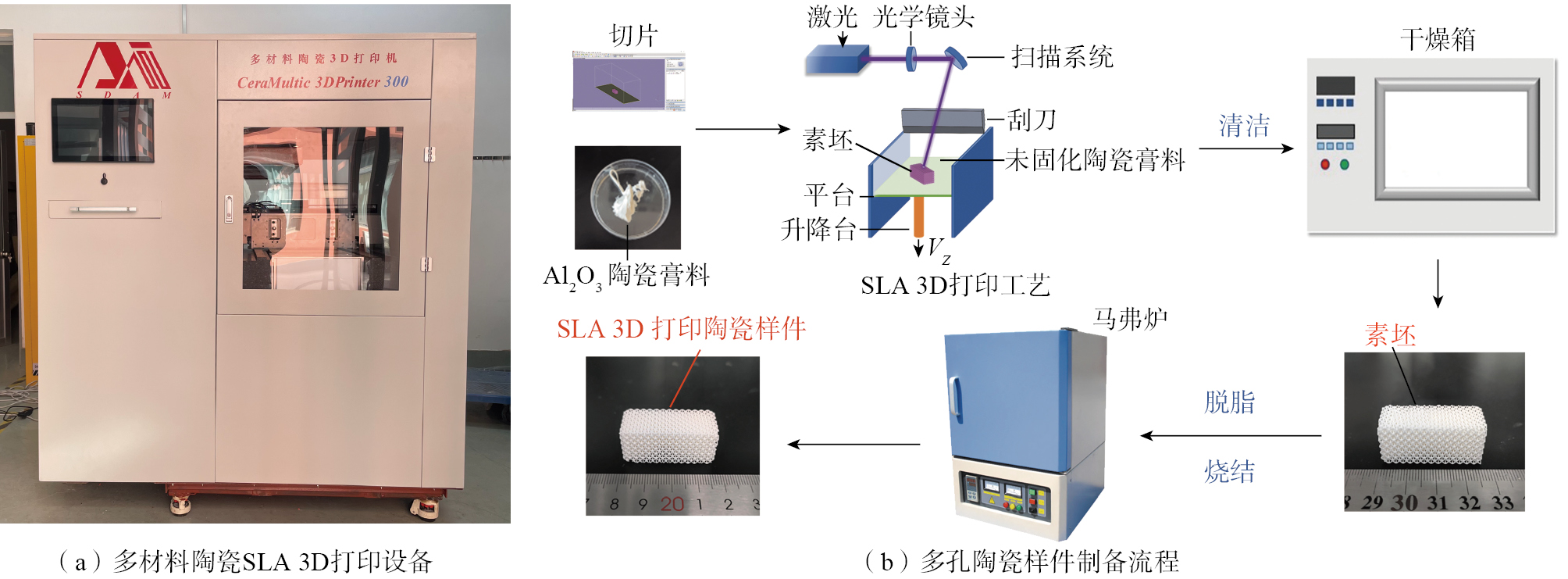

本研究使用自研的多材料陶瓷SLA 3D打印设备制备多孔陶瓷样件,设备如图1(a)所示,详细制备流程如图1(b)所示。

图1

Fig.1

首先,将设计好的STL模型导入多材料陶瓷SLA 3D打印设备,设置打印层厚为50 μm,以4 mm/s的速度涂覆氧化铝陶瓷膏料,设置激光功率为150 mW,并逐层扫描打印。打印结束后,取出陶瓷坯体,清除表面的多余膏料,将陶瓷坯体放入箱式马弗炉(型号SXL–1700C,上海钜晶公司)中高温烧结,从而获得最终的氧化铝陶瓷样件。

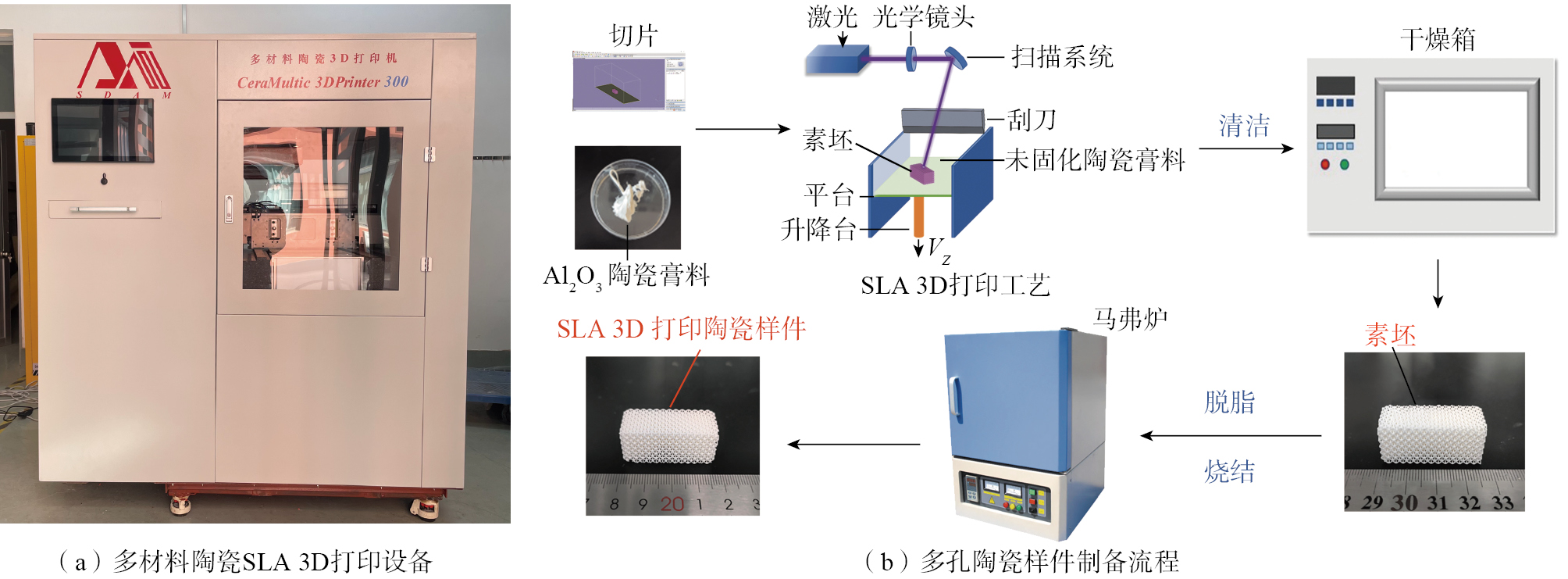

图2所示为本试验的样件烧结曲线,分为脱脂和烧结两个阶段。脱脂阶段,温度自20 ℃开始,按照指定速率逐步升至1050 ℃,以去除陶瓷坯体中的有机物,历时约92 h;烧结阶段,温度自1050 ℃开始,按照0.5 ℃/min的速率先升温至1500 ℃,再按1 ℃/min的速率升温至1600 ℃,随后保温120 min,样件在该阶段逐步致密,最后按照1 ℃/min速率将温度降至室温,样件烧结完成,该阶段共历时约43 h。

图2

Fig.2

1.3

1.3.1

将陶瓷样件置于105~115 ℃温度下烘干至恒重,待样件冷却后取出,称量样件干重,测量计算出样件的外轮廓体积,并使用电子密度计(型号DH–120,SHIMADZU公司)获取样件的实际密度,最后通过式(1)计算得到样件孔隙率。本试验共测量15块样件,去除最大值和最小值,取平均结果作为孔隙率最终测定值。

| (1) |

式中,X为孔隙率;m为样件干燥后的质量,g;ρ为密度,g/cm3;V为样件外轮廓体积,cm3。

1.3.2

采用万能力学测试机(型号WDW–50E,济南试金公司)对不同结构的氧化铝陶瓷样件进行弯曲试验。试验过程中,以0.2 MPa/s的加压速率施加载荷直至试样断裂,记录试验数据。最后将数据代入式(2),求解不同结构陶瓷样件的弯曲强度。

| (2) |

式中,F为试样断裂时最大载荷,N;L为支撑点的跨距,mm;b为试样宽度,mm;h为试样厚度,mm。

1.3.3

氧化铝多孔陶瓷多用于高温工作场景,若将之用于过滤铝合金熔体,其工作温度可达720 ℃,因此有必要对陶瓷样件的热震性能进行测定。试验方案为:在箱式马弗炉中将不同结构的多孔陶瓷以5 ℃/min速率加热至740 ℃,保温10 min后取出,放入20 ℃水中冷却,对热震试验后的陶瓷样件进行干燥,测量并计算其残余弯曲强度,并计算弯曲强度损失率

| (3) |

式中,σ0为热冲击前的弯曲强度,MPa;σr为热冲击后的弯曲强度,MPa。

2

2.1

借助Abqus和Magics软件,优化并设计出孔密度分别为10 PPI、20 PPI和40 PPI的均匀孔密度结构(Uniform hole density structure,UHDS)模型及梯度孔密度结构(Gradient hole density structure,GHDS)模型[18],如图3所示。

图3

Fig.3

将3种UHDS样件模型导入陶瓷3D打印机中,分别使用水性和油性体系的氧化铝陶瓷膏料打印制备,两种膏料的粉末粒径、固含量和球磨时间均相同。打印参数:打印层厚为50 μm,激光功率为110 mW,打印速率为6000 mm/s,扫描间距为80 μm。脱脂烧结工艺按照图2所示曲线完成,加热气氛为空气。

2.2

以孔密度为10 PPI的结构样件为例,测量样件的模型尺寸、打印尺寸和烧结尺寸,计算出烧结收缩率,测量和计算结果如表1所示。对比发现,相同制备工艺下,使用油性膏料制备出的陶瓷样件致密性更好,收缩率大于水性膏料所制备的样件。

表1

Table 1

| 类别 | 模型尺寸/mm | 打印尺寸/mm | 烧结尺寸/mm | 收缩率/% |

|---|---|---|---|---|

| 水性膏料 | 38×22 | 38.12×21.96 | 32.59×18.67 | 14.51 |

| 油性膏料 | 38×22 | 38.10×21.95 | 28.96×16.68 | 23.99 |

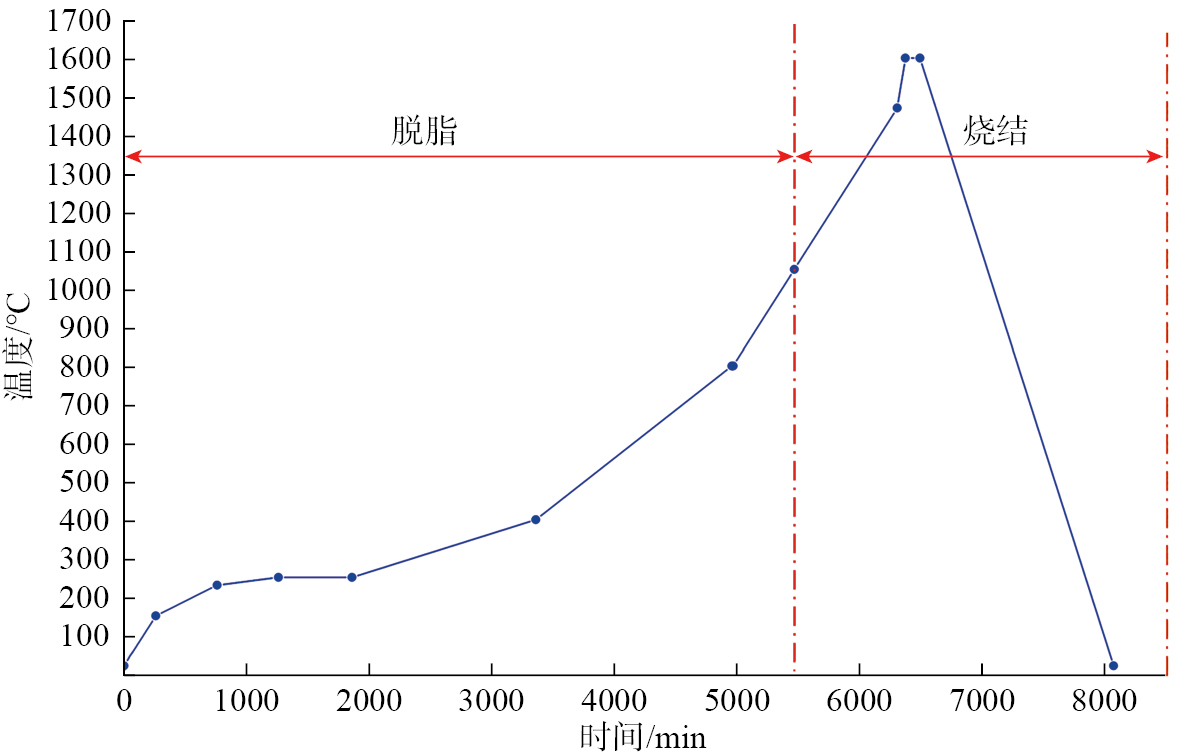

对两组UHDS样件分别进行压缩强度测试,结果如图4所示,对比发现,不同孔密度条件下,油性膏料所制备样件的压缩强度均高于水性膏料,且孔密度越大,二者差距越明显。

图4

Fig.4

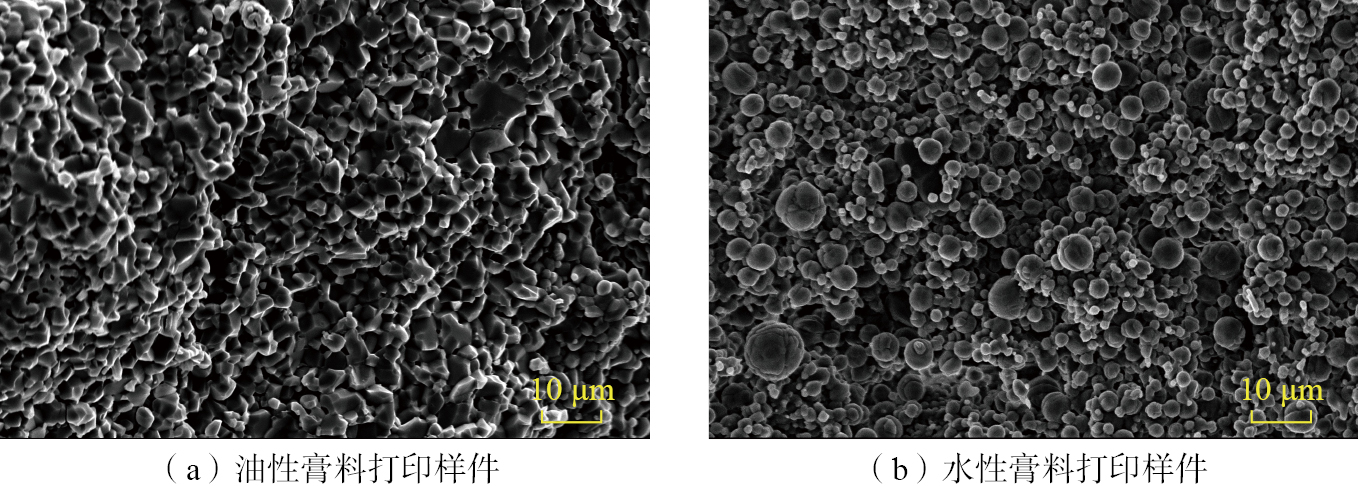

对两组样件支柱断面的微观组织进行观察,结果如图5所示。可见,油性膏料经过脱脂烧结后,晶粒发生生长结合,晶粒之间紧密连接,分布更加紧实,因此打印烧结后的样件更致密,强度更高。相比之下,水性膏料脱脂烧结后,晶粒之间并无明显连接,外观呈球形,与陶瓷粉末状态的微观形态基本类似,说明晶粒在烧结过程中未发生生长结合,晶粒之间相互独立,存在明显空隙,在宏观上表现为样件的整体收缩率低,强度较弱。

图5

Fig.5

之所以出现这一现象,是因为水性膏料在经过球磨以后,预聚物PEGDA包裹在氧化铝颗粒的表面,并与表面残留的羟基结合,影响了颗粒表面的电荷分布,导致晶粒间桥接所需的能量增大,变向阻碍了颗粒之间的结合,使得样件的整体收缩率达不到预期效果,整体的强度也相应降低。而油性膏料使用的预聚物为Di–TMPTA,相比PEGDA更为稳定,不会影响氧化铝颗粒的表面性能,陶瓷颗粒在烧结过程中可以正常结合,因此烧结后性能更好。

基于此结果,以油性氧化铝膏料作为打印材料,重新打印制备了3种UHDS样件和GHDS样件,用于后续试验。

3

3.1

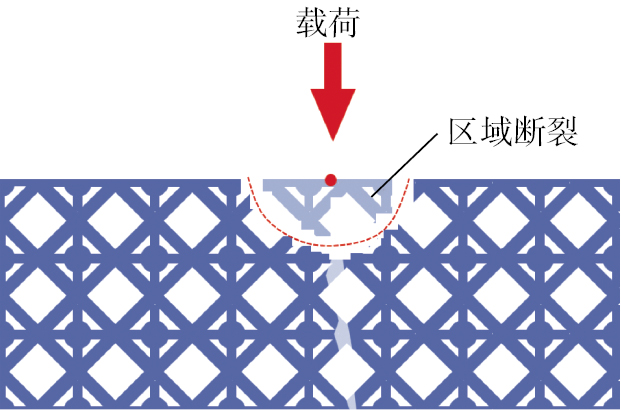

由于陶瓷材料本身具有高脆性的特点,多孔陶瓷在受力时往往存在区域断裂的现象,如图6所示,表现为在样件持续受力过程中,受力点及其周边区域会由于受力不均而率先出现断裂,这将极大影响多孔陶瓷的整体力学性能。

图6

Fig.6

3.2

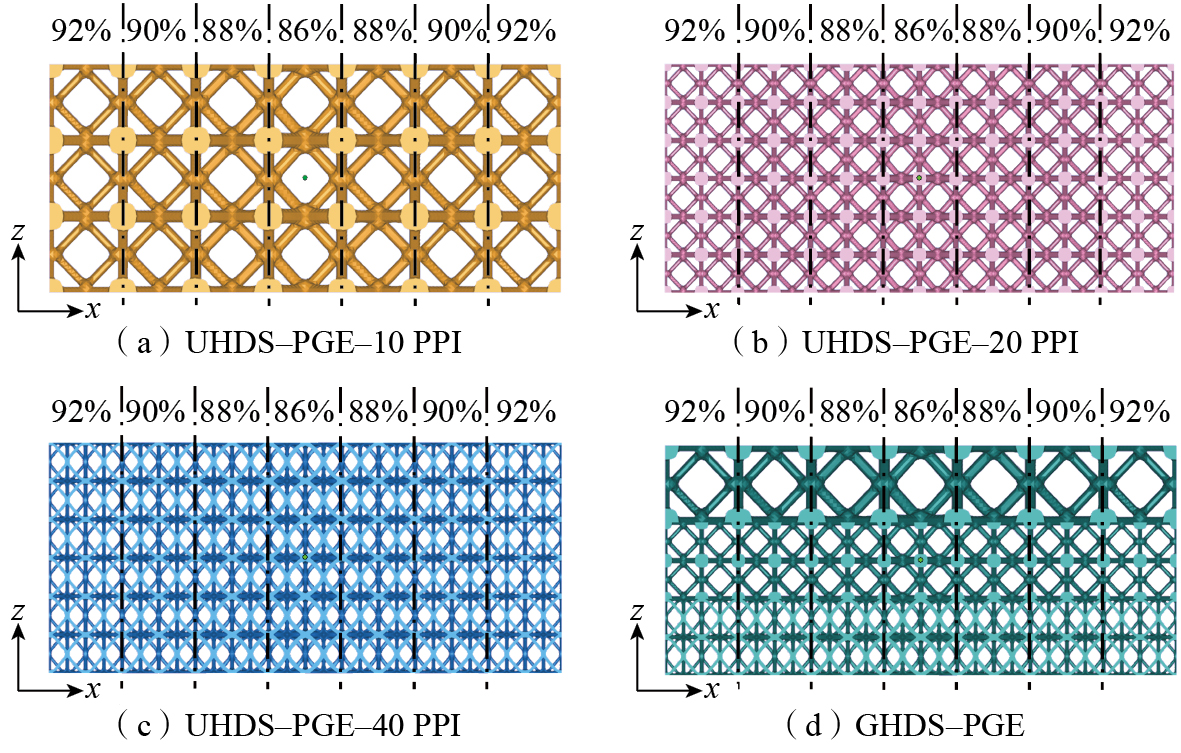

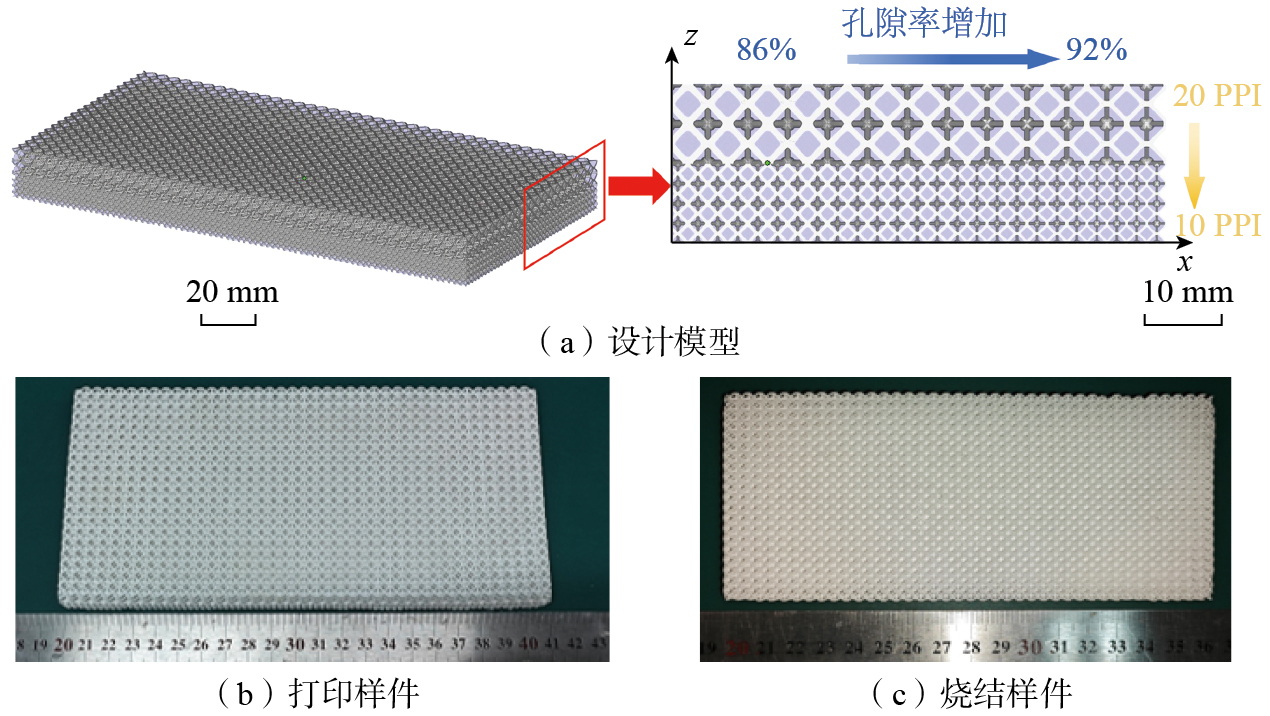

为了改善区域断裂问题,提高多孔陶瓷的弯曲性能和热震性能,设计了基于孔隙率梯度增强(PGE)的不同孔密度多孔样件模型,包括均匀孔密度下孔隙率梯度增强(UHDS–PGE)模型和梯度孔密度下的孔隙率梯度增强(GHDS–PGE)模型。设计思路为:在保证模型总孔隙率不变的条件下,将两侧的体积密度更多地分配到中心区域(本研究以中心区域作为受载区域),这样既保持了原有的流体通过效率,又改善了陶瓷的力学性能。本研究将多孔陶瓷的总孔隙率设为90%,然后对单体的孔隙率按照所处区域进行对称梯度分配,例如90%≈1/7×(92%+90%+88%+86%+88%+90%+92%)。使用孔隙率可控晶格及结构设计方法[17]来获得对应孔隙率区域的晶格模型,填充到该区域,得到最终的孔隙率梯度增强模型,如图7所示。

图7

Fig.7

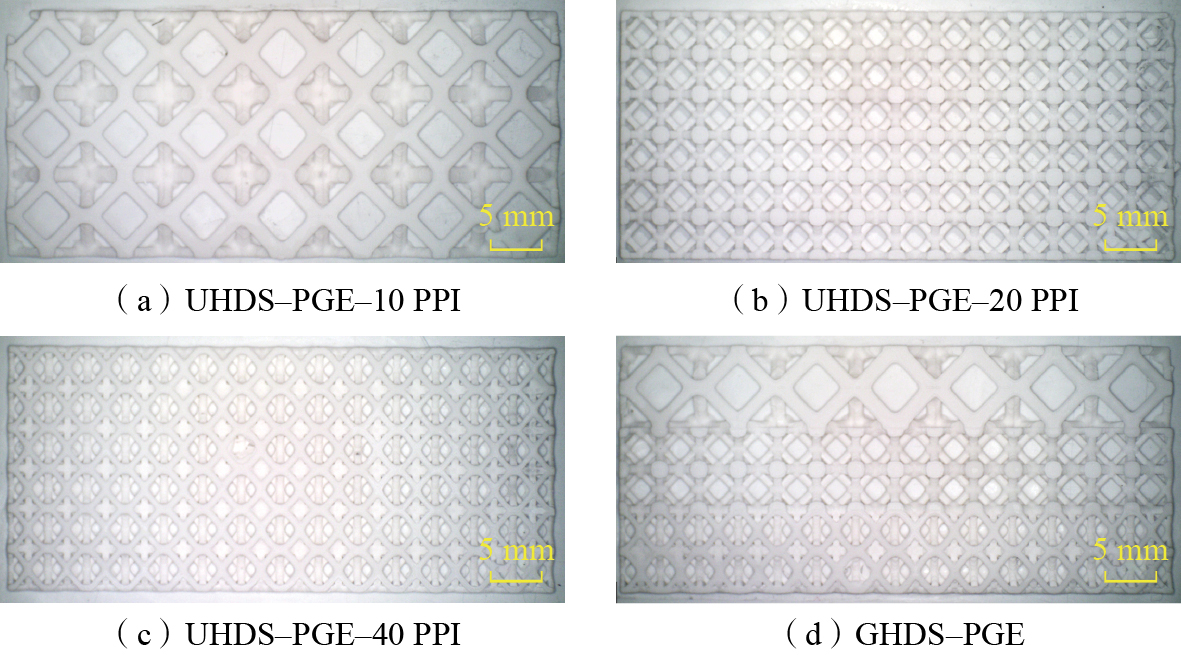

使用固含量为75%的油性氧化铝膏料,打印制备孔隙率梯度增强样件,如图8所示。样件支柱成形良好,无堵孔现象,每种样件的支柱直径沿x轴向两侧逐渐减小。其中GHDS–PGE实际上是双梯度结构样件,一方面是沿x轴向两侧分布的孔隙率梯度变化,另一方面是沿z轴正方向的孔密度梯度变化。

图8

Fig.8

3.3

将孔隙率梯度增强前后的结构样件按照孔密度大小分为4组,对应孔密度分别为10 PPI、20 PPI、40 PPI和梯度孔密度,对4组结构样件分别进行性能测试和对比分析。

3.3.1

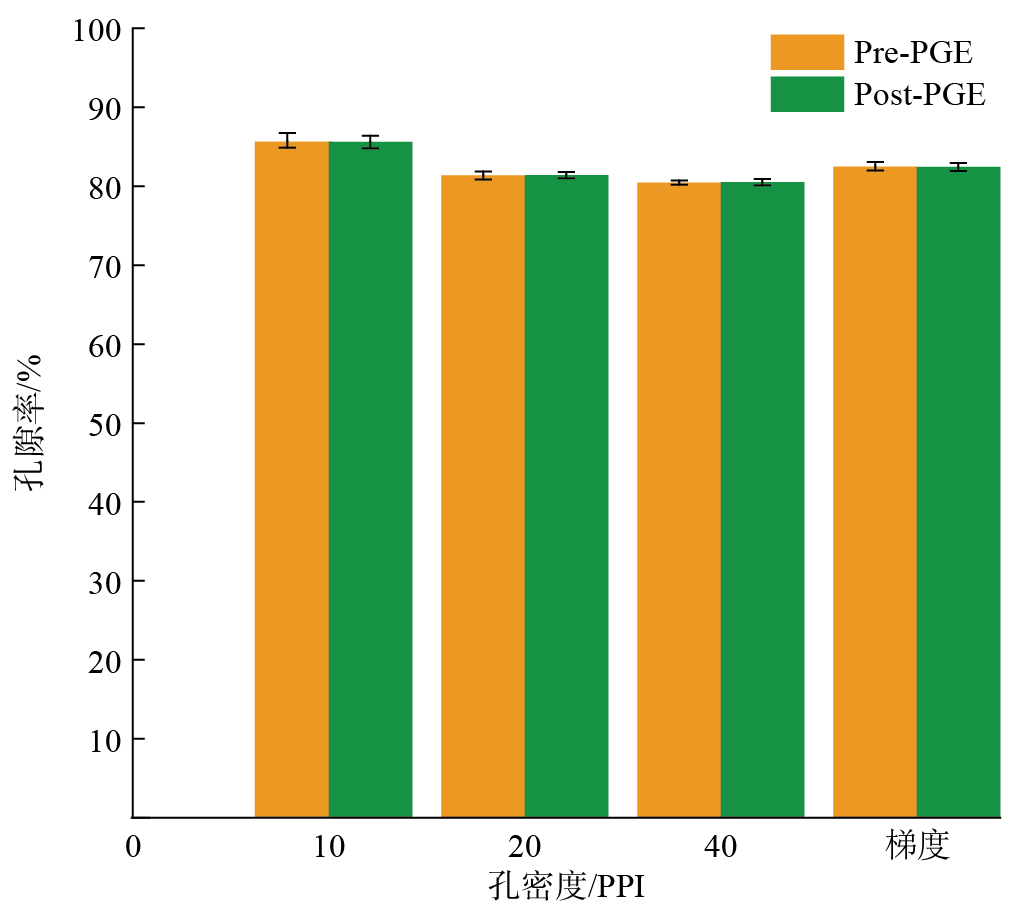

图9为4组结构样件的孔隙率测试结果,对比发现,孔隙率梯度增强前后,样件的孔隙率基本保持不变。但受打印精度的限制,实际孔隙率与目标孔隙率之间存在一定误差,且孔密度越高,样件越精细,孔隙率误差也增大,这与增强前的误差变化规律也是基本相同的,说明梯度分布孔隙率对最终样件的整体孔隙率并无影响。

图9

Fig.9

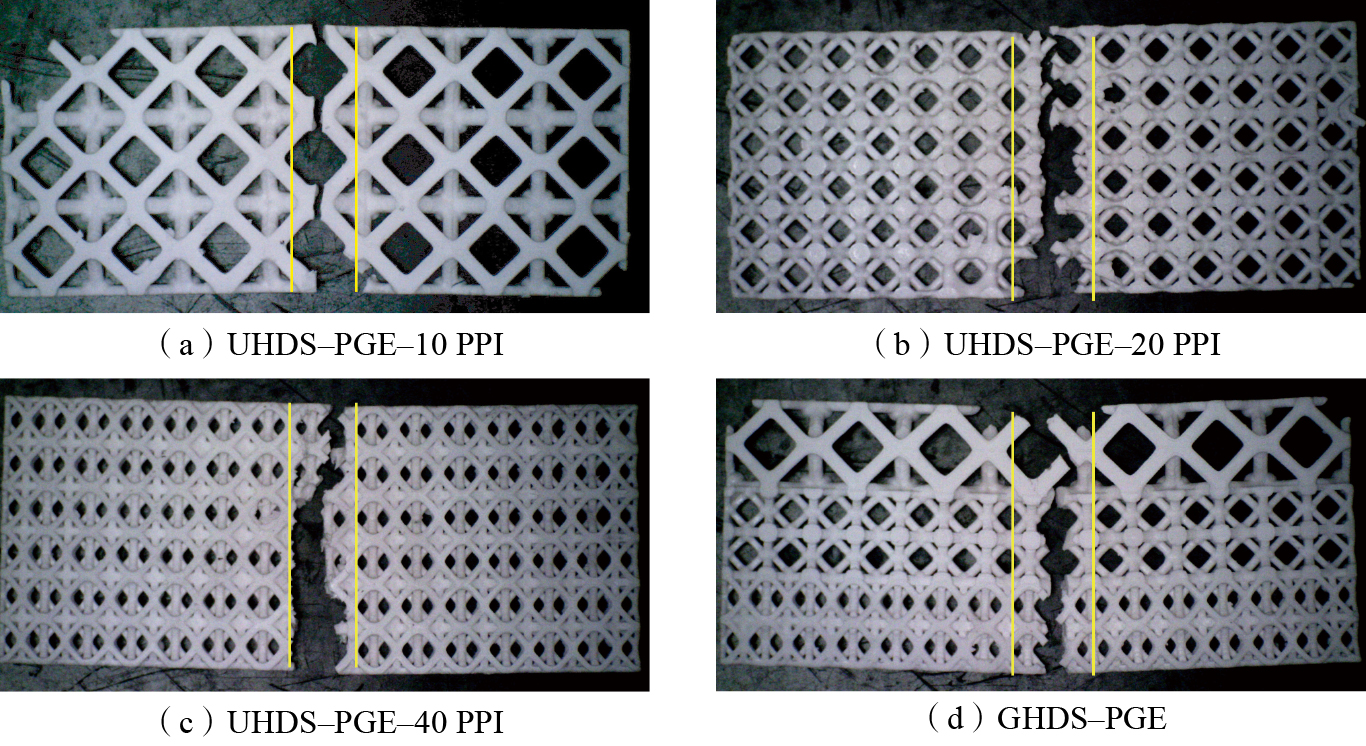

3.3.2

对4组孔隙率梯度增强结构样件进行三点弯曲性能测试,弯曲失效结果如图10所示。可见,4种样件在弯曲载荷下均未发生区域断裂现象,且断裂方向与载荷方向平行,因此用孔隙率梯度增强的方法来消除区域断裂是有效的,孔隙率梯度增强结构进一步提高了高孔隙率多孔陶瓷的结构稳定性。

图10

Fig.10

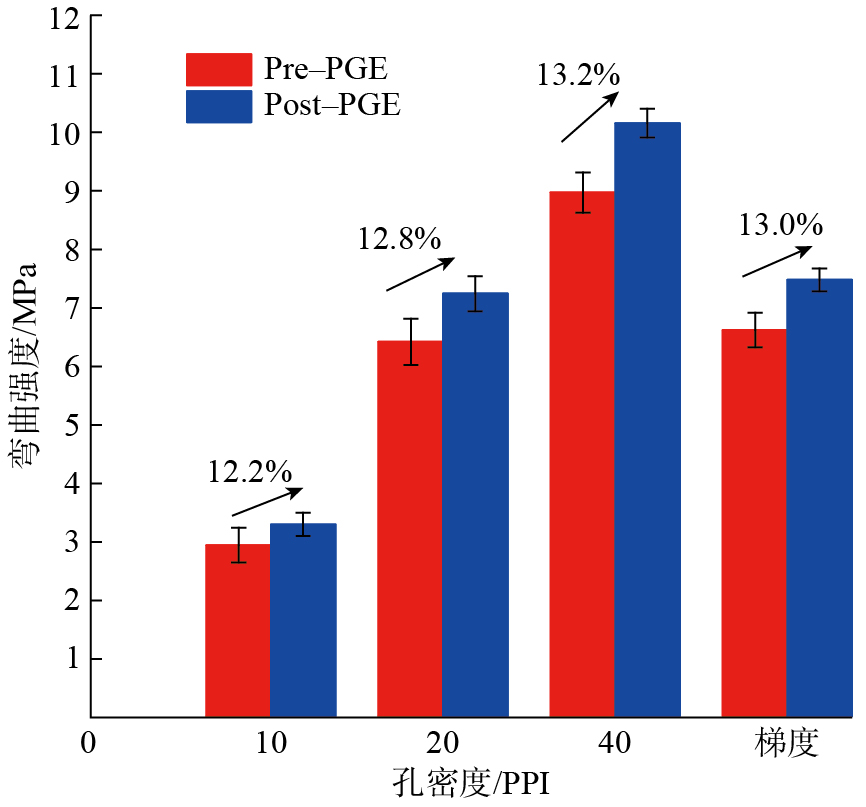

图11所示为孔隙率梯度增强前后的样件弯曲性能测试结果,梯度增强前,4种样件的弯曲强度分别为2.96 MPa、6.48 MPa、9.06 MPa和6.68 MPa;梯度增强后,4种样件的弯曲强度分别达到3.32 MPa、7.31 MPa、10.26 MPa和7.55 MPa。结果表明,不管是均匀孔密度还是梯度孔密度样件,使用孔隙率梯度增强的方法后,样件弯曲强度均有12%~14%的提升。因此,采用孔隙率梯度增强结构,在有效消除区域断裂现象之外,还可凭借材料的合理分配,提高样件受力部分的结构强度,达到对受载区域针对性补强的效果。

图11

Fig.11

3.3.3

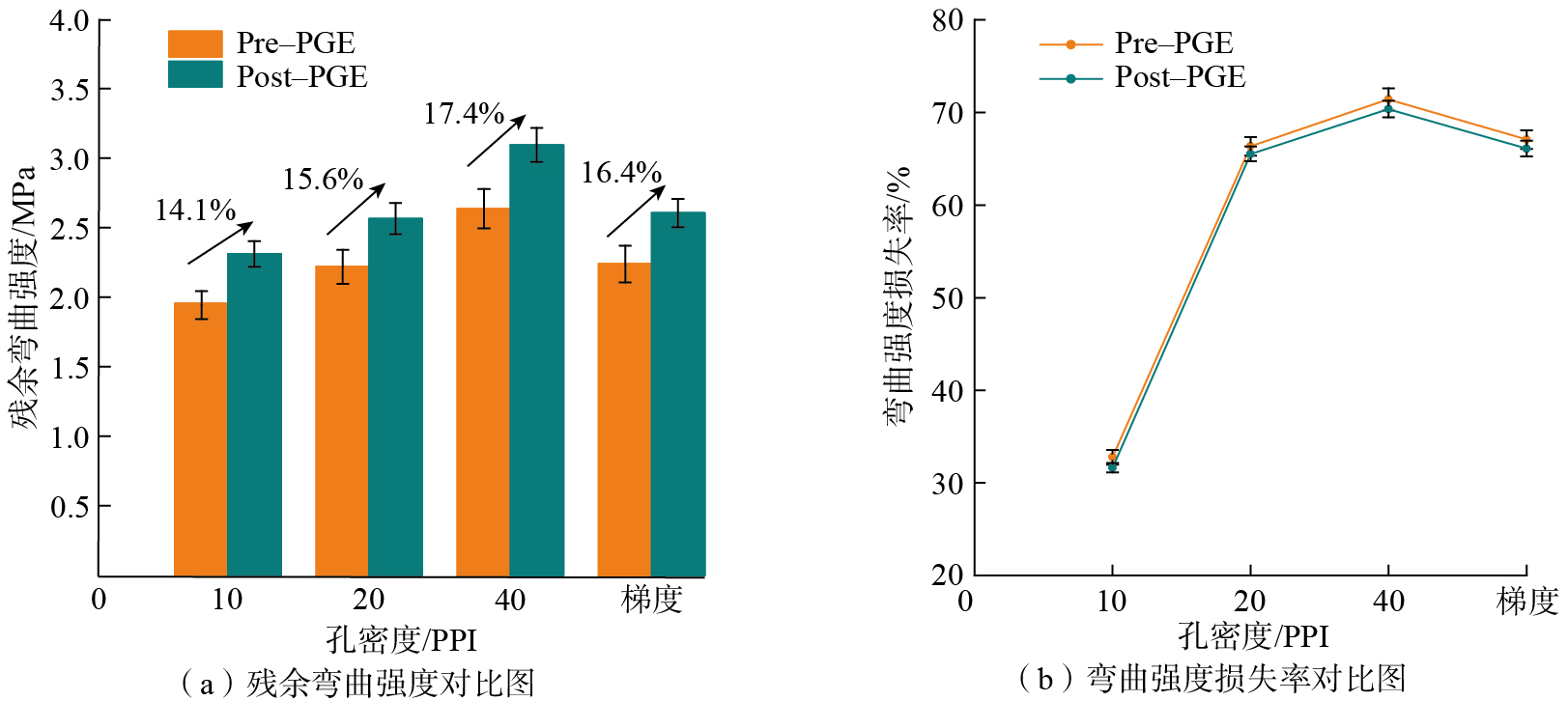

图12(a)为热震处理后各组样件的残余弯曲强度测试结果,梯度增强前,4种样件的残余弯曲强度分别为1.99 MPa、2.18 MPa、2.59 MPa和2.20 MPa;增强后,残余弯曲强度分别为2.27 MPa、2.52 MPa、3.04 MPa和2.56 MPa。结果显示,不管是均匀孔密度还是梯度孔密度结构,使用孔隙率梯度增强的方法后,样件的热震强度(即残余弯曲强度)得到了14%~18%的提升,这与弯曲强度的测试结果是相对应的。

图12

Fig.12

热震强度的显著提升,一方面是由于材料梯度分布对受载区域的补强作用,提升了样件的基础强度;另一方面,对比两次试验结果可以发现,热震强度的提升幅度实际比弯曲强度的提升幅度要高,说明基础强度的提升并非热震性能增强的唯一原因。图12(b)所示为梯度增强前后的弯曲强度损失率,相比于增强前,增强后结构样件弯曲强度损失率有所下降,这是因为增强后,样件的支柱直径沿x轴中心向两侧逐渐减小,使样件内的对流空间也相应地呈梯度分布,这样更利于样件内部的散热,因此热震性能得到提升。

3.4

基于上述试验结果,设计孔密度和孔隙率同时变化的大尺寸双梯度多孔陶瓷样件。如图13(a)所示,该样件的孔密度沿z轴方向梯度分布(10~20 PPI),孔隙率则沿x轴由中心向两侧梯度分布(总孔隙率为90%)。使用油性氧化铝陶瓷膏料经SLA 3D打印制备,得到坯体如图13(b)所示。最后在马弗炉中按图2曲线进行烧结,得到最终样件如图13(c)所示,其尺寸为160 mm×78 mm×15 mm。

图13

Fig.13

4

使用SLA 3D打印方法制备不同孔密度下的氧化铝多孔陶瓷样件,研究了不同材料体系和孔隙率梯度增强结构对氧化铝多孔陶瓷微观结构和力学性能的影响,并得到以下结论。

(1)相同粉末粒径、球磨时间、打印参数和脱脂烧结工艺下,使用油性膏料所制备多孔陶瓷样件的压缩强度高于水性膏料所制备陶瓷样件。油性膏料在烧结过程中颗粒会生长结合,提高致密度;而水性膏料中的PEGDA则对氧化铝颗粒进行表面改性,阻碍颗粒结合,降低烧结收缩率。

(2)对4组孔隙率梯度增强前后的结构样件分别进行孔隙率、弯曲性能和热震性能测试,结果说明孔隙率梯度增强后并不会影响结构样件的总孔隙率,并且克服了结构的区域断裂缺陷,同时,弯曲强度得到12%~14%的提升,热震强度得到14%~18%的提升。

(3)设计了4种孔隙率梯度增强的多孔陶瓷模型,包括3种均匀孔密度下的孔隙率梯度模型和1种梯度孔密度下的孔隙率梯度模型;根据试验结果设计并打印、烧结,制备出大尺寸双梯度多孔陶瓷样件,证明了双梯度模型设计方法的制造可行性。

邹斌 教授,博士生导师,主要从事高性能陶瓷增材制造技术、多材料增材制造关键技术与装备等的系统研究。

邹斌 教授,博士生导师,主要从事高性能陶瓷增材制造技术、多材料增材制造关键技术与装备等的系统研究。

参考文献