| 航空制造技术 第68卷 第3期 14-20 2025-02-01 出版 | Aeronautical Manufacturing Techinology, Vol.68, No.3: 14-20 |

| DOI: 10.16080/j.issn1671-833x.2025.03.014 |

专稿(FEATURE)

数字光处理成形陶瓷型芯的颗粒级配及各向异性调控

2.中航装甲科技有限公司,天津 300399

3.长安大学材料学院,西安 710061

[摘要] 3D打印技术是一种制备复杂形状陶瓷型芯的理想途径,但其逐层成型的特点导致陶瓷型芯在微观结构和性能方面存在显著的各向异性。采用数字光处理成形制备了硅基陶瓷型芯,通过颗粒级配调节微观结构和性能的各向异性。当粗粉与细粉的质量比(颗粒级配)为8∶2时,陶瓷浆料表现出良好的流动性和稳定性,陶瓷型芯层间间隙基本消失,表现出均匀的微观结构,表面粗糙度为2.9 μm,在X、Y、Z三维方向上的收缩率分别为3.15%、3.08%和3.07%,表明不均匀收缩得到缓解。陶瓷型芯的层间强度明显低于层内强度,随着颗粒级配由6∶4变为8∶2,层间与层内强度比值由0.40增至0.62,表明力学性能各向异性得到缓解。研究表明,通过颗粒级配可有效控制3D打印陶瓷型芯的结构/性能各向异性,为高性能陶瓷型芯的制备提供了新的技术途径。

关键词: 3D打印;陶瓷型芯;颗粒级配;各向异性;层间结构

Particle Grading and Anisotropy Control of Ceramic Cores Formed by Digital Light Processing

2.AECC Aegis Advanced Protective Technology Co., Ltd., Tianjin 300399, China

3.School of Materials Science & Engineering, Chang’an University, Xi’an 710061, China

[ABSTRACT] 3D printing is an ideal technology to prepare complex-shaped ceramic cores, however, due to the layer-by-layer molding of 3D printing, the as-prepared ceramic cores exhibit significant anisotropy in microstructure and properties. Silica-based ceramic cores were prepared using digital light processing, and anisotropy in microstructure and properties was adjusted through particle grading. When the mass ratio (particle grading) of coarse powder to fine powder is 8∶2, the ceramic slurry exhibits good fluidity and stability, and interlayer gap of the ceramic core almost disappears, exhibiting uniform microstructure with surface roughness of 2.9 μm. The shrinkage rates in X, Y, Z three-dimensional directions are 3.15%, 3.08%, and 3.07%, indicating that the inhomogeneous shrinkage is alleviated. Interlayer strength is significantly lower than intralayer strength of ceramic cores. As particle grading changes from 6∶4 to 8∶2, the ratio of interlayer to intralayer strength increases from 0.40 to 0.62, indicating that the anisotropy of mechanical properties is alleviated. It is demonstrated that the structural and property anisotropy of 3D printed ceramic cores can be effectively controlled by particle grading, which provides a new technology to fabricating high-performance ceramic cores.

Keywords: 3D printing; Ceramic cores; Particle grading; Anisotropy; Interlayer structure

引文格式:李鑫, 李杰, 王珂, 等. 数字光处理成形陶瓷型芯的颗粒级配及各向异性调控[J]. 航空制造技术, 2025, 68(3): 14–20.

LI Xin, LI Jie, WANG Ke, et al. Particle grading and anisotropy control of ceramic cores formed by digital light processing[J]. Aeronautical Manufacturing Technology, 2025, 68(3): 14–20.

基金项目:西安市科技计划项目(23LLRH0004);陕西省重点研发计划(2024GX–YBXM–352)。

作为飞机的心脏,航空发动机被称为“制造业的皇冠”,代表国家制造业的最高水平[1–2]。在涡轮发动机中,涡轮的燃气温度直接决定着发动机的使用性能。随着涡轮发动机燃气温度的不断提高,目前涡轮进口温度已经超过叶片材料的熔点温度,必须采用复杂的冷却技术来保持涡轮叶片的正常工作。目前,航空发动机叶片典型的冷却方式为气膜冷却,即在叶片外表面布置多排气膜孔,冷却气体从气膜孔出来以后在主流作用下紧贴壁面,因而能够提高冷却效率[3–5]。陶瓷型芯在制造涡轮叶片等带有空心结构的熔模精密铸件中形成了复杂的内腔形状。随着涡轮叶片气膜孔的形状变得愈加复杂[6],陶瓷型芯结构也越来越复杂,传统制备方法已经难以满足复杂结构陶瓷型芯的制备要求,探索一种新型制备方法的必要性不言而喻[7]。

增材制造技术,又称3D打印,为陶瓷型芯提供了新的生产方法。将陶瓷型芯通过切片软件转化为二维层状模型的叠加,然后使用3D打印设备进行逐层成型,堆叠成所需要的物体[8–10],不需要制作模具,具有制备周期短、生产成本低等优势,弥补了传统陶瓷型芯制备工艺的不足[11]。3D打印可分为喷墨打印成型、直写成型、熔化沉积成型、选择性激光烧结等。相较于其他3D打印技术,数字光处理(DLP)打印的零件分辨率更高,因而成为制造陶瓷型芯等高度复杂陶瓷零件的理想方法。然而,由于3D打印自身的成型特点,制备的陶瓷型芯往往具有层状堆积结构,因而会表现出结构、性能的各向异性[12–13],严重限制了陶瓷型芯的工程应用。

在陶瓷型芯的3D打印过程中,陶瓷粉体的粒径分布和颗粒级配[14–16]对陶瓷浆料特性及型芯的结构性能具有重要影响。为改善陶瓷型芯的综合性能,学者们针对颗粒级配进行了大量研究。Tang等[17]通过立体光刻(SLA)技术制备铝基陶瓷型芯,发现添加粗颗粒和成孔剂可有效抑制烧结过程并降低线性收缩率,所得材料的线性收缩小于5%,同时,浆料的固相体积分数高达65%,进一步确保了低收缩率和高弯曲强度。Li等[18]采用SLA技术,通过一种新的粉末级配设计,制备了具有高孔隙率、中等强度和低高温蠕变的铝基陶瓷型芯,并且建立了SLA铝基陶瓷型芯的“非骨架”微观结构模型。然而,关于颗粒级配对3D打印陶瓷型芯结构/性能各向异性的影响,目前鲜有报道。

基于上述分析,本文采用DLP技术制备氧化硅基陶瓷型芯,以两种不同粒径的熔融石英粉为原料,探究不同颗粒级配下陶瓷型芯的微观结构与性能,重点探究颗粒级配对型芯各向异性的影响机制,以期为3D打印陶瓷型芯的各向异性控制提供新的途径。

1

1.1

基体材料为两种不同粒径的熔融石英粉(平均粒径分别为22 μm和5 μm),采用氧化铝和硅酸锆粉末为矿化剂(即高温稳定相),不同陶瓷粉体的具体信息如表1所示。光敏树脂由低聚物、1,6–乙二醇二丙烯酸酯(HDDA)、三羟甲基丙烷三丙烯酸酯(TMPTA)和油酸组成,并添加分散剂(BYK–111)和2,4,6–三甲基苯甲酰基乙氧基苯基氧化膦(TPO–L)调节树脂的性能,试验所用有机材料均为分析纯,购自上海引昌新材料有限公司。

表1

Table 1

| 粉体 | 成分 | 平均粒径D50/μm | 纯度/% | 厂家 |

|---|---|---|---|---|

| 粗熔融石英粉(粗粉) | SiO2 | 22 | >99.95 | 江苏东海石湖石英总厂 |

| 细熔融石英粉(细粉) | SiO2 | 5 | >99.95 | 江苏东海石湖石英总厂 |

| 氧化铝粉 | Al2O3 | 25 | 99.90 | 常州天源陶瓷材料有限公司 |

| 硅酸锆粉 | ZrSiO4 | 24 | 99.90 | 常州天源陶瓷材料有限公司 |

1.2

将熔融石英粉、氧化铝和硅酸锆粉末按照17∶2∶1的质量比混合,其中熔融石英粉中粗粉与细粉的质量比(颗粒级配)分别为4∶6、6∶4、7∶3和8∶2。将所有粉末置于行星球磨机中均匀混合180 min,然后在高速球磨机(合肥科晶材料技术有限公司)中以1200 r/min的速度,通过机械搅拌将粉末与光敏树脂混合30 min。真空消泡后,获得固相体积分数为56%的DLP成形陶瓷浆料。

采用Autocera–M DLP–3D打印机(北京十维科技有限责任公司)制备陶瓷型芯,曝光功率为20 mW/cm2,曝光时间为4 s,片厚为100 μm。以无水乙醇为清洗剂,在超声波清洗机中对3D打印的陶瓷型芯坯体进行清洁,干燥后在马弗炉中进行脱脂和烧结,具体工艺参考前人研究工作[19],烧结条件为1200 ℃/6 h。

1.3

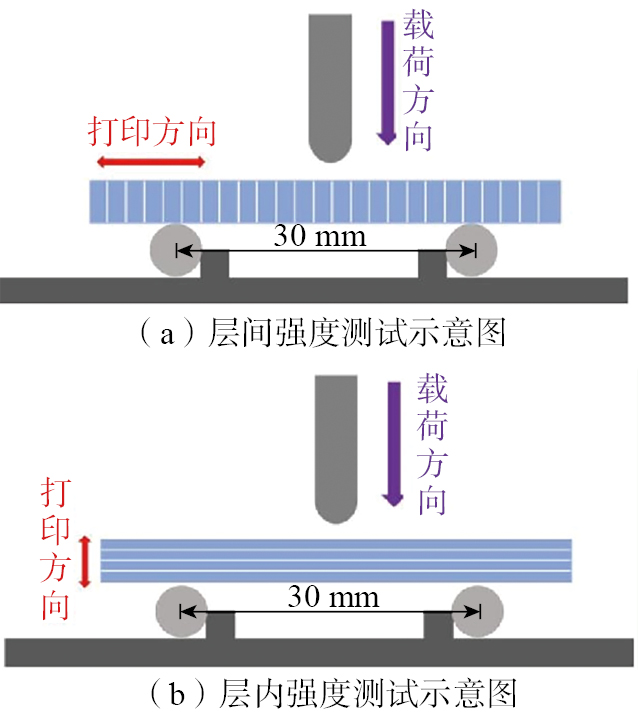

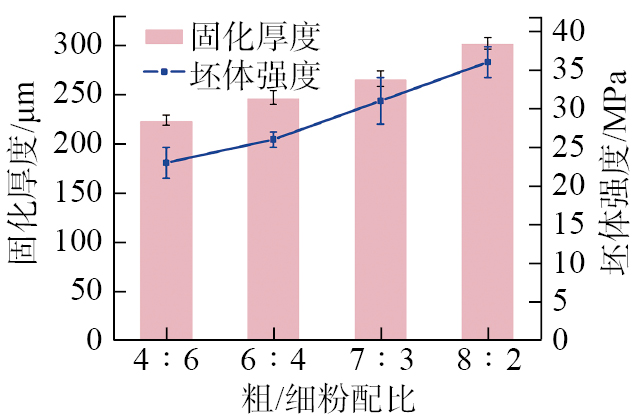

将设置好的切片测试数模(15 mm×15 mm×1 mm)导入打印设备,将涂敷有光敏陶瓷浆料的盖玻片置于正确位置并进行曝光,曝光结束后用酒精清洗掉未固化的多余浆料,利用螺旋测微器测量固化层厚度,选取正方形固化片的中心点及四角位置进行测量,结果取平均值,即为待测浆料的固化层厚。使用Kinexus Pro流变仪(德国NETZSCH集团)测定陶瓷浆料的流变性。使用千分尺测量烧结前后陶瓷型芯的尺寸,计算烧结过程中的线性收缩。利用阿基米德法测定样品的体积密度、吸水率和表观孔隙率。利用OLS5000激光共聚焦显微镜(日本Olympus株式会社)测定样品的粗糙度。使用S4800扫描电子显微镜(SEM,日本Hitachi株式会社)观测陶瓷型芯的微观结构,随后采用D8Advance X射线衍射仪(XRD,美国Bruker公司)分析物相组成,X射线波长为0.154 nm。利用三点弯曲测试法,使用WDW–GD电子万能材料试验机(济南新试金试验机有限责任公司)测定陶瓷型芯坯体和烧结体的弯曲强度,当测试方向平行于打印层平面时记作层间强度,测试方向垂直于打印层平面时记作层内强度,如图1所示。上述测试中每组取至少5个样品进行测试,结果取平均值。

图1

Fig.1

2

2.1

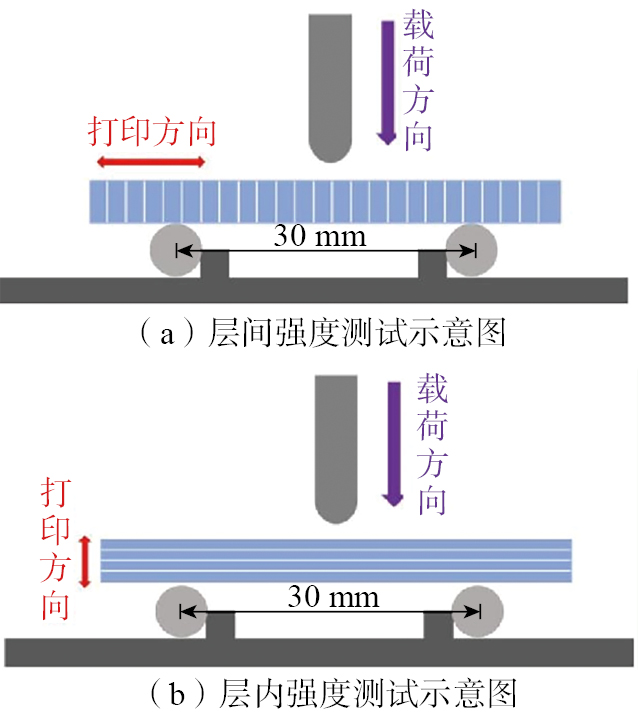

不同颗粒级配陶瓷浆料的流变性能如图2所示。随着粗/细粉配比由4∶6增至8∶2(细粉质量分数由60%降至20%),浆料黏度逐渐降低,表明细粉含量的减少有利于提高陶瓷浆料的流动性。根据Sun等[20]的报道,随着细粉含量的增加,陶瓷浆料的黏度会呈现先降低后升高的变化趋势,在粗粉中加入一定量的细粉时,细粉颗粒可以均匀地分布在粗粉颗粒的间隙中,减少粗粉颗粒之间的机械碰撞和摩擦,增加流动性。随着细粉含量继续增加,粉体表面能显著提升,表面电荷也逐渐增多,在表面电荷的作用下,形成更强的空间电荷,从而阻碍浆料的流动,提高浆料黏度。本试验中,当细粉质量分数为20%(粗/细粉配比8∶2)时,较低含量的细粉颗粒可以均匀地分布在粗粉颗粒的间隙中,增加陶瓷颗粒的堆积率,从而形成更好的流动性。而随着细粉含量进一步增加,粗粉颗粒的间隙不足以容纳过量的细粉颗粒,导致陶瓷颗粒堆积体积增大,且细粉过高的表面能和表面电荷进一步导致陶瓷浆料流动性降低。因此选择粗/细粉配比为8∶2作为后续试验条件,此时,陶瓷浆料的黏度最低,表现出最优的流动性,这对于陶瓷材料的3D打印过程具有重要影响。

图2

Fig.2

2.2

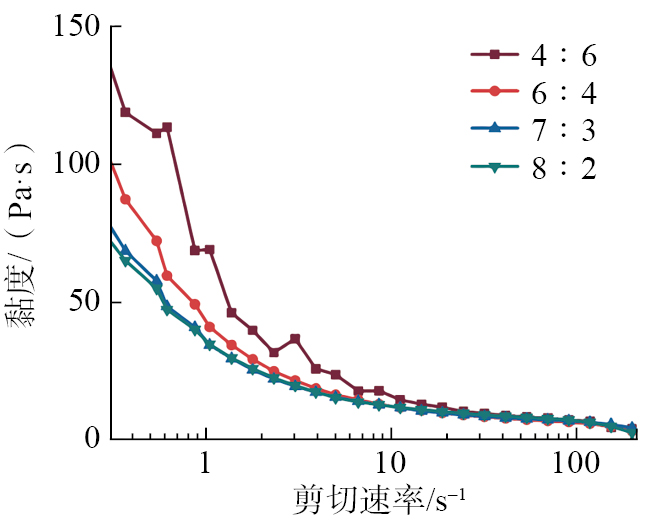

对不同颗粒级配陶瓷型芯进行固化厚度测试,如图3所示。随着细粉质量分数从60%降至20%,陶瓷型芯固化厚度由220 μm增至305 μm,表明粗粉颗粒的增多有利于陶瓷浆料的固化。颗粒级配对紫外光散射和折射的影响是影响陶瓷浆料固化行为的重要因素。一般来说,在波长为405 nm的紫外线下,陶瓷颗粒会造成紫外光的散射和折射效应,导致紫外光在穿过浆料过程中不断衰减,影响陶瓷浆料的固化性能,降低其固化厚度。相比于粗粉颗粒,细粉颗粒具有较大的比表面积,对紫外光的散射和折射效应更加明显,因而细粉质量分数为60%时,陶瓷浆料的固化性能最差,固化厚度最低。因此,可以通过调节颗粒级配降低材料的吸光度,提升固化性能。随着粗粉颗粒含量的增加,陶瓷型芯固化厚度增大,使得层间结合更加充分,陶瓷型芯坯体的层间强度也明显升高,由23 MPa增至36 MPa。

图3

Fig.3

2.3

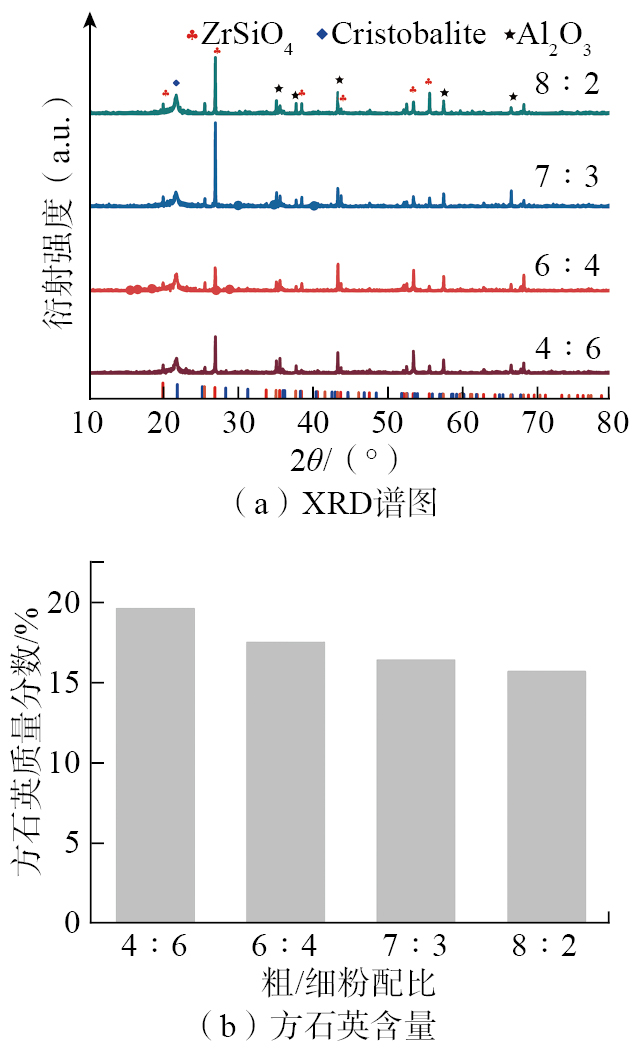

图4(a)为不同颗粒级配陶瓷型芯的XRD谱图,所有试样中均检测到ZrSiO4(PDF#76–0865)、Al2O3(PDF#83–2080)和方石英(PDF#76–0935)的特征衍射峰,方石英衍射峰的出现,表明熔融石英粉在烧结过程中发生了析晶。随着粗粉含量的增加,方石英的衍射峰强度降低。利用K值法[21]对方石英含量进行定量分析,如图4(b)所示,随着细粉质量分数从60%降至20%,方石英质量分数由19.6%降低至15.7%,这是由于相比于粗粉,细粉具有更高的比表面积和自由能,更容易发生析晶。因此,粗粉含量的增加(对应细粉含量降低)导致陶瓷型芯方石英含量降低。

图4

Fig.4

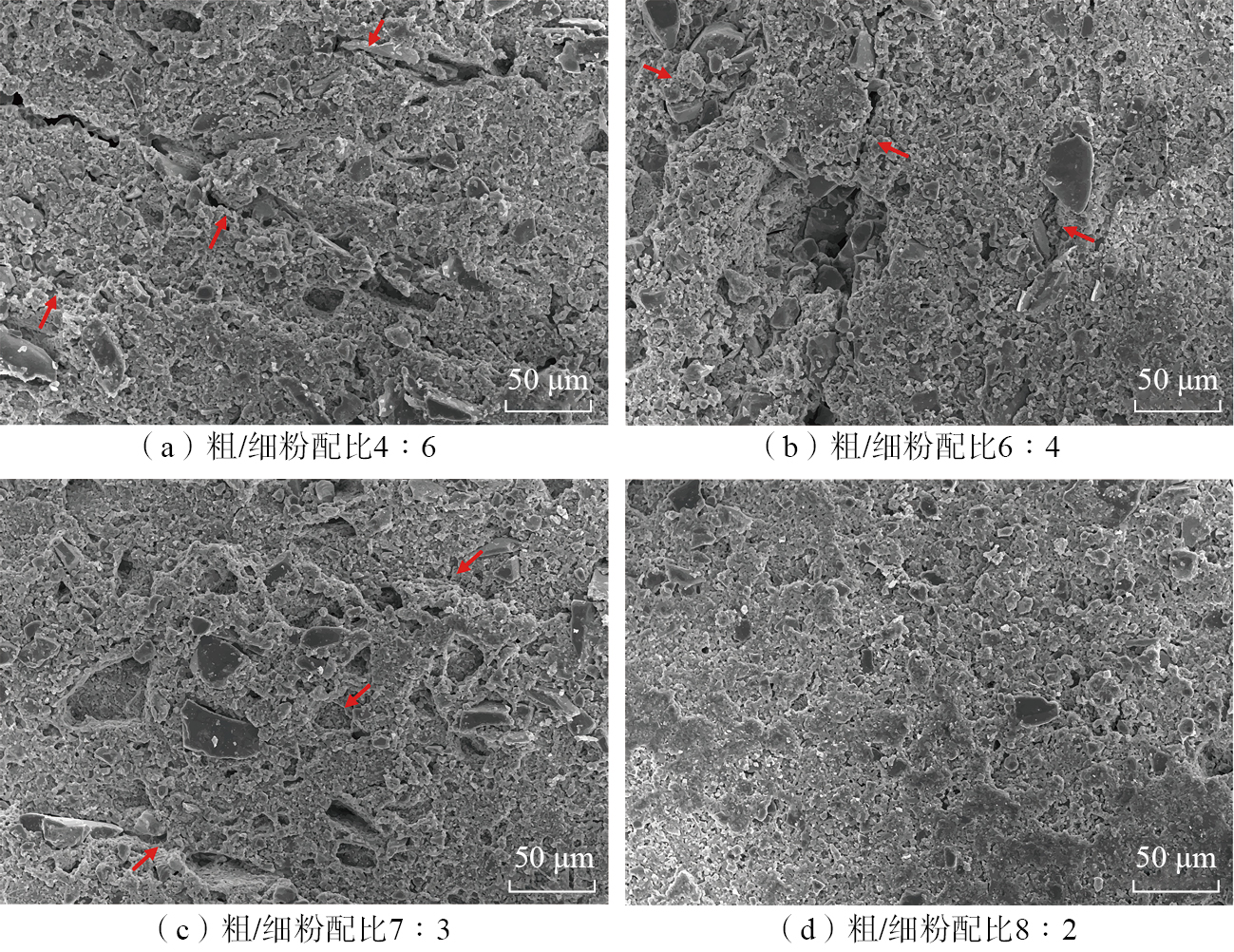

对不同级配陶瓷型芯的外表面进行SEM分析,所选表面为XZ平面方向,具体方向定义及取样位置如图5所示,微观形貌结果如图6所示。当粗/细粉配比为4∶6时(图6(a)),陶瓷型芯的微观结构为层状堆积结构,并存在明显的层间间隙(其中红色箭头所示),表明陶瓷型芯的结构具有很强的各向异性,这是由3D打印的逐层成型过程导致的。结合图3可知,当细粉质量分数为60%时,陶瓷型芯固化厚度较小,由于透射方向上紫外光的衰减,打印层末端的固化效果较弱,出现了一些光敏树脂未充分固化进而变成坯体中层间间隙的现象,烧结后形成层间间隙。随着粗粉含量的增加,层间间隙有所减少,当粗/细粉配比为8∶2时(图6(d)),细粉颗粒均匀地分布在粗粉颗粒的间隙中,层间间隙基本消失,表明陶瓷型芯的结构各向异性得到缓解。结合图3可知,当细粉质量分数为20%时,固化厚度达到305 μm,能够保证打印层末端充分固化,因而打印层之间的结合增强,烧结所得样品的微观结构更加均匀,层间间隙基本得到控制。

图5

Fig.5

图6

Fig.6

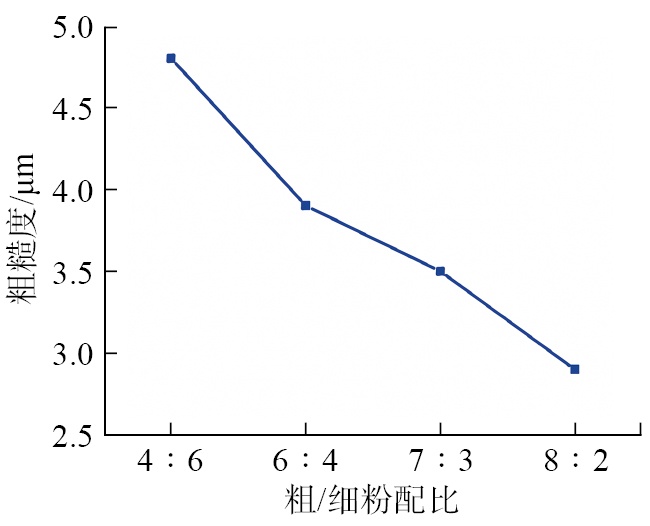

图7为不同颗粒级配陶瓷型芯的表面粗糙度结果。当粗/细粉配比为4∶6时,陶瓷型芯粗糙度最高,为4.8 μm。这一方面是因为此时浆料黏度较高(图2),导致陶瓷颗粒流动性降低,在3D打印过程中不利于浆料铺展,造成其表面粗糙度较高;另一方面,由于细粉含量过高,大量的紫外光被吸收或散射,因而发生衰减,导致陶瓷型芯固化厚度较低,形成层间间隙,进一步导致陶瓷型芯粗糙度增大。随着细粉质量分数降低至20%(粗/细粉配比为8∶2)时,浆料黏度降低,有利于浆料的铺展,且随着固化厚度的增大,层间间隙基本消失,此时试样表面粗糙度降至最低,为2.9 μm,这与图6结果相一致。

图7

Fig.7

2.4

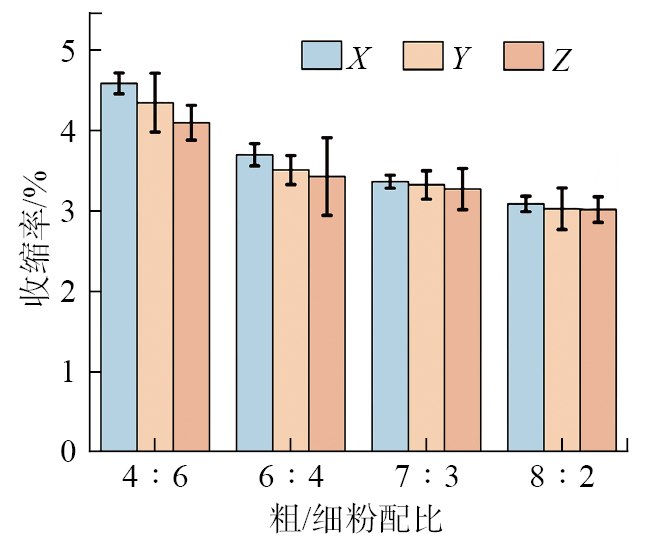

颗粒级配对陶瓷型芯不同方向收缩率的影响如图8所示,打印层堆积方向为X,刮刀铺展浆料方向为Y,另一方向为Z,打印方向示意图见图5。随着细粉含量的降低,陶瓷型芯在3个方向上的收缩率均减小,当细粉质量分数从60%降至20%时,陶瓷型芯在X、Y、Z 3个方向的收缩率分别从4.54%、4.42%和4.17%降至3.15%、3.08%和3.07%。这是因为细粉的比表面积大于粗粉,随着细粉含量增加,烧结过程中陶瓷型芯的烧结驱动力增加,原子扩散距离变短,陶瓷型芯的收缩率增大。结合图6可知,随着粗粉含量的不断增加(对应陶瓷型芯收缩率降低),陶瓷型芯表面宏观裂纹不断减少,表明随着收缩率的减小,收缩应力有所降低,有效避免了脱脂–烧结过程中微裂纹的形成。

图8

Fig.8

陶瓷型芯在烧结过程中的主要烧结驱动力为烧结能量差和压力差。能量差主要为陶瓷粉体的表面能与陶瓷型芯的晶界能之差。陶瓷粉体在研磨和粉碎过程中所消耗的机械能大部分以表面能的形式储存于陶瓷粉体内。在陶瓷型芯烧结过程中,大量高能状态细粉的存在引发型芯在高温时的自发烧结,致使型芯结构更加致密,因此粉体越细,陶瓷型芯的收缩率越大。与此同时,在细粉颗粒的弯曲表面上还存在着压力差。陶瓷粉体在紧密堆积之后,颗粒间隙仍存在大量的微小气孔,其弯曲表面上由于表面张力的作用而产生了较大的压力差,即

| (1) |

式中,γ为颗粒的表面张力;rp为粉体颗粒半径。

对于非球形曲面,存在两个主曲率半径,分别为ρ1和ρ2,则式(1)变形为

| (2) |

由式(1)和(2)可知,石英粉颗粒曲率半径与弯曲表面上的附加压力成反比,与粉体颗粒表面张力成正比。因此,石英粉颗粒越细,型芯的烧结驱动力越大,烧结致密度越高,但陶瓷型芯的收缩率越大。

此外,对于每个样品来说,X方向的收缩率大于其他两个方向,这是由于DLP–3D打印为逐层成型,X方向垂直于打印层方向,打印过程中陶瓷浆料存在一定的颗粒沉降,层与层之间存在更多的孔,因此烧结后陶瓷型芯X方向的收缩率明显高于其他两个方向,导致陶瓷型芯存在明显的各向异性,类似现象在其他文献中也有报道[22–23]。当粗/细粉配比为4∶6时,3个方向的收缩率差异最大,X与Z方向的差值为0.37%,而当粗/细粉配比为8∶2时,3个方向的收缩率最为接近,X与Z方向的差值仅为0.08%。

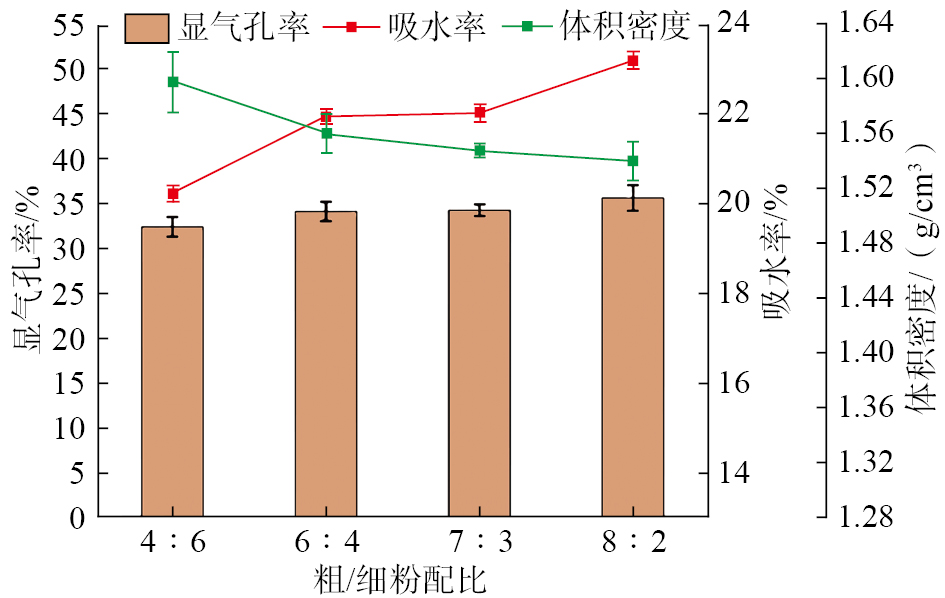

颗粒级配对陶瓷型芯显气孔率、体积密度和吸水率的影响如图9所示。细粉颗粒填充了粗粉颗粒间的孔隙,且在烧结过程中细粉增加了烧结驱动力,因此随着细粉含量的降低,陶瓷型芯的显气孔率逐渐增大,致密化程度减小(即体积密度降低),吸水率增大。当粗/细粉配比为8∶2时,陶瓷型芯的各项性能最佳。此时,陶瓷型芯的显气孔率为35.57%,体积密度为1.54 g/cm3,吸水率为23.14%。

图9

Fig.9

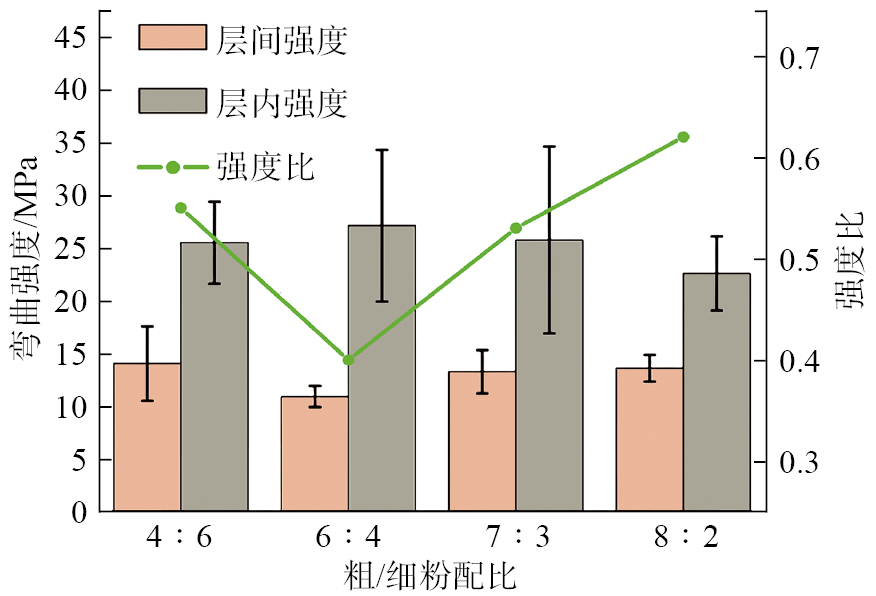

颗粒级配对陶瓷型芯弯曲强度的影响如图10所示。当粗/细粉配比从4∶6增至8∶2(粗粉含量增加)时,陶瓷型芯的层内弯曲强度先增大后减小。当粗/细粉配比为4∶6时,细粉含量过多,因而发生团聚,降低了陶瓷型芯的机械性能,导致其层内弯曲强度低。当细粉含量逐渐降低(粗/细粉配比6∶4),细粉团聚现象得到缓解,因而陶瓷型芯的层内弯曲强度有所提高。随着细粉质量分数进一步降至20%时,由于粗粉的烧结驱动力低于细粉,导致陶瓷型芯烧结程度减弱,层内弯曲强度减小至22 MPa。然而,陶瓷型芯层间弯曲强度则随着粗粉含量的增加而先减小后增大,这是由于3D打印过程中,颗粒沉降导致陶瓷型芯中存在层间间隙,这种间隙(缺陷)在层间弯曲强度测试时为主裂纹的扩展提供了途径,当粗/细粉配比为8∶2时,陶瓷型芯的层间弯曲强度为13.6 MPa。

图10

Fig.10

Zhang等[14]基于选择性激光烧结(SLS)技术制备了不同颗粒级配的硅基陶瓷型芯,纯粗粉陶瓷型芯的弯曲强度仅为1.13 MPa,当粗/细粉配比为4∶5时,样品的弯曲强度提高至7.15 MPa,表明颗粒级配可以调控陶瓷型芯的力学性能,该研究认为,适量的小颗粒转化为液相连接层间的独立颗粒或直接填充在大颗粒之间的孔隙中,通过增加烧结颈提升了样品的弯曲强度。Li等[18]的研究表明,当粗/中/细粉配比为2∶1∶1时,所得陶瓷型芯的弯曲强度为50 MPa,而上述比例为1∶1∶2时,陶瓷型芯弯曲强度增至120 MPa,这是由于增加细粉含量使得晶粒的断裂模式由沿晶断裂转变为穿晶断裂。上述报道中,由于成型技术或材料组分的不同,导致所得样品的弯曲强度数值与本文存在较大差异,但这些研究均表明,在3D打印中可通过调整颗粒级配来提升陶瓷型芯的弯曲强度。

由图10还可知,陶瓷型芯的层内弯曲强度显著高于层间强度,层间弯曲强度与层内弯曲强度的比值(强度比)越接近1,表明两个方向的强度差异越小,陶瓷型芯的强度各向异性越不明显,因此以强度比来评估陶瓷型芯力学性能的各向异性。当粗/细粉配比为6∶4时,陶瓷型芯的强度比最低,为0.40,表明此时陶瓷型芯的力学性能具有明显的各向异性;当粗/细粉配比为8∶2时,陶瓷型芯的强度比最大,为0.62,表明其弯曲强度的各向异性在一定程度上得到缓解。

3

采用数字光处理(DLP)–3D打印技术制备氧化硅基陶瓷型芯,以两种粒度(22 μm和5 μm)的熔融石英粉为原料,研究不同颗粒级配(粗/细粉配比,质量比)下陶瓷型芯的微观结构与力学性能,探究了颗粒级配对型芯各向异性的影响机制,结论如下。

(1)当粗/细粉配比为8∶2时,陶瓷浆料表现出良好的流动性和稳定性,陶瓷型芯微观结构均匀,层间间隙基本消失,表面粗糙度为2.9 μm,在三维方向上的收缩率分别为3.15%(X方向)、3.08%(Y方向)和3.07%(Z方向),表明陶瓷型芯的收缩率各向异性得到控制。

(2)由于陶瓷型芯的层间结构特性,其层间强度明显低于层内强度,随着粗/细粉配比由6∶4变为8∶2,层间与层内强度比值由0.40增大至0.62,表明陶瓷型芯的力学性能各向异性得到缓解。

(3)通过颗粒级配可有效控制DLP–3D打印陶瓷型芯的结构与性能各向异性,为高性能陶瓷型芯的制备提供了新的技术途径。

李鑫 博士,高级工程师,研究方向为航空叶片铸造及陶瓷型芯。

李鑫 博士,高级工程师,研究方向为航空叶片铸造及陶瓷型芯。

参考文献