飞机装配技术是飞机制造的关键和核心技术,大部件对接是飞机部装阶段的重要环节,装配质量对飞机最终性能、飞行试验以及可靠性都有着重要影响[1–2]。随着数字化设计、制造和仿真技术的成熟,飞机大部件采用数字化测量技术、信息化管理技术和数控自动定位技术,实现了飞机大部件对接过程的自动化和数字化装配,大幅提高了飞机装配精度,缩短了飞机装配周期,飞机装配效率和质量稳定性得到极大的提升[2]。但飞机大部件对接过程依靠现代传感技术仅实现在装配过程中对设备、环境等部分要素的监控,并不能对装配要素状态进行分析判断、优化控制;随着企业生产规模的不断扩大,生产数据呈几何级增长,而采集到的数据未加以利用,难以发挥数据价值,无法形成数据资产;设备与设备之间、人与设备之间未能形成数据互联互通,装配过程中各要素仍处于独立孤岛,难以真正协同工作,导致装配过程需要大量人工干预决策;动态生产过程中,对生产设备和系统进行维护时,缺乏对设备和系统当前状态的准确评估,需要频繁的检测与维护,或未能及时维护导致故障,影响生产效率、降低装配质量稳定性[3–5]。

数字孪生技术的发展为解决上述问题提供了技术方案。数字孪生是现实事物 (或过程)具有特定目的的特定数字化表达,并通过实时状态监控,动态更新数字模型,建立与现实事物一一映射,反映现实事物的状态,实现信息空间与物理空间交互与融合[5–8]。数字孪生的概念最早诞生于2003 年,由美国密歇根大学的Grieves教授在讲授产品全生命周期管理课程 (PLM)时提出[9],通过以虚拟实、虚实融合等手段,为物理实体增加、扩展新的功能[10]。数字孪生作为实现传统制造业数字化转型和促进智能化升级的重要技术手段,目前已从理论研究阶段走向实际应用[11],因此开展飞机大部件对接系统数字孪生技术研究具有重大意义。

本文基于数字孪生技术,构建了飞机大部件系统数字孪生技术架构,通过对飞机大部件对接系统涉及的物理实体建模产生可视化模型,在可视化模型的基础上,使用实时数据驱动可视化模型,动态跟踪飞机大部件对接装配过程实际工作状态与进度,使用虚拟对接模型的运动路径解算结果驱动可视化模型进行对接过程仿真与虚拟装配,形成具有设备状态感知、数据分析等能力的数字孪生体,实现飞机大部件对接系统的对接过程仿真、虚拟装配与状态监控。

1 飞机大部件对接数字孪生系统架构

本研究中飞机机身部件对接装配采用三段式,其大部件对接系统共包括3 个站位,1#站位是前机身调姿对接站位,2#站位是中机身调姿对接站位,3#站位是后机身调姿对接站位。各站位设备数据通过专用数据采集软件实时采集,并通过C/S 与B/S 融合的多层应用架构实现数据的存储与共享。

1.1 系统架构

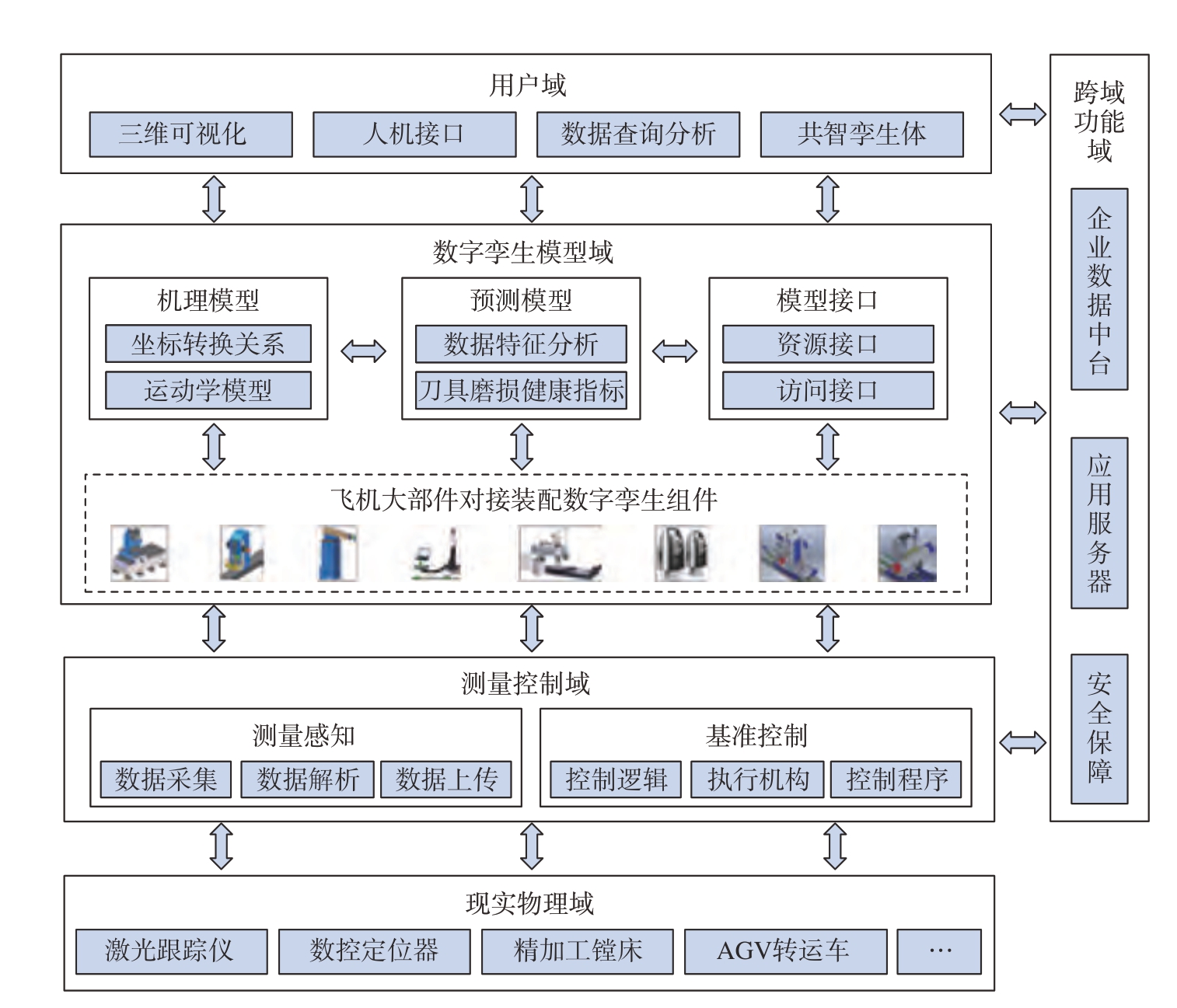

飞机大部件对接采用三段式,在GB/T 33474—2016《物联网 参考体系结构》及Shao 等[12]的参考框架基础上,结合飞机大部件现场需求与保密安全性的综合要求,提出适用于飞机大部件对接系统的数字孪生框架,如图1 所示。

图1 飞机大部件对接数字孪生系统架构

Fig.1 Architecture of digital twin system for aircraft large component alignment

(1)现实物理域。现实物理域是指飞机大部件对接产线的主要设备、产品和人员等实体,包括激光跟踪仪、数控定位器、产品等。它们有机结合,协同完成飞机大部件精准对接装配。

(2)测量控制域。测量控制域是指利用现代传感控制技术,对现实物理域实体进行状态感知和运动控制的软硬件,包括工控机、工作机、PLC、各类传感器、控制程序等软硬件。测量控制域与现实物理域之间通过数据流与控制信息流交互,实现对现实物理域实体的状态感知和精准控制。

(3)数字孪生模型域。数字孪生模型是指反映物理实体特定特征的数字模型,同时根据多种特征模型之间的耦合应用,提供管理、仿真、辅助决策分析等服务,以及多种特征模型数据互联互通接口。特定特征模型包括物理实体及过程多维度、多领域的属性、方法、行为等特征的数字模型。

(4)用户域。面向用户通过人机接口、应用软件等提供应用服务。本系统中通过浏览器实现人机交互,查看大部件对接生产线实时/历史状态、设备运行状态、报警信息以及工艺文件信息等,通过应用软件进行大部件虚拟对接,以及对接装配结果评价。

(5)跨域功能域。实现测量控制域、数字孪生模型域、用户域和其他域之间的数据流和信息流安全、高效交互,各域之间通过Web API 接口,采用JSON 格式实现数据交互,通过用户授权及数据验证保证数据流的有效可靠。同时与公司级其他 (如MES、ERP、PDM 等)信息化系统,通过接口调用实现数据的传递。

1.2 系统技术框架

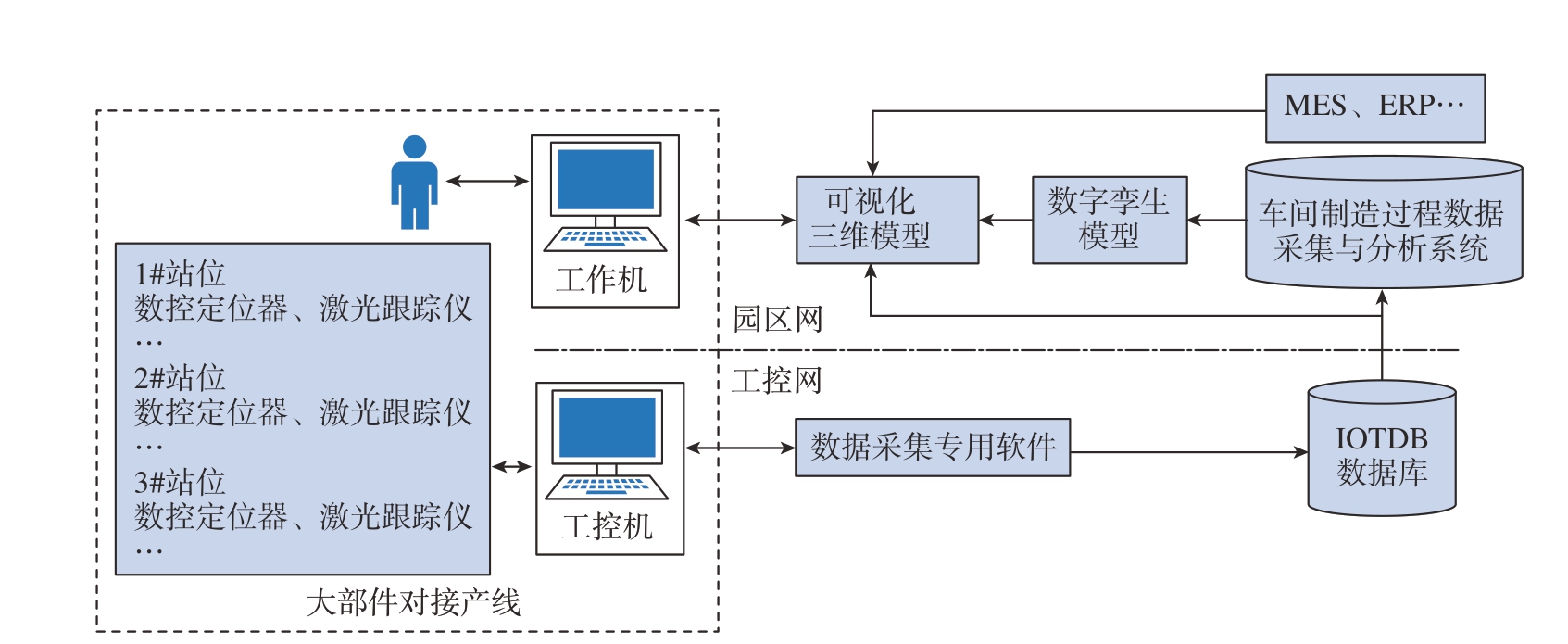

通过在图1 所示数字孪生架构上构造表现层、逻辑层和数据层3 层结构,根据功能特点采用不同技术方案实现虚拟多维模型与物理实体模型的虚实映射,如图2 所示。

图2 飞机大部件对接数字孪生系统技术框架

Fig.2 Technology framework of digital twin system for the aircraft large component alignment

(1)数据层。基于OPC、Modbus TCP/IP、MQTT等协议,实现生产设备、产品的数据采集。并通过Web Service 实现公司级信息化系统 (MES、ERP、PLM 等)的数据交互。

(2)逻辑层。采用机理建模、数据驱动建模和人工智能等技术实现大部件对合装配过程中关键科学问题的复杂机理可分析性、质量精度可预测性和资源扰动可调控性。

(3)表现层。采用模型轻量化技术实现大型数模的轻量化,以满足B/S 架构承载需求,降低C/S 架构的资源消耗;采用Unity3D 等成熟解方案,实现轻量化模型的驱动和扩展应用。

1.3 系统运行逻辑

大部件对接生产线同时接入工控网和园区网,现场设备和工控机等接入工控网实现现场设备的控制保护,工作机接入园区网实现工作任务与工艺要求的下发与反馈,工控网到园区网通过单向网闸实现工业数据到园区网的单向实时传输,系统运行逻辑如图3 所示。在工控网中,通过数据采集专用软件获取现场装配实时数据,以结构化数据形式存储至时序数据库,并通过单向网闸同步至园区网内车间制造过程系统数据库,可视化模型与数字孪生模型通过API 接口与车间制造过程系统数据库、MES 和ERP 等实现数据传输。工作人员可以在园区网内,通过飞机大部件对接可视化平台实时查看飞机对接状态、设备运行状况、报警信息以及当前任务状态等。

图3 数字孪生系统运行逻辑

Fig.3 Operation logic of the digital twin system

2 基于数字孪生的飞机大部件对接系统设计

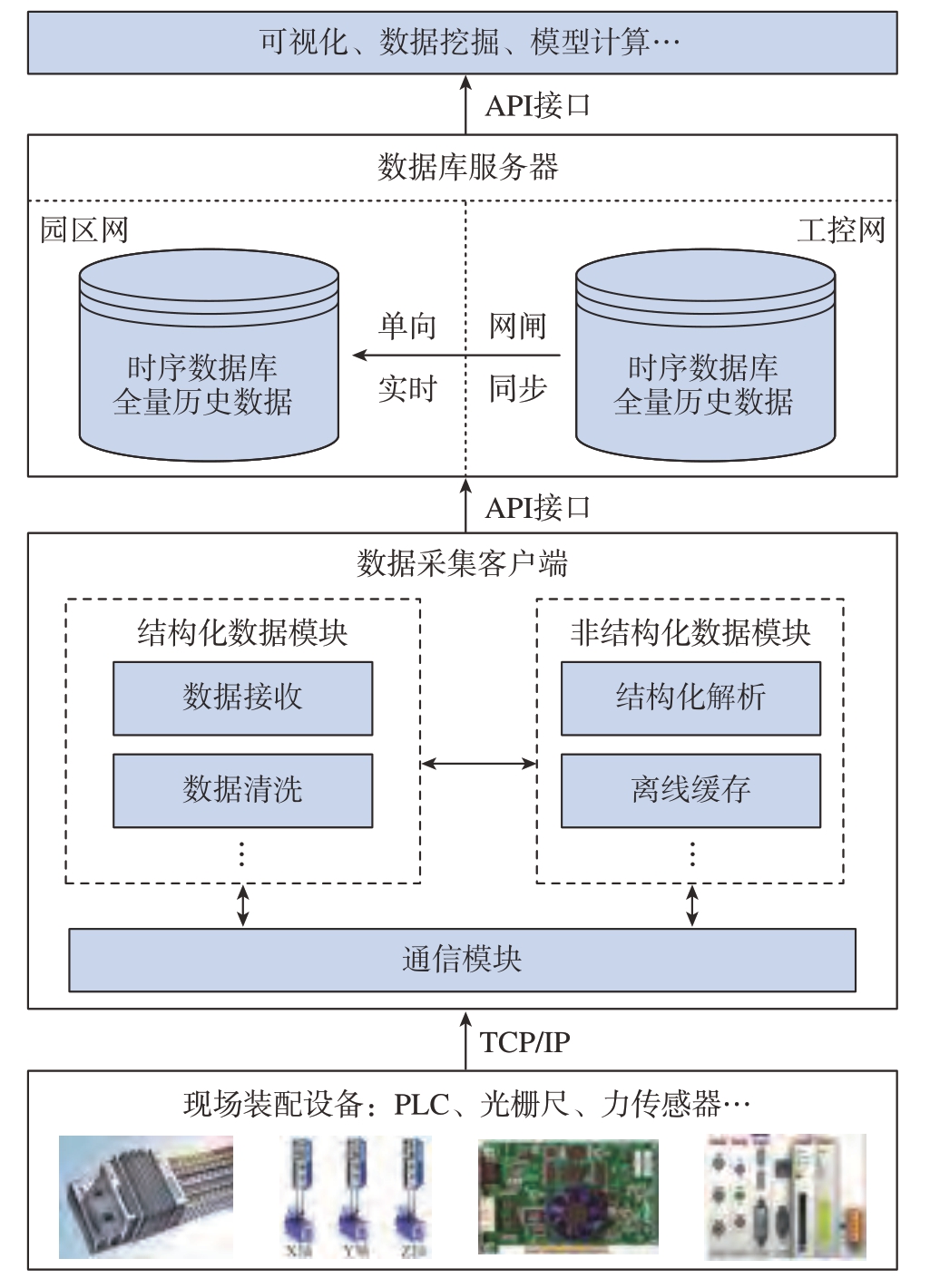

2.1 数据采集

实时数据的获取是数字孪生技术的基础,飞机大部件对接过程中主要采集数据包括激光跟踪仪测量数据、数控定位器位置与受力数据等。数据采集平台主要分为数据采集与数据存储两部分,如图4 所示。数据采集软件主要包括通信模块、结构化数据模块以及非结构化数据模块,实现生产现场实时数据与日志数据/检验检测数据的接收、清洗、结构化处理以及日志记录等功能,并通过API 接口上传至工控网数据库,工控网数据库通过并行的单向网闸与园区网数据库之间进行实时同步备份。两个数据库均通过Web Service 接口对外提供数据应用接口。

图4 数据采集平台总体结构

Fig.4 Overall structure of data collection platform

2.2 虚拟对接模型

飞机大部件对接系统主要由调姿定位机构和数字化测量设备组成,分别用于实现飞机大部件的支撑与调姿定位,以及当前位姿测量。当前位姿由布设在飞机大部件上的调姿基准点确定,并通过固定的增强参考系统点 (全局坐标系)实现测量坐标系、飞机坐标系与全局坐标系之间的相互转换。

飞机大部件虚拟对接过程主要是大部件位姿仿真计算过程,飞机大部件位姿仿真计算包含最优位姿计算和运行路径规划两部分[13–14]。其中最优位姿计算就是求解最优对接装配位姿,运行路径规划是指在满足某些运动学和动力学约束下,求解调姿定位机构每个时刻的位置、速度、加速度等信息,执行器根据以上信息运动到最优对接装配位姿。

(1)最优位姿计算。

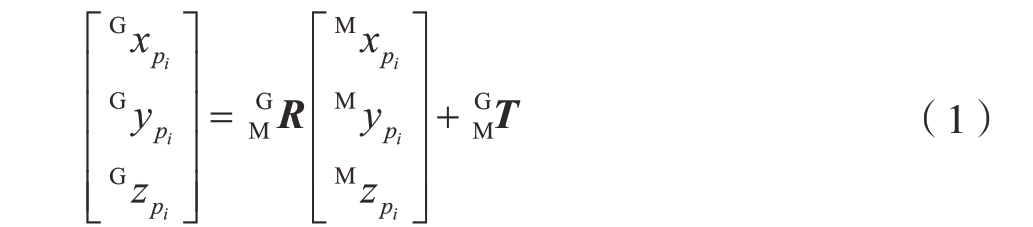

在大部件对接测量控制网中,采用布尔沙 (Bursa)模型将测量点坐标转换到全局坐标系,实现位姿融合。设位姿评价点理论坐标为GPi = (Gxpi,Gypi,Gzpi),(i = 1,2,3,…),位姿评价点实际坐标为MPi =(Mxpi,Mypi,Mzpi),(i =1,2,3,…),则坐标转换方程为

式中,转换参数![]() 为旋转变换矩阵;

为旋转变换矩阵;![]() 为平移变换矩阵。最优位姿计算就是求解转换参数的最优解,理论上只需要3 个点即可求解转换参数,但实际对接过程中为全面评估大部件位姿,一般会采用多个调姿基准点,而调姿对接装配主要满足交点孔的可装配性要求。本系统中采用加权最小二乘法控制各调姿基准点误差,以位置误差平方和φ 作为优化目标,求解位姿转换参数,即

为平移变换矩阵。最优位姿计算就是求解转换参数的最优解,理论上只需要3 个点即可求解转换参数,但实际对接过程中为全面评估大部件位姿,一般会采用多个调姿基准点,而调姿对接装配主要满足交点孔的可装配性要求。本系统中采用加权最小二乘法控制各调姿基准点误差,以位置误差平方和φ 作为优化目标,求解位姿转换参数,即

式中,ωi为各调姿基准点权重,m为基准点个数![]()

(2)运行路径规划。

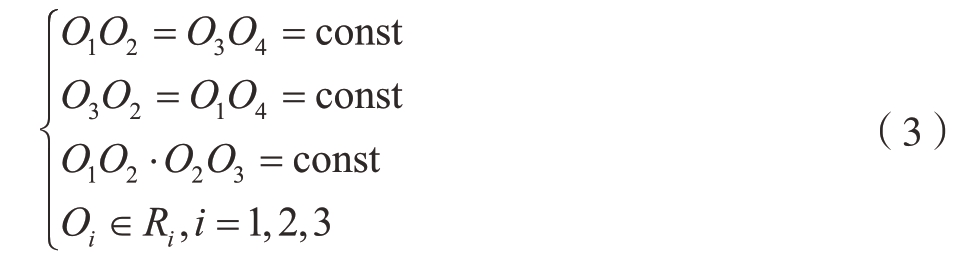

飞机机身部件对接装配采用三段式,每段机身采用四定位器支撑调姿系统,定位器与机身通过球头球窝连接,其结构简图如图5 所示。4 个支撑点在飞机坐标系下位姿固定不变,则其工作空间约束可以表述为

图5 四定位器支撑系统简图

Fig.5 Sketch of the four-POGO support system

式中,Ri为定位器行程空间。

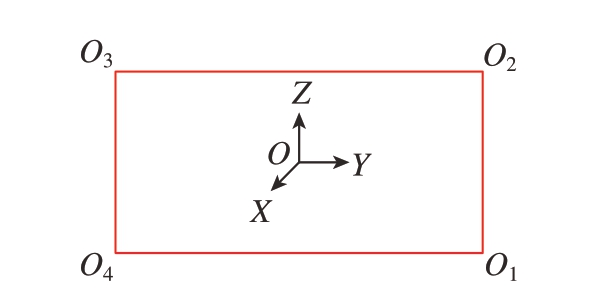

路径规划即求解每个定位器的运行轨迹,即机身与定位器连接球头球心的轨迹。在调姿过程中,支撑点球心位姿可以任意选择,理论上存在无数种运动路径,一般是先规划支撑点球心运动路径,再用逆运动学计算出定位器运动路径。本系统中采用五次多项式对初始位姿和目标位姿插值计算飞机运动路径,运动路径的表达式与边界条件如下。

式中,ai (i= 0,…,5)为待求解参数;p为坐标转换参数。

飞机大部件对接数字孪生系统中,通过对飞机大部件最优位姿计算与运行轨迹规划求解调姿定位机构的运行轨迹,驱动轻量化模型实现虚拟对接仿真。

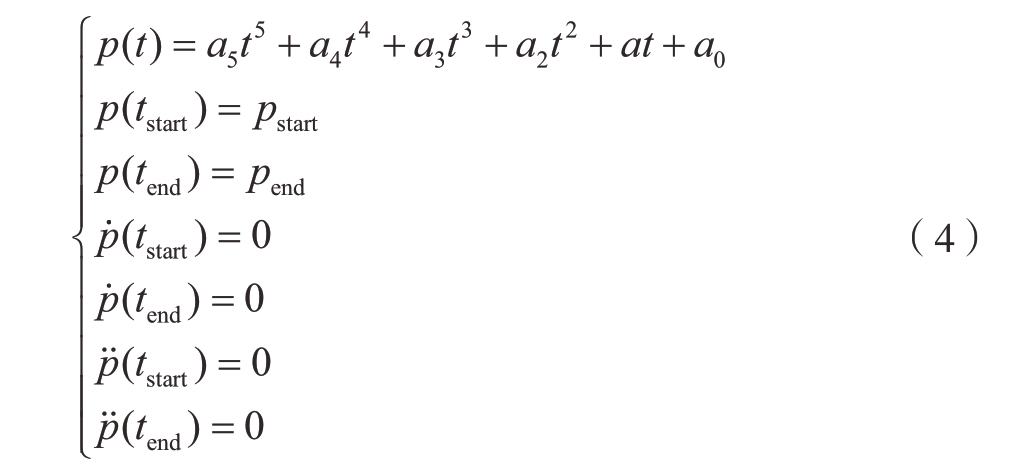

2.3 可视化模型

三维可视化模型是数字孪生系统设计的关键,飞机大部件对接系统涉及大量设备、产品与工装,模型数量和拓扑结构复杂且庞大。为降低模型渲染的资源消耗,加快模型显示速度,提高虚实联动、过程仿真中的视觉质量,采用图6 所示可视化建模技术路线对大部件对接系统的CATIA 模型进行轻量化处理,剔除非几何信息并进行三角化与压缩重构,获得满足装配工艺进度需求的轻量化模型。轻量化处理前的CATIA 数模大小为990 MB,轻量化处理后模型大小为17 MB。将轻量化模型导入Unity3D 软件中,采用Unity3D 引擎开发大部件对接设备仿真分析与运动控制系统。

图6 可视化建模技术路线

Fig.6 Technical route of visual modeling

在可视化模型层面,运用Unity3D 内置的物理引擎为可视化模型添加碰撞检测来识别用户对设备模型的点击效果,以及检测运动仿真过程中的模型碰撞,大部件对接仿真过程中对接框和过渡梁发生接触时触发碰撞提示。同时,使用C#脚本对模型的速度、加速度、重力等物理属性进行设置和控制,实现基于物理学规律的动力学仿真,以及基于现场生产数据的实时状态显示。

在前端可视化展示层面,借助Vue 框架,采用CSS对前端网页进行样式控制,采用JavaScript 实现与浏览器的功能交互。在后端应用服务器上使用Python 作为开发语言,实现姿态转换、路径规划、对接评价等模型的开发部署,以及与前端的数据交互。

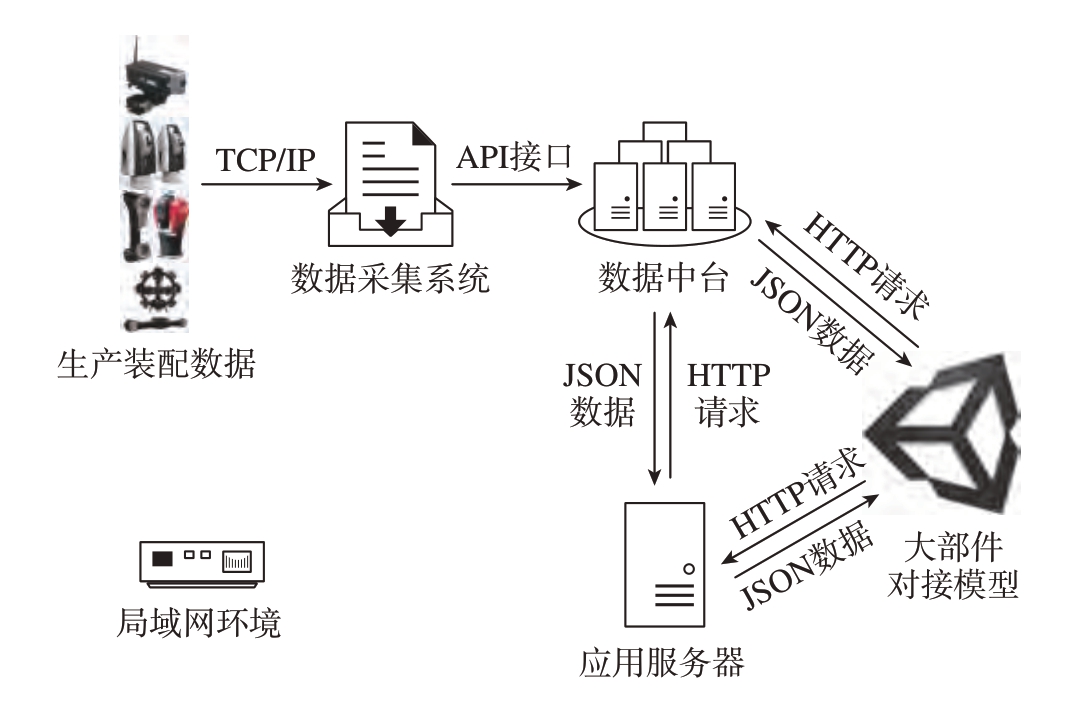

2.4 虚实映射

本研究所实现的大部件对接数字孪生系统中,数据驱动与虚实映射总体架构如图7 所示,主要包含现场数据采集系统、公司级数据中台、系统级应用服务器和Unity3D 模型4 部分。数据采集系统通过设备通信协议获取现场生产装配数据,以API 接口技术推送到公司级数据中台;数据中台负责数据有效性验证、清洗、结构化存储、多源异构数据融合与备份等;系统级服务器用于部署各类应用、模型脚本,可以对从数据中台获取的数据进行在线训练、深度挖掘与特征提取等,从而形成数据价值并对外发布;Unity3D 模型为大部件对接现场的高精度三维可视化模型,通过C#脚本实现数字模型的运动控制,并与数据中台进行数据交互实现由“实”到“虚”实时映射;同时,与应用服务器的数据进行交互,实现数据价值的可视化展示。

图7 虚实映射原理图

Fig.7 Principle diagram of virtual to physical mapping

3 数字孪生技术在三段对合产线上的应用

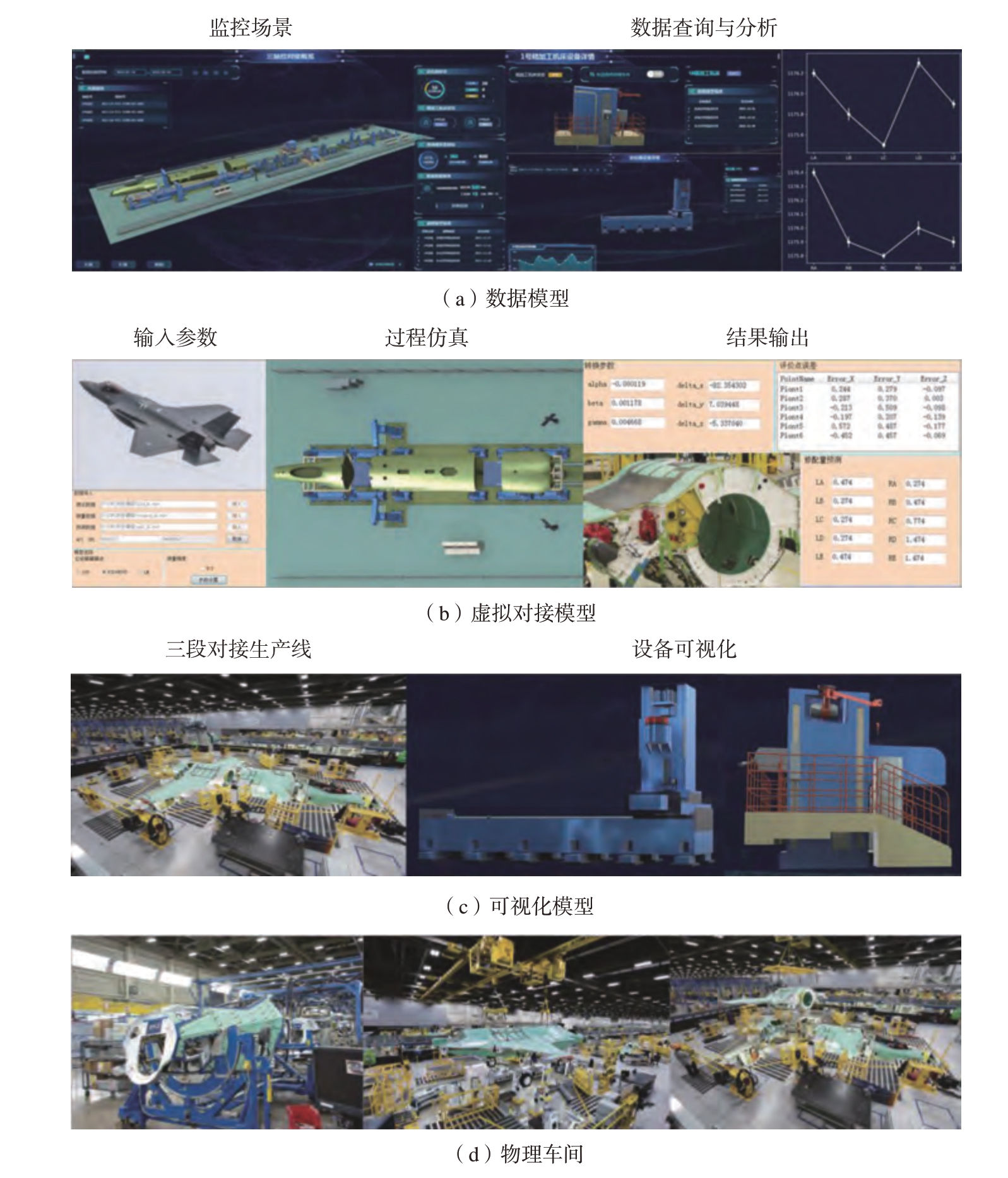

大部件对接是飞机部装阶段的重要环节,装配质量对飞机最终性能有着重要影响。为了实现飞机大部件对接装配过程的智能化和数字化,本文以飞机三段对合生产线为案例,整合大部件对接信息流、物料流和控制流,构建了飞机大部件对接数字孪生系统模型,如图8 所示。

图8 应用实例

Fig.8 Application cases

飞机三段对合生产线包括数控定位器、激光跟踪仪、AGV 转运车等关键设备,主要功能是完成前、中、后三段机身的精准对接。三段对合数字孪生系统构建包括以下3 个方面。

(1)三段对合可视化模型。基于模型轻量和模型驱动技术开发了三段对合可视化建模系统,实现了生产现场对象的可视化展示、缩放、拖拽以及生产过程展示等。

(2)三段对合虚拟对接模型。通过对飞机大部件最优位姿与运行路径轨迹求解,实现飞机大部件虚拟对合仿真验证,并输出飞机大部件关键位姿评价点的误差,在飞机对合前辅助验证误差能否满足装配工艺的容差要求。

(3)三段对合数据模型。开发了可视化监控系统,对数控定位器进行了自动化数据采集和实时监控,实现了设备实时状态显示、历史状态查询、运行数据分析、故障报警与查询等功能。

4 结论

本文针对飞机大部件对接装配过程数据缺乏互联互通、数据价值得不到充分利用等问题,提出了适用于飞机大部件对接装配数字孪生系统构建技术框架,通过最优位姿计算和运行路径规划建模,实现飞机大部件虚拟对接仿真;基于模型轻量化和Unity3D 引擎构建了三维可视化模型,借助Vue 框架、CSS 和JavaScript 建立了前端可视化展示平台;通过公司级数据中台和系统级应用服务器,建立企业内部信息系统与现场终端设备的互联互通,实现了现场设备数据的实时采集与模型可视化展示与分析。该系统能够实时监控飞机大部件对接产线生产状态,并在飞机大部件对接前进行虚拟对接仿真,辅助验证大部件对接的可行性。未来系统将从设备状态准确评估、设备故障诊断及快速应对等方面进行研究,进一步提高飞机大部件对接的生产效率及装配质量稳定性。

[1] 赵欢, 葛东升, 罗来臻, 等. 大型构件自动化柔性对接装配技术综述[J]. 机械工程学报, 2023, 59(14): 277–297.ZHAO Huan, GE Dongsheng, LUO Laizhen, et al. Survey of automated flexible docking assembly technology for large-scale components[J]. Journal of Mechanical Engineering, 2023, 59(14): 277–297.

[2] 朱永国. 飞机大部件自动对接若干关键技术研究[D]. 南京:南京航空航天大学, 2012.ZHU Yongguo. Research on some key technologies of automatic docking of large aircraft parts[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012.

[3] 郑守国, 张勇德, 谢文添, 等. 基于数字孪生的飞机总装生产线建模[J]. 浙江大学学报(工学版), 2021, 55(5): 843–854.ZHENG Shouguo, ZHANG Yongde, XIE Wentian, et al. Aircraft final assembly line modeling based on digital twin[J]. Journal of Zhejiang University (Engineering Science), 2021, 55(5): 843–854.

[4] 夏唐斌. 面向制造系统健康管理的动态预测与预知维护决策研究[D]. 上海: 上海交通大学, 2014.XIA Tangbin. Research on dynamic prediction and predictive maintenance decision for health management of manufacturing system[D].Shanghai: Shanghai Jiao Tong University, 2014.

[5] 孟松鹤, 叶雨玫, 杨强, 等. 数字孪生及其在航空航天中的应用[J]. 航空学报, 2020, 41(9): 023615.MENG Songhe, YE Yumei, YANG Qiang, et al. Digital twin and its aerospace applications[J]. Acta Aeronautica et Astronautica Sinica, 2020,41(9): 023615.

[6] 方圆, 刘江, 吕瑞强, 等. 基于数字孪生的设备加工过程监测技术研究[J]. 航空制造技术, 2021, 64(4): 91–96.FANG Yuan, LIU Jiang, LÜ Ruiqiang, et al. Research on monitoring technology of equipment processing based on digital twin[J]. Aeronautical Manufacturing Technology, 2021, 64(4): 91–96.

[7] 刘大同, 郭凯, 王本宽, 等. 数字孪生技术综述与展望[J]. 仪器仪表学报, 2018, 39(11): 1–10.LIU Datong, GUO Kai, WANG Benkuan, et al. Summary and perspective survey on digital twin technology[J]. Chinese Journal of Scientific Instrument, 2018, 39(11): 1–10.

[8] GRIEVES M. Digital twin: Manufacturing excellence through virtual factory replication[EB/OL]. [2015–01–01]. http://www.apriso.com/library/Whitepaper_Dr_Grieves_Digital Twin_Manufacturing Excellence. Php.

[9] 陶飞, 程颖, 程江峰, 等. 数字孪生车间信息物理融合理论与技术[J]. 计算机集成制造系统, 2017, 23(8): 1603–1611.TAO Fei, CHENG Ying, CHENG Jiangfeng, et al. Theories and technologies for cyber-physical fusion in digital twin shop-floor[J]. Computer Integrated Manufacturing Systems, 2017, 23(8): 1603–1611.

[10] 陶飞, 刘蔚然, 刘检华, 等. 数字孪生及其应用探索[J]. 计算机集成制造系统, 2018, 24(1): 1–18.TAO Fei, LIU Weiran, LIU Jianhua, et al. Digital twin and its potential application exploration[J]. Computer Integrated Manufacturing Systems,2018, 24(1): 1–18.

[11] 陶飞, 张贺, 戚庆林, 等. 数字孪生模型构建理论及应用[J].计算机集成制造系统, 2021, 27(1): 1–15.TAO Fei, ZHANG He, QI Qinglin, et al. Theory of digital twin modeling and its application[J]. Computer Integrated Manufacturing Systems, 2021, 27(1): 1–15.

[12] SHAO G D. Use case scenarios for digital twin implementation based on ISO 23247[J]. Gaithersburg: National Institute of Standards, 2021.

[13] ZHANG Y F, WANG Q, ZHAO A N, et al. A multi-object posture coordination method with tolerance constraints for aircraft components assembly[J]. Assembly Automation, 2019, 40(2): 345–359.

[14] 范玉青, 梅中义, 陶剑. 大型飞机数字化制造工程[M]. 北京:航空工业出版社, 2011.FAN Yuqing, MEI Zhongyi, TAO Jian. Digital manufacturing engineering of large aircraft[M]. Beijing: Aviation Industry Press, 2011.