连续纤维增强聚合物复合材料 (Continuous fiber reinforced polymer composites,CFRPCs)是一种以连续纤维为增强体,树脂聚合物为基体的高性能复合材料,该材料具有质量轻、强度高、耐高温、耐腐蚀等特点,因此广泛应用于航空航天、汽车、医疗等领域[1]。3D 打印又称增材制造 (Additive manufacturing,AM),是一种基于三维模型数据,通过逐层堆积的方式,实现任何复杂零件的快速制造技术,具有制造成本低、生产效率高等优点[2]。将3D 打印技术用于CFRPCs 的成型制造,能够制造出质轻高强、结构复杂的复合材料零件,在先进快速制造领域颇具前景。

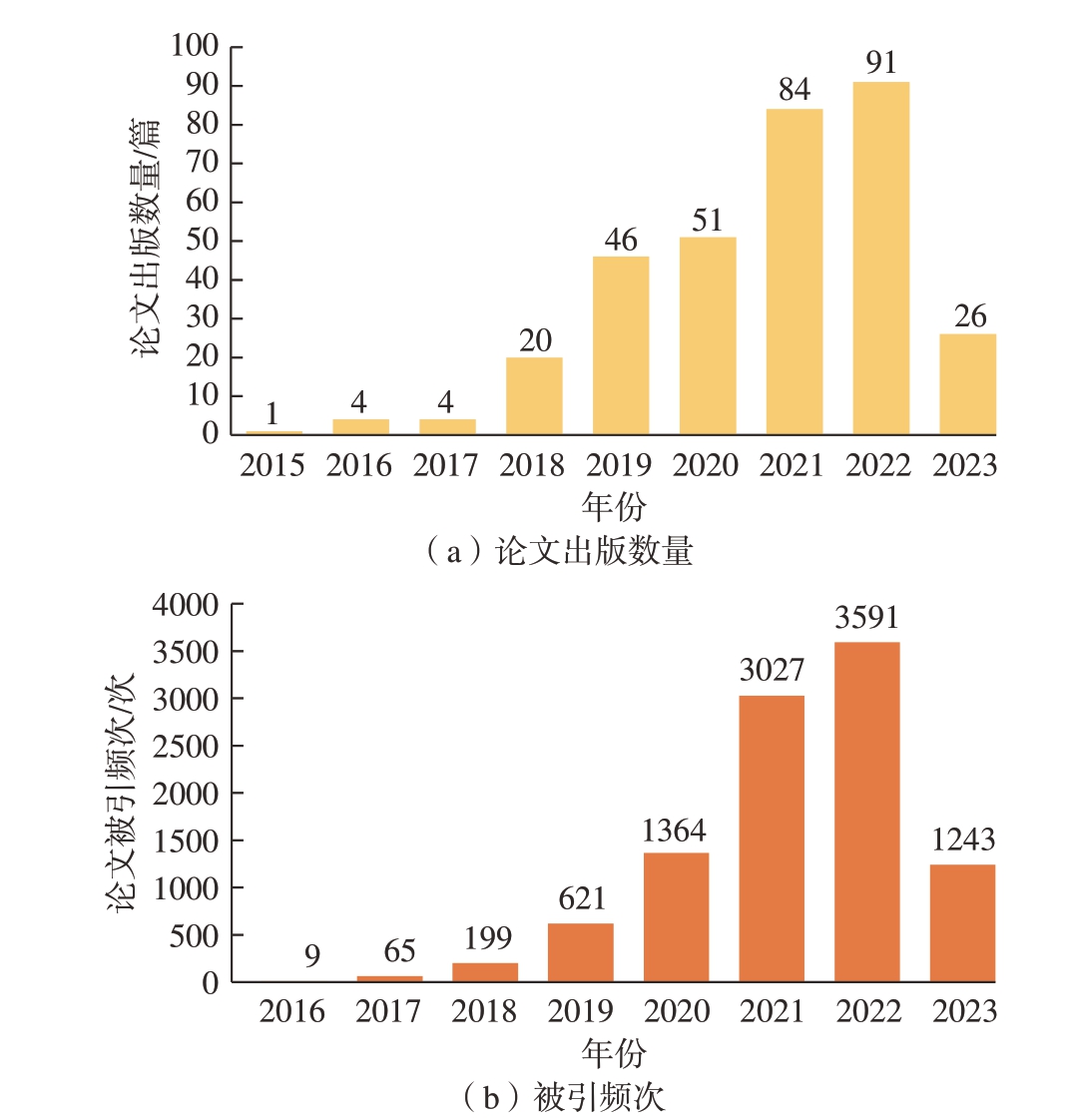

与传统制造工艺相比[3],CFRPCs 的3D 打印技术无需模具,材料利用率高、具有更高的设计自由度,能够带来对复合材料结构设计与制造理念的革新[4]。在Web of Science 数据库以主题“Continuous fiber reinforced polymer composites”和“3D printing”为检索条件筛选出2015—2023 年的论文,经过严格的去重筛选,剔除其中出现的重复论文、会议摘要以及与所研究内容无关的无效结果,共得到327 篇相关文献,除去自引频次,共计被引频次为10119 次,整理的论文发表数据如图1 所示。可以看出,从2015 年有关CFRPCs 3D 打印的论文开始发表,发表论文数量呈现逐年增长趋势。2021 年有关CFRPCs 3D 打印的论文数量达到84 篇,大约是2018 年的4 倍,论文被引频次约为2018 年的15 倍。由此可见,CFRPCs 3D 打印技术具有广阔的应用前景。

图1 CFRPCs 3D 打印论文发表情况

Fig.1 Publication status of CFRPCs 3D printing papers

目前国内外大量研究聚焦于探究CFRPCs 3D 打印工艺参数,如打印温度、打印层厚、层内线距、打印路径等对CFRPCs 打印制件的微观结构、孔隙率、界面特性、宏观力学性能的影响规律,由此提出针对打印工艺参数、材料预处理等方面的性能强化方法,实现高性能连续纤维复合材料3D 打印制造的目标。本文介绍了CFRPCs 3D 打印工艺,并以熔融沉积成型工艺为重点,从材料、工艺参数、性能强化方面对国内外最新研究进展进行概述,总结了目前存在的技术问题,并对未来发展趋势进行了展望。

1 3D 打印工艺

根据实现方式的不同,3D 打印工艺可分为光固化成形法 (Stereolithography apparatus,SLA)、选择性激光烧结法 (Selective laser sintering,SLS)、分层实体制造法(Laminated object manufacturing,LOM)和熔融沉积成形法 (Fused deposition modeling,FDM),各工艺主要采用的原理及优缺点如表1 所示。

表1 3D 打印工艺的种类、原理及优缺点

Table 1 Types, principles, and pros and cons of 3D printing technologies

3D打印工艺原理优点缺点SLA利用紫外光固化液体光敏树脂构建物体高分辨率;表面平滑需要支撑结构和后处理;打印速度慢;容易产生气泡状孔隙SLS利用激光将粉末状材料烧结逐层构建物体高分辨率;材料利用率高;可生产复杂结构零件需要支撑结构;表面质量较差;需要后处理LOM利用热敏纸和激光切割机构构建物体可生产高强度零件;低成本;无后处理过程;无需支撑结构材料利用率低;难以制造复杂腔体;结构FDM通过将材料逐层熔化沉积来构建物体成本低;操作简单;适用于多种材料层间结合强度较差;需要支撑结构;分辨率较低

光固化法是由 “3D 打印之父” Charles Hull 于1986年发明,利用液态光敏树脂在紫外激光束下快速固化的特性实现复杂结构成型的一种3D 打印技术[5]。宋星等[6]通过光固化法打印玻璃纤维增强复合材料,结果表明,其拉伸强度提高了50%,弯曲强度提高了143%。Invernizzi 等[7]基于光固化法制备玻璃纤维和碳纤维增强双聚合物复合材料,并应用于飞行器机翼和螺旋桨结构。然而,由于紫外光对材料穿透性不足,可供选择的材料有限,因此光固化法尚未得到广泛应用。

选择性激光烧结法由美国德克萨斯大学奥斯汀分校的C.R.Dechardyu 于1989 年发明,主要是利用粉末材料在激光照射下高温烧结的基本原理,通过计算机控制光源定位装置实现精确定位,然后逐层烧结堆积成型[8]。关于纤维增强3D 打印工艺的研究较少,较有代表性的是Athreya 等[9]使用SLS 法研究了质量分数4% 短切碳纤维增强尼龙–12 复合材料成型工艺。SLS 法虽然材料选择范围广,但制造成本高、制品表面精度低,且现有技术主要集中于金属3D 打印领域。

分层实体制造法最初由美国Helisys 公司的工程师Michael Feygin 于1988 年研制成功,早期以纸片、塑料薄膜等片材为原材料,是利用激光切割轮廓,并逐层粘接成型的一种3D 打印技术[10]。后来又衍生出复合材料基增材制造技术 (CBAM),用于制造高力学性能的复合材料制件[11]。Klosterman 等[12]将连续玻璃纤维和环氧树脂结合制备出复合材料预浸带并应用于LOM 工艺,打印件的抗拉强度达到700 MPa。Parandoush 等[13]采用玻璃纤维增强聚丙烯复合材料,通过激光辅助粘合和激光切割来制造3D 打印件。LOM 工艺无需支撑结构,但材料利用率低,无法制备复杂内部腔体结构[14]。

SLA、SLS、LOM 工艺关于连续纤维增强聚合物复合材料的研究有限,大部分研究还是以FDM 工艺为主,因此将该工艺作为本综述的论述方向。FDM 是20 世纪80 年代末由美国Strarasys 公司的Scott Crump 发明的用于制造复杂几何零件的分层打印技术[15],与其他工艺相比,FDM 工艺以在聚合物基体中添加连续纤维的方式来增强打印件性能,该方法工艺简单、成本低,适用于多种材料,且具有良好的可控性和可调节性,因此得到广泛应用。

FDM 3D 打印流程分为3 步,首先,在建模软件中创建打印模型的STL 格式文件;然后,将其导入至切片软件中进行逐层分解并生成二维轮廓,根据二维轮廓信息生成打印路径;最后,加热的打印喷嘴沿着打印路径在XY 平面运动,细丝以熔融态沉积在打印平面形成第一层,之后打印喷嘴与打印平台之间在Z 方向增加一个层厚的距离,新的打印层与沉积层融合黏结,逐层打印沉积直至整个零件打印完毕。FDM 工艺所使用的材料通常以长丝方式进料,因此FDM 也称为熔融长丝制造(Fused filament fabrication,FFF)。

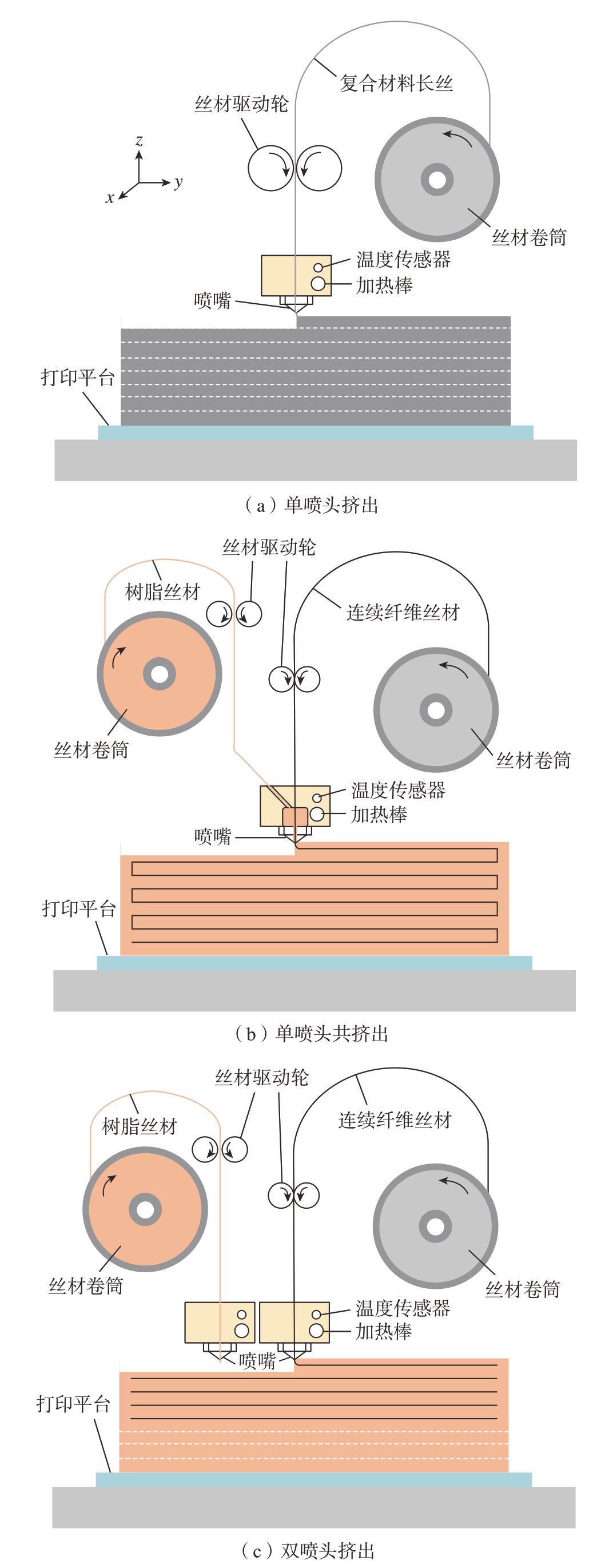

基于FDM 的纤维增强复合材料3D 打印工艺通常有3 种类型。第1 种类型是单喷头挤出,如图2(a)所示,在打印前将纤维与树脂聚合物混合形成复合材料长丝,所掺入的纤维是短切纤维颗粒;第2 种类型是单喷头共挤出,如图2(b)所示,预浸渍的连续纤维和树脂聚合物长丝分别由两个运动机构驱动,以指定比例送入同一个打印头在线浸渍并共同挤出,通常连续纤维的预浸渍基质与树脂聚合物材料相同[16];第3 种类型是双喷头挤出,如图2(c)所示,连续纤维和树脂聚合物长丝由两个打印头分别进行熔融铺放,为保证打印件质量,打印件的首层和末层需要由树脂长丝进行打印。

图2 FDM 3D 打印的类型

Fig.2 Types of FDM 3D printing

2 3D 打印材料

CFRPCs 3D 打印的原材料主要分为树脂基体和连续纤维增强体两部分。其中,树脂基体材料是一种具有低强度、低模量和高韧性等特性的塑料材料,具有固定纤维,协助分配载荷,并保护增强材料不受腐蚀、降解和磨损的作用。而连续纤维增强材料则是一种具有高强度、高模量等特性的材料,通常采用玻璃纤维、碳纤维或者凯夫拉纤维等来增强3D 打印件的力学性能和稳定性。将增强材料纤维纳入塑料基体中,能够协同提高复合材料的极限性能,如抗拉、弹性和承载能力。表2 列举了CFRPCs 3D 打印材料种类及力学性能。

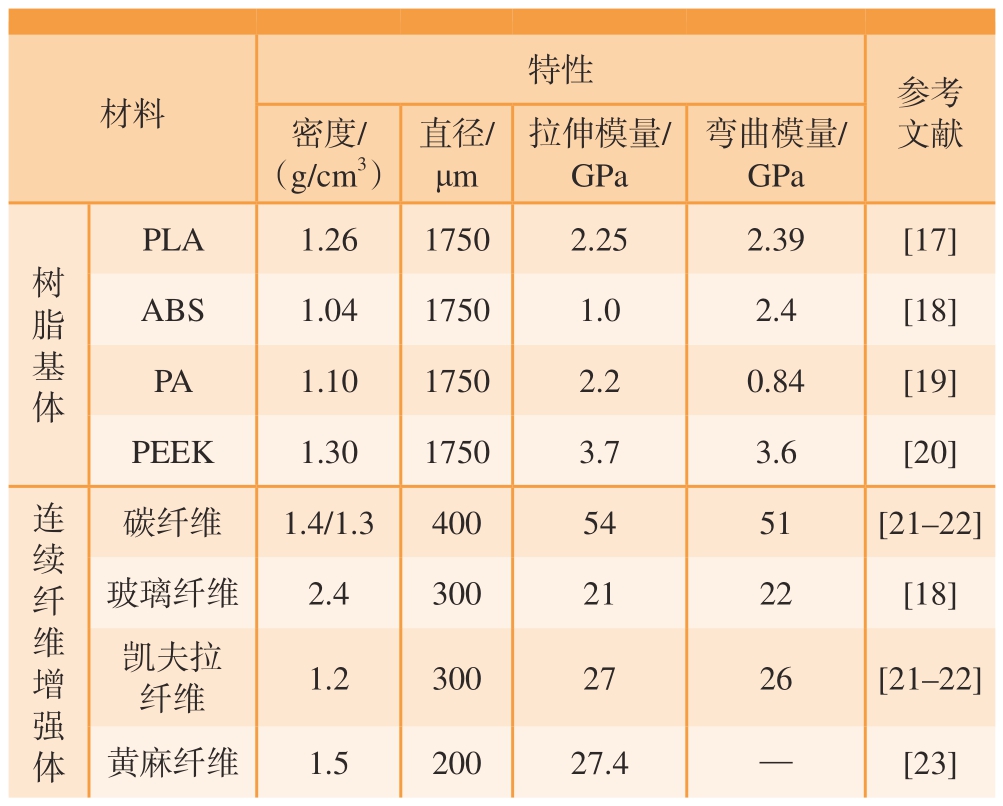

表2 CFRPCs 3D 打印材料种类及力学性能

Table 2 Types of CFPRCs 3D printing materials and their mechanical properties

材料特性参考文献密度/(g/cm3)直径/μm拉伸模量/GPa弯曲模量/GPa树脂基体PLA1.2617502.252.39[17]ABS1.0417501.02.4[18]PA1.1017502.20.84[19]PEEK1.3017503.73.6[20]连续纤维增强体碳纤维1.4/1.34005451[21–22]玻璃纤维2.43002122[18]凯夫拉纤维1.23002726[21–22]黄麻纤维1.520027.4—[23]

2.1 连续纤维增强体

连续纤维的主要作用是增强3D打印制件的机械性能。

连续碳纤维 (Continuous carbon fiber,CCF)与其他连续纤维相比具有优异的拉伸强度和弯曲强度[24–25],是制造高性能零部件的理想材料,但由于其成本较高,在CFRPCs 3D 打印方面的应用受到一定限制。

玻璃纤维 (Glass fiber,GF)具有良好的耐磨、耐酸碱、耐高温、绝缘性能,但强度和刚度相对较低,易发生屈曲和断裂[26]。

凯夫拉纤维 (Kevlar fiber,KF)具有高强度、高模量、高韧性、耐热性能好的特点,是航空、航天、军工等领域的理想材料。由于其质量轻,具有良好的抗冲击性能,常用于轻质复杂结构复合材料的3D 打印[27]。但是,凯夫拉纤维的成本较高,且易受潮,需要注意防潮。

黄麻纤维 (Jute fiber,JF)具有良好的生物降解性、低密度、低成本等优点,是环保型材料的代表[23]。但是,黄麻纤维的强度和刚度较低,易发生变形和破裂,不适合制造高强度零部件。

2.2 树脂基体

CFRPCs 3D 打印的树脂基体材料主要分为热塑性聚合物和热固性聚合物。热固性聚合物虽然具有优异的热稳定性、化学稳定性和耐磨性,但其高黏度特性容易导致喷嘴堵塞,且在制备过程中会产生大量废料,增加制造成本[28]。而热塑性聚合物因其成本低、易加工、可重复利用等特点成为了最常使用的CFRPCs 3D 打印材料体系[29]。常用的热塑性树脂基体主要包括PLA、ABS、PA和PEEK 等。

ABS 是由丙烯腈、丁二烯和苯乙烯共聚成的热塑性材料,具有耐高温、强度高、韧性好等特点。但ABS 打印件在冷却过程中容易产生收缩现象,发生翘曲变形。Ahn等[30]通过试验探究了不同工艺参数对ABS 3D 打印件各向异性和机械性能的影响,发现孔隙率和填充方向是影响打印制件机械性能的主要因素。Dawoud[31]在试验中发现降低孔隙率和层内线距可以提升打印件机械性能并减轻翘曲程度。Mosleh 等[32]通过调整喷嘴直径、打印速度和层厚来探究打印CCF/ABS 理想的工艺参数,研究表明,当喷嘴直径由1.5 mm 增加至1.7 mm,层厚0.8 mm或1.0 mm、打印速度60 mm 或120 mm/min 时,仍可获得高质量的3D 打印制件和稳定的打印工艺。Prusinowski等[33]研究了平均打印层厚在0.3~0.5 mm 之间时对CCF/ABS 制件拉伸强度的影响,当打印层厚为0.4 mm 时,打印件拉伸强度达到最大值210.15 MPa。

PLA 又称聚乳酸,是以乳酸为主要原料聚合得到的聚酯类聚合物,具有独特的生物降解特性和生物相容性[34],在医疗行业得到广泛应用[21]。PLA 的延展性比ABS 低,但拉伸强度更高。Matsuzaki 等[23]使用CCF 和JF 作为PLA 的增强体进行打印,结果表明,与短切碳纤维增强复材制件相比,3D 打印制件的拉伸强度更高。也有学者通过改变纤维体积分数改善CFRPCs 打印件的性能。Liu等[19]采用在线浸渍工艺制备纤维体积分数为27%的CCF/PLA进行打印,弯曲强度达到335 MPa。Omuro等[35]将CCF/PLA 纤维体积分数提升至50%,结果表明3D 打印试样的纵向拉伸模量和强度分别为 (81.0±3.1) GPa和 (731±3) MPa。

聚酰胺 (PA)俗称尼龙,具有良好的流动性,容易渗透和浸渍连续纤维[19],因此常用于商用CFRPCs 3D 打印机的基体材料。为了增加连续纤维对尼龙的附着力,纤维也会预先浸渍尼龙,增加界面结合能力,但是预浸渍的复合材料纤维体积分数是固定的。在线浸渍可灵活调整复合材料纤维体积分数,但浸渍效果不稳定,层间界面结合能力差。Goh 等[26]对预浸渍的CF/PA 进行拉伸试验,结果表明,拉伸试样的主要破坏机理是沿纤维方向的剪切损伤和垂直于拉力方向的断裂损伤,通过显微镜观察到尼龙基质黏附在纤维上,仅有少量纤维被拉出,这表明连续纤维和基质间的界面结合良好。Dickson 等[36]使用两个单独的打印头进行打印,其中一个打印头先打印尼龙基体,另一个打印头打印连续纤维进行增强,从而有效调整纤维体积分数,研究结果表明,随着纤维体积分数的增加,CFRPCs 打印制件的强度也增加。

PEEK(聚醚醚酮)是一种高性能聚合物,具有高强度、高刚度、高韧性、抗腐蚀性和生物相容性等特点[37],除此之外,PEEK 还具有极高的热稳定性和热性能[38],可耐受250 ℃以上的高温环境,因此广泛应用于航空航天和生物医学领域[39]。由于PEEK 熔化温度高,在按FDM 工艺进行打印时需要定制足够的打印温度[40]。Wu 等[41]的研究发现,FDM 3D 打印工艺的PEEK 制件与ABS 制件相比,拉伸强度、抗压强度和弯曲强度分别提升了108%、114%和115%。Cicala 等[42]的研究指出,PEEK 零件与PLA 相比,拉伸强度提高了75%。Abdullah等[43]使用配有激光装置和压辊装置的打印机打印的CCF/PEEK 复合材料进行热循环和紫外线辐射的衰退测试,证明CCF/PEEK 3D 打印制件具有出色的抗衰性和抗辐射性。

3 3D 打印工艺参数研究

3.1 打印温度

温度是CFRPCs 3D 打印的工艺参数之一,对连续纤维的浸渍质量、打印件成型精度有重要影响。当打印温度低于理想温度时,熔融长丝流动性变差,出丝过程不顺畅容易造成喷嘴堵塞,影响零件的最终成型;当打印温度过高时,聚合物基体几乎融化为液体,虽然这样可以在一定程度上改善纤维浸渍效果,但在重力作用下实际出丝量与驱动出丝量会失去平衡,造成材料溢出,严重影响零件的表面精度。

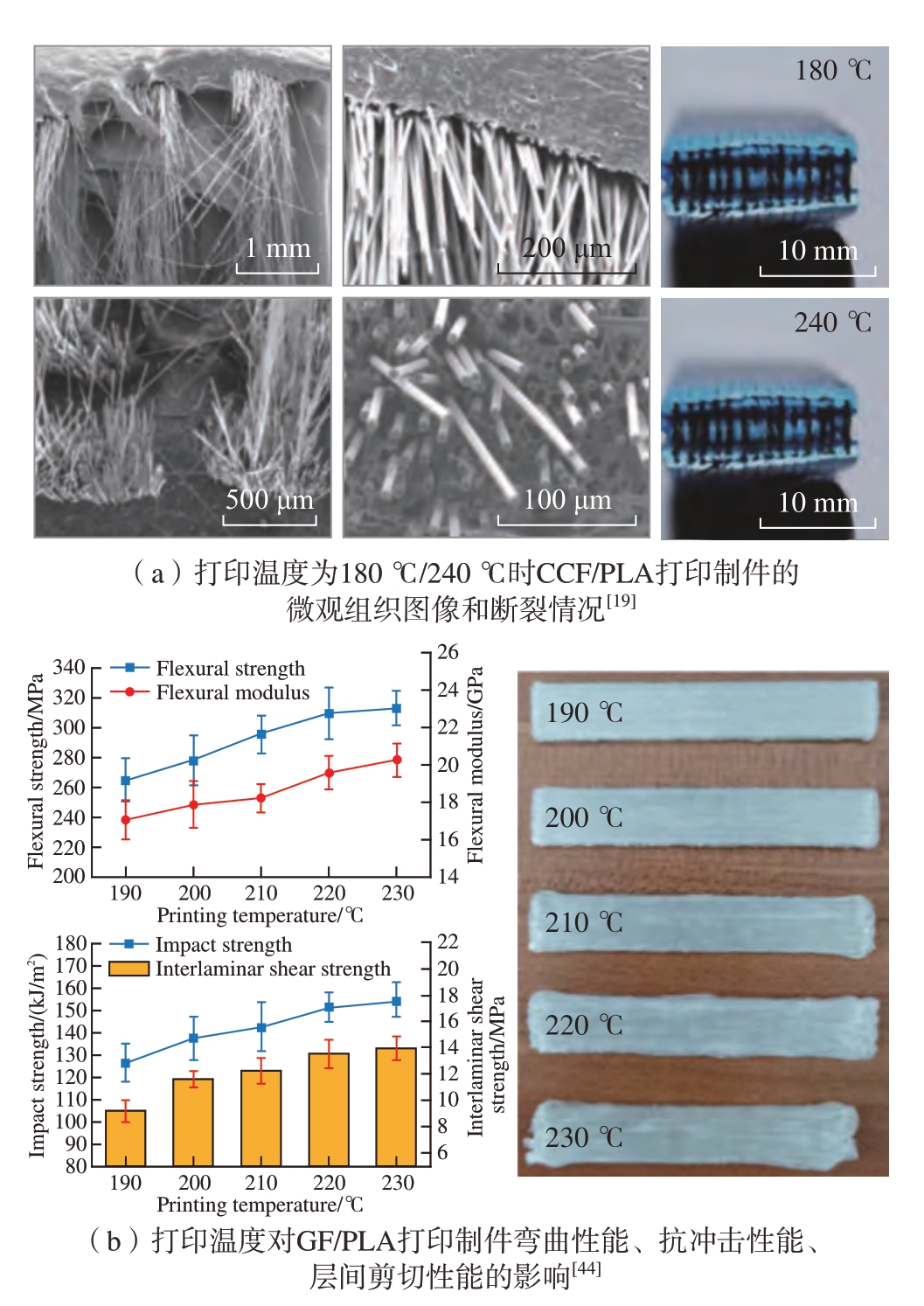

Liu 等[19]制备了打印温度在180~240 ℃之间的CCF/PLA 3D 打印制件,如图3(a)所示,当喷嘴在180 ℃下打印时,层间分层现象明显,PLA 基质并未浸渍到纤维束中。然而当温度达到240 ℃时,树脂基体的流动性显著提高,层与层之间无明显界面,纤维丝束与PLA 基质实现了良好的浸渍。机械性能和断裂模式是界面微观结构的外在表现,在弯曲测试中,180 ℃下打印的连续纤维在PLA 基质中被拉出并剥离,由于基体材料先发生断裂,载荷不能有效传递到纤维丝束,因此打印件的弯曲强度只有110 MPa。然而,在240 ℃下打印件的断裂模式与前者不同,由于打印件层间结合能力较强,载荷得到了有效传递,纤维束也发生断裂,此时弯曲强度提高到155 MPa。为保证打印制件最终的成型精度,CCF/PLA 3D 打印的最佳工艺温度控制在200~230 ℃范围内。

图3 打印温度对CFRTPCs 3D 打印制件的影响

Fig.3 Effect of printing temperature on CFRTPCs 3D printed parts

Chen 等[44]通过在线熔融浸渍制备GF/PLA 长丝,研究了打印温度、喷嘴直径等工艺参数对3D 打印制件机械性能和微观结构的影响,如图3(b)所示,随着打印温度的升高,打印制品的弯曲强度、冲击强度和层间剪切强度增强。然而,当打印温度超过210 ℃时,沉积层所需的冷却时间较长,未完全冷却的沉积长丝被移动的喷嘴拖拽,导致打印制件边缘出现翘曲现象,为保证打印制件尺寸精度,GF/PLA 复材制件的适宜打印温度为210 ℃。

3.2 层厚和层内线距

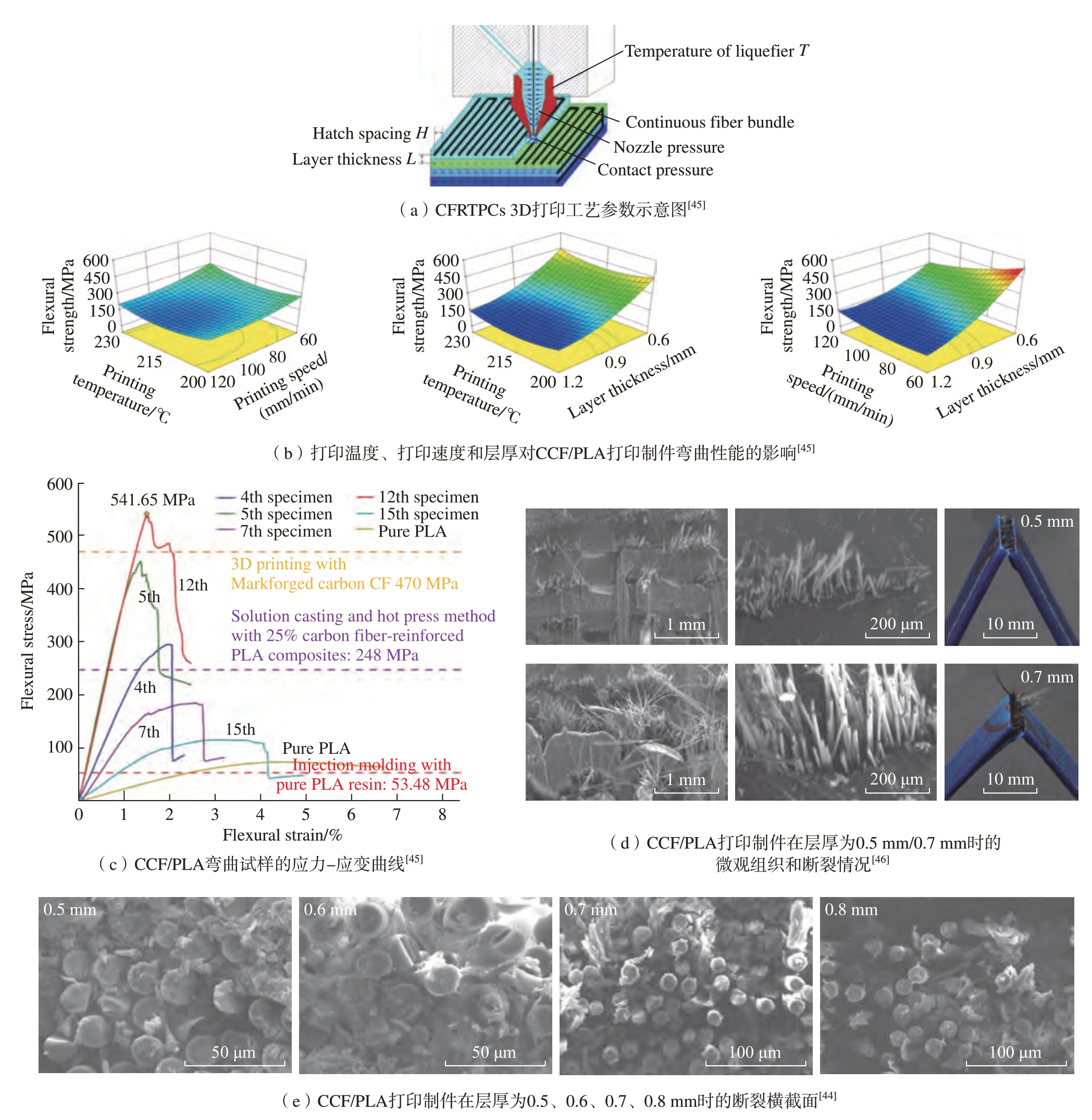

层厚和层内线距也是CFRPCs 3D 打印重要的工艺参数之一。如图4(a)所示[45],层厚L 是指打印喷嘴与最新沉积层之间的垂直距离,决定了喷嘴与打印长丝之间的压力。较小的层厚对应较大的喷嘴压力,使熔融基质被挤压到连续纤维丝束的孔隙中,同时减小相邻层之间的间隙,降低复合材料的孔隙率,从而提升打印件的机械性能。

图4 层厚和层内线距对CFRTPCs 3D 打印制件的影响

Fig.4 Effect of layer thickness and hatch spacing on CFRTPCs 3D printed parts

Hu 等[45]研究了打印温度、打印速度和层厚对CCF/PLA 打印制件弯曲性能对影响,如图4(b)所示,由于PLA 树脂的熔融指数在200~230 ℃,变化不大,因此随着打印温度的升高,弯曲强度仅得到少量提高。考虑到CCF/PLA 在挤出头长时间停留可以得到更好的浸渍,较高打印温度和较低打印速度在适宜范围内也能获得相对较高的弯曲性能。而层厚对打印制件最终的弯曲强度影响最大。因此通过减小层厚和印刷速度来提高印刷温度,最终打印制件的弯曲强度可以达到610.09 MPa,弯曲模量可以达到40.13 GPa。图4(c)[45]显示了5 个弯曲试样的应力–应变曲线,共分为4 个阶段。第一阶段曲线呈直线状,其斜率对应弹性模量,表征试样的弹性特性;在第二阶段,由于浸渍不充分,部分CCF丝束被从PLA 基质中拉出,导致曲线斜率降低;在第三阶段,打印制件达到最大弯曲应力,CCF 丝束达到极限负载后断裂,弯曲应力迅速下降,最后仅由剩余PLA 基质承受载荷,断裂的CCF 丝束不再起作用。

Tian 等[17]以CCF/PLA为打印材料,研究了层厚在0.3~0.8 mm之间时对打印制件弯曲性能的影响,当层厚为0.3 mm 时,弯曲强度达到最高值240 MPa;当层厚从0.4 mm 增加到0.6 mm 时,弯曲强度略有下降;当层厚在0.7 mm 和0.8 mm 时,弯曲强度大幅下降。考虑到打印效率,最终选择的层厚值在0.4 ~ 0.6 mm 之间。如图4(d)[46]所示的微观结构,在0.5 mm 层厚下,层间结合均匀,且层间界面无明显分层,此时PLA 基质浸渍到纤维束中,当发生断裂时,载荷可以从基质转移到纤维,抗弯强度得到显著增强。相反,当层厚为0.7 mm 时,层间粘接效果较差,纤维不能得到充分浸渍,因此在断裂试样中出现纤维被拉出的现象,严重影响了弯曲强度。

层内线距H 是指相邻两条打印长丝的中心距离(图4(a)[45])。适当的层内线距意味着打印层内的线条具有一定的重叠度,可以保持线与线之间的良好接触。Tian 等[17]使用直径2 mm 的喷嘴来研究层内线距对CCF/PLA 制件弯曲性能的影响,结果表明,随着层内线距由1.8 mm 减小到0.4 mm,PLA 基质更易浸渍到纤维束中,CCF/PLA 打印制件的弯曲强度从130 MPa 增加到335 MPa,弯曲模量从6.26 GPa 提高到30 GPa。Luo等[39]通过调节层内线距来调整CCF/PEEK 打印制件的纤维含量,以研究层内线距在0.5~1.0 mm 范围内对打印制件层间剪切强度的影响,当层内线距减小到0.5 mm 时,打印制件的纤维含量增加,层间剪切强度增加到35.7 MPa。

3D 打印的层厚度决定了打印制件的表面精度和层间界面结合能力,但层厚越小,打印效率越低。Chen 等[44]发现,以2 mm/s 的打印速度和230 ℃的打印温度制备CGF/PLA 制件时,层厚越小,打印制件的机械性能越强,当层厚为0.5 mm 时,打印制件的弯曲强度、冲击强度和层间剪切强度达到最大值,分别为328 MPa、155 kJ/m2 和14 MPa。图4(e)[44]显示了在不同层厚下CCF/PLA 复合材料的断裂横截面,从中可以看出,层厚越大,断裂横截面存在的孔隙越多,严重影响3D 打印制件的性能;较小层厚意味着喷嘴与沉积打印面距离较近,增加了沉积线与打印面的接触压力,随着层厚的减小,线与线之间结合更加紧密,增强相邻打印层之间的粘接程度,从而提高打印制件的力学性能。层厚决定了打印制件的表面精度和层间界面结合能力,虽然层厚的减小改善了打印制件的机械性能,但较小的层厚设置意味着更长的打印时间,因此还需衡量打印效率这一问题。

3.3 纤维取向

CFRPCs 打印制件因为纤维取向不同而具有各向异性。Hou 等[47]研究发现,打印制件在纵向的拉伸性能和弯曲性能由纤维起主要作用,而横向的拉伸、弯曲性能则由聚合物基体决定。

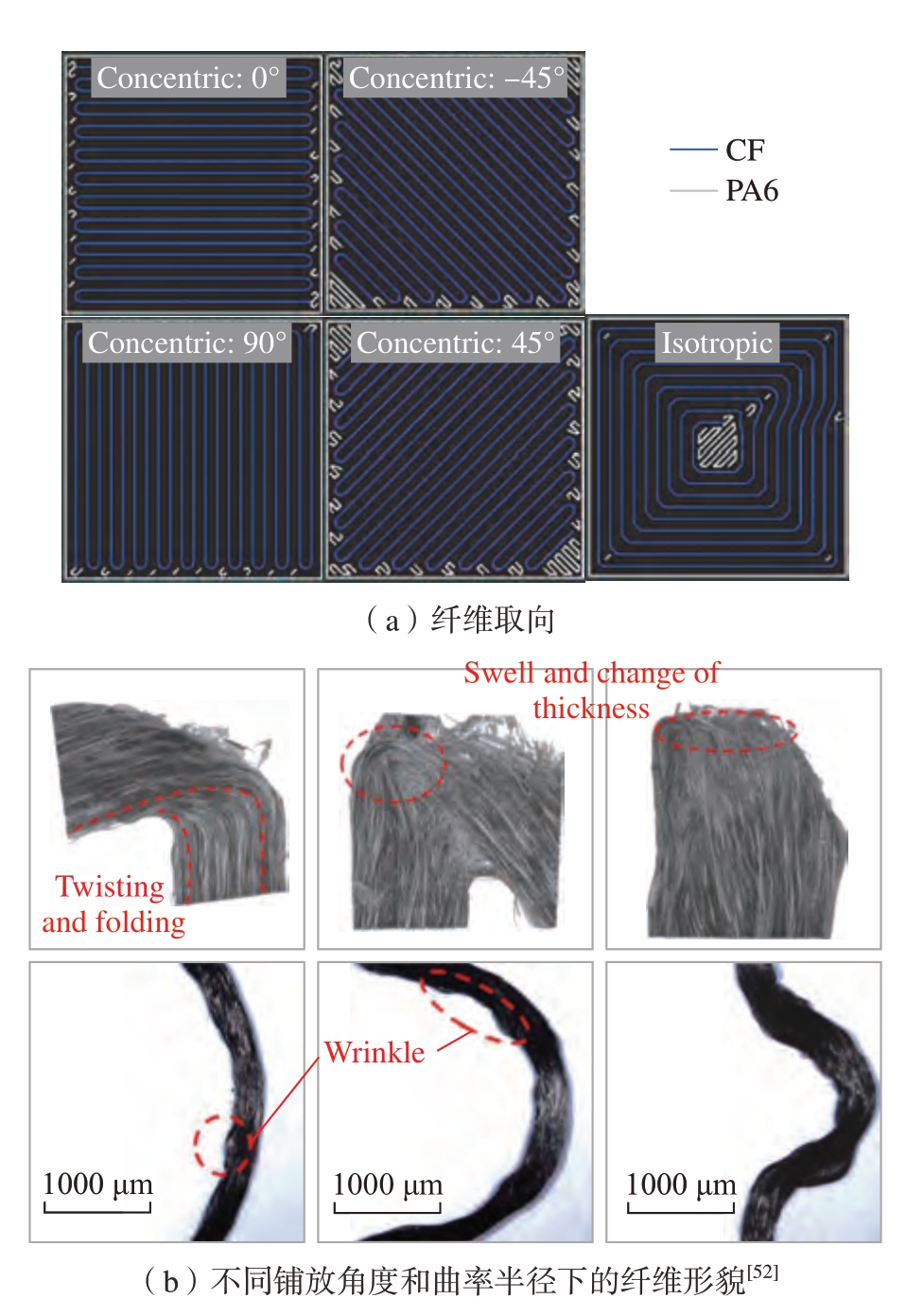

纤维取向分为各向同性法和同心法两种方法。如图5(a)所示,在各向同性法中,连续纤维被均匀铺放,每层的纤维角度可以改变,可供选择的角度有0°、±45°、90°。在同心法中,纤维随打印件轮廓呈环状向中心铺放,最大环数由打印件尺寸决定。

图5 连续纤维铺放示意图

Fig.5 Diagram of continuous fiber placement

Mei 等[48]以Nylon 为基体,以CF、GF、KF 为增强体,在100%的填充密度下进行打印,发现随着同心纤维环数和纤维层数的增加,打印制件的拉伸强度和模量也增加。Mohammadizadeh 等[49]采用同样的材料体系以各向同性法和同心法打印并进行拉伸测试,结果表明各向同性法的打印制件拉伸性能更高。Dickson 等[36] 的研究发现,虽然各向同性法打印的CF/Nylon 和GF/Nylon 样件在拉伸性能上均优于同心法,但在弯曲性能上,同心法打印的复材制件要优于各向同性法。Yu 等[50]研究了以Onxy(由Nylon 和短切碳纤维颗粒组成,直径为1.75 mm 的长丝)为基体,连续碳纤维为增强体,两种不同纤维取向对打印件弯曲性能的影响,试验结果表明,在碳纤维质量分数为43.5%的条件下,采用同心法的CCF/Onxy 打印制件要比各向同性法表现出更高的弯曲强度,当碳纤维质量分数为48.72%时,弯曲强度达到最高,为270.63 MPa。Araya-Calvo 等[51]采用同心法和各向同性法打印PA6/CF 材料,并进行压缩测试,结果表明同心法的打印制件压缩性能更好。

Zhang 等[52]研究了CCF 在不同铺放角度和曲率半径下错位和断裂的原因,如图5(b)所示,当CCF 沿直线路径打印时,由于喷嘴压力不均匀、纤维基体界面较弱,易造成高孔隙率和纤维错位问题;当纤维以较小的转角或曲率打印时,CCF 几乎可以沿打印路径以恒定宽度进行铺放,但随着角度和曲率的增加,路径误差、纤维扭曲程度、纤维折叠等打印缺陷的产生加剧。因此,为保证CCF 打印质量,铺放角度应小于120°,曲率半径应小于5 mm。

4 CFRPCs 3D 打印性能强化工艺

连续纤维复合材料的性能不仅受原材料本征性能和工艺参数的影响,还受界面特性的影响。

CFRPCs 3D 打印体系存在的界面包括层与层之间的界面、纤维与基体之间的界面、沉积线材之间的界面[29]。图6(a)[53]为CCF/Nylon 3D 打印制件的打印面和横截面,从中可以明显分辨出夹层结构中的连续纤维层和树脂层,以及两种材料间存在的不规则界面。图6(b)[54]为横截面的微观结构,可以看出纤维与基体之间存在明显的孔隙,说明基质分布不均匀,而且连续纤维内部也存在浸渍不良的情况。在图6(c)[55]中,碳纤维丝束在打印大曲率路径时外表面发生纤维断裂,且由于喷嘴与纤维之间存在直径差,纤维在铺放曲线路径时会出现环状孔隙。

图6 CCF/PA 打印制件的微观组织

Fig.6 Microstructure of CCF/PA printed parts

FDM 3D 打印工艺本质上是2D 打印,是将填充的二维轮廓面逐层堆积来构建3D 打印件,导致相邻层之间的黏结界面差,因此成为3D 打印成形制件的一个最显著弱点。此外,由于纤维与基体之间的相容性差,纤维在基体间的浸渍效果也决定着打印件的机械性能[56–57]。因此提高打印制件层间结合性能和纤维浸渍质量成为CFRPCs 3D 打印体系亟需解决的问题。

4.1 层间结合性能强化工艺

CFRPCs 3D 打印制件的层间结合界面主要是由沉积过程中聚合物分子的热扩散形成的,由于打印件在Z方向缺乏连续纤维,其各向异性更加明显[2]。Love 等[58]的研究发现,CCF/ABS 打印件的Z 向拉伸强度仅为纯ABS 打印件的42%。Caminero 等[59]用CCF/Nylon 进行打印,打印件层间剪切强度为31.94 MPa,远低于沿纤维方向的拉伸强度700 MPa。

聚合物基体与连续纤维增强体相比具有较高的导热率,会加速沉积材料的冷却,减少层间黏结时间[60]。Aliheidari 等[61]将打印温度从210 ℃提升至240 ℃,发现较高的打印温度和较低的打印速度会延长沉积材料降低到玻璃化温度的时间,有利于打印层之间相互黏结。张辉等[62]研究了工艺参数对层间黏结质量的影响,结果表明,较高的喷头移动速率和较小的层厚设置,可在保证FDM 工件良好层间黏结强度的前提下,提高其打印效率和表面质量。Tian 等[17]发现CCF/PLA 的打印温度在200~230 ℃时,PLA 基体浸渍纤维丝束的效果较好,打印制件的最大弯曲强度可以达到335 MPa。

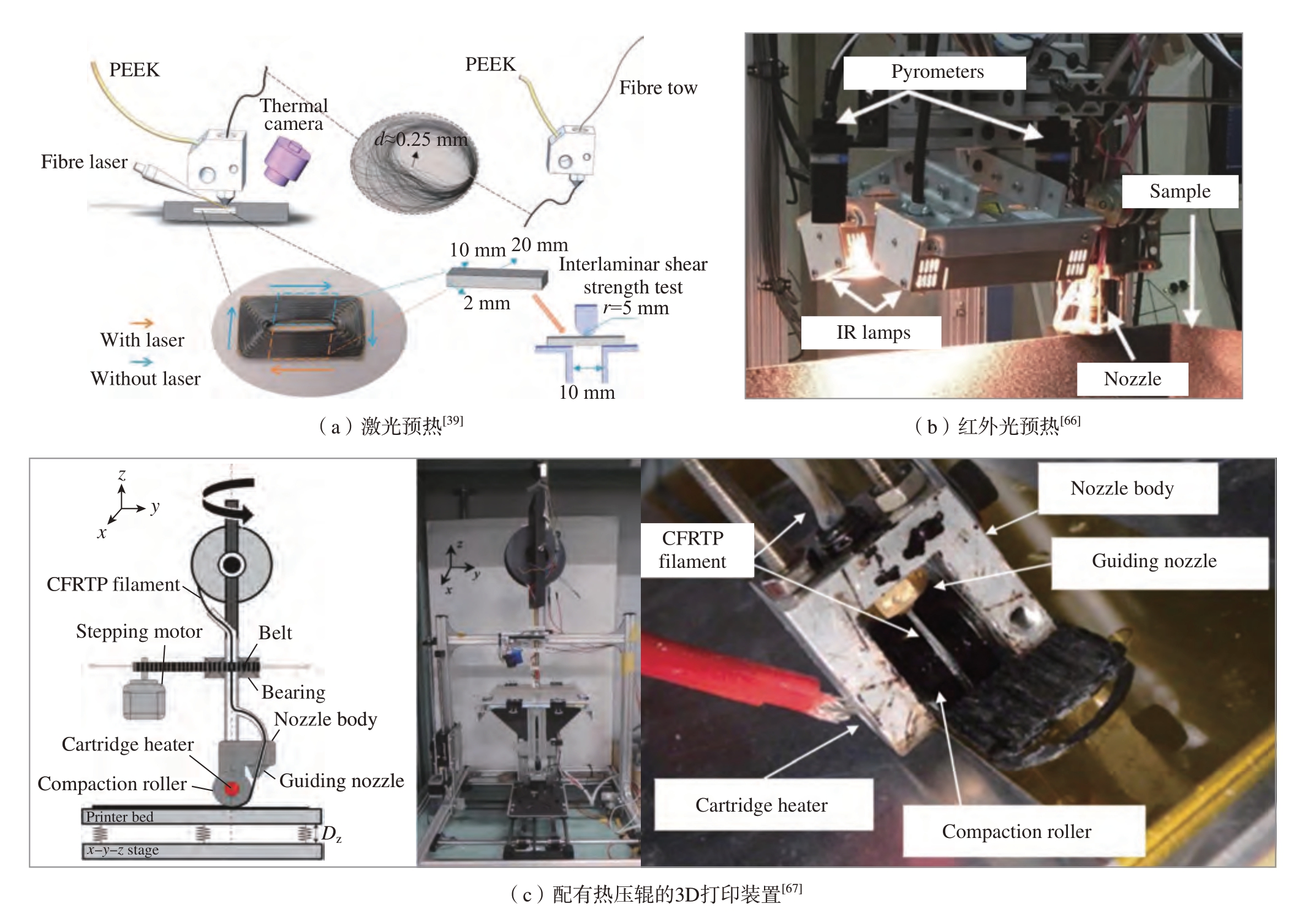

由于PEEK 等聚合物材料熔化温度高,结晶性能好,打印层之间温度梯度过大会导致结晶收缩,内部产生残余应力,导致层间结合性能更差。为有效提高打印件层间结合能力,许多学者基于物理升温方法对其进行研究。Ravi 等[63]提出一种激光局部预热方法打印PEEK 零件,有效提高了层间界面强度。如图7(a)所示,Luo 等[39]在打印CCF/PEEK 过程中引入激光预热,降低喷嘴与沉积层之间的温度差,打印件层间剪切强度达到35 MPa 以上,比未进行激光预热时提高了273%。Zhang 等[64]在打印过程中对加入碳纳米管的ABS 进行微波辐射,碳纳米管接受能量后释放出大量热量,快速熔化ABS 基体,增强层间附着力。Sweeney 等[65]对涂有碳纳米管的PLA 进行微波加热,界面断裂强度提高275%。Kishore等[66]通过红外光灯预热打印短碳纤维增强ABS 复合材料,如图7(b)所示,试验结果表明预热后的打印件层间断裂能显著增加。Ueda 等[67]提出一种3D 压实打印技术,在FFF 打印设备上配备热压辊,在打印过程中对熔融长丝实时施压,以减少丝与丝之间的空隙,提高附着力 (图7(c))。明越科等[68]提出了“纤维预浸及打印成型”与“预成型体热后固化”两步式3D 打印解决方案,3D 打印制备了连续碳纤维增强热固性环氧树脂复合材料样件,通过力学测试发现,打印件的层间剪切强度达到 (92±3) MPa。

图7 CFRPCs 3D 打印辅助工艺

Fig.7 Assisting processes of CFRPCs 3D printing

4.2 纤维浸渍性能强化工艺

纤维浸渍工艺主要是确保纤维与基体之间的良好接触以及有效的载荷传递,从而起到纤维增强的作用[57],因此浸渍质量对CFRPCs 3D 打印制件的机械性能至关重要。Fidan 等[69]指出,在制备复合材料时,必须考虑基体和增强体之间良好的附着性和相似的热膨胀系数,且两者之间不得发生化学反应。

Ming 等[70]在130 ℃条件下以EP–671 作为热固性基质来浸渍3K 连续碳纤维,如图8(a)所示,为保证更好的浸渍效果,采用纱线辊和铺展针拉伸纤维,使连续纤维在溶液中得到充分浸渍,最终打印制件的弯曲强度和弯曲模量分别达到952.89 MPa 和74.05 GPa。也有学者通过延长浸渍时间来改善基质渗透效果,如Liu等[19]将碳纤维浸入PAH845H 溶液浸泡12 h,以确保尼龙基质完全渗透到纤维束中。随后,将碳纤维在室温下通风,在此期间,将尼龙基质涂覆在每个单纤维表面上以形成施胶膜,同时在纤维之间还存在一些尼龙基质以形成预浸渍 (图8(b))。由于尼龙基质分布不均,纤维束中会存在一些空隙。在打印过程中,预浸渍长丝以10 mm/s 的速度通过0.4 mm 直径的喷嘴来重塑浸渍过程,在200 ℃的打印温度下,预浸渍长丝达到熔融态,并在喷嘴的压力下填充空隙以获得均匀光滑的表面。最终CFRPCs 3D 打印制件的弯曲强度提高了82%,弯曲模量提高了246%。

图8 纤维浸渍工艺

Fig.8 Fiber impregnation process

Li 等[25]为解决连续碳纤维与PLA 树脂之间结合界面较弱的问题,在打印之前对碳纤维丝束进行表面改性以提高界面强度。首先在PLA 颗粒中加入二氯甲烷溶液,并进行磁力搅拌和乳化;然后将乳化剂和消泡剂加入总溶剂中,并缓慢添加去离子水以处理水性PLA施胶剂,以此改变碳纤维丝束的表面条件 (图8(c));试验结果表明,改性后的碳纤维增强复合材料的拉伸强度和弯曲强度均高于未改性碳纤维增强样品的13.8%和164%,改性后的CCF/PLA 复合材料获得了较好的黏结界面。

Qiao 等[71]开发了一种超声辅助3D 打印设备来制备CCF/PLA 丝材,如图8(d)所示,热塑性树脂PLA在二氯甲烷中溶解得到树脂溶液,碳纤维丝束在绕线机的牵引下浸入树脂溶液,并在旋转阻尼器的作用下保持稳定张力以实现浸渍。在浸渍过程中,纤维丝束在超声换能器的空化作用下进一步渗透树脂基质,浸渍后的连续纤维丝束穿过刮孔挂掉表面多余树脂,在热风作用下挥发二氯甲烷溶剂,最终形成预浸渍纤维丝束;试验结果表明,超声预浸渍下的CFRPCs 3D 打印制件的拉伸强度和弯曲强度分别提高了34%和29%。

Matsuzaki 等[23]在将黄麻纤维引入打印喷嘴之前对其进行加热,以此改善PLA 对纤维丝束的渗透能力,随着热量的扩散,PLA 黏度降低,此时连续纤维通过PLA 树脂基体的流动自动进给到打印喷嘴,打印喷嘴将PLA 加热至熔融温度与纤维长丝共同挤出并进行打印(图8(e));该方法有效提升了CFRPCs 3D 打印件的拉伸强度。

Hu 等[45]使用单螺旋挤出机和同轴挤出模具制备CCF 预浸长丝,CCF 长丝在进入同轴挤出模具之前会进入加热管加热,以保持温暖干燥,确保更好地被PLA熔融树脂浸渍;浸渍后,CCF 预浸长丝进行冷水固化,然后通过鼓风机进行干燥处理 (图8(f));在打印过程中通过减小层厚和打印速度来提高打印温度,最终打印样件的弯曲强度和弯曲模量分别达到610.092 MPa 和40.13 GPa。

5 总结与展望

连续纤维复合材料3D 打印是一个快速发展的研究领域,拥有广泛的应用前景和技术挑战。通过对不同3D 打印材料属性、工艺参数和性能强化工艺的控制,已经能够制造出具有高强度、高刚度和轻量化的复杂结构件。然而,这一技术仍然面临着一些挑战,具体总结为以下4个方面。

(1) CFRPCs 3D 打印在机械性能上相比传统制造的复材制件仍有巨大差距,主要原因是FDM 3D 打印工艺在材料逐层沉积过程中会产生大量孔隙缺陷。即使连续纤维增强的性能补偿了部分缺陷,但高孔隙率仍然是造成打印制件被破坏的主要原因。除此之外,由于喷嘴几何形状的影响,使熔融长丝在铺放过程中产生不规则的微小空隙,因此应重新考虑喷嘴的设计以减小孔隙形成。

(2)纤维体积分数也是影响CFRPCs 3D 打印制件的机械性能的原因之一。在3D 打印制造体系中,少有纤维体积分数超过50%的复材制件,特别是对于薄壁零件,因此如何灵活调整纤维体积分数也是需要考虑的问题。

(3)由于打印模型结构的复杂性,在打印过程中需加入支撑结构,以确保打印制件的完整度。支撑结构是在打印模型之外构建的打印部分,在打印完成后需要进行去除,该过程复杂而精细,容易造成打印制件的破损,产生工艺损耗。为了避免支撑结构的限制,已有研究人员尝试开发五轴3D 打印系统来实现无支撑结构打印,虽然该技术尚未成熟,但为CFRPCs 3D 打印工艺未来的改进方向提供了新思路。

(4)目前对于CFRPCs 3D 打印制件机械性能的评估尚未有一套成熟的测试标准,现有研究仍然采用传统复材制造工艺标准对拉伸、弯曲、压缩、剪切性能进行分析,然而这些测试方法并未考虑3D 打印工艺中特有的因素,如层间结合性能、纤维定向性等。因此需要建立起相应的测试标准和评估体系,包括标准化的测试方法、性能指标和数据分析方法等,以提高连续纤维复合材料3D 打印技术的可靠性和应用范围。

[1] VAN DE WERKEN N, TEKINALP H, KHANBOLOUKI P, et al. Additively manufactured carbon fiber-reinforced composites: State of the art and perspective[J]. Additive Manufacturing, 2020, 31: 100962.

[2] TIAN X Y, TODOROKI A, LIU T F, et al. 3D printing of continuous fiber reinforced polymer composites: Development, application,and prospective[J]. Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers, 2022, 1(1): 100016.

[3] ZHONG B F, LI J L, CAI X J, et al. Structural design optimization of CFRP/Al hybrid co-cured high-speed flywheel with the particle swarm optimization algorithm[J]. Polymer Composites, 2023,44(4): 2161–2172.

[4] 李涤尘, 鲁中良, 田小永, 等. 增材制造——面向航空航天制造的变革性技术[J]. 航空学报, 2022, 43(4): 525387.LI Dichen, LU Zhongliang, TIAN Xiaoyong, et al. Additive manufacturing—Revolutionary technology for leading aerospace manufacturing[J]. Acta Aeronautica et Astronautica Sinica, 2022, 43(4):525387.

[5] 冯东, 王博, 刘琦, 等. 高分子基功能复合材料的熔融沉积成型研究进展[J]. 复合材料学报, 2021, 38(5): 1371–1386.FENG Dong, WANG Bo, LIU Qi, et al. Research progress in manufacturing multifunctional polymer composite materials based on fused deposition modeling technology[J]. Acta Materiae Compositae Sinica, 2021,38(5): 1371–1386.

[6] 宋星, 金肖克, 祝成炎, 等. 玻璃纤维/光敏树脂复合材料的3D打印及其力学性能[J]. 纺织学报, 2021, 42(1): 73–77.SONG Xing, JIN Xiaoke, ZHU Chengyan, et al. 3D printing and mechanical properties of glass fiber/photosensitive resin composites[J].Journal of Textile Research, 2021, 42(1): 73–77.

[7] INVERNIZZI M, NATALE G, LEVI M, et al. UV-assisted 3D printing of glass and carbon fiber-reinforced dual-cure polymer composites[J]. Materials, 2016, 9(7): 583.

[8] 李小丽, 马剑雄, 李萍, 等. 3D 打印技术及应用趋势[J]. 自动化仪表, 2014, 35(1): 1–5.LI Xiaoli, MA Jianxiong, LI Ping, et al. 3D printing technology and its application trend[J]. Process Automation Instrumentation, 2014, 35(1):1–5.

[9] ATHREYA S R, KALAITZIDOU K, DAS S. Mechanical and microstructural properties of nylon-12/carbon black composites: Selective laser sintering versus melt compounding and injection molding[J].Composites Science and Technology, 2011, 71(4): 506–510.

[10] 刘继红, 许文婷, 敬石开. 面向增材制造的正向产品建模技术[J]. 中国科学: 信息科学, 2015, 45(2): 181–196.LIU Jihong, XU Wenting, JING Shikai. Product modeling for additive manufacturing[J]. Scientia Sinica Informationis, 2015, 45(2):181–196.

[11] CHEN J Y, LIU X J, TIAN Y J, et al. 3D-printed anisotropic polymer materials for functional applications[J]. Advanced Materials, 2022,34(5): 2102877.

[12] KLOSTERMAN D, CHARTOFF R, GRAVES G, et al.Interfacial characteristics of composites fabricated by laminated object manufacturing[J]. Composites Part A: Applied Science and Manufacturing,1998, 29(9–10): 1165–1174.

[13] PARANDOUSH P, TUCKER L, ZHOU C, et al. Laser assisted additive manufacturing of continuous fiber reinforced thermoplastic composites[J]. Materials & Design, 2017, 131: 186–195.

[14] 龙昱, 李岩, 付昆昆. 3D打印纤维增强复合材料工艺和力学性能研究进展[J]. 复合材料学报, 2022, 39(9): 4196–4212.LONG Yu, LI Yan, FU Kunkun. Recent advances in 3D printed fiberreinforced composites: Processing technique and mechanical performance[J].Acta Materiae Compositae Sinica, 2022, 39(9): 4196–4212.

[15] 刘洋子健, 夏春蕾, 张均, 等. 熔融沉积成型3D打印技术应用进展及展望[J]. 工程塑料应用, 2017, 45(3): 130–133.LIU Yangzijian, XIA Chunlei, ZHANG Jun, et al. Application progress and prospect of fused deposition molding 3D–printing[J]. Engineering Plastics Application, 2017, 45(3): 130–133.

[16] NAKAGAWA Y, MORI K I, MAENO T. 3D printing of carbon fibre-reinforced plastic parts[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(5): 2811–2817.

[17] TIAN X Y, LIU T F, YANG C C, et al. Interface and performance of 3D printed continuous carbon fiber reinforced PLA composites[J].Composites Part A: Applied Science and Manufacturing, 2016, 88: 198–205.

[18] FIJUL KABIR S M, MATHUR K, SEYAM A F M. A critical review on 3D printed continuous fiber-reinforced composites: History,mechanism, materials and properties[J]. Composite Structures, 2020, 232:111476.

[19] LIU T F, TIAN X Y, ZHANG M Y, et al. Interfacial performance and fracture patterns of 3D printed continuous carbon fiber with sizing reinforced PA6 composites[J]. Composites Part A: Applied Science and Manufacturing, 2018, 114: 368–376.

[20] LI W J, SANG L, JIAN X G, et al. Influence of sanding and plasma treatment on shear bond strength of 3D-printed PEI, PEEK and PEEK/CF[J]. International Journal of Adhesion and Adhesives, 2020, 100:102614.

[21] SUGIYAMA K, MATSUZAKI R, UEDA M, et al. 3D printing of composite sandwich structures using continuous carbon fiber and fiber tension[J]. Composites Part A: Applied Science and Manufacturing, 2018,113: 114–121.

[22] DICKSON A N, DOWLING D P. Enhancing the bearing strength of woven carbon fibre thermoplastic composites through additive manufacturing[J]. Composite Structures, 2019, 212: 381–388.

[23] MATSUZAKI R, UEDA M, NAMIKI M, et al. Threedimensional printing of continuous-fiber composites by in-nozzle impregnation[J]. Scientific Reports, 2016, 6: 23058.

[24] LI H B, WANG T Y, JOSHI S, et al. The quantitative analysis of tensile strength of additively manufactured continuous carbon fiber reinforced polylactic acid (PLA)[J]. Rapid Prototyping Journal, 2019, 25(10):1624–1636.

[25] LI N Y, LI Y G, LIU S T. Rapid prototyping of continuous carbon fiber reinforced polylactic acid composites by 3D printing[J]. Journal of Materials Processing Technology, 2016, 238: 218–225.

[26] GOH G D, DIKSHIT V, NAGALINGAM A P, et al.Characterization of mechanical properties and fracture mode of additively manufactured carbon fiber and glass fiber reinforced thermoplastics[J].Materials & Design, 2018, 137: 79–89.

[27] HOU Z H, TIAN X Y, ZHANG J K, et al. 3D printed continuous fibre reinforced composite corrugated structure[J]. Composite Structures,2018, 184: 1005–1010.

[28] ZHANG H G, HUANG T L, JIANG Q X, et al. Recent progress of 3D printed continuous fiber reinforced polymer composites based on fused deposition modeling: A review[J]. Journal of Materials Science, 2021, 56(23):12999–13022.

[29] 邢悦, 何鹏飞, 李竞龙, 等. 连续纤维增强聚合物复合材料增材制造工艺研究进展[J]. 复合材料学报, 2023, 40(7): 3703–3721.XING Yue, HE Pengfei, LI Jinglong, et al. Additive manufacturing for continuous fiber-reinforced polymer composites: A review on processing technique[J]. Acta Materiae Compositae Sinica, 2023, 40(7): 3703–3721.

[30] AHN S H, MONTERO M, ODELL D, et al. Anisotropic material properties of fused deposition modeling ABS[J]. Rapid Prototyping Journal,2002, 8(4): 248–257.

[31] DAWOUD M, TAHA I, EBEID S J. Mechanical behaviour of ABS: An experimental study using FDM and injection moulding techniques[J]. Journal of Manufacturing Processes, 2016, 21: 39–45.

[32] MOSLEH N, REZADOUST A M, DARIUSHI S. Determining process-window for manufacturing of continuous carbon fiber-reinforced composite using 3D-printing[J]. Materials and Manufacturing Processes,2021, 36(4): 409–418.

[33] PRUSINOWSKI A, KACZYŃSKI R. Investigation of tribological and strength properties of ABS/CF fibrous composites formed in fused deposition modeling[J]. Journal of Friction and Wear, 2020, 41(4):318–325.

[34] 黄飞鸿, 李凤红, 笪伟, 等. 3D 打印聚乳酸复合材料的改性研究进展[J]. 工程塑料应用, 2022, 50(11): 151–156.HUANG Feihong, LI Fenghong, DA Wei, et al. Research progress on modification of 3D printed polylactic acid composites[J]. Engineering Plastics Application, 2022, 50(11): 151–156.

[35] OMURO R, UEDA M, MATSUZAKI R, et al. Mechanical testing[J]. Sampe Journal, 2018, 54(5): 12–20.

[36] DICKSON A N, BARRY J N, MCDONNELL K A, et al.Fabrication of continuous carbon, glass and Kevlar fibre reinforced polymer composites using additive manufacturing[J]. Additive Manufacturing, 2017,16: 146–152.

[37] 邱孝涛, 高阳, 王秀丽, 等. 碳纤维的长度与取向对聚醚醚酮基复合材料摩擦磨损性能的影响[J]. 摩擦学学报, 2020, 40(2): 240–251.QIU Xiaotao, GAO Yang, WANG Xiuli, et al. Effects of carbon fiber length and orientation on the tribological properties of polyetheretherketone based composites[J]. Tribology, 2020, 40(2): 240–251.

[38] 付国太, 刘洪军, 张柏, 等. PEEK 的特性及应用[J]. 工程塑料应用, 2006, 34(10): 69–71.FU Guotai, LIU Hongjun, ZHANG Bai, et al. Characteristics and applications of peek[J]. Engineering Plastics Application, 2006, 34(10):69–71.

[39] LUO M, TIAN X Y, SHANG J F, et al. Impregnation and interlayer bonding behaviours of 3D-printed continuous carbon-fiberreinforced poly-ether-ether-ketone composites[J]. Composites Part A:Applied Science and Manufacturing, 2019, 121: 130–138.

[40] VALENTAN B, KADIVNIK Ž, BRAJLIH T, et al. Processing poly (ether etherketone) an a 3D printer for thermoplastic modelling[J].Materiali in Tehnologije, 2013, 47: 715–721.

[41] WU W Z, GENG P, LI G W, et al. Influence of layer thickness and raster angle on the mechanical properties of 3D-printed PEEK and a comparative mechanical study between PEEK and ABS[J]. Materials,2015, 8(9): 5834–5846.

[42] CICALA G, LATTERI A, DEL CURTO B, et al. Engineering thermoplastics for additive manufacturing: A critical perspective with experimental evidence to support functional applications[J]. Journal of Applied Biomaterials & Functional Materials, 2017, 15(1): 10–18.

[43] ABDULLAH F, OKUYAMA K I, MORIMITSU A, et al.Effects of thermal cycle and ultraviolet radiation on 3D printed carbon fiber/polyether ether ketone ablator[J]. Aerospace, 2020, 7(7): 95.

[44] CHEN K, YU L G, CUI Y H, et al. Optimization of printing parameters of 3D-printed continuous glass fiber reinforced polylactic acid composites[J]. Thin-Walled Structures, 2021, 164: 107717.

[45] HU Q X, DUAN Y C, ZHANG H G, et al. Manufacturing and 3D printing of continuous carbon fiber prepreg filament[J]. Journal of Materials Science, 2018, 53(3): 1887–1898.

[46] TIAN X Y, LIU T F, WANG Q R, et al. Recycling and remanufacturing of 3D printed continuous carbon fiber reinforced PLA composites[J]. Journal of Cleaner Production, 2017, 142: 1609–1618.

[47] HOU Z H, TIAN X Y, ZHENG Z Q, et al. A constitutive model for 3D printed continuous fiber reinforced composite structures with variable fiber content[J]. Composites Part B: Engineering, 2020, 189: 107893.

[48] MEI H, ALI Z, ALI I, et al. Tailoring strength and modulus by 3D printing different continuous fibers and filled structures into composites[J].Advanced Composites and Hybrid Materials, 2019, 2(2): 312–319.

[49] MOHAMMADIZADEH M, IMERI A, FIDAN I, et al.3D printed fiber reinforced polymer composites–Structural analysis[J].Composites Part B: Engineering, 2019, 175: 107112.

[50] YU T Y, ZHANG Z Y, SONG S T, et al. Tensile and flexural behaviors of additively manufactured continuous carbon fiber-reinforced polymer composites[J]. Composite Structures, 2019, 225: 111147.

[51] ARAYA-CALVO M, LÓPEZ-GÓMEZ I, CHAMBERLAINSIMON N, et al. Evaluation of compressive and flexural properties of continuous fiber fabrication additive manufacturing technology[J].Additive Manufacturing, 2018, 22: 157–164.

[52] ZHANG H Q, CHEN J Y, YANG D M. Fibre misalignment and breakage in 3D printing of continuous carbon fibre reinforced thermoplastic composites[J]. Additive Manufacturing, 2021, 38: 101775.

[53] TEREKHINA S, EGOROV S, TARASOVA T, et al. In-nozzle impregnation of continuous textile flax fiber/polyamide 6 composite during FFF process[J]. Composites Part A: Applied Science and Manufacturing, 2022, 153: 106725.

[54] UŞUN A, GÜMRÜK R. The mechanical performance of the 3D printed composites produced with continuous carbon fiber reinforced filaments obtained via melt impregnation[J]. Additive Manufacturing,2021, 46: 102112.

[55] NARANJO-LOZADA J, AHUETT-GARZA H, ORTACASTAÑÓN P, et al. Tensile properties and failure behavior of chopped and continuous carbon fiber composites produced by additive manufacturing[J].Additive Manufacturing, 2019, 26: 227–241.

[56] VAN DE WERKEN N, HURLEY J, KHANBOLOUKI P, et al. Design considerations and modeling of fiber reinforced 3D printed parts[J]. Composites Part B: Engineering, 2019, 160: 684–692.

[57] CHABAUD G, CASTRO M, DENOUAL C, et al.Hygromechanical properties of 3D printed continuous carbon and glass fibre reinforced polyamide composite for outdoor structural applications[J].Additive Manufacturing, 2019, 26: 94–105.

[58] LOVE L J, KUNC V, RIOS O, et al. The importance of carbon fiber to polymer additive manufacturing[J]. Journal of Materials Research, 2014, 29(17): 1893–1898.

[59] CAMINERO M A, CHACÓN J M, GARCÍA-MORENO I,et al. Interlaminar bonding performance of 3D printed continuous fibre reinforced thermoplastic composites using fused deposition modelling[J].Polymer Testing, 2018, 68: 415–423.

[60] RADCLIFFE D J, ROSENBERG H M. The thermal conductivity of glass-fibre and carbon-fibre/epoxy composites from 2 to 80 K[J]. Cryogenics, 1982, 22(5): 245–249.

[61] ALIHEIDARI N, TRIPURANENI R, AMELI A, et al.Fracture resistance measurement of fused deposition modeling 3D printed polymers[J]. Polymer Testing, 2017, 60: 94–101.

[62] 张辉, 张志永, 潘爱琼. 基于FDM的3D打印PLA层间黏结机制及质量分析[J]. 成组技术与生产现代化, 2017, 34(3): 43–46.ZHANG Hui, ZHANG Zhiyong, PAN Aiqiong. Adhesion mechanism and quality analysis among PLA of 3D printing based on FDM[J]. Group Technology & Production Modernization, 2017, 34(3): 43–46.

[63] RAVI A K, DESHPANDE A, HSU K H. An in-process laser localized pre-deposition heating approach to inter-layer bond strengthening in extrusion based polymer additive manufacturing[J].Journal of Manufacturing Processes, 2016, 24: 179–185.

[64] ZHANG M, SONG X X, GROVE W, et al. Carbon nanotube reinforced fused deposition modeling using microwave irradiation[C]//ASME 2016 11th International Manufacturing Science and Engineering Conference. Blacksburg, 2016.

[65] SWEENEY C B, LACKEY B A, POSPISIL M J, et al.Welding of 3D-printed carbon nanotube-polymer composites by locally induced microwave heating[J]. Science Advances, 2017, 3(6): e1700262.

[66] KISHORE V, AJINJERU C, NYCZ A, et al. Infrared preheating to improve interlayer strength of big area additive manufacturing (BAAM)components[J]. Additive Manufacturing, 2017, 14: 7–12.

[67] UEDA M, KISHIMOTO S, YAMAWAKI M, et al. 3D compaction printing of a continuous carbon fiber reinforced thermoplastic[J].Composites Part A: Applied Science and Manufacturing, 2020, 137: 105985.

[68] 明越科, 王奔, 周晋, 等. 基于3D打印的连续纤维增强热固性复合材料性能及其应用探索[J]. 航空制造技术, 2021, 64(15): 58–65.MING Yueke, WANG Ben, ZHOU Jin, et al. Performance and applications of 3D printed continuous fiber-reinforced thermosetting composites[J]. Aeronautical Manufacturing Technology, 2021, 64(15): 58–65.

[69] FIDAN I, IMERI A, GUPTA A, et al. The trends and challenges of fiber reinforced additive manufacturing[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(5): 1801–1818.

[70] MING Y K, ZHANG S Q, HAN W, et al. Investigation on process parameters of 3D printed continuous carbon fiber-reinforced thermosetting epoxy composites[J]. Additive Manufacturing, 2020, 33: 101184.

[71] QIAO J, LI Y R, LI L Q. Ultrasound-assisted 3D printing of continuous fiber-reinforced thermoplastic (FRTP) composites[J]. Additive Manufacturing, 2019, 30: 100926.