复合材料具有轻质、高比强度、耐高温、耐腐蚀、耐疲劳、可设计性强等众多优越性能,近年来已被广泛应用于航空航天制造领域。复合材料在整机结构中的使用比例也成为衡量一款客机先进程度的标准之一[1],波音787 的复合材料用量为50%,空客A350 的复合材料用量为52%,据报道,我国宽体客机CR929 的复合材料用量也将超过50%[2]。热压罐成型工艺是热固性复合材料发展最成熟、应用最广泛的一种成型方式,其所制造的构件具有纤维体积含量高、力学性能可靠等优点,因此航空领域复材制品80%以上通过热压罐成型工艺制成[3]。通过热压罐成型工艺制造的C 型梁是飞机结构中重要的连接和承重构件,但由于所含R 角部分形状的复杂性,使C 型梁易产生褶皱、孔隙和分层等缺陷[4–6],其中褶皱是出现频率较高且危害较大的一类缺陷。褶皱缺陷的产生会降低复合材料构件的外形精度和力学性能,从而严重影响飞机零件的装配和强度[7]。近年来,梁类构件R 角部分的褶皱缺陷问题已成为困扰飞机复合材料制造业的痛点之一,其缺陷控制和质量评价已成为研究关注的重点问题[8–10]。

近年来,国内外研究者针对R 角部分褶皱的力学性能及产生原因的研究和分析较多。如戎笑远[11]研究了热压罐工艺中褶皱缺陷对复合材料综合性能的影响,从而为后续确定缺陷的评估标准提供依据。于晓东[12]通过在L 型构件的R 角部分人为引入褶皱缺陷,研究了缺陷位置及大小对构件承载能力的影响,并进行了有限元模拟。李林秀[13]通过对连续碳纤维/聚苯硫醚预浸料热变形成型中的滑移行为进行研究,提出了R 角部分褶皱预测模型,并对其进行了验证。Lightfoot 等[14]对复合材料铺覆过程进行分析,发现复合材料与模具热膨胀系数差异所产生的剪切应力,以及弯曲区域固化成型过程中出现的铺层滑移导致R 角区域极易产生褶皱缺陷。Rashidi 等[15]分析了R 角部分褶皱产生的原因,将预浸料的面内剪切、压实和面外剪切性能作为研究对象,开发了新的测试方法对各项性能进行测试,并运用有限元分析法对C 型和L 型构件R 角部分褶皱部分进行模拟。但目前对于褶皱缺陷本身的形成机理和评价方法研究较少,缺乏对R 角部分褶皱的量化评价体系。

本文通过热压罐成型工艺开展了国内外两种不同牌号预浸料在不同铺层数下的C 型梁试验件的制造并利用金相法进行显微观察。针对C 型梁R 角部分褶皱问题,对成型过程中预浸料的变形行为进行分析,探究了褶皱缺陷形成的机理,并通过预浸料黏度–温度测试对机理进行初步验证。根据机理分析提出了厚度分布、边缘滑移角和R 角部分褶皱量化分析3 个方面的褶皱缺陷表征指标,并评定了不同牌号和层数预浸料对产生褶皱大小的影响,为实际生产中含R 角复合材料构件的缺陷表征和质量评价提供了参考。

1 试验材料和方法

1.1 试验材料

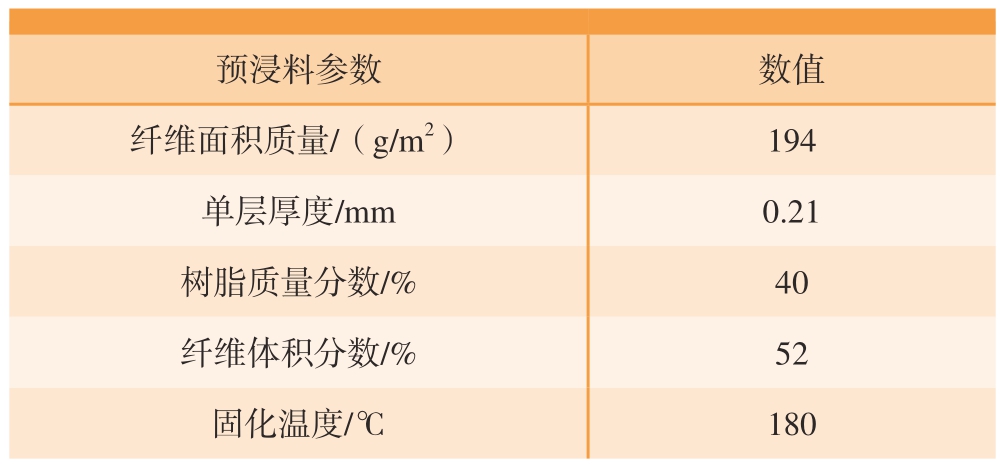

使用国产某型号预浸料与国外生产的Cycom 970/T300 3K 碳纤维平纹织物增强环氧树脂基预浸料作为试验材料,二者具有相同的物理和化学性能,具体参数如表1所示。

表1 预浸料规格

Table 1 Specifications of prepreg

预浸料参数数值纤维面积质量/(g/m2)194单层厚度/mm0.21树脂质量分数/%40纤维体积分数/%52固化温度/℃180

1.2 试验方法

1.2.1 热压罐成型试验

按以下3 个步骤利用热压罐成型工艺进行C 型梁样件的制作。

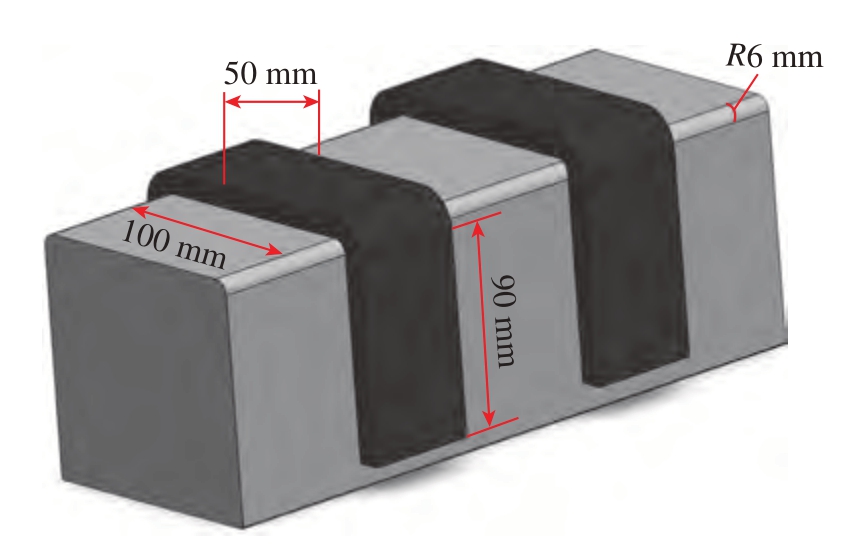

(1)铺层。在自主设计的铝合金材质C 型梁模具(阳模,腹板长度为100 mm,R 角半径为6 mm)上分别进行国产预浸料和Cycom 970/T300 3K 预浸料的铺贴,如图1 所示。C 型梁样件宽度50 mm、缘条长度90 mm,铺贴角度为0°/90°,层数为18 层和24 层,每种层数分别制作3 个样件以确保可重复性。

图1 模具尺寸及预浸料铺贴示意图

Fig.1 Diagram of mold size and prepreg placement

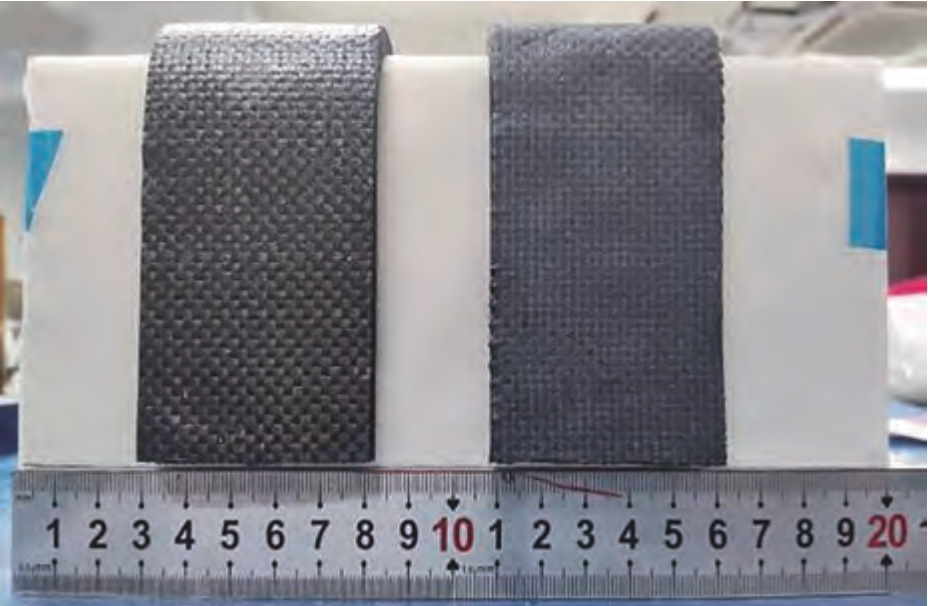

(2)预抽真空。在铺贴过程中,每铺8 层预浸料后封装放入真空袋中进行抽真空。利用大气压强进行预压实,以消除手工铺放过程中所产生的褶皱缺陷,避免因主观人为因素对最终试验结果产生的影响。全部铺贴完成后,记录样件厚度,并用洁净的小刀将材料边缘切割整齐,如图2 所示。

图2 预压实后C 型梁边缘照片

Fig.2 Photo of C-beam edge after precompacted

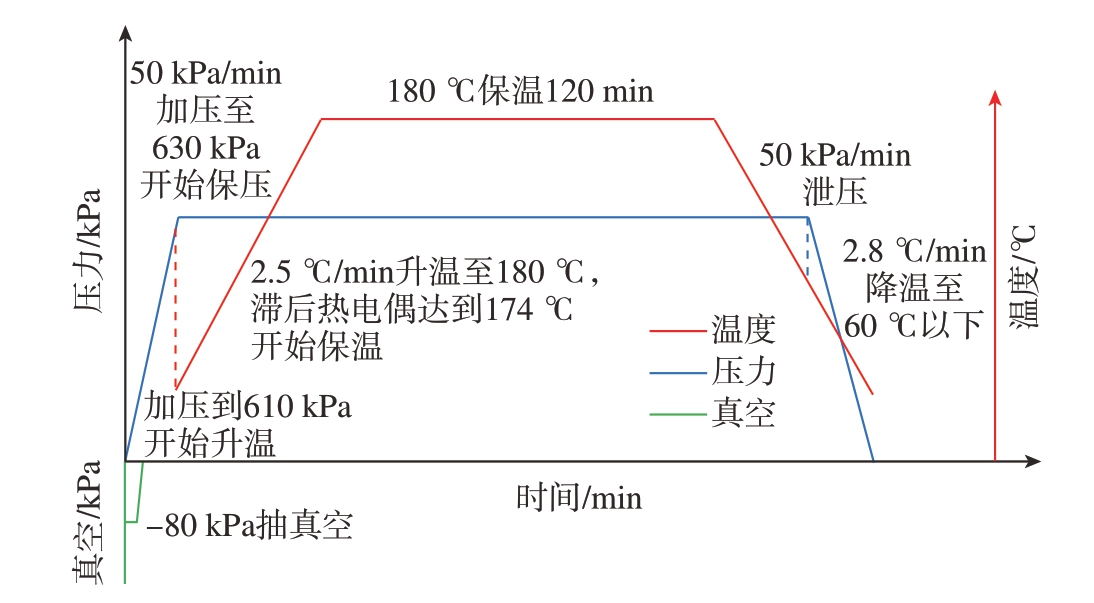

(3)热压罐固化。对铺贴好的预浸料按照模具→脱模剂→脱模布→预浸料→脱模布→无孔隔离膜→透气毡→真空袋的顺序进行封装,封装后抽真空并放入热压罐进行固化[16]。固化工艺参数为:升温速率2.5℃/min、180 ℃保温120 min、降温速率2.8 ℃/min、加压630 kPa 同时抽真空,具体固化工艺曲线如图3 所示。

图3 热压罐固化工艺曲线

Fig.3 Curing process curves of autoclave

1.2.2 金相制样及显微观察

将制作完成的C 型梁样件R 角部件和相对应的边缘进行切割,固定在金相镶嵌树脂中抛光制成试样,使用OLYMPUS BX41M – LED 金相显微镜对R 角和边缘部分的横截面进行观察并记录。

1.2.3 预浸料黏度–温度变化测试

使用TA HR–2 型旋转流变仪测试了两种预浸料在25~180 ℃的黏度变化,并获得黏度–温度变化曲线。测试采用动态振动模式,应变率0.01%、恒定频率1 Hz、施加法向力5 N,升温速率3 ℃/min。进行3 次试验并取平均值,以保证测试结果的可靠性。

2 试验结果与讨论

2.1 试验结果

2.1.1 金相显微观察结果

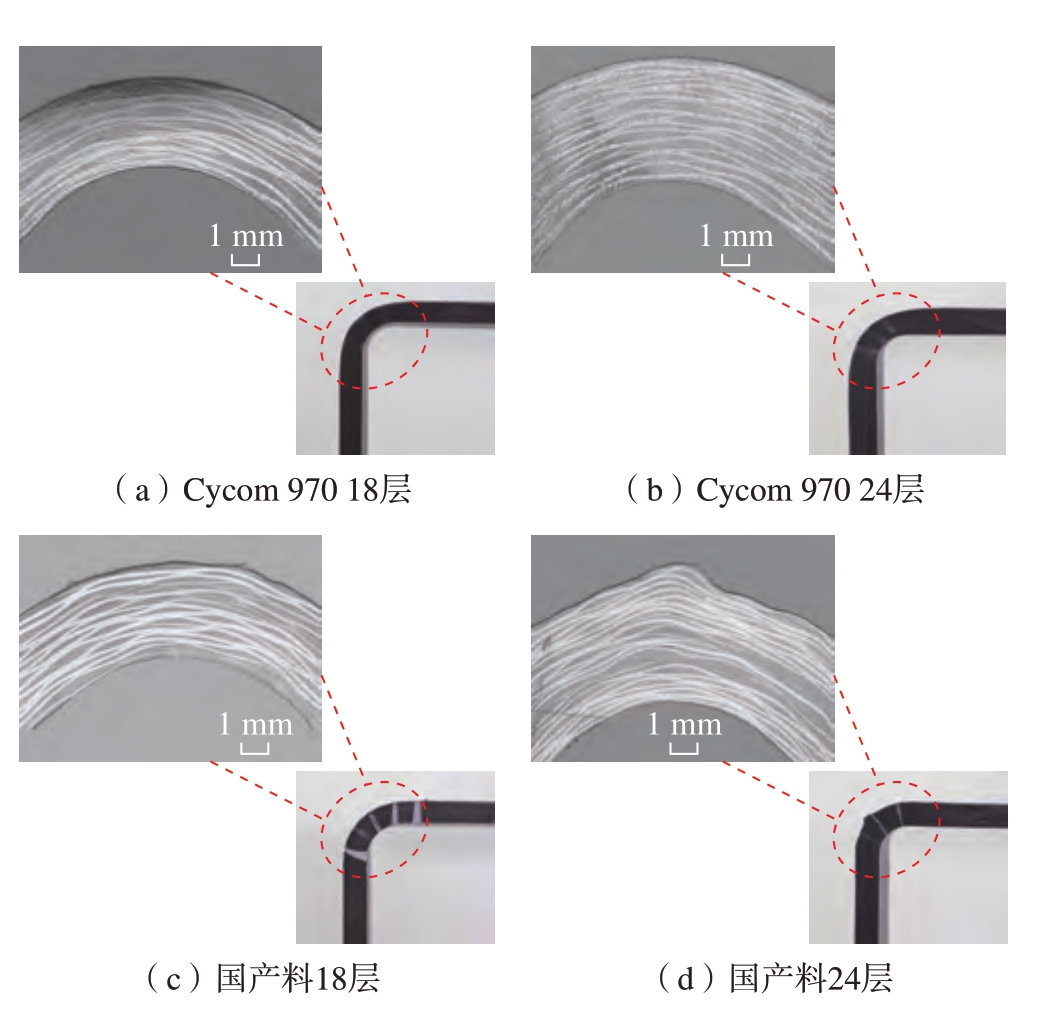

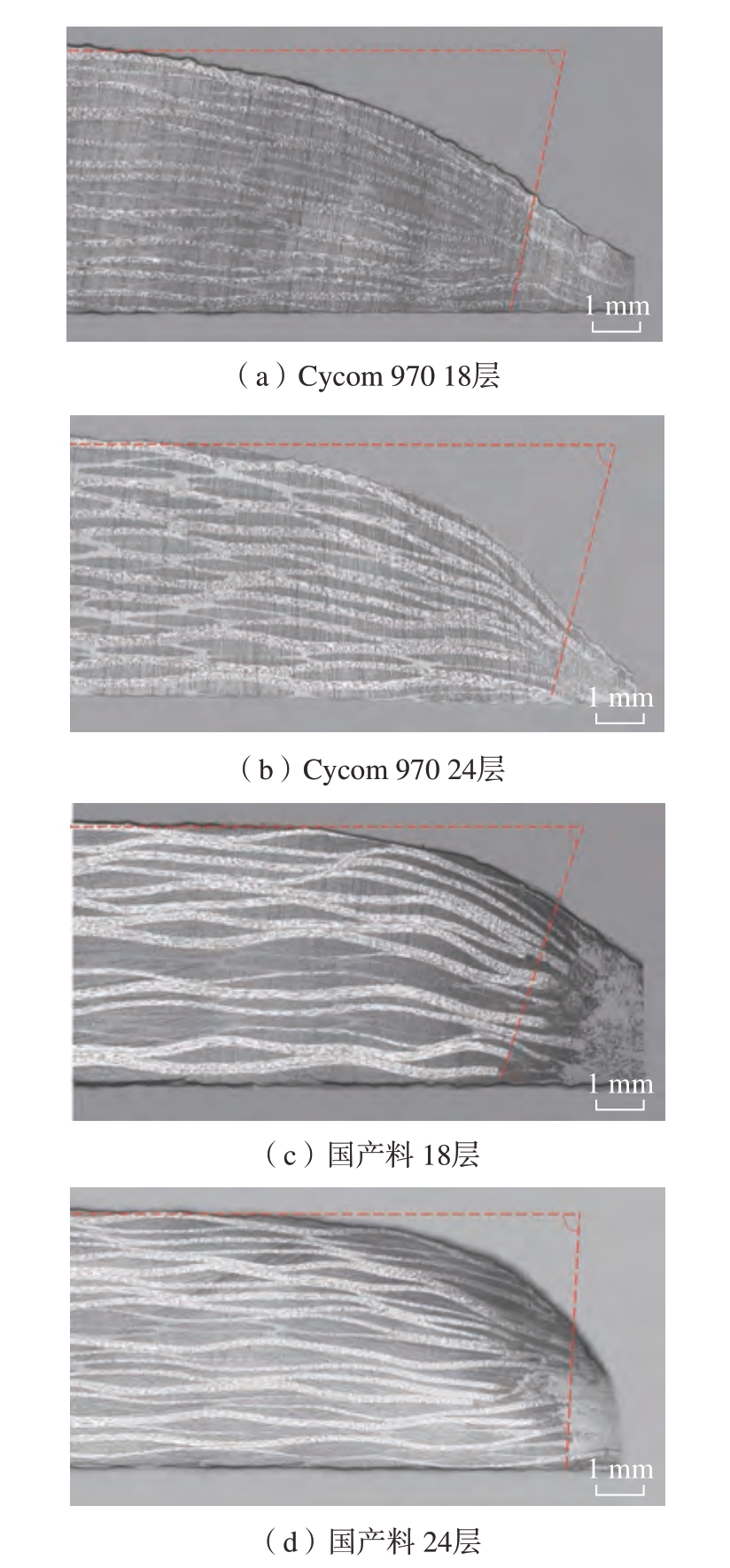

样件R 角部分外观和金相显微照片如图4 所示。从外观目测可初步得出国产料24 层的褶皱缺陷较为明显,但具体缺陷情况还需进行进一步量化分析。

图4 C 型梁R 角部分外观及金相照片

Fig.4 Appearance and metallographic photos of R-angle part of C-beams

2.1.2 预浸料黏度–温度变化曲线

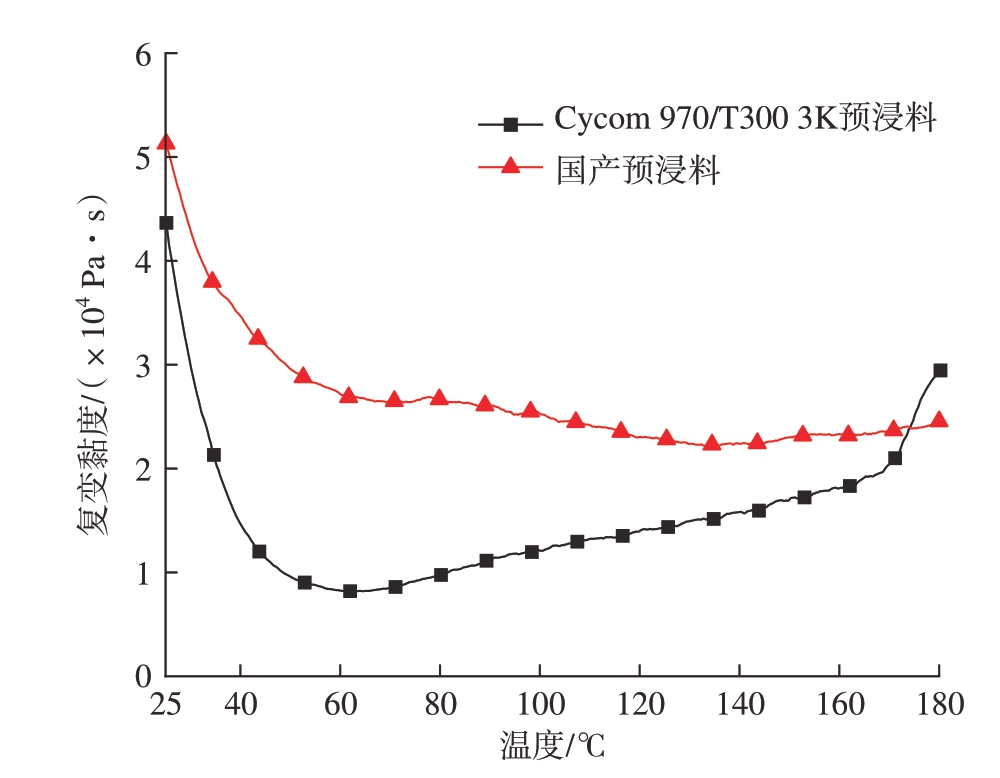

两种预浸料的黏度–温度变化曲线如图5 所示。从结果可以看出,Cycom 970/T300 3K 预浸料黏度整体较小,同时随温度升高而急剧减小,大约在65 ℃时达到最低点;国产预浸料黏度整体较大,随温度升高下降幅度较小,在145 ℃左右时黏度才到达较低水平。

图5 黏度–温度变化曲线

Fig.5 Viscosity–temperature variation curves

2.2 褶皱缺陷的形成机理分析

2.2.1 褶皱缺陷的产生原因

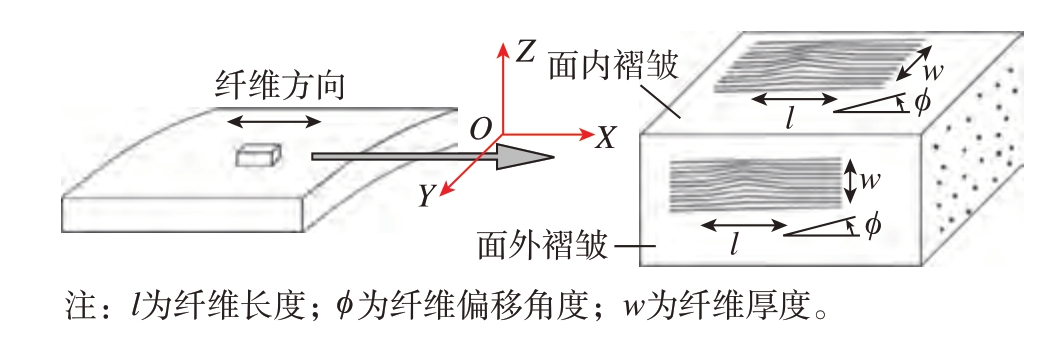

褶皱本质上是层合板中纤维发生了弯曲,根据弯曲发生的位置,通常把褶皱缺陷分为两类:面内褶皱和面外褶皱[17],如图6 所示。面内褶皱是指纤维束在单层纤维铺层中发生的弯曲,即在X 或Y 方向发生纤维屈曲;面外褶皱是指一层或多层纤维铺层在Z 方向上发生弯曲。由于面外褶皱缺陷破坏了构件的层间结构,对于零件力学性能的影响更为严重,本文的研究对象以面外褶皱缺陷为主。

图6 面内褶皱和面外褶皱示意图

Fig.6 Schematic diagram of in-plane fold and out-plane fold

导致褶皱缺陷的原因主要有以下3 个方面。

(1)主观人为因素。在前期预浸料铺层过程中由于人为操作失误使纤维弯曲或错位而引入褶皱,在固化成型之后形成最终构件的褶皱缺陷。

(2)压力分布不均。固化成型过程中,由于构件形状变化或工装布置等因素影响,材料表面存在受力不均情况,使高压区纤维层易向低压区转移,引起低压区纤维屈曲,产生褶皱缺陷。

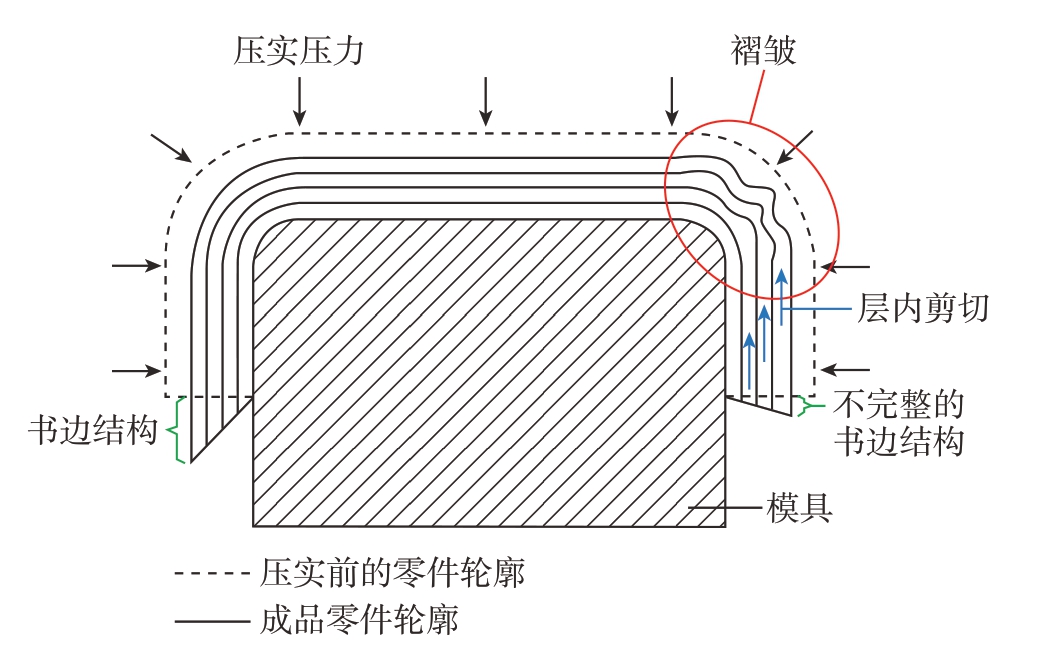

(3)弯曲位置预浸料层间滑移不充分。预浸料层发生固化反应前,在热压罐内压力和真空压力的共同作用下厚度减少,纤维层存在由较大曲率半径向较小曲率半径变化的过程,特别是对于大厚度制件,该过程如果预浸料层间滑移不充分则会引起屈曲,产生褶皱缺陷。

2.2.2 R角褶皱缺陷形成机理

以C 型梁R 角部分为例对热压罐成型中R 角部分预浸料的变形行为和褶皱形成机理进一步分析。预浸料坯体在发生固化前,对R 角部分预抽真空,受压后厚度减少,由于纤维层贴合于R 角半径,层长度符合弧长公式 (式1),即预浸料内外层长度S 取决于内外半径R和模具角度θ。

为了达到成型所需构件厚度和孔隙率要求,预浸料层之间需发生相对滑动以抵消这种受压变形。当预浸料层之间摩擦力较小,层间滑移充分时,会在C 型梁边缘区域产生一种书边 (Bookend)结构,并且不会产生内部应力,如图7 所示。而当预浸料层之间摩擦力较大,层间滑移不充分,无法抵消压缩应变时,纤维层便会在R 角区域产生屈曲和堆积,从而产生褶皱缺陷,并在边缘生成一个不完整的书边。这种褶皱会一直存在于整个固化成型过程中,形成最终构件上的缺陷,影响零件力学性能和使用寿命。

图7 C 型梁R 角部分褶皱形成机理示意图

Fig.7 Schematic diagram of fold formation mechanism of R-angle part of C-beam

通过以上形成机理的分析可知,预浸料铺层之间的可滑移距离大小是决定褶皱是否产生的主要原因,而预浸料与之对应的特性为层间摩擦力的大小。预浸料摩擦力的大小取决于树脂的黏度,由于热压罐成型是一个长时间的温度变化过程,根据环氧树脂的流变模型可得

式中,η0 为树脂黏度;t 为反应时间;T 为温度;E 为流动活化能;R 为气体常数;K(T) 为一级速率常数。树脂黏度受温度和反应时间的影响,因此在成型过程中预浸料摩擦力也随时发生着改变,这也增加了褶皱产生的不确定性。

两种预浸料的黏度–温度曲线和所制造样件的褶皱缺陷情况也对以上形成机理进行了验证。Cycom 970预浸料黏度整体较低,同时温度较低时便达到黏度低点,因此在成型前期层间摩擦力较小,预浸料层可以进行充分的滑移,引入的褶皱较少;国产预浸料黏度整体较大,且达到黏度低点时所需温度较高,因此层间摩擦力大,预浸料层间滑移不充分,导致了大量褶皱的产生。

2.3 C 型梁褶皱缺陷程度综合评价

通过前文对R 角部分褶皱缺陷形成机理的分析可知,褶皱产生时,预浸料的滑移不充分会造成C 型梁边缘书边的变化,而预浸料的屈曲和堆积会造成R 角部分厚度及纤维层形貌的变化。针对以上几点,本文从厚度分布、边缘滑移角和R 角部分褶皱量化分析3 个方面对不同试验条件下C 型梁R 角的褶皱缺陷程度进行了综合评价和对比。

2.3.1 C 型梁厚度分布评价

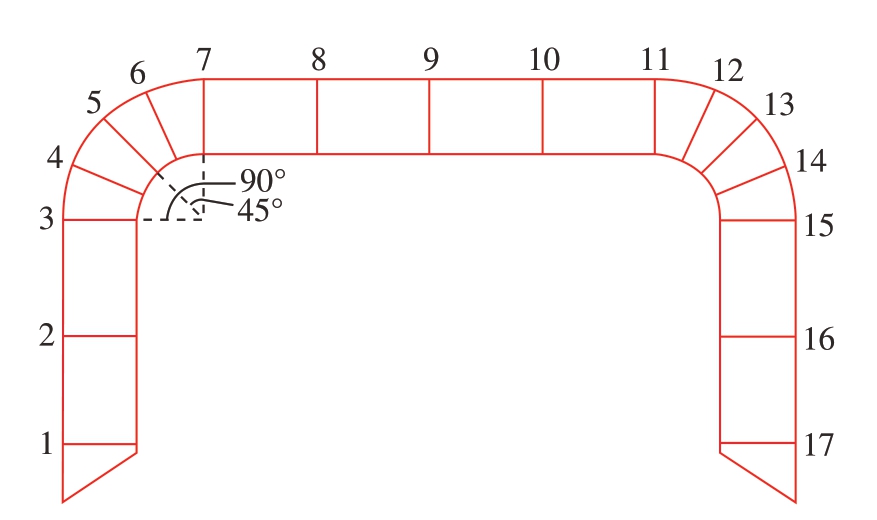

如图8 所示,在C 型梁样件上取17 个点并使用厚度测量仪进行测量,其中测量点1~3 和15~17 为边缘等距点,7~11 为腹板等距点,4~6 和12~14 为R 角中心处和45°角处点。

图8 厚度测量点位示意图

Fig.8 Schematic diagram of thickness measuring points

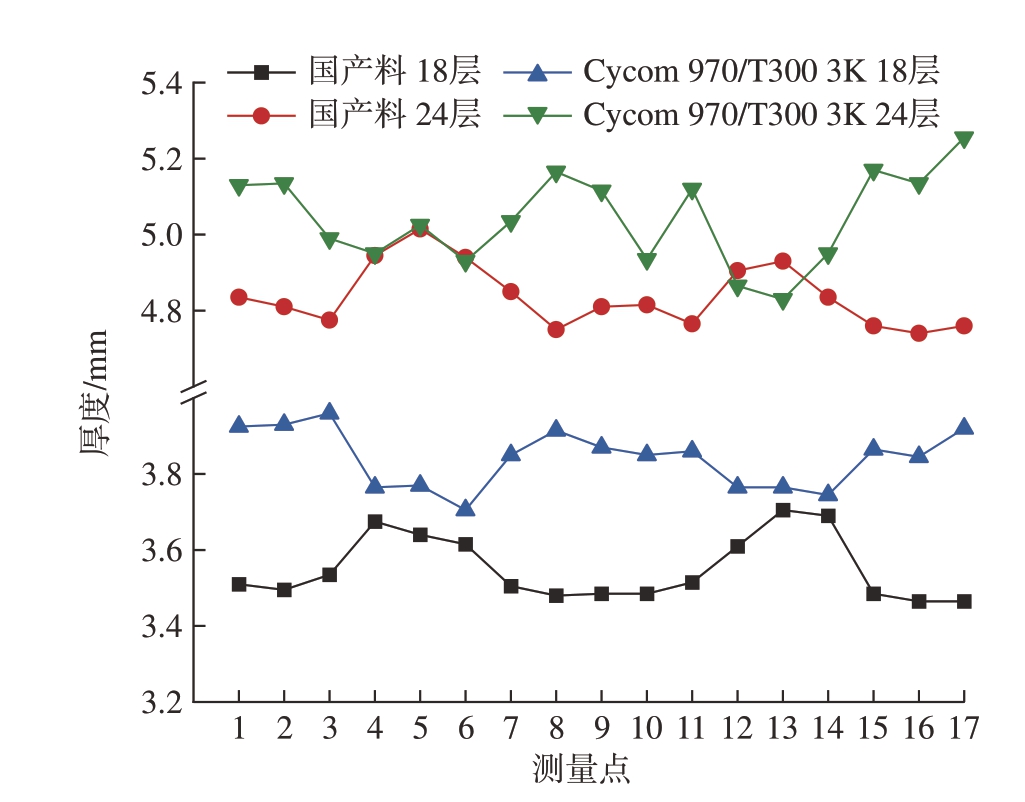

样件的厚度分布情况如图9 所示。可以看出,两种材料在R 角部分呈现出不同的厚度分布,Cycom 970/T300 3K 材料所制成的C 型梁在R 角部分呈现出变薄的趋势,而国产材料呈现出变厚的趋势,这也与图4 结果相一致。

图9 C 型梁厚度分布曲线

Fig.9 Thickness distribution curves of C-beams

2.3.2 C 型梁边缘滑移角评价

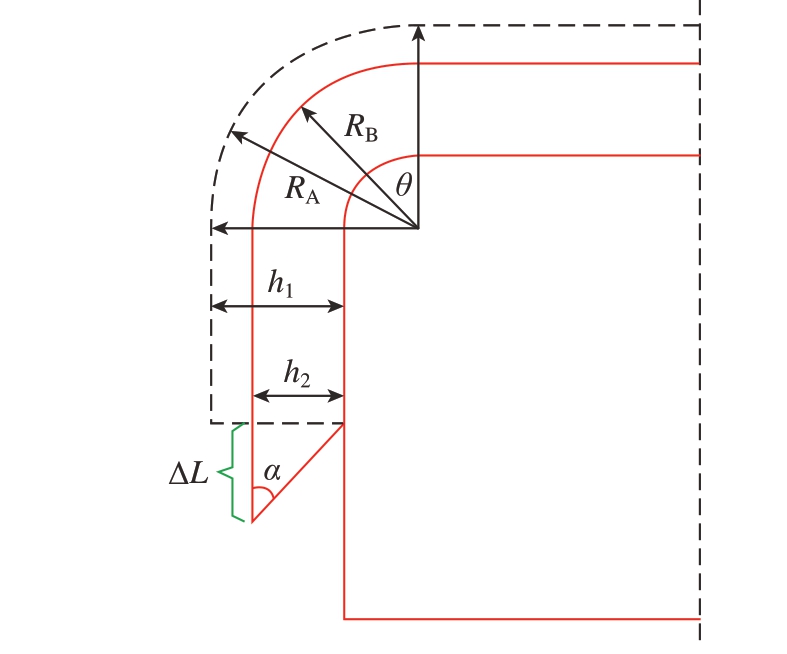

由式 (1)可知,当纤维层受压实作用厚度减少、曲率半径由大变小时,会产生多余的纤维长度ΔS。

根据前文对褶皱形成机理的分析,在固化过程中,当纤维层充分完成滑移时,R 角部分产生的多余长度会转移到C 型梁边缘,形成ΔL,如图10 所示,并满足式(4)和 (5)。

图10 滑移角几何关系示意图

Fig.10 Schematic diagram of geometric relation of slip angle

式中,Δh 为纤维层厚度变化;h1 和h2 分别为缘条固化前和固化后的厚度;RA 和RB 为R 角处固化前和固化后的半径。

同时根据几何关系可得出理想滑移角α 的计算公式为

通过对C 型梁边缘实际滑移角和理想滑移角进行比较,即可得出成型后构件内褶皱缺陷的严重程度。

C 型梁构件边缘滑移角金相照片如图11 所示,可以看出,C 型梁边缘均形成了书边结构,但由于热压罐压力较大,将书边内部纤维压弯,形成了一种“反向书边”结构,利用Image J 图像处理软件对反向书边矫正后可测量出边缘滑移角角度。本试验模具角度均为90°,因此通过式 (6)可得出理想滑移角,其与实际滑移角度数据对比如表2 所示。

图11 C 型梁边缘金相照片

Fig.11 Metallographic photograph of C-beam edge

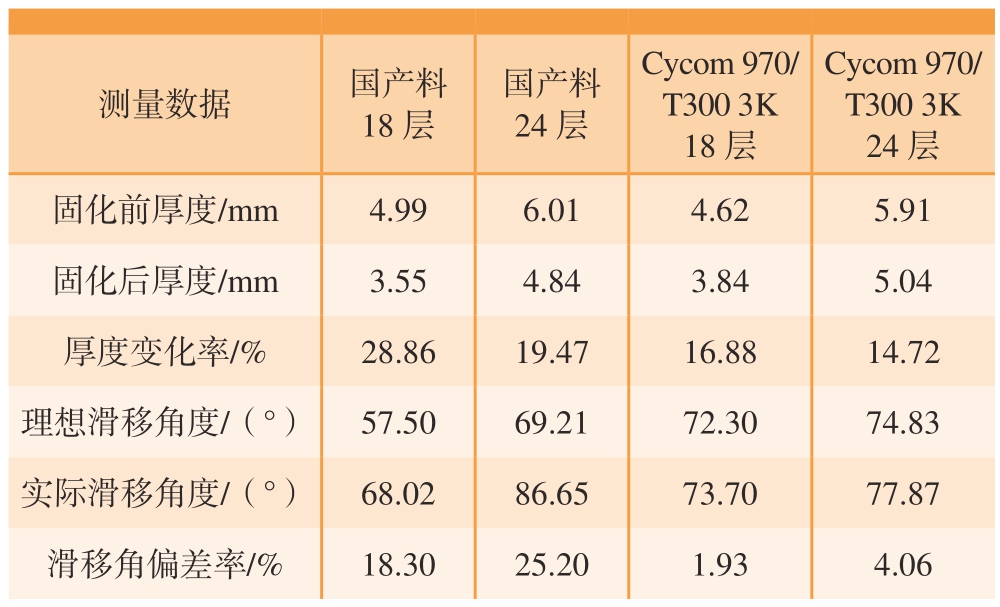

表2 滑移角数据对比

Table 2 Comparison of slip angles data

测量数据国产料18 层国产料24 层Cycom 970/T300 3K 18 层Cycom 970/T300 3K 24 层固化前厚度/mm4.996.014.625.91固化后厚度/mm3.554.843.845.04厚度变化率/%28.8619.4716.8814.72理想滑移角度/(°)57.5069.2172.3074.83实际滑移角度/(°)68.02 86.65 73.70 77.87滑移角偏差率/%18.3025.201.934.06

从表2 可以看出,随着预浸料层数的增加,滑移角偏差率增加,这说明层数越多越容易在R 角部分产生纤维层的堆叠,即产生了更多的褶皱缺陷。另外,国产预浸料制成样件所产生的滑移角偏差率明显大于Cycom 970/T300 3K 材料,即国产料构件内部存在更多的纤维层褶皱缺陷。这可能与两种材料固化前后的厚度变化量有关,国产材料的厚度变化量较大,各预浸料层之间需要进行更多的层间滑移来抵消R 角部分固化过程中厚度的变化量,因此更容易产生纤维层的堆积,即形成褶皱缺陷。

2.3.3 R角部分褶皱量化分析

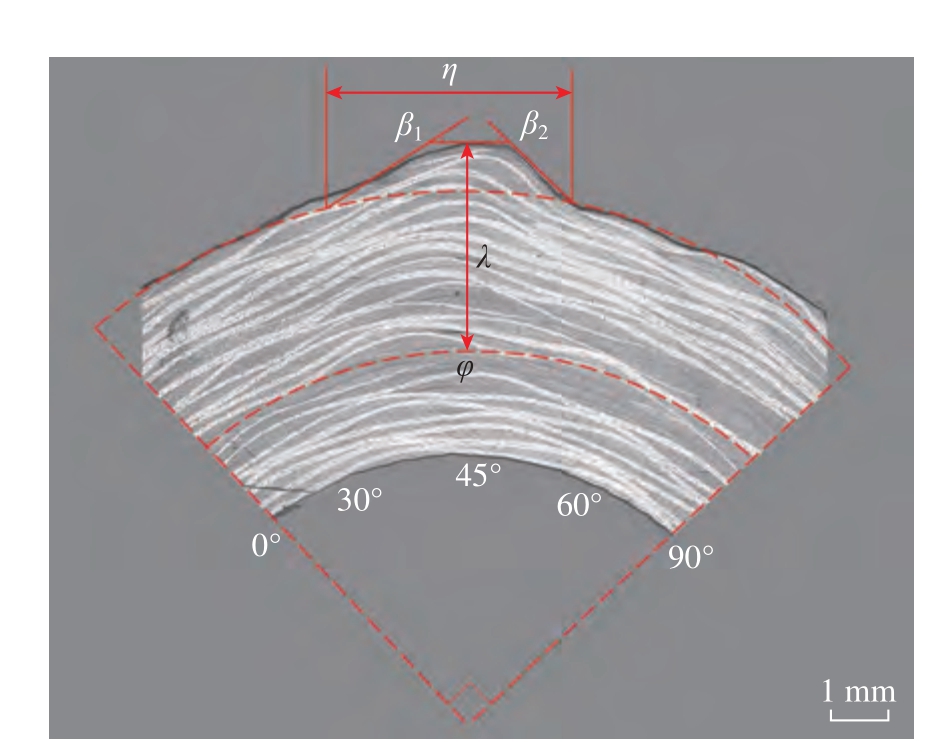

如图12 所示,利用Image J 图像处理软件对R 角部分金相图的纤维层褶皱缺陷进行量化分析,主要包括褶皱位置φ、褶皱振幅λ、褶皱层数、褶皱两侧角度 (β1和β2)和褶皱宽度η。

图12 R 角部分褶皱量化分析

Fig.12 Quantitative analysis of R-angle fold

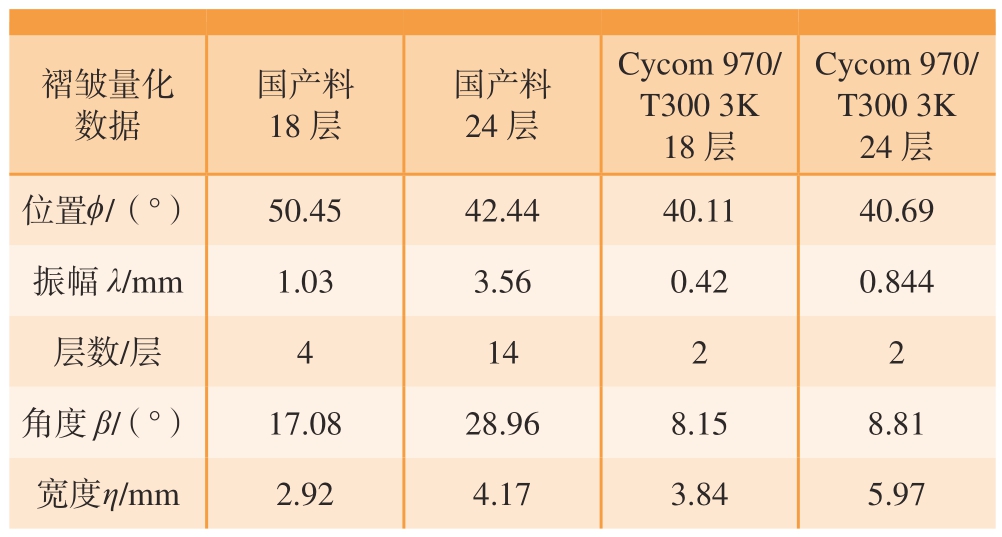

两种材料及不同层数预浸料的C 型梁R 角部分褶皱缺陷量化分析如表3 所示。

表3 R 角部分褶皱量化分析数据对比

Table 3 Comparison of quantitative analysis data of R-angle fold

褶皱量化数据国产料18 层国产料24 层Cycom 970/T300 3K 18 层Cycom 970/T300 3K 24 层位置φ/(°)50.4542.4440.1140.69振幅λ/mm1.033.560.420.844层数/层41422角度β/(°)17.0828.968.158.81宽度η/mm2.924.173.845.97

通过褶皱缺陷量化统计可以看出,在试样层数方面,褶皱缺陷程度随预浸料层数的增加呈增加趋势。另外,在材料牌号方面,国产预浸料所制造C 型梁构件R角部分的褶皱缺陷程度较Cycom 970/T300 3K 材料严重,其中国产材料24 层的起皱最为严重,而Cycom 970/T300 3K 材料只是出现少许纤维层起伏。R 角部分褶皱缺陷的量化分析结果与边缘滑移角的评价结果相符。

3 结论

本文利用热压罐成型工艺完成了对国产和国外Cycom 970/T300 3K 预浸料铺层数为18 层及24 层的C型梁试验件制造。通过对C 型梁R 角部分褶皱形成机理的分析提出了褶皱缺陷的评价方法,并利用该方法对所制造样件进行评价,得到以下3 条结论。

(1)导致褶皱缺陷的原因主要有主观人为因素、压力分布不均和带曲率构件弯曲部分预浸料层间滑移不充分。C 型梁R 角褶皱缺陷形成机理的关键是预浸料的层间滑移行为,预浸料黏度过大会使层间滑移阻力增加,从而导致褶皱缺陷的产生。

(2)随预浸料层数增加,C 型梁R 角部分更容易产生较大的褶皱;同时本文所测试的国产预浸料与国外Cycom970/T300 3K 预浸料相比黏度整体更大,国产预浸料所制造的C 型梁更易在R 角部分产生褶皱缺陷。

(3)本文针对C 型梁R 角部分所提出的厚度分布、边缘滑移角和R 角部分褶皱量化分析3 个方面的评价指标具有一致性,可以从多个角度综合衡量复合材料的褶皱缺陷程度。

影响C 型梁R 角部分褶皱缺陷严重程度的因素较为复杂,本文对不同层数和不同型号预浸料所制样件进行了评价和对比,并对预浸料层间滑移行为做了初步探究,接下来还将对不同型号预浸料本身的工艺性能进行研究,以探究造成两种预浸料成型质量差异的原因。

[1] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007,24(1): 1–12.DU Shanyi. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1–12.

[2] 马立敏, 张嘉振, 岳广全, 等. 复合材料在新一代大型民用飞机中的应用[J]. 复合材料学报, 2015, 32(2): 317–322.MA Limin, ZHANG Jiazhen, YUE Guangquan, et al. Application of composites in new generation of large civil aircraft[J]. Acta Materiae Compositae Sinica, 2015, 32(2): 317–322.

[3] 丁东. 航空树脂基复合材料热压罐成型工艺审核探讨[J]. 科技与创新, 2022(21): 18–21.DING Dong. Discussion on the review of molding process of autoclave for aviation resin matrix composites[J]. Science and Technology &Innovation, 2022(21): 18–21.

[4] POTTER K, KHAN B, WISNOM M, et al. Variability, fibre waviness and misalignment in the determination of the properties of composite materials and structures[J]. Composites Part A: Applied Science and Manufacturing, 2008, 39(9): 1343–1354.

[5] 袁超, 李锋, 陈静, 等. 复合材料C形梁R角孔隙率影响因素研究[J]. 复合材料科学与工程, 2022(8): 105–109.YUAN Chao, LI Feng, CHEN Jing, et al. Study on influencing factors of R-area porosity of composite C purlin[J]. Composites Science and Engineering, 2022(8): 105–109.

[6] 李哲夫, 谈源, 张俭, 等. 热模压预成型工艺参数对复合材料帽型长桁质量的影响[J]. 复合材料学报, 2021, 38(10): 3270–3280.LI Zhefu, TAN Yuan, ZHANG Jian, et al. Effects of hot stamp forming process parameters on quality of the hat-shaped structure preforms of composites[J]. Acta Materiae Compositae Sinica, 2021, 38(10): 3270–3280.

[7] SEO J, KIM D Y, KIM D C, et al. Recent developments and challenges on machining of carbon fiber reinforced polymer composite laminates[J]. International Journal of Precision Engineering and Manufacturing, 2021, 22(12): 2027–2044.

[8] 张婷, 黄爱华, 李向前. 褶皱缺陷的检测及对力学性能的影响研究[J]. 航空制造技术, 2021, 64(8): 78–83.ZHANG Ting, HUANG Aihua, LI Xiangqian. Research on wrinkle defects inspection and influence of wrinkle defects on mechanical properties[J]. Aeronautical Manufacturing Technology, 2021, 64(8): 78–83.

[9] 申川川, 马利, 文安戈, 等. 纤维增强树脂复合材料中的褶皱缺陷: 分散性与虚拟测试[J]. 复合材料学报, 2022, 39(3): 1332–1342.SHEN Chuanchuan, MA Li, WEN Ange, et al. Wrinkles in fiberreinforced resin composites: Heterogeneity and virtual test[J]. Acta Materiae Compositae Sinica, 2022, 39(3): 1332–1342.

[10] 满珈诚, 侯进森, 李哲夫, 等. 连续碳纤维增强热固性预浸料压实性能的试验研究[J]. 复合材料科学与工程, 2022(7): 45–51,65.MAN Jiacheng, HOU Jinsen, LI Zhefu, et al. Experimental study on compacting performance of continuous carbon fiber reinforced thermosetting prepreg[J]. Composites Science and Engineering, 2022(7): 45–51, 65.

[11] 戎笑远. 热压罐成型碳纤维增强树脂基复合材料典型缺陷评价研究[D]. 上海: 东华大学, 2022.RONG Xiaoyuan. Evaluation of typical defects of carbon fiber reinforced resin matrix composites formed by autoclave[D]. Shanghai:Donghua University, 2022.

[12] 于晓东. 褶皱缺陷对L型层合板失效行为影响的实验和数值研究[D]. 武汉: 武汉理工大学, 2020.YU Xiaodong. Experimental and numerical study on the effect of fold defects on the failure behavior of L-shaped laminates[D]. Wuhan:Wuhan University of Technology, 2020.

[13] 李林秀. 热塑性复合材料热冲压成型褶皱缺陷的形成机理研究[D]. 上海: 东华大学, 2020.LI Linxiu. Study on formation mechanism of fold defects in hot stamping of thermoplastic composites[D]. Shanghai: Donghua University,2020.

[14] LIGHTFOOT J S, WISNOM M R, POTTER K. Defects in woven preforms: Formation mechanisms and the effects of laminate design and layup protocol[J]. Composites Part A: Applied Science and Manufacturing, 2013, 51: 99–107.

[15] RASHIDI A, MONTAZERIAN H, YESILCIMEN K, et al.Experimental characterization of the inter-ply shear behavior of dry and prepreg woven fabrics: Significance of mixed lubrication mode during thermoset composites processing[J]. Composites Part A: Applied Science and Manufacturing, 2020, 129: 105725.

[16] 潘利剑, 张彦飞, 叶金蕊. 先进复合材料成型工艺图解[M].北京: 化学工业出版社, 2015.PAN Lijian, ZHANG Yanfei, YE Jinrui. Advanced composite material forming process digram[M]. Beijing: Chemical Industry Press, 2015.

[17] 朱俊. 波纹缺陷对纤维增强复合材料力学性能的影响: 理论预测与实验研究[D]. 武汉: 武汉理工大学, 2016.ZHU Jun. Influence of ripple defects on mechanical properties of fiber reinforced composites: Theoretical prediction and experimental study[D]. Wuhan: Wuhan University of Technology, 2016.