整体叶盘因具有重量轻、推重比高、气动性能好以及可靠性高等优点,广泛应用于航空发动机中[1–2]。然而其叶身较薄、叶型扭曲复杂、叶间通道深而狭窄,且材质多选用高温合金、钛合金等难加工材料,这些特点对其加工技术提出了严峻挑战[3–5]。相较于传统机械加工方法,电解加工基于电化学阳极溶解原理实现叶片加工成形,具有阴极无损耗、加工效率高以及表面质量好等优点,适合精密高效、低成本加工整体叶盘[6–7]。

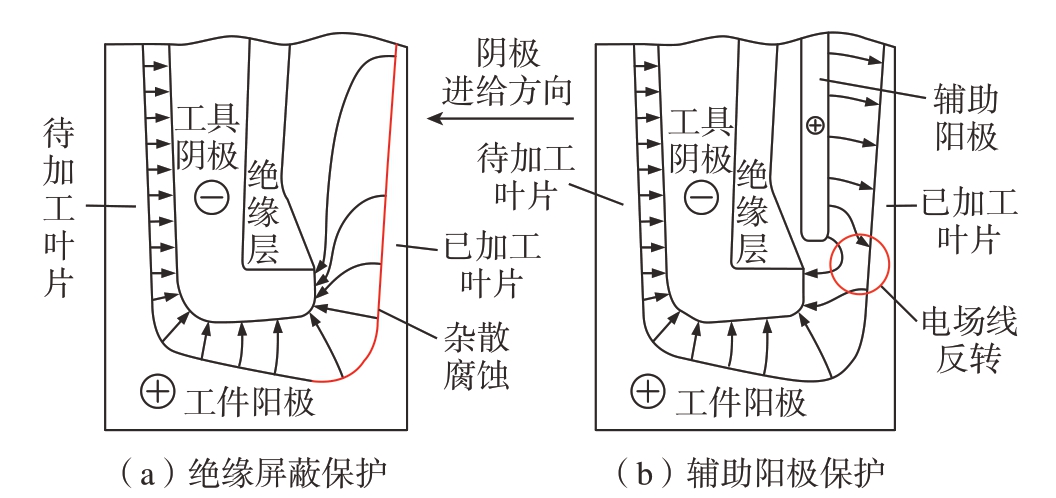

杂散腐蚀是影响整体叶盘型面电解加工精度的重要因素,为抑制电解加工时出现的杂散腐蚀,提高工件的加工精度和表面质量,国内外学者做了大量研究。朱荻等[8]针对钛合金加工表面易点蚀的问题,提出了辅助电极电场调控的方法,实现了钛合金加工表面的点蚀抑制,使加工精度得到显著提升。王京涛[9]研究了镍基高温合金在络合型柠檬酸钾电解液中的电化学溶解行为,发现镍基高温合金在柠檬酸钾溶液中会自发形成气泡屏蔽层,可显著抑制杂散腐蚀。Zhang 等[10]利用带辅助电极的阴极刀具控制杂散腐蚀,使叶片缘板的锥度明显降低。郭建伟[11]研究了不同加工间隙下工件的杂散腐蚀情况,发现大加工间隙下杂散腐蚀依然存在,并通过在阴极表面喷涂绝缘涂层控制杂散腐蚀。张钰舜等[12]提出了一种双极性脉冲加工方法,通过切换脉冲极性有效解决了微孔端面的杂散腐蚀。Deepak 等[13]研究了辅助电极、磁体及两者共同作用下304 不锈钢在NaCl和NaNO3 电解液中的阳极溶解现象,发现采用辅助铝电极或磁体可有效降低杂散电流。在以往的研究工作中,学者们主要通过调整电场分布和工艺参数来抑制杂散腐蚀,其中牺牲辅助阳极保护法因其适用范围广、保护效果好且操作简便,在电解加工中应用较多。

对于中小型航空发动机整体叶盘,其叶间通道深而窄,阴极及辅助阳极需要通过五轴联动才能进入加工位置,且在这个过程中工件极易和辅助阳极发生干涉,这对辅助阳极设计提出了更高的要求。为此,以中小型航空发动机整体叶盘为研究对象,通过探究工具阴极进给路径规划方法,增大辅助阳极设计空间,解决整体叶盘电解加工辅助阳极结构设计困难的问题,实现整体叶盘的高效率、低成本以及高精度加工。

1 辅助阳极设计方法

1.1 整体叶盘电解加工原理

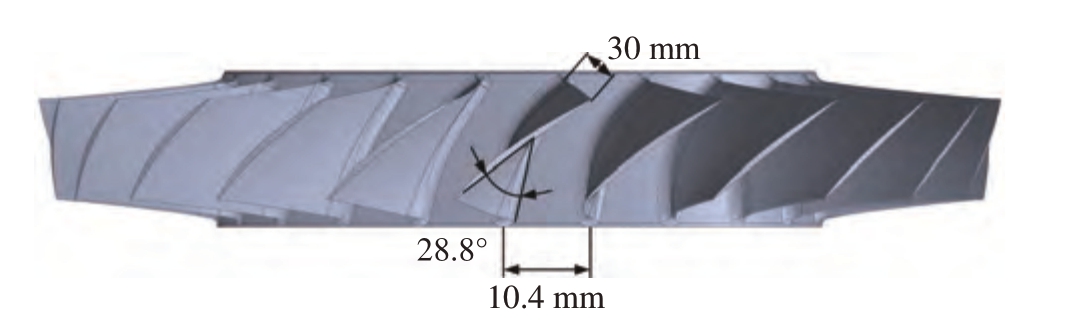

为满足中小型航空发动机日益提高的性能指标,整体叶盘多采用复杂扭曲的叶片型面和狭窄的叶间通道,其结构示意图如图1 所示,其中叶片总扭角28.8°、叶间距10.4 mm、叶片总长30 mm。

图1 中小型航空发动机整体叶盘结构示意图

Fig.1 Schematic diagram of blisk structure of small and mediumsized aero-engines

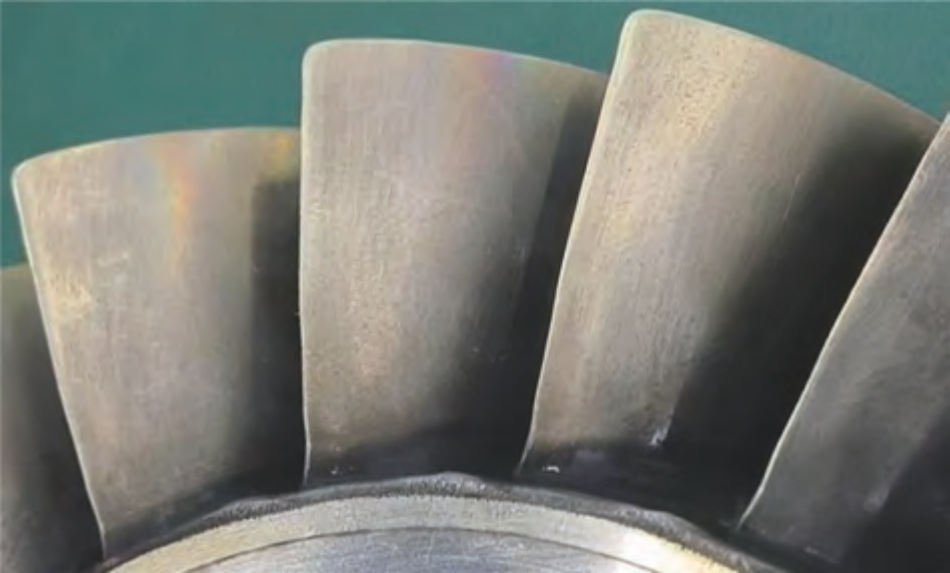

整体叶盘电解加工一般分为两步,第一步为套料电解粗加工,用以快速去除叶间通道加工余量,第二步为叶片型面电解精加工。套料电解粗加工后的叶片余量分布均匀性对精加工阴极设计影响较大。为满足后续精加工需求,对于叶片扭曲较大的整体叶盘,通常采用旋转套料电解加工方法。利用多轴协同确定加工路径,并根据路径调整加工电压,从而改善整体叶盘粗加工后的余量分布[14],最终加工出的叶片如图2 所示。

图2 旋转套料加工后的整体叶盘叶片

Fig.2 Blisk blades after rotary trepanning machining

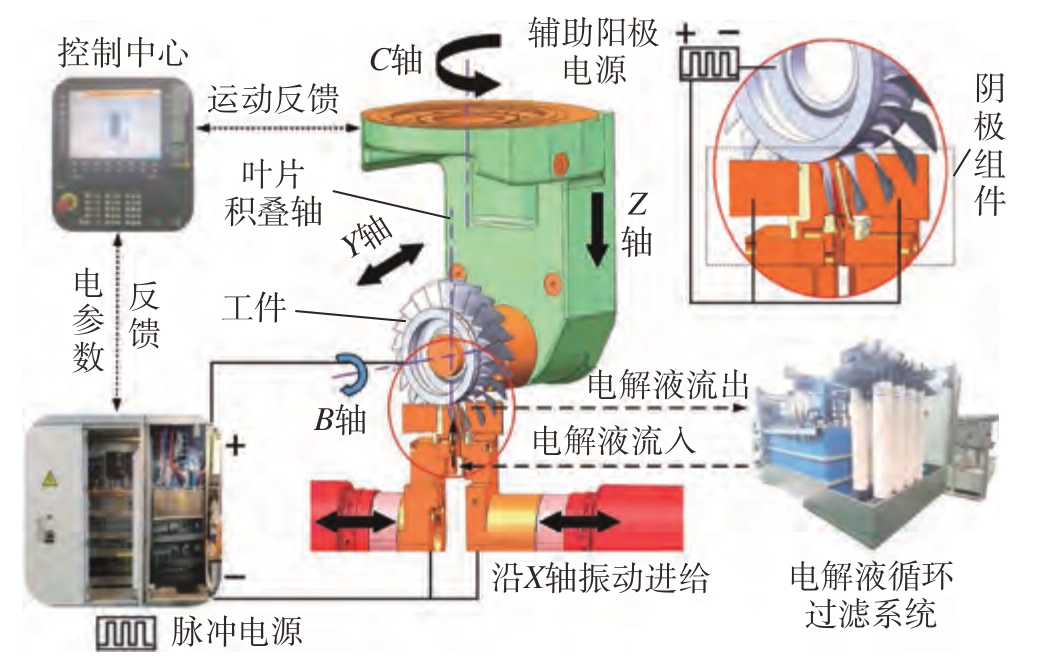

整体叶盘叶片型面电解加工原理如图3 所示。在加工时,整体叶盘与脉冲电源正极、辅助阳极电源负极连接,工具阴极与脉冲电源负极连接,辅助阳极与相应电源正极连接,电解液流场采用叶尖到叶根的流动方式。在加工前,工件通过机床带动沿Z 轴进给同时绕C轴转动和沿Y 轴平动,工具阴极组件沿X 轴平动,通过X1、X2、Y、Z、C 多轴协同运动将待加工叶片旋转至加工起始位置;在加工过程中,叶盆、叶背阴极组件分别沿X轴相向振动进给,在电化学阳极溶解作用下,叶片被逐渐加工出来;在叶片加工完成后,工件沿原进给路径退出加工区域,通过B 轴实现自动分度,并重复上述过程,直至完成所有叶片加工。

图3 整体叶盘叶片型面电解加工原理

Fig.3 ECM principle for blade profile of blisk

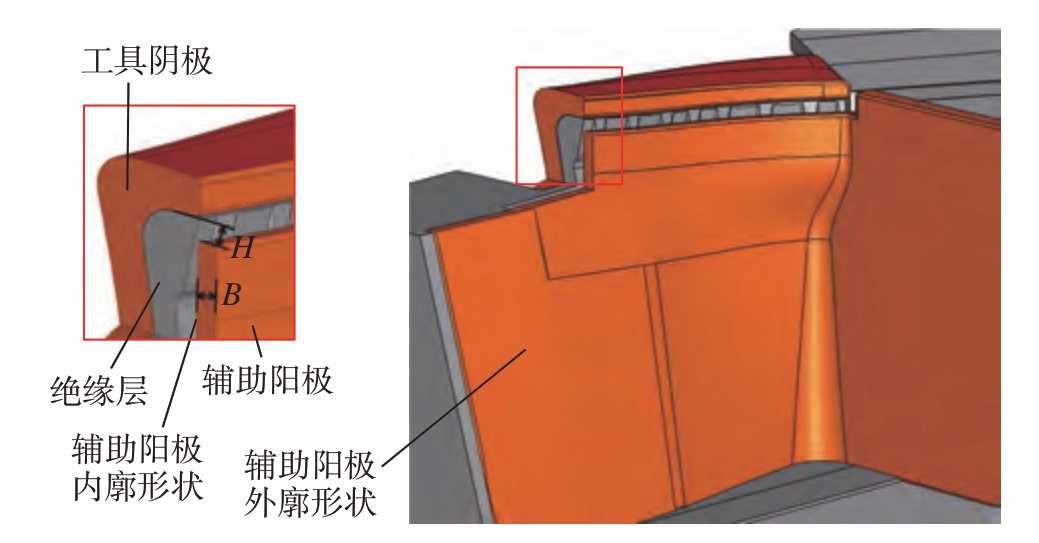

整体叶盘叶片型面精密电解加工阴极组件包括L型工具阴极、绝缘层以及辅助阳极。如图4 所示,在加工过程中,辅助阳极较工件的电位更高,部分杂散电场线被吸引到辅助阳极上,使已加工叶片上的电场线方向发生改变,辅助阳极代替叶片发生腐蚀,电场线方向反转部分的叶片就被完全保护起来,且未反转部分电场线分布也更加稀疏,杂散电流密度也更小,从而改善相邻叶片的杂散腐蚀情况,提高工件的加工精度和表面质量。因此,为改善辅助阳极的保护效果,增强其对于杂散电场的吸引能力,延长其使用时间,在避免辅助阳极与相邻叶片发生短路的前提下,其距离已加工叶片表面越近、厚度越厚越好。但由于整体叶盘叶片结构复杂,阴极组件进入加工位置时工件易与工具阴极和辅助阳极产生干涉,在解决干涉问题的基础上实现上述要求的辅助阳极结构设计十分困难,因此,需要对辅助阳极设计方法开展研究。

图4 辅助阳极保护电解加工原理示意图

Fig.4 Schematic diagram of the principle of auxiliary anodic protection electrolytic machining principle

1.2 辅助阳极结构参数分析

如图5 所示,基于上述分析,确定辅助阳极的结构设计要素,包括辅助阳极轮廓形状、零件厚度B、辅助阳极到L 型工具阴极的距离H。其中辅助阳极轮廓形状和高度H 影响加工过程中的杂散电场分布,是辅助阳极杂散腐蚀抑制效果的决定因素之一,此外,轮廓形状还是决定工件是否与阴极组件发生干涉的重要因素;厚度B 是影响辅助阳极变形量和工作寿命的重要因素,厚度越大辅助阳极使用时间越久。

图5 辅助阳极结构示意图

Fig.5 Schematic diagram of the auxiliary anode structure

1.3 辅助阳极设计方案

当辅助阳极高度H 及其与工件的电势差确定后,其杂散腐蚀抑制效果取决于辅助阳极的外廓形状,使用寿命取决于辅助阳极的厚度B。因此,为提高辅助阳极杂散腐蚀抑制能力、延长其使用寿命,制定了如下辅助阳极设计方案。

工具阴极设计是电解加工的关键环节,也是辅助阳极设计的基础。因此,首先基于整体叶盘的结构特点,结合有限元仿真分析,开展工具阴极及其绝缘层结构设计,在保证阴极及绝缘层刚性的基础上,确定辅助阳极与绝缘层之间的电解液流道结构,进一步开展辅助阳极的内轮廓形状设计;随后,基于粒子群优化算法 (Particle swarm optimization,PSO)开展工具阴极的进给路径设计研究,探究机床X1、X2、Y、Z、C 五轴协同进给多参数优化组合,突破工具阴极进给路径数字化设计优化方法,在工件与阴极组件不发生干涉的前提下,最大化辅助阳极的最小厚度,进而确定辅助阳极的外轮廓形状;最后确定辅助阳极的高度H,完成其整体结构设计。

2 辅助阳极外廓形状设计

2.1 粒子群优化算法原理

粒子群优化算法是一种基于鸟类觅食行为研究而开发的群集智能算法,具有实现简单、计算效率高、收敛性强等优点,该算法在解决复杂参数组合优化问题中表现出色,可用于解决众多方案中的智能寻优问题[15–16]。鉴于此,采用粒子群优化算法对工具阴极进给路径进行优化设计,以实现阴极进给路径多轴参数组合的优选。

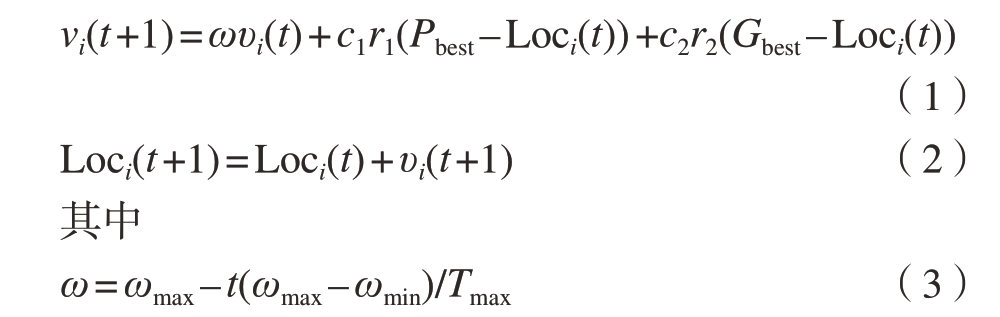

在粒子群优化算法中,每个粒子的位置被视为优化问题一个解,它利用初始随机生成的N 个粒子的位置和速度,基于目标函数确定粒子自身搜索到的个体最优解Pbest 和粒子群搜索到的全局最优解Gbest,并以此不断迭代更新各粒子的速度和位置,逐渐寻找到优化问题的最优解。粒子的速度和位置更新公式为

式中,υi(t)和Loci(t)分别为第i 个粒子第t 次迭代时的速度、位置;ω为惯性权重;ωmax为最大惯性权值;ωmin 为最小惯性权值;c1、c2为学习因子;r1、r2为0 ~ 1 之间的随机数;t 为算法当前迭代次数;Tmax为算法最大迭代次数。

2.2 工具阴极进给路径设计模型

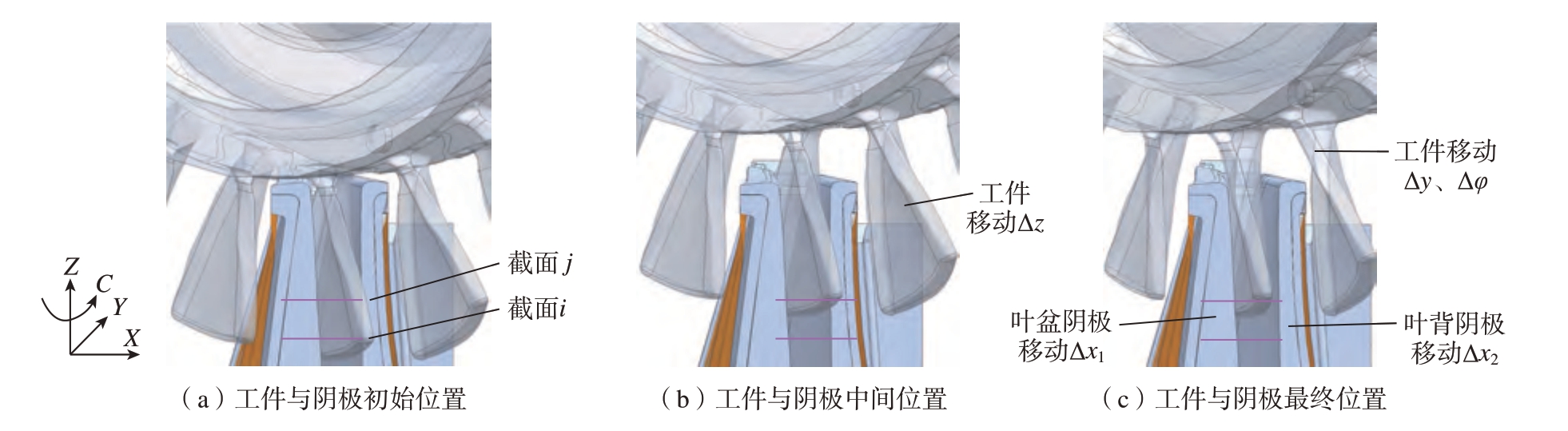

工具阴极进给路径设计模型如图6 所示。在进行设计前,首先确定整体叶盘型面电解加工所需的工具阴极及其绝缘层的结构,并基于此完成辅助阳极内廓形状的设计。设计过程可分为两个阶段,首先确定工件沿Z轴的移动距离Δz,将工件从截面i 沿Z 轴方向移动Δz至截面j;然后确定机床X1、X2、Y、C 轴的参数组合,通过沿Y 轴移动Δy 并绕C 轴旋转Δφ 将工件移动至最终位置,同时将叶盆、叶背阴极组件分别沿X 轴移动Δx1和Δx2 至阴极最终位置。因此,通过改变五轴参数的数值即可获得不同的阴极进给路径。

图6 工具阴极进给路径设计模型

Fig.6 Design model of tool cathode feed path

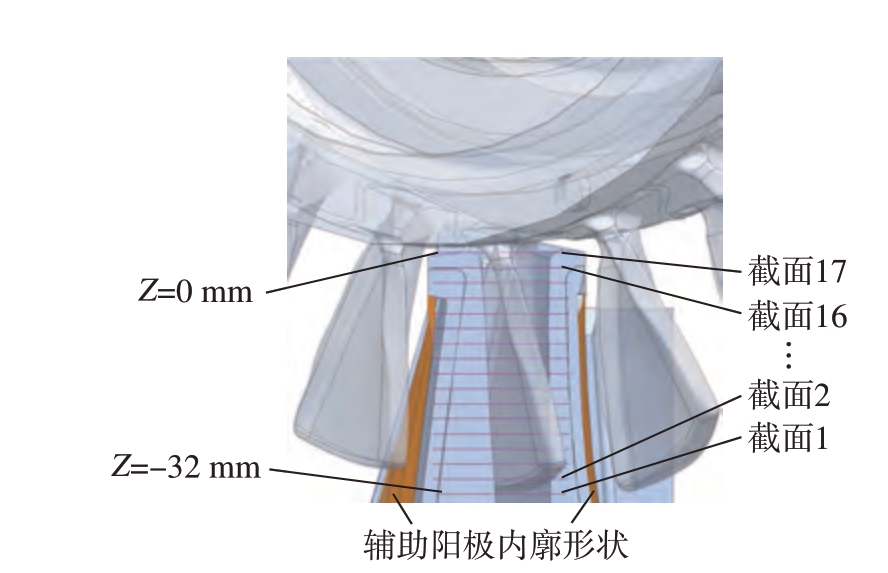

如图7 所示,为简化阴极进给路径设计,在工件的加工起始位置,以当前待加工叶片叶尖所在的xoy 平面作为初始截面,采用等距截面组将阴极进给空间划分为若干个部分,之后利用优化算法对每个部分的阴极进给路径进行逐一求解,从而实现阴极进给路径的设计。

图7 工具阴极进给空间截面划分

Fig.7 Cross-section division of the tool cathode feed space

2.3 基于粒子群优化算法的工具阴极进给路径设计

当各截面间的距离确定时,工具阴极进给路径由4个设计变量确定,即工件C 轴的转角Δφ、Y 轴的移动量Δy 以及叶盆和叶背阴极组件X 轴的移动量Δx1 和Δx2,故取设计变量A =(Δx1,Δx2,Δy,Δφ)为一个“粒子”。

为满足工具阴极进给需求,确保进给过程中阴极组件不与工件发生干涉,同时最大化辅助阳极的最小厚度以延长其最大使用寿命,采用下列设计准则确定设计变量A。

设计准则Ⅰ:工具阴极进给过程中工件应与叶盆、叶背阴极组件不干涉且留有一定的安全距离,此时应当满足

式中,LX1、LX2 分别为待加工叶片到叶盆、叶背阴极组件的最小距离;LA1、LA2 分别为相邻叶片到叶盆、叶背辅助阳极内廓形状的最小距离。

设计准则Ⅱ:在满足设计准则Ⅰ的前提下,相邻叶片到辅助阳极内廓形状的最小距离L 最大为最优,此时最优解Abest 满足

运用粒子群优化算法求解工具阴极进给路径时,可行域为设计准则Ⅰ的范围,目标函数为设计准则Ⅱ。首先设置粒子数N、最大迭代次数Tmax 以及ωmax、ωmin、c1、c2 的值,在计算空间中生成N 个随机向量,并计算每个粒子工件待加工叶片与阴极组件的最小距离LX1、LX2 和相邻叶片到辅助阳极内廓形状的最小距离L。粒子只有满足设计准则Ⅰ才具有个体最优解Pbest,其中首次满足设计准则Ⅰ时的位置即为该粒子的个体最优解。在此后的迭代过程中,依据设计准则Ⅱ进行各粒子的个体最优解更新,所有粒子的个体最优解中L 值最大的解即为全局最优解Gbest。若粒子不满足设计准则Ⅰ,则给定该粒子一个随机速度使其随机运动,此时粒子的个体最优解为其当前所在的位置,即此粒子下一次迭代的速度、位置更新仅与其当前速度和全局最优解有关,直至下次位置更新后粒子首次满足设计准则Ⅰ。

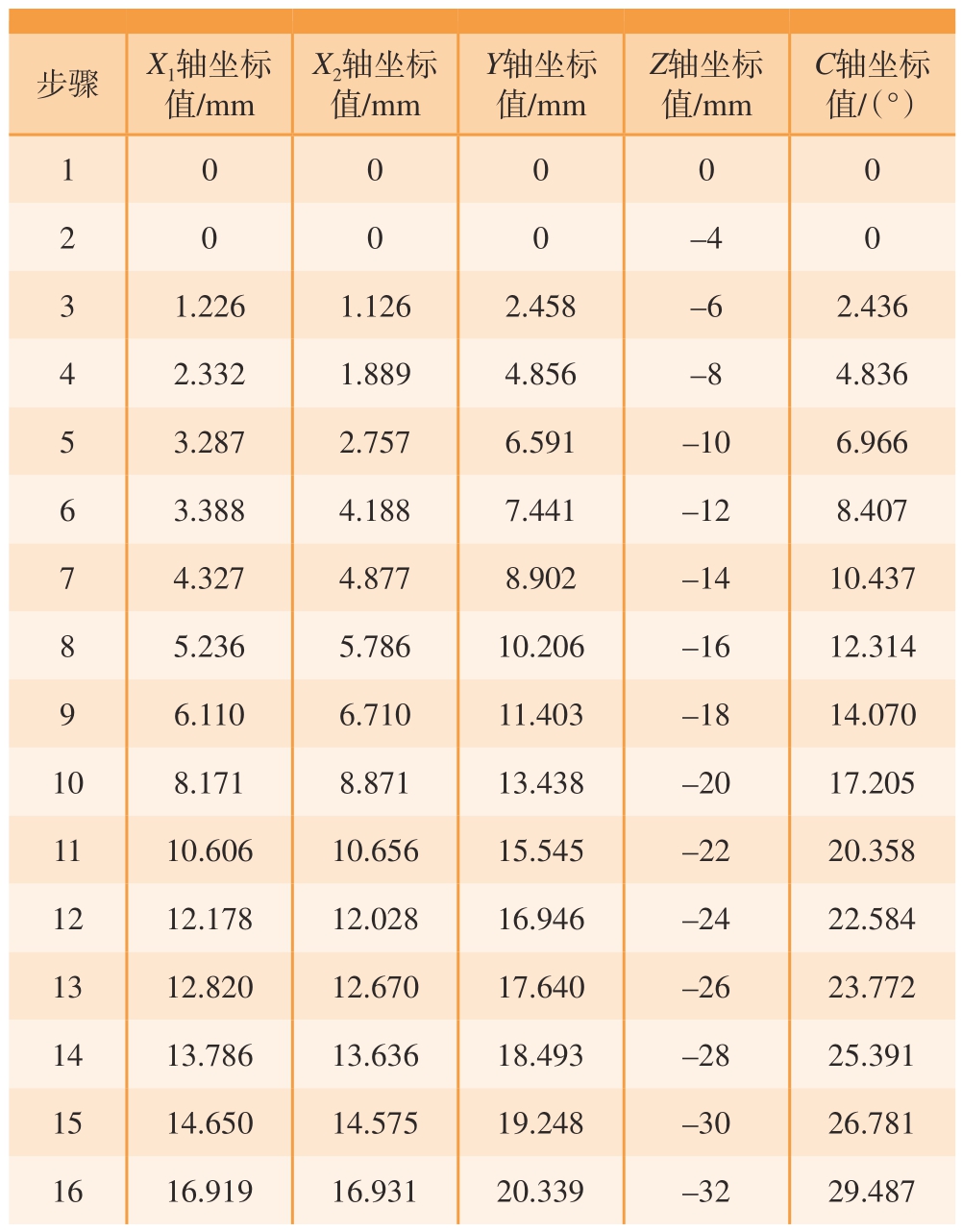

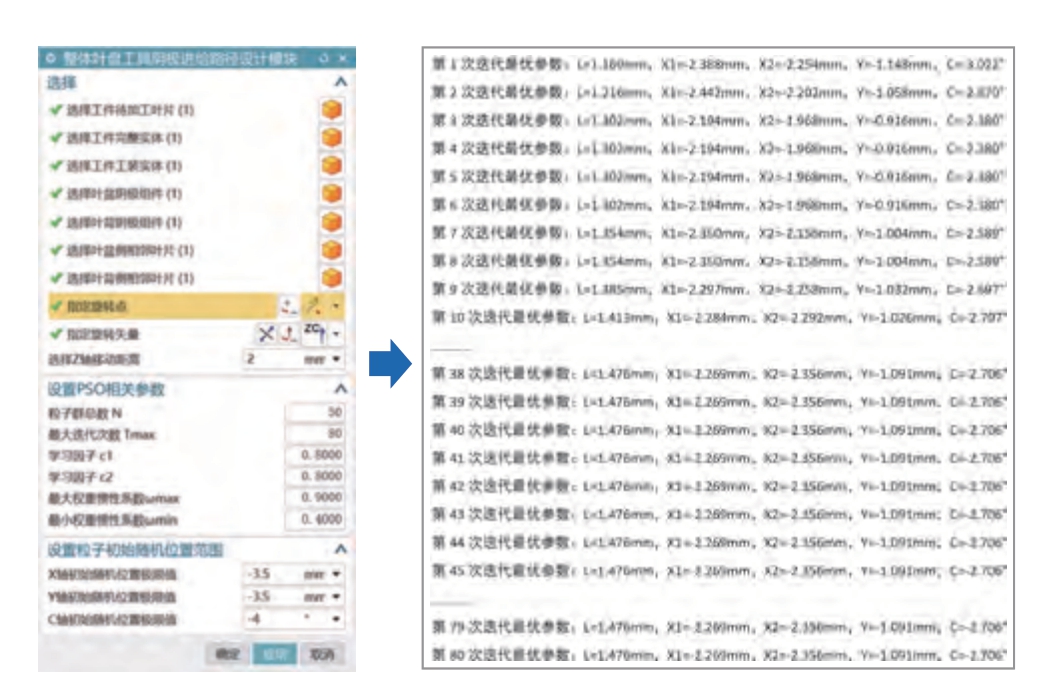

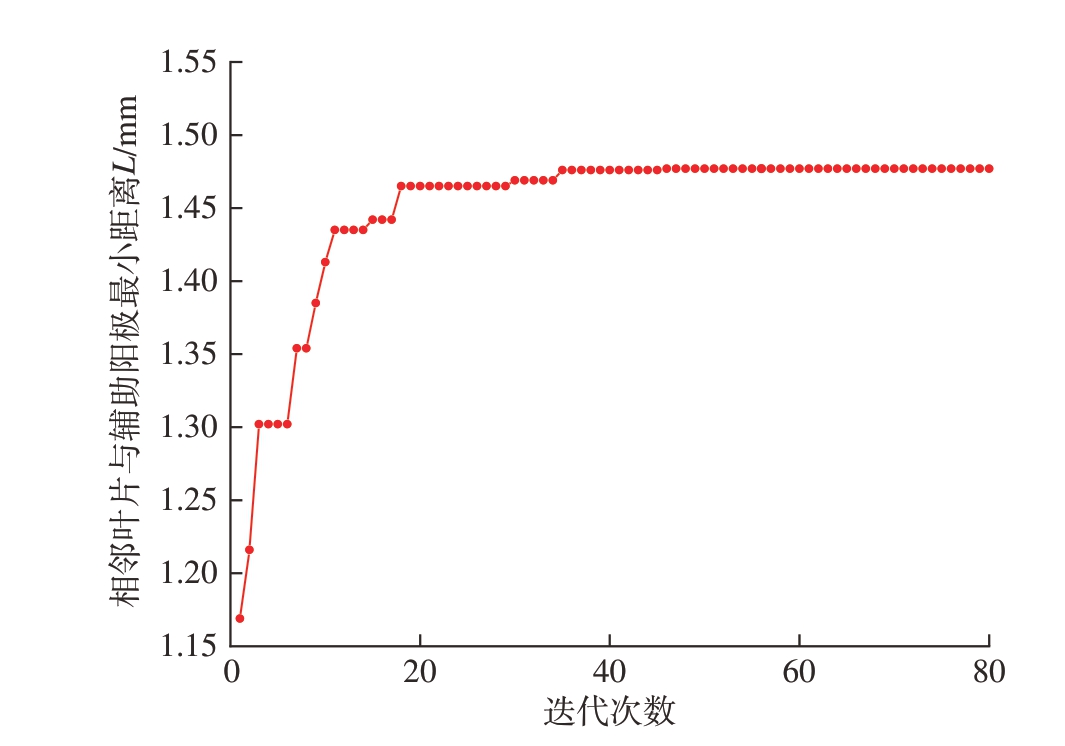

基于三维建模软件二次开发平台进行工具阴极进给路径设计模块的开发,并在软件中运行该程序。以工件从17 截面至16 截面为例进行工具阴极进给路径设计,其设计模块和部分运算结果如图8 所示,粒子群优化算法收敛曲线如图9 所示。可以看出,算法收敛速度较快,相邻叶片到辅助阳极内廓形状的最小距离在迭代40 次以内即接近了极值1.476 mm,此时最优解Abest =(Δx1,Δx2,Δy,Δφ) =(– 2.269,– 2.356,– 1.091,– 2.706)。以同样的方法运用工具阴极进给路径设计模块运算各截面间的进给路径,得到从截面1 至截面17 的工具阴极进给路径,如表1 所示。

表1 基于粒子群优化算法的工具阴极进给路径数据

Table 1 Tool cathode feed path data based on particle swarm optimization

步骤 X1轴坐标值/mm X2轴坐标值/mm Y轴坐标值/mm Z轴坐标值/mm C轴坐标值/(°)100000 2000–40 31.2261.1262.458–62.436 42.3321.8894.856–84.836 53.2872.7576.591–106.966 63.3884.1887.441–128.407 74.3274.8778.902–1410.437 85.2365.78610.206–1612.314 96.1106.71011.403–1814.070 108.1718.87113.438–2017.205 1110.60610.65615.545–2220.358 1212.17812.02816.946–2422.584 1312.82012.67017.640–2623.772 1413.78613.63618.493–2825.391 1514.65014.57519.248–3026.781 1616.91916.93120.339–3229.487

图8 工具阴极进给路径设计模块及结果

Fig.8 Design module and results of tool cathode feed path

图9 粒子群算法收敛曲线

Fig.9 Convergence curve of particle swarm optimization

2.4 辅助阳极外廓形状确定

为得到距离相邻叶片表面最近的辅助阳极外廓形状,建立了图10 所示的辅助阳极外廓形状设计流程。首先,在工件加工起始位置,以辅助阳极外廓形状与工件毛坯相邻叶片距离最小为设计准则,根据相邻叶片形状特征完成辅助阳极初始外廓形状设计;随后采用表1的阴极进给路径数据同时移动工件和阴极组件,去除辅助阳极在每一步进给过程中与工件发生干涉的部分;最后通过三维建模软件进行辅助阳极外廓形状修正,将去除干涉部分后不规则的外廓表面拟合成光滑曲面,得到辅助阳极最小厚度最大且距离相邻叶片表面最近的外廓形状,从而确定辅助阳极最终结构,修正后的辅助阳极最小厚度最大可达1.1 mm。

图10 辅助阳极外廓形状设计过程

Fig.10 Design process of auxiliary anode outline shape

3 仿真分析及试验验证

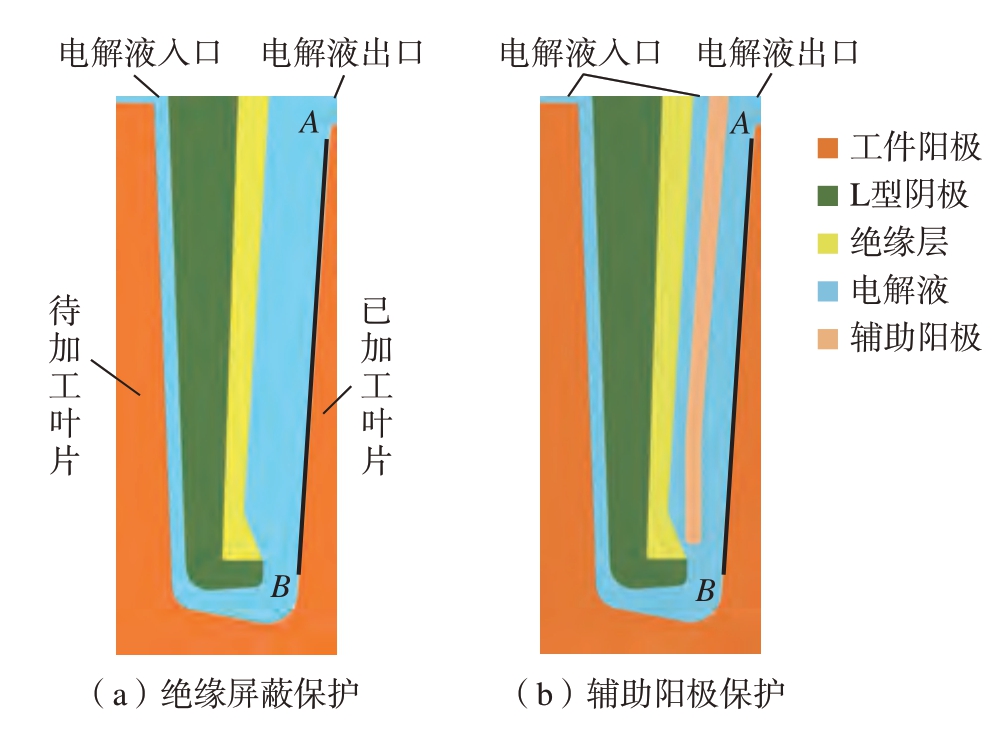

为进一步分析辅助阳极的杂散腐蚀抑制效果,基于设计的辅助阳极结构,建立图11 所示的电场仿真二维几何模型。设定辅助阳极高度H 为1 mm,阳极叶片电压为16 V,辅助阳极电压为5 V,阴极进给速度为0.2 mm/min,分析绝缘屏蔽保护和辅助阳极保护两种方法对已加工叶片表面电场分布影响规律。

图11 型面电解加工电场仿真模型

Fig.11 Simulation model of electric field in profile electrolytic machining

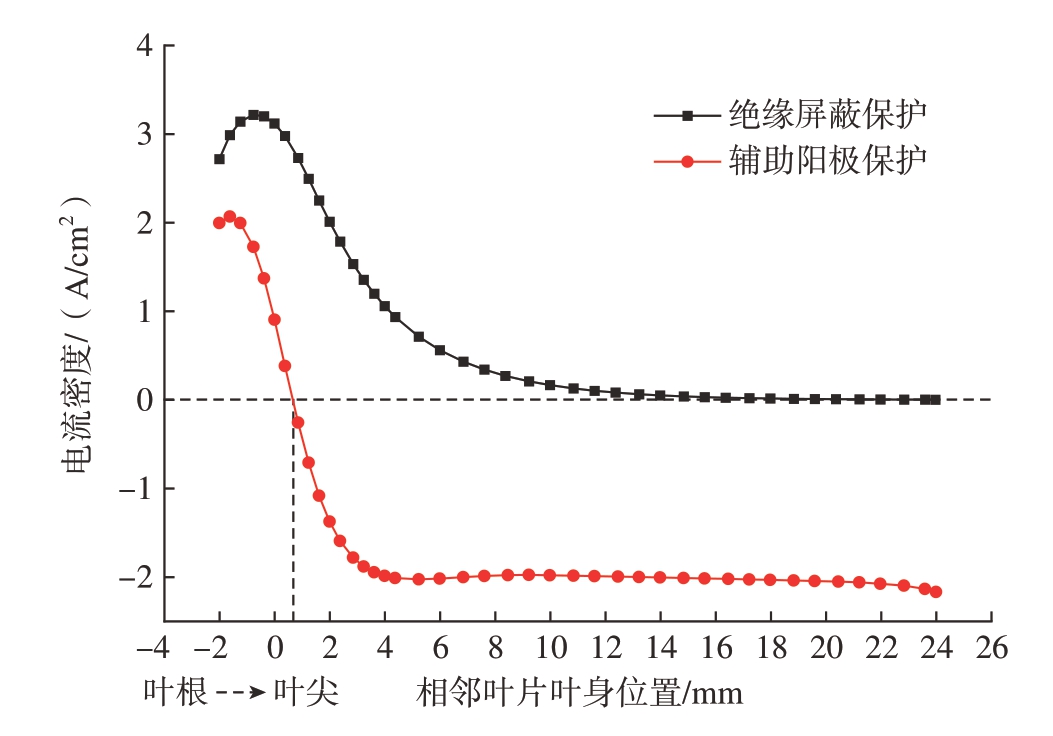

仿真最后时刻叶片表面AB 段 (图11)电流密度分布如图12 所示。可以看出,沿叶根向叶尖的方向,采用绝缘屏蔽保护法,叶身电流密度值逐渐降低并趋近于0,而低电流密度会造成叶片的杂散腐蚀,降低其最终成形精度;添加辅助阳极后,叶身的电流密度值显著降低,并在叶身约0.7 mm 处降低至0,电场线方向开始反转,辅助阳极成为阳极,叶盘成为阴极,已加工叶片不再发生电化学腐蚀,从而被保护起来。

图12 不同保护方法下相邻叶片叶身电流密度分布

Fig.12 Current density distribution of adjacent blade bodies under different protection methods

以旋转套料电解加工后的镍基高温合金整体叶盘为工件毛坯,在精密电解加工设备上开展验证试验,其中工具阴极采用304 不锈钢材料,辅助阳极采用钛金属材料,电解液为NaNO3 溶液,工艺参数为加工电压16 V、辅助阳极电压5 V、电解液温度25 ℃、进给速度0.2 mm/min。

在试验过程中,阴极组件可无干涉进给至加工起始位置,并完成整体叶盘叶片的加工。加工后的整体叶盘叶片如图13 所示,叶片表面光滑,无明显杂散腐蚀痕迹,叶盆、叶背型面加工精度可达±0.06 mm。上述试验结果验证了辅助阳极设计正确,有利于改善杂散腐蚀情况,提高叶片加工精度。

图13 精密电解加工的整体叶盘叶片

Fig.13 Precision electrolytic machining of blisk blades

4 结论

(1)针对中小型航空发动机整体叶盘叶片型面电解加工辅助阳极设计困难、效率低等问题,提出一种基于工具阴极进给路径规划的辅助阳极结构设计方法,通过粒子群算法设计工具阴极进给路径,最大化辅助阳极最小厚度,从而实现辅助阳极结构优化设计,其最小厚度最大可达1.1 mm,对于提高辅助阳极杂散腐蚀抑制效果和设计效率起到显著作用。

(2)采用粒子群算法规划的工具阴极进给路径和据此设计的辅助阳极开展整体叶盘精密电解加工工艺试验,加工出的叶片表面光滑、无明显杂散腐蚀痕迹,叶盆、叶背型面加工精度达到±0.06 mm,为整体叶盘叶片精密电解加工工程化应用奠定了技术基础。

[1] 赵建社. 整体构件特种加工技术的发展趋势[J]. 国防制造技术, 2011(5): 4–8.ZHAO Jianshe. Development trend of special processing technology for integral components[J]. Defense Manufacturing Technology, 2011(5):4–8.

[2] 史耀耀, 段继豪, 张军锋, 等. 整体叶盘制造工艺技术综述[J]. 航空制造技术, 2012, 55(3): 26–31.SHI Yaoyao, DUAN Jihao, ZHANG Junfeng, et al. Blisk disc manufacturing process technology[J]. Aeronautical Manufacturing Technology, 2012, 55(3): 26–31.

[3] 徐家文, 赵建社, 朱永伟, 等. 航空发动机整体构件特种加工新技术[M]. 北京: 国防工业出版社, 2011.XU Jiawen, ZHAO Jianshe, ZHU Yongwei, et al. New nontraditional machining techniques of integral components in aircraft engine[M]. Beijing:National Defense Industry Press, 2011.

[4] 蒋睿嵩, 汪文虎, 王增强, 等. 航空发动机涡轮叶片精密成形技术及其发展趋势[J]. 航空制造技术, 2016, 59(21): 57–62.JIANG Ruisong, WANG Wenhu, WANG Zengqiang, et al. Precision forming technology and its development trend of aeroengine turbine blade[J].Aeronautical Manufacturing Technology, 2016, 59(21): 57–62.

[5] GILGE P, KELLERSMANN A, FRIEDRICHS J, et al. Surface roughness of real operationally used compressor blade and blisk[J].Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, 2019, 233(14): 5321–5330.

[6] 张明岐, 张志金, 黄明涛. 航空发动机压气机整体叶盘电解加工技术[J]. 航空制造技术, 2016, 59(21): 86–92.ZHANG Mingqi, ZHANG Zhijin, HUANG Mingtao. Electrochemical machining technology of aeroengine compressor blisk[J]. Aeronautical Manufacturing Technology, 2016, 59(21): 86–92.

[7] 刘海波. 高温合金整体叶盘精密电解加工技术研究[D]. 大连: 大连理工大学, 2017.LIU Haibo. Research on precision electrochemical machining technology of superalloy integral blades[D]. Dalian: Dalian University of Technology, 2017.

[8] 朱荻, 王登勇, 朱增伟. 旋印电解加工[J]. 南京航空航天大学学报, 2022, 54(5): 743–750.ZHU Di, WANG Dengyong, ZHU Zengwei. Counter-rotating electrochemical machining[J]. Journal of Nanjing University of Aeronautics& Astronautics, 2022, 54(5): 743–750.

[9] 王京涛. 镍基高温合金整体叶盘脉动分步电解加工技术研究[D]. 南京: 南京航空航天大学, 2022.WANG Jingtao. Stepwise pulsant precision electrochemical machining method for blisks of nickel-based superalloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2022.

[10] ZHANG A, XU Z Y, LU J W, et al. Improvement of blade platform accuracy in ECM utilizing an auxiliary electrode[J]. Materials and Manufacturing Processes, 2020, 35(9): 951–960.

[11] 郭建伟. 整体叶盘电解加工工具与工装设计研究[D]. 南京:南京航空航天大学, 2023.GUO Jianwei. Research on the design of cathode and fixture in electrochemical machining for blisk[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2023.

[12] 张钰舜, 陈伟, 韩福柱. 双极性脉冲电解加工端面杂散腐蚀控制[J]. 电加工与模具, 2021(4): 42–45.ZHANG Yushun, CHEN Wei, HAN Fuzhu. End-face stray corrosion control with bipolar auxiliary pulse in electrochemical machining[J].Electromachining & Mould, 2021(4): 42–45.

[13] DEEPAK J, HARIHARAN P. Study on the influence of auxiliaryelectrode and magnet on electrochemical machining of SS304 using NaCl and NaNO3[J]. Surface Topography: Metrology and Properties, 2022, 10(1):015045.

[14] 高伟正, 赵建社, 岳磊, 等. 扭转叶片整体叶盘旋转套料电解余量均匀化加工技术研究[J]. 电加工与模具, 2023(6): 35–41.GAO Weizheng, ZHAO Jianshe, YUE Lei, et al. Research on margin homogenization technology of electrochemical rotary trepanning machining for twisted blisk[J]. Electromachining & Mould, 2023(6): 35–41.

[15] KUO R J, NUGROHO Y, ZULVIA F E. Application of particle swarm optimization algorithm for adjusting project contingencies and response strategies under budgetary constraints[J]. Computers & Industrial Engineering, 2019, 135: 254–264.

[16] 王忠恒. 航空发动机大扭曲叶片电解加工技术应用基础研究[D]. 南京: 南京航空航天大学, 2020.WANG Zhongheng. Basic research on application of electrochemical machining technology for large twisted blades of aero-engine[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2020.