激光加工技术具有高加工柔性和高加工精度,广泛应用于各种难加工材料的先进制造中,尤其受到航空航天、汽车和船舶制造等领域的青睐[1–4]。目前,激光加工的主流技术主要包含激光切割、激光焊接、激光打标、激光强化等[4–5]。根据激光脉宽,现有的激光加工可分为毫秒、纳秒、皮秒和飞秒激光加工[6]。激光加工技术虽然加工精度高、加工柔性大,但由于其主要是依靠热量去除材料的,容易在加工表面形成热影响区和微裂纹,这使得加工表面质量大打折扣[7–8]。若采用飞秒激光进行加工,则加工效率会大幅降低。

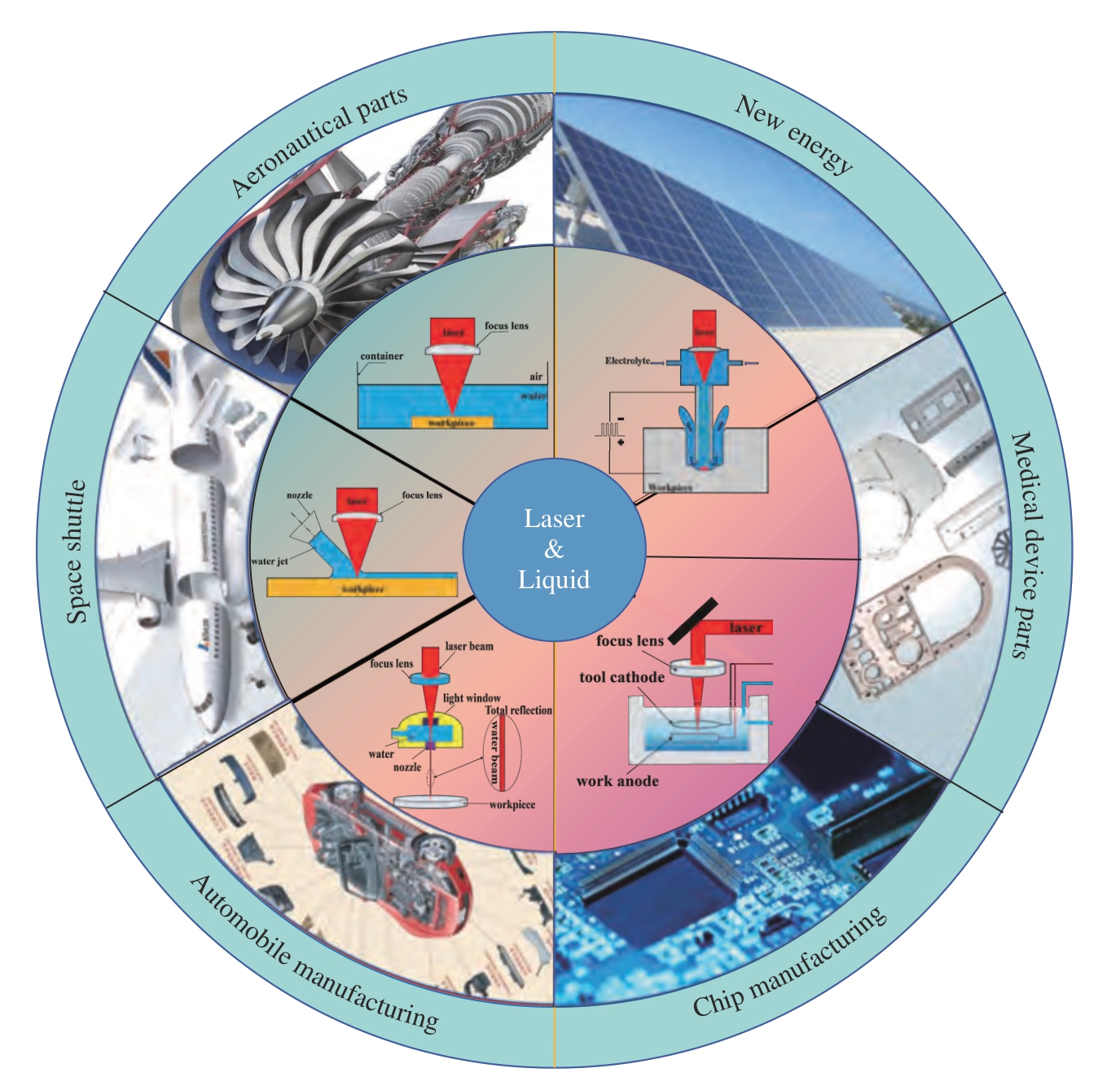

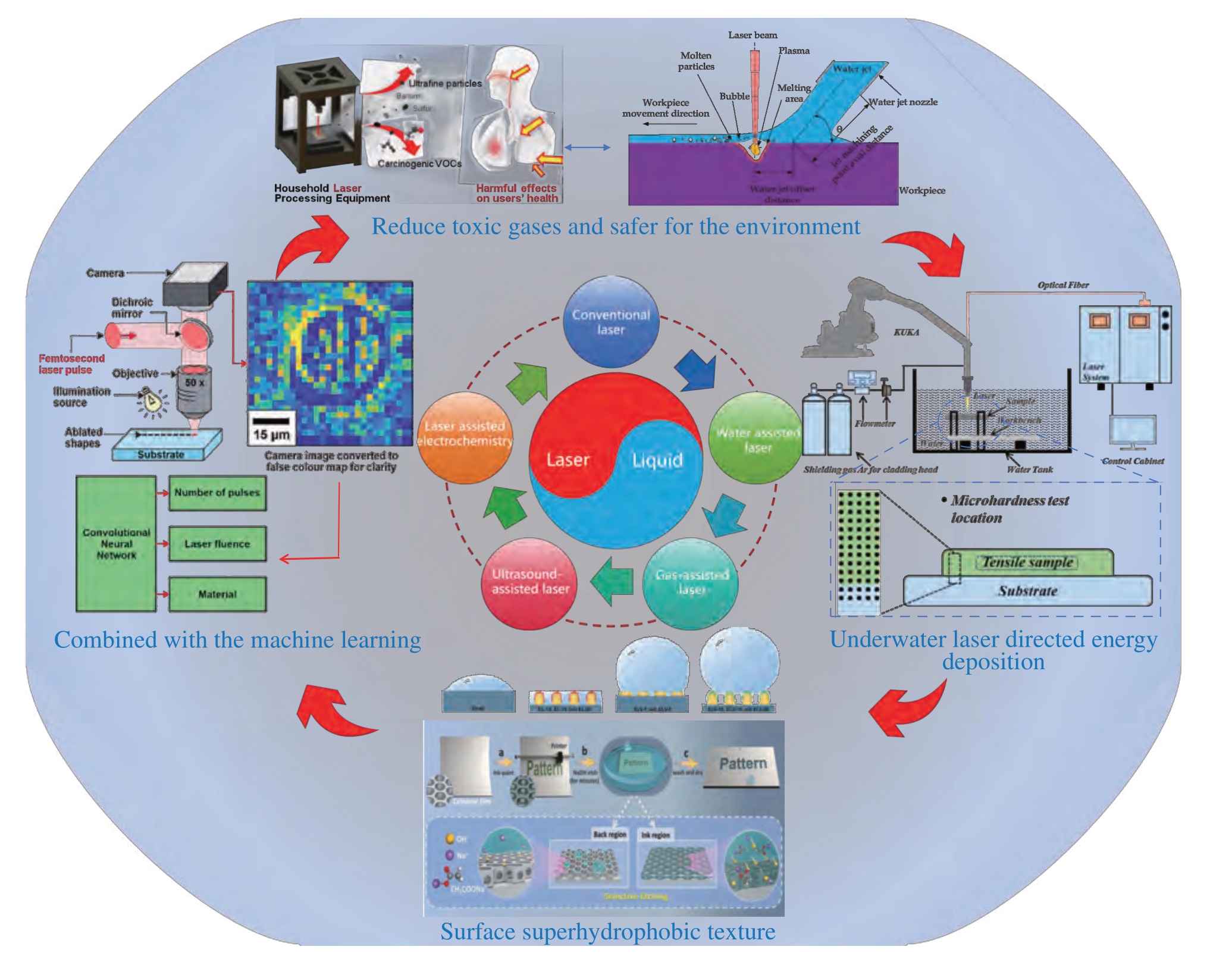

为了减少或消除激光热量对表面质量产生的不利影响并进一步提高加工效率,激光与液体复合加工技术 (Laser-liquid hybrid processing technology,LLHPT)应运而生并受到国内外广泛关注[9]。该技术将液体的冷却、冲刷作用融入到激光加工系统中,同步提升激光加工的表面质量和效率,可应用于航空航天、半导体制造、材料表面处理、医学精密仪器零件制造及新能源领域,如图1 所示。当前激光与液体复合加工技术的研究热点如图2 所示,可以看出关注的焦点在于水溶液与激光烧蚀加工。该技术利用液体介质 (比如水溶液)有效地减少了激光加工过程中的热影响,降低热损伤风险。图3 为激光与液体复合加工技术在自清洁、水下加工、材料表面改性等方面展现出的良好发展态势[10–13]。在环境清洁性方面,激光与液体复合加工过程产生的有毒气体少,并且多数情况下产生的有毒气体能被水溶液或电解液吸收,水下激光加工技术能有效减少有害物质的排放;此外,水下激光定向沉积技术为水下激光作业提供了新的可能性,为海洋工程和水下设备的维修提供了技术支撑。在表面微织构制备方面,激光与液体复合加工技术能够精确控制材料表面的亲水性和疏水性,通过精确加工减小表面热影响区域,确保表面形貌的精确性,并调整表面织构的形貌。在智能制造方面,激光与液体复合加工技术与机器学习领域的结合,为激光加工的智能化和自动化提供了新的方向,通过将机器学习算法应用于激光加工过程,可以实现对加工参数的优化、加工过程的实时监测及加工结果的预测。

图1 激光–液体复合制造技术应用领域

Fig.1 Application fields of laser – liquid composite manufacturing technology

图2 激光–液体复合制造研究热点分布

Fig.2 Research hotspot distribution of laser – liquid composite manufacturing research

图3 激光–液体复合制造技术发展前沿领域[10–13]

Fig.3 Frontiers in the development of laser – liquid composite manufacturing technology[10–13]

本文重点综述了几种主流的激光–液体复合加工技术,分别是水下激光加工、水导激光加工、离轴水射流辅助激光加工、激光辅助射流电化学加工[14–15]及浸入式激光与电化学复合加工。通过对这些技术进行分析,旨在为读者提供关于激光与液体复合加工技术的全面理解。

1 水辅助激光加工技术

1.1 激光加工材料去除原理

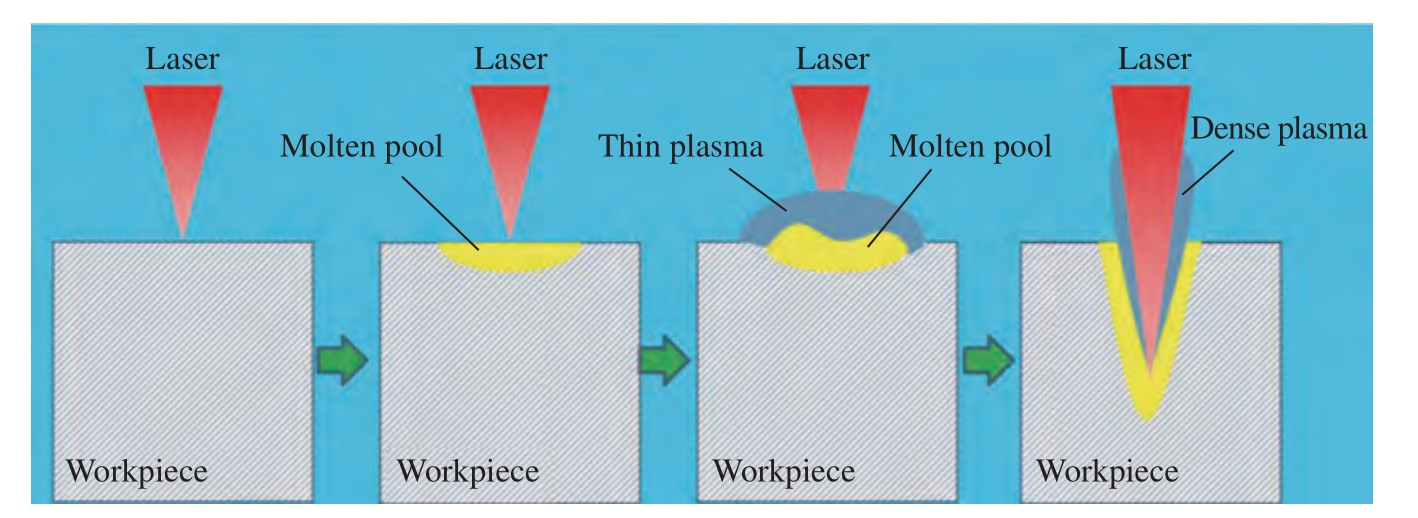

激光加工时加工区材料变化如图4 所示。加工区域表面材料从固态转化为液态,直到工件表面产生大量的蒸气颗粒;蒸气粒子继续吸收激光能量,最终电离形成等离子体[16];产生的等离子体对激光有很强的吸收作用,当吸收的激光能量足够大时,等离子体和材料蒸气迅速膨胀,产生高压激波,材料去除。Bai 等[17]发现气泡破裂过程中产生的微射流以机械冲击的形式撞击工件表面。这种冲击压力可以从烧蚀区排出一些熔融物,从而提高材料的去除率。在水辅助激光加工中,空泡空化效应起到了关键作用,能够有效地去除材料,提高加工效率和质量。

图4 传统激光加工中工件材料表面状态变化

Fig.4 Surface state changes of workpiece materials in traditional laser processing

水溶液可以通过各种方法应用于激光加工过程,例如在进行激光烧蚀时将整个工件浸入水中,在工件表面形成水层,或使用水射流作为混合工艺辅助激光烧蚀。尽管采用了不同的加水方法,但水在激光加工过程中的作用是减少消融过程中工作材料中的热量积累;防止热切割碎屑沉积在工件表面上;利用水中光学击穿引起的机械冲击促进材料去除。当使用水辅助激光加工金属、聚合物、陶瓷和半导体材料时,可以获得小的热影响区、干净的切割表面和大量的材料去除。然而,由于水中气泡的形成,激光束散射和光束阻塞是水的流体力学引起的负面影响,这些影响了激光烧蚀的性能和获得的切割特征的质量。

1.2 水下激光加工技术

1.2.1 水下激光烧蚀技术原理

水下激光烧蚀是一种利用激光束在水下环境对材料进行烧蚀加工的技术。该技术中,激光束在水介质中传输,与水分子相互作用产生吸收和散射效应;当激光功率密度足够高时,激光能量被水分子吸收,水温升高,产生蒸气泡和等离子体;蒸气泡和等离子体的急剧膨胀和爆炸会产生冲击波和压力波,这些力作用在工件材料表面,使材料发生烧蚀去除。同时,水流的冲刷作用能够有效地清除烧蚀产生的熔渣,再铸层水下激光烧蚀可以利用水的冷却作用减少激光对工件的热影响,降低热损伤,提高加工精度和表面质量。但是,由于空化气泡和碎屑熔渣会使激光束发生散射,再因为水层的厚度和水面的波动,该技术效率变低,使热影响区扩大。

1.2.2 水下激光加工技术应用

水下激光打孔可以减少热影响、微裂纹和溅射再沉积。国内外较多学者对水下激光加工进行了研究。Wee 等[18]发现在限制扫描速度为0.5~2 mm/s 的情况下,空气中激光去除材料的量较少,加工所形成的孔的圆度较差,加工表面流动的水层有利于提高加工效率,同时飞溅物面积减小了0.4×10–5 m2 左右,锥度减少了约0.5°,但侧壁表面有显著的损伤痕迹。Long 等[19]进一步研究了液体对激光加工的影响,发现水流冲击对脆性材料的去除率影响较大,在水下打孔深度增加了20 μm 左右。Krstulovic等[20]的试验结果表明,水下激光加工铝材料时可以获得比在空气中更高的材料去除率,并且水下激光加工获得的孔质量更好。Iwatani 等[21]采用近红外激光器 (波长为1064 nm)对碳化硅材料进行水下钻孔试验,优化了在SiC 晶圆上打通孔的工艺参数;研究发现当激光辐照强度小于10 J/cm2 并且水层厚度为1 mm 时可获得良好的加工效果。综上研究表明,水下激光加工能减小飞溅物面积,降低锥度,并能在铝和碳化硅材料中实现更高的材料去除率和更好的孔质量,特别是在激光辐照强度小于10 J/cm2 且水层厚度1 mm 时效果最佳。

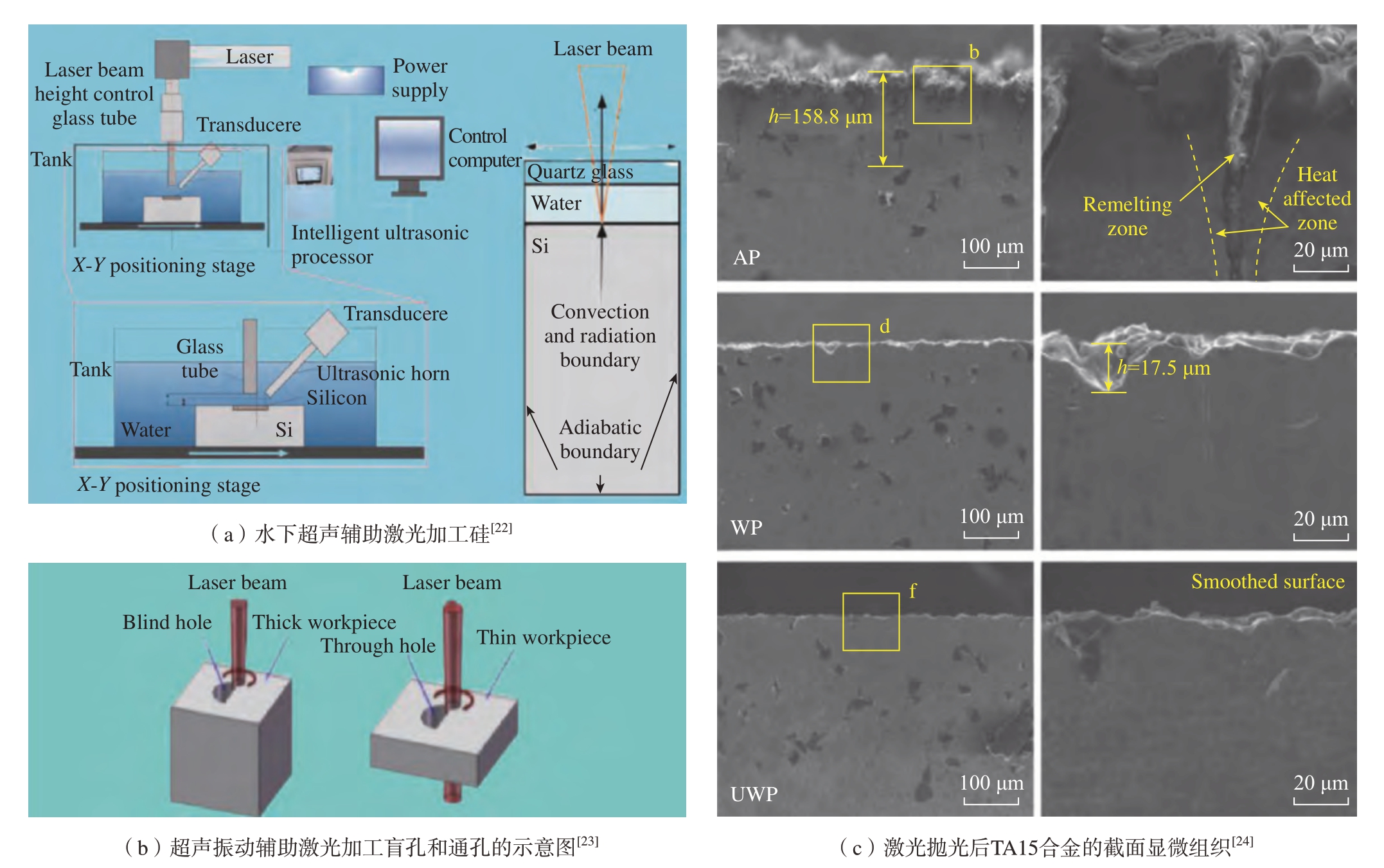

尽管水层或水流的冷却作用可以提高加工表面质量,但是水下激光加工微孔时孔壁仍然存在重铸层,加工表面粗糙度较高。因此,一些学者尝试采用超声辅助进一步提高激光加工质量。Zhou 等[22]利用超声辅助水约束激光微加工硅材料,研究了超声波功率和水层厚度对激光加工硅材料的影响,采用超短脉冲激光有效降低热效应,如图5(a)所示,采用玻璃管和密闭容器减少水层波动对加工激光束的影响,使用波长为1.06 μm 的纳秒脉冲激光,光束直径为3 mm;研究结果表明,超声既可以作用于碎屑又可以推离气泡,进而提高材料去除率;水层厚度较大时,熔渣溅射现象明显,对工件造成较大伤害。Li 等[23]进行超声辅助水下激光抛光表面试验,如图5(b)所示,超声辅助作用下得到的工件表面质量更高,并且氧化程度更低。超声辅助水下激光抛光UWP 的表面粗糙度Ra 约3.035 μm、Sa 约3.172 μm,明显低于空气激光抛光AP (Ra 约6.56 μm 和Sa 约6.824 μm),也低于水下激光抛光WP (Ra 约3.305 μm 和Sa约3.525 μm)。如果没有超声辅助,空化气泡从材料表面分离会使激光束发散,进而降低加工效率并扩大热影响区。Wang 等[24]采用水基超声振动加工镍超合金,超声辅助激光加工得到的样品的表面几何形状得到有效改善,如图5(c)所示,随着钻孔速度的增加,热影响区的晶粒和重铸层附近的晶粒进一步细化,合金的冲击韧性进一步提升。这些研究表明,超声辅助技术的引入能有效降低水下激光加工中的热影响和表面粗糙度,提升加工效率和质量。

图5 水下激光加工

Fig.5 Underwater laser processing

另外溢流辅助激光加工作为一种新兴的水下激光加工技术,提供了改善加工质量和效率的新思路。Sakka 等[25]于2000 年改进水下激光加工工艺,采用有进水口和出水口的水容器,利用流动的水带走材料碎渣。Tangwarodomnukun[26]利用溢流辅助激光加工,对钛合金加工表面特性和温度场进行了研究,并获得了干净且光滑的切割表面,如图6 所示,水下激光加工表面的热影响区比在环境空气中加工的表面要明显减少,但是其难以灵活控制水层厚度和溢流速度,限制了加工效率。图6(a)为水下激光加工过程的系统结构草图,该系统主要包含激光发射装置、聚焦透镜、液体循环系统;仿真结果表明,随着水流速度的增加,加工的钛合金沟槽的热影响区越小,加工后的表面质量越高。图6(c)~(e)展示的是钛合金在静水、空气及0.6 m/s 水射流冲刷时,激光切割沟槽得到的轮廓和表面形貌 (激光平均功率为30 W,激光重复频率为250 kHz,激光扫描速度为5 mm/min);在静水与流动水流中加工的钛合金沟槽表面重铸层很少,在0.6 m/s 的水流作用下获得的沟槽表面更加致密。这些研究进展表明,溢流辅助激光加工技术在提高水下激光加工质量方面具有显著潜力。

图6 水下激光烧蚀[26]

Fig.6 Underwater laser ablation[26]

总之,水下激光烧蚀技术是利用激光在水下与水分子相互作用产生的吸收和散射效应,通过高温产生的蒸气泡和等离子体,以及随后的冲击波和压力波,实现材料烧蚀去除的。该技术能减少热影响和提高加工精度,但也存在效率低的问题。水下激光加工技术在打孔和抛光等方面展现出独特优势,能有效抑制等离子体干扰,降低热损伤,并利用水流清除熔渣。尽管存在孔壁重铸层和表面粗糙度问题,溢流辅助水下激光加工或者超声辅助技术能进一步提高加工质量,改进水下激光加工工艺,通过水流带走碎渣,获得干净光滑的加工表面。

1.3 水导激光加工技术

1.3.1 水导激光加工技术原理

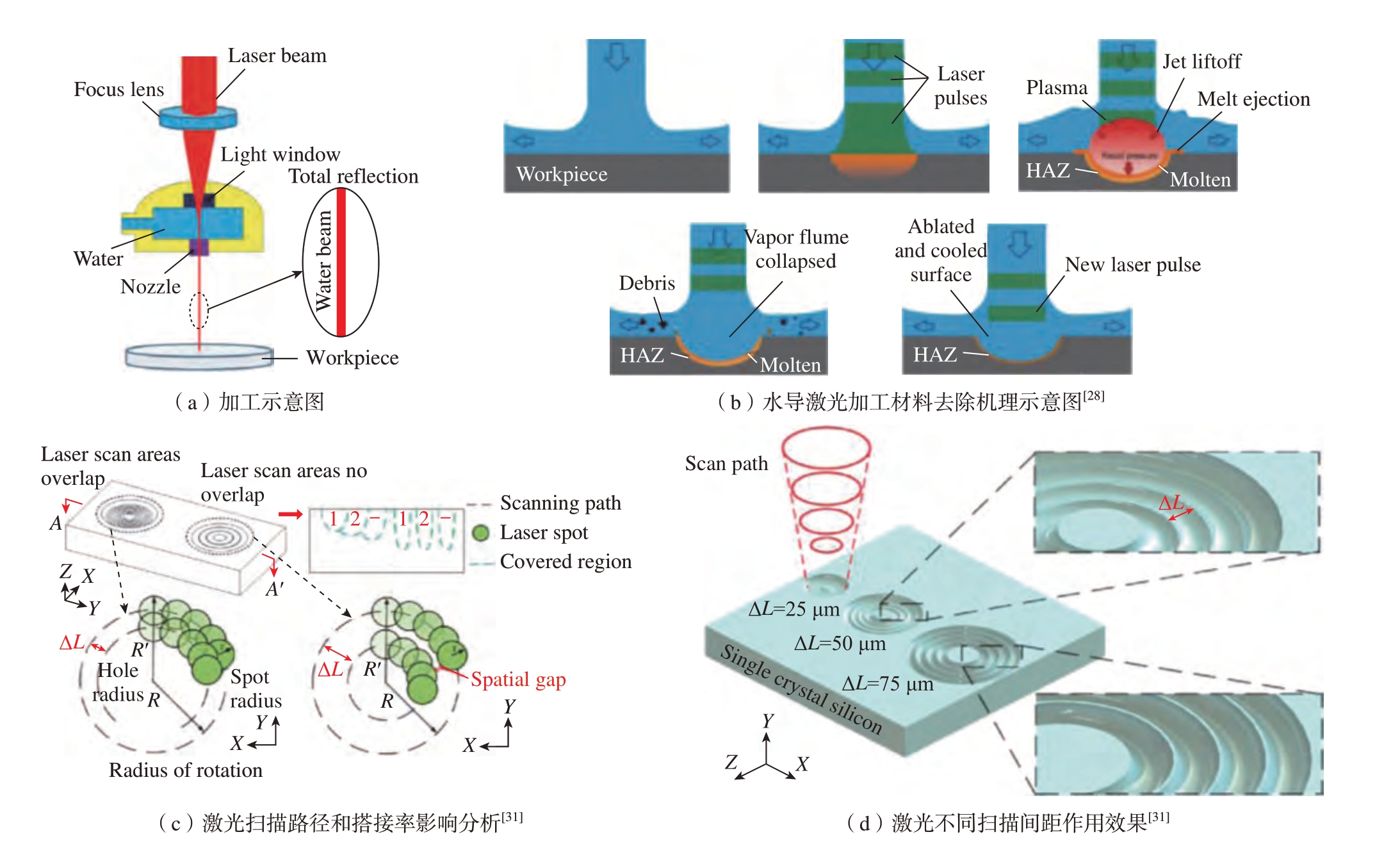

水导激光加工技术将激光加工技术与水射流加工技术相结合,利用光在水和空气中传播时的光学特性差异,实现激光束在水射流中的全反射传输[27],主要对喷嘴的设计和加工精度有较高要求。如图7 所示,水射流可以对加工点进行快速冷却,去除激光加工过程中加工区表面的多余热量和残留物,从而减少光束在同一加工点的辐照热积累造成的热损伤和微裂纹,此时水溶液具备制造属性。目前,该技术主要用于对热敏感材料或难加工材料的高质量加工。

图7 水导激光加工

Fig.7 Water guided laser processing

在水导激光打孔加工中,当第一个激光脉冲加热工件表面,工件表面产生熔池,通过气泡空化去除材料,再利用水射流冲击冲刷去除熔渣,减小热影响区,如图7(b)所示[28]。随后第二个脉冲到达工件表面,重复上述操作,直至打孔完成。研究表明水导激光可以对金属进行微加工[29]。Shi 等[30]将控制水射流轨迹的概念应用于水制导激光加工中,提出一种新型的弯曲水制导激光微加工工艺,采用弯曲水射流激光微加工技术对不锈钢表面进行织构加工,获得了具有各向同性和各向异性的润湿性表面;该技术增加了水射流的可控性,大大提高了工艺的灵活性。水导激光技术在利用微结构改变材料本身的光学性质和润湿性质方面已发挥了重要作用,如图7(c)和 (d)所示,通过改变通道宽高比和扫描间距达到材料表面超疏水的目的[31]。此外,水导激光加工也可用于发光二极管(LED)屏幕的加工和珠宝行业中硬脆材料的加工。

1.3.2 水导激光加工应用

水射流中传导的功率密度能达到50 MW/cm2,水喷流压力可达107 Pa。水导激光加工中水射流的直径一般为100 μm,射流长度可达100 mm,其有效距离是水射流保持层流的距离,通常采用射流的雷诺数表示。通过优化喷嘴的直径和激光波长参数可以提高水导激光加工的效率和质量。Ng 等[32]的试验表明直径为30 μm 的喷嘴射流的临界雷诺数为900,射流速度为6 m/s,有效距离较长。Deng 等[33]研究发现在水导激光加工中532 nm 激光器具有更大的透射率,水对532 nm 激光的吸收系数小,可以减少能量在水射流中的损耗;当激光光斑直径略小于水射流直径时能保证输出能量均匀分布。Mullick等[34]使用波长1.07 μm、功率2 kW 的光纤激光器,输出直径为16 mm 的准直光束,借助一对直径25.4 mm、焦距50 mm 的平凸透镜将激光聚焦在水中;在平均功率不变的情况下,由于激光辐射散射损耗较低,工艺效率随着占空比的减小而增加;较短的激光导通时间限制蒸气层的生长,而较长的导通时间有利于水射流有效地去除加工产物。综上所述,通过精确控制水射流的直径、压力、激光波长和功率,可以有效提升加工效率和质量,减少能量损耗,并实现更均匀的能量分布,从而在水下环境中实现更精细和高效的激光加工。

除了激光参数,其他水导参数和喷嘴的形状结构也会影响水导激光的切割过程。Porter 等[35]探索了水导激光的最佳距离、进给速度和入射角,直径100 μm 喷嘴在最佳水压为25 MPa 时可产生200 mm 长的射流。在加工过程中,激光能量容易被水射流部分吸收,并且水射流非常容易受到外界干扰。水射流引起的试样振动导致切割质量下降。水导激光加工能量耗散快,聚焦光斑直径沿激光束轴线变化[28]。与传统的激光加工不同,Liu 等[36]利用水导激光进行沟槽切割,研究了水–激光耦合腔和喷嘴结构对水射流的影响。当水–激光耦合腔内通道分布为8×8结构时,流场流速和湍流动能分布更加均匀,扰动降低;喷嘴优化后得到的水纤维稳定长度比优化前增加了4%,水射流冲击力提高了16.9%,稳定长度和冲击力的试验值与模拟值的误差小于4.9%。Qiao 等[37]对单晶硅进行切割试验,切刀的纵横比高达12.7。在350 倍放大下,切割后很少发现局部断边,切刀对工件的切割线速度可达1 mm/s。Subasi 等[38]将水导激光技术应用到清洁加工区域,该技术在航空发动机微孔加工上发挥了巨大的应用价值。

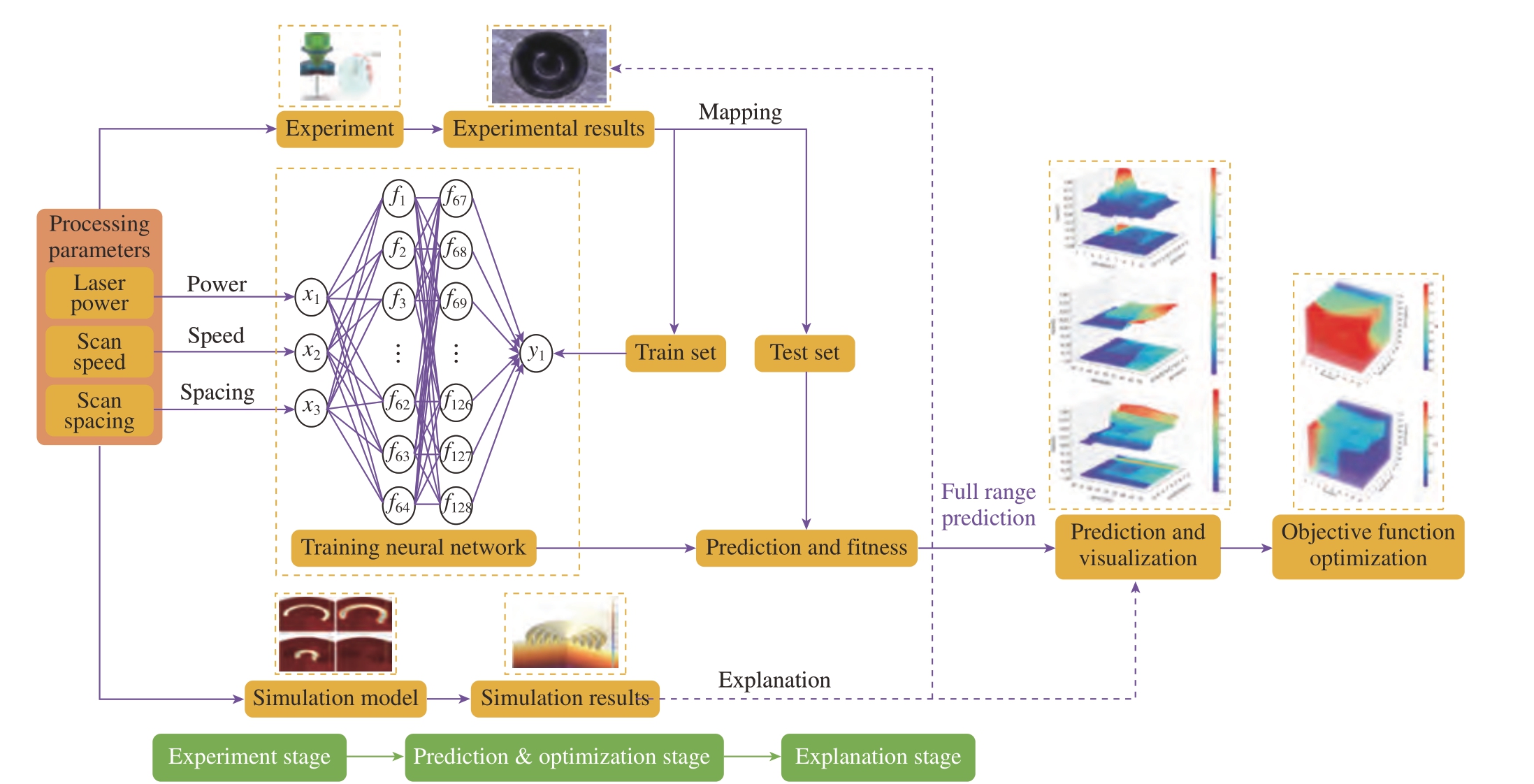

为了优化加工参数,Gao 等[39]利用神经网络技术实现了可视化的目标优化,利用有限元物理模型对参数进行优选,整个分析过程流程如图8 所示,主要包括试验阶段、预测与优化阶段、验证与说明阶段;神经网络的输入参数是激光加工参数的组合,输出参数是质量参数;通过试验与仿真的结合探究水导激光加工研究,在仿真软件和物理模型中观察加工参数的变化对加工结果的影响,这有助于得到更优的激光加工参数。

图8 水射流激光加工优化流程[39]

Fig.8 Optimization flow of water jet laser processing[39]

此外水导激光技术可实现高质量表面微沟槽的高效加工。Heilmann[40]利用515 nm 圆盘激光器进行硅薄膜的水射流激光切割,研究发现激光输出功率、切割速度和重复率是影响生产效率的关键参数。较高的激光功率和较低的激光重复频率有利于形成具有垂直侧壁的沟槽;较高的激光功率、较低的激光重复频率、较低的进给速度和多次加工有利于形成大纵横比的凹槽。Wu 等[41]对水压和喷嘴几何形状的研究表明,激光能量、孔径衰减与水射流稳定性有关;设计并测试了激光水射流喷嘴耦合单元,在较长的工作距离内,水射流截面上的能量强度分布几乎是均匀的,激光能量几乎没有下降。当水射流压力高时,工件的有效冷却可以防止毛刺、裂纹和热影响区形成。在硅片切割过程中,几乎没有发现裂纹。通过调整激光参数,实现了在65Mn材料上高精度、快速的开槽加工。这些研究成果为水导激光加工技术在微制造领域的应用提供了重要的理论和试验基础。

水导激光加工的难加工材料主要包括热障涂层表面材料和碳纤维增强复合材料。首先水导激光加工可以有效解决加工热障涂层时表面重铸层和熔融飞溅等问题。Marimuthu 等[42]对表面带热障涂层的合金材料进行水射流激光打孔研究,研究结果表明利用水导激光加工技术打孔时,几乎不会产生重铸层,并且涂层不会分层脱落。Dong 等[43]使用新型的双透镜离轴耦合对准方法减小了焦斑直径,并使用二次射流的方法提高热障涂层的冷却效率。Sezer 等[44]使用离轴气体射流来控制熔体喷射轨迹,从而提供了有效的冷却并降低了热障涂层前缘应力,实现了无分层的激光钻孔。离轴气体喷射技术在工业应用中有得到实践的潜力,因为侧向气体喷射角度在精密的航空发动机部件上应用前景广泛。

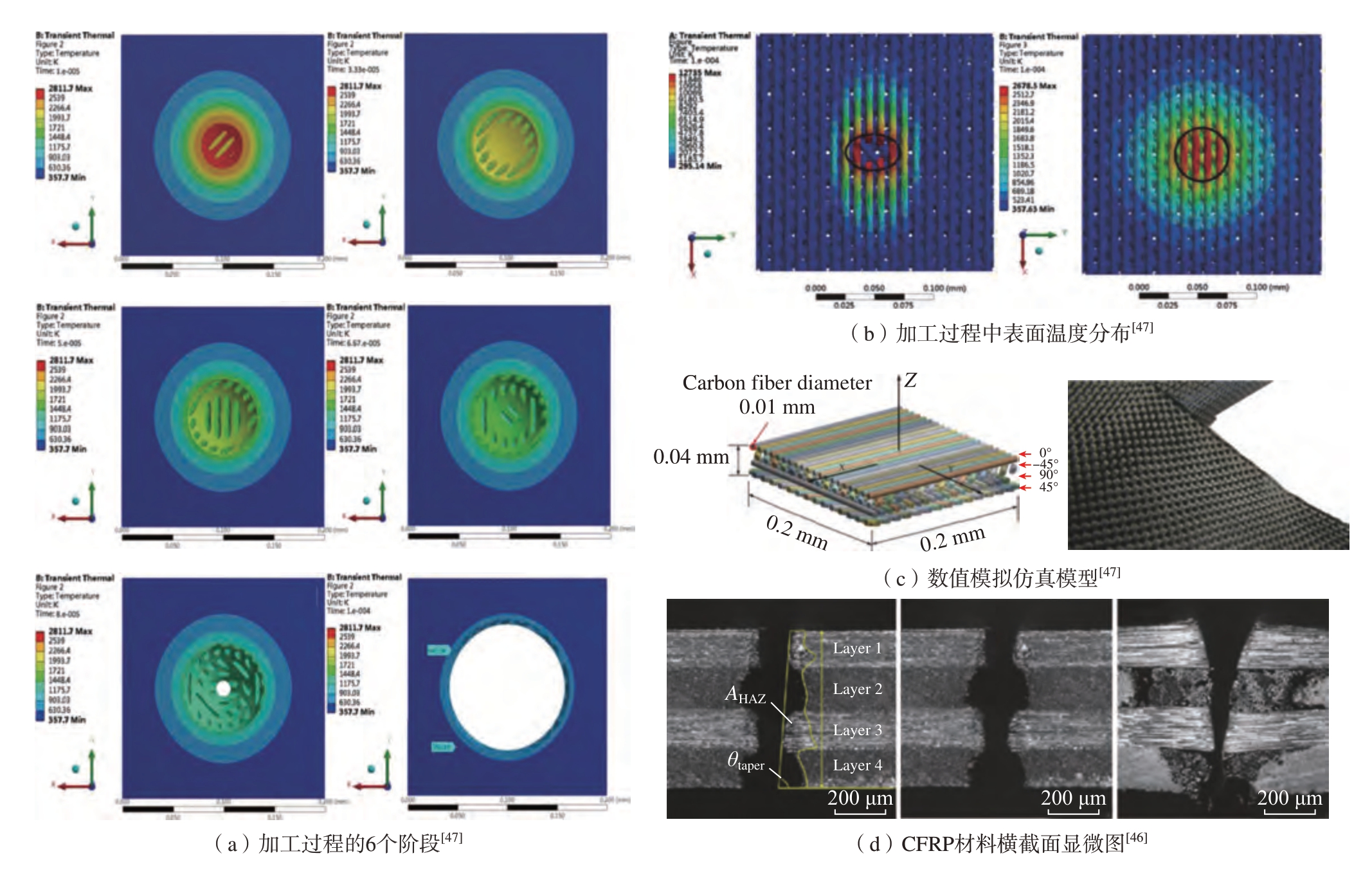

对碳纤维增强塑料 (CFRP)的加工是水导激光加工研究的热点。CFRP由碳纤维与高分子聚合物结合而成,具有密度低、强度高、刚度高等优点,在航空航天和汽车工业中应用广泛。但是,CFPR 性能结构不均匀,传统机械加工会造成CFPR 脱层、纤维脱出、层间裂纹等损伤。激光加工在对CFRP 的复合加工中具有优势。采用水导激光加工技术对工件进行加工时,环氧树脂在达到熔点后受水射流的冲击去除,而碳纤维则在达到升华温度后升华。Wu 等[45]对CFRP材料进行水导激光切割试验,得到关键工艺参数对切割加工的影响,即随着激光功率的增加,切割深度逐渐增加,而狭缝宽度没有明显变化;随着进给速度的增加,切削速度增大,单槽切削深度减小,但切缝宽度变化不明显;随着水射流速度的增加,单槽切割深度和宽度减小,切割质量变化不明显。相关CFRP 材料打孔实验如图9 所示[46–47]。Sun 等[46]采用不同激光加工技术对0.5 mm 厚度的CFRP 材料进行加工,研究结果表明传统激光束加工热影响区域大,使用水导激光切割的热影响区得到大幅减小。CFRP 材料断裂过程表明CFRP 材料是一种特殊的难加工材料,具有各向异性,如图9(b)所示。Zhang 等[47]对CFRP 材料进行仿真模拟和试验研究,发现水射流能迅速冷却材料,带走加工残留物;激光占空比影响加工过程中激光能量输入和水冷却时间;在总能量相同的情况下,占空比越小,水冷时间越长,激光脉冲之间的热积累越少,从而优化材料的加工效果。总而言之,水导激光是加工CFRP 材料的优选之一。

图9 CFRP 材料打孔

Fig.9 CFRP drilling

综上所述,水导激光加工技术结合了激光和水射流加工的优势,通过水射流实现激光束的全反射传输,对喷嘴设计和加工精度要求高。通过优化喷嘴直径和激光波长参数,提高加工效率和质量。水导激光加工技术在材料光学和润湿性质改变、LED 屏幕加工、CFRP 材料和硅基材料等难加工材料加工等方面具有重要作用,但也面临水射流扰动导致激光能量散射或折射的问题,需要进一步提升耦合精度和稳定性以优化加工效果。

1.4 离轴水射流辅助激光加工

1.4.1 离轴水射流辅助激光加工原理

离轴的水辅助激光加工技术采用低压射流将激光束与水射流共同作用于工件材料的表面。相对于水下激光烧蚀加工,水射流辅助激光加工具有更薄、流动、均匀的水层,这大大减少水层对激光能量的吸收,减少材料表面的微裂纹和热影响区,提高工件的加工效率和材料去除率。相对于成套设备成本较低的水导激光加工技术,其不需要激光在液–气界面中稳定的完全反射,又减少水流对激光传导产生的干扰,进而减少激光在水射流中的能量损失。离轴水射流辅助激光加工材料去除机理分为两类:一类是激光烧蚀,即材料的熔化和气化,再由水射流冲走;第二类是激光的加热作用与水射流冷却作用同时作用在材料的表面,使材料产生裂纹,进而断裂移除[48]。

离轴水射流辅助激光加工利用溶液的冲刷作用降低加工的孔或槽等结构的锥度。通过液体的冲刷作用,可以清除加工区域的熔渣和碎屑,从而提高加工表面的质量。在耦合原理上,离轴水射流辅助激光加工则是在激光加工的同时,通过与激光不同轴的侧面的喷嘴从侧面喷射液体到加工区域,激光束的传导和水射流两者在传输过程中不会相互影响。在应用场景上,由于侧面喷液无法进入到狭小的深孔或深腔中,离轴水射流辅助激光加工难以实现深孔或深腔的耦合加工,侧重于通过液体的喷射来辅助和优化激光加工过程。

1.4.2 离轴水射流辅助激光加工应用

硅基材料是现代电子工业的基础元件,是先进的能源存储系统的重要材料,具有硬脆特性,属于难加工材料。传统机械切削加工方法难以实现硅基材料的高质量加工,水射流辅助激光加工技术为非接触加工,加工中无机械力的作用,可以减少硅基材料的脆性破碎,已经成为硅基材料的重要加工方法之一。

离轴水射流辅助激光加工技术在硅材料的加工过程中应用广泛,能有效提升加工质量,减少材料损伤,是一种高效、环保的先进加工方法。Zhou 等[49]利用水辅助激光加工方法对单晶硅片进行加工,并研究了水层参数对材料去除过程的影响。如图10 所示,研究发现影响槽宽的主要因素是水层形状和水流速度,此外,较高的水压对沟槽宽度也有一定的影响[50–51]。较大的水流速度和压力能使槽内壁清洁光滑。Feng 等[48]采用水下激光加工、水导激光加工和水射流辅助激光加工3 种方法对单晶碳化硅进行试验,试验结果表明,水射流辅助激光加工后的碳化硅表面质量更好,切割边界清晰,产生的二氧化硅杂质少。Tangwarodomnukun 等[50]提出了混合激光–水射流微加工技术,采用激光将单晶碳化硅材料加热到接近但低于其熔点的温度,通过水射流排出“软化”的碳化硅材料并对它进行冷却,进行绿色无污染微加工。Chen 等[52–53]采用低压水射流对多晶硅进行激光刻蚀。研究表明,当入射角为30°时,随着射流速度的增加,沟槽宽度增加,沟槽截面的锥度仅为1.2°,深度为1.88 mm,刻蚀表面相较在空气和静压环境中的更加光滑。低压水射流辅助激光刻蚀技术能够解决传统激光刻蚀的微裂纹、熔渣和重铸层形成等问题,从而提高多晶硅刻蚀表面质量。

图10 水射流辅助激光加工

Fig.10 Water jet assisted laser processing

此外新的离轴水射流辅助激光加工技术也得到新的发展。Guo 等[54]提出的喷雾辅助激光加工可以有效地去除化学气相沉积金刚石涂层上的再铸层,并且确保激光加工的连续性。Tangwarodomnukun 等[51] 使用波长1064 nm、功率18 W 的纳秒激光在薄而流动的水层下对钛合金进行刻槽研究。在水层厚度为1 mm时,沟槽深度较大,约有180 μm;当水层厚度 2 mm 时,不会出现明显沟槽。同时,当水射流的流量较大约为450 cm3/min 时,可以显著减少热损伤,且加工出的沟槽更窄更深,如图10(c)所示,激光功率增加、扫描频率减小、横移速度减小和水流量减小会增大加工沟槽的宽度。

综上,离轴水射流激光加工通过精确控制水流,可以实现对加工区域的高效冷却,显著减少材料表面的热损伤和热影响区,对热敏性材料尤为重要。此外,水射流的冲击作用能够提供比静止水层或空气更深层次的清洁效果,从而获得更优质的加工腔体,对沟槽加工具有较大优势。因此,优化水射流的角度和流速是提高加工效率和表面质量的关键。不恰当的参数选择会淹没工件表面,可能导致激光束产生折射,影响零件的形状精度。相反,适当的参数设置可以提高材料去除效率,获得质量更高的沟槽。

2 激光与电化学复合加工技术

2.1 激光与电化学复合加工原理

激光与电化学复合微加工技术是激光加工技术与电化学加工技术相结合的加工技术。该技术包含的工艺方法有激光–电化学抛光[55]、激光–电化学刻蚀[56]、激光–电化学打孔[57]和激光–电化学增材等[58–59]。当脉冲激光辐照在工件表面时,激光的高能量密度使溶液发生光学击穿,产生高温高压等离子体冲击力和等离子体空泡,空泡溃灭后产生高速射流冲击力。电解液温度的升高会使液体的黏度下降,离子的迁移速率增大,传递电量的速率便会加快,溶液导电能力增强。同时,在激光与电化学加工过程中,激光束首先照射在工件表面,产生局部高温和高压环境。这一环境使得工件表面发生氧化或还原反应,生成相应的氧化物或还原物。同时,激光束的能量还使得工件表面的温度升高,降低了电解液的电阻率,增加了电化学反应的速率。与单纯的激光加工或是电化学刻蚀加工相比,复合加工具有更高的加工精度和效率。激光加工可以快速去除阻碍电化学反应的钝化膜[60],提高整体加工效率,相比于需要准确控制电解液反射形态来实现高质量加工的方法更容易操控。目前,先进的激光与电化学复合加工主流有两大类,分别是激光辅助射流电化学加工(LAJECM)[61–63]和浸入式激光与电化学复合加工 (ILECM)。

2.2 激光辅助射流电化学加工技术

LAJECM 是一种激光与电化学射流相互融合加工的方法。在复合加工过程中,激光的热作用和电化学反应溶解同时去除材料,激光加工和电化学加工相辅相成。激光可以去除电化学加工中形成的氧化层,避免氧化层对电化学反应产生不利影响。电化学溶解作用可以溶解去除激光加工产生的重铸层和热影响区。合理控制激光能量强度和电化学加工参数,可以实现两者的高效耦合,显著提高加工效率和质量。此外,电化学溶液的射流冲击有利于快速排出加工产物,避免加工产物对激光加工和电化学加工产生不利影响,低温电解液的冷却作用有利于减少激光对加工表面的热影响[55]。但是,电解液射流的水力跳变、激光聚焦光斑漂移、激光光束在溶液中的折射和反射等问题会降低复合加工的稳定性和加工精度。

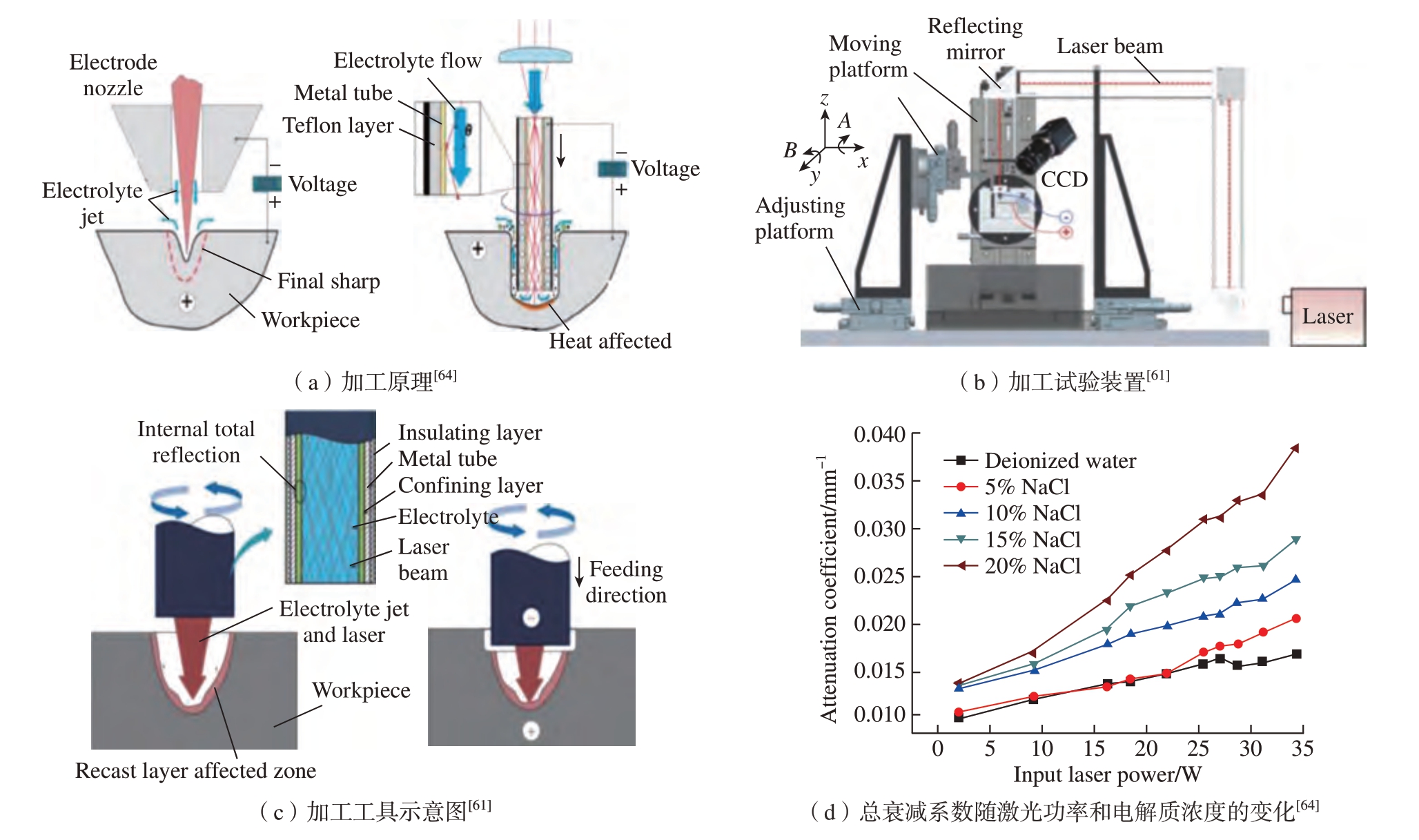

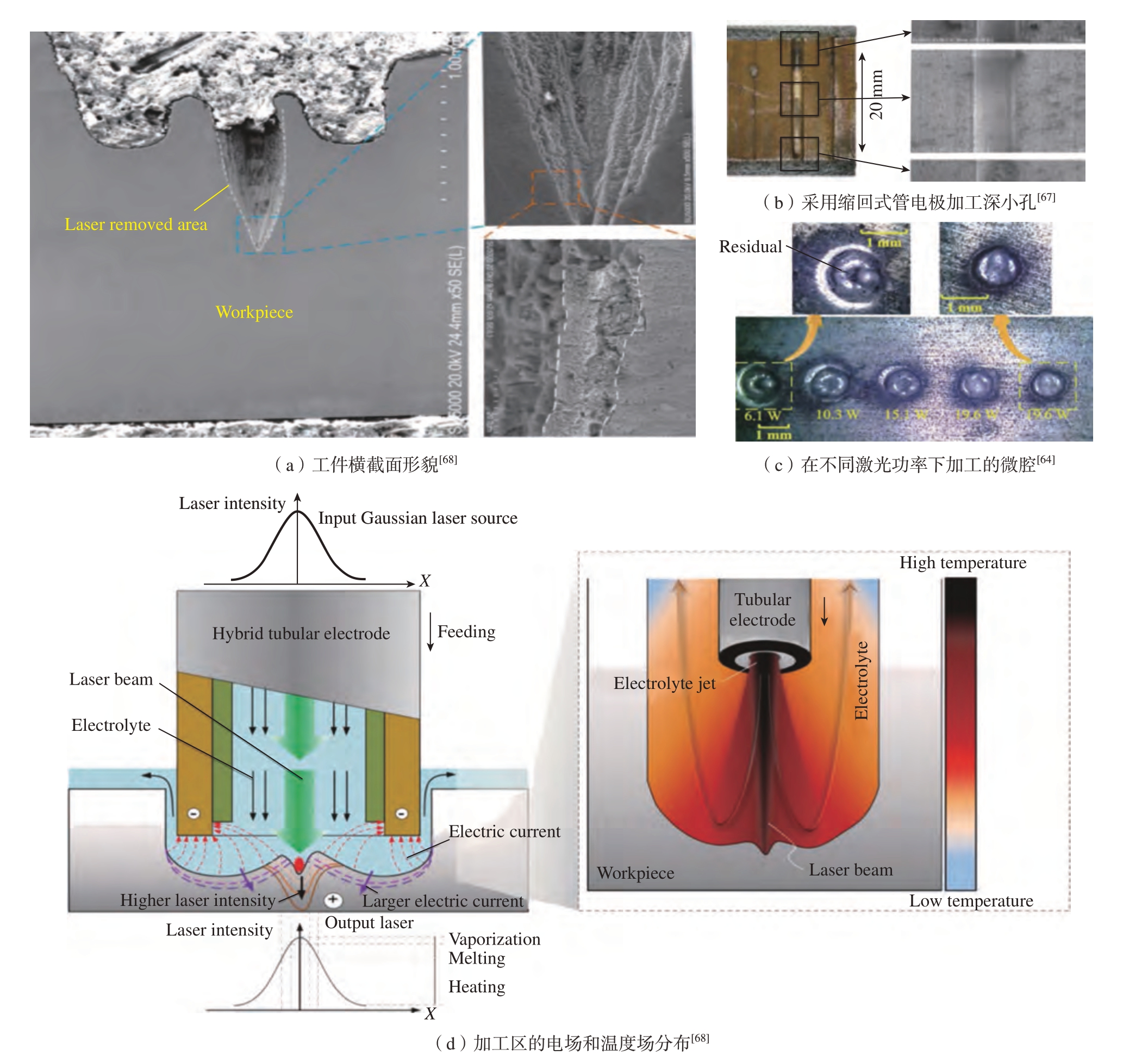

中国科学院Wang 等[61,64]提出的基于全内反射的激光和电化学复合加工中,激光–电解液射流耦合装置将电解液和激光束引导至管状电极内孔,如图11 所示。在加工区底部,材料的去除是通过激光加工和电化学溶解共同作用来实现的。在侧向加工侧隙中,材料的去除主要依靠电化学溶解实现。如图11(d)所示,提高激光功率或电解质浓度有利于提高总体加工效率 。De Silva 等[65]发现激光射流光斑局部电解液温度的升高使阳极溶解增强,材料去除加快,相比常规电化学射流加工,工件的体积去除率提高了54%,并且加工区域温度升高不会引起表面热损伤,反而还会得到更加光亮的表面。Wang 等[64]采用全内反射激光与电化学复合工艺加工小孔,研究表明,由于管电极可以深入到工件内部,在管电极的约束下,电解液水柱在到达加工区之前具有良好的稳定性。Wang 等[64]对LAJECM 开展了大量的理论分析和试验,通过数学模型探究了激光热量对电解溶解速度的影响;与无激光辅助相比,利用LAJECM 复合加工小孔时,侧隙减小62.7%,进给速度提高108%。

图11 管电极约束激光–电化学加工

Fig.11 Tube electrode constrained laser – electrochemical machining

Wang 等[66]采用激光与电化学复合技术加工小孔,试验结果表明激光加工可以提高电解加工区域的电流密度,进而提高材料去除率;相较其他加工方法,该技术的加工精度和材料去除率分别提高了60.7%和122.7%,加工的小孔的侧壁表面质量更好;激光照射加工区域的电化学加工速率显著提高,激光衰减系数随电解液浓度和激光功率的增加而增大。如图12 所示,当管电极射流电解加工微孔时,在小孔底部会产生“W”形状的特征,这与管电极端部形状有关。随着管电极不断深入微小孔中,加工区中间部位激光束的能量大,该区域溶液温度更高,高反应速率使材料的去除速率变高;中间向外延伸的部分受到激光加热作用以及氧化膜的去除率较小,并且电压较低,平均电流密度较小,加工速率较低;在异型管电极附近的加工区域,电压较高,平均电流密度高,加工速率较高,在小孔底部会形成“W”形貌。“W”形貌危害较大,一方面阻碍管电极内部电解液与外部电解液的流通,导致电解液浓度分布不均匀,孔内壁形状不规整。当“W”形貌凸起部分过长,容易接触到管电极的端部,致使电源的正负极连通,造成短路,出现剧烈的火花放电,进而导致管电极端部损坏。为解决这个问题,Yang 等[67]设计了缩回式管电极,并采用此特殊的管电极加工出高纵横比的小孔。通过提高管电极端部的电流密度,增大加工表面的材料去除速度,从而避免管电极端部对应的加工区出现“W”形貌[68]。Saxena等[69]深入研究了激光与电化学混合微加工工艺,实现了激光光束和电化学加工的同轴高效耦合加工。综上可知,激光辅助射流电化学加工有利于实现加工表面材料的均匀溶解和去除,得到高质量的孔。

图12 管电极约束激光–电化学加工深小孔

Fig.12 Tube electrode constrained laser – electrochemical machining for deep small holes

总之,LAJECM 技术通过激光热作用与电化学反应溶解的协同效应实现材料去除,有效避免了氧化层和重铸层的不利影响,提高了加工效率和质量。通过精确控制激光和电化学参数,可以实现高效耦合。同时,电化学溶液的射流冲击有助于快速排出加工产物,减少热影响。然而,电解液射流的水力跳变、激光聚焦光斑漂移等问题可能影响加工稳定性和加工精度。而基于全内反射的激光和电化学复合加工技术通过管电极约束激光–电化学加工,有效提高了加工速率和表面质量,解决了“W”形貌问题,实现了高纵横比小孔的加工。

2.3 浸入式激光和电化学复合加工技术

在ILECM 中,工件浸泡于电解液中,涉及的主要工艺包含激光与电化学刻蚀技术和激光辅助电化学沉积技术[70–71]。激光与电化学刻蚀工艺是两者相结合的一种新型复合刻蚀工艺。在加工不锈钢工件时,ILECM 可以最大限度地减少热效应,并将材料去除效率提高300%。激光诱导激波通过去除氧化层增强加工定位,通过改变电极电位提高电化学加工速率。然而,激光诱导的微气泡附着在工件表面,会降低加工精度和稳定性。电解液中电解产物的散射和反射作用导致加工区域的扩散速率较低,激光焦点漂移,限制了ILECM 可实现的加工深度。

浸入式激光和电化学复合加工技术在刻蚀方面应用广泛。浸入式激光电化学刻蚀加工装置如图13(a)所示,主要包含控制系统、泵、示波器、电解池、工具阴极、工件阳极和凸透镜。在激光刻蚀加工过程中,随着激光的脉冲频率增加,激光刻蚀速率先减小后增大,激光与电化学复合加工速率几乎保持不变。当脉冲频率超过10 Hz 时,激光与电化学刻蚀速率显著减小。Long 等[72]采用准分子激光器诱导电化学刻蚀,波长为248 nm,功率密度为109 W/cm2,采用KOH 溶液为电解液,工件为硅材料,研究结果表明,该工艺可减少或避免强烈的再沉积,获得了良好的加工表面质量,在相同脉冲次数下,该方法可以大大提高刻蚀速率;激光直接刻蚀在该工艺中起主导作用,避免了硅在碱性溶液中的刻蚀停止,从而获得了较高的刻蚀速率。加工获得的结构的深宽比大于8,远远大于单纯电化学刻蚀获得的微结构的深宽比。

图13 激光–电化学刻蚀加工[72]

Fig.13 Laser – electrochemical etching[72]

浸入式激光和电化学复合加工技术在最近几年也在电化学沉积方面得到了飞速发展,开发出激光辅助电化学沉积技术、激光辅助电泳沉积技术及多点沉积技术。激光辅助电化学沉积技术 (Laser-assisted electrochemical deposition,LAED)通过对物体表面进行改性和电沉积,制造出精密和复杂的零件。Grishko等[73]研究了激光辐照对电化学沉积的影响,使用多线平均功率氩激光器增强了从氰化物溶液中沉积金和铜的能力,重点研究了从硫酸盐溶液中沉积铜和镍的过程。随着激光功率的增加,沉积速率显著增加。在0.1 MW/cm2 激光功率密度下,激光在阴极上的焦点直径小于30 μm。沉积速率的增加是因为激光在阴极/电解液界面处的热激活。局部激光–电沉积的制造速率慢,沉积层均匀性差,且易出现针孔和杂质等问题。这些问题需要通过进一步的创新研究和技术来解决。Yoshimoto等[74]开发出激光辅助电泳沉积技术(LAEPD),该技术结合了激光捕获与电泳沉积制造技术。激光捕获是一种利用激光光束的力学效应来捕获和操纵微小粒子的技术。这项技术基于光辐射压力的概念,即光与物质相互作用时传递的动量可以产生力。Ci 等[75]提出了一种新颖的多点沉积方法,在多个激光光斑同时进行多次沉积时,形成的织构柱的直径减小,试验过程中通过减小激光强度可以减小柱的直径。采用该技术,研究人员制造了复杂的多重螺旋微结构。这种激光加工方法可以使金纳米颗粒在溶液环境中结晶,可以应用于精细结构的三维制造,丰富了微纳米制造技术。

综上所述,浸入式激光和电化学复合加工技术作为一种融合激光加工与电化学刻蚀及激光辅助电化学沉积的先进制造策略,在工件浸入电解液的环境中,能够有效降低热影响并提升材料去除率,特别是在不锈钢加工中,其效率可显著提高至300%。激光诱导效应在去除氧化层和提高加工定位精度方面发挥着关键作用,从而显著提升电化学加工速率。然而,激光诱导产生的微气泡和电解液中产物的散射反射作用可能会对加工精度和稳定性造成不利影响,并限制加工深度。ILECM 技术在提高蚀刻速率和深宽比方面展现出显著优势。此外,激光辅助电化学沉积技术通过表面改性和电沉积制造精密复杂零件,尽管存在沉积速率慢和沉积层均匀性差等技术挑战,但通过不断的技术创新和研究,这些问题有望得到解决。

3 总结与展望

探讨了激光与液体复合加工技术的工作原理,阐释了其在减小工件热影响区、提升加工精度方面的优势。系统综述了水辅助激光加工技术、激光和电化学复合加工技术的特点和应用案例。聚焦于激光与液体复合加工技术,结合激光加工与液体介质的物理特性,重点综述了激光复合加工技术在高质量微纳结构制造方面的最新研究成果,并对其发展现状及未来发展趋势进行了总结和展望。

(1)水辅助激光加工技术利用水的冷却效应有效降低了加工区热损伤,从而提升了加工表面质量。特别是水下激光加工中,水流速度的增加与沟槽表面质量的提高呈正相关性。水导激光加工技术在高清洁和高精度加工方面的优势较大,尤其是在CFRP 等难加工材料的加工中,可以显著降低加工热损伤以及减少CFRP 纤维拔出的问题。离轴水射流辅助激光加工技术可以快速带走加工区加工产物和热量,显著提高了难加工材料的加工表面质量。

(2)激光与电化学复合加工技术结合了激光加工技术和电化学加工技术两者的优势,实现了加工表面质量和加工效率的同步提升。与射流加工技术相结合,可进一步提高加工产物排出速度。随着碱性电解液的应用,激光与电化学复合加工速率将得到进一步的提升。

(3)激光与液体复合加工技术的未来发展方向将更加注重多能场融合、智能化加工、绿色节能环保等。复合加工技术与机械学习结合可实现智能化加工,激光–射流加工技术将在半导体材料加工中减少有毒气体的产生,进而实现节能环保,水下激光加工将为未来的水下建设提供新的技术手段。随着技术的不断进步和创新,激光与液体复合加工技术有望在智能制造、精密工程以及更多新兴领域中发挥关键作用。

[1] LIU Y, LIU X Y, LU J Z, et al. Posttreatment technologies for high-speed additive manufacturing: Status, challenge and tendency[J].Journal of Materials Research and Technology,2024, 30: 1057–1082.

[2] ZHANG R L, TANG X H, XU L D,et al. Mechanism study of thermal fluid flow and weld root hump suppression in full penetration laser welding of Al alloy with alternating magnetic field support[J]. International Journal of Heat and Mass Transfer, 2021, 166: 120759.

[3] ZHANG Z, ZHU H, ZHANG W J,et al. A review of laser-induced graphene: From experimental and theoretical fabrication processes to emerging applications[J]. Carbon, 2023, 214:118356.

[4] LIU Z, LI X Q, PAN L H, et al. Effects of weld penetration modes on laser welding characteristics of a novel ultra-high strength steel for aerospace application[J]. Journal of Manufacturing Processes, 2023, 90: 111–124.

[5] LIU Y, QU N S, LI H S, et al. Boundary fluid constraints during electrochemical jet machining of large size emerging titanium alloy aerospace parts in gas–liquid flows: Experimental and numerical simulation[J]. Chinese Journal of Aeronautics, 2025, 38(1): 103024.

[6] LEE D H, KIM M K, GUIM H, et al.Ditch-structured microporous layers fabricated by nanosecond-pulse laser ablation for enhancing water transport in polymer electrolyte membrane fuel cells[J]. Materials Advances, 2020, 1(2):254–261.

[7] LIU Z B, SONG C H, HAN X R, et al.Effect of dual-laser powder bed fusion on surface quality, internal defects and properties of 316L stainless steel[J]. Journal of Materials Research and Technology, 2023, 27: 5681–5691.

[8] LIU Y, WANG J F, YAN T Y, et al.Effect of synchronous gas cooling method on microstructure and mechanical properties of laser welded joint for Ti6Al4V titanium alloy[J].Materials Today Communications, 2024, 39:108779.

[9] ZHAO C, ZHAO Y G, ZHAO D D, et al. Multi-focus water-jet guided laser: For improving efficiency in cutting superalloys[J].Journal of Manufacturing Processes, 2024, 119:729–743.

[10] FENG R, SONG F, ZHANG Y D,et al. A confined-etching strategy for intrinsic anisotropic surface wetting patterning[J]. Nature Communications, 2022, 13(1): 3078.

[11] MILLS B, GRANT-JACOB J A.Lasers that learn: The interface of laser machining and machine learning[J]. IET Optoelectronics,2021, 15(5): 207–224.

[12] CHEN X Q, SUN S B, WANG D S, et al. Construction of superhydrophobic surfaces with different water adhesion on the low-temperature steels by picosecond laser processing[J]. Surface and Coatings Technology, 2024, 477: 130340.

[13] SHAO K, ZHOU Q L, CHEN Q S,et al. Research progress of water–laser compound machining technology[J]. Coatings, 2022, 12(12):1887.

[14] PAJAK P T, DESILVA A K M,HARRISON D K, et al. Precision and efficiency of laser assisted jet electrochemical machining[J].Precision Engineering, 2006, 30(3): 288–298.

[15] LIU Y, AUSTEN B J J, CORNWELL T, et al. Collisional electrochemistry of laser-ablated gold nanoparticles by electrocatalytic oxidation of glucose[J]. Electrochemistry Communications, 2017,77: 24–27.

[16] HU Y L, HAO W G, LIU G Q,et al. Research on electrolyte jet assisted laser micromachining technology[J]. Journal of Physics:Conference Series, 2019, 1187(3): 032044.

[17] BAI L X, XU W L, TIAN Z, et al.A high-speed photographic study of ultrasonic cavitation near rigid boundary[J]. Journal of Hydrodynamics, Ser B, 2008, 20(5): 637–644.

[18] WEE L M, NG E Y K, PRATHAMA A H, et al. Micro-machining of silicon wafer in air and under water[J]. Optics & Laser Technology,2011, 43(1): 62–71.

[19] LONG Y H, XIONG L C, SHI T L.The research on mechanical effect etching Si in pulsed laser micromaching under water[J]. Applied Surface Science, 2011, 257(8): 3677–3681.

[20] KRSTULOVIĆ N, SHANNON S,STEFANUIK R, et al. Underwater-laser drilling of aluminum[J]. The International Journal of Advanced Manufacturing Technology, 2013,69(5): 1765–1773.

[21] I WATA N I N, D O A N H D,FUSHINOBU K. Optimization of near-infrared laser drilling of silicon carbide under water[J].International Journal of Heat and Mass Transfer,2014, 71: 515–520.

[22] ZHOU J, XU R W, JIAO H, et al.Study on the mechanism of ultrasonic-assisted water confined laser micromachining of silicon[J].Optics and Lasers in Engineering, 2020, 132:106118.

[23] LI P F, LIU B, LI L L, et al. Study on surface quality of ultrasonic assisted underwater laser polishing[J]. Journal of Materials Research and Technology, 2023, 27: 5761–5771.

[24] WANG H X, LI L, ZHU S K, et al.Effect of water-based ultrasonic vibration on the quality of laser trepanned microholes in nickel super-alloy workpieces[J]. Journal of Materials Processing Technology, 2019, 272: 170–183.

[25] SAKKA T, IWANAGA S, OGATA Y H, et al. Laser ablation at solid–liquid interfaces:An approach from optical emission spectra[J].2000, 112(19): 8645–8653.

[26] TANGWARODOMNUKUN V.Overflow-assisted laser machining of titanium alloy: Surface characteristics and temperature field modeling[J]. The International Journal of Advanced Manufacturing Technology, 2017,88(1): 147–158.

[27] ADELMANNB, NGO C,HELLMANN R. High aspect ratio cutting of metals using water jet guided laser[J]. The International Journal of Advanced Manufacturing Technology, 2015, 80(9): 2053–2060.

[28] LIU Y, WEI M R, ZHANG T, et al.Overview on the development and critical issues of water jet guided laser machining technology[J].Optics & Laser Technology, 2021, 137: 106820.

[29] LIINALAMPI S, REMES H, LEHTO P, et al. Fatigue strength analysis of laser-hybrid welds in thin plate considering weld geometry in microscale[J]. International Journal of Fatigue,2016, 87: 143–152.

[30] SHI Y, CAO J, EHMANN K F. Generation of surfaces with isotropic and anisotropic wetting properties by curved water jetguided laser micromachining[J]. Journal of Micro and Nano-Manufacturing, 2020, 8(4): 041001.

[31] ZHANG Y N, QIAO H C, ZHAO J B, et al. Surface topography by water jet-guided laser texturing on wettability of monocrystalline silicon[J]. The International Journal of Advanced Manufacturing Technology, 2022, 120(3): 2747–2761.

[32] NG E Y K, DU G N. The stability of 30 μm-diameter water jet for jet-guided laser machining[J]. The International Journal of Advanced Manufacturing Technology, 2015,78(5): 939–946.

[33] DENG C, YEO H, KI H. Electrodynamic simulation of laser beam propagation in waterjetguided laser processing[J]. Optics Express, 2020,28(8): 11128–11143.

[34] MULLICK S, MADHUKAR Y K,ROY S, et al. Performance optimization of waterjet assisted underwater laser cutting of AISI 304 stainless steel sheet[J]. Optics and Lasers in Engineering, 2016, 83: 32–47.

[35] PORTER J A, LOUHISALMI Y A,KARJALAINEN J A, et al. Cutting thin sheet metal with a water jet guided laser using various cutting distances, feed speeds and angles of incidence[J]. The International Journal of Advanced Manufacturing Technology, 2007, 33(9): 961–967.

[36] LIU Q, ZHAO Y G, MENG J B,et al. Research on the influence of water-laser coupling cavity and nozzle structure on the flow characteristics of water beam fiber[J]. Iranian Journal of Science and Technology, Transactions of Mechanical Engineering, 2023, 47(2): 363–380.

[37] QIAO H C, CAO Z H, CUI J F, et al. Experimental study on water jet guided laser micro-machining of mono-crystalline silicon[J].Optics & Laser Technology, 2021, 140: 107057.

[38] SUBASI L, GOKLER M I,YAMAN U. Real-time measurement of laser beam characteristics for a waterjet-guided laser machine[J]. The International Journal of Advanced Manufacturing Technology, 2022, 122(11): 4309–4320.

[39] GAO M X, YUAN S M, WEI J Y, et al.Optimization of processing parameters for waterjetguided laser machining of SiC/SiC composites[J].Journal of Intelligent Manufacturing, 2024, 35(8):4137–4157.

[40] HEILMANN E M. Water jet guided laser cutting of silicon thin films using 515 nm disk laser[J]. Journal of Laser Micro/Nanoengineering,2011, 6(2): 168–173.

[41] WU R, NIE S, JI H, et al. Effect of multi-parameter optimization of water-laser coupling device and nozzle geometry on the stability of water-guided laser beam[J]. Phys Fluids, 2024, 36(1): 093114.

[42] MARIMUTHU S, SMITH B. Waterjet guided laser drilling of thermal barrier coated aerospace alloy[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(1):177–191.

[43] DONG S, WANG J H, HAN F Z.Research on coupling technology for water-jet guided laser machining based on off-axis optical system[J].Infrared and Laser Engineering, 2018, 47(12): 1206001.

[44] SEZER H K, LI L, LEIGH S. Twin gas jet-assisted laser drilling through thermal barriercoated nickel alloy substrates[J]. International Journal of Machine Tools and Manufacture, 2009, 49(14):1126–1135.

[45] WU Y W, ZHANG G Y, WANG J X,et al. The cutting process and damage mechanism of large thickness CFRP based on water jet guided laser processing[J]. Optics & Laser Technology,2021, 141: 107140.

[46] SUN D, HAN F Z, YING W S. The experimental investigation of water jet–guided laser cutting of CFRP[J]. The International Journal of Advanced Manufacturing Technology, 2019,102(1): 719–729.

[47] ZHANG Y N, QIAO H C, ZHAO J B, et al. Numerical simulation of water jet–guided laser micromachining of CFRP[J]. Materials Today Communications, 2020, 25: 101456.

[48] FENG S C, HUANG C Z, WANG J,et al. Surface quality evaluation of single crystal 4H-SiC wafer machined by hybrid laser-waterjet:Comparing with laser machining[J]. Materials Science in Semiconductor Processing, 2019, 93:238–251.

[49] ZHOU J, HUANG Y X, ZHAO Y W, et al. Study on water-assisted laser ablation mechanism based on water layer characteristics[J].Optics Communications, 2019, 450: 112–121.

[50] TANGWARODOMNUKUN V,WANG J, HUANG C Z, et al. An investigation of hybrid laser–waterjet ablation of silicon substrates[J]. International Journal of Machine Tools and Manufacture, 2012, 56: 39–49.

[51] TANGWARODOMNUKUN V,LIKHITANGSUWAT P, TEVINPIBANPHAN O,et al. Laser ablation of titanium alloy under a thin and flowing water layer[J]. International Journal of Machine Tools and Manufacture, 2015, 89: 14–28.

[52] CHEN X H, LI X, SONG W, et al.Effects of a low-pressure water jet assisting the laser etching of polycrystalline silicon[J]. Applied Physics A, 2018, 124(8): 556.

[53] CHEN X H, LI X, WU C, et al.Optimization of processing parameters for waterjet-assisted laser etching of polycrystalline silicon[J]. Applied Sciences, 2019, 9(9): 1882.

[54] GUO Z F, GUO B, ZHAO Q L,et al. Optimisation of spray-mist-assisted laser machining of micro-structures on CVD diamond coating surfaces[J]. Ceramics International, 2021,47(15): 22108–22120.

[55] LIU Y, QU N S. Obtaining high surface quality in electrolyte jet machining TB6 titanium alloy via enhanced product transport[J].Journal of Materials Processing Technology, 2020,276: 116381.

[56] LIU Y Z. Coaxial waterjet-assisted laser drilling of film cooling holes in turbine blades[J]. International Journal of Machine Tools and Manufacture, 2020, 150: 103510.

[57] WANG X D, QU N S, GUO P F, et al. Electrochemical machining properties of the laser rapid formed inconel 718 alloy in NaNO3 solution[J]. Journal of the Electrochemical Society,2017, 164(14): E548–E559.

[58] LIU Y, LU J Z, XUE W, et al.A strategy for fabricating multi-level micronano superamphiphobic surfaces by laser–electrochemistry subtractive-additive hybrid manufacturing method[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2023,663: 130946.

[59] LIU Y, WU M Y, ZHANG Z Y, et al.Fabrication of wear-resistant and superhydrophobic aluminum alloy surface by laser-chemical hybrid methods[J]. Physics of Fluids, 2023, 35(5): 052108.

[60] GUO P F, LIN X, LI J Q, et al.Electrochemical behavior of Inconel 718 fabricated by laser solid forming on different sections[J].Corrosion Science, 2018, 132: 79–89.

[61] WANG Y F, YANG F, ZHANG W W,et al. Laser and electrochemical hybrid machining(LECM) based on internal total reflection effect[J].Advanced Laser Processing and Manufacturing III, 2019, 166(14): 1601–1615.

[62] LIU Y, FANG X L, QU N S, et al. Simultaneous gas electrical discharge and electrochemical jet micromachining of titanium alloy in high-conductivity salt solution[J]. Journal of Materials Processing Technology, 2023, 317:118000.

[63] LIU Y, OUYANG P F, ZHANG Z Y, et al. Electrochemical dissolution behavior and electrochemical jet machining characteristics of titanium alloy in high concentration salt solution[J]. The International Journal of Advanced Manufacturing Technology, 2023, 129(7): 3595–3607.

[64] WANG Y F, YANG F, ZHANG G Y, et al. Fabrication of deep and small holes by synchronized laser and shaped tube electrochemical machining (Laser-STEM) hybrid process[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(5): 2721–2731.

[65] DE SILVA A K M, PAJAK P T,MCGEOUGH J A, et al. Thermal effects in laser assisted jet electrochemical machining[J]. CIRP Annals, 2011, 60(1): 243–246.

[66] WANG Y F, ZHANG W W.Theoretical and experimental study on hybrid laser and shaped tube electrochemical machining(Laser-STEM) process[J]. The International Journal of Advanced Manufacturing Technology,2021, 112(5): 1601–1615.

[67] YANG Y, WANG Y F, GUI Y J, et al. Improving performance of laser and shaped tube electrochemical machining by using retracted hybrid tubular tool electrode[J]. The International Journal of Advanced Manufacturing Technology,2021, 118: 1779–1791.

[68] WANG Y F, YANG Y, LI Y L, et al.Profile characteristics and evolution in combined laser and electrochemical machining[J]. Journal of the Electrochemical Society, 2022, 169(9): 093505.

[69] SAXENAKK, QIAN J,REYNAERTS D. A tool-based hybrid laser–electrochemical micromachining process:Experimental investigations and synergistic effects[J]. International Journal of Machine Tools and Manufacture, 2020, 155: 103569.

[70] WU Y C, SHEN W R, ZHANG Z Y,et al. Experimental and numerical investigation of laser-assisted electrodeposition based on amorphous forming: Laser-electrodeposition correlation and explanation of enhancing mechanism[J]. Journal of Manufacturing Processes, 2022, 84: 734–749.

[71] LIU Y, WU M Y, ZHANG Z Y, et al. Preparation of multifunctional protective coating on alloy surface by laser–electrodeposition additive-subtractive hybrid manufacturing[J].Journal of Materials Processing Technology, 2024,326: 118340.

[72] LONG Y H, SHI T L, XIONG L C. Excimer laser electrochemical etching n-Si in the KOH solution[J]. Optics and Lasers in Engineering, 2010, 48(5): 570–574.

[73] GRISHKO V I, DULEY W W, GU Z H, et al. Laser-assisted electrochemical deposition on certain cathodes[J]. Electrochimica Acta, 2001,47(4): 643–650.

[74] YOSHIMOTO Y, NAKAZAWA K, ISHIKAWA M, et al. In-process sintering of Au nanoparticles deposited in laser-assisted electrophoretic deposition[J]. Optics Express,2023, 31(25): 41726–41739.

[75] CI S W, LIANG J J, LI J G, et al.Optimizing process for pulsed laser additive manufacturing of nickel-based single crystal superalloy[J]. Materials Research Express, 2023,10(9): 096511.