高表面质量大深径比小孔是航空发动机关键部件的核心结构,应用广泛,如叶片冷却通道、复杂壳体零件内部群孔结构等,这些小孔数量众多,直径较小 (0.5 ~ 2 mm),深径比大(>20∶1),且材料多为高温合金、钛合金等难加工材料,制造难度很大[1]。深小孔尺寸精度和表面质量直接影响航空发动机的服役寿命和可靠性。低损伤深小孔高效精密加工是航空发动机制造的关键技术。

目前深小孔的制造工艺主要有电火花加工、激光加工、电解加工等。每一种加工技术各有其独特优势,也有其局限性。电火花加工效率较高,但存在工具电极损耗,加工表面存在再铸层和热影响区等问题,需采用磨粒流等光整处理技术对小孔表面进行二次处理[2]。激光打孔对材料适应性强,加工精度较高,在表层加工时具有极高加工效率,但加工深度增加时效率减小,加工表面可能存在再铸层及热损伤等[3]。飞秒激光加工可在一定程度上避免加工热影响,但飞秒激光加工设备昂贵,大深径比微小孔加工效率偏低。董一巍等[4]的研究结果表明,当加工深度较高时,飞秒激光加工难以完全避免表面热损伤。电解加工具有表面质量好,工具无损耗等优势,可用于难加工金属材料的高表面质量加工[5]。但电解加工目前还存在效率偏低,孔形精度控制困难等问题。

为克服单一制造工艺在加工效率、表面质量或加工深度等方面存在的问题,复合加工方法越来越多地应用于低损伤深小孔的高效制造。复合加工技术结合两种或两种以上加工工艺,综合利用多种加工工艺及其耦合效应去除工件材料,并克服单一加工技术的不足[6]。在高表面质量精密深小孔高效制造领域,电火花–电解复合加工[7]、激光与电解复合加工[8–9]、激光电火花加工[10]、电解磨削加工[11]等复合加工技术的研究和应用日益广泛。其中,激光与电解复合加工技术 (Laser and electrochemical machining,Laser-ECM)综合了激光加工效率高及电解加工表面质量好等优势,已成为国内外广泛关注的一种高表面质量精密加工技术[12]。本文针对难加工材料大深径比微小孔高表面质量、高效精密加工难题,提出激光与管电极电解同步复合加工方法,研究了激光与复合工具电解内全反射耦合方法及机理,分析了激光与管电极电解复合微小孔成形机理,建立了加工电流变化与加工状态的映射关系,开展了钛合金、镍基高温合金等难加工材料大深径比微小孔加工试验研究,并对加工表面质量进行检测分析。

1 试验及方法

1.1 激光与管电极电解同步复合加工原理

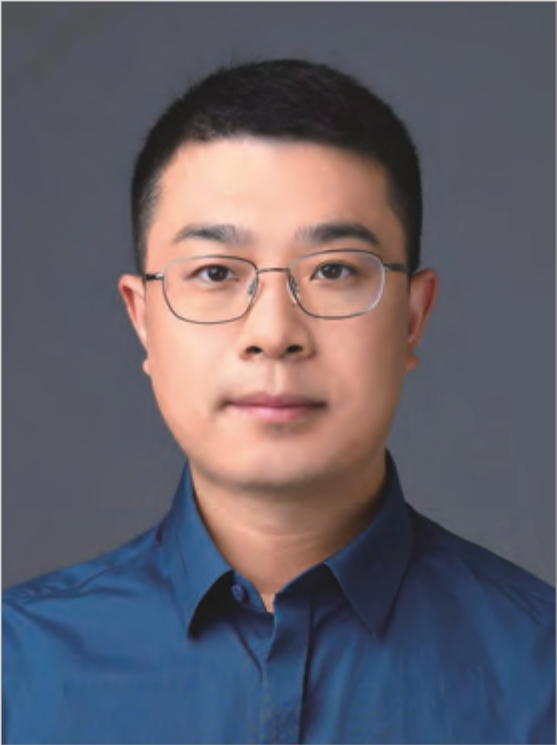

激光与管电极电解同步复合加工(Laser and shaped tube electrochemical machining,Laser-STEM),利用全光导效应将激光同步传导至加工区域,综合利用激光加工效率高、STEM 加工表面质量好、工具电极可深入工件内部等优势,解决低损伤大深径比小孔的高表面质量、高效率精密制造难题,其加工原理如图1 所示。

图1 Laser-STEM 原理示意图

Fig.1 Schematic diagram of Laser-STEM principle

Laser-STEM 采用的复合工具电极内壁附有低折射率固体边界约束层。当激光束在电解液中以一定的入射角射向约束层/电解液界面时,激光束在复合工具电极内孔中发生全反射,激光束通过复合工具电极内孔传输至加工区。激光束在管电极内孔中的传导类似于光束在阶跃型光纤中的传导。电解液以一定的压力从复合工具电极内孔流向端面加工间隙,从侧面加工间隙中流出,以及时带走加工间隙中的气泡、熔渣、沉淀物及热量等,减小激光加工对工件的热影响,并减小端面间隙中激光能量损耗。工件和工具电极分别与高频脉冲电源的正极和负极连接,从而实现管电极端面间隙激光与电化学能量场的同步耦合。

如图1 所示,当激光能量密度大于材料去除阈值时,端面加工间隙工件材料在激光与电化学共同作用下被高效去除。中心加工区材料由激光高效去除,边缘加工区材料主要由电解加工去除。加工小孔表面质量和精度由电解加工决定,因此可保证加工小孔的表面质量。激光在电化学反应界面产生的力效应、热效应及微区传质效应等有利于提高管电极电解加工材料去除的速率。Laser-STEM 加工中管电极端部作为阴极对工件材料加工,通过管电极的进给,管电极可切入工件内部,进而激光可随复合工具电极同步深入材料内部,实现大深度介入式激光加工。管电极电解加工可同步去除侧面加工间隙和端面间隙材料,去除激光加工产生的再铸层和锥度,提高深小孔加工精度和表面质量。因此, Laser-STEM 可实现低损伤大深度小孔的高效率加工。

1.2 激光耦合及传导机理

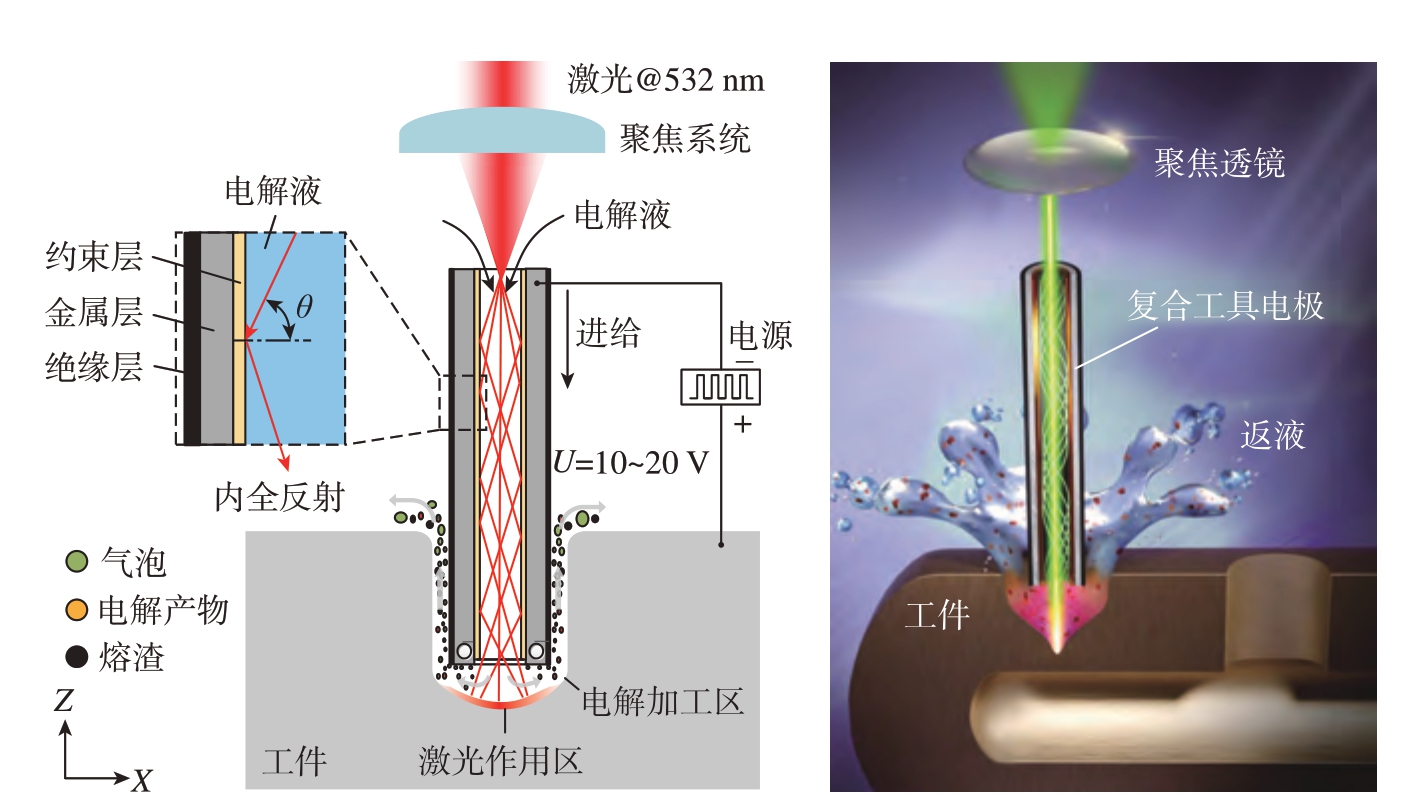

为实现激光与复合工具电极的耦合,采用激光聚焦耦合方式,即将激光束聚焦于复合工具电极入口中心位置。图2 为激光与复合工具电极耦合原理示意图及装置。激光束经过光束整形后,通过聚焦透镜会聚于复合工具入口。采用同轴CCD 视觉系统监测激光光斑与复合工具电极入口的相对位置,并通过光学位移平台控制激光光斑位于入口中心位置,以保证激光高效稳定耦合。

图2 激光与复合工具电极耦合原理示意图

Fig.2 Schematic diagram of coupling principle between laser and hybrid tool electrode

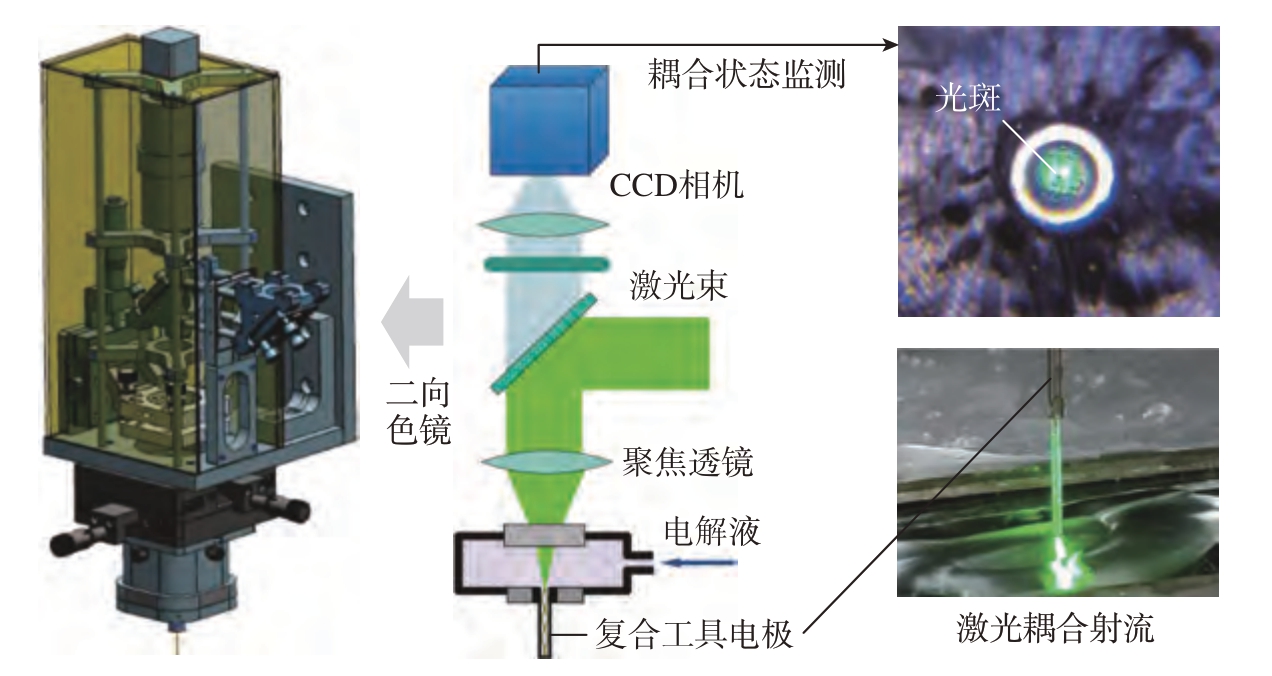

为实现激光在复合工具电极内孔中的内全反射传导,需同时满足以下两个条件: (1)激光束由光密介质(高光学折射率)射向光疏 (低光学折射率)介质; (2)激光束折射角大于90°,即入射角θ 大于一定阈值。激光束在复合工具电极内孔中的传导原理示意图如图3(a)所示。电解液折射率ne 约为1.35,低折射率约束层光学折射率nc 为1.24,通过控制激光耦合角α 可实现激光束在复合工具电极内孔中的内全反射传导。根据斯涅耳定律,激光束在电解液/约束层界面的入射角θ 应满足全反射条件,可以通过限制耦合角α 得到。

图3 激光与复合工具电极内全反射耦合几何建模

Fig.3 Coupling geometric modeling of internal total reflection between the laser and hybrid tool electrode

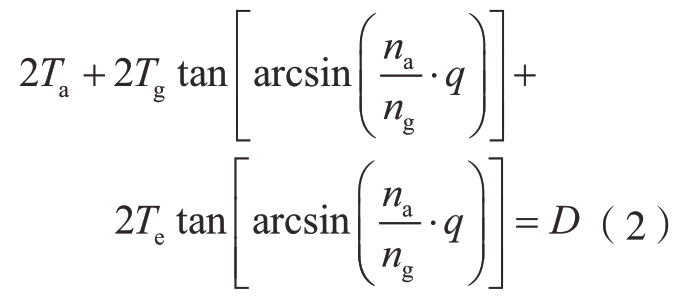

式中,M2为用于评价光束质量的参数;λ为入射激光的波长;ω0为激光聚焦后的束腰半径。激光在到达电n极入口前穿过了空气、光学玻璃窗口和电解液层,对应各层的折射率分别为na、ng 和ne,厚度分别为Ta、Tg 和Te。如图3(b)所示,其数值关系可以表示为

式中![]() ,其中,D为入射光束的直径;fb 为透镜焦距。

,其中,D为入射光束的直径;fb 为透镜焦距。

因此,实现激光束在复合工具电极内全发射传导需满足以下两个条件,一是激光焦斑小于复合工具电极内孔直径,二是光束发散角满足式(1)的临界条件。对于确定直径D的入射光束,其焦斑尺寸和发散角都与透镜焦距fb 相关,因此临界条件可以表示为

其中![]()

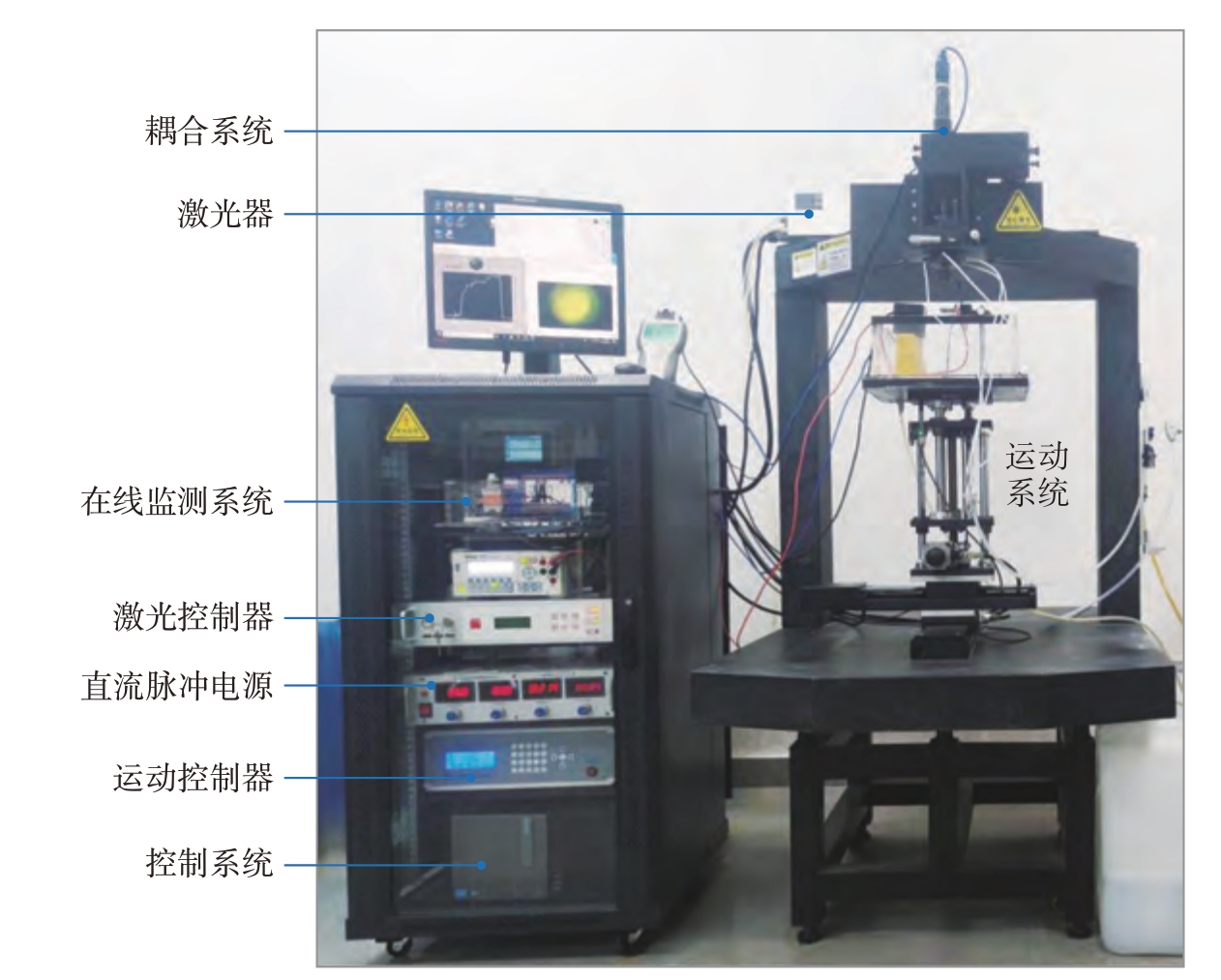

1.3 试验装置

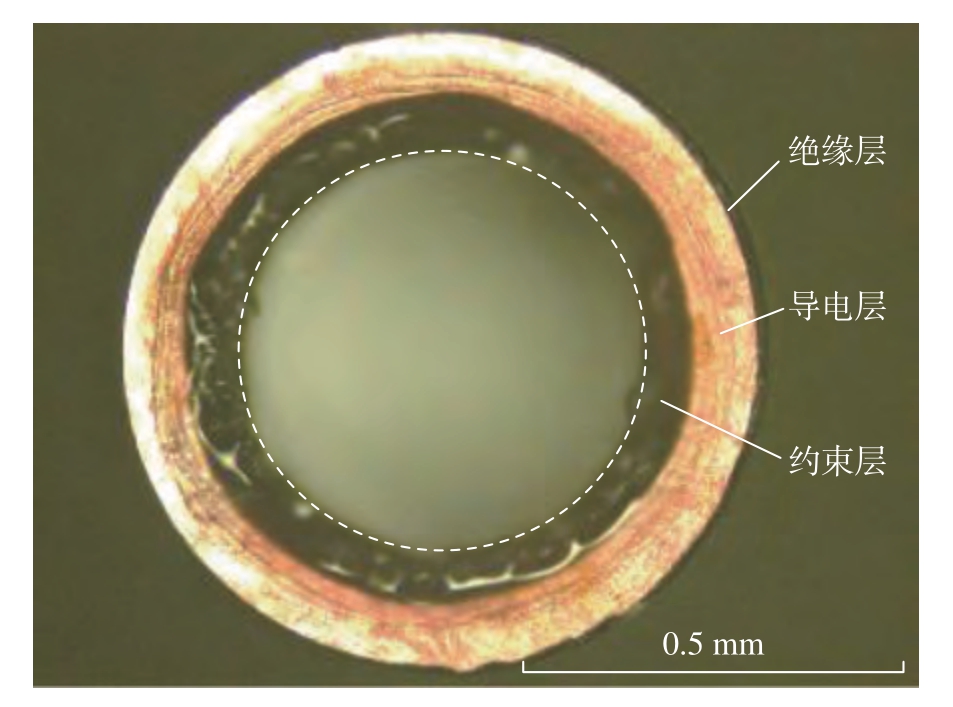

Laser-STEM 试验装置如图4 所示,主要包括激光器及光学传导系统、直流脉冲电源、激光与复合工具电极耦合系统、电解液处理及输运系统、运动系统、在线监测系统及控制系统。加工时复合工具电极和工件分别与直流脉冲电源的负极和正极连接。通过霍尔传感器在线采集加工电流,以实时监测复合加工状态。采用波长532 nm 纳秒脉冲激光器,以减小电解液对激光能量的吸收,提高激光利用效率。此外,为减小电解液中杂质及微气泡对激光能量的散射损耗,对电解液进行精密过滤处理。复合工具电极由黄铜毛细管和同轴安装的低折射率聚四氟乙烯毛细管组成,如图5 所示。为减小加工小孔锥度,提高加工精度,在金属毛细管外壁涂覆厚度约30 μm 的陶瓷涂层。采用激光功率计和光束质量分析仪分别检测复合工具电极出口的激光平均功率和激光功率密度分布。复合工具电极激光传输效率η 表示为

图4 Laser-STEM 复合加工试验装置

Fig.4 Experimental setup of Laser-STEM

图5 复合工具电极端面照片

Fig.5 Photograph of end face of the hybrid tool electrode

式中,Pex为复合工具电极出口激光平均功率;Pin为入口激光平均功率。

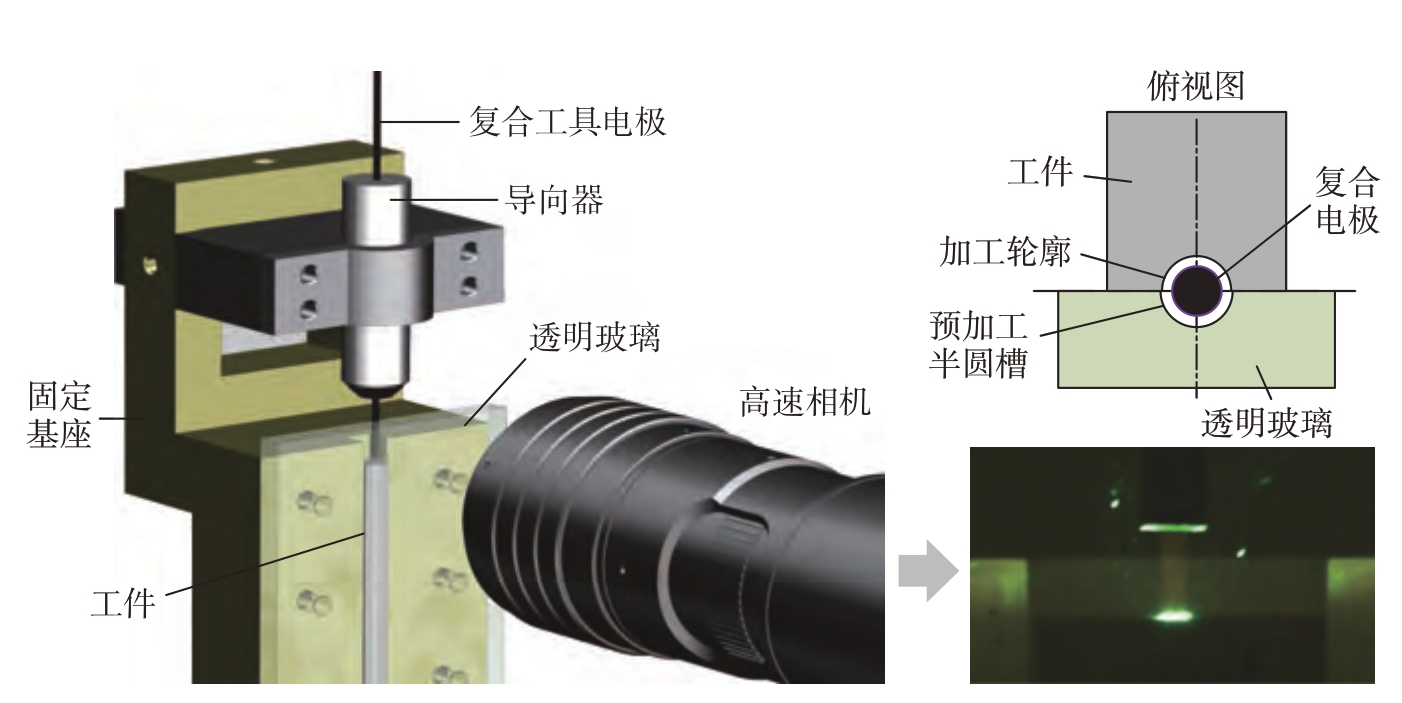

为研究Laser-STEM 材料去除过程和加工间隙演化过程,设计图6所示的透明观测夹具。夹具一侧为透明的石英玻璃窗口,用于观测加工过程中加工区的产物生成和形貌演化过程。固定基座上开有工件的安装槽,工件嵌于槽内,紧贴石英玻璃窗口。复合工具电极穿过导向器向下进给,其轴线方向的截面与工件/石英窗口界面重合。石英窗口内侧开有半圆形槽,为管电极进给提供空间。为了研究激光与管电极电解同步复合加工的机理以及工艺特性进行了复合加工试验研究,相关加工参数如表1 所示。

表1 复合加工试验参数

Table 1 Experimental parameters for composite processing

参数值/条件电解液质量分数12.5% NaNO3溶液电解液压力0.5 MPa激光平均功率0~30 W波长532 nm重复频率8 kHz脉宽17 ns电压10~20 V频率20 kHz占空比50%工具电极外径1 mm工具电极内径0.55 mm工具电极长度75 mm电解液过滤精度1 μm

图6 试验现象透明观测夹具

Fig.6 Fixture for transparent observation of experimental phenomenon

2 结果与讨论

2.1 激光传输效率及激光能量分布

为验证复合工具电极高效传导激光的可行性,采用激光功率计(VEGA ROHS,Ophir)对其出口激光功率进行测量,得出不同入射激光功率条件下的复合工具电极中的激光传输效率。如图7 所示,当入射激光功率为1~20 W 时,激光传输效率超过81.2%,最高传输效率可达95.5%,表明复合工具电极可高效率传导激光,提高激光能量利用率。随着入射激光平均功率的升高,复合工具电极的激光传输效率减小。激光功率损耗主要来自于电解液对激光能量的吸收和电解液中悬浮粒子对激光的散射效应。随着激光平均功率的升高,在激光焦点位置会产生等离子体击穿,并产生微气泡,部分阻碍激光传导,导致激光传输效率有所下降。但由于高速电解液可及时冲走等离子体及微气泡,随着入射功率的升高,激光传输效率稳定在85%。因此,复合工具电极可将激光高效率传导至加工区,随着复合工具电极的进给,激光可同步高效传导至大深度加工区。

图7 复合工具电极激光传输效率

Fig.7 Laser transmission efficiency of hybrid tool electrode

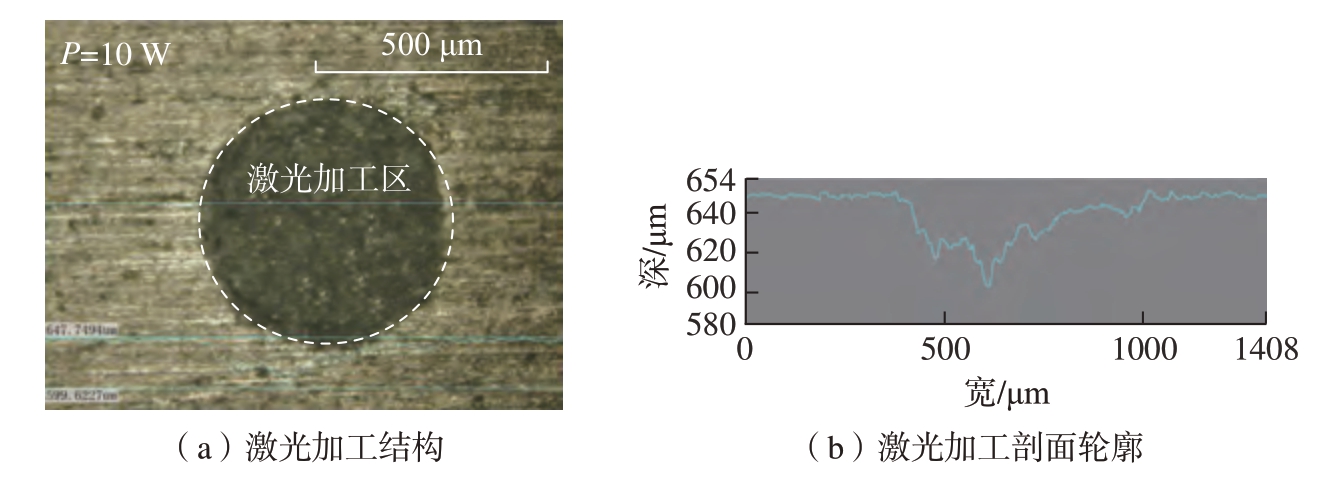

采用光束质量分析仪 (SP620U,Spiricon)测量复合工具电极出口激光功率密度分布,测试结果如图8 所示。激光功率密度分布呈现中间高边缘低的特点,类似于高斯分布。激光功率密度被限制在复合工具电极内径范围内。另外,为验证激光功率密度分布及激光加工可行性,当激光功率为10 W 时,进行纯激光加工试验验证,工件材料为镍基高温合金IN718。如图9 所示,激光可直接去除材料,且材料去除范围与复合工具电极内径相当。从加工剖面轮廓可知,中间加工区深度较大,边缘区深度较小,与激光功率密度分布保持一致。因此,在Laser-STEM 加工中,当作用于加工区激光功率密度超过一定阈值时,激光可直接去除材料,实现端面加工间隙中心区域材料的高效去除。

图8 复合工具电极出口激光功率密度分布

Fig.8 Distribution of laser power density at the exit of the hybrid tool electrode

图9 复合工具电极出口激光加工结构及剖面轮廓

Fig.9 Laser processing structure and profile contour of laser processing zone at the exit of the hybrid tool electrode

2.2 复合加工间隙试验现象观测

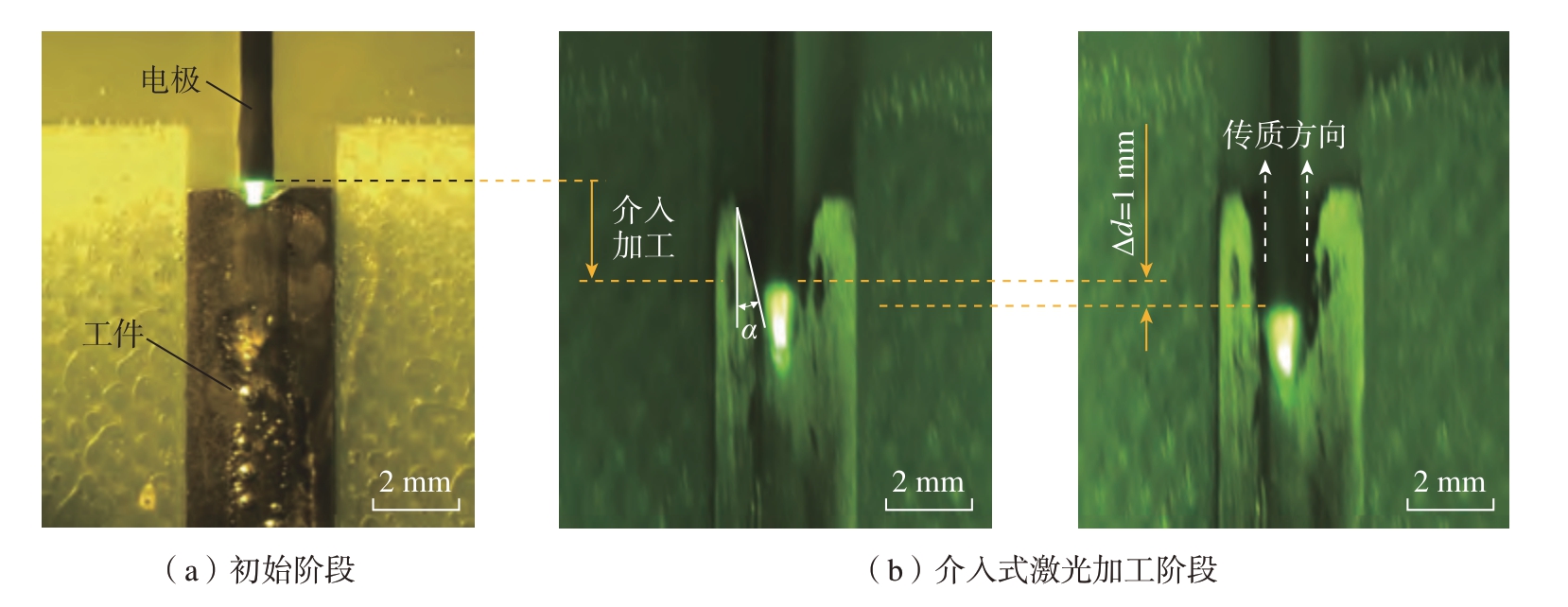

当激光功率为10 W 时,激光通过复合工具电极作用于加工区可直接去除端面加工间隙中心区材料,如图10(a)所示。工件材料为镍基高温合金IN718。在中心加工区可观测到激光加工产生的等离子体,在端面边缘加工区管电极电解加工可同步去除材料。由于管电极电解加工效率相对激光加工低,在Laser-STEM初始加工阶段,在加工区形成倒锥形结构,如图10(a)所示。随着复合工具电极向工件方向的进给,加工深度增加,复合工具电极前端可深入工件材料内部,激光可随之作用于大深度加工区,从而实现大深度介入式激光加工,如图10(b)所示。随着复合工具电极的进给,管电极电解加工可同步去除侧面加工间隙材料,完成深小孔加工成形,保证加工表面质量。图11 所示为有/无激光作用时加工区三维形貌对比。试验结果表明,在Laser-STEM 加工中采用激光功率10 W 时,中心激光加工区深度较大,可避免中心突起。管电极电解加工可去除侧面间隙材料,保证加工表面质量,并提高加工精度。无激光作用时,材料在电解加工作用下被去除。假设中心区材料主要由激光去除,边缘区材料被电解加工蚀除,通过对比图11 所示加工轮廓,计算得出在当前加工参数条件下激光去除材料体积占比约为45.5%,电解加工去除材料体积占比约为54.5%。

图10 加工间隙试验现象在线观测

Fig.10 Online observation of the experimental phenomena in the machining gap

图11 电解加工与Laser-STEM 复合加工轮廓对比

Fig.11 Comparison of the machined profile of electrochemical machining and Laser-STEM

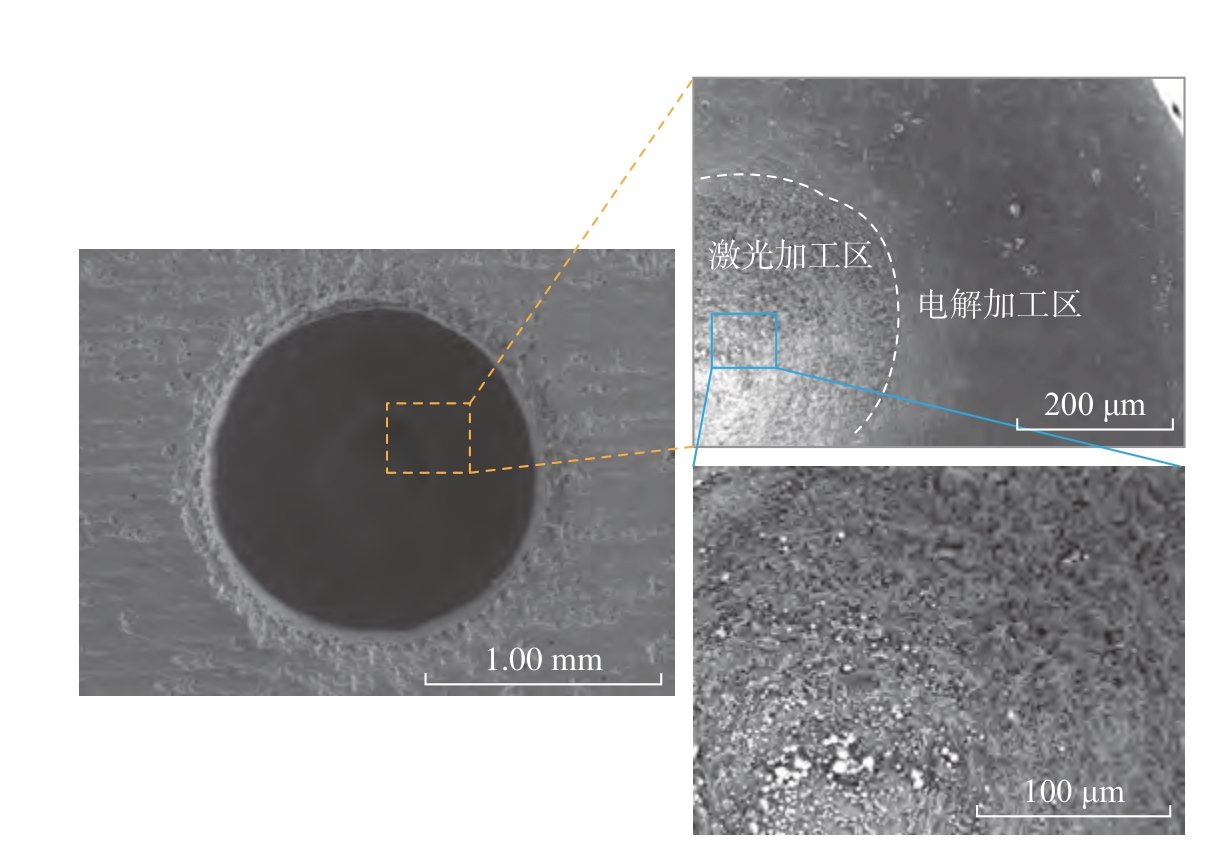

图12为Laser-STEM 加工小孔端面的微观形貌,采用激光功率5 W、电压15 V。中心区域主要发生激光烧蚀去除反应,工件材料在高能激光的辐照下吸收热量并熔融,熔融材料在激光束冲击和高速电解液射流冲刷的共同作用下,脱离加工表面并快速凝固,随着电解液冲刷流动沿着侧面加工间隙被排出。Laser-STEM加工中,边缘区域主要发生电化学蚀除反应,但激光作用会促进工件材料表面钝化层的溶解,同时激光加热的电解液也会提升电化学反应过程中的电流密度,有利于提升电解加工材料去除效率,提高小孔加工效率。

图12 Laser-STEM 复合加工小孔端面的微观形貌 (P=5 W,U=15 V)

Fig.12 Microstructure of small hole end face processed by Laser-STEM (P=5 W, U=15 V)

2.3 深小孔复合加工过程在线监测

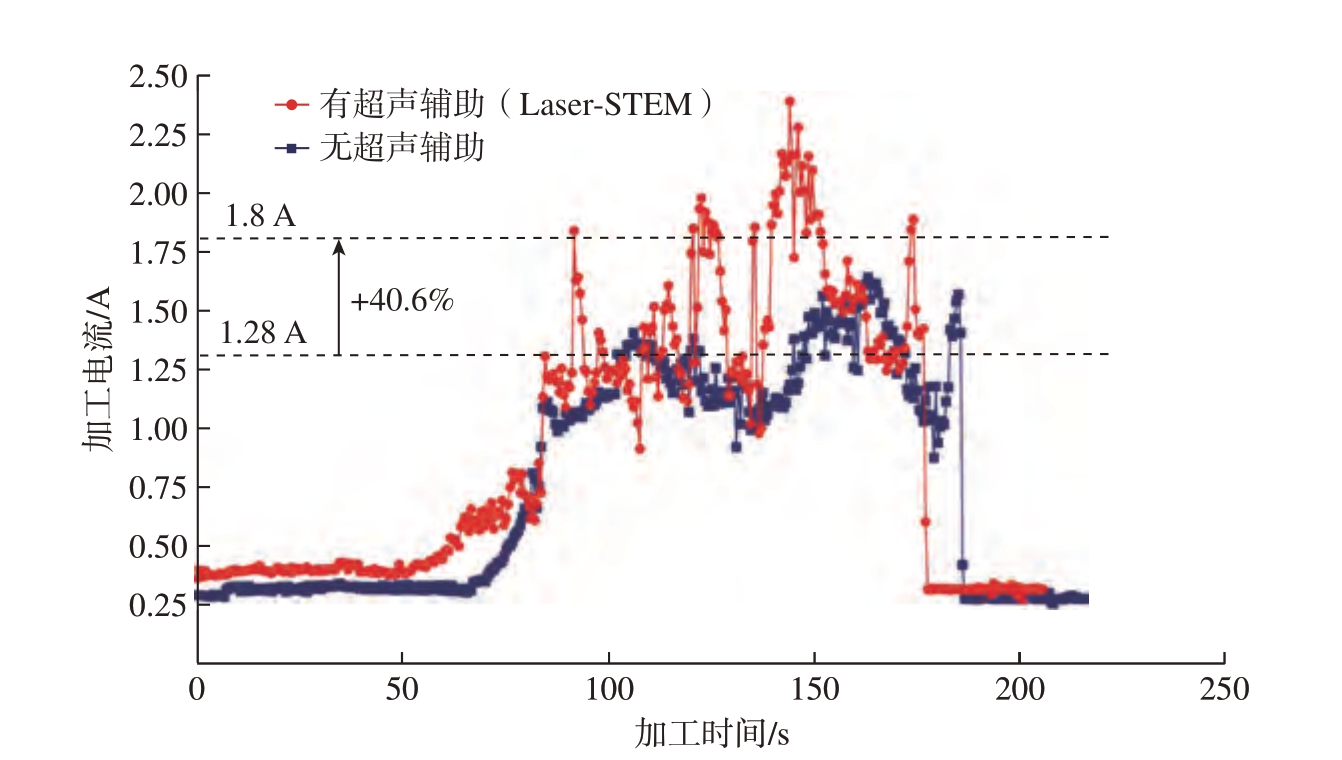

为分析Laser-STEM 复合加工特点及监测加工状态,对加工电流进行在线监测。图13 为有/无激光作用时,在镍基高温合金上加工小孔时电流曲线对比。研究结果表明,当有激光同步作用时,平均加工电流相比无激光作用时提高40.6%。因此,激光同步作用可提高电解加工区电流密度,有利于提高电解加工效率,从而提高复合加工效率。Laser-STEM复合加工中,激光加工局部温升效应可提高加工区电解液电导率,同时激光加工等离子体产生的冲击波搅拌效应可促进加工区加工产物的输运效率,有利于提升电解加工电流密度,提高管电极电解加工速率,提升综合材料去除效率。此外,在激光同步作用条件下,加工电流的波动幅值更大,其主要与激光加工产生的等离子及微气泡等加工产物的产生和排出相关。综上分析,Laser-STEM 复合加工可通过激光加工快速去除中心材料,同时通过加速电解加工去除边缘材料和侧面间隙材料,实现材料的低损伤、高效去除。

图13 加工电流对比

Fig.13 Comparison of processing current

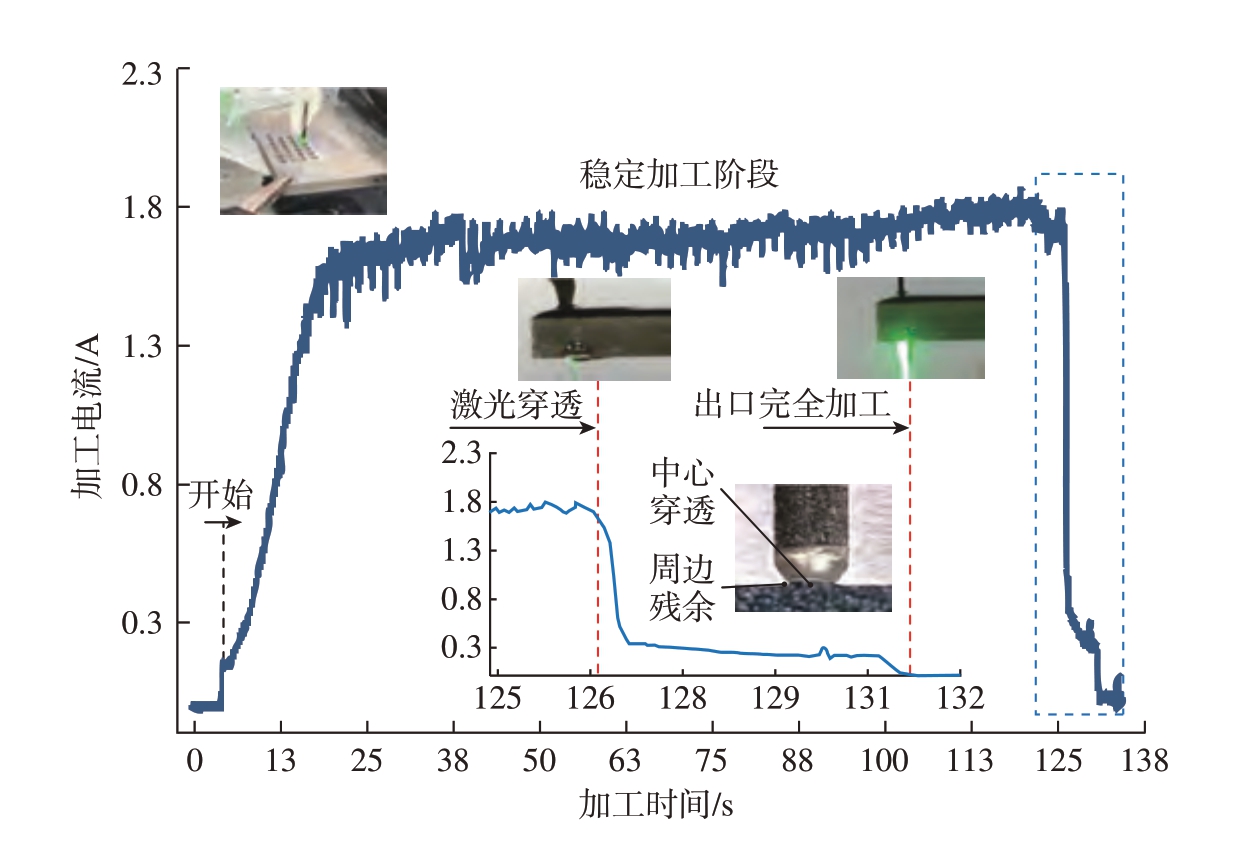

图14 所示为Laser-STEM 复合加工电流随时间的变化曲线及对应关键加工状态。Laser-STEM 可分为初始加工阶段、稳定加工阶段、激光穿透及出口完全加工阶段。在初始加工阶段,随着加工间隙的减小加工电流逐渐增大。随着工具电极进给量的增加,加工电流逐渐稳定,复合加工处于稳定状态。由于中心激光加工效率较高,中心加工区首先激光穿透,加工电流显著下降。随着工具电极的进给,管电极电解加工可继续加工端面加工间隙边缘区材料和侧面加工间隙材料,实现小孔出口的精密加工。因此,通过对加工电流的在线监测和分析,可实时监测Laser-STEM 复合加工状态,及时判断激光是否穿透及小孔出口是否加工完成,结合反馈控制,实现对小孔加工精度的控制及背壁损伤防护。

图14 Laser-STEM 加工电流分析

Fig.14 Analysis of the electric current during Laser-STEM

2.4 深小孔加工试验

采用Laser-STEM 复合加工技术,在激光功率10 W、加工电压18 V下开展了钛合金、镍基高温合金等难加工材料深小孔加工试验,并对加工精度和表面质量进行检测。试验中采用侧面加工间隙表示深小孔加工精度[13],小孔锥度β 表示为

式中,Den 表示小孔出口直径;Dex 表示小孔入口直径;L 表示小孔深度。

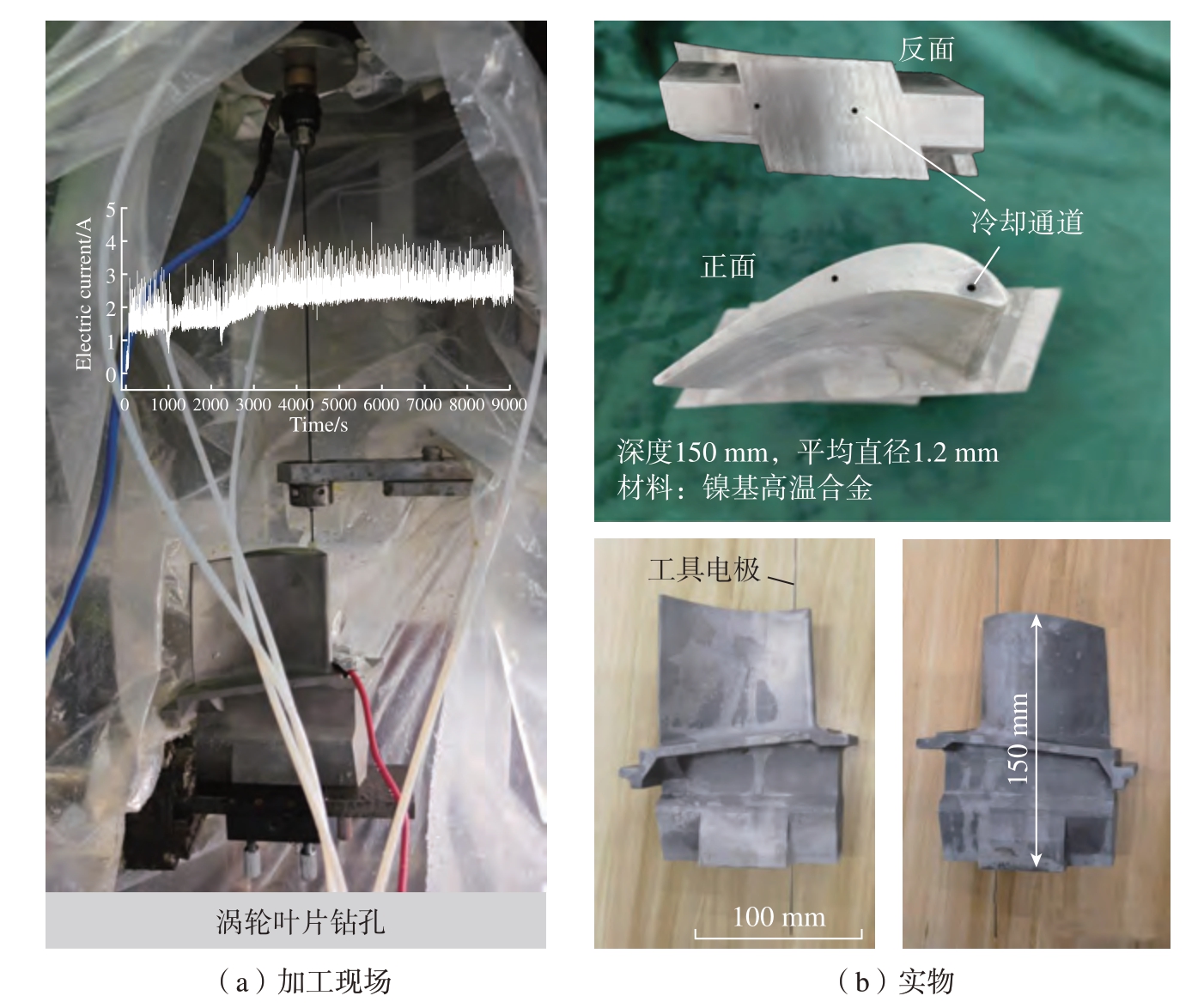

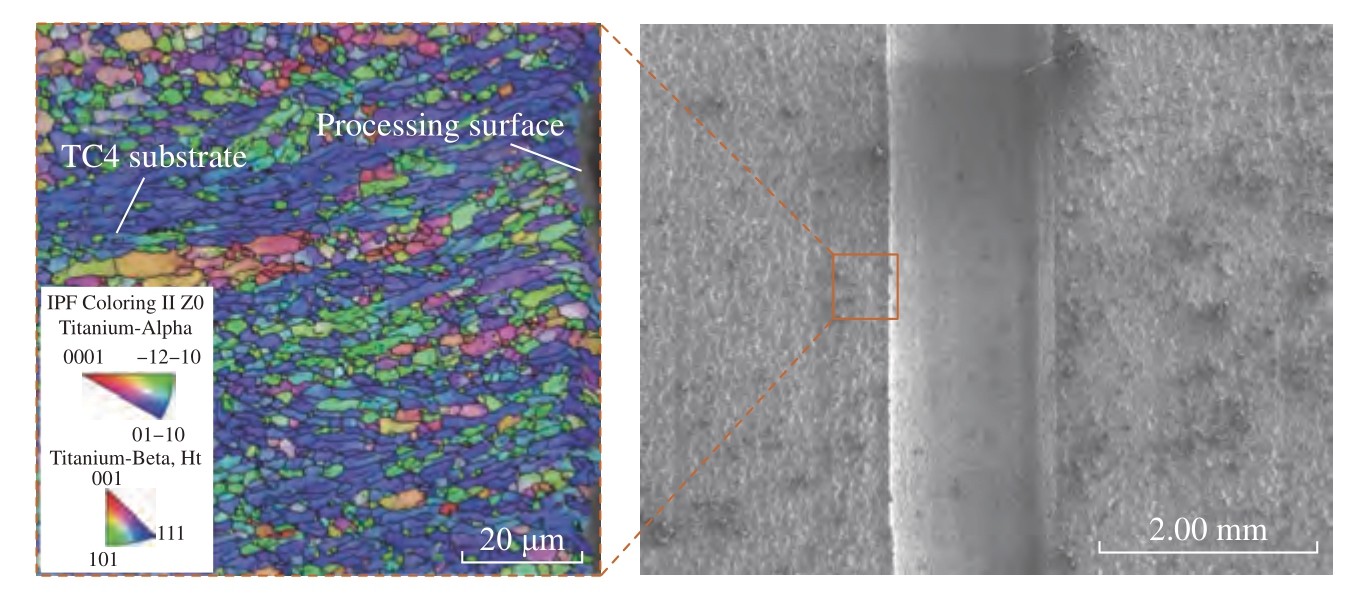

图15 所示为复合加工钛合金TC4 深度40 mm 盲孔及深度100 mm小孔,其深径比为67∶1,加工精度0.085 mm。Laser-STEM 复合加工复合工具电极进给速率可达6 mm/min,大幅超过管电极电解加工中工具电极进给速率 (低于3 mm/min)。如图16 所示,在高温合金涡轮叶片上加工入口直径1.25 mm、出口直径1.15 mm、深度150 mm 的径向冷却孔,其深径比可达125∶1,加工精度为0.07 mm,锥度为0.02°。对Laser-STEM加工小孔表面质量进行检测分析,在加工小孔表面没有发现再铸层及微裂纹等表面损伤,如图17所示。因此,提出的Laser-STEM 复合加工工艺可实现高表面质量大深径比小孔的高效率精密加工。

图15 钛合金大深径比小孔复合加工

Fig.15 Hybrid machining of high-aspect-ratio small holes in titanium alloy

图16 Laser-STEM 复合加工叶片径向冷却孔加工现场及实物

Fig.16 Processing site and physical object of radial cooling holes for Laser-STEM processing blades

图17 复合加工小孔表面质量检测

Fig.17 Surface quality inspection of hybrid machining small holes

3 结论

(1)提出了大深径比小孔激光与管电极电解复合加工方法,研究了激光加工与管电极电解加工协同作用条件下小孔成形机理,通过端面间隙中心激光加工和边缘区高速电解加工实现材料高效去除,从而实现大深径比小孔的高表面质量、高效精密加工。

(2)建立了光学传导模型,研究了激光与复合工具电极的耦合方法和原理,确定激光内全反射传导条件,实现激光传输效率81.2%~95.5%,并证明复合工具电极出口激光功率密度分布类似于高斯分布。

(3)通过对复合加工电流的在线监测,实现激光与管电极电解复合加工中激光穿透、小孔出口完全加工、加工稳定性等关键状态的实时监测。

(4)建立了激光与管电极电解复合加工试验平台,在钛合金和镍基高温合金等难加工材料上实现大深径比小孔的低损伤、高效精密加工,验证了激光与管电极电解复合加工深小孔的可行性。

[1] KLOCKE F, KLINK A, VESELOVAC D, et al. Turbomachinery component manufacture by application of electrochemical, electro-physical and photonic processes[J]. CIRP Annals, 2014,63(2): 703–726.

[2] 刘瑞军, 桓恒, 李伟剑, 等. 镍基单晶材料皮秒级超短脉冲激光气膜孔加工表面完整性研究[J]. 航空制造技术, 2018, 61(15):84–90.LIU Ruijun, HUAN Heng, LI Weijian, et al.Research on surface integrity of Ni-based single crystal materials in picosecond ultrashort pulsed laser gas films[J]. Aeronautical Manufacturing Technology, 2018, 61(15): 84–90.

[3] ANCONA A, DÖRING S, JAUREGUI C, et al. Femtosecond and picosecond laser drilling of metals at high repetition rates and average powers[J].Optics Letters, 2009, 34(21): 3304–3306.

[4] 董一巍, 吴宗璞, 李效基, 等. 叶片气膜孔加工与测量技术的现状及发展趋势[J].航空制造技术, 2018, 61(13): 16–25.DONG Yiwei, WU Zongpu, LI Xiaoji,et al. Current situation and development trend of processing and measurement technology for turbine blade film cooling hole[J]. Aeronautical Manufacturing Technology, 2018, 61(13): 16–25.

[5] WANG X D, QU N S, FANG X L,et al. Electrochemical drilling with constant electrolyte flow[J]. Journal of Materials Processing Technology, 2016, 238: 1–7.

[6] LAUWERS B, KLOCKE F, KLINK A, et al. Hybrid processes in manufacturing[J].CIRP Annals, 2014, 63(2): 561–583.

[7] 徐正扬, 张辰翔. 基于电火花–电解复合加工方法的微小孔制造[J]. 航空制造技术, 2018, 61(3): 16–22.XU Zhengyang, ZHANG Chenxiang.Fabrication of small hole based on EDM &ECM hybrid machining method[J]. Aeronautical Manufacturing Technology, 2018, 61(3): 16–22.

[8] WANG Y F, YANG F, ZHANG G Y, et al. Fabrication of deep and small holes by synchronized laser and shaped tube electrochemical machining (Laser-STEM) hybrid process[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(5): 2721–2731.

[9] DUAN W Q, MEI X S, FAN Z J, et al. Removal of recast layer in the laser drilled film cooling holes by a two-step inner streaming electrochemical technique[J]. Journal of Micromechanics and Microengineering, 2021, 31(7):075006.

[10] LI L, DIVER C, ATKINSON J, et al.Sequential laser and EDM micro-drilling for next generation fuel injection nozzle manufacture[J].CIRP Annals, 2006, 55(1): 179–182.

[11] ZHU D, ZENG Y B, XU Z Y, et al.Precision machining of small holes by the hybrid process of electrochemical removal and grinding[J].CIRP Annals, 2011, 60(1): 247–250.

[12] 王玉峰, 杨勇, 张文武. 激光与电解复合加工技术研究现状及展望[J]. 电加工与模具, 2022(4): 1–13.WANG Yufeng, YANG Yong, ZHANG Wenwu. Research status and prospect of laser and electrochemical hybrid machining processes[J].Electromachining & Mould, 2022(4): 1–13.

[13] ZHANG Y, XU Z Y, ZHU D, et al. Tube electrode high-speed electrochemical discharge drilling using low-conductivity salt solution[J]. International Journal of Machine Tools and Manufacture, 2015, 92: 10–18.