2.5D C/SiC 复合材料的强度性能取决于其结构及组成成分的材料性能[1],复合材料中微观结构和材料性能组成成分的随机特征可以使复合材料具有相同的力学性能特征[2]。由于碳纤维和SiC 基体优异的物理化学性能,2.5D C/SiC 复合材料具有硬度高、耐高温、耐腐蚀、机械稳定性好等优点[3]。因此,2.5D C/SiC 复合材料被广泛应用于航空发动机、涡轮叶片、汽车制动盘等零部件上。为了提高该部分的散热性能,这些部件上通常分布有很多直径小于1 mm 的微孔[4]。

激光钻孔的工艺具有操作速度快、灵活性高、加工效率高、精度高、可重复性以及可再现性等优势,在重型机械、航空航天、汽车制造等诸多行业中被作为首选加工方法[5–6]。长脉冲激光的单脉冲能量较大,单个脉冲与单位时间的材料去除率相对较高,适合加工直径较大的孔,但其加工微孔的质量较差。短脉冲激光加工的微孔会产生明显的重铸层,并且会产生较大的热影响区与不规则孔形等明显缺陷[7]。超短脉冲激光脉冲时间短,激光与材料作用时,对作用区域边缘的热影响较小。与长脉冲激光相比,超短脉冲激光的加工精度、质量以及微细程度较好[8]。虽然超快激光通常被视为“冷”加工,但同样会产生短脉冲激光加工造成的热损伤现象,如锥度、重铸层等[9]。

目前已有学者提出了一些辅助的工艺方法,优化激光加工过程中材料表面或者内部出现的损伤和缺陷。Cheng 等[10]提出了一种新型同轴螺旋气体辅助方法,通过数值模拟和试验研究分析了不同气体以及压力对切割SiC/SiC 复合材料的影响。Iwatani 等[11]研究了纳秒脉冲激光在空气以及水下打孔碳化硅材料,结果表明,液体辅助加工可以形成没有碎屑、重铸层以及裂纹的通孔,同时确定了最佳加工参数。Amiri 等[12]研究了在毫秒激光钻孔时,采用超声振动以及磁场进行辅助加工对孔形、重铸层以及热影响区的影响。王佳佳等[13]进行了钛合金水辅助激光扫描加工方法下的打孔试验研究,并通过响应曲面法设计试验,研究了各加工参数对孔径和孔锥度的影响关系。Wang 等[14]采用激光诱导等离子体的方法对碳纤维增强塑料皮秒激光钻孔进行优化,试验结果表明,与传统激光钻孔相比,该工艺优化方法微孔侧壁形成的重铸层减少,纤维表面更光滑。Subasi 等[15]研究了采用同轴水射流辅助激光钻孔的效率和孔的质量。Li 等[16]提出了一种两步同轴水射流辅助复合激光打孔方法,通过第1 步采用激光直接加工,第2 步采用水射流辅助激光微孔加工,加工出高质量低缺陷微孔。Gao 等[17]研究了Ti6Al4V– C/SiC 叠层材料在双面激光加工下的孔型和表面质量,结果表明,双面激光加工对比直接激光加工更易于形成通孔,并且孔的形貌较好。王银飞等[18]采用一种旋转磁场辅助激光钻孔工艺,结果表明,旋转磁场辅助加工可以有效减小微孔锥度,并且单脉冲能量越大,微孔锥度降低越明显。目前存在的工艺优化方法大多应用于均质材料或者金属材料,缺少2.5D C/SiC 复合材料皮秒激光钻孔的工艺优化方法。因此,提出一种适用于该种情况下的工艺优化方法极为重要。且超短脉冲激光加工的方法同样会出现氧化、重铸层、热烧蚀损伤以及裂纹空洞等现象。虽然其相较于长脉冲激光加工,这些缺陷都有所改善,然而仍无法满足航空发动机工作要求。

本研究中提出了一种磁场/液体辅助的皮秒激光钻孔工艺方法,对激光烧蚀损伤缺陷进行优化。选取两组不同的试验参数,采用皮秒激光加工 (PM)、磁场辅助加工 (MM)、液体辅助加工 (LM)及磁场/液体辅助加工 (MLM)4 种工艺方法,研究了不同工艺条件对微孔的出/入口的直径、锥度、表面形貌、氧化程度、孔壁表面的重铸层以及孔壁表面纤维与基体的烧蚀形貌的影响,对该工艺方法的有效性进行验证分析。同时对MLM 工艺优化方法下材料的烧蚀/氧化机理进行了分析,为陶瓷基复合材料皮秒激光高精度低损伤钻孔工艺优化提供思路。

1 试验及方法

1.1 材料制备

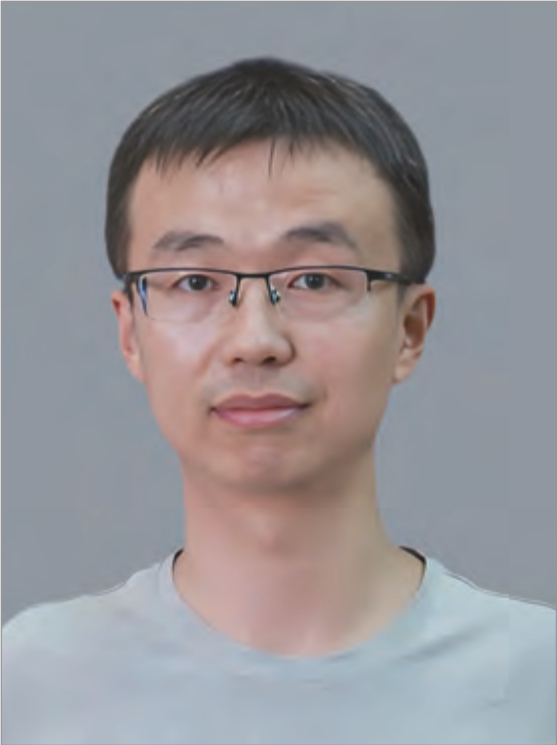

试验材料为2.5D C/SiC 复合材料,是一种新型结构的复合材料,其由0°纤维层和90°纤维层、Z 向针刺纤维、短小纤维层和碳化硅基体组成,其微观结构如图1 所示。2.5D C/SiC 复合材料采用2.5D 排布方式,除了0°纤维层和90°纤维层在X、Y方向上层层垂直叠加的2D 排布外,层与层之间多出了Z 方向上的针刺碳纤维,这里称为0.5D,可以显著增加层与层之间的连接性能[19]。碳纤维和SiC 基体体积占比分别为60%和40%,材料的孔隙率为17%。增强纤维为T–300TM 碳纤维,其平均直径为7 μm。0°纤维层、90°纤维层、短小纤维层以及Z 向针刺纤维首先被制为预制体。采用化学气相沉积法在碳纤维外层沉积了平均厚度为2.95 μm 的PyC 层。采用CH3SiCl3作为前驱气体,Ar 气缓解SiC 沉积的化学反应速率,H2 作为化学沉积的载体。反应温度为1000 ℃,反应压力为5 kPa,同时在化学气相沉积过程中,反应条件保持在25 h 以上。制成的材料试样尺寸为100 mm×70 mm×1 mm。

图1 2.5D C/SiC 复合材料

Fig.1 2.5D C/SiC composites

1.2 试验设计

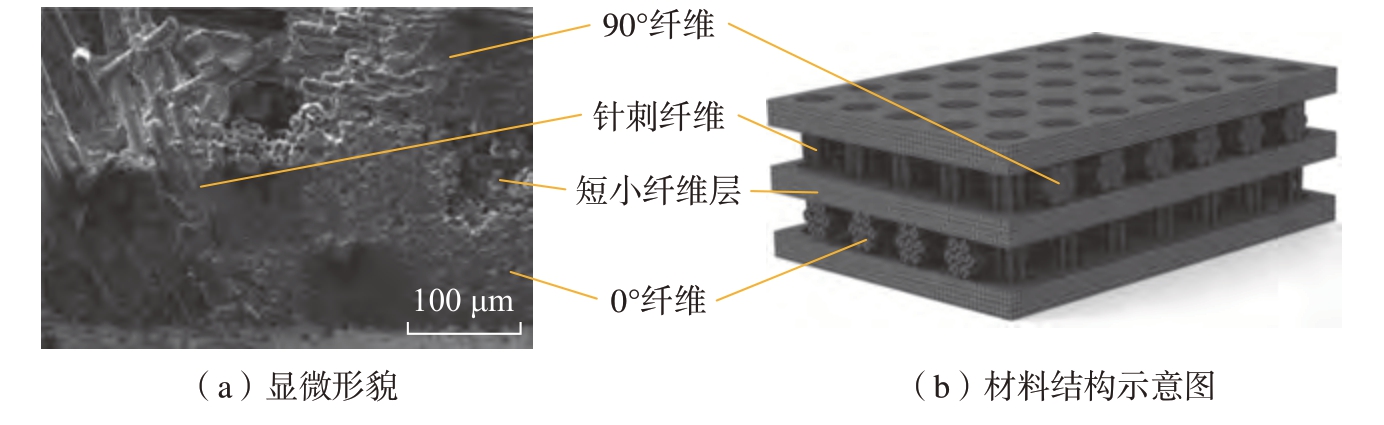

磁场/液体辅助皮秒激光加工系统如图2(a)所示。皮秒激光脉冲由固态Nd∶YAG 激光器 (AMT–355–30–1000–W,美国)产生,波长355 nm、脉冲宽度为10 ps、脉冲重复频率500~1000 kHz、最大平均功率35 W。激光束在扫描振镜中通过隔膜、快门、反射镜、光束旋转装置、聚焦镜及保护镜后在材料表面形成的光斑直径约为10 μm,如图2(b)所示。扫描振镜控制聚焦激光束在材料表面高速扫描烧蚀材料,实现多种复杂扫描路径加工。扫描振镜的扫描速度远远高于机械运动平台,适合加工小范围内高速扫描加工,实现多个环形路径扫描加工。磁场/液体辅助装置主要由结晶皿、支撑以及环形永磁体组成。使用的环形永磁体的上部为S 极,下部为N 极,磁场在穿过材料时磁感线竖直向上,环形永磁体的最大磁通密度为1.3 T。在液体辅助的试验中,水层的厚度为超过材料顶部1 mm。

图2 磁场/液体辅助皮秒激光加工装置

Fig.2 Processing device of magnetic field/liquid-assisted picosecond laser

采用环形扫描方法加工直径D为0.8 mm 的微孔,环形扫描路径如图2(c)所示。每个相邻环形路径之间的距离P 为8 μm,每层加工50次,加工完成后向下进给距离H (0.11 mm)后继续加工,共进行500 次扫描加工。选取两组不同的试验参数进行加工,具体试验参数如表1 所示。在相同的一组试验参数条件下,分别采用PM、MM、LM、MLM 4种不同的工艺方法加工微孔,对该工艺优化方法的有效性进行验证。

表1 磁场/液体辅助皮秒激光钻孔试验参数

Table 1 Experimental parameters of magnetic field/liquid-assisted picosecond laser drilling

序号功率/W扫描速度/(mm/s)重复频率/kHz加工次数/次进给次数/次进给距离/mm试验参数110.575050050090.11试验参数21290060050090.11

1.3 测量方法

激光加工试验结束后,采用聚焦离子束电子束双束显微镜 (Cross-Beam 550,卡尔蔡司)对微孔的出/入口形貌和直径进行观测,并对微孔的入口和出口处位置采用EDS能谱仪进行点扫描。微孔的锥度是皮秒激光钻孔质量的重要评估标准之一,微孔锥度φ 测量的具体计算公式[20]为

式中,b 为入口直径;a 为出口直径;h 为材料厚度。

微孔的出/入口测量结束后,采用400 ~ 3000 目的砂纸对微孔的径向逐级进行打磨,以获得微孔的孔壁截面,再采用无水乙醇对材料进行超声清洗,待冷风吹干后使用FIB–SEM 对微孔的截面及孔壁进行观察。采用3D 轮廓测量仪 (VR–6000,基恩士)对微孔的孔壁形貌进行扫描。同时,利用激光波长为532 nm的激光共焦扫描成像拉曼光谱仪(XploRA PLUS,Horiba)对微孔的孔壁表面烧蚀区域的材料结构和组成进行分析,光斑直径为1 μm,光谱分辨率为1 cm–1,光谱扫描范围为400~1800 cm–1。最后,采用X 射线光电子能谱仪 (NEXSA,赛默飞世尔)对孔壁烧蚀区域内的化学和元素组成、原子价态和表面能态的分布进行分析。

2 结果与讨论

2.1 孔出/入口形貌、直径及锥度分析

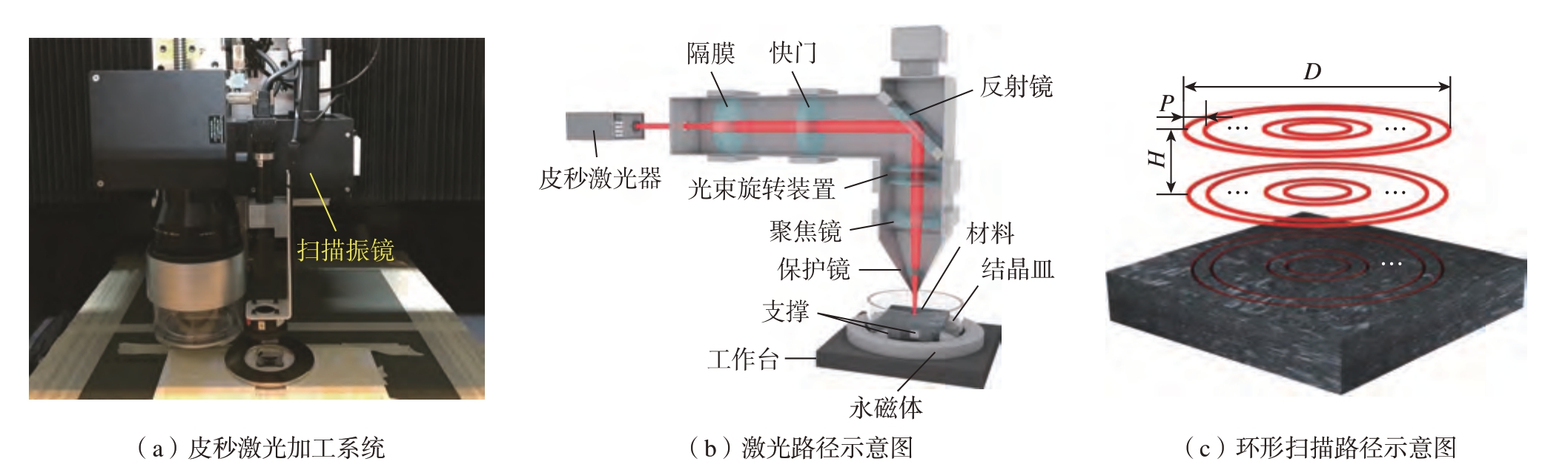

图3 所示为两组试验参数在不同工艺下皮秒激光加工的微孔出/入口形貌。通过显微形貌的分析可以发现,在两组试验参数下,采用PM 工艺以及MM 工艺加工所得微孔入口和出口处孔的圆度均较好,添加辅助磁场没有对入口和出口处的形貌产生影响。LM 工艺加工的微孔,由于辅助液体的作用防止了残渣飞溅和孔口毛刺的同时使得熔融残渣和碎屑聚集,这会降低激光的强度[6]。使采用试验参数1 的微孔形成了直径较小的出口,且孔的出口圆度较差;采用试验参数2 的出口直径对比试验参数1 略有提升,但孔的出口圆度同样很差。通过MLM 工艺加工所得的微孔入口和出口处同时产生了较大的直径,并且孔的出/入口圆度较好。

图3 两组试验参数下不同工艺的微孔出/入口SEM 显微形貌

Fig.3 SEM micromorphology of micro-holes outlets/inlets for different processes under two sets of experimental parameters

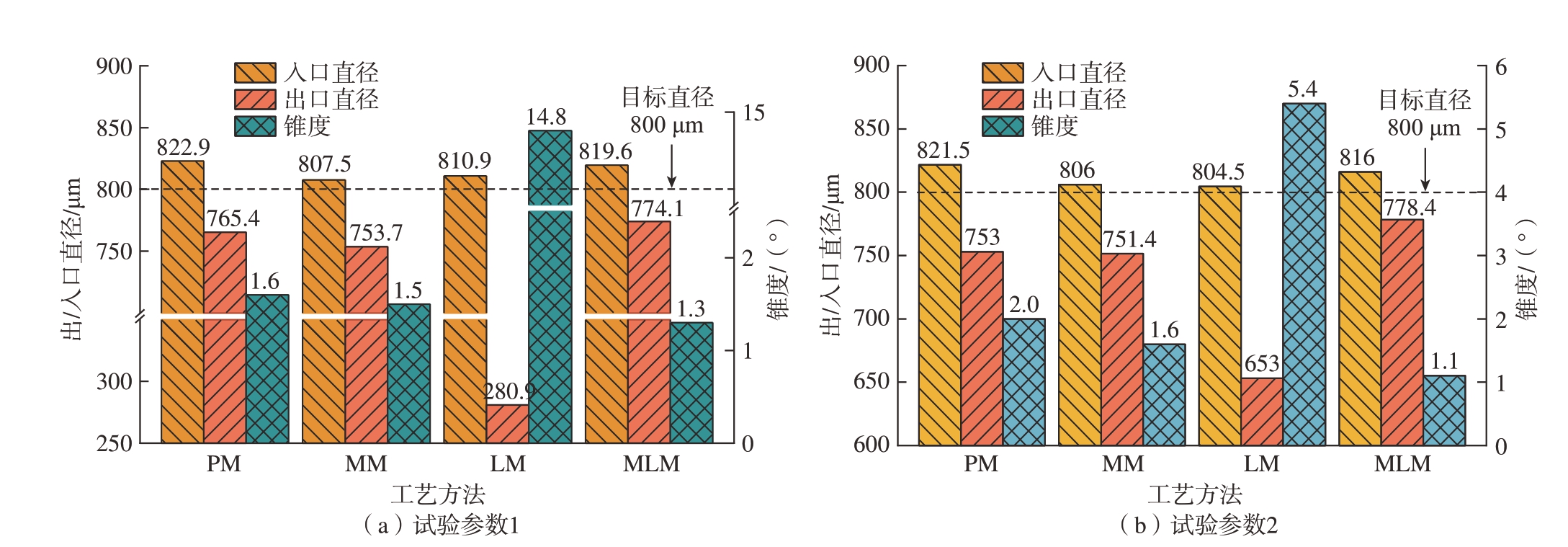

图4 为两组试验参数在不同工艺下的出/入口的直径及锥度计算结果。其中,虚线为微孔的目标直径800 μm。通过对比在试验参数1 和试验参数2 下形成的出/入口直径可以看出,采用PM 工艺加工的微孔出/入口直径与目标直径的差距均较大;MM 工艺将微孔的入口直径分别降低至807.5 μm 及806 μm,但是对出口直径的影响不大;LM 工艺同样可以将入口直径分别降低至810.9 μm及804.5 μm,接近目标直径,但是产生的出口直径分别仅有280.9 μm 及653 μm;MLM 工艺加工的微孔,在将入口直径分别降低至819.6 μm 及816 μm 的同时,分别增大出口直径至774.1 μm 及778.4 μm。通过对比图4 中的微孔锥度计算结果可以发现,PM 工艺下,入口直径较大的同时出口直径较小,两组试验参数分别产生了1.6°及2.0°的锥度;MM 工艺下,虽然出口直径与目标直径差距较大,但是入口直径已经接近目标直径,所以两组试验参数分别产生了1.5°及1.6°的锥度;LM 工艺下,虽然入口直径均与目标直径差距很小,但是在两组试验参数下都产生了过小的出口直径,所以分别产生了14.8°及5.4°的较高锥度;MLM 工艺下,两组试验参数的入口直径略低于PM 工艺,但相比其他工艺大幅提升了出口直径,分别产生了1.3°及1.1°的较小锥度。在试验参数1 下的MLM 工艺加工的微孔锥度对比PM、MM 和LM工艺下加工的微孔锥度分别降低了18.75%、13.33%和91.22%;在试验参数2 下的MLM 工艺加工的微孔锥度对比PM、MM 和LM 工艺下加工的微孔锥度分别降低了45%、31.25%和79.63%。

图4 两组试验参数下不同工艺的微孔出/入口直径及锥度对比

Fig.4 Comparison of micro-holes outlet/inlet diameters and tapers for different processes under two sets of experimental parameters

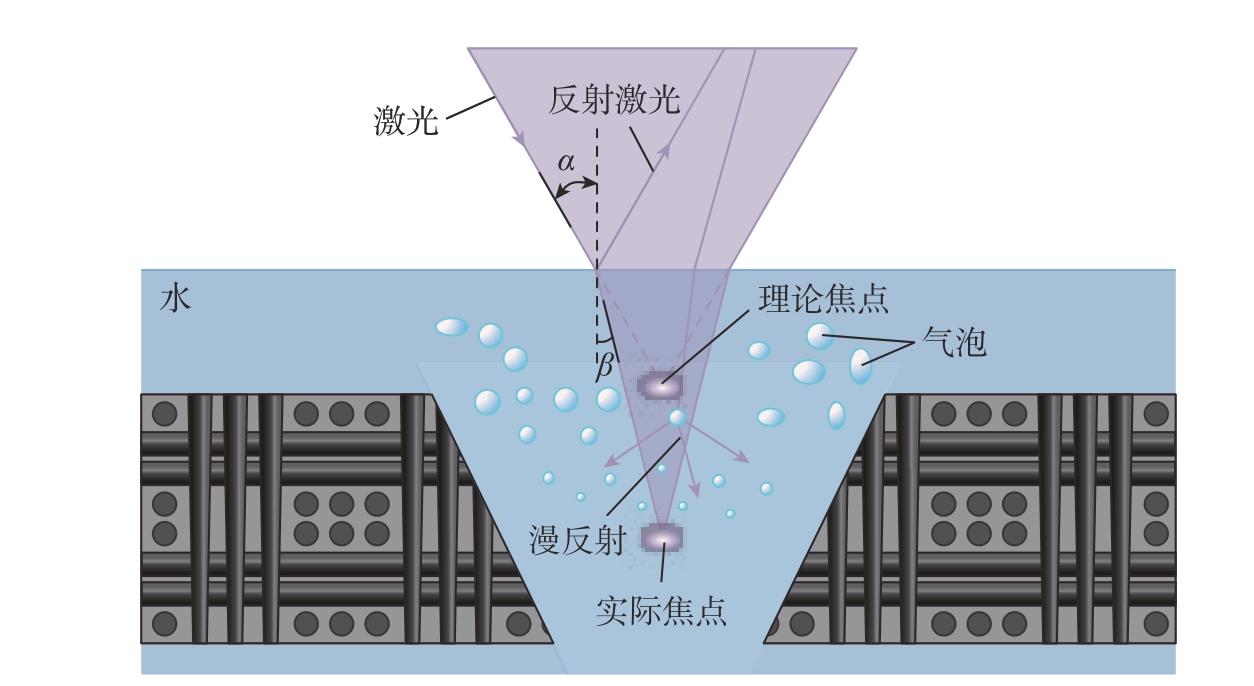

采用LM 工艺加工的微孔出口直径过小导致锥度较大以及孔出口处圆度较差的原因为:在加入辅助液体后,激光会先从空气中射入水中再聚焦至材料表面,激光穿过水面的过程中会发生折射与部分反射,其中入射角α 要大于折射角β,激光的实际焦点将会处于理论焦点的下方,同时由于反射的激光损失了部分能量,并且材料在水中汽化的过程会产生气泡,气泡会对穿过的激光产生漫反射现象,从而降低激光能量,产生较小的出口直径,如图5 所示。Zhang等[21]的研究结果显示,纵向磁场会使激光诱导的等离子体在垂直方向上拉长,在水平方向上缩短,形成椭圆形等离子体,降低等离子体屏蔽效应对激光能量的影响,并且加工范围在垂直方向上增加,使出口处的材料能够得到有效的烧蚀,使得MLM 工艺加工的微孔形成了较大的出口直径。

图5 激光水下加工折射与反射示意图

Fig.5 Schematic diagram of refraction and reflection in laser underwater processing

2.2 孔出/入口氧化分析

通过对图3 中不同工艺下皮秒激光加工微孔的出/入口形貌图进行分析可以得出,采用PM 工艺以及MM 工艺加工所得微孔的入口处,可以明显观察到一层附着的白色氧化物;采用LM 工艺以及MLM 工艺加工所得的微孔,由于辅助液体的作用隔绝了氧气,在入口处均未发现白色的氧化物。采用4 种不同工艺加工制成的微孔出口处均未发现氧化物。

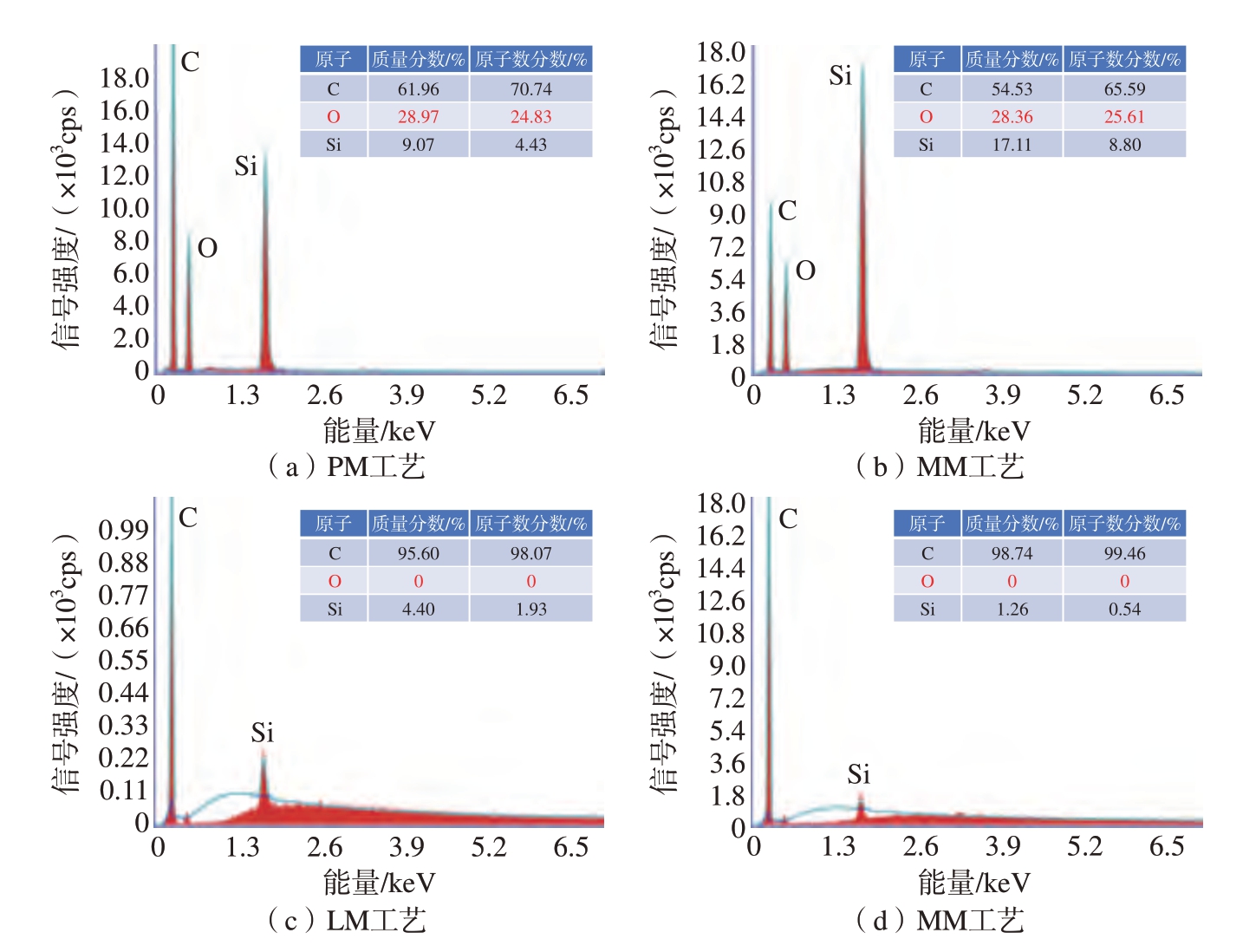

两组试验参数所加工的微孔在不同工艺下,其出/入口表面形貌、直径及锥度的变化规律一致,本研究选取试验参数2 制备的微孔进行后续的分析。为了分析微孔出/入口处的氧化程度,对微孔的出/入口区域进行了EDS 扫描,获得了元素的类型和含量。由于在微孔出口处的各点均未检测到氧原子,仅对微孔入口处的氧化程度进行分析。4 种工艺加工的微孔入口处EDS 分析结果如图6 所示。通过对比可以发现,在PM 工艺下加工的微孔入口处氧原子数分数为24.83%;在MM 工艺下加工的微孔,氧原子数分数略微提高,为25.61%;而在LM 和MLM 两种工艺下,添加的辅助液体避免了孔的入口处发生氧化现象,氧原子数分数为0。可以得出,材料在液体环境中加工能够有效地避免微孔的入口处发生氧化。

图6 试验参数2 下不同工艺孔入口处各元素含量

Fig.6 Content of each element at the hole inlet for different processes under the second set of experimental parameters

产生该现象的原因如下:当在空气中加工时,一方面,孔内的熔融物与空气中氧气发生反应后凝固形成氧化物,在孔内压力的作用下被排出孔外,附着于孔的入口附近;另一方面,激光在加工过程中会在微孔的入口处形成热积累,随着温度的升高也会发生氧化现象。通过添加纵向磁场,磁场的洛伦兹力限制了等离子体的膨胀,孔内的氧化物更多附着于孔的入口附近,但磁场辅助无法避免入口处产生的热积累,所以入口处的氧原子数分数略微增大。添加辅助液体后,由于材料表面覆盖了液体,首先增加了材料与周围环境的热交换能力,孔的入口处形成的热量会被液体迅速吸收,热积累效应明显下降,同时由于液体覆盖在材料的表面隔绝了外界空气中的大部分氧气,孔内的熔融物无法与氧气发生反应,在微孔的入口处并没有观察到氧化现象。

2.3 孔壁表面形貌

图7 为试验参数2 下4 种不同工艺加工的微孔孔壁形貌图。从图7(a)中可以看出,PM 工艺下加工的微孔孔壁上附着一层极薄的重铸层,这些主要是由于能量的热积累以及等离子体屏蔽效应使得激光能量降低引起的。同时可以观察到孔内部表面上被烧蚀的碳纤维与重铸层空洞。王银飞等[18]研究发现,磁场辅助激光加工可以改善微孔内壁形貌,使内壁重铸层分布更均匀,孔壁更加光滑,但是单独添加磁场辅助并不能减少重铸层的产生。所以在MM 工艺下,单独采用辅助磁场加工的微孔同样产生了明显的重铸层,如图7(b)所示。在LM 与MLM 工艺下,通过添加辅助液体介质带走了侵蚀和熔融的材料,同时降低了孔壁表面的热积累,有效避免了重铸层以及空洞等缺陷的产生,同时在加工过程中,加入的辅助磁场有效降低了等离子体屏蔽效应,产生了较为理想的孔出口,由于没有重铸层缺陷,在孔壁上可以看到暴露出来的碳纤维、SiC 基体以及材料孔隙,如图7(c)和 (d)所示。在4 种不同工艺下制成的微孔的入口处均未观察到明显的圆角损伤[13]。

图7 试验参数2 下不同工艺的孔壁显微形貌

Fig.7 Microscopic morphology of the hole wall for different processes under the second set of experimental parameters

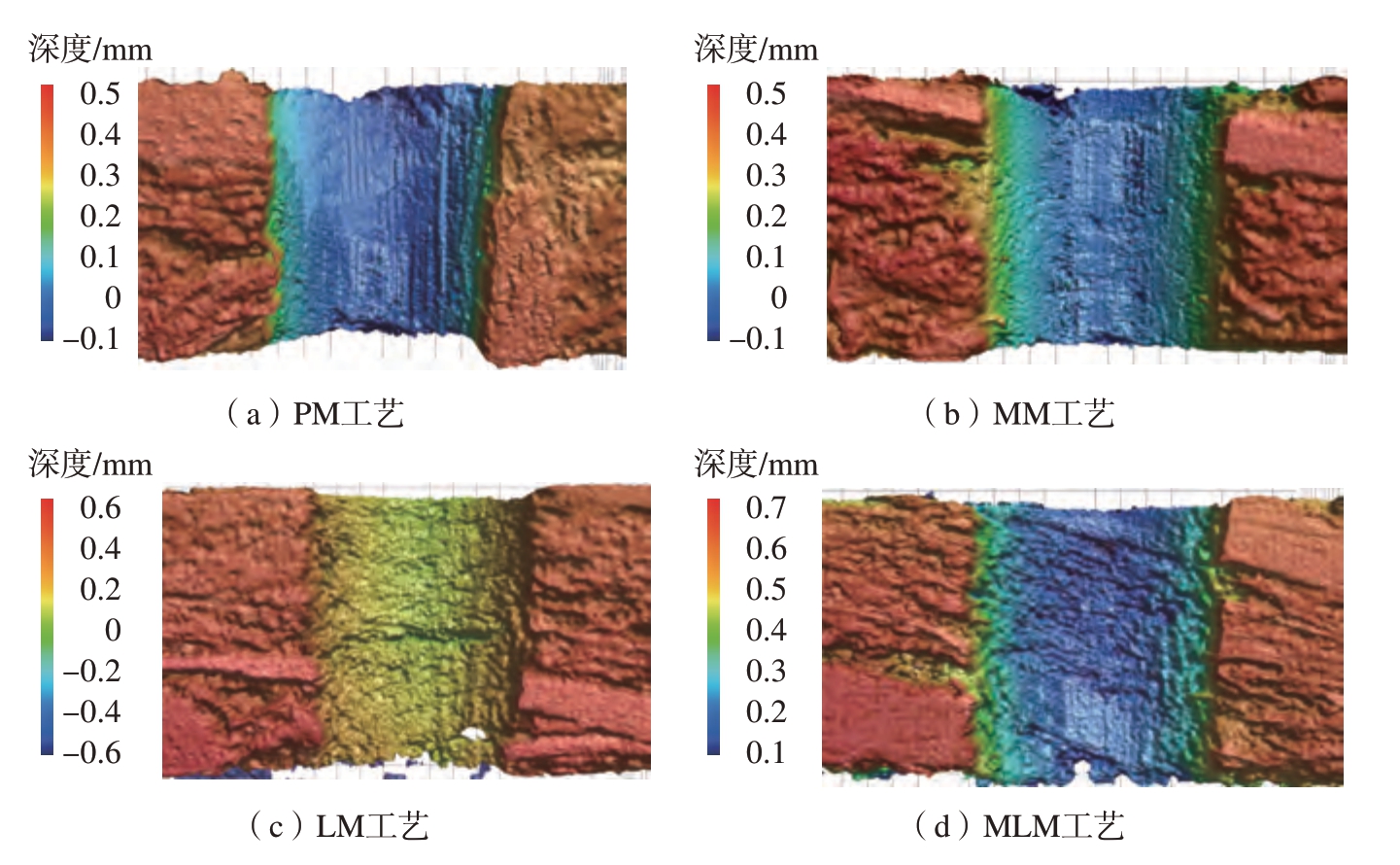

通过采用轮廓仪对试验参数2加工的孔壁表面进行三维形貌扫描,得到了不同工艺方法下孔壁的三维轮廓图,如图8 所示。通过对表面进行对比可得,采用PM 和MM 工艺加工的孔壁表面较为光滑;而采用LM 和MLM 工艺加工的孔壁表面产生了不规则的坑洞。这是由于在添加辅助液体的环境下加工制成的微孔孔壁表面没有形成重铸层,纤维与基体暴露在孔壁上,而2.5D C/SiC复合材料的纤维与基体之间存在大量孔隙,使孔壁的表面十分粗糙。在空气环境中加工的孔壁表面产生的重铸层虽然为热损伤缺陷,但会使其加工表面变得光滑。

图8 试验参数2 下不同工艺的孔壁轮廓

Fig.8 Hole wall profile for different processes under the second set of experimental parameters

2.4 孔壁元素结构

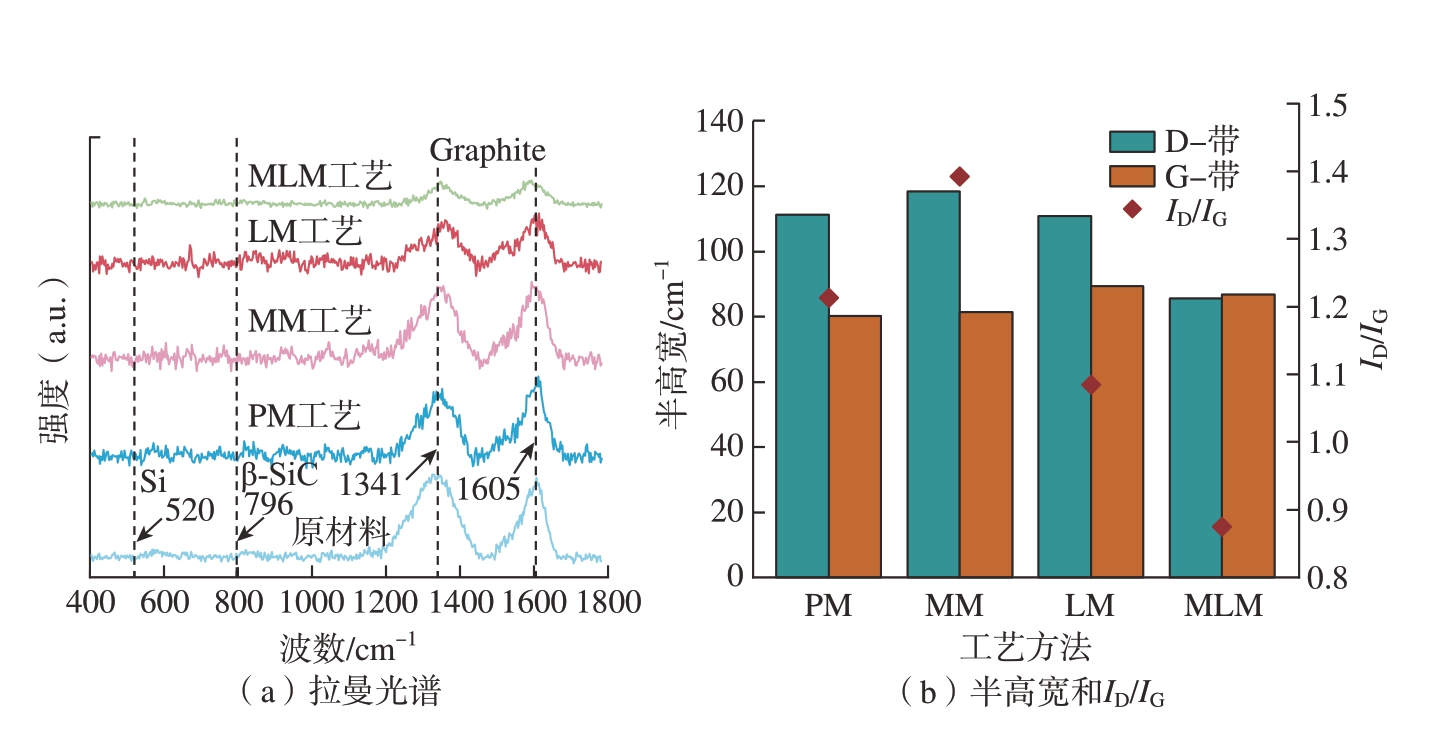

图9(a)展示了试验参数2 下不同工艺方法的微孔孔壁的拉曼光谱。对于原材料,分别在1341 cm–1和1605 cm–1 处发现了与石墨相关的两个强峰。这两个峰通常被定义为D –和G –带[22]。原料的ID /IG 为1.15,其中ID /IG 为D –和G –带的峰强度之比,表示材料的石墨缺陷程度。但是在原料中并没有识别到在520 cm–1和796 cm–1 处的Si 峰和SiC 峰,可能是由于碳纤维的体积参数较大,同时材料被一层较薄的纳米微晶石墨覆盖[23]。对于皮秒激光烧蚀后的试验样品,由于在1341 cm–1 和1605 cm–1处的D –和G –带的峰强度较高,同样未能识别在520 cm–1 和796 cm–1处的峰。

图9 试验参数2 下不同工艺的拉曼光谱分析

Fig.9 Raman spectral analysis for different processes under the second set of experimental parameters

图9(b)比较了不同工艺方法的半高宽和ID /IG。石墨的性质在不同的工艺方法下变化较大。在PM、MM 和LM 工艺下,D –和G –带的半高宽相差较大,同时MM 工艺下的D –带的半高宽最大;MLM 工艺下的D –和G –带的半高宽相差较小,同时D –带的半高宽最小。在PM 和MM工艺下的ID/IG 分别为1.213 和1.392,均大于原材料,表明在PM 和MM 工艺下加工的孔壁产生了更多的石墨缺陷;而在LM 和MLM 工艺下的ID/IG分别为1.085和0.875,均小于原材料,这表明在添加了辅助液体后能够有效降低石墨缺陷,在添加辅助液体后同时添加磁场能够进一步降低石墨缺陷。

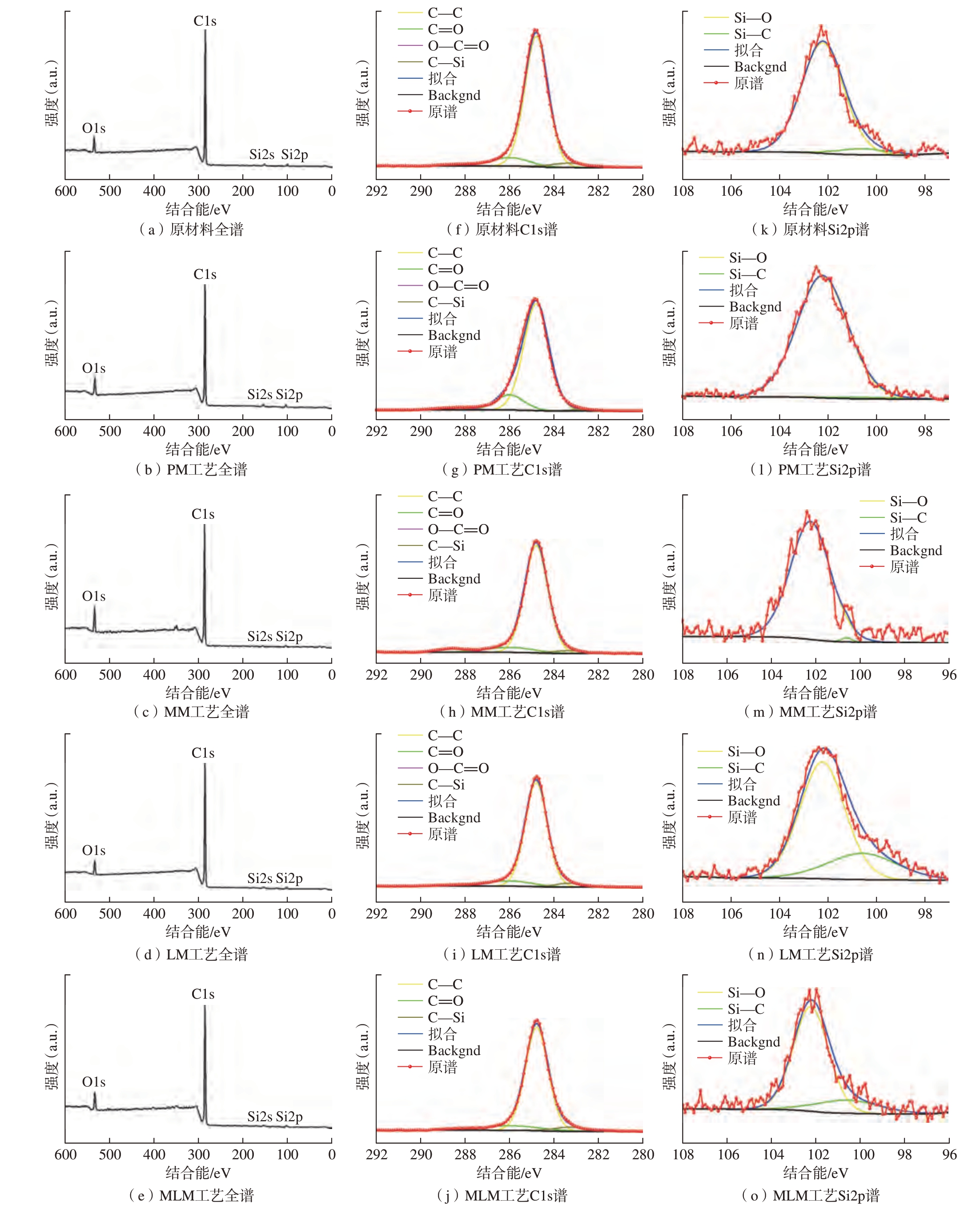

采用XPS 对原材料和试验参数2 下4 种工艺加工的孔壁进一步研究,分析其元素组成和化学键状态。图10(a)~(e)展示了原材料和4 个样品孔壁表面的XPS 光谱,其全谱结果相似,由C、O 和Si 元素组成。图10(f) ~ (j)展示了高分辨率的C1s 光谱。如图10(f)所示,原料的C1s光谱由C—C、C=O、O—C=O 和C—Si 键组成,峰的位置分别为284.8 eV、286.0 eV、288.5 eV和283.3 eV[24]。其中,C=O 和O—C=O 键可以归因于表面杂质氧化及少量的空气吸附[25]。如图10(f)~(j)所示,皮秒激光烧蚀后孔壁的C—C 键含量对比原材料显著降低,这表明C—C 键在烧蚀的过程中被破坏,同时C 与O2 之间产生的化学反应降低了C 原子的含量。同时,在MLM 工艺下的图10(j)中并没有观察到O—C=O 键。

图10 原材料和试验参数2 下4 种工艺孔壁表面的XPS 分析

Fig.10 XPS analysis for the raw material and the hole wall surface for four processes under the second set of experimental parameters

图10(k)~(o)展示了高分辨率的Si2p 光谱。如图10(k)所示,原材料的Si2p 光谱由Si—O 及Si—C 键组成,峰的位置分别位于102.22 eV 和100.58 eV[26]。如图10(l)和(m)所示,PM 及MM 工艺加工的样品孔壁表面扫描出了较低的Si—C 键含量,其含量相较于原材料明显降低。而图10(n)和 (o)所示的样品表面的Si—C 含量明显高于PM及MM 工艺加工的样品,这归因于LM 和MLM 工艺均采用了辅助液体加工,微孔孔壁表面在加工过程中并未产生PM 及MM 工艺下产生的重铸层,裸露出的SiC 基体使XPS 扫描过程中得到了较高的Si—C 键含量。

2.5 材料烧蚀/氧化机理

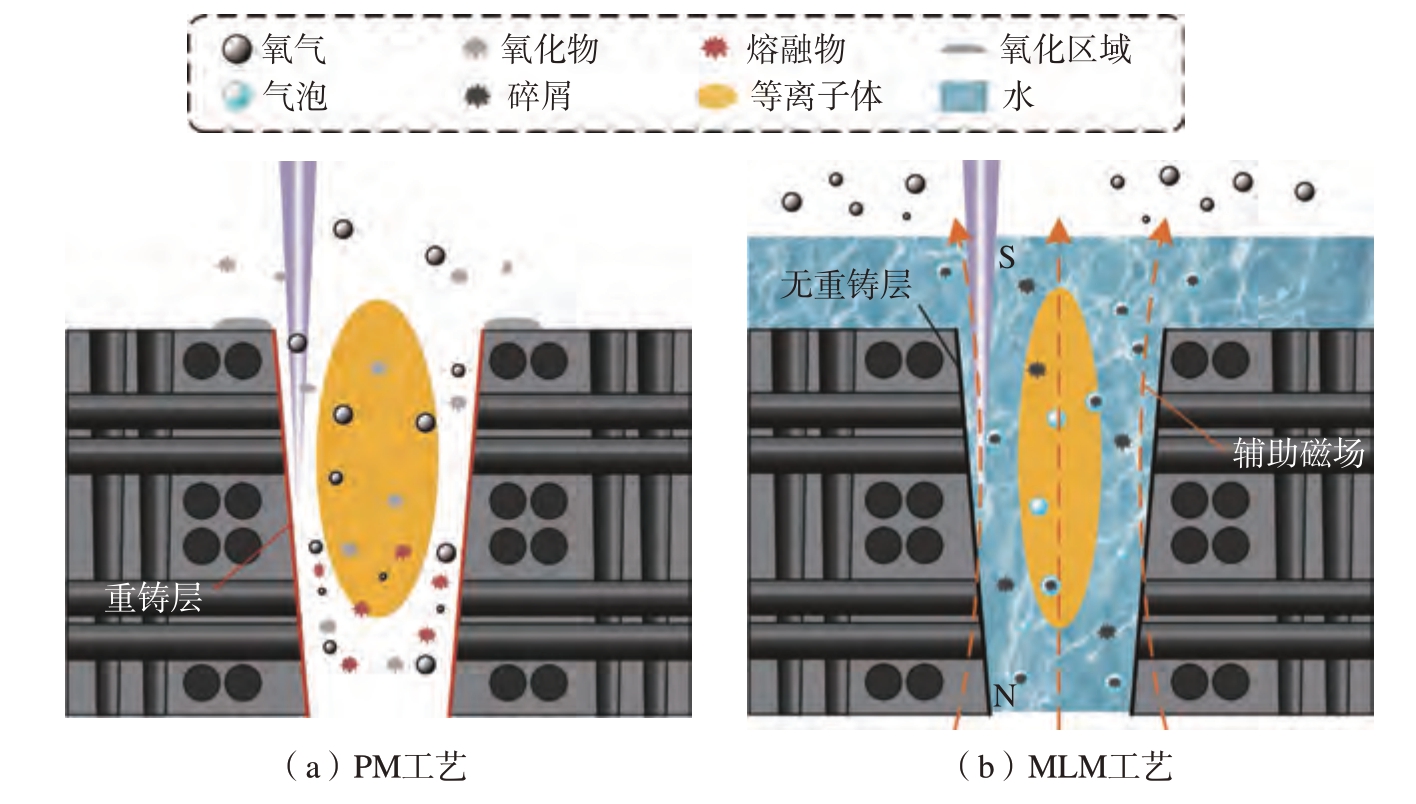

为了减少孔壁重铸层的形成,抑制材料发生氧化,对4 种不同工艺皮秒激光加工2.5D C/SiC 复合材料的烧蚀/氧化机理进行了分析,其机理示意图如图11 所示。

图11 磁场/液体辅助工艺作用机理示意图

Fig.11 Schematic diagram of the ablation mechanism of magnetic field/liquid-assisted process

当激光辐照到材料表面时,辐照区域温度会迅速升高,使材料发生熔化、汽化。采用PM 工艺加工,如图11(a)所示,微孔内部产生的熔融物在排出的过程中与空气中的氧气发生反应,反应物凝固后形成氧化物被排出后附着于孔入口处的附近;同时由于材料的散热效率较差,激光能量在孔的内部发生了热累积和热量传递,形成了重铸层。采用MM 工艺加工,纵向磁场使孔的内部产生等离子体纵向拉长,降低了等离子体屏蔽效应对激光能量的影响,同时由于等离子体形态的改变,使孔入口处周围附着的氧化物附着范围变小。采用LM 工艺加工,首先辅助液体隔绝了空气中的氧气并提供了良好的热交换环境,使孔内的熔融物在排出孔外的过程中无法发生氧化反应并且温度迅速下降,同时材料汽化产生的气泡更能有效地带走残留物,孔壁上没有产生重铸层;但是由于激光穿过水面的过程中产生反射与折射,进一步降低了激光能量,加工产生了较小的孔出口。采用MLM 工艺加工,如图11(b)所示,与LM 工艺同样因为辅助液体的作用没有产生重铸层,并且入口处没有发生氧化现象;同时由于磁场对等离子体的作用降低了等离子体屏蔽效应,产生了更大的纵向加工距离,加工得到了较为理想的出口直径和出口圆度。

综上所述,液体与磁场辅助对皮秒激光烧蚀2.5D C/SiC 复合材料的主要辅助作用为液体的冷却、隔绝氧气与产生气泡排出残留物;磁场在纵向拉长等离子体,降低等离子体屏蔽效应。

3 结论

本文提出了磁场/液体辅助的工艺优化方法,并在两组不同的试验参数下采用4 种工艺方法对微孔的出/入口的直径、锥度、氧化程度、孔壁表面的重铸层以及元素结构进行分析,对该工艺优化方法的有效性进行验证。具体的研究结论如下。

(1)在两组不同的试验参数下,采用PM、MM 及MLM 工艺加工的微孔出/入口圆度较好,LM 工艺下由于辅助液体对激光强度的影响,导致产生了圆度较差的出口及较小的出口直径。在MLM 工艺下加工出的微孔,两组参数的入口直径略低于PM 工艺,但对比其他工艺大幅提升了出口直径。该工艺下两组试验参数分别产生了1.3°及1.1°较小锥度的微孔,对比PM、MM 和LM 工艺下试验参数1 的微孔锥度分别降低了18.75%、13.33% 和91.22%,试验参数2 的微孔锥度分别降低了45%、31.25%和79.63%。

(2)在空气环境中加工微孔时,入口不同位置处呈现出不同的氧化程度,通过添加纵向磁场来影响孔内在加工过程中的等离子体可以略微减小氧化范围;通过添加辅助液体可以有效避免入口处的氧化现象。在微孔的出口处均未观察到氧化现象。

(3)通过添加辅助液体有效避免了孔侧壁重铸层的产生,在孔壁上可以观察到暴露出来的碳纤维以及碳化硅基体。由于纤维和基体之间存在大量空隙,导致产生的重铸层虽然为热损伤缺陷,但会使其加工表面变得光滑。

(4)在MLM 工艺下孔壁拉曼光谱的D –和G –带的半高宽差距最小,且D –峰半高宽最小,其ID /IG 为0.875,小于原材料的1.15 以及PM、MM、LM 3 种工艺下的1.213、1.392和1.085,表明在添加辅助液体后同时添加磁场能够进一步降低石墨缺陷。XPS 扫描结果表明,在LM 及MLM工艺下产生的孔壁表面对比PM 及MM 工艺存在更高的Si—C 键含量,说明孔壁表面没有产生重铸层缺陷,孔壁上裸露着SiC 基体。

(5)液体与磁场辅助对皮秒激光烧蚀2.5D C/SiC 复合材料的主要辅助作用为:液体的冷却、隔绝氧气与产生气泡排出残留物;磁场在纵向拉长等离子体,降低等离子体屏蔽效应,产生了更大的纵向加工距离。

[1] CHANG Y J, JIAO G Q, WANG B, et al. Elastic behavior analysis of 3D angle-interlock woven ceramic composites[J]. Acta Mechanica Solida Sinica, 2006, 19(2): 152–159.

[2] PARHI A, SINGH B N. Stochastic response of laminated composite shell panel in hygrothermal environment[J]. Mechanics Based Design of Structures and Machines, 2014, 42(4):454–482.

[3] KRENKEL W. Carbon fiber reinforced CMC for high-performance structures[J].International Journal of Applied Ceramic Technology, 2004, 1(2): 188–200.

[4] 李兴, 管迎春. 浅述几种典型激光加工技术在航空制造领域的应用现状[J]. 航空制造技术, 2019, 62(23/24): 38–45, 65.LI Xing, GUAN Yingchun. Study on typical laser processing technologies and applications in aeronautical manufacturing[J]. Aeronautical Manufacturing Technology, 2019, 62(23/24):38–45, 65.

[5] 武晓龙, 马玉平, 王海航, 等. 微孔超精密加工研究进展[J]. 机械科学与技术, 2021,40(12): 1913–1928.WU Xiaolong, MA Yuping, WANG Haihang,et al. Progress in ultra-precision machining of micro hole[J]. Mechanical Science and Technology for Aerospace Engineering, 2021, 40(12): 1913–1928.

[6] 成健, 孔维畅, 杨震, 等. 液体辅助激光微孔加工研究进展[J]. 表面技术, 2023,52(2): 183–195.CHENG Jian, KONG Weichang, YANG Zhen,et al. Research progress of liquid-assisted laser microhole processing[J]. Surface Technology, 2023, 52(2):183–195.

[7] 刘浩存, 蔡燕, 谢奕, 等. 水基超声辅助纳秒激光微孔加工[J]. 应用激光, 2022,42(11): 64–70.LIU Haocun, CAI Yan, XIE Yi, et al.Nanosecond laser micro-hole machining assisted by water based ultrasound[J]. Applied Laser, 2022,42(11): 64–70.

[8] 李丞. 计及屏蔽效应的2.5DC/SiC 复合材料皮秒激光微小孔加工数值模拟及工艺研究[D]. 天津: 天津工业大学, 2023.LI Cheng. Numerical simulation and technological research on picosecond laser micro-hole machining of 2.5DC/SiC composites considering shielding effect[D]. Tianjin: Tianjin Polytechnic University, 2023.

[9] 范润泽, 谢合瑞, 徐静吉, 等. 激光加工气膜孔重铸层的研究进展[J]. 铸造技术,2023, 44(9): 779–795.FAN Runze, XIE Herui, XU Jingji, et al.Process in laser drilling of the film hole recast layer[J]. Foundry Technology, 2023, 44(9): 779–795.

[10] CHENG B, DING Y, LI Y, et al. Coaxial helical gas assisted laser water jet machining of SiC/SiC ceramic matrix composites[J]. Journal of Materials Processing Technology, 2021, 293: 117067.

[11] I WATA N I N, D O A N H D,FUSHINOBU K. Optimization of near-infrared laser drilling of silicon carbide under water[J].International Journal of Heat and Mass Transfer,2014, 71: 515–520.

[12] AMIRI S, KHAJEHZADEH M,RAZFAR M R. Magnetic field and ultrasonic aided laser drilling effect on Ti6Al4V microstructural characteristics[J]. Materials and Manufacturing Processes, 2020, 35(16): 1832–1841.

[13] 王佳佳, 王斌, 袁臣虎, 等. 钛合金水助激光打孔试验研究[J]. 航空制造技术,2023, 66(9): 99–111.WANG Jiajia, WANG Bin, YUAN Chenhu,et al. Experimental study on waterjet assisted laser drilling of titanium alloy[J]. Aeronautical Manufacturing Technology, 2023, 66(9): 99–111.

[14] WANG P, ZHANG Z, LIU D H, et al. Comparative investigations on machinability and surface integrity of CFRP plate by picosecond laser vs laser induced plasma micro-drilling[J].Optics & Laser Technology, 2022, 151: 108022.

[15] SUBASI L, GOKLER M I, YAMAN U. A comprehensive study on water jet guided laser micro hole drilling of an aerospace alloy[J].Optics & Laser Technology, 2023, 164: 109514.

[16] LI Z Z, DUAN L J, ZHAO R H, et al. Experimental investigation and optimization of modification during coaxial waterjet-assisted femtosecond laser drilling[J]. Optics & Laser Technology, 2024, 177: 111072.

[17] GAO L, LIU C, LIU J J, et al. Hole formation mechanisms in double-sided laser drilling of Ti6Al4V– C/SiC stacked materials[J].Journal of Materials Processing Technology, 2024,325: 118307.

[18] 王银飞, 朱浩, 张朝阳, 等. 旋转磁场辅助激光加工微孔的机理及试验研究[J].中国激光, 2022, 49(16): 7–15.WANG Yinfei, ZHU Hao, ZHANG Zhaoyang,et al. Mechanism and experimental research of magnetic field rotation assisted laser machining of micro-holes[J]. Chinese Journal of Lasers, 2022,49(16): 7–15.

[19] 焦浩文, 陈冰, 罗良, 等. 纳秒激光加工2.5 维Cf /SiC 复合材料的烧蚀孔洞特征[J]. 中国机械工程, 2020, 31(8): 983–990.JIAO Haowen, CHEN Bing, LUO Liang, et al. Ablation hole characteristic of 2.5-dimensional Cf /SiC composites processed by nanosecond laser[J]. China Mechanical Engineering, 2020,31(8): 983–990.

[20] LIU C, LI C, GAO L, et al. Micro-hole drilling of 2.5D C/SiC composite with picosecond laser: Numerical modeling and experimental validation on hole shape evolution[J]. Journal of Manufacturing Processes, 2022, 81: 852–864.

[21] ZHANG Y M, BHANDARI S, XIE J X, et al. Investigation on the evolution and distribution of plasma in magnetic field assisted laser-induced plasma micro-machining[J]. Journal of Manufacturing Processes, 2021, 71: 197–211.

[22] SUI J, LIU X F. Preparation and characterization of a dual-layer carbon film on 6H-SiC wafer using carbide-derived carbon process with subsequent chemical vapor deposition[J]. Surface and Coatings Technology,2013, 235: 469–474.

[23] GAO L, LIU C, LIU J J. Multi-pulse femtosecond laser ablation of SiC/SiC composites:Morphological evolution, oxidation mechanisms and component characterization[J]. Journal of Manufacturing Processes, 2024, 124: 316–333.

[24] KUSUNOKI I, IGARI Y. XPS study of a SiC film produced on Si(100) by reaction with a C2H2 beam[J]. Applied Surface Science, 1992,59(2): 95–104.

[25] ZHAI Z Y, WANG W J, MEI X S, et al. Effect of the surface microstructure ablated by femtosecond laser on the bonding strength of EBCs for SiC/SiC composites[J]. Optics Communications,2018, 424: 137–144.

[26] WANG P, CHENG L F, ZHANG Y N, et al. Flexible, hydrophobic SiC ceramic nanofibers used as high frequency electromagnetic wave absorbers[J]. Ceramics International, 2017,43(10): 7424–7435.