随着社会生产的高速发展和科学技术的飞速进步,信息、控制、人工智能及军事等众多领域,对尖端科学技术产品性能提出了高精度、高速度、耐高温、耐腐蚀等要求,对难加工材料、异形面零部件需求广泛,对零件加工精度、表面质量以及各种特殊性能也提出更高要求[1–3]。

超声加工通过换能器及增幅机构在工具端面产生超声频振动,悬浮液及微细磨粒冲击、破坏工件微观表面,实现对工件材料的去除,特别适用于硬脆材料的成形加工。优化设计超声发生器和超声换能器,使超声振动能量传递更高效,悬浮液中的微细磨粒运动更激烈且有规律,加快了材料去除的速度。同时由于磨料运动的精准性提升,加工表面微观缺陷大幅减少,表面光滑平整,粗糙度数值显著降低[4]。此外,利用超声的特性和超声效应还可以进行其他重要工作,如超声焊接[5]、超声珩磨[6]、超声压制抛光[7]、超声表面强化[8]、超声萃取[9]以及超声测量、超声化学催化、超声医学检测等[10]。

超声辅助切削加工显著减小切削力,减少工件产热损害及残余应力等副作用,提高加工质量和效率;超声辅助激光可以使熔融材料更快排出,减少传统激光造成的表面损伤;超声复合放电加工结合超声振动和火花放电的优点,显著提高加工效率、质量和生产率;超声复合电解加工将超声与电解的优势结合起来,可实现难加工导电材料的高效率、高精度加工;超声多能场复合加工是一种将超声、机械切削、电解、放电以及激光等多能量场进行有效复合的加工方法,多种能量有效耦合、集成,多能量场迭加、复合与强化,可实现更精密、高效的加工效果,已成为难加工材料、异形面零部件精密高效加工的重要手段[11–12]。

本文针对超声辅助机械切削加工、超声辅助激光加工、超声电火花加工、超声电解加工、超声多能场加工技术展开综述,探讨其机理、特点,以及一些不足之处,并对超声多能场加工技术进行展望。

1 超声辅助切削加工

“超声辅助”是指超声只起辅助作用,不直接去除材料。超声辅助切削加工利用超声装置使刀具 (或工件)做超声频振动,使机械刚性切削向“柔性切削”转变,能有效减小切削力、切削热,改善加工区条件。

超声辅助切削加工主要包括超声辅助车削、钻削、铣削、磨削加工等,超声辅助切削研究主要体现在多物理场耦合分析、微观组织演化研究、非线性效应探索、系统设计、跨学科交叉融合等方面[13]。

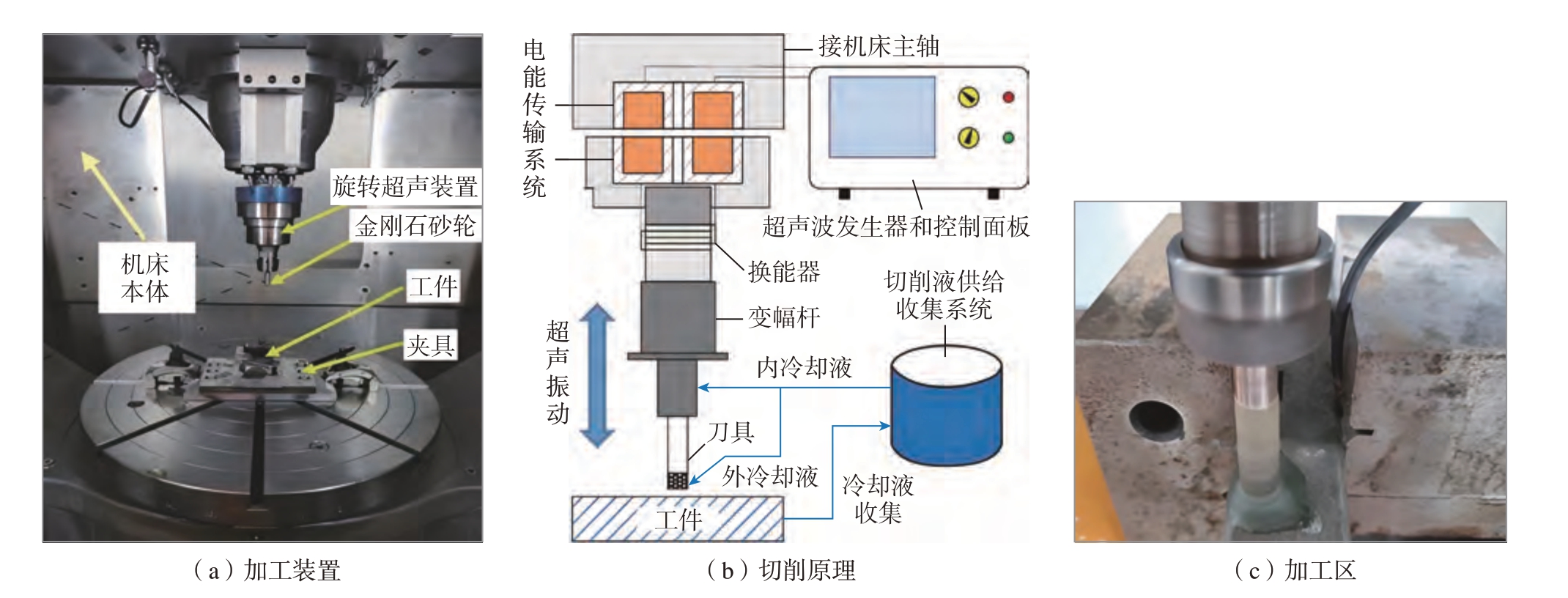

超声辅助切削加工装置、切削原理及加工区如图1 所示[14]。

图1 超声辅助切削加工[14]

Fig.1 Ultrasonic-assisted machining[14]

超声辅助切削方式 (图2)是一种通过钻头、铣刀及磨轮等切削刀具高速旋转,在进给运动同时沿其轴向做超声频微米级振动[15]的加工方式,可减小切削力、切削热,改善加工精度,提高效率。

图2 超声辅助切削方式[15]

Fig.2 Ultrasonic-assisted cutting methods[15]

利用超声振动改变刀具切削刃与工件之间的切削机理,刀具和工件周期性地分离和接触,使传统连续切削转变为断续的脉冲式切削,有利于减小切削力和切削温度,可提高刀具使用寿命、加工质量、加工效率及其经济性。超声振动还能改善工艺系统的动态稳定性,其特有的消振效果,可进一步改善、优化加工过程。

1.1 超声辅助车削

超声辅助车削利用超声装置驱动车刀 (或工件)做超声频激励,缩短了车刀与工件的有效接触时间。在单个振动车削循环中,刀具和工件之间相互作用的能量输入相对较小,车刀与工件不接触的间隙为其提供了冷却的机会,因此刀具及工件温度明显低于常规车削[16]。超声辅助车削的车刀在切向 (或法向)做超声频振动,产生脉冲切削效果,与传统车削相比,超声辅助车削具有十分优良的工艺效果。Dong 等[17]进行了超声辅助车削试验,结果表明刀具前角和刀尖半径对切削力和加工表面完整性有较大影响,如图3 所示。

图3 超声辅助车削刀具磨损SEM 图[17]

Fig.3 SEM image of tool wear in ultrasonic-assisted turning[17]

针对传统粗车的车削阻力大、温度高、加工区剧烈摩擦、挤压等情况,He 等[18]研制出超声振动辅助车削系统,发现降低切削速度和增大超声振幅可以减少每个振动周期中刀具与工件表面的接触时间,从而改善工件表面质量,降低刀具损耗。为提高高温合金的可加工性,Sofuoglu 等[19]提出热辅助超声车削,改变了刀具与工件之间的切削状态,减小了切削力,提高了工件的表面质量。

综上,超声辅助车削是一种断续、弹性切削,能有效减小切削力和切削温度,提高刀具耐用度,同时超声的作用可改善加工表面质量,提高其耐磨性及耐腐蚀性,同时在实践中也得到了重要应用,但增加超声车削装置对机床空间及系统的制造精度提出更高的要求。另外,超声作用参数如何与车削过程状态优化协调,还需进一步深化研究。

1.2 超声辅助钻削

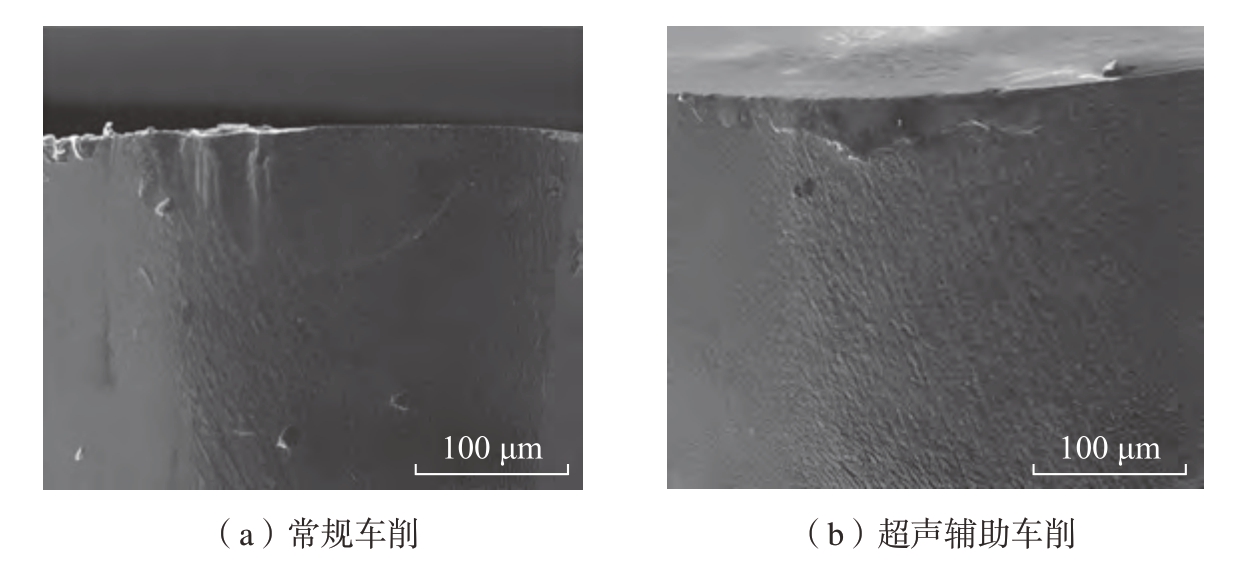

超声辅助钻削是一个利用钻头和工件间的超声振动,使钻削加工变成瞬时脉冲的动态切削过程,可改变普通钻削“刚性切削”的机理[20]。太原科技大学闫帆[21]研究了SiCp /Al复合材料超声钻削工艺,如图4 所示,通过对孔内、外表面形貌及孔口崩边区域进行对比分析,发现超声辅助钻削能有效减少崩边现象,提高孔口圆度及内孔表面光整性,同时提高其制孔质量。

图4 机械钻削与超声辅助钻削的孔形貌对比[21]

Fig.4 Comparison of hole topography between mechanical drilling and ultrasonic-assisted drilling[21]

Zhang 等[22]提出了一种新型变维振动辅助钻孔系统,对常规钻孔和各种振动辅助钻孔性能测试和结果进行比较,证明新型变维振动辅助能够得到更好质量的整体孔。Xie 等[23]提出用碳纤维变形模型来模拟其变形–断裂过程,揭示了超声振动辅助钻孔出口处缺陷的抑制机理。Zhu 等[24]建立了超声辅助钻孔推力模型,通过进行不同进给量、主轴转速、频率、振幅和钻头角度的超声辅助钻削试验,得出平均毛刺高度预测值的最小误差为4.5%,最大误差为17.7%,该模型对超声辅助钻孔毛刺高度的预测具有重要意义。Tian 等[25]研究了纵扭超声振动辅助钻削 (LTC-UAD),结果表明LTC-UAD 在碎屑方面比机械钻削有明显优势,较大的振幅和较小的进给速率有利于断屑,适当的主轴转速也能大大促进断屑效果,该研究成果具有重要参考价值。

综上所述,超声辅助钻削能有效解决当前难加工材料钻孔加工 (特别是深孔钻削)中存在的表面质量差、轴向力大等问题,可减少孔出口毛刺,有效改善孔的加工质量,尤其是深小孔加工,是高效钻削加工技术的重要方法。目前,在优化超声辅助钻削装置的设计中,如何保证超声振动钻削系统的谐振稳定性,以保持合理适当的超声振幅,是超声辅助钻削技术存在问题。

1.3 超声辅助铣削

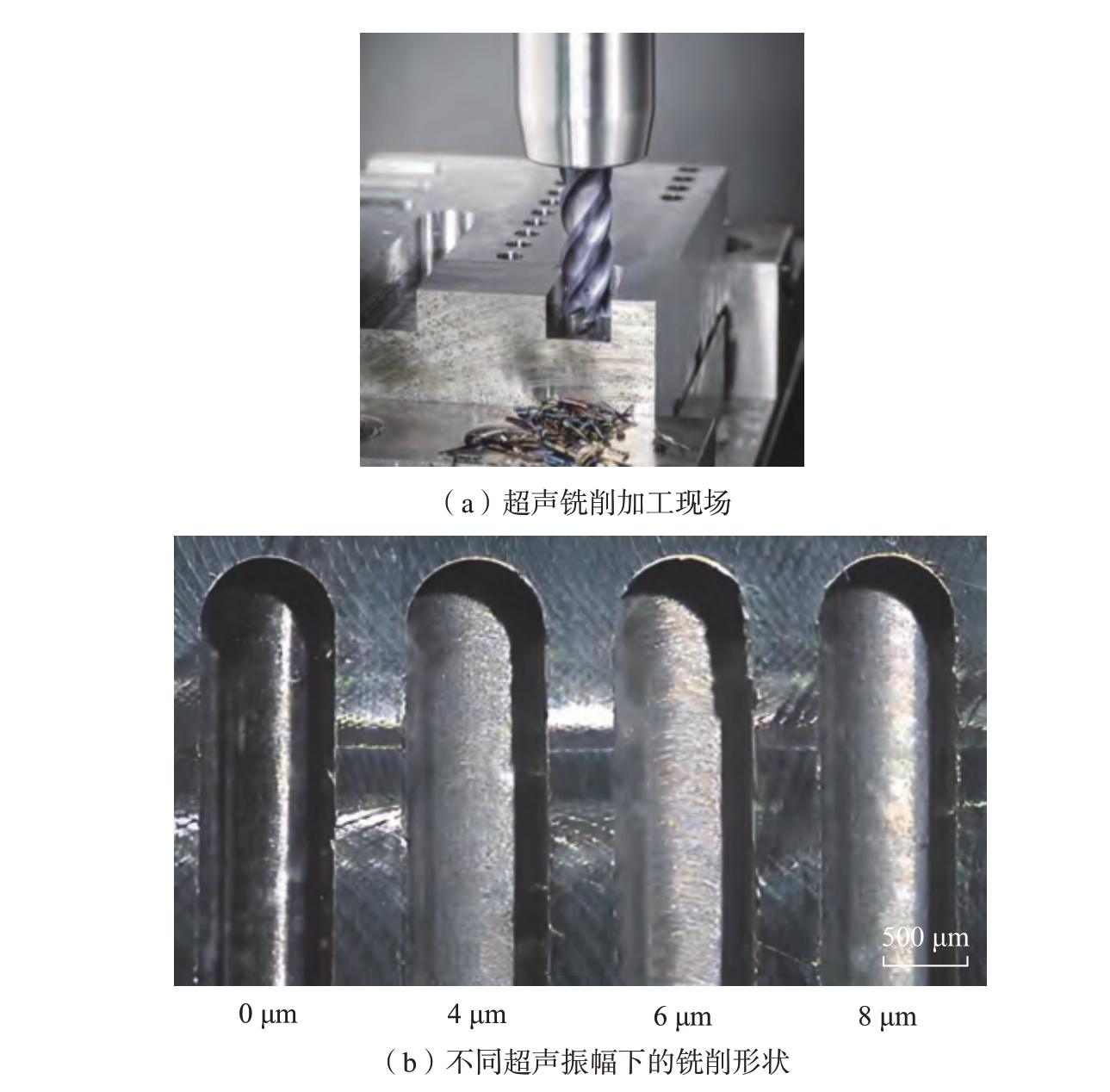

大连理工大学冯冬菊等[26]的研究发现,超声铣削加工时切削运动与超声冲击、磨蚀和空化3 种效应同时作用,有利于切屑的形成和排出,提高超声铣削效率。超声振动辅助铣削结合超声的高频和小振幅,利用超声波的振动特性来改善传统的铣削加工过程,提高加工效率、加工精度以及降低工具磨损。Shen 等[27]研究了超声振动辅助对微细加工的影响,结果表明超声振动辅助铣削工艺相比常规铣削工艺更能产生小而均匀的切屑,可以减少表面缺陷,获得更均匀的加工表面,提高加工尺寸精度,如图5 所示。

图5 不同超声振幅下超声辅助铣削加工[27]

Fig.5 Ultrasonic-assisted milling process under different ultrasonic amplitudes[27]

Liu 等[28]进行了金刚石涂层铣刀超声辅助铣削试验,发现轴向超声对轴向切削力的影响最大;在超声振动作用下,平均切削力Fx、Fy 和Fz 的最大降幅分别为43.7%、29.16%和68.09%。Li 等[29]研究了椭圆超声辅助铣削中切削特性的机理,通过分析刀具–工件接触率模型,发现随着切削速度的增加,超声铣削接触率增加,铣削力降低;切削深度基本不影响铣削力的减少,随着进给速度的增加,铣削力增强。Liu 等[30]建立了超声振动铣削的切削力模型,研究发现,与传统铣削相比,超声振动铣削可降低切削时的刀具磨损,随超声幅值的增加,刀具磨损先减小后增大。Zhang 等[31]研究了超声振动辅助高速干铣削,建立了二维超声辅助铣削平台,研究发现,该平台能降低铣削温度,改善加工表面的织构。

综合上述对超声辅助铣削技术的研究可知,超声辅助铣削时采用较高切削速度和切削深度,可以提高加工效率。但是,成形表面微观形貌是主轴转速等多因素综合影响的结果,任意一个参数的改变都会导致切削面产生形状误差,如何有效保证铣削加工精度是超声辅助铣削需要解决的技术问题。

1.4 超声辅助磨削

磨削加工是提高零件尺寸精度和降低表面粗糙度的一种重要手段,但普通磨削中经常出现砂轮堵塞和磨损烧伤现象。国内外大量的研究与试验表明,将超声与磨削结合,可以有效解决磨削过程中砂轮的淤堵、磨损等问题[32]。

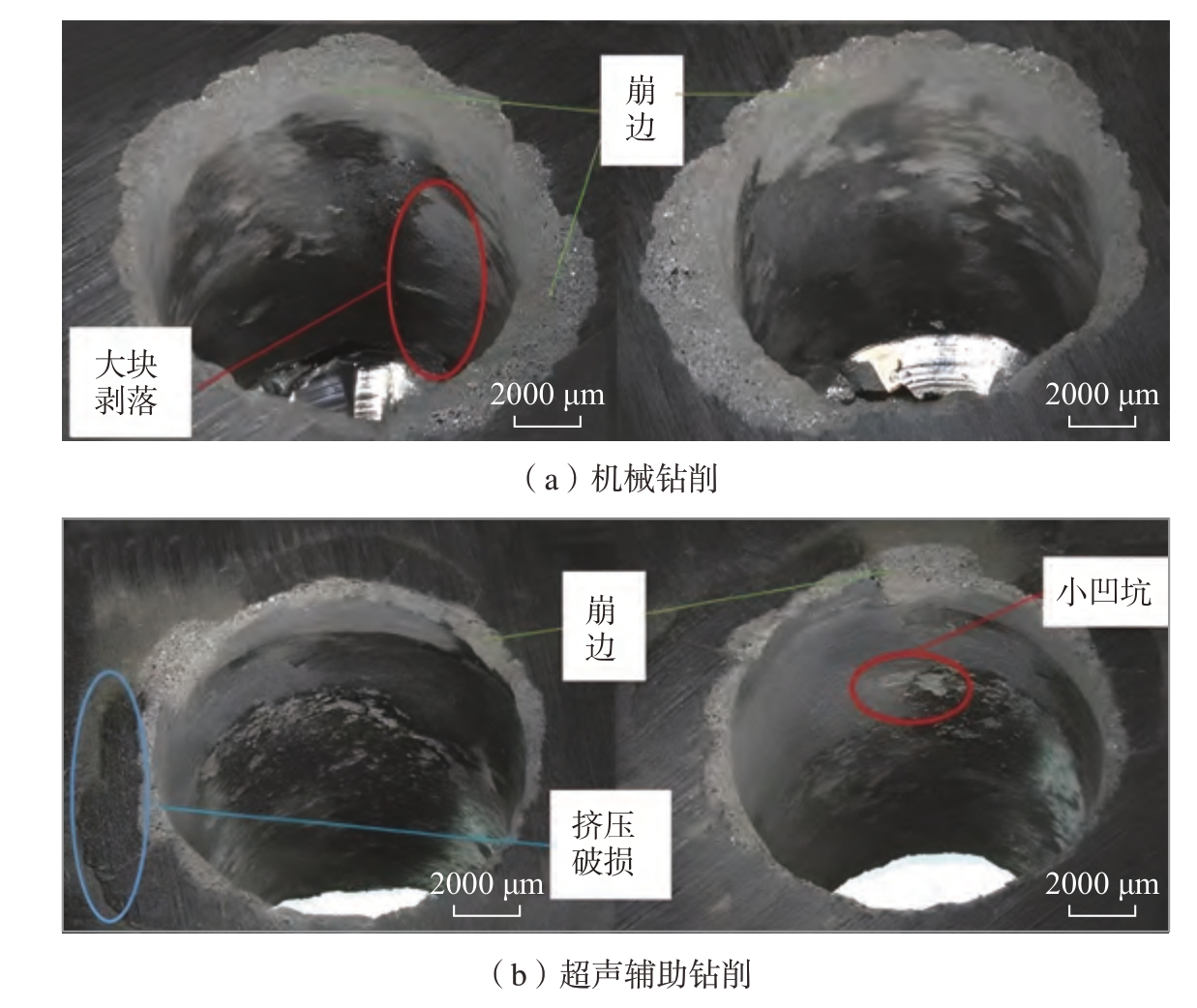

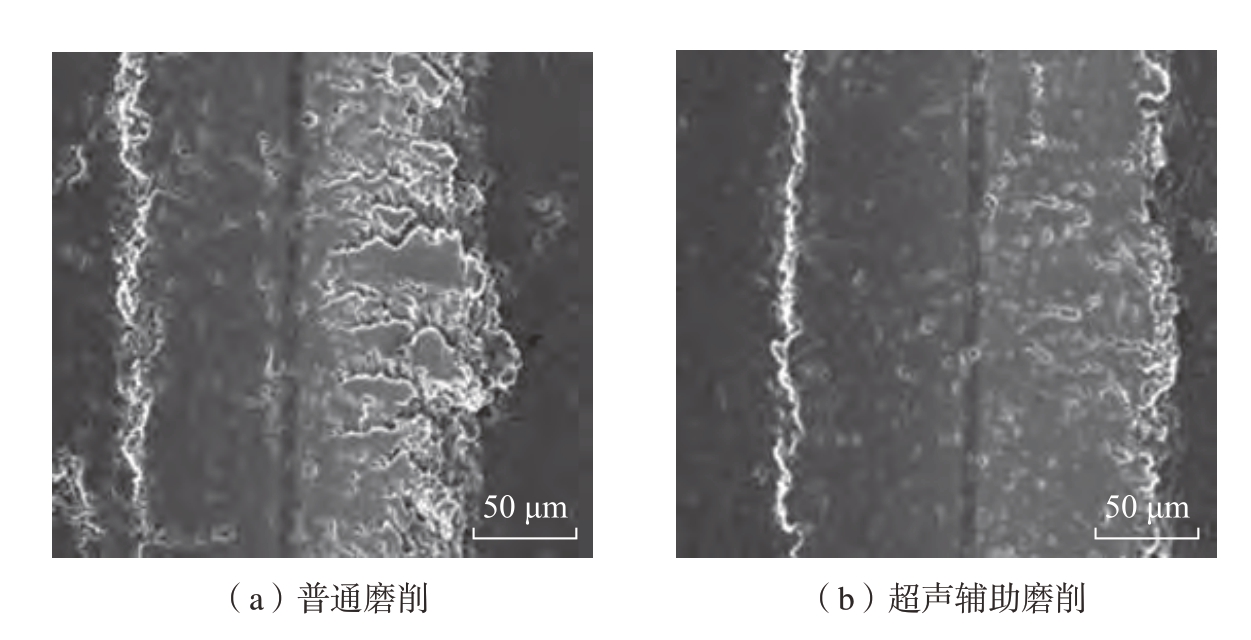

王明[33]和郑伟[34]进行了单磨粒金刚石划刻试验,与轴向超声振动复合,使工件与磨粒发生间断性接触,减少了有效接触时间。由于超声的软化作用,超声磨削质量高于普通磨削,如图6 所示[34]。

图6 普通磨削与超声辅助磨削形貌对比[34]

Fig.6 Comparison of the morphology of ordinary grinding and ultrasonic-assisted grinding[34]

Blasl 等[35]开展了低温微量润滑条件下超声辅助铣削与磨削高强材料研究,可达到延长铣、磨刀具寿命、降低刀具磨损的目的。Zhang[36]以石英玻璃、氧化铝陶瓷微细零件为研究对象,将磨削区分为主磨削区、犁耕磨削区和滑移磨削区,基于不同材料去除模式,建立考虑尺度效应的磨削力预测模型,结果表明超声可以有效地减小磨削力,提高硬脆材料的去除率。Peng 等[37]研究了垂直椭圆振动辅助磨削脆性材料的出屑特性,由于超声辅助加工过程中的复合作用,使韧性模切产生的切屑得到充分发展,呈现出完全连续的形态。Bie 等[38]提出一种切向超声振动辅助磨削齿轮系统,试验结果表明,利用该系统后加工表面粗糙度值可降低8.6% ~ 21.8%,且表面纹理更加平整光滑。Wu 等[39]进行了超声振动研磨技术的研究,发现砂轮会产生较轻的断裂和黏附,超声加工引起的接触分离有助于降低磨削力。由以上可知,超声辅助磨削技术能有效解决磨削过程中砂轮的淤堵、磨灼等问题,有效减小磨削力和磨削热,提高砂轮的使用寿命。超声辅助磨削技术的进一步推广应用,还需要对超声磨削装置进行优化设计,对超声能量与磨削能量的协调关系进行深化研究。

综上所述,由“刚性”切削向“柔性”切削转化,可显著减小切削力、切削热及表面残余应力,加工效率、精度及表面质量可得到有效提高。但现有超声装置需要改进、创新后才能适应切削加工系统的复杂及多样性需求。此外,如何实现超声装置与切削系统简便、高效的联接耦合,如何实现超声作用与切削作用协调优化,以保证超声辅助加工过程的稳定高效,是超声辅助切削加工方法应用推广所存在的技术问题。

2 超声辅助激光加工

在激光加工的同时,超声振动装置激励被加工物体做微米级高频振动可加快激光烧蚀区域的空气流动,抛出加工残渣,提高激光利用率和加工表面质量[40]。超声辅助激光加工技术广泛应用于航空航天、电子器件以及精密机械等行业,特别是在难加工材料的切槽、打孔等工艺中表现出色。

Kang 等[41]研究了超声辅助激光抛光表面特性,如图7(a)所示,304 不锈钢激光抛光后,表面出现空腔和再固化颗粒;超声振动辅助激光抛光处理后,表面没有再固化的空洞和颗粒,外观更加均匀,如图7(b)所示。

图7 传统激光与超声辅助振动激光加工效果对比[41]

Fig.7 Comparison of processing effects between traditional laser and ultrasonic-assisted vibration laser[41]

Dominguez-Caballero 等[42]提出了一种激光和超声辅助加工技术,因超声和热软化效应,超声辅助激光加工具有更大的切削速度和切削深度范围。沈诚等[43]采用不同离焦量、激光功率、打孔时间及超声振幅,对304 不锈钢薄片进行有无超声辅助激光打孔对比试验,结果表明,超声振动透镜辅助能提升激光打孔的加工质量与效率。在超声辅助激光加工制造过程中,超声振动可以施加非线性效应 (声流与空化),对液态熔融金属的凝固产生影响,提高热制造过程中的部件精密制造水平和质量[44]。

更精确地控制热影响区的大小和性质,可以避免对工件性能产生不利影响。另外,为了确保零件加工质量的稳定性和一致性,需要对超声辅助激光加工过程中的关键参数进行准确监测和及时调整。

3 超声复合放电加工

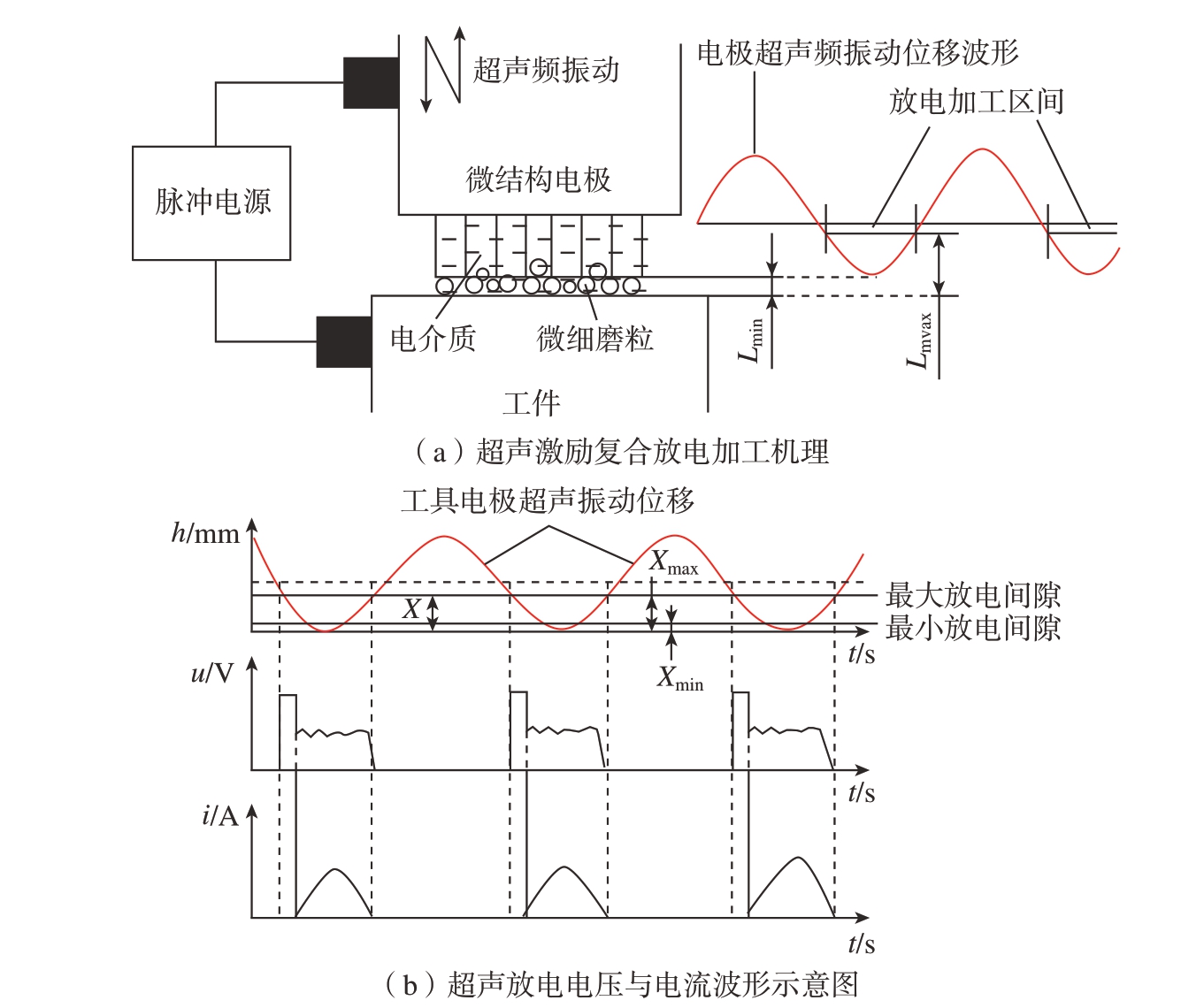

超声复合放电加工的原理是在电极 (或工件)上附加超声振动,并且在工作液中加入微细磨粒,在超声和放电同时作用下去除材料,如图8(a)所示[45]。

图8 超声电火花复合加工[45]

Fig.8 Ultrasonic and electric discharge machining[45]

工具电极与工件之间的间隙随超声频率做周期性变化,超声振动具有“冲击”和“空化”作用,放电产物被“冲击”高压挤出加工间隙,放电介质被“空化”作用吸入加工间隙,改善极间间隙特性,提高有效火花放电速率。图8(b)[45]为超声放电电压与电流波形示意图,超声和放电复合作用共同去除材料。

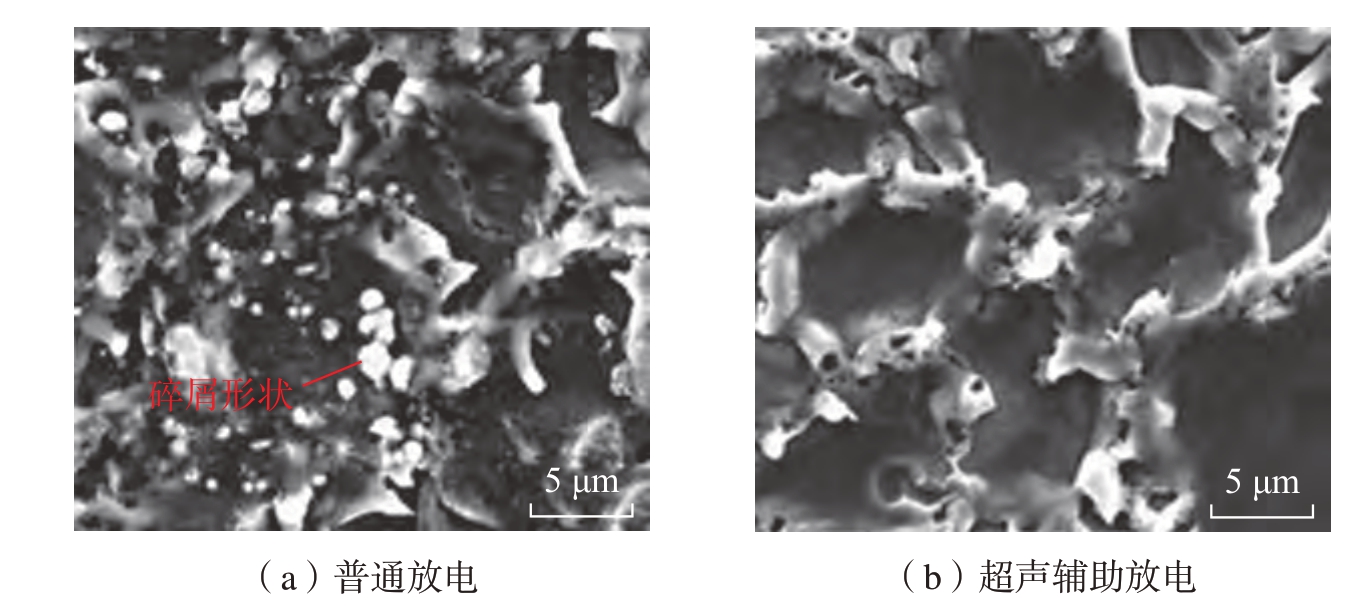

放电能量较大时,放电产生的高温使材料熔化和气化的量增加。这些熔化后的材料在没有足够的排屑力的情况下,容易在电极和工件表面凝固黏附。Shitara 等[46]利用高速摄像机通过单晶4H-SiC 透明工件电极直接观察电火花加工间隙,结果表明,刀具振动引起放电频率增加,由图9 可知,超声辅助放电加工的放电分布更加均匀,减小表面粗糙度,基本可消除加工表面的碎屑黏附。

图9 放电及超声辅助放电加工表面对比 [46]

Fig.9 Comparison of discharge and ultrasonic-assisted discharge machining surfaces[46]

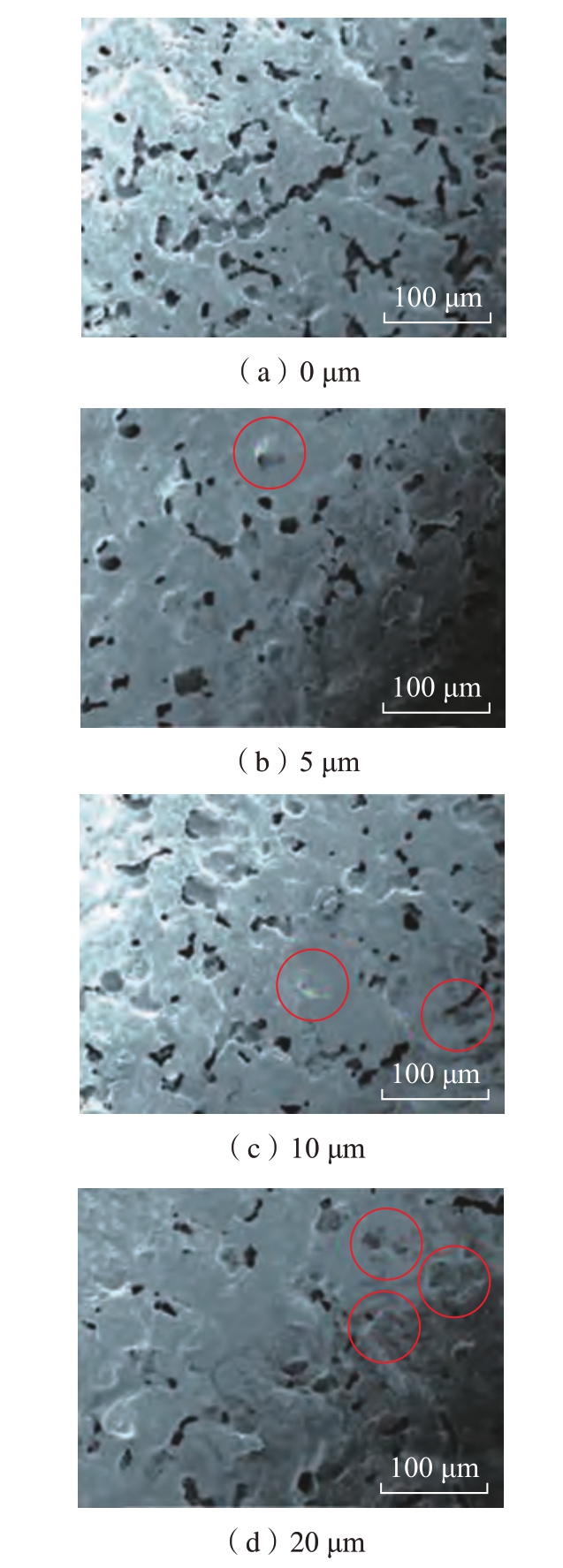

耿海珍等[47]设计了基于电极的超声复合电火花加工装置,使工具可以在Z 方向上移动和多角度移动,加工时不受工件尺寸的限制,该系统能提高超声电火花加工稳定性。Goiogana 等[48]指出在超声复合放电加工过程中,超声作用使放电蚀除物分布更加均匀,特别适合提高放电加工的表面质量。增加超声振幅可以提高带电粒子的碰撞概率,并分散放电点,从而避免集中放电现象。这种分散作用有助于改善排屑条件,减少非正常放电现象。天津科技大学王岩等[49]研究了超声辅助电火花机理,如图10 所示,通过在不同振幅下对钛合金 (TC4)材料进行加工,并测量其表面粗糙度值,发现在振幅20 μm时,加工效果最佳,表面粗糙度值最低;随着振幅的增加,凹坑深度逐渐变浅,增加了工件表面的耐磨性。

图10 钛合金 (TC4)在不同超声振幅下的工件表面形貌[49]

Fig.10 Surface morphology of titanium alloy(TC4) under different ultrasonic amplitudes[49]

在电火花微孔加工中,超声振动通过改变放电间隙的变化规律来提高有效放电概率,并改善工作液的流动条件,促进排屑和消电离。这些作用有助于避免集中放电现象的发生,提高加工的稳定性和孔壁质量。Hirao 等[50]研究了深孔加工,电极振动造成工件与工具电极强制分离,1 μm 超声振幅的材料去除率可提高2倍,6 μm 超声振幅的材料去除率可提高7 倍。张鹏等[51]进行微细孔的超声电火花加工试验,试验表明,在同等参数下,超声电火花与传统电火花加工相比,工件材料去除率提高了3~5 倍,相对于电极损耗率和制孔锥度减少了50% ~ 80%。德国开姆尼茨工业大学Zarepour 等 [52]采用直接超声与间接超声相结合的方法,发现超声直接辅助微细电火花加工使加工速度提高40%,实现直径小于90 μm、长径比大于40 的细长孔加工,超声冲击、空化效应可改善间隙中的工作液流场。台湾学者Liao 等[53]采用倾斜电极与纵向超声振动、斜向进给与轴向振动相结合两种加工方式,均可提高制孔深度。

Kumaran 等[54]研究了超声复合电火花去毛刺的方法,结果表明放电和超声复合可以消除80%以上的毛刺。Hou 等[55]提出了一种三维超声振动辅助微细电火花加工方法,可有效提高加工产物去除率和微孔加工性能,试验结果表明,采用三维超声振动辅助微细电火花加工时,加工效率提高了19.5%。

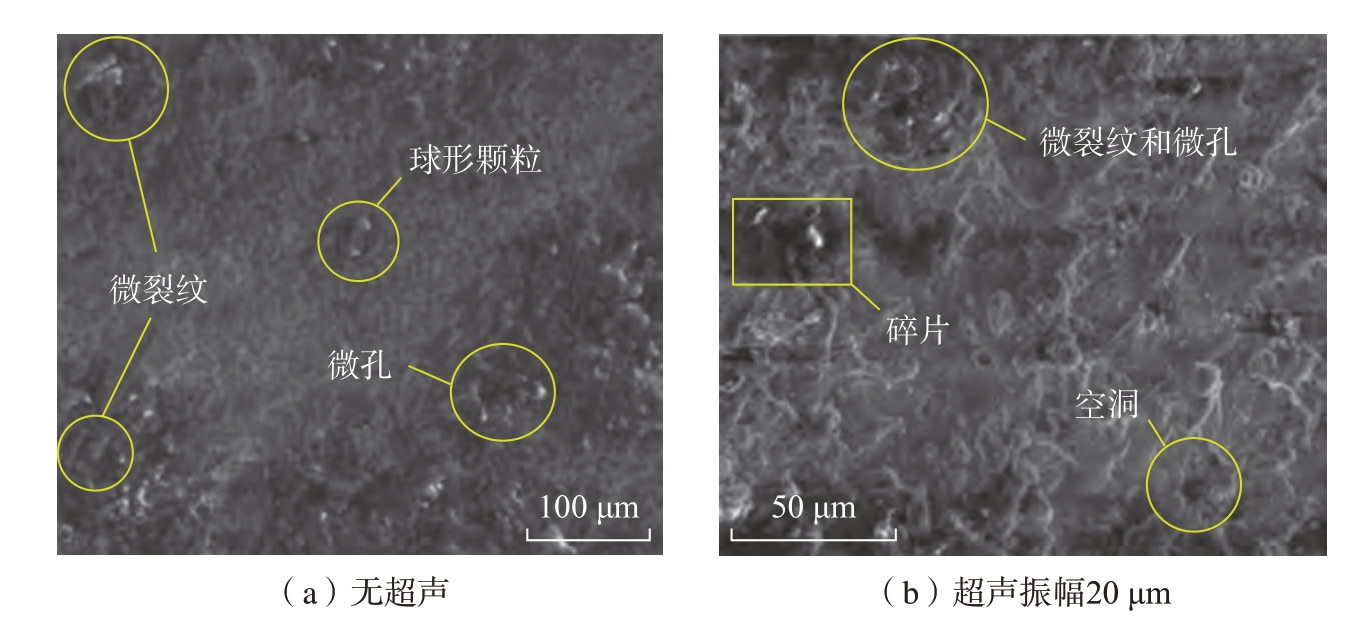

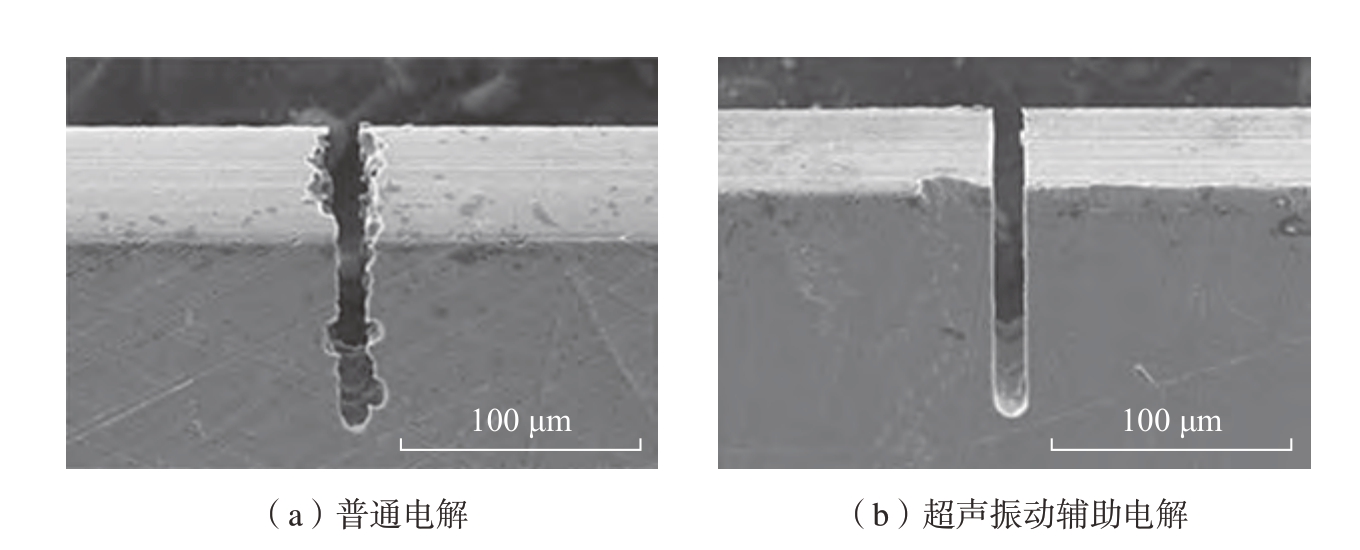

超声放电线切割加工装置由超声发生器、换能器、变幅杆、微进给调节装置和辅助导向器组成。王璟等[56]设计了基于DK–7720Z 机床的超声振动电火花线切割复合加工装置,试验结果表明,与传统的电火花线切割加工相比,超声振动电火花线切割复合加工的效率提高了约15%,表面粗糙度减小约10%。Kumar 等[57]研究了工件做超声振动对电火花线切割加工表面形貌的影响,如图11 所示,无超声振动时,加工表面微裂纹数量较多,加入超声振动后,工件表面微裂纹数量减少了,尺寸也减小了。

图11 工具钢在不同振幅下加工表面的显微形貌[57]

Fig.11 Microscopic morphology of the machined surface of the tool steel at different amplitudes[57]

在超声复合电火花加工中,电参数、放电间隙及超声振动参数相互影响,超声频振动 (频率和振幅)的稳定性对加工过程的影响至关重要,随着加工条件的变化,加工系统须对各参数进行及时检测和调控[58]。

超声发生器 (超声电源)输出超声频交变电信号给超声换能器,使其产生超声频机械振动,从而将电能转化为机械能。由于长时间在恶劣环境下工作,换能器等效参数会因发热、磨损、老化等原因发生变化,使换能器的机械谐振频率发生漂移,导致换能器振动系统失谐。集美大学李庚霄[59]设计了一种500 W 的超声电源及自动频率跟踪系统,利用实时驱动换能器实现共振频率的自动跟踪,以解决谐振频率漂移的难题。南京信息工程大学王杰[60]针对传统超声电源存在频率漂移和响应速度慢等缺点,提出了一种基于模糊–PI–DDS技术的谐振频率自动识别算法。张程等[61]提出了一种利用双路电流信号来跟踪谐振频率的方法,并对其进行了仿真研究,利用变步长控制实现了电源的输出电压和频率的调节。对于匹配网络,超声换能器的突变过程是一个非线性时变系统,其中一步是对换能器等效电路动力学特性进行研究,使其与实际应用更加接近。

上述研究表明,电极 (或工件)做超声振动,极间间隙做超声频变化,极间电场增强、畸变,可以有效地激励极间火花放电的产生,显著地解决电火花加工效率低的问题;同时利用超声的“冲击”、“空化”效应,可提高复合电加工精度,减小表面粗糙度;同时超声“抛磨”作用可去除表面放电加工产生的融化凝固层,进一步提高加工表面质量。

超声复合电火花方法已在难加工、导电材料的微精结构加工中得到重要应用。但目前超声装置输出激振频率较低,超声振幅不够稳定,特别是加工条件变化时,超声振动系统容易脱离共振状态,使振幅减小且超声系统发热较严重,影响加工效率和精度,后续研究须对超声电源、振动装置及检测反馈系统进行创新设计,提高超声系统检测、跟踪能力,实时保证超声系统处于共振状态,保持加工过程稳定。

4 超声复合电解加工

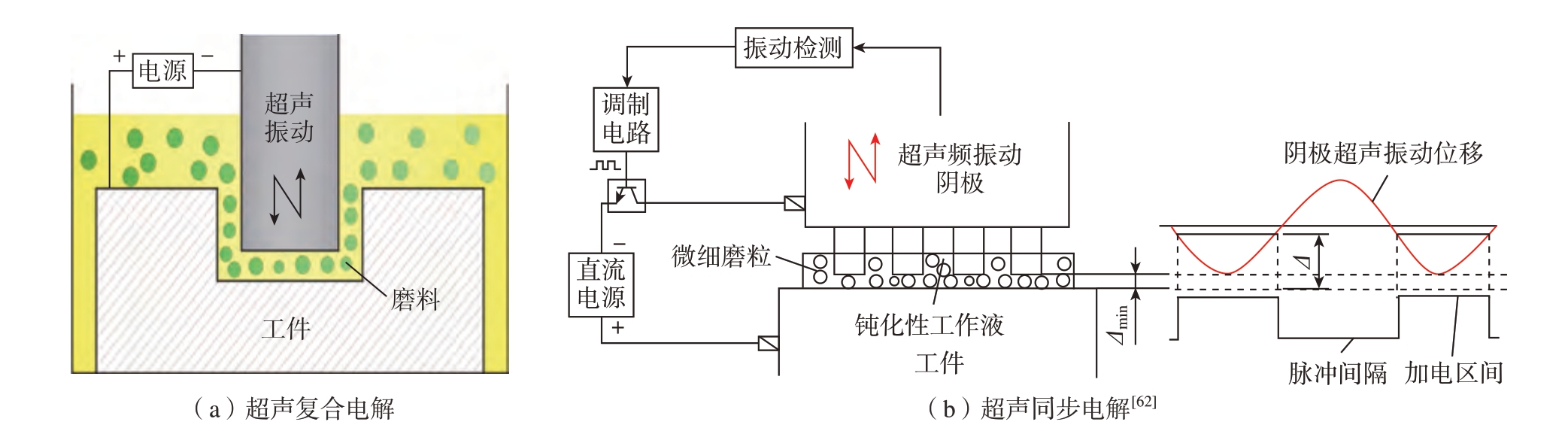

超声复合电解加工是一种超声与电解同时去除材料的复合加工方法,其利用超声空化效应、泵吸作用和涡流作用来改善与增强极间加工作用,将超声与电解作用有效复合,从而提高加工精度与效率。阴极 (或工件)超声振动效应可及时排出电解产物,更新电解液,减小电解加工等效间隙并有利于实现更小间隙加工[62],图12(a)所示为超声复合电解原理图,电解时超声与电解同时作用,互相之间没有参数耦合关系;图12(b)所示为超声同步电解原理图,电解时,在一定的振动位移内电极间隙与电解加电同频同步,确保在小间隙处加电电解,在较大间隙处排出产物,更新电解液更有利于提高加工精度。

图12 超声电解原理图[62]

Fig.12 Schematic diagram of ultrasonic electrolysis[62]

Wang 等[63]采用圆盘形刀具对微小深孔进行超声电解加工,研究加工工艺对孔锥度、速度及表面质量等的影响规律。刀具间隙的大小和稳定性对加工表面质量有着重要影响,构建数学模型可以深入研究间隙变化如何导致表面粗糙度、纹理等表面质量指标的变化。Hewidy[64]以电解加工为研究对象,研究振动引起的间隙值、极间压力、电流密度、材料去除率等参数的影响,揭示振动对电解液循环的促进作用。Li 等[65]研究了在超声辅助电解中超声空化对加工表面的影响,试验证明超声空化对砂轮表面及形成的氧化膜有很强的影响,在6.4 μm 超声振幅作用下,工件表面粗糙度Rz 和Ra 分别降低了54.2%和46.5%。Zhao 等[66]研究了利用超声辅助电解法进行砂轮形状整形,磨削表面粗糙度可达0.0487 μm,工件表面微形貌变得更加光滑,氧化层表面裂纹细小均匀。与Zhao 等[66]的研究类似,Fu 等[67]研究了超声辅助电解过程修整磨削性能变化,研究发现,重叠轨迹使得表面微观结构更加致密均匀,呈现网状微观结构,有利于降低表面粗糙度,改善表面性能。Zhao 等[66]的研究侧重于通过特定加工参数实现表面质量的优化以及表面微形貌和氧化层的改善,而Fu等[67]的研究则关注重叠轨迹对表面微观结构的影响以及由此带来的表面性能提升。Peng 等[68]提出了超声线电解微加工技术,该技术可以解决极窄间隙线电解微加工中的传质问题,结果表明,加入超声振动后,加工间隙的压力范围更大,更有利于电解液的更新;通过试验对超声振幅和超声振动对象对加工精度和表面质量的影响进行了比较,得出随着工件超声振幅的增大,加工性能得到了很大的提高。于洽等[69]开展了工件阳极微幅超声复合微细电解加工微槽及螺纹试验,试验证明,增大振幅和频率可以有效提高加工精度和稳定度,使微槽切口更宽、更均匀,表面裂纹减少,如图13 所示。

图13 微槽电解加工对比[69]

Fig.13 Comparison of microgroove electrolytic machining[69]

刘泽祥[70]研究了微小孔旋转辅助电解工艺的工作原理,结果表明,刀具转动有利于提高切削液中的气泡浓度,减缓了切削液的侵蚀速率;而在加工过程中,刀具的纵向振动能有效清除空气中的气泡,促进电解质的循环。朱永伟等[71]设计了同步超声复合电解加工系统,使阵列微孔加工效率提高了2~3 倍,表面粗糙度降低了30%。Bhattacharyya 等[72] 设计了微细工具振动测试系统,开展了薄铜表面超声波辅助微细电解微细孔的试验研究,提高了材料加工性能,促进了产物快速排出,加快了去除材料效率。Ge 等[73]研究了超声辅助电解微细加工,如图14 所示,结果表明电压有助于提高加工效率,但电压增加,电解间隙增大将会降低加工精度。

图14 不同电压下超声辅助电解加工等距形貌[73]

Fig.14 Isometric morphology of ultrasonic-assisted electrochemical machining under different voltage parameters[73]

超声复合同步电解加工是超声与电解加工同步有机复合[73],图15(a)为超声复合同步电解加工系统原理图,利用激光位移传感器、PCI接口及控制计算机,对电极振动位移进行实时检测,控制电解电源的加电方式,实现超声振动与电解加电的同频同步;如图15(b)所示,工具电极由变幅杆连接到超声发生器上,电极间电解液混入悬浮微细磨料,激光微位移传感器检测端面超声振动,通过同步斩波电源对电极间隙同步、同频加电,工件被电解腐蚀和超声作用同时去除,达到超声同步脉冲电流、小间隙电解加工的效果,可显著提高加工精度及效率[74]。

图15 超声复合同步电解加工系统[74]

Fig.15 Ultrasonic composite electrolytic processing system[74]

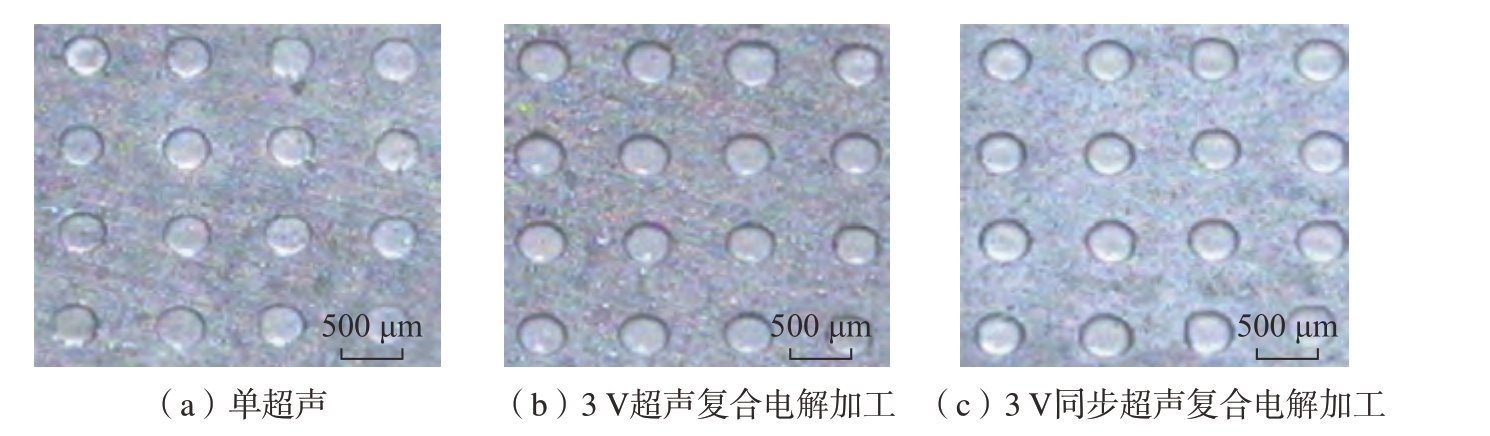

比较图16 中同步超声复合电解加工出的阵列圆孔,所加工出的圆孔圆度较另外两种加工方式要好,且加工深度与普通复合加工几乎一致,较单一超声要深,这说明加工效率和复制精度有所提高[75]。

图16 硬质合金 (YT15)阵列圆孔微凹坑显微形貌[75]

Fig.16 Microstructure of micro-concave pits of arrayed round holes in cemented carbide (YT15)[75]

超声电解复合加工利用超声效应,对电解过程中的产物排出及电解液的循环更新非常有利,可以提高材料去除的定域性,在提高加工效率的同时,稳定改进加工精度;同时,在超声磨料的冲击抛光作用下,工件表面变得光滑,能够得到良好的工件表面质量。超声复合电解加工在难加工材料、异形面零件加工中已得到重要应用。

电解加工参数多而复杂,电解作用与超声作用的优化匹配比较困难,加工过程的稳定性比较难以保持,后续研究须对超声装置、电解加工系统、检测反馈系统进行优化设计,提高加工过程检测、控制水平,进行多参数之间的协调优化研究,超声电解复合加工技术性能指标可进一步提高。

5 超声复合机械–电解–放电多能场加工技术

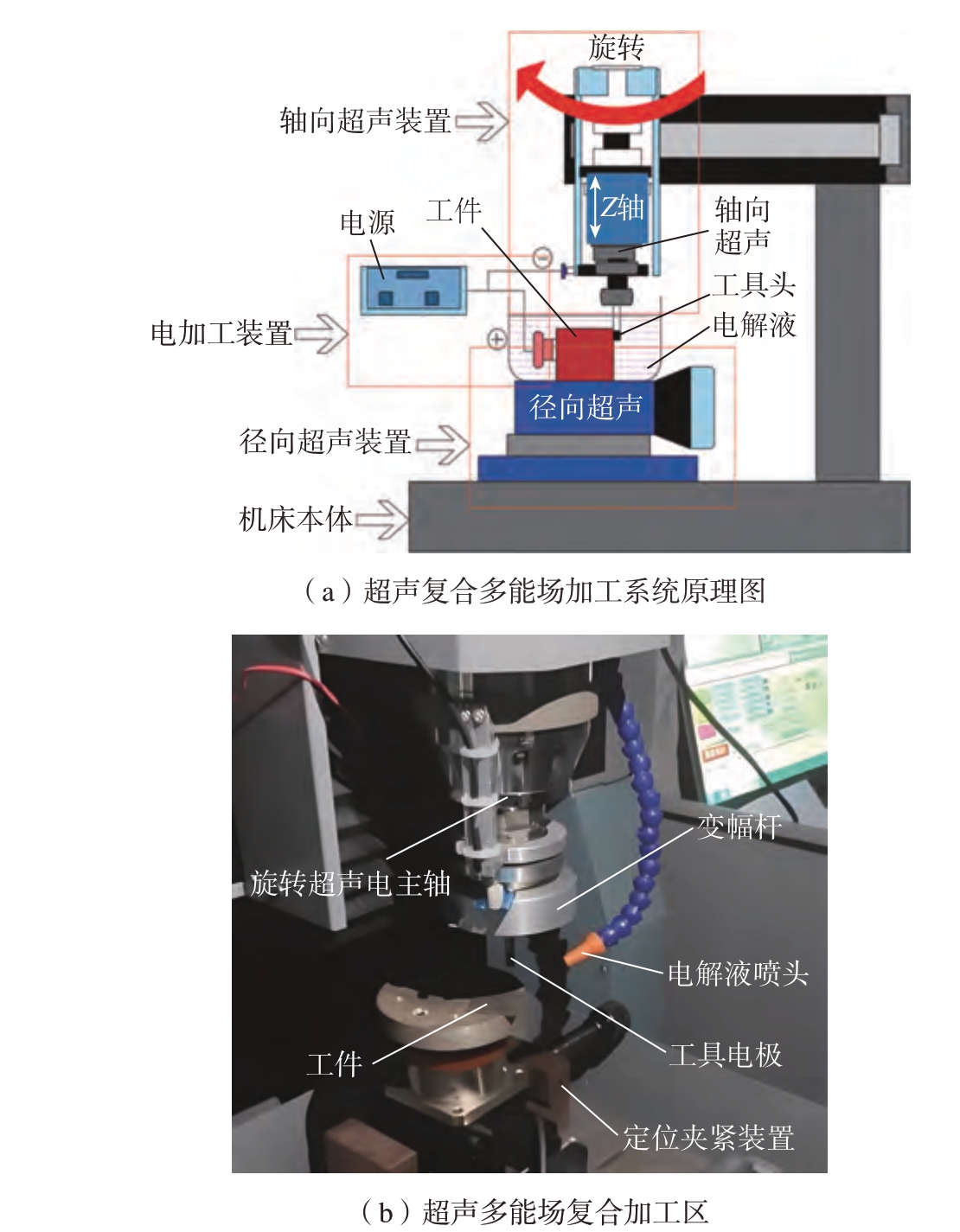

超声复合机械–电解–放电多能场加工技术利用超声效应将磨削、超声、电解、放电等多能场作用系统集成,充分发挥各种能量的协同作用,实现难加工材料异形面零件高精度、高效加工,如图17 所示[76]。图17(a)为超声复合多能场加工系统,工作台可驱动工件在X、Y 轴进给,超声装置带动工具电极做Z 轴进给运动。在多能场复合加工过程中,旋转超声效应与磨削、电解及放电等多能量场复合作用,实现对工件材料的多种方式去除。在加工表面局部点处,由于材料导电性差,去除速度相对较慢,当极间间隙减小接近短路时,电解液可被电场击穿,形成微火花放电,可蚀除局部微小凸出点,均匀极间间隙,保证多能场复合加工持续稳定进行,实际微火花放电蚀除材料量微小,在分析加工效率时可忽略。图17(b)为超声多能场复合加工区。

图17 超声复合多能场加工[76]

Fig.17 Ultrasonic composite multi-energy field machining[76]

清华大学王健健[77]提出了旋转超声加工C/SiC 复合材料的表面创成机理,即磨粒切削纤维的方向因沿刀具轴向的超声频振动而趋向于90°,有利于获得比普通磨削加工更好的孔壁表面质量,通过降低切削力可减小出孔撕裂损伤面积。李晶等[78]研究出二维超声复合电解/放电加工表面生成机理,结果表明单周进给距离、电压和二维超声振幅等参数对工件表面质量有影响。

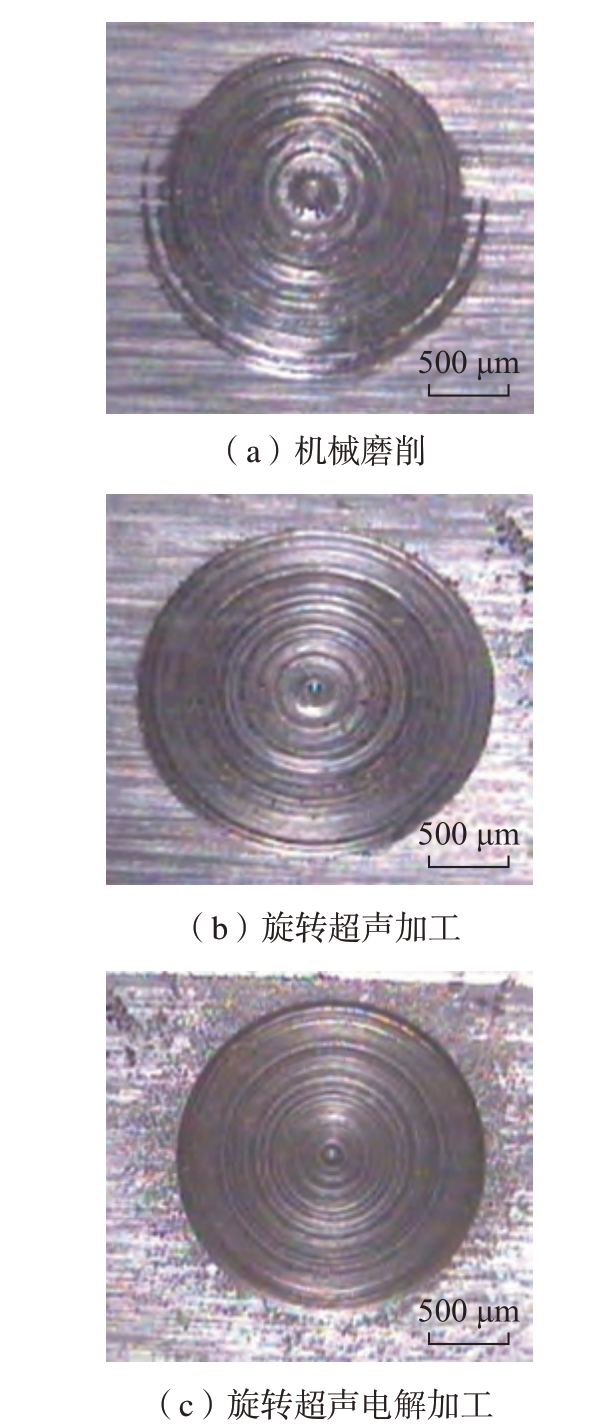

图18 所示[79]为对硬铝合金进行磨削加工、旋转超声加工及旋转超声电解复合加工对比试验,通过对比可得旋转超声电解加工在超声磨削加工过程中加入电解作用,显著提高了加工效率及加工精度,加工的圆孔深度增加,表面更光滑,边缘无缺陷,这是因为旋转超声作用改善了脉冲电解加工条件,多种加工作用效果得到优化,但是这3 种加工方式加工出的圆孔中心都有一个微凸起,这是由于中间磨削速度为0 且工作液无法有效排出等原因造成。

图18 硬铝合金不同加工方式试验结果对比[79]

Fig.18 Comparison of test results of different processing methods for duralumin alloy[79]

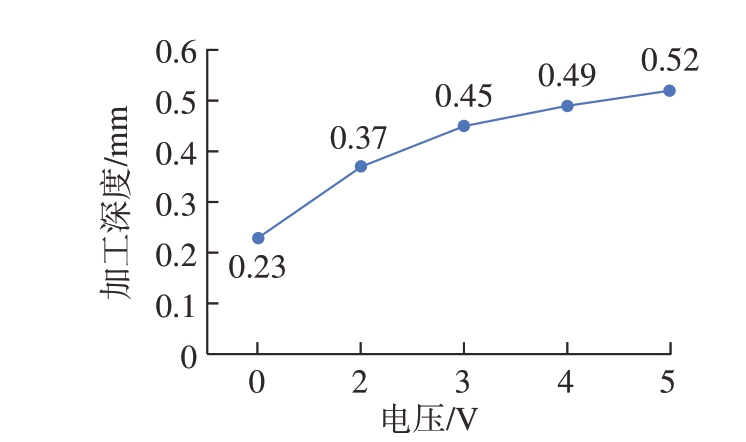

图19[80]为复合多能场加工电参数的波形图(电压幅值5 V),通道CH1为超声激振电压,其与阴极端面超声振动位移对应;通道CH2 为多能场加工极间电流信号。不同电压加工效果如图20所示,随着电压幅值升高,电解作用增强,效率明显提高,圆孔深度显著增加,轮廓越清晰,表面质量越好,但电解电压增加到4 V 以上时,加工过程中会产生微火花放电现象[80]。

图19 电解电流波形图[80]

Fig.19 Waveform diagram of electrolytic current[80]

图20 不同电压加工深度折线图[80]

Fig.20 Line chart of processing depths at different voltages[80]

Shih[81]提出了一种基于金属基复合材料电极的硬模具钢超声磨削–电火花加工新方法,加工间隙与磨粒凸度相等时,加工速率最高。胡玉景[82]建立了超声振动–磨削–脉冲放电复合加工工艺的物理模型,在间隙中形成了交变的压力,通过空化、泵吸等作用改善了加工环境;超声波降低了脉冲放电后工件表面抗疲劳强度,减小了磨削力;降低变质层的厚度,形成新的表层,改善了表面质量。

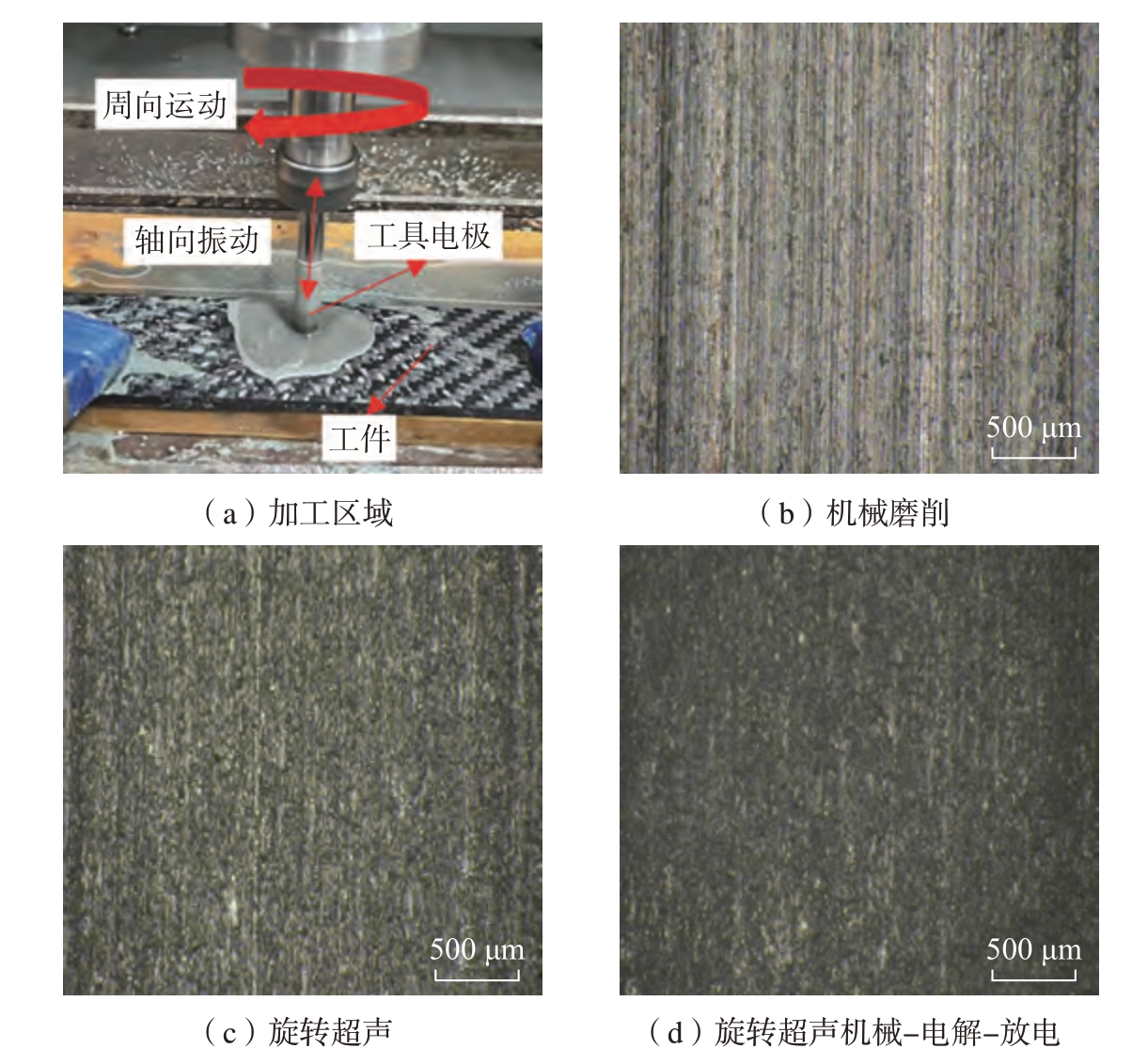

图21[83]为硬铝合金进行旋转超声机械–电解–放电磨削侧面加工对比试验,对比发现,旋转超声机械–电解–放电加工中电解作用能够加速磨削过程中的氧化物去除,使加工更加高效,表面平整且磨痕减少,加工精度与表面质量得到明显改善,证明旋转超声机械–电解–放电在硬质材料加工中表现良好。

图21 多能场铣平面加工效果图[83]

Fig.21 Renderings of multi-energy field milling plane machining[83]

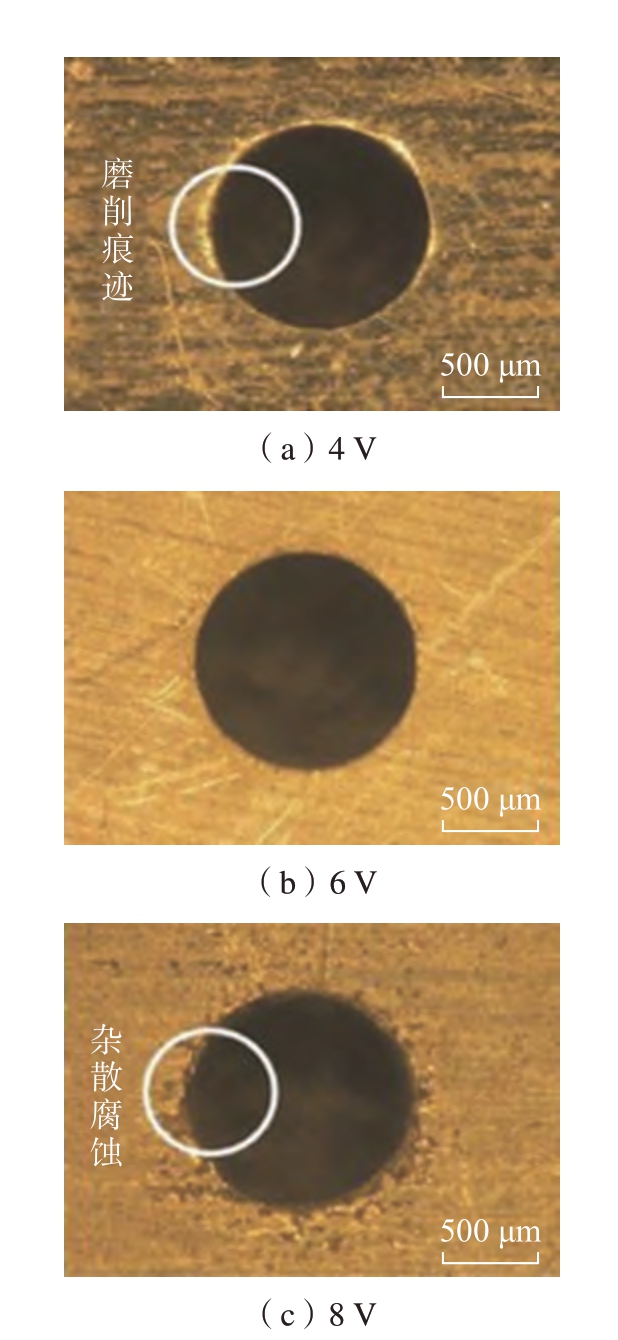

霍金星等[84]针对GH3536 的内孔加工,提出了一种超声振动辅助电解磨削复合加工方法,通过对GH3536进行内孔加工试验发现,当振幅超过7 μm 时,表面粗糙度会逐渐减小,但当振幅超过7 μm 时,加工表面粗糙度将大幅增加。这主要是因为在电解过程中残留的碳架未得到有效的研磨去除,但是当电流密度较低时,会加剧研磨作用,使表面残留物增多。如图22 所示[84],小孔入口在4 V 电压下有明显的磨痕;在6 V 电压下电解与研磨交替进行,入口圆度良好;在8 V 电压下电解作用强烈,杂散腐蚀严重,小孔入口质量降低。

图22 超声辅助电解磨削加工小孔的入口形貌[84]

Fig.22 Entrance morphology of small holes in ultrasonic-assisted electrolytic grinding machining[84]

赵波等[85]提出了一种将超声振动辅助磨削技术与ELID 砂轮在线电解修整技术结合起来,利用砂轮轴向高频振动,同时接上电源正极,实现砂轮磨粒在线电解修整的方法,该方法可以高效率、高精度加工工程陶瓷,大幅度降低加工成本。李铠月等[86]在常规磨削及电火花加工过程中,加入高频振荡,可以有效改善电火花切削条件,增强加工的稳定性,并且在不改变加工速率的前提下,使工件的表面粗糙度减小55%左右。

超声复合多能场加工方法将磨削、超声、电解及放电等作用有机集成一体,具有多技术复合加工机理优势,合理调节各作用能量并充分发挥其相互间协同作用,可实现各种难加工材料异形面零件高精度、高效加工。针对不同材料改变加工参数,可达到特定材料与特殊加工要求所对应的最优化加工效果,已有许多成功应用实例。

超声复合多能场加工是一种多能量复合加工方式,加工参数繁多且易变。目前,对多能场复合加工成形机理及各能量优化匹配的机制认识与研究还不够充分,在具体应用中要达到加工目标优化还很困难,参数检测、反馈及控制系统还需要进一步研究改进。

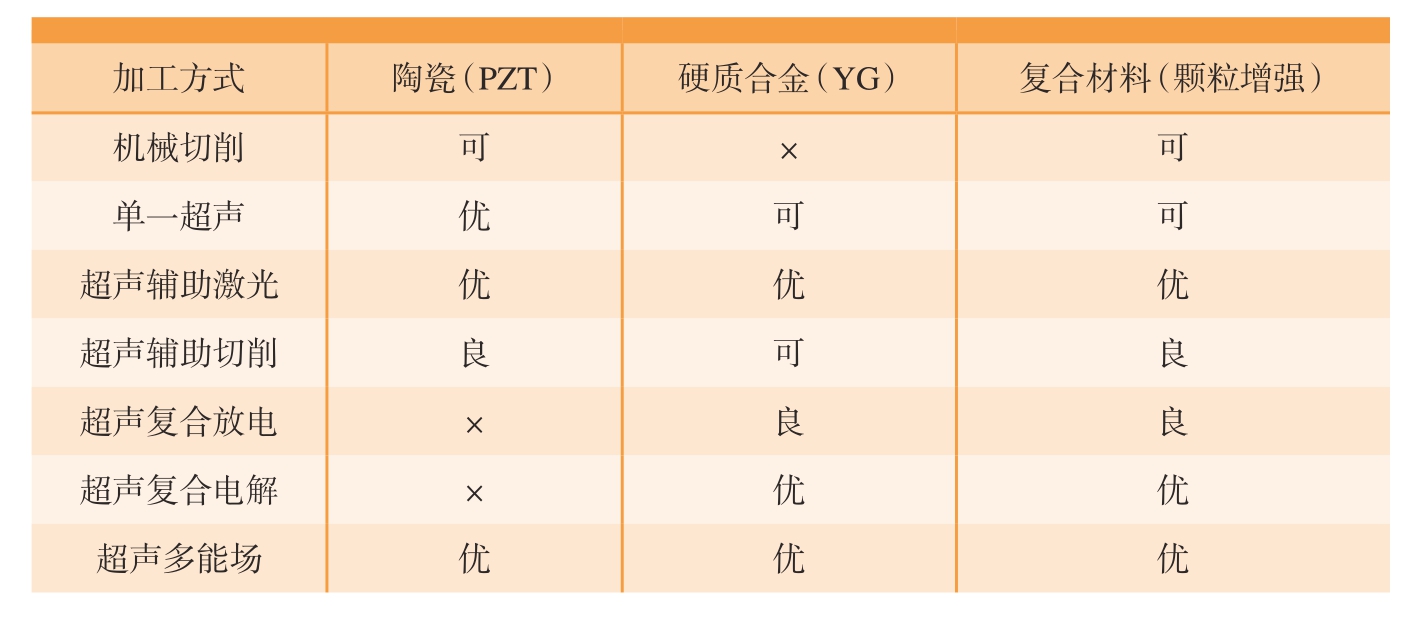

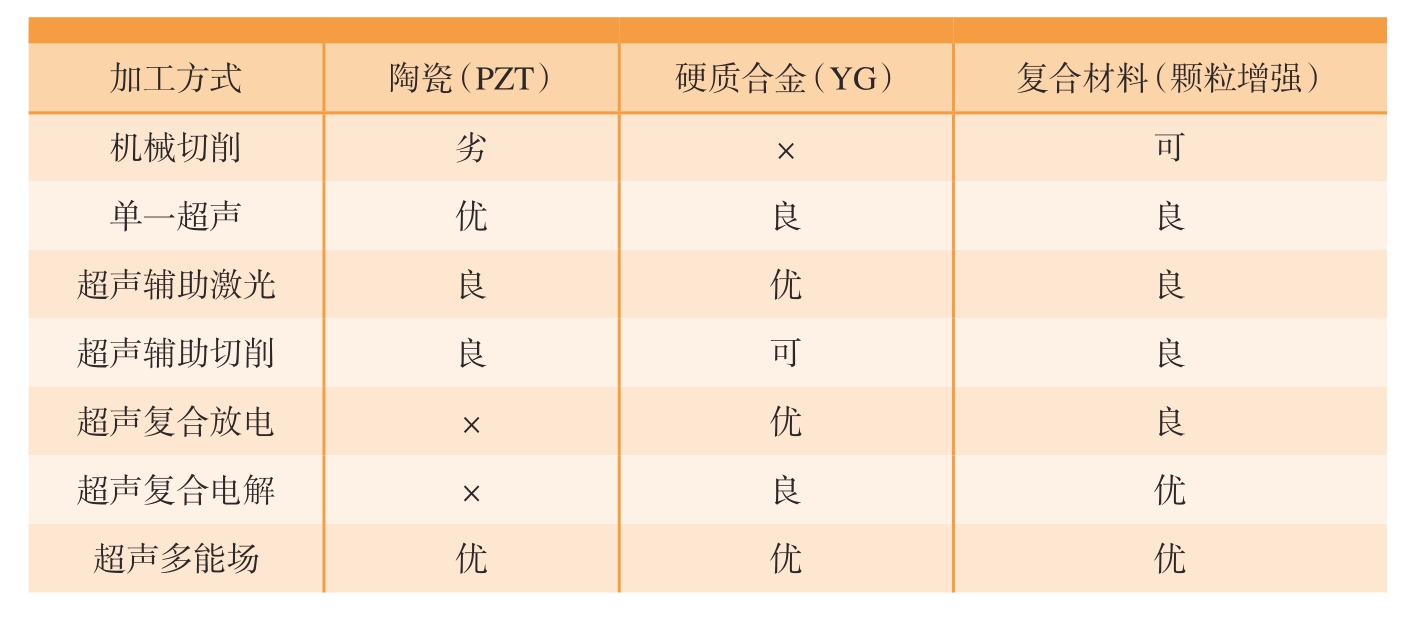

表1 为不同加工方式对典型难加工材料的加工效率分级表;表2 所示为不同加工方式对典型难加工材料加工精度和表面质量分级表。

表1 加工效率分级

Table 1 Classification of processing efficiency

加工方式陶瓷(PZT)硬质合金(YG)复合材料(颗粒增强)机械切削可×可单一超声优可可超声辅助激光优优优超声辅助切削良可良超声复合放电×良良超声复合电解×优优超声多能场优优优

表2 加工精度和表面质量分级

Table 2 Classification of maching precision and surface quality

加工方式陶瓷(PZT)硬质合金(YG)复合材料(颗粒增强)机械切削劣×可单一超声优良良超声辅助激光良优良超声辅助切削良可良超声复合放电×优良超声复合电解×良优超声多能场优优优

从表1 和2 可以看出,超声多能场加工后的精度和表面质量都较好。

6 结论与展望

综上所述,有关超声辅助/复合加工技术可得到以下结论。

(1)超声辅助切削因工件与刀具之间高频间断 (或弹性)的切削方式,避免加工区的强烈挤压、摩擦,切削由“刚性”向“柔性”转化,可显著减小切削力、切削热及表面残余应力;超声振动对加工表面的强化可有效改善表面质量。

(2)超声辅助激光加工可使激光熔融材料更快排出,减少传统激光加工造成的工件表面损伤,提高加工效率,保证加工精度。

(3)超声复合放电加工的电极间隙做超声频振动,可达到增强、激励及畸变极间电场的作用,超声的涡流和空化效应对放电产物排出及消电离起促进作用,可有效提高电火花放电效率、加工精度;超声抛磨作用可去除放电加工表面融化凝固层,保证加工表面质量。

(4)超声复合电解加工中的超声效应可及时进行电解产物排出及电解液的循环更新,电极间隙超声变化 (或同步小间隙加电)可以提高材料去除的定域性,在提高加工效率的同时,稳定改善加工精度;超声磨料冲击抛光作用可以使工件表面光滑致密。

(5)超声多能场复合加工可将机械磨削、超声、电解及放电等多种能量有效耦合、集成;控制系统检测、反馈控制各作用能量,进行参数优化,可以达到加工效果最优化的目标。

超声复合多能场加工由于附加了超声效应,同时复合了其他加工方式的优点,“去弊成利、优势互补”,具有提高加工效率、加工精度及表面质量的独特技术优势,在难加工材料、复杂结构零部件的加工中得到重要应用。但超声复合多能场加工是一种新型复合加工方法,加工参数众多且变化规律复杂,对控制系统性能要求很高;另外对复合多能场加工机理的研究还不够充分,超声复合多能场加工机理和技术方案需要在以下5 个方面进一步深入研究探索。

(1)超声振动装置需要创新设计、完善,超声发生器及超声换能器的性能 (输出频率及振幅)须研究提升,研发高性能的压电换能器材料,采用更高机电耦合系数和更低损耗的新型压电陶瓷材料;超声发生器能跟踪加工条件与参数的变化,自动调节激振频率,稳定保持超声系统共振且能输出适当振幅;提高超声振动系统效率,减小或解决超声振动系统的发热。

(2)研究和改进旋转主轴中超声振子的加电方法,优化超声振动装置与机床、切削刀具 (或电极)耦合联结方式,减小超声系统能量损失和发热,持续保持超声多能场加工过程稳定高效。

(3)超声辅助/复合多能场加工机理需进一步研究探索,优化与提高加工精度、效率及表面质量评估的数学模型精度;改进和完善检测、控制系统性能,可实时控制加工过程参数并能实现多作用参数之间的优化协调,对于不同性能的材料、不同要求的零部件,能够实现稳定、精密、高效加工。

(4)研究探索超声多能场复合加工新技术,进行新技术装备的研制开发,解决现有超声复合多能场加工方法存在的技术问题,进一步提高多能场加工技术水平,减小加工成本,扩大应用范围。

(5)提高超声多能场加工系统的自动化、智能化、集成化水平,有效解决制造业各种难加工材料、复杂型面零部件的加工技术难题,实现高精、高效及绿色制造,满足科技进步对制造业的要求。

[1] XING Q X, GAO M H, YAO Z Y, et al.Research on ultrasonic vibration–assisted micro-EDM milling of microgrooves with large aspect ratio[J]. The International Journal of Advanced Manufacturing Technology, 2023, 128(3): 1629–1639.

[2] 张建华, 张勤河, 贾志新, 等. 复合加工[M]. 北京: 化学工业出版社, 2015.ZHANG Jianhua, ZHANG Qinhe, JIA Zhixin, et al. Combined machining[M]. Beijing:Chemical Industry Press, 2015.

[3] 曹凤国. 超声加工[M]. 北京: 化学工业出版社, 2014.CAO Fengguo. Ultrasonic machining[M].Beijing: Chemical Industry Press, 2014.

[4] 陈少帅, 顾钒, 朱垠燃, 等. C/SiC陶瓷基复合材料旋转超声制孔工艺研究[J]. 航空制造技术, 2022, 65(18): 63–70.CHEN Shaoshuai, GU Fan, ZHU Yinran, et al. Study on rotary ultrasonic drilling process of C/SiC ceramic matrix composite[J]. Aeronautical Manufacturing Technology, 2022, 65(18): 63–70.

[5] BEJJANI R, BACHIR E, SALAME C. Advanced manufacturing of titanium alloy Ti–6Al–4V by combining cryogenic machining and ultrasonic-assisted turning[J]. Journal of Materials Engineering and Performance, 2024, 33(13):6507–6527.

[6] LI M, ZHAO Z, YANG Q, et al.Investigation of the effect of laser energy density on selective laser sintering of PA12 using a multi-physics field simulation method[J]. The International Journal of Advanced Manufacturing Technology, 2023, 129(5): 1987–1998.

[7] FARWAHA H S, DEEPAK D, BRAR G S. Mathematical modeling and process parameters optimization of ultrasonic assisted electrochemical magnetic abrasive machining[J]. Journal of Mechanical Science and Technology, 2020, 34(12):5063–5073.

[8] 冯平法, 王健健, 张建富, 等. 硬脆材料旋转超声加工技术的研究现状及展望[J].机械工程学报, 2017, 53(19): 3–21.FENG Pingfa, WANG Jianjian, ZHANG Jianfu, et al. Research status and future prospects of rotary ultrasonic machining of hard and brittle materials[J]. Journal of Mechanical Engineering,2017, 53(19): 3–21.

[9] 殷振, 张鹏, 于大国, 等. 超声振动辅助电火花微孔加工研究进展[J]. 航空制造技术, 2022, 65(8): 53–63.YIN Zhen, ZHANG Peng, YU Daguo, et al.Research progress on ultrasonic vibration-assisted EDM micro-hole machining[J]. Aeronautical Manufacturing Technology, 2022, 65(8): 53–63.

[10] 高泽, 张德远, 李哲, 等. 高速超声椭圆振动铣削腹板表面质量研究[J]. 机械工程学报, 2019, 55(7): 249–256.GAO Ze, ZHANG Deyuan, LI Zhe, et al.Research on surface quality of titanium alloy webs via high-speed ultrasonic elliptical vibration milling[J]. Journal of Mechanical Engineering,2019, 55(7): 249–256.

[11] 李红英, 云乃彰, 朱永伟. 超声电解复合微细加工硬质合金试验研究[J]. 航空制造技术, 2009, 52(1): 78–82.LI Hongying, YUN Naizhang, ZHU Yongwei. Experimental investigation of combined ultrasonic and electrochemical micro-machining of cemented carbide[J]. Aeronautical Manufacturing Technology, 2009, 52(1): 78–82.

[12] 张德远, 彭振龙, 耿大喜, 等. 高效低损伤高速波动式超声加工技术进展[J]. 航空制造技术, 2022, 65(8): 22–33.ZHANG Deyuan, PENG Zhenlong, GENG Daxi, et al. Development of high-speed wavemotion ultrasonic machining technology with high efficiency and low damage[J]. Aeronautical Manufacturing Technology, 2022, 65(8): 22–33.

[13] 丁文锋, 曹洋, 赵彪, 等. 超声振动辅助磨削加工技术及装备研究的现状与展望[J]. 机械工程学报, 2022, 58(9): 244–269.DING Wenfeng, CAO Yang, ZHAO Biao,et al. Research status and future prospects of ultrasonic vibration-assisted grinding technology and equipment[J]. Journal of Mechanical Engineering,2022, 58(9): 244–269.

[14] SUN Y J, CHEN Z, AO S J, et al.Investigation on the electrical characteristics of ultrasonic vibration unit in rotary ultrasonic machining[J]. The International Journal of Advanced Manufacturing Technology, 2023, 125(7): 3691–3700.

[15] 王健健, 张建富, 冯平法. 航空先进材料旋转超声椭圆振动加工研究进展[J]. 航空制造技术, 2018, 61(21): 30–37.WANG Jianjian, ZHANG Jianfu, FENG Pingfa. Advances in rotary ultrasonic elliptical machining of advanced aviation materials[J].Aeronautical Manufacturing Technology, 2018,61(21): 30–37.

[16] PAWARIYA K, DVIVEDI A,SINGH T. On performance enhancement of electrochemical discharge trepanning (ECDT)process by sonication of tool electrode[J]. Precision Engineering, 2019, 56: 8–19.

[17] DONG G J, ZHANG H J, ZHOU M, et al. Experimental investigation on ultrasonic vibration assisted turning of SiCp /Al composites[J].Materials and Manufacturing Processes, 2012:120813105547003.

[18] HE Y, ZHOU Z M, ZOU P, et al.Study of ultrasonic vibration–assisted thread turning of Inconel 718 superalloy[J]. Advances in Mechanical Engineering, 2019, 11(10): 1–12.

[19] SOFUOĞLU M A, ÇAKıR F H,GÜRGEN S, et al. Numerical investigation of hot ultrasonic assisted turning of aviation alloys[J].Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2018, 40(3): 122.

[20] PANG Y, FENG P F, ZHANG J F, et al.Frequency coupling design of ultrasonic horn with spiral slots and performance analysis of longitudinaltorsional machining characteristics[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(9): 4093–4103.

[21] 闫帆. SiCp /Al 复合材料超声辅助钻削研究[D]. 太原: 太原科技大学, 2024.YAN Fan. Study on ultrasonic-assisted drilling of SiCp /Al composites[D]. Taiyuan: Taiyuan University of Science and Technology, 2024.

[22] ZHANG C, LU M. Investigation on a novel variant-dimension vibration-assisted drilling system for CFRP: Locus model, control strategy,and machining experiments[J]. The International Journal of Advanced Manufacturing Technology,2021, 113(9): 2629–2650.

[23] XIE Z W, WANG B, LIU Z Q, et al. Hole-exit defect formation during traditional and ultrasonic vibration-assisted drilling of C/SiC composites[J]. The International Journal of Advanced Manufacturing Technology, 2024, 133(5): 2131–2143.

[24] ZHU X X, WANG W H, JIANG R S,et al. Modeling of burr height in ultrasonic-assisted drilling of DD6 superalloy[J]. The International Journal of Advanced Manufacturing Technology,2022, 120(3): 2167–2181.

[25] TIAN Y J, ZOU P, WANG X Q, et al. Study on chip shapes in longitudinal-torsional composite ultrasonic vibration–assisted drilling of Ti–6Al–4V[J]. The International Journal of Advanced Manufacturing Technology, 2023,128(11): 5561–5571.

[26] 冯冬菊, 赵福令, 徐占国, 等. 超声波铣削加工材料去除率的理论模型[J]. 中国机械工程, 2006, 17(13): 1399–1403.FENG Dongju, ZHAO Fuling, XU Zhanguo,et al. Mathematic model of material removal rate for ultrasonic milling[J]. China Mechanical Engineering, 2006, 17(13): 1399–1403.

[27] SHEN X H, ZHANG J H, LI H, et al.Ultrasonic vibration-assisted milling of aluminum alloy[J]. The International Journal of Advanced Manufacturing Technology, 2012, 63(1): 41–49.

[28] LIU Y, LIU Z B, WANG X B, et al.Experimental study on cutting force and surface quality in ultrasonic vibration-assisted milling of C/SiC composites[J]. The International Journal of Advanced Manufacturing Technology, 2021,112(7): 2003–2014.

[29] LI Z Y, ZHU L D, YANG Z C, et al.Investigation of tool-workpiece contact rate and milling force in elliptical ultrasonic vibrationassisted milling[J]. The International Journal of Advanced Manufacturing Technology, 2022,118(1): 585–601.

[30] LIU Y, LIU Z B, WANG X B, et al.Experimental study on tool wear in ultrasonic vibration–assisted milling of C/SiC composites[J].The International Journal of Advanced Manufacturing Technology, 2020, 107(1): 425–436.

[31] ZHANG J, LING L, WANG Q Y, et al. Surface quality investigation in high-speed dry milling of Ti–6Al–4V by using 2D ultrasonicvibration-assisted milling platform[J]. Advances in Manufacturing, 2024, 12(2): 349–364.

[32] 马超, 李颂华, 夏忠贤, 等. C/C 复合材料超声辅助磨削孔加工质量控制研究[J].航空制造技术, 2024, 67(15): 109–119.MA Chao, LI Songhua, XIA Zhongxian, et al. Research on quality control of rotary ultrasonic grinding hole of C/C composites[J]. Aeronautical Manufacturing Technology, 2024, 67(15): 109–119.

[33] 王明. SiCp /Al 旋转超声加工机制及薄壁件加工稳定性研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.WANG Ming. Study on machining mechanism of SiCp /Al rotary ultrasonic machining and machining stability of thin-walled parts[D].Harbin: Harbin Institute of Technology, 2015.

[34] 郑伟. SiCp/Al 复合材料超声振动磨削材料去除及表面质量研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.ZHENG Wei. Study on material removal and surface quality of SiCp/Al composites by ultrasonic vibration grinding[D]. Harbin: Harbin Institute of Technology, 2017.

[35] BLASL J, LICHTINGER K,VIELTORF F, et al. Experimental investigation of ultrasonic vibration-assisted cryogenic minimum quantity lubrication for milling of Ti–6Al–4V and grinding of Zerodur[J]. Production Engineering,2024, 18(1): 75–86.

[36] ZHANG J H, LI H, ZHANG M L,et al. Study on force modeling considering size effect in ultrasonic-assisted micro-end grinding of silica glass and Al2O3 ceramic[J]. The International Journal of Advanced Manufacturing Technology,2017, 89(1): 1173–1192.

[37] PENG Y, LIANG Z, WU Y, et al.Characteristics of chip generation by vertical elliptic ultrasonic vibration-assisted grinding of brittle materials[J]. The International Journal of Advanced Manufacturing Technology, 2012,62(5): 563–568.

[38] BIE W B, ZHAO B, ZHAO C Y, et al.System design and experimental research on the tangential ultrasonic vibration-assisted grinding gear[J]. The International Journal of Advanced Manufacturing Technology, 2021, 116(1): 597–610.

[39] WU B F, ZHAO B, DING W F, et al. Investigation of the wear characteristics of microcrystal alumina abrasive wheels during the ultrasonic vibration-assisted grinding of PTMCs[J].Wear, 2021, 477: 203844.

[40] 陈参, 廉洁, 赵波, 等. 激光改性超声振动磨削制孔加工参数优化分析[J]. 航空制造技术, 2024, 67(9): 14–18.CHEN Can, LIAN Jie, ZHAO Bo, et al.Optimization analysis of drilling parameters in laser modified ultrasonic vibration grinding[J].Aeronautical Manufacturing Technology, 2024,67(9): 14–18.

[41] KANG D, ZOU P, XU J L.Mechanism and numerical simulation analysis of ultrasonic vibration-assisted laser polishing 304 stainless steel[J]. The International Journal of Advanced Manufacturing Technology, 2024,130(1): 603–621.

[42] DOMINGUEZ-CABALLERO J, AYVAR-SOBERANIS S, KIM J, et al.Hybrid simultaneous laser- and ultrasonicassisted machining of Ti–6Al–4V alloy[J]. The International Journal of Advanced Manufacturing Technology, 2023, 125(3): 1903–1916.

[43] 沈诚, 邹平, 康迪, 等. 超声振动透镜辅助激光打孔实验研究[J]. 中国机械工程,2020, 31(21): 2542–2546.SHEN Cheng, ZOU Ping, KANG Di, et al. Experimental study on ultrasonic vibration lens assisted laser drilling[J]. China Mechanical Engineering, 2020, 31(21): 2542–2546.

[44] ZHENG Z P, CHENG W H, HUANG F Y, et al. 3D microstructuring of Pyrex glass using the electrochemical discharge machining process[J]. Journal of Micromechanics and Microengineering, 2007, 17(5): 960–966.

[45] ABLYAZ T R, SHLYKOV E S,MURATOV K R, et al. Study of the structure and mechanical properties after electrical discharge machining with composite electrode tools[J].Materials, 2022, 15(4): 1566.

[46] SHITARA T, FUJITA K, YAN J.Direct observation of discharging phenomena in vibration-assisted micro-electrical discharge machining[J]. The International Journal of Advanced Manufacturing Technology, 2020, 108:1125–1138.

[47] 耿海珍, 崔学良. 电极超声振动复合电火花加工系统的设计[J]. 机械制造, 2024,62(2): 72–75, 80.GENG Haizhen, CUI Xueliang. Design of electrode ultrasonic vibration composite EDM system[J]. Machinery, 2024, 62(2): 72–75, 80.

[48] GOIOGANA M, SARASUA J A,RAMOS J M, et al. Pulsed ultrasonic assisted electrical discharge machining for finishing operations[J]. International Journal of Machine Tools and Manufacture, 2016, 109: 87–93.

[49] 王岩, 石健, 樊凌峰, 等. 超声振动辅助电火花加工表面成形机理研究[J]. 热加工工艺, 2024, 53(16): 148–151.WANG Yan, SHI Jian, FAN Lingfeng, et al. Research on surface forming mechanism of ultrasonic vibration assisted EDM[J]. Hot Working Technology, 2024, 53(16): 148–151.

[50] HIRAO A, GOTOH H, TANI T. Some effects on EDM characteristics by assisted ultrasonic vibration of the tool electrode[J].Procedia CIRP, 2018, 68: 76–80.

[51] 张鹏, 殷振, 戴晨伟, 等. 钛合金微小孔的超声振动辅助电火花加工试验研究[J].制造技术与机床, 2021(12): 85–90.ZHANG Peng, YIN Zhen, DAI Chenwei, et al. Experimental research on ultrasonic vibration assisted EDM machining of titanium alloy with micro-holes[J]. Manufacturing Technology &Machine Tool, 2021(12): 85–90.

[52] ZAREPOUR H, YEO S H, TAN P C, et al. A new approach for force measurement and workpiece clamping in micro-ultrasonic machining[J]. The International Journal of Advanced Manufacturing Technology, 2011, 53(5): 517–522.

[53] LIAO Y S, LIANG H W. Study of vibration assisted inclined feed micro-EDM drilling[J]. Procedia CIRP, 2016, 42: 552–556.

[54] K U M A R A N S T, K O T J,KURNIAWAN R. Grey fuzzy optimization of ultrasonic-assisted EDM process parameters for deburring CFRP composites[J]. Measurement,2018, 123: 203–212.

[55] HOU S J, BAI J C. A novel ultrasonic vibration-assisted micro-EDM method to improve debris removal performance using relative threedimensional ultrasonic vibration (RTDUV)[J]. The International Journal of Advanced Manufacturing Technology, 2023, 127(11): 5711–5727.

[56] 王璟, 祝锡晶. 工件超声振动电火花线切割复合加工试验研究[J]. 工具技术, 2016,50(9): 23–26.WANG Jing, ZHU Xijing. Experimental study on ultrasonic wire electrical discharge machining[J]. Tool Engineering, 2016, 50(9):23–26.

[57] KUMAR S, GROVER S, WALIA R S. Residual stresses and surface topography investigation of AISI D3 tool steel under of ultrasonic vibration assisted wire-EDM[J]. International Journal on Interactive Design and Manufacturing(IJIDeM), 2022, 16(4): 1417–1438.

[58] GOSTIMIROVIC M, PUCOVSKY V,SEKULIC M, et al. Evolutionary multi-objective optimization of energy efficiency in electrical discharge machining[J]. Journal of Mechanical Science and Technology, 2018, 32(10): 4775–4785.

[59] 李庚霄. 超声波电源频率自动跟踪技术的研究[D]. 厦门: 集美大学, 2023.LI Gengxiao. Research on automatic frequency tracking technology of ultrasonic power supply[D]. Xiamen: Jimei University, 2023.

[60] 王杰. 基于频率自动跟踪及功率调节技术的超声波电源设计[D]. 南京: 南京信息工程大学, 2021.WANG Jie. Design of ultrasonic power supply based on automatic frequency tracking and power adjustment technology[D]. Nanjing:Nanjing University of Information Science &Technology, 2021.

[61] 张程, 黄海波, 魏思宇. 频率跟踪的超声波电源研究与设计[J]. 舰船电子工程,2024, 44(6): 221–226.ZHANG Cheng, HUANG Haibo, WEI Siyu. Research and design of ultrasonic power supply for frequency tracking[J]. Ship Electronic Engineering, 2024, 44(6): 221–226.

[62] XU M R, LI C P, KURNIAWAN R, et al. Influence of different dielectrics and machining parameters for electrical discharge-assisted milling of titanium alloy[J]. International Journal of Precision Engineering and Manufacturing, 2022,23(10): 1095–1112.

[63] WANG M H, ZHANG Y B, HE Z W, et al. Deep micro-hole fabrication in EMM on stainless steel using disk micro-tool assisted by ultrasonic vibration[J]. Journal of Materials Processing Technology, 2016, 229: 475–483.

[64] HEWIDY M S, EBEID S J, ELTAWEEL T A, et al. Modelling the performance of ECM assisted by low frequency vibrations[J].Journal of Materials Processing Technology, 2007,189(1–3): 466–472.

[65] LI G X, CHEN F, BIE W B, et al.Cavitation effect in ultrasonic-assisted electrolytic in-process dressing grinding of nanocomposite ceramics[J]. Materials, 2021, 14(19): 5611.

[66] ZHAO B, JIA X F, CHEN F, et al.Control model and the experimental study on the ultrasonic vibration-assisted electrolytic in-process dressing internal grinding[J]. The International Journal of Advanced Manufacturing Technology,2017, 92(1): 1277–1289.

[67] FU Z X, CHEN F, BIE W B, et al.Surface properties of ultrasonic vibration-assisted ELID grinding ZTA ceramics[J]. Materials, 2022,15(2): 636.

[68] PENG T F, WANG K, LI M H,et al. Effect of ultrasonic vibration object on machining performance of wire electrochemical micromachining[J]. The International Journal of Advanced Manufacturing Technology, 2021,116(1): 281–291.

[69] 于洽, 曾永彬, 张海, 等. 阳极振动辅助微细电解线切割技术[J]. 机械工程学报,2012, 48(23): 178–183.YU Qia, ZENG Yongbin, ZHANG Hai,et al. Technology on anode vibration aided wire electrode micro-electrochemical machining[J].Journal of Mechanical Engineering, 2012, 48(23):178–183.

[70] 刘泽祥, 康敏, 李曙生. 旋转超声电解复合加工小孔流场仿真[J]. 中国机械工程,2016, 27(6): 748–753.LIU Zexiang, KANG Min, LI Shusheng.Flour field simulation of small holes machined by the RUECM[J]. China Mechanical Engineering,2016, 27(6): 748–753.

[71] 朱永伟, 王占和, 李红英, 等. 电解复合超声频振动微细加工机理与试验研究[J].中国机械工程, 2008, 19(15): 1786–1792.ZHU Yongwei, WANG Zhanhe, LI Hongying, et al. Machining mechanism and test study on micro-machining of ECM combined ultrasonic vibration[J]. China Mechanical Engineering, 2008, 19(15): 1786–1792.

[72] BHATTACHARYYA B, MALAPATI M, MUNDA J, et al. Influence of tool vibration on machining performance in electrochemical micromachining of copper[J]. International Journal of Machine Tools and Manufacture, 2007, 47(2):335–342.

[73] GE Y C, CHEN W W, ZHU Y W. Experimental study on ultrasonic assisted electrochemical micro-machining of microdimple array structure[J]. International Journal of Electrochemical Science, 2021, 16(1): 150692.

[74] 赵青青, 邓正泉, 朱永伟. 超声复合电加工在线参数测控及优化试验[J]. 机械工程学报, 2018, 54(17): 255–264.ZHAO Qingqing, DENG Zhengquan, ZHU Yongwei. Parameters on-line measurement and control and optimization experiments of ultrasonic compound electric machining[J]. Journal of Mechanical Engineering, 2018, 54(17): 255–264.

[75] BRADLEY C, SAMUEL J. Controlled phase interactions between pulsed electric fields,ultrasonic motion, and magnetic fields in an anodic dissolution cell[J]. Journal of Manufacturing Science and Engineering, 2018, 140(4): 041010.

[76] YUAN S M, ZHU G Y, ZHANG C.Modeling of tool blockage condition in cutting tool design for rotary ultrasonic machining of composites[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(5): 2645–2654.

[77] 王健健. 陶瓷基复合/硬脆材料旋转超声制孔损伤机理与抑制策略[D]. 北京: 清华大学, 2017.WANG Jianjian. Damage mechanism and inhibition strategy of ceramic matrix composite/hard brittle materials by rotary ultrasonic drilling[D].Beijing: Tsinghua University, 2017.

[78] 李晶, 陈湾湾, 朱永伟. SiCp/Al 二维超声复合电解/放电加工的表面生成机理及试验研究[J]. 宇航材料工艺, 2023, 53(6): 40–47.LI Jing, CHEN Wanwan, ZHU Yongwei.Surface generation mechanism and experimental study of SiCp/Al on two-dimensional ultrasonic vibration composited electrochemical/electrical discharge machining[J]. Aerospace Materials &Technology, 2023, 53(6): 40–47.

[79] 季乾旭, 赵青青, 葛正辉, 等. 多维旋转超声复合电解展成加工系统设计与试验[J]. 机械设计与研究, 2022, 38(5): 158–163.JI Qianxu, ZHAO Qingqing, GE Zhenghui,et al. System design and experiment of multidimensional rotating ultrasonic composite electrochemical generative machining[J]. Machine Design & Research, 2022, 38(5): 158–163.

[80] CHEN W W, LI J, ZHU Y W.Experimental study on two-dimensional rotatory ultrasonic combined electrochemical generating machining of ceramic-reinforced metal matrix materials[J]. Sensors, 2022, 22(3): 877.

[81] SHIH H R, SHU K M. Ultrasonic aided electrical discharge grinding of hard materials using a metal matrix composite electrode[J]. Materials Science Forum, 2006, 505–507: 853–858.

[82] 胡玉景. 超声振动–磨削–脉冲放电复合加工技术及其智能控制的研究[D]. 济南:山东大学, 2006.HU Yujing. Study of ultrasonic vibration assisted grinding and electrical discharge machining mechanism and its intelligent control[D]. Jinan:Shandong University, 2006.

[83] 荣沁, 陈源源, 黄大中, 等. 旋转超声复合电解磨削加工技术在难加工材料中的应用[J]. 陕西师范大学学报(自然科学版), 2024,52(6): 57–79.RONG Qin, CHEN Yuanyuan, HUANG Dazhong, et al. The application of rotary ultrasonic compound electrolytic grinding technology in difficult-to machine material[J]. Journal of Shaanxi Normal University (Natural Science Edition),2024, 52(6): 57–79.

[84] 霍金星, 尹瀛月, 孟翔宇, 等. 超声振动辅助电解磨削GH3536工艺试验研究[J].工具技术, 2021, 55(2): 8–12.HUO Jinxing, YIN Yingyue, MENG Xiangyu, et al. Experimental research on ultrasonic vibration-assisted electrolytic grinding process of GH3536[J]. Tool Engineering, 2021, 55(2): 8–12.

[85] 赵波, 刘折, 郑友益, 等. 超声ELID复合磨削磨削力模型研究[J]. 宇航材料工艺,2014, 44(4): 31–35.ZHAO Bo, LIU Zhe, ZHENG Youyi, et al. Grinding force modeling for ultrasonic ELID composite grinding[J]. Aerospace Materials &Technology, 2014, 44(4): 31–35.

[86] 李铠月, 张云鹏, 杨光美, 等. 颗粒增强金属基复合材料的超声振动磨削放电加工研究[J]. 热加工工艺, 2014, 43(16): 123–127.LI Kai yue, ZHANG Yun peng,YANG Guangmei, et al. Investigation on using combination process of ultrasonic vibration assisted grinding with EDM for machining particle reinforced metal matrix composite(PRMMCs)[J]. Hot Working Technology, 2014, 43(16): 123–127.