在电介质表面加工金属功能图案是指将金属材料精确沉积在电介质表面形成具有特定电学、光学、电磁学功能的金属图案。此类电介质基底/金属图案结构已作为关键功能部件广泛应用于航空航天、消费电子、柔性传感等诸多领域,例如雷达收发天线、触控屏幕板、可穿戴传感器[1–3]。金属图案通常具有微米或纳米级的分辨率和精度,将微纳尺寸金属图案集成于宏观功能器件对推动新型器件的开发与应用具有十分重要的意义。

传统的金属沉积方法分为物理沉积和化学沉积。物理沉积通过加速、升温、等离子体轰击等物理手段将固态金属定向地转移至基材表面,形成金属膜层,例如冷喷涂、热喷涂、物理气相沉积等[4–7]。化学沉积通过化学反应将金属离子还原为金属单质并在基材表面形成金属膜层,化学反应通常在液相或气相中进行,包括化学镀、化学气相沉积等[8–9]。上述制造技术通常需要借助覆盖在基材表面的掩膜,阻挡局部区域的金属沉积才能形成特定图案,掩膜的兼容性和复杂的制造流程极大地限制了金属图案的制造效率[10]。同时,大幅面、高精度、复杂金属图案的制造仍然受限于掩膜技术的发展[11]。

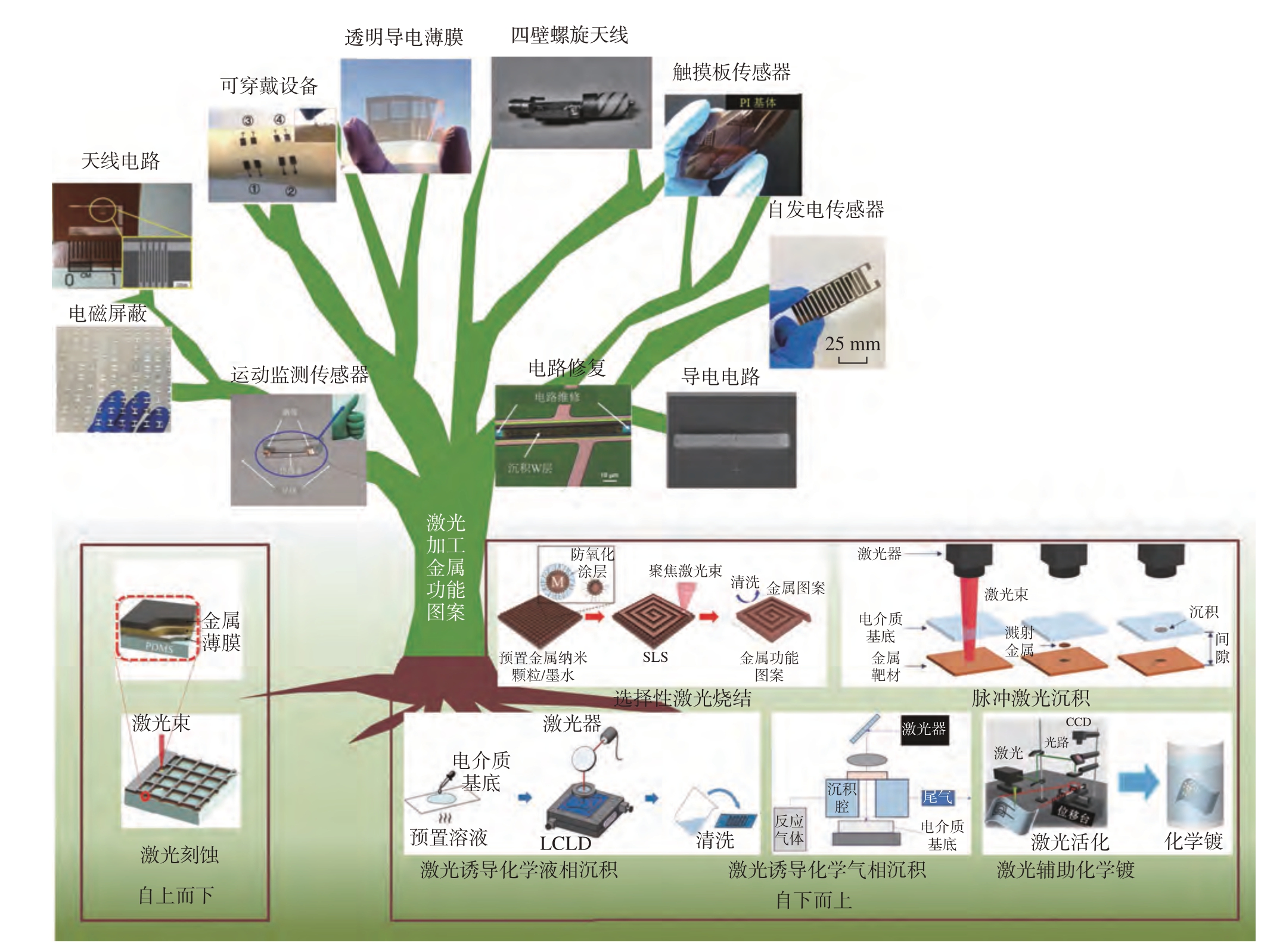

激光加工技术是一种利用精确聚焦的激光束对材料进行局部加工的先进制造技术,具有加工精度高、非接触、加工速度快等优点[12–14]。按照技术路线的不同,电介质表面金属功能图案激光加工制造技术可分为自下而上和自上而下,如图1 所示[15–28]。其中,自上而下 (Top-down)的加工技术是指利用高能量密度的激光束作为加工工具,按照预先设计好的图形样式,通过对已沉积好的大面积金属材料进行去除,逐步将其加工成所需要的特定尺寸金属图案的方法,激光刻蚀技术为主要发展方向;自下而上 (Bottom-up)的加工技术则是指从原子、分子和纳米颗粒等微观层面的物质单元出发,诱导这些物质单元发生物理、化学变化,促使它们通过逐步沉积、生长等增材方式形成特定金属功能图案,包括选择性激光烧结、脉冲激光沉积、激光诱导化学液相沉积、激光诱导化学气相沉积和激光辅助化学镀等技术。相较于其他金属图案加工方法,激光加工具有独特优势: (1)无须借助掩膜,简化了制造流程,提升了制造效率[29]; (2)材料适应性强,电介质基底涵盖有机聚合物 (聚酰亚胺 (PI)、聚对苯二甲酸乙二醇酯 (PET)、聚二甲基硅氧烷(PDMS)、聚醚醚酮 (PEEK)等)、复合材料 (碳纤维增强树脂基复合材料(CFRP)等)、氧化物陶瓷 (SiO2、Al2O3等); (3)加工幅面范围广,借助激光加工头和移动平台,可满足多种场景的应用需求[30]。

图1 电介质表面金属功能图案激光加工技术及其应用[15–28]

Fig.1 Laser manufacturing techniques and their applications for functional metal patterning on dielectric surfaces[15–28]

本文回顾了近期激光加工电介质表面金属功能图案的研究进展。首先,概述每种激光加工技术的原理和方法,并基于激光与材料相互作用机制,总结它们的特点和优势;然后,介绍代表性的研究进展,重点介绍激光加工参数和器件性能;最后,讨论每种激光加工技术面临的挑战,并对未来发展趋势进行展望。

1 激光刻蚀技术

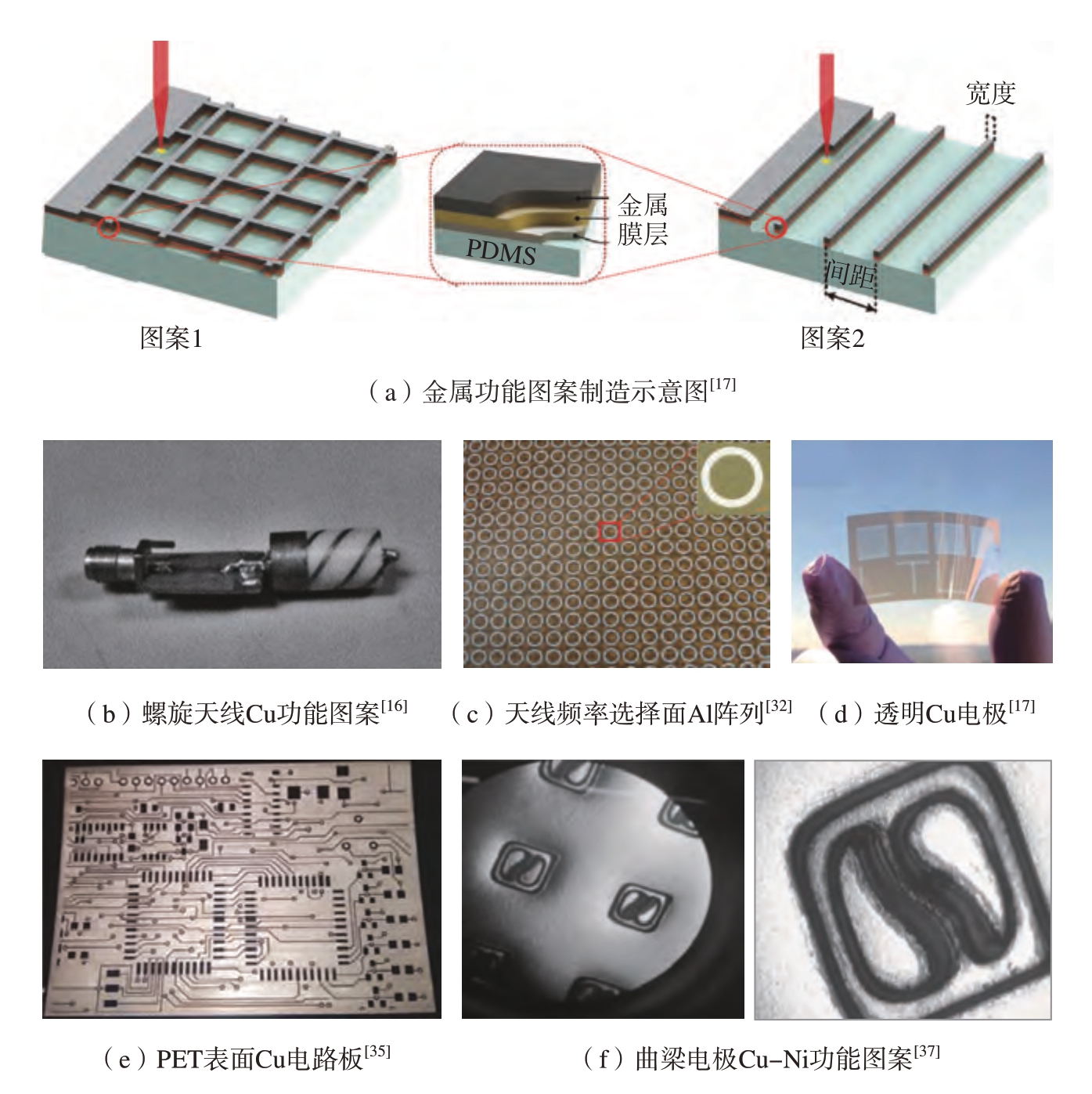

激光刻蚀技术 (Laser ablation)是一种自上而下的减材制造技术,通过聚焦的高能激光束对电介质表面覆盖的金属膜层进行局部的快速加热,激光辐照区域的金属材料发生固气物态转变脱离基底表面,激光未加工区域形成金属图案[15]。在电介质基底表面制造金属图案的流程如图2(a)所示[17],首先采用传统的化学沉积或物理沉积的方式在电介质表面沉积一层均匀的金属膜层,然后通过控制激光束移动路径逐步去除扫描区域的金属层,保留未刻蚀区域,形成金属功能图案。激光刻蚀技术具有材料适应性广、加工精度高、制造图案一致性好的优势。

图2 激光刻蚀技术流程及其制造金属功能图案的应用

Fig.2 Schematic diagram and applications of laser ablation technology for functional metal patterning

在航空航天领域,激光刻蚀技术用于天线表面金属功能图案的制造[31]。周洋等[16]采用磁控溅射在陶瓷基体上沉积一层Cu 层,利用激光刻蚀制备的金属图案精度达10 μm,可以应用于四臂螺旋天线,如图2(b)所示。尚凯文等[32]利用飞秒激光器刻蚀Tedlar 复材表面的Al 层,制备了环形阵列图案,如图2(c)所示,通过调整激光参数,在激光功率为4 W,光斑直径为40 μm 和扫描速度为500 mm/s 的工艺条件下,所加工Al图案精度均优于10 μm。王虎等[33]利用纳秒激光刻蚀PI 基底表面Cu层,发现当激光功率为5 W 时,可以去除掉部分铜膜,且不损伤基底,实现了天线阵面的功能Cu 图案加工。

激光刻蚀技术也用于透明金属电极的制备。王伟正[34]首先在掺氟二氧化锡 (FTO)玻璃表面溅射Ag层,然后使用纳秒激光器刻蚀Ag 层制备圆环阵列金属电极;结果表明激光能量密度为0.6 J·cm–2,扫描速度为10 mm·s–1 时,电极平均透光率达70.1%,方阻低至8.3 Ω·sq–1,实现了高性能透明薄膜的开发。Paeng等[17]使用纳秒激光器刻蚀聚萘二甲酸乙二醇酯 (PEN)表面Cu 层制备圆环阵列柔性电极,加工出了柔性透明导电电极,并通过调整激光振镜实现多种金属功能图案的快速加工,如图2(d)所示,制备电极的透光性可达83%,可应用于触摸屏面板,具有较快的响应速度。Qin 等[35]使用波长为355 nm 的紫外激光器对PET电路板表面的Cu 层进行刻蚀,实现了精度10 μm、厚度2 μm 的金属电路制造,如图2(e)所示。

与其他减材技术相比,激光刻蚀技术具有步骤简单、加工分辨率高、基底材料兼容性高及无污染等优势[36]。朱晓航等[37]比较了湿法腐蚀、离子束刻蚀、激光刻蚀对表层覆盖Ni–Cu的聚偏氟乙烯 (PVDF)薄膜金属的刻蚀效果,结果表明,湿法腐蚀制备金属功能图案需要额外的掩膜步骤,同时腐蚀导致各向同性问题,即腐蚀掉部分需要保留的金属,无法实现高精度金属图案的制备;离子束刻蚀会使得PVDF 基底发生熔化,造成不可逆的形变;而激光刻蚀金属的精度和效率最高,并成功应用于宽度为100 μm,厚度为450 nm,长度为600 μm 的曲梁电极图案制造,如图2(f)所示。

激光刻蚀过程中,需要提高金属层去除精度并降低对电介质基底的影响[38]。凌磊等[39]使用紫外激光器刻蚀环氧树脂表面Cu 层,紫外激光在金属层的穿透深度小,实现了基底的无损加工。Bozsóki 等[40]使用波长355 nm 的纳秒脉冲Nd∶YAG 激光器对玻璃基底上的Ni、Au 和Cu层进行刻蚀,拟合获得Ni、Au 和Cu层的刻蚀能量阈值,分别为8.26 mJ、10.82 mJ 和13.25 mJ,为降低激光对基底热损伤提供试验支撑。Yung等[41]利用532 nm 的皮秒激光器对玻璃基底上的Ti 膜层进行了刻蚀,发现与正面刻蚀相比,背面刻蚀热效应小,无微裂纹/毛刺等缺陷,实现了玻璃基底表面Ti 层的高精度加工。

激光刻蚀金属膜层所需激光能量密度须超过金属材料烧蚀阈值,但是金属膜层的厚度往往为微米甚至纳米量级,高能激光束极易导致未加工区域金属膜层和电介质基底因温升过高产生热变形或应力,造成器件性能下降。使用超短脉冲激光器多层刻蚀策略可以显著减少激光能量输入,减少变形或热损伤,但是分层多次刻蚀在面向大面积图案制造时会降低制造效率。如何在保证金属图案精度的同时提升制造效率仍是激光刻蚀面临的技术瓶颈。

2 选择性激光烧结技术

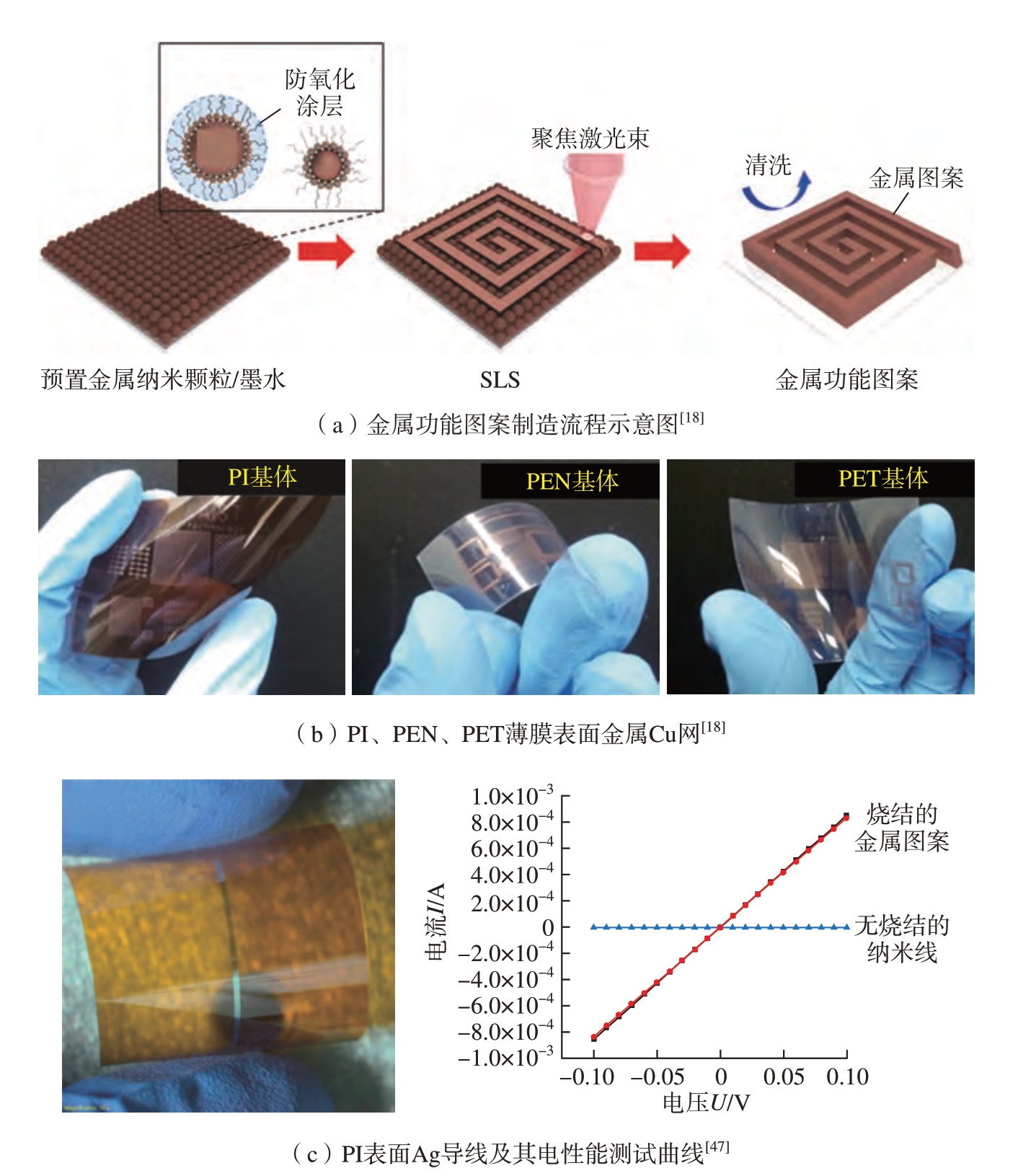

选择性激光烧结技术 (Selective laser sintering,SLS)是一种常见的自下而上增材制造技术,将激光束精确地作用于金属颗粒或含有金属纳米颗粒的墨水,使金属材料表层熔化,并通过后续的液相凝固粘接形成特定的金属图案[42]。在电介质基底表面制造金属图案的流程如图3(a)所示[18],首先将金属粉末或墨水预置在电介质基底表面,聚焦激光束沿设定路径扫描实现金属材料的烧结,将未烧结的材料清洗、去除后,形成金属功能图案[43]。SLS 具有制造效率高、加工材料范围广、可制造复杂图案的优势[44],在智能可穿戴设备、储能器件等领域拥有广泛的应用前景[45]。

图3 SLS 技术制造流程及其制造的金属功能图案应用

Fig.3 Manufacturing process and applications of SLS for functional metal patterning

SLS 可用于多种金属材料的烧结。Park 等[18]采用SLS 技术在PI、PEN、PET 基底表面实现了Cu 网络图案制造,如图3(b)所示。所制备金属Cu 网具有可见光透射率高(95%)、方阻低 (30 Ω·sq–1)的优势,成功应用于高响应率和灵敏度的柔性触摸屏面板的制备。Watanabe 等[46]使用波长为405 nm 的连续波长激光器烧结PI 薄膜上旋涂的纳米Cu 油墨,实现了宽4.23 μm、厚0.1 μm 的柔性电路制造。Lee 等[47]使用绿光连续激光器烧结PI 基底表面预置的Ag 纳米材料制备Ag 导线,如图3(c)所示,其可用于大面积柔性电子导电线路的制造。

采用连续或短脉冲激光器进行烧结往往会对基底产生明显热影响,导致基底材料发生损伤,限制了SLS 在一些热敏基底制备金属图案的应用。超短脉冲激光具有与材料作用时间极短、峰值功率极高的特性,在精密图案制造中更具优势。Theodorakos 等[48]对比了连续、纳秒、皮秒3 种不同的激光器,进行了PEN 薄膜表面的纳米Ag 油墨烧结,结果显示,连续激光器和纳秒激光器实现了纳米Ag 油墨的烧结,但极易导致基底产生热损伤;当采用皮秒激光器烧结时,基底没有发生明显的损伤,Ag 电路的电阻率低至4×10–7 Ω·m。Son 等[49]成功使用波长为780 nm 的飞秒激光器烧结旋涂在基底上的Ag 油墨,得到厚度为50 nm到10 μm 的电路,实现了分辨率小至100 nm 的电路线高精度加工,电路电阻率最低为1.8×10–7 Ω·m。

SLS 技术基于激光加工产生的热量进行纳米金属材料局部熔化并粘接,过低的热量无法实现颗粒与颗粒、颗粒与基底的有效连接,造成金属功能性下降,过高的热量会导致金属材料氧化、电介质热变形或损伤。采用脉冲甚至超短脉冲激光器限制热影响时间,使热量集中在材料预置层,降低热量在电介质基底上的传导,是电介质表面金属功能图案精细加工的未来发展方向。但常规的光场高斯分布的激光束仍无法避免非均匀光场引起的温度不均的问题。因此如何更精准控制能量输入和光场分布,降低激光加工引起的热影响仍是这项技术亟需突破的难题。

3 脉冲激光沉积技术

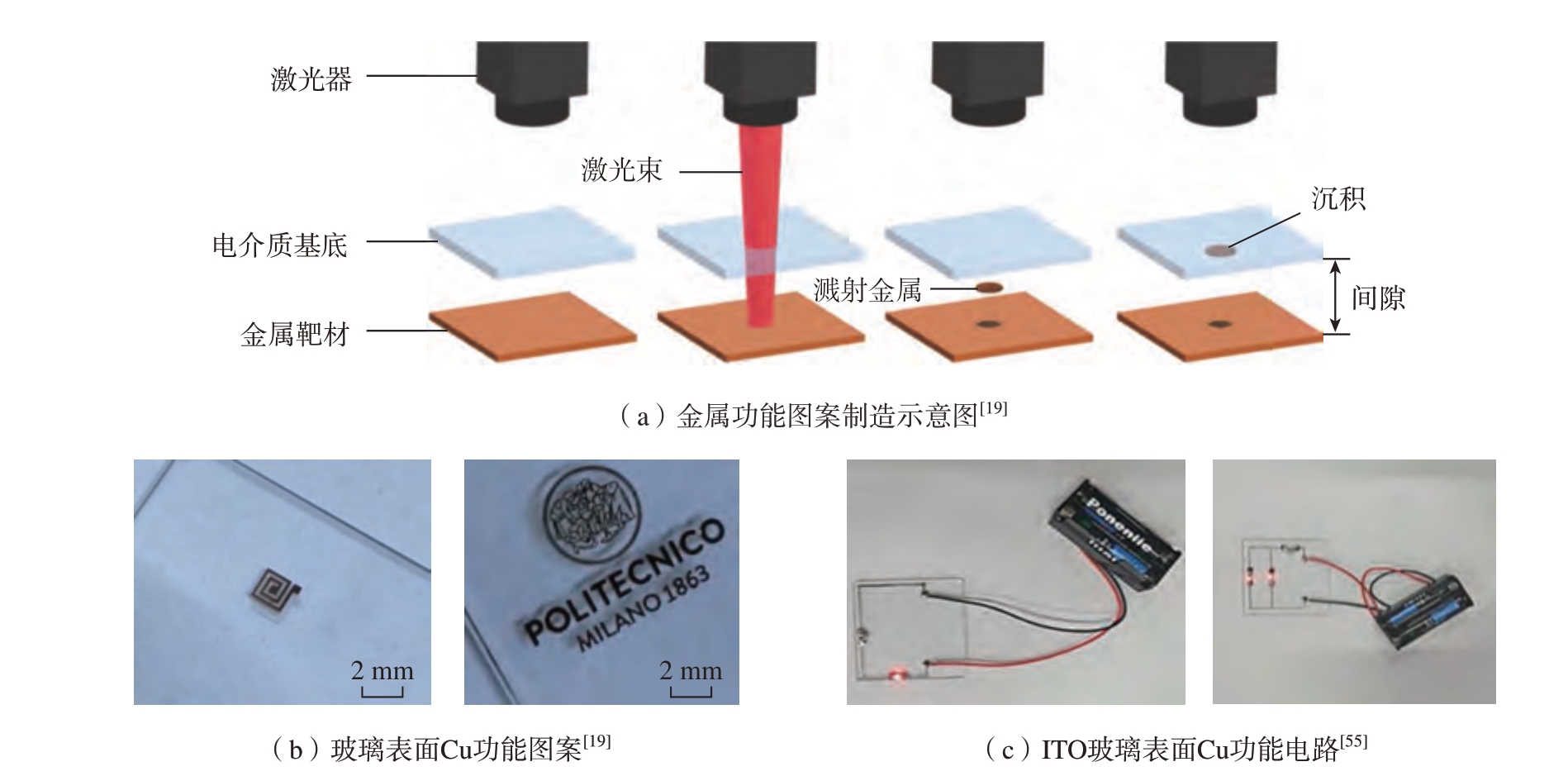

脉冲激光沉积技术(Pulsed laser deposition,PLD)是一种基于物理气相沉积的自下而上的金属图案制造技术,其原理是将高功率激光束聚焦到金属靶材上,使其表面的原子或原子团被激光束的能量加热并蒸发,形成等离子体,等离子体从靶材向基底传输,最终在基底表面沉积生长形成金属图案[50]。该技术中,激光束透过电介质基底照射到金属靶材表面,使靶材受热蒸发溅射,溅射的金属沉积到与靶材有一定距离的电介质基底上,形成金属功能图案,如图4(a)所示[19]。PLD 具有步骤简便、沉积速度快等优点,应用于透明电子显示、电子电路制造等领域[51]。

图4 脉冲激光沉积技术用于金属功能图案制造装置及其应用

Fig.4 Manufacturing device and applications of PLD for functional metal patterning

由于PLD 技术依赖于高温等离子体的形成,这就要求基底具备耐高温性能。因此,现有研究主要集中于透明硬质基底表面沉积金属图案。Lu 等[52]采用红外纳秒激光轰击Cu 靶材,在单晶蓝宝石表面沉积了Cu 图案,发现提高光斑搭接率、激光能量密度和重复频率可以有效改善Cu 图案的方阻。Raveglia 等[19]使用紫外飞秒脉冲激光在玻璃基底表面沉积高分辨率Cu 图案,如图4(b)所示,通过调整激光参数,实现了厚度5~233 nm、宽度7~41 μm 的Cu 线可控沉积。姜长城等[53]探究了不同激光能量密度、重复频率、扫描间距及扫描速度对沉积Cu 图案形貌和组成成分的影响,发现当激光能量密度26.67 J/mm2、重复频率20 kHz、扫描间距2.5 μm、扫描速度300 mm/s 时,金属图案致密度和金属元素占比最高。Wei 等[54]深入研究了玻璃与Cu 图案的结合方式,发现沉积的Cu层向玻璃一侧扩散了300 nm,形成Cu — O — Si 化学键合,这种结合方式使得表面Cu 层与玻璃基底界面能够承受240 MPa 以上的划痕应力,Cu层的电阻率为8×10–4 Ω·m,远高于金属Cu 的电阻率 (~10–8 Ω ·m)。

将PLD 与其他技术相结合可以提高金属图案的导电性能。张超[55]采用PLD 结合电镀的方法,在ITO玻璃表面实现了金属Cu 图案的沉积,如图4(c)所示,制备Cu 线的宽度和厚度为175 μm 和2.4 μm,通过电镀工艺,镀层Cu 的质量分数达到98.41%,制备的Cu 线最低电阻率可达2.297×10–7 Ω ·m。Avilova等[56]提出一种激光刻蚀改性结合脉冲激光沉积的方法,在玻璃上沉积金属Cu 图案,所沉积Cu 线电阻为0.6 Ω,厚度为4 μm,且与玻璃基底有较好的结合强度。易根苗等[57]使用纳秒激光在玻璃基底上沉积金属Cu 层,再结合激光刻蚀技术制备了Cu 电路图案。探究了不同间隙下制备的玻璃表面Cu 电路的导电性的变化,发现随着间隙距离的增加,电阻率呈先减小后增加的趋势,沉积Cu 层电阻率最小为8.18×10–7Ω ·m。

PLD 技术具有很多优点,但仍存在一些问题,包括大幅面金属层沉积难以实现和沉积金属膜层均匀性难控制等。后续研究可以通过对基底材料进行预处理、采用能量检测与反馈调节系统稳定激光能量,来提升PLD 技术制备金属图案的均匀性、膜层质量及金属层导电性。

4 激光诱导化学液相沉积技术

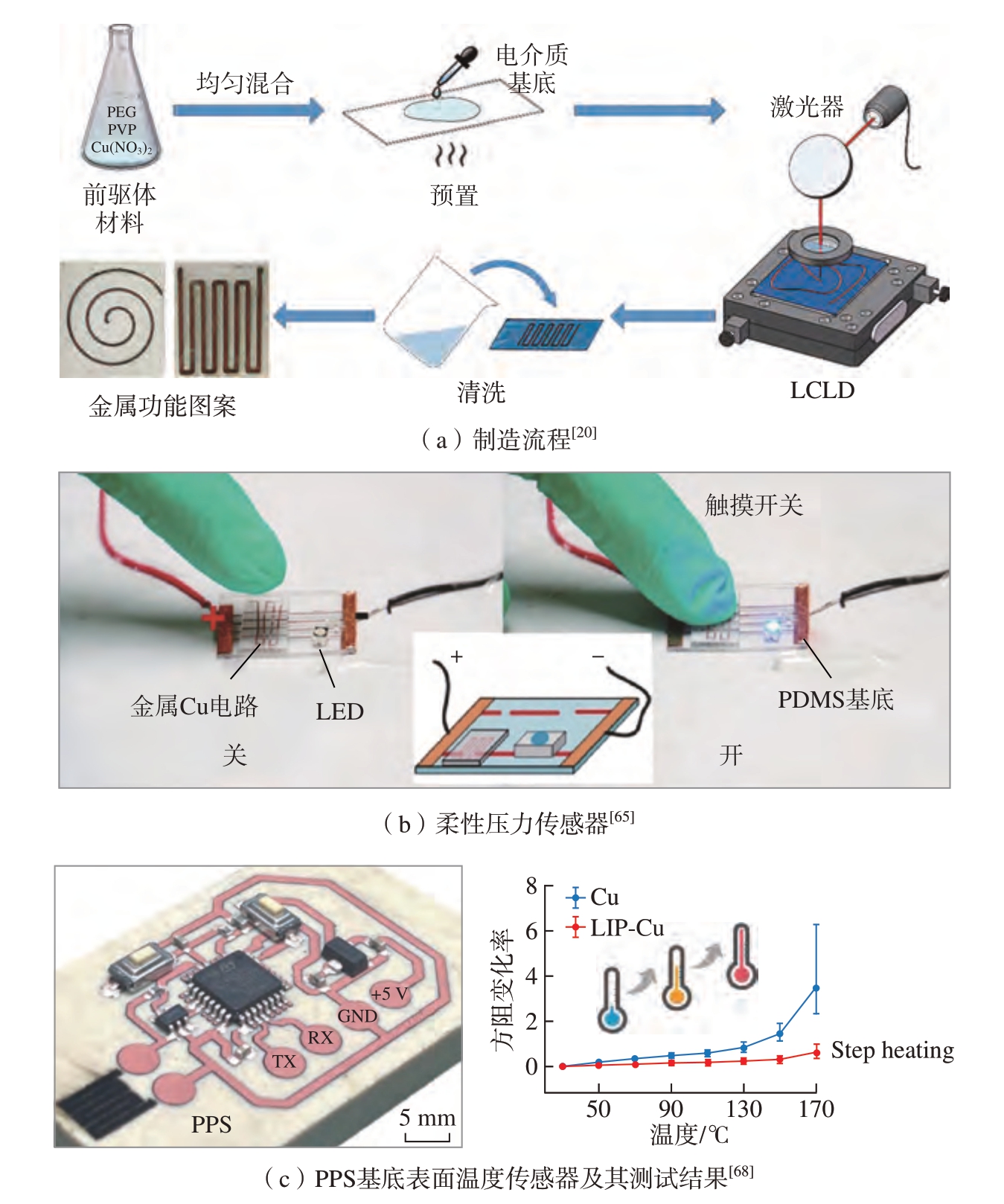

激光诱导化学液相沉积技术(Laser-induced chemical liquid deposition,LCLD)是一种基于激光选择性诱导液相化学反应的自下而上金属功能图案制造技术,具体是聚焦激光束照射含有金属氧化物颗粒或金属盐的液态前驱体材料,在局部区域引发化学反应,使金属离子还原为金属单质,从而将金属沉积在电介质表面形成金属图案[20]。其制造流程如图5(a)所示,首先将含有金属离子的材料、分散剂和还原性溶剂混合均匀,然后将液态前驱体材料均匀预置在电介质表面,激光束扫描后清洗/移除残留的前驱体材料,最终形成金属功能图案。LCLD 技术具有制造流程简单、加工图形分辨率高、材料兼容性广的优势。按照激光与材料相互作用机制,LCLD 分为激光诱导光–化学液相沉积和光–热–化学液相沉积。

图5 LCLD 技术制造流程及其制造的金属功能图案应用

Fig.5 Manufacturing process and applications of LCLD for functional metal patterning

4.1 激光诱导光–化学液相沉积

光化学效应是指材料中基态电子吸收光子的能量后激发的化学反应。基于光化学效应的激光诱导化学液相沉积技术中,激光辐照含有金属离子的前驱体材料,材料中的基态电子吸收光子能量后跃迁到激发态并转移至金属离子,从而将前驱体材料中的金属离子还原为金属单质。光化学效应可以分为单光子吸收和双光子吸收还原金属离子。通常,仅紫外光波段的单光子能提供足够的能量,激发还原剂分子所需能量,促使电子跃迁,从而实现金属离子的还原。双光子吸收要求还原剂的电子在光斑焦点处同时吸收两个光子的能量,才能从基态跃迁到激发态,从而还原金属离子[58]。马竞等[59]将飞秒激光作用于物质的量比为1∶1的AgNO3 和聚乙烯吡咯烷酮 (PVP)混合凝胶,利用双光子吸收还原了银离子,成功制备了线宽为25 μm 的金属Ag 图案。Lu 等[60]采用飞秒激光器进行加工,基于AuCl4–溶液的双光子吸收效应沉积了线宽低至228 nm 的Au 纳米图案结构。Waller 等[61]研发了一种可同时作为还原剂、金属离子溶剂和稳定剂的光敏凝胶材料,提高了Ag 图案的致密性,金属Ag的特征尺寸不超过1 μm。

4.2 激光诱导光–热–化学液相沉积

光热效应利用激光加热材料表面使局部热量不断积累,当温度超过金属离子的还原温度时,前驱体材料中的金属盐或金属氧化物在还原性溶剂的作用下发生还原反应,生成金属单质,随着金属单质的不断沉积,在材料表面实现金属层的图案化制备。在基于光热效应的激光诱导化学液相沉积的金属导电图案中,金属Ag 具有较好的导电性、抗腐蚀性和抗氧化的优点,常作为电介质材料表面金属材料。Zhou 等[62]以AgNO3、柠檬酸钠和PVP 为前驱体材料,利用波长405 nm 的连续激光器在柔性基底聚碳酸脂 (PC)薄膜上制造了柔性导电Ag 电极,其电阻率低至4.18×10–6 Ω·m。该电极可承受至少50 次的3M 胶带附着力测试,且在多次弯折下电阻有95%的保持率。Komori 等[21]使用波长405 nm 的连续激光器辐照含有AgNO3 的明胶基质制备导电Ag 电路。Zhou 等[63]利用LCLD 技术实现了在柔性基底表面制备Ag 图案,并将其作为防水传感器。具体是将Ag+溶液预置在聚二甲基硅氧烷 (PDMS)薄膜表面,随后使用波长405 nm 激光辐照基底表面制造了导电电路,并将另一层PDMS 膜覆盖在Ag 电路上,以形成防水传感器。

相比Ag 材料,Cu 较低的成本与高导电性使其受到广泛的研究。Ha等[64]利用飞秒激光诱导热化学还原乙醛酸铜 (GACu)络合物,分别研究了Cu 在玻璃和PDMS 基底上的沉积能力。PDMS 基底上的图案的最小电阻率比玻璃基底的高10 倍,其原因是激光加工后,PDMS 剧烈收缩,导致金属图案表面形成了微裂纹。Bai等[65]将Cu(NO3)2·3H2O、乙二醇、甲酸配置成前驱体材料,使用连续激光器在PDMS 表面制备金属Cu 功能图案,制作的压力传感器如图5(b)所示,通过按压传感器可以实现LED灯的开关。

由于Cu 的活性较强,纳米Cu颗粒在受热状态下极易氧化。因此,激光加工后,通常利用封装层来隔绝空气,避免结构氧化[66]。制备Cu 基核壳前驱体材料是提高金属稳定性的有效手段。Zhou 等[67]在前驱体中添加鞣酸作为碳源,用连续激光器加工后获得Cu – C 包覆结构。在引入C 后,由于Cu – C 间仅有范德瓦耳斯力,并未形成冶金结合,故金属图案存在孔隙,但C 对Cu 的包覆作用将显著提高金属图案在不同温度下的抗氧化性能,这些Cu – C 结构图案可以应用于柔性焦耳加热器的制备。Xu 等[68]配置了由CuO 纳米线、HCOONa、乙二醇及PVP 组成的前驱体材料,使用绿光连续激光器在聚苯硫醚 (PPS)表面制备了钝化Cu图案。用此方法制备的温度传感器如图5(c)所示,该传感器在温度低于150 ℃时方阻随温度变化量接近0,由此可见,C 包覆层显著增强了Cu 的抗氧化能力和热稳定性。

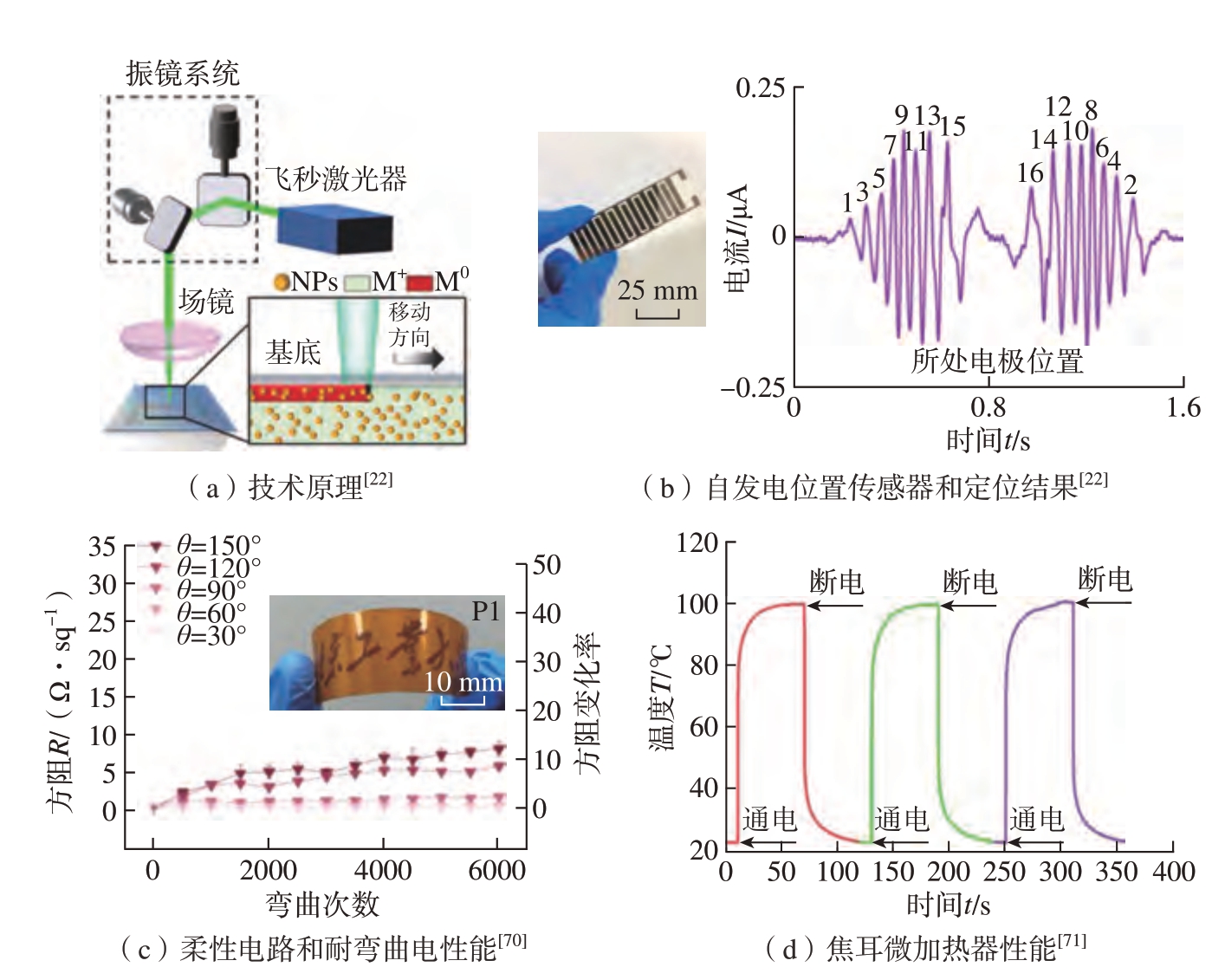

基于激光诱导化学液相沉积,两种机制存在的问题[30]包括: (1)对于光–化学液相沉积,制造效率受限,金属图案与基底界面结合不牢;(2)对于光–热–化学液相沉积,热影响区明显,热敏电介质基底易产生热损伤。本团队Cui 等[22,69]提出了一种基于激光–热–化学沉积过程的纳米材料增强吸收飞秒激光诱导化学液相沉积 (也称纳米材料增强吸收飞秒激光还原直写)技术,其原理及制造方法如图6(a)所示。与其他工作相比,本研究采用高重复频率飞秒激光器进行加工,在前驱体材料中额外添加对激光波长敏感(可单光子吸收激光能量)的纳米材料,并将其均匀分散在前驱体材料中。电介质基底为对激光波长吸收较低的“透明”材料,例如玻璃、PET(87.8%@515 nm)、PI(85.8%@1030 nm)等。飞秒激光穿过“透明”电介质聚焦在前驱体与基底界面处,纳米材料吸收激光能量后均匀加热周围溶液,驱动周围金属离子还原并沉积在电介质基底背部,形成金属功能图案。这一方法利用纳米材料提高了激光能量利用率,显著降低激光光强至109 W·cm–2,提升金属图案制造效率至107 μm·s–1。同时,利用电介质材料多光子吸收阈值远低于非聚焦激光光斑峰值功率密度的特性,避免基底烧蚀。此外,高重复频率飞秒激光引起的纳米材料微区热累积增强了金属功能图案与电介质基底的界面结合能力。这项技术已实现自发电位置传感器 (图6(b)[22])、柔性电路 (图6(c)[70])和焦耳微加热器(图6(d)[71])金属功能图案的制造。

图6 纳米材料增强吸收飞秒激光诱导化学液相沉积技术及应用

Fig.6 Femtosecond LCLD via nanoparticle enhanced absorption and its applications

金属功能图案的制造精度和沉积效率无法兼顾仍是目前LCLD 技术面临的一大技术瓶颈。为了提高金属功能图案的分辨率和精度,需要精细调控激光光斑的形状和尺寸,再通过微纳米尺寸的光斑逐点/行扫描的方式沉积金属,但这种方式加工效率较低,限制了其大规模生产制造的能力,特别是面向超大幅面、精细金属功能图案的制造。

5 激光诱导化学气相沉积技术

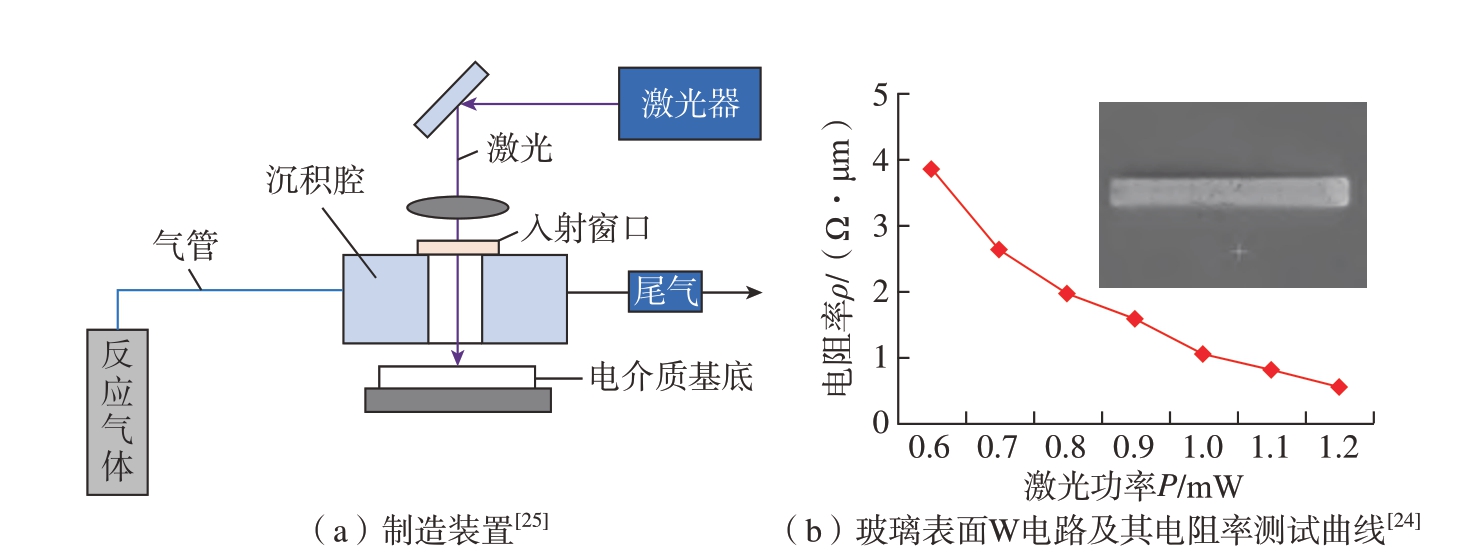

激光诱导化学气相沉积技术(Laser-induced chemical vapor deposition,LCVD)是一种利用激光在含有金属元素的气相环境中引发气体的解离反应,使气体分子因吸收能量而断裂,分解成较小的金属原子并沉积在电介质表面,随后在电介质基底表面形成金属功能图案的自下而上加工技术[72]。LCVD 制造金属功能图案的流程如图7(a)所示[25],将含有金属元素的反应气体引入沉积腔,激光在局部区域辐照,诱导反应气体在电介质表面/附近发生氧化还原反应,形成所需的金属功能图案。LCVD 技术具有金属功能图案厚度精准可控、电介质基底选择范围广、空间选择性高等独特优势。按照激光与反应气体作用机制的不同,LCVD 分为激光诱导气相光解沉积(光解LCVD)和激光诱导气相热解沉积 (热解LCVD)。

图7 LCVD 技术用于金属功能图案制造装置及其应用

Fig.7 Manufacturing device and application of LCVD technology for functional metal patterning

5.1 光解LCVD

光解LCVD 中,反应气体分子吸收激光光子能量并发生化学键断裂生成活性自由基。这些自由基随后在基体表面吸附沉积,形成金属膜层[73]。吸收光子能量需要高于光解所需的阈值能量,因此通常采用短波长紫外激光器进行加工。

光解LCVD 多用于显示面板开路缺陷的修复。Park 等[23]使用351 nm的Nd∶YLF 激光器光解W(CO)6,在玻璃基底表面无损沉积了W 电路,探究了不同激光功率对沉积W 线电阻率的影响,发现随着激光功率的增加,W 电阻率呈先减小后增加的趋势,当激光功率为0.3 mW 时,W 电阻率小于1×10–6 Ω·m,可用于TFTLCD 玻璃表面电路无损修复。张伟等[24]使用波长为351 nm 的脉冲激光诱导W(CO)6,在TFT-LCD 玻璃表面沉积金属W 导线,发现W 导线电阻率随激光功率的增大逐渐降低,当激光功率为1.2 mJ 时,光斑直径为6 μm,其电阻率低至9.6×10–7 Ω·m,如图7(b)所示。翟昊[25]使用355 nm 的脉冲激光器在石英玻璃表面光解W(CO) 6,沉积金属W 线,通过仿真和试验,最终获得宽度2~4 μm、厚度50~200 nm 的金属W 线。

5.2 热解LCVD

热解LCVD 利用激光能量局部加热基底表面,当反应气体流经热场近表面时,受热发生解离反应,产生大量活性自由基和活性原子,随后它们在基底表面凝结、成核并生长,最终形成所需的金属图案[74]。

Stuke 等[75]使用波长530 nm 的脉冲激光器,以 (CH3)2 C2H5N·AlH3、O2 和He 为反应气体,在石英棒上制造了Al 环微电极。Jeong 等[76]采用355 nm 脉冲激光在空气环境下以W(CO)6 为反应气体,成功在玻璃基底上沉积了W 膜,电阻率低至8×10–7 Ω·m。该团队随后将SiO2 沉积在Si 基底表面,利用热解LCVD技术将Co2(CO)8 转变为金属Co并将其沉积在基底表面[77],研究发现,当激光功率从2.22 W 增大到6.67 W 时,电阻率从5.8×10–7 Ω·m 下降至9×10–8 Ω·m。除了电介质表面,还有很多研究实现了半导体材料表面金属线的制备[78–79]。与光解LCVD 相比,热解LCVD 的沉积速率高,但直接加热基底容易导致沉积的金属层产生损伤。

虽然LCVD 技术具有很多优势,但仍然面临着设备成本高、反应气体控制难度大、制造过程稳定性不高等问题。开发高可靠且低成本的激光器、沉积腔、气体控制器及其集成系统将有助于LCVD 技术的成本控制、工艺优化和可靠性提升。

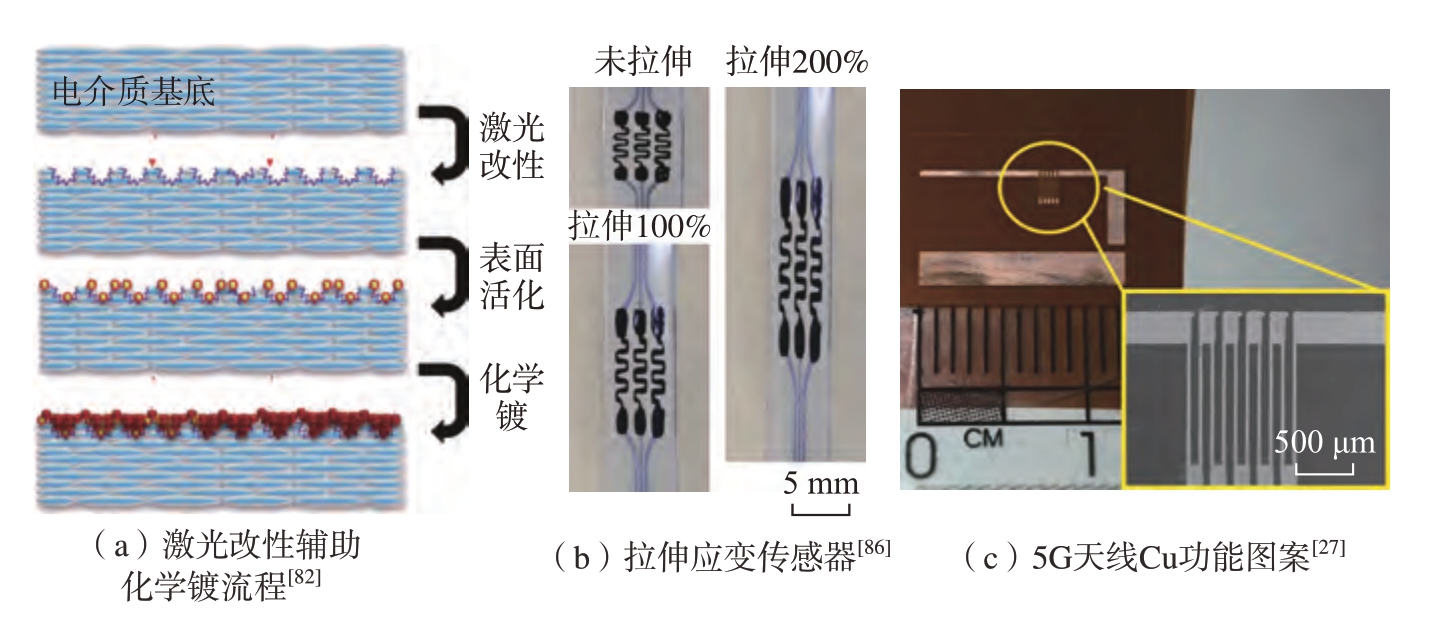

6 激光辅助化学镀技术

传统的化学镀金属利用化学镀液中氧化还原反应在基材表面沉积金属膜层,这一过程通常需要借助提前预埋在电介质表面的贵金属催化种子层,在贵金属种子层的催化下,将化学镀液中的金属离子还原为金属单质并将其沉积在完全浸入镀液的电介质表面[80]。激光辅助化学镀技术 (Laser-assisted electroless plating,LEP)技术在化学镀的基础上引入激光,利用激光局部改性或活化促进化学镀液中的氧化还原反应,实现金属的图案化制造。LEP 结合了激光加工技术和化学镀技术的双重优势,具有制造图案精细、金属与电介质结合界面强度高等显著优势[81]。按照激光促进化学镀阶段的不同,LEP技术分为激光改性辅助化学镀 (图8)和激光活化辅助化学镀 (图9)。

图8 激光改性辅助化学镀技术用于金属功能图案制造装置及其应用

Fig.8 Manufacturing device and applications of laser modification-assisted electroless plating technology for functional metal patterning

图9 激光活化辅助化学镀技术用于金属功能图案制造装置及其应用

Fig.9 Manufacturing device and applications of laser activation-assisted electroless plating technology for functional metal patterning

6.1 激光改性辅助化学镀

激光改性辅助化学镀利用激光直接对基底表面进行局部改性,改变区域粗糙度及化学键,使得后续化学镀金属层仅沉积改性区域,达到增加镀层与基底之间结合强度的目的,制造流程见图8(a)[82]。

李家峰等[82]采用波长1064 nm的纳秒激光器对PEEK 进行表面改性,发现随着激光能量密度的增大,镀层结合强度呈先增加后减小的趋势,最终实现了PEEK 表面金属Ni图案的制造。刘镜波等[83]使用红外纳秒激光器对碳纤维复合材料进行改性,发现随着光斑搭接率的增加,镀层的结合强度呈增大趋势。这是因为随着局部区域激光能量密度的增大,基底表面粗糙度和活性化学基团同时增加,从而提高了镀层与基底之间的结合强度。

在激光表面改性的基础上,通过基底表面接枝聚合物有效吸附催化金属阳离子,增加沉积层与聚合物之间的物理互锁点位,促进金属沉积。Chen 等[84]采用激光改性结合硅烷偶联剂接枝玄武岩纤维表面,在玄武岩纤维表面制备了Co –Ni合金镀层。该材料在X 波段 (8.2~12.4 GHz)的电磁屏蔽值可达到72.33 dB,扩宽了玄武岩纤维在通信雷达、可穿戴电子设备领域的应用。

利用激光改性在电介质表面制备石墨烯,再进行化学镀,可以进一步增加金属图案的导电性。Zhao 等[85]使用激光诱导石墨烯选择性化学镀技术制备了以PEEK 为基底的柔性天线。采用紫外激光器对PEEK 进行改性制备导电的石墨烯,后在改性区域化学镀Cu,石墨烯粗糙的微纳结构可以有效吸附活化纳米颗粒,进而获得均匀致密且结合力良好的金属图案,使用该方法制备的Cu 图案电导率可达到4.3×106 S·m–1。Wang 等[86]使用CO2 激光器在PI 表面诱导导电石墨烯后化学镀Cu,再沉积液态金属镓铟合金 (EGaln),最后将其转移至聚合物Econflex 薄膜表面作为可拉伸应变传感器,如图8(b)所示。合金方阻低至3.54 mΩ·sq–1,具有480%的拉伸性。

6.2 激光活化辅助化学镀

激光活化辅助化学镀中,激光照射含有活性物质的基底材料表面,进而形成化学镀金属层的催化活化中心,达到金属图案化的目的[26]。相比传统的活化方法,激光活化避免使用贵金属 (如Ag、Pt 等),具有良好的适用性,制备流程如图9(a)所示[26]。

张立红等[87]以PI 薄膜为基底材料,先使用飞秒激光进行改性,再使用激光诱导活化在PI 表面制备活化中心,化学镀Cu 后镀层覆盖率高达100%,电阻率低至3.8×10–8 Ω ·m,与金属Cu 接近。黎思琦等[88]以环氧树脂板为基底,首先使用碱性KMnO4 对基底进行改性,然后采用激光活化技术在基底表面制备催化Cu 颗粒,化学镀Cu 后获得均匀致密的金属图案。You 等[27]在PI 薄膜表面制备了Cu 天线功能图案,如图8(c)所示,研究发现,当激光功率100 mW、光斑直径21 μm、扫描速度330 mm/s、离焦距离2 mm、化学镀时间40 min 时,制备Cu 图案具有优异的性能,最小分辨率可达到30 μm,附着力达到5B 水平,在3.42 GHz 处回波损耗最大为20 dB。

电介质表面掺杂具有导电性能的物质可以实现改性和活化一步完成。Ratautas 等[89]采用纳秒/皮秒激光器对掺杂多壁碳纳米管的聚丙烯进行改性,制备了汽车手套箱导电电路,最小线宽为22 μm,如图9(b)所示。平玉清等[90]在柔性聚氨酯(PUR)表面掺杂Cu 基金属复合物,进行激光改性使Cu 元素以Cu+形式作为催化中心。Ji 等[26]利用飞秒激光对掺杂CuAC2 的PDMS 表面进行改性,催化点位产生,化学镀后形成致密Cu 层,该方法可以实现在多种基底表面沉积多种金属图案。Wu等[91]采用激光活化PEEK,化学镀后制备的Cu 图案结合力达到5B 水平且Cu 线宽最小可达60 μm,并具有高附着力,如图9(c)所示。金属Cu 图案在– 55 ℃到125 ℃热循环100 次后仍然具有良好的完整性。

相较于其他激光加工技术,虽然LEP 制造过程中的激光加工部分效率快,但化学镀部分降低了金属沉积的效率,且化学镀过程往往伴有一定副反应,不适用于大幅面金属功能图案的制造。此外,化学镀液的成分和反应条件对金属沉积层的性能影响极大,随着化学镀的进行,金属镀液的离子浓度降低,这种波动极易导致金属图案非均匀沉积或沉积缺陷产生。因此,优化化学镀液成分、控制镀液反应温度时间、添加适量稳定剂和配位剂来抑制镀液分解、提高镀层质量、防止金属离子沉淀及调节沉积速率,对于保证化学镀过程中镀液浓度和反应条件的稳定性、提升LEP 过程稳定性和金属图案均匀性极为重要。

7 结论

概述了激光刻蚀、选择性激光烧结、脉冲激光沉积、激光诱导化学液相沉积、激光诱导化学气相沉积、激光辅助化学镀6 种激光加工技术在电介质基底表面制造金属功能图案的研究进展,实现了传感器、柔性电子/电路、电磁屏蔽、导电薄膜、通信天线等一系列功能器件的制造。但这些激光加工技术仍面临着一些挑战。

(1)针对激光刻蚀技术,如何控制激光能量精准去除金属并提高制造效率,同时避免金属层和电介质产生热裂纹和热影响仍具有一定难度。针对电介质、金属层等不同材料与激光相互作用产生的差异,开展基于激光刻蚀轮廓求解的参数优化和策略研究有望实现金属图案加工质量的提升。同时,结合多光束并行加工技术同步刻蚀,有望解决激光刻蚀逐点加工方式导致的制造效率不足的问题。

(2)激光局部高温产生的热影响仍是选择性激光烧结技术一大难题,特别是复杂曲面高精度图形对激光光场分布和调控提出了更加苛刻的要求。未来需要开发低温烧结材料体系,并匹配特定波长/脉宽的激光器进行加工,使激光能量主要作用于预置金属层,减少能量集中区热传导或扩散发生,缓解局部热影响。此外,通过光束整形有望改善传统高斯光斑能量分布不均导致局部区域产生过烧结或欠烧结的问题。

(3)脉冲激光沉积过程中喷溅的熔融小颗粒或靶材碎片大大降低了薄膜的质量,难以实现大面积金属层的均匀沉积。未来研究需要通过对基底材料做预处理来改善薄膜的均匀性,运用高精度的能量监测与反馈调节装置来调控激光能量,确保沉积速率稳定,减少颗粒的生成。

(4)在激光诱导化学液相沉积中,如何在保证金属功能图案精度和分辨率的基础上,提升制造效率仍是该技术发展的难题。采用超短脉冲激光器并对高斯光束进行整形,可大幅提高金属功能图案的制造精度和分辨率。在制造效率方面,仍须开发超短脉冲激光制造新原理,优化激光诱导反应动力学过程,精确控制能量输入,提升金属沉积效率。

(5)激光诱导化学气相沉积面临着设备成本高、制造过程控制难度大的问题,制造过程中需要将待反应气体引入沉积腔,这导致沉积范围有限,大面积制造金属功能图案容易出现均匀性差的问题。需要进一步揭示激光作用条件下反应物的气相演变规律,建立金属生长理论体系,控制金属生长过程,优化沉积腔体设计,为该技术用于实际生产提供理论和基础支撑。

(6)激光辅助化学镀面临着化学反应过程难以控制的问题,这极大地影响了大面积沉积金属图案时的精度和均匀性。在实际生产中,需要设计高选择性、低副产物镀液配方,减少金属功能图案形成杂质,并开发适用于化学镀液的光谱分析或在线质谱检测系统,动态调控化学镀液成分,维持镀液活性组分和稳定性。

针对航空航天、能源、国防等领域对精密微细加工和功能化结构制造的需求,激光加工在显著提升电介质表面高精度金属图案制造能力的同时,还具有不同尺度功能单元金属图案的制造能力,为宏–微–纳跨尺度功能结构的集成制造提供可能性。例如,飞行器光学窗口需要兼备良好光学透明度和电磁屏蔽等多功能要求,激光的动态光束控制和能量分布调控使在宏观尺度透明件表面直接构建电磁屏蔽微纳结构成为可能。此外,飞行器需要具备多频段通信与导航能力,利用高精度、高柔性激光加工技术可实现对金属图元复杂几何结构的精确成形,以满足宏观尺度薄膜天线的精细金属图案对电性能和频率响应的稳定性需求。电介质表面金属功能图案跨尺度激光加工面临的主要挑战包括大幅面加工时的拼接精度、不同功能单元金属图案的形性精准调控等,通过开发高精度控制、传感反馈、自适应激光动态聚焦等技术,未来可以逐步克服这些难点,为航空航天、能源、国防等领域复杂功能结构的集成制造提供解决方案。

[1] WU X, SHAO S, CHEN Z, et al. Printed highly conductive Cu films with strong adhesion enabled by low-energy photonic sintering on low-Tg flexible plastic substrate[J]. Nanotechnology, 2017,28(3): 035203.

[2] KWAK S, KANG J, NAM I, et al.Free-form and deformable energy storage as a forerunner to next-generation smart electronics[J].Micromachines, 2020, 11(4): 347.

[3] FAN X, NIE W Y, TSAI H, et al.PEDOT: PSS for flexible and stretchable electronics:Modifications, strategies, and applications[J].Advanced Science, 2019, 6(19): 1900813.

[4] 黄群, 秦加浩, 余敏, 等. 冷喷涂技术制备非金属材料涂层的研究进展[J]. 江西科学, 2020, 38(1): 7–15, 27.HUANG Qun, QIN Jiahao, YU Min, et al.Cold spray deposition of non-metallic materials:Research progress and perspectives[J]. Jiangxi Science, 2020, 38(1): 7–15, 27.

[5] MCDONALD A, LAMONTAGNE M, MOREAU C, et al. Impact of plasma-sprayed metal particles on hot and cold glass surfaces[J].Thin Solid Films, 2006, 514(1–2): 212–222.

[6] 陈海峰, 薛莹洁. 国内外磁控溅射靶材的研究进展[J]. 表面技术, 2016, 45(10):56–63.CHEN Haifeng, XUE Yingjie. Research progress of magnetron sputtering target at home and abroad[J]. Surface Technology, 2016, 45(10):56–63.

[7] MAVUKKANDY M O, MCBRIDE S A, WARSINGER D M, et al. Thin film deposition techniques for polymeric membranes: A review[J].Journal of Membrane Science, 2020, 610: 118258.

[8] 肖蔚鸿. 非金属材料表面金属化的方法[J]. 矿产保护与利用, 2004, 24(3): 28–31.XIAO Weihong. The metallization methods on nonmetallic material surface[J]. Conservation and Utilization of Mineral Resources, 2004,24(3): 28–31.

[9] 孙灵鑫, 崔红, 张光喜, 等. 表面金属化纤维材料研究进展[J]. 高科技纤维与应用,2021, 46(4): 18–23.SUN Lingxin, CUI Hong, ZHANG Guangxi,et al. Research progress of surface metallized fiber materials[J]. Hi-Tech Fiber and Application, 2021,46(4): 18–23.

[10] CONG H L, XU X D, YU B, et al.Recent progress in preparation and application of microfluidic chip electrophoresis[J]. Journal of Micromechanics and Microengineering, 2015,25(5): 053001.

[11] 史杨, 许兵, 吴东, 等. 飞秒激光直写技术制备功能化微流控芯片研究进展[J].中国激光, 2019, 46(10): 1000001.SHI Yang, XU Bing, WU Dong, et al.Research progress on fabrication of functional microfluidic chips using femtosecond laser direct writing technology[J]. Chinese Journal of Lasers,2019, 46(10): 1000001.

[12] TANAKA T, ISHIKAWA A,KAWATA S. Two-photon-induced reduction of metal ions for fabricating three-dimensional electrically conductive metallic microstructure[J].Applied Physics Letters, 2006, 88(8): 081107.

[13] JANG Y R, JOO S J, CHU J H, et al. A review on intense pulsed light sintering technologies for conductive electrodes in printed electronics[J].International Journal of Precision Engineering and Manufacturing-Green Technology, 2021, 8(1): 327–363.

[14] 陈忠贇, 方淦, 曹良成, 等. 飞秒激光光镊直写银微纳结构[J]. 中国激光, 2018,45(4): 184–189.CHEN Zhongyun, FANG Gan, CAO Liangcheng, et al. Direct writing of silver micronanostructures by femtosecond laser tweezer[J].Chinese Journal of Lasers, 2018, 45(4): 184–189.

[15] PAN C F, KUMAR K, LI J Z, et al.Visually imperceptible liquid-metal circuits for transparent, stretchable electronics with direct laser writing[J]. Advanced Materials, 2018, 30(12):1706937.

[16] 周洋, 王德苗, 金浩, 等. 一种激光刻蚀制作圆柱形介质天线的方法[J]. 激光技术, 2014, 38(3): 289–292.ZHOU Yang, WANG Demiao, JIN Hao, et al. Fabrication method of cylindrical dielectricloaded antenna by means of laser etching[J]. Laser Technology, 2014, 38(3): 289–292.

[17] PAENG D, YOO J H, YEO J, et al.Low-cost facile fabrication of flexible transparent copper electrodes by nanosecond laser ablation[J].Advanced Materials, 2015, 27(17): 2762–2767.

[18] PARK J H, JEONG S, LEE E J, et al.Transversally extended laser plasmonic welding for oxidation-free copper fabrication toward highfidelity optoelectronics[J]. Chemistry of Materials,2016, 28(12): 4151–4159.

[19] RAVEGLIA T, CRIMELLA D,DEMIR A G. Laser induced reverse transfer of bulk Cu with a fs-pulsed UV laser for microelectronics applications[J]. Microelectronic Engineering, 2024, 288: 112143.

[20] PENG P, LI L H, HE P, et al. Onestep selective laser patterning of copper/graphene flexible electrodes[J]. Nanotechnology, 2019,30(18): 185301.

[21] KOMORI T, FURUKAWA T,IIJIMA M, et al. Multi-scale laser direct writing of conductive metal microstructures using a 405-nm blue laser[J]. Optics Express, 2020, 28(6):8363–8370.

[22] CUI M Y, HUANG T, PENG Z Y, et al. High-efficiency and low-intensity threshold femtosecond laser direct writing of precise metallic micropatterns on transparent substrate[J].Advanced Materials Technologies, 2023, 8(8):2201610.

[23] PARK J B, KIM C J, SHIN P E, et al.Hybrid LCVD of micro-metallic lines for TFTLCD circuit repair[J]. Applied Surface Science,2006, 253(2): 1029–1035.

[24] 张伟, 陈小英, 马永生, 等. 激光化学气相沉积法在TFT-LCD电路缺陷维修中的应用[J]. 液晶与显示, 2019, 34(8): 755–763.ZHANG Wei, CHEN Xiaoying, MA Yongsheng, et al. Application of laser chemical vapor deposition in repairing TFT-LCD circuit defects[J]. Chinese Journal of Liquid Crystals and Displays, 2019, 34(8): 755–763.

[25] 翟昊. 激光化学气相沉积钨膜的仿真及实验研究[D]. 武汉: 华中科技大学, 2023.ZHAI Hao. Simulation and experimental study on laser chemical vapor deposition of tungsten film[D]. Wuhan: Huazhong University of Science and Technology, 2023.

[26] JI Y Q, LIAO Y X, LI H H, et al. Flexible metal electrodes by femtosecond laser-activated deposition for human–machine interfaces[J]. ACS Applied Materials & Interfaces,2022, 14(9): 11971–11980.

[27] YOU J L, CHANG C P, PU N W, et al. Electroless plating of a 5G copper antenna on polyimide patterned with laser-induced selective activation and curing of metal–organic catalyst[J].Applied Surface Science, 2022, 599: 153990.

[28] 彭子寒. 激光烧结液态金属纳米颗粒机理与工艺研究[D]. 武汉: 华中科技大学,2023.PENG Zihan. Research on the mechanism and process of laser sintering liquid metal nanoparticles[D]. Wuhan: Huazhong University of Science and Technology, 2023.

[29] MARLA D, ANDERSEN S A,ZHANG Y, et al. A study of laser surface modification of polymers: A comparison in air and water[J]. Journal of Manufacturing Processes,2018, 32: 432–437.

[30] 崔梦雅, 黄婷, 肖荣诗. 电介质表面金属导线激光直写技术研究进展[J]. 焊接学报, 2023, 44(12): 106–115, 143.CUI Mengya, HUANG Ting, XIAO Rongshi. Research progress of laser direct writing technologies for the conductive metallic wire on dielectric surface[J]. Transactions of the China Welding Institution, 2023, 44(12): 106–115, 143.

[31] 杨建平, 陈学康, 吴敢, 等. 激光刻蚀技术及其在航天器天线制造中的应用[J].航天制造技术, 2011(3): 51–54, 62.YANG Jianping, CHEN Xuekang, WU Gan, et al. Laser ablation and its application in fabrication of spacecraft antennas[J]. Aerospace Manufacturing Technology, 2011(3): 51–54, 62.

[32] 尚凯文, 吴敢, 刘孝丽, 等. Tedlar复合材料表面飞秒激光刻蚀铝薄膜技术研究[J]. 中国激光, 2021, 48(10): 1002117.SHANG Kaiwen, WU Gan, LIU Xiaoli, et al. Femtosecond laser etching of aluminum film on tedlar composite surfaces[J]. Chinese Journal of Lasers, 2021, 48(10): 1002117.

[33] 王虎, 王艺, 格桑顿珠, 等. 空间柔性阵列天线薄膜阵面制造技术研究[J]. 真空与低温, 2024, 30(1): 90–97.WANG Hu, WANG Yi, GE Sangdunzhu, et al. Research on fabrication technology of space flexible antenna membrane array[J]. Vacuum and Cryogenics, 2024, 30(1): 90–97.

[34] 王伟正. 激光烧蚀制备孔阵列结构Ag/FTO透明导电薄膜的研究[D]. 镇江: 江苏大学, 2021.WANG Weizheng. Preparation of Ag/FTO transparent conductive films with hole array structure by laser ablation[D]. Zhenjiang: Jiangsu University, 2021.

[35] QIN R Z, HU M J, ZHANG N B, et al. Flexible fabrication of flexible electronics: A general laser ablation strategy for robust large-area copper-based electronics[J]. Advanced Electronic Materials, 2019, 5(10): 1900365.

[36] 王宏杰, 郭文刚, 董兆辉, 等. 激光刻蚀技术的应用[J]. 红外与激光工程, 2004,33(5): 469–472.WANG Hongjie, GUO Wengang, DONG Zhaohui, et al. Application of laser etching technology[J]. Infrared and Laser Engineering,2004, 33(5): 469–472.

[37] 朱晓航, 王任鑫, 白建新, 等. 激光刻蚀在覆盖Cu–Ni的PVDF薄膜图案化中的应用[J]. 传感器与微系统, 2021, 40(4): 154–156.ZHU Xiaohang, WANG Renxin, BAI Jianxin, et al. Application of laser etching in patterning process of PVDF thin film covered with Cu–Ni[J]. Transducer and Microsystem Technologies, 2021, 40(4): 154–156.

[38] 张琛, 朱洁, 章裕, 等. 激光高分子聚合物纳米制造技术及应用进展(特邀)[J]. 光子学报, 2020, 49(11): 130–147.ZHANG Chen, ZHU Jie, ZHANG Yu, et al. Advances in laser nanofabrication technology of high-molecular polymer and its application(invited)[J]. Acta Photonica Sinica, 2020, 49(11):130–147.

[39] 凌磊, 楼祺洪, 叶震寰, 等. 紫外激光刻蚀多层线路板初步研究[J]. 中国激光,2003, 30(10): 953–955.LING Lei, LOU Qihong, YE Zhenhuan, et al. Ablation of circuit board by pulsed UV laser[J].Chinese Journal of Lasers, 2003, 30(10): 953–955.

[40] BOZSÓKI I, BALOGH B, GORDON P. 355 nm nanosecond pulsed Nd∶YAG laser profile measurement, metal thin film ablation and thermal simulation[J]. Optics & Laser Technology,2011, 43(7): 1212–1218.

[41] YUNG K C, CAI Z X, CHOY H S.Selective patterning and scribing of Ti thin film on glass substrate by 532 nm picosecond laser[J].Applied Physics A, 2012, 107(2): 351–355.

[42] W U C H E R B, A R B A O U I L.Multiscale modeling of the sintering process of printed nanoinks[J]. Computers & Mathematics with Applications, 2019, 78(7): 2325–2337.

[43] CHUNG J, BIERI N R, KO S, et al.In-tandem deposition and sintering of printed gold nanoparticle inks induced by continuous Gaussian laser irradiation[J]. Applied Physics A, 2004,79(4): 1259–1261.

[44] 周英伟, 樊玉鹏, 于瑞龙, 等. 选择性激光烧结用聚合物复合材料的研究进展[J].材料导报, 2024, 38(19): 283–291.ZHOU Yingwei, FAN Yupeng, YU Ruilong,et al. Research progress of polymer composites for selective laser sintering[J]. Materials Reports,2024, 38(19): 283–291.

[45] 吴芬, 邹义冬, 林文松. 选择性激光烧结技术的应用及其烧结件后处理研究进展[J]. 人工晶体学报, 2016, 45(11): 2666–2673.WU Fen, ZOU Yidong, LIN Wensong.Application of selective laser sintering technology and research progress in post processing of its sintered parts[J]. Journal of Synthetic Crystals,2016, 45(11): 2666–2673.

[46] WATANABE A, CAI J G. Selective metallization based on laser direct writing and additive metallization process[C]//Laser-based Micro- and Nanoprocessing XI. Bellevue: SPIE,2017: 178–185.

[47] LEE H, KWON J, SHIN W, et al.Large-area compatible laser sintering schemes with a spatially extended focused beam[J].Micromachines, 2017, 8(5): 153.

[48] THEODORAKOS I, ZACHARATOS F, GEREMIA R, et al. Selective laser sintering of Ag nanoparticles ink for applications in flexible electronics[J]. Applied Surface Science, 2015, 336:157–162.

[49] SON Y, YEO J, MOON H, et al.Nanoscale electronics: Digital fabrication by direct femtosecond laser processing of metal nanoparticles[J]. Advanced Materials, 2011,23(28): 3176–3181.

[50] 林泽丰, 孙伟轩, 刘天想, 等. 脉冲激光沉积技术制备超导薄膜的研究进展[J].人工晶体学报, 2023, 52(6): 1036–1051.LIN Zefeng, SUN Weixuan, LIU Tianxiang,et al. Research progress on superconducting films prepared by pulsed laser deposition[J]. Journal of Synthetic Crystals, 2023, 52(6): 1036–1051.

[51] 符晓, 许伟, 陈俊龙, 等. 脉冲激光沉积法制备金属氧化物薄膜晶体管研究进展[J]. 东莞理工学院学报, 2020, 27(5): 61–69.FU Xiao, XU Wei, CHEN Junlong, et al. Research progress of metal oxide thin film transistors fabricated by pulsed laser deposition[J].Journal of Dongguan University of Technology,2020, 27(5): 61–69.

[52] LU X Z, JIANG F, LEI T P, et al.Laser-induced-plasma-assisted ablation and metallization on C-plane single crystal sapphire(c-Al2O3)[J]. Micromachines, 2017, 8(10): 300.

[53] 姜长城, 何林, 姜志康, 等. 基于纳秒激光诱导等离子体辅助烧蚀的玻璃表面金属化实验研究[J]. 实验技术与管理, 2023,40(2): 14–19, 47.JIANG Changcheng, HE Lin, JIANG Zhikang, et al. Experiment study on glass surface metallization based on nanosecond laser-induced plasma-assisted ablation[J]. Experimental Technology and Management, 2023, 40(2): 14–19,47.

[54] WEI K, LIN C K, TUNG P C, et al.Formation of subsurface Cu-O-Si system through laser-induced plasma-assisted copper penetration for fabricating robust adhesive copper wire on glass substrate[J]. Applied Surface Science, 2023,609: 155149.

[55] 张超. 激光诱导反向沉积制备玻璃基板平面微电路工艺基础研究[D]. 温州: 温州大学, 2021.ZHANG Chao. Fundamentally study on the preparation of planar microcircuits on glass substrates by laser induced backward deposition[D]. Wenzhou:Wenzhou University, 2021.

[56] AVILOVA E A, KHAIRULLINA E M,SHISHOV A Y, et al. Direct laser writing of copper micropatterns from deep eutectic solvents using pulsed near-IR radiation[J]. Nanomaterials, 2022,12(7): 1127.

[57] 易根苗, 林新贵, 何林, 等. 纳秒激光诱导等离子体辅助烧蚀的玻璃表面金属化图案电路研究[J]. 有色金属工程, 2023, 13(4):13–19.YI Genmiao, LIN Xingui, HE Lin, et al.Study on metallized pattern circuit of glass surface by nanosecond laser-induced plasma-assisted ablation[J]. Nonferrous Metals Engineering, 2023,13(4): 13–19.

[58] CAO Y Y, TAKEYASU N, TANAKA T, et al. 3D metallic nanostructure fabrication by surfactant-assisted multiphoton-induced reduction[J]. Small, 2009, 5(10): 1144–1148.

[59] 马竞, 朱煜, 杨开明. 应用飞秒激光双光子吸收还原金属离子[J]. 激光技术, 2010,34(3): 395–397.MA Jing, ZHU Yu, YANG Kaiming. Metal ion reduction induced by femtolaser two-photon absorption[J]. Laser Technology, 2010, 34(3):395–397.

[60] LU W E, ZHANG Y L, ZHENG M L, et al. Femtosecond direct laser writing of gold nanostructures by ionic liquid assisted multiphoton photoreduction[J]. Optical Materials Express,2013, 3(10): 1660–1673.

[61] WALLER E H, KARST J, VON FREYMANN G. Photosensitive material enabling direct fabrication of filigree 3D silver microstructures via laser-induced photoreduction[J]. Light:Advanced Manufacturing, 2021, 2(2): 228–233.

[62] ZHOU W P, BAI S, MA Y, et al.Laser-direct writing of silver metal electrodes on transparent flexible substrates with high-bonding strength[J]. ACS Applied Materials & Interfaces,2016, 8(37): 24887–24892.

[63] ZHOU W P, YU Y C, BAI S, et al.Laser direct writing of waterproof sensors inside flexible substrates for wearable electronics[J].Optics & Laser Technology, 2021, 135: 106694.

[64] HA N P, OHISHI T, MIZOSHIRI M.Direct writing of Cu patterns on polydimethylsiloxane substrates using femtosecond laser pulse-induced reduction of glyoxylic acid copper complex[J].Micromachines, 2021, 12(5): 493.

[65] BAI S, ZHANG S G, ZHOU W P, et al. Laser-assisted reduction of highly conductive circuits based on copper nitrate for flexible printed sensors[J]. Nano-Micro Letters, 2017, 9(4): 42.

[66] 周兴汶, 廖嘉宁, 姚煜, 等. 铜微纳结构的激光直写及其应用研究进展[J]. 中国激光, 2021, 48(8): 141–153.ZHOU Xingwen, LIAO Jianing, YAO Yu,et al. Direct laser writing of micro/nano copper structures and their applications[J]. Chinese Journal of Lasers, 2021, 48(8): 141–153.

[67] ZHOU X W, GUO W, ZHU Y, et al.The laser writing of highly conductive and antioxidative copper structures in liquid[J]. Nanoscale,2020, 12(2): 563–571.

[68] XU K C, CAI Z M, LUO H Y, et al.An in situ hybrid laser-induced integrated sensor system with antioxidative copper[J]. International Journal of Extreme Manufacturing, 2024, 6(6):065501.

[69] 崔梦雅, 黄婷, 肖荣诗. 基于纳米颗粒热效应的飞秒激光高效直写金属铜微结构[J]. 中国激光, 2022, 49(8): 0802015.CUI Mengya, HUANG Ting, XIAO Rongshi. Femtosecond laser direct writing of copper microstructures with high efficiency via thermal effect of nanoparticles[J]. Chinese Journal of Lasers, 2022, 49(8): 0802015.

[70] XING L R, CUI M Y, ZHOU Z, et al.Femtosecond laser direct writing of highly conductive copper for bendable electrodes with excellent bendability[J]. Journal of Manufacturing Processes,2024, 123: 13–19.

[71] CUI M Y, HUANG T, XIAO R S.Rapid fabrication of conductive copper patterns on glass by femtosecond laser-induced reduction[J].Applied Surface Science, 2022, 588: 152915.

[72] 范丽莎, 刘帆, 吴国龙, 等. 激光辅助化学气相沉积研究进展[J]. 光电工程, 2022,49(2): 210333.FAN Lisha, LIU Fan, WU Guolong, et al.Research progress of laser-assisted chemical vapor deposition[J]. Opto-Electronic Engineering, 2022,49(2): 210333.

[73] AN K, LEE H N, CHO K H, et al.Role of a 193 nm ArF excimer laser in laser-assisted plasma-enhanced chemical vapor deposition of SiNx for low temperature thin film encapsulation[J].Micromachines, 2020, 11(1): 88.

[74] CHIZARI S, SHAW L A, BEHERA D, et al. Current challenges and potential directions towards precision microscale additive manufacturing–Part III: Energy induced deposition and hybrid electrochemical processes[J]. Precision Engineering, 2021, 68: 174–186.

[75] STUKE M, MUELLER K,MUELLER T, et al. Laser-direct-write creation of three-dimensional OREST microcages for contactfree trapping, handling and transfer of small polarizable neutral objects in solution[J]. Applied Physics A, 2005, 81(5): 915–922.

[76] JEONG K, LEE J, BYUN I, et al.Pulsed laser chemical vapor deposition of a mixture of W, WO2, and WO3 from W(CO)6 at atmospheric pressure[J]. Thin Solid Films, 2017, 626: 145–153.

[77] JEONG K, LEE J, BYUN I, et al.Synthesis of highly conductive cobalt thin films by LCVD at atmospheric pressure[J]. Materials Science in Semiconductor Processing, 2017, 68:245–251.

[78] TEN J S, SPARKES M, O’NEILL W. Femtosecond laser-induced chemical vapor deposition of tungsten quasi-periodic structures on silicon substrates[J]. Journal of Laser Applications,2018, 30(3): 032606.

[79] NING B, XIA T, TONG Z X, et al.Experimental and numerical studies of tungsten line growth in laser chemical vapor deposition[J].International Journal of Heat and Mass Transfer,2019, 140: 564–578.

[80] 赵亚萍, 蔡再生. 化学镀在织物金属化处理中的应用[J]. 印染, 2008, 34(12): 39–42.ZHAO Yaping, CAI Zaisheng. Application of electroless plating in textile metallization[J].Dyeing & Finishing, 2008, 34(12): 39–42.

[81] 邢振发. 3D-MIDS改性塑料的激光活化和金属化[J]. 印制电路信息, 2003, 11(2):37–38, 65.XING Zhenfa. Laser activation and metallization of modified thermopiastics for 3D-MIDS[J]. Printed Circuit Information, 2003,11(2): 37–38, 65.

[82] 李家峰, 王楠, 白晶莹, 等. 脉冲激光改性聚醚醚酮及表面金属化技术研究[J].表面技术, 2022, 51(3): 371–379.LI Jiafeng, WANG Nan, BAI Jingying, et al.Pulse laser modification of poly-ether-ether-ketone for surface metallization[J]. Surface Technology,2022, 51(3): 371–379.

[83] 刘镜波, 张义萍, 邓超, 等. 脉冲激光改性碳纤维复合材料及其金属化研究[J].表面技术, 2024, 53(11): 228–238.LIU Jingbo, ZHANG Yiping, DENG Chao, et al. Pulse laser modification and surface metallization of carbon fiber reinforced plastic[J].Surface Technology, 2024, 53(11): 228–238.

[84] CHEN C H, YU Q H, HAI W Q, et al.Flexible sandwich-structured Co–Ni alloy-coated basalt fabrics via the writing–grafting–activation–deposition process for electromagnetic interference shielding and electrothermal conversion[J]. ACS Applied Electronic Materials, 2022, 4(12): 6106–6116.

[85] ZHAO X Z, VOKHIDOVA N R, LU Y X. Design, preparation and characterization of flexible ultra high frequency (UHF) antennas based on polyether ether ketone (PEEK) films[J]. Journal of Electronic Materials, 2022, 51(8): 4601–4615.

[86] WANG Z B, WU Y G, ZHU B, et al. Self-patterning of highly stretchable and electrically conductive liquid metal conductors by direct-write super-hydrophilic laser-induced graphene and electroless copper plating[J]. ACS Applied Materials & Interfaces, 2023, 15(3):4713–4723.

[87] 张立红, 唐光超, 崔开放. 聚酰亚胺薄膜飞秒激光蚀刻和激光诱导活化后化学镀铜[J]. 电镀与涂饰, 2020, 39(21): 1477–1480.ZHANG Lihong, TANG Guangchao, CUI Kaifang. Electroless copper plating on polyimide thin film after femtosecond laser etching and laserinduced activation[J]. Electroplating & Finishing,2020, 39(21): 1477–1480.

[88] 黎思琦, 钟良, 杨志刚. 环氧树脂板化学镀铜前微蚀和激光活化工艺优化[J]. 电镀与涂饰, 2022, 41(7): 470–475.LI Siqi, ZHONG Liang, YANG Zhigang.Optimization of microetching and laser activation processes before electroless copper plating on epoxy resin plate[J]. Electroplating & Finishing,2022, 41(7): 470–475.

[89] RATAUTAS K, GEDVILAS M,STANKEVIČIENE I, et al. Laser-induced selective metallization of polypropylene doped with multiwall carbon nanotubes[J]. Applied Surface Science, 2017,412: 319–326.

[90] 平玉清, 江开勇. 脉冲激光改性聚氨酯表面无钯化学镀铜的实验研究[J]. 工程塑料应用, 2015, 43(3): 54–59.P I N G Yu q i n g, J I A N G K a i y o n g.Experimental studies about purlsed laser modified polyurethane surface chemical copperplating without palladium[J]. Engineering Plastics Application, 2015, 43(3): 54–59.

[91] WU L X, MENG L, WANG Y Y, et al. Fabrication of polyetheretherketone (PEEK)-based 3D electronics with fine resolution by a hydrophobic treatment assisted hybrid additive manufacturing method[J]. International Journal of Extreme Manufacturing, 2023, 5(3): 035003.