在熔焊方法中,电子束焊接(EBW)具有能量密度高、热输入低、工艺稳定性好、焊缝窄、变形小、焊缝金属纯净等众多优点,适用于各种金属材料和复杂结构。随着航空、航天、核工业、兵器、船舶及海洋等领域制造技术的发展,电子束焊接技术广泛应用于钛合金承力结构的设计制造。为了满足先进结构的整体化、轻量化及长寿命的使用要求,电子束焊接技术不仅面临着钛合金结构不断大型化的情况,而且焊接厚度也增加到超常规的100 mm 以上。为了实现工程化应用,目前电子束焊接技术亟待解决大厚度钛合金熔透成形及焊缝形貌调控等工艺难题。

针对大厚度钛合金材料结构,国外均开展了一些电子束焊接工艺研究工作。美国Messier[1]介绍了F–14 战斗机钛合金中央翼盒研制过程,其结构制造采用了等截面厚度真空电子束焊接技术,焊接厚度为5~57.2 mm,全部焊缝长达55 m。美国Irving[2] 和Powers[3] 介绍了F–22战斗机后机身桁架式钛合金梁也采用等截面厚度电子束焊接技术的内容,其中涉及了大厚度铸造和锻造材料结构的连接。Cheyenne 直升机钛合金桨毂4 个锻造组件的连接也采用了大厚度电子束焊接技术,俄罗斯TU–160 战略轰炸机的承力框和发动机吊舱结构同样采用了大厚度钛合金电子束焊接技术[4]。目前国外已经将大厚度钛合金电子束焊接技术应用于航空、航天、兵器、汽车等多个领域的关键结构制造,但工程应用领域钛合金焊接厚度不超过100 mm。

国内针对大厚度钛合金已开展电子束焊接工艺研究,测试分析了接头组织、力学性能及疲劳性能[5–7],该技术已应用于飞机框梁结构的焊接研制[8–10]。针对外廓尺寸为3300 mm×1715 mm 的双孔框,分块锻造后采用电子束焊接进行拼焊验证研究,焊接厚度达到80 mm,验证了焊缝布置设计及焊接质量与性能的工艺控制的可行性[9]。在深海领域也开展了厚度60 mm 和95 mm 的不同种钛合金的焊接研究工作[11–13],将大厚度钛合金电子束焊接技术应用于潜水器载人装备的研制[11]。目前,我国工程化应用的焊接结构厚度也不超过100 mm,但随着航空、海洋和工业领域的发展,预期将涉及100~200 mm 厚度的钛合金焊接应用需求,该需求主要面临着大厚度钛合金焊接熔透性的工艺控制难题。

针对航空领域新型飞机大型钛合金主承力结构,本文将开展针对170 mm 厚度钛合金材料的深熔电子束焊接技术研究,观察分析焊缝成形、接头形貌及组织性能,预期解决大厚度钛合金的焊接熔透成形难题。

1 试验材料及方法

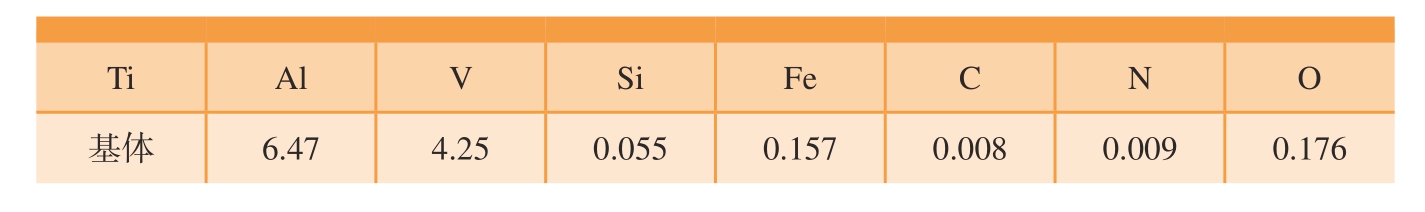

本研究选取西安超晶科技股份有限公司研制的TC4 钛合金锻造材料。试验材料符合GJB 2744A—2019《航空用钛及钛合金自由锻件和模锻件规范》Ⅱ类锻件要求,化学成分如表1 所示,试板尺寸为300 mm×100 mm×170 mm。

表1 TC4 钛合金材料的化学成分(质量分数)

Table 1 Chemical compositions of TC4 titanium alloy (mass fraction) %

TiAlVSiFeCNO基体6.474.250.0550.1570.0080.0090.176

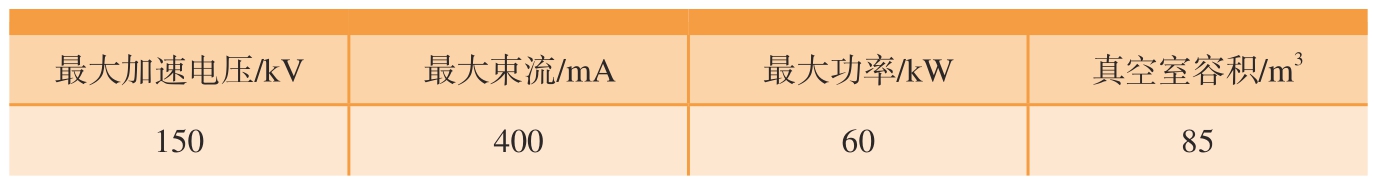

采用国内最大的高压电子束焊机ZD150 – 60CV85M 进行大厚度钛合金电子束焊接工艺试验研究。该设备属于定枪式高压真空电子束焊机,如图1 所示,主要参数如表2 所示。

图1 电子束焊接设备

Fig.1 Electron beam welding machine

表2 真空电子束焊接设备参数

Table 2 Parameters of vacuum electron beam welding machine

最大加速电压/kV最大束流/mA最大功率/kW真空室容积/m3 1504006085

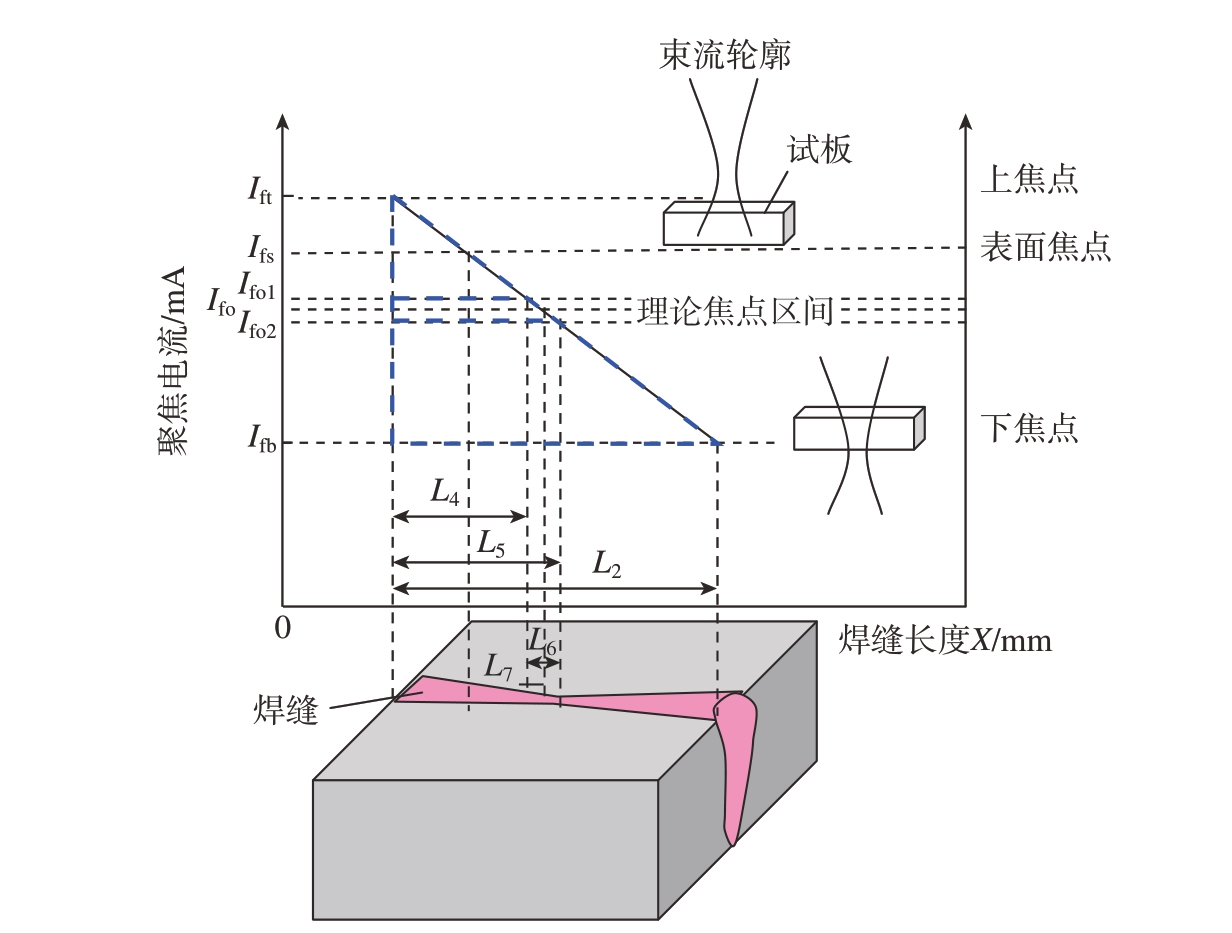

为了满足材料焊接深穿透和焊缝成形要求,针对170 mm 厚度TC4钛合金试板,进行聚焦电流调控、焊接工艺试验、接头金相试验、焊缝成形观察与显微组织分析等技术研究。焊前,通过机械打磨清理方式,去除表面氧化膜,采用丙酮擦拭清洁表面,将试板装夹放入真空室内。选取1.67~5 mm/s 的焊接速度,调控电子束束流状态,通过变聚焦电流的焊接试验方法[14](图2),观察焊缝表面成形,基本确定焊接聚焦电流If0。基于聚焦电流的调整范围,采用不同的焊接束流进行焊接工艺试验。观察焊缝表面的成形状态,进行接头金相试验分析,获得工艺参数对焊缝形貌特征的影响,研究典型熔深位置焊缝组织特征和显微硬度分布。

图2 变聚焦焊接方法[14]

Fig.2 Welding method with variable focusing[14]

2 大厚度钛合金电子束焊接技术研究

2.1 接头设计

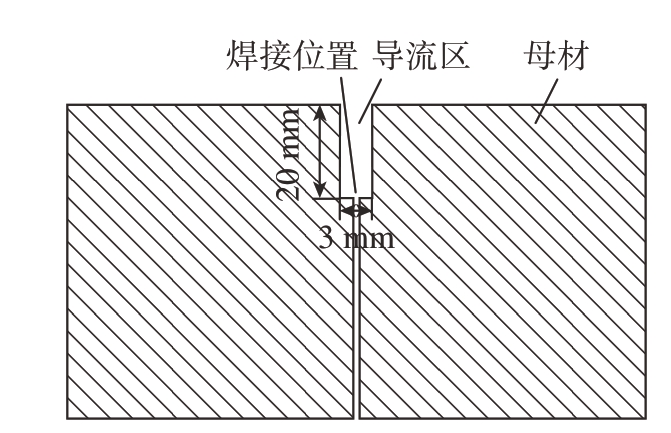

为了提高大厚度TC4 钛合金电子束焊接熔化深度,在焊接位置表面设计焊接导流区,本研究在焊接位置设计的熔池导流区尺寸为3 mm (宽)×20 mm(深),如图3 所示,可诱导和增强电子束沿厚度方向的深穿透能力,有利于提高焊接熔池金属的流动性。

图3 熔池导流区示意图

Fig.3 Schematic diagram of the induced molten pool flow

2.2 焊接聚焦调控试验

针对170 mm 厚度的TC4 钛合金试板,在加速电压Ua = 150 kV 的条件下,选择焊接速度v = 3.5 mm/s,焊接束流Ib = 320~340 mA,进行熔池导流电子束焊接聚焦电流调控试验。

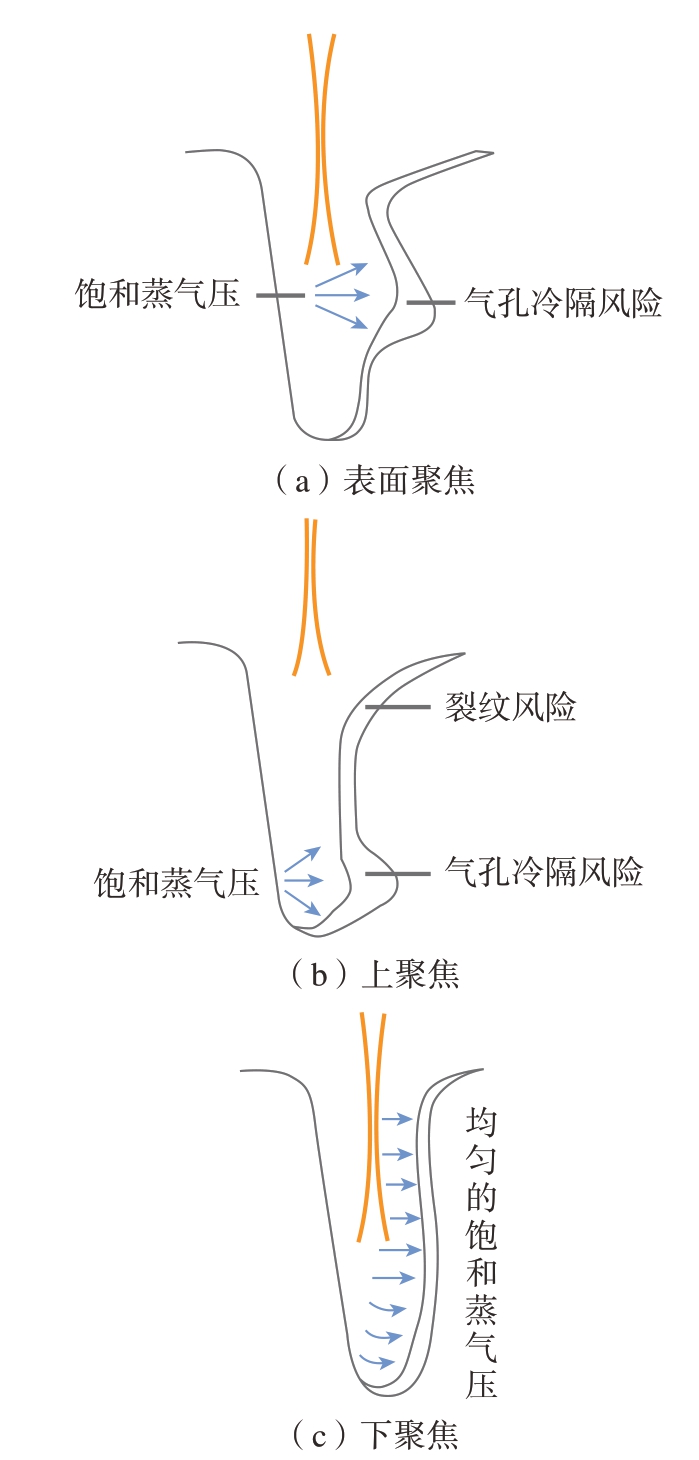

基于电子束焊接蒸气压影响理论分析,不同聚焦状态下大厚度钛合金电子束焊接熔凝成形过程 (匙孔)有较大差异,如图4 所示[15]。电子束表面聚焦状态焊接,如图4(a)所示,最大的饱和蒸气压易出现在匙孔中部 (焊接厚度中部),在中部后缘的液态金属壁易变形、易形成凹陷,随着液态金属回流填充、匙孔闭合,形成气孔、冷隔等焊接缺陷的概率高;采用上焦点状态焊接时,最大的饱和蒸气压易集中于匙孔后缘液态金属壁的根部和上部,如图4(b)所示,在焊缝表面形成收缩裂纹、在根部形成气孔的风险增加;而在下焦点状态焊接时,如图4(c)所示,最大饱和蒸气压易转移到匙孔后缘液态金属壁的中下部,熔池金属流动性较好,焊接质量更高,焊缝形状更均匀。

图4 不同聚焦状态下焊接熔凝成形及缺陷影响[15]

Fig.4 Influence of welding fusion forming and defect under different focusing states[15]

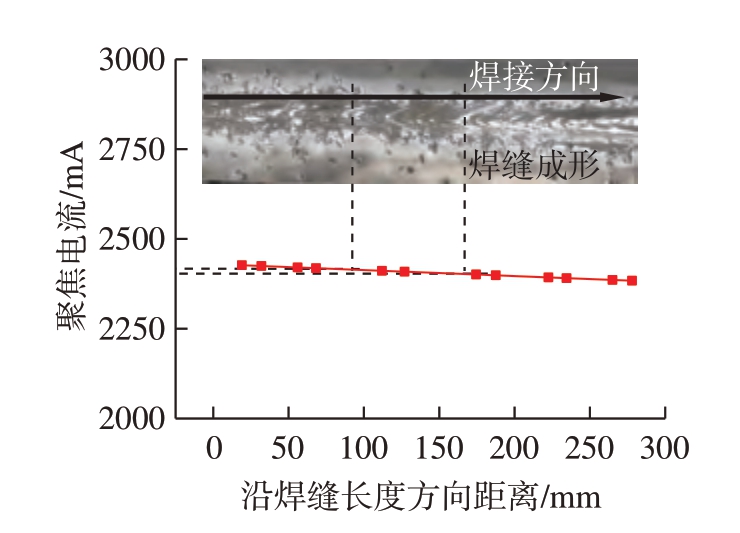

针对170 mm 厚TC4 钛合金试板,基于饱和蒸气压影响理论分析,为了提升焊接内部质量和外观成形,采用2430~2390 mA 聚焦电流进行下聚焦焊接试验。聚焦电流调控焊接试验如图5 所示。沿焊接长度方向进行变聚焦焊接试验,根据焊缝表面成形选取焊接熔深大、焊缝成形圆滑均匀的区段,作为下聚焦焊接聚焦电流,如图6 所示。观察分析焊缝表面较窄的区段 (虚线区间),获得理想的下聚焦电流2415~2400 mA。

图5 聚焦电流调控焊接试验

Fig.5 Welding test of adjusting focusing current

图6 聚焦电流调控电子束焊缝成形

Fig.6 Welding seam formation of adjusting focusing current

2.3 熔池导流电子束焊接工艺试验

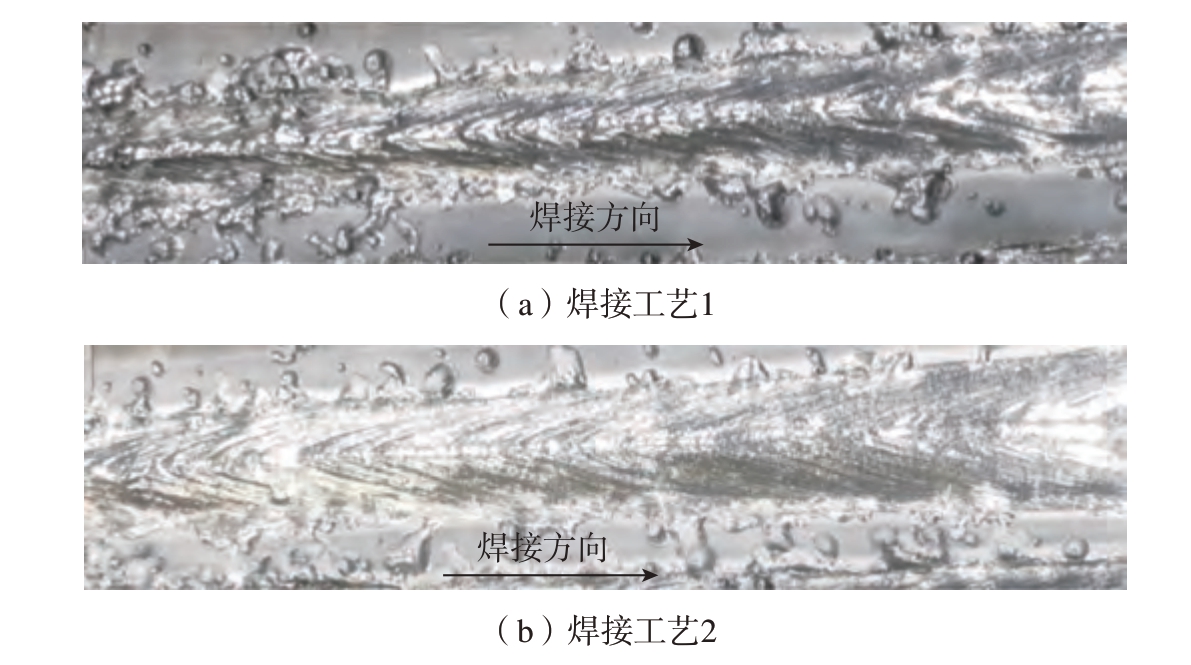

针对具有熔池导流区的焊接试板,在150 kV 电压、360 mA 焊接束流条件下选择2.8 mm/s 和2.5 mm/s的焊接速度进行熔池导流电子束焊接试验,分别定义为焊接工艺1 和焊接工艺2。

两种熔池导流电子束焊接工艺试验的焊缝成形具有明显向后缘流动的特性,如图7 所示。焊接工艺1 的焊缝表面宽度为25~30 mm,咬边深度为1.5~2.0 mm,余高为5~6 mm。焊接工艺2 的焊缝咬边更浅(1.5 mm),焊缝宽度有所增加 (30~35 mm),余高降低至4~5 mm。试验结果表明,大厚度钛合金电子束焊接焊缝可包容熔池导流区,有利于引导熔池金属的流动,提高焊接的熔化深度和焊缝成形的均匀性。

图7 熔池导流电子束焊接焊缝表面成形

Fig.7 Weld seam surface formation of EBW with induced molten pool flow

3 试验结果与讨论

3.1 接头形貌及热输入影响分析

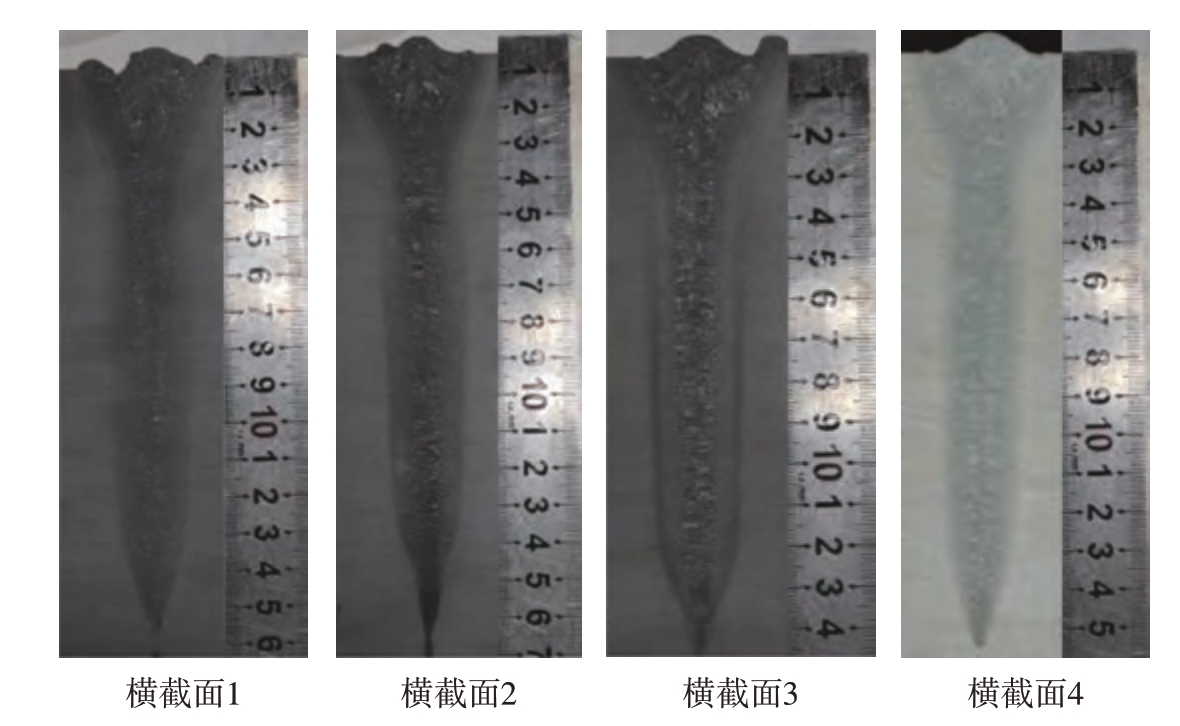

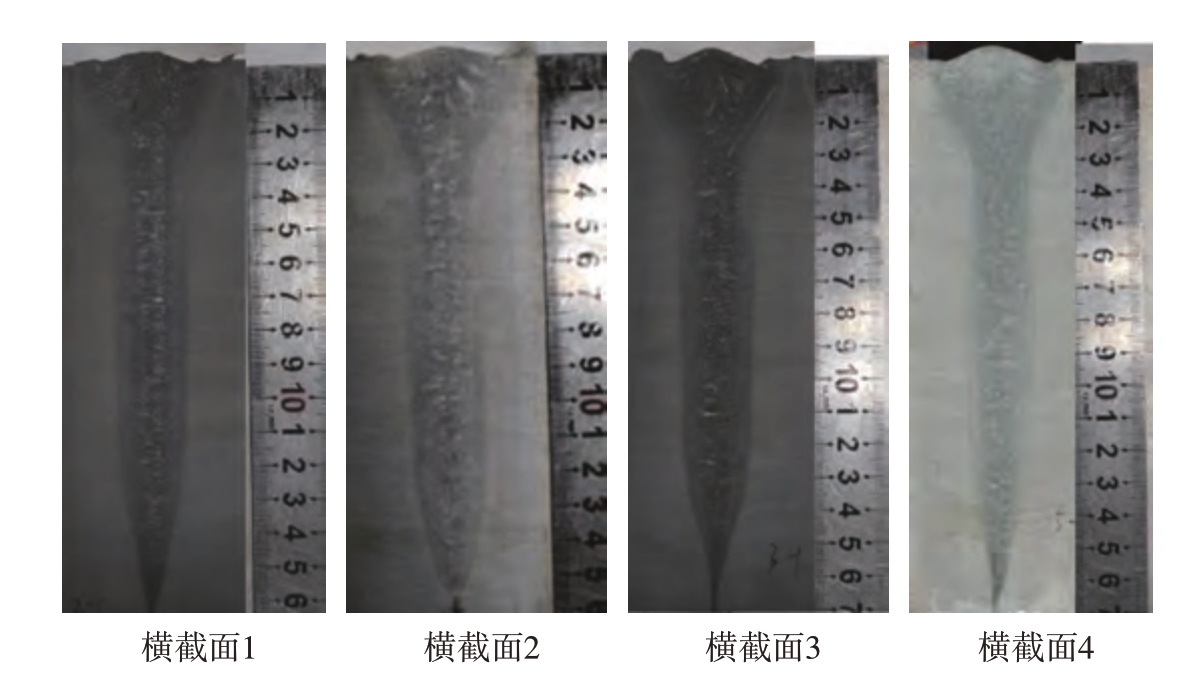

焊后采用线切割制备大厚度钛合金接头金相试样,沿焊接长度方向切割4 个接头横截面,磨削、抛光、腐蚀后进行金相试验分析,熔池导流焊接工艺1 沿焊接方向的接头金相形貌如图8 所示。大厚度TC4 钛合金焊缝形貌均呈平行焊缝特征,焊接熔深达到140 ~ 160 mm。随着焊接速度的降低,采用焊接工艺2 的大厚度TC4 钛合金接头形貌如图9 所示,焊接接头的形貌也均呈平行焊缝特征,最大熔深达到160 ~ 170 mm。随着焊接速度的降低,焊接热输入能量增加,大厚度TC4 钛合金焊接熔化深度增加,实现了160 mm 以上的熔化深度。观察接头金相横截面形貌,未发现气孔或冷隔缺陷,表明采用下聚焦电子束焊接大厚度钛合金可减少和消除气孔缺陷。

图8 焊接工艺1 焊接接头形貌

Fig.8 Weld joint morphologies of welding process 1

图9 焊接工艺2 焊接接头形貌

Fig.9 Weld joint morphologies of welding process 2

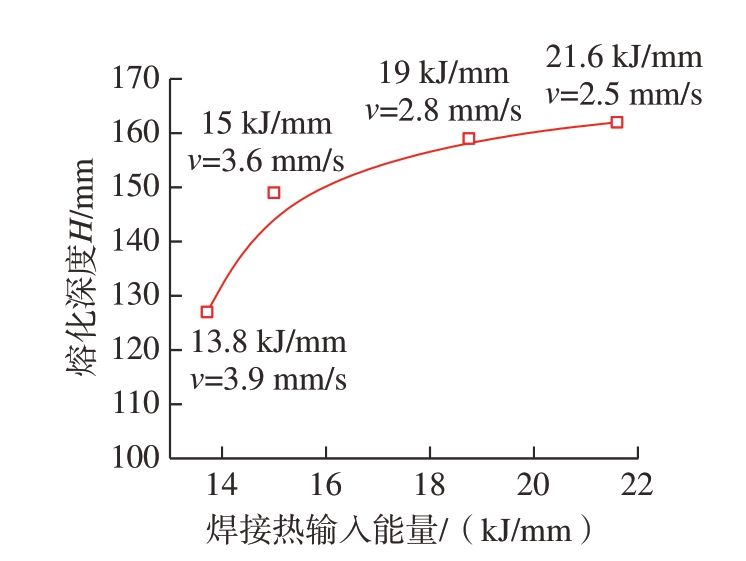

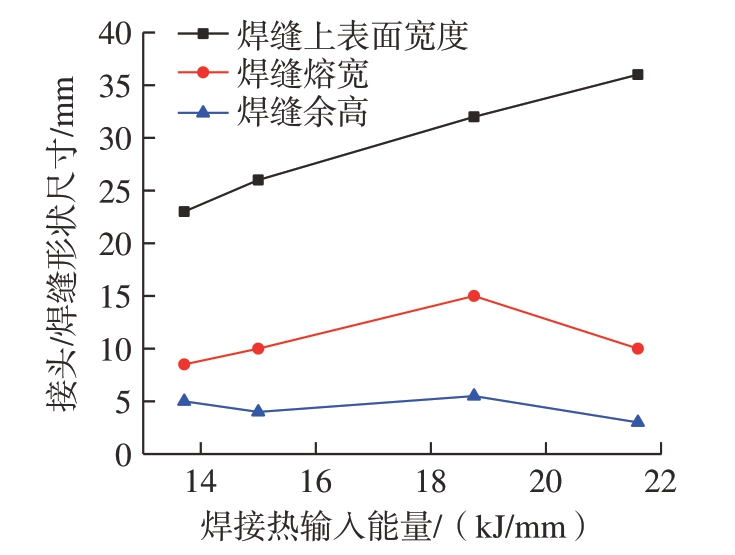

综合变聚焦试验和焊接工艺试验进行分析,随着焊接热输入能量的增加,大厚度TC4 钛合金熔池导流电子束焊接熔深明显增加,在最大热输入能量21.6 kJ/mm 条件下,有效焊接熔深可达162 mm,如图10 所示。基于工艺试验分析,焊接熔池引流区的扩展和热输入能量的增加将有利于提高焊接工艺裕度和焊接熔化深度。随着热输入能量的增加,焊缝上表面宽度有所增加,最大值趋近于35.5 mm,而焊缝余高趋于降低,最小值趋近于3.5 mm,如图11 所示;1/2 厚度位置的焊缝宽度 (定义为熔宽)存在先增加后减小的趋势,对应160 mm 以上熔深的焊缝熔宽趋近于10 mm。通过观察形貌,发现接头呈平行焊缝形貌,热影响区较窄,宽度不超过3 mm。研究表明,对焊接速度、焊接束流等热输入能量的调控可改善焊缝的熔深、表面宽度、熔宽等形状尺寸特征。

图10 热输入对熔化深度的影响

Fig.10 Influence of heat input on penetration

图11 热输入对焊接形状尺寸的影响

Fig.11 Influence of heat input on weld dimension

3.2 大厚度焊接温度场仿真及机理分析

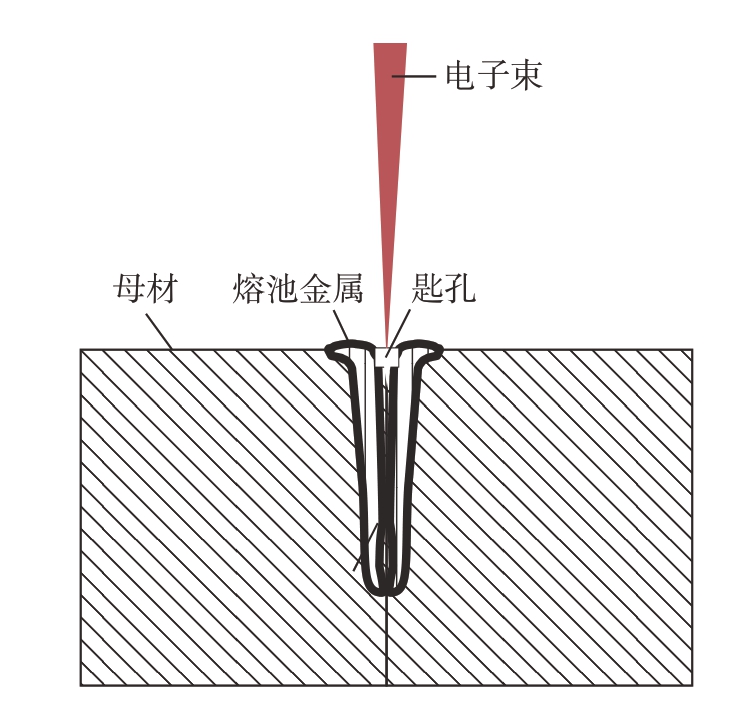

作为电子束向下的突破口,导流区凹槽在匙孔形成过程中“节约”了原导流区对应金属的熔化能量,减少金属蒸气的遮蔽作用,减小电子束阻力,可促进电子束向下深入穿透金属,如图12 所示,同时有利于诱导熔池沿导流区向后缘流动、熔凝成形、填充凹槽,降低焊缝余高。

图12 熔池导流区焊接匙孔示意图

Fig.12 Schematic diagram of welding keyhole at induced molten pool flow area

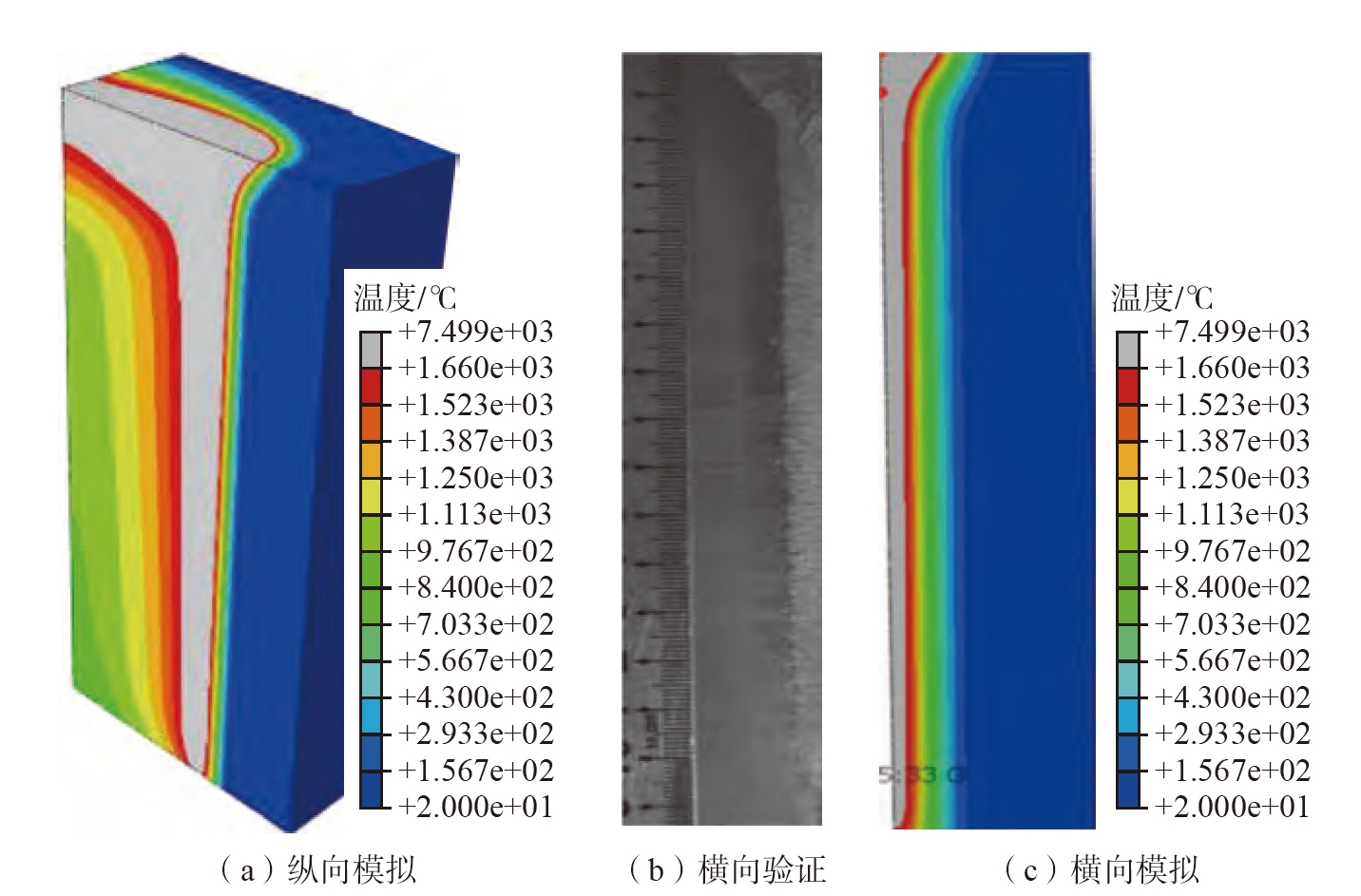

采用双椭球体热源模型,提取100 mm×100 mm 实体模型,考虑热传导、对流及辐射等传热散热作用进行有限元模拟分析,获得了大厚度钛合金电子束焊接接头的温度场分布,如图13 所示,灰色区域温度达到了钛合金沸点3000 ℃以上,金属被熔化、蒸发、气化,形成深熔穿透的焊接匙孔,伴随着大量飞溅及金属蒸气,图5 聚焦电流调控焊接试验验证了这一结果。红色边缘为焊缝边缘,焊缝宽度窄,焊缝形状趋近于平行焊缝,与实际焊缝熔凝成形趋于一致,如图13(b)所示。仿真分析表明这种熔池导流的焊接方法能约束焊缝头部和根部的形貌,促进焊接熔透性,有利于沿熔深焊接横向收缩的均匀,从而降低焊接应力和变形。

图13 接头焊接温度场模拟分析

Fig.13 Simulation analysis of temperature field in joint welding

3.3 焊缝组织性能分析

170 mm 厚TC4 钛合金焊接工艺2 的熔池导流焊接接头的典型平行段低倍形貌如图14(a)所示,可清晰观察到接头的焊缝区、熔合线、热影响区 (HAZ)及近缝母材区等。焊缝区凝固结晶,形成了粗大的柱状晶,从靠近熔合线处的母材熔化表面联生结晶,其向焊缝中心生长,柱状晶保留着原β 晶界,熔合线和热影响区存在等轴晶晶粒形态。沿熔深上、中、下接头典型位置进行焊缝组织性能分析,如图14(b)~(d)所示。焊缝区上部柱状晶晶界清晰,柱状晶晶粒粗大,宽度均值为400 μm;柱状晶内为快冷形成的针状马氏体交错排列所组成的网篮状α′马氏体组织,呈细针状。与焊缝区上部相比,焊缝区中部柱状晶晶界不太明显,柱状晶晶粒较小,宽度均值为200 μm,晶内针状马氏体趋于细化、均匀。焊缝区下部柱状晶晶界趋于模糊,晶粒宽度均值为100 μm,针状马氏体更加细密和均匀。主要原因是焊缝下部温度梯度大、冷却速度快,焊缝金属由下至上逐渐凝固成形,导致沿熔化深度方向晶粒逐渐变细小。

图14 焊缝区显微组织

Fig.14 Microstructures of weld seam area

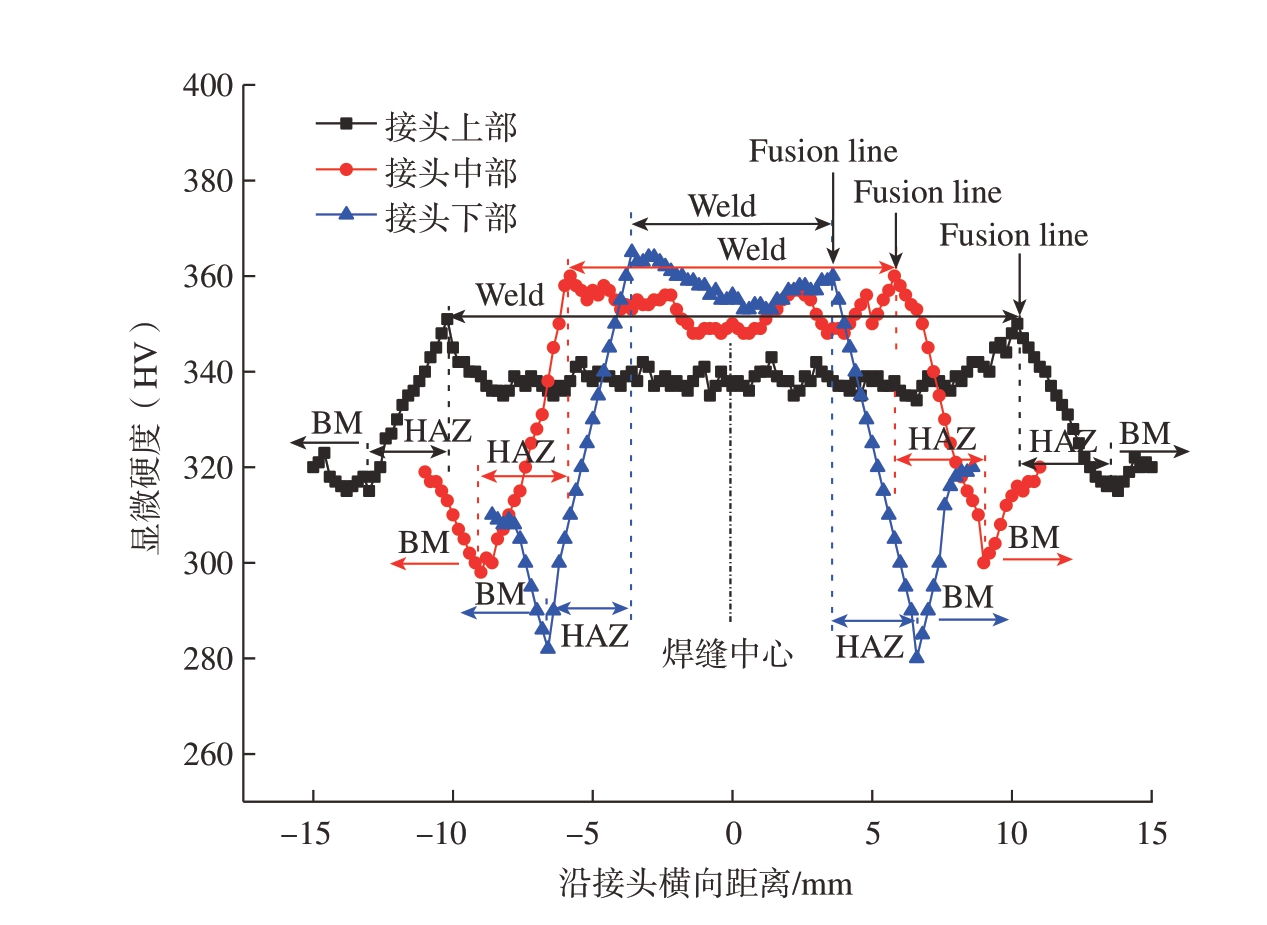

针对接头上、中、下典型位置,采用HXD – 1000 硬度仪在载荷300 g、保持时间15 ~ 20 s 条件下进行接头横向硬度梯度测试,如图15 所示,其中Weld、HAZ、BM 及Fusion line 分别代表焊缝区、热影响区、近缝母材区及熔合线。170 mm 大厚度TC4钛合金接头显微硬度呈马鞍形分布,即焊缝硬度>热影响区硬度>近缝母材区硬度,热影响区硬度受温度梯度影响存在较大的梯度分布。沿熔深方向,焊缝区显微硬度逐渐增加,焊缝上、中、下显微硬度均值分别为337HV、350HV 及356HV。接头显微硬度分布与熔池导流焊接接头组织转变相关,随着焊缝深度位置的增大,凝固过程中焊缝金属的冷却速度逐渐增加,焊缝晶粒尺寸和马氏体组织逐渐细化,对应的显微硬度也趋于增加。

图15 焊接接头显微硬度分布

Fig.15 Microhardness distribution of weld joints

4 结论

(1) 针对170 mm 厚TC4 钛合金,通过变聚焦焊接试验,获得2415~2400 mA 聚焦电流状态的焊接工艺试验参数,实现了焊接气孔缺陷的控制。

(2)熔池导流电子束焊接方法促进了熔池金属的流动,改善了焊缝成形和焊缝形貌,在21.6 kJ/mm 热输入条件下获得了160 mm 以上的焊接熔深,接头形貌呈典型的平行焊缝特征。

(3)TC4 钛合金熔池导流焊接焊缝区存在粗大的柱状晶,在晶内分布着针状α′马氏体组织,沿熔深焊缝晶粒宽度从400 μm 变化到100 μm,逐渐细化,马氏体组织也趋于均匀,与焊缝金属凝固结晶特点相关。

(4)TC4 钛合金熔池导流焊接接头显微硬度呈马鞍形分布,焊缝硬度337HV~356HV,高于近缝母材区;随着焊缝深度的增加,焊缝显微硬度也趋于增加。

[1] MESSIER R W. The greatest story never told: EB welding on the F–14[J]. Welding Journal, 2007, 86(5): 41–47.

[2] IRVING B. EB welding joins the titanium fuselage of Boeing’s F–22 fighter[J].Welding Journal, 1994, 73: 31–36.

[3] POWERS D E. Electron beam welding in the United States[J]. Welding Journal, 2011,90(1): 30–34.

[4] VRáBLíK F, CLAUß U, STOLAR P.Electron beam welding: A key technology to construct vehicles for road, rail, sea, air and space[C]//19th International Conference on Metallurgy and Materials, Brno: Tanger Ltd. 2010: 590–595.

[5] 唐振云, 毛智勇, 李晋炜, 等. TC4-DT合金电子束焊接接头低周疲劳性能研究[J]. 航空制造技术, 2011, 54(16): 111–115, 118.TANG Zhenyun, MAO Zhiyong, LI Jinwei,et al. Research on EBW joint low cycle fatigue property of TC4-DT alloy[J]. Aeronautical Manufacturing Technology, 2011, 54(16): 111–115, 118.

[6] 韩鹏, 毛智勇, 付鹏飞, 等. 焊后热处理对TC4-DT钛合金电子束焊接接头组织性能的影响[J]. 航空制造技术, 2013, 56(16):93–96.HAN Peng, MAO Zhiyong, FU Pengfei,et al. Effect of post-weld heat treatment on microstructure and mechanical properties in TC4-DT EB joint[J]. Aeronautical Manufacturing Technology, 2013, 56(16): 93–96.

[7] 张鹏, 张国栋, 袁鸿, 等. 大厚度Ti–6Al–4V ELI 钛合金电子束焊接头的组织及力学性能[J]. 热加工工艺, 2023, 52(11): 15–18, 24.ZHANG Peng, ZHANG Guodong, YUAN Hong, et al. Microstructure and mechanical properties of electron beam welded large thickness Ti–6Al–4V ELI alloy[J]. Hot Working Technology,2023, 52(11): 15–18, 24.

[8] 毛智勇. 电子束焊接技术在大飞机中的应用分析[J]. 航空制造技术, 2009, 52(2):92–94.MAO Zhiyong. Application of electron beam welding technology in large aircraft[J].Aeronautical Manufacturing Technology, 2009,52(2): 92–94.

[9] 许平, 张伟宁. TA15 钛合金电子束焊加强框的发展与应用[J]. 航空制造技术, 2013,56(16): 72–75.XU Ping, ZHANG Weining. Development and application of TA15 titanium alloy main load-carrying frame welded by electron beam[J].Aeronautical Manufacturing Technology, 2013,56(16): 72–75.

[10] 高峰, 倪家强, 关峰. TC4-DT 材料高压电子束焊接框工艺研究[J]. 航空制造技术, 2017, 60(4): 79–82, 86.GAO Feng, NI Jiaqiang, GUAN Feng.Study on high voltage electron beam welding frame of TC4-DT[J]. Aeronautical Manufacturing Technology, 2017, 60(4): 79–82, 86.

[11] 毛智勇, 付鹏飞. 中国电子束焊接技术成功用于载人深潜器研制[J]. 科技纵览,2015(12): 64–66.MAO Zhiyong, FU Pengfei. Successful fabrication of manned submersible with electron beam welding[J]. IEEE Spectrum, 2015(12):64–66.

[12] 高福洋, 高奇, 蒋鹏, 等. 超大厚度钛合金电子束焊接熔合区精细组织表征[J].中国科学: 技术科学, 2017, 47(9): 941–945.GAO Fuyang, GAO Qi, JIANG Peng, et al.Fine microstructure of electron beam welding joint in fusion zone of large thickness titanium alloy[J].Scientia Sinica (Technologica), 2017, 47(9): 941–945.

[13] 万松林. 电子束焊接与加工技术现状及其在国内船舶领域的应用进展[J]. 材料开发与应用, 2018, 33(5): 112–120.WAN Songlin. Current status of electron beam welding and processing and its application in domestic ship building[J]. Development and Application of Materials, 2018, 33(5): 112–120.

[14] 毛智勇, 付鹏飞, 唐振云, 等. 电子束焊接参数确定方法和装置: CN104289808B[P]. 2016–08–03.MAO Zhiyong, FU Pengfei, TANG Zhenyun, et al. Method and device of parameter determination with electron beam welding: CN104 289808B[P]. 2016–08–03.

[15] CHAKRAVARTHY K P K. Studies on electron beam welding of Cu–Cr–Zr alloy plates and spiking phenomenon in Etp copper weldment[D]. Kharagpur: IIT, 2017.