铝合金具有耐腐蚀、强度高、质量轻、易于挤压成形等优点,近年来在航空航天、轨道交通、船舶和海洋工程等领域广泛应用[1]。受焊接工艺和焊接条件的影响,铝合金在焊接过程中容易出现气孔、夹渣、未焊透等焊接缺陷,在工业生产中常采用X射线照相技术进行焊接缺陷的检测。X射线检测底片目前仍主要采用传统的人工评定方法,人工评定需要耗费大量的人力和时间,存在结果判定主观性、胶片资料不易保存等缺点。

随着计算机技术的发展和图像处理技术的成熟,焊接缺陷的检测识别也在逐渐与图像识别结合。陈勇[2]通过线结构光相机直接标定,用直线拟合和线性插值算法完成了焊缝的特征提取。王思宇[3]采用稀疏字典学习的方法设计了基于平均投影值的字典矩阵构建算法以及字典矩阵训练算法。孙露萍等[4]借助二叉树和逻辑回归分类设计了一套焊接缺陷检测系统。目前主流的图像处理软件有Opencv[5]、NIVision[6]、Visionpro[7]、Halcon[8–9]等。Halcon内置阈值分割、形态学处理、轮廓提取等算子,能高效、高精度地完成各种图像处理任务[10]。吴秀东等[11]设计了一种基于Halcon的钢球表面缺陷检测系统,用高低阈值检测边缘点作为缺陷部分,以8连通判断连通域,判别同一个钢球检测速度达到100颗/min,错检率为1.7%。王文成[12]基于Halcon设计了一套齿轮缺陷检测系统,将单齿分离出来,通过判断取出的单齿面积是否符合要求,得出单齿是否存在缺陷,改善了系统对光照不均匀情况下的焊缝ROI(感兴趣区域)提取能力。

在此背景下,本文基于Halcon算法对焊缝ROI提取步骤进行改进,即通过识别焊缝鱼鳞纹替代大津算法提取焊缝,提高了ROI提取的准确性;采用改进型区域生长算法提取出气孔、夹渣,解决了传统区域生长法无法自动确定生长准则的问题。采用改进型开运算提取出未焊透区域,并可以将宽度不达标未焊透部分分离,实现通过计算机对焊缝缺陷的识别和筛选。

1 图像处理软件

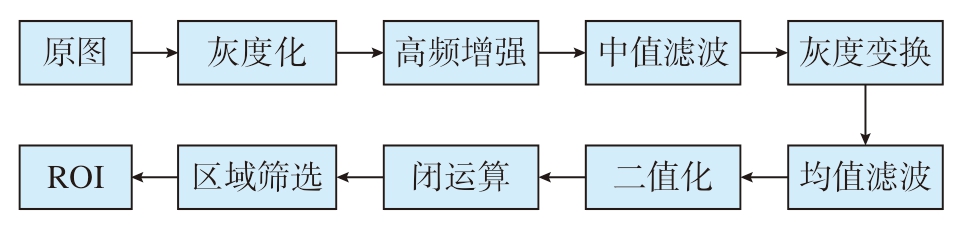

系统总体设计方案如图1所示。方案由图像预处理模块和测量模块组成,其中图像预处理模块包括图像灰度变换、滤波降噪、阈值分割;测量模块包括形态学处理和参数分析。

图1 系统总体设计方案

Fig.1 Overall system design scheme

2 焊缝图像处理方法

2.1 ROI提取

ROI提取常采用大津算法[3],通过计算类内方差和类间方差,自动找出能将图像分为两个部分的最佳阈值,要求两个类别之间的类内方差最小,类间方差最大。

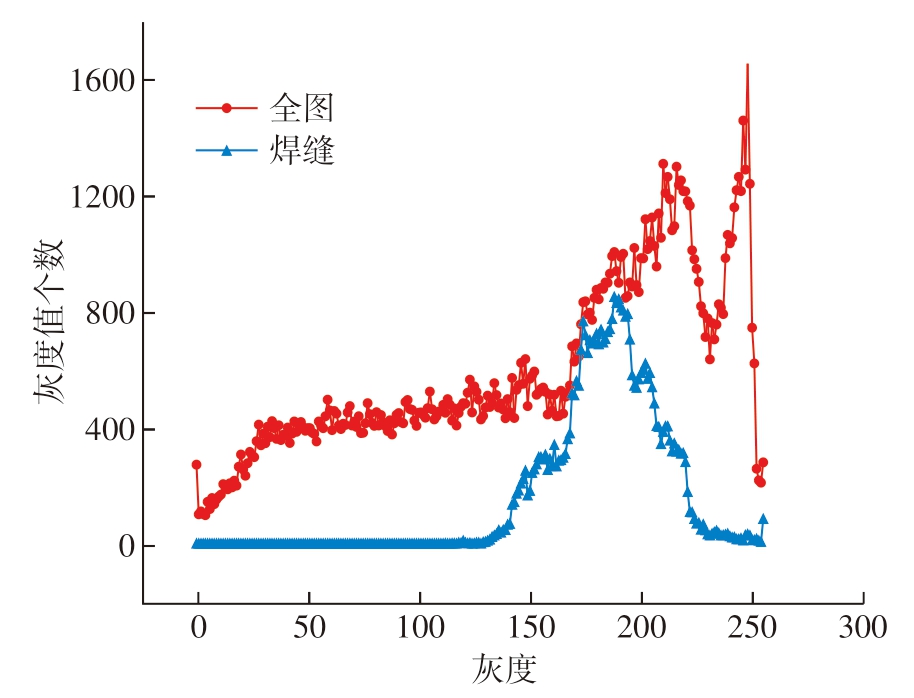

图2为铝合金焊缝背景和焊接缺陷灰度直方图。可知,铝合金焊缝背景灰度值区间分布在20~255,焊缝灰度多数分布在155~240,基于单一阈值进行整张图二值化的大津算法难以提取焊缝ROI区域。

图2 铝合金焊缝全图和焊接部分灰度直方图

Fig.2 Full view of the aluminium weld and grey histogram of the weld section

选用焊缝中的鱼鳞纹作为分割依据,ROI提取步骤如下。

(1)将原图灰度化。

(2)通过高频增强公式 (式 (1))将鱼鳞纹部分突出增强显示。

式中,r为高频增强结果;round为卷积核;o为原始灰度;m为平均值;F为对比度增加的度量,经试验对比,设置为500最佳。模板大小设置为7×30,用9×9的中值滤波减小高频增强后图中的椒盐噪声。此时由于高频增强,鱼鳞纹部分灰度为0或255。用二值化提取出鱼鳞纹部分并将其灰度统一设置为0;非鱼鳞片部分的灰度统一设置为255。以500×1为卷积核进行均值滤波;此时焊缝区域的灰度<100,非焊缝区域灰度≥100。

(3)通过二值化将灰度<100的行筛选出来。

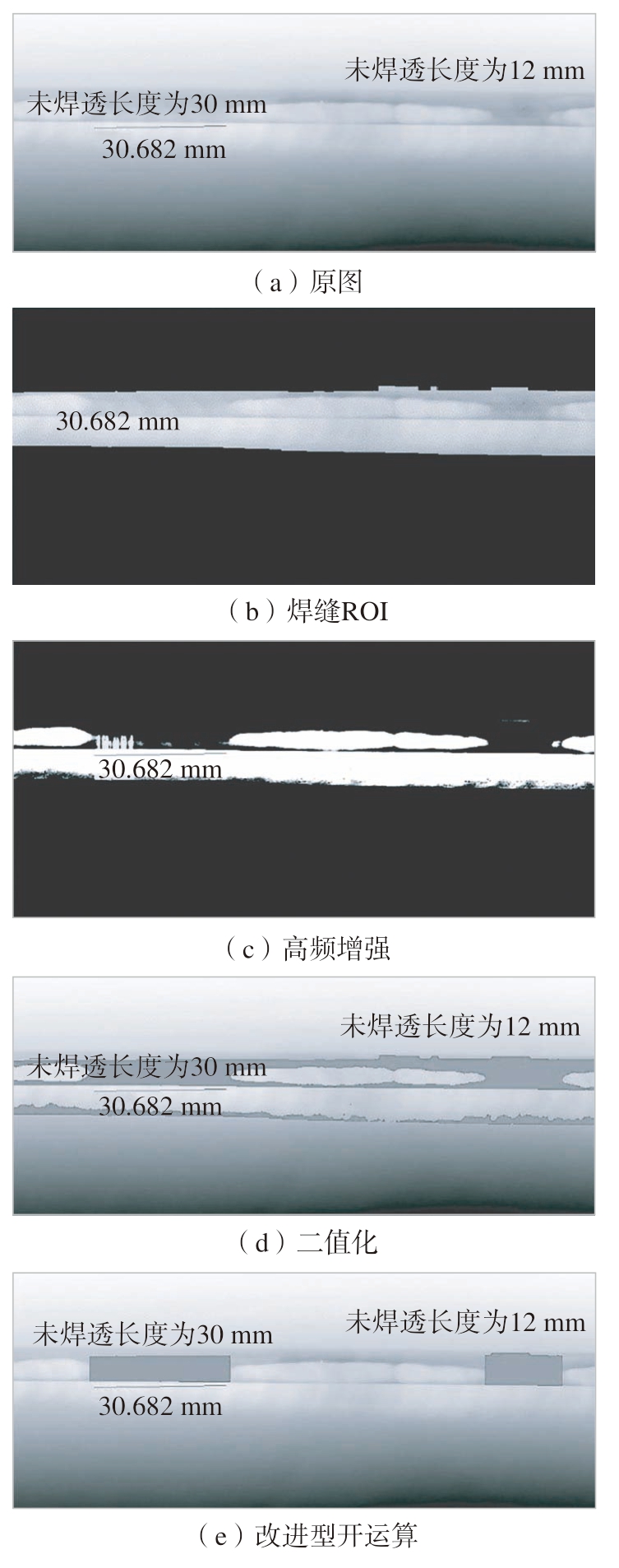

(4)最后结合形态学闭运算,以面积、位置为依据进行区域筛选后得到焊缝部分。图3为ROI提取过程图。图4为焊缝ROI提取流程图。

图3 ROI提取过程

Fig.3 ROI extraction process

注:图中数值表示传统缺陷检测方法测得的缺陷尺寸。

图4 ROI提取流程图

Fig.4 ROI extraction flow chart

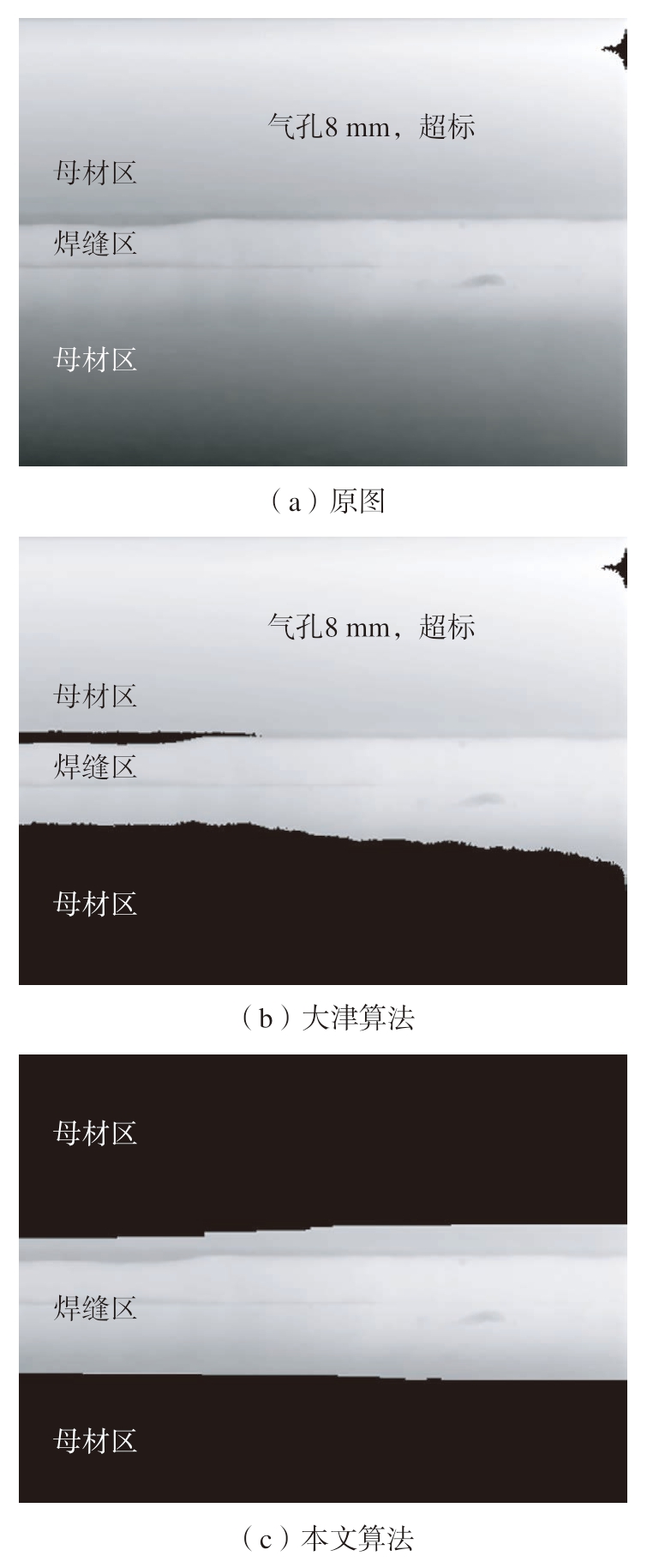

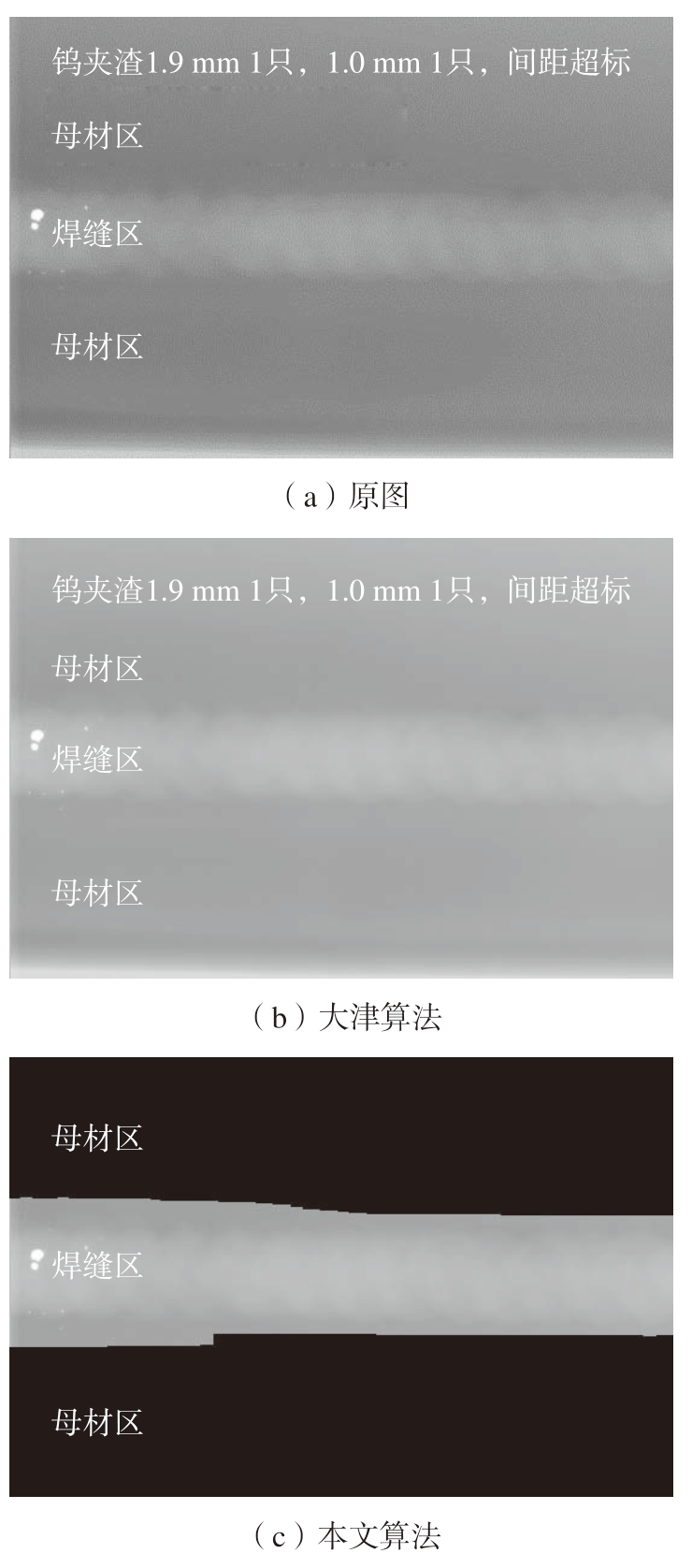

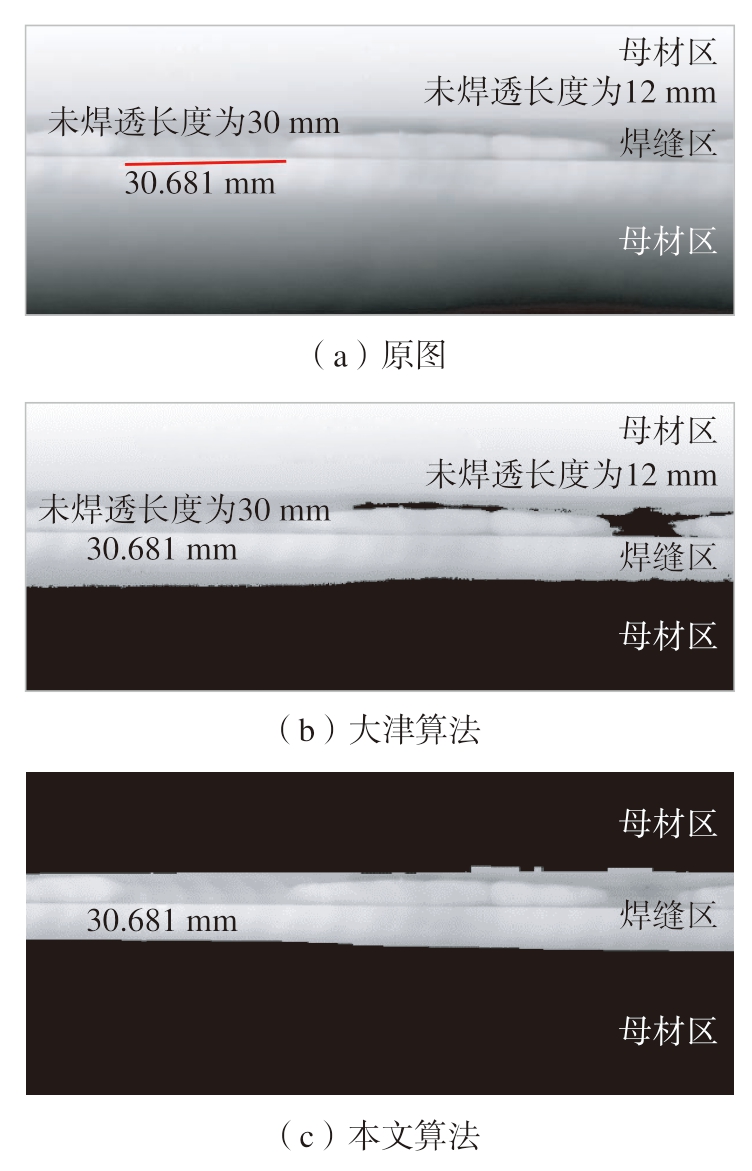

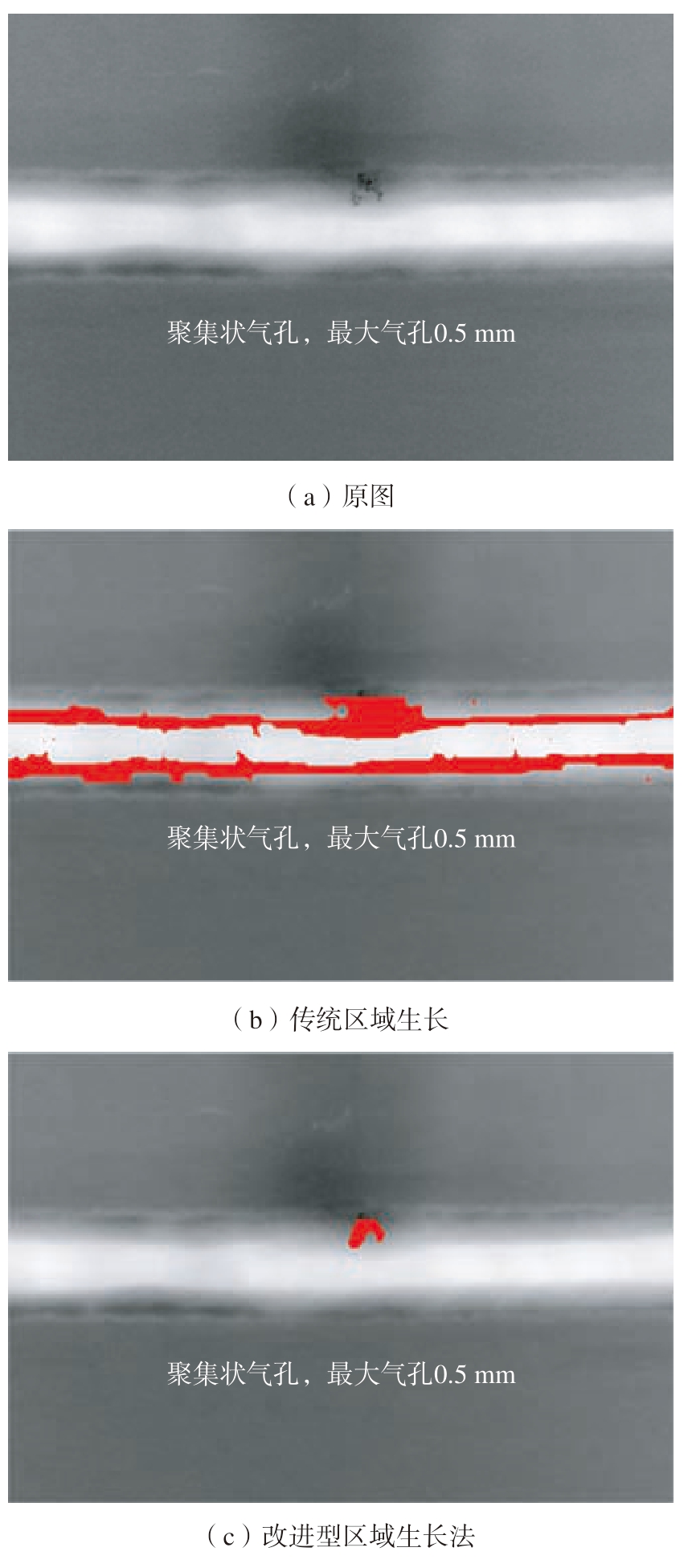

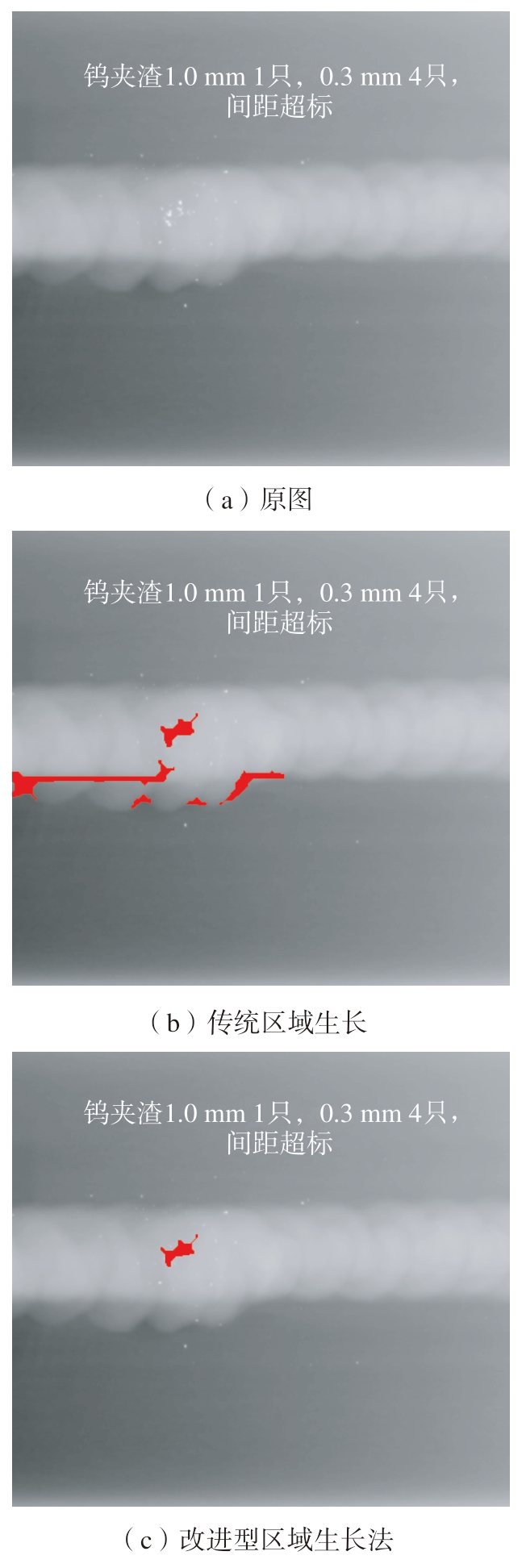

为了验证本文ROI提取算法的提取效果,将文献[3]中应用的大津算法与本文提出的ROI算法进行了比较。图5~7分别为气孔、夹渣、未焊透铝合金焊接缺陷在两种算法下的提取效果。对比可看出,由于光照不均匀导致焊缝图像灰度存在复杂性,传统的大津算法提取焊缝区域时往往会保留焊缝以外的母材部分或无法完整提取出焊缝区域。如图5和6上下两侧多提取出的母材部分,图7上侧的母材部分以及图7中的焊缝未焊透部分被当作母材部分而没有被提取出。而本文基于鱼鳞纹识别提取焊缝区域的方法可减小光照对焊缝提取的影响,提高提取的准确性。

图5 气孔ROI提取对比

Fig.5 Comparison of stomatal ROI extraction

图6 钨夹渣ROI提取对比

Fig.6 Comparison of tungsten slag ROI extraction

图7 未焊透ROI提取对比

Fig.7 Comparison of unwelded ROI extraction

2.2 气孔与夹渣识别

气孔类缺陷在X射线底片上大多呈现黑色圆点,从气孔中心到边缘灰度值逐渐升高,灰度值<150;夹渣类缺陷大小及分布与气孔相似,但形状多呈无规则状,灰度值>200,故均可采用区域生长算法对气孔和夹渣类缺陷进行识别。

传统区域生长法[13]规则:设置一个容许值(Tolerance),将图像划分为相同大小的多个区域,计算区域中心点的灰度与周围区域中心点灰度的差值,若小于Tolerance值则合并为统一类型区域,以此类推。

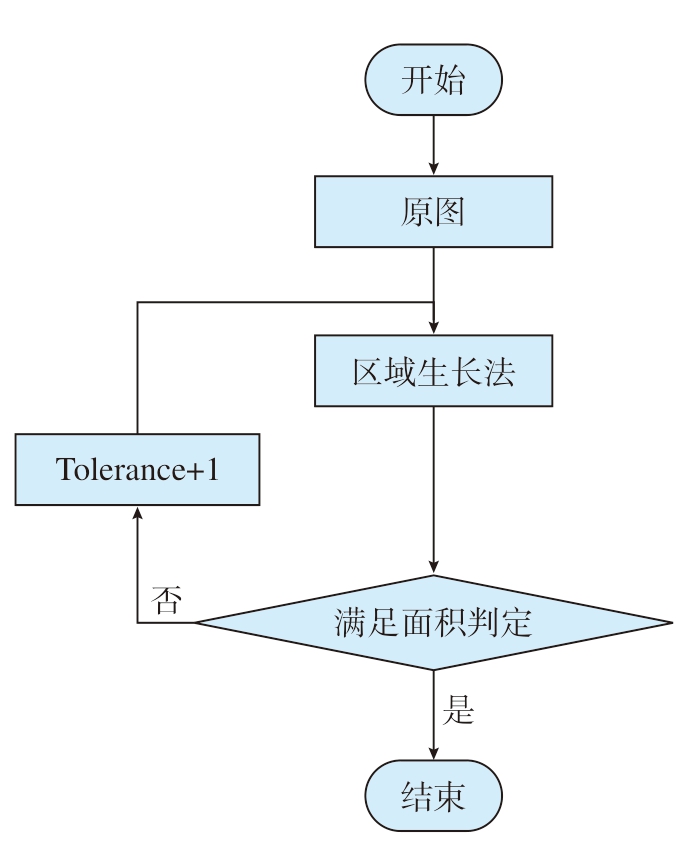

由于气孔和夹渣的灰度均与正常焊缝区域相差较大,因此通过区域生长法,在生长准则合适的情况下能够提取出气孔及夹渣部分。但由于每幅图的具体灰度不同,区域生长法所需设定的灰度差值也不同。为自动设定灰度差值,本文基于形态学设定了一种判别气孔及夹渣区域的准则,当区域生长法得出的结果满足条件时,输出结果;当不满足条件时,自动增加Tolerance的设定值进行区域生长,直到满足条件为止 (图8)。

图8 改进型区域生长法

Fig.8 Improved regional growth method

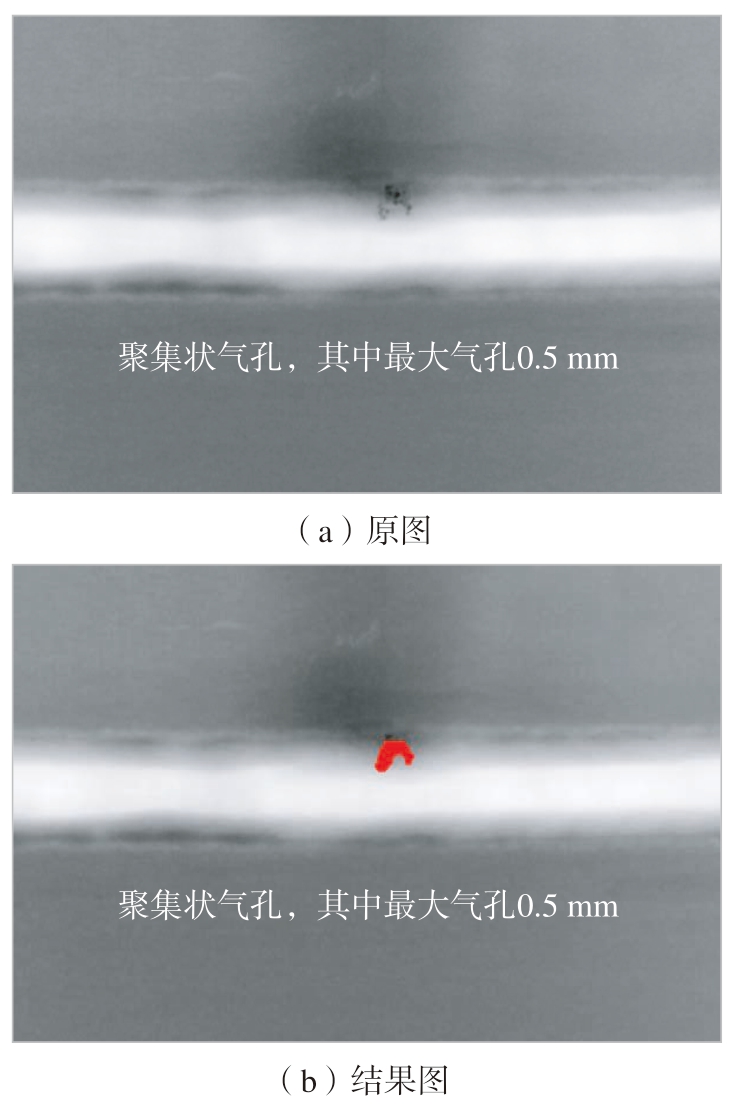

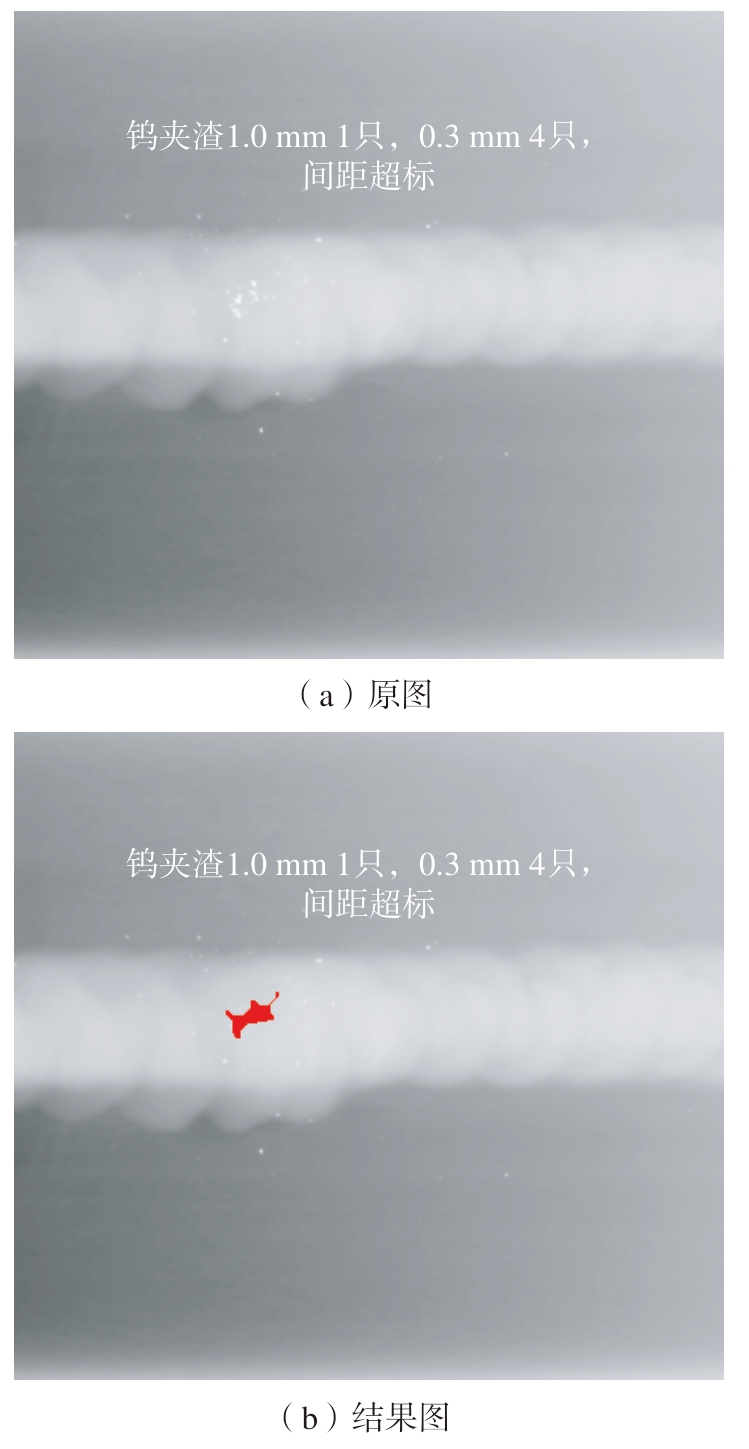

图9和10分别为两种不同算法下气孔、夹渣类缺陷的提取效果。可知,若仅采用传统的区域生长法,容易将焊缝与母材的交界位置一同提取出来,如图9中气孔两侧及焊缝下方的焊缝与母材交界处及图10中焊缝下方的焊缝母材交界处。而改进型区域生长法由于规定了面积,会保证提取出气孔或钨夹渣后停止识别。

图9 气孔最终提取效果对比

Fig.9 Comparison of final stomatal extraction results

图10 钨夹渣最终提取效果对比

Fig.10 Comparison of the final extraction results of tungsten slag

2.3 未焊透识别

未焊透类缺陷X射线照片中显示为黑色图像的部分,相对气孔、夹渣类缺陷其灰度变化更小,通常在130~170之间,与母材灰度极为相近,难以通过区域生长法提取。

为提高未焊透部分与母材的对比度,本文首先采用高频增强算子将未焊透部分增强显示。

具体提取步骤如下。

(1)调用emphasize语句,增强未焊透部分与正常焊缝部分灰度的对比度,语句为

emphasize(ImageReduced,ImageEmphasize1,3,70,50)

(2)调用threshold语句将未焊透部分提取出来,语句为

threshold(ImageEmphasize1,Region4,0,254)

在大部分情况下焊缝边缘处的未焊透细线部分可忽略不计,但在Halcon中,由于细线部分和焊缝中间的未焊透部分属于同一个连通域,难以通过区域筛选将其直接分割。因此,本课题采用了一种改进型开运算算法,算法原理如下。

在改进型开运算中,为了去除相对较细的部分,卷积核采用焊缝宽度0.3倍的竖直直线去除宽度小于焊缝宽度0.3倍的细线。算法语句为

gen_rectangle1(Rectangle,0,0,Value*0.3,0)

opening(RegionClosing2,Rectangle,RegionOpening1)其中,Rectangle为卷积核;0,0为卷积核左上角坐标;Value*0.3,0为卷积核右下角坐标;RegionClosing2为原图;RegionOpening1为开运算后的结果。

由图11可知,焊缝X射线照片中的未焊透部分之间存在彼此连接部分,通过形态学筛选无法去除连接部分,采用改进型开运算则能有效将其去除。

图11 改进型开运算效果

Fig.11 Improved opening operation effect

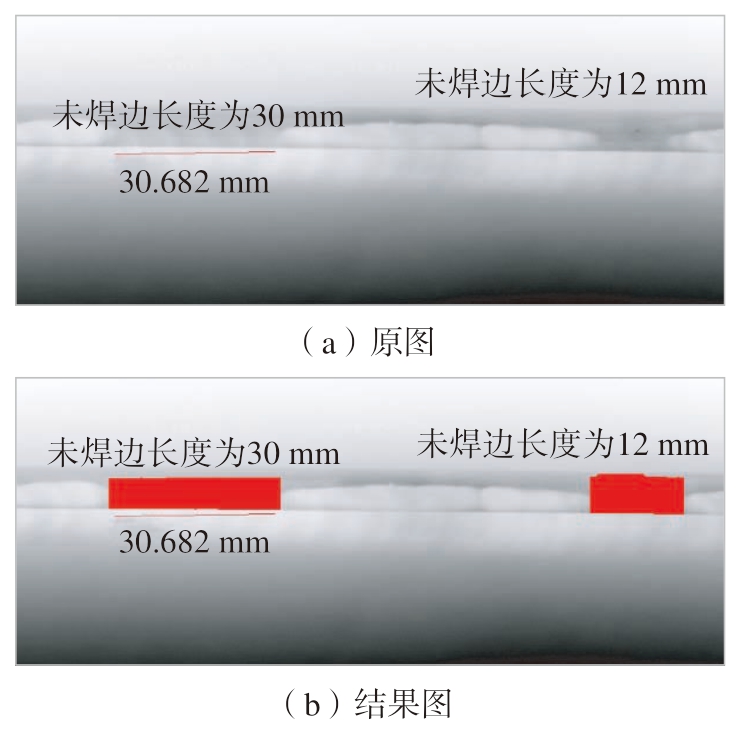

2.4 缺陷识别最终效果

将缺陷部分通过二值化的方式提取出来以取得缺陷识别的最终效果,图12~14为对应3种缺陷检测的典型实际结果。

图12 气孔识别结果

Fig.12 Stomatal identification results

图13 钨夹渣识别结果

Fig.13 Tungsten slag identification results

图14 未焊透识别结果

Fig.14 Unwelded identification results

2.5 试验验证

对试验获取的222张图像进行焊缝ROI提取,准确提取出211张图像,准确率为95.04%,共用时4.3 s,平均检测速度为51.6张/s。

在图像的最终检测中,含气孔、钨夹渣的图像共122张,准确提取出111张图像,准确率为90.98%,共用时3.25 s,平均检测速度为37.54张/s。

未焊透的图像共100张,准确提取出87张图像,准确率为87%,共用时0.84 s,平均检测速度为119.05张/s。

通过本方法共检测识别222张图像,最终准确检测出198张,共用时8.4 s,缺陷识别准确率达到89.19%。综合检测速度为26.4张/s。

3 结论

本文提出了一种焊缝ROI提取及缺陷识别方案。

(1)通过识别鱼鳞纹部分提取出焊缝ROI,相比于大津算法减少了多余背景的面积。

(2)通过改进型区域生长法提取了焊缝中的气孔、钨夹渣部分,相比于传统开运算实现了生长准则的自动选取。

(3)利用改进型开运算识别出了未焊透部分,解决了提取同一连通域中大面积未焊透的问题。

本文所设计的检测方案能有效识别出焊缝内部缺陷部分,相较于机器学习可解决样本数量较少情况下对焊缝缺陷的检测,减少了计算机学习的资源投入量。

[1] BOYAT X, BALLAT–DURAND D, MARTEAU J, et al.Microstructure and chemical characterization of linear friction welded aerospace materials with focus on dissimilar joints[J].IOP Conference Series: Materials Science and Engineering, 2022, 1249(1): 012002.

[2] 陈勇.基于视觉的焊缝外形尺寸与表面缺陷检测技术[D].武汉: 武汉大学, 2022.

CHEN Yong.Outline dimension measurement and surface defect detection of the weld bead based on vision[D].Wuhan: Wuhan University,2022.

[3] 王思宇.环口焊X射线焊缝缺陷自动评级系统[D].西安: 西安石油大学, 2021.

WANG Siyu.Automatic rating system for X-ray weld defects in circumferential welds[D].Xi’an: Xi’an Petroleum University, 2021.

[4] 孙露萍, 闫志鸿, 王俊涛, 等.不锈钢薄板激光焊焊缝缺陷检测与识别[J].热加工工艺, 2021, 50(19): 109–113.

SUN Luping, YAN Zhihong, WANG Juntao, et al.Detection and identification of weld defects in laser welding of stainless steel sheet[J].Hot Working Technology, 2021, 50(19): 109–113.

[5] PAVULURI T S, VAMSI KRISHNA T, SANDEEP N, et al.Automatic speed control system in speed zone areas using OpenCV[J].Journal of Physics: Conference Series, 2022, 2325(1): 012017.

[6] YANG J C, JIN X J.Development of leakage test system of cartridge valve based on NI vision[J].IOP Conference Series: Materials Science and Engineering, 2020, 768(4): 042050.

[7] 周达凯.基于VisionPro太阳能电池片外观检测系统设计[D].南京: 南京理工大学, 2017.

ZHOU Dakai.Design of solar cell appearance inspection system based on VisionPro[D].Nanjing: Nanjing University of Science and Technology, 2017.

[8] QU D Q, HU G Z, DENG C, et al.Design of curb recognition and grab system based on halcon[J].World Scientific Research Journal,2020, 6(7): 5–11.

[9] HUANG B, LIU J, CHEN M B, et al.Recognition of blurring alphabet character on timing pulley drawing based on halcon image processing technology[J].Journal of Physics: Conference Series, 2021,2074(1): 012015.

[10] 李梦雅.基于机器视觉的煤流参数监测技术研究[D].徐州:中国矿业大学, 2021.

LI Mengya.Research on monitoring technology of coal flow parameters based on machine vision[D].Xuzhou: China University of Mining and Technology, 2021.

[11] 吴秀东, 李东兴, 常晓刚, 等.基于Halcon的钢球表面缺陷检测系统设计[J].轴承, 2018(10): 53–58.

WU Xiudong, LI Dongxing, CHANG Xiaogang, et al.Design of detecting system for surface defects on steel balls based on Halcon[J].Bearing, 2018(10): 53–58.

[12] 王成文.基于Halcon的齿轮缺陷检测系统设计[J].机械传动, 2014, 38(9): 60–63, 98.

WANG Chengwen.Design of gear defect detection system based on the Halcon[J].Mechanical Transmission, 2014, 38(9): 60–63, 98.

[13] PENG Y, ZHAO S Y, LIU J Z.Segmentation of overlapping grape clusters based on the depth region growing method[J].Electronics,2021, 10(22): 2813.