连接结构是飞机设计的重点关注区域。近年来随着复合材料的发展,复合材料制件在飞机连接结构中得到广泛应用[1–3]。由于制造工艺限制,以及在复杂结构处复合材料还无法完全替代金属材料,从而出现了复合材料与金属材料的连接设计[4],对连接处的设计分析及结构安全监测成为研究热点。

国内外学者对复合材料与金属连接结构进行了广泛的研究。Sathiya等[5–6]对复合材料与金属混合连接结构紧固件载荷分配展开研究,研究结果为复合材料与金属连接设计紧固件布置提供帮助。张绪等[7]通过试验和数值分析系统研究了复合材料壁板纵向对缝结构的力学性能,为复合材料的连接设计提供了重要参考。杜晨[8]和贾利勇[9]等分析了复合材料与金属毛化连接的力学性能,研究表明采用毛化连接设计可以获得较好的受力形式。唐华清[10]和Liu[11] 等提出一种金属与复合材料之间的新型连接方法,降低了接头破坏的突发性,有利于结构缺陷的检测。邓文亮等[12]建立了有限元模型,模拟飞机在高空低温的飞行环境,得到了混合结构的应力、应变分布规律,对复合材料与金属混合结构的设计具有一定意义。由于混合连接结构的材料性能异性,混合连接结构的安全监测是技术难点。目前,已有学者通过光纤光栅、应变片等传感设备进行结构健康监测[13–15],但仍存在传感器嵌入改变试件内部结构、不能适应复杂结构环境等诸多问题。

本文在课题组研究成果的基础上[16–19],改进薄膜传感器制备工艺,设计了一种由二维材料MXene片层和CNT交替堆叠而成的夹层复合型纳米薄膜传感器,通过一体成型工艺将复合材料和金属表面完全贴合,对复合材料与金属连接结构在服役状态下进行全过程健康监测。此项研究对飞机复合材料与金属连接结构的安全监测具有指导意义。

1 薄膜传感器制备及原理

1.1 传感器制备流程

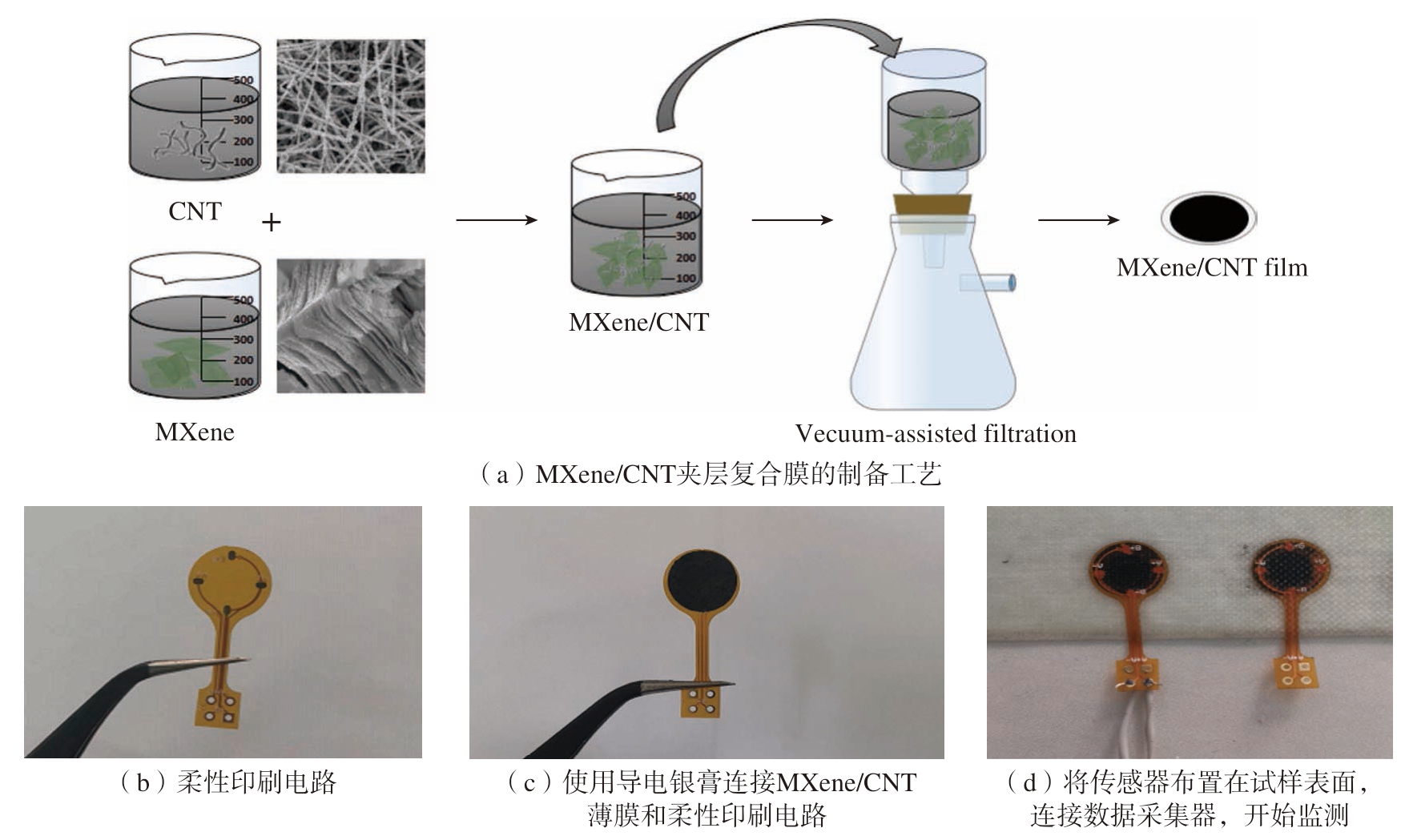

Zhang等[19]的研究中提出了MXene分散液及CNT分散液的制备方法。本文改进了上述制备方法,将粉末研磨时间提高至4 h。在扫描电镜下可以看出,延长研磨搅拌时间后分散液中的MXene片层和CNT更加均匀,表明分散效果更好。再次进行机械搅拌,将两种制备好的分散液混合 (图1(a))。按照此制备工艺制造出来的MXene/CNT薄膜传感器更为稳定。CNT穿插在MXene片层中,有效增加了导电网络的接触面积,使传感器灵敏度提升。将制备好的MXene/CNT薄膜裁剪成圆形,通过导电银浆和柔性打印电路粘接。传感器组合完毕后,用导线连接至Fluke 2638A采集系统,贴附于被测试件,开始监测工作 (图1(b)~(d))。其中,CNT分散液质量分数95%(中国科学院),MXene前驱体由福斯曼新材料 (德州)有限公司提供,盐酸 (质量分数37%,12 mol/L)由北京华夏远洋科技有限公司提供,氟化锂 (氟化锂)粉末由浙江无限科技有限公司提供。

图1 MXene/CNT夹层复合膜与柔性印刷电路的制作

Fig.1 MXene/CNT sandwich composite film and flexible printed circuit fabrication

1.2 传感器工作原理

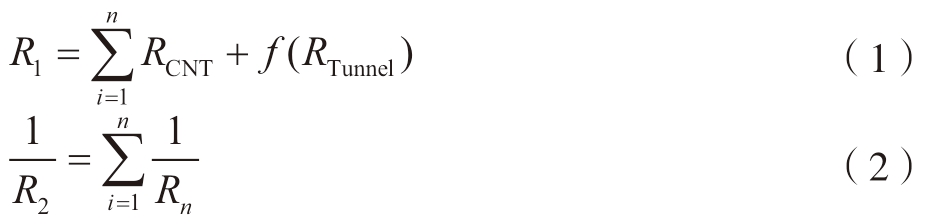

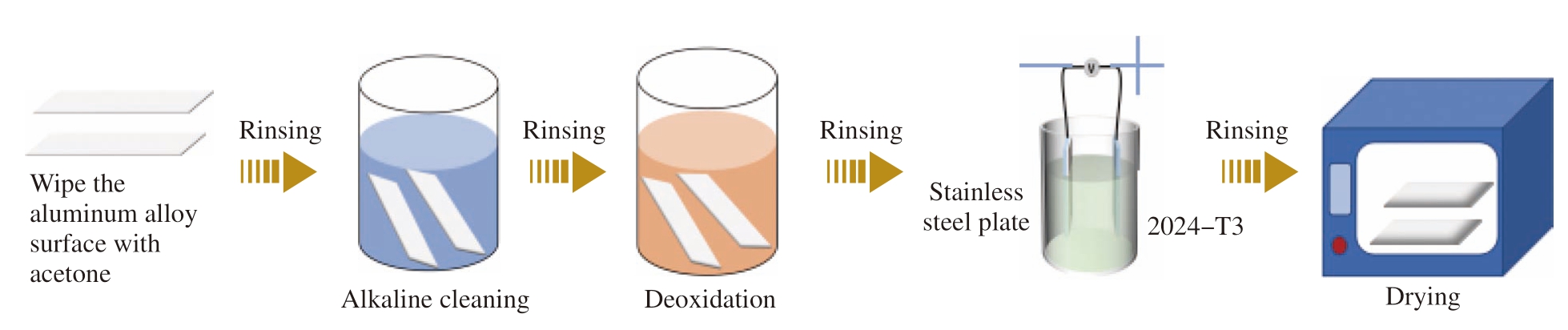

MXene/CNT多功能薄膜传感器为片层及管状搭接结构。CNT与MXene片层相互交叠形成导电网络。传感器在受到拉伸、压缩、热胀冷缩等情况时,CNT和MXene片层会发生微小位移,传感网络结构改变,形成隧道效应[20–21],展现出隧道电阻。随着损伤的产生,相邻的CNT和MXene片层之间的距离增大,隧道效应减弱,导致隧道电阻增大。随着损伤的增加,隧道效应被切断,导致电阻快速上升。通过碳纳米纸电阻的计算公式进行分析,MXene/CNT传感器的电阻可用式 (1)和(2)近似计算。

式中,R1为CNT总电阻;RCNT为CNT的固有电阻;RTunnel为相邻CNT之间隧道效应产生的电阻;R2为MXene总电阻;Rn为MXene片层中搭接的第n条导电支路网络的电阻;i为CNT数量;f为函数,表示所有隧穿电阻的阻值和。在拉伸作用下,复合材料层合板产生不可见损伤,裂纹会改变薄膜传感器微观结构,导电网络搭接面积减少且距离增大,导致电阻增大,原理如图2所示。

图2 传感器受到影响时微观结构变化示意图

Fig.2 Schematic diagram of the microstructure changes when the sensor is impacted

2 复合材料/金属连接结构件制备及试验过程

2.1 混合连接结构件制备

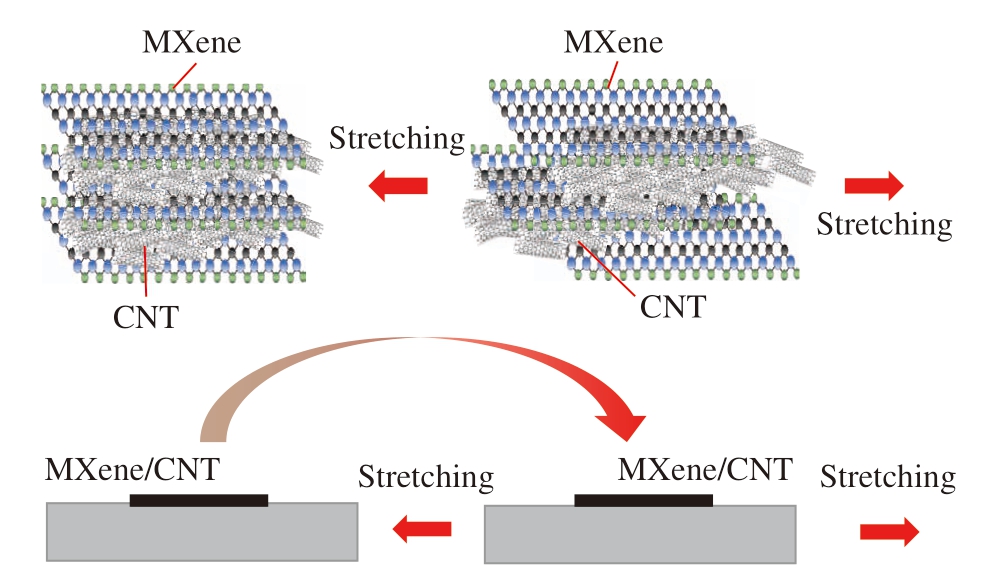

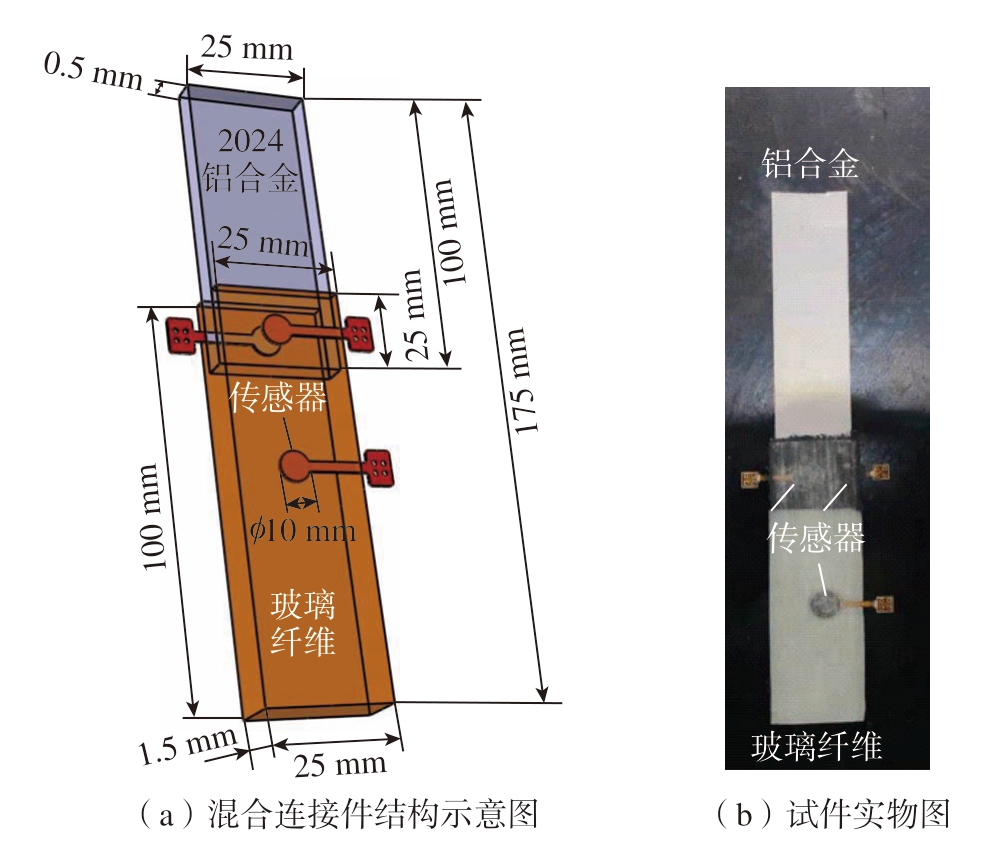

取用厚度约2 mm的铝合金板,用切割仪器将铝合金板切割成100 mm×25 mm的长方形。为方便之后与复合材料层合板之间的搭接,将铝合金板一端的铝合金正反面打磨成25 mm×25 mm的凹陷。铣削之后对金属连接表面进行表面处理,在本次试验中采取阳极化的金属表面处理方法,具体处理步骤如图3所示。

图3 磷酸阳极化处理过程

Fig.3 Phosphoric acid anodizing process

在铝合金试件的上表面凹槽内粘贴玻璃纤维条,将玻璃纤维条按照0°铺层方向进行铺层粘贴,在铺层过程中同样需要注意玻璃纤维材料的纤维方向尽可能保持平行,避免出现较大的偏差。在金属的上表面铺层约5 ~ 7层。然后在铝合金接头处进行复合材料中间层的铺层,同样沿0°纤维方向铺约4 ~ 6层,把多余出来的玻璃纤维材料进行裁剪。在对玻璃纤维进行铺层的过程中同时要进行传感器的粘贴,试验中需要分别对金属处、金属与复合材料连接处、复合材料处3个部位进行传感器的粘接镶嵌。其中,复合材料处监测需将传感器嵌入层合板中。在本次试验中将传感器嵌入在中间层第8层与第9层之间,与复合材料层合板在之后的模压成型处理中一体成型,试件外貌与传感器位置如图4所示。用与上表面同样的铺层方法在铝合金的下表面进行0°铺层5 ~ 7层,铺层后使总体层合板厚度达到约2 mm,与金属板厚度相适应。采用中国威海光威复合材料股份有限公司提供的单向玻璃纤维预浸料 (6501/G15000/树脂质量分数33%)。

图4 混合连接件结构示意图和实物图

Fig.4 Schematic diagram and physical image of mixed connector structure

2.2 试验过程

2.2.1 拉伸试验

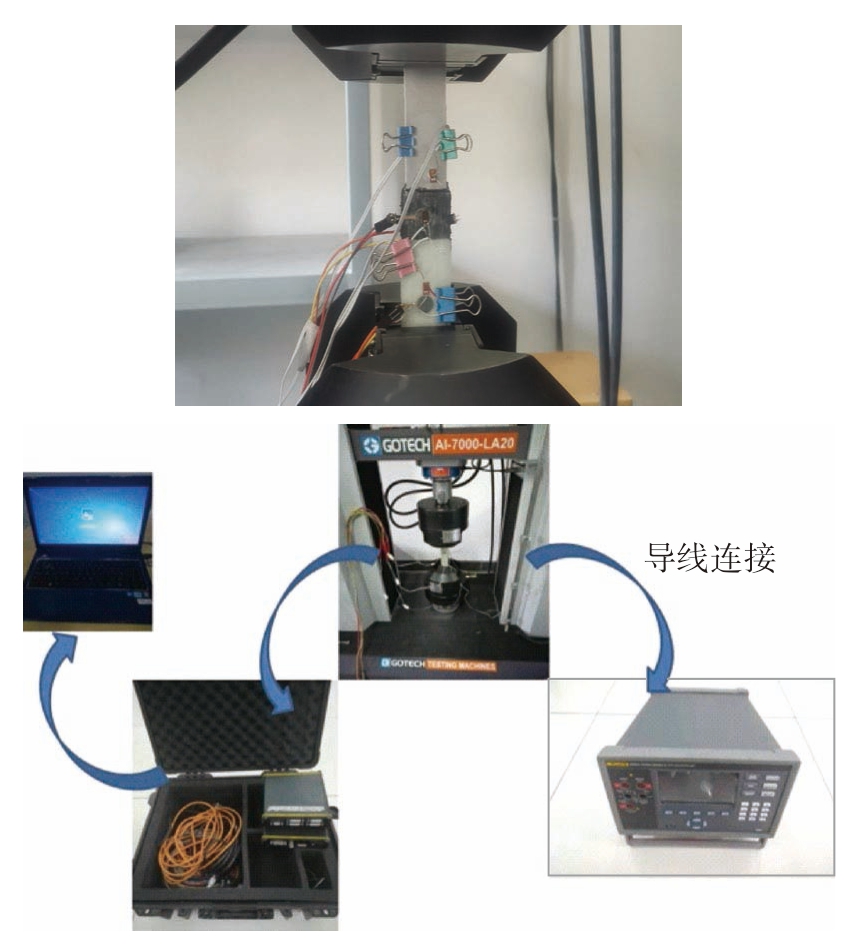

将试件置于GOTECH AI – 7000 – LA – 20型伺服控制拉伸试验机上,以1 mm/min的加载速率进行拉伸试验。在静平衡加载状态下对试件进行拉伸加载,直至试件完全断裂。在此加载过程中,使用美国FLUKE公司生产的Fluke Hydra Series III 2638A(简称Fluke)对试件中的MXene/CNT传感器的电阻信号进行实时数据采集,并使用江苏东华测试技术股份有限公司DH3821静态应变测试分析系统对试件拉伸载荷下的实时应变进行采集。试验设备见图5。

图5 试验设备

Fig.5 Experimental equipment

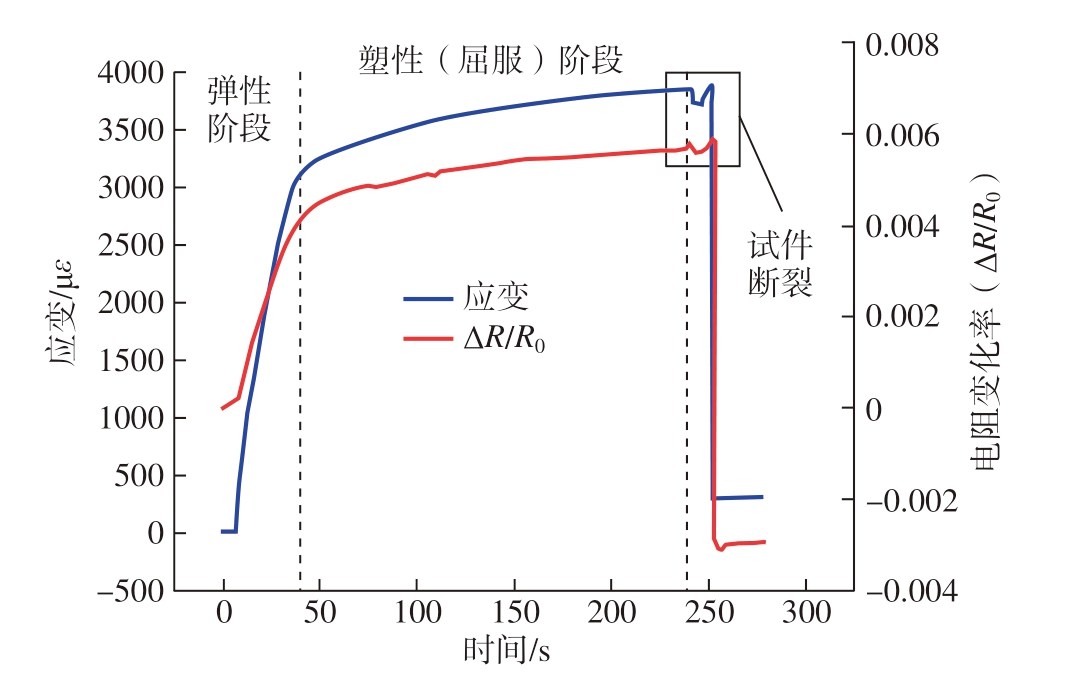

通过上述步骤,对复合材料/金属连接结构试件进行静态拉伸试验,试验结果如图6所示 (红色曲线为碳纳米纸传感器的电阻变化率响应曲线,其中,ΔR为电阻变化量,R0为初始电阻;蓝色曲线为DH3821静态应变测试分析系统采集的应变数据处理后得到的曲线)。

图6 复合材料/金属连接结构的单调拉伸试验结果

Fig.6 Monotonic tensile test results of composite/metal connection structure

图6表明,拉伸前期MXene/CNT薄膜传感器的电阻变化率响应与应变仪所得数据的变化基本保持一致,此时铝合金处于弹性形变阶段,复合材料部分与金属部分均无明显损伤,传感器的响应较为准确及时,能够实时反映出试件的形变状态。随着应力的不断增加,试件金属部分进入屈服阶段。由传感器响应曲线和应变数据曲线可以看出,此时连接界面的承载能力依旧良好,并且传感器响应甚至优于弹性阶段,这是由于在初始应力作用下,传感器内部的CNT排列顺序更加有序,二者的对应更加准确,某种意义上几乎可以用电阻变化的趋势来代替应变的变化,作为应变量的判断依据。当应力继续增加时,试件产生裂纹导致试件所受应力突然减小,而这一微小变化被薄膜传感器捕捉,产生了一个明显的下降趋势,是试件完全失效前的危险预警。证明MXene/CNT传感器能够对复合材料/金属连接结构进行服役至失效全过程的健康监测,并且能够精确预警,达到监测目的。

2.2.2 循环加载试验

为更加直观地观察MXene/CNT薄膜传感器对于连接结构的监测效果,对试验件进行分级加载、卸载试验。以 0.5 mm/min 的速率对试件进行分级加载,每个加载阶段分别重复3次。使用DH3821静态应变测试分析系统对试件在拉伸载荷下的实时应变进行采集。应变和传感器电阻变化率响应如图7所示,可以看出,在循环加载过程中,传感器电阻变化率和应变曲线保持高度一致,无滞后现象。且在卸载时电阻变化率能够回到原来的位置,表明传感器内部导电网络非常稳定。以上试验证明,MXene/CNT薄膜传感器在复合材料/金属连接结构服役状态下具有良好的监测能力。

图7 不同载荷的加载、卸载下传感器的响应

Fig.7 Response of sensors under loading and unloading of different loads

3 结论

本文进一步改进了薄膜传感器的制备工艺,对复合材料/金属连接结构进行了拉伸全过程监测并得出如下结论。

(1)改进制备工艺后的薄膜传感器在服役过程中性能更稳定,根据试验数据可以看出,薄膜传感器的电阻变化率与试件受载荷变化情况吻合较好,为复合材料/金属连接结构健康监测提供一种可行的方法。

(2)MXene/CNT薄膜传感器在拉伸试验中展现了良好的灵敏性和准确性,在试件即将断裂时,薄膜传感器电阻变化率发生较大变化,可作为结构整体完全失效之前的有效预警。

(3)循环加载试验证明MXene/CNT薄膜传感器性能十分稳定,为复合材料/金属连接结构健康监测提供了新的方法。

[1] MO Y M, GE D Y, ZHOU J F.Experiment and analysis of hatstringer-stiffened composite curved panels under axial compression[J].Composite Structures, 2015, 123: 150–160.

[2] GRAY P J, MCCARTHY C T.A global bolted joint model for finite element analysis of load distributions in multi-bolt composite joints[J].Composites Part B: Engineering, 2010, 41(4): 317–325.

[3] DANO M L, GENDRON G, PICARD A.Stress and failure analysis of mechanically fastened joints in composite laminates[J].Composite Structures, 2000, 50(3): 287–296.

[4] 韩建, 汪远, 梁珩, 等.民用飞机机身复合材料–金属壁板混合连接结构的试验与分析[J].应用力学学报, 2023, 40(4): 761–768.

HAN Jian, WANG Yuan, LIANG Heng, et al.Experiment and analysis of composite material – metal siding hybrid connection structure of civil aircraft fuselage[J].Chinese Journal of Applied Mechanics, 2023,40(4): 761–768.

[5] SATHIYA NAARAYAN S, PAVAN KUMAR D V T G,CHANDRA S.Implication of unequal rivet load distribution in the failures and damage tolerant design of metal and composite civil aircraft riveted lap joints[J].Engineering Failure Analysis, 2009, 16(7): 2255–2273.

[6] PAVAN KUMAR D V T G, SATHIYA NAARAYAN S,KALYANA SUNDARAM S, et al.Further numerical and experimental failure studies on single and multi-row riveted lap joints[J].Engineering Failure Analysis, 2012, 20: 9–24.

[7] 张绪, 汪厚冰, 于振波, 等.复合材料机身壁板机械连接的强度分析与验证[J].玻璃钢/复合材料, 2019(7): 85–91.

ZHANG Xu, WANG Houbing, YU Zhenbo, et al.Stress analysis and verification test of composite fuselage panel mechanically fastening[J].Fiber Reinforced Plastics/Composites, 2019(7): 85–91.

[8] 杜晨, 贺高.复合材料与金属毛化连接试验及仿真分析[J].航空科学技术, 2016, 27(12): 53–58.

DU Chen, HE Gao.Experiments and FEM simulation on composite and metal comeld joint[J].Aeronautical Science & Technology, 2016, 27(12):53–58.

[9] 贾利勇, 周正光, 贺高.显隐式分析方法在复合材料失效分析中的应用[J].航空科学技术, 2014, 25(6): 66–69.

JIA Liyong, ZHOU Zhengguang, HE Gao.Application of explicitimplicit solver to damage analysis of composite laminates[J].Aeronautical Science & Technology, 2014, 25(6): 66–69.

[10] 唐华清, 刘龙权.新型金属/复合材料混合连接结构试验研究[J].航空制造技术, 2017, 60(22): 45–49.

TANG Huaqing, LIU Longquan.Experimental investigation on hybrid structure of novel metal to composite[J].Aeronautical Manufacturing Technology, 2017, 60(22): 45–49.

[11] LIU L Q, ZHANG J Q, CHEN K K, et al.Combined and interactive effects of interference fit and preloads on composite joints[J].Chinese Journal of Aeronautics, 2014, 27(3): 716–729.

[12] 邓文亮, 成竹, 唐虎.复合材料/金属混合结构热应力分布规律[J].应用力学学报, 2020, 37(2): 550–557.

DENG Wenliang, CHENG Zhu, TANG Hu.Thermal stress distribution law of hybrid composite metal structures[J].Chinese Journal of Applied Mechanics, 2020, 37(2): 550–557.

[13] 张鼎博, 李俊, 张维, 等.光纤光栅传感技术在异形结构健康监测中的应用[J].激光与光电子学进展, 2022, 59(5): 0505001.

ZHANG Dingbo, LI Jun, ZHANG Wei, et al.Application of fiber Bragg grating sensing technology in the health monitoring of special-shaped structures[J].Laser & Optoelectronics Progress, 2022, 59(5): 0505001.

[14] 刘莉, 张希, 申泽帆, 等.飞机悬挂物吊挂结构健康监测技术研究[J].纤维复合材料, 2021, 38(2): 39–43.

LIU Li, ZHANG Xi, SHEN Zefan, et al.Research on aircraft store pylon health monitoring technology[J].Fiber Composites, 2021, 38(2): 39–43.

[15] 贺垟瑒.基于RFID传感技术的开口谐振环应力检测和结构健康监测系统研究[D].成都: 电子科技大学, 2021.

HE Yangyang.Research on stress detection and structural health monitoring system of open resonant ring based on RFID sensing technology[D].Chengdu:University of Electronic Science and Technology of China, 2021.

[16] WANG X Q, LI B, ZHANG D Q, et al.Strain monitoring using carbon nanotube Buckypaper sensor on composite repaired structure[J].Applied Physics A, 2021, 127(12): 935.

[17] WANG X Q, LU J, LU S W, et al.Health monitoring of repaired composite structure using MXene sensor[J].Composites Communications,2021, 27: 100850.

[18] LU S W, ZHAO C X, ZHANG L, et al.Real time monitoring of the curing degree and the manufacturing process of fiber reinforced composites with a carbon nanotube buckypaper sensor[J].RSC Advances,2018, 8(39): 22078–22085.

[19] ZHANG L, LU Y, LU S W, et al.Lifetime health monitoring of fiber reinforced composites using highly flexible and sensitive MXene/CNT film sensor[J].Sensors and Actuators A: Physical, 2021, 332: 113148.

[20] PRASAD B, THAKARE V, KALITSOV A, et al.Large tunnel electroresistance with ultrathin Hf0.5Zr0.5O2 ferroelectric tunnel barriers[J].Advanced Electronic Materials, 2021, 7(6): 2001074.

[21] CHEN L M, FENG Y Z, CHEN Y Q, et al.Enhancement of tunneling electroresistance by interfacial cation intermixing in ferroelectric tunnel junctions[J].Applied Surface Science, 2020, 512: 145707.