CFRP/铝合金叠层构件具有高强度、低重量的整体材料特性,常以薄壁叠层件的形式被广泛应用于飞机设计与制造过程中[1–2]。进入21世纪后,复合材料在先进飞机中的用量快速提升,如新一代波音787复合材料的用量高达50%,空客A350系列飞机复合材料的比重更是达到62%[3]。杜善义院士指出国产大飞机复合材料的比重至少要达到25%以上[4]。在军用飞机领域,美国第四代主力战机F–22复合材料比重达到25%,我国自行研制的歼–20战机,其复合材料比重也达到20%左右[5]。飞机叠层材料需要加工大量的连接孔,大部分的连接孔通过钻–锪工序加工[6]。然而,CFRP薄壁件锪孔加工难度较大,传统CFRP薄壁件锪孔加工方式容易造成材料分层、撕裂等现象,造成加工出的孔壁粗糙度增大,且轴向力过大会造成弱刚性工件轴向变形,导致锪孔深度精度不足[7–8]。近年来,为提高飞机制孔效率,采用钻锪一体刀对叠层材料锪孔加工的方式成为飞机孔加工研究热点[9]。

为提高CFRP/铝合金叠层构件制孔质量,诸多学者开展了CFRP/铝合金叠层构件制孔研究。王华等[10]进行了PCD与硬质合金钻头钻削CFRP/铝合金叠层材料的对比试验,结果表明,随制孔数量的增加,两种刀具的磨损量、轴向力及制孔缺陷均增大,PCD刀加工的刀具磨损和制孔效果更好。黄树涛等[11]利用ABAQUS软件进行了CFRP/铝合金叠层构件制孔缺陷有限元仿真,结果表明,麻花钻横刃对碳纤维的拉伸作用是造成CFRP撕裂的主要原因,CFRP分层损伤与主轴转速、进给速度呈正相关,分层损伤主要集中在入口处,铝合金板的支撑作用可以有效减小CFRP出口的分层损伤。Dong等[2]进行了CFRP/铝合金旋转超声钻削出口毛刺的研究,结果表明旋转超声加工技术可以有效降低出口毛刺高度。韦学文[12]进行了CFRP/铝合金叠层构件变参数制孔试验研究,探究了CFRP/铝合金叠层构件各层材料最优加工参数。Angelone等[13]进行了CFRP/铝合金叠层构件钻削加工孔壁粗糙度研究,探究了工艺参数对孔壁粗糙度的影响。王帅普等[14]提出了一种基于正弦曲线设定进给量的变进给钻削CFRP/铝合金叠层构件的方法,该方法使钻削出口处撕裂因子降低了3.28%,出口毛刺高度降低了31.65%。

旋转超声加工技术作为新兴的先进加工技术,可以有效降低钻削轴向力,提高钻削加工稳定性,从而抑制制孔损伤[15]。鉴于锪孔加工与钻孔加工机理有相似性,有学者将钻孔加工技术应用到锪孔加工中。Li等[16–17]以CFRP和钛合金为研究对象,开展了旋转超声锪孔试验研究,试验结果表明,超声振动锪孔使CFRP加工时的最大轴向力降低了8%~9%,平均扭矩降低了30%~43%,最大切削温度降低了15%~23%,并提高了锪孔表面完整性;旋转超声锪孔加工钛合金使x、y、z 3个方向的最大切削力分别降低了56.5%、35.2%、20.6%,使孔壁表面粗糙度降低了41.2%~42.3%,并抑制了锪孔加工过程的颤振现象。Guo等[18]进行了CFRP旋转超声钻锪一体研究,开展了传统加工和超声加工的对比试验,结果表明,旋转超声加工可以降低最大锪孔轴向力10%~22.5%,改善CFRP锪孔孔壁表面分层、撕裂等损伤。

目前,CFRP/铝合金叠层构件孔加工研究均为钻孔工艺,CFRP/铝合金叠层构件的锪孔工艺研究鲜有报道。旋转超声锪孔加工的研究对象均为刚性较大的单层板,而飞机零件多为叠层薄壁构件,弱刚度薄壁件由于刚性不足导致锪孔几何精度难以保证,同时下层铝合金钻屑的缠绕会损伤上层CFRP锪孔已加工表面,增大锪孔孔壁粗糙度。采用钻锪一体刀具对薄壁叠层件锪孔加工的特性及锪孔轴向力、孔壁表面粗糙度变化规律的研究鲜有报道。因此,本文通过开展旋转超声锪孔加工弱刚性CFRP/铝合金叠层构件对比试验,阐明超声场能、加工参数、工件刚度对锪孔轴向力及锪孔孔壁表面粗糙度Ra的影响规律。

1 试验设计

1.1 试验材料与刀具

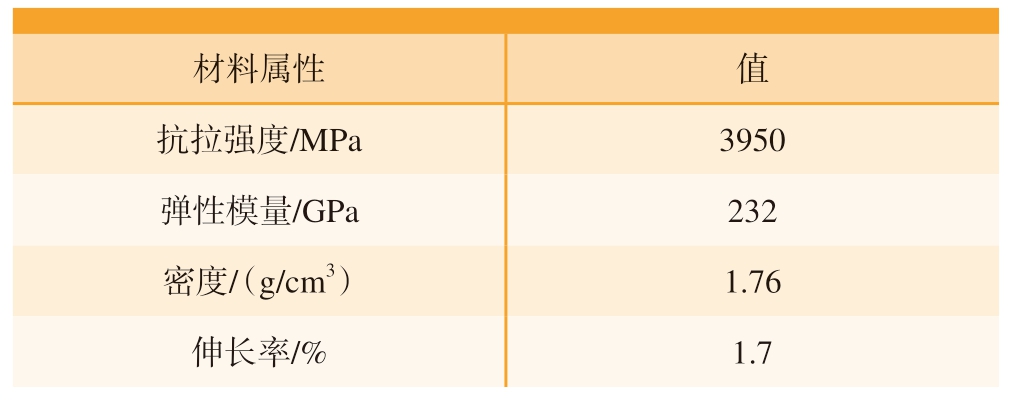

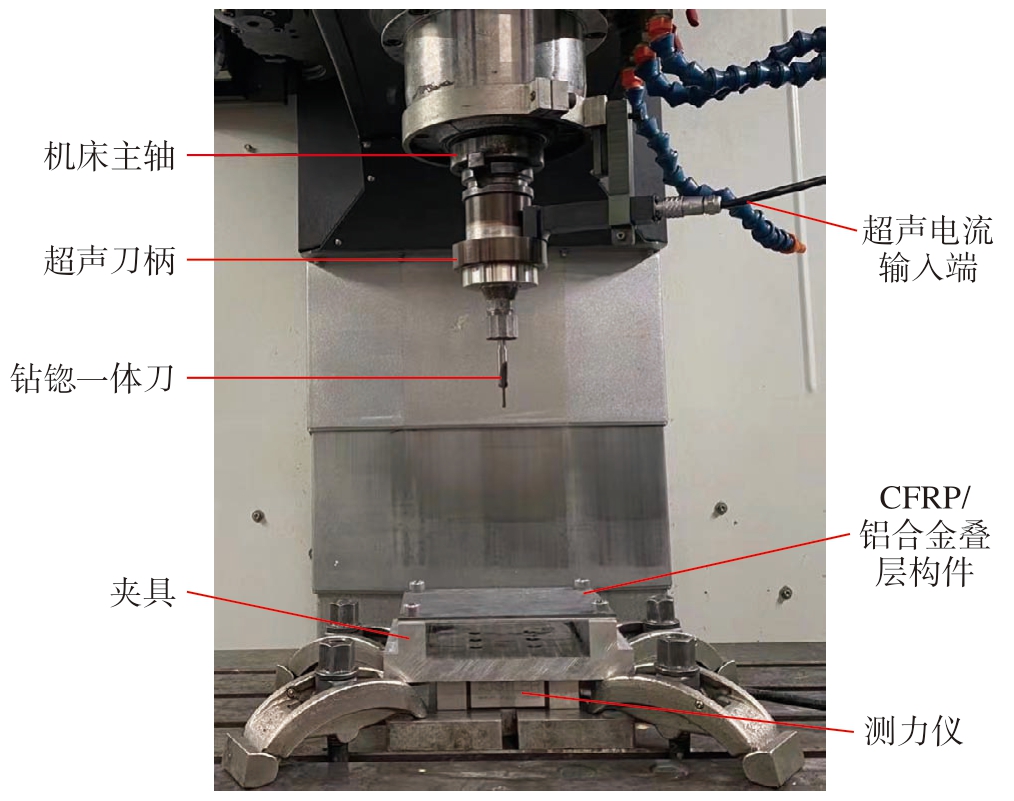

试验采用的工件为CFRP/铝合金叠层材料,其中,CFRP层合板为双向交织铺层结构,铺设方向为0°和90°,基体材料为T300环氧树脂,尺寸为160 mm×120 mm×2 mm,材料属性如表1所示;T7075铝合金尺寸为160 mm×120 mm×2 mm,材料属性如表2所示。

表1 CFRP属性

Table 1 CFRP properties

材料属性值抗拉强度/MPa3950弹性模量/GPa232密度/(g/cm3)1.76伸长率/%1.7

表2 T7075铝合金属性

Table 2 T7075 aluminum alloy properties

材料属性值抗拉强度/MPa572剪切强度/MPa150弹性模量/GPa7.17×104密度/(g/cm3)2.81泊松比0.32

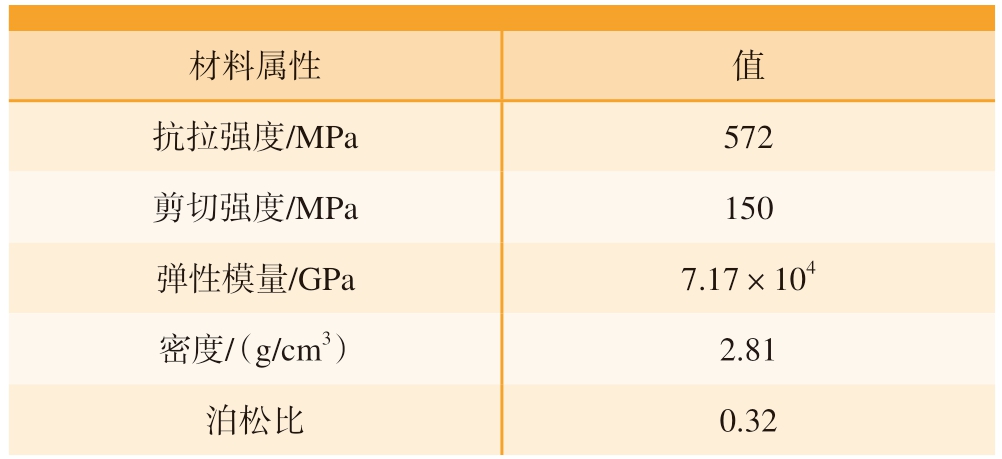

锪孔试验使用PCD钻锪一体刀,刀具分为钻头、锪刀、刀柄3个部分,该刀具尺寸简图与实物图如图1所示,锪刀半锋角为50°,锪刀刃前角为10°。

图1 钻锪一体刀

Fig.1 Drilling and countersinking tool

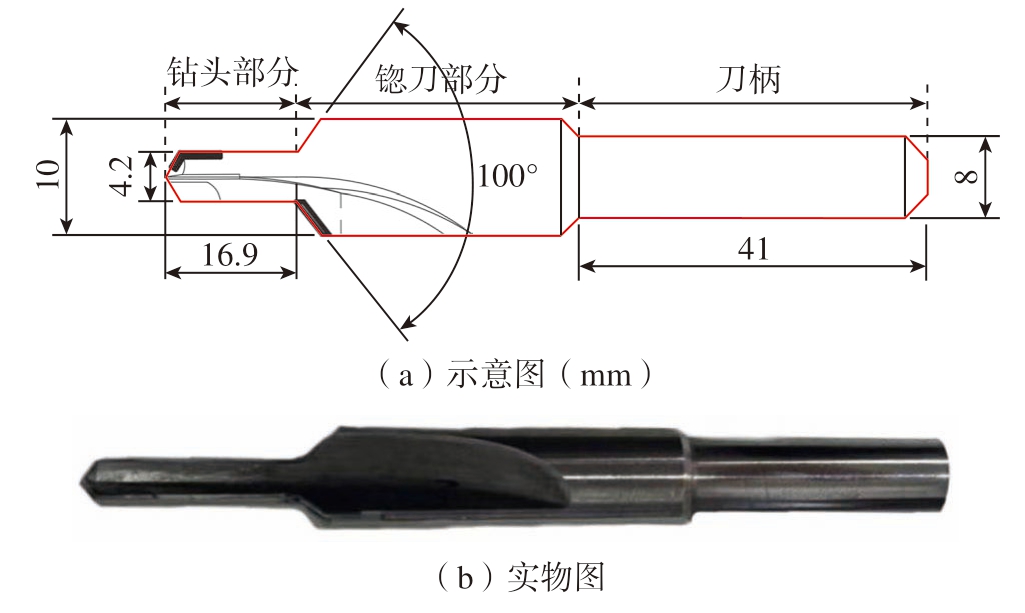

1.2 试验设备

CFRP/铝合金叠层锪孔试验在MCV–L850德西数控机床上开展,该机床工作时的最大主轴转速和最大进给速度分别为8000 r/min和1500 mm/min,工作台尺寸为500 mm×1150 mm。采用干切加工方式,旋转超声加工系统及测力仪如图2所示。旋转超声加工系统由钻锪一体刀、变幅杆、压电陶瓷换能器和超声发生器组成。加工时,超声发生器发出高频电信号,由压电陶瓷换能器转换成机械振动,再经变幅杆放大后传输到钻锪一体刀末端形成持续稳定的高频 (20 kHz)轴向振动。超声装置输出的超声振幅由超声电流控制。采用激光测振仪 (Polytech,CLV2534)对刀尖振幅进行标定,测量结果表明,当超声电流为150 mA时,超声振幅约为10 μm。切削力信号通过Kistler 9119AA2测力仪采集,而后由Dynoware软件处理并绘制切削力曲线。

图2 旋转超声加工系统及测力仪

Fig.2 Rotary ultrasonic processing system and force measuring instrument

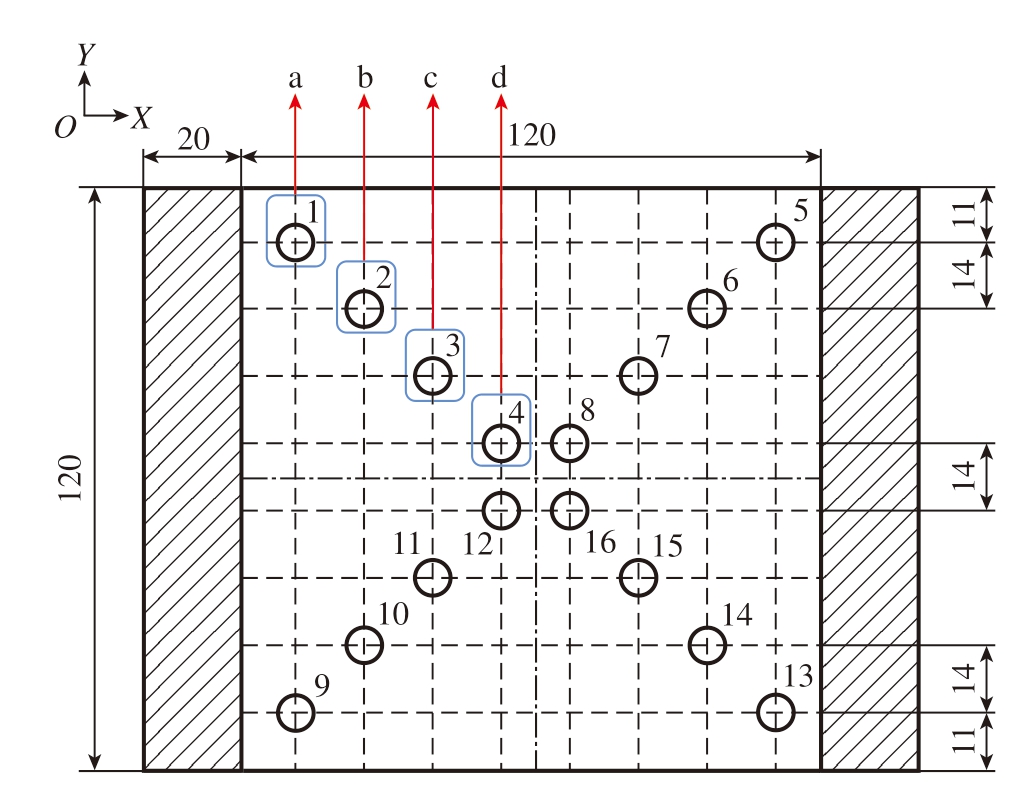

本文工件加工孔位分布及孔位序号如图3所示,根据孔位刚度分布规律,将工件分为a、b、c、d 4种刚度不同的孔位类型。每个工件有4组刚度相同的加工孔位,分别对4种尺寸大小、孔位布置和孔位序号相同的工件进行加工。通过ABAQUS软件建立装夹模型,将锪孔轴向力设置为60 N,刚度仿真结果表明 (表3),4种加工孔位的轴向刚度从大到小顺序:a > b > c > d,横向刚度从大到小顺序:d > c > a > b。轴向刚度Ka为孔位抵御工件轴向变形的能力,Ka = 60/Lz,Lz为工件沿轴向的变形量,mm;横向刚度Kt为孔位抵御xoy平面变形的能力,Kt = 60/Lxy,Lxy为工件沿xoy平面的变形量,mm。

图3 工件加工孔位分布(mm)

Fig.3 Distribution diagram of machining holes positions for workpieces (mm)

表3 不同类型加工孔位刚度值

Table 3 Stiffness values of different types of machining holes positions N/mm

孔位类型孔位轴向刚度Ka 横向刚度Kt a1、5、9、13174918120 b2、6、10、1442612776 c3、7、11、1530022498 d4、8、12、1624065301

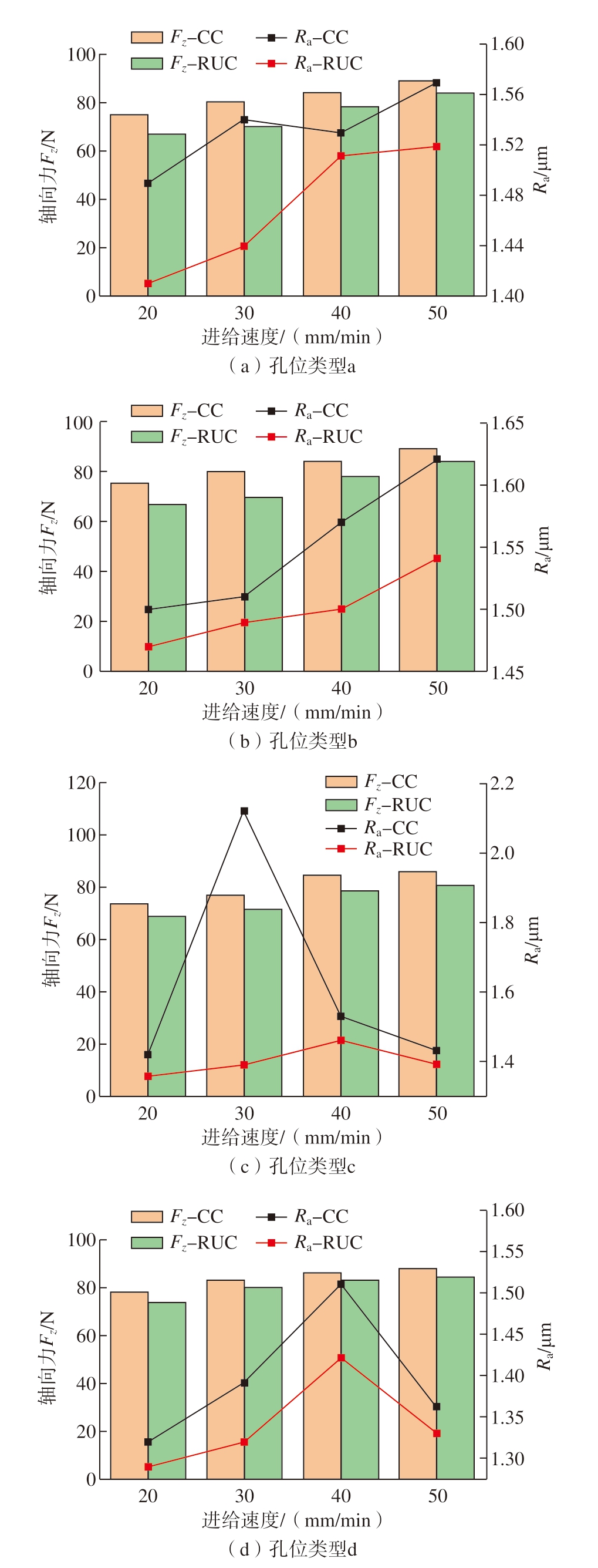

为分析不同刚度条件下加工参数对锪孔轴向力和锪孔孔壁粗糙度的影响,设置工艺参数如表4所示[19]。通过试验组1~4可以对比出4种不同刚度条件下有/无超声变主轴转速锪孔的试验结果;通过试验组5~8可以对比出4种不同刚度条件下有/无超声变进给速度锪孔试验结果。

表4 旋转超声钻锪加工参数[19]

Table 4 Parameters of rotary ultrasonic drilling and countersinking[19]

试验组序号孔位类型主轴转速/(r/min)进给速度/(mm/min)超声电流/mA 1a/b/c/d200025150、0 2a/b/c/d250025150、0 3a/b/c/d300025150、0 4a/b/c/d350025150、0 5a/b/c/d250020150、0 6a/b/c/d250030150、0 7a/b/c/d250040150、0 8a/b/c/d250050150、0

2 试验结果分析

2.1 锪孔轴向力研究

2.1.1 孔位刚度和加工参数对锪孔轴向力的影响

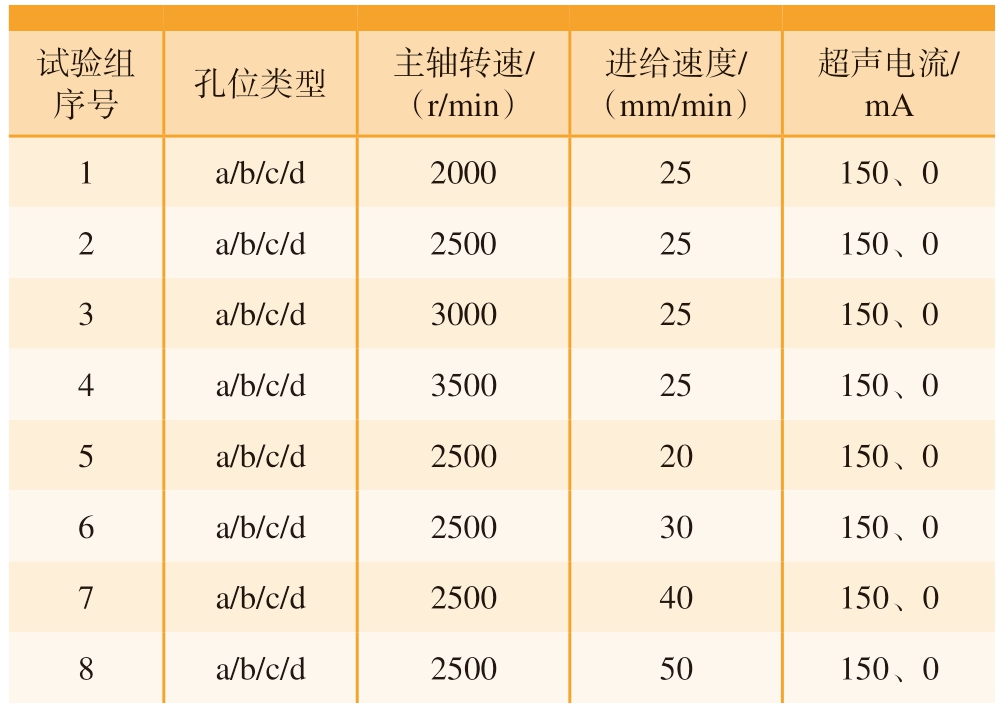

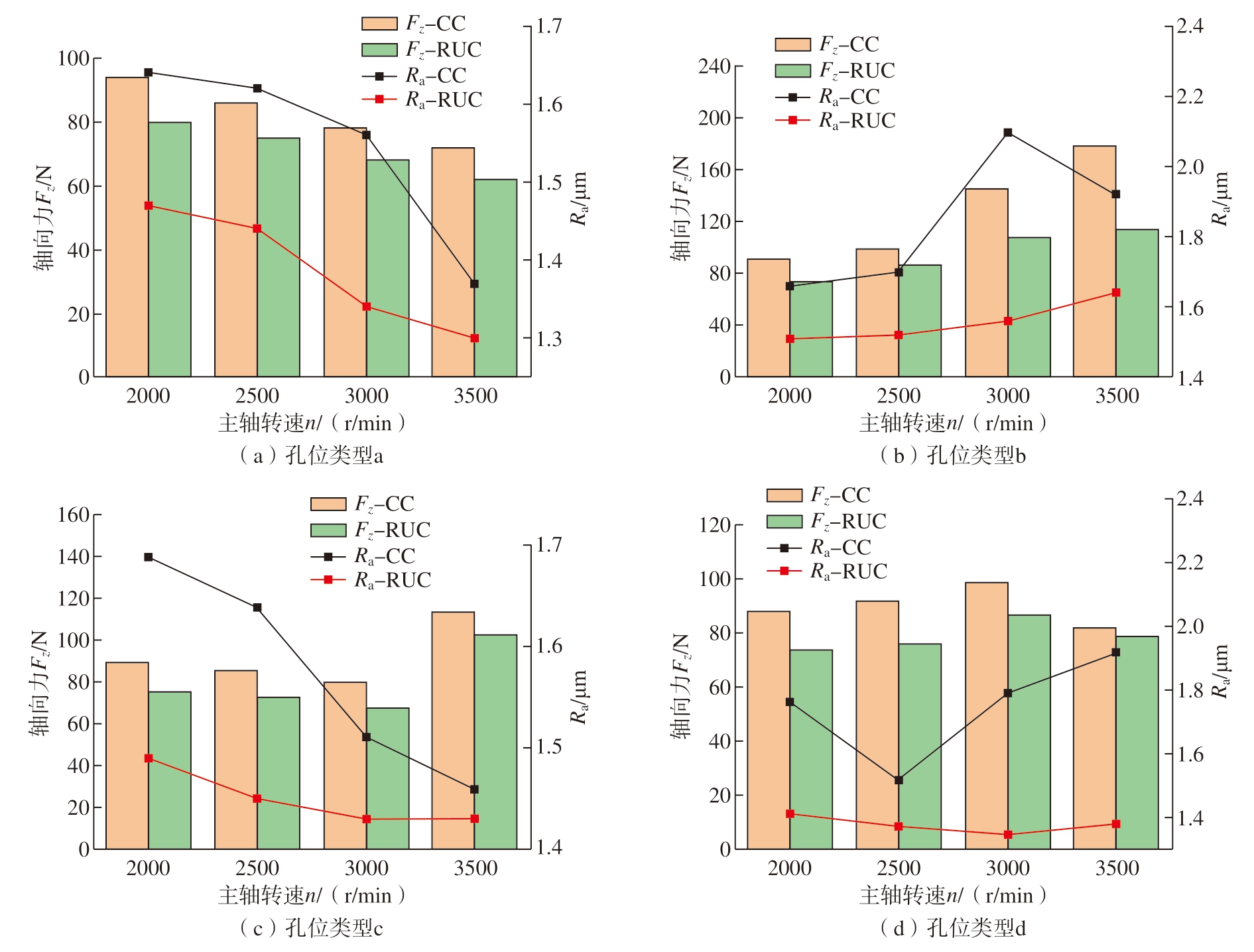

采用图2所示的轴向力采集系统对64个孔位在锪孔阶段的最大轴向力进行测量,分析不同刚度条件的孔位有/无超声加工锪孔轴向力和锪孔孔壁粗糙度Ra的变化规律,如图4和5所示。其中,CC为传统锪孔加工(Conventional countersinking);RUC为旋转超声锪孔加工 (Rotary ultrasonic countersinking)。

图4 主轴转速对锪孔轴向力和锪孔孔壁粗糙度的影响

Fig.4 Influence of spindle speed on axial force of countersink and roughness of countersink hole wall

图5 进给速度对锪孔轴向力和锪孔孔壁粗糙度的影响

Fig.5 Influence of feed rate on axial force of countersink and roughness of countersink hole wall

受薄壁件的加工特性影响,不同刚度条件的孔位锪孔轴向力与孔壁粗糙度变化规律不同,薄壁件的锪孔轴向力Fz由刀具切削材料产生的轴向分力Fth、由于切削厚度不均匀引入的动态切削力Fw、工件变形沿轴向的回弹力Fe 3部分组成,即

Fz = Fth + Fw + Fe

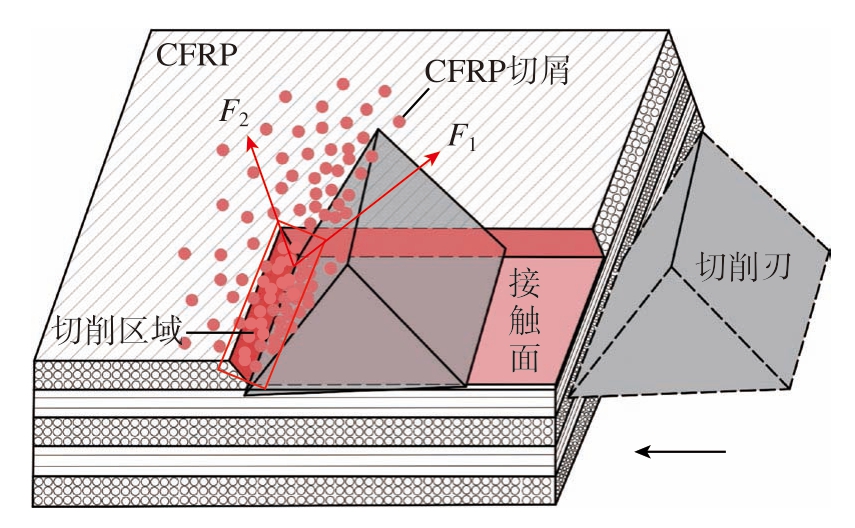

Fth、Fe的产生机理如图6所示,锪刀刃沿进给方向切削材料,刀具前刀面与待去除材料发生相对运动,形成相互作用力。由于薄壁件在加工过程中易发生形变,工件的回弹作用会导致接触面与锪刀切削刃之间产生额外的相互作用力。以刀具为受力研究对象,两对相互作用力对刀具的分力分别为F1、F2,产生沿轴向的分力Fth、Fe。

图6 Fth、Fe产生机理示意图

Fig.6 Diagram of Fth, Fe generation mechanism

根据直角切削模型[20],Fth的大小与切削厚度h(t)呈线性关系,即

Fth = K ·h(t)

式中,K为切削力系数,与CFRP的材料特性和刀具结构有关。

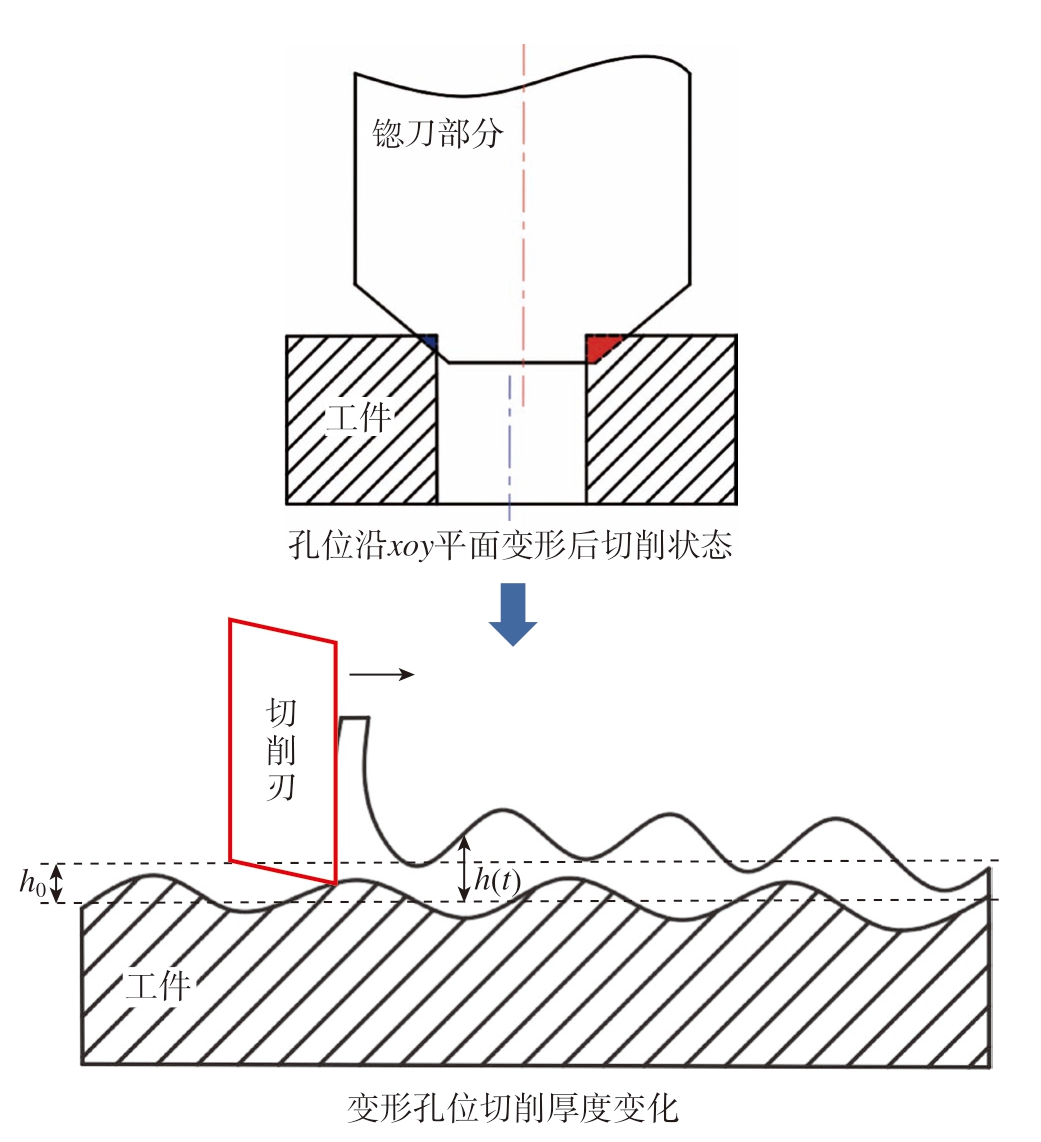

若孔位的横向刚性小,则会造成切削厚度不均匀,产生较大的动态切削力Fw。Fw的产生示意图见图7,h0为理论切削厚度,孔位在xoy平面发生变形后,刀具切削材料会产生周期性的切削力变化,这种不稳定的切削力变化累积会产生额外的Fw,切削速度越大,切削力变化越剧烈,最终引入的Fw越大。

图7 动态切削力产生示意图

Fig.7 Schematic diagram of dynamic cutting force generation

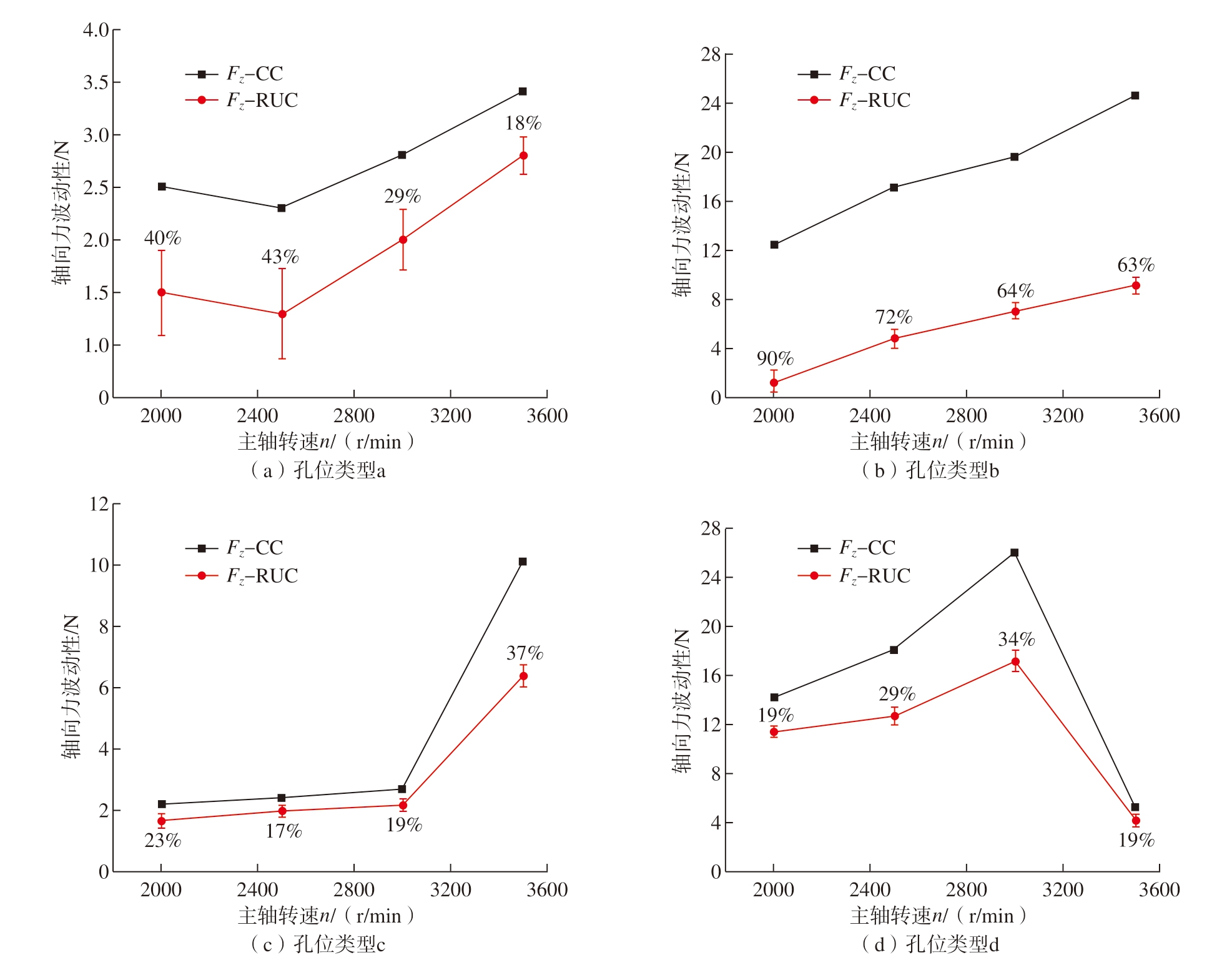

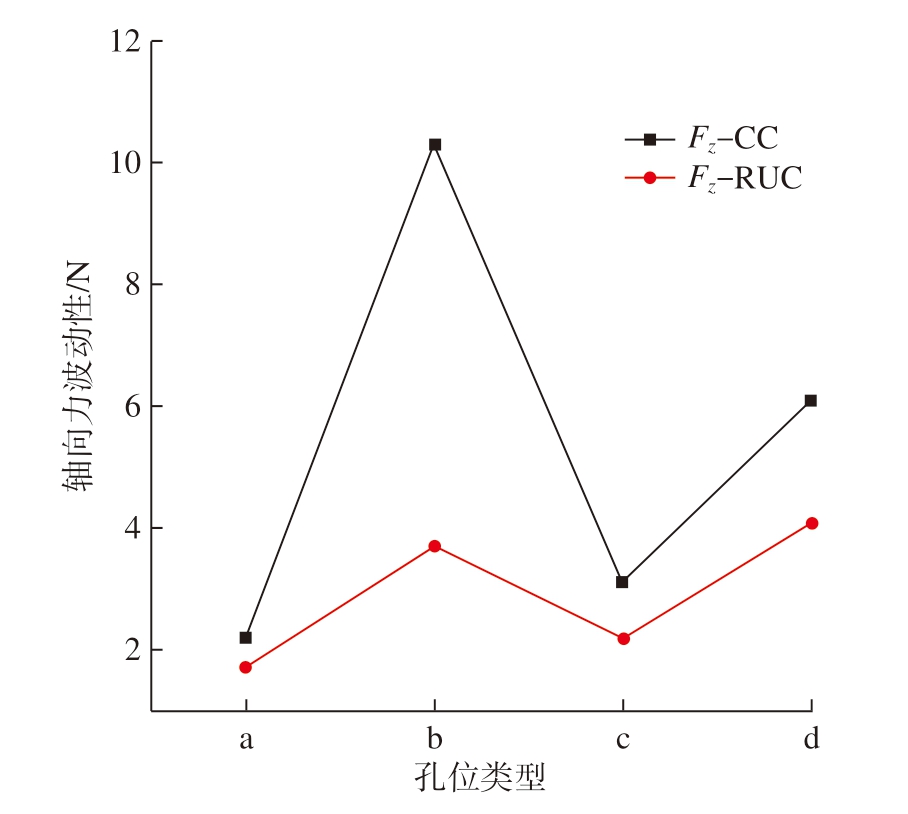

薄壁件锪孔轴向力的产生是Fth、Fw、Fe相互耦合的结果,不同刚度条件下,锪孔轴向力的变化规律不同。试验中不同孔位的最终变形弹力相近,Fe对Fz的变化影响较弱。Fw的大小可用锪孔轴向力波动性表征,本文将锪孔轴向力波动性定义为锪孔过程轴向力与拟合轴向力曲线的偏差平均值,不同类型孔位主轴转速对锪孔轴向力波动性的影响如图8所示。孔位类型a加工孔的横向刚度和轴向刚度较大,锪孔轴向力波动性较小,加工过程较稳定,主轴转速增大造成切削厚度减小,Fth减小,导致Fz减小。孔位类型b加工孔的横向刚度较小,随主轴转速增加,锪孔力波动性增大,最大值达到24.7 N,Fw增大,导致Fz增大。孔位类型c加工孔,主轴转速在2000~3000 r/min范围内锪孔轴向力波动性较小,Fw较小,主轴转速增加,Fth减小,导致Fz减小;当主轴转速增大到3500 r/min,锪孔力波动性急剧增大,Fw增大,导致Fz增大。孔位类型d加工孔,主轴转速在2000~3000 r/min范围内,主轴转速增大,锪孔力波动性增大,Fw增大,导致Fz增大;当主轴转速增大到3500 r/min,锪孔轴向力波动性急剧减小,Fw和Fth均减小,Fz减小。

图8 不同孔位类型主轴转速对锪孔轴向力波动性影响

Fig.8 Influence of spindle speed on the fluctuation of axial force in countersink of different hole position types

变进给速度试验中 (图5),进给速度对锪孔轴向力波动性影响较小,Fz的大小主要受Fth的影响,4种孔位类型的锪孔轴向力均随进给速度增加而增大。

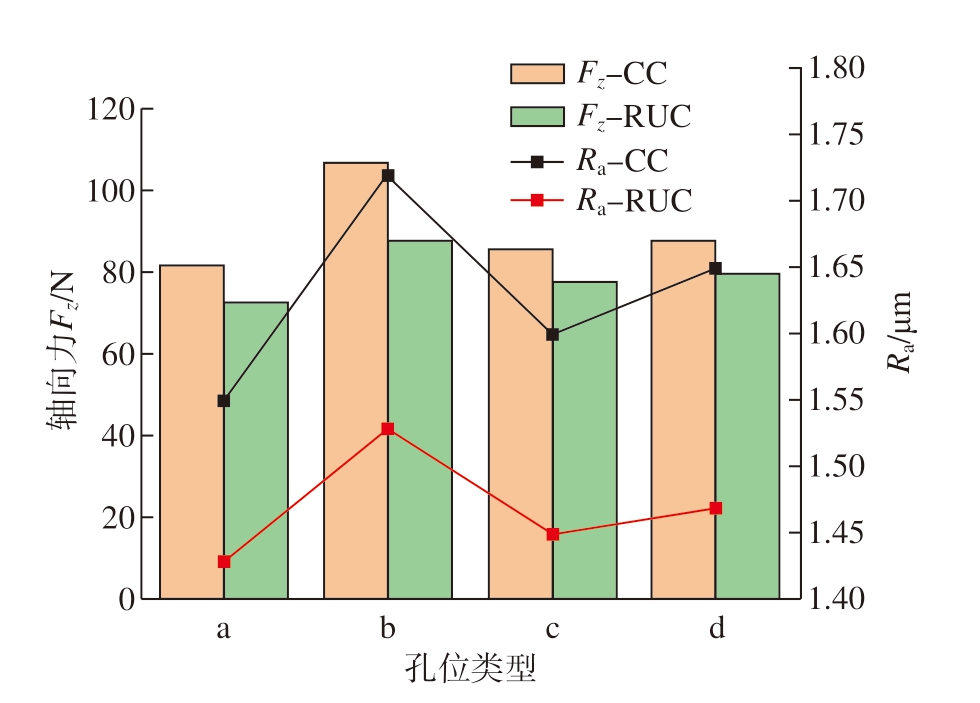

不同类型的孔位平均轴向力与锪孔孔壁粗糙度变化如图9所示,横向刚性最小的孔位类型b锪孔平均轴向力较大,其余3个孔位类型锪孔平均轴向力相近,且随轴向刚性的减小而增大。不同类型的孔位锪孔轴向力波动性平均值变化如图10所示,可见孔位类型b的锪孔力波动性平均值较大,所以在孔位类型b内Fw较大导致Fz增大。

图9 不同孔位类型锪孔轴向力与孔壁粗糙度平均值

Fig.9 Average values of axial force and roughness of countersinks with different hole position types

图10 不同孔位类型锪孔轴向力波动性平均值

Fig.10 Average value of fluctuation of countersink force in different hole position types

2.1.2 超声场能对锪孔轴向力影响研究

如图4和5所示,超声振动可使不同刚度条件、不同加工参数下的锪孔轴向力减小。RUC加工技术使a、b、c、d 4种孔位类型的锪孔轴向力分别降低了11%、18%、10%、9%,32个孔位平均轴向力降低了12%。其中,4种孔位类型的RUC加工和CC加工轴向力标准差为5.4 N和9.6 N,轴向力波动性标准差为0.78 N和3.18 N。另外,在CC加工中,孔位类型b的加工轴向力及轴向力波动性最大,RUC加工对该孔位类型的轴向力及轴向力波动性的影响也最大,分别使轴向力和轴向力波动性降低了18%和64%。可见,超声振动可以缩小孔位刚度差异对锪孔轴向力的影响,并降低薄壁工件弱刚性区域的锪孔轴向力,提高薄壁件锪孔加工的稳定性。在同等刚度条件下,锪孔轴向力越大,工件轴向变形越大,锪孔深度精度越低。根据RUC加工可使轴向力减小的特性,可以提高锪孔的深度和精度。

超声振动导致锪孔轴向力降低的原因较多。超声场能的引入一方面改变刀尖的运行轨迹,使得平均切削厚度降低,Fth和Fz减小。RUC加工可以降低锪孔力波动性 (图8和10),提高锪孔加工稳定性,使Fw、Fz减小。另外,刀尖沿轴向高频、高速的振动增大了刀刃对CFRP纤维的切削作用,纤维在超声振动的作用下更容易发生断裂,造成Fz减小。

2.2 锪孔孔壁表面粗糙度研究

2.2.1 加工参数、孔位刚度、超声场能对锪孔孔壁表面粗糙度影响

表面粗糙度Ra是判断锪孔加工表面质量的重要参数,航空领域中,锪孔孔壁表面粗糙度要求Ra<4 μm[7]。本文试验结果均满足Ra<4 μm。主轴转速、进给速度对锪孔孔壁粗糙度Ra的影响规律与锪孔轴向力变化规律一致,CC加工个别孔位粗糙度突增的现象,由钻锪一体刀加工叠层材料的特性决定。RUC加工使a、b、c、d 4种孔位类型的加工孔平均锪孔孔壁粗糙度分别降低了8%、11%、10%、11%,RUC加工使32个孔位的平均孔壁粗糙度降低了10%。主轴转速为3000 r/min、进给速度为25 mm/min的加工孔位有/无超声锪孔壁微观形貌如图11所示。可以看出,锪孔孔壁表面损伤随轴向刚度的减小而增大。孔位类型a和b轴向刚度较大,CC加工表面有明显的基体脱粘、纤维断裂,RUC加工表面相对光滑;孔位类型c和d的轴向刚度较小,CC加工表面有严重的分层、纤维拔出、基体脱粘,RUC加工表面有轻微的基体脱粘。分析表明,RUC加工可以降低锪孔孔壁粗糙度Ra,有效提高锪孔孔壁表面完整性。

图11 不同孔位类型有/无超声锪孔孔壁微观形貌对比

Fig.11 Comparison of surface profile of hole wall with and without ultrasonic countersinking of different hole position types

单个转动周期内刀具切削CFRP纤维切削角度变化规律如图12所示,其中θ为纤维切削角度。除个别孔位外,RUC加工和CC加工孔壁粗糙度变化规律与锪孔轴向力变化规律基本一致 (图4和5)。轴向力增大,刀刃对CFRP材料造成的损伤增大,较大的轴向力更容易造成CFRP分层、基体脱粘、纤维丝裂,导致孔壁粗糙度增大。另外,RUC加工使锪孔轴向力波动性降低了74%,减弱了刀具与工件间的相对振动,刀具对材料的宏观振动破坏降低。如图9所示,加工孔位类型b,其锪孔孔壁粗糙度在超声振动的作用下明显减小。

图12 刀具切削CFRP纤维切削角度变化规律

Fig.12 Variation of cutting angle of tool cutting CFRP fiber

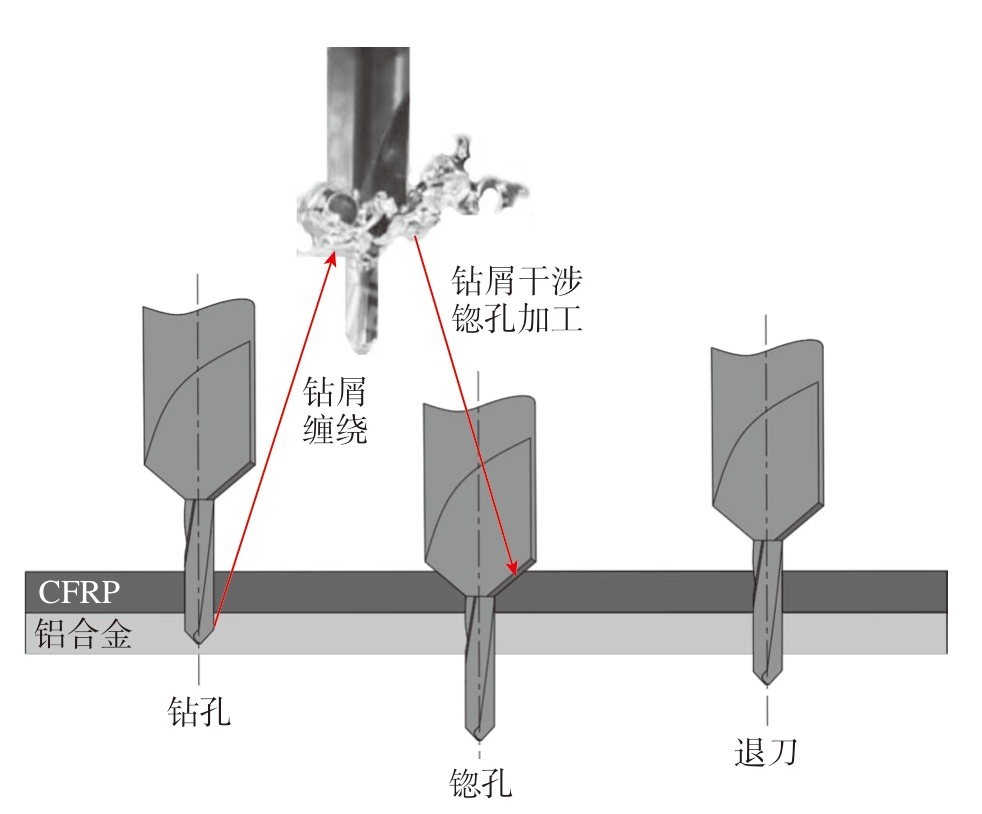

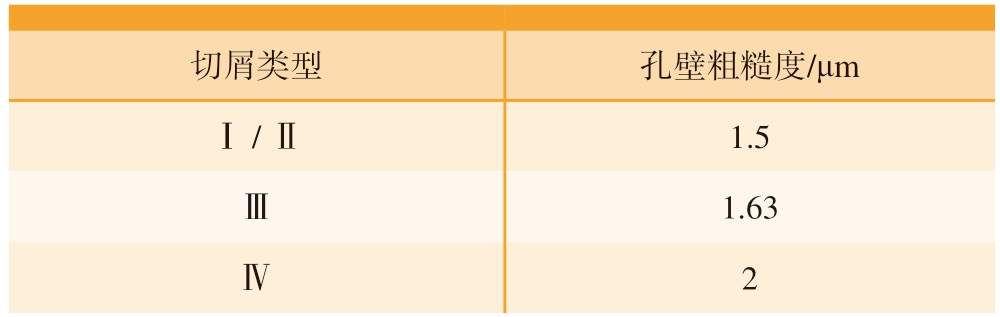

2.2.2 铝合金钻屑对锪孔孔壁表面粗糙度的影响

钻屑缠绕是铝合金钻削加工中的常见问题。钻锪一体加工CFRP/铝合金薄壁件的钻屑缠绕,不仅会影响加工效率,也会对锪孔孔壁表面质量造成负面影响,需要及时清除。将叠层构件加工过程分为3个阶段:钻削阶段、锪孔阶段、退刀阶段,如图13所示。对试验中出现的不同切屑类型进行划分,将断屑良好的切屑类型定义为Ⅰ型切屑;将钻屑缠绕在锪孔阶段之前断开的切屑类型定义为Ⅱ型切屑;将钻屑缠绕在锪孔阶段断开的切屑类型定义为Ⅲ型切屑;将钻屑缠绕严重,锪孔结束后钻屑缠绕不掉的切屑类型定义为Ⅳ型切屑。不同加工类型的切屑缠绕情况如表5所示,RUC加工孔位没有出现Ⅲ、Ⅳ型切屑,而CC加工孔位的Ⅲ、Ⅳ型切屑缠绕概率均为9%。

图13 锪孔过程及钻屑干涉锪孔加工示意图

Fig.13 Schematic diagram of countersinking process and chip interference

表5 有/无超声不同类型切屑缠绕概率

Table 5 Winding probability of different types of chips with and without ultrasound %

加工类型Ⅱ型切屑缠绕概率Ⅲ型切屑缠绕概率Ⅳ型切屑缠绕概率RUC加工1100 CC加工2899

Ⅰ、Ⅱ型切屑不会对锪孔加工产生影响,Ⅲ、Ⅳ型切屑会在锪孔过程中与孔壁发生干涉,造成锪孔孔壁粗糙度增大,如图13所示。统计CC加工32个孔位不同切屑类型下孔壁粗糙度均值,如表6所示,Ⅲ、Ⅳ型切屑下的锪孔孔壁平均粗糙度较大,所以在1 – 4、2 – 4、4 – 4、1 – 2、3 – 2号加工孔会出现粗糙度突增现象 (n – m号孔为第n个板的第m个孔)。试验中,RUC加工没有Ⅲ、Ⅳ型切屑出现,不仅提高了加工效率,也避免了切屑缠绕对锪孔已加工表面的损伤。

表6 传统加工不同切屑类型的锪孔孔壁平均粗糙度

Table 6 Average roughness of the hole walls for different chip types by conventional countersinking

切屑类型孔壁粗糙度/μmⅠ/Ⅱ1.5Ⅲ1.63Ⅳ2

3 结论

本文利用钻锪一体刀开展了旋转超声技术与传统技术下的CFRP/铝合金薄壁件锪孔试验,通过对比不同刚度条件下有/无超声锪孔加工试验结果,得出如下结论。

(1)旋转超声加工技术能减小锪孔轴向力波动性,减小锪孔最大轴向力,所有加工孔的平均锪孔轴向力降幅为12%。(2)旋转超声加工技术改变了锪孔过程中刀刃切削CFRP纤维的角度,有效减小锪孔孔壁表面粗糙度,改善锪孔孔壁表面形貌。(3) 旋转超声加工CFRP/铝合金叠层构件,能实现铝合金稳定有效断屑,提高加工效率,避免钻屑对锪孔孔壁表面粗糙度的影响。

致谢

感谢航空工业成都飞机工业(集团)有限责任公司提供的资助。

[1] 宋丹龙, 李原, 骆彬, 等.CFRP/Al复合构件无头铆钉压铆力建模与仿真分析[J].西北工业大学学报, 2012, 30(4): 558–564.

SONG Danlong, LI Yuan, LUO Bin, et al.An effective mathematical modeling for and simulation analysis of flush rivet pressing force of CFRP/Al components[J].Journal of Northwestern Polytechnical University, 2012,30(4): 558–564.

[2] DONG S, LIAO W H, ZHENG K, et al.Investigation on exit burr in robotic rotary ultrasonic drilling of CFRP/aluminum stacks[J].International Journal of Mechanical Sciences, 2019, 151: 868–876.

[3] TANG L Y, LI P N, YU Z, et al.New drilling method for damage reduction of CFRP/Ti stacks drilling[J].The International Journal of Advanced Manufacturing Technology, 2021, 115(1): 595–602.

[4] 张兴金, 邓忠林.浅谈纤维复合材料与中国大飞机[J].纤维复合材料, 2009, 26(2): 24–26.

ZHANG Xingjin, DENG Zhonglin.The discussion on carbon fiber composite and passenger-carrying aircraft of China[J].Fiber Composites,2009, 26(2): 24–26.

[5] 李欣.热固性环氧树脂基改性复合材料制备与3D打印研究[D].长沙: 国防科技大学, 2017.

LI Xin.Study on preparation and 3D printing of thermosetting epoxy resin-based modified composites[D].Changsha: National University of Defense Technology, 2017.

[6] ZHANG Y X, WU D, MA X G, et al.Countersink accuracy control of thin-wall CFRP/Al stack drilling based on micro peck strategy[J].The International Journal of Advanced Manufacturing Technology, 2019, 101(9): 2689–2702.

[7] FERNÁNDEZ-PÉREZ J, CANTERO J L, DÍAZ-ÁLVAREZ J, et al.Influence of cutting parameters on tool wear and hole quality in composite aerospace components drilling[J].Composite Structures, 2017,178: 157–161.

[8] WANG C K, YUAN P J, WANG T M, et al.The study of drilling and countersink technology in robot drilling end-effector[C]//2014 9th IEEE Conference on Industrial Electronics and Applications.Piscataway: IEEE, 2014: 1858–1863.

[9] ZHANG Y X, WU D, CHEN K.A theoretical model for predicting the CFRP drilling-countersinking thrust force of stacks[J].Composite Structures, 2019, 209: 337–348.

[10] 王华, 陈燕, 唐文亮, 等.PCD与硬质合金钻头钻削CFRP/Al叠层材料对比研究[J].机械制造与自动化, 2019, 48(1): 23–25, 54.

WANG Hua, CHEN Yan, TANG Wenliang, et al.Comparative study of drilling CFRP/Al stacks with PCD and carbide drills[J].Machine Building & Automation, 2019, 48(1): 23–25, 54.

[11] 黄树涛, 王浩涛, 张攀.CFRP/Al叠层结构制孔缺陷的有限元仿真[J].材料科学与工程学报, 2019, 37(3): 493–500, 504.

HUANG Shutao, WANG Haotao, ZHANG Pan.Finite element analysis on drilling defects of carbon fiber reinforced plastic and aluminum stacks[J].Journal of Materials Science and Engineering, 2019, 37(3): 493–500, 504.

[12] 韦学文.航空叠层材料变参数制孔工艺研究[D].南京: 南京航空航天大学, 2019.

WEI Xuewen.Study on variable parameter hole-making technology of aviation laminated materials[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2019.

[13] ANGELONE R, CAGGIANO A, IMPROTA I, et al.Roughness of composite materials: Characterization of hole quality in drilling of Al/CFRP stacks[J].Procedia CIRP, 2020, 88: 473–478.

[14] 王帅普, 梁杰, 崔松涛, 等.CFRP/Al叠层材料变进给钻削表面质量分析[J].组合机床与自动化加工技术, 2022(2): 95–98.

WANG Shuaipu, LIANG Jie, CUI Songtao, et al.Analysis of burr morphology of CFRP/Al laminated material in variable feed drilling[J].Modular Machine Tool & Automatic Manufacturing Technique, 2022(2):95–98.

[15] LI Z, YUAN S M, MA J, et al.Cutting force and specific energy for rotary ultrasonic drilling based on kinematics analysis of vibration effectiveness[J].Chinese Journal of Aeronautics, 2022, 35(1): 376-387.

[16] LI Z, GUO H J, LI L Z, et al.Study on surface quality and tool life in ultrasonic vibration countersinking of titanium alloys (Ti6Al4V)[J].The International Journal of Advanced Manufacturing Technology, 2019,103(1): 1119–1137.

[17] LI Z, ZHANG D Y, QIN W, et al.Feasibility study on the rotary ultrasonic elliptical machining for countersinking of carbon fiber-reinforced plastics[J].Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2017, 231(13): 2347–2358.

[18] GUO D M, WEN Q, GAO H, et al.Prediction of the cutting forces generated in the drilling of carbon-fibre-reinforced plastic composites using a twist drill[J].Proceedings of the Institution of Mechanical Engineers,Part B: Journal of Engineering Manufacture, 2012, 226(1): 28–42.

[19] 孙林, 黄彪, 兰勇, 等.切削参数对钻铰锪一体刀CFRP板孔加工轴向力的影响[J].工具技术, 2018, 52(8): 105–107.

SUN Lin, HUANG Biao, LAN Yong, et al.Effect of cutting parameters on axial force of CFRP plate hole machining of drilling and reaming tool[J].Tool Engineering, 2018, 52(8): 105–107.

[20] 马文瑞.碳纤维复合材料/铝合金叠层构件超声振动辅助钻削技术研究[D].南京: 南京理工大学, 2018.

MA Wenrui.Study on ultrasonic vibration-assisted drilling technology of carbon fiber composite/aluminum alloy laminated members[D].Nanjing:Nanjing University of Science and Technology, 2018.