金属增材制造 (Metal additive manufacturing,Metal AM)是一种基于离散–堆积原理的技术,它以三维数字模型为基础,采用激光、电弧等热源将金属粉末、丝材等原材料通过逐层制造–分层堆叠的方式实现三维零件的制造,是集数字化、智能化制造于一身的制造技术,也是未来制造技术的重点发展方向之一[1–2]。与机加工、铸锻等减材、等材制造技术相比,增材制造技术具有设备柔性好、材料利用率高、无需工装模具快速制造、可实现复杂内腔结构、梯度功能结构整体制造等技术优势[3–4]。增材制造从技术原理层面突破了复杂异型构件整体制造的技术瓶颈,改变了现有产品设计中“制造驱动设计、产品性能/功能让步制造”的现状,使从功能需求出发的正向设计成为可能,真正意义上实现了“功能优先”的设计概念,是航天装备的升级换代、性能与可靠性提升所需要的一项重要制造技术[5–7]。

液体火箭发动机是使用液态化学物质作为推进剂和工作介质的化学火箭推进系统,与固体发动机等推进系统相比,具有比冲高、结构冗余多、可靠性好、推力/工况可调、任务适应性好、可多次启动、可重复使用等技术优势。因此,在运载火箭推进系统中,液体火箭发动机始终占据主导地位,被誉为运载火箭的“心脏”。液体火箭发动机性能和技术水平直接决定运载火箭效能,影响一个国家探索、利用和开发空间的能力和水平,因此被视为航天发展的基石,也是国家安全和大国地位的重要战略保障。推力室是液体火箭发动机的核心组成部分,是将液态推进剂的化学能转换为热能的重要装置,主要由喷注器、燃烧室及喷管3部分组成。在发动机工作时,液体推进剂由喷注器喷入燃烧室,经过一系列复杂的雾化、混合和燃烧等物理/化学反应,形成高温、高压的燃气。燃气在喷管内加速膨胀,最后从出口高速喷出产生推力。此过程在极短时间及有限空间内完成,因此推力室工作环境极为恶劣,工况极端复杂[8]。

当前,空间技术的高速发展对液体火箭发动机提出了更高要求。一方面,高比冲、高推质比等高性能指标要求液体火箭发动机具有更高的燃烧效率及更轻的结构质量,性能提升带来更严酷的工作环境和热负荷,从而对喷注器、燃烧室结构设计、材料,以及制造工艺的性能和可靠性提出更高的要求;另一方面,在全球航天商业化高速发展的背景下,政府主导的传统宇航/航天机构和新兴的商业航天公司为争夺国际发射市场,特别重视新型液体发动机研制周期与成本的控制。金属增材制造技术以其特有的技术优势,为液体火箭发动机产品性能、可靠性的提升,以及低成本、短周期制造提供了一种颠覆性的制造手段[9]。以美国国家航空航天局 (NASA)、欧洲航天局 (ESA)为代表的宇航/航天机构,以美国太空探索公司 (SpaceX)、火箭实验室 (Rocket Lab)为代表的私营商业航天公司均面向液体火箭发动机增材制造的材料、工艺、应用等方面开展了大量的研究,并取得了良好的示范应用效果。采用增材制造技术可显著减少零组件数量和焊缝数量,提高整个部/组件的可靠性,同时大幅缩短研制生产周期与成本。

本文结合液体火箭发动机推力室中喷注器、燃烧室与喷管3个核心部/组件的结构特点,对金属增材制造技术在上述部件研制中的应用现状进行了总结,对液体火箭发动机推力室金属增材制造技术领域的未来研究发展方向作出思考与展望。

1 推力室结构特点及其金属增材制造工艺

1.1 推力室结构特点

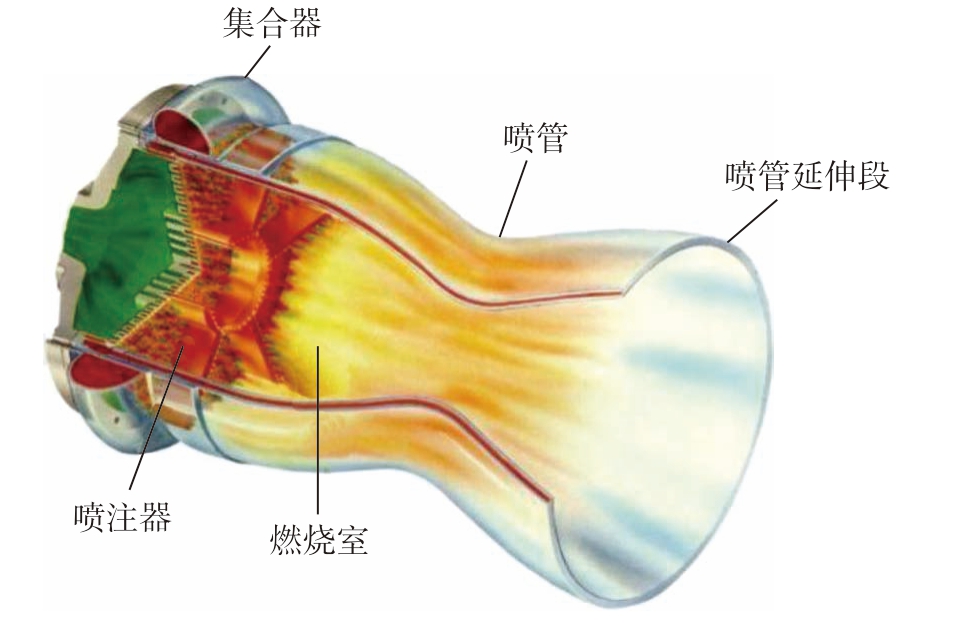

液体火箭发动机推力室按照结构与功能特点可以分为喷注器、燃烧室、喷管及延伸段3个主要部/组件,如图1所示[9]。

图1 液体火箭发动机推力室身结构示意图[9]

Fig.1 Schematic diagram of liquid rocket engine thrust chamber structure[9]

喷注器的主要作用是按照特定比例将燃料和氧化剂均匀地注入燃烧室并充分燃烧。喷注器主要由氧化剂腔、燃料腔、上百个喷注单元 (喷嘴)以及集合器等零件构成,如图2所示[9–10]。

图2 液体火箭发动机喷注器结构示意图

Fig.2 Schematic diagram of liquid rocket engine injector structure

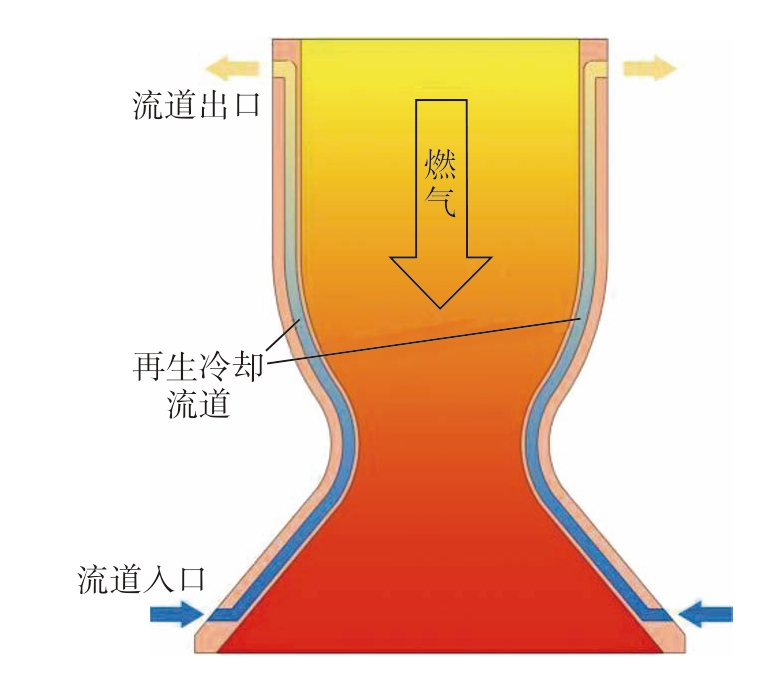

在喷注器结构中,燃烧室面板是服役性能最苛刻的零件之一,承受极端的温度和压力梯度。燃烧室的作用是将燃料与氧化剂混合并点燃,产生大量的高温高压气体。发动机工作时,燃烧室内压力最高可达20 MPa以上,燃气温度最高可达4000 K,并且在短时间、有限体积内产生很大的热流量,其中在喉部附近热流密度最高。例如美国航天飞机发动机 RS–25推力室内喉部热流密度最高达140 mW/m2[8]。现有金属材料不能承受高温、高压、高热流冲刷的服役环境,因此,现有液体火箭发动机燃烧室一般采用密排流道的再生冷却结构,如图3所示。

图3 燃烧室再生冷却结构示意图

Fig.3 Schematic diagram of the combustion chamber regeneration cooling structure

喷管与喷管延伸段位于推力室后端,燃烧室产生的高温燃气经喉部加速后排出,从而产生推力。根据冷却方式不同,金属材料喷管及其延伸段的结构形式主要有带冷却流道的夹层结构和不带流道的单壁结构。

1.2 金属增材制造工艺

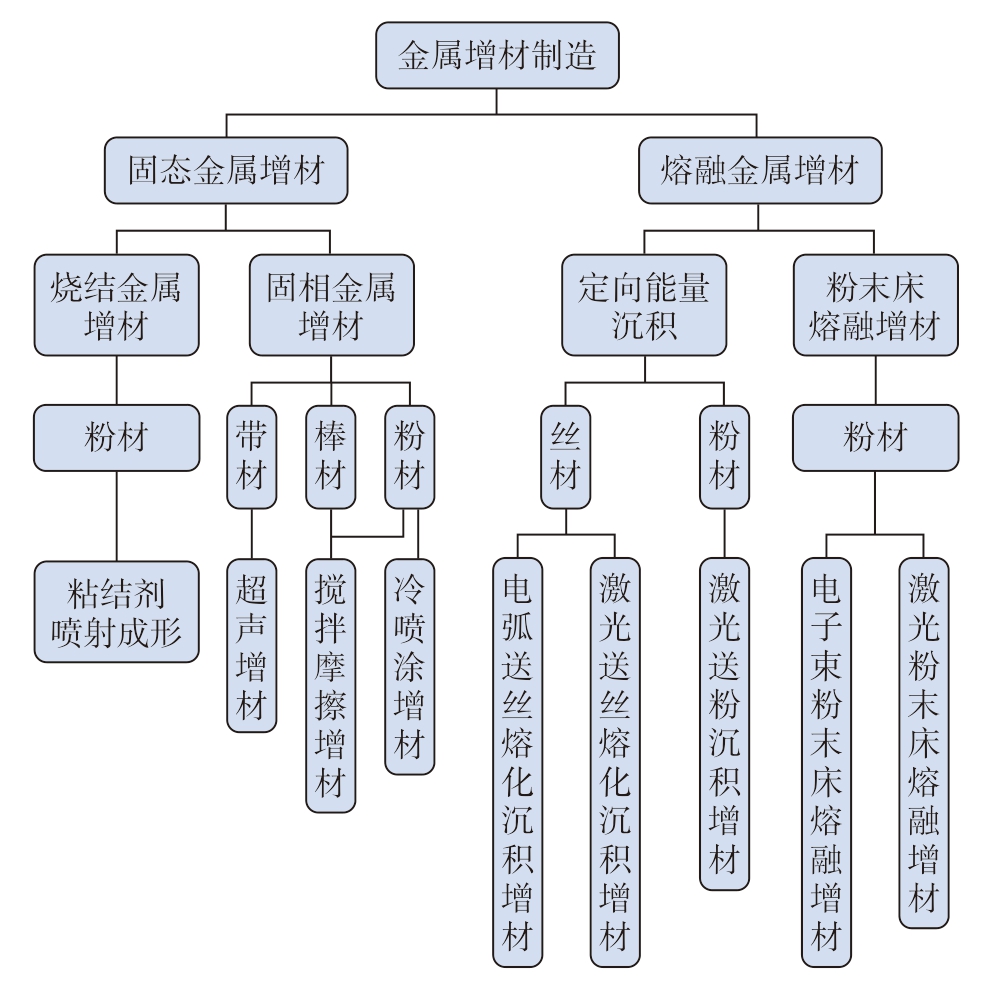

现阶段金属增材制造技术根据是否存在熔化–凝固过程,可分为固相增材与熔融增材两大类。在熔融金属增材中根据材料送给方式不同又可分为定向能量沉积与粉末床熔融增材,根据材料状态以及热源不同可进一步细分,如图4所示。

图4 常用金属增材制造技术分类

Fig.4 Classification of commonly utilized metal additive manufacturing technologies

在液体火箭发动机推力室增材制造中,根据喷注器、燃烧室等产品结构形式、材料与功能需求不同,采用的增材制造技术主要有激光粉末床熔融 (Laser powder bed fusion,L-PBF)、激光送粉/丝熔化沉积 (Laser powder/wire direct energy deposition,LP/LW-DED)、电子束熔丝沉积 (Electron beam wire direct energy deposition,EBW-DED)、电弧送丝熔化沉积 (Wire arc direct energy deposition,WA-DED)、冷喷涂增材 (Cold spray additive manufacturing,CSAM)等,详见表1。

表1 各类增材制造技术在发动机推力室部/组件中的应用

Table 1 Applications of various additive manufacturing technology in thrust chambers

推力室主要结构结构特征材料增材制造技术喷注器多层圆周整列喷嘴多内腔结构高温合金、高温合金–铜双金属L-BPF、L-PBF高温合金、铜合金(铜内壁)L-PBF、LW-DED燃烧室内流道夹层结构高温合金–铜双金属(高温合金外壁)L-BPF、LW/LP/EBW/WA-DED、CSAM内流道夹层喷管延伸段结构高温合金、铝合金L-BPF、LP-DED单壁结构难熔合金L-BPF、LP-DED

激光粉末床熔融增材制造技术是以激光为能量源,基于粉末床铺粉的增材制造技术,其技术原理如图5所示[11],具有成形精度高、无需磨具、可实现复杂内腔结构整体制造等技术优势。可实现推力室中核心部件的集成化、轻量化设计制造,大幅减少零件与焊缝数量,提升发动机推力室产品的可靠性。该技术主要用于喷注器中圆周阵列喷嘴结构、燃烧室再生冷却内流道结构的整体制造。

图5 激光粉末床熔融增材制造技术原理示意图[11]

Fig.5 Schematic diagram of laser powder bed fusion[11]

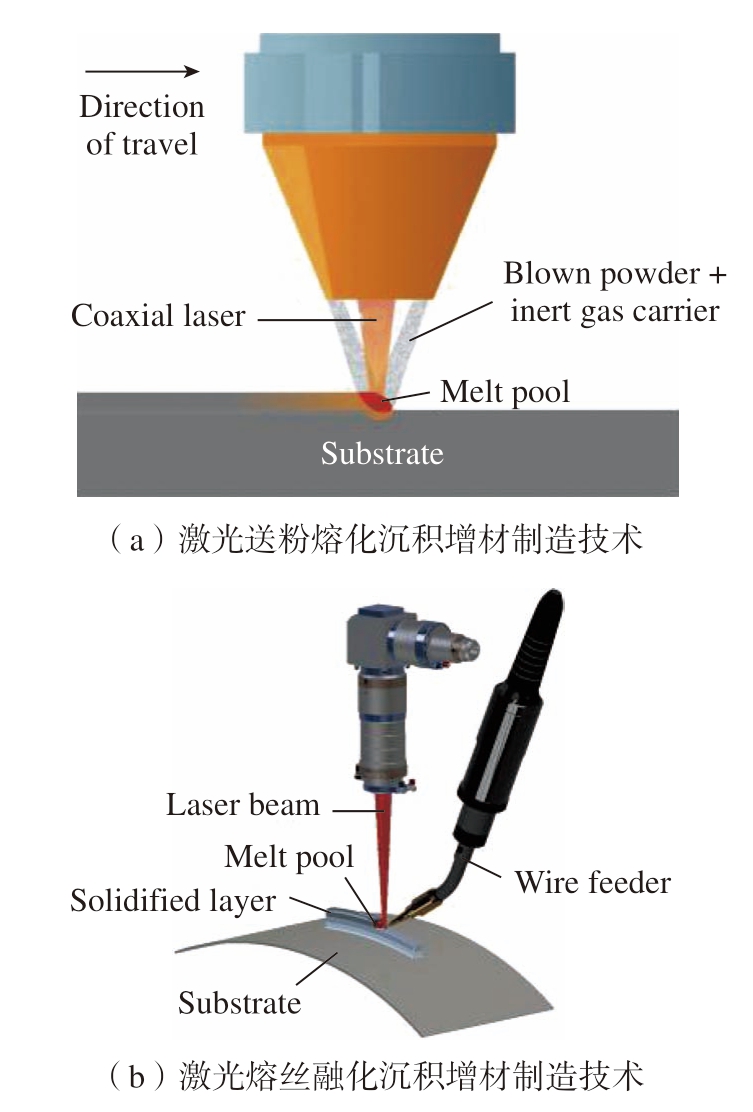

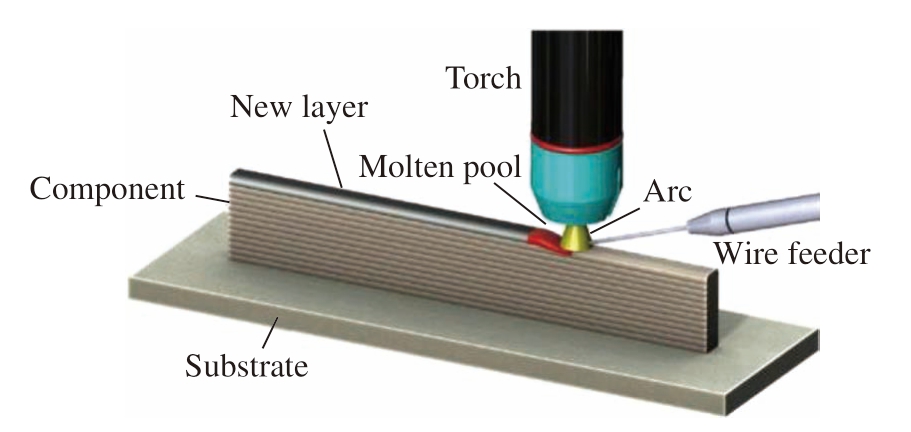

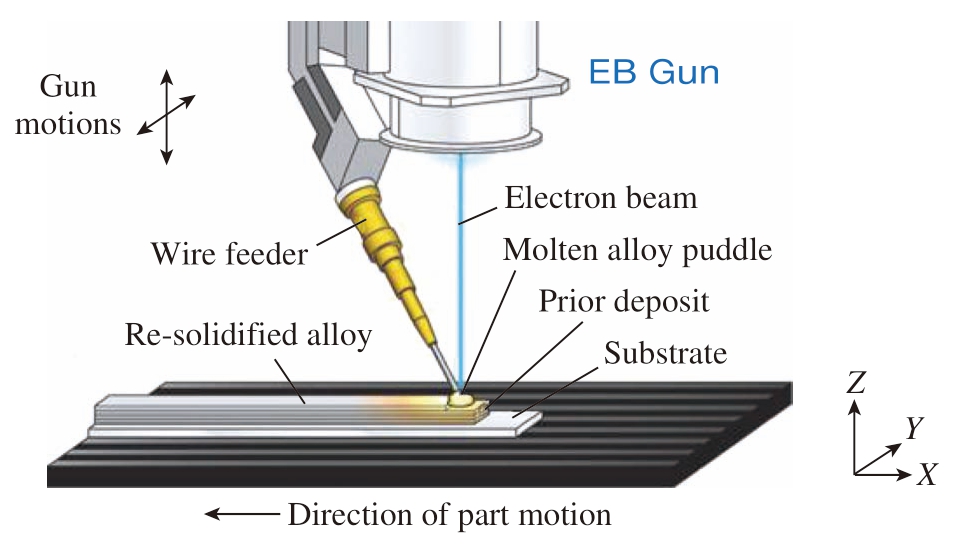

激光送粉/丝熔化沉积、电弧送丝熔化沉积、电子束熔丝沉积为3种不同热源的定向能量沉积增材制造技术,技术原理分别如图6[12]、图7[13]、图8[14]所示。定向能量沉积技术具有沉积效率高、可实现异种金属、梯度功能/异种金属材料增材制造的特点,主要用于燃烧室铜–高温合金双金属结构中高温合金外壁的制造。为了满足发动机中大尺寸构件低成本、高效率制造需求,激光精细送粉沉积技术还用来制备喷管类大尺寸薄壁流道结构。

图6 激光送粉/丝熔化沉积增材制造技术原理示意图[12]

Fig.6 Schematic diagram of laser powder/wire direct energy deposition[12]

图7 电弧送丝熔化沉积增材制造技术原理示意图[13]

Fig.7 Schematic diagram of wire arc direct energy deposition[13]

图8 电子束熔丝沉积增材制造技术原理示意图[14]

Fig.8 Schematic diagram of electron beam wire direct energy deposition[14]

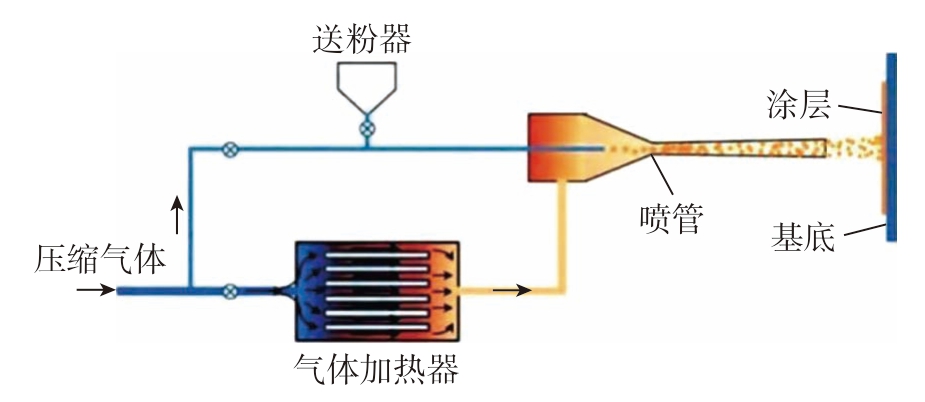

冷喷涂增材制造技术是一种以粉末为原材料的固相增材制造技术,其技术原理如图9所示[5]。冷喷涂增材制造技术使用高压气体作为粉末输送与加速的介质,高压气体与粉末混合后经过特殊设计的拉瓦尔型收缩–扩张喷嘴加速,形成超音速气–固两相流,带动粉末颗粒,以低温 (–600 ℃~室温)超音速在完全固态状态下撞击基板,使颗粒发生强烈塑性变形,并沉积形成堆积层,完成三维零件的制造[15]。冷喷涂增材制造技术主要用于燃烧室铜–高温合金双金属结构中高温合金外壁的制造。由于整个冷喷涂增材过程不存在熔–凝过程,粉末完全保持固体状态,不会发生相变以及其他化学反应,并且,材料沉积过程中也不会产生较高的热应力,避免了热应力导致的变形问题。

图9 冷喷涂增材制造技术原理示意图[15]

Fig.9 Schematic diagram of cold spray additive manufacturing[15]

2 金属增材制造技术应用现状

2.1 推力室集成应用

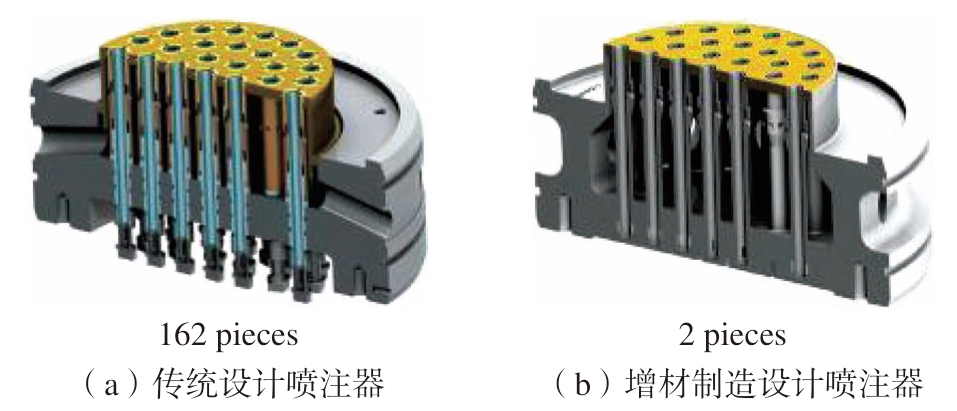

NASA在增材制造技术演示验证发动机 (Additive manufacturing demonstrator engine,AMDE)项目的支持下,开展了基于增材制造工艺的35k lbf推力氢氧发动机研制工作。AMDE发动机中推力室、涡轮泵、阀门等主要部件均采用增材制造,如图10所示[16]。推力室喷注器采用基于激光粉末床熔融工艺的结构设计方案,零件数量由255个减少到6个。其中通过喷嘴与中底的整体化设计,零件数量由162个减少到2个,并且降低了30%的制造成本,如图11所示[17]。

图10 AMDE发动机采用增材制造的主要部件[16]

Fig.10 Additively manufactured components in AMDE[16]

图11 集成化设计整体增材制造的AMDE发动机喷注器[17]

Fig.11 Integrated design for overall additive manufacturing of AMDE injectors[17]

阿里安集团在ESA支持膨胀循环技术集成演示验证发动机 (Expander-cycle technology integrated demonstrator,ETID)项目的支持下采用增材制造技术进行全尺寸推力室的研制[18],其中推力室喷注器采用整体化设计与激光粉末床熔融制造,燃烧室中再生冷却铜合金内壁与外壁采用冷喷涂增材制造工艺,如图12所示。并在发动机喷管延伸段中采用激光送丝熔化沉积技术制备了加强环结构[19]。

图12 增材制造EDIT发动机推力室[18]

Fig.12 Additively manufactured thrust chambers of ETID rocket engine[18]

如图13所示[20],美国洛克达因公司在新一代上面级发动机RL–10C–X中采用激光粉末床熔融制备了喷注器、推力室身部、喷管等零件。其中喷注器与高效冷却结构的喷管采用Inconel 625高温合金,燃烧室采用C–18200铬铜合金。采用激光粉末床熔融增材制造技术为推力室的设计带来了更高的自由度,可以实现更高导热效率的集成设计内流道等先进结构的制造。同时,使整个火箭发动机推力室更加紧凑和轻量化,与RL–10C–1相比,整个推力室减少了90%以上的零件数量,同时缩短了数月的研制周期。

图13 增材制造的RL – 10C – X发动机推力室[20]

Fig.13 Additively manufactured thrust chambers of RL – 10C – X rocket engine[20]

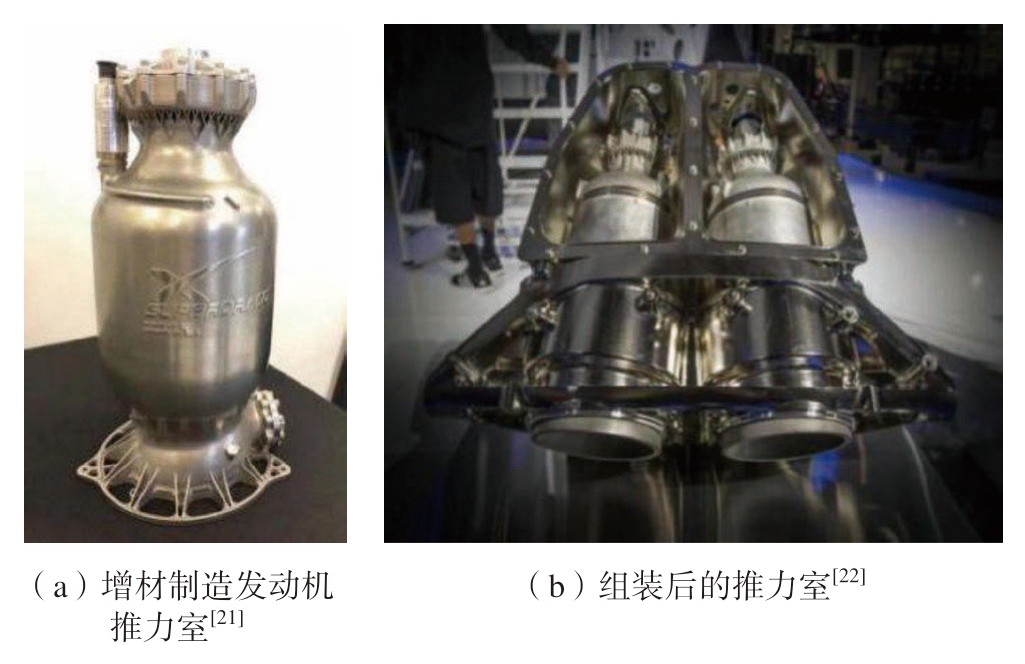

SpaceX的龙飞船超级天龙座逃逸发动机推力室头部、身部等高性能复杂内腔构件的研制中大量使用增材制造技术 (图14[21–22]),用于提高产品的性能与可靠性,同时降低零件的研制成本,缩短研制周期。

图14 SpaceX公司龙飞船中超级天龙座逃逸发动机推力室

Fig.14 Additively manufactured thrust chambers of Super Draco of SpaceX Dragon

2.2 喷注器应用

喷注器一般由多排呈圆周排列的上百个喷嘴、燃料腔、氧化剂腔以及集合器等构成。现有的喷注器制造工艺是先分别加工单个喷嘴,然后再与底部组合件进行焊接。整个喷注器零件数量较多,加工周期长。采用激光粉末床熔融技术可实现喷注器结构的整体增材制造,大幅减少零件与焊缝数量,提高喷注器的可靠性。早在2013年NASA开展喷注器结构整体设计与增材制造研究,图15[23]为采用激光粉末床熔融增材制造技术研制的多款不同燃料组合的喷注器产品及热试车情况。

图15 NASA采用激光粉末床熔融制备多种喷注器[23]

Fig.15 NASA utilizes the L-PBF process for manufacturing various types of injectors[23]

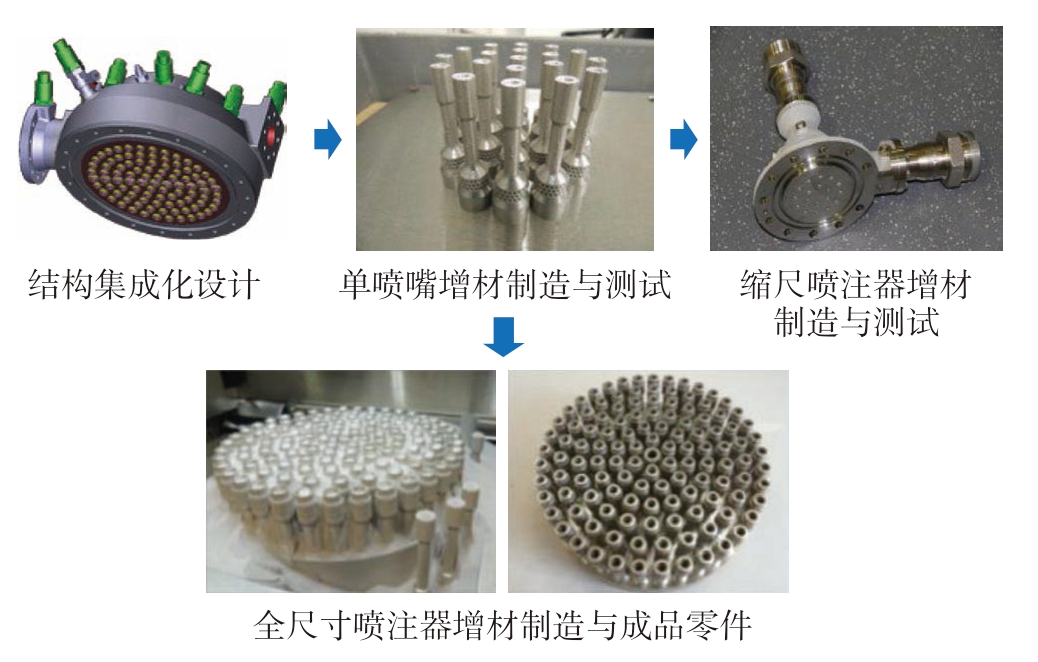

空中客车集团在新一代膨胀循环VICI发动机的研制中采用增材制造技术制备了整体喷注器 (图16[10,24]),零件数量由248个减少到1个,同时降低了50%的制造成本。同时,在喷注器液氧集合器结构设计中 (图17[24]),采用基于增材工艺的拓扑优化设计实现了近25%的结构减重[25]。

图16 发动机一体化喷注器制备流程[10,24]

Fig.16 Preparation process of integrated injector[10,24]

图17 喷注器液氧集合器轻量化设计[24]

Fig.17 Lightweight design of the liquid oxygen collector of the injector[24]

面向未来重复使用发动机中喷注器、预燃室等热端部件以及涡轮泵燃气端等高温服役环境的需求,NASA格伦研究中心采用集成材料计算方法设计并研制了适用于激光粉末床熔融工艺,且具有良好高温性能与高温抗氧化性的氧化物弥散强化GRX–810合金。试验表明,在1093 ℃,GRX–810合金的强度较常用的Inconel 718、Inconel 625等镍基高温合金提高了近一倍,高温抗蠕变性提高了一个数量级。GRX–810合金的制备工艺:在NiCoCr合金粉末外包覆Y2O3纳米颗粒,通过激光粉末床熔融快速熔凝,使Y2O3颗粒弥散分布于晶界,从而达到强化效果[26–29]。

NASA马歇尔航天飞行中心采用GRX–810合金制备了发动机喷注器,如图18所示[29],并在液体发动机增材优化和可重复组件开发项目中对装有GRX–810喷注器与喷管的推力室开展了液氢–液氧与液氧–甲烷两种推进剂组合的热试车试验。两台液氧–甲烷燃料喷注器试验次数分别为29次和84次,累计时间分别为586.5 s和2227.9 s。在液氧–甲烷燃料测试中,Inconel 625喷注器在10次热试车后出现明显损坏,而GRX–810喷注器无明显烧蚀损坏,如图19所示[29]。

图18 采用激光粉末床熔融工艺制备的GRX–810合金喷注器[29]

Fig.18 GRX–810 alloy injector fabricated by L-PBF process[29]

图19 不同材料喷注器液氧甲烷燃料多次热试验后形貌[29]

Fig.19 Injectors with different materials following LOX/LCH4 hot-fire testing[29]

除了单一材料外,为了满足喷注器高温度梯度服役环境的需求,NASA提出双种金属喷注器的设计方案,在喷注器面向燃烧室的底面采用高导热铜合金,其余部位采用高温合金。图20[30]为采用激光粉末床熔融工艺制备的GRCop–42铬铌铜合金/Inconel 625高温合金双金属喷注器。图21[30]为双金属喷注器激光粉末床熔融成形的主要工艺流程,首先成形铬铌铜面板,成形后清理激光粉末床熔融设备中的铜粉,加入Inconel 625高温合金粉末成形喷注器的其余部分。

图20 GRCop – 42/Inconel 625双金属喷注器[30]

Fig.20 GRCop – 42/Inconel 625 bimetallic injector[30]

图21 双金属喷注器面板激光粉末床熔融工艺方案[30]

Fig.21 L-PBF build process strategy for bimetallic injector[30]

2.3 燃烧室应用

液体火箭发动机燃烧室为了满足高温、高压、高热流密度的极端服役工况,结构采用上密排内流道再生冷却结构方案。现有的发动机燃烧室密排流道的制造工艺流程为旋压/模锻内壁毛坯→加工内外型面与沟槽→电铸/焊接/热等静压等连接技术。现有制造方案存在流程长、工序多、制造成本高等问题,不能满足运载火箭高频率发射对液体火箭发动机高效率、低成本制造的需求。采用激光粉末床熔融为主的增材制造技术可实现密排流道结构的整体制造,缩短制造周期、减少制造成本。NASA在低成本上面级动力系统项目 (Low cost upper stage-class propulsion,LCUSP)中对比现有热等静压连接工艺与增材制造工艺周期与成本,采用整体增材制造技术,可缩短72%的制造周期,并减少60%的制造成本[31],如表2所示。

表2 不同燃烧室制造工艺周期成本对比[31]

Table 2 Comparison of the cycle costs of different combustion chamber manufacturing processes[31]

比较项分段机加热等静压扩散连接分段复合增材制造整体增材制造images/BZ_80_597_2549_644_2623.pngimages/BZ_80_696_2547_747_2625.pngimages/BZ_80_807_2549_856_2624.pngLiner casting Formed liner images/BZ_80_672_2644_775_2682.pngMachined and slotted liner images/BZ_80_910_2601_962_2682.pngFwd manifold casting工艺流程images/BZ_80_564_2701_624_2783.pngimages/BZ_80_1012_2637_1102_2754.pngFinal HIP bonded Jacket ring images/BZ_80_672_2703_737_2786.pngMachined jacket images/BZ_80_779_2704_864_2797.pngimages/BZ_80_899_2689_976_2787.pngmcc assembly foraging Pre-HIP images/BZ_80_669_2808_774_2847.pngWelded jacket Assembly images/BZ_80_1262_2543_1652_2830.pngimages/BZ_80_1808_2565_2240_2850.pngAft manifold casting assembly多道锻造、机加沟槽与内外型面,最后热等静压扩散连接SLM分段成形带流道铜内壁;DED成形Inconel 625外壁,电子束焊接SLM整体成形带流道铜内壁;DED成形Inconel 625外壁研制周期18个月8个月(减少56%)5个月(减少72%)成本31万美元20万美元(减少35%)12.56万美元(减少60%)

目前采用激光粉末床熔融制造工艺的燃烧室根据所选用的材料不同可分为单金属燃烧室和双金属燃烧室。单金属燃烧室所用材料一般为高温强度较好的镍基高温合金或导热性较好的铜合金;双金属燃烧室内壁材料为导热性较高的铜合金。外壁材料一般选用强度较高的高温合金材料,工艺主要为送丝或送粉的熔化沉积技术或冷喷涂增材技术。

2.3.1 单金属燃烧室

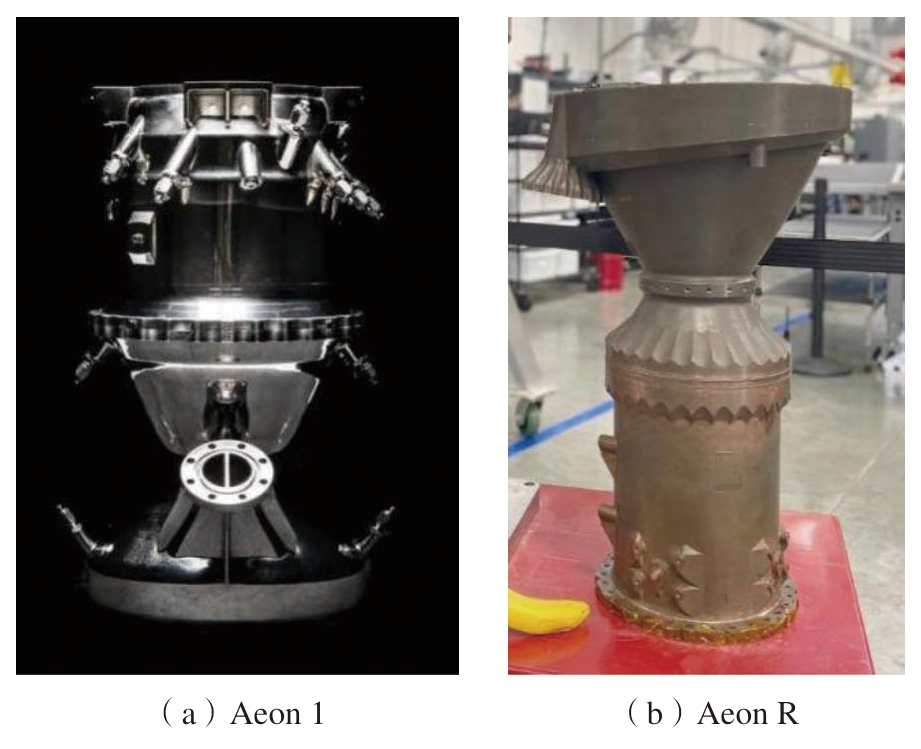

美国Rocket Lab、Relativity Space、Launcher等商业航天公司在其液体火箭发动机研制与批产中大量采用增材制造技术缩短研制周期,降低研制生产成本,减少研发生产阶段人员与设备投入。Rocket Lab公司Rutherford液氧煤油发动机中喷注器、燃烧室等部件均采用激光粉末床熔融工艺整体制造,该公司电子号火箭每发配10台Rutherford,其中一级9台,二级1台。2017年至今,已经进行了48次火箭发射,采用增材制造大幅提升了该型发动机的生产效率。Relativity Space在全增材制造火箭Terran 1与未来可重复使用运载火箭Terran R中的液氧煤油发动机Aeon 1与Aeon R中的燃烧室均采用激光粉末床熔融制备,其中Aeon 1燃烧室材料为镍基合金,Aeon 2燃烧室为铜合金[32],如图22所示。美国Launcher公司研制的E – 2发动机燃烧室采用整体激光粉末床熔融制造的CuCrZr合金[33],如图23所示。美国Ursa Major公司为中小运载火箭一级高超声速武器所研制的Hadley与Ripley发动机,其燃烧室采用激光粉末床熔融工艺,材料分别为GRCop – 42与镍基高温合金[34]。

图22 Aeon 1和Aeon R 发动机燃烧室[32]

Fig.22 Combustion chambers of Aeon 1 and Aeon R[32]

图23 E – 2火箭发动机与铜合金燃烧室[33]

Fig.23 E – 2 rocket engine and copper combustion chamber[33]

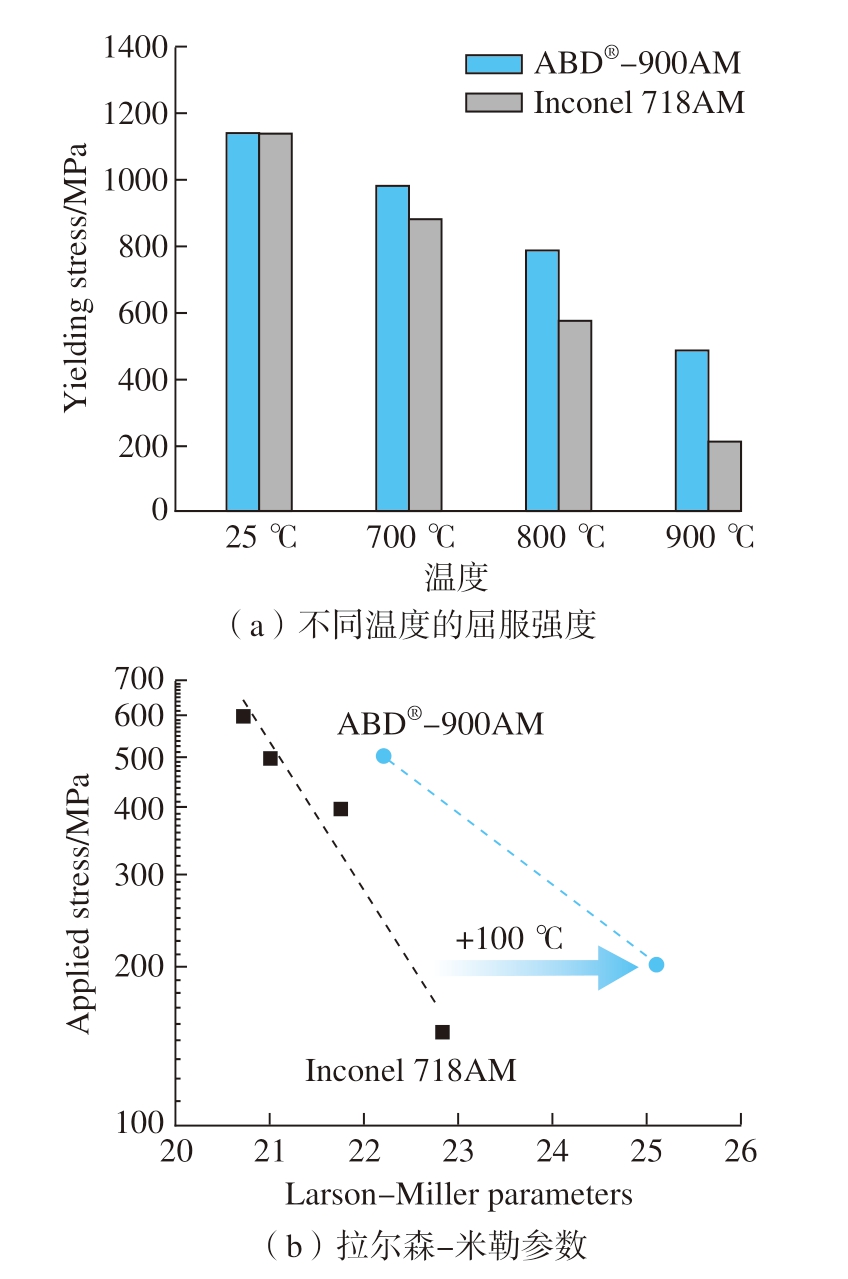

为了满足燃烧室高温服役环境的需求,英国牛津大学联合Alloyed公司等企业,采用基于数据模型驱动的合金组元设计方法开发了适用于增材制造工艺的ABD®系列时效强化镍基高温合金。与现有Inconel系列镍基高温合金相比,ABD®系列合金通过成分设计降低增材制造以及热处理过程的裂纹敏感性[35]。其中ABD®–900AM合金具有良好的高温力学与抗蠕变性能,其极限工作温度较Inconel 718高了近100 ℃[36],如图24所示。

图24 激光粉末床熔融成形ABD®– 900AM与Inconel 718AM机械性能[36]

Fig.24 Mechanical properties of ABD®– 900AM and Inconel 718AM formed by L-PBF[36]

英国Airborne公司采用ABD®–900AM进行了发动机燃烧室的设计与激光粉末床熔融工艺研究,对液氧煤油燃料再生冷却燃烧室仿真分析结果表明,采用ABD®–900AM合金可比Inconel 718燃烧室热流通量增加约14%,室压提高约18%,并提升发动机的比冲[37],图25为Airborne采用ABD®–900AM材料制备的发动机燃烧室,并进行了热试车考核。

图25 增材制造的ABD®–900AM燃烧室[37]

Fig.25 Additively manufactured ABD®–900AM combustion chamber[37]

2.3.2 双金属燃烧室

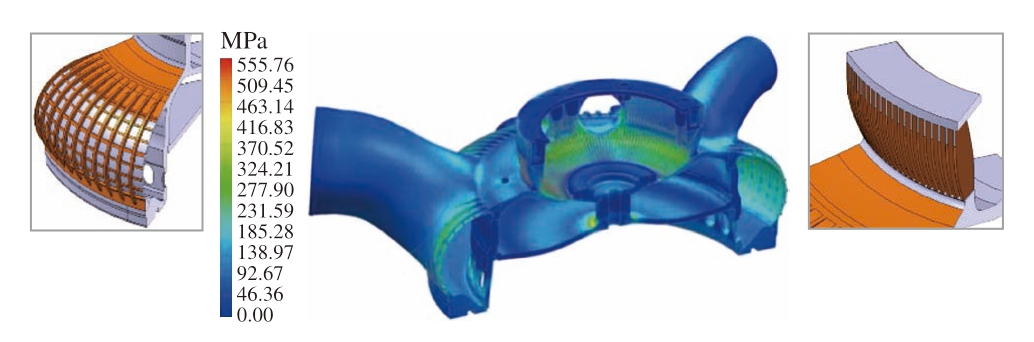

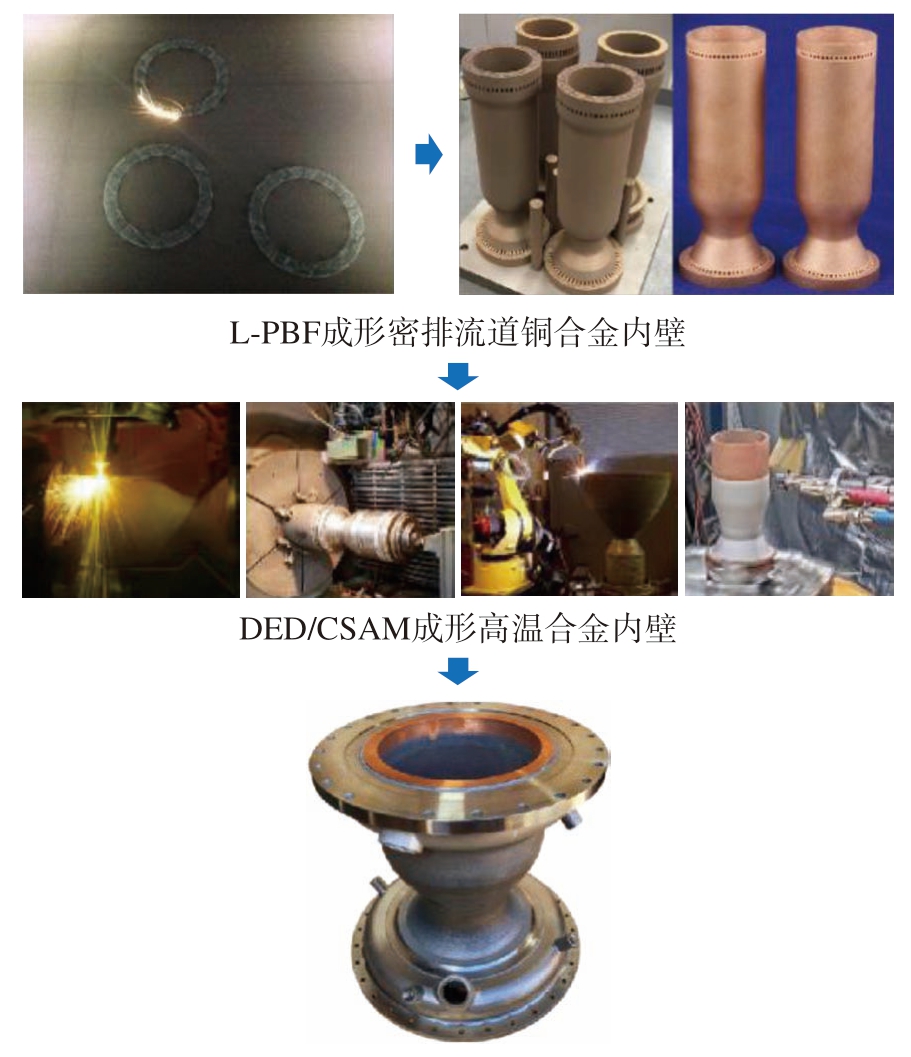

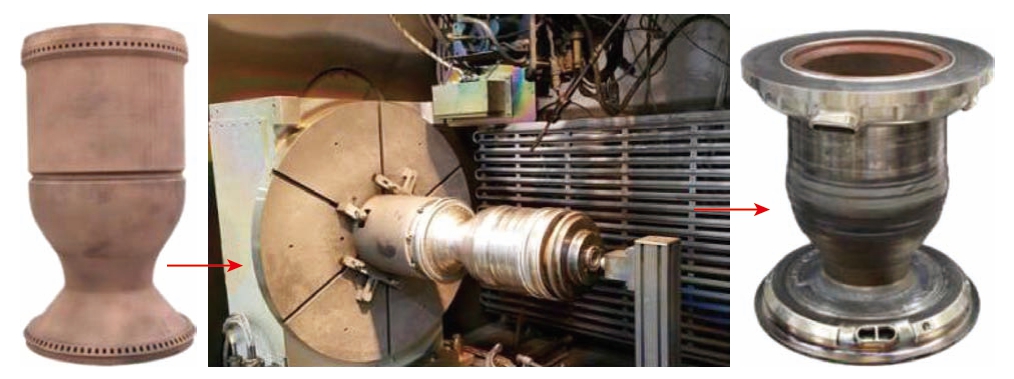

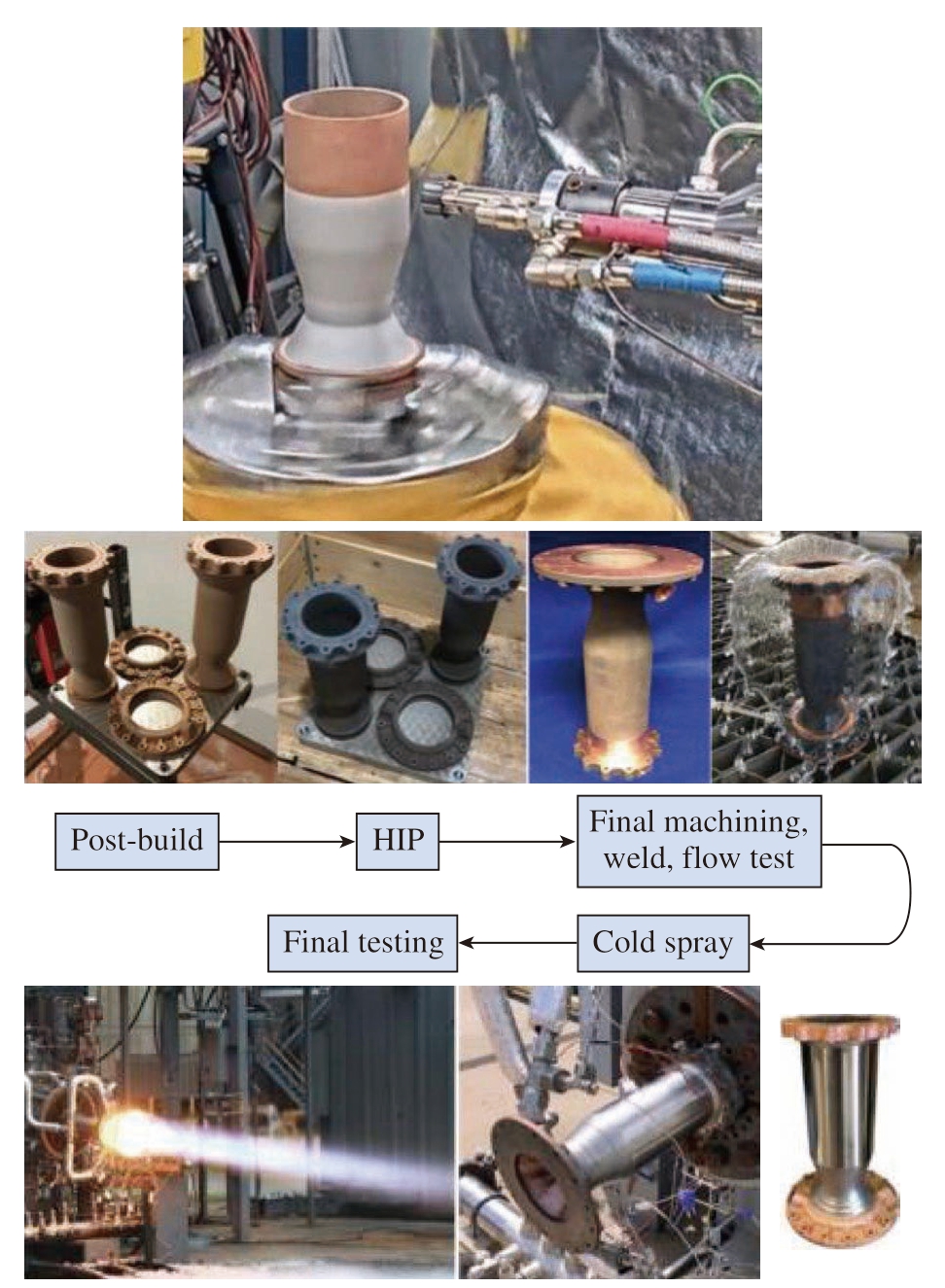

对于高性能液体火箭发动机燃烧室,铜合金或镍基合金的强度及导热性难以满足高室压和高热流的服役环境的要求。因此,需要采用带流道的铜合金内壁+高温外壁的双金属结构。带流道的铜合金内壁保证燃烧室燃气壁面的冷却需求,外壁的高温合金用于增加/保持整个燃烧室的强度。图26[30,38]为双金属燃烧室复合增材制造的主要工艺流程。首先采用激光粉末床熔融工艺制备带流道的铜合金内壁,然后采用熔化沉积或冷喷涂增材等工艺以铜合金内壁为基底增材制造高温合金外壁,最后机加工外壁、焊接集合器等零部件,完成整个燃烧室的制造。

图26 双金属燃烧室复合增材制造工艺流程[30,38]

Fig.26 Composite additive manufacturing process flow for bimetallic combustion chambers[30,38]

针对未来高性能可重复使用火箭发动机对燃烧室内壁材料的要求,NASA格伦研究中心开发了名义成分Cu–4Cr–2Nb、Cu–8Cr–4Nb的GRCop–42与GRCop–84两种CRCop系列铬铌铜合金。其中,弥散析出的Cr2Nb能细化铜的晶粒尺寸并限制晶粒长大,提升了铜合金的强度,同时可以保证铬铌铜合金具有良好的高温服役性能。GRCop系列铬铌铜合金最高工作温度可达800 ℃,采用铬铌铜合金制造的燃烧室已经在超过750 ℃的高温氧化环境中成功地通过了热试车考核。而现有的推力室身部所用的铜合金材料中,纯铜的工作温度约为200 ℃,铬锆铜等其他铜合金工作温度不超过500 ℃。同时,GRCop系列铬铌铜具有良好的低周疲劳性能与高温抗蠕变性能。采用GRCop系列铜合金代替现有的铜合金材料,不仅能提升燃烧室高温服役性能,满足高性能发动机高燃烧温度、高室压的要求,而且可满足重复使用发动机对燃烧室疲劳性能性能的要求。

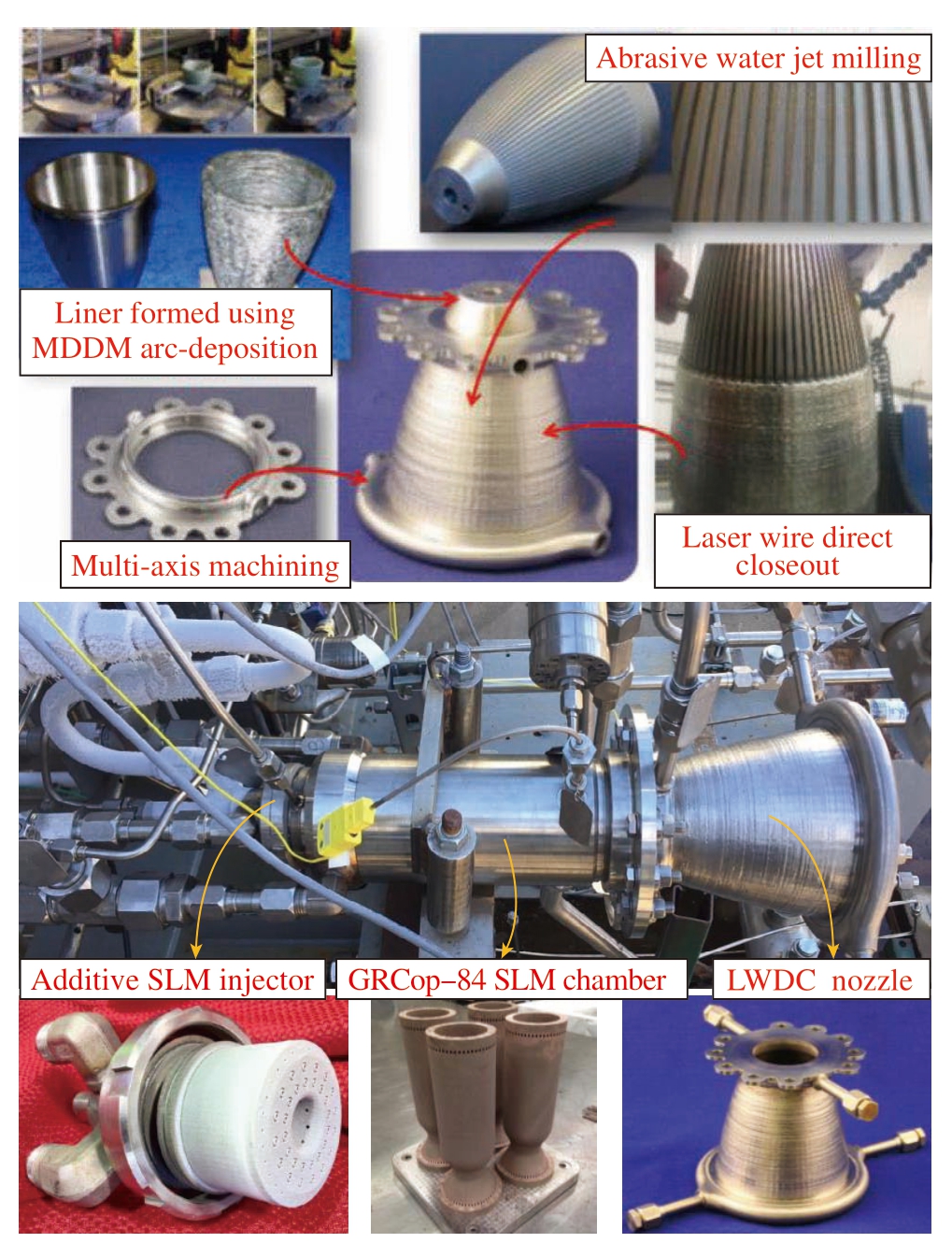

NASA马歇尔航天飞行中心联合格伦研究中心及其他工业合作伙伴,在LCUSP、推进系统快速分析验证(Rapid analysis and manufacturing propulsion technology,RAMPT)等项目中开展了大量的发动机燃烧室双金属结构复合增材制造技术的研究,其中铜合金内壁的制造工艺为激光粉末床熔融,材料为GRCop系列铬铌铜合金。外壁为Inconel系列镍基高温合金、HR– 1抗氢脆高温合金[26](JBK–75发展而来的高强度铁–镍基高温合金,具有良好高压抗氢脆性能、强度、塑性与焊接性)等材料,制造工艺包括激光送粉熔化沉积,电子束熔丝沉积等定向能量沉积工艺[30],如图27~29所示。

图27 激光送粉熔化沉积制备HR - 1与Inconel 625燃烧室外壁[30]

Fig.27 HR - 1 and Inconel 625 jacket deposition by LP-DED[30]

图28 电子束熔丝沉积制备燃烧室外壁[30]

Fig.28 Inconel 625 jacket deposition using EBW-DED[30]

图29 电弧送丝熔化沉积制备燃烧室外壁[30]

Fig.29 Inconel 625 jacket deposition using WA-DED[30]

NASA马歇尔航天飞行中心在先进着陆器推进系统组件冷喷涂增材制造 (Advanced lander propulsion additive cold spray assembly,ALPACA)等项目支持下,在激光粉末床熔融工艺制备的GRCop–42铜合金内壁上,采用冷喷涂增材技术制备了发动机身部HR–1外壁[30],如图30所示。与定向能量沉积技术相比,冷喷涂增材属于固相增材制造,避免了热能量输入导致的变形以及残余应力等问题。在LCUSP等项目中,NASA马歇尔航天飞行中心针对不同推进剂与不同推力的双金属增材制造燃烧室开展的热试车情况如表3所示[39]。

表3 NASA 双金属增材制造燃烧室热试车考核试验情况[39]

Table 3 Status of the hot-fire assessment test for the bimetallic additive manufacturing combustion chamber of NASA[39]

推进剂推力/lbf材料外壁增材制造工艺热试车次数时间/s 30000GRCop–84/Inconel 625EB-DED9147 2000GRCop–42/HR–1LP-DED9321液氢–液氧40000GRCop–42/HR–1LP-DED11328 35000 GRCop–42/Inconel 625 GRCop–42/HR–1 LP-DED12404 2400GRCop–84/Inconel 625LP-DED11485液氧–煤油2000C–18150/Inconel 625LP-DED9405 2200GRCop–84/Inconel 625LP-DED676液氧–甲烷7000GRCop–42/HR–1CSAM6356

图30 冷喷涂增材制备的发动机身部HR-1外壁[30]

Fig.30 HR-1 jacket deposition using CSAM[30]

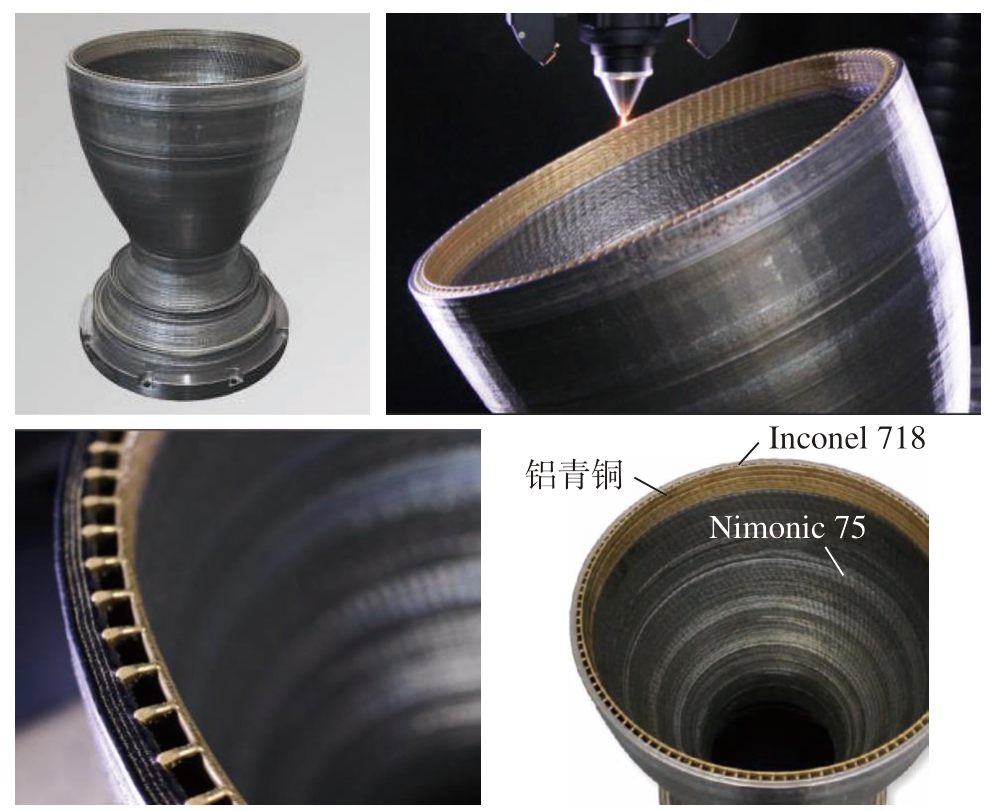

除了激光粉末床熔融与熔化沉积的复合增材制造技术外,冷喷涂增材、激光送粉熔化沉积技术也可实现双/多金属燃烧室的增材制造。图31[40]为InssTek公司采用5轴多路精细送粉设备激光送粉熔化沉积制备的多材料燃烧室,其中燃烧室入口端为Nimonic 75镍基高温合金,出口端内壁为铝青铜,外壁为Inconel 718镍基高温合金。

图31 激光送粉熔化沉积成形多金属燃烧室[40]

Fig.31 Multi-material combustion chamber formed by LP-DED[40]

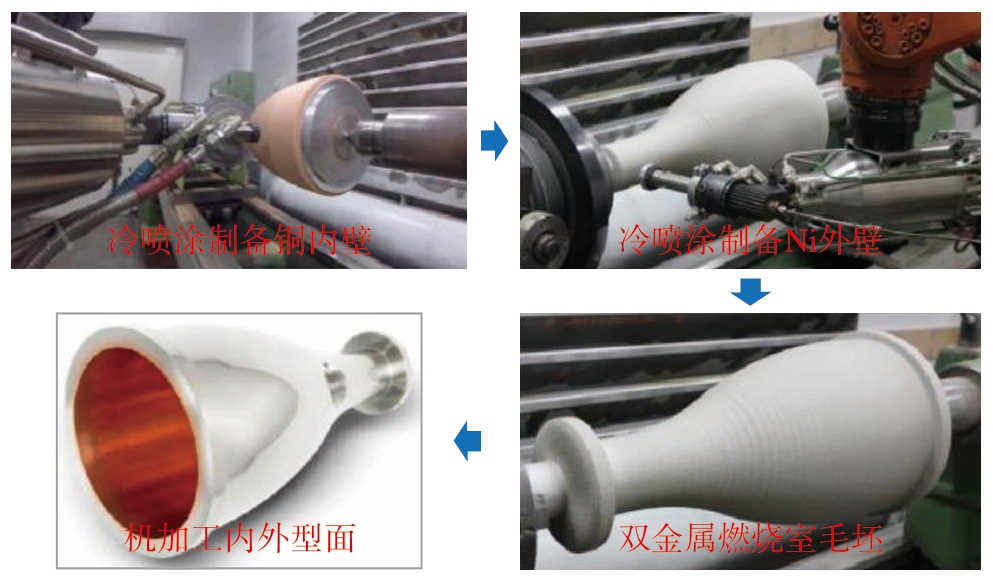

图32[41]为德国Impact公司采用CSAM技术制备双金属燃烧室的主要工艺流程,首先采用冷喷涂制备铜内壁,机加工表面,冷喷涂制备Ni外壁,最后机加内外型面。整个燃烧室制造时间仅为4.17 h,其中铜合金沉积效率达到9.2 kg/h,Ni沉积效率为10 kg/h。

图32 冷喷涂增材工艺制备双金属燃烧室工艺流程[41]

Fig.32 Process flow of fabricating bimetallic combustion chambers by CSAM[41]

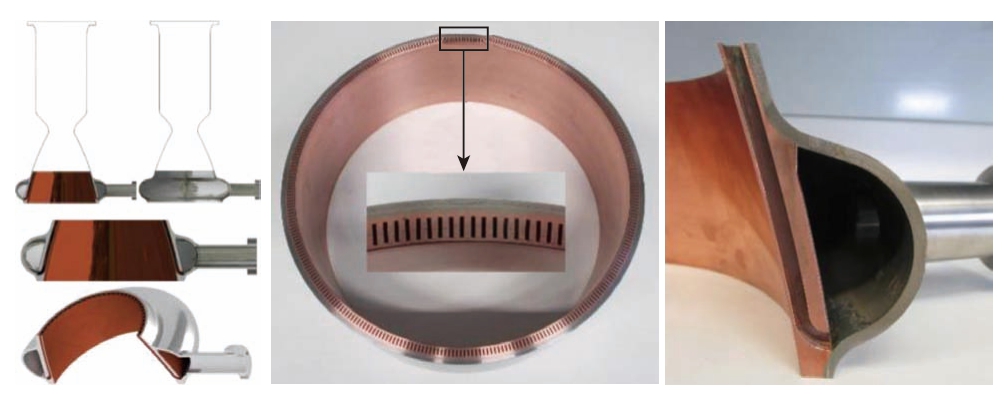

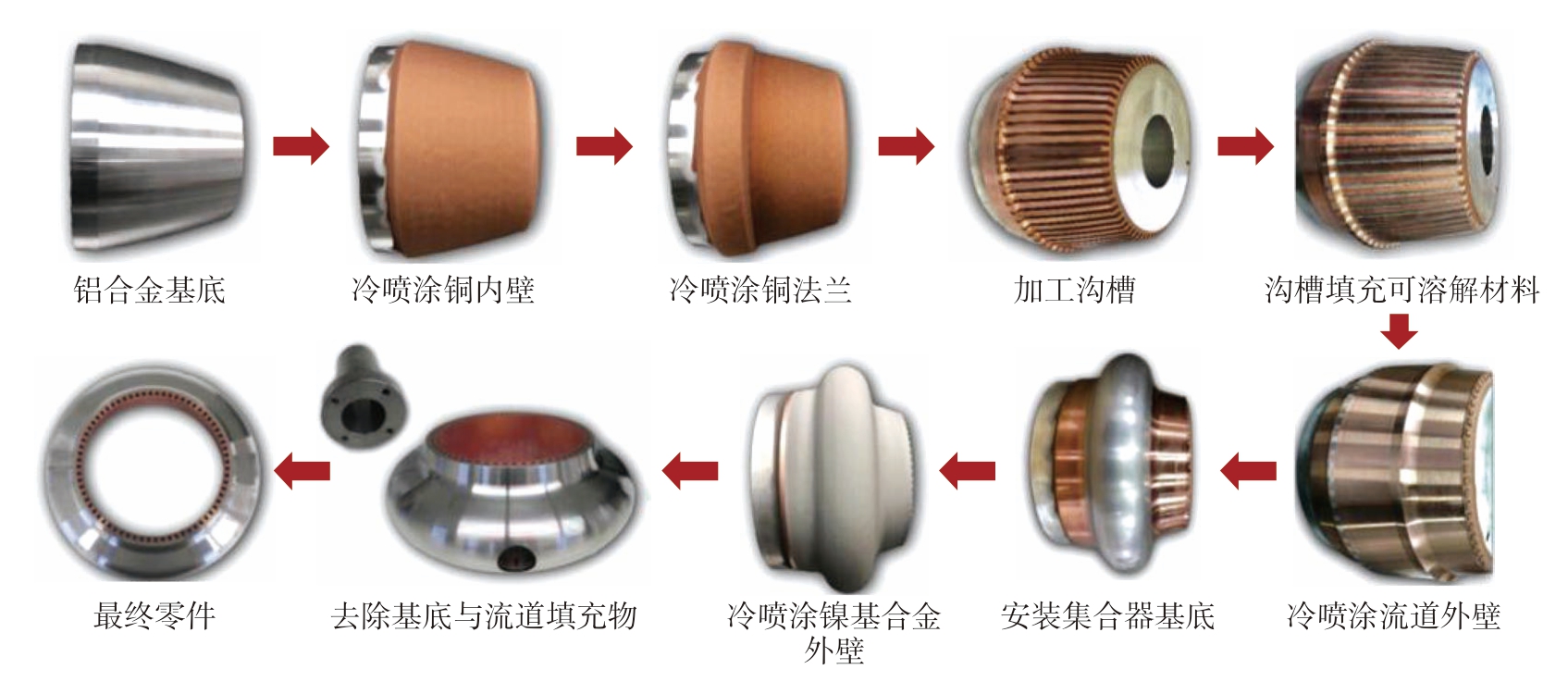

图33[42]为英国Airborne公司联合德国Impact公司基于冷喷涂增材技术设计的燃烧室,其中内壁材料为CuCrZr,外壁材料为Inconel 625。图34[43]为采用冷喷涂增材工艺制备的燃烧室进口位置验证件。图35[42]为双金属燃烧室冷喷涂增材工艺流程,铜合金内壁首先在仿形基底上冷喷涂增材成形,然后机加工流道沟槽;在沟槽内填满可溶解填充物后冷喷涂增材成形流道外壁;机加工外壁与流道进口后,套装集合器内壁仿形铝合金基底,喷涂高温合金外壁与集合器;采用化学方法去除流道与集合器内填充物,加工燃烧室外壁,焊接进口法兰后完成样件的最终制造[42–43]。

图33 基于冷喷涂增材工艺的燃烧室结构示意图[42]

Fig.33 Schematic diagram of combustion chamber structure based on the CSAM[42]

图34 冷喷涂增材制造燃烧室进口集合器样件[43]

Fig.34 Manifold demonstrator test piece formed by CSAM[43]

图35 冷喷涂增材工艺制备燃烧室进口集合器流程图[42]

Fig.35 Flow chart of manufacturing the combustion chamber inlet collector by CSAM[42]

2.4 喷管延伸段应用

喷管延伸段的主要结构有带流道夹层结构、单壁结构等。相对于喷注器、燃烧室等零组件,喷管及延伸段的尺寸一般较大,采用激光粉末床熔融沉工艺对设备成形尺寸以及粉末材料用量都有较高的要求。因此,在现有的研究应用中主要采用熔化沉积技术进行喷管延伸段的研制。

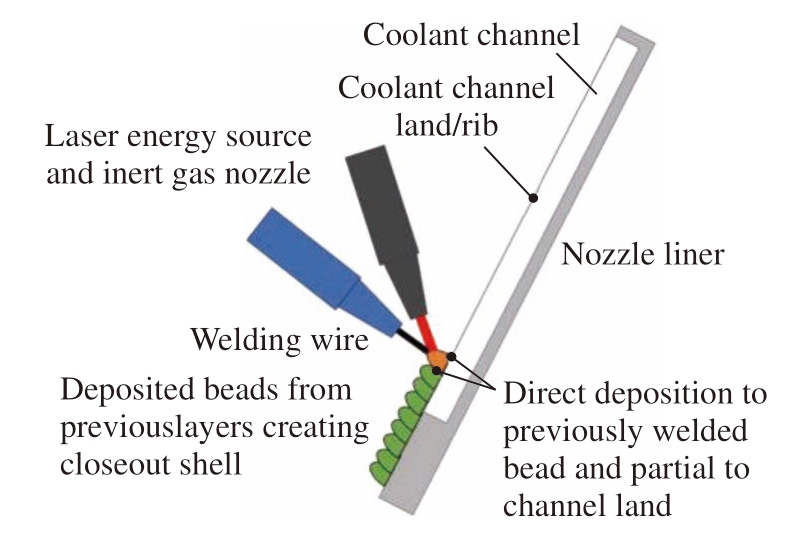

早期,受到工艺与装备的限制,喷管延伸段一般采用分步增材,以及增–减结合的工艺方案。在喷管延伸段分步增材中,首先采用电弧送丝熔化沉积制备喷管的内壁,机加内外型面,采用水切割工艺加工流道沟槽,采用激光送丝熔化沉积工艺制备喷管外壁,如图36所示[44]。图37[44]为NASA马歇尔航天飞行中心采用分步增材制造技术制备的发动机喷管,并与增材制造喷注器、燃烧室组成推力室进行了液氢液氧燃料的热试车考核[44–45]。采用激光送丝熔化沉积技术还可实现双金属喷管延伸段的制造。图38[12]为在现有工艺制备的铜合金沟槽内壁上沉积外壁实现喷管延伸段的制造[45]。

图36 激光送丝熔化沉积制造喷管流道外壁的示意图[44]

Fig.36 Schematic Diagram of the outer wall of the nozzle flow path manufactured by LW-DED[44]

图37 喷管延伸段分步熔化沉积工艺流程[44]

Fig.37 Step-by-step DED process flow for the nozzle extension section[44]

图38 激光送丝熔化沉积制造双金属喷管延伸段[12]

Fig.38 Bimetallic nozzle extension manufacturing by LW-DED[12]

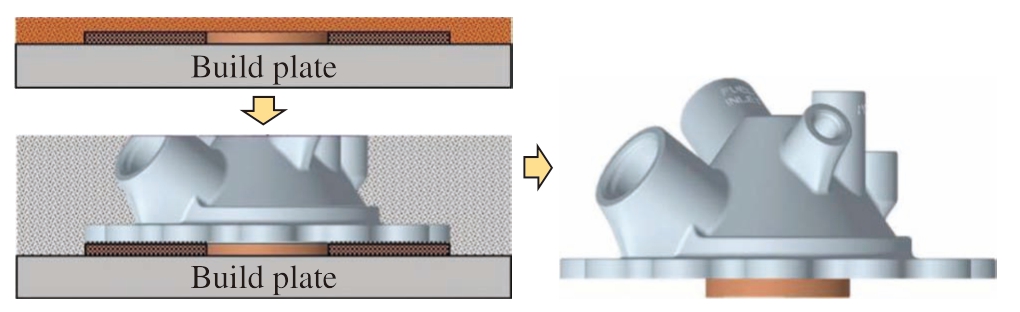

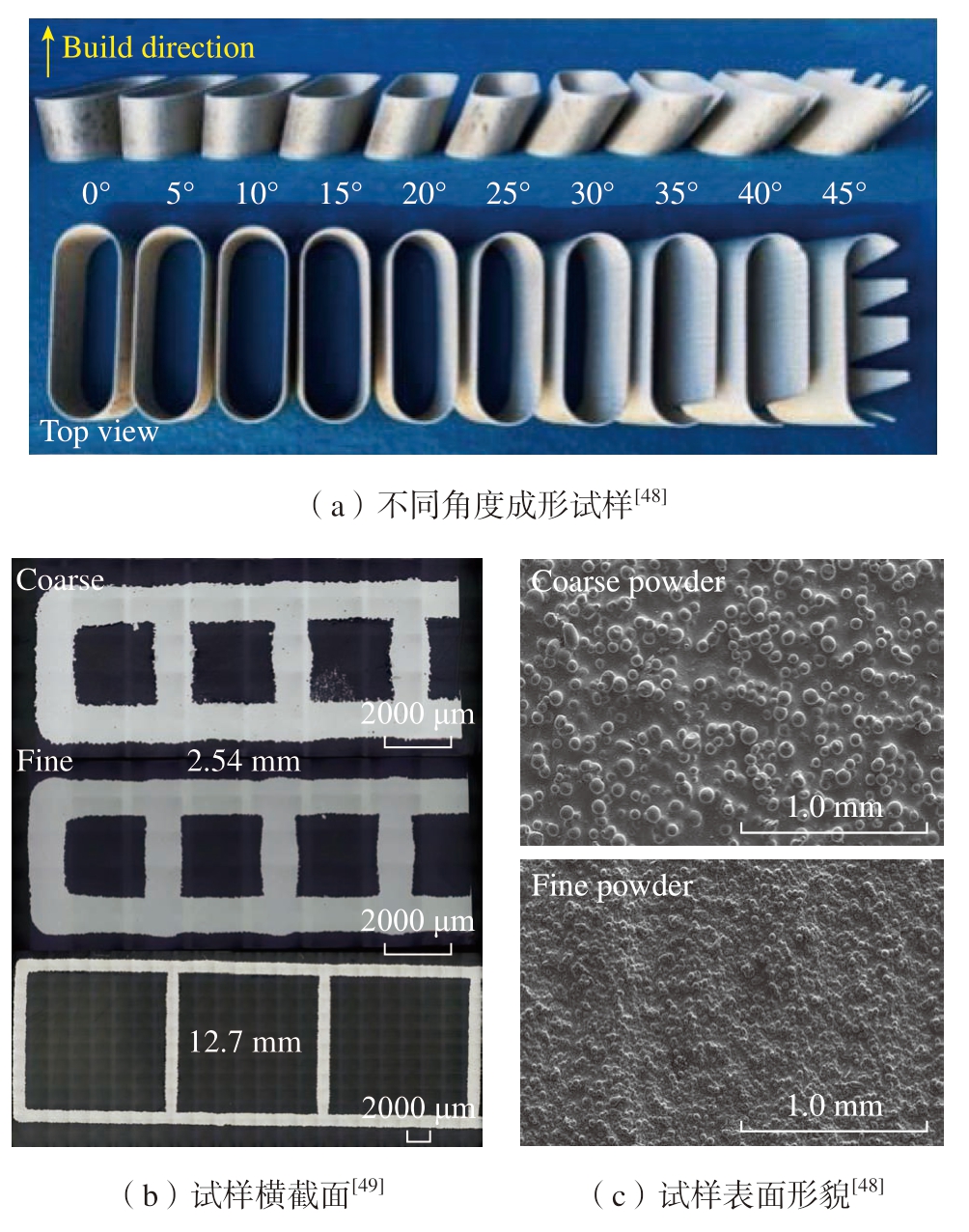

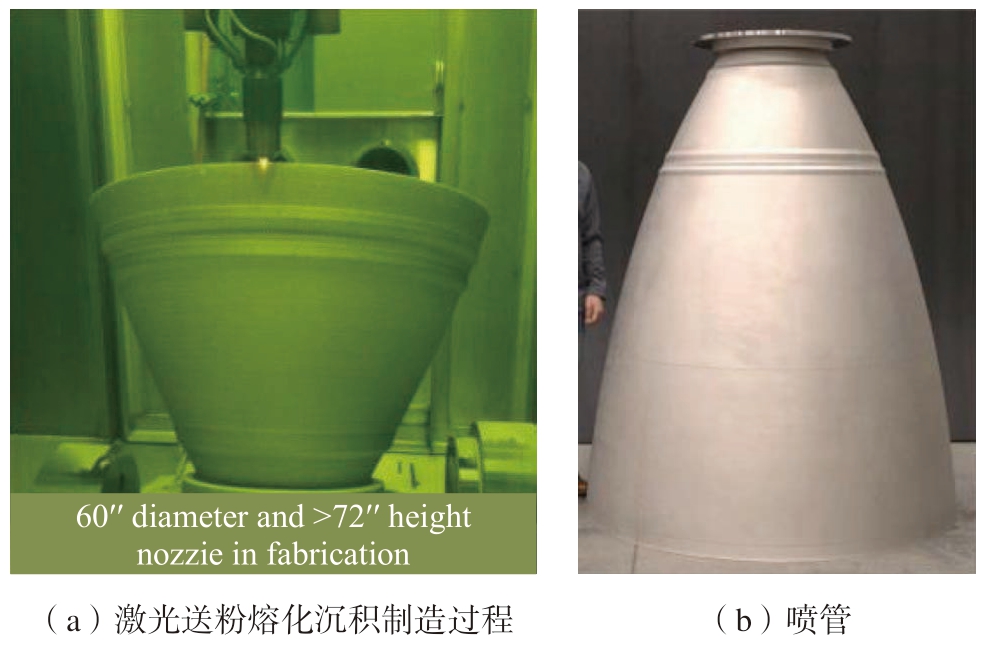

随着精细送粉的激光送粉熔化沉积装备与技术发展,采用该技术可直接成形带内流道的大尺寸喷管。与分步增材制造相比可一次直接成形内流道结构,取消了沟槽加工的工序,大幅降低了制造成本与制造周期。NASA马歇尔航天飞行中心在精细送粉激光送粉熔化沉积带流道喷管的研究中,所采用的材料主要为NASA HR–1合金。在NASA HR–1合金激光送粉熔化沉积的工艺研究中,针对工艺特性优化了HR–1的化学成分与后处理工艺[46–47]。面向大尺寸内流道喷管制造,NASA开展了薄壁结构激光送粉熔化沉积工艺研究,分析了不同成形工艺参数、流道特征尺寸与粉末粒径对不同角度成形件壁厚与表面粗糙度的影响,如图39所示[48–49]。采用精细送粉激光送粉熔化沉积工艺研制了65%比例的RS–25发动机喷管延伸段 (图40[50]),以及氢氧发动机螺旋流道喷管延伸段 (图41[50]),并进行了热试车考核。

图39 NASA HR-1合金薄壁结构激光送粉熔化沉积工艺研究

Fig.39 Research on the LP-DED process for NASA HR-1 thin-wall structures

图40 激光送粉熔化沉积成形65%比例RS–25发动机带内流道喷管[50]

Fig.40 LP-DED formed 65% RS–25 engine with internal runner nozzle[50]

图41 激光送粉熔化沉积成形螺旋流道喷管[50]

Fig.41 Scalloped spiral integral channel nozzle made by LP-DED[50]

精细送粉激光送粉熔化沉积成形喷管延伸段另一个技术方案是在燃烧室底部直接成形喷管延伸段,实现轴向双金属结构的增材制造。NASA马歇尔航天飞行中心在RAMPT项目中,采用此方案研制了多种推力的发动机推力室与喷管延伸段,图42[39]是推力40k lbf的燃烧室和喷管增材制造的工艺流程。

图42 采用激光粉末床熔融和激光送粉熔化沉积工艺制造40k lbf燃烧室和喷管流程[39]

Fig.42 Flow path of L-PBF and LP-DED for 40k lbf coupled chamber and nozzle[39]

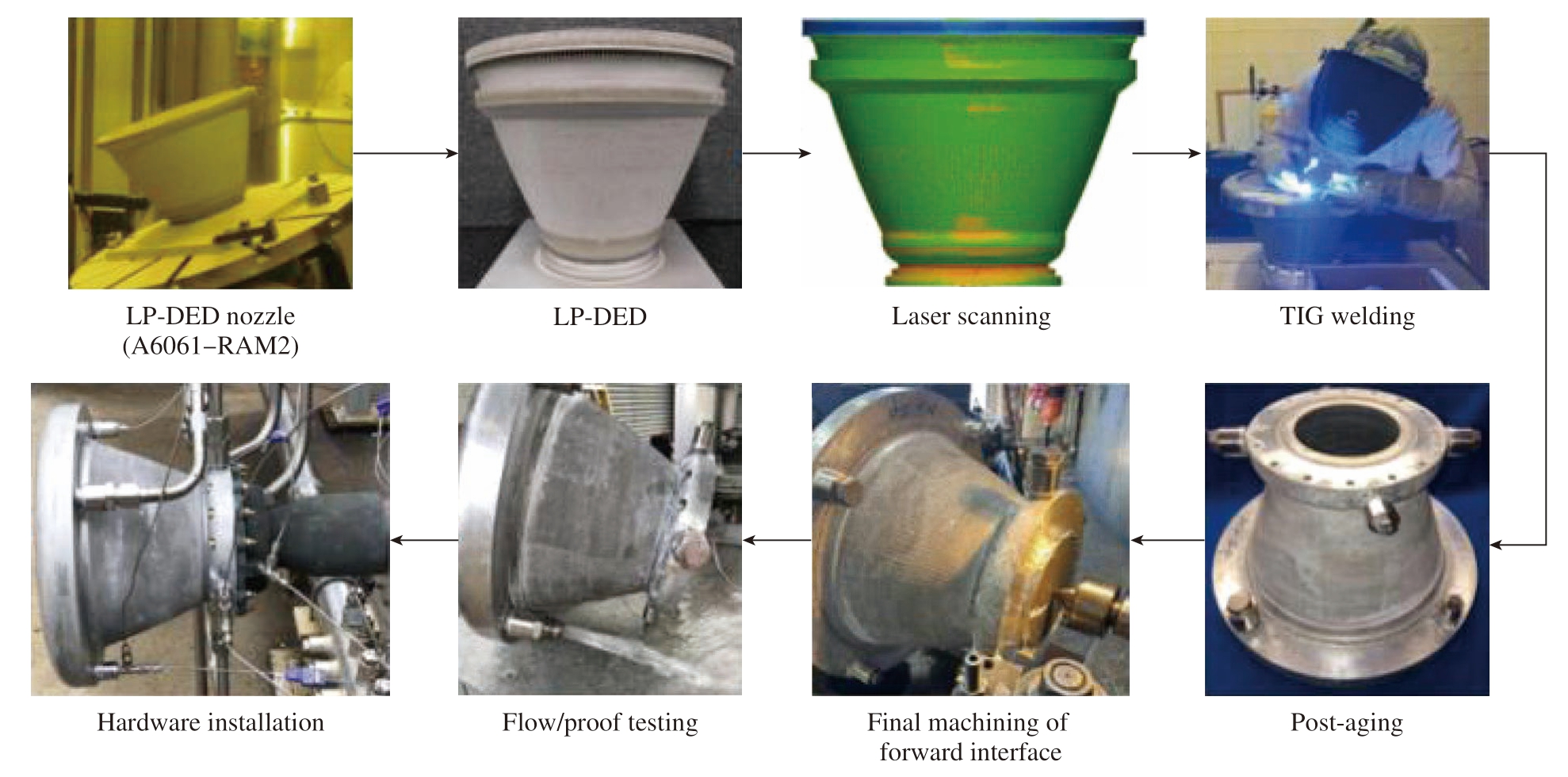

为满足未来深空探测发动机轻量化的需求,NASA联合粉末材料商Elementum 3D公司开发了适用于激光增材制造工艺且具有良好可焊性的铝合金A6061–RAM2[51]。A6061–RAM2是一种在Al–Mg–Si系6061铝合金粉末基础上添加质量分数2%陶瓷的颗粒增强铝合金材料。NASA马歇尔航天飞行中心主持开展了A6061–RAM2的激光粉末床熔融与激光送粉熔化沉积的工艺研究。采用激光送粉熔化沉积工艺制备了氢氧与液氧甲烷两种燃料组合的发动机中带内流道喷管延伸段 (图43[51]),并开展了多次热试车考核。相关研究与测试结果表明,采用合理冷却流道的新型铝合金构件具备在高热流密度工况下服役的潜质,为喷管类产品轻量化设计制造提供新的技术途径。

图43 A6061–RAM2喷管延伸段激光送粉熔化沉积工艺流程[51]

Fig.43 LP-DED process for A6061-RAM2 integral channel nozzle[51]

在难熔金属单壁结构喷管制造方面,利用激光送粉熔化沉积在成形过程中熔池温度高的特性,可实现铌合金、铼合金等难熔合金单壁喷管延伸段的制造。图44[52]是韩国InssTek公司采用激光送粉熔化沉积工艺研制的C–103铌合金喷管,喷管大端直径432 mm、小端直径270 mm、高169 mm。

图44 激光送粉熔化沉积制造的铌合金喷管延伸段[52]

Fig.44 Nb alloy nozzle manufacturing by LP-DED[52]

采用增材制造技术还可进行喷管延伸段中加强结构等部件的制造。GKN宇航公司在 ETID与Vulcain 2.1发动机喷管的研制中采用激光送粉熔化沉积技术进行了加强结构的直接制造[19,53],在Vulcain 2.1喷管研制中通过采用激光送粉熔化沉积技术,零件数量由约1000个减少到100个,同时大幅缩短了研制周期,降低了成本[53]。

3 技术挑战

增材制造技术为液体火箭发动机推力室中复杂构件的高可靠、高性能、高效率、低成本、短周期制造提供了颠覆性的解决方案,在NASA、ESA、SpaceX等商业航天公司中的研究应用中体现出巨大的优势。但是在增材制造应用推广中,仍存在结构设计方法不健全,缺少适用于增材制造的高性能材料等技术挑战,制约了增材制造技术在液体火箭发动机推力室制造中的应用,主要体现在以下几个方面。

(1)基于增材制造工艺特点的结构设计方法不健全。

推力室结构多采用规则型面、等截面或等壁厚等设计方案,采用增材制造工艺的推力室零件大多为“制造工艺原位替代”或零件简单整合后集成制造。缺少根据推力室实际载荷工况优化设计准则与指导意见,不能充分发挥出增材制造技术在功能驱动设计、拓扑优化设计与集成化设计方面的优势。

(2)缺乏适用于增材制造极端非平衡冶金过程高性能材料研究。

发动机推力室增材制造采用的材料多为与现有工艺相同牌号材料。增材制造过程是一个极端非平衡的冶金过程,以激光粉末床熔融工艺为例,其熔池凝固速度最高可达106~107 K/s,是常规凝固速率的104~105倍。现有材料成分多为基于铸/锻工艺特性,部分材料在增材制造中存在裂纹敏感性高、动态性能差等问题。同时,现有工艺中材料制备与零件制造是两个独立的过程,先进行材料制备,再进行零件的制造。而增材制造可通过多种粉末包覆/混合、多路送粉等方法,在极端非平衡冶金过程中实现颗粒增强金属基复材、梯度功能材料等高性能材料制备与零件制造同步进行。目前相关技术尚处于起步阶段,相关研究应用较少。

(3)后处理技术与增材制造发展不同步。

增材制造后处理主要包括去支撑、热处理、表面处理以及焊接/连接等技术。随着增材制造技术的高速发展,针对增材制造技术特点的后处理技术的发展相对滞后,没有形成较为成熟与完善的后处理技术体系。对于发动机推力室,现有的磨粒流、水射流等表面光整处理技术难以满足喷注器中亚毫米级环形喷嘴、燃烧室与喷管中毫米级大长宽流道等复杂内腔结构对表面形貌与粗糙度的要求,直接影响上述产品的雾化、流阻等功能特性,严重制约了增材制造技术在推力室制造中的应用。同时热处理、焊接等后处理工艺也缺乏针对增材制造分层制造与极端非平衡冶金过程所形成的特殊显微组织的优化调整。

(4)质量检测与评价标准不完善。

在发动机推力室产品的制造中,增材制造技术多应用于复杂内腔结构的整体制造。现有的“先制造,后检测”模式以及射线、超声等无损检测方法在复杂内腔结构质量检测中存在一定的技术局限,对部分缺陷不能准确地分析与评价。同时,由于目前缺乏缺陷对增材制造材料与构件静/动性能以及缺陷损伤容限的影响等方面系统性研究,使得现有制造技术标准体系不能完全适用于增材制造零件的评价。

4 结论与展望

“航天发展,动力先行”,液体火箭发动机作为航天动力系统的重要组成部分。在航天商业化和太空经济化的背景下,除了高性能、重复使用的发展趋势外,在制造技术方面提出了高可靠、高效率、低成本的要求。增材制造以其独特的技术优势,在液体火箭发动机中可实现大尺寸、复杂内腔结构的整体制造,在提高结构效能、保障产品质量和降低制造成本方面有着巨大技术优势。通过对研究应用现状以及现阶段技术挑战的梳理,提出以下技术展望。

(1)基于增材制造技术的结构优化设计技术。

随着计算机辅助设计 (CAD)与人工智能 (AI)技术的不断发展,功能驱动的结构创成设计将越来越广泛地应用于推力室中复杂内腔构件的设计。AI+创成式设计是一个自动化的设计过程,在AI驱动下利用物理模型,大量计算资源与先进的优化技术,在三维设计空间内精准生成零件特征。通过算法对生成的设计进行高速迭代,形成多个设计模型。采用仿真模拟与增材制造实体零件测试,最终获得具有理想性能的高度优化的设计方案。

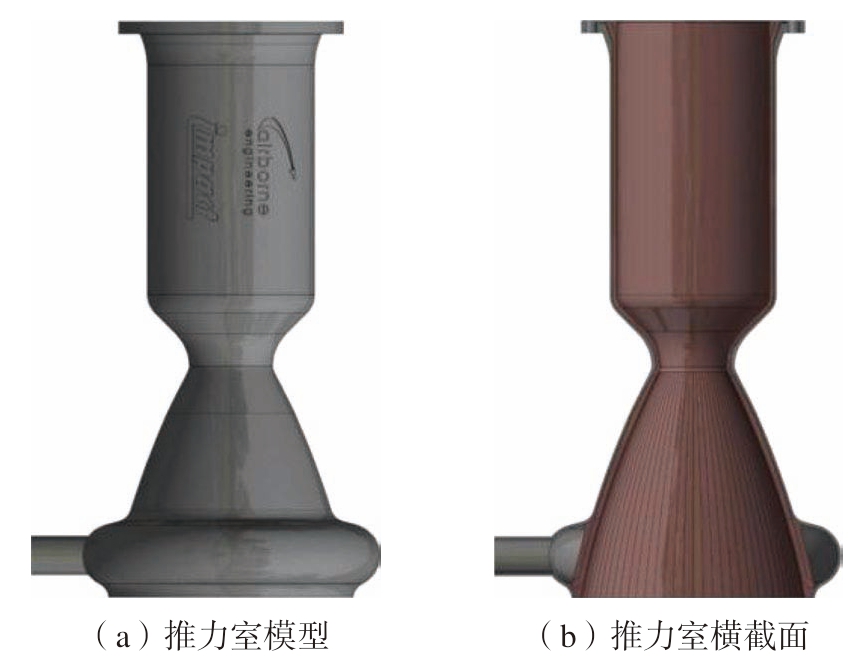

Hyperganic、LEAP 71等公司分别采用AI驱动创成式设计平台,设计了适用于增材制造的发动机喷注器、燃烧室等结构。在结构设计时,只需要输入燃烧室形状、冷却性能要求、增材制造工艺约束等核心功能参数数据,基于上述数据,算法生成符合设计性能与增材制造工艺研究的燃烧室模型。

(2)适用于增材制造工艺的高性能极端服役环境材料。

材料是决定发动机性能、可靠性和成本的重要因素之一,是发动机研制中的一项基础技术、先导技术和关键技术。新一代液体火箭发动机性能的提升以及可重复使用性对材料在高温、交变应力、低温等极端服役环境下的性能提出了更高的要求。随着机器学习、AI、集成计算材料工程、高通量计算与试验等技术的快速发展,在现有材料基础上通过相图计算进行成分调控,可降低增材制造裂纹敏感性、改善动态性能。同时,借助增材制造过程中极端非平衡的冶金过程,可实现常规工艺难以实现的材料–结构一体化制备。氧化物弥散强化 (ODS)合金、颗粒增强金属基复合材料、轻质耐高/低温的中/高熵合金等新型金属材料不断涌现。与现有的金属材料相比,这些新型材料具有更好的极端环境服役性能或更满足服役条件下更低的密度,满足新一代液体火箭发动机推力室对深低温、超高温和重复使用等极端服役环境下的高承载、抗蠕变与疲劳、轻量化等高性能要求。

(3)整体制造复杂内腔结构后处理技术。

粉末清理、去支撑、表面光整等后处理技术是推力室全流程增材制造中重要的一环。特别是对于整体增材制造的喷注器中燃料/氧化剂喷嘴以及燃烧室、喷管延伸段中内流道等复杂内腔结构的表面光整成为直接影响技术应用的重要因素。发动机同轴喷嘴一般环形间隙在亚毫米级,燃烧室、喷管延伸段中流道尺寸一般在毫米级,流道长径比一般大于100,流道数量大于200。这类内流道结构的尺寸精度、表面粗糙度对发动机推力室的性能有着决定的影响。而现有的表面处理工艺难以满足小尺寸、密排长流道等复杂内腔结构的表面光整。对于此类狭小复杂的通道结构,开展化学抛光、磁驱动磨料抛光以及水基磨料流抛光等柔性抛光技术研究与应用是技术发展的重点方向之一。除了复杂内腔的表面光整技术以外,随着增材制造零件复杂度的增加,粉末清理、表面抛光、连接、机械加工等后处理技术对于保证增材制造发动机推力室部/组件产品的质量可靠性与一致性有着重要的影响。

(4)质量检测与评价技术。

随着增材制造技术在发动机推力室中复杂内腔结构整体化制造的广泛应用,现有的射线、超声等检测技术无法适应产品的质量检测与评价的需求。增材制造产品的质量检测与评价主要包括增材制造过程数据原位采集、分析与回溯,成形产品缺陷的检测与表征,以及相关技术标准的建立。

对于发动机中整体增材制造复杂内腔结构,现有的无损检测技术难以实现此类结构的无损检测。在增材制造过程中通过采集熔池红外信号与单层成形可见光图形,识别成形过程中异常情况,成为增材制造复杂内腔构件质量评价技术未来发展的重点之一。

同时机器学习与数字孪生技术的发展推动了增材制造过程数据原位采集、分析与回溯等相关技术的快速发展。数字孪生技术通过输入工艺模型数据与原位采集的实时数据建立虚–实映射,实现增材制造过程的可视化。对产品增材制造过程中质量波动与一致性进行监控,为后续的质量评价提供依据。

对于整体成形复杂内腔结构的无损检测,采用工业CT可以有效地检测出复杂内腔结构中的缺陷与多余物。但是工业CT针对大尺寸、厚壁结构以及铜、高温合金等X射线吸收率较高的材料,其检测方面还存在一定局限性。

将工业CT检测结果与增材制造过程数据采集相结合,构建过程数据与内部质量映射关系数据库,实现对增材制造复杂构件的质量检测与评价。

未来随着AI辅助功能驱动的结构设计算法、高性能材料、智能化增材制造装备、后处理等先进技术的持续发展,面向增材制造的先进结构设计理念的日趋深入,增材制造产业链的逐步健全以及质量评价标准体系的不断完善,增材制造技术将在液体火箭发动机高性能推力室产品的设计制造中发挥更大的作用,满足未来开发利用近地空间与探索外层空间的需求。

[1] 王磊, 卢秉恒.我国增材制造技术与产业发展研究[J].中国工程科学, 2022, 24(4): 202–211.

WANG Lei, LU Bingheng.Development of additive manufacturing technology and industry in China[J].Strategic Study of CAE, 2022, 24(4):202–211.

[2] 刘壮壮,丁明路,谢建新.金属3D打印数字化制造研究进展[J].金属学报, 2024, 60(5): 569–584.

LIU Zhuangzhuang, DING Minglu, XIE Jianxin.Advancements in digital manufacturing for metal 3D printing[J].Acta Metallurgica Sinica,2024, 60(5): 569–584.

[3] 陈济轮, 杨洁, 于海静.国外高能束增材制造技术应用现状与最新发展[J].航天制造技术, 2014(4): 1–4, 10.

CHEN Jilun, YANG Jie, YU Haijing.The abroad application and latest development of high-energy beam additive manufacturing technology[J].Aerospace Manufacturing Technology, 2014(4): 1–4, 10.

[4] 谭永华, 赵剑, 张武昆, 等.融合增材制造的液体火箭发动机创新设计方法与应用[J].火箭推进, 2023, 49(4): 1–16.

TAN Yonghua, ZHAO Jian, ZHANG Wukun, et al.Innovative design method and application of liquid rocket engine integrated additive manufacturing[J].Journal of Rocket Propulsion, 2023, 49(4): 1–16.

[5] BLAKEY-MILNER B, GRADL P, SNEDDEN G, et al.Metal additive manufacturing in aerospace: A review[J].Materials & Design, 2021,209: 110008.

[6] 李沛剑, 杜鹃, 倪江涛, 等.激光选区熔化成形技术在航空航天领域应用现状[J].航天制造技术, 2023(5): 11–22.

LI Peijian, DU Juan, NI Jiangtao, et al.Application status of laser selective melting forming technology in the aerospace field[J].Aerospace Manufacturing Technology, 2023(5): 11–22.

[7] 董鹏, 梁晓康, 赵衍华, 等.激光增材制造技术在航天构件整体化轻量化制造中的应用现状与展望[J].航天制造技术, 2018(1): 7–11.

DONG Peng, LIANG Xiaokang, ZHAO Yanhua, et al.Research status of laser additive manufacturing in integrity and lightweight[J].Aerospace Manufacturing Technology, 2018(1): 7–11.

[8] 谭永华.液体火箭发动机结构动力学理论及工程应用[M].北京: 中国宇航出版社, 2022.

TAN Yonghua.Structural dynamics theory and engineering application of liquid rocket engine[M].Beijing: China Aerospace Press, 2022.

[9] BILIYAR B.Aerospace materials and applications[M].Reston,VA: AIAA, 2018.

[10] SOLLER S, BEHR R, BEYER S, et al.Design and testing of liquid propellant injectors for additive manufacturing[C]//7th European Conference for Aerospace Sciences.Milano: EUCASS Association, 2017.

[11] KERSTENS F, CERVONE A, GRADL P.End to end process evaluation for additively manufactured liquid rocket engine thrust chambers[J].Acta Astronautica, 2021, 182: 454–465.

[12] GRADL P R, GREENE S, WAMMEN T.Bimetallic channel wall nozzle development and hot-fire testing using additively manufactured laser wire direct closeout technology[C]//AIAA Propulsion and Energy 2019 Forum.Indianapolis: AIAA, 2019: 4361.

[13] RODRIGUES T A, DUARTE V, MIRANDA R M, et al.Current status and perspectives on wire and arc additive manufacturing (WAAM)[J].Materials, 2019, 12(7): 1121.

[14] ABOUNAIM M.What is directed energy deposition (DED) 3D printing?[EB/OL].(2013–03–15) [2024–04–23].https://www.sciaky.com/additive-manufacturing/what-is-ded-3d-printing.

[15] 李文亚, 张冬冬, 黄春杰, 等.冷喷涂技术在增材制造和修复再制造领域的应用研究现状[J].焊接, 2016(4): 2–8.

LI Wenya, ZHANG Dongdong, HUANG Chunjie, et al.State of the art of cold spraying additive manufacturing and remanufacturing[J].Welding &Joining, 2016(4): 2–8.

[16] ROBERTSON E H.Additive manufacturing demonstrator engine[R].Washington, DC: NASA, 2016.

[17] JONES C P, ROBERTSON E H, KOELBL M, et al.Additive manufacturing a liquid hydrogen rocket engine[R].Rome: Sapienza University of Rome, 2016.

[18] ArianeGroup successfully tests combustion chamber produced entirely by 3D printing [EB/OL].(2020–06–04)[2024–05–28].https://www.ariane.group/en/news/ArianeGroup successfully tests combustion chamber produced entirely by 3D printing.

[19] THOMAS F, BERND M, FELIPE F-M, et al.FLPP ETID:Approaching hot-fire tests of future european expander technologies[C]//Space Propulsion Conference 2018.Sevilla, 2018.

[20] PAUL G, OMAR R M, CHRISTOPHER S P.Metal additive manufacturing for propulsion applications[M].Berlin: Spring, 2007.

[21] MIKE W.Step inside SpaceX’s new crew dragon spaceship(Photos) [EB/OL].(2018–08–15)[2024–05–28].https://www.space.com/41494-spacex-crew-dragon-spaceship-inside-look.html.

[22] ERIC B.From zero to 100mph in 1.2 seconds, the SuperDraco thruster delivers[EB/OL].(2016–04–30)[2024–05–28].https://arstechnica.com/science/2016/04/meet-spacexs-superdraco-thruster-the-key-to-landinga-dragon-on-mars/.

[23] GRADL P R, GREENE S E, PROTZ C, et al.Additive manufacturing of liquid rocket engine combustion devices: A summary of process developments and hot-fire testing results[C]//2018 Joint Propulsion Conference.Cincinnati: AIAA, 2018.

[24] SOLLER S, BEYER S, DAHLHAUS A, et al.Development of liquid rocket engine injectors using additive manufacturing[C]//6th European Conference for Aerospace Sciences.Krakow: EUCASS Association, 2015.

[25] SATOSHI U, KAZUKI, YASUHIRO I, et al.Component tests of a LOX/methane full-expander cycle rocket engine: Injector and regeneratively cooled combustion chamber[C]//8th European Conference for Aerospace Sciences.Madrid: EUCASS Association, 2019.

[26] GRADL P, MIRELES O R, KATSARELIS C, et al.Advancement of extreme environment additively manufactured alloys for next generation space propulsion applications[J].Acta Astronautica, 2023,211: 483–497.

[27] SMITH T M, KANTZOS C A, ZARKEVICH N A, et al.A 3D printable alloy designed for extreme environments[J].Nature, 2023,617(7961): 513–518.

[28] SMITH T M, THOMPSON A C, GABB T P, et al.Efficient production of a high-performance dispersion strengthened, multi-principal element alloy[J].Scientific Reports, 2020, 10: 9663.

[29] GRADL P R, SMITH T M, TINKER D C, et al.Extreme temperature additively manufactured GRX – 810 alloy development and hot-fire testing for liquid rocket engines[C]//AIAA SCITECH 2024 Forum.Reston: AIAA, 2024: 0997.

[30] GRADL P R, TEASLEY T W, PROTZ C S, et al.Advancing GRCop-based bimetallic additive manufacturing to optimize component design and applications for liquid rocket engines[C]//AIAA Propulsion and Energy 2021 Forum.Reston: AIAA, 2021: 3231.

[31] PAUL G.Metal additive manufacturing for spaceflight[R].Las Vegas: NASA, 2022.

[32] Aeon R Engine Development[EB/OL].(2020–06–04)[2024–05–28].https://www.relativityspace.com/terran-r/#aeon-r.

[33] VANESA L.US space force awards launcher $1.7M contract for 3D printed rocket engines[EB/OL].(2022–05–27)[2024–05–28].https://3dprint.com/291546/us-space-force-awards-launcher-1-7m-contractfor-3d-printed-rocket-engines/.

[34] SAM M.From pennies to propulsion: The use of copper in aerospace[EB/OL].(2023–04–14) [2024–05–28].https://www.ursamajor.com/blog/from-pennies-to-propulsion-the-use-of-copper-in-aerospace.

[35] TANG Y T, PANWISAWAS C, GHOUSSOUB J N, et al.Alloysby-design: Application to new superalloys for additive manufacturing[J].Acta Materialia, 2021, 202: 417–436.

[36] SEELINGER M.Assessment of ABD®–900AM for repair applications in turbomachinery[EB/OL].(2021–10–21)[2024–05–28].https://alloyed.com/wp-content/uploads/2021/01/5d83ddfecb20d92e47a8fc19_Whitepaper-Assessment-of-ABD-900AM-for-Repair-Application.pdf.

[37] IAIN W, Ed M, ADAM G, et al.Additive manufacture of rocket engine combustion chambers using the ABD®–900AM nickel superalloy[C]//Space Propulsion 2020, 2021.

[38] GRADL P R, PROTZ C S, ZAGORSKI K, et al.Additive manufacturing and hot-fire testing of bimetallic GRCop–84 and C–18150 channel-cooled combustion chambers using powder bed fusion and inconel 625 hybrid directed energy deposition[C]//AIAA Propulsion and Energy 2019 Forum.Indianapolis: AIAA, 2019.

[39] PAUL G, TYLER G, DAVID E, et al.Optimization of rocket engine components using multi-metallic additive manufacturing[R].8th Annual International Conference on Advanced Manufacturing (ASTM ICAM).Washington DC, 2023.

[40] SIEMANN M H.Rocket nozzle[EB/OL].(2022–09–23)[2024–05–28].https://www.insstek.com/core/board.php?bo_table=technical_news&wr_id=25&page=3.

[41] BUSCH C, LANGE N A.Additive manufacturing rocket nozzles with cold spray[EB/OL].[2024–05–28].https://impact-innovations.com/en/applications/rocket-nozzle/.

[42] IAIN W, JAN K, REETI S, et al.Beyond the build volume: Cold spray additive manufacture for bimetallic combustion chambers[C]//Space Propulsion 2022.Santa Clara, 2022.

[43] BOTTOMLEY G H.Cold spray additive manufacture of combustion chambers[EB/OL].[2024–05–28].https://www.ael.co.uk /projects/cold-spray-additive-manufacture-of-combustion-chambers.html.

[44] GRADL P R, BRANDSMEIER W, GREENE S E.Channel wall nozzle manufacturing and hot-fire testing using a laser wire direct closeout technique for liquid rocket engines[C]//2018 Joint Propulsion Conference.Reston: AIAA, 2018: 4860.

[45] GRADL P R, PROTZ C S.Technology advancements for channel wall nozzle manufacturing in liquid rocket engines[J].Acta Astronautica, 2020, 174: 148–158.

[46] COLTON K, PO C, PAUL G, et al.Additive manufacturing of NASA HR–1 material for liquid rocket engine component applications[C].Washington: National Academy Press, 2019.

[47] CHEN P, KATSARELIS C, MEDDERS W, et al.Development of directed energy deposited NASA HR–1 to optimize properties for liquid rocket engine applications[C]//JANNAF Additive Manufacturing for Propulsion TIM.Huntsville, 2022.

[48] GRADL P R, CERVONE A, GILL E.Surface texture characterization for thin-wall NASA HR–1 Fe–Ni–Cr alloy using laser powder directed energy deposition (LP-DED)[J].Advances in Industrial and Manufacturing Engineering, 2022, 4: 100084.

[49] PAUL G, ANGELO C, PIERO C.Integral channel nozzles and heat exchangers using additive manufacturing directed energy deposition NASA HR–1 alloy[C].73rd International Astronautical Congress.

[50] GRADL P R, TEASLEY T W, PROTZ C S, et al.Process development and hot-fire testing of additively manufactured NASA HR-1 for liquid rocket engine applications[C]//AIAA Propulsion and Energy 2021 Forum.Reston: AIAA, 2021.

[51] FEDOTOWSKY T, WILLIAMS B, GRADL P R, et al.Al6061–RAM2 development and hot-fire testing using additive manufacturing laser powder directed energy deposition for liquid rocket engine channel-cooled nozzles[C]//AIAA Scitech 2024 Forum.Orlando: AIAA, 2024.

[52] Aerospace | InssTek[EB/OL].(2022–05–21) [2024–05–28].https://www.insstek.com/content/aerospace_view.

[53] GKN Aerospace delivers revolutionary Ariane 6 nozzle to airbus Safran launchers [EB/OL].(2017–06–20)[2024–05–28].https://www.gknaerospace.com/news-insights/news/gkn-aerospace-deliversrevolutionary-ariane-6-nozzle-to-airbus-safran-launchers/.