中介机匣是航空发动机的连接和过渡部件,是发动机最重要的承力结构件,对发动机性能的影响不言而喻[1]。中介机匣要在极其恶劣的高温、高压环境下工作,需要高强、耐高温和长寿命的材料制成,钛合金中介机匣可以很好地满足以上性能要求[2–3]。

钛合金是一种轻质高强度的耐腐蚀材料,有着低密度、高比强度和较低的热导率等优秀的物理性能,以及耐腐蚀性好、无毒无磁等化学性能[4]。由于其在减重、提高发动机性能等方面的优越表现,钛合金在航空、航天以及船舶等领域被广泛应用[5–6]。但是钛合金熔点高、活性强,需要在严格控制的环境中进行制造,以确保铸件的尺寸精度、内部质量和表面质量达到最高标准。此外,钛合金的成本高,中介机匣本身轮廓尺寸较大还分布着大量的薄壁结构,一般的加工焊接难以达到要求,因此目前钛合金精铸成型技术主要使用的是有着近净成形特性的熔模铸造[7]。

熔模铸造铸件具有表面质量高、尺寸精度高、冶金质量可控、一次性整体成型等优点,在大型复杂薄壁航空结构件中得到了广泛的应用[8]。熔模铸造步骤包括压蜡、修蜡、成树、浸浆、熔蜡、浇注和后处理等。随着每道工序的依次推进,所产生的尺寸偏差会不断累积并向后传递。如果每道工序的尺寸偏差过大,最终铸件尺寸将与设计尺寸有明显差异[9–10]。铸件的尺寸变形主要与蜡模制备、壳体制备、铸件凝固过程等有关,其相互作用和累积效应复杂,容易造成尺寸畸变和形变[11–12]。型壳制备是熔模铸造过程中的关键工序,由于其内表面与合金液直接接触,对铸件的尺寸精度、表面粗糙度和内部质量影响很大,因此,具有优良性能的壳体是获得高质量铸件的关键[13]。高质量蜡模是获得优良性能壳体的前提 。中介机匣尺寸大,结构复杂,无法进行蜡模的整体一次性制备,采用一体化制备技术主要是从工艺角度出发,将中介机匣等分为若干块,选用同一种蜡料、相同的工艺参数进行中介机匣单块蜡模制备,最终组合成完整结构。本文从原材料及工艺参数设置两方面入手,对钛合金中介机匣蜡模制备技术进行研究。

1 模料物性参数研究

模料的性能对蜡模的成形性、蜡模的质量、蜡模尺寸稳定性及铸件的表面质量都有着直接的关系。模料的主要性能有热物理性能、力学性能和工艺性能3个方面。其中热物理性能包括熔化温度、热膨胀和耐热性;力学性能包括强度和硬度;工艺性能包括蜡液黏度、蜡膏流动性和灰分。

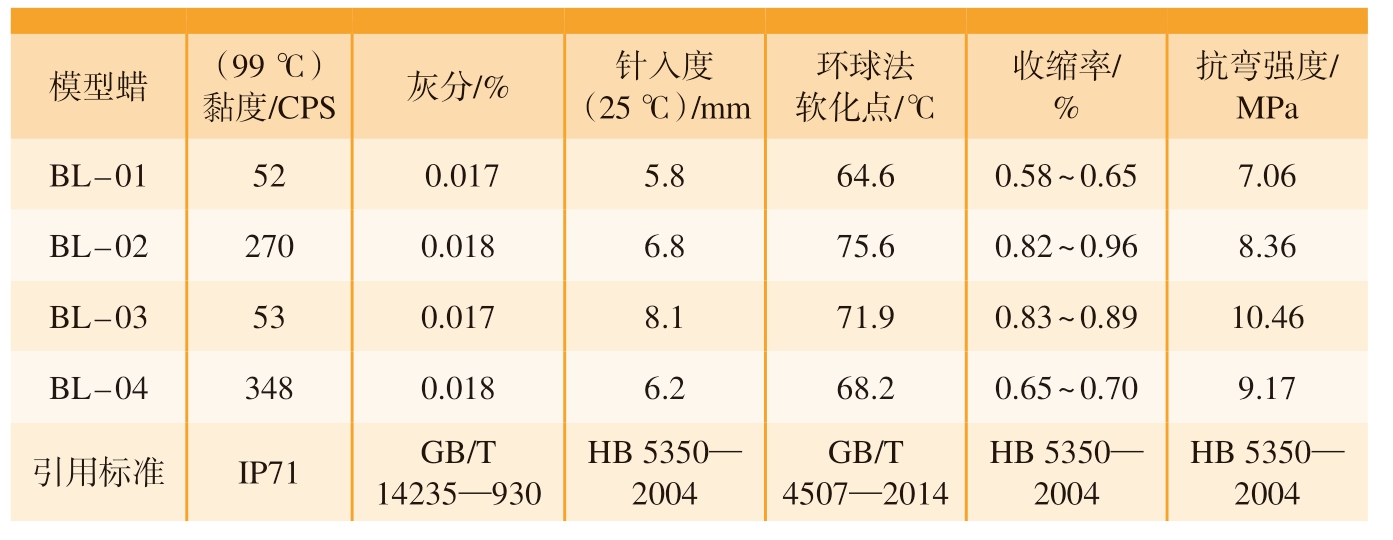

综合考虑模料控制需求、性能参数对产品质量的影响,确定灰分、环球法软化点、针入度、黏度、收缩率为模料性能测试项目。表1为目前主要使用模料的部分性能测试结果及采用的相关标准。图1为HB 5350—2004中规定的模料收缩率与抗弯强度测试模具蜡模试样。

表1 模型蜡的主要性能

Table 1 Main performance of model wax

抗弯强度/MPa BL – 0152 0.0175.864.60.58 ~ 0.657.06 BL – 022700.0186.875.60.82 ~ 0.968.36 BL – 03530.0178.171.90.83 ~ 0.8910.46 BL – 043480.0186.268.20.65 ~ 0.709.17引用标准IP71GB/T 14235—930模型蜡(99 ℃)黏度/CPS灰分/%针入度(25 ℃)/mm环球法软化点/℃收缩率/%HB 5350—2004 GB/T 4507—2014 HB 5350—2004 HB 5350—2004

图1 标准HB 5350—2004测试试样

Fig.1 Test samples of HB 5350—2004

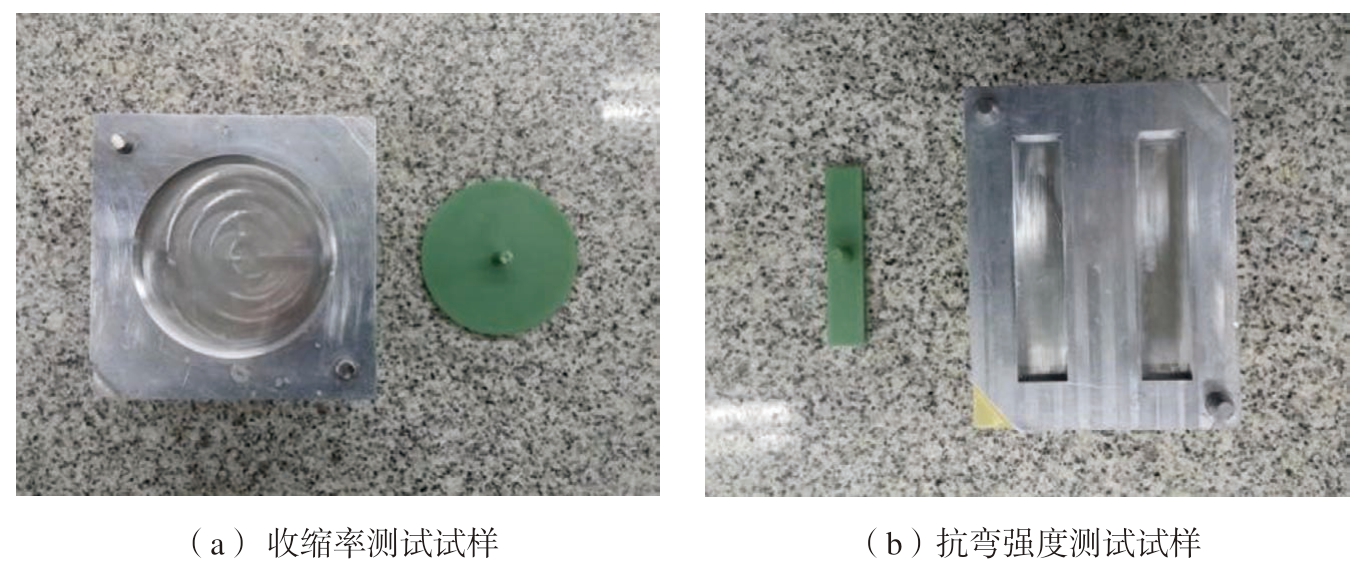

典型中介机匣为三环结构,80%以上为薄壁结构,安装凸台多、转接位置多、壁厚差大,如图2所示。中介机匣的薄壁及复杂结构造成蜡液在模具中流程长、流速慢,要求模料在液态下的黏度应该较小,便于蜡液能够以较小的温度损失,迅速地将模具内腔填充满,以得到良好的蜡模表面质量;同时要求模料的力学性能好,以增强蜡模的抗变形能力并降低收缩率,避免薄厚区域收缩差异过大。

图2 中介机匣结构示意图

Fig.2 Structure diagram of intermediate casing

从表1可以看出,黏度为BL–01

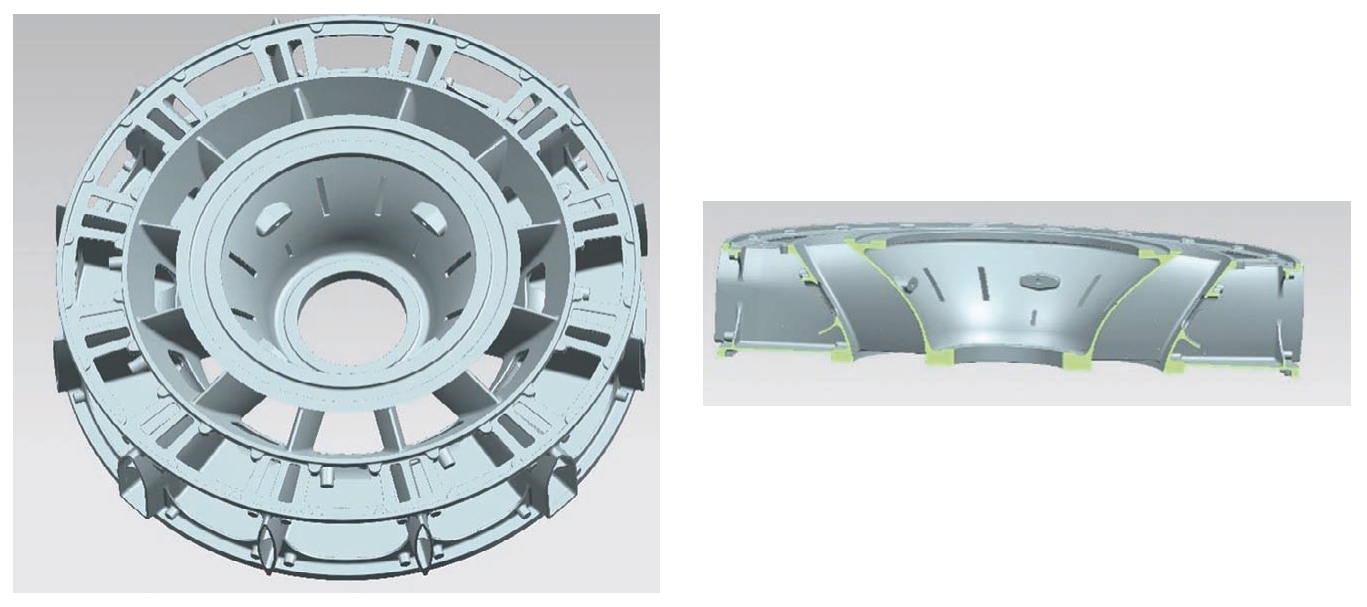

图3 BL – 03、BL – 04模料压制的中介机匣3#支板关节臂扫描结果

Fig.3 Joint arm scanning results of 3# support plate on intermediate casing made by BL – 03 and BL – 04 pattern material

从图3红色虚线框中可以看出,采用BL–04模料压制的支板自由端的颜色比采用BL–03模料压制的更加均匀,说明BL–04模料压制的蜡模自由端形变更小。这与表1中BL–04的针入度小于BL–03是相符的。试验结果说明,对于大型薄壁复杂结构零件,采用强度更高的BL–04模料压制蜡模能够减小蜡模面缩和蜡模自身的变形,提高蜡模质量。

2 射蜡工艺参数对蜡模质量影响

2.1 理论分析

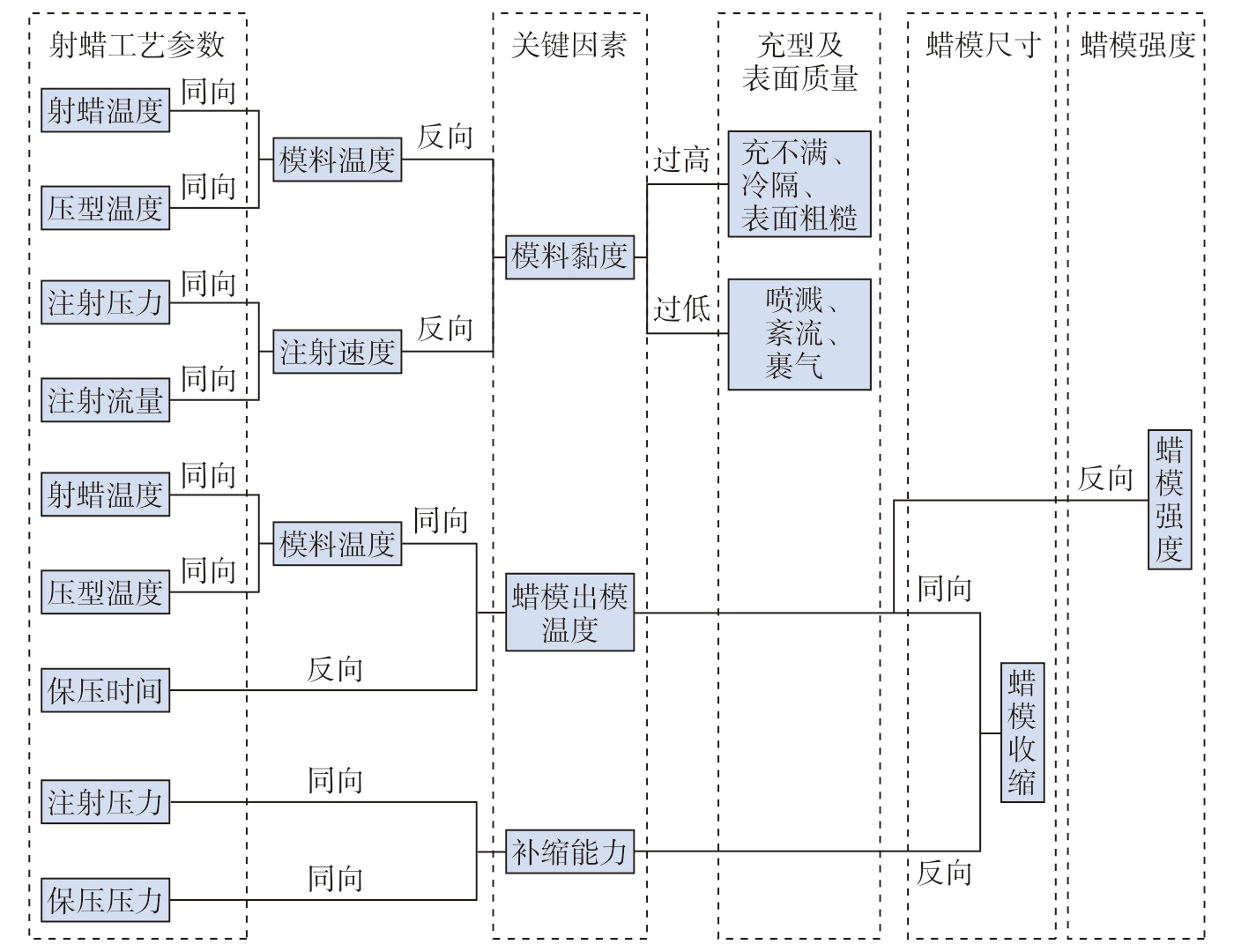

常用射蜡参数包括射蜡温度、射蜡压力、保压压力、流量、保压时间、压型温度等。如图4所示,射蜡参数主要通过影响模料黏度、蜡模出模温度及补缩能力影响蜡模尺寸、表面质量、强度,同向表示“相关联”的两个参数成正比例变化,反向表示“相关联”的两个参数成反比例变化。

图4 射蜡工艺参数与蜡模成型、表面质量、蜡模尺寸及蜡模强度关系图

Fig.4 Relationship diagram between wax injection process parameters and wax molding,surface mass, mold dimension and mold strength

射蜡温度及压型温度通过影响压型内模料的温度来影响模料的黏度,射蜡温度及压型温度越高,压型内模料温度越高,进而模料的黏度就越低;射蜡压力及注射流量通过影响注射速度来影响模料的黏度,注射压力及注射流量越高,注射速度越快,进而模料的黏度就越低。模料黏度低,充型容易,但黏度过低会造成喷溅、紊流和裹气等表面缺陷;模料黏度高,充型平稳,但黏度过高充型阻力大,充型时间长,容易造成充不满,出现表面粗糙等缺陷。

射蜡温度及压型温度还通过影响模料温度来影响蜡模出模的温度。射蜡温度及压型温度越高,压型内模料温度越高,蜡模出模温度就越高;保压时间越长,蜡模在模具中冷却的时间越长,蜡模出模的温度就越低。蜡模出模温度越高,蜡模强度越低;蜡模出模温度越高,蜡模与室温的温差就越大,蜡模在室温下的收缩量就越大。

注射压力及保压压力通过影响补缩能力来影响蜡模收缩。注射压力及保压压力越大,蜡模在压型内收缩得到的补偿就越大,进而蜡模的收缩就越小。

对于一种产品,合适的射蜡参数应该是在保证蜡模表面质量的情况下,注蜡过程越快,蜡模收缩越小,强度越高。

通过对图4进行分析,本文针对中介机匣设计了以下试验,分别考察不同射蜡参数对蜡模表面质量及尺寸的影响。

2.2 射蜡工艺参数对蜡模表面质量的影响

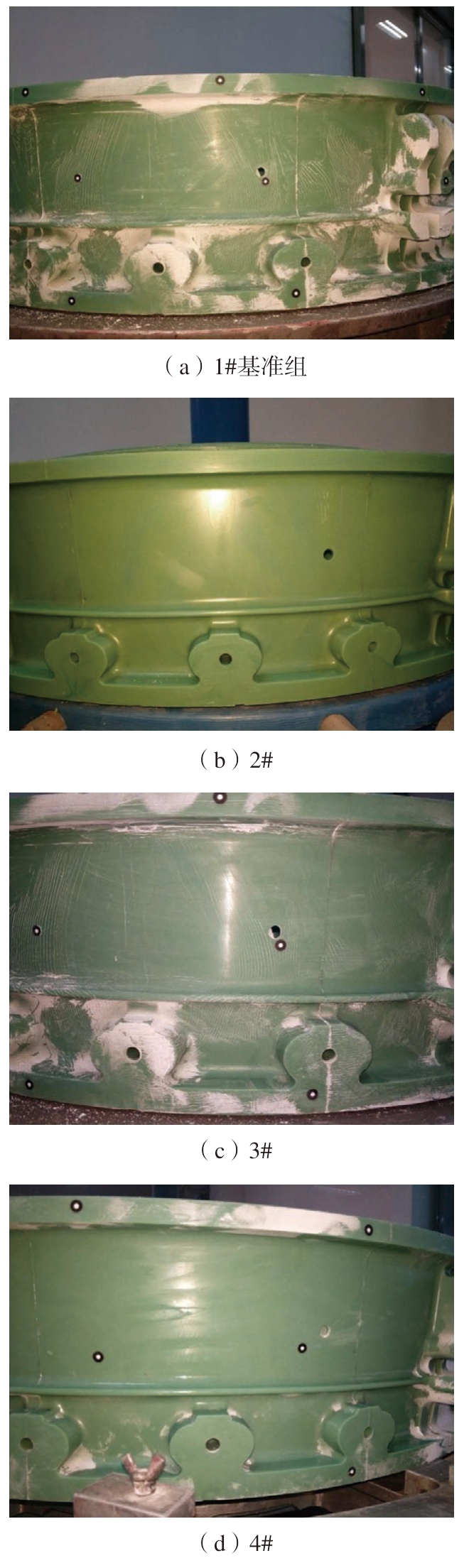

本试验采用中介机匣作为试验件。目前中介机匣蜡模常见的质量问题是通体存在较深的流痕缺陷,需要对蜡模进行整体修理,费时费力且修补后影响涂料涂挂性。选用强度更高的BL– 04模料为主要材料开展工艺试验。图5为使用射蜡工艺参数试验设计 (表2)中几种不同工艺参数压制出来的相同部位蜡模表面,删除第5个工艺试验是因为注射流量是设备固定好的,不具备试验条件。从图5中可以看到1#基准组外环表面遍布流痕,质量很差;2#(模具温度45 ℃)外环部位几乎没有流痕,表面质量最好;3#(射蜡温度70℃)表面质量对比1#基准组有所改善,但流痕仍较严重,且较深;4#(注射压力1.3 MPa)蜡模表面质量好于1#、3#,但劣于2#。

表2 射蜡工艺参数试验设计

Table 2 Experimental design of wax injection process parameters

试验件号模具温度/℃注射温度/℃注射压力/MPa注射流量/(cm3/s)1#(基准)32651400 2#45651400 3#32701400 4#32651.3400 5#32651250

图5 不同组别的侧方铸件表面

Fig.5 Side surface of castings from different groups

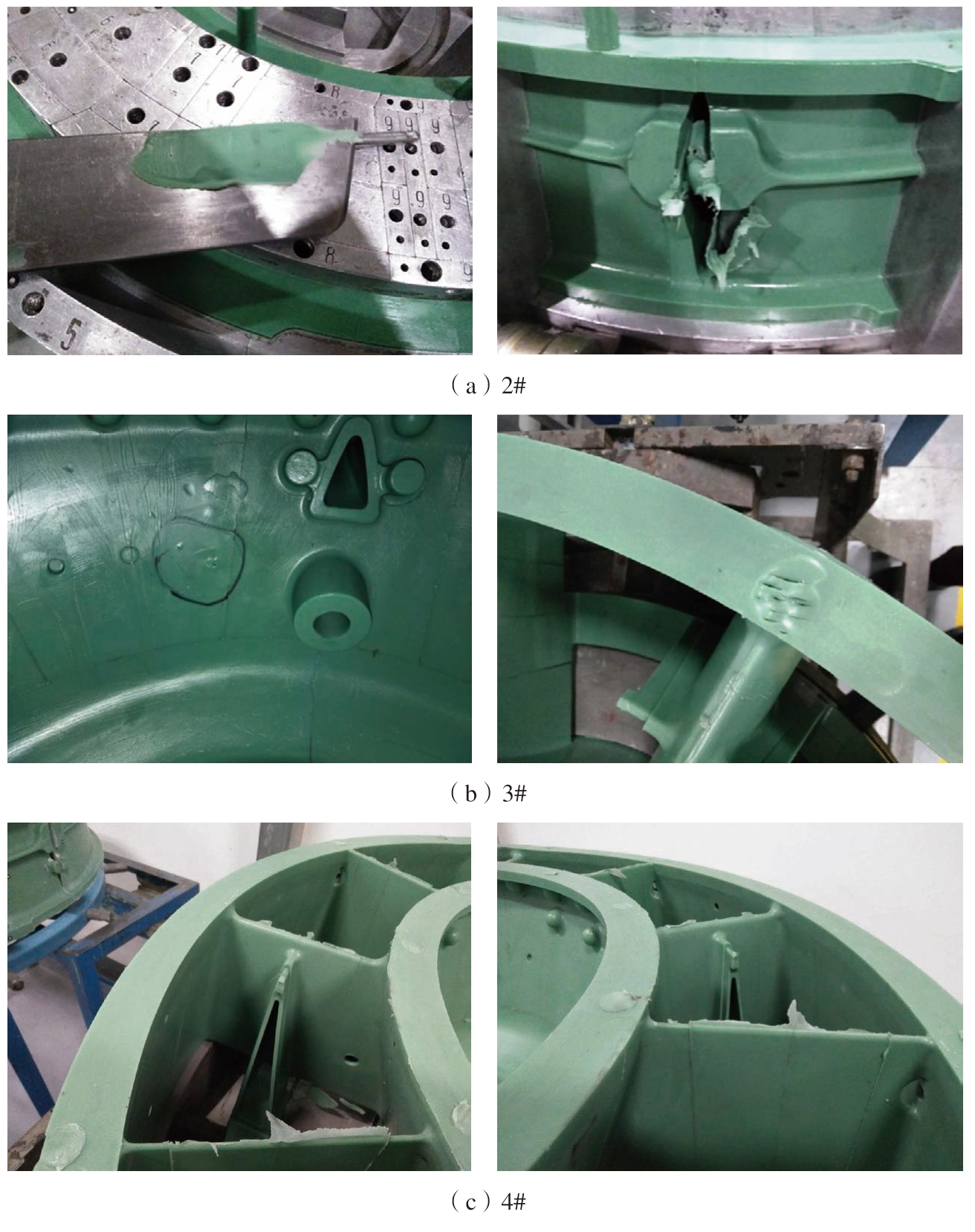

从图6中可以看到,2#蜡模(模具温度45 ℃)在取模时发生了较严重的粘模与变形 (图6(a));3#蜡模 (射蜡温度70 ℃)出现多处裹气现象 (图6(b));4#蜡模 (注射压力1.3 MPa)出现了较严重的披缝 (图6(c))。

图6 不同工艺参数对铸件表面质量的影响

Fig.6 Influence of different process parameters on the surface quality of castings

提高模具温度可以降低模型蜡在模具型腔内部的温度损失,使不同股蜡液在汇合时能够保持足够高的温度相互融合,但提高模具温度的同时会加剧模具内表面脱模剂的挥发,造成脱模困难。因此2#蜡模表面质量良好,但脱模时蜡模损坏。增加蜡液温度与提高模具温度原理类似,但由于模具体积过大,蜡液温度的提高不足以弥补其在模具中流动时下降的温度,所以3#蜡模表面流痕虽有改善,但没有消除;且蜡液黏度随温度上升急剧下降,造成射蜡过程中喷溅及裹气,射蜡结束后在蜡模表面形成气泡缺陷。提高注射压力能够一定程度上提高蜡液在模具中的填充速度,加大两股蜡液交汇时的融合力。但增大射蜡压力对模具结构稳定性及模具精度要求较高,且对模具冲击大,会降低模具寿命。所以4#蜡模流痕得到改善,但存在较大的阶差与披缝。由此可见,改变工艺参数在改善流痕的同时可能引入其他缺陷,因此需要对模具进行简化。将复杂结构的中介机匣采用等分方法进行结构简化,从而简化模具结构,提高模具的组合精度,降低由于模具结构对蜡模质量的影响,最终将分块蜡模拼接组合在一起,实现中介机匣蜡模的一体化整体成型。

综上所述,通过提高模具温度、射蜡温度、射蜡压力均可以改善蜡模表面流痕缺陷,但同时也会引入其他缺陷,如提高模具温度会造成取模困难;提高射蜡温度会引入裹气缺陷;提高射蜡压力会造成披缝及活块移位,且效果有限。需要在改变射蜡工艺参数的同时简化模具结构,提高模具精度,降低模具对于蜡模质量的影响。

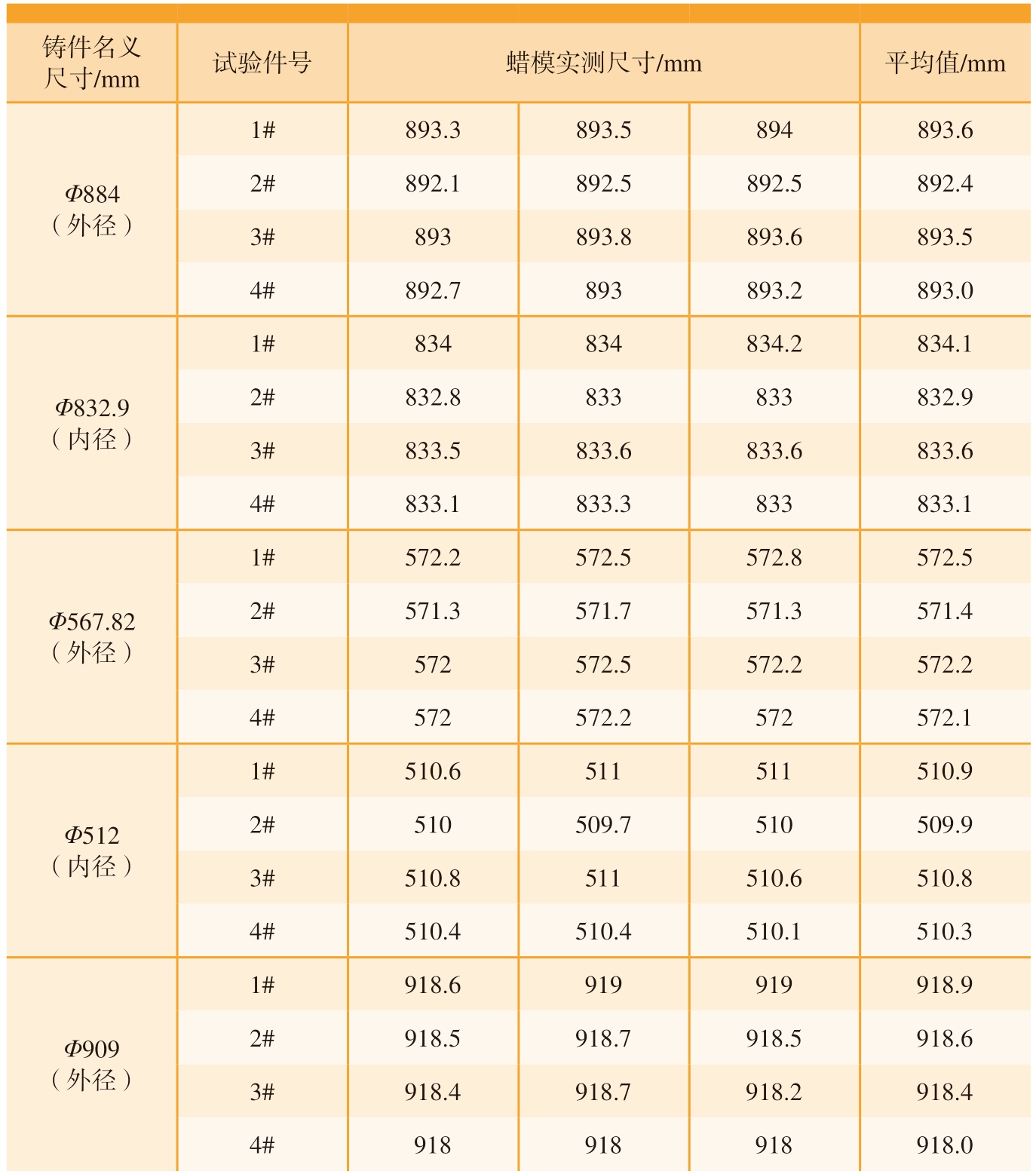

2.3 射蜡工艺参数对蜡模尺寸的影响

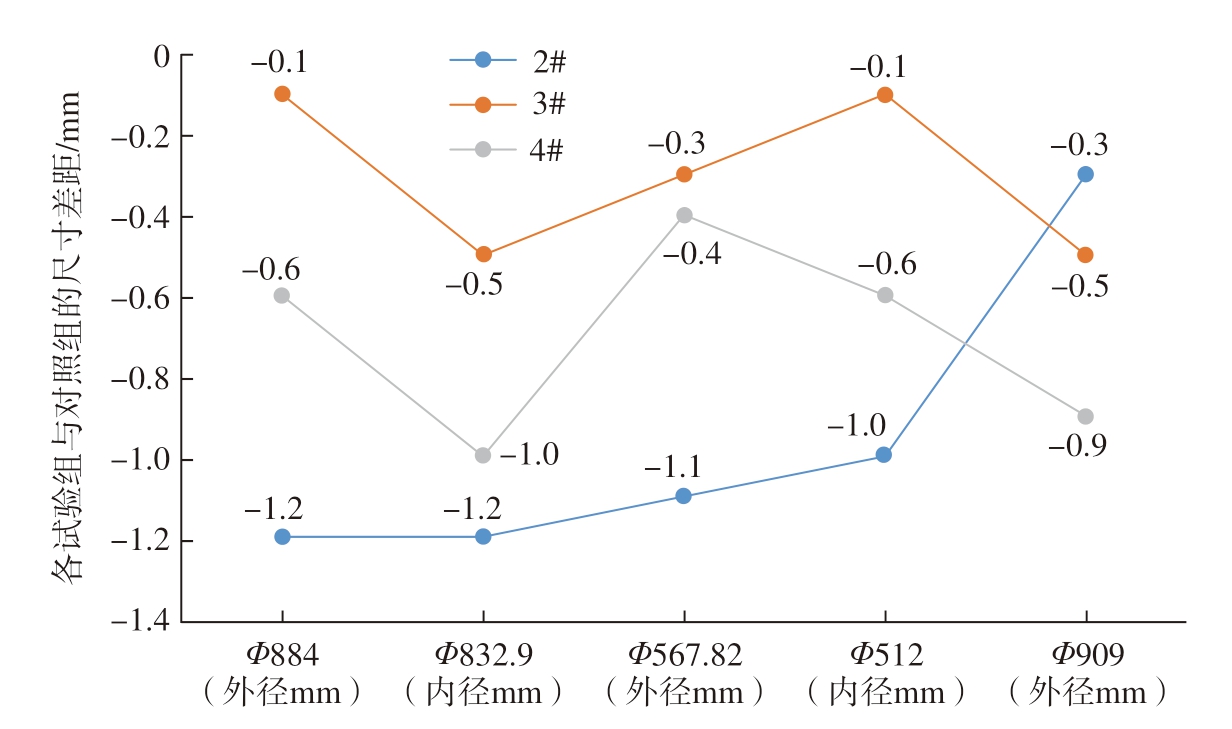

表3记录了2.2节中设计的不同工艺射蜡试验压制出的中介机匣典型轮廓尺寸。图7为将2#、3#、4#蜡模与1#蜡模相同轮廓尺寸进行对比。可以看出,2#蜡模除Φ909 mm外,所有尺寸均最小;3#蜡模尺寸略小于1#;4#蜡模尺寸波动较大。

表3 不同射蜡工艺参数下中介机匣轮廓尺寸

Table 3 Profile size of the intermediate casing variations with the wax injection process parameters

铸件名义尺寸/mm试验件号蜡模实测尺寸/mm平均值/mm Φ884(外径)1#893.3893.5894893.6 2#892.1892.5892.5892.4 3#893893.8893.6893.5 4#892.7893893.2893.0 Φ832.9(内径)1#834834834.2834.1 2#832.8833833832.9 3#833.5833.6833.6833.6 4#833.1833.3833833.1 Φ567.82(外径)1#572.2572.5572.8572.5 2#571.3571.7571.3571.4 3#572572.5572.2572.2 4#572572.2572572.1 Φ512(内径)1#510.6511511510.9 2#510509.7510509.9 3#510.8511510.6510.8 4#510.4510.4510.1510.3 Φ909(外径)1#918.6919919918.9 2#918.5918.7918.5918.6 3#918.4918.7918.2918.4 4#918918918918.0

图7 2#、3#、4#中介机匣蜡模实测尺寸与1#中介机匣蜡模实测尺寸在同名义尺寸下的对比

Fig.7 Comparison of the actual measured dimensions of wax molds for intermediate casings 2#, 3#, 4# versus 1# at the same nominal dimensions

从模具到蜡模存在两个收缩阶段,第1阶段为在模具内腔的受阻收缩,第2个阶段为从取模后到尺寸稳定后收缩。两阶段收缩率的关键在于蜡模从模具内腔取出后的温度。如果蜡模充型良好,不同工艺参数下第1阶段的蜡模收缩率受制于模具型腔尺寸因此往往相近,差别主要产生于第2阶段,蜡模出模后的温度。对于小型薄壁件,热量积累小,模具散热快。因此,取出模后温度接近室温,第2阶段不同射蜡工艺参数差异不大。对于复杂厚大件,特别是整体中介机匣,为保证表面质量,需要对模具加热。蜡模出模后温度往往高于室温,这时工艺参数的差别会对蜡模尺寸造成直接影响。

2#蜡模由于模具加热到45 ℃出模后蜡模温度接近35 ℃,与室温有13 ℃温差,在出模初始尺寸相差不大的情况下,收缩量更多,造成各尺寸均偏小;3#蜡模提高射蜡温度与2#蜡模情形类似,但由于其温度提升有限,造成尺寸差别不大;4#蜡模原理上不应与1#蜡模尺寸有明显差异,结果表现为尺寸没有明显趋势。

综上,提高模具温度与射蜡温度均会造成蜡模尺寸减小,对于复杂及不稳定结构可能会造成变形加剧。

3 结论

本文针对典型中介机匣的熔模铸造工艺参数进行了多种测试与试验,利用关节臂扫描和工艺试验验证了不同工艺参数对蜡模质量的影响。具体结论如下。

(1)测试了4种不同模料,并利用关节臂扫描技术得出,对于大型薄壁复杂结构零件,选择强度更高的BL– 04模料进行蜡模压制能够显著减少蜡模表面缩痕及自身变形,从而提高蜡模的整体质量。该模料在满足产品性能要求的同时,展现了优越的结构稳定性和尺寸精度。

(2)通过工艺试验分析了不同工艺参数对蜡模缺陷的影响。结果表明,提升模具温度、射蜡温度和射蜡压力均能改善蜡模表面的流痕缺陷。然而,这些改进措施也会引入新的缺陷,例如提高模具温度会导致取模困难;提高射蜡温度可能产生裹气缺陷;提高射蜡压力则可能导致披缝和活块移位,且改进效果有限。因此对于复杂结构的中介机匣,通过等分蜡块简化模具结构,采用相同的蜡料和相同的工艺参数,用组合拼接的方法可实现复杂蜡模的一体化成型。

(3)通过对不同直径蜡模的多次测量,发现蜡模尺寸与模具温度及射蜡温度密切相关。提高模具温度和射蜡温度均会导致蜡模尺寸的减小,尤其在结构复杂及不稳定的情况下,可能会加剧变形现象。这一发现对于优化熔模铸造工艺具有重要意义。

这些结论为熔模铸造工艺的优化提供了有价值的参考,进一步揭示了工艺参数与蜡模质量之间的复杂关系,对实际生产过程中的工艺调整具有指导意义。

[1] 李飞, 赵彦杰, 李玉龙, 等.钛合金中介机匣快速熔模铸造工艺研究[J].特种铸造及有色合金, 2019, 39(6): 637–639.

LI Fei, ZHAO Yanjie, LI Yulong, et al.Rapid investment casting process for titanium alloy intermediate casing[J].Special Casting &Nonferrous Alloys, 2019, 39(6): 637–639.

[2] 朱小平, 刘珍君.熔模铸造钛合金中介机匣应力数值模拟[J].特种铸造及有色合金, 2023, 43(1): 129–134.

ZHU Xiaoping, LIU Zhenjun.Numerical simulation of stress in intermediate casing of investment casting titanium alloy[J].Special Casting and Nonferrous Alloys, 2023, 43(1): 129–134.

[3] 孟祥斌, 邹明科.数值模拟在单晶高温合金熔模铸造中的应用[J].精密成形工程,2024, 16(4): 180–189.

MENG Xiangbin, ZOU Mingke.Application of numerical simulation in investment casting of single crystal superalloy[J].Precision Forming Engineering, 2024, 16(4): 180–189.

[4] 项征.大型复杂钛合金薄壁件精铸成型技术[J].轻合金加工技术, 2024, 52(1): 1–6.

XIANG Zheng.Precision casting technology of large complex titanium alloy thin-walled parts[J].Light Alloy Fabrication Technology, 2024,52(1): 1–6.

[5] 凌云, 王红红, 周建新, 等.钛合金离心铸造数值模拟技术及应用[J].铸造设备与工艺, 2015(1): 31–34.

LING Yun, WANG Honghong, ZHOU Jianxin, et al.Simulation technology and application on the process of complex titanium by casting[J].Foundry Equipment & Technology,2015(1): 31–34.

[6] 王欢, 王红红, 周建新, 等.复杂钛合金铸件立式离心铸造过程的数值模拟[J].特种铸造及有色合金, 2015, 35(2): 178–181.

WANG Huan, WANG Honghong, ZHOU Jianxin, et al.Numerical simulation of vertical centrifugal casting process for complex Ti alloy casting[J].Special Casting & Nonferrous Alloys,2015, 35(2): 178–181.

[7] 田永维, 邓斌, 刘海涛, 等.具有复杂曲面叶片的钛合金叶轮熔模铸造工艺设计[J].热加工工艺, 2022, 51(23): 89–91.

TIAN Yongwei, DENG Bin, LIU Haitao,et al.Investment casting technology design of titanium alloy impeller with complex curved surface blades[J].Hot Working Technology, 2022,51(23): 89–91.

[8] 张铭杰.钛合金中介机匣浇注系统设计与快速熔模精密铸件解剖分析[D].上海:上海交通大学, 2022.

ZHANG Mingjie.Design of gating system for titanium alloy intermediate box and anatomical analysis of rapid investment precision castings[D].Shanghai: Shanghai Jiao Tong University, 2022.

[9] 李俭英.熔模精密铸造工艺优化及应用研究[J].世界有色金属, 2023(21): 43–45.

LI Jianying.Research on process optimization and application of investment mold precision casting[J].World Nonferrous Metals,2023(21): 43–45.

[10] 刘树文.燃气轮机叶片快速熔模铸造工艺优化[J].机械研究与应用, 2024, 37(2):7–9.

LIU Shuwen.Optimization of rapid investment casting process for gas turbine blades[J].Mechanical Research and Application,2024, 37(2): 7–9.

[11] 肖艮, 沈旭, 殷亚军, 等.基于PTV的钛合金离心铸造物理模拟流速表征[J].特种铸造及有色合金, 2020, 40(4): 404–408.

XIAO Gen, SHEN Xu, YIN Yajun, et al.Physical simulation flow velocity characterization of titanium alloy centrifugal casting based on PTV[J].Special Casting & Nonferrous Alloys,2020, 40(4): 404–408.

[12] 余童, 汪东红, 吴文云, 等.熔模铸造高温合金圆角尺寸偏差与传递规律[J].特种铸造及有色合金, 2021, 41(6): 786–789.

YU Tong, WANG Donghong, WU Wenyun,et al.Radius dimension deviation and transfer law of fillet in investment casting superalloy[J].Special Casting & Nonferrous Alloys, 2021, 41(6):786–789.

[13] 金煜俊, 李宁.钛合金熔模铸造型壳焙烧温度场数值模拟[J].特种铸造及有色合金, 2024, 44(4): 571–576.

JIN Yujun, LI Ning.Numerical simulation of roasting temperature field of titanium alloy investment casting shell[J].Special Casting and Nonferrous Alloys, 2024, 44(4): 571–576.