随着现代航空发动机朝着高推重比、高可靠性、长寿命的方向发展,对发动机关键热端部件材料的承温能力及综合服役性能提出了更高的要求。高温合金,又称“超合金”,作为航空发动机热端部件的首选材料,其用量占发动机总质量的40% ~ 60%。高温合金在航空发动机性能的提升中扮演关键角色,被誉为“先进航空发动机的基石”。其中,用于制作复杂形状精密部件的铸造高温合金(通常以镍基高温合金为主),可以通过真空重熔直接浇铸成型,常用于生产航空发动机涡轮叶片、导向叶片、机匣等复杂结构件。在铸造高温合金的过程中,母合金的冶金质量以及合金元素在优化微观组织结构和力学性能方面起着至关重要的作用[1–3]。根据Meetham[1]、Holt[4]、Jena[5]等早期的综述报道,镍基高温合金中的元素种类较多,成分复杂,这些主要合金元素可分为4类,即固溶体形成元素(如Co、Cr、Fe、Mo、V等)、析出相形成元素 (如Al、Ti、V、Nb、Ta等)、碳化物形成元素 (如Ti、Ta、Nb、V、Mo、W等)和界面稳定化元素 (如Cr、Co、B、Zr、Hf等)。然而,除了这些主要合金元素外,还存在含量在1×10–6级的微量 (或称痕量)元素,微量合金元素在镍基高温合金中广泛存在。这些微量元素来源于高温合金的不同制备阶段。为优化合金性能,会在母合金熔炼过程中有意引入某些元素。另一些微量元素则难以避免地作为杂质元素存在合金中。虽然微量元素的含量非常低,但在高温合金使用过程中发挥着重要作用。根据其含量的不同,这些微量合金元素可能对高温合金的性能产生积极或消极的影响。

Zr元素作为镍基合金中的一种重要强化元素,微量Zr元素的添加能够显著改善镍基高温合金的高温强度与蠕变寿命[6]。先前研究普遍认为,镍基高温合金在凝固过程中由于Zr元素在晶界处的偏析稳定了晶界,并降低了扩散速率,使得蠕变抗性和热加工性得到显著提高[6–8]。同时,Zr元素还能有效净化晶界,降低O、S等有害微量元素的含量,对合金的高温力学性能提升起到积极作用[4]。然而,Zr的添加也会导致元素偏析,在凝固后期Zr元素偏析使得局部浓度增加,从而阻碍液体的进一步凝固,并对其流动性产生影响,导致显微疏松和微孔等缺陷的形成,影响合金的整体力学性能。

目前关于Zr元素的偏聚行为以及晶界强化作用机制尚无定论[7,9]。有研究指出,Zr元素以固溶态偏聚于晶界,提高了晶界结合力,阻碍裂纹的萌生及扩展[10–11];也有研究表明,Zr并不向晶界偏聚,而是溶解于晶界碳化物中,并且通过细化碳化物增加晶界碳化物的密度来强化晶界[12–14]。Jie等[15]通过电子探针(EPMA)分析发现IN718C合金中Zr元素倾向于富集在Laves相中,证实了Zr元素易在残余液相中留存。而Després等[9]的研究则聚焦于Zr元素在激光粉末熔融 (L-PBF)制备高温合金中的分布特征,原子探针断层扫描(APT)分析发现,AD730®合金经热处理后Zr元素倾向分布在γ'析出相和Zr的氧化物颗粒中,并未在晶界处观察到Zr的富集行为。尽管Zhou[13]和Zhang[16]等对高温合金中各种微量合金元素的作用进行了广泛探讨,但目前针对镍基高温合金中微量合金元素Zr的分布状态与作用机理仍需进一步研究。

因此,本文以铸造高温合金中应用广泛的K417和K417G高温合金为研究对象,分析了典型微量元素Zr的作用机理及其分布状态的表征方法。主要包括微量元素Zr对铸造高温合金凝固特性、微观组织及高温持久性能的影响规律,掌握了该牌号高温合金中微量元素Zr的最佳含量范围依据;同时基于飞行时间二次离子质谱和透射电镜分析等表征手段揭示了微量元素Zr在镍基高温合金中的准确分布位置及赋存形式,为铸造高温合金母合金中微量元素含量的控制提供了理论依据和数据支撑。

1 试验与分析方法

1.1 K417与K417G高温合金

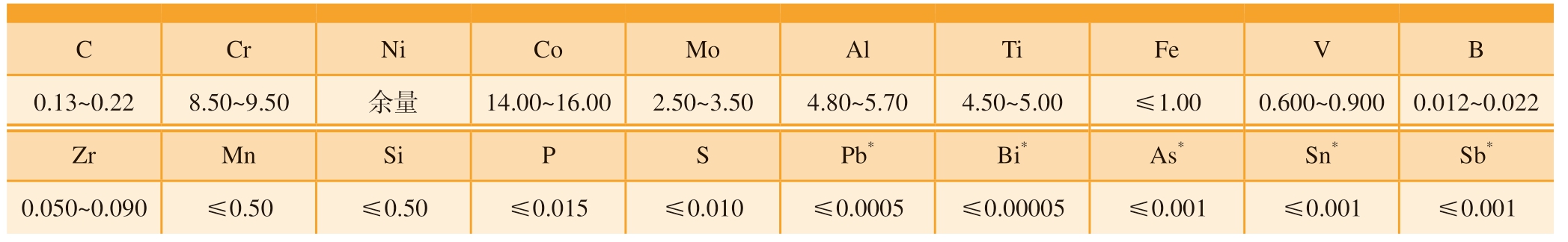

K417和K417G高温合金的化学成分见表1[17]和表2[17]。K417是一种镍基沉淀硬化等轴晶铸造高温合金,使用温度在950 ℃以下,合金中的Al、Ti元素含量较高,以γ'强化相为主,具有强度高、塑性好、密度低 (7.8 g/cm3)、比强度高的特点。主要用于制造涡轮叶片、导向叶片、涡轮增压器转子叶轮等精密铸件,但其抗热蚀性和热稳定性较差,长期时效后易出现σ相,影响其服役性能。

表1 K417高温合金化学成分(质量分数)[17]

Table 1 Chemical compositions of K417 superalloy (mass fraction)[17] %

注:“*”表示GJB 5512.1—2005和HB 7763—2005规定检验的杂质元素。

C CrNiCoMoAlTiFeVB 0.13~0.228.50~9.50余量14.00~16.002.50~3.504.80~5.704.50~5.00≤1.000.600~0.9000.012~0.022 ZrMnSiPSPb*Bi*As*Sn*Sb*0.050~0.090≤0.50≤0.50≤0.015≤0.010≤0.0005≤0.00005≤0.001≤0.001≤0.001

表2 K417G高温合金化学成分(质量分数)[17]

Table 2 Chemical compositions of K417G superalloy (mass fraction)[17] %

注:“*”表示GJB 5512.1—2005和HB 7763—2005规定检验的杂质元素。

C CrNiCoMoAlTiFeVB 0.13~0.228.50~9.50余量9.00~11.002.50~3.504.80~5.704.10~4.70≤1.000.600~0.9000.012~0.024 ZrMnSiPSPb*Bi*As*Sn*Sb*0.050~0.090≤0.20≤0.20≤0.015≤0.010≤0.0005≤0.0001≤0.005≤0.002≤0.001

K417G是基于K417合金基础成分的改进型合金,与K417合金相比,该合金降低了Co和Ti元素的含量,但仍具有中温强度高、塑性好、密度低的特点,同时合金的组织稳定性有显著提升,且铸造工艺性能良好,主要用于制造涡轮叶片、导向叶片及其他高温部件。

1.2 合金制备与分析过程

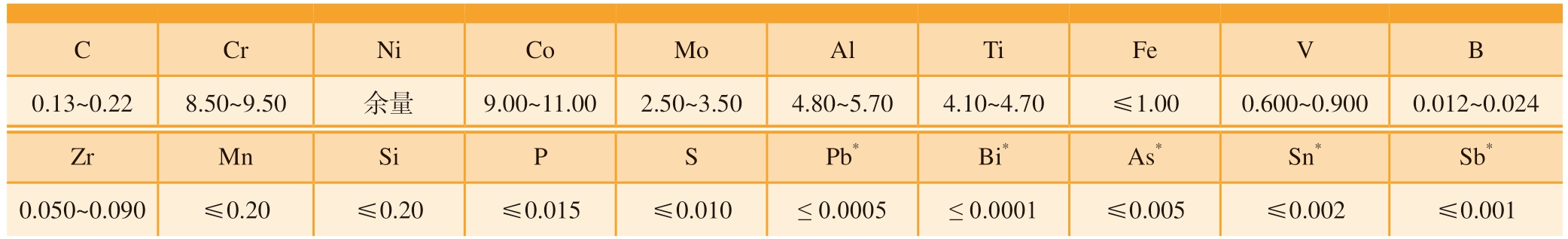

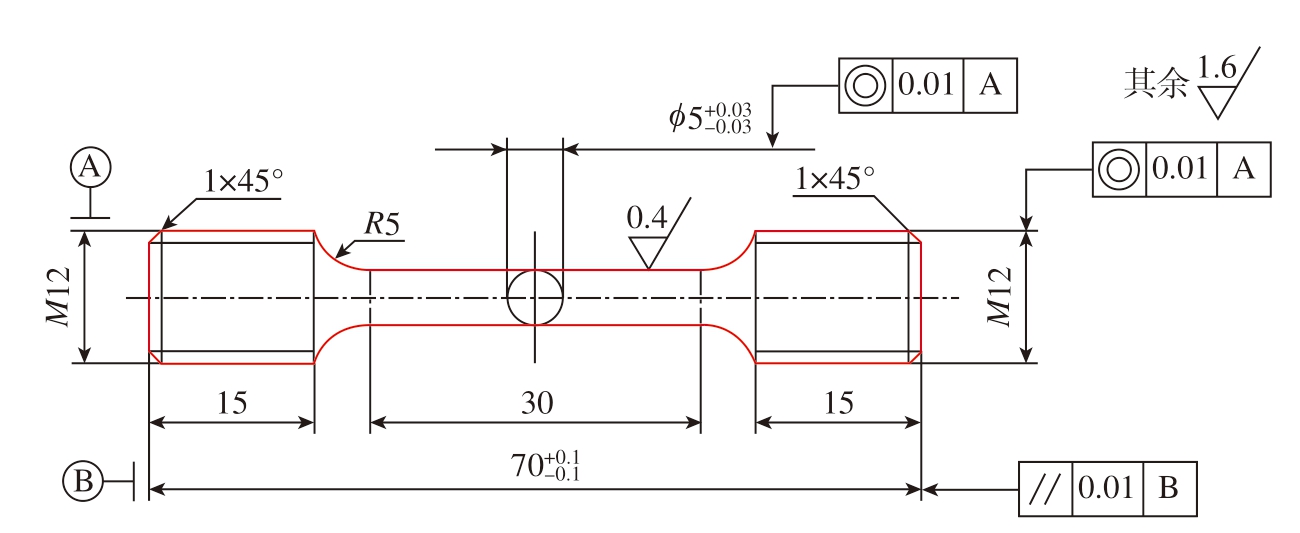

采用真空感应炉冶炼K417及K417G高温合金母合金锭。从K417母合金锭上定尺切割6份合金锭,从K417G母合金锭上定尺切割4份合金锭。根据每段合金锭的实测值及Zr含量需求设计合金成分 (在表1和2中Zr元素含量标准范围的基础上适当放大),分别称取不同含量的Zr单质,与所取K417母合金锭配成Zr质量分数为0、0.05%、0.07%、0.09%、0.3%和0.5%的6份母合金+元素料Zr单质,与所取K417G母合金锭配成Zr质量分数为0、0.07%、0.09%和0.3%的4份母合金+元素料Zr单质;再利用真空感应炉熔炼浇铸成相应成分的K417(或K417G)合金力学性能试棒,在试棒上、下端部相同部位切取试样,利用电感耦合等离子体光谱仪等设备进行化学成分检测,以验证合金成分,特别是Zr元素含量的准确性。依据HB 5150—96标准加工持久试样,尺寸如图1所示,在温度950 ℃和应力235 MPa水平下测试K417G合金的高温持久性能。

图1 K417G高温合金高温持久试件的几何尺寸(mm)

Fig.1 Geometric dimension of high-temperature stress-rupture specimens of K417G superalloy (mm)

采用高温综合热分析仪 (DSC)分析Zr元素含量对合金凝固过程的影响。利用光学显微镜 (OM)、扫描电子显微镜 (SEM)、飞行时间二次离子质谱仪 (TOF-SIMS)、透射电子显微镜 (TEM)等仪器观察合金晶粒尺寸、析出相形貌、凝固缺陷以及持久试样的断口形貌等,并分析各合金在铸态和高温持久试验后的元素分布情况。

2 Zr元素在K417高温合金中的作用机理

根据作者课题组前期研究[18],在K417铸造高温合金中,通过精确控制微量元素Zr的添加量,制备了含不同质量分数 (0~0.5%)Zr的高温合金试样,研究了Zr元素对K417合金凝固行为及显微组织的影响,揭示了Zr元素在高温合金中的赋存状态,具体结果总结如下。

2.1 Zr元素对K417高温合金凝固特性与显微组织的影响

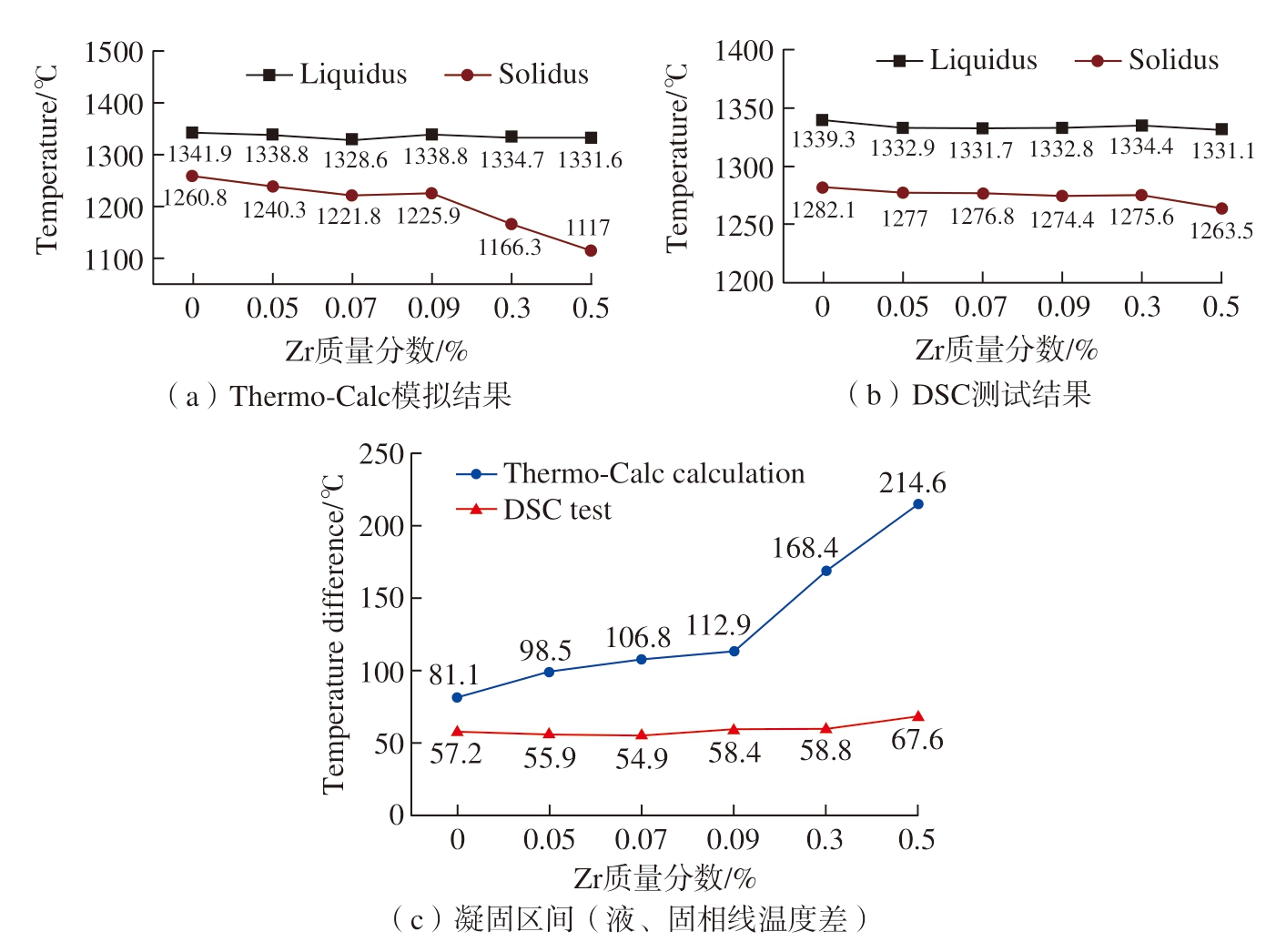

在凝固过程中,固、液相温度等凝固特征参数是确定铸造工艺参数的先决条件。如图2所示,首先利用Thermo-Calc热力学计算软件模拟了不同Zr含量下K417合金的凝固过程与相组成的变化规律。通过CALPHAD计算,可以看出不同质量分数Zr对合金固、液相线以及某些析出相温度略有影响,如图2(a)所示,随着Zr质量分数的增加,液相线呈现先降低后增加的趋势,在Zr质量分数0.07%处出现最低点;固相线温度整体呈现下降趋势,且下降幅度更明显。同时对合金试样进行了差示扫描量热仪 (DSC)分析,由图2(b)可以看出,与不含Zr的高温合金样品相比,其他5组含有Zr元素合金的固相线和液相线温度总体上随Zr元素含量的增加而降低,液相线温度从1339.3 ℃降低到1331.1℃,变化幅度较小,为8.2 ℃。而固相线温度明显下降,从1282.1 ℃下降到1263.5 ℃,降低了18.6 ℃。此外,Zr质量分数的增加也会影响K417合金中γ、碳化物和γ'相的相变 (析出)温度。综合上述分析可知,在K417高温合金中,Zr元素的添加可以有效降低合金液、固相线温度,热分析结果表明凝固温度范围随Zr元素含量的升高呈现先降低后增加的趋势,从而对铸造过程中合金的流动性产生影响,Zr质量分数在0.05%~0.07%内凝固区间最窄 (图2(c)),有助于提升合金的铸造流动性[18]。

图2 不同质量分数Zr的K417合金液、固相线[18]

Fig.2 Liquidus, solidus line diagrams of K417 alloys with different Zr mass fractions[18]

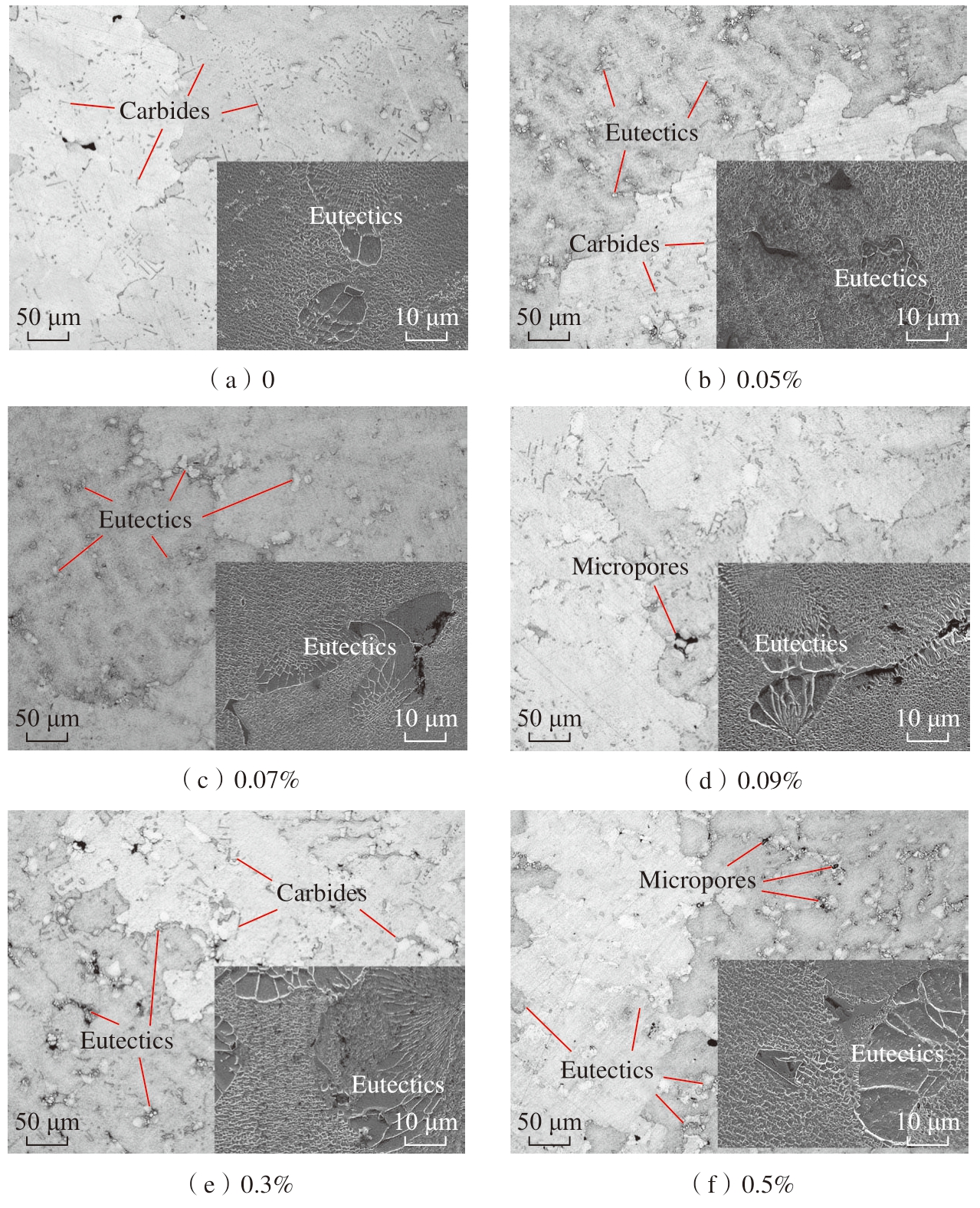

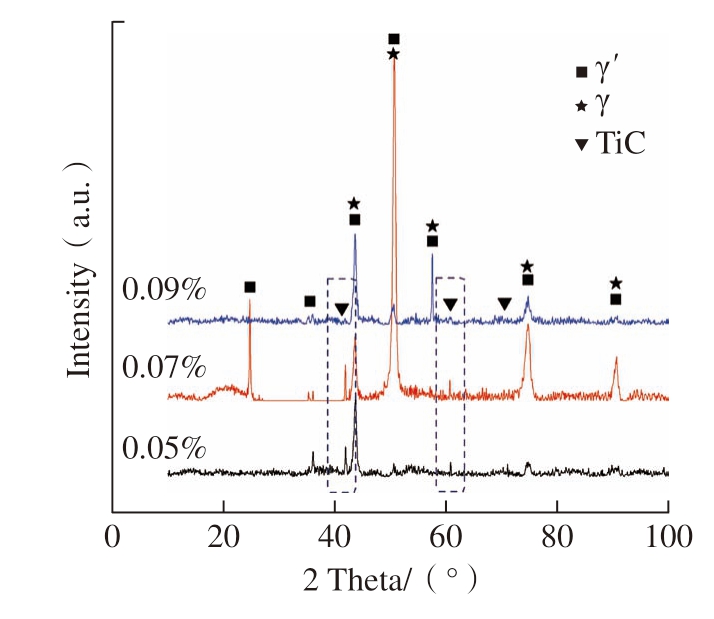

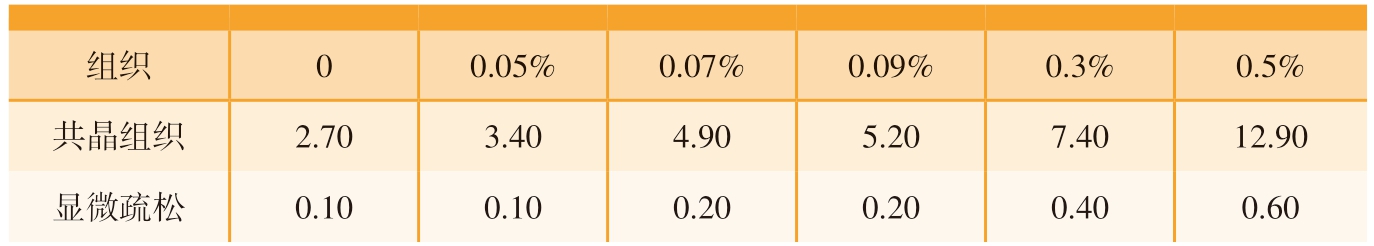

合金显微组织方面,根据图3的金相和SEM照片可以看出,K417合金呈现出典型的铸态凝固的枝晶组织,此外,在枝晶间还存在较多共晶组织、碳化物等夹杂物以及疏松缺陷。量化分析了γ – γ'共晶相的体积分数以及显微疏松含量,如表3所示[18]。为了进一步确认铸态组织及碳化物等析出相晶体结构,进行XRD表征,如图4所示,可以看出3个样品均呈现明显的γ和γ'相的衍射峰,还观察到以TiC为主要碳化物的衍射峰出现,证明铸态K417合金主要成分为γ基体和γ'析出强化相,并且枝晶间夹杂物–碳化物主要为TiC相。

图3 不同质量分数Zr的K417合金显微组织金相照片[18]

Fig.3 Microstructure and metallography of K417 alloy with different Zr mass fractions[18]

图4 不同质量分数Zr的K417合金XRD图谱

Fig.4 XRD patterns of K417 alloy with different Zr mass fractions

表3 不同质量分数Zr的K417合金中共晶组织和显微疏松(体积分数)[18]

Table 3 Eutectics and microporosity of K417 superalloys with different Zr mass fractions(volume fraction)[18] %

组织00.05%0.07%0.09%0.3%0.5%共晶组织2.703.404.905.207.4012.90显微疏松0.100.100.200.200.400.60

从表3可以看出,随Zr质量分数的增加,合金中共晶组织和显微疏松的体积分数增加,而当 Zr 质量分数超过0.3%时,可以观察到大量的共晶区 (≥7.4%)和显微疏松(≥0.4%)。利用SEM进一步观察γ和γ'以及其他析出相的形貌和组织结构 (图3),可以看出最显著的变化是共晶相的尺寸,从10~20 μm增加至60~80 μm。可以总结出K417凝固显微组织的3个主要变化: (1)随着Zr质量分数的增加,枝晶间共晶相的体积分数和尺寸显著增加;(2)Zr质量分数为0.07%时开始出现明显的显微疏松缺陷,并且不断增多;(3)碳化物的形貌也随Zr质量分数的增加发生了明显变化,从细长条状变为离散颗粒或短棒状,该变化与图4中XRD碳化物的衍射峰强度变化相对应,当Zr质量分数从0.05%增加到0.09%时,TiC碳化物的衍射峰明显减弱,可以推断主要是由碳化物的形貌变化引起。此外,对K417合金显微疏松部位进一步观察可以看出,显微疏松主要分布于共晶相及晶界等周围,少量分布于基体内部,尺寸在10 μm以下,同时在显微疏松孔洞附近及枝晶间区域能够看到TiCx等碳化物析出相的分布[18]。

2.2 Zr元素在K417高温合金中的分布状态分析

关于微量元素Zr对高温合金微观组织和力学性能的影响,研究人员进行了长期研究,但合金中Zr元素的准确分布特点一直缺少直接的试验证据。之前普遍认为Zr元素分布在镍基高温合金中,由于尺寸差异和在γ/γ'相中较低的固溶度,Zr元素倾向于偏聚到晶界或界面处,但目前为止,鲜有直接的试验表征结果。已有研究中,有关Zr元素在镍基高温合金分布状态的表征方法包括X射线能谱 (EDS)[10]、俄歇电子能谱 (AES)[12]、电子探针显微分析(EPMA)等[15],但均无法提供清晰的富Zr相形貌和准确的分布状态。尽管报道中提到APT分析可用于提供元素偏析的准确分布状态[19],但该方法检测区域有限,难以扩大,因此无法对样品进行整体显微结构的元素分布状态表征。

本研究中采用了二次离子质谱分析,该方法20世纪曾被Walsh等[20]成功用于发现高温合金中B元素在晶界处的富集。二次离子质谱分析方法经过几十年的发展,如今利用飞行时间探测器,可以测定多种合金元素的分布状态[7]。该表征方法的优点是分析速度快、空间分辨率高 (可达nm级)、检测限灵敏 (可检测1×10–6级别含量的元素),尤其对于轻元素,如B、H元素等,可得到准确的元素分布信息。TOF-SIMS可以一次并行采集给定质量范围内的全部原子信息,同时测定高温合金样品中多种元素的分布状态,尤其适用于高温合金微量元素分布的检测、表面涂层分析及深度分析。

利用TOF-SIMS分析K417高温合金中微量元素Zr的准确分布状态,如图5所示[18],结果表明,在正离子模式下,可以清楚地观察到K417合金铸态样品中主要组成元素的分布情况,包括Al、Ti、Ni、Cr等。这些主要元素在不同的相中呈现出不同的偏析行为,其中Al和Ti元素倾向于在γ – γ'共晶区域内富集,而Ni和Cr元素更倾向于留在γ基体中。同时,经过多次观察与分析后,发现在K417高温合金中Zr元素更倾向于沿着γ – γ'不规则共晶组织的边缘分布,分布在共晶组织和基体之间的界面处,包括晶内和晶间共晶,而并非以往认为的Zr元素只在晶界处富集。该结论与之前的观点并不矛盾,即Zr倾向于在晶界处偏聚,但是偏析机制不同,不是因为晶界的存在导致Zr元素的富集,而是由晶界处共晶组织的存在造成的。

图5 不同质量分数Zr的铸态K417高温合金TOF-SIMS元素分布图谱[18]

Fig.5 TOF-SIMS elemental distribution spectra of as-cast K417 superalloys with different Zr mass fractions[18]

此外,从图5中还可以看出,随着Zr含量的增加,富Zr相的偏析变得更加显著,因为γ – γ'共晶相的数量和平均尺寸也增加。在负离子模式下分析富Zr相,可以观察到C和O元素的富集,表明Zr同时可以作为界面净化元素捕获C、O等杂质元素。另外,TOF-SIMS图像还清楚地显示了碳化物的元素分布,其中出现了Ti、C等元素的偏聚 (图5(b)),表明除了γ 、γ'相之外,还有大量的富Ti碳化物存在于K417铸态合金中。

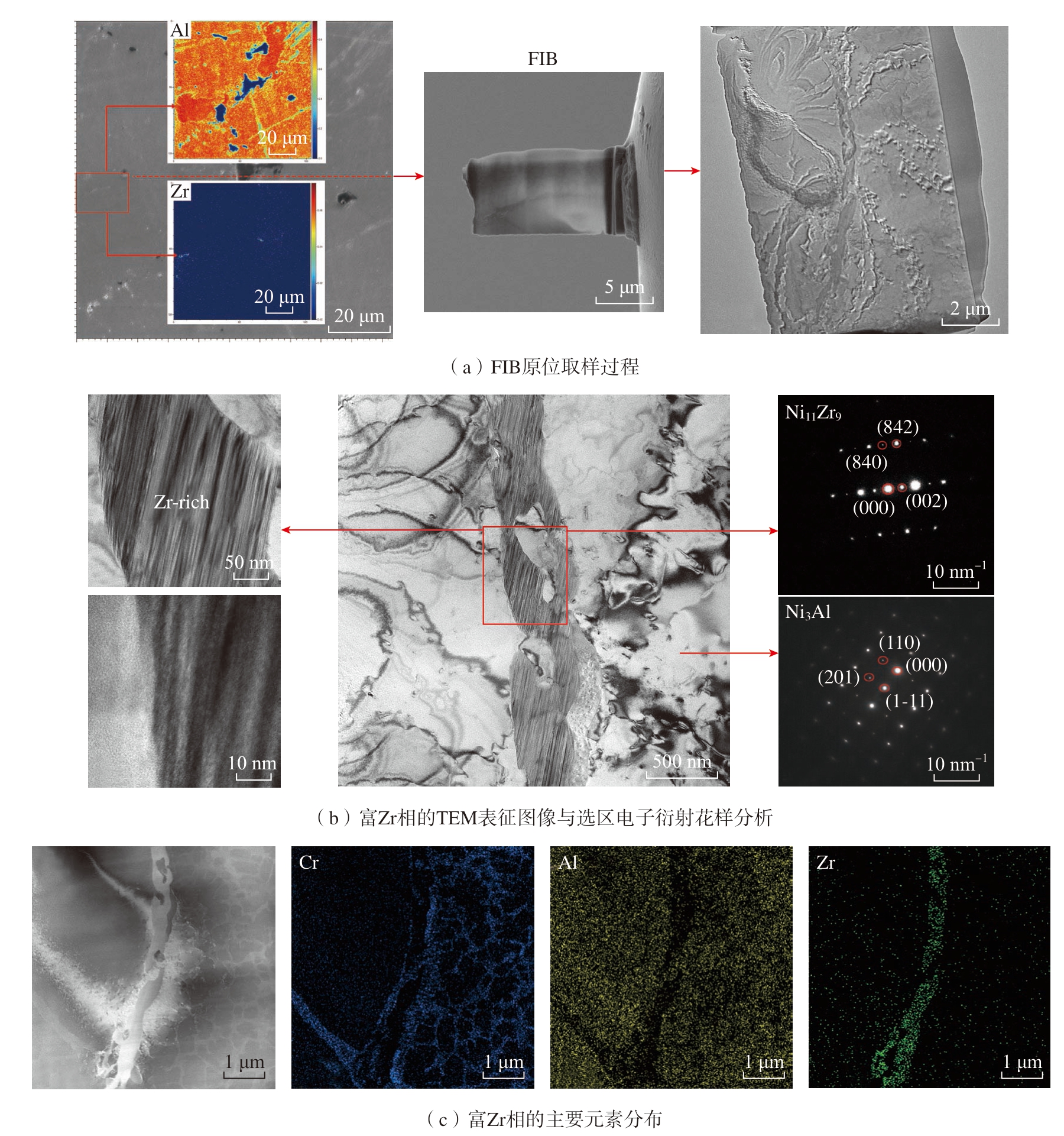

虽然使用TOF-SIMS可以清楚地获得合金元素的分布状态,但无法直接确定目标相的准确成分与晶体结构信息。因此,在TOF-SIMS表征中,定位到富Zr相的位置后,如图6(a)所示[18],利用聚焦离子束 (Focused ion beam,FIB)原位获取该区域,然后移至高分辨透射电镜中进行合金成分和晶体结构分析。从图6(b)可以清楚地观察到含Zr析出相呈现出弯曲条带状形貌。如图6(c)所示,根据选取电子衍射 (SAED)和EDS能谱分析结果可以判断出,K417高温合金中的富Zr相为Ni11Zr9金属间化合物 (Pearson symbol: tI40),除Ni、Zr外,还含有少量的Al、Ti、Cr、C和O等元素[18]。

图6 Zr质量分数0.09%时的铸态K417高温合金[18]

Fig.6 As-cast K417 superalloy with Zr mass fraction 0.09%[18]

3 Zr元素在K417G高温合金中的作用机理

基于K417高温合金的研究,对微量元素Zr在K417G合金中的作用、分布状态及其对合金高温持久性能的影响进行了研究。

3.1 Zr元素对高温合金K417G凝固特性与显微组织的影响

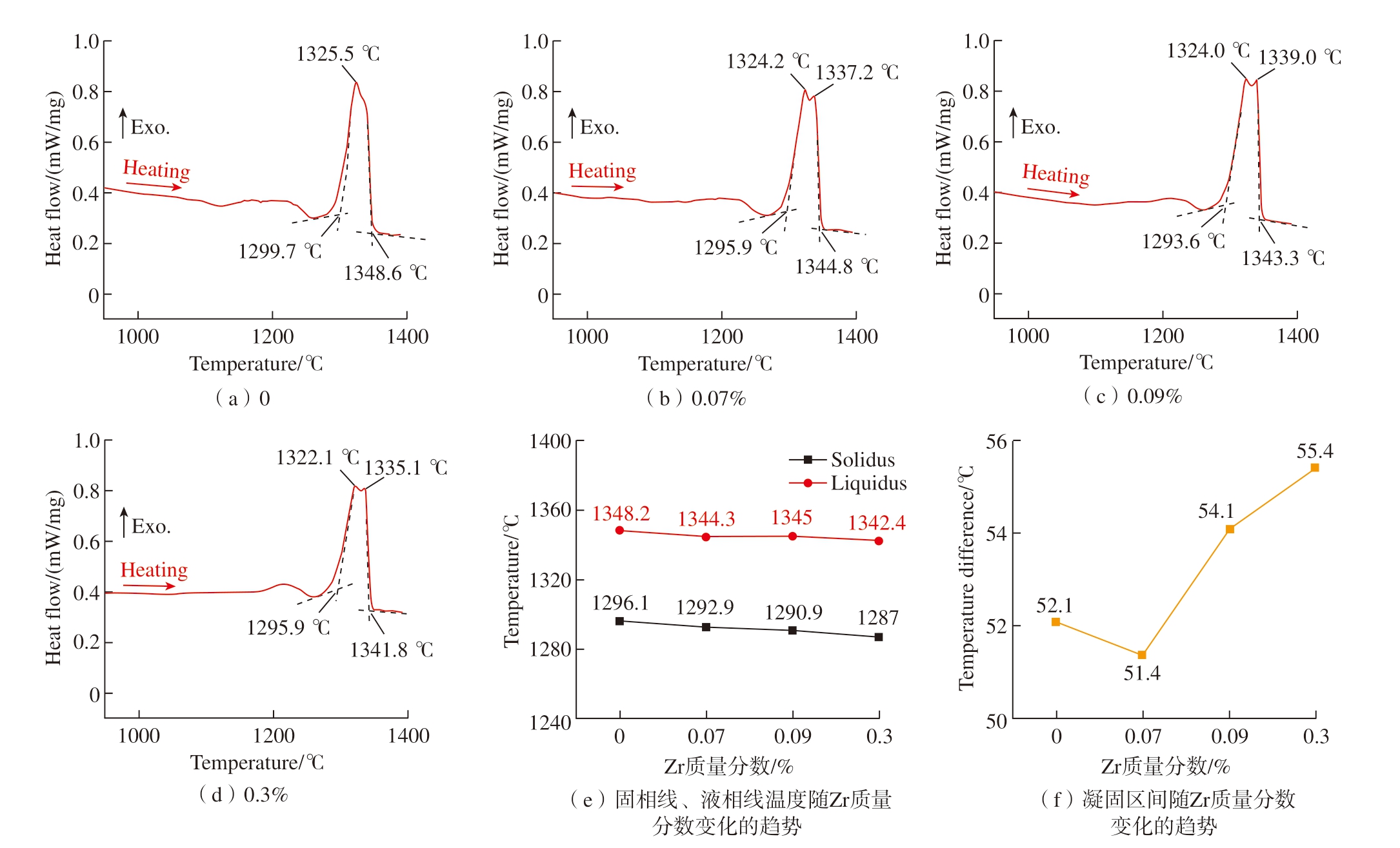

利用DSC对试样进行了分析,结果如图7所示,从图7(a)~(d)可以看出,合金在升温熔化过程中由于吸热效应在1290~1350 ℃范围内出现吸热峰,其初熔点与终熔点对应合金的固相和液相线温度,而且随Zr含量的变化而变化。图7(e)和(f)总结了合金固、液相线温度以及凝固区间随Zr含量的变化关系。可以看出,Zr含量的增加降低了合金的固、液相线温度,其中固相温度降幅更显著,因此导致凝固范围呈现先降低后增加的趋势。合金在Zr质量分数为0.07%时凝固区间温度范围最窄,该变化趋势与K417合金一致,因此合理控制Zr元素的质量分数范围有助于增加合金流动性,减少疏松、微孔等缺陷的发生,从而提升合金的铸造性能。

图7 不同质量分数Zr的K417G高温合金的DSC测试曲线

Fig.7 DSC test curves of K417G superalloy with different Zr mass fractions

利用金相显微镜和扫描电镜对K417G铸态合金的显微组织进行表征,结果如图8所示。可以看出,与K417合金微观组织类似,随着Zr含量的增加,“葵花状”共晶组织数量和尺寸显著增加,在晶界和晶内处均有分布,同时碳化物数量也随Zr含量的升高明显增多,呈不规则条状分布,而且碳化物尺寸 (宽度)也逐渐增加。另外,当Zr质量分数增加至0.3%时,可以在共晶组织周围观察到较多显微疏松与孔洞等微观缺陷,其存在可能对合金的力学性能与服役寿命造成不利影响。

图8 不同质量分数Zr的K417G高温合金的金相和扫描电镜照片

Fig.8 Metallographic and SEM photographs of K417G superalloys with different Zr mass fractions

3.2 Zr元素在K417G高温合金中分布状态的分析

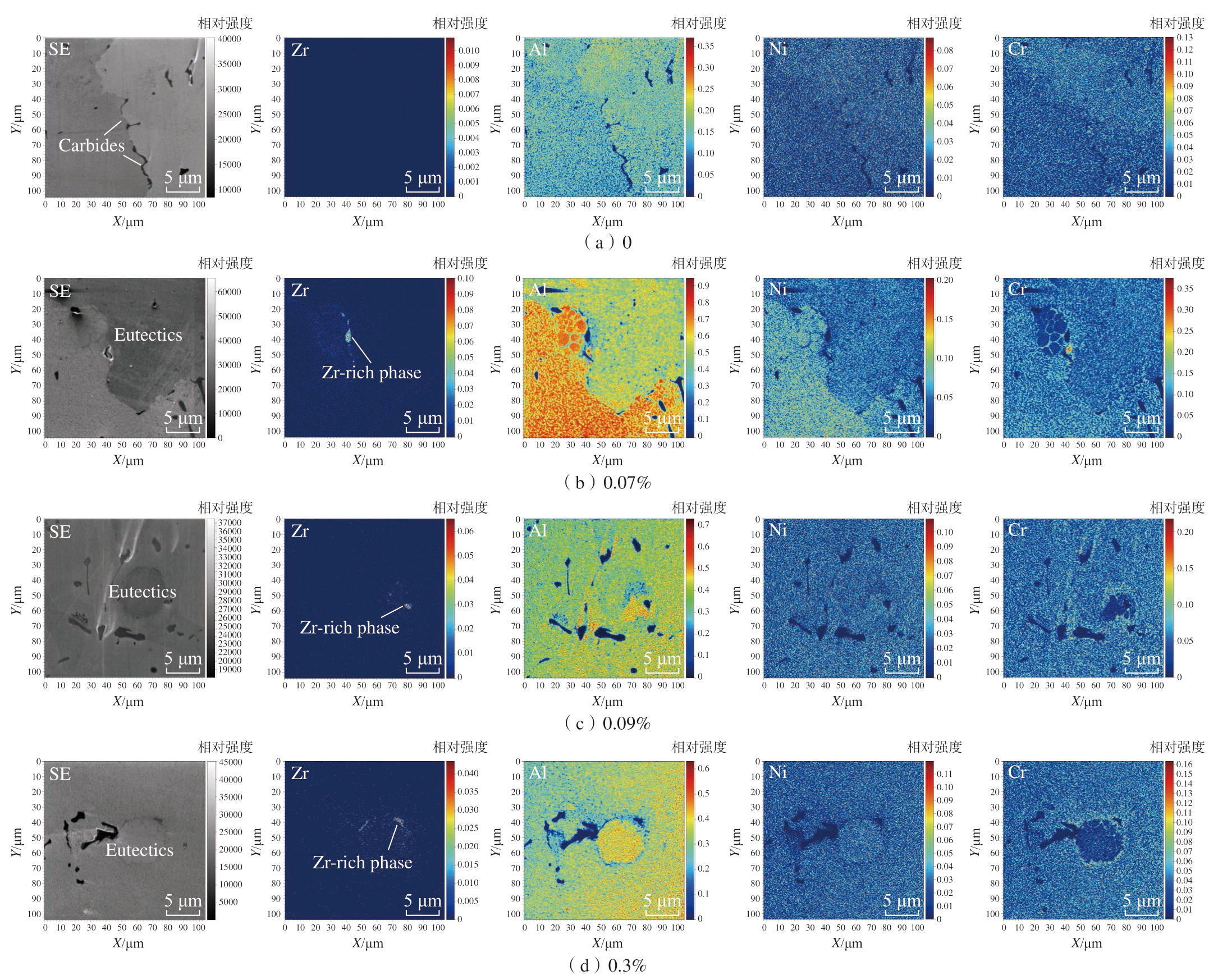

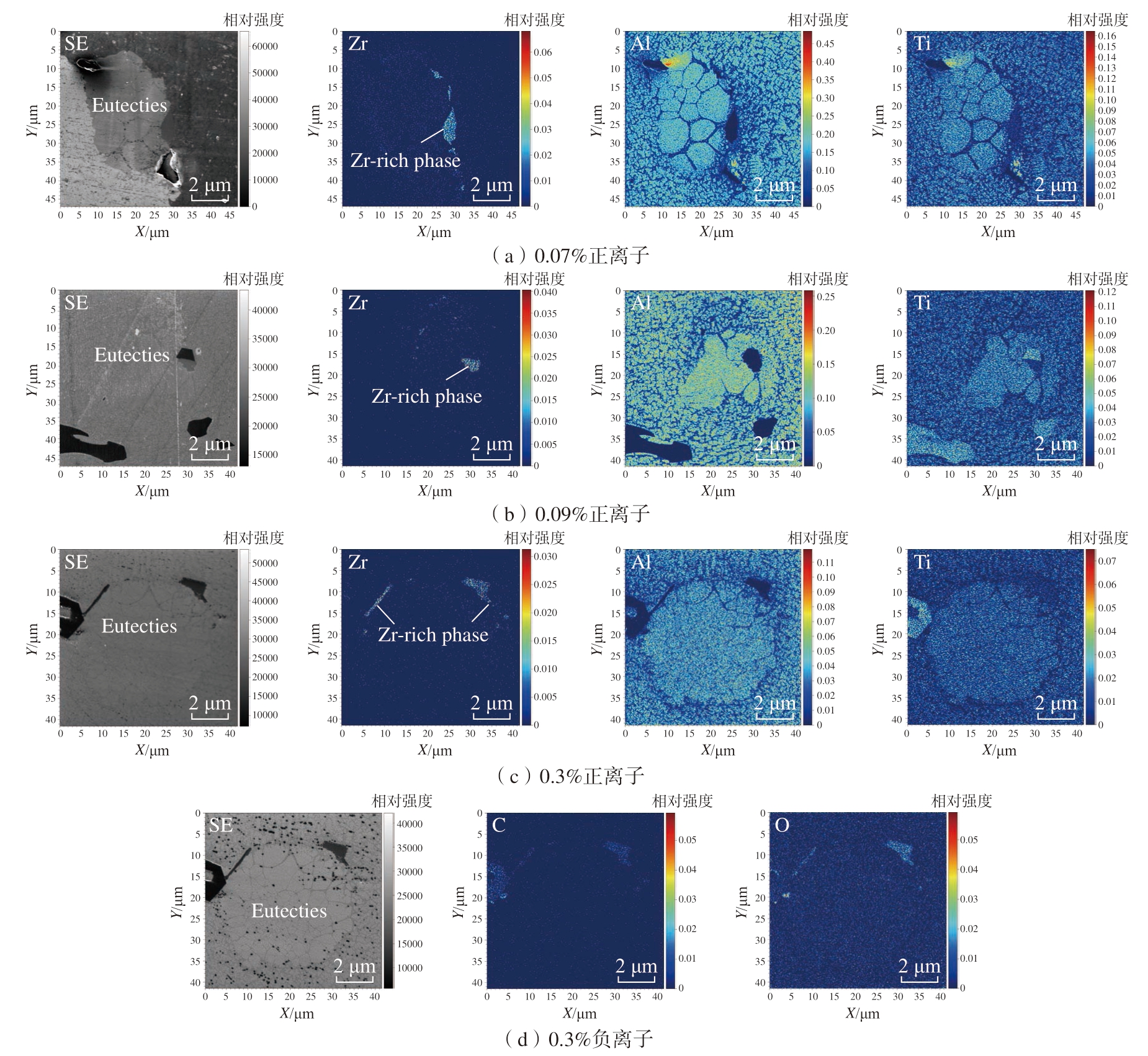

同样利用TOF-SIMS对K417G高温合金铸态样品的元素分布情况进行了表征,结果如图9(低倍数)和10(高倍数)所示。可以看出,与K417合金类似,主要元素中Al、Ti元素倾向于在共晶区域聚集,Ni、Cr等元素则主要存在于γ基体中;而Zr元素也被观察到以不规则颗粒或块状形态沿着γ – γ'共晶区域的边缘分布,包括晶内和晶间共晶组织。由于共晶区域为熔体最后凝固部分,因此结合上节内容,可以推断Zr元素在K417和K417G高温合金中的存在加剧了合金的微观偏析,并且随合金凝固过程的进行主要集中在共晶区域,最终以金属间化合物形式析出。

图9 不同质量分数Zr的K417G高温合金铸态TOF-SIMS正离子模式下的元素分布(2000×)

Fig.9 Elemental distributions of as-cast K417G superalloys under positive ion modes of TOF-SIMS with different Zr mass fractions (2000×)

从碳化物的元素分布 (图10)也可以观察到Ti和C等元素的偏聚。同时,随着Zr元素含量的增加,合金中共晶组织和碳化物的形貌变化也与2.2节的分析结果一致。另外在负离子模式下分析富Zr相 (图10(d)),可以观察到C和O元素的偏聚,表明Zr元素在K417G合金中也可以作为界面净化元素,捕集杂质元素。

图10 不同质量分数Zr的K417G高温合金铸态TOF-SIMS正、负离子模式下的元素分布(5000×)

Fig.10 Elemental distributions of as-cast K417G superalloys under positive and negative ion modes of TOF-SIMS with different Zr mass fractions (5000×)

3.3 Zr元素对K417G高温合金持久性能的影响

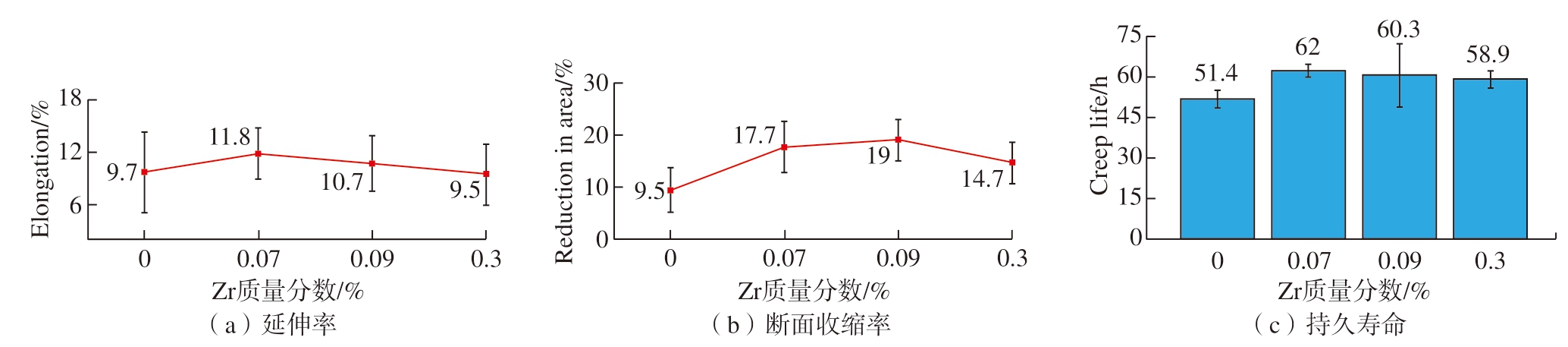

通过制备不同Zr含量的K417G高温合金试棒,开展高温持久试验(温度950 ℃、应力水平235 MPa),每组成分重复试验3次,研究微量元素Zr对合金持久性能的影响,分析合金的失效机制。持久试验的结果如图11所示,可以看出,合金的断裂延伸率、断面收缩率和持久寿命均随Zr元素含量的增加呈先上升后下降的趋势。Zr质量分数为0.07%时,合金的持久寿命最长为62 h,延伸率最高为11.8%;整体来看,Zr质量分数在0.07% ~ 0.09%时,合金的持久寿命与延伸率都较高,为性能最佳的含量范围。而当Zr质量分数增加至0.3%后,合金的持久寿命与断裂延伸率均开始下降,主要原因是由于Zr含量的增加,共晶组织数量和尺寸增大,同时合金内部的显微疏松缺陷增多,碳化物数量、尺寸的增加导致合金的脆性增加,因此合金高温持久寿命下降,塑性变差。

图11 不同质量分数Zr的K417G合金的高温持久性能测试结果

Fig.11 High-temperature stress-rupture test results of K417G superalloys with different Zr mass fractions

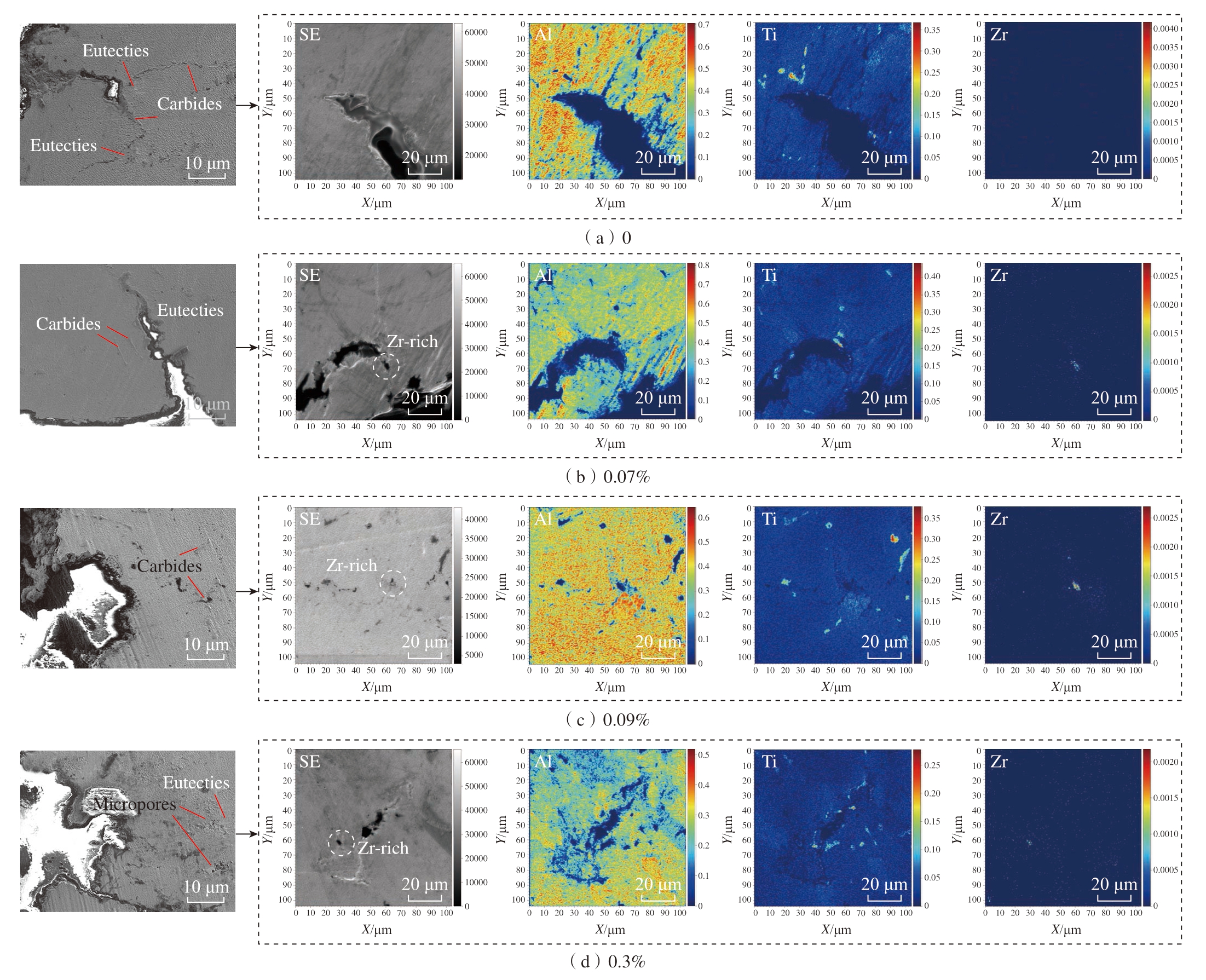

为进一步分析K417G合金在高温应力环境下的裂纹扩展及断裂机制,对样品断口的纵截面进行了SEM观察和TOF-SIMS分析,结果如图12所示。SEM观察可以看出,当Zr质量分数为0时,断口前沿较为平整,裂纹基本沿晶界扩展,为沿晶断裂机制;而当Zr质量分数增加至0.07% ~ 0.09%时,断口前沿呈现不规则形貌,裂纹扩展处出现共晶和碳化物组织,在拉伸的过程作为主要应力承载相,TOF-SIMS分析显示富Zr相在共晶组织前缘出现,对裂纹扩展也起到了阻碍作用,从而增强合金的高温持久强度;最后当Zr质量分数增加至0.3%时,共晶组织数量进一步增加,对应的显微疏松缺陷数量也逐渐增加,如图12(d)所示,同时碳化物尺寸粗化和数量的增加也导致了合金高温强度以及延伸率的下降。

图12 不同质量分数Zr的K417G高温合金持久试验断口纵向解剖分析

Fig.12 Longitudinal anatomical analysis of fracture of K417G superalloy with different Zr mass fractions

因此,K417G合金在该温度和应力水平下持久性能最佳的Zr质量分数的范围应当控制在0.07% ~ 0.09%。

4 分析与讨论

从上述研究结果可以看出,在K417和K417G高温合金中,微量元素Zr的含量变化对合金凝固行为和铸态组织均有显著影响。镍基合金中Zr元素的存在可以有效降低其固相线温度[5],因此,Zr含量的增加会使高温合金的固相线显著下降,从而影响其凝固区间大小。在本研究中,结合液相线的变化趋势,K417和K417G合金的凝固温度区间随Zr质量分数的提高先降低后增加,质量分数在0.07%左右其凝固糊状区最小,合金流动性有望随之改善。而当Zr元素质量分数超过0.09%时,持续扩大的糊状区无法在凝固过程中提供足够的液相合金,从而导致微观孔洞等缺陷数量增加,并影响合金的高温力学性能与持久寿命。

另一方面,根据Scheil方程的计算结果,K417合金中主要固相的凝固和析出顺序为液相→γ+γ'→碳化物→σ相[15]。显微组织表征结果显示,Zr含量的增加会促进合金中γ + γ'共晶组织的形成,根据Zhou等[13]的研究,该现象可以利用有效分配系数的变化进行合理解释:由于Zr元素具有较大的原子半径,其扩散系数DL较低,从而导致溶质的有效分配系数ke值增加,加剧了元素偏析程度,使得残余液相 (共晶成分)的体积分数fL不断增加,因此,Zr含量的增加提高了合金中的共晶组织数量。同时,由于Zr元素在合金中的溶解度有限,在凝固过程中易发生偏析,最终以金属间化合物Ni11Zr9的形式析出,分布于最后凝固的共晶区域周围。而Tao等[21]的研究表明,该金属间化合物具有较高的强度 (约9.37 GPa),在Ni–Zr常见的金属间化合物中排第2,仅次于Ni10Zr7(约10.17 GPa),因此Ni11Zr9的存在能够阻碍位错运动,起到应力承载的作用,从而提高合金基体的强度与蠕变抗性。已有最新的研究证明,将Zr元素引入Ni基高温合金中,能够形成连续金属间化合物Ni11Zr9,而且当Zr质量分数为1%时,利用激光增材制造工艺成功打印出了无裂纹Haynes 230合金[22],该发现为无裂纹高温合金部件的增材制造提供了一条新的解决思路。

5 结论与展望

5.1 结论

本文针对铸造高温合金母合金的发展需求,以K417和K417G铸造镍基高温合金为研究对象,分析了典型微量元素Zr的作用机理以及其分布状态的表征方法,主要结论有以下4点。

(1)在K417和K417G高温合金中,Zr元素的加入可以有效降低固、液相线温度,凝固温度范围随Zr质量分数的提高先降低后增加,在0.05% ~0.07%范围内,合金的流动性随凝固温度范围的缩窄有望得到改善。

(2)Zr元素含量的增加,促进了γ – γ'共晶组织的形成,导致其体积分数和尺寸显著增加;碳化物的数量和形貌也随Zr含量的增加发生明显改变;同时当Zr质量分数超过0.09%,分布于共晶组织界面处的显微疏松缺陷数量显著增加。

(3)飞行时间二次离子质谱和透射电镜分析结果表明,Zr元素以Ni11Zr9金属间化合物的形式沿共晶组织与合金基体间的界面边界分布,包括晶内和晶间的共晶组织,而非之前普遍认为的Zr元素仅在晶界处富集。

(4)高温持久性能试验表明,适量Zr元素的添加有助于提升K417G高温合金持久寿命,合金表现出更高的强度和塑性,Zr元素质量分数的最佳控制范围应在0.07% ~ 0.09之间。

5.2 展望

近年来随着高温合金需求量的逐渐增加,将有更多的高温合金回收料被使用,导致在母合金的生产过程中引入不同数量的有害元素,因此应当开展持续研究以提供相应的方法去除或控制这些有害微量元素的浓度,同时需要更深入的研究来了解这些元素对特定高温合金组织与性能的影响规律。此外,微量元素如B、Zr、Hf、P、稀土元素等的添加和使用会更加广泛,除铸造过程之外,高温合金增材制造过程中微量元素的作用机理同样值得进一步探究。

[1] MEETHAM G W.Trace elements in superalloys—An overview[J].Metals Technology,1984, 11(1): 414–418.

[2] DETROIS M, PEI Z R, ROZMAN K A, et al.Partitioning of tramp elements Cu and Si in a Ni-based superalloy and their effect on creep properties[J].Materialia, 2020, 13: 100843.

[3] ZHOU F, ZHOU Y, WANG J, et al.Enlightening from γ, γ' and β phase transformations in Al–Co–Ni alloy system: A review[J].Current Opinion in Solid State and Materials Science,2019, 23(6): 100784.

[4] HOLT R T, WALLACE W.Impurities and trace elements in nickel-base superalloys[J].International Materials Reviews, 1976, 21(1):1–24.

[5] JENA A K, CHATURVEDI M C.The role of alloying elements in the design of nickel-base superalloys[J].Journal of Materials Science, 1984, 19(10): 3121–3139.

[6] HEYDARI D, FARD A S, BAKHSHI A, et al.Hot tearing in polycrystalline Ni-based IN738LC superalloy: Influence of Zr content[J].Journal of Materials Processing Technology,2014, 214(3): 681–687.

[7] FLOREEN S, DAVIDSON J M.The effects of b and zr on the creep and fatigue crack growth behavior of a Ni-base superalloy[J].Metallurgical Transactions A, 1983, 14(4): 895–901.

[8] GAROSSHEN T J, TILLMAN T D,MCCARTHY G P.Effects of B, C, and Zr on the structure and properties of a P/M nickel base superalloy[J].Metallurgical Transactions A, 1987,18(1): 69–77.

[9] DESPRÉS A, ANTONOV S,MAYER C, et al.Revealing the true partitioning character of zirconium in additively manufactured polycrystalline superalloys[J].Additive Manufacturing Letters, 2021, 1: 100011.

[10] HUANG H E, KOO C H.Effect of zirconium on microstructure and mechanical properties of cast fine-grain CM 247 LC superalloy[J].Materials Transactions, 2004, 45(2):554–561.

[11] ALI HOSSEINI S, ABBASI S M,MADAR K Z.The effect of boron and zirconium on microstructure and tensile properties of the wrought nickel-based superalloy ATI 718Plus[J].Materials Science and Engineering: A, 2018, 712:780–789.

[12] TSAI Y L, WANG S F, BOR H Y, et al.Effects of Zr addition on the microstructure and mechanical behavior of a fine-grained nickel-based superalloy at elevated temperatures[J].Materials Science and Engineering: A, 2014, 607: 294–301.

[13] ZHOU P J, YU J J, SUN X F, et al.Roles of Zr and Y in cast microstructure of M951 nickel-based superalloy[J].Transactions of Nonferrous Metals Society of China, 2012, 22(7):1594–1598.

[14] 赵广迪, 臧喜民, 高硕.Zr对一种高Al+Ti镍基高温合金铸态和均匀化态组织的影响[J].稀有金属材料与工程, 2022, 51(9):3372–3380.

ZHAO Guangdi, ZANG Ximin, GAO Shuo.Effect of Zr on as-cast and as-homogenized microstructures of high Al+Ti containing Nibased superalloy[J].Rare Metal Materials and Engineering, 2022, 51(9): 3372–3380.

[15] JIE Z Q, ZHANG J, HUANG T W, et al.Effects of boron and zirconium additions on the fluidity, microstructure and mechanical properties of IN718C superalloy[J].Journal of Materials Research, 2016, 31(22): 3557–3566.

[16] ZHANG J, SINGER R F.Effect of Zr and B on castability of Ni-based superalloy IN792[J].Metallurgical and Materials Transactions A, 2004, 35(4): 1337–1342.

[17] 中国金属学会高温材料分会.中国高温合金手册[M].北京:中国标准出版社, 2012.

High Temperature Materials Branch of Chinese Society of Metals.China superalloys handbook[M].Beijing: Standards Press of China,2012.

[18] ZHOU Y, WANG B, LI S P, et al.On the segregation behavior and influences of minor alloying element Zr in nickel-based superalloys[J].Journal of Alloys and Compounds, 2022, 897:163169.

[19] KONTIS P, MOHD YUSOF H A,PEDRAZZINI S, et al.On the effect of boron on grain boundary character in a new polycrystalline superalloy[J].Acta Materialia, 2016, 103: 688–699.

[20] WALSH J M, REAR B H.Direct evidence for boron segregation to grain boundaries in a nickel-base alloy by secondary ion mass spectrometry[J].Metallurgical Transactions A,1975, 6(1): 226–229.

[21] TAO X M, YAO P, WEI W W, et al.An experimental study on the interdiffusion behaviors and mechanical properties of Ni–Zr system[J].Journal of Alloys and Compounds,2018, 752: 412–419.

[22] ZHAO Y N, MA Z Q, YU L M, et al.New alloy design approach to inhibiting hot cracking in laser additive manufactured nickelbased superalloys[J].Acta Materialia, 2023, 247:118736.