随着航空产业的快速发展和对航空器性能要求的不断提升,无论是军用战机还是民用飞机,均致力于追求更轻质的结构和更高的耐用性[1–3]。这一背景下,碳纤维复合材料和钛合金凭借其卓越的高比强度、高比刚度、出色的耐腐蚀性及抗热冲击能力,成为航空航天领域的首选材料[4–5]。通常,复合材料作为飞机蒙皮,钛合金材料作为主要承力结构件,在飞机装配过程中不可避免地存在两种材料堆叠安装的部位。在航空制造过程中采用螺接方法,将这些材料结合成叠层结构,以提升飞机整体性能并降低重量[6–7]。然而,在叠层结构件的制孔过程中,碳纤维复合材料的各向异性和高耐磨性易导致切削损伤,而钛合金的高硬度和较差的导热性则使得切削过程中的切削力和温度升高,这些特性对叠层结构制孔提出了巨大挑战。

国内外众多学者针对复/钛叠层结构制孔多个影响因素进行了理论和试验研究,研究表明振动制孔技术在此领域有着明显的优势,这种在切削模式创新的方法在复/钛叠层结构制孔方面有很好的效果。近年来有学者对复/钛叠层制孔的方法和成果进行了总结:焦锋等[8–9]对近年来复/钛叠层结构制孔的相关研究进行了总结,探讨了切削力、扭矩、切削温度、刀具磨损以及制孔质量的影响因素,重点分析了叠层界面区域的损伤机理以及评价方法,在加工参数、冷却方式、刀具结构以及特种加工技术方面总结了抑制界面损伤的加工策略,最后展望了界面损伤的研究趋势;Xu等[10]全面总结钻削复/钛叠层结构的切削力特性,重点分析了损伤形成的机理,并总结分析在加工参数、刀具结构以及加工环境提升加工质量的策略和方法,最终展望了复/钛叠层制孔的发展趋势。众多学者采用在切削模式上创新的振动制孔技术对复/钛叠层结构进行制孔研究,但通过对公开文献的阅读和总结发现,鲜见通过振动制孔技术钻削复/钛叠层结构的文献综述。为实现振动制孔技术在复/钛叠层结构的高质量钻孔,根据相关公开文献对振动制孔技术在复/钛叠层结构的制孔进行综述,并对未来发展方向进行分析。

1 复/钛叠层结构制孔工艺现状

不同于单层材料,复/钛叠层结构的制孔过程受到两种材料性能巨大差异的影响,会导致比单层结构更严重的加工损伤。具体来说,在复/钛叠层区域,不同材料的去除过程不稳定,且是复杂且多变的。复合材料的脆性断裂去除与钛合金的塑性去除在物理和力学性能上存在显著差异,这不仅导致了切削力的波动,还可能引起刀具振动和切削区域的不稳定,恶化界面区域的切削条件[11–13]。此外,钛合金的低导热系数加剧了切削温度的升高,这对碳纤维材料层间的强度产生负面影响,增加了分层和撕裂的风险,同时钛合金切屑的排出还可能损伤已加工的复合材料表面[14–17]。

针对这些问题,国内外学者在切削参数、刀具结构和制孔环境等方面进行了大量研究。在切削参数方面研究发现,在较高的主轴转速和较低进给量下,复合材料的表面损伤可以降低,而在钛合金钻削过程中,较低的主轴转速和较高的进给速度则有助于提升制孔质量[18–21]。因此,通常选择较低的主轴转速和适中的进给量来优化复/钛叠层结构的钻削,以保证制孔质量并延长刀具寿命。王振国[22]通过采用变参数加工的方式提升制孔质量,研究表明,在钻尖接触钛合金时改变加工参数可以显著提升制孔质量。

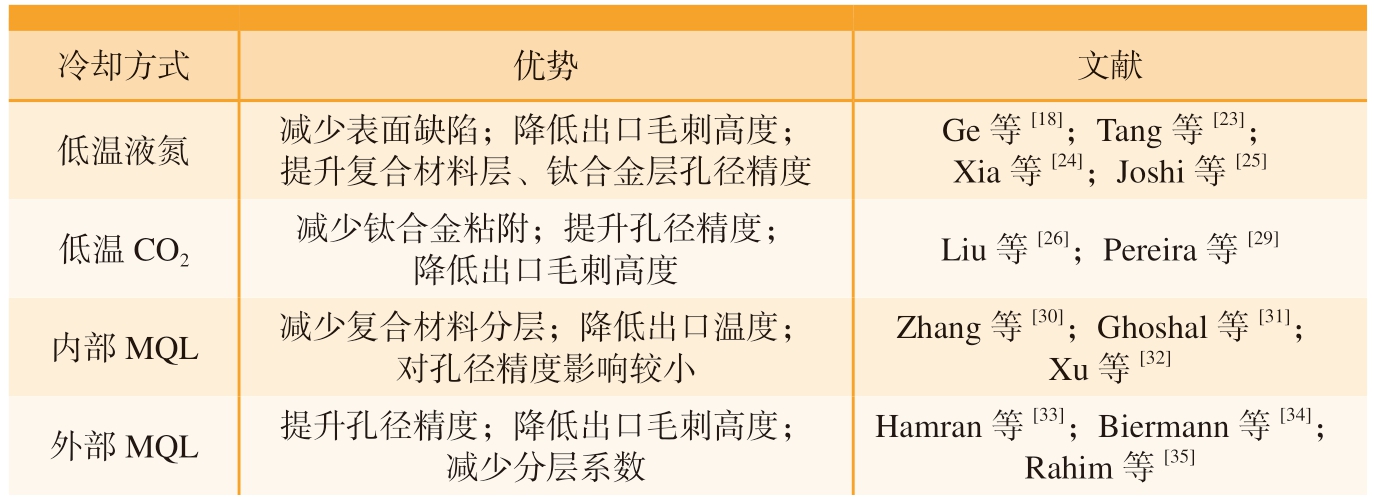

在冷却润滑方面,适当的切削液不仅可以显著降低界面温度,提升加工质量,还能通过微量润滑 (MQL)技术和低温冷却技术来降低复/钛叠层结构制孔过程中的切削力和扭矩,从而提升制孔精度和表面质量[23–35]。众多学者试验比较了不同冷却方式对复/钛钻削性能的影响,发现MQL和低温冷却技术相比于传统冷却方法能更有效地提高孔质量和刀具寿命。表1所示为部分学者采用MQL和低温冷却方法进行复/钛叠层钻孔的试验研究。

表1 先进冷却方式研究汇总表

Table 1 Summary of research on advanced cooling methods

冷却方式优势文献低温液氮减少表面缺陷;降低出口毛刺高度;提升复合材料层、钛合金层孔径精度Ge等[18];Tang等[23];Xia等[24];Joshi等[25]低温CO2减少钛合金粘附;提升孔径精度;降低出口毛刺高度Liu等[26];Pereira等[29]Zhang等[30];Ghoshal等[31];Xu等[32]外部MQL提升孔径精度;降低出口毛刺高度;减少分层系数内部MQL减少复合材料分层;降低出口温度;对孔径精度影响较小Hamran等[33];Biermann等[34];Rahim 等[35]

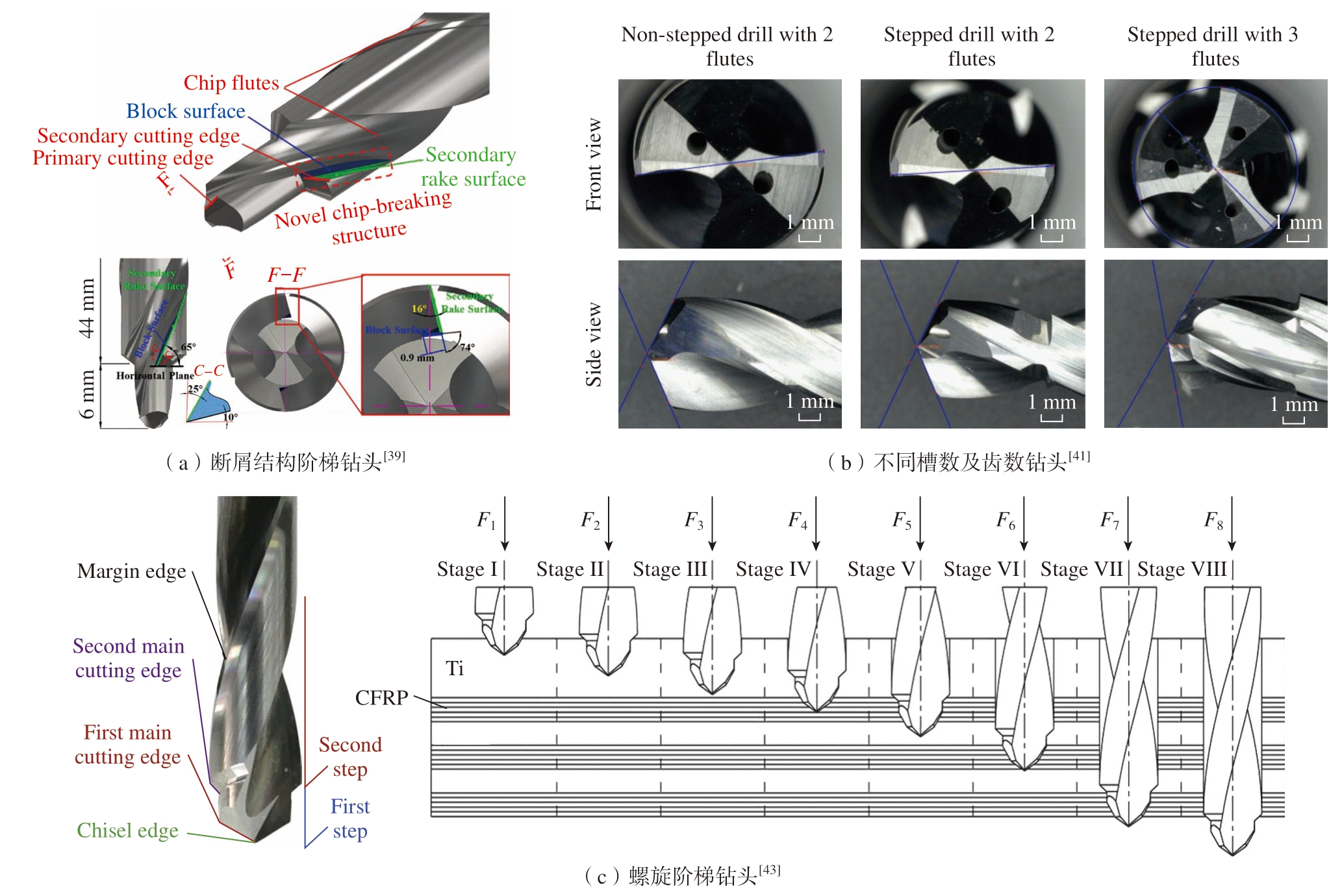

在刀具设计方面的研究表明,考虑到叠层结构的加工特点,选用特定刀尖角度和螺旋角的麻花钻可以优化孔的加工质量,此外阶梯钻和具有多切削刃结构的钻头被证实能够提高制孔精度和表面质量,同时降低CFRP出口处的脱层和钛合金毛刺的生成[36–38]。图1所示为众多学者设计的新型刀具,不仅减少了刀具磨损,还有效减轻了加工过程中的热损伤,显著减少了界面处的分层现象[39,40–43]。此外,涂层刀具可以降低复/钛叠层结构钻削过程中的切削温度,降低复合材料的热损伤[44]。Do an等[45]的综述表明,AlCrN涂层有利于延长硬质合金刀具寿命,而TiN和TiAlN涂层可以提升制孔孔径和孔圆柱度。

an等[45]的综述表明,AlCrN涂层有利于延长硬质合金刀具寿命,而TiN和TiAlN涂层可以提升制孔孔径和孔圆柱度。

图1 新型刀具设计

Fig.1 New tool design

以往复/钛叠层结构制孔综述多从加工参数、切削环境及刀具结构等方面概述提升制孔质量的策略。通过这些策略的实施,可以在提升复/钛叠层结构制孔质量的同时提升加工效率。除此之外,作为典型的先进加工模式,振动制孔近年被广泛引入复/钛叠层制孔领域,展现出了卓有成效的工艺效能提升,以下将对复/钛叠层结构振动制孔工艺现状展开综述和展望。

2 复/钛叠层结构振动制孔技术分类和工作原理

振动加工技术,最初由日本宇都宫大学的隈部淳一郎教授于1954年提出,并开辟了对振动加工技术切削机理的广泛研究。这项技术特别适用于难加工材料,通过在制孔过程中应用刀尖振动,将原本连续的切削过程转变为短暂的不连续切削过程,从而显著降低切削力和切削温度。近年来,振动制孔技术已成功应用于复/钛叠层结构的钻削领域,展现出良好的加工效果。目前,根据振动频率,可以将振动制孔技术区分为低频振动制孔技术和超声振动制孔技术;根据振动模式,振动制孔技术主要分为低频振动制孔技术、超声轴向振动制孔技术、超声扭转振动制孔技术以及超声椭圆振动制孔技术四大类。目前在振动技术的研发方面,低频振动制孔技术和超声轴向振动技术最为成熟,振动过程易于实现,且市场上相关产品较多,在叠层结构的制孔方面以轴向振动的研究较多。

通常,振动频率在200 Hz以下为低频振动,在16 kHz以上为超声振动,根据低频或超声轴向振动制孔的基本原理,将切削刃选定点P的运动轨迹方程表示为相对时间t(s)的参数方程,即

式中,d为P点到刀轴的距离,mm;Vf为加工过程中的进给速度,mm/s;n为主轴转速,r/min;A为振动幅值,mm;f为振动频率,Hz。通过调整振动参数与切削参数的关系,振动钻削技术可以细分为分离型钻削和不分离型钻削。此外,通过调节参数,可以控制瞬时切削速度和切削厚度,从而改变切屑的形态。

3 复/钛叠层结构振动制孔机理

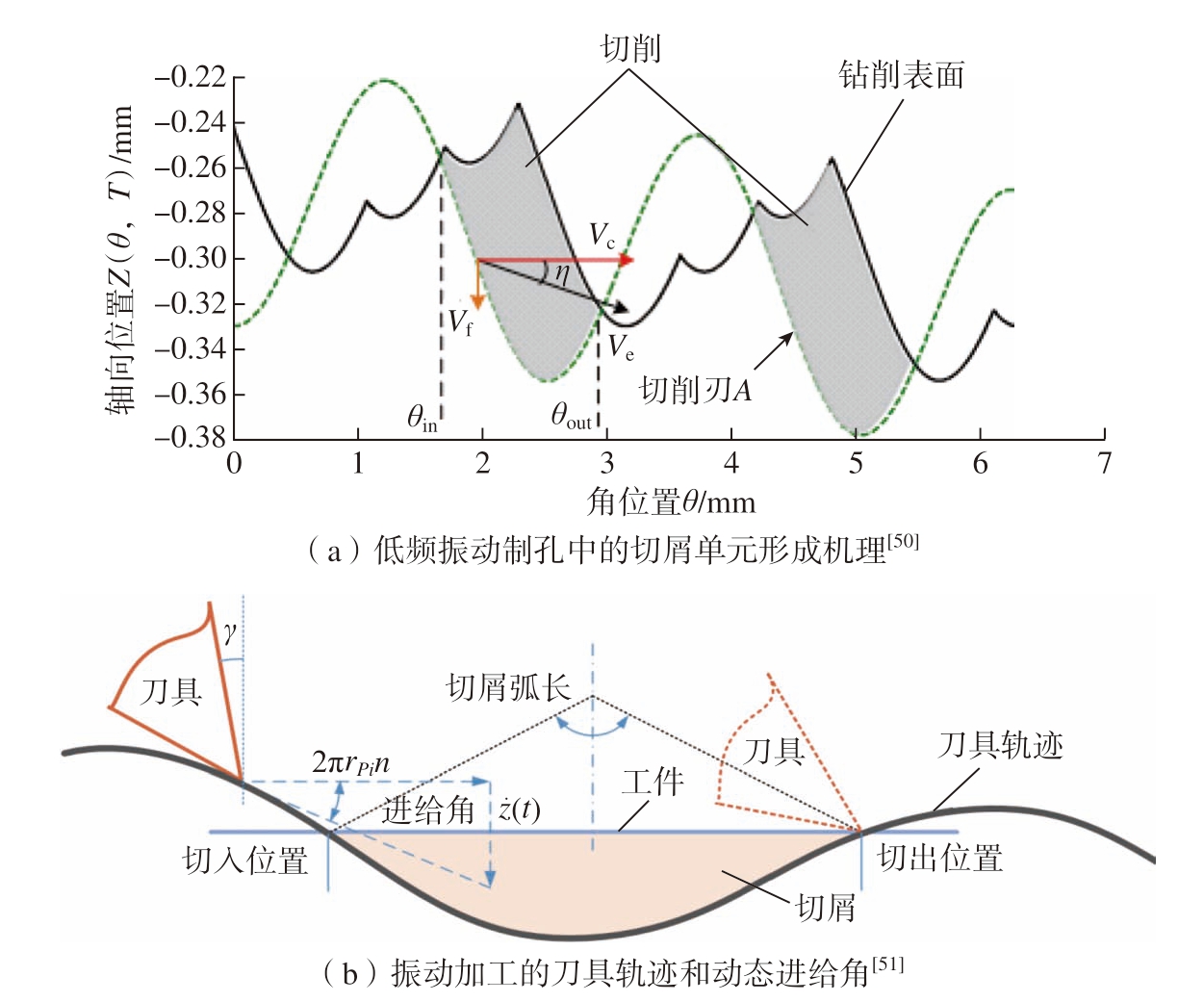

当前,振动加工技术及其机理已经成为国内外学者研究的重点。在低频振动钻削机理方面,北京航空航天大学的张德远教授团队[46]基于单点切削状态模型,成功推导了低频振动制孔的运动学模型,刀具在低频振动下的运动轨迹表现为周期性正弦振动叠加在主运动上,这种复合运动使刀具在每一个振动周期内切削和脱离材料的次数增加,从而改善了切屑形成过程,使得切屑尺寸减小,有利于断屑和排屑,这不仅减小了切削力,还降低了加工过程中产生的热量。张德远教授团队[47]还深入探讨了低频振动钻削过程中横刃纠偏的特性,发现低频振动可以有效减小横刃的摆动和偏移,从而提高加工精度和稳定性。Le Dref [48]对低频振动材料去除机理进行了详细分析,基于材料的性质探讨了材料切屑的去除形式,研究表明,低频振动可以改变材料的剪切变形过程,使切屑更容易断裂和排出。Zhu等[49]通过有限元仿真技术分析了不同条件下剪切角的变化情况,剪切角在低频振动钻削中的变化直接影响切削力的大小,合适的剪切角可以提升加工过程的稳定性和效率。杨浩骏[50]建立了负载振幅下的运动学模型,如图2(a)所示的低频振动制孔切屑形成机理图,研究表明振幅和每转进给量会增加切屑厚度,进而造成复合材料撕裂严重;通过试验表明复合材料的损伤主要来自于钛合金切屑的划伤,并基于此模型对切屑形态以及断屑机理进行了详细的分析研究,为降低复合材料的划伤和钛合金的出口毛刺高度,提出了低频振动制孔频转比的选择方案。李少敏[51]研究了低频振动钻削的动态特性,对切削刃区进行划分,如图2(b)所示,解析了切削刃微元的振动钻削真实动态进给角、前角及剪切角,为实现高质量加工提供了理论依据。

图2 振动加工中的刀具轨迹

Fig.2 Tool path in vibration machining

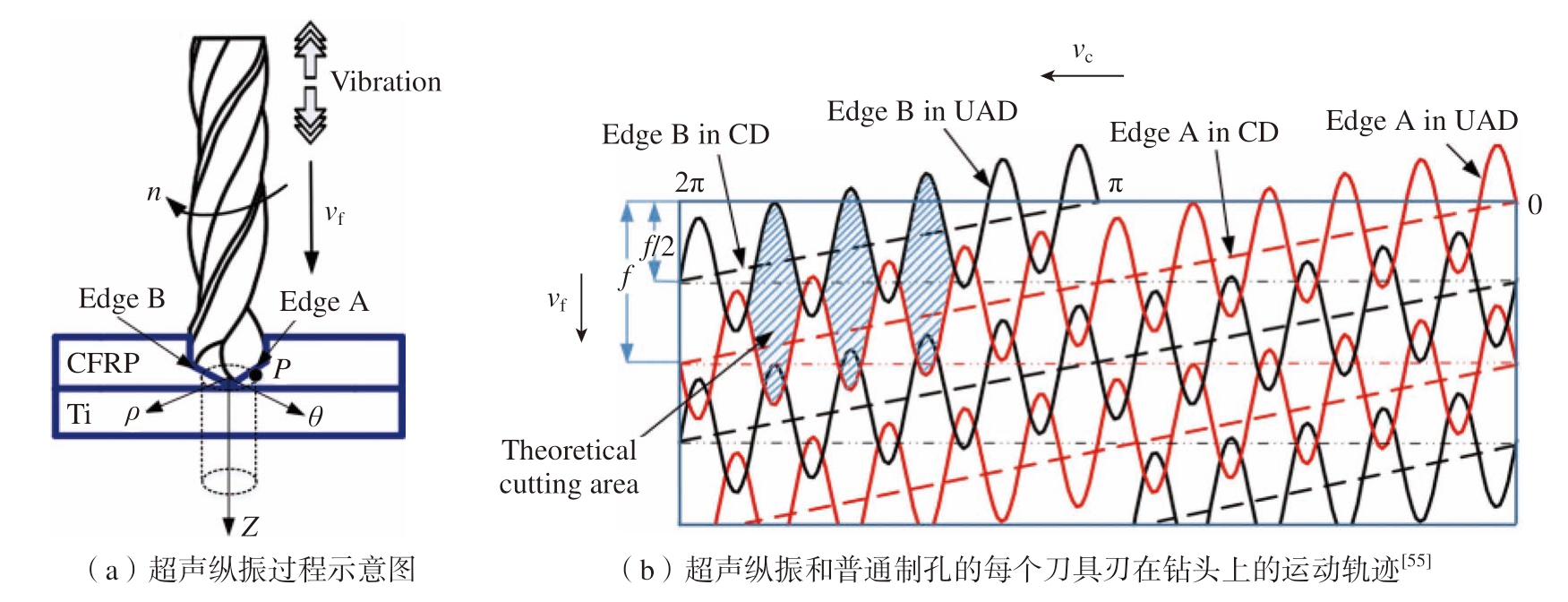

在超声振动制孔方面,Neugebauer等[52]基于单点切削状态模型分析了超声振动钻削进给方向上刀具的运动轨迹,超声振动钻削过程中,刀具角度的动态变化对于切削效率和加工质量有重要影响。超声振动使刀具角度在每个振动周期内不断变化,从而使切削刃能够以更优化的角度接触工件材料,提高切削效率;同时,这种动态变化也有助于减小切削力,减少刀具磨损,延长刀具寿命。Chang等[53]基于单点切削状态模型建立了包含切削刃运动轨迹、未切削层厚度以及断续切削条件的超声振动钻削的运动学模型,超声振动能使材料在剪切变形区的变形方式发生变化,材料更容易流动并形成切屑,使得切削过程更加稳定和高效。北京航空航天大学李哲[54]分析了普通和超声纵振钻削的孔出口毛刺形成过程,同时采用过渡切削理论和断续切削理论分析了普通钻削和超声纵振钻削的孔出口毛刺形成过程和毛刺降低机理,研究表明超声振动使切削过程更加连续和平滑,减少了材料的塑性变形和撕裂,减少了毛刺的产生。邵振宇[55]以单点切削模型为基础,如图3所示分析高速超声振动钻削的运动学规律,建立真实刃口钝圆高速超声振动钻削的实际切削状态模型;分析其临界条件和后刀面干涉情况,发现合理的振动参数设置可以有效避免刀具与工件的干涉,减少刀具磨损 (常规钻削 (CD)、超声辅助钻削 (UAD))。Ying等[56]对不分离超声振动机理进行研究表明,高频振动产生的冲击力可以显著降低切削力,使切屑更容易断裂和排出;同时,冲击力还能减少刀具和工件之间的摩擦,从而降低加工温度和刀具磨损。

图3 超声纵振过程示意图

Fig.3 Schematic diagram of ultrasonic longitudinal vibration process

通过众多学者对振动制孔机理的研究,振动加工技术的切削机理得到了深入的理解和应用,为难加工材料的高效、精准加工提供了强有力的理论和技术支撑。

4 复/钛叠层结构振动制孔工艺特性研究

4.1 低频振动制孔技术

4.1.1 切削力

低频振动钻削在加工复/钛叠层结构时展现了其独特的优势。在对于复合材料钻削方面,Wang等[57]首先利用麻花钻对碳纤维复合材料开展了研究,研究发现平均轴向钻削力较常规钻削减小,而且轴向力随着振幅的增大而减小,切削力降低的原因归结为振动引起材料内部裂纹的积累与扩展,从而有助于纤维断裂。Ramkumar 等[58–59]开展了低频轴向振动钻削玻璃纤维复合材料相关试验,结果表明轴向力较常规钻削减小 20%~30%;除此之外,还发现振动可以减小钻头颤振现象,促进纤维断裂,提高刀具寿命。Li等[60]对低频振动的切削参数、动态切削角度以及切削应变效应进行建模分析,并对钛合金进行了低频振动制孔和普通制孔的验证试验,表明与普通加工相比,低频振动的切削力降低了10.1%~46.2%,调整切削参数值可使切屑长度减小26.6%~43.9%。

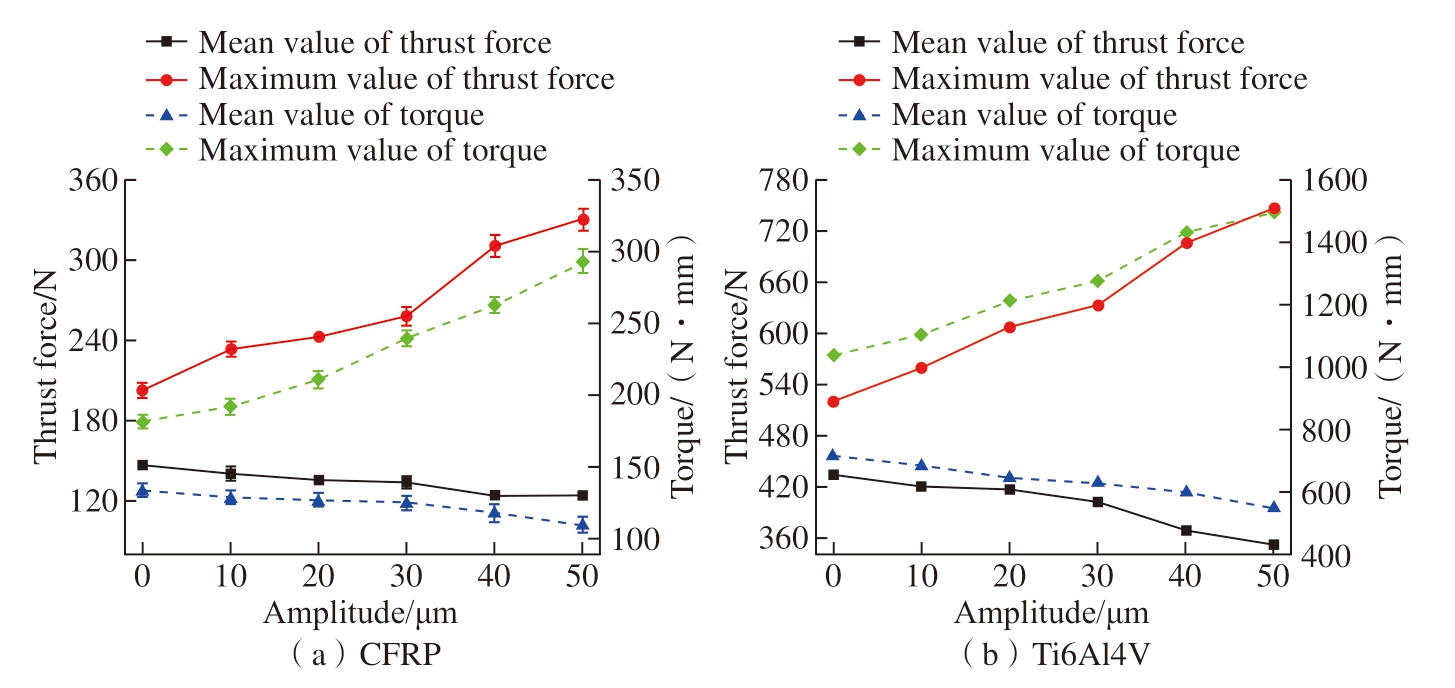

对于复/钛叠层结构钻削,Xu等[61]的研究通过低频振动制孔试验证实了此技术能有效减轻复合材料和钛合金层的切削力,并揭示了切削力对进给量的显著敏感性,为钻削工艺参数的优化提供了关键的参考。Yang等[62]结果表明,在低频振动制孔过程中,如图4所示,尽管最大切削力高于传统钻削,且切削力随振幅增加而升高,但其平均切削力仍然低于常规制孔,指出了低频振动制孔在切削力波动上的优势。Hussein等[63–64]的研究进一步表明,随着钻孔数量的增加,采用低频振动制孔技术的切削力和扭矩增长率相对较缓。在高振幅条件下,由于振动的冲击作用,切削力和扭矩的降低幅度比低振幅时更为显著。为了进一步降低切削力,Guo等[65]探究了不同冷却方式对低频振动制孔复/钛叠层结构切削力的影响,试验发现,在水基冷却剂条件下,CFRP和Ti6Al4V的钻削推力分别降低了13.1% ~ 11.7%和11.0% ~ 7.8%,显示了在低频振动制孔中加入冷却剂的有效性。Yan等[66–67]的研究则对比了硬质合金钻头和金刚石 (PCD)钻头在低频振动制孔中的表现,验证了PCD钻头在特定切削参数下的高效性,同时深入分析了振幅变化对切削力的影响,为超硬钻头在低频振动制孔技术中的进一步应用提供了坚实的技术支撑。表2汇总了低频振动相关研究制孔效果。

图4 不同振幅下最大切削力和平均切削力变化趋势[62]

Fig.4 Trend of maximum cutting force and average cutting force with different amplitudes[62]

表2 低频振动相关研究制孔效果汇总表

Table 2 Summary of hole making effect of low-frequency vibration related research

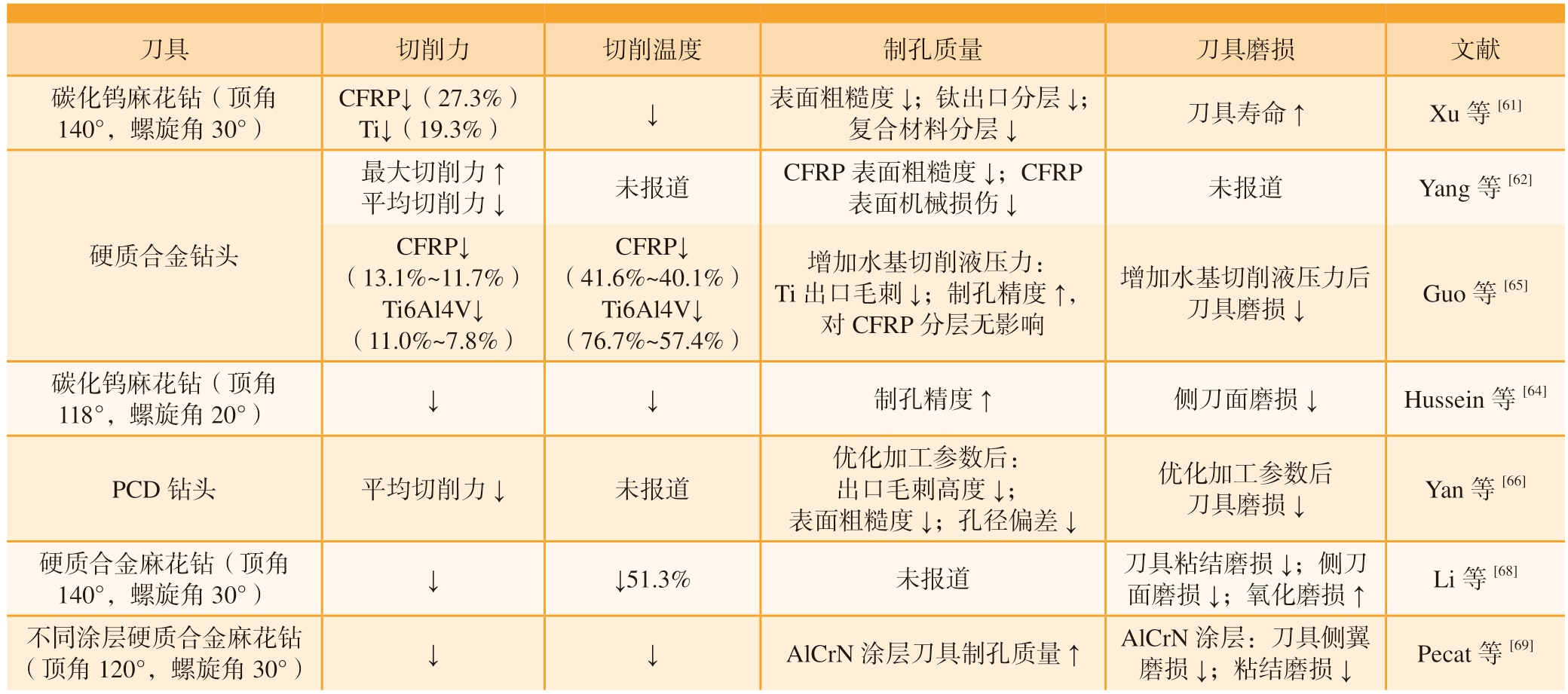

刀具切削力切削温度制孔质量刀具磨损文献碳化钨麻花钻(顶角140°,螺旋角30°)CFRP↓(27.3%)Ti↓(19.3%)↓表面粗糙度↓;钛出口分层↓;复合材料分层↓刀具寿命↑Xu等[61]平均切削力↓未报道CFRP表面粗糙度↓;CFRP表面机械损伤↓未报道Yang等[62]最大切削力↑硬质合金钻头CFRP↓(13.1%~11.7%)Ti6Al4V↓(11.0%~7.8%)CFRP↓(41.6%~40.1%)Ti6Al4V↓(76.7%~57.4%)增加水基切削液压力:Ti出口毛刺↓;制孔精度↑,对CFRP分层无影响增加水基切削液压力后刀具磨损↓Guo等[65]碳化钨麻花钻(顶角118°,螺旋角20°)↓↓制孔精度↑侧刀面磨损↓Hussein等[64]PCD钻头平均切削力↓未报道优化加工参数后:出口毛刺高度↓;表面粗糙度↓;孔径偏差↓优化加工参数后刀具磨损↓Yan等[66]硬质合金麻花钻(顶角140°,螺旋角30°)↓↓51.3%未报道刀具粘结磨损↓;侧刀面磨损↓;氧化磨损↑Li等[68](顶角120°,螺旋角30°)↓↓AlCrN涂层刀具制孔质量↑AlCrN涂层:刀具侧翼磨损↓;粘结磨损↓ Pecat等[69]不同涂层硬质合金麻花钻

综合以上研究,低频振动制孔技术在复/钛叠层结构的加工中不仅显著降低了切削力,提高了加工效率,还通过技术创新和试验验证展现了其在航空航天制造业中的广阔应用前景。

4.1.2 切削温度

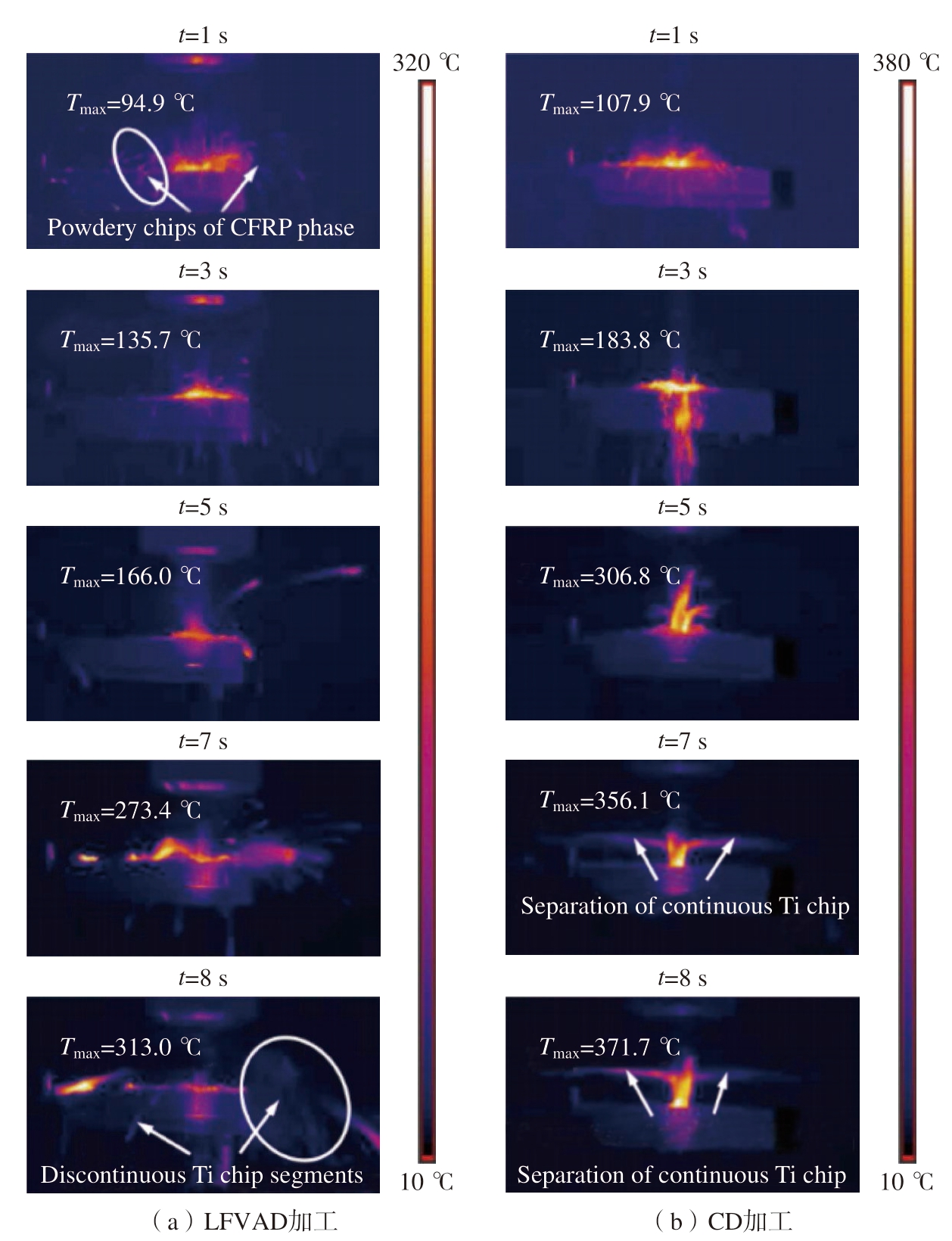

低频振动制孔技术在降低切削温度方面有着很大的优势,国内外大量学者对此进行了详细的研究。Sadek等[70]建立了低频、高振幅条件下工艺参数 (速度、进给、频率、振幅)对孔质量影响的模型,通过精确的工艺参数选择,实现了切削力和切削热的显著降低,并达到了无分层的加工效果;研究指出,振动加工的间歇接触特性能在每个周期内重新分配切削能量,使切削过程中刀具侧面与加工表面的间隔形成涡流,有效减少了制孔过程的切削温度。Xu等[61]通过低频振动钻孔 (LFVAD)与传统钻孔技术在复/钛叠层结构上的对比试验进一步证实,低频振动钻孔技术能显著降低复合材料层、钛合金层以及叠层界面区域的温度,且随进给量增大低频振动制孔的温度上升速度减慢,如图5所示,切削过程中产生的切屑带走了大量热量,从而降低了切削温度。Li等[68]采用将热电偶直接插入钻头中心孔的方法测量低频振动钻削的温度,并通过强制风冷技术研究切削温度的变化,结果显示强制风冷能及时移除切屑碎片,引起温度迅速降低,使得低频振动钻削的温度相比传统钻削降低51.3%。Guo等[65]的研究发现,相比内部空冷和MQL技术,水基冷却剂能更有效地提升复/钛叠层的可切削性,水基切削液分别使CFRP和Ti6Al4V的钻进温度降低了41.6%、40.1%和76.7%、57.4%。Hussein等[64]通过对不同振幅和切削参数下的复/钛叠层进行常规和低频振动制孔的试验研究,发现进给量越大,切削温度越高,在2000 r/min的主轴转速下,最高温度随振幅增大而上升;此外,低频振动制孔的切削温度普遍低于常规制孔,通过收集两种加工模式下的切屑进行比较,发现低频振动加工产生碎片化切屑,进一步证实了断续切削的降温效果。

图5 低频振动切屑热量[61]

Fig.5 Low frequency vibration chip heat[61]

综合以上研究成果,低频振动制孔技术在复/钛叠层结构的加工中展现出了降低切削温度、提高孔加工质量的显著潜力。

4.1.3 制孔质量

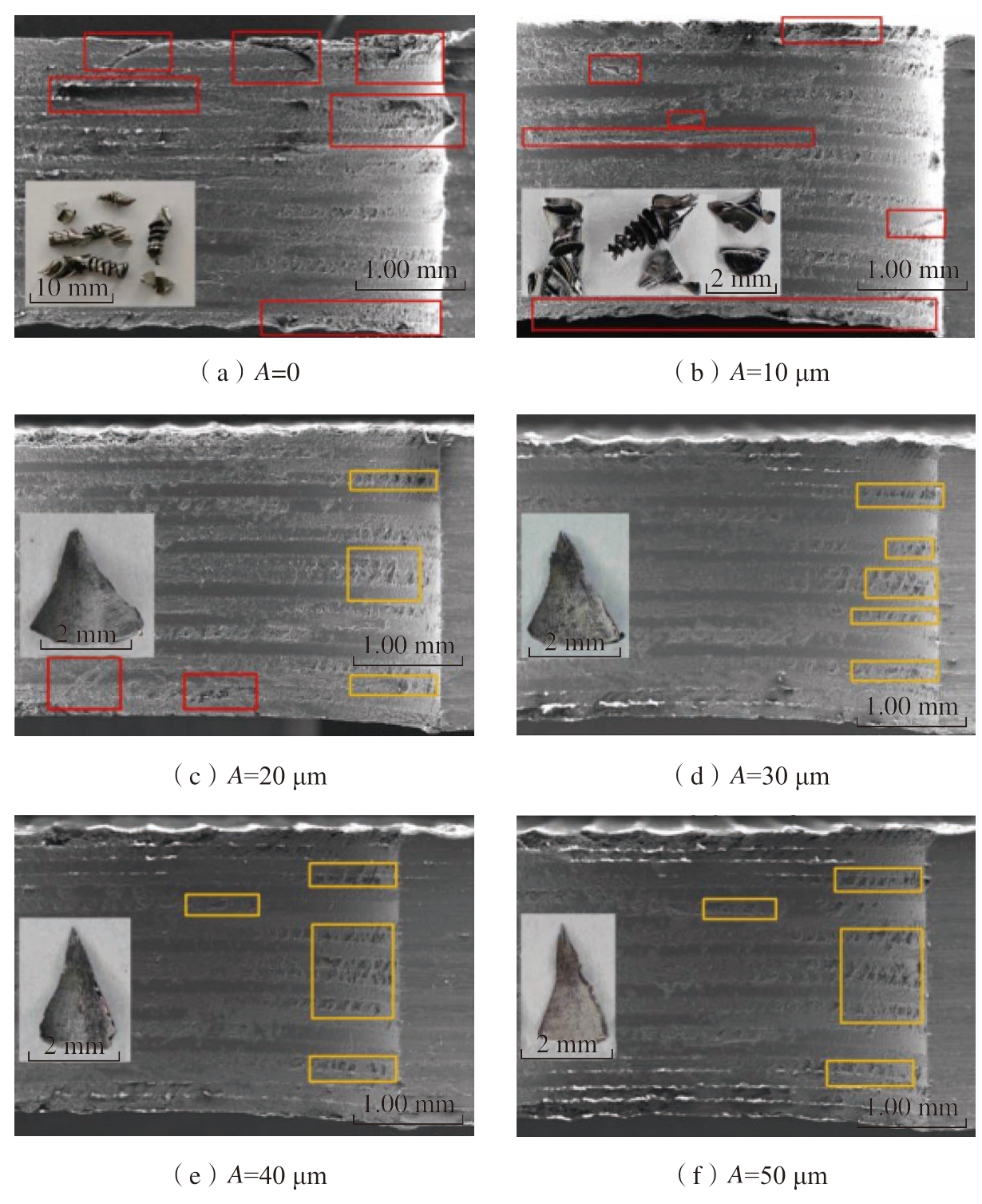

低频振动制孔技术可以降低切削力和切削温度,同时,在提升复/钛叠层结构的制孔质量方面也有一定的优势,国内外众多学者对低频振动提升制孔质量方面进行了大量的研究。Li等[71]针对低频振动钻削中毛刺尺寸预测与最小化的问题,提出了一种结合和声搜索算法 (HS)与毛刺高度分析模型的参数优化方法;试验结果显示,经优化的低频振动钻削过程中毛刺高度比传统钻削减少了52.75%,相比未经优化的低频振动钻削降低了17.59%。仿真与试验均证实,在合适的低频振动加工参数下,毛刺高度能够得到有效降低。Hussein等[64]的研究聚焦于低频振动制孔复/钛叠层的孔径精度,发现钛合金层的孔径精度完全能够满足工业制孔标准。在低振幅高进给的切削参数下,复合材料层的孔径偏差较大;而在高振幅低进给条件下制孔时,复合材料层的制孔精度得到显著提升,这主要是因为高振幅低进给条件下,钛合金切屑碎片更小,其排屑过程对复合材料层的影响较少。Yan等[67]通过优化PCD钻头的加工参数,实现了孔径偏差平均降低73%、表面粗糙度平均降低75%,显著提升了制孔质量,结果表明更换为PCD钻头并采用优化后的参数对提升制孔质量有显著效果。Xu等[61]的试验研究对比了低频振动钻削与传统钻削复/钛叠层结构的效果,发现在普通制孔过程中,复合材料层表面因连续的钛合金切屑影响而出现纤维拔出、撕裂和空洞等损伤,而采用低频振动制孔技术后,复合材料层表面变得更加平整光滑;进一步对表面粗糙度进行测量,结果显示,使用振动制孔技术后,复合材料层的表面粗糙度降低了25%~38%,钛合金层的表面粗糙度降低了13%~26%。Yang等[62]对低频振动制孔过程中不同振幅对复合材料的损伤进行了分析研究,如图6所示 (红色框表示钛屑造成的损伤;黄色框表示制孔参数造成的损伤),振幅A为0时钛合金切屑对表面形貌的损伤最严重,随着振幅的增大,钛合金切屑对复合材料孔壁的划伤逐渐减小,进一步证实不连续切屑有助于降低复合材料层的损伤。尽管如此,以上试验结果都是在试验条件下获得,复/钛叠层界面无间隙,在实际飞机装配中,因大型构件变形或复材制造误差,叠层结构不可避免存在间隙,低频振动钻削下因瞬间轴向力较大,对复材出口层存在较大低频冲击作用,易产生不利的分层缺陷。

图6 振幅对表面质量的影响(N=700 r/min,f = 0.06 mm/r)[62]

Fig.6 Effect of amplitude on surface quality (N=700 r/min, f =0.06 mm/r)[62]

总体而言,通过采用低频振动制孔技术及优化工艺参数的方法,不仅能显著降低制孔过程中的毛刺高度和表面粗糙度,还能提高孔径精度,为复/钛叠层结构的高质量加工提供了有效手段。

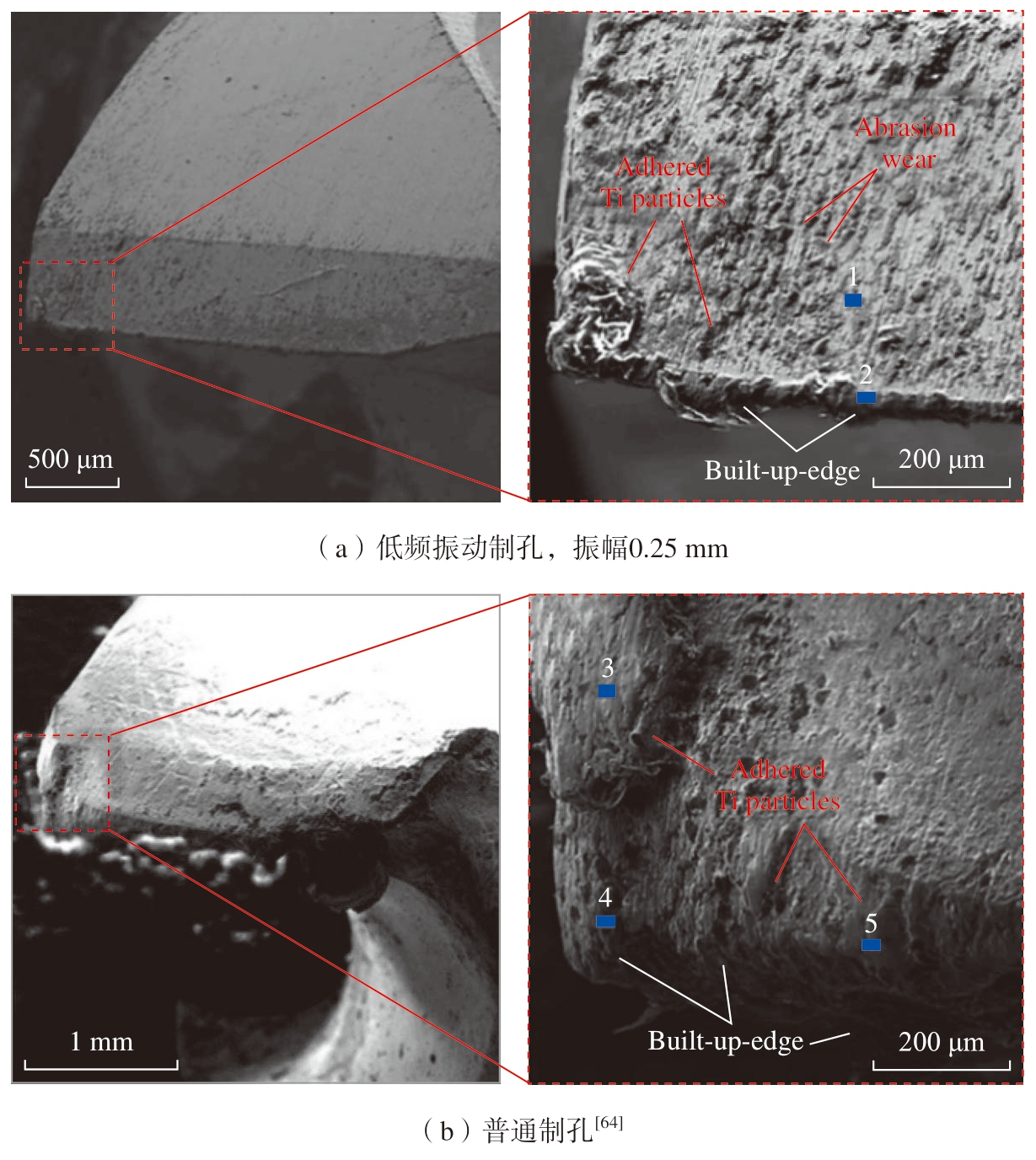

4.1.4 刀具磨损

低频振动制孔技术在降低刀具磨损,提升刀具寿命上也体现出显著的优势。Pecat等[69]的试验研究对比了不同涂层硬质合金钻头在复/钛叠层结构上进行低频振动钻孔与传统制孔的效果,结果表明低频振动制孔显著减少了刀具的磨损和材料的粘结,其中,AlCrN涂层刀具在制孔试验中表现出最小的刀具磨损量。Hussein等[64]的低频振动制孔复/钛叠层结构刀具磨损试验进一步证实,低频振动钻削的刀具稳定磨损出现要早于传统钻削,且在达到稳定钻削时,低频振动钻削的刀具磨损量降低了75%,研究还指出,高切削温度和不佳的冷却条件是造成刀具材料粘结的主要原因,如图7所示,通过对比电镜形貌发现低频振动加工在减少材料粘结方面展现了显著优势,这也间接证明了低频振动技术在降低切削温度方面的效果。Guo等[65]的研究发现,选择合适的冷却策略对于减少钻削过程中的刀具磨损至关重要。相较于MQL和内部空气冷却,水基冷却剂能更有效地减少刀具磨损。高压注入的水基冷却剂进一步降低了刀具的磨损。Yan等[67]对PCD钻头刀具参数优化研究表明,针对复合材料的钻削,PCD钻头极高的硬度使其损伤极小,优于硬质合金钻头。PCD钻头的切削损伤主要集中在钻尖和切削边缘,通过优化切削参数,PCD钻头在钻削复/钛叠层结构时的稳定性明显超过硬质合金钻头。

图7 切削速度N=56.52 m/min和振动频率f =0.025 mm/r的SEM侧面检查

Fig.7 SEM side inspection of cutting speed N=56.52 m/min and vibration frequency f=0.025 mm/r

综上所述,低频振动制孔技术在复/钛叠层结构的加工中不仅能显著降低刀具磨损,提高加工效率,还能通过合适的冷却策略和刀具材料选择进一步优化加工质量[72]。低频振动采用合适的工艺参数和选择适当的刀具涂层为复/钛叠层结构的高质量加工提供了重要支持。

4.2 超声轴向振动制孔工艺

4.2.1 切削力

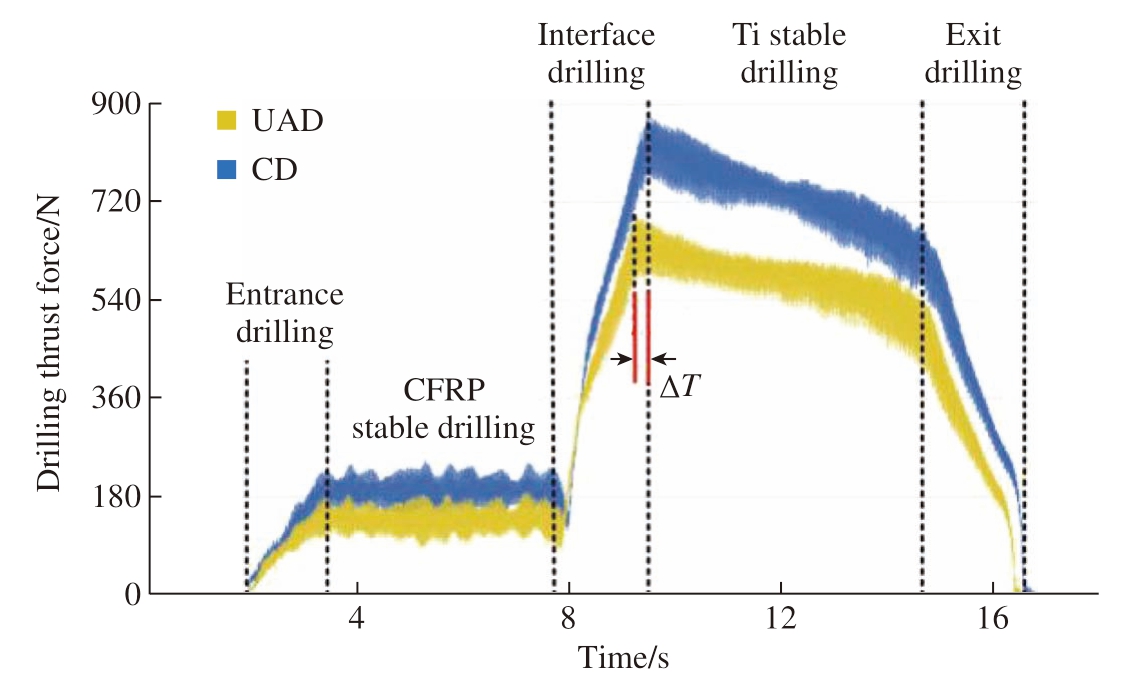

超声轴向振动制孔技术在对复/钛叠层结构制孔过程中,展示了其独有的优势。针对复/钛叠层结构的切削力研究,国内外学者通过试验及有限元仿真的方法进行了深入探究,发现在复合材料层与钛合金层的制孔切削力之间存在显著差异。如图8所示[56],复/钛叠层结构的钻削过程可分为5个阶段。(1)入钻:钻头开始进入复合材料层,切削力从零逐渐上升。(2)复合材料稳定钻削阶段:钻头完全进入复合材料层,产生稳定的切削力,超声振动降力约25%。(3)叠层界面钻削:钻头钻穿复合材料层,开始钻进钛合金层,切削力迅速增大,与普通制孔相比,超声振动制孔切削力降低了22%。(4)钛合金稳定钻削:钻头完全进入钛合金层,产生稳定切削力,超声振动钻削和普通制孔相比降低约21%。(5)钻头退出:钻头逐渐穿透并离开工件,此阶段切削力逐渐降低到0[56]。在复合材料和钛合金稳定钻削的阶段,切削刃全面参与切削,而在叠层界面钻削阶段,由于材料性能的显著差异,切削力的波动较大,易引发刀具颤振,进而可能降低刀具的使用寿命。

图8 UAD和CD切削力曲线对比[56]

Fig.8 Comparison of cutting force curves between UAD and CD[56]

在单一材料加工方面,杨杰等[73]进行了钛合金TC4的常规钻削 (CD)与超声辅助钻削 (UAD)的对比试验研究,并通过数值模拟对钻削过程进行了分析;结果显示,UAD能够产生段式断续切屑,降低切削力和切削温度。Sun等[74]研究了不同刀具结构钻头钻削T800复合材料的效果,发现匕首钻在降低切削力和减少分层及毛刺方面具有显著优势。Pujana等[75]使用传统麻花钻和自制超声换能器平台进行超声钻孔试验,发现相比常规钻孔,超声钻孔可将钻削力降低10%~20%。

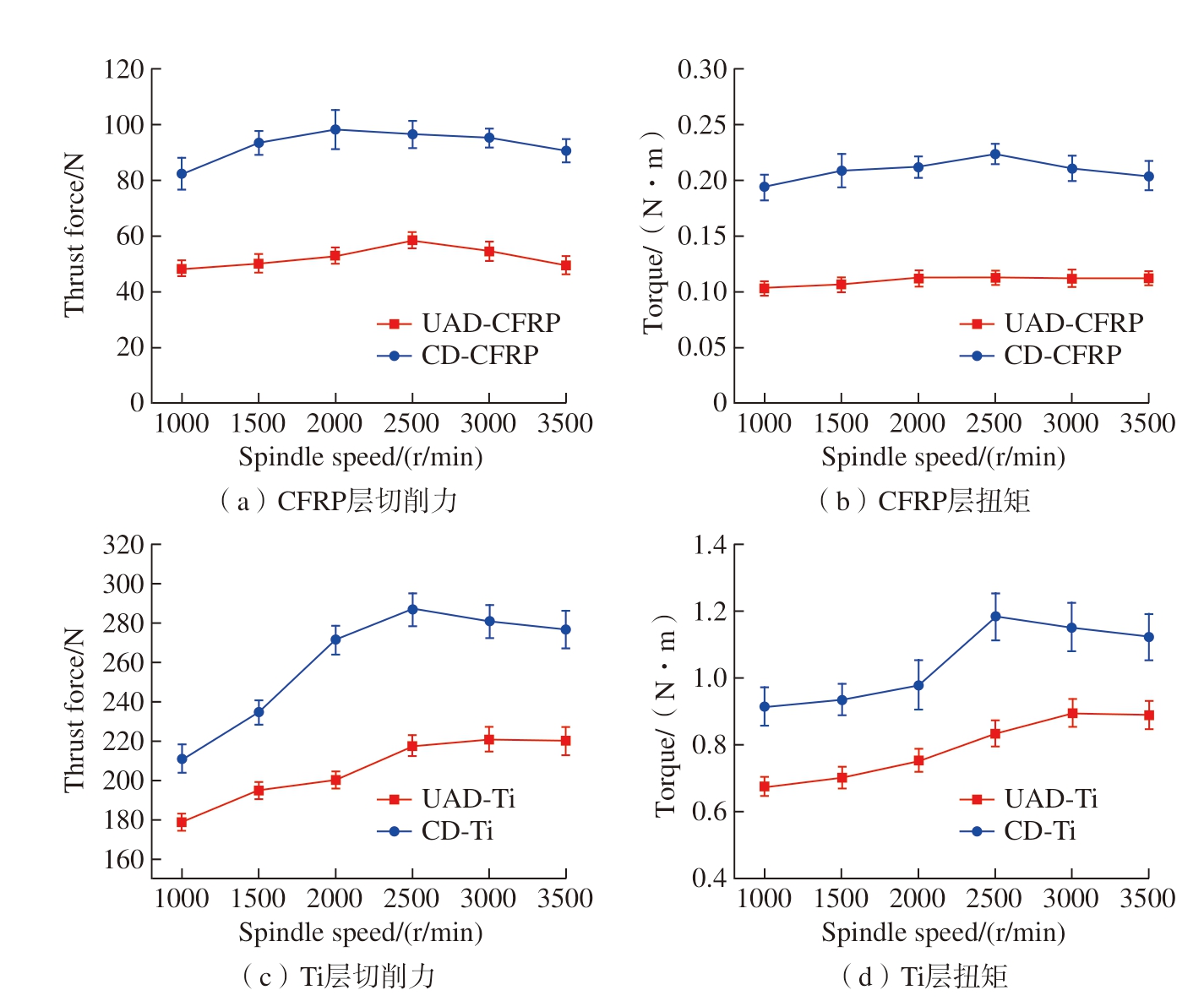

在复/钛叠层结构钻削方面,Sanda等[76]研究了超声振动条件下钻削复/钛叠层结构的切削力,发现进给量和振幅是影响切削力的关键因素;与常规加工相比,降低进给量或增大振幅时,切削力的降幅更为显著。王东等[77]对超声振动钻削复/钛叠层过程中的冲击力进行了研究,发现超声振动振幅增大、刀具直径增大或刀具悬伸长度增大均会使加工过程中的冲击力增大。Shao等[78]通过细致观察实际切削状态,将切削刃分为小、中、大波长3种切削模式,并提出高速波动式钻削技术。如图9所示[78],相较于传统钻削,该技术在CFRP材料上的轴向力和扭矩分别降低了41.21% ~ 46.84%和36.23% ~ 48.94%,而在钛合金上的降幅分别为15.25% ~ 26.19%和21.42% ~ 29.01%,这一结果凸显了分离式切削特性的显著优势。蒲景威等[79]的研究进一步揭示,钛合金层的制孔切削力是复合材料层的4倍,超声振动制孔可以有效抑制复合材料制孔过程中切削力的波动。

图9 分离式超声振动和普通制孔切削力随切削参数变化[78]

Fig.9 Variation of cutting force of separate ultrasonic vibration and ordinary hole making with cutting parameters[78]

此外还有学者在普通的超声振动制孔技术上加以改进,Cong等[80]对复/钛叠层超声振动套磨制孔进行了深入研究,在超声加工机床上,采用金刚石磨粒套料钻,在气冷条件下对复/钛叠层进行加工试验研究发现,与普通套磨相比,超声套磨能够显著降低切削力并提升制孔质量。Liu等[72]进行的超声啄钻复/钛叠层试验研究,啄钻首先是刀具快速进给到起始平面,而后刀具按给定进给量钻削一定深度,到达一定深度后,刀具返回到初始平面,在刀具冷却一段时间后,进行下一次进给,而超声啄钻是超声钻削和传统啄钻的结合,相较于普通钻削,超声啄钻在CFRP层的钻削切削力更低,且切削力变化更为稳定,初次进给钻削的切削力低于二次进给钻削的切削力。Ying等[56]在高进给量下进行未分离式超声振动制孔试验,未分离式超声制孔技术展现出良好的性能;与分离式制孔相比,切削参数优化前后未分离式钻削在CFRP和Ti层的轴向力分别降低了24.2%和1.9%,22.1%和2.6%,在实现高效率制孔的同时降低了切削力。此外,Zou等[81]探究的纵向超声振动螺旋铣孔技术,以其断续分离切削作用,显著降低了加工CFRP和Ti的轴向力,进一步印证了超声振动技术在减少切削力方面的有效性。

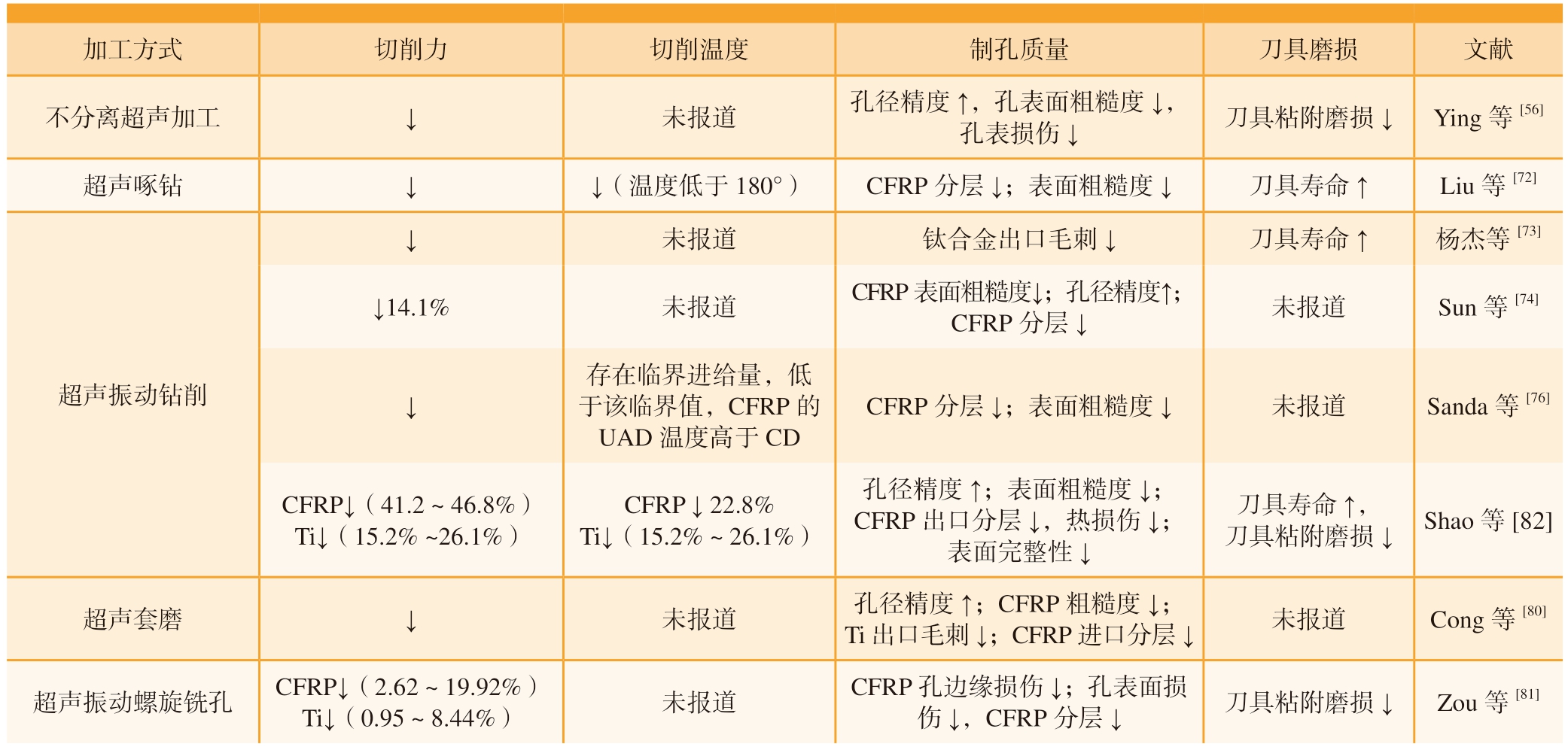

表3汇总了相关试验的研究成果。综上所述,超声轴向振动加工技术在复/钛叠层结构的钻削中展现出显著的优势,不仅能够降低切削力,提高加工效率和质量,还能有效控制切削过程中的波动,减少刀具磨损。这些研究成果不仅为复/钛叠层结构的钻削提供了重要的理论支撑,也为实际加工提供了有力的技术指导,展现了超声振动技术在现代制造业中的广泛应用潜力。

表3 超声轴向振动制孔效果汇总表

Table 3 Summary of hole making effect of ultrasonic axial vibration

加工方式切削力切削温度制孔质量刀具磨损文献不分离超声加工↓未报道孔径精度↑,孔表面粗糙度↓,孔表损伤↓刀具粘附磨损↓Ying等[56]超声啄钻↓↓(温度低于180°)CFRP分层↓;表面粗糙度↓刀具寿命↑Liu等[72]↓未报道钛合金出口毛刺↓刀具寿命↑杨杰等[73]↓14.1%未报道CFRP表面粗糙度↓;孔径精度↑ ;CFRP分层↓未报道Sun等[74]超声振动钻削↓存在临界进给量,低于该临界值,CFRP的UAD温度高于CD CFRP分层↓;表面粗糙度↓未报道Sanda等[76]CFRP↓(41.2 ~ 46.8%)Ti↓(15.2% ~26.1%)CFRP ↓ 22.8%Ti↓(15.2% ~ 26.1%)孔径精度↑;表面粗糙度↓;CFRP出口分层↓,热损伤↓;表面完整性↓刀具寿命↑,刀具粘附磨损↓Shao等[82]超声套磨↓未报道孔径精度↑;CFRP粗糙度↓;Ti出口毛刺↓;CFRP进口分层↓未报道Cong等[80]超声振动螺旋铣孔CFRP↓(2.62 ~ 19.92%)Ti↓(0.95 ~ 8.44%)未报道CFRP孔边缘损伤↓;孔表面损伤↓,CFRP分层↓刀具粘附磨损↓Zou等[81]

4.2.2 切削温度

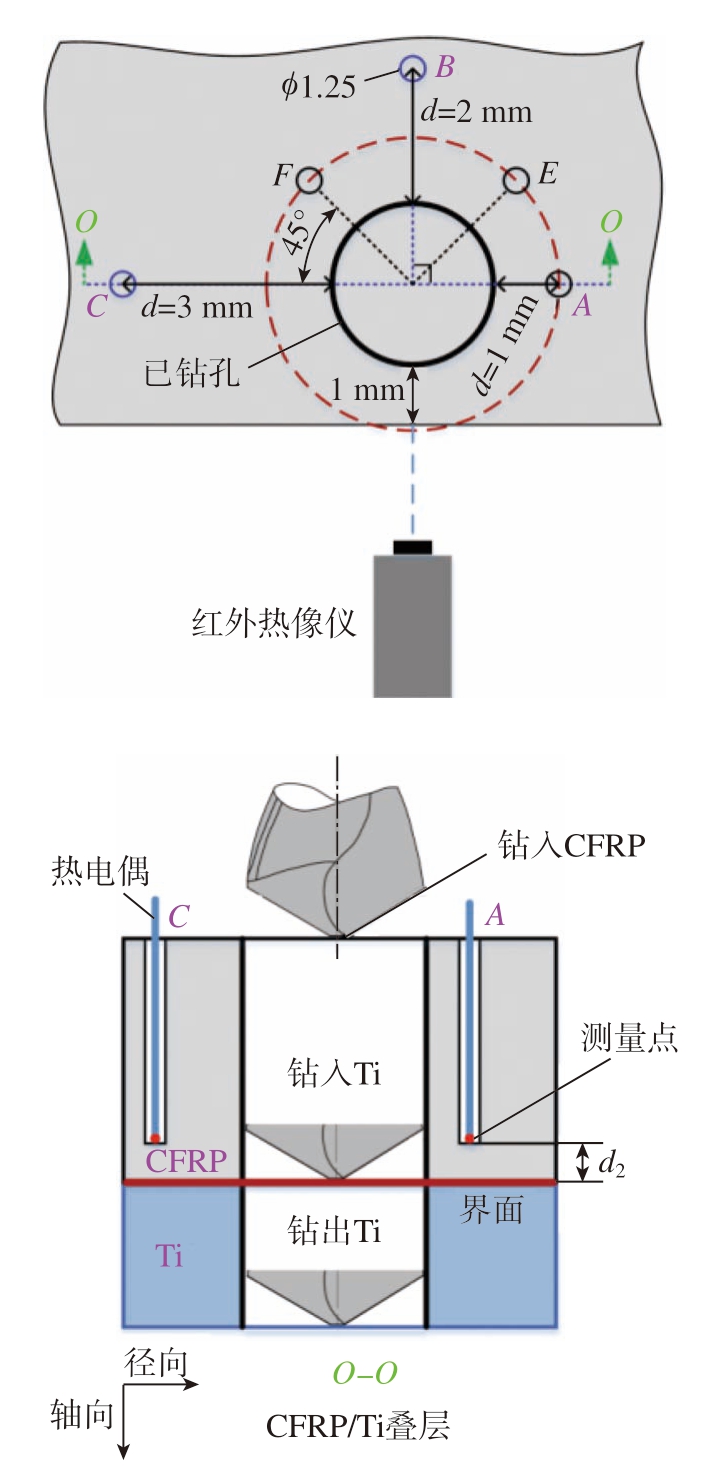

在超声振动钻削技术领域,切削温度对钻削质量有较大的影响。众多学者对超声振动钻削叠层结构的切削温度进行了研究。Sanda等[76]进行的超声振动钻削复/钛叠层的试验研究发现存在一个特定的临界进给量,在该进给量以下时,超声振动钻削复合材料的切削温度会高于传统钻削;而一旦超过这一进给量,情况则恰好相反。类似的结果也在Makhdum等[83–84]的研究中得到了证实。Shao等[78]进一步深入研究了超声振动钻削与传统钻削在界面温度方面的差异,如图10所示,通过测量孔周围A、B、C 3个点的界面温度,发现在钻削CFRP层和界面层时,如图11所示,超声振动钻削产生的最高温度低于CFRP的玻璃化温度,并且温度上升速率较慢;但当钻头完全进入钛合金层后,界面温度急剧上升,超过CFRP的玻璃化温度,这一现象主要受钛合金层钻削温度的影响。与传统钻削相比,超声振动钻削显著降低了界面的切削温度,原因是其分离断续切削模式有效降低了界面及钛合金钻削阶段的切削温度。

图10 钻削温度测量方法[78]

Fig.10 Drilling temperature measurement method[78]

图11 钻削温度变化曲线[78]

Fig.11 Curve of drilling temperature[78]

为进一步降低切削温度,Liu等[72]将超声振动钻削技术和可变进给啄钻技术相结合,并在距离孔边缘1 mm处测温,得出结论,此种加工方式可以在超声振动加工的基础上进一步降低切削温度,使得界面温度均处于CFRP玻璃化温度下,有效减弱了热损伤对CFRP层材料的影响。

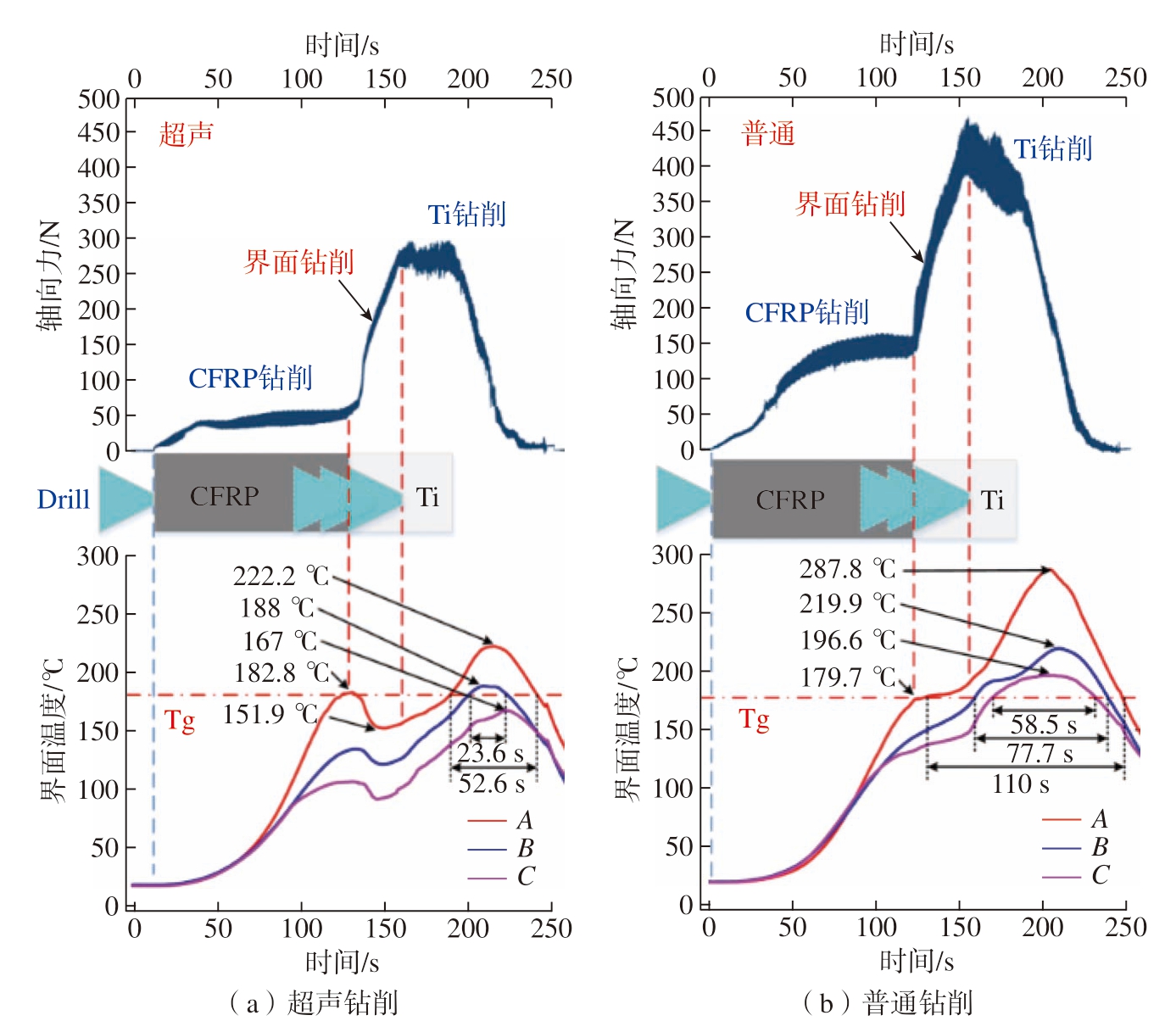

此外,Wang等[85]采用超声螺旋铣孔技术在干切削、MQL、液氮冷却和MQL液氮混合冷却润滑条件下对复/钛叠层结构进行试验研究,图12采用热电偶对CFRP层、叠层界面区域以及钛合金层进行不同冷却条件测温试验研究。液氮降温效果最好,安装在CFRP层、界面层和钛合金层的热电偶加工温度分别达到– 146℃,– 170 ℃,– 53 ℃,在MQL和液氮混合润滑冷却条件下,液氮的降温效果受MQL影响,降温效果明显减弱。

图12 不同冷却/润滑条件下螺旋铣孔切削温度和加工阶段

Fig.12 Cutting temperature and machining stage of spiral milling under different cooling/lubrication conditions

4.2.3 加工质量分析

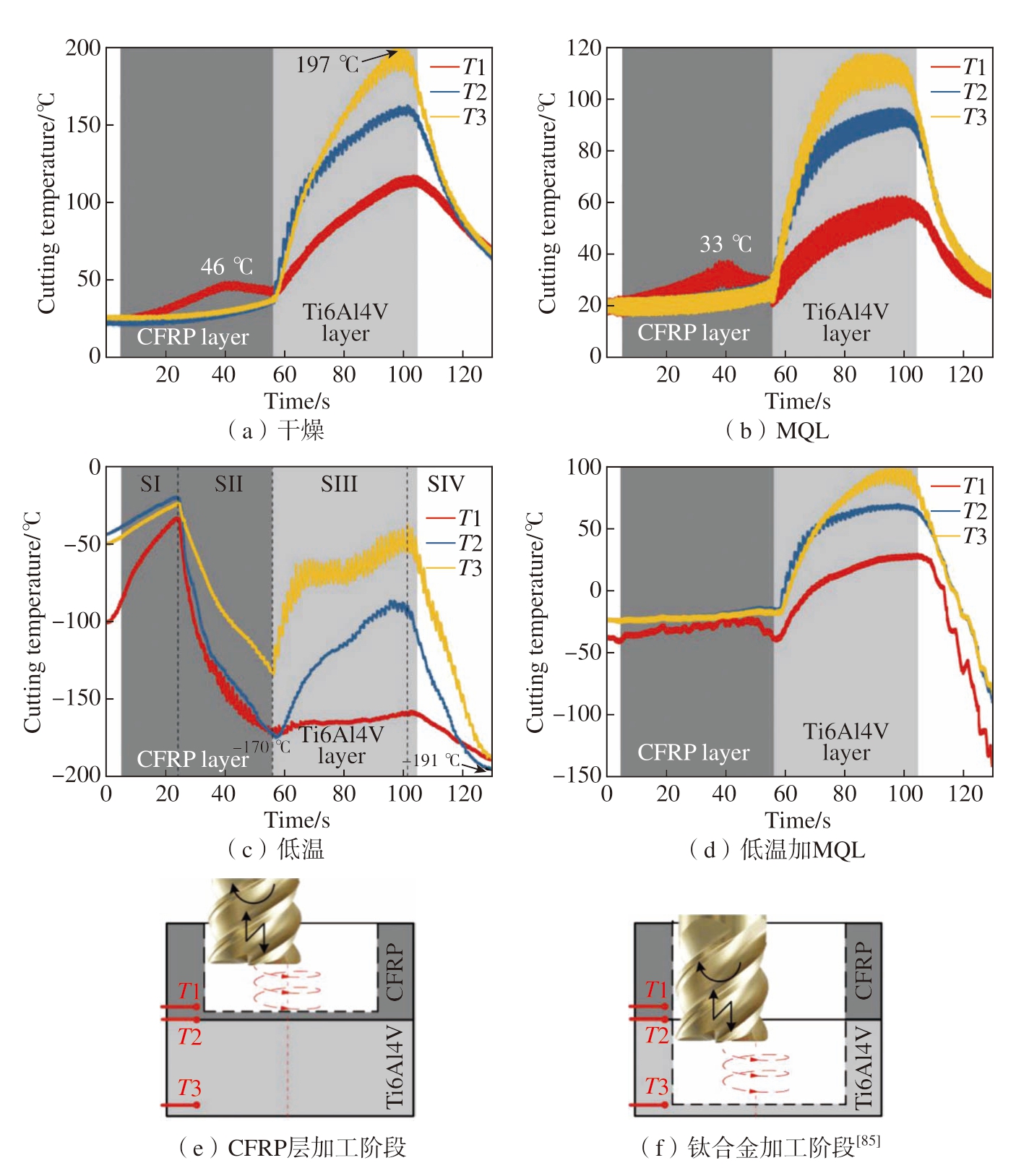

在加工质量的提升方面,超声振动钻削技术展现了显著的优势。Sun等[74]通过在T800复合材料上采用匕首钻进行超声振动钻削试验,如图13所示,发现无论在哪种切削参数下,超声振动都能有效降低孔壁的表面粗糙度,显著提升制孔质量。Koshimizu[86]进行的钛合金超声加工与常规加工的对比试验同样证实了这一点,试验结果显示,超声振动切削相比普通切削能够将切削力减半,并将表面粗糙度从Ra1.3 μm降低至Ra0.5 μm。

图13 复合材料表面粗糙度随切削参数变化[74]

Fig.13 Variation of surface roughness of composite materials with cutting parameters[74]

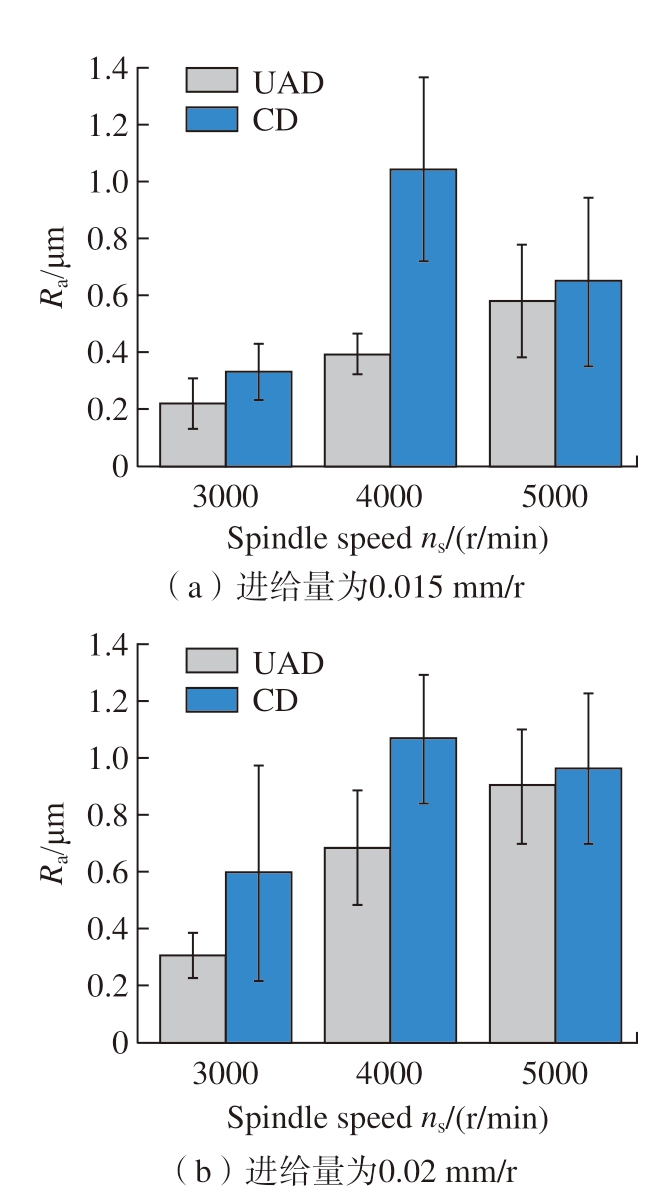

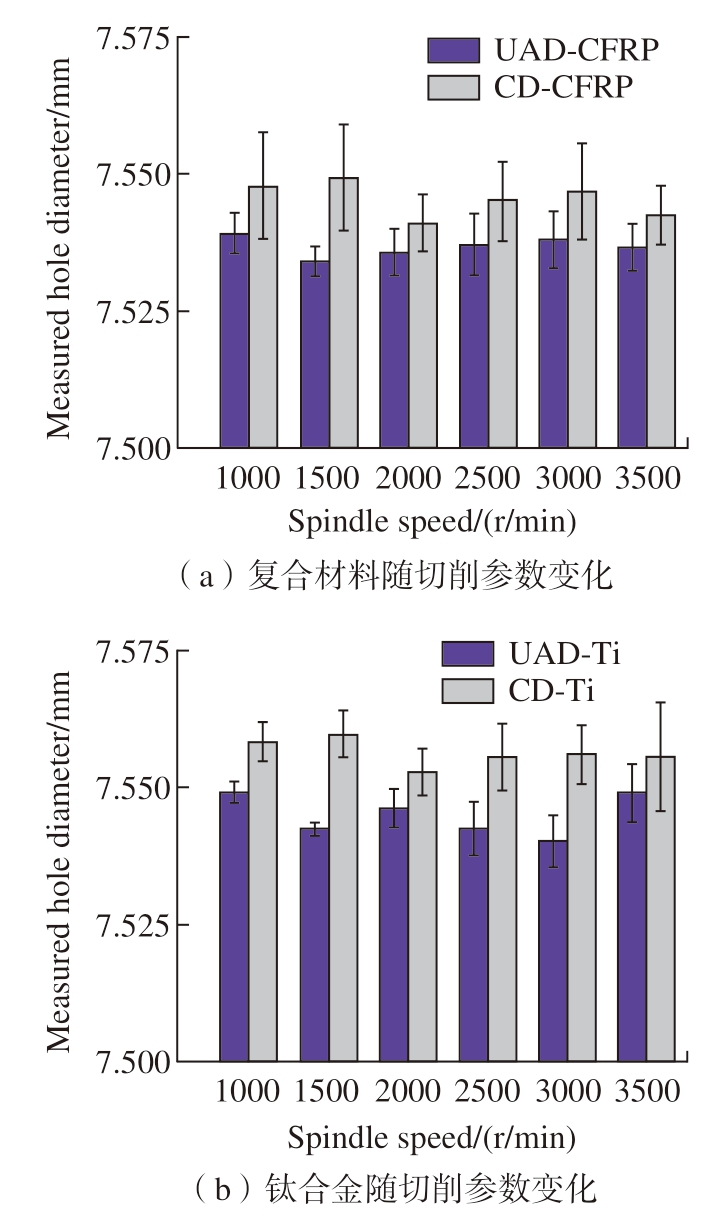

Shao等[82]在超声振动钻削复/钛叠层结构的研究中进一步发现,如图14所示,无论是复合材料层还是钛合金层,孔的尺寸都比普通加工更加接近公称直径,制孔精度更为稳定,超声振动制孔还能降低复合材料层和钛合金层孔的阶差,此外,表面粗糙度均低于普通制孔。Ying等[56]的不分离型超声制孔试验研究表明,在提升加工效率的同时,该技术还改善了孔径精度,为后续的铰孔精加工步骤创造了有利条件。Liu等[72]采用超声啄钻技术对复/钛叠层结构进行加工,相较于常规的超声加工,超声啄钻进一步提升了孔径精度和表面质量。Cong等[80]的超声套磨技术研究也显示,该技术能显著提升复合材料孔的表面质量。Onawumi等[87]采用低转速进行的超声振动钻削复/钛叠层试验进一步证明:与传统钻削相比,超声振动钻削在显著降低钛合金出口毛刺高度的同时,也提高了叠层孔表面质量、孔径精度等整体质量。

图14 复合材料和钛合金孔径尺寸随切削参数变化[82]

Fig.14 Variation of hole diameter of CFRP and Ti with cutting parameters[82]

Wang等[85]发现螺旋铣孔在液氮低温条件下,复合材料受切削热的影响较小,表面质量较高,此外低温条件下钛合金塑性变形较弱,钛合金表面更光滑。Zou等[81]进行了超声螺旋铣孔的研究,通过对不同深度位置的孔直径测量研究,结果表明,超声螺旋铣孔两种材料的孔直径均大于普通铣孔;由于两种材料的不同力学属性,随着制孔深度的增加,复合材料孔径呈减小趋势,钛合金孔径呈现增加趋势;此外与普通制孔相比,超声螺旋铣孔表面损伤更少。

超声振动钻削技术在复/钛叠层结构的加工中,不仅有效降低了切削力和表面粗糙度,还提高了孔径精度和制孔质量,表明了其在现代制造业中提升制孔质量的广泛前景和潜力。

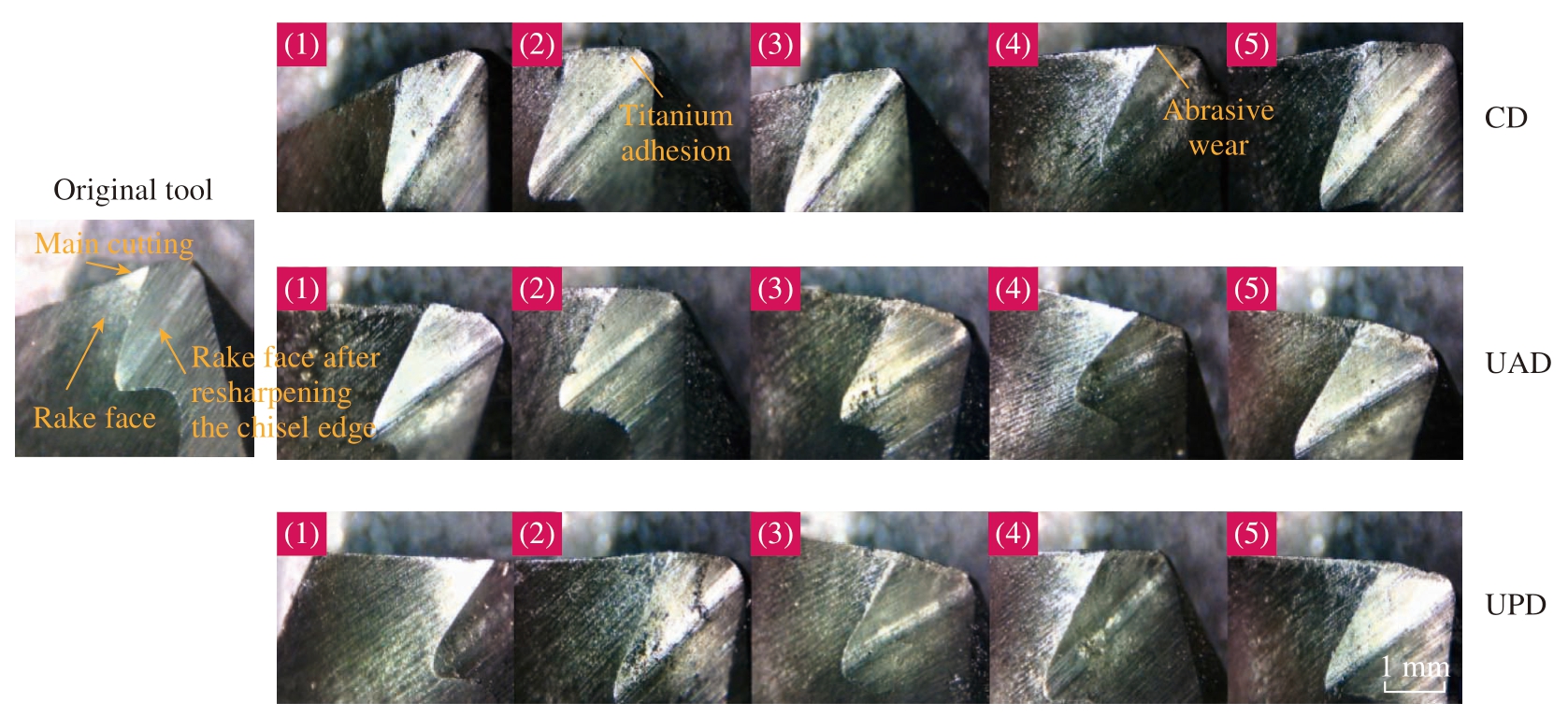

4.2.4 刀具磨损

在加工生产中刀具磨损是制孔质量以及降低生产成本的重要指标。Beal等[88]对硬质合金钻头单独钻CFRP和钻复/钛叠层的刀具磨损机理进行了分析;试验结果表明,CFRP钻孔中刀具磨损形式主要是磨料磨损,而钛粘结和后刀面磨损是复/钛叠层钻削钻头的主要磨损形式,且高切削速度条件下,钛粘结更为严重;此外团队分别用硬质合金和PCD钻头高速钻削复合材料,低速钻削钛合金的方法进行叠层钻削刀具磨损试验研究,试验结果表明,PCD钻头由于硬度高,钻削复合材料刀具磨损小,钻削钛合金时由于刀具材料脆性大易崩刃。邵振宇[55]进行了超声制孔复/钛叠层刀具磨损分析,超声振动加工的刀具磨损程度明显低于普通加工,为进一步提升刀具寿命,团队对刀具进行了优化,增加负倒棱结构,采用优化后的刀具进行超声和普通制孔试验,见表4,优化后的刀具磨损程度显著降低;此后用此钻头对复/钛叠层结构进行液氮冷却超声制孔试验,超声振动打开切削区域,使液氮有了更好的冷却效果,显著提高了刀具寿命。通过对复/钛制孔与单独钛合金制孔相比,对复/钛叠层制孔刀具寿命明显降低,这是因为,一方面复合材料易使刀具钝化;另一方面叠层区域易使刀具失稳、振动,由此使得切削刃磨损加剧。Dahnel等[89]的研究表明超声振动钻削有利于抑制钛合金材料的粘结,且超声振动钻削有益于减缓主切削刃和副切削刃的磨损。

表4 刀具磨损情况随制孔数量变化的对比[55]

Table 4 Comparison of tool wear with number of holes[55]

数量普通钻削高速振钻主切削刃横刃主切削刃横刃5个孔images/BZ_16_712_628_1012_839.png images/BZ_16_1125_628_1426_839.pngimages/BZ_16_1539_629_1839_839.pngimages/BZ_16_1953_628_2252_840.png10个孔images/BZ_16_712_887_1013_1099.png images/BZ_16_1125_888_1426_1098.pngimages/BZ_16_1953_888_2252_1098.pngimages/BZ_16_1539_889_1840_1098.png15个孔N/A images/BZ_16_1539_1147_1838_1356.png images/BZ_16_1954_1147_2253_1357.png20个孔N/A images/BZ_16_1539_1404_1838_1613.png images/BZ_16_1954_1404_2253_1613.png25个孔N/A images/BZ_16_1539_1658_1838_1867.png images/BZ_16_1954_1658_2253_1868.png30个孔N/A images/BZ_16_1539_1915_1838_2125.png images/BZ_16_1954_1915_2253_2125.png

Liu等[72]进行了普通制孔、超声制孔和超声啄钻制孔复/钛叠层结构的研究,刀具磨损对比如图15所示,研究结果表明,在低主轴转速、高进给率下钻削钛合金超声啄钻技术降低刀具磨损程度比较显著。Zou等[81]对超声螺旋铣孔的刀具进行EDS图谱分析,扩散磨损、氧化磨损和粘结磨损是铣刀磨损的主要形式,超声螺旋铣孔主要通过抑制铣刀粘结磨损的方式降低了刀具磨损。

图15 普通加工、超声加工及超声啄钻刀具磨损对比[72]

Fig.15 Comparison of ordinary machining, ultrasonic machining and ultrasonic drilling tool wear[72]

4.3 新型超声振动制孔技术

当下,多种新型的振动制孔技术在加工难加工材料时展现了出色的切削性能。在超声振动技术领域,超声横向椭圆振动钻孔和铣孔通过横向的椭圆振动轨迹实现复合材料的低损伤制孔和钛合金的精强一体制孔。此外,还存在超声纵向振动与超声扭转振动的复合形式。这些多样的振动模式已被国内外学者广泛研究,并在复/钛叠层结构的钻削加工中取得了显著成效。

4.3.1 超声横振精强一体制孔技术

超声横向振动技术在对于难加工材料的加工方面有很大的优势,(1)断续切削技术在降低切削力方面有很大的优势;(2)在提升制孔质量上有很好的效果;(3)超声横振技术可以强化金属基材料孔内壁表面。

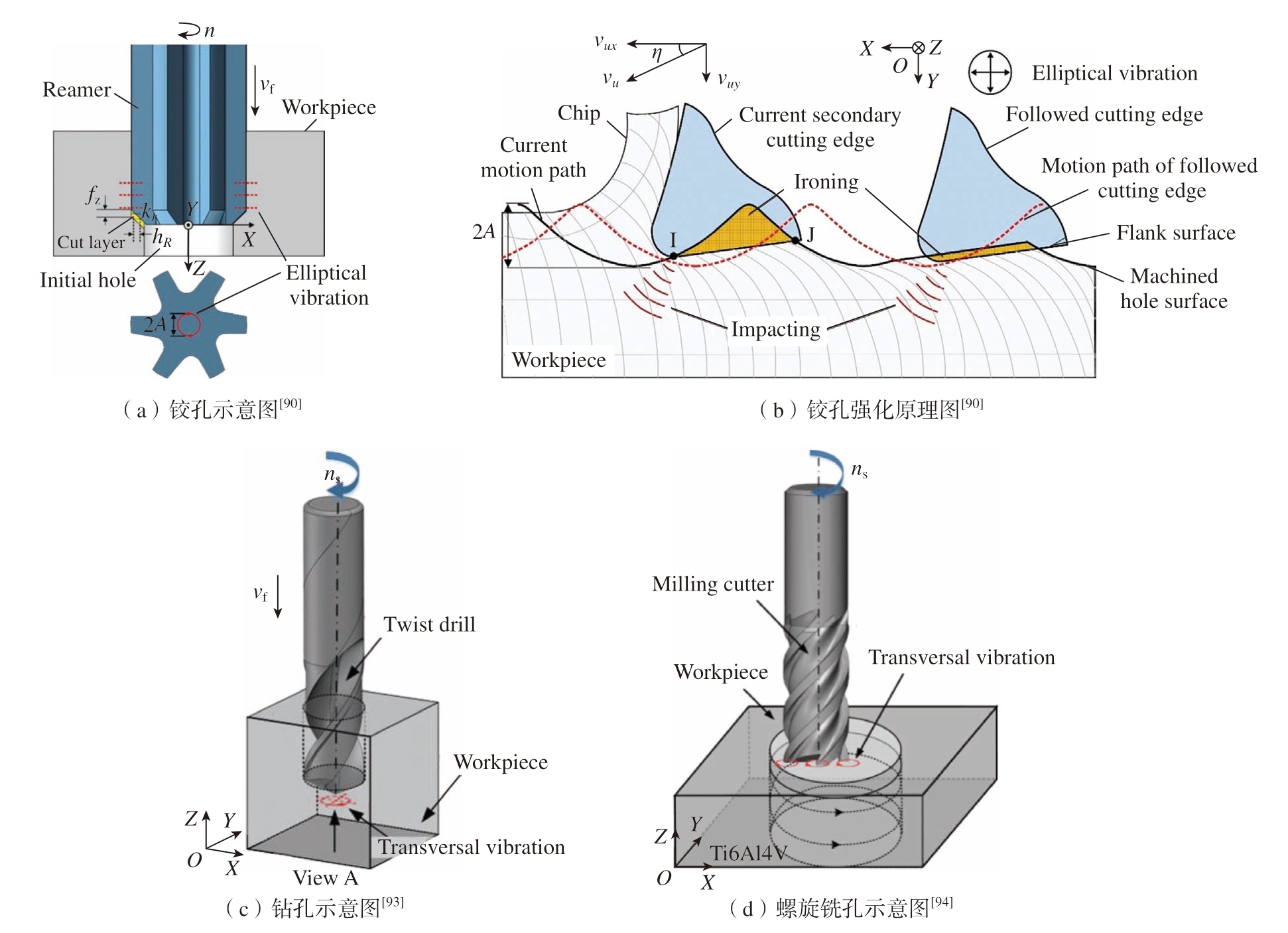

如今,众多学者对超声横振精强一体制孔技术进行了研究。在超声横振精强一体铰孔方面,Liu等[90]进行了横向椭圆振动铰孔 (UPD)钛合金试验研究 (图16),图16(a)所示为超声横振铰孔示意图,图16(b)为超声横振椭圆振动铰孔强化原理图,与普通铰孔相比,UPD表面更光滑,孔径偏差更小。如图17所示[90]UPD显著增加了塑性变形深度,同时孔表硬度和表面残余压应力也有大幅的增长。此外,Liu等[91]进行了UPD疲劳寿命试验,UPD的疲劳寿命提升了41.4%~126.3%,且由于塑性变形层的加深,疲劳源在孔表面处下移,UPD实现了孔壁强化和精密加工的一体化。针对复/钛叠层结构,Geng等[92]的超声横振铰孔复/钛叠层试验表明,超声横振可以显著提升孔径偏差,减少表面缺陷,降低表面粗糙度。

图16 超声横振原理图

Fig.16 Schematic diagram of ultrasonic transverse vibration

图17 超声横向振幅和塑性变形深度关系[90]

Fig.17 Relationship between ultrasonic transverse amplitude and plastic deformation depth[90]

在超声横振钻削和铣削方面,Sun等[93]进行了超声椭圆振动精强一体钻削钛合金的试验研究,如图16(c)所示,结果表明,应用超声椭圆振动钻削钛合金切削力和扭矩分别降低了29.4%和31.5%。Geng等[94]进行了超声横向椭圆振动铣削钛合金孔的研究,如图16(d)所示,在横向螺旋铣削技术中采用横向超声振动可以使切削力和扭矩分别降低38.1%和13.9%;超声横向制孔技术对于钛合金制孔有很大的优势。此外,Geng等[92]的研究显示,横向超声椭圆振动铰孔技术可使铰削复/钛的切削力和扭矩减少30%和60%以上,展示了椭圆振动技术在难加工材料加工中的潜力。Sun等[93]对超声横向椭圆振动制孔钛合金的表面形貌进行评估,研究表明超声横振以其独特的材料去除形式提高了制孔质量和表面完整性,同时,塑性变形层扩大了2.5倍,显著提升了表面硬度和表面残余压应力。Geng等[94]对超声横向椭圆振动螺旋铣孔表面质量研究,横振螺旋铣孔也可以显著提升表面显微硬度和残余压应力且最大增幅分别为184.7%和150.2%,超声横振技术为高性能抗疲劳制孔提供了理论指导。

综上所述,精强一体超声横向椭圆振动技术在制孔、螺旋铣孔及铰孔方面为复/钛叠层结构的制孔提供了更好的解决方案。

4.3.2 纵向–扭转复合振动

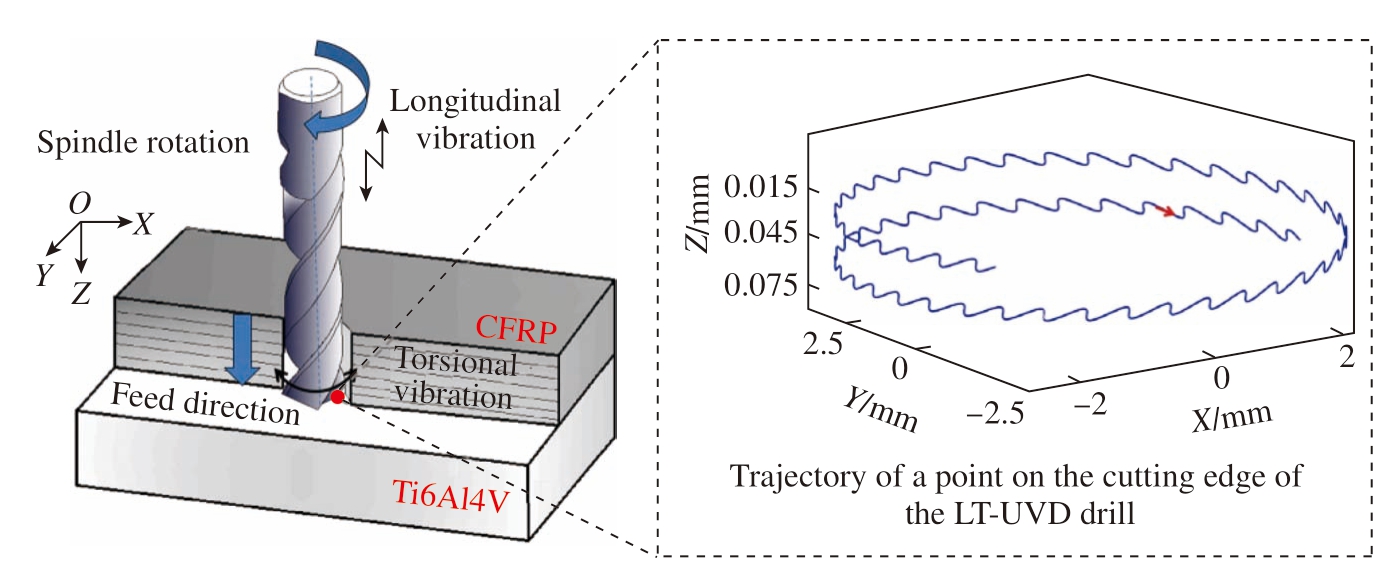

对于复合振动形式,Wang等[95]进行了纵扭超声振动钻削复/钛叠层研究,如图18所示,纵扭振动制孔 (LT-UVD)中复合材料层和钛合金层的最大切削力分别降低了20.36% ~ 40.55%和19.08 ~ 24.83%,与纵振相比分别降低了2.04% ~ 14.61%和1.95% ~ 9.34%;在钻削复合材料层时,扭转振动增强了剪切效果,再者扭转振动刀具存在较大的前倾角,有利于增强刀具的锐度。

图18 超声纵向–扭转振动制孔[95]

Fig.18 Ultrasonic longitudinal–torsional vibration drilling[95]

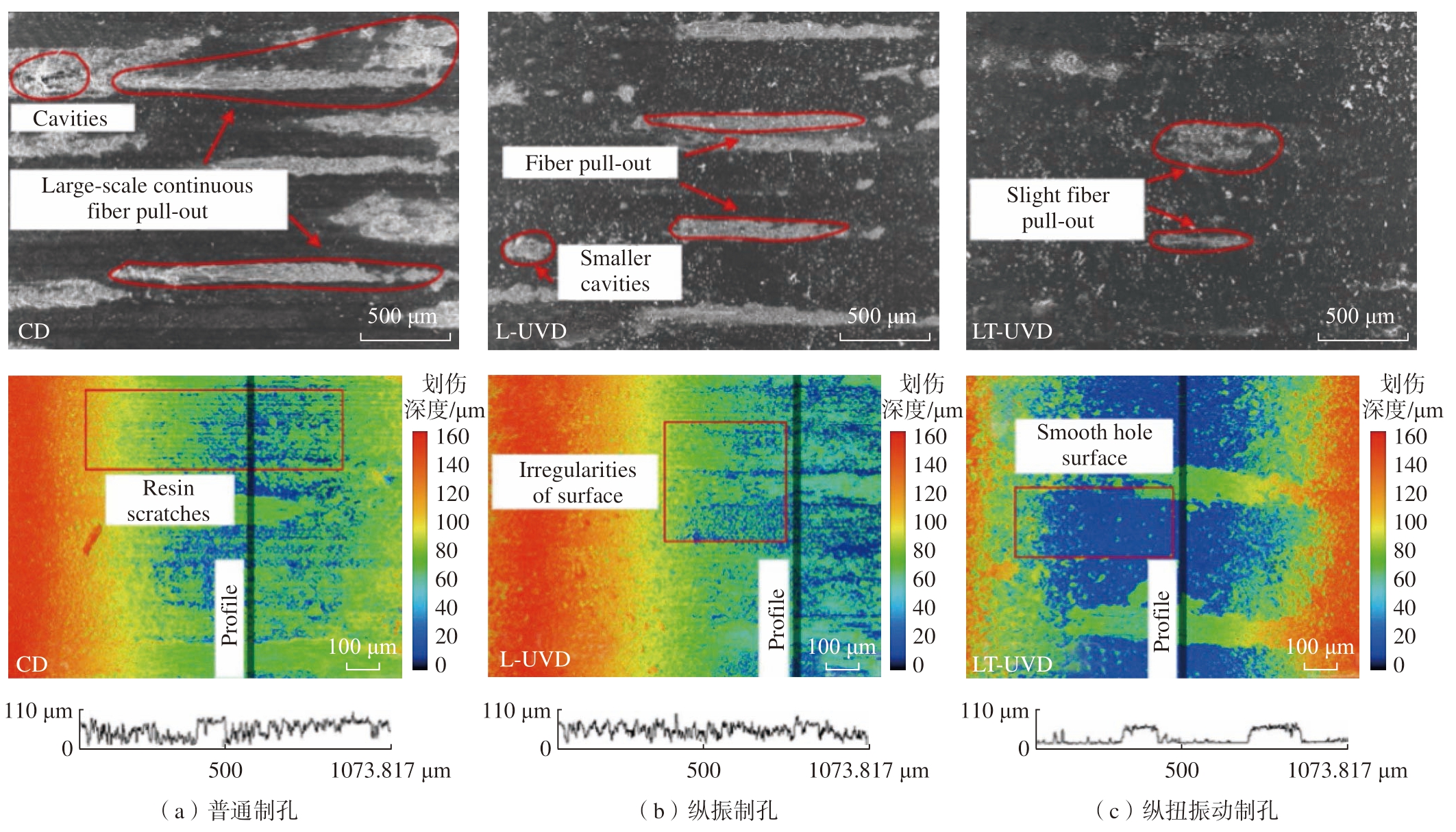

在切削温度方面,Zhou等[96]的研究表明,超声纵扭振动制孔的切削温度要略低于超声纵振和明显低于普通制孔,主要是因为纵扭振动提高了钛合金的切削能力,降低了钻削钛合金的最大温度;此外,如图19所示,通过研究表明纵扭超声振动钻削与普通制孔和超声制孔相比降低了复合材料撕裂、纤维拔出等损伤,纵扭复合振动提升了纤维切削能力,显著提升了复合材料制孔过程中的稳定性。

图19 表面缺陷[96]

Fig.19 Surface defects[96]

5 结论与展望

本文详细探讨了碳纤维复合材料和钛合金叠层结构的振动制孔技术研究进展。通过对公开文献的总结发现超声振动和低频振动均有降力、降热和刀具延寿的效果。低频振动使得钛合金切屑可控,减少了流屑对复合材料的划伤,但是,低频振动冲击力较大,振动冲击可能诱发复合材料分层。超声振动对复合材料层间冲击较小,抑制复合材料分层,降低表面粗糙度;虽然超声振动存在一定的断屑效果,但断屑效果不如低频。此外超声横向椭圆振动在叠层精加工中展现出巨大潜力,可以实现对复/钛叠层结构的精强一体化加工。但还需要在以下几个方面进一步研究振动加工技术对复/钛叠层制孔的影响。

(1)叠层区域振动制孔机理研究。深入研究复/钛叠层结构中不同材料之间的交互作用及其对制孔过程的影响,包括材料的热、力学性质如何影响切削过程。探索复合材料与金属层之间的界面效应,特别是如何通过调整切削参数和振动参数来最小化界面损伤和应力集中。

(2)振动制孔理论计算与仿真。开发和完善多物理场仿真模型模拟复材和金属的界面行为,预测在不同切削条件下的材料响应和切屑形成。利用有限元分析和计算流体动力学来优化切削参数,实现切削过程中热和力的最佳分布。

(3)振动制孔变参数加工技术。实现切削过程中的自动参数调整,如根据实时监测到的切削力和温度数据,动态调整切削速度、进给率和振动频率。针对复合材料和金属的不同物理性质,开发智能切换系统,以适应从复合材料到金属的过渡,尤其在叠层界面区。

(4)降低界面区域加工温度,优化制孔环境。需要进一步加强先进冷却和振动制孔模式的机理研究,探明先进冷却技术和振动模式之间的关系,降低外部环境对制孔质量的影响,通过先进的排屑技术保持清洁的加工环境。

(5)复/钛叠层结构加工缺陷精准表征。加强加工表面形貌表征、缺陷形成机理的理论建模、叠层结构界面缺陷综合评价体系,以更好发现和评价制孔缺陷。

(6)波动超声制孔工艺优化与工艺建模。加强对抗疲劳振动制孔机理方法的研究,提升钛合金孔的疲劳寿命,达到相当于主流开缝衬套冷挤压强化的延寿效果。

通过在这些研究方向上的探索研究与技术创新,有望实现更经济、高效和环保的制造过程,为复/钛叠层结构的高质量、高效加工提供坚实的理论和技术基础。

[1] TANG L Y, LI P N, YU Z, et al.New drilling method for damage reduction of CFRP/Ti stacks drilling[J].The International Journal of Advanced Manufacturing Technology, 2021,115(1): 595–602.

[2] 张兴金, 邓忠林.浅谈纤维复合材料与中国大飞机[J].纤维复合材料, 2009, 26(2):24–26.

ZHANG Xingjin, DENG Zhonglin.The discussion on carbon fiber composite and passengercarrying aircraft of China[J].Fiber Composites, 2009,26(2): 24–26.

[3] JIA Z Y, CHEN C, WANG F J, et al.Analytical model for delamination of CFRP during drilling of CFRP/metal stacks[J].The International Journal of Advanced Manufacturing Technology,2020, 106(11): 5099–5109.

[4] JAMES S, DANG C.Investigation of shear failure load in ultrasonic additive manufacturing of 3D CFRP/Ti structures[J].Journal of Manufacturing Processes, 2020, 56:1317–1321.

[5] RODRÍGUEZ A, CALLEJA A,DE LACALLE L N L, et al.Drilling of CFRPTi6Al4V stacks using CO2-cryogenic cooling[J].Journal of Manufacturing Processes, 2021, 64:58–66.

[6] XU J Y, JI M, CHEN M, et al.Investigation of minimum quantity lubrication effects in drilling CFRP/Ti6Al4V stacks[J].Materials and Manufacturing Processes, 2019, 34(12): 1401–1410.

[7] ZENG Y F, TIAN W, LI D W, et al.An error-similarity-based robot positional accuracy improvement method for a robotic drilling and riveting system[J].The International Journal of Advanced Manufacturing Technology, 2017,88(9): 2745–2755.

[8] 焦锋, 王东.CFRP/钛合金叠层材料制孔技术的现状与展望[J].宇航材料工艺,2018, 48(6): 6–15.

JIAO Feng, WANG Dong.Recent advances and prospects in hole-making for CFRP/Ti composite[J].Aerospace Materials & Technology,2018, 48(6): 6–15.

[9] JIAO F, LI Y X, NIU Y, et al.A review on the drilling of CFRP/Ti stacks: Machining characteristics, damage mechanisms and suppression strategies at stack interface[J].Composite Structures,2023, 305: 116489.

[10] XU J Y, KOLESNYK V, LI C P,et al.A critical review addressing conventional twist drilling mechanisms and quality of CFRP/Ti stacks[J].Journal of Materials Research and Technology, 2023, 24: 6614–6651.

[11] XU J Y, EL MANSORI M.Cutting modeling using cohesive zone concept of titanium/CFRP composite stacks[J].International Journal of Precision Engineering and Manufacturing, 2015,16(10): 2091–2100.

[12] ZHOU L B, SHIMIZU J, MUROYA A, et al.Material removal mechanism beyond plastic wave propagation rate[J].Precision Engineering, 2003, 27(2): 109–116.

[13] EZUGWU E O, BONNEY J, DA SILVA R B, et al.Surface integrity of finished turned Ti–6Al–4V alloy with PCD tools using conventional and high pressure coolant supplies[J].International Journal of Machine Tools and Manufacture, 2007, 47(6): 884–891.

[14] AN Q L, DANG J Q, LI J L, et al.Investigation on the cutting responses of CFRP/Ti stacks: With special emphasis on the effects of drilling sequences[J].Composite Structures, 2020,253: 112794.

[15] AN Q L, ZHONG B F, WANG X F,et al.Effects of drilling strategies for CFRP/Ti stacks on static mechanical property and fatigue behavior of open-hole CFRP laminates[J].Journal of Manufacturing Processes, 2021, 64: 409–420.

[16] XU J Y, LIN T Y, LI L F, et al.Numerical study of interface damage formation mechanisms in machining CFRP/Ti6Al4V stacks under different cutting sequence strategies[J].Composite Structures, 2022, 285: 115236.

[17] WANG G D, MELLY S K, LI N,et al.Research on milling strategies to reduce delamination damage during machining of holes in CFRP/Ti stack[J].Composite Structures, 2018,200: 679–688.

[18] GE J Y, CHEN G, SU Y X, et al.Effect of cooling strategies on performance and mechanism of helical milling of CFRP/Ti–6Al–4 V stacks[J].Chinese Journal of Aeronautics, 2022,35(2): 388–403.

[19] XU J Y, EL MANSORI M.Experimental study on drilling mechanisms and strategies of hybrid CFRP/Ti stacks[J].Composite Structures, 2016, 157: 461–482.

[20] HE G Y, LI H, JIANG Y D, et al.Helical milling of CFRP/Ti–6Al–4V stacks with varying machining parameters[J].Transactions of Tianjin University, 2015, 21(1): 56–63.

[21] KRISHNARAJ V, PRABUKARTHI A, RAMANATHAN A, et al.Optimization of machining parameters at high speed drilling of carbon fiber reinforced plastic (CFRP) laminates[J].Composites Part B: Engineering, 2012, 43(4): 1791–1799.

[22] 王振国.碳纤维增强复合材料/钛合金叠层变参数钻削实验及仿真研究[D].上海: 上海交通大学, 2016.

WANG Zhenguo.Experimental and simulation study on variable parameter drilling of carbon fiber reinforced composite/titanium alloy laminate[D].Shanghai: Shanghai Jiao Tong University, 2016.

[23] TANG L Y, LI P N, YU Z, et al.New drilling method for damage reduction of CFRP/Ti stacks drilling[J].The International Journal of Advanced Manufacturing Technology, 2021, 115(1):595–602.

[24] XIA T, KAYNAK Y, ARVIN C, et al.Cryogenic cooling-induced process performance and surface integrity in drilling CFRP composite material[J].The International Journal of Advanced Manufacturing Technology, 2016, 82(1): 605–616.

[25] JOSHI S, RAWAT K, A S S B.A novel approach to predict the delamination factor for dry and cryogenic drilling of CFRP[J].Journal of Materials Processing Technology, 2018, 262:521–531.

[26] LIU S, XIA W, WANG N, et al.Research on thrust force and hole quality of drilling CFRP/Ti stacks in low temperature[J].Aeronautical Manufacturing Technology, 2019, 62: 82–86.

[27] RAHIM E A, SASAHARA H.Effect of MQL liquids on surface integrity when high speed drilling titanium alloy[J].Key Engineering Materials,2010, 443: 359–364.

[28] XU J Y, JI M, PAULO DAVIM J,et al.Comparative study of minimum quantity lubrication and dry drilling of CFRP/titanium stacks using TiAlN and diamond coated drills[J].Composite Structures, 2020, 234: 111727.

[29] PEREIRA O, RODRÍGUEZ A,BARREIRO J, et al.Nozzle design for combined use of MQL and cryogenic gas in machining[J].International Journal of Precision Engineering and Manufacturing-Green Technology, 2017, 4(1):87–95.

[30] ZHANG J C, WU W T, LI C H, et al.Convective heat transfer coefficient model under nanofluid minimum quantity lubrication coupled with cryogenic air grinding Ti–6Al–4V[J].International Journal of Precision Engineering and Manufacturing-Green Technology, 2021, 8(4):1113–1135.

[31] GHOSHAL A, KHAN A, ZAHID M,et al.Reviewing machinability of fibre-reinforced polymer (FRP)/metallic stacks using MQL[C]//Volume 2A: Advanced Manufacturing.November 11–14, 2019.Salt Lake City, Utah, USA.American Society of Mechanical Engineers, 2019, 59377:V02AT02A014.

[32] XU J Y, EL MANSORI M, VOISIN J, et al.On the interpretation of drilling CFRP/Ti6Al4V stacks using the orthogonal cutting method: Chip removal mode and subsurface damage formation[J].Journal of Manufacturing Processes, 2019, 44: 435–447.

[33] NOR HAMRAN N N, GHANI J A,RAMLI R, et al.A review on recent development of minimum quantity lubrication for sustainable machining[J].Journal of Cleaner Production, 2020,268: 122165.

[34] BIERMANN D, HARTMANN H.Reduction of burr formation in drilling using cryogenic process cooling[J].Procedia CIRP,2012, 3: 85–90.

[35] RAHIM E A, SASAHARA H.A study of the effect of palm oil as MQL lubricant on high speed drilling of titanium alloys[J].Tribology International, 2011, 44(3): 309–317.

[36] FERREIRA BATISTA M, BASSO I, DE ASSIS TOTI F, et al.Cryogenic drilling of carbon fibre reinforced thermoplastic and thermoset polymers[J].Composite Structures,2020, 251: 112625.

[37] IMPERO F, DIX M, SQUILLACE A, et al.A comparison between wet and cryogenic drilling of CFRP/Ti stacks[J].Materials and Manufacturing Processes, 2018, 33(12): 1354–1360.

[38] HASSAN M H, ABDULLAH J,FRANZ G.Multi-objective optimization in singleshot drilling of CFRP/Al stacks using customized twist drill[J].Materials, 2022, 15(5): 1981.

[39] WANG F J, ZHAO M, FU R, et al.Novel chip-breaking structure of step drill for drilling damage reduction on CFRP/Al stack[J].Journal of Materials Processing Technology, 2021,291: 117033.

[40] AYDIN E, NALBANT M.The effect of drill point angles on drillability in CFRP/Al-7075 stacking drilling[J].Journal of the Faculty of Engineering and Architecture of Gazi University,2020, 35(2): 917–931.

[41] ALONSO U, CALAMAZ M, GIROT F, et al.Influence of flute number and stepped bit geometry when drilling CFRP/Ti6Al4V stacks[J].Journal of Manufacturing Processes, 2019, 39: 356–370.

[42] XIA R S, MAHDAVIAN S M.Experimental studies of step drills and establishment of empirical equations for the drilling process[J].International Journal of Machine Tools and Manufacture, 2005, 45(2): 235–240.

[43] JIA Z Y, ZHANG C, WANG F J, et al.Multi-margin drill structure for improving hole quality and dimensional consistency in drilling Ti/CFRP stacks[J].Journal of Materials Processing Technology, 2020, 276: 116405.

[44] KUO C L, SOO S L, ASPINWALL D K,et al.Development of single step drilling technology for multilayer metallic-composite stacks using uncoated and PVD coated carbide tools[J].Journal of Manufacturing Processes, 2018, 31: 286–300.

[45] DOĞAN M A, YAZMAN Ş, GEMI L, et al.A review on drilling of FML stacks with conventional and unconventional processing methods under different conditions[J].Composite Structures,2022, 297: 115913.

[46] ZHANG D Y, WANG L J.Investigation of chip in vibration drilling[J].International Journal of Machine Tools and Manufacture, 1998, 38(3):165–176.

[47] ZHANG D Y.The mechanism of precision cutting in vibration cutting [J].Journal of Beijing University of Aeronautics and Astronautics,1993, 19(4): 61– 67.

[48] LE DREF J, LANDON Y, DESSEIN G, et al.Modelling kinematics and cutting forces in vibration assisted drilling[J].Mechanics & Industry,2016, 17(3): 301.

[49] ZHU Z W, TO S, ZHU W L, et al.Cutting forces in fast-/slow tool servo diamond turning of micro-structured surfaces[J].International Journal of Machine Tools and Manufacture, 2019,136: 62–75.

[50] 杨浩骏.CFRP/TC4叠层结构低频振动制孔[D].南京: 南京航空航天大学, 2019.

YANG Haojun.CFRP/TC4 laminated structure low frequency vibration drilling[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2019.

[51] 李少敏.曲面爬壁低频振动制孔基础研究[D].北京: 北京航空航天大学, 2021.

LI Shaomin.Basic research of low-frequency vibration hole making with curved wall climbing[D].Beijing: Beijing University of Aeronautics and Astronautics, 2021.

[52] NEUGEBAUER R, STOLL A.Ultrasonic application in drilling[J].Journal of Materials Processing Technology, 2004, 149(1–3):633–639.

[53] CHANG S S F, BONE G M.Thrust force model for vibration-assisted drilling of aluminum 6061-T6[J].International Journal of Machine Tools and Manufacture, 2009, 49(14):1070–1076.

[54] 李哲.北京航空航天大学机械制造及其自动化重点学科[J].中国机械工程, 2005,16(1): F003.

LI Zhe.Key discipline of mechanical manufacturing and automation, Beihang University[J].China Mechanical Engineering, 2005,16(1): F003.

[55] 邵振宇.复材/钛合金叠层高速分离超声振动钻削基础研究[D].北京: 北京航空航天大学, 2021.

SHAO Zhenyu.Basic research of ultrasonic vibration drilling for high speed separation of composite/titanium alloy layers[D].Beijing:Beijing University of Aeronautics and Astronautics,2021.

[56] YING E Z, ZHOU Z H, GENG D X,et al.High-efficiency ultrasonic assisted drilling of CFRP/Ti stacks under non-separation type and dry conditions[J].Journal of Zhejiang University:Science A, 2024, 25(4): 275–291.

[57] WANG X, WANG L J, TAO J P.Investigation on thrust in vibration drilling of fiber-reinforced plastics[J].Journal of Materials Processing Technology, 2004, 148(2): 239–244.

[58] RAMKUMAR J, ARAVINDAN S,MALHOTRA S K, et al.An enhancement of the machining performance of GFRP by oscillatory assisted drilling[J].The International Journal of Advanced Manufacturing Technology, 2004,23(3): 240–244.

[59] RAMKUMAR J, MALHOTRA S K, KRISHNAMURTHY R.Effect of workpiece vibration on drilling of GFRP laminates[J].Journal of Materials Processing Technology, 2004, 152(3):329–332.

[60] LI S M, ZHANG D Y, LIU C J, et al.Influence of dynamic angles and cutting strain on chip morphology and cutting forces during titanium alloy Ti–6Al–4V vibration-assisted drilling[J].Journal of Materials Processing Technology, 2021, 288: 116898.

[61] XU J Y, LI C, CHEN M, et al.A comparison between vibration assisted and conventional drilling of CFRP/Ti6Al4V stacks[J].Materials and Manufacturing Processes, 2019,34(10): 1182–1193.

[62] YANG H J, CHEN Y, XU J H.Evaluation of CFRP hole quality in low frequency vibration-assisted dry drilling of CFRP/Ti stacks[C]//Texas: American Society of Mechanical Engineers,201851388: V004T03A052.

[63] HUSSEIN R, SADEK A, ELBESTAWI M A, et al.An investigation into tool wear and hole quality during low-frequency vibration-assisted drilling of CFRP/Ti6Al4V stack[J].Journal of Manufacturing and Materials Processing, 2019, 3(3):63.

[64] HUSSEIN R, SADEK A,ELBESTAWI M A, et al.Low-frequency vibrationassisted drilling of hybrid CFRP/Ti6Al4V stacked material[J].The International Journal of Advanced Manufacturing Technology, 2018, 98(9): 2801–2817.

[65] GUO N, CHEN Y, YAN C R, et al.Machinability of CFRP/Ti6Al4V stacks with lowfrequency-vibration assisted drilling under different cooling strategies[J].Journal of Manufacturing Processes, 2023, 108: 852–862.

[66] YAN C R, QIAN N, CHEN Y, et al.Theoretical and experimental analyses of dynamic deformation in low-frequency vibrationassisted drilling of CFRP/Ti stacks[J].Journal of Manufacturing Processes, 2022, 82: 818–828.

[67] YAN C R, CHEN Y, YANG H J, et al.Machining performance of PCD drill in lowfrequency vibration-assisted drilling of CFRP/Ti6Al4V stack: With special emphasis on the plowing behavior[J].The International Journal of Advanced Manufacturing Technology, 2021, 116(7):2269–2283.

[68] LI Y X, JIAO F, ZHANG Z Q, et al.Research on entrance delamination characteristics and damage suppression strategy in drilling CFRP/Ti6Al4V stacks[J].Journal of Manufacturing Processes, 2022, 76: 518–531.

[69] PECAT O, BRINKSMEIER E.Tool wear analyses in low frequency vibration assisted drilling of CFRP/Ti6Al4V stack material[J].Procedia CIRP, 2014, 14: 142–147.

[70] SADEK A, ATTIA M H, MESHREKI M, et al.Characterization and optimization of vibration-assisted drilling of fibre reinforced epoxy laminates[J].CIRP Annals, 2013, 62(1): 91–94.

[71] LI S M, ZHANG D Y, GENG D X, et al.Modeling and drilling parameters optimization on burr height using harmony search algorithm in low-frequency vibration-assisted drilling[J].The International Journal of Advanced Manufacturing Technology, 2019, 101(9): 2313–2325.

[72] LIU F Y, CHEN T, DUAN Z Y, et al.Ultrasonic assisted pecking drilling process for CFRP/Ti laminated materials[J].Journal of Manufacturing Processes, 2023, 108: 834–851.

[73] 杨杰, 田锡天, 刘书暖.钛合金超声振动钻削特性研究[J].航空制造技术, 2015,58(15): 83–85.

YANG Jie, TIAN Xitian, LIU Shunuan.Study on ultrasonic vibration drilling of titanium alloy[J].Aeronautical Manufacturing Technology,2015, 58(15): 83–85.

[74] SUN Z F, GENG D X, MENG F X,et al.High performance drilling of T800 CFRP composites by combining ultrasonic vibration and optimized drill structure[J].Ultrasonics, 2023, 134:107097.

[75] PUJANA J, RIVERO A, CELAYA A, et al.Analysis of ultrasonic-assisted drilling of Ti6Al4V[J].International Journal of Machine Tools and Manufacture, 2009, 49(6): 500–508.

[76] SANDA A, ARRIOLA I, GARCIA NAVAS V, et al.Ultrasonically assisted drilling of carbon fibre reinforced plastics and Ti6Al4V[J].Journal of Manufacturing Processes, 2016, 22:169–176.

[77] 王东, 焦锋, 张世杰, 等.纵向超声振动钻削CFRP/钛合金叠层材料的动态冲击效应分析[J].振动与冲击, 2020, 39(17): 47–56.

WANG Dong, JIAO Feng, ZHANG Shijie, et al.Dynamic impact effect analysis for longitudinalultrasonic vibration drilling of CFRP/titanium alloy laminated plate[J].Journal of Vibration and Shock, 2020, 39(17): 47–56.

[78] SHAO Z Y, JIANG X G, LI Z,et al.Feasibility study on ultrasonic-assisted drilling of CFRP/Ti stacks by single-shot under dry condition[J].The International Journal of Advanced Manufacturing Technology, 2019,105(1): 1259–1273.

[79] 蒲景威, 高延峰, 舒嵘.CFRP/钛合金叠层材料超声振动辅助钻孔实验研究[J].机械设计与制造, 2019(8): 98–101.

PU Jingwei, GAO Yanfeng, SHU Rong.Experimental research on ultrasonic-assisted drilling of CFRP/Ti stacks[J].Machinery Design& Manufacture, 2019(8): 98–101.

[80] CONG W L, PEI Z J, TREADWELL C.Preliminary study on rotary ultrasonic machining of CFRP/Ti stacks[J].Ultrasonics, 2014, 54(6):1594–1602.

[81] ZOU Y H, CHEN G, REN C Z, et al.Performance and mechanism of hole-making of CFRP/Ti–6Al–4V stacks using ultrasonic vibration helical milling process[J].The International Journal of Advanced Manufacturing Technology, 2021,117(11): 3529–3547.

[82] SHAO Z Y, JIANG X G, GENG D X,et al.The interface temperature and its influence on surface integrity in ultrasonic-assisted drilling of CFRP/Ti stacks[J].Composite Structures, 2021,266: 113803.

[83] MAKHDUM F, JENNINGS L T,ROY A, et al.Cutting forces in ultrasonically assisted drilling of carbon fibre-reinforced plastics[J].Journal of Physics: Conference Series,2012, 382: 012019.

[84] MAKHDUM F, PHADNIS V A, ROY A, et al.Effect of ultrasonically-assisted drilling on carbon-fibre-reinforced plastics[J].Journal of Sound and Vibration, 2014, 333(23): 5939–5952.

[85] WANG J L, GE J Y, CHEN G,et al.Sustainable cooling/lubrication induced thermo-mechanical effects on ultrasonic vibration helical milling of CFRP/Ti–6Al–4V stacks[J].International Journal of Lightweight Materials and Manufacture, 2023, 6(3): 311–328.

[86] KOSHIMIZU S.Ultrasonic vibrationassisted cutting of titanium alloy[J].Key Engineering Materials, 2008, 389–390: 277–282.

[87] ONAWUMI P Y, ROY A,SILBERSCHMIDT V V, et al.Ultrasonically assisted drilling of aerospace CFRP/Ti stacks[J].Procedia CIRP, 2018, 77: 383–386.

[88] BEAL A, KIM D D W, PARK K H, et al.A comparative study of carbide tools in drilling of CFRP and CFRP-Ti stacks[C].ASME 2011 International Manufacturing Science and Engineering Conference.Oregon: 2011.

[89] DAHNEL A N, ASCROFT H,BARNES S, et al.Analysis of tool wear and hole quality during ultrasonic assisted drilling (UAD)of carbon fibre composite (CFC)/titanium alloy(Ti6Al4V) stacks[C]//Houston, Texas: American Society of Mechanical Engineers, 2015, 57366:V02BT02A041.

[90] LIU Y H, GENG D X, SHAO Z Y,et al.A study on strengthening and machining integrated ultrasonic peening drilling of Ti–6Al–4V[J].Materials & Design, 2021, 212: 110238.

[91] LIU Y H, ZHANG D Y, GENG D X, et al.Ironing effect on surface integrity and fatigue behavior during ultrasonic peening drilling of Ti–6Al–4V[J].Chinese Journal of Aeronautics,2023, 36(5): 486–498.

[92] GENG D X, ZHANG D Y, LI Z, et al.Feasibility study of ultrasonic elliptical vibrationassisted reaming of carbon fiber reinforced plastics/titanium alloy stacks[J].Ultrasonics, 2017,75: 80–90.

[93] SUN Z F, GENG D X, GUO H L, et al.Introducing transversal vibration in twist drilling:Material removal mechanisms and surface integrity[J].Journal of Materials Processing Technology, 2024, 325: 118296.

[94] GENG D X, SUN Z F, LIU Y H, et al.Unravelling the influence of vibration on material removal and microstructure evolution in ultrasonic transversal vibration-assisted helical milling of Ti–6Al–4V holes[J].Journal of Materials Processing Technology, 2024, 326: 118320.

[95] WANG C H, LI P N, LI S J, et al.Tool wear in longitudinal-torsional ultrasonic vibration assisted drilling of CFRP/Ti stacks and its influence on drilling quality[J].International Journal of Precision Engineering and Manufacturing, 2024,25(1): 35–50.

[96] ZHOU Z Y, FENG Y, XU W W, et al.Experimental study on longitudinal-torsional ultrasonic vibration drilling of carbon fiber–reinforced plastics/titanium alloy stacks[J].The International Journal of Advanced Manufacturing Technology, 2023, 124(1): 527–543.